Спосіб очищення терефталевої кислоти

Формула / Реферат

1. Спосіб, в якому:

(a) потік очищення реактора окиснення, утворений в способі одержання терефталевої кислоти, піддають випаровуванню в зоні 1-го випарника з одержанням потоку пари і концентрованого потоку очищення, де згаданий потік очищення реактора окиснення містить карбонову кислоту, металевий каталізатор, домішки, воду і розчинник; де згаданий розчинник містить оцтову кислоту; і

(b) додають воду до згаданого концентрованого потоку очищення в зоні змішування з одержанням збагаченого водою, концентрованого потоку очищення;

(c) згаданий збагачений водою, концентрований потік очищення піддають випаровуванню в зоні 2-го випарника з одержанням потоку, збагаченого розчинником, і потоку проміжної концентрованої суспензії очищення; і

(d) згадану проміжну концентровану суспензію очищення піддають випаровуванню в зоні третього випарника, де згадана зона 3-го випарника містить випарник, який працює при температурі від приблизно 20 °C до приблизно 70 °C; де згадана суперконцентрована суспензія очищення має вміст води від приблизно 5 мас. % до приблизно 25 мас. %;

(e) фільтрують згадану суперконцентровану суспензію очищення в зоні розділення твердої речовини і рідини з утворенням осаду на фільтрі та маточного розчину;

(f) промивають згаданий осад на фільтрі промивним матеріалом в згаданій зоні розділення твердої речовини і рідини з утворенням промитого осаду на фільтрі і фільтрату промивання.

2. Спосіб за п. 1, де щонайменше 80 % згаданого металевого каталізатора із згаданої суперконцентрованої суспензії очищення витягують в згаданій зоні розділення в об'єднаний згаданий маточний розчин і згаданий промивний розчин.

3. Спосіб за п. 1, де від приблизно 75 % до приблизно 95 % маси згаданого потоку очищення реактора окиснення видаляють шляхом випаровування із згаданого потоку очищення реактора окиснення в об'єднаних етапах (а), (с) і (d).

4. Спосіб за п. 1, де щонайменше частину даного промитого осаду на фільтріспрямовують в одержувану терефталеву кислоту, нижче по ходу від зони окиснення.

5. Спосіб за п. 1, де згадана суперконцентрована суспензія очищення має вміст води від приблизно 8 мас. % до приблизно 23 мас. %.

6. Спосіб за п. 1, де згадана суперконцентрована суспензія очищення має вміст води від приблизно 11 мас. % до приблизно 21 мас. %.

7. Спосіб за п. 1, де згадана суперконцентрована суспензія очищення має вміст води від приблизно 13 мас. % до приблизно 19 мас. %.

8. Спосіб за п. 1, де згаданий пристрій розділення твердої речовини і рідини являє собою пристрій фільтрації під тиском, який працює при температурі від приблизно 25 °C до приблизно 90 °C.

9. Спосіб за п. 8, де згаданий пристрій фільтрації під тиском містить щонайменше один фільтруючий елемент, і де щонайменше один фільтруючий елемент накопичує згаданий осад на фільтрі глибиною щонайменше 0,25 дюйми (0,635 см).

10. Спосіб за п. 1, де щонайменше частину маточного розчину, утвореного на етапі (e), спрямовують зворотно в зону окиснення способу одержання терефталевої кислоти.

11. Спосіб за п. 1, де згаданий пристрій фільтрації під тиском являє собою барабанний фільтр, який працює під тиском.

12. Спосіб за п. 1, де температуру концентрованого потоку очищення, що спрямовується з першої зони випаровування в зону змішування, підтримують вищою 80 °C.

13. Спосіб за п. 1, де час перебування у другій зоні випаровування становить від 30 хвилин до 180 хвилин.

14. Спосіб за п. 1, де даний маточний розчин спрямовують в зону екстракції з одержанням водного потоку і органічного потоку.

15. Спосіб за п. 14, де даний органічний потік спрямовують в дистиляційну колону для витягування екстрагуючого розчинника і потоку відходів, що містить домішки побічних продуктів окиснення.

16. Спосіб за п. 15, де швидкість фільтрації суперконцентрованої суспензії очищення в згаданій зоні розділення твердої речовини і рідини в інтервалі вмісту води згаданої суперконцентрованої суспензії очищення, що становить від 8 % до 23 %, вища, ніж при будь-якій концентрації води поза згаданим інтервалом.

17. Спосіб за п. 15, де швидкість фільтрації суперконцентрованої суспензії очищення в згаданій зоні розділення твердої речовини і рідини в інтервалі вмісту води згаданої суперконцентрованої суспензії очищення, що становить від 11 % до 21 %, вища, ніж при будь-якій концентрації води поза згаданим інтервалом.

18. Спосіб за п. 15, де швидкість фільтрації суперконцентрованої суспензії очищення в згаданій зоні розділення твердої речовини і рідини в інтервалі вмісту води згаданої суперконцентрованої суспензії очищення, що становить від 13 % до 19 %, вища, ніж при будь-якій концентрації води поза згаданим інтервалом.

19. Спосіб за п. 1, де даний розчинник являє собою оцтову кислоту, змішану з водою у співвідношенні приблизно від 8:1 до 20:1 і переважно приблизно від 11:1 до 20:1.

20. Спосіб за п. 1, де масою води, що додається в зоні змішування, керують, регулюючи % води, яка міститься в потоці суперконцентрованої суспензії очищення нижче по ходу, від 5 % до 25 % води.

21. Спосіб за п. 1, де масою води, що додається в зоні змішування, керують, регулюючи % води, яка міститься в потоці суперконцентрованої суспензії очищення нижче по ходу, від 10 % до 20 % води.

22. Спосіб за п. 1, де масою води, що додається в зоні змішування, керують, регулюючи % води, яка міститься в потоці суперконцентрованої суспензії очищення нижче по ходу, від 13 % до 18 % води.

23. Спосіб за п. 1, де масою води, що додається в зоні змішування, керують, регулюючи % води, яка міститься в потоці суперконцентрованої суспензії очищення нижче по ходу, від 8 % до 23 % води.

.

Текст

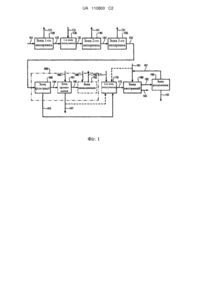

Реферат: Даний спосіб стосується збільшення швидкості фільтрації очищення терефталевої кислоти шляхом регулювання % води в суспензії, що подається на фільтр, і витягування металевого каталізатора з потоку очищення реактора окиснення, що одержується в синтезі карбонової кислоти, звичайно терефталевої кислоти, з використанням фільтрації під тиском. UA 110800 C2 (12) UA 110800 C2 UA 110800 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Дана заявка заявляє пріоритет заявки США з порядковим номером 12860128, зареєстрованої 20 серпня 2010 року, повний вміст якої включений в даний опис за допомогою посилання. Даний винахід стосується збільшення швидкості фільтрації очищення терефталевої кислоти шляхом регулювання % води в суспензії, що подається на фільтр, і витягування металевого каталізатора з потоку очищення реактора окиснення, що одержується в синтезі карбонової кислоти, звичайно терефталевої кислоти, з використанням фільтрації під тиском. Рівень техніки винаходу Терефталеву кислоту комерційно одержують окисненням параксилолу в присутності каталізатора, такого як, наприклад, Co, Mn, Br і розчинника. Терефталева кислота, що використовується у виробництві поліефірних волокон, плівок і полімерів, повинна додатково оброблятися для видалення домішок, утворених в результаті окиснення параксилолу. Терефталева кислота (ТФК) є проміжною сполукою в одержанні складних поліефірів для пластику і волокон. Комерційні процеси одержання ТФК часто основані на окиснені п-ксилолу, що каталізуються важкими металами, звичайно з бромідним промотором, в оцтовій кислоті як розчиннику. Через обмежену розчинність ТФК в оцтовій кислоті в умовах практичного окиснення в реакторі окиснення звичайно утворюється суспензія кристалів ТФК. Звичайно ТФК суспензію реактора окиснення випускають з реактора, і тверду ТФК відділяють від маточного розчину реактора окиснення, використовуючи звичайні технології розділення твердих речовин і рідин. Маточний розчин реактора окиснення, який містить велику частину каталізатора і промотору, що використовується в даному процесі, повертають в реактор окиснення. Крім каталізатора і промотору потік маточного розчину реактора окиснення також містить розчинену ТФК і множину побічних продуктів і домішок. Ці побічні продукти і домішки походять, частково, з невеликих домішок, присутніх у вихідному потоці п-ксилолу. Інші домішки виникають через неповне окиснення п-ксилолу, що приводить до частково окиснених продуктів. Інші подібні продукти виникають від конкуруючих побічних реакцій, що протікають в результаті окиснення п-ксилолу в терефталеву кислоту. Патенти, що описують одержання терефталевої кислоти, такі як патент США № 4158738 і № 3996271, включені в даний опис за допомогою посилання у всій їх повноті в тій мірі, в якій вони не суперечать наведеним тут положенням. Тверда ТФК піддається розділенню твердої речовини і рідини, при якому свіжий розчинник застосовують, щоб замістити більшу частку рідкого компонента маточного розчину реактора окиснення. Багато які домішки в потоці маточного розчину реактора окиснення, які рециркулюють, є відносно інертними до подальшого окиснення. Такі домішки включають в себе, наприклад, ізофталеву кислоту, фталеву кислоту і тримелітову кислоту. Також присутні домішки, які можуть піддаватися подальшому окисненню, такі як, наприклад, 4карбоксибензальдегід, п-толуїлова кислота і п-толуальдегід. Окиснення інертних домішок має тенденцію до накопичення в маточному розчині реактора окиснення при рециркуляції. Концентрація цих інертних домішок буде збільшуватися в маточному розчині реактора окиснення до досягнення рівноваги, відповідно до якої швидкість видалення кожної домішки з ТФК продуктом врівноважує швидкість утворення і швидкість додавання в процес окиснення. Звичайний рівень домішок комерційної сирої ТФК унеможливлює її пряме використання в більшості полімерних додатків. Звичайно сиру ТФК очищають шляхом перетворення диметилового ефіру або шляхом розчинення у воді з подальшим гідруванням на стандартних каталізаторах гідрування. Останнім часом повторні окиснювальні обробки застосовують для одержання полімерного сорту ТФК. Бажано мінімізувати концентрацію домішок в маточному розчині і, тим самим, полегшувати подальше очищення ТФК. У деяких випадках неможливо одержати очищену ТФК полімерного сорту, якщо не застосовують деякий засіб для видалення домішок з потоку маточного розчину реактора окиснення. Одна технологія видалення домішок з потоку рециркуляції, що звичайно застосовується в хімічній промисловості, полягає у відведенні або "очищенні" деякої частини потоку рециркуляції. Звичайно потік очищення просто видаляють або, якщо це економічно виправдано, піддають різним обробкам, щоб видалити небажані домішки, повертаючи цінні компоненти. Одним прикладом є патент США № 4939297, включений в даний опис за допомогою посилання у всій своїй повноті в мірі, яка не суперечить наведеним тут положенням. Частка потоку очищення, необхідна для регулювання домішок, залежить від процесу; однак частка очищення, дорівнює 10-40% від всього потоку маточного розчину реактора окиснення, звичайно достатня для одержання ТФК, придатної як сировина для комерційного одержання полімерів. При одержанні ТФК процент очищення потоку маточного розчину реактора окиснення, необхідний, щоб 1 UA 110800 C2 5 10 15 20 25 30 35 40 45 50 55 60 підтримувати прийнятні концентрації домішок, зв'язаний з вартістю металевого каталізатора і розчинника в потоці очищення реактора окиснення, робить просте видалення потоку очищення реактора окиснення економічно непривабливим. Таким чином, існує необхідність в способі, який витягує, по суті, всі цінні металеві каталізатори і оцтову кислоту, очищення реактора окиснення, які містяться в потоці, з видаленням більшої частини домішок, присутніх в потоці очищення реактора окиснення. Металевий каталізатор може витягуватися в активній формі, придатній для повторного застосування шляхом прямого повернення на етап окиснення п-ксилолу. Ряд патентів пропонують спосіб одержання терефталевої кислоти, який містить спосіб очищення, що містить концентрування, фільтрацію і подальшу екстракцію. Випарне концентрування вихідного потоку очищення, що містить оцтову кислоту і воду, дає суперконцентровану суспензію очищення з меншим масовим % вмістом води відносно вихідного потоку очищення, оскільки вода має меншу точку кипіння, ніж оцтова кислота. Наприклад, вихідна суспензія очищення, що містить приблизно 94 мас.% (масових процентів) оцтової кислоти і приблизно 6 мас.% води, буде містити приблизно тільки 2,5 мас.% води після випарювання приблизно 92 мас.% маси вихідної суспензії очищення. Було виявлено, що швидкість фільтрації суперконцентрованої суспензії очищення в способі очищення терефталевої кислоти може сильно змінюватися залежно від масового процента води в суперконцентрованій суспензії очищення. Змінність швидкості фільтрації суперконцентрованої суспензії очищення є властивістю даної суспензії і зв'язана з розподілом розміру твердих частинок в суспензії. У даному описі присутні варіанти здійснення даного винаходу, які описують способи регулювання масового процента води в суперконцентрованій суспензії очищення, що поліпшує швидкість фільтрації суперконцентрованої суспензії очищення. Суть винаходу Даний винахід стосується видалення домішок і витягування металевого каталізатора з потоку очищення реактора окиснення, що одержується в синтезі карбонових кислот, звичайно терефталевої кислоти, де даний спосіб включає: (a) вплив на потік очищення реактора окиснення, утворений в способі одержання терефталевої кислоти, що містить карбонову кислоту, металевий каталізатор, домішки, воду і розчинник, що містить оцтову кислоту, випаровування в зоні 1-го випарника з одержанням 1-го потоку пари і концентрованого потоку очищення; і (b) додавання води до даного концентрованого потоку очищення в зоні змішування з одержанням збагаченого водою, концентрованого потоку очищення; (c) вплив на збагачений водою, концентрований потік очищення випаровування в зоні 2-го випарника з одержанням 2-го потоку, збагаченого розчинником, і проміжної концентрованої суспензії очищення; і (d) вплив на проміжну концентровану суспензію очищення випаровування в зоні 3-го випарника з одержанням 3-го потоку, збагаченого розчинником, і суперконцентрованої суспензії очищення, де зона 3-го випарника містить випарник, який працює при температурі від приблизно 20°C до приблизно 70°C; де суперконцентрована суспензія очищення має вміст води від приблизно 5 мас.% до приблизно 25 мас.%; (e) фільтрацію суперконцентрованої суспензії очищення в зоні розділення твердої речовини і рідини з утворенням осаду на фільтрі і маточного розчину; (f) промивання даного осаду на фільтрі промивним матеріалом в зоні розділення твердої речовини і рідини з утворенням промитого осаду на фільтрі й фільтрату промивання; де щонайменше 80% металевого каталізатора з суперконцентрованої суспензії очищення повертається за допомогою зони розділення в об'єднаний маточний розчин і промивний розчин; і (g) можливе, зневоднення промитого осаду на фільтрі в зоні розділення твердої речовини і рідини з утворенням зневодненого осаду на фільтрі; (h) об'єднання води з маточним розчином для витягування металевого каталізатора і потім вплив на утворену водну суміш екстракції екстрагуючим розчинником з одержанням потоку екстракту і потоку рафінату, що містить металевий каталізатор. Ці варіанти здійснення й інші варіанти здійснення стануть зрозумілими фахівцям в даній галузі техніки після прочитання даного опису. Короткий опис креслень Фіг. 1 зображує один варіант здійснення даного винаходу, в якому спосіб видалення домішок з потоку очищення реактора окиснення, утвореного в способі одержання терефталевої кислоти, що містить оцтову кислоту, воду, металевий каталізатор і домішки окиснення, здійснюють шляхом (а) випаровування частини потоку очищення реактора окиснення в зоні першого 2 UA 110800 C2 5 10 15 20 25 30 35 40 45 50 55 випарника з одержанням концентрованого потоку очищення і 1-го потоку пари, що містить оцтову кислоту і воду; (b) додавання води регульованим чином в концентрований потік очищення в 1-ій зоні змішування з одержанням збагаченого водою, концентрованого потоку очищення; (с) випаровування частини збагаченого водою, концентрованого потоку очищення в зоні 2-го випарника з утворенням проміжної концентрованої суспензії очищення і 2-го потоку пари, що містить оцтову кислоту і воду; (d) випаровування частини проміжної концентрованої суспензії очищення в зоні 3-го випарника з одержанням потоку суперконцентрованої суспензії очищення із вмістом води від 5,8% до 24,4% і 3-го потоку пари, що містить оцтову кислоту і воду; (e) виділення твердих речовин з потоку суперконцентрованої суспензії очищення і впливу на дані тверді речовини промивного матеріалу в зоні розділення твердої речовини і рідини з утворенням потоку маточного розчину, потоку промивного розчину і потоку промитого вологого осаду; (f) змішування у 2-ій зоні змішування води з даним потоком маточного розчину і, можливо, частиною потоку промивного розчину з утворенням водної суміші; і (g) додавання екстрагуючого розчинника до даної водної суміші в зоні екстракції з утворенням потоку екстракту і потоку рафінату; і (h) подачі даного потоку екстракту в дистиляційну колону з утворенням потоку повернення екстрагуючого розчинника і потоку відходів. Фіг. 2 зображує інші варіанти здійснення даного винаходу, де швидкість фільтрації суперконцентрованої суспензії очищення сильно змінюється залежно від % води в даному потоці. Опис винаходу У даному описі й подальшій формулі винаходу робиться посилання на ряд термінів, які мають наступні значення: Застосовні в описі і формулі винаходу форми однини "a", "an" і "the" включають в себе множинне число, якщо контекст чітко не вказує інше. Таким чином, наприклад, згадка трубчастого реактора включає в себе один або декілька трубчастих реакторів. Інтервали можуть бути виражені тут у вигляді від "приблизно" однієї конкретної величини і/або до "приблизно" іншої конкретної величини. Коли виражають такий інтервал, інший варіант здійснення включає в себе значення від однієї конкретної величини і/або до іншої конкретної величини. Аналогічно, коли величини виражаються як приблизні, шляхом використання попереднього "приблизно", буде зрозуміло, що конкретна величина утворює інший варіант здійснення. Також буде зрозуміло, що кінцеві точки кожного з інтервалів значущі і відносно іншої кінцевої точки, і незалежно від іншої кінцевої точки. Слова "можливий" або "можливо" означають, що описана далі подія або обставина може мати або не мати місце, і що даний опис включає в себе випадки, коли дана подія або обставина має місце, і випадки, коли вона не відбувається. Наприклад, фраза "можливо нагрітий" означає, що даний матеріал може бути або не бути нагрітим, і що така фраза включає в себе процеси і з нагріванням, і без нагрівання. Незважаючи на те, що чисельні інтервали і параметри, що формулюють широкий об'єм даного винаходу, є наближеннями, чисельні величини, вказані в конкретних прикладах, представлені настільки точно, наскільки можливо. Будь-яка чисельна величина, однак, неминуче містить помилки, які обов'язково виникають зі стандартного відхилення, що спостерігається у відповідних тестових вимірюваннях. Як застосовується в даному описі й формулі винаходу, використання терміну "процент" або "%" стосується масового процента. В одному варіанті здійснення даного винаходу забезпечується спосіб видалення домішок побічних продуктів окиснення з потоці 101 очищення реактора окиснення, показаний на фіг. 1. Даний спосіб містить наступні етапи. Етап (а) містить вплив на потік 101 очищення реактора окиснення випаровування в зоні 120 першого випарника з одержанням 1-го потоку пари 121 і концентрованого потоку очищення 122. Потік 101 очищення реактора окиснення, який містить терефталеву кислоту, випускають з процесу окиснюваного синтезу карбонової кислоти. Один спосіб одержання потоку 101 очищення реактора окиснення полягає в тому, щоб фільтрувати суспензію терефталевої кислоти з реактора окиснення і збирати частину маточного розчину, що виходить з фільтра, і спрямовувати його в даний спосіб очищення. Ще один спосіб одержання потоку 101 очищення реактора окиснення полягає в тому, щоб виконувати заміну розчинника в суспензії терефталевої кислоти з реактора окиснення, замінюючи частину маточного розчину окиснення і спрямовуючи її в даний спосіб очищення. Маточний розчин окиснення, одержаний зі способу одержання терефталевої кислоти, може охолоджуватися до температури в інтервалі від 90°C до 45°С і спрямовуватися на фільтр очищення під тиском, такий як свічковий фільтр, для 3 UA 110800 C2 5 10 15 20 25 30 35 40 45 50 55 60 видалення будь-яких присутніх твердих речовин до його напрямку в 1-ий випарник в даному способі очищення. Потік 101 очищення реактора окиснення служить як вихідний потік в даному способі очищення терефталевої кислоти. Потік 101 очищення реактора окиснення містить карбонову кислоту, воду, розчинник, металевий каталізатор і домішки. Дані домішки містять органічні броміди, метали корозії, побічні продукти окиснення п-ксилолу і домішки, що походять від домішок в п-ксилолі. Органічні броміди можуть використовуватися як промотори в реакції окиснення. Прикладами металів корозії є сполуки заліза і хрому, які інгібують, знижують або повністю придушують активність металевого каталізатора. Крім каталізатора і промотору потік маточного розчину реактора окиснення також містить побічні продукти і домішки. Ці побічні продукти і домішки виникають частково з невеликих домішок, присутніх у вихідному потоці пксилолу. Інші домішки виникають через неповне окиснення п-ксилолу, що приводить до продуктів парціального окиснення. Інші побічні продукти виходять з конкуруючих побічних реакцій при окиснені п-ксилолу в терефталеву кислоту. Карбонові кислоти включають в себе ароматичні карбонові кислоти, що одержуються шляхом регульованого окиснення органічного субстрату. Такі ароматичні карбонові кислоти включають в себе сполуки з щонайменше однією групою карбонової кислоти, прикріпленою до атома вуглецю, який є частиною ароматичного кільця, що переважно має щонайменше 6 атомів вуглецю, ще більш переважно, що має тільки атоми вуглецю. Придатні приклади таких ароматичних кілець включають бензольне, біфенільне, терфенільне, нафталінове й інші конденсовані ароматичні кільця на основі вуглецю, але не обмежуються ними. Приклади придатних карбонових кислот включають терефталеву кислоту, бензойну кислоту, п-толуілову кислоту, ізофталеву кислоту, тримелітову кислоту, нафталіндикарбонову кислоту, 2,5дифенілтерефталеву кислоту і їх суміші, але не обмежуються ними. Придатні розчинники включають в себе аліфатичні монокарбонові кислоти, що переважно містять від 2 до 6 атомів вуглецю, або бензойну кислоту і їх суміші, і суміші цих сполук з водою, але не обмежуються ними. Переважно, розчинником є оцтова кислота, змішана з водою в масовому співвідношенні від приблизно 5:1 до приблизно 25:1, переважно від приблизно 8:1 до приблизно 20:1 і найбільш переважно приблизно від 11:1 до 20:1. У даному описі як розчинник буде згадуватися оцтова кислота. Однак потрібно розуміти, що інші придатні розчинники, такі як описані раніше розчинники, також можуть бути використані. На першому етапі даного способу потік 101 очищення реактора окиснення концентрують за допомогою звичайного засобу в зоні 1-го випарника 120, що містить випарник, з одержанням 1го потоку пари 121 і концентрованої суспензії очищення 122. Даний випарник працює при атмосферних або злегка надатмосферних умовах, звичайно від приблизно 1 атмосфери до приблизно 10 атмосфер. Потік пари 121 містить велику частину води і розчинника, а концентрований потік очищення 122 містить іншу воду і розчинник, не видалені з потоку 101 очищення реактора окиснення. Випарник видаляє від приблизно 50 мас.% до приблизно 85 мас.% розчинника, присутнього в потоці 101 очищення реактора окиснення. На етапі (b) подають концентрований потік очищення 122 і потік 131, що містить воду, в зону змішування 130 з одержанням збагаченого водою, концентрованого потоку очищення 132. Збагачений водою, концентрований потік очищення 132 збагачений водою так, що масовий % води в збагаченому водою, концентрованому потоці очищення 132 більший, ніж в концентрованому потоці очищення 122. Може бути використане будь-яке обладнання, відоме в техніці для змішування двох рідких потоків, включаючи змішування двох потоків в трубі, обладнаній внутрішнім нерухомим змішувачем. В одному варіанті здійснення даного винаходу швидкість подачі (маса/час) потоку 131, що додається в зону змішування 130, регулюється, щоб контролювати масовий процент води, що міститься в потоці 152 суперконцентрованої суспензії, очищення нижче по ходу від приблизно 5,0 мас.% (масовий процент) до приблизно 25,0 мас.% води. Інший інтервал регулювання вмісту води потоку 152 становить від приблизно 8,0 мас.% води до приблизно 23,0 мас. % води. Ще один інтервал регулювання вмісту води потоку 152 становить від приблизно 11,0 мас.% води до приблизно 21,0 мас.% води. Ще один інтервал регулювання вмісту води потоку 152 становить від приблизно 13,0 мас.% води до приблизно 19,0 мас.% води. Протік між 1-им випарником 120 і зоною змішування 130 необхідно підтримувати при температурі 90°C або вище, щоб мінімізувати випадання твердих речовин з розчину в протоці. На етапі (с) подають збагачений водою, концентрований потік 132 очищення в зону 2-го випарника 140 з одержанням 2-го потоку пари 141 і проміжного потоку 142 концентрованої суспензії очищення. Протік між зоною змішування 130 і другим випарником 140 необхідно підтримувати при температурі 80°C або вище, щоб мінімізувати випадання твердих речовин з 4 UA 110800 C2 5 10 15 20 25 30 35 40 45 50 55 60 розчину в протоці. Зона 140 другого випарника містить щонайменше один випарник, який працює в умовах вакууму. Випаровування може відбуватися при температурі від приблизно 20°C до приблизно 90°C; інший інтервал становить від приблизно 30°C до приблизно 80°C. В одному варіанті здійснення даного винаходу до 100% потоку пари 141 може конденсуватися і повертатися у другий випарник 140. Це дає необхідний час перебування у 2-ому випарнику 140 для росту розміру частинок твердих речовин, що містяться у 2-му випарнику 140, без концентрування суспензії. Це також дозволяє розв'язати температуру суспензії у 2-му випарнику 140 і рівень вакууму у 2-му випарнику. На етапі (d) подають проміжний потік 142 концентрованої суспензії очищення на випаровування в зоні 3-го випарника 150 з одержанням 3-го потоку пари 151 і потоку 152 суперконцентрованої суспензії очищення. Зона 150 третього випарника містить щонайменше один випарник, який працює в умовах вакууму. Випаровування може відбуватися при температурі від приблизно 20°С до приблизно 70°C; інший інтервал становить від приблизно 30°C до приблизно 60°C. Комбінація випарників 120, 140 і 150 працює так, щоб концентрувати потік 101 очищення реактора окиснення до стану, де від приблизно 75 мас.% до приблизно 97 мас.% потоку 101 видаляється шляхом випаровування. З іншим інтервалом, комбінація випарників 120, 140 і 150 працює так, щоб концентрувати потік очищення реактора окиснення, представлений потоком 101, до стану, де від приблизно 85 мас.% до приблизно 94 мас.% потоку 101 видаляється шляхом випаровування. Ще з одним інтервалом, комбінація випарників 120, 140 і 150 працює так, щоб концентрувати потік очищення реактора окиснення, представлений потоком 101, до стану, де від приблизно 87 мас.% до приблизно 93 мас.% потоку 101 видаляється шляхом випаровування. В одному варіанті здійснення даного винаходу стан суперконцентрованої суспензії очищення 152 може являти собою суміш рідини і твердої речовини з кількістю розчинника, достатньою, щоб забезпечити можливість прокачування. Етап (e) містить фільтрацію суперконцентрованої суспензії очищення 152 в зоні фільтрації 160 з утворенням осаду 164 на фільтрі й маточного розчину 163; і Етап (f) містить промивання осаду 164 на фільтрі промивним матеріалом 166 в зоні промивання 161 з утворенням промитого осаду 165 і промивного розчину 167; і можливо зневоднення промитого осаду 165 в можливій зоні зневоднення 162 з подачею газу 168 з утворенням зневодненого осаду 169. В одному варіанті здійснення даного винаходу промивний потік 166 містить воду. В одному варіанті здійснення даного винаходу зона фільтрації 160 містить щонайменше один пристрій розділення рідини і твердої речовини. В іншому варіанті здійснення даного винаходу зона фільтрації 160 і зона промивання 161, і можливо зона зневоднення 162 можуть бути виконані в одному пристрої розділення рідини і твердої речовини або в декількох пристроях в зоні 200 розділення рідини і твердої речовини. Приклади таких пристроїв включають в себе фільтри безперервної роботи під тиском, фільтри безперервної роботи під вакуумом, фільтри періодичної роботи під тиском, центрифуги і подібні пристрої, але не обмежуються ними. В іншому варіанті здійснення даного винаходу зона розділення рідини і твердої речовини і зона промивання, і можливо зона зневоднення можуть бути виконані в одному пристрої. Приклади таких пристроїв включають в себе фільтри безперервної роботи під тиском, фільтри безперервної роботи під вакуумом, фільтри періодичної роботи під тиском, центрифуги і подібні пристрої, але не обмежуються ними. В одному варіанті здійснення даного винаходу зона 200 розділення рідини і твердої речовини містить щонайменше один пристрій розділення рідини і твердої речовини. В іншому варіанті здійснення даного винаходу зона розділення рідини і твердої речовини і зона промивання можуть бути виконані в одному пристрої розділення рідини і твердої речовини. Приклади таких пристроїв включають в себе фільтри безперервної роботи під тиском, фільтри безперервної роботи під вакуумом, фільтри періодичної роботи під тиском, центрифуги і подібні пристрої, але не обмежуються ними. В іншому варіанті здійснення даного винаходу зона розділення рідини і твердої речовини і зона промивання, і можливо зона зневоднення можуть бути виконані в одному пристрої. Приклади таких пристроїв включають в себе фільтри безперервної роботи під тиском, фільтри безперервної роботи під вакуумом, фільтри періодичної роботи під тиском, центрифуги і подібні пристрої, але не обмежуються ними. Придатним фільтром для роботи під тиском, який може бути пристосований для вимог в даному запропонованому способі, є BHS-FEST, обертовий барабанний фільтр для роботи під тиском, хоча можуть застосовуватися інші фільтри для роботи під тиском, які можуть виконувати необхідну операцію. Приклади інших пристроїв, які можуть бути використані в зоні 200 розділення рідини і твердої речовини, включають в себе вакуумні стрічкові фільтри, прес 5 UA 110800 C2 5 10 15 20 25 30 35 40 45 50 55 фільтри, центрифуги, листові фільтри для роботи під тиском і поперечнопотокові фільтри, барабанні фільтри для роботи під тиском і барабанні фільтри для роботи під вакуумом, але не обмежуються ними. Фільтр для роботи під тиском може працювати при температурі і тиску, достатніх, щоб одержати щонайменше 80% витягування металевого каталізатора з розчиненої речовини маточного розчину 163. Переважно, фільтр для роботи під тиском може працювати при температурі від приблизно 25°C до приблизно 80°C і манометричному тиску від 2 бар до 6 бар. Етап (g) містить змішування у 2-ій зоні змішування 170 потоку води 171 з потоком 163 маточного розчину і можливо частиною потоку 167 промивного розчину з утворенням водної суміші 172. В одному варіанті здійснення даного винаходу зона змішування 170 містить звичайний змішувач. Якщо необхідно, вода 171 може додаватися в зону змішування 170 в кількості, достатній, щоб розчиняти металевий каталізатор в потоці 172 водної суміші. Потік води 171 додають в зону змішування 170 в кількості, достатній, щоб розчиняти каталізатор, одержуючи водну суміш 172, в якій відношення оцтової кислоти до води становить приблизно від 0,7:1 до 1,4:1, переважно приблизно від 0,8:1 до 1,3:1 і найбільш переважно приблизно від 0,9:1 до 1,2:1. Бажано зберігати водну суміш 172 циркулюючою у зовнішній петлі циркуляції. Невелика кількість екстрагуючого розчинника 181, звичайно від приблизно 1 до приблизно 10 мас.%, переважно менше ніж 5 мас.% може додаватися в зону 170 змішування, щоб поліпшити оброблюваність суспензії шляхом зниження прилипання твердих речовин до сторін резервуарів. Це представлено пунктирною стрілкою від потоку 181 на фіг. 1. Бажано, але не обов'язково, піддавати водну суміш 172 до екстракції тепловій обробці при від приблизно 60°C до приблизно 95°C, інший інтервал становить від приблизно 80°C до приблизно 90°C, протягом від приблизно 0,5 до приблизно 4 годин, переважно від приблизно 1 до приблизно 2 годин. За допомогою цієї обробки органічні броміди реагують, даючи неорганічні броміди, які переважно залишаються в потоці рафінату 183. Кількість бромовмісних сполук, що вичищаються із системи разом з небажаними домішками, таким чином, мінімізується. Дана теплова обробка зберігає броміди і спрощує усунення органічних домішок. Етап (h) містить контакт екстрагуючого розчинника 181 з водною сумішшю 172 в зоні екстракції 180 з утворенням потоку екстракту 182 і потоку рафінату 183. Водну суміш 172 подають в зону екстракції 180, де водна суміш 172 і екстрагуючий розчинник 181 контактують в зоні екстракції 180. Водна суміш 172 і екстрагуючий розчинник 181 змішуються з утворенням потоку екстракту 182, що містить розчинник, воду, органічні домішки і екстрагуючий розчинник, який утворює легшу фазу, і потік рафінату 183, що містить металевий каталізатор, метали корозії і воду. Потік екстракту 182 випускається у вигляді верхнього потоку, а потік рафінату 183 випускається з дна екстрактора в зоні екстракції 180. У даному винаході один варіант здійснення зони екстракції 180 являє собою одностадійний екстрактор. Екстрагуючий розчинник 181, що використовується в екстракторі, повинен бути, по суті, незмочуваним з водою, щоб мінімізувати кількість органічного розчинника, розчиненого у водній фракції. Додатково, екстрагуючий розчинник 181 переважно являє собою азеотропний агент, що допомагає витягувати розчинник з органічного екстракту. Показано, що особливо придатними розчинниками є С1-С6 алкілацетати, особливо н-пропілацетат, ізопропілацетат, ізобутилацетат, втор-бутилацетат, етилацетат і н-бутилацетат, хоча інші, по суті, незмішувані з водою, органічні розчинники, які мають належну густину і достатньо низьку точку кипіння, такі як п-ксилол, також можуть бути використані. Н-пропілацетат та ізопропілацетат є особливо переважними через їх відносно низьку змішуваність з водою і прекрасну азеотропну поведінку. Екстракцію можна провести, використовуючи відношення розчинника приблизно 1-4 масових частин екстрагуючого розчинника на частину водної суміші. Хоча екстракцію можна виконувати при навколишній температурі й тиску, можна використовувати нагрівання розчинника і екстрактора до від приблизно 30°C до приблизно 70°C, інший інтервал від приблизно 40°C до приблизно 60°C. Хоча потік екстракту 109 містить невеликі кількості металевого каталізатора і металів корозії, по суті, весь металевий каталізатор і велика частина металів корозії, що залишилися, містяться в важчій фазі, потоку рафінату 183. Етап (і) містить розділення потоку екстракту 182 в зоні розділення 190 з утворенням потоку 192 висококиплячих органічних домішок і потоку 191 екстрагуючого розчинника, що повертається. Потік екстракту 182 містить органічний розчинник і органічні домішки. Потік екстракту 182 може додатково містити оцтову кислоту і воду, часто в невеликих кількостях. Потік екстракту 182 може піддаватися дистиляції в зоні розділення 190, що містить звичайне обладнання дистиляції. Звичайне обладнання дистиляції включає в себе, наприклад, дистиляційну колону. 6 UA 110800 C2 5 10 15 20 25 30 35 40 45 50 55 60 Більшість органічних домішок екстрагується органічним розчинником в зоні екстракції 180. Це відбувається тому, що органічні домішки демонструють високий ступінь розчинності в органічному розчиннику, а оцтова кислота менший ступінь розчинності. За допомогою дистиляції легшої фази з екстрактора органічний розчинник випаровується, дозволяючи органічним домішкам концентруватися в стоці колони. Потік 191 витягнутого екстрагуючого розчинника може повертатися в екстрактор в зоні екстракції 180. Потік 192 висококиплячих органічних домішок видаляють у вигляді відходу з дна дистиляційної колони для усунення. В одному варіанті здійснення даного винаходу зони випарника 120, 140 і 150 працюють безперервним чином на противагу періодичній роботі. В одному варіанті здійснення даного винаходу всі вузлові операції (зони від 120 до 190) працюють безперервним чином на противагу періодичній роботі. Приклади Даний винахід може бути додатково проілюстрований за допомогою наступних прикладів інших варіантів його здійснення, хоча буде зрозуміло, що ці приклади включені тільки з метою ілюстрації і не призначені для обмеження об'єму даного винаходу, якщо інше не вказане спеціально. Дані прикладів 1-9, наведені в таблиці 1 і фігурі 2, були одержані в лабораторії. Метою цих прикладів є показати співвідношення між % води в потоці 152 суперконцентрованої суспензії очищення і швидкістю фільтрації потоку 152 суперконцентрованої суспензії очищення на фільтрі, який працює під тиском. Також метою цих прикладів є показати, як одержувати потік 152 суперконцентрованої суспензії очищення з інтервалом вмісту води. % води в потоці 152 суперконцентрованої суспензії очищення лежить в інтервалі від 2,5% до 25%, а швидкість фільтрації потоку 152 суперконцентрованої суспензії очищення знаходиться в інтервалі від 30 кг фільтрату/хвилину на квадратний метр до 1100кг фільтрату/хвилину на квадратний метр відповідно. Для кожного лабораторного експерименту одержували вихідний потік 101 очищення реактора окиснення з комерційної установки, що містить 6% води і 94% оцтової кислоти. 75% маси вихідного потоку очищення реактора окиснення видаляли шляхом випаровування при 120°С в зоні 1-го випарника, одержуючи концентрований потік очищення 122, що містить приблизно 4,6% води. В експериментах 1 і 2 концентрований потік очищення 122 піддавали додатковому випарному концентруванню при кінцевій температурі приблизно 55°C, одержуючи суперконцентровану суспензію очищення 152, що містить приблизно 2,5% води, при повній втраті від випаровування приблизно 92% від вихідного потоку очищення реактора окиснення. Одержану суперконцентровану суспензію очищення фільтрували в лабораторному фільтрі, 2 який працює під тиском, при манометричному тиску 3 бар при площі фільтрації 20 см , промивали водою і зневоднювали в N2. Швидкість фільтрації обчислювали шляхом розподілу 2 повної маси рідини (маточний розчин + промивний розчин) на площу фільтрації 20 см і суму часу фільтрації і часу промивання. Наприклад, швидкість фільтрації для експерименту 1=(507 2 2 2 грам/20 см /(345 сек + 165 сек)=0,0497 грам/см секунда або 29,8 кг/метр хвилина. В експериментах 3-9 120°C концентрований потік очищення 122 безперервно змішували в зоні змішування з різними кількостями води навколишньої температури і потім піддавали додатковому випарному концентруванню при кінцевій температурі приблизно 55°С, одержуючи потік 152 суперконцентрованої суспензії очищення, що містить воду в інтервалі приблизно від 8 масових процентів (мас.%) до 25 мас.%. Приблизно 92 мас.% від вихідної маси вихідного потоку очищення реактора окиснення втрачали під час випарного концентрування. Одержаний суперконцентрований потік 152 очищення фільтрували в лабораторному фільтрі, що працює під 2 тиском, при манометричному тиску 3 бар при площі фільтрації 20 см , промивали водою і зневоднювали в N2. У порівнянні з експериментами 1 і 5 повчально бачити, як додавання води в концентрований потік очищення 122 впливає істотним чином на швидкість фільтрації відповідного одержуваного суперконцентрованого потоку 152 очищення. В обох прикладах приблизно 92% вихідного потоку очищення реактора окиснення википало. У прикладі 1 воду не додавали в концентрований потік очищення 122, одержуючи подачу на фільтр суперконцентрованого потоку 152 очищення, що містить 2,5% води, і швидкість фільтрації приблизно 30 кг/метр хвилина. У прикладі 5 в концентрований потік очищення 122 додавали достатню кількість води, так що % води в суперконцентрованому потоці 152 очищення нижче по ходу, що подається на фільтр, становив 14% води, і швидкість фільтрації цього потоку 152 суперконцентрованої суспензії очищення 2 становила 1059 кг/метр хвилина. Зрозуміло, що шляхом додавання води в концентрований 7 UA 110800 C2 5 10 15 20 25 потік очищення 122 в прикладі 5 швидкість фільтрації одержуваного суперконцентрованого 2 2 потоку 152 очищення нижче по ходу збільшується від 30 кг/метр хвилина до 1059 кг/метр хвилина. Це становить збільшення швидкості фільтрації на 3530%. Додавання води, описане вище, здійснює не тільки ефект розбавляння, але і впливає на ріст кристалів твердих речовин під час випарного концентрування, забезпечуючи менші невеликі частинки в суспензії, що подається на фільтр. У техніці добре відомо, що присутність маленьких частинок, особливо близько 10 мікрон або нижче, впливає негативним чином на швидкість фільтрації суспензії. Додавання води в концентрований потік очищення 122, як описано вище, впливає позитивним чином на швидкість фільтрації суперконцентрованої суспензії очищення нижче по ходу, що подається на фільтр, шляхом зниження масового % частинок, менших ніж 10 мікрон, в суперконцентрованій суспензії очищення. Якщо воду додають до суперконцентрованої суспензії очищення 152 безпосередньо перед фільтрацією, не одержують поліпшення матеріалу по швидкості фільтрації. Додавання води повинно відбуватися в точці процесу очищення перед кінцевою зоною випарного концентрування. Наприклад, етап додавання води може мати місце після 1-ої зони випарного концентрування в способі очищення з двома зонами випарного концентрування. Додавання води також може відбуватися перед зоною 1-го випарника, але це небажано через вищі енергетичні витрати, пов'язані з випарним концентруванням до зони 200 розділення твердої речовини і рідини. З даних, зображених на фігурі 2 нижче, зрозуміло, що бажано регулювати % води, що міститься в потоці 152 суперконцентрованої суспензії очищення, що подається на фільтр, від 5,8% до 24,4% води. Більш переважний інтервал для регулювання вмісту води в потоці 152 становить від 7,9% води до 22,8% води. Ще більш переважний інтервал для регулювання вмісту води в потоці 152 становить від 10,5% води до 20,4% води. Найбільш переважний інтервал для регулювання вмісту води в потоці 152 становить від 12,5% води до 18,9% води. Також зрозуміло, що фізичне розташування в способі очищення місця, де додають воду, щоб досягнути цього поліпшення швидкості фільтрації потоку 152, буде знаходитися до останньої зони випаровування в даному способі очищення. Таблиця 1 Експерементальні дані фільтрації для суперконцентрованої суспензії очищення (CCO) Дані зони фільтрації Дані зони промивання % води в CCO, яка Експ. Маса подається Маса Маса Час Маса # Час маточна фільтр подачі промива промива фільтрату фільтр ного (% В) CCO ння ння проми, (сек) розчину (г) (г) (сек) вання (г) (г) 1 2 3 4 5 6 7 8 9 2,5% 2,5% 7,7% 11% 1% 14% 18% 20% 25% 400,3 400,5 400,9 400,2 400,3 400,1 4002 400,4 400,0 345,0 30,0 16,0 13,0 8,3 8,6 8,0 18,3 27,0 350,0 103,4 306,4 321,8 309,3 303,1 313,1 351,2 323,7 150 180 76,00 98,03 98,00 98,00 140 65,00 116,7 165 654 9,1 6,1 5,2 5,7 5,9 5,2 13,6 157,7 429,9 132,6 150,4 167,4 173,4 201,4 101,5 168,2 Дані повного рідини потоку Маточний розчин, об'єднаний з фільтратом промивання Маса кг/хв г/сек 2 (г) м 507,7 1,00 30 533,3 0,78 23 439,0 17,49 525 472,2 24,75 742 476,7 35,31 1059 476,5 33,32 1000 514,5 37,01 1110 452,7 19,26 578 491,9 12,12 363 30 ФОРМУЛА ВИНАХОДУ 35 1. Спосіб, в якому: (a) потік очищення реактора окиснення, утворений в способі одержання терефталевої кислоти, піддають випаровуванню в зоні 1-го випарника з одержанням потоку пари і концентрованого потоку очищення, де згаданий потік очищення реактора окиснення містить карбонову кислоту, металевий каталізатор, домішки, воду і розчинник; де згаданий розчинник містить оцтову кислоту; і 8 UA 110800 C2 5 10 15 20 25 30 35 40 45 50 55 60 (b) додають воду до згаданого концентрованого потоку очищення в зоні змішування з одержанням збагаченого водою, концентрованого потоку очищення; (c) згаданий збагачений водою, концентрований потік очищення піддають випаровуванню в зоні 2-го випарника з одержанням потоку, збагаченого розчинником, і потоку проміжної концентрованої суспензії очищення; і (d) згадану проміжну концентровану суспензію очищення піддають випаровуванню в зоні третього випарника, де згадана зона 3-го випарника містить випарник, який працює при температурі від приблизно 20 °C до приблизно 70 °C; де згадана суперконцентрована суспензія очищення має вміст води від приблизно 5 мас. % до приблизно 25 мас. %; (e) фільтрують згадану суперконцентровану суспензію очищення в зоні розділення твердої речовини і рідини з утворенням осаду на фільтрі та маточного розчину; (f) промивають згаданий осад на фільтрі промивним матеріалом в згаданій зоні розділення твердої речовини і рідини з утворенням промитого осаду на фільтрі і фільтрату промивання. 2. Спосіб за п. 1, де щонайменше 80 % згаданого металевого каталізатора із згаданої суперконцентрованої суспензії очищення витягують в згаданій зоні розділення в об'єднаний згаданий маточний розчин і згаданий промивний розчин. 3. Спосіб за п. 1, де від приблизно 75 % до приблизно 95 % маси згаданого потоку очищення реактора окиснення видаляють шляхом випаровування із згаданого потоку очищення реактора окиснення в об'єднаних етапах (а), (с) і (d). 4. Спосіб за п. 1, де щонайменше частину даного промитого осаду на фільтрі спрямовують в одержувану терефталеву кислоту, нижче по ходу від зони окиснення. 5. Спосіб за п. 1, де згадана суперконцентрована суспензія очищення має вміст води від приблизно 8 мас. % до приблизно 23 мас. %. 6. Спосіб за п. 1, де згадана суперконцентрована суспензія очищення має вміст води від приблизно 11 мас. % до приблизно 21 мас. %. 7. Спосіб за п. 1, де згадана суперконцентрована суспензія очищення має вміст води від приблизно 13 мас. % до приблизно 19 мас. %. 8. Спосіб за п. 1, де згаданий пристрій розділення твердої речовини і рідини являє собою пристрій фільтрації під тиском, який працює при температурі від приблизно 25 °C до приблизно 90 °C. 9. Спосіб за п. 8, де згаданий пристрій фільтрації під тиском містить щонайменше один фільтруючий елемент, і де щонайменше один фільтруючий елемент накопичує згаданий осад на фільтрі глибиною щонайменше 0,25 дюйми (0,635 см). 10. Спосіб за п. 1, де щонайменше частину маточного розчину, утвореного на етапі (e), спрямовують зворотно в зону окиснення способу одержання терефталевої кислоти. 11. Спосіб за п. 1, де згаданий пристрій фільтрації під тиском являє собою барабанний фільтр, який працює під тиском. 12. Спосіб за п. 1, де температуру концентрованого потоку очищення, що спрямовується з першої зони випаровування в зону змішування, підтримують вищою 80 °C. 13. Спосіб за п. 1, де час перебування у другій зоні випаровування становить від 30 хвилин до 180 хвилин. 14. Спосіб за п. 1, де даний маточний розчин спрямовують в зону екстракції з одержанням водного потоку і органічного потоку. 15. Спосіб за п. 14, де даний органічний потік спрямовують в дистиляційну колону для витягування екстрагуючого розчинника і потоку відходів, що містить домішки побічних продуктів окиснення. 16. Спосіб за п. 15, де швидкість фільтрації суперконцентрованої суспензії очищення в згаданій зоні розділення твердої речовини і рідини в інтервалі вмісту води згаданої суперконцентрованої суспензії очищення, що становить від 8 % до 23 %, вища, ніж при будь-якій концентрації води поза згаданим інтервалом. 17. Спосіб за п. 15, де швидкість фільтрації суперконцентрованої суспензії очищення в згаданій зоні розділення твердої речовини і рідини в інтервалі вмісту води згаданої суперконцентрованої суспензії очищення, що становить від 11 % до 21 %, вища, ніж при будь-якій концентрації води поза згаданим інтервалом. 18. Спосіб за п. 15, де швидкість фільтрації суперконцентрованої суспензії очищення в згаданій зоні розділення твердої речовини і рідини в інтервалі вмісту води згаданої суперконцентрованої суспензії очищення, що становить від 13 % до 19 %, вища, ніж при будь-якій концентрації води поза згаданим інтервалом. 19. Спосіб за п. 1, де даний розчинник являє собою оцтову кислоту, змішану з водою у співвідношенні приблизно від 8:1 до 20:1 і переважно приблизно від 11:1 до 20:1. 9 UA 110800 C2 5 10 20. Спосіб за п. 1, де масою води, що додається в зоні змішування, керують, регулюючи % води, яка міститься в потоці суперконцентрованої суспензії очищення нижче по ходу, від 5 % до 25 % води. 21. Спосіб за п. 1, де масою води, що додається в зоні змішування, керують, регулюючи % води, яка міститься в потоці суперконцентрованої суспензії очищення нижче по ходу, від 10 % до 20 % води. 22. Спосіб за п. 1, де масою води, що додається в зоні змішування, керують, регулюючи % води, яка міститься в потоці суперконцентрованої суспензії очищення нижче по ходу, від 13 % до 18 % води. 23. Спосіб за п. 1, де масою води, що додається в зоні змішування, керують, регулюючи % води, яка міститься в потоці суперконцентрованої суспензії очищення нижче по ходу, від 8 % до 23 % води. . 10 UA 110800 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Автори англійськоюParker, Kenny, Randolph, Blair, Larry, Wayne

Автори російськоюПаркер Кенни Рандольф, Блер Ларри Уэйн

МПК / Мітки

МПК: C07C 51/43, C07C 51/00

Мітки: очищення, терефталевої, кислоти, спосіб

Код посилання

<a href="https://ua.patents.su/13-110800-sposib-ochishhennya-tereftalevo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення терефталевої кислоти</a>

Попередній патент: Стабільна водна композиція, яка містить бичачий гранулоцитарний колонієстимулювальний фактор

Наступний патент: Збірна конструкція, виконана щонайменше із двох стінових елементів

Випадковий патент: Спосіб і пристрій для видалення оксидів азоту з топкових газів