Спосіб видалення забруднюючих оксигенатів з потоку етилену

Формула / Реферат

1. Спосіб видалення забруднюючих оксигенатів з потоку етилену, що включає:

a) подачу потоку сухого етилену (А), що містить, в основному, етилен, до 1 мас. % оксигенатів, етан, CO, СО2, Н2, СН4 і вуглеводні С3+,

b) спрямування вказаного потоку (А) у віддільник С2/деетанізатор для формування донного потоку, що включає, в основному, етан, оксигенати і вуглеводні С3+, головного погону, що включає решту компонентів,

c) спрямування вказаного головного погона в зону адсорбції СО2 в нерухомому шарі для отримання на виході потоку, що переважно не містить СО2,

d) спрямування вказаного потоку з істотно нижчим вмістом СО2 в деметанізатор/десорбер CO для утворення головного погона, що містить Н2, СН4 і CO, і донної фракції рідкого етилену.

2. Спосіб за п. 1, який відрізняється тим, що віддільник С2/деетанізатор і деметанізатор працюють при однаковому тиску в діапазоні від 15 до 45·105 Па манометричних, не рахуючи перепад тиску між віддільником С2/деетанізатором і деметанізатором, необхідний для транспорту плинних середовищ.

3. Спосіб за п. 1, який відрізняється тим, що тиск у віддільнику С2/деетанізаторі - нижче, ніж тиск в деметанізаторі/десорбері СО, при цьому тиск у віддільнику С2/деетанізаторі знаходиться в діапазоні 15-25·105 Па манометричних, а перепад тиску між деметанізатором/десорбером CO і віддільником С2/деетанізатором складає від 10 до 25·105 Па манометричних.

4. Спосіб за п. 3, який відрізняється тим, що головний погон на виході з віддільника С2/деетанізатора конденсують і направляють в декантатор для відділення рідкої фази, яку рециркулюють як флегму для зрошування цього віддільника С2/деетанізатора, і відгону газової фази, яку подають в компресор, після чого стисний потік направляють в зону адсорбції CO2.

5. Спосіб за п. 3, який відрізняється тим, що головний погон на виході з віддільника С2/деетанізатора подають в компресор, довільно охолоджують і направляють в зону адсорбції СО2 для формування потоку, в основному, без вмісту СО2, після чого вільний від СО2 потік охолоджують і направляють в декантатор для відділення рідкої фази, яку рециркулюють як флегму у віддільник С2/деетанізатор, і газової фази, яку направляють в деметанізатор/десорбер CO.

6. Спосіб видалення забруднюючих оксигенатів з потоку етилену, що включає:

a1) подачу потоку сухого етилену (А), що містить, в основному, етилен, до 1 мас. % оксигенатів, етан, CO, СО2, Н2, СН4 і вуглеводні С3+,

b1) спрямування вказаного потоку (А) у віддільник С2/деетанізатор для формування донного потоку, що включає, в основному, етан, оксигенати і вуглеводні С3+, головного погону, що включає решту компонентів,

с1) спрямування вказаного потоку головного погона в деметанізатор/десорбер СО для очищення головного погону, який містить Н2, СН4 і CO, і отримання донної фракції рідкого етилену, що містить СО2,

d1) спрямування вказаного етилену, що містить СО2, в зону адсорбції СО2 в нерухомому шарі для отримання етиленового потоку, що переважно не містить СО2.

7. Спосіб за п. 6, який відрізняється тим, що віддільник С2/деетанізатор і деметанізатор працюють при однаковому тиску в межах від 15 до 45·105 Па манометричних, не рахуючи перепад тиску між віддільником С2/деетанізатором і деметанізатором, необхідний для транспорту плинних середовищ.

8. Спосіб за п. 6, який відрізняється тим, що тиск у віддільнику С2/деетанізаторі - нижче, ніж тиск в деметанізаторі/десорбері СО, при цьому тиск у віддільнику С2/деетанізаторі знаходиться в інтервалі від 15 до 25·105 Па манометричних, а перепад тиску між деметанізатором/десорбером CO і віддільником С2/деетанізатором складає від 10 до 25·105 Па манометричних.

9. Спосіб за пп. 6-8, який відрізняється тим, що головний погон на виході з верхньої частини віддільника С2/деетанізатора конденсують і спрямовують в декантатор для відділення рідкої фази, яку рециркулюють як флегму в цей же віддільник С2/деетанізатор, і відгону газової фази, яку подають в компресор, після чого стисний потік направляють в деметанізатор/десорбер CO.

10. Спосіб за пп. 1-9, який відрізняється тим, що масове відношення етан+СО+СО2+Н2+СН4+С3+вуглеводні до етилену в потоці (А) складає менше ніж 10/90.

11. Спосіб за п. 10, який відрізняється тим, що масове відношення етан+СО+СО2+Н2+СН4+С3+вуглеводні до етилену в потоці (А) складає менше ніж 10/90 і більше ніж 0,1/99,9.

12. Спосіб за пп. 1-9, 11, який відрізняється тим, що масове відношення етан+СО+СО2+Н2+СН4+С3+вуглеводні до етилену в потоці (А) складає менше ніж 5/95.

13. Спосіб за пп. 1-12, який відрізняється тим, що вміст оксигенатів в потоці (А) складає від 50 ммч (масових мільйонних часток) 7000 ммч.

14. Спосіб за пп. 1-13, який відрізняється тим, що вміст оксигенатів в потоці (А) складає до 3000 ммч.

15. Спосіб за п. 14, який відрізняється тим, що вміст оксигенатів в потоці (А) складає не більше 2000 ммч.

16. Спосіб за пп. 1-15, який відрізняється тим, що вміст Н2 в потоці (А) складає від 5 до 1000 ммч.

17. Спосіб за пп. 1-16, який відрізняється тим, що вміст Н2 в потоці (А) складає до 800 ммч.

18. Спосіб за п. 17, який відрізняється тим, що вміст Н2 в потоці (А) складає не більше 500 ммч.

19. Спосіб за пп. 1-18, який відрізняється тим, що джерелом потоку сухого етилену (А) є дегідратація етанолу.

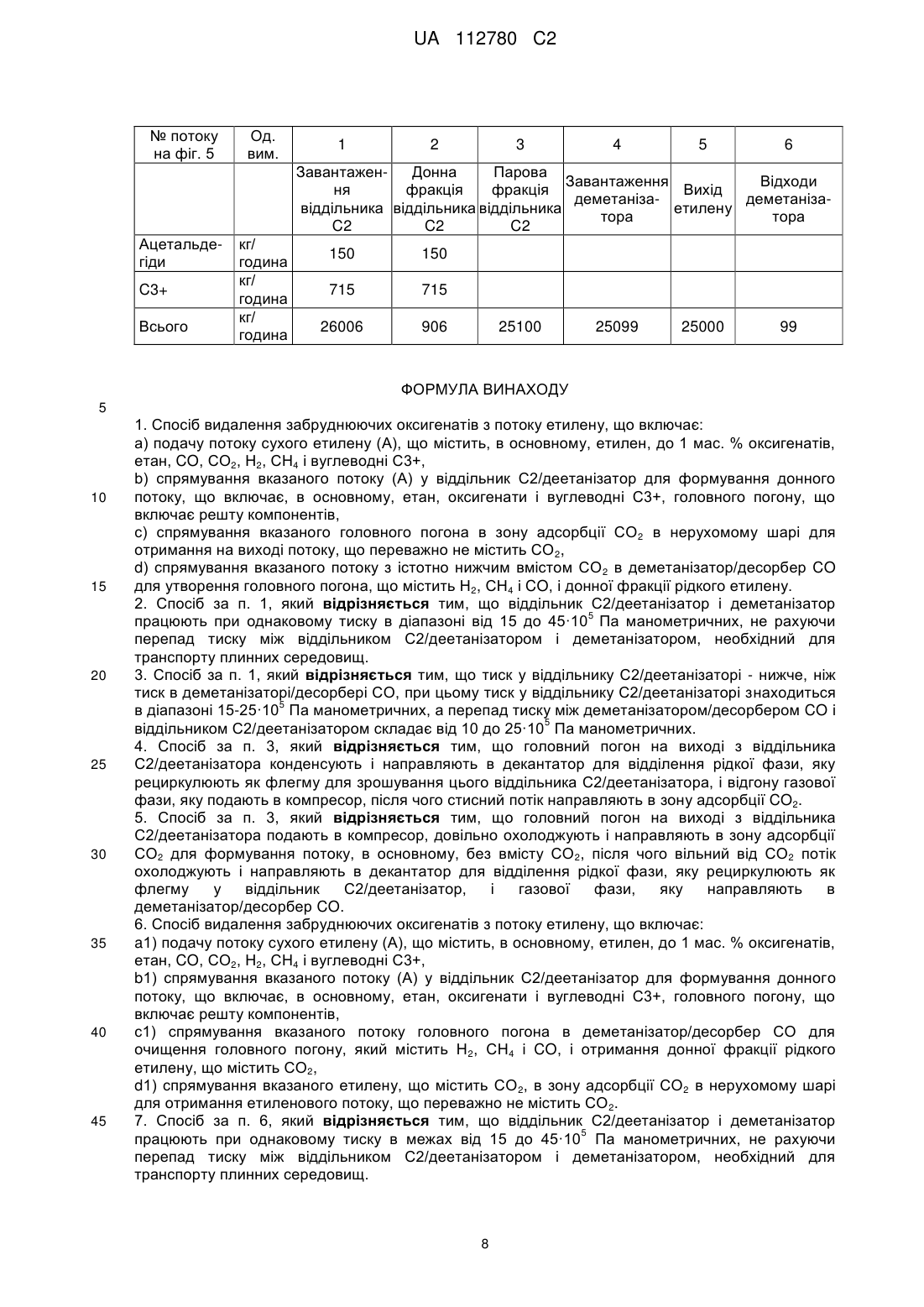

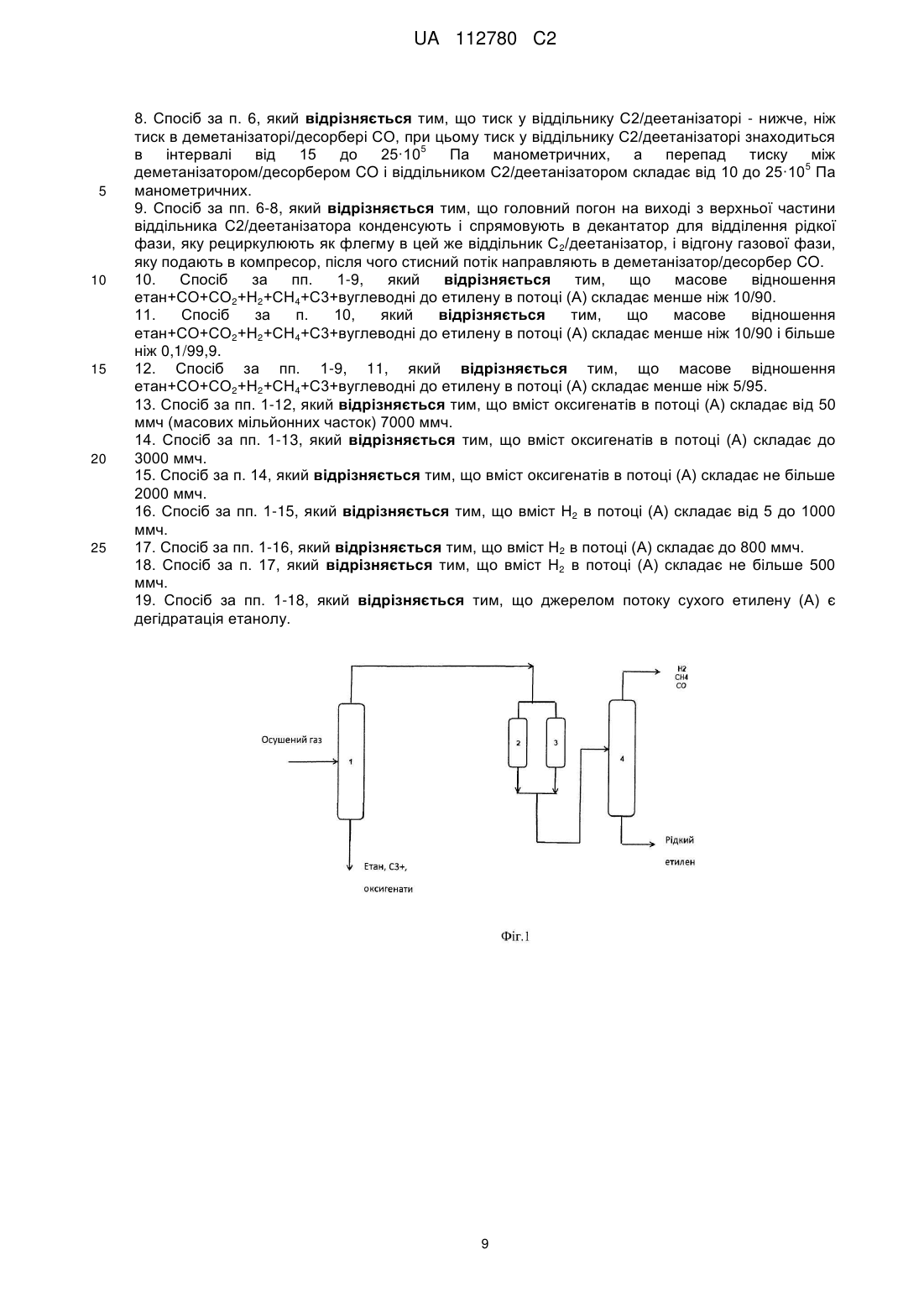

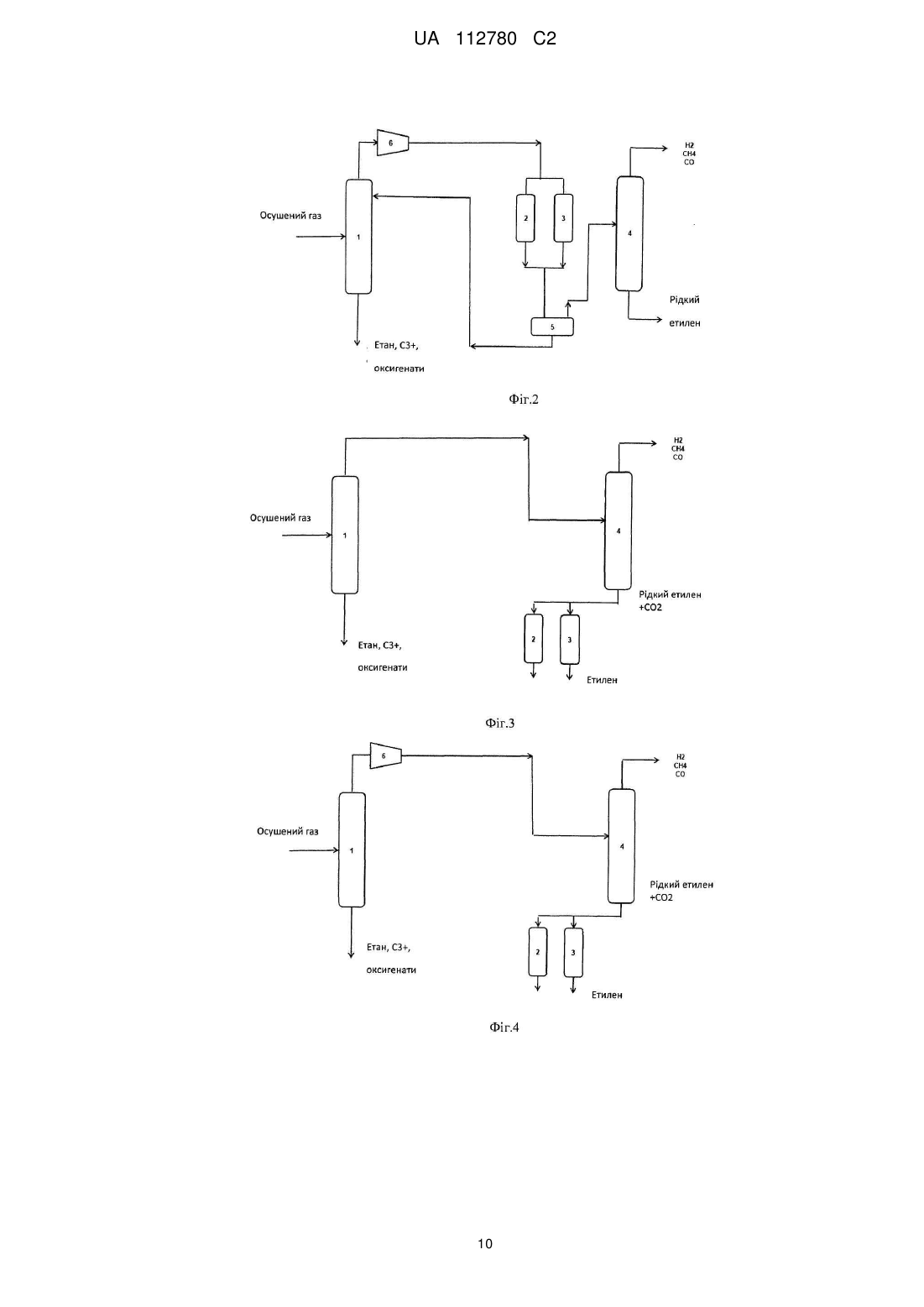

Текст

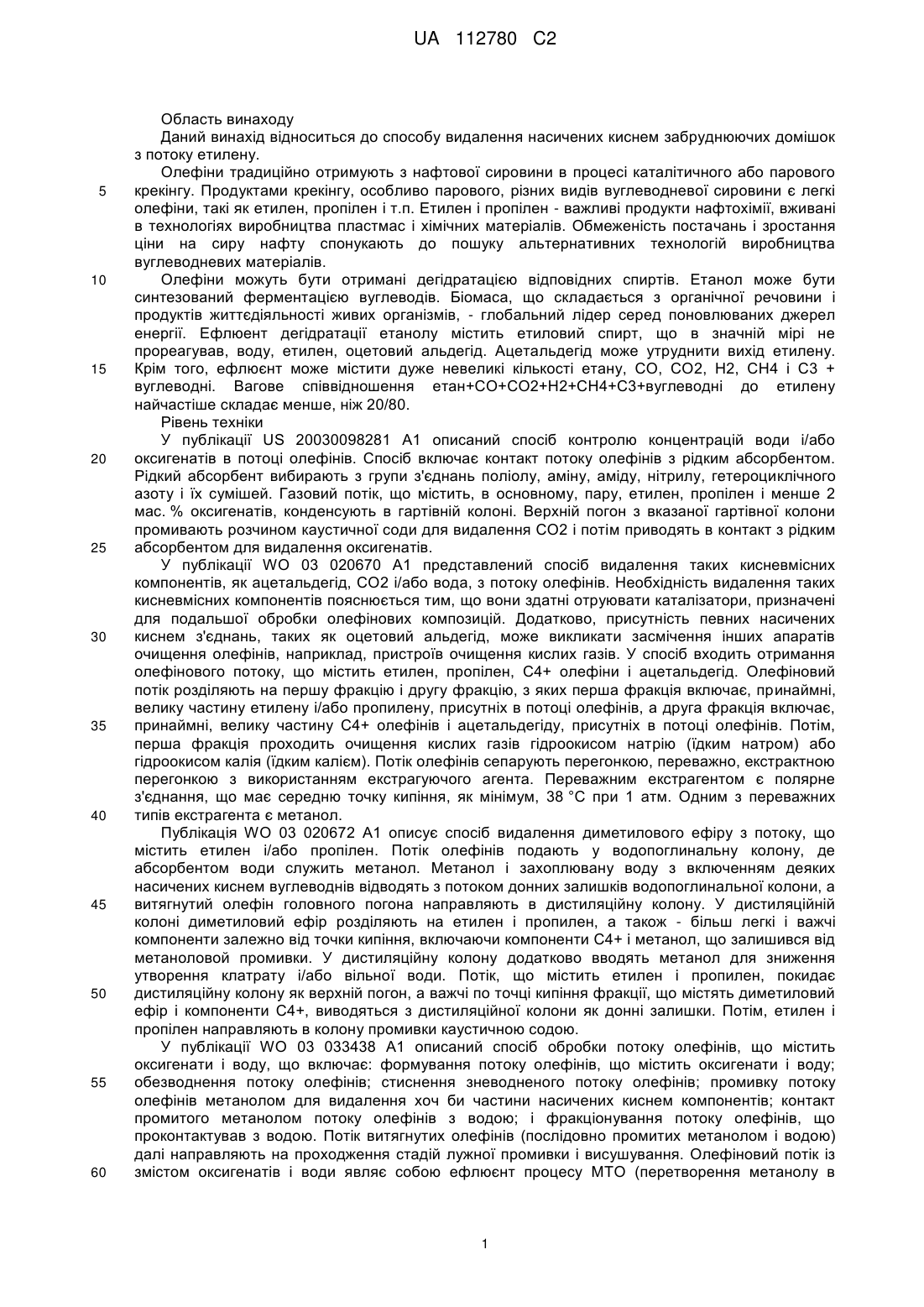

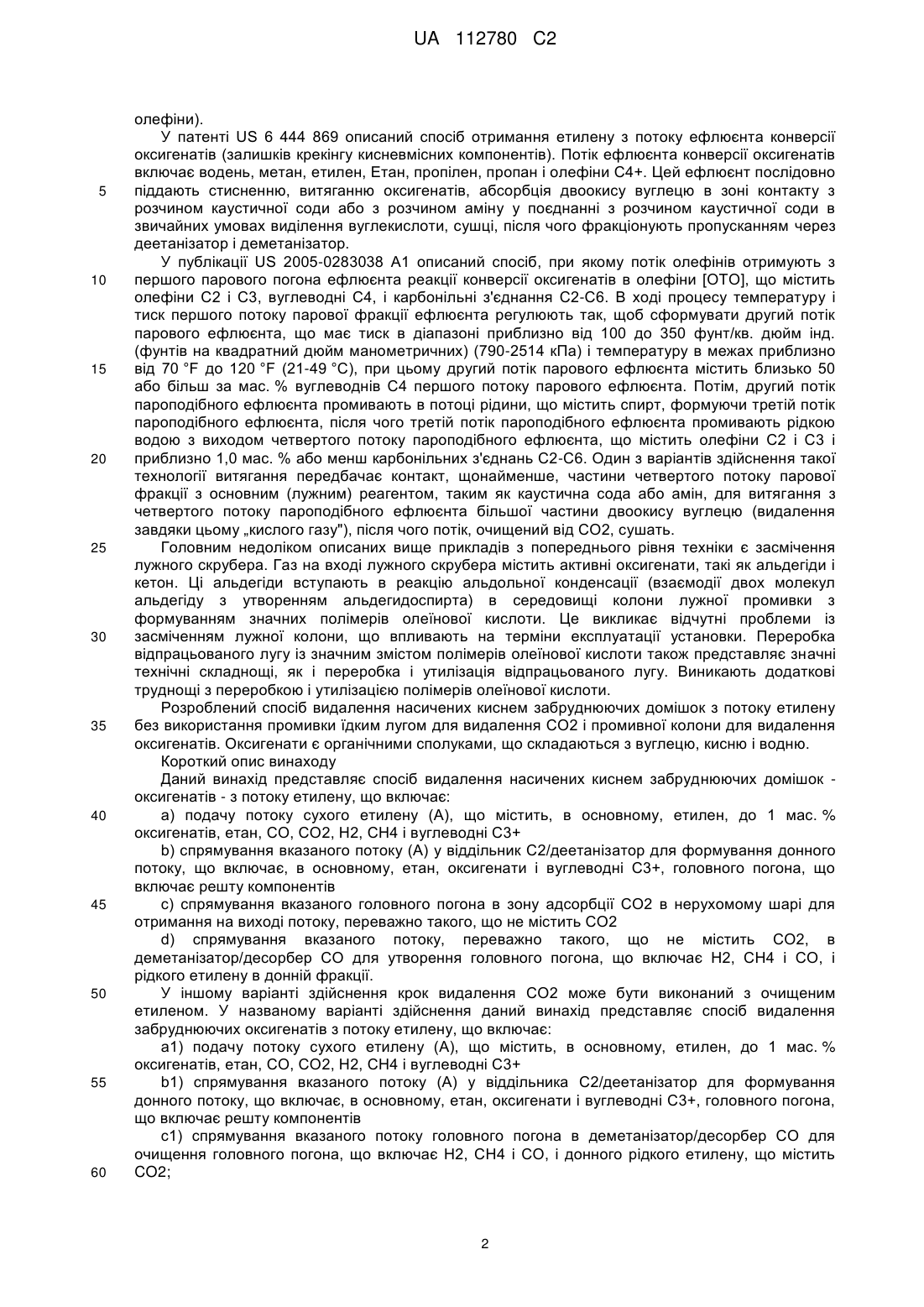

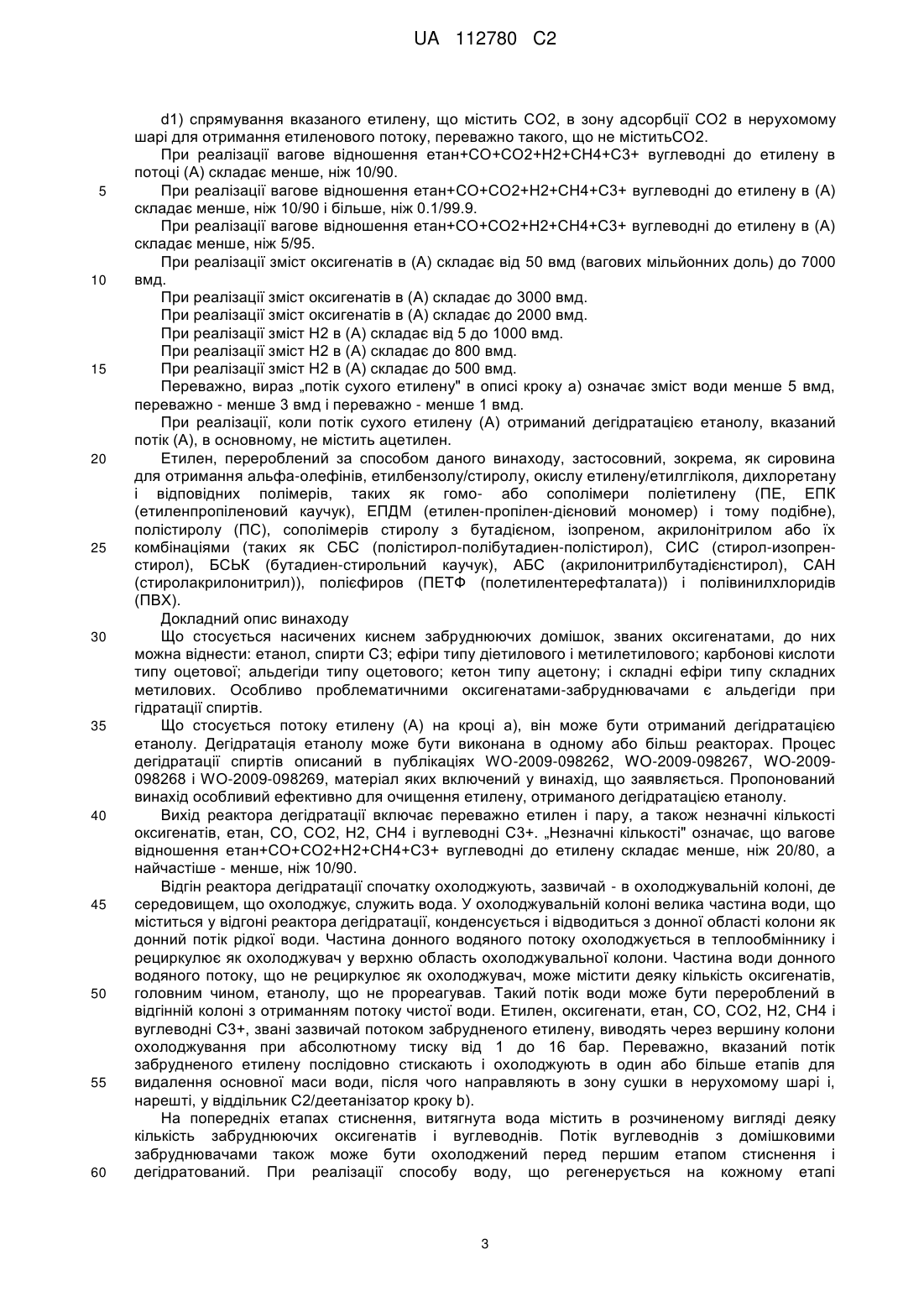

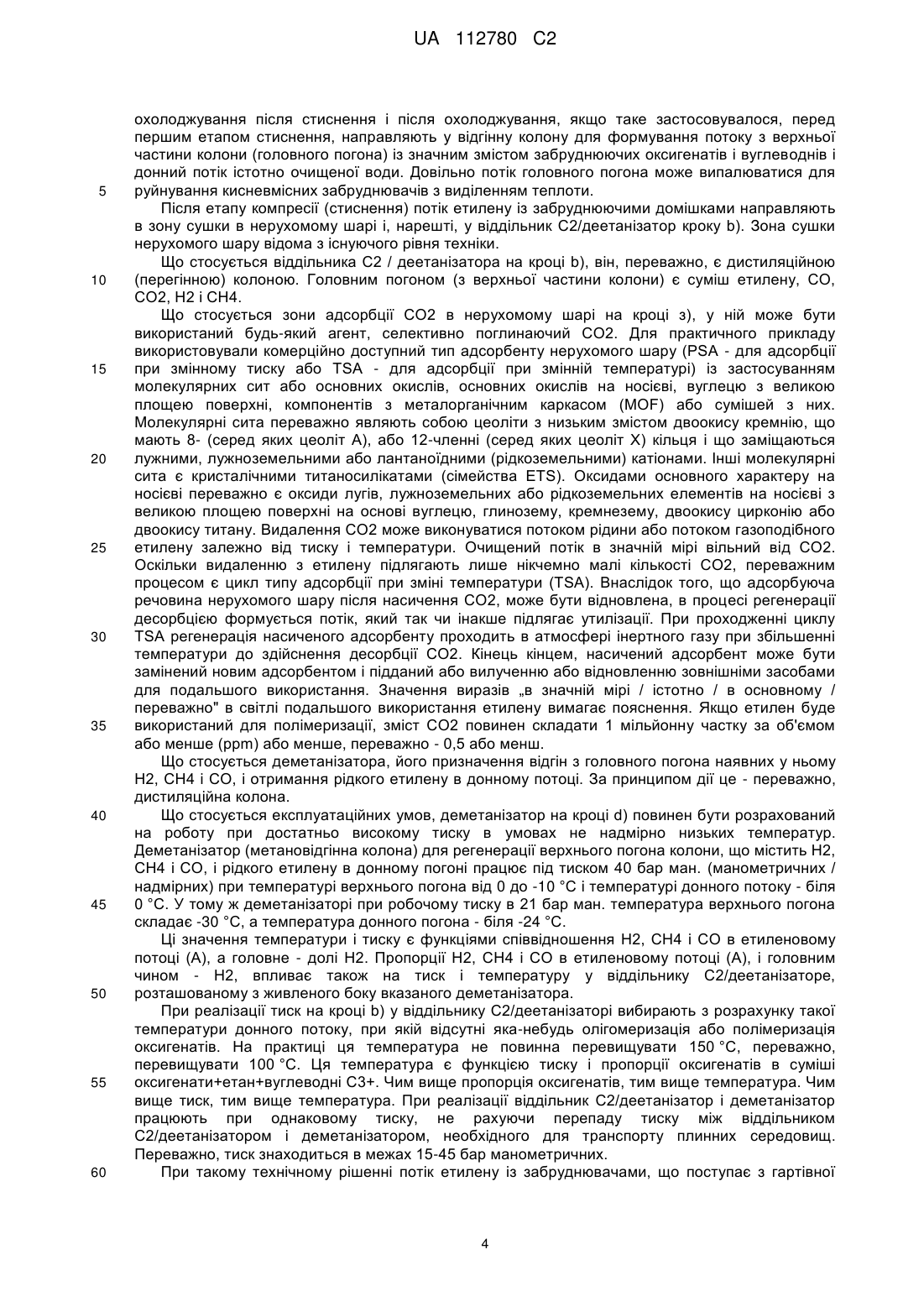

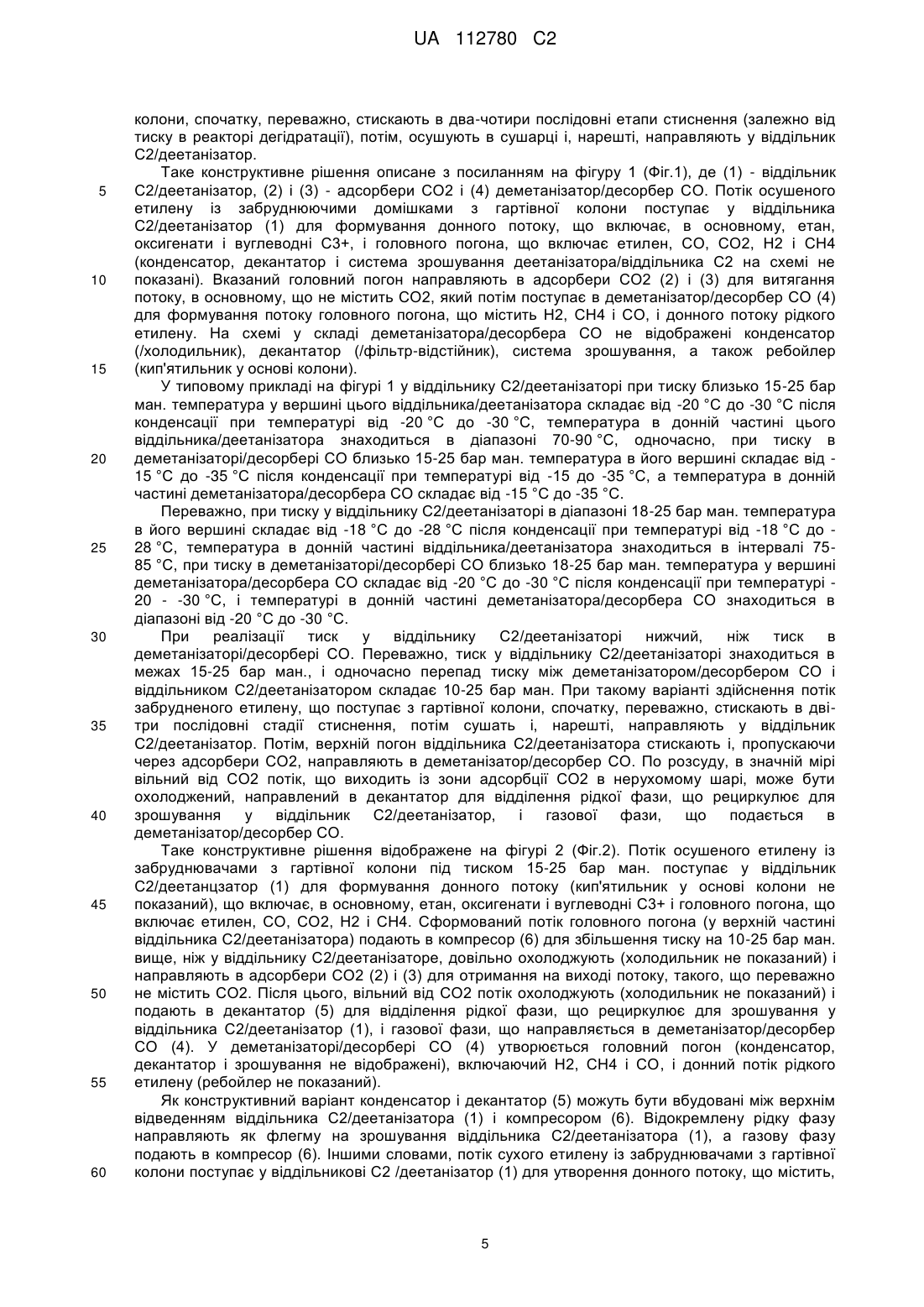

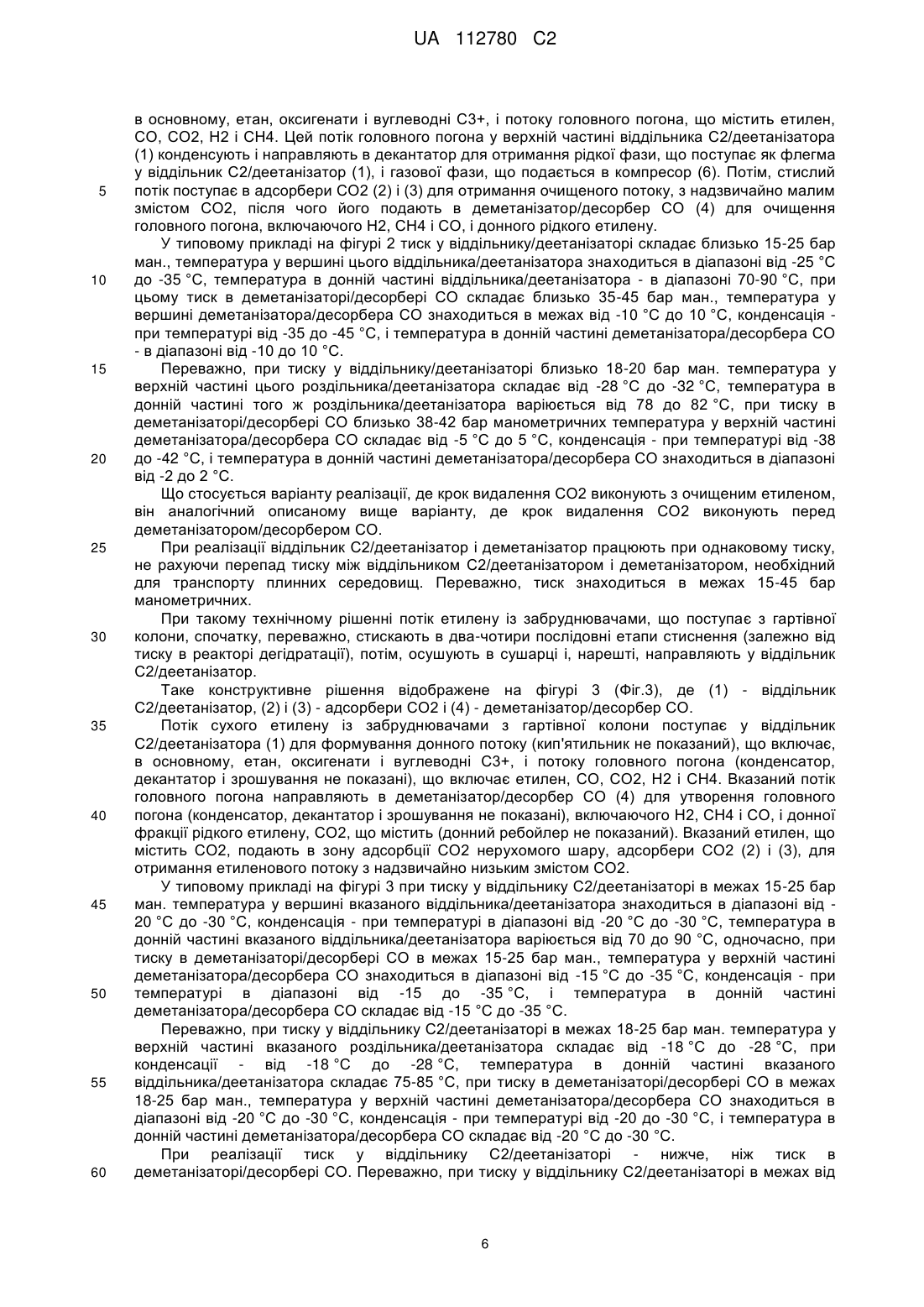

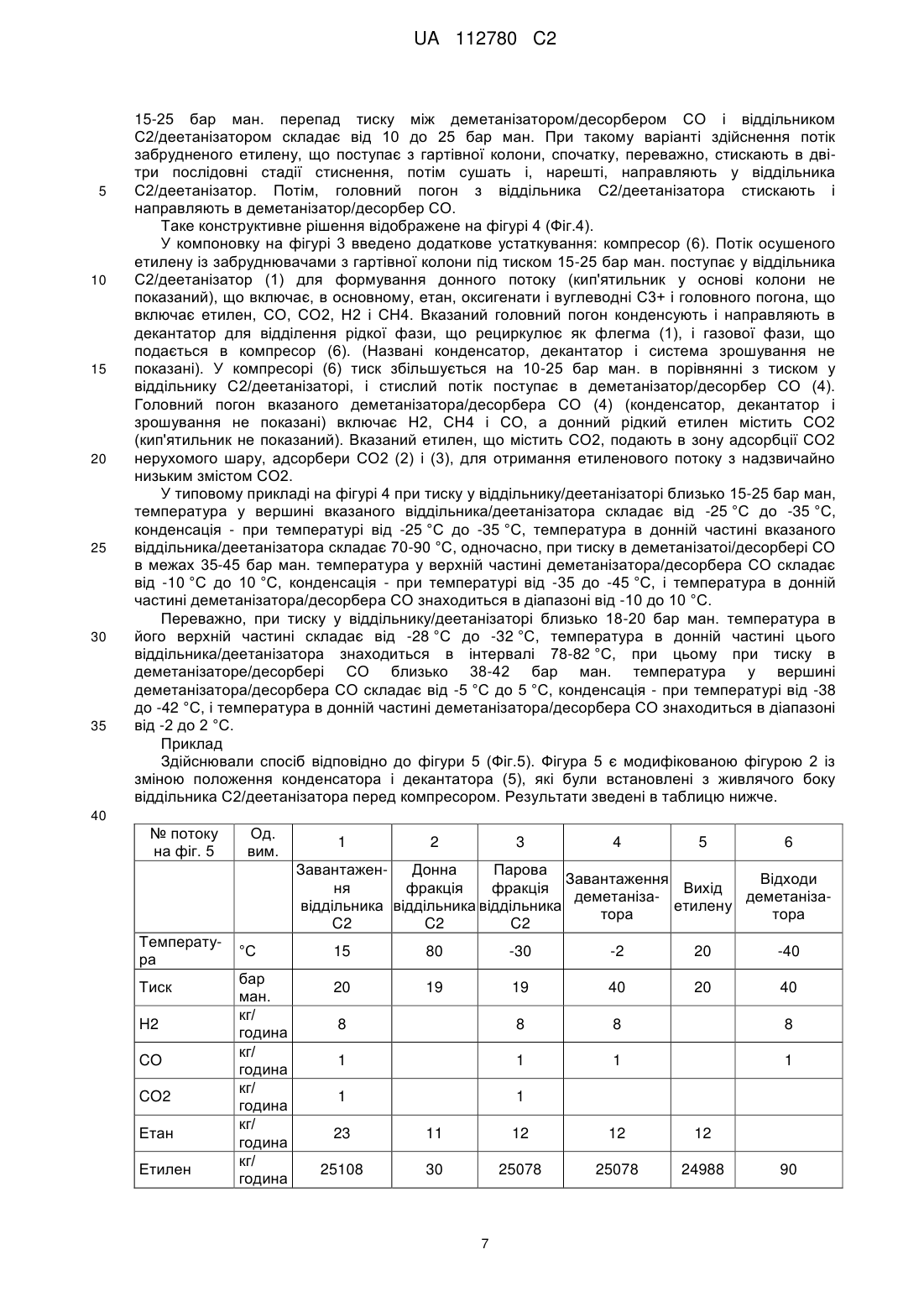

Реферат: Даний винахід належить до способу видалення насичених киснем забруднюючих домішок, оксигенатів, з потоку етилену, що включає: а) подачу потоку сухого етилену (А), що містить, в основному, етилен, до 1 мас. % оксигенатів, етан, CO, СО2, Н2, СН4 і вуглеводні С3+, b) спрямування вказаного потоку (А) у віддільник С2/деетанізатор для формування донного потоку, що включає, в основному, етан, оксигенати і вуглеводні С 3+, головного погона, що містить решту компонентів, с) спрямування вказаного головного погона в зону адсорбції СО 2 в нерухомому шарі для отримання на виході потоку, що переважно не містить СО2, d) спрямування вказаного потоку з істотно низьким вмістом СО 2 в деметанізатор/десорбер СО для утворення головного погона, який містить Н2, СН4 і CO, і донної фракції рідкого етилену. У іншому варіанті здійснення крок видалення СО2 може бути виконаний з очищеним етиленом. UA 112780 C2 (12) UA 112780 C2 UA 112780 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область винаходу Даний винахід відноситься до способу видалення насичених киснем забруднюючих домішок з потоку етилену. Олефіни традиційно отримують з нафтової сировини в процесі каталітичного або парового крекінгу. Продуктами крекінгу, особливо парового, різних видів вуглеводневої сировини є легкі олефіни, такі як етилен, пропілен і т.п. Етилен і пропілен - важливі продукти нафтохімії, вживані в технологіях виробництва пластмас і хімічних матеріалів. Обмеженість постачань і зростання ціни на сиру нафту спонукають до пошуку альтернативних технологій виробництва вуглеводневих матеріалів. Олефіни можуть бути отримані дегідратацією відповідних спиртів. Етанол може бути синтезований ферментацією вуглеводів. Біомаса, що складається з органічної речовини і продуктів життєдіяльності живих організмів, - глобальний лідер серед поновлюваних джерел енергії. Ефлюент дегідратації етанолу містить етиловий спирт, що в значній мірі не прореагував, воду, етилен, оцетовий альдегід. Ацетальдегід може утруднити вихід етилену. Крім того, ефлюєнт може містити дуже невеликі кількості етану, CO, CO2, H2, CH4 і C3 + вуглеводні. Вагове співвідношення етан+CO+CO2+H2+CH4+C3+вуглеводні до етилену найчастіше складає менше, ніж 20/80. Рівень техніки У публікації US 20030098281 A1 описаний спосіб контролю концентрацій води і/або оксигенатів в потоці олефінів. Спосіб включає контакт потоку олефінів з рідким абсорбентом. Рідкий абсорбент вибирають з групи з'єднань поліолу, аміну, аміду, нітрилу, гетероциклічного азоту і їх сумішей. Газовий потік, що містить, в основному, пару, етилен, пропілен і менше 2 мас. % оксигенатів, конденсують в гартівній колоні. Верхній погон з вказаної гартівної колони промивають розчином каустичної соди для видалення CO2 і потім приводять в контакт з рідким абсорбентом для видалення оксигенатів. У публікації WO 03 020670 A1 представлений спосіб видалення таких кисневмісних компонентів, як ацетальдегід, CO2 і/або вода, з потоку олефінів. Необхідність видалення таких кисневмісних компонентів пояснюється тим, що вони здатні отруювати каталізатори, призначені для подальшої обробки олефінових композицій. Додатково, присутність певних насичених киснем з'єднань, таких як оцетовий альдегід, може викликати засмічення інших апаратів очищення олефінів, наприклад, пристроїв очищення кислих газів. У спосіб входить отримання олефінового потоку, що містить етилен, пропілен, C4+ олефіни і ацетальдегід. Олефіновий потік розділяють на першу фракцію і другу фракцію, з яких перша фракція включає, принаймні, велику частину етилену і/або пропилену, присутніх в потоці олефінів, а друга фракція включає, принаймні, велику частину C4+ олефінів і ацетальдегіду, присутніх в потоці олефінів. Потім, перша фракція проходить очищення кислих газів гідроокисом натрію (їдким натром) або гідроокисом калія (їдким калієм). Потік олефінів сепарують перегонкою, переважно, екстрактною перегонкою з використанням екстрагуючого агента. Переважним екстрагентом є полярне з'єднання, що має середню точку кипіння, як мінімум, 38 °C при 1 атм. Одним з переважних типів екстрагента є метанол. Публікація WO 03 020672 A1 описує спосіб видалення диметилового ефіру з потоку, що містить етилен і/або пропілен. Потік олефінів подають у водопоглинальну колону, де абсорбентом води служить метанол. Метанол і захоплювану воду з включенням деяких насичених киснем вуглеводнів відводять з потоком донних залишків водопоглинальної колони, а витягнутий олефін головного погона направляють в дистиляційну колону. У дистиляційній колоні диметиловий ефір розділяють на етилен і пропилен, а також - більш легкі і важчі компоненти залежно від точки кипіння, включаючи компоненти C4+ і метанол, що залишився від метаноловой промивки. У дистиляційну колону додатково вводять метанол для зниження утворення клатрату і/або вільної води. Потік, що містить етилен і пропилен, покидає дистиляційну колону як верхній погон, а важчі по точці кипіння фракції, що містять диметиловий ефір і компоненти C4+, виводяться з дистиляційної колони як донні залишки. Потім, етилен і пропілен направляють в колону промивки каустичною содою. У публікації WO 03 033438 A1 описаний спосіб обробки потоку олефінів, що містить оксигенати і воду, що включає: формування потоку олефінів, що містить оксигенати і воду; обезводнення потоку олефінів; стиснення зневодненого потоку олефінів; промивку потоку олефінів метанолом для видалення хоч би частини насичених киснем компонентів; контакт промитого метанолом потоку олефінів з водою; і фракціонування потоку олефінів, що проконтактував з водою. Потік витягнутих олефінів (послідовно промитих метанолом і водою) далі направляють на проходження стадій лужної промивки і висушування. Олефіновий потік із змістом оксигенатів і води являє собою ефлюєнт процесу MTO (перетворення метанолу в 1 UA 112780 C2 5 10 15 20 25 30 35 40 45 50 55 60 олефіни). У патенті US 6 444 869 описаний спосіб отримання етилену з потоку ефлюєнта конверсії оксигенатів (залишків крекінгу кисневмісних компонентів). Потік ефлюєнта конверсії оксигенатів включає водень, метан, етилен, Етан, пропілен, пропан і олефіни C4+. Цей ефлюєнт послідовно піддають стисненню, витяганню оксигенатів, абсорбція двоокису вуглецю в зоні контакту з розчином каустичної соди або з розчином аміну у поєднанні з розчином каустичної соди в звичайних умовах виділення вуглекислоти, сушці, після чого фракціонують пропусканням через деетанізатор і деметанізатор. У публікації US 2005-0283038 A1 описаний спосіб, при якому потік олефінів отримують з першого парового погона ефлюєнта реакції конверсії оксигенатів в олефіни [OTO], що містить олефіни C2 і C3, вуглеводні C4, і карбонільні з'єднання C2-C6. В ході процесу температуру і тиск першого потоку парової фракції ефлюєнта регулюють так, щоб сформувати другий потік парового ефлюєнта, що має тиск в діапазоні приблизно від 100 до 350 фунт/кв. дюйм інд. (фунтів на квадратний дюйм манометричних) (790-2514 кПа) і температуру в межах приблизно від 70 °F до 120 °F (21-49 °C), при цьому другий потік парового ефлюєнта містить близько 50 або більш за мас. % вуглеводнів C4 першого потоку парового ефлюєнта. Потім, другий потік пароподібного ефлюєнта промивають в потоці рідини, що містить спирт, формуючи третій потік пароподібного ефлюєнта, після чого третій потік пароподібного ефлюєнта промивають рідкою водою з виходом четвертого потоку пароподібного ефлюєнта, що містить олефіни C2 і C3 і приблизно 1,0 мас. % або менш карбонільних з'єднань C2-C6. Один з варіантів здійснення такої технології витягання передбачає контакт, щонайменше, частини четвертого потоку парової фракції з основним (лужним) реагентом, таким як каустична сода або амін, для витягання з четвертого потоку пароподібного ефлюєнта більшої частини двоокису вуглецю (видалення завдяки цьому „кислого газу"), після чого потік, очищений від CO2, сушать. Головним недоліком описаних вище прикладів з попереднього рівня техніки є засмічення лужного скрубера. Газ на вході лужного скрубера містить активні оксигенати, такі як альдегіди і кетон. Ці альдегіди вступають в реакцію альдольної конденсації (взаємодії двох молекул альдегіду з утворенням альдегидоспирта) в середовищі колони лужної промивки з формуванням значних полімерів олеїнової кислоти. Це викликає відчутні проблеми із засміченням лужної колони, що впливають на терміни експлуатації установки. Переробка відпрацьованого лугу із значним змістом полімерів олеїнової кислоти також представляє значні технічні складнощі, як і переробка і утилізація відпрацьованого лугу. Виникають додаткові труднощі з переробкою і утилізацією полімерів олеїнової кислоти. Розроблений спосіб видалення насичених киснем забруднюючих домішок з потоку етилену без використання промивки їдким лугом для видалення CO2 і промивної колони для видалення оксигенатів. Оксигенати є органічними сполуками, що складаються з вуглецю, кисню і водню. Короткий опис винаходу Даний винахід представляє спосіб видалення насичених киснем забруднюючих домішок оксигенатів - з потоку етилену, що включає: a) подачу потоку сухого етилену (A), що містить, в основному, етилен, до 1 мас. % оксигенатів, етан, CO, CO2, H2, CH4 і вуглеводні C3+ b) спрямування вказаного потоку (A) у віддільник C2/деетанізатор для формування донного потоку, що включає, в основному, етан, оксигенати і вуглеводні C3+, головного погона, що включає решту компонентів c) спрямування вказаного головного погона в зону адсорбції CO2 в нерухомому шарі для отримання на виході потоку, переважно такого, що не містить CO2 d) спрямування вказаного потоку, переважно такого, що не містить CO2, в деметанізатор/десорбер CO для утворення головного погона, що включає H2, CH4 і CO, і рідкого етилену в донній фракції. У іншому варіанті здійснення крок видалення CO2 може бути виконаний з очищеним етиленом. У названому варіанті здійснення даний винахід представляє спосіб видалення забруднюючих оксигенатів з потоку етилену, що включає: a1) подачу потоку сухого етилену (A), що містить, в основному, етилен, до 1 мас. % оксигенатів, етан, CO, CO2, H2, CH4 і вуглеводні C3+ b1) спрямування вказаного потоку (A) у віддільника C2/деетанізатор для формування донного потоку, що включає, в основному, етан, оксигенати і вуглеводні C3+, головного погона, що включає решту компонентів c1) спрямування вказаного потоку головного погона в деметанізатор/десорбер CO для очищення головного погона, що включає H2, CH4 і CO, і донного рідкого етилену, що містить CO2; 2 UA 112780 C2 5 10 15 20 25 30 35 40 45 50 55 60 d1) спрямування вказаного етилену, що містить CO2, в зону адсорбції CO2 в нерухомому шарі для отримання етиленового потоку, переважно такого, що не міститьCO2. При реалізації вагове відношення етан+CO+CO2+H2+CH4+C3+ вуглеводні до етилену в потоці (A) складає менше, ніж 10/90. При реалізації вагове відношення етан+CO+CO2+H2+CH4+C3+ вуглеводні до етилену в (A) складає менше, ніж 10/90 і більше, ніж 0.1/99.9. При реалізації вагове відношення етан+CO+CO2+H2+CH4+C3+ вуглеводні до етилену в (A) складає менше, ніж 5/95. При реалізації зміст оксигенатів в (A) складає від 50 вмд (вагових мільйонних доль) до 7000 вмд. При реалізації зміст оксигенатів в (A) складає до 3000 вмд. При реалізації зміст оксигенатів в (A) складає до 2000 вмд. При реалізації зміст H2 в (A) складає від 5 до 1000 вмд. При реалізації зміст H2 в (A) складає до 800 вмд. При реалізації зміст H2 в (A) складає до 500 вмд. Переважно, вираз „потік сухого етилену" в описі кроку а) означає зміст води менше 5 вмд, переважно - менше 3 вмд і переважно - менше 1 вмд. При реалізації, коли потік сухого етилену (A) отриманий дегідратацією етанолу, вказаний потік (A), в основному, не містить ацетилен. Етилен, перероблений за способом даного винаходу, застосовний, зокрема, як сировина для отримання альфа-олефінів, етилбензолу/стиролу, окислу етилену/етилгліколя, дихлоретану і відповідних полімерів, таких як гомо- або сополімери поліетилену (ПЕ, ЕПК (етиленпропіленовий каучук), ЕПДМ (етилен-пропілен-дієновий мономер) і тому подібне), полістиролу (ПС), сополімерів стиролу з бутадієном, ізопреном, акрилонітрилом або їх комбінаціями (таких як СБС (полістирол-полібутадиен-полістирол), СИС (стирол-изопренстирол), БСЬК (бутадиен-стирольний каучук), АБС (акрилонитрилбутадієнстирол), САН (стиролакрилонитрил)), полієфиров (ПЕТФ (полетилентерефталата)) і полівинилхлоридів (ПВХ). Докладний опис винаходу Що стосується насичених киснем забруднюючих домішок, званих оксигенатами, до них можна віднести: етанол, спирти C3; ефіри типу діетилового і метилетилового; карбонові кислоти типу оцетової; альдегіди типу оцетового; кетон типу ацетону; і складні ефіри типу складних метилових. Особливо проблематичними оксигенатами-забруднювачами є альдегіди при гідратації спиртів. Що стосується потоку етилену (A) на кроці а), він може бути отриманий дегідратацією етанолу. Дегідратація етанолу може бути виконана в одному або більш реакторах. Процес дегідратації спиртів описаний в публікаціях WO-2009-098262, WO-2009-098267, WO-2009098268 і WO-2009-098269, матеріал яких включений у винахід, що заявляється. Пропонований винахід особливий ефективно для очищення етилену, отриманого дегідратацією етанолу. Вихід реактора дегідратації включає переважно етилен і пару, а також незначні кількості оксигенатів, етан, CO, CO2, H2, CH4 і вуглеводні C3+. „Незначні кількості" означає, що вагове відношення етан+CO+CO2+H2+CH4+C3+ вуглеводні до етилену складає менше, ніж 20/80, а найчастіше - менше, ніж 10/90. Відгін реактора дегідратації спочатку охолоджують, зазвичай - в охолоджувальній колоні, де середовищем, що охолоджує, служить вода. У охолоджувальній колоні велика частина води, що міститься у відгоні реактора дегідратації, конденсується і відводиться з донної області колони як донний потік рідкої води. Частина донного водяного потоку охолоджується в теплообміннику і рециркулює як охолоджувач у верхню область охолоджувальної колони. Частина води донного водяного потоку, що не рециркулює як охолоджувач, може містити деяку кількість оксигенатів, головним чином, етанолу, що не прореагував. Такий потік води може бути перероблений в відгінній колоні з отриманням потоку чистої води. Етилен, оксигенати, етан, CO, CO2, H2, CH4 і вуглеводні C3+, звані зазвичай потоком забрудненого етилену, виводять через вершину колони охолоджування при абсолютному тиску від 1 до 16 бар. Переважно, вказаний потік забрудненого етилену послідовно стискають і охолоджують в один або більше етапів для видалення основної маси води, після чого направляють в зону сушки в нерухомому шарі і, нарешті, у віддільник C2/деетанізатор кроку b). На попередніх етапах стиснення, витягнута вода містить в розчиненому вигляді деяку кількість забруднюючих оксигенатів і вуглеводнів. Потік вуглеводнів з домішковими забруднювачами також може бути охолоджений перед першим етапом стиснення і дегідратований. При реалізації способу воду, що регенерується на кожному етапі 3 UA 112780 C2 5 10 15 20 25 30 35 40 45 50 55 60 охолоджування після стиснення і після охолоджування, якщо таке застосовувалося, перед першим етапом стиснення, направляють у відгінну колону для формування потоку з верхньої частини колони (головного погона) із значним змістом забруднюючих оксигенатів і вуглеводнів і донний потік істотно очищеної води. Довільно потік головного погона може випалюватися для руйнування кисневмісних забруднювачів з виділенням теплоти. Після етапу компресії (стиснення) потік етилену із забруднюючими домішками направляють в зону сушки в нерухомому шарі і, нарешті, у віддільник C2/деетанізатор кроку b). Зона сушки нерухомого шару відома з існуючого рівня техніки. Що стосується віддільника C2 / деетанізатора на кроці b), він, переважно, є дистиляційною (перегінною) колоною. Головним погоном (з верхньої частини колони) є суміш етилену, CO, CO2, H2 і CH4. Що стосується зони адсорбції CO2 в нерухомому шарі на кроці з), у ній може бути використаний будь-який агент, селективно поглинаючий CO2. Для практичного прикладу використовували комерційно доступний тип адсорбенту нерухомого шару (PSA - для адсорбції при змінному тиску або TSA - для адсорбції при змінній температурі) із застосуванням молекулярних сит або основних окислів, основних окислів на носієві, вуглецю з великою площею поверхні, компонентів з металорганічним каркасом (MOF) або сумішей з них. Молекулярні сита переважно являють собою цеоліти з низьким змістом двоокису кремнію, що мають 8- (серед яких цеоліт A), або 12-членні (серед яких цеоліт X) кільця і що заміщаються лужними, лужноземельними або лантаноїдними (рідкоземельними) катіонами. Інші молекулярні сита є кристалічними титаносилікатами (сімейства ETS). Оксидами основного характеру на носієві переважно є оксиди лугів, лужноземельних або рідкоземельних елементів на носієві з великою площею поверхні на основі вуглецю, глинозему, кремнезему, двоокису цирконію або двоокису титану. Видалення CO2 може виконуватися потоком рідини або потоком газоподібного етилену залежно від тиску і температури. Очищений потік в значній мірі вільний від CO2. Оскільки видаленню з етилену підлягають лише нікчемно малі кількості CO2, переважним процесом є цикл типу адсорбції при зміні температури (TSA). Внаслідок того, що адсорбуюча речовина нерухомого шару після насичення CO2, може бути відновлена, в процесі регенерації десорбцією формується потік, який так чи інакше підлягає утилізації. При проходженні циклу TSA регенерація насиченого адсорбенту проходить в атмосфері інертного газу при збільшенні температури до здійснення десорбції CO2. Кінець кінцем, насичений адсорбент може бути замінений новим адсорбентом і підданий або вилученню або відновленню зовнішніми засобами для подальшого використання. Значення виразів „в значній мірі / істотно / в основному / переважно" в світлі подальшого використання етилену вимагає пояснення. Якщо етилен буде використаний для полімеризації, зміст CO2 повинен складати 1 мільйонну частку за об'ємом або менше (ppm) або менше, переважно - 0,5 або менш. Що стосується деметанізатора, його призначення відгін з головного погона наявних у ньому H2, CH4 і CO, і отримання рідкого етилену в донному потоці. За принципом дії це - переважно, дистиляційна колона. Що стосується експлуатаційних умов, деметанізатор на кроці d) повинен бути розрахований на роботу при достатньо високому тиску в умовах не надмірно низьких температур. Деметанізатор (метановідгінна колона) для регенерації верхнього погона колони, що містить H2, CH4 і CO, і рідкого етилену в донному погоні працює під тиском 40 бар ман. (манометричних / надмірних) при температурі верхнього погона від 0 до -10 °C і температурі донного потоку - біля 0 °C. У тому ж деметанізаторі при робочому тиску в 21 бар ман. температура верхнього погона складає -30 °C, а температура донного погона - біля -24 °C. Ці значення температури і тиску є функціями співвідношення H2, CH4 і CO в етиленовому потоці (A), а головне - долі H2. Пропорції H2, CH4 і CO в етиленовому потоці (A), і головним чином - H2, впливає також на тиск і температуру у віддільнику C2/деетанізаторе, розташованому з живленого боку вказаного деметанізатора. При реалізації тиск на кроці b) у віддільнику C2/деетанізаторі вибирають з розрахунку такої температури донного потоку, при якій відсутні яка-небудь олігомеризація або полімеризація оксигенатів. На практиці ця температура не повинна перевищувати 150 °C, переважно, перевищувати 100 °C. Ця температура є функцією тиску і пропорції оксигенатів в суміші оксигенати+етан+вуглеводні C3+. Чим вище пропорція оксигенатів, тим вище температура. Чим вище тиск, тим вище температура. При реалізації віддільник C2/деетанізатор і деметанізатор працюють при однаковому тиску, не рахуючи перепаду тиску між віддільником C2/деетанізатором і деметанізатором, необхідного для транспорту плинних середовищ. Переважно, тиск знаходиться в межах 15-45 бар манометричних. При такому технічному рішенні потік етилену із забруднювачами, що поступає з гартівної 4 UA 112780 C2 5 10 15 20 25 30 35 40 45 50 55 60 колони, спочатку, переважно, стискають в два-чотири послідовні етапи стиснення (залежно від тиску в реакторі дегідратації), потім, осушують в сушарці і, нарешті, направляють у віддільник C2/деетанізатор. Таке конструктивне рішення описане з посиланням на фігуру 1 (Фіг.1), де (1) - віддільник C2/деетанізатор, (2) і (3) - адсорбери CO2 і (4) деметанізатор/десорбер CO. Потік осушеного етилену із забруднюючими домішками з гартівної колони поступає у віддільника C2/деетанізатор (1) для формування донного потоку, що включає, в основному, етан, оксигенати і вуглеводні C3+, і головного погона, що включає етилен, CO, CO2, H2 і CH4 (конденсатор, декантатор і система зрошування деетанізатора/віддільника C2 на схемі не показані). Вказаний головний погон направляють в адсорбери CO2 (2) і (3) для витягання потоку, в основному, що не містить CO2, який потім поступає в деметанізатор/десорбер CO (4) для формування потоку головного погона, що містить H2, CH4 і CO, і донного потоку рідкого етилену. На схемі у складі деметанізатора/десорбера CO не відображені конденсатор (/холодильник), декантатор (/фільтр-відстійник), система зрошування, а також ребойлер (кип'ятильник у основі колони). У типовому прикладі на фігурі 1 у віддільнику C2/деетанізаторі при тиску близько 15-25 бар ман. температура у вершині цього віддільника/деетанізатора складає від -20 °C до -30 °C після конденсації при температурі від -20 °C до -30 °C, температура в донній частині цього віддільника/деетанізатора знаходиться в діапазоні 70-90 °C, одночасно, при тиску в деметанізаторі/десорбері CO близько 15-25 бар ман. температура в його вершині складає від 15 °C до -35 °C після конденсації при температурі від -15 до -35 °C, а температура в донній частині деметанізатора/десорбера CO складає від -15 °C до -35 °C. Переважно, при тиску у віддільнику C2/деетанізаторі в діапазоні 18-25 бар ман. температура в його вершині складає від -18 °C до -28 °C після конденсації при температурі від -18 °C до 28 °C, температура в донній частині віддільника/деетанізатора знаходиться в інтервалі 7585 °C, при тиску в деметанізаторі/десорбері CO близько 18-25 бар ман. температура у вершині деметанізатора/десорбера CO складає від -20 °C до -30 °C після конденсації при температурі 20 - -30 °C, і температурі в донній частині деметанізатора/десорбера CO знаходиться в діапазоні від -20 °C до -30 °C. При реалізації тиск у віддільнику C2/деетанізаторі нижчий, ніж тиск в деметанізаторі/десорбері CO. Переважно, тиск у віддільнику C2/деетанізаторі знаходиться в межах 15-25 бар ман., і одночасно перепад тиску між деметанізатором/десорбером CO і віддільником C2/деетанізатором складає 10-25 бар ман. При такому варіанті здійснення потік забрудненого етилену, що поступає з гартівної колони, спочатку, переважно, стискають в двітри послідовні стадії стиснення, потім сушать і, нарешті, направляють у віддільник C2/деетанізатор. Потім, верхній погон віддільника C2/деетанізатора стискають і, пропускаючи через адсорбери CO2, направляють в деметанізатор/десорбер CO. По розсуду, в значній мірі вільний від CO2 потік,що виходить із зони адсорбції CO2 в нерухомому шарі, може бути охолоджений, направлений в декантатор для відділення рідкої фази, що рециркулює для зрошування у віддільник C2/деетанізатор, і газової фази, що подається в деметанізатор/десорбер CO. Таке конструктивне рішення відображене на фігурі 2 (Фіг.2). Потік осушеного етилену із забруднювачами з гартівної колони під тиском 15-25 бар ман. поступає у віддільник C2/деетанцзатор (1) для формування донного потоку (кип'ятильник у основі колони не показаний), що включає, в основному, етан, оксигенати і вуглеводні C3+ і головного погона, що включає етилен, CO, CO2, H2 і CH4. Сформований потік головного погона (у верхній частині віддільника C2/деетанізатора) подають в компресор (6) для збільшення тиску на 10-25 бар ман. вище, ніж у віддільнику C2/деетанізаторе, довільно охолоджують (холодильник не показаний) і направляють в адсорбери CO2 (2) і (3) для отримання на виході потоку, такого, що переважно не містить CO2. Після цього, вільний від CO2 потік охолоджують (холодильник не показаний) і подають в декантатор (5) для відділення рідкої фази, що рециркулює для зрошування у віддільника C2/деетанізатор (1), і газової фази, що направляється в деметанізатор/десорбер CO (4). У деметанізаторі/десорбері CO (4) утворюється головний погон (конденсатор, декантатор і зрошування не відображені), включаючий H2, CH4 і CO, і донний потік рідкого етилену (ребойлер не показаний). Як конструктивний варіант конденсатор і декантатор (5) можуть бути вбудовані між верхнім відведенням віддільника C2/деетанізатора (1) і компресором (6). Відокремлену рідку фазу направляють як флегму на зрошування віддільника C2/деетанізатора (1), а газову фазу подають в компресор (6). Іншими словами, потік сухого етилену із забруднювачами з гартівної колони поступає у віддільникові C2 /деетанізатор (1) для утворення донного потоку, що містить, 5 UA 112780 C2 5 10 15 20 25 30 35 40 45 50 55 60 в основному, етан, оксигенати і вуглеводні C3+, і потоку головного погона, що містить етилен, CO, CO2, H2 і CH4. Цей потік головного погона у верхній частині віддільника C2/деетанізатора (1) конденсують і направляють в декантатор для отримання рідкої фази, що поступає як флегма у віддільник C2/деетанізатор (1), і газової фази, що подається в компресор (6). Потім, стислий потік поступає в адсорбери CO2 (2) і (3) для отримання очищеного потоку, з надзвичайно малим змістом CO2, після чого його подають в деметанізатор/десорбер CO (4) для очищення головного погона, включаючого H2, CH4 і CO, і донного рідкого етилену. У типовому прикладі на фігурі 2 тиск у віддільнику/деетанізаторі складає близько 15-25 бар ман., температура у вершині цього віддільника/деетанізатора знаходиться в діапазоні від -25 °C до -35 °C, температура в донній частині віддільника/деетанізатора - в діапазоні 70-90 °C, при цьому тиск в деметанізаторі/десорбері CO складає близько 35-45 бар ман., температура у вершині деметанізатора/десорбера CO знаходиться в межах від -10 °C до 10 °C, конденсація при температурі від -35 до -45 °C, і температура в донній частині деметанізатора/десорбера CO - в діапазоні від -10 до 10 °C. Переважно, при тиску у віддільнику/деетанізаторі близько 18-20 бар ман. температура у верхній частині цього роздільника/деетанізатора складає від -28 °C до -32 °C, температура в донній частині того ж роздільника/деетанізатора варіюється від 78 до 82 °C, при тиску в деметанізаторі/десорбері CO близько 38-42 бар манометричних температура у верхній частині деметанізатора/десорбера CO складає від -5 °C до 5 °C, конденсація - при температурі від -38 до -42 °C, і температура в донній частині деметанізатора/десорбера CO знаходиться в діапазоні від -2 до 2 °C. Що стосується варіанту реалізації, де крок видалення CO2 виконують з очищеним етиленом, він аналогічний описаному вище варіанту, де крок видалення CO2 виконують перед деметанізатором/десорбером CO. При реалізації віддільник C2/деетанізатор і деметанізатор працюють при однаковому тиску, не рахуючи перепад тиску між віддільником C2/деетанізатором і деметанізатором, необхідний для транспорту плинних середовищ. Переважно, тиск знаходиться в межах 15-45 бар манометричних. При такому технічному рішенні потік етилену із забруднювачами, що поступає з гартівної колони, спочатку, переважно, стискають в два-чотири послідовні етапи стиснення (залежно від тиску в реакторі дегідратації), потім, осушують в сушарці і, нарешті, направляють у віддільник C2/деетанізатор. Таке конструктивне рішення відображене на фігурі 3 (Фіг.3), де (1) - віддільник C2/деетанізатор, (2) і (3) - адсорбери CO2 і (4) - деметанізатор/десорбер CO. Потік сухого етилену із забруднювачами з гартівноїколони поступає у віддільник C2/деетанізатора (1) для формування донного потоку (кип'ятильник не показаний), що включає, в основному, етан, оксигенати і вуглеводні C3+, і потоку головного погона (конденсатор, декантатор і зрошування не показані), що включає етилен, CO, CO2, H2 і CH4. Вказаний потік головного погона направляють в деметанізатор/десорбер CO (4) для утворення головного погона (конденсатор, декантатор і зрошування не показані), включаючого H2, CH4 і CO, і донної фракції рідкого етилену, CO2, що містить (донний ребойлер не показаний). Вказаний етилен, що містить CO2, подають в зону адсорбції CO2 нерухомого шару, адсорбери CO2 (2) і (3), для отримання етиленового потоку з надзвичайно низьким змістом CO2. У типовому прикладі на фігурі 3 при тиску у віддільнику C2/деетанізаторі в межах 15-25 бар ман. температура у вершині вказаного віддільника/деетанізатора знаходиться в діапазоні від 20 °C до -30 °C, конденсація - при температурі в діапазоні від -20 °C до -30 °C, температура в донній частині вказаного віддільника/деетанізатора варіюється від 70 до 90 °C, одночасно, при тиску в деметанізаторі/десорбері CO в межах 15-25 бар ман., температура у верхній частині деметанізатора/десорбера CO знаходиться в діапазоні від -15 °C до -35 °C, конденсація - при температурі в діапазоні від -15 до -35 °C, і температура в донній частині деметанізатора/десорбера CO складає від -15 °C до -35 °C. Переважно, при тиску у віддільнику C2/деетанізаторі в межах 18-25 бар ман. температура у верхній частині вказаного роздільника/деетанізатора складає від -18 °C до -28 °C, при конденсації - від -18 °C до -28 °C, температура в донній частині вказаного віддільника/деетанізатора складає 75-85 °C, при тиску в деметанізаторі/десорбері CO в межах 18-25 бар ман., температура у верхній частині деметанізатора/десорбера CO знаходиться в діапазоні від -20 °C до -30 °C, конденсація - при температурі від -20 до -30 °C, і температура в донній частині деметанізатора/десорбера CO складає від -20 °C до -30 °C. При реалізації тиск у віддільнику C2/деетанізаторі - нижче, ніж тиск в деметанізаторі/десорбері CO. Переважно, при тиску у віддільнику C2/деетанізаторі в межах від 6 UA 112780 C2 5 10 15 20 25 30 35 15-25 бар ман. перепад тиску між деметанізатором/десорбером CO і віддільником C2/деетанізатором складає від 10 до 25 бар ман. При такому варіанті здійснення потік забрудненого етилену, що поступає з гартівної колони, спочатку, переважно, стискають в двітри послідовні стадії стиснення, потім сушать і, нарешті, направляють у віддільника C2/деетанізатор. Потім, головний погон з віддільника C2/деетанізатора стискають і направляють в деметанізатор/десорбер CO. Таке конструктивне рішення відображене на фігурі 4 (Фіг.4). У компоновку на фігурі 3 введено додаткове устаткування: компресор (6). Потік осушеного етилену із забруднювачами з гартівної колони під тиском 15-25 бар ман. поступає у віддільника C2/деетанізатор (1) для формування донного потоку (кип'ятильник у основі колони не показаний), що включає, в основному, етан, оксигенати і вуглеводні C3+ і головного погона, що включає етилен, CO, CO2, H2 і CH4. Вказаний головний погон конденсують і направляють в декантатор для відділення рідкої фази, що рециркулює як флегма (1), і газової фази, що подається в компресор (6). (Названі конденсатор, декантатор і система зрошування не показані). У компресорі (6) тиск збільшується на 10-25 бар ман. в порівнянні з тиском у віддільнику C2/деетанізаторі, і стислий потік поступає в деметанізатор/десорбер CO (4). Головний погон вказаного деметанізатора/десорбера CO (4) (конденсатор, декантатор і зрошування не показані) включає H2, CH4 і CO, а донний рідкий етилен містить CO2 (кип'ятильник не показаний). Вказаний етилен, що містить CO2, подають в зону адсорбції CO2 нерухомого шару, адсорбери CO2 (2) і (3), для отримання етиленового потоку з надзвичайно низьким змістом CO2. У типовому прикладі на фігурі 4 при тиску у віддільнику/деетанізаторі близько 15-25 бар ман, температура у вершині вказаного віддільника/деетанізатора складає від -25 °C до -35 °C, конденсація - при температурі від -25 °C до -35 °C, температура в донній частині вказаного віддільника/деетанізатора складає 70-90 °C, одночасно, при тиску в деметанізатоі/десорбері CO в межах 35-45 бар ман. температура у верхній частині деметанізатора/десорбера CO складає від -10 °C до 10 °C, конденсація - при температурі від -35 до -45 °C, і температура в донній частині деметанізатора/десорбера CO знаходиться в діапазоні від -10 до 10 °C. Переважно, при тиску у віддільнику/деетанізаторі близько 18-20 бар ман. температура в його верхній частині складає від -28 °C до -32 °C, температура в донній частині цього віддільника/деетанізатора знаходиться в інтервалі 78-82 °C, при цьому при тиску в деметанізаторе/десорбері CO близько 38-42 бар ман. температура у вершині деметанізатора/десорбера CO складає від -5 °C до 5 °C, конденсація - при температурі від -38 до -42 °C, і температура в донній частині деметанізатора/десорбера CO знаходиться в діапазоні від -2 до 2 °C. Приклад Здійснювали спосіб відповідно до фігури 5 (Фіг.5). Фігура 5 є модифікованою фігурою 2 із зміною положення конденсатора і декантатора (5), які були встановлені з живлячого боку віддільника C2/деетанізатора перед компресором. Результати зведені в таблицю нижче. 40 № потоку на фіг. 5 Од. вим. 1 2 3 4 5 6 ЗавантаженДонна Парова Завантаження Відходи ня фракція фракція Вихід деметанізадеметанізавіддільника віддільника віддільника етилену тора тора C2 C2 C2 Температура Тиск H2 CO CO2 Етан Етилен °C бар ман. кг/ година кг/ година кг/ година кг/ година кг/ година 15 80 -30 -2 20 -40 20 19 19 40 20 40 8 8 8 8 1 1 1 1 1 1 23 11 12 12 12 25108 30 25078 25078 24988 7 90 UA 112780 C2 № потоку на фіг. 5 Од. вим. 1 2 3 4 5 6 ЗавантаженДонна Парова Завантаження Відходи ня фракція фракція Вихід деметанізадеметанізавіддільника віддільника віддільника етилену тора тора C2 C2 C2 Ацетальдегіди C3+ Всього кг/ година кг/ година кг/ година 150 150 715 715 26006 906 25100 25099 25000 99 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 1. Спосіб видалення забруднюючих оксигенатів з потоку етилену, що включає: a) подачу потоку сухого етилену (А), що містить, в основному, етилен, до 1 мас. % оксигенатів, етан, CO, СО2, Н2, СН4 і вуглеводні С3+, b) спрямування вказаного потоку (А) у віддільник С2/деетанізатор для формування донного потоку, що включає, в основному, етан, оксигенати і вуглеводні С3+, головного погону, що включає решту компонентів, c) спрямування вказаного головного погона в зону адсорбції СО 2 в нерухомому шарі для отримання на виході потоку, що переважно не містить СО2, d) спрямування вказаного потоку з істотно нижчим вмістом СО 2 в деметанізатор/десорбер CO для утворення головного погона, що містить Н2, СН4 і CO, і донної фракції рідкого етилену. 2. Спосіб за п. 1, який відрізняється тим, що віддільник С2/деетанізатор і деметанізатор 5 працюють при однаковому тиску в діапазоні від 15 до 45·10 Па манометричних, не рахуючи перепад тиску між віддільником С2/деетанізатором і деметанізатором, необхідний для транспорту плинних середовищ. 3. Спосіб за п. 1, який відрізняється тим, що тиск у віддільнику С2/деетанізаторі - нижче, ніж тиск в деметанізаторі/десорбері СО, при цьому тиск у віддільнику С2/деетанізаторі знаходиться 5 в діапазоні 15-25·10 Па манометричних, а перепад тиску між деметанізатором/десорбером CO і 5 віддільником С2/деетанізатором складає від 10 до 25·10 Па манометричних. 4. Спосіб за п. 3, який відрізняється тим, що головний погон на виході з віддільника С2/деетанізатора конденсують і направляють в декантатор для відділення рідкої фази, яку рециркулюють як флегму для зрошування цього віддільника С2/деетанізатора, і відгону газової фази, яку подають в компресор, після чого стисний потік направляють в зону адсорбції CO2. 5. Спосіб за п. 3, який відрізняється тим, що головний погон на виході з віддільника С2/деетанізатора подають в компресор, довільно охолоджують і направляють в зону адсорбції СО2 для формування потоку, в основному, без вмісту СО 2, після чого вільний від СО2 потік охолоджують і направляють в декантатор для відділення рідкої фази, яку рециркулюють як флегму у віддільник С2/деетанізатор, і газової фази, яку направляють в деметанізатор/десорбер CO. 6. Спосіб видалення забруднюючих оксигенатів з потоку етилену, що включає: a1) подачу потоку сухого етилену (А), що містить, в основному, етилен, до 1 мас. % оксигенатів, етан, CO, СО2, Н2, СН4 і вуглеводні С3+, b1) спрямування вказаного потоку (А) у віддільник С2/деетанізатор для формування донного потоку, що включає, в основному, етан, оксигенати і вуглеводні С3+, головного погону, що включає решту компонентів, с1) спрямування вказаного потоку головного погона в деметанізатор/десорбер СО для очищення головного погону, який містить Н2, СН4 і CO, і отримання донної фракції рідкого етилену, що містить СО2, d1) спрямування вказаного етилену, що містить СО2, в зону адсорбції СО2 в нерухомому шарі для отримання етиленового потоку, що переважно не містить СО2. 7. Спосіб за п. 6, який відрізняється тим, що віддільник С2/деетанізатор і деметанізатор 5 працюють при однаковому тиску в межах від 15 до 45·10 Па манометричних, не рахуючи перепад тиску між віддільником С2/деетанізатором і деметанізатором, необхідний для транспорту плинних середовищ. 8 UA 112780 C2 5 10 15 20 25 8. Спосіб за п. 6, який відрізняється тим, що тиск у віддільнику С2/деетанізаторі - нижче, ніж тиск в деметанізаторі/десорбері СО, при цьому тиск у віддільнику С2/деетанізаторі знаходиться 5 в інтервалі від 15 до 25·10 Па манометричних, а перепад тиску між 5 деметанізатором/десорбером CO і віддільником С2/деетанізатором складає від 10 до 25·10 Па манометричних. 9. Спосіб за пп. 6-8, який відрізняється тим, що головний погон на виході з верхньої частини віддільника С2/деетанізатора конденсують і спрямовують в декантатор для відділення рідкої фази, яку рециркулюють як флегму в цей же віддільник С 2/деетанізатор, і відгону газової фази, яку подають в компресор, після чого стисний потік направляють в деметанізатор/десорбер CO. 10. Спосіб за пп. 1-9, який відрізняється тим, що масове відношення етан+СО+СО2+Н2+СН4+С3+вуглеводні до етилену в потоці (А) складає менше ніж 10/90. 11. Спосіб за п. 10, який відрізняється тим, що масове відношення етан+СО+СО2+Н2+СН4+С3+вуглеводні до етилену в потоці (А) складає менше ніж 10/90 і більше ніж 0,1/99,9. 12. Спосіб за пп. 1-9, 11, який відрізняється тим, що масове відношення етан+СО+СО2+Н2+СН4+С3+вуглеводні до етилену в потоці (А) складає менше ніж 5/95. 13. Спосіб за пп. 1-12, який відрізняється тим, що вміст оксигенатів в потоці (А) складає від 50 ммч (масових мільйонних часток) 7000 ммч. 14. Спосіб за пп. 1-13, який відрізняється тим, що вміст оксигенатів в потоці (А) складає до 3000 ммч. 15. Спосіб за п. 14, який відрізняється тим, що вміст оксигенатів в потоці (А) складає не більше 2000 ммч. 16. Спосіб за пп. 1-15, який відрізняється тим, що вміст Н2 в потоці (А) складає від 5 до 1000 ммч. 17. Спосіб за пп. 1-16, який відрізняється тим, що вміст Н2 в потоці (А) складає до 800 ммч. 18. Спосіб за п. 17, який відрізняється тим, що вміст Н2 в потоці (А) складає не більше 500 ммч. 19. Спосіб за пп. 1-18, який відрізняється тим, що джерелом потоку сухого етилену (А) є дегідратація етанолу. 9 UA 112780 C2 10 UA 112780 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for removing oxygenated contaminants from an ethylene stream

Автори англійськоюDas, Babua, Arratia, Manuela, Boutrot, Catherine

Автори російськоюДас Бабюа, Аратиа Манюэла, Бутрот Катерин

МПК / Мітки

МПК: C07C 7/04, C07C 11/04, C07C 7/00, C07C 7/12

Мітки: оксигенатів, потоку, етилену, забруднюючих, видалення, спосіб

Код посилання

<a href="https://ua.patents.su/13-112780-sposib-vidalennya-zabrudnyuyuchikh-oksigenativ-z-potoku-etilenu.html" target="_blank" rel="follow" title="База патентів України">Спосіб видалення забруднюючих оксигенатів з потоку етилену</a>