Спосіб отримання каталізатора, що містить модифікований фосфором цеоліт, для процесу дегідратації спиртів (варіанти)

Номер патенту: 112781

Опубліковано: 25.10.2016

Автори: Дат Джін-П'єр, Лопез Жозеф, Нестеренко Ніколе, Міну Дельфін, Езен Патрік, Адам Сінді

Формула / Реферат

1. Спосіб отримання каталізатора для конвертації щонайменше одного спирту в легкі олефіни в процесі дегідратації з отриманням олефіну, що має однакове із спиртом число атомів вуглецю, при цьому каталізатор приготований на основі модифікованого фосфором цеоліту способом, що включає наступні кроки у вказаній послідовності:

a) узяти цеоліт, в структуру якого входить хоч би одне десятичленне кільце;

b) змішати цеоліт, вказаний в кроці а), як мінімум, з одним зі зв'язувальних компонентів діоксид кремнію, діоксид цирконію, борати, оксид алюмінію, алюмосилікати, фосфати, глини, оксиди металів, гелі або їх суміші, після чого сформувати суміш;

d) обробити парою сформований каталізатор;

e) ввести в каталізатор щонайменше 0,1 мас. % фосфору, застосовуючи первинне змочування (IW) або імпрегнацію первинним змочуванням (IWI);

h) кальцинувати каталізатор;

і) обробити каталізатор парою - крок приведення в рівноважний стан.

2. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 420 до 870 °C.

3. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 480 до 870 °C.

4. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 625 до 870 °C.

5. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 700 до 800 °C.

6. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 720 до 800 °C.

7. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 420 до 600 °C.

8. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 420 до 580 °C.

9. Спосіб отримання каталізатора для конвертації щонайменше одного спирту в легкі олефіни в процесі дегідратації з отриманням олефіну, що має однакове із спиртом число атомів вуглецю, при цьому каталізатор приготований на основі модифікованого фосфором цеоліту способом, що включає наступні кроки у вказаній послідовності:

a) узяти цеоліт, в структуру якого входить хоч би одне десятичленне кільце;

b) змішати цеоліт, вказаний в кроці а) як мінімум з одним зі зв'язувальних компонентів діоксид кремнію, діоксид цирконію, борати, оксид алюмінію, алюмосилікати, фосфати, глини, оксиди металів, гелі або їх суміші, після чого сформувати суміш;

d) обробити парою сформований каталізатор;

e) ввести в каталізатор щонайменше 0,1 мас. % фосфору,

h) кальцинувати каталізатор;

і) виконати обробку каталізатора парою, звану також кроком приведення в рівновагу, при показнику інтенсивності парообробки (X) не менше 2, при цьому показник інтенсивності парообробки (X) визначений як відношення інтенсивності парообробки деалюмінізації відношення в експериментальних умовах до деалюмінізації в стандартних умовах Хінт. парообробки=Vексп.умови/Vстанд.умови.

10. Спосіб за п. 9, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 625 до 870 °C.

11. Спосіб за п. 9, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 700 до 800 °C.

12. Спосіб за п. 9, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 720 до 800 °C.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що формований цеоліт або молекулярне сито на кроці b) містить менше 100 масових частин на мільйон натрію.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що формований цеоліт або молекулярне сито на кроці b) містить менше 100 масових частин на мільйон натрію, менше 100 масових частин на мільйон калію і менше 500 масових частин на мільйон заліза.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що спирт вибирають з етанолу, пропанолу, бутанолу і фенілетанолу.

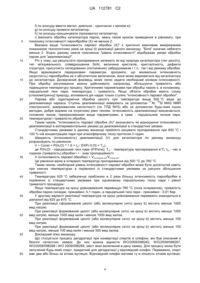

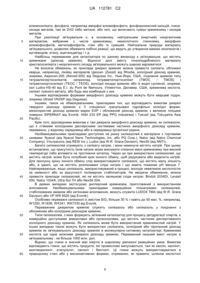

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що цеоліт вибирають з MFI, МТТ, FER, MEL, TON, MWW, EUO, MFS.

17. Спосіб за п. 16, який відрізняється тим, що як цеоліт застосовують ZSM-5 з атомним відношенням Si/Al в межах від 11 до 30, приготований без прямого внесення органічного темплату.

18. Спосіб за п. 16, який відрізняється тим, що як цеоліт застосовують MFI з атомним відношенням Si/Al в межах від 30 до 200.

19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на кроці e) кількість фосфору на каталізаторі складає від 0,5 до 30 мас. %.

20. Спосіб за п. 19, який відрізняється тим, що кількість фосфору на каталізаторі складає від 0,5 до 9 мас. %.

21. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на кроці f) вводять метал Μ - лужноземельний або рідкісноземельний метал, переважно один або більше з: Mg, Ca, Sr, Ba, La, Се.

22. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що об'єм пор каталізатора - цеоліт + зв'язувальне - складає між 30 Å і 1000 Å при питомому об'ємі щонайменше 0,25 куб. см/г.

Текст

Реферат: У першому варіанті реалізації даний винахід належить до способу отримання каталізатора для конвертації щонайменше одного спирту в легкі олефіни в процесі дегідратації з отриманням олефіну, що має однакове із спиртом число атомів вуглецю, при цьому каталізатор приготований на основі модифікованого фосфором цеоліту способом, що включає наступні кроки у вказаній послідовності: a) узяти цеоліт, в структуру якого входить хоч би одне десятичленне кільце; b) змішати цеоліт, вказаний в кроці а), як мінімум, з одним зі зв'язувальних компонентів діоксид кремнію, діоксид цирконію, борати, оксид алюмінію, алюмосилікати, фосфати, глини, оксиди металів, гелі або їх суміші, після чого сформувати суміш; d) обробити парою сформований каталізатор; e) ввести в каталізатор щонайменше 0,1 мас. % фосфору, застосовуючи первинне змочування (IW) або імпрегнацію первинним змочуванням (IWI); h) кальцинувати каталізатор; і) обробити каталізатор парою - крок приведення в рівноважний стан. У другому варіанті реалізації фосфор може бути введений будь-яким способом, і на кроці і) інтенсивність парообробки (X), щонайменше - близько 2. UA 112781 C2 (12) UA 112781 C2 UA 112781 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область винаходу Даний винахід належить до застосування каталізатора на основі модифікованого фосфором цеоліту для використання в процесі дегідратації при конвертації спиртів в легкі олефіни, при якій, щонайменше, один спирт перетвориться у відповідний олефін. Олефіни традиційно отримують з нафтової сировини в процесі каталітичного або парового крекінгу. Продуктами крекінгу, особливо парового, різних видів вуглеводневої сировини є легкі олефіни, такі як етилен, пропілен і т.п. Етилен і пропілен - важливі продукти нафтохімії, вживані в технологіях виробництва пластмас і хімічних матеріалів. Обмеженість постачань і зростання ціни на сиру нафту спонукають до пошуку альтернативних технологій виробництва вуглеводневих матеріалів. Олефіни можуть бути отримані дегідратацією відповідних спиртів. Етанол нарівні з вищими спиртами, такими як пропанол, бутанол, може бути отриманий ферментацією вуглеводів. Біомаса, що складається з органічної речовини і продуктів життєдіяльності живих організмів, глобальний лідер серед поновлюваних джерел енергії. Останнім часом описані нові підходи до виробництва етанолу і вищих спиртів з синтез-газа. Рівень техніки Підбір ефективного каталізатора - ключовий аспект дегідратації спиртів в промислових об'ємах. Одним з найбільш ранніх каталізаторів, що використалися для дегідратації етанолу, був кремнезем. Цей каталізатор порівняно дешевий, але вимагає низької об'ємної швидкості, високої температури реакції і утворює багато етану, який необхідно відокремлювати. Цеоліти, особливо фосфатовані, вирішують задачу активності каталізатора і забезпечують пряму вигонку полімерної, або близькою до полімерної, фракції етилену. Відомі каталізатори, що включають модифікований фосфором цеоліт (званий також P-цеоліт). У вказаних нижче публікаціях попереднього рівня техніки описані різні способи приготування таких каталізаторів. Публікація US 2006 106270 відноситься до використання каталітичної системи подвійного призначення в реакційній зоні синтезу вуглеводнів в процесі перетворення оксигенатів на пропілен (OTP), що проходить при відносно високих температурах, переважно, з паровим розрідженням і з використанням реактора з рухомим шаром. Каталітична система з подвійною функцією включає молекулярне сито подвійної функції, розсіяне в модифікованій фосфором матриці з оксиду алюмінію, що містить лабільні аніони фосфору і/або алюмінію. Пояснено, що ефект гідротермічної стабілізації, спостережуваний при використанні матриці з оксиду алюмінію, модифікованого фосфором, є наслідком міграції або дисперсії аніонів фосфору і/або алюмінію з матриці в зв'язане молекулярне сито. Надалі ці аніони застосовні для відновлення, відпалу і/або стабілізації каркаса молекулярного сита на противагу відомому механізму деалюмінізації деструкцією або модифікацією каркаса молекулярного шляхом обробки парою при температурах, відповідних використовуваним в реакційній зоні OTP і в зоні регенерації. Патент US 5,231,064 присвячений псевдозрідженому каталізатору, що містить глину і цеоліт, щонайменше, один компонент з яких був підданий обробці фосфорвмісним складом, наприклад, первинним кислим фосфатом амонію або фосфорною кислотою, і який сушиться розпилювачем при низькому pH, переважно, менше 3. Вважається, що перевагою таких каталізаторів є знижене стирання. Патент EP 511013 A2 пропонує вдосконалений спосіб отримання олефінів C2-C5 з вищих олефінів або парафінів або змішаної олефінової і парафінової сировини. Згідно цьому патенту попереднього рівня техніки завантажувані вуглеводневі матеріали контактують із специфічним каталізатором ZSM-5 [скор. від "Zeolite Socony Mobil-5"] при підвищених температурах, високій об'ємній швидкості і низькому парціальному тиску вуглеводнів з отриманням нижчих олефінів. Каталізатор обробляють парою перед використанням для конверсії вуглеводнів. Активним компонентом каталізатора є фосфорвмісний ZSM-5 з відношенням поверхонь Si/Al в діапазоні 20-60. Переважно, фосфор додають в сформований ZSM-5 шляхом його просочення фосфорвмісним з'єднанням за способом, описаним в патенті US 3,972,832. Менш переважно, якщо фосфорвмісне з'єднання додавати в багатокомпонентну суміш, з якої складений каталізатор. Фосфорвмісне з'єднання додають в кількості, достатній для складання кінцевої композиції ZSM-5, що містить фосфору від 0,1 до 10 мас. %, переважно 1-3 мас. %. Фосфорвмісний ZSM-5 переважно комбінують із відомими зв'язувальними або матрицями, такими як кремнезем, каолін, кальцієвий бентоніт, глинозем, алюмосилікат і т.п. Як правило, ZSM-5 містить 1-50 мас. % складу каталізатора, переважно - від 5 до 30 мас. %, і найпереважніше - 10-25 мас. %. Ця публікація попереднього рівня техніки не зачіпає дегідратації спиртів з отриманням олефінів з числом атомів вуглецю, рівним спирту. У патенті EP 568913 A2 описаний спосіб приготування каталізатора на основі ZSM-5, призначеного для каталітичного перетворення метанолу або діметилового ефіру в легкі 1 UA 112781 C2 5 10 15 20 25 30 35 40 45 50 55 60 олефіни, що включає наступні послідовні кроки: - змішування каталізатора на основі цеоліту ZSM-5 з силікатним золом і розчином азотнокислого амонія, - перемішування, формування, сушка і кальцинування суміші, - обмін модифікованого цеоліту з розчином HCl при 70-90 °C, - сушка і кальцинування H-модифікованого цеоліту, - просочення H-модифікованого цеоліту фосфорною кислотою при пониженому тиску, - сушка і кальцинування P-модифікованого цеоліту, - просочення P-модифікованого цеоліту розчином рідкоземельних елементів при пониженому тиску, - сушка і кальцинування P- і РЗЕ-модифікованого цеоліту, - гідротермічна обробка P- і РЗЕ-модифікованого цеоліту водяною парою при 500-600 °C, і - кальцинування модифікованого цеоліту. Публікація WO 03 020667 відноситься до способу отримання олефіну, зокрема, етилену і пропілену, з оксигената, включаючи контакт оксигената, щонайменше, з двома різними цеолітовими каталізаторами, з утворенням олефінової композиції, при цьому перший з цеолітових каталізаторів містить молекулярне сито ZSM-5, і другий з цеолітових каталізаторів містить цеолітове молекулярне сито, вибране з групи, включаючої ZSM-22, ZSM-23, ZSM-35, ZSM-48, і їх сумішей. ZSM-5 може бути немодифікованим, модифікованим фосфором, модифікованою парою із збереженням не менше 50 % об'єму мікропор в порівнянні з ZSM-5, не обробленою водяною парою, або бути різними сумішами з них. У одній з реалізацій цеоліт модифікований фосфорвмісним з'єднанням для контролю зменшення об'єму порового простору. У іншому варіанті цеоліт обробляють парою, додаючи фосфорвмісне з'єднання до або після обробки парою. Зміст елементарного фосфору складає від 0,05 до 20 мас. %, переважно - від 1 % до 10 мас. % цеолітового молекулярного сита. Переважно, атомне відношення фосфору до алюмінію каркаса (тобто вміст в каркасі цеоліту) - не більше 4:1, переважніше - від 2:1 до 4:1. По одному з варіантів реалізації винаходу введення фосфорного модифікатора в каталізатор здійснюється шляхом взаємодії з розчином відповідного фосфорвмісного з'єднання або тільки цеоліту молекулярного сита або цеоліту в комбінації з зв'язувальним компонентом. Твердий цеоліт або цеолітовий каталізатор відокремлюють від фосфорвмісного розчину, сушать і прожарюють. В деяких випадках за цих умов доданий фосфор перетворюють на його окисну форму. Контакт з фосфорвмісною сполукою, як правило, виконується при температурі від 25 °C до 125 °C протягом від 15 хвилин до 20 годин. Концентрація фосфору в цеоліті може складати від 0,01 мас. % до 30 мас. %. Дана розробка на попередньому рівні розкриває безрецептурний P-ZSM-5. Публікація WO 2009 022990 A1 описує композицію каталізатора для дегідратації спирту з отриманням алкена. До складу каталізатора входять каталізатор і модифікатор, яким може бути фосфорна кислота, сірчана кислота або триоксид вольфраму, або їх похідне. Зв'язувальне не застосовується. Патент EP 2348004 A1 відноситься до дегідратації етанолу з отриманням етилену. Каталізатор готують наступним способом: ZSM-5 обробляють паром, P вводять за рахунок взаємодії пропареного цеоліту з розчином H3PO4 в умовах дефлегмації, P-модифікований цеоліт екструдують зв'язувальним компонентом, вводять кальцій і отриманий в результаті каталізатор пропарюють протягом двох годин при 600 °C. Тут, на попередньому рівні техніки розкритий сформований цеоліт P-ZSM-5, у складі якого, щонайменше, частина фосфору була введена в перед кроком формування. Публікація WO 2009-098262 A1 пов'язана з дегідратацією етанолу з отриманням етилену. Каталізатор готують наступним способом: ZSM-5 обробляють парою, P вводять контактом пропареного цеоліту з H3PO4 в умовах дефлегмації, P-модифікований цеоліт екструдують зв'язувальним компонентом, завершальне пропарювання не застосовують. Кальцій не вводять. Патент EP 2082802 A1 відноситься до різних нафтохімічних процесів, серед яких не вказана дегідратація спиртів з отриманням олефінів, що мають число атомів вуглецю, однакове із спиртом. Серед представлених процесів - крекінг олефінів і конверсія оксигенатів, наприклад, метанолу з отриманням суміші етилену, пропілену, бутенів і різних вуглеводнів. Каталізатор готують наступним способом: ZSM-5 обробляють парою, пропарений цеоліт екструдують зв'язувальним компонентом, P вводять за допомогою контакту пропареного цеоліту з розчином H3PO4 в умовах дефлегмації, вводять кальцій у формі металосиліката і приготований каталізатор піддають обробці парою протягом двох годин при 600 °C. Патент US 4.356.338 відноситься до ароматизації вуглеводнів, при цьому не зачіпається дегідратація спиртів з отриманням олефінів, що мають таке ж число атомів вуглецю, як у 2 UA 112781 C2 5 10 15 20 25 30 35 40 45 50 55 60 спирту. Цеоліт (ZSM-5) може бути сполучений з зв'язувальним компонентом і оброблений Pвмісним компонентом або парою, або одночасно - парою і P-вмісним компонентом. Згаданий каталізатор має знижену коксованість. Метали, такі як Ca, в каталізатор не вводять. Традиційний спосіб отримання формованого каталізатора на основі P-цеоліта полягає в імпрегнуванні (просоченні) заздалегідь сформованого цеоліту (наприклад, цеоліт + зв'язувальне) фосфорвмісними сполуками або введенням фосфору в середу реакції з подальшою сушкою/прожаренням. Такий розчин призначений для високотемпературних процесів, подібних FCC (крекінгу у присутності флюідізованого каталізатора), MTO (перетворенню метанолу в олефіни) і т.п. В цьому випадку каталізатор самоурівноважується в процесі регенерації, що проходить при високій температурі у присутності пари. З іншого боку, у разі дегідратації спиртів, низька температура реакції не забезпечує таку ж можливість. Більш того, метали, тугоплавкі оксиди і компоненти зв'язувального матеріалу також можуть адсорбувати фосфор, заважаючи робити це цеоліту і навіть конкуруючи з ним. Це перешкоджає нормальному фосфатуванню цеоліту і вимагає надлишку фосфору, що приводить до часткової закупорки мікропор. Наявність слідів лужних металів, що адсорбують переважно фосфор, може ще більше порушити фосфатування цеоліту. Це часто приводить до невибірковості каталізаторів унаслідок слабкої відтворюваності. У винаході, що заявляється, запропоновано вирішення проблеми селективного введення фосфору в сформований каталізатор (каталізатор + зв'язувальне), при якому компенсуються побічні ефекти від присутності зв'язувального агента. Таким чином, винахід розкриває спосіб приготування селективного каталізатора для дегідратації спиртів, при якому потрібна обробка формованого цеоліту, переважно, що в істотному ступені не містить лужний метал, фосфором з подальшою обробкою парою модифікованої твердої речовини. Така обробка парою сприяє взаємодії цеоліту з фосфором у присутності зв'язувального, перетворенню нефосфатованих IV вкраплень AL в структурі каркаса в низкокислотну фазу оксиду алюмінію, вирівнюванню кислотності похідних фосфору (P-похідних), адсорбованих на зв'язувальному, і стабілізації фосфору на каталізаторі. Цей спосіб забезпечує відтворюваність композиції і належну ефективність каталізатора. Короткий опис винаходу У першому варіанті реалізації даний винахід відноситься до застосування каталізатора для конвертації, щонайменше, одного спирту в легкі олефіни в процесі дегідратації з отриманням олефіну, що має однакове із спиртом число атомів вуглецю, при цьому каталізатор приготований на основі модифікованого фосфором цеоліту способом, що включає наступні кроки у вказаній послідовності: a) узяти цеоліт, в структуру якого входить хоч би одне десятичленне кільце, по розсуду обробити цеоліт парою; b) змішати цеоліт, вказаний в кроці а), як мінімум, з одним із компонентів, що зв'язують, і структуронапрямних агентів, після чого сформувати суміш; c) по розсуду виконати іонообмін; d) по розсуду обробити парою сформований каталізатор, довільно - перед кроком с), при цьому, щонайменше, одна з вказаних обробок паром на кроці d) і на кроці а) обов'язкова; e) ввести в каталізатор, щонайменше, 0,1 мас. % фосфору, застосовуючи суху імпрегнацію або парофазне хімічне осадження; f) по розсуду ввести метал, довільно - одночасно з кроком e); g) по розсуду промити каталізатор; h) по розсуду кальцинувати (прожарити) каталізатор; i) обробити каталізатор парою - крок, званий також приведенням в рівноважний стан. У другому варіанті реалізації даний винахід відноситься до застосування каталізатора для конвертації, щонайменше, одного спирту в легкі олефіни в процесі дегідратації з отриманням олефіну, що має однакове із спиртом число атомів вуглецю, при цьому каталізатор приготований на основі модифікованого фосфором цеоліту способом, що включає наступні кроки у вказаній послідовності: a) узяти цеоліт, в структуру якого входить хоч би одне десятичленне кільце, по розсуду обробити цеоліт парою; b) змішати цеоліт, вказаний в кроці а), як мінімум, з одним із зв'язувальних компонентів і структуронапрямних агентів, після чого сформувати суміш; c) по розсуду виконати іонообмін; d) по розсуду обробити парою сформований каталізатор, довільно - перед кроком с), при цьому, щонайменше, одна з вказаних обробок парою на кроці d) і на кроці а) обов'язкова; e) ввести в каталізатор, щонайменше, 0,1 мас. % фосфору 3 UA 112781 C2 5 10 15 20 25 30 35 40 45 50 55 60 f) по розсуду ввести метал, довільно - одночасно з кроком e); g) по розсуду промити каталізатор; h) по розсуду кальцинувати (прожарити) каталізатор; i) виконати обробку каталізатора парою, звану також кроком приведення в рівновагу, при показнику інтенсивності парообробки (X) не менше 2. Вказана вище "інтенсивність парової обробки (X)" є критично важливим вимірюваним показником технологічних умов на кроці d) реалізації даного винаходу. "Біля" означає небагато менше 2. Згідно даному нижче поясненню "рівень інтенсивності" відображає умови обробки парою для "деалюмінізації". Річ у тому, що результати пропарювання залежать як від природи каталізатора (тип цеоліту, тип зв'язувального, співвідношення Si/Al, величина кристалів, кристалічність, дефекти структури, присутність оклюдованих (поглинених) забруднювачів і т.п., так і від режиму обробки. Якщо враховувати перераховані параметри, зрозуміло, що мінімальна інтенсивність (жорсткість) парообробки не є абсолютною величиною, вона може варіюватися від каталізатора до каталізатора. Досвідчений фахівець може легко задати необхідний мінімум інтенсивності. При обробці регулювання можна здійснювати, наприклад, збільшуючи тривалість або підвищуючи температуру процесу. Критичними параметрами при обробці парою є, в основному, парціальний тиск пари, температура і тривалість. Якщо об'єкти обробки мають схожу [стехіометричну] природу, впливаюча дія надає тільки ступінь "інтенсивності парової обробки". Парова або гідротермічна обробка цеоліту при температурі вище 500 °C веде до 27 29 деалюмінізації каркаса. Ступінь деалюмінізації вимірюють за допомогою Al, Si MAS NMR спектроскопії, вимірюванням кислотності (по ТПД NH3) або за допомогою будь-яких інших методик, добре відомих на існуючому рівні техніки. Інтенсивність деалюмінізації визначається, головним чином, перерахованими вище параметрами, а саме - парціальним тиском пари, температурою і тривалістю обробки. Таким чином, "інтенсивність парової обробки (X)" визначають як відношення інтенсивності деалюмінізації в експериментальних умовах до деалюмінізації в стандартних умовах. Стандартними умовами в даному винаході прийнято рахувати пропарювання при 600 °C і 100 %-ній концентраціях пари при атмосферному тиску протягом 2 годин. Швидкість (інтенсивність) деалюмінізації (V) для каталізатора по даному винаходу розраховують по рівнянню: V ÷ Const × P(H2O) ^ 1.5 × tst / EXP(-0.03 × Tst), де P(H2O) - парціальний тиск пари (P/Pатм); T st - температура пропарювання в°C; tst - час в годинах (тривалість) обробки і ÷ - знак пропорційності. X (інтенсивність парової обробки) = Vексперим ум/Vстанд ум. Це рівняння вірне в інтервалі температур пропарювання від 500 °C до 760 °C. Таким чином, необхідний рівень інтенсивності парової обробки може бути досягнутий навіть при нижчих температурах в порівнянні із стандартними умовами за рахунок збільшення тривалості. Температура 625 °C забезпечує приблизно в 2 рази більшу інтенсивність парообробки в порівнянні із стандартними умовами при однаковому парціальному тиску пари і рівної тривалості процедури. Якщо температура на кроці урівноваження перевищує 760 °C (поза інтервалом), тривалість обробки парою складає, принаймні, 0,1 годин, а парціальний тиск пари - принаймні - 0,01 бар. У другому варіанті реалізації температура на кроці урівноваження переважно знаходиться в діапазоні від 625 до 870 °C. При реалізації сформований цеоліт (або молекулярне сито) кроку b) містить менше 1000 вмд натрію. При реалізації формований цеоліт (або молекулярне сито) на кроці b) містить менше 1000 вмд натрію, менше 1000 вмд калія і менше 1000 вмд заліза. При реалізації формований цеоліт (або молекулярне сито) на кроці b) містить менше 100 вмд натрію. При реалізації формований цеоліт (або молекулярне сито) на кроці b) містить менше 100 вмд натрію, менше 100 вмд калія і менше 500 вмд заліза. Докладний опис винаходу Що стосується процесу дегідратації при конвертації спиртів в олефіни, він був описаний в безлічі патентних заявок. До них можна віднести WO/2009/098262, WO/2009/098267, WO/2009/098268 і WO 2009/098269, зміст яких включений в дану заявку. Для процесу може бути залучений будь-який спирт, придатний для дегідратації у відповідний олефін. Переважно, спирт має два або більш за атоми вуглецю. Відповідний олефін матиме ту ж кількість атомів вуглецю, 4 UA 112781 C2 5 10 15 20 25 30 35 40 45 50 55 60 що і спирт. Застосовні спирти, що мають від 2 до 10 атомів вуглецю. Вимогам винаходу відповідають етанол, пропанол, бутанол і фенілетанол. Що стосується цеоліту на кроці а), у структуру якого входить, як мінімум, одне 10-членне кільце, як приклади можна привести наступні кристалосилікати: MFI (ZSM-5, силікаліт-1, бораліт C, TS-1), MEL (ZSM-11, силікаліт-2, бораліт D, TS-2, SSZ-46), FER (ферієрит, FU-9, ZSM-35), MTT (ZSM-23), MWW (MCM-22, PSH-3, ITQ-1, MCM-49), TON (ZSM-22, Theta-1, NU-10), EUO (ZSM-50, EU-1), MFS (ZSM-57) і сімейство ZSM-48 мікропористих матеріалів, що складаються з кремнію, алюмінію, кисню і, можливо, бору. Переважними структурами цеолітів є MFI, MTT, FER, MEL, TON, MWW, EUO, MFS. При реалізації використовують цеоліт ZSM-5 з атомним відношенням Si/Al в межах від 11 до 30, приготований без прямого внесення органічного темплата ("шаблону"). При реалізації застосовують цеоліт MFI з атомним відношенням Si/Al в межах від 30 до 200. Кожне з трьохбуквених позначень "MFI" і "MEL" представляє специфічний тип структури кристалосиліката згідно класифікації Комісії із структур Міжнародної асоціації цеоліту. Прикладами кристалічних силікатів типу MFI можуть служити синтетичний цеоліт ZSM-5 і силікаліт, а також інші відомі кристалосилікати типу MFI. Прикладами кристалосилікатів сімейства MEL може бути цеоліт ZSM-11 і інші відомі кристалосилікати типу MEL. Як інші приклади можна привести боралит D і силікаліт-2 згідно "Атласу типів цеолітових структур" (1987, Butterworths) Міжнародної асоціації цеоліту. Переважні кристалосилікати мають пори або канали, утворені кільцями з десятьма атомами кисню. Кристалічними силікатами є мікропористі кристалічні неорганічні полімери на каркасі з тетраедрів XO4, зв'язаних один з одним загальним іоном кисню, де X може бути тривалентним (Al, B …) або чотиривалентним (Ge, Si …). Кристалічна структура кристалосиліката обумовлюється специфічним порядком взаємозв'язку тетраедрів в каркасі. Величина просвіту пір кристалічного силікату визначається кількістю структурних блоків тетраедрів, або ж - атомів кисню, необхідних для формування пори, і природою катіонів, присутніх в порах. Вони володіють унікальним поєднанням наступних властивостей: велика площа внутрішньої поверхні; однорідні пори одного або більш дискретних розмірів; здібність до іонообміну; хороша термостійкість; і здатність адсорбувати органічні сполуки. Оскільки пори таких кристалосилікатів відповідні багатьом органічним молекулам, що знаходяться в практичному застосуванні, ці пори управляють входом і виходом реагуючих речовин і продуктів, проявляючи специфічну селективність в каталітичних реакціях. У структурі кристалосилікатів MFI пори утворюють [двомірну] систему двонаправлених пересічних каналів при наступних діаметрах пор: прямий подовжній канал [010]:0,53-0,56 нм і синусоїдальний подовжній канал [100]:0,51-0,55 нм. У структурі кристалосилікатів MEL пори утворюють систему двонаправлених пересічних прямих подовжніх каналів [100] при діаметрах пір 0,53-0,54 нм. При реалізації цеоліт піддають попередній обробці парою. Попередню обробку проводять при температурах в діапазоні від 420 до 870 °C, переважно - від 480 до 800 °C. Парціальний водяний тиск може складати від 13 до 100 кПа. Пароподібна атмосфера, переважно, включає від 5 до 100 об. % пара із змістом від 0 до 95 об. % газу, переважно, азоту або повітря. Обробка парою триває, в основному, від 0,01 до 200 годин, переважно - від 0,05 до 50 годин, переважно протягом, щонайменше, 0,1 години, переважніше - від 0,1 до 50 годин, ще переважніше - від 0,5 до 50 годин і найпереважніше - від 1 до 50 годин. Метою обробки парою є зменшення кількості алюмінію тетраедра в каркасі кристалосиліката через утворення оксиду алюмінію. Переважний залишок тетраедра Al в цеоліті складає між 6027 95 %. Цей показник може бути визначений за допомогою Al MAS NMR або TPD NH3. Довільно, вказаний оксид алюмінію може бути видалений кислотним вилуговуванням. При реалізації ZSM-5 з атомним відношенням Si/Al в межах від 11 до 30, отриманим без прямого введення органічного темплата, підлягає попередній обробці парою. Додатково, якщо при приготуванні цеоліту були використані лужні або лужноземельні метали, молекулярне сито може підлягати проходженню кроку іонного обміну. Традиційно, іонообмін виконують у водних розчинах з використанням солей амонія або неорганічних кислот. При реалізації цеоліт піддають деалюмінізації, при якій видаляють до 10 мас. % алюмінію. Така деалюмінізація може здійснюватися за будь-якою загальноприйнятою технологією, але переважним є пропарювання з подальшим довільним вилуговуванням. Крісталосилікат з відношенням Si/Al, щонайменше, в межах 30-200 може бути синтезований як такий або приготований деалюмінізацією кристалосиліката з нижчим відношенням Si/Al. Що стосується кроку b) зв'язувальне вибирають по стійкості до температур і інших умов експлуатації каталізатора. Зв'язувальним може служити неорганічний компонент, вибраний з таких матеріалів, як діоксид кремнію, металосилікати, діоксид цирконію, борат, оксид алюмінію, 5 UA 112781 C2 5 10 15 20 25 30 35 40 45 50 55 60 алюмосилікати, фосфати, наприклад аморфні алюмофосфати, фосфорнокислий кальцій, глини, оксиди металів, такі як Zr02 і/або метали, або гелі, що включають суміші кремнезему і оксидів металів. При реалізації зв'язувальне є, в основному, нейтральним (інертний) неорганічним матеріалом, вибраним з числа кремнезему, некислотного глинозему, аморфних алюмофосфатів, металофосфатів, глин або їх сумішей. Нейтральна природа матеріалу зв'язувального, дозволяє обмежити побічні реакції, що ведуть до утворення важких оксигенатів і вуглеводнів, етану, ацетальдегіду і т.д. Найбільш переважним для каталізатора по даному винаходу є зв'язувальне, що містить кремнезем (діоксид кремнію). Відносні долі змісту тонкоподрібненого матеріалу кристалосиліката і неорганічного оксиду зв'язувального можуть широко варіюватися. Не вносячи обмежень, як приклади джерел кремнію можна привести силікати, обложені кварци, наприклад, лінійку матеріалів Цеосил (Zeosil) від Rhodia, колоїдний діоксид кремнію, зокрема, Аеросил-200 (Aerosil-200) від Degussa Inc., Нью-Йорк, США, з'єднання кремнію типу тетраалкілортосилікатів, наприклад, тетраметилортосилікат (ТМОС / TMOS) і тетраетилортосилікат (ТЕОС / TEOS), колоїдні оксиди кремнію або їх водні суспензії, зокрема, зол Ludox-HS-40 від E.I. du Pont de Nemours, Уїлмінгтон, Делавер, США, кременева кислота, силікат лужного металу, або будь-яка комбінація з них. Іншими відповідними формами аморфного діоксиду кремнію можуть бути кварцеві пудри, зокрема Ultrasil VN3SP (від Degussa). Іншими, також не обмежувальними, прикладами тих, що відповідають вимогам джерел твердого діоксиду кремнію є її спеціальні гранульовані гідрофільні колоїдні форми, мезопористий діоксид кремнію марки EXP і обложений діоксид кремнію з великою площею поверхні SIPERNAT від Evonik, HiSil 233 EP (від PPG Industries) і Tokusil (від Tokuyama Asia Pacific). Крім того, відповідними вимогам є такі джерела аморфного діоксиду кремнію, як силіказоли, що є стійкими колоїдними дисперсними системами частинок аморфного діоксиду кремнію, переважно, у водному середовищі або в середовищі органічної рідини. Необмежувальними прикладами доступних на ринку силіказолей є матеріали з торговими назвами: Nyacol (від Nyacol Nano Technologies, Inc. або PQ Corp.), Nalco (від Nalco Chemical Company), Ультрасоль (від RESI Inc.), Ludox (від W.R. Grace Davison), NexSil (від NNTI). Багато силіказолей отримують з силікату натрію, і вони неминуче містять натрій. При цьому встановлено, що присутність іонів натрію може викликати спікання маси кремнезему при високій температурі і/або впливати на протікання каталізу. Через це при використанні силіказолей, що містять натрій, може бути потрібний крок іонного обміну, щоб редукувати або видалити натрій. Для пропуску кроку іонного обміну слід використовувати силіказолі, що містять малу кількість або, в ідеалі, що не містять розпізнавані сліди натрію і що мають показник рН менше 7. Найпереважніше, якщо силіказоль, використовуваний в процесі, володіє невеликою кислотністю за наявності або за відсутності полімерних стабілізаторів. Не вводячи обмеження, можна привести приклади силіказолей, які не містять залишкові сліди натрію: Bindzil 2034DI, Levasil 200, Nalco 1034A, Ultra-Sol 7H або NexSil 20A. В деяких випадках застосуємо дисперсний кремнезем, приготований з використанням алкіламонія. Необмежувальними прикладами комерційних гіпонатрієвих силіказолей, стабілізованих аміаком або катіонами алкіламонія, можуть служити LUDOX TMA (від W.R. Grace Davison) або VP WR 8520 (від Evonik). Особливо переважні силіказолі із змістом SiO2 більше 30 % і навіть до 50 мас. %, наприклад, W1250, W1836, WK341, WK7330 від Evonik. Переважним джерелом кремнію служить силіказоль або силіказоль у поєднанні з обложеним або колоїдним діоксидом кремнію. Типи силіказолей, з яких формують зв'язаний каталізатор для процесу дегідратації спиртів, є комерційно доступними аквазолами або органозолями, що містять частинки диспергованого колоїдного діоксиду кремнію. Як силіказоль може бути використаний кремнекислий натрій. У інших випадках також можуть бути використані силікагель, колоїдний або пірогенний діоксид кремнію як зв'язувального діоксиду кремнію в молекулярно-ситовому каталізаторі. Кременева кислота ще одне можливе джерело діоксиду кремнію. Переважний низький вміст натрію в зв'язувальному - не більше 1000 млн. дол. Відомо, що глини в значній мірі інертні в широкому діапазоні реакційних умов. Вимогам відповідають глини, що містять продукти, які промислово випускаються, такі як каолін, каолініт, монтморилоніт, атапульгит, сапоніт і бентоніт. Ці глини можуть використовуватися в природному стані або у високоактивних формах, отриманих, як правило, шляхом кислотної 6 UA 112781 C2 5 10 15 20 25 30 35 40 45 50 55 60 обробки. Постачальниками на ринку цих глин є Thiele Kaolin Company, American Colloidal Co. та інші. Як зв'язувальне глини сприяють посиленню стійкості каталізатора, підвищуючи опірність його частинок стиранню, а глини у поєднанні зі зв'язувальним підвищують міцність частинок. На додаток до цього, глини вступають у взаємодію у вигляді тонких частинок, що мають підвищену компактність, за рахунок чого при з'єднанні з молекулярним ситом і зв'язувальним компонентом, утворюють щільніші частинки, забезпечуючи бажані властивості високої щільності. У перелік глин, використовуваних в цьому процесі для посилення міцності, включені без внесення обмеження каолін, каолініт, монтморилоніт, сапоніт, бентоніт і галуазит. На практиці, зв'язувальний матеріал, часто за своєю природою достатньо пористий, що сприяє підвищенню ефективності конверсії етанолу в етилен. Зв'язувальним може бути як аморфний монокомпонент, так і суміш двох або більше окремих аморфних складів. При формуванні каталізатора - зв'язувальне + цеоліт - об'єм пори складає між 30 Å і 1000 Å, щонайменше, при (питомому об'ємі) 0,25 куб. см/г, переважно - між 0,25 і 1 куб. см/г, переважно, 3 щонайменше, 0,26 куб. см/г, найпереважніше - між 0,27-0,92 куб. см/г. "Куб. см" означає см . При реалізації матеріал зв'язувального володіє кислотними властивостями і може стимулювати перетворення етанолу. Рекомендуючи до застосування типи з'язувальних, слід зазначити, що термін алюмосиликат не означає фізичну суміш діоксиду кремнію (кремнезему) і оксиду алюмінію (глинозему), а означає кислотний і аморфний матеріал, отриманий сумісним гелеутворенням (согеліруванням) або соосадженням. Термін "согелірування" (від англ. "cogel / cogelling / cogelled") добре відомий і описаний на існуючому рівні техніки, наприклад, в US 3,909,450 B1, US 3,274, 124 B1 і US 4,988,659 B1. Согеліруванням або соосадженням можна отримувати аморфні матеріали, такі ж ефективні для застосування як зв'язувальні або наповнювачі. До них можна віднести матеріали цирконієвосилікатні, торієвосилікатні, берілієвосилікатні, титаносилікатні, торієвоалюмосилікатні, цирконієвоалюмосилікатні, алюмофосфатні, їх суміші і т.п. У іншому варіанті реалізації каталізатор містить такі алюмінійвмістні матеріали, як гідроокис алюмінію, γ-оксид алюмінію, беміт, діаспорів і перехідні оксиди алюмінію, такі як α-оксид алюмінію, β-оксид алюмінію, γ-оксид алюмінію, δ-оксид алюмінію, ε-оксид алюмінію, κ-оксид алюмінію і ρ-оксид алюмінію, тригідроксид алюмінію, такий як гібсит, байеріт, нордстрандіт, дойеліт і їх суміші. Від каталізатора вимагається хороша межа міцності при стисненні, оскільки в комерційному застосуванні бажано запобігати подрібненню зносу каталізатора до порошкоподібного стану. Подібні окисні зв'язувальні традиційно використовують тільки з метою підвищення опору розчавлюванню каталізатора. Склад каталізатора може бути приготований по будь-якій з приведених вище рецептур, відомих на поточному рівні техніки. Проте, переважна послідовність, при якій спочатку частинки каталізатора насухо змішують зі зв'язувальним матеріалом, потім розріджують, переважно, водою, переважно, з введенням пластифікаторів, доводячи до пастоподібного стану. Як пластифікуюча добавка (структуронапрямного агента) використовують такий матеріал, який руйнується при подальшій термообробці, припустимо, при випаленні (кальцинуванні). До відповідних для цього матеріалів відносяться, зокрема, алкілована похідна целюлоза, оксиетилцелюлоза (ОЕЦ / HEC), тилоза, альгінат амонія, полівінілпіролідон, гліцерин і полієтиленгліколь. Для додаткового посилення міцнісних характеристик каталізатора матеріал зв'язувального передбачає скріплення тонкодисперсного кристаліту в структурі молекулярного сита з утворенням крупніших частинок, що відповідають вимогам процесів промислового каталізу. Формування суміші b) передбачає широку геометричну різноманітність, включаючи екструдати, сфери, таблетки та ін. Далі, рівномірно перемішану пасту формують, наприклад, розпилювальною сушкою, з отриманням мікросфер, гранул, або, переважно, екструзією. Потім, пасту екструдують, наприклад, за допомогою поршневого екструдера, у вигляді волокон, припустимо, циліндрового перетину, сушать, знов прожарюють і рубають на гранули потрібної довжини. Що стосується пропорцій цеоліту, одного або більше зв'язувальних і структуронапрямних агентів. В міст цеоліту може складати від 5 до 95 % по масі каталізатора. Каталізатор включає цеоліт і, щонайменше, одне із зв'язувальних і структуронапрямних агентів. Вміст цеоліту в каталізаторі знаходиться, переважно, в діапазоні від 15 до 90 %, переважніше - від 20 до 85 % по загальній масі каталізатора. Після формування, сушки або просушування композиція молекулярно-ситового 7 UA 112781 C2 5 10 15 20 25 30 35 40 45 50 55 60 каталізатора, переважно, проходить термічну обробку, наприклад, прожарення, для затвердіння, додання міцності і/або активації. Для цього термообробка, переважно, проводиться при температурі не нижче 400 °C протягом від 1 до 48 годин. Прожарення (кальцинування) може бути виконане, наприклад, в роторному кальцинаторі (обертальній обпалювальній печі), в кальцинаторі з киплячим шаром або в пакетній сушильній шафі. Що стосується іонообміну на кроці с), його метою, переважно, є отримання - до взаємодії з фосфатуючим агентом - цеолітового молекулярного сита по заданій формулі, включаючи інертне зв'язувальне, із змістом менше 1000 вмд лугу і лужноземельних металів, Na, K, Fe, а також менше 200 млн. дол. відновлювально-окислювальних і інертних елементів, таких як Zn, Cr, Rh, Mn, Ni, V, Мо, Co, Cu, Cd, Pt, Pd, Ir, Ru, Re. Це можна досягти за допомогою відомого в техніці додаткового кроку зворотного іонообміну. При реалізації каталізатор включає молекулярне сито, оброблене для зменшення змісту лужного металу менше, ніж до 100 млн. дол., до або після кроку обробки парою d). Хоча, в принципі, змішування із зв'язувальним і іонний обмін можуть бути виконані в довільному порядку, переважно, іонний обмін роблять після формування, але перед введенням фосфору. Переважно, крок іонного обміну виконують з формованим прожареним каталізатором до або після кроку обробки парою d). Що стосується обробки парою на кроці d), ця процедура відома також як передобробка (попередня обробка) парою в зіставленні з кінцевою (завершальною) обробкою парою на кроці i). Обробку проводять при в інтервалі температур від 420 до 870 °C, переважніше - від 480 до 800 °C. Парціальний водяний тиск може складати від 13 до 100 кПа. Пароподібна атмосфера, переважно, включає від 5 до 100 об. % пара із змістом від 0 до 95 об. % газу, переважно, азоту або повітря. Обробка парою триває, в основному, від 0,01 до 200 годин, переважно - від 0,05 до 50 годин, переважно - протягом, щонайменше, 0,1 години, переважніше - від 0,1 до 50 годин, ще переважніше - від 0,5 до 50 годин і найпереважніше - від 1 до 50 годин. Метою обробки парою є зменшення кількості алюмінію тетраедра в каркасі кристалосиліката через утворення оксиду алюмінію. Переважний залишок тетраедра Al в цеоліті складає між 60Al 95 %. Цей показник може бути визначений за допомогою 27 MAS NMR або TPD NH3. Що стосується введення фосфору (P) на кроці e), його виконують при зниженому або атмосферному тиску при температурі від 10 до 400 °C. Джерело фосфору може бути (без обмеження об'єму патенту) як у водному, так і в неводному середовищі. При варіанті реалізації з неводним середовищем таке середовище вибирають з групи, що включає етанол, метанол або інші спирти. Переважними процедурами є імпрегнація (просочення) і парофазне хімічне осадження. Вказані методи - обов'язкові для першого варіанту реалізації винаходу. Ці методики характеризуються мінімальними втратами і збереженням близького до максимального змісту фосфору в каталізаторі. При реалізації прекурсор (початковий матеріал) каталізатора обробляють джерелом фосфору, що вводиться в потік пари. В цьому випадку фосфатування здійснюють за помірних умов пропарювання при температурі 100-400 °C потоком пари, що містить фосфор. Фосфор вводять, обробляючи прекурсор каталізатора (цеоліт + зв'язувальне) розчином, що містить джерело фосфору, при температурі 25-100 °C протягом 0,1-96 годин, з подальшою фільтрацією або випаровуванням. При реалізації об'єм названого кислого розчину із змістом P, переважно, складає між 2 і 10 літрами на кг цеоліту плюс зв'язувальне. Номінальна тривалість - від 0,5 до 24 годин. Переважно, водний кислий розчин із змістом джерела P має pH 3, переважно - 2, або нижче. Переважно, вказаний водний кислий розчин готують на основі кислот фосфору, суміші кислот фосфору і органічної або неорганічної кислоти, або суміші солей кислот фосфору і органічних або неорганічних кислот. Кислоти фосфору або відповідні солі можуть відноситися до типу 32фосфатів ([PO4] , будучи триосновними), фосфітами ([HPO3] , будучи двоосновними) або 1гіпофосфітами ([H2PO2] , будучи одноосновними). З типу фосфатів також застосовні ді- або (n+2)поліфосфати ([PnO3n+1] ). Контакт цеоліту + зв'язувальне з P-вмісним компонентом, може проходити в умовах дефлегмації. У переважному варіанті реалізації застосовують метод імпрегнації первинним змочуванням (просочення при початковому зволоженні). При цьому фосфор вводять просоченням обмеженою кількістю вологи, що контактує з каталізатором. Цей метод відомий також під назвою "суха імпрегнація". Первинне змочування (початкове зволоження) (IW), або імпрегнація первинним змочуванням (просочення при початковому зволоженні) (IWI) - це загальнозастосовна 8 UA 112781 C2 5 10 технологія синтезу гетерогенних каталізаторів. Як правило, прекурсор (фосфорвмісне з'єднання) розчиняють у водному або органічному розчині. Об'єм розчину, використовуваного для розчинення прекурсора, значно близький до об'єму пір прекурсора каталізатора, що включає зв'язувальне і цеоліт. Потім, розчин, що містить прекурсор, додають до початкової композиції каталізатора. За рахунок капілярної дії розчин всмоктується в пори. Після цього каталізатор може бути висушений і прожарений для видалення летючих компонентів розчину і осадження фосфору на поверхні каталізатора. Перед імпрегнацією порція може бути просушена або прожарена. Імпрегнація може проходити при кімнатній або підвищеній температурі. Як правило, поглинаючу здатність визначають шляхом просочення водою висушеного екструдованого цеоліту до повного намокання. Зважуючи цеоліт перед і після просочення (імпрегнації), визначають поглинаючу здатність: Абсорбуюча здатність % Вага після імпрегнаці ї суха вага * 100 суха вага 15 20 25 30 35 40 45 50 55 На практиці для імпрегнації використовують розчин H3PO4. Переважно, для імпрегнування застосовують суміш H 3PO4 з її амонієвими солями, забезпечуючи pH-фактор водного розчину вище 2,0. При реалізації джерелами фосфору служать в значній мірі вільні від металу компоненти, наприклад H3PO4, фосфати амонію або органічні сполуки фосфору. "В значній мірі вільний від металу" означає, що присутня частка металу ніяк не перешкоджає введенню P. Така присутність може складати, допустимий, менше 1000 вмд. Вміст фосфору в каталізаторі може знаходитися в діапазоні від 0,5 до 30 мас. %, переважно - від 0,5 до 9 мас. %. При реалізації крок фосфатування здійснюють перед або одночасно з введенням металу. Що стосується кроку f), вводити можна один або більше металів. Метали, що вводяться, вибирають серед лужноземельних або рідкоземельних металів. Один або більше лужноземельних або рідкоземельних металів M вибирають, переважно, з Mg, Ca, Sr, Ba, La, Ce. Переважніше, М - лужноземельний метал. Найпереважніше, М - Ca. Зокрема, у разі Pмодифікації шляхом обробки парою і вилуговування М може бути рідкоземельним металом, таким як La і Ce. Метал вносять, переважно, в розчинній формі. M-вмісний компонент переважно, є органічною сполукою, сіллю, гідроокисом або оксидом. При контакті з молекулярним ситом таке з'єднання, переважно, знаходиться в розчиненій формі. Можливий варіант, при якому розчин M-вмісної сполуки готують після його контакту з молекулярним ситом. M-вмісними сполуками можуть бути сульфати, форміати, нітрати, ацетати, галоїди, оксигалоіди, оксалати, борат, карбонати, гідроксиди, оксиди і їх суміші. Сюди ж можна віднести вуглекислий кальцій. Погано розчинні у воді M-вмісні сполуки можуть бути розріджені з отриманням добре розчинної композиції за допомогою нагріву і/або зміни pH-фактору розчину за рахунок внесення фосфорної, оцетової або азотної кислоти або відповідних ним солей амонію. Що стосується кроку g), процедура промивки може бути проілюстрована. Відповідно до даного винаходу каталізатор промивають водою протягом від 0,1 до 48 годин, переважно, протягом від 0,5 до 36 годин і найпереважніше - приблизно від 1 до 24 годин. Температура води складала приблизно між 20 °C і 180 °C, переважно - між 20 °C і 100 °C і найпереважніше - між 25 °C і 60 °C. Наприклад, температура води може бути біля 30 °C. Після промивки водою каталізатор може бути просушений при > 60 °C. По розсуду вода може містити, щонайменше, одну розчинену тверду речовину, вибрану з групи, куди входять хлорид амонія, фосфат амонія, сульфат амонія, ацетат амонія, карбонат амонія, нітрат амонія і суміші з них. Що стосується кроку h), кальцинування виконують в атмосфері повітря або інертного газу, як правило, при температурі від 350 до 900 °C протягом від 1 до 48 годин. Додатково повітря або інертний газ можуть містити пару в концентрації від 10 до 90 об. %. Що стосується кроку i), у першому варіанті реалізації винаходу він може бути здійснений в діапазоні 420-870 °C, переважно, в діапазоні 480-870 °C, переважно - від 625 до 870 °C, переважніше - від 700 до 800 °C, і найпереважніше - в діапазоні від 720 до 800 °C. Можливий варіант, при якому цей крок виконують при 420, - 600 °C, переважно - при 420-580 °C. У другому варіанті реалізації винаходу він може бути здійснений шляхом обробки парою при інтенсивності парообробки вище приблизно 2, або альтернативно - при температурі вище 625 °C, переважно - від 625 до 870 °C, переважніше - від 700 до 800 °C, найпереважніше - в 9 UA 112781 C2 5 10 15 20 25 30 35 40 45 50 55 60 діапазоні від 720 до 800 °C. Парціальний водяний тиск може складати від 13 до 100 кПа. Пароподібна атмосфера, переважно, включає від 5 до 100 об. % [водяного] пара із змістом від 0 до 95 об. % газу, переважно, азоту або повітря. Тривалість обробки парою складає, в цілому, від 0,01 до 200 годин, переважно - від 0,05 до 50 годин, переважно - 0,1 години, переважно - від 0,1 до 50 годин, переважніше - від 0,5 до 50 годин і найпереважніше - від 1 до 50 годин. Кваліфікований фахівець розуміє також, що олефіни, отримані способом дегідратації по даному винаходу, наприклад, здібні до полімеризації. Якщо олефін - етилен, він може бути, наприклад, полімеризований в поліетилени, дімерізований в бутен, потім ізомерізований в ізобутен, який, реагуючи з етанолом, утворює ЕТБЕ (етил-трет-бутиловий ефір), дімерізований в бутан з подальшою взаємодією з етиленом через реакцію обміну з утворенням пропілену; перетворений в пропілен за допомогою металевого, кислотного або біфункціонального каталізатора, використаний для алкилірування бензолу з утворенням етилбензолу, дімерізований в 1-бутен, тримерізований в 1-гексен або тетрамерізований в 1-октен, після чого названі сомономери альфа-олефінів далі реагують з етиленом, утворюючи поліетилен, дімерізований в 1-бутен, тримерізований в 1-гексен або тетрамерізований в 1-октен, після чого названі сомономери альфа-олефінів далі реагують з етиленом, утворюючи поліетилен, перетворений в етиленоксид і етилгліколі, або перетворений в хлористий вініл. Даний винахід відноситься також до вищеназваних поліетиленам, поліпропілену, пропілену, бутену, гексану, октену, ізобутену, ЕТБЕ, хлористому вінілу, етиленоксиду і етилгліколю. Приклади ПРИКЛАД 1 Зразок цеоліту ZSM-5 (Si/Al = 12) у формі NH4 (зміст Na-250 млн. дол., синтезований без шаблону) змішували з діоксидом кремнію як зв'язувальне у співвідношенні 80:20 з подальшим введенням присадок, поліпшуючу екструзію і формування. Кінцевий вміст Na в каталізаторі склав 320 млн. дол. Екструдований зразок сушили 2 години при 140 °C, прожарювали 2 годин при 600 °C з подальшою обробкою парою при 550 °C протягом 6 годин при 100 %-ній насиченості пари. Пропарену тверду речовину імпрегнірували первинним змочуванням водним розчином фосфорної кислоти для введення в каталізатор порядка 3 мас. % фосфору. Просочену тверду речовину сушили протягом 16 годин при 110 °C. Потім, фосфатований зразок просочували методом первинного змочування розчином азотнокислого кальцію, отриманого розчиненням вуглекислого кальцію для введення 1 мас. % кальцію в тверду речовину. Просочену тверду речовину сушили протягом 16 годин при 110 °C. Отриманий каталізатор, що містить 2,8 мас. % фосфору і 0,8 мас. % кальцію пропарювали 2 години при 600 °C і 100 %-ній насиченості пари (інтенсивність парообробки 1). Зразок надалі позначений як зразок A. Отриманий каталізатор, що містить близько 2,8 мас. % фосфору і 0,8 % кальцію пропарювали 1 годину при 750 °C і 100 %-ній насиченості пари (інтенсивність парообробки 45). Далі зразок буде позначений як зразок B. Загальний об'єм порового простору, зміряний 3 методом ртутної інтрузійної порозиметрії, складав 0,36 см /г. Випробування каталізатора проводили з 1 мл грануляту (35-45 осередків), який завантажували в трубчастий реактор з внутрішнім діаметром 11 мм. Суміш з 25 мас. % EthOH і 75 мас. % H2O приводили у взаємодію з каталізатором, описаним в прикладі I, в реакторі з нерухомим шаром каталізатора при 380 °C, WHSV (ваговий вартовий об'ємної швидкості = -1 об'ємній швидкості подачі продукту на одиницю ваги каталізатора в годину) = 7 годин P = 2 бари. Результати відбиті в таблиці 1 нижче. Числові значення виражають масові відсотки за змістом вуглецю. ПРИКЛАД 2 Зразок цеоліту ZSM-5 (Si/Al = 12) у формі NH4 (що містить 250 млн. дол. Na і синтезований без шаблону) змішували з оксидом кремнію як зв'язувальне в пропорції 80:20 з подальшим введенням присадок для поліпшення екструзії і формування. Кінцевий вміст Na в каталізаторі склав 320 млн. дол. Екструдований зразок сушили 16 годин при 110 °C, прожарювали 10 годин при 600 °C з подальшою обробкою парою при 550 °C протягом 6 годин при 100 %-ній насиченості пари. Далі, оброблений парою сформований цеоліт приводили у взаємодію з водним розчином H3PO4 (85 мас. %) в умовах первинного змочування. Потім, вводили 1 г CaCO 3. Після перемішування протягом 30 хвилин, систему охолоджували при кімнатній температурі, а надлишок розчину видаляли фільтрацією без промивки. Витягнуту тверду речовину сушили 16 годин при 110 °C з подальшою обробкою парою при 600 °C протягом 2 годин при 100 %-ній насиченості пари (інтенсивність парообробки 1). 10 UA 112781 C2 5 10 15 20 25 30 Приготований каталізатор містив приблизно 1,7 мас. % фосфору і 0,4 мас. % кальцію. Далі зразок буде позначений як зразок C. Потім, продуктивність каталізатора оцінювали в тих же робочих режимах, які описані вище, з використанням 1 мл каталізатора (35-45 осередків), завантаженого в трубчастий реактор з внутрішнім діаметром 11 мм. Суміш 25 мас. % ETOH і 75 мас. % H2O реагувала з каталізатором C в реакторі з нерухомим шаром каталізатора при 380 °C, WHSV (ваговий вартовий об'ємної -1 швидкості) = 7 годин. , P = 2 бари. Результати представлені в таблиці 1. Числові значення виражають масові відсотки за змістом вуглецю. ПРИКЛАД 3 Зразок цеоліту ZSM-5 (Si/Al = 12) у формі NH4 (що містить 250 млн. дол. Na і синтезований без шаблону) змішували з оксидом кремнію, який пов'язує, в пропорції 80:20 з подальшим введенням присадок для поліпшення екструзії і формування. Кінцевий вміст Na в каталізаторі склав 320 млн. дол. Екструдований зразок сушили 16 годин при 110 °C, прожарювали 10 ч. при 600 °C з подальшою обробкою парою при 550 °C протягом 6 годин при 100 %-ой насиченості пари. 12 г обробленої водяною парою твердої речовини імпрегнірували методом первинного змочування водним розчином, що містить 1,54 г NH4H2PO4. Просочену тверду речовину сушили протягом 16 годин при 110 °C. Після цього фосфатований зразок імпрегнірували методом первинного змочування розчином азотнокислого кальцію, отриманого розчиненням 0,3 г вуглекислого кальцію в азотній кислоті. Просочену тверду речовину сушили 16 ч. при 110 °C з подальшою обробкою парою при 600 °C протягом 2 годин при 100 %-ній концентрації пари (інтенсивність парообробки - 1). Приготований каталізатор містив приблизно 2,54 мас. % фосфору і 0,82 мас. % кальцію. Далі зразок буде позначений як зразок D. Потім, продуктивність каталізатора оцінювали в тих же робочих режимах, які описані вище, з використанням 1 мл каталізатора (35-45 осередків), завантаженого в трубчастий реактор з внутрішнім діаметром 11 мм. Суміш 25 мас. % ETOH і 75 мас. % H2O реагувала з каталізатором -1 D в реакторі з нерухомим шаром каталізатора при 380 °C, WHSV = 7 годин , P = 2 бари. Результати представлені в таблиці 1. Числові значення виражають масові відсотки за змістом вуглецю. Таблиця 1 Зразок P (бар) T (°C) WHSV (ч-1) конверсія ETOH (мас. % CH2) A 2 380 7 99.9 B 2 380 7 99.8 C 2 380 7 99.9 D 2 380 7 99.9 DEE Ацетальдегід ETOH Вихід по C (мас. % CH2) CH4 C2 C2 = C3 = C4 +олефін Не визначено Селективність по C (мас. % CH2) C2 = Чистота фракції C2 (%) 0.0 0.31 0.10 0.0 0.17 0.20 0.0 0.17 0.05 0.0 0.13 0.05 0.00 0.13 97.9 0.56 0.86 0.10 0.00 0.06 99.0 0.07 0.48 0.06 0.00 0.11 97.3 0.7 1.6 0.07 0.00 0.12 97.4 0.8 1.4 0.08 98.0 99.87 99.20 99.94 97.4 99.88 97.4 99.87 ФОРМУЛА ВИНАХОДУ 35 1. Спосіб отримання каталізатора для конвертації щонайменше одного спирту в легкі олефіни в процесі дегідратації з отриманням олефіну, що має однакове із спиртом число атомів вуглецю, при цьому каталізатор приготований на основі модифікованого фосфором цеоліту способом, що включає наступні кроки у вказаній послідовності: a) узяти цеоліт, в структуру якого входить хоч би одне десятичленне кільце; 11 UA 112781 C2 5 10 15 20 25 30 35 40 45 50 55 60 b) змішати цеоліт, вказаний в кроці а), як мінімум, з одним зі зв'язувальних компонентів діоксид кремнію, діоксид цирконію, борати, оксид алюмінію, алюмосилікати, фосфати, глини, оксиди металів, гелі або їх суміші, після чого сформувати суміш; d) обробити парою сформований каталізатор; e) ввести в каталізатор щонайменше 0,1 мас. % фосфору, застосовуючи первинне змочування (IW) або імпрегнацію первинним змочуванням (IWI); h) кальцинувати каталізатор; і) обробити каталізатор парою - крок приведення в рівноважний стан. 2. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 420 до 870 °C. 3. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 480 до 870 °C. 4. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 625 до 870 °C. 5. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 700 до 800 °C. 6. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 720 до 800 °C. 7. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 420 до 600 °C. 8. Спосіб за п. 1, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 420 до 580 °C. 9. Спосіб отримання каталізатора для конвертації щонайменше одного спирту в легкі олефіни в процесі дегідратації з отриманням олефіну, що має однакове із спиртом число атомів вуглецю, при цьому каталізатор приготований на основі модифікованого фосфором цеоліту способом, що включає наступні кроки у вказаній послідовності: a) узяти цеоліт, в структуру якого входить хоч би одне десятичленне кільце; b) змішати цеоліт, вказаний в кроці а), як мінімум з одним зі зв'язувальних компонентів діоксид кремнію, діоксид цирконію, борати, оксид алюмінію, алюмосилікати, фосфати, глини, оксиди металів, гелі або їх суміші, після чого сформувати суміш; d) обробити парою сформований каталізатор; e) ввести в каталізатор щонайменше 0,1 мас. % фосфору, h) кальцинувати каталізатор; і) виконати обробку каталізатора парою, звану також кроком приведення в рівновагу, при показнику інтенсивності парообробки (X) не менше 2, при цьому показник інтенсивності парообробки (X) визначений як відношення інтенсивності парообробки деалюмінізації відношення в експериментальних умовах до деалюмінізації в стандартних умовах Хінт. парообробки=Vексп.умови/Vстанд.умови. 10. Спосіб за п. 9, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 625 до 870 °C. 11. Спосіб за п. 9, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 700 до 800 °C. 12. Спосіб за п. 9, який відрізняється тим, що обробку парою на кроці і) виконують в діапазоні температур від 720 до 800 °C. 13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що формований цеоліт або молекулярне сито на кроці b) містить менше 100 масових частин на мільйон натрію. 14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що формований цеоліт або молекулярне сито на кроці b) містить менше 100 масових частин на мільйон натрію, менше 100 масових частин на мільйон калію і менше 500 масових частин на мільйон заліза. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що спирт вибирають з етанолу, пропанолу, бутанолу і фенілетанолу. 16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що цеоліт вибирають з MFI, МТТ, FER, MEL, TON, MWW, EUO, MFS. 17. Спосіб за п. 16, який відрізняється тим, що як цеоліт застосовують ZSM-5 з атомним відношенням Si/Al в межах від 11 до 30, приготований без прямого внесення органічного темплату. 18. Спосіб за п. 16, який відрізняється тим, що як цеоліт застосовують MFI з атомним відношенням Si/Al в межах від 30 до 200. 19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на кроці e) кількість фосфору на каталізаторі складає від 0,5 до 30 мас. %. 12 UA 112781 C2 5 20. Спосіб за п. 19, який відрізняється тим, що кількість фосфору на каталізаторі складає від 0,5 до 9 мас. %. 21. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на кроці f) вводять метал Μ - лужноземельний або рідкісноземельний метал, переважно один або більше з: Mg, Ca, Sr, Ba, La, Се. 22. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що об'єм пор каталізатора - цеоліт + зв'язувальне - складає між 30 Å і 1000 Å при питомому об'ємі щонайменше 0,25 куб. см/г. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюUse of a catalyst comprising a phosphorus modified zeolite in an alcohol dehydration process

Автори англійськоюNesterenko, Nikolai, Minoux, Delphine, Adam, Cindy, Dath, Jean-Pierre, Lopez, Joseph, Euzen, Patrick

Автори російськоюНестеренко Николе, Мину Дельфин, Адам Синди, Дат Джин-Пьер, Лопэз Жозэф, Эзэн Патрик

МПК / Мітки

МПК: B01J 29/85, C07C 1/20, B01J 37/10, B01J 37/28, B01J 29/40

Мітки: містить, процесу, спиртів, каталізатора, цеоліт, спосіб, дегідратації, фосфором, варіанти, отримання, модифікований

Код посилання

<a href="https://ua.patents.su/15-112781-sposib-otrimannya-katalizatora-shho-mistit-modifikovanijj-fosforom-ceolit-dlya-procesu-degidrataci-spirtiv-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання каталізатора, що містить модифікований фосфором цеоліт, для процесу дегідратації спиртів (варіанти)</a>

Попередній патент: Спосіб видалення забруднюючих оксигенатів з потоку етилену

Наступний патент: Гофрувальна суміш та її застосування

Випадковий патент: Теплообмінний апарат