Здійснення процесів, які використовують каталізатор, що дезактивується з часом

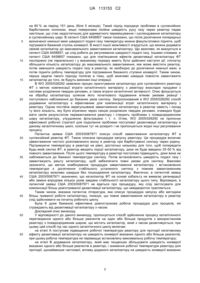

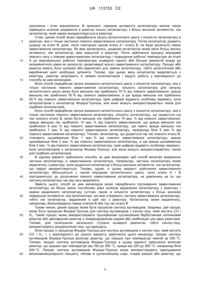

Формула / Реферат

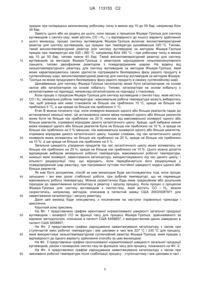

1. Спосіб здійснення процесу синтезу вуглеводнів для каталітичного перетворення одного або більше реагентів на один або більше продуктів з використанням реактора з псевдозрідженим шаром, який містить каталізатор, що з часом дезактивується, який включає під час каталітичного циклу:

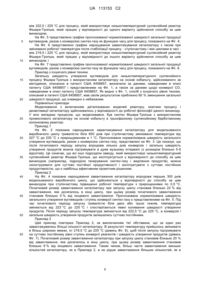

на етапі А поступове підвищення робочої температури реактора для протидії негативному впливу дезактивації каталізатора на швидкість конверсії вказаних одного або більше реагентів, при цьому робоча температура не перевищує встановлену максимальну робочу температуру;

на етапі В додавання каталізатора, який має тенденцію збільшувати швидкість конверсії вказаних одного або більше реагентів в реакторі, і зниження робочої температури реактора для протидії, щонайменше часткової, впливу доданого каталізатора на швидкість конверсії вказаних одного або більше реагентів, при цьому робоча температура залишається вищою, ніж встановлена мінімальна робоча температура; і

повторення етапів А і В до кінця каталітичного циклу або до закінчення виробничого циклу.

2. Спосіб за п. 1, в якому реактор з псевдозрідженим шаром є трифазним суспензійним барботажним колонковим реактором, що містить безперервну рідку фазу, разом з газовою і твердою фазами.

3. Спосіб за п. 1, в якому реактор з псевдозрідженим шаром є двофазним реактором з псевдозрідженим шаром, що має газову і тверду фази, але не має безперервної рідкої фази.

4. Спосіб за будь-яким із пп. 1-3, в якому процес здійснюється так, що продуктивність реактора залишається суттєво постійною під час періодів стабільної роботи в ході каталітичного циклу, при цьому швидкість подачі вказаних одного або більше реагентів в реактор з псевдозрідженим шаром коливається не більше ніж на 25 %, а конверсія вказаних одного або більше реагентів змінюється не більше ніж на 20 %.

5. Спосіб за будь-яким із пп. 1-4, в якому поступове підвищення робочої температури реактора під час етапу А являє собою ступінчасте підвищення робочої температури впродовж певного періоду часу, доки не буде досягнуто максимальної робочої температури.

6. Спосіб за будь-яким із пп. 1-5, в якому під час етапу В кількість доданого каталізатора, активність доданого каталізатора і ступінь зниження температури вибираються в комбінації один з одним так, щоб продуктивність реактора до етапу В і після нього залишалась суттєво незмінною.

7. Спосіб за будь-яким із пп. 1-6, в якому додавання каталізатора на етапі В являє собою додавання в реактор каталізатора з більш високою середньою активністю, ніж середня активність каталізатора, який вже використовується в реакторі, завдяки чому різко підвищується середня активність каталізатора в реакторі.

8. Спосіб за будь-яким із пп. 1-7, який включає запуск каталітичного циклу з такою кількістю каталізатора в реакторі, яка становить тільки частину повного завантаження каталізатора.

9. Спосіб за будь-яким із пп. 1-8, який включає видалення частини каталізатора з реактора час від часу, однак кількість каталізатора з часом збільшується під час каталітичного циклу при повторенні етапів А і В до досягнення повного завантаження каталізатора.

10. Спосіб за будь-яким із пп. 1-8, який включає підтримання кількості каталізатора в реакторі на більше або менше постійному рівні шляхом видалення каталізатора з реактора і заміни видаленого каталізатора суттєво такою ж кількістю каталізатора з більш високою середньою активністю, ніж каталізатор, що вже утворює частину завантаження каталізатора.

11. Спосіб за будь-яким із пп. 1-10, в якому процес є процесом Фішера-Тропша для синтезу вуглеводнів з синтез-газу, що містить CO і Н2, причому мінімальну робочу температуру і максимальну робочу температуру вибирають так, щоб вони відрізнялись не більше ніж на 10 °C.

12. Спосіб за будь-яким із пп. 1-11, в якому етап В починається тоді, коли конверсія вказаних одного або більше реагентів падає до встановленої нижньої межі.

13. Спосіб за п. 12, в якому встановлена нижня межа конверсії вказаних одного або більше реагентів не більше ніж на 20 відсотків нижча, ніж максимальна конверсія цих одного або більше реагентів, отримана під час каталітичного циклу.

14. Спосіб за п. 13, в якому мінімальна робоча температура, максимальна робоча температура, нижня межа конверсії, завантаження каталізатора, використовуване під час даного циклу, і об'єм рециркуляції газу, що відходить, коли передбачається рециркуляція газу, що відходить, у реактор з псевдозрідженим шаром, вибираються так, щоб при підтриманні суттєво постійної швидкості подачі вказаних одного або більше реагентів загальна швидкість утворення продуктів під час каталітичного циклу змінюється щонайбільше на 25 %.

Текст

Реферат: Спосіб здійснення каталітичного перетворення одного або більше реагентів на один або більше продуктів в реакторі з псевдозрідженим шаром каталізатора, який з часом дезактивується, передбачає в ході каталітичного циклу на етапі А поступове підвищення робочої температури в реакторі для протидії негативному впливу дезактивації каталізатору на швидкість конверсії одного або більше реагентів. Робочій температурі не дають перевищити встановлену максимальну робочу температуру. Далі на етапі В у реактор додають каталізатор, який може підвищувати швидкість конверсії одного або більше реагентів, і знижують робочу температуру в реакторі для протидії щонайменше частково впливу доданого каталізатора на швидкість конверсії одного або більше реагентів. На етапі В робоча температура залишається вищою, ніж встановлена мінімальна температура. Етапи А і В повторюють до кінця каталітичного циклу або до кінця виробничого циклу. UA 113153 C2 (12) UA 113153 C2 UA 113153 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід стосується здійснення процесів, які використовують каталізатор, що дезактивується з часом. Зокрема, даний винахід стосується процесу перетворення одного або більше реагентів на один або більше продуктів з використанням каталізатору, який з часом дезактивується. Рівень техніки Відомі численні процеси, які використовують каталізатори, які дезактивуються з часом. Одним прикладом таких процесів є синтез вуглеводнів Фішера-Тропша з синтез-газу, який включає CO і H2, з використанням придатного каталізатору, такого як каталізатор на основі заліза або на основі кобальту. Каталізатори на основі кобальту загалом є дуже стабільними в типових умовах здійснення синтезу Фішера-Тропша (ФТ) і тільки незначно дезактивуються за час синтезу. В результаті науково-дослідних і конструкторських розробок, що не припиняються, каталізатори ФТ на основі заліза були вдосконалені до такої міри, що наразі вони можуть працювати впродовж тривалого часу (місяці або навіть роки). Тим не менше, відомо, що всі типи каталізаторів ФТ з часом втрачають активність, хоча це може відбуватись поступово. Це стосується також каталізаторів, які застосовуються в багатьох інших процесах, таких як синтез метилового спирту виробництво аміаку. В промисловому застосуванні, коли використовуються крупні ФТ реактори, синтез ФТ представляє собою частину високо інтегрованої газової системи, яка містить різні рециркуляційні лінії і потенційно навіть сполучається з іншими хімічними установками або процесами. Будь-яке зниження каталітичної активності буде зменшувати ступінь перетворення, який досягається в ФТ реакторах, що не тільки зменшує продуктивність процесу, але також порушує так званий баланс газового контуру і потенційно інші можливі хімічні установки або процеси. Це може несприятливо впливати на стабільну роботу всього комплексу. Відповідно, важливо приймати міри для компенсації постійної втрати каталітичної активності. Відомо, що дезактивація каталізатору ФТ залежить від робочих умов процесу, таких як робоча температура і парціальний тиск води. Певні екстремальні умови, такі як підвищені температури, можуть спричинити до швидкого і значного падіння активності. Робочий контур типового ФТ реактору слід вибирати таким, щоб в ньому не було таких небезпечних ділянок, оскільки дезактивація, викликана такими екстремальними умовами, може значною мірою бути незворотною. Робоча температура каталізатору ФТ впливає також на інші параметри його функціонування, такі як кінетика хімічної реакції (що має своїм результатом підвищення швидкості перетворення реагентів при зростанні температури) і розподіл продуктів (який при зростанні температури зміщується в бік більш легких продуктів, що збільшує селективність до метану). Ідеально було б підтримувати робочі умови в реакторі ФТ у вузькому діапазоні, де активність каталізатору є оптимальною. Цей оптимальний робочий діапазон залежить від таких чинників, як конструктивні обмеження, спектр цільових продуктів, вартість каталізатору і устаткування і т.п., але типово він характеризується повільною дезактивацією каталізатору при достатньо високою швидкістю реакції і зміщенням розподілу продуктів в бік більш важких, що зменшує селективність до метану. Тому для промислового застосування синтезу ФТ перевагу віддають трьохфазним суспензійним барботажним колонковим реакторам, оскільки характер перемішування всередині таких реакторів може забезпечити суттєво рівномірний розподіл температури по всьому реактору, з тим щоб всі частки каталізатору підтримувались при оптимальній температурі. Традиційний спосіб компенсації поступової дезактивації каталізатору полягає в тому, щоб підвищувати робочу температуру процесу для підтримання бажаного ступеня перетворення, оскільки підвищена температура позитивно впливає на кінетику хімічної реакції. В синтезі ФТ це викликає небажане зміщення спектру продуктів в бік більш легких фракцій, найчастіше метану. Крім того, при постійному підвищенні температури робочий діапазон реактору переходить в режим, що є несприятливим для стабільної роботи каталізатору, а це може прискорити його дезактивацію і, в свою чергу, вимагає ще більш жорсткого регулювання температурних умов. Аналогічні проблеми існують і для інших процесів, які використовують каталізатори, що з часом дезактивуються. Очевидно, такий підхід не є раціональним і в кінці кінців буде приводити до більш раннього припинення виробництва в даному каталітичному циклі. В патенті США 6458857 запропонований альтернативний підхід до пом'якшення ефектів дезактивації каталізаторів ФТ на характеристики процесу. Цей підхід передбачає зменшення швидкості подачі газу в реактор (більше ніж на 50 %) при підтриманні робочої температури постійною на початковому рівні для підтримання бажаного ступеня конверсії. Це, звичайно, має і негативний наслідок, оскільки продуктивність реактору пропорційно зменшується. Так, в прикладі, наведеному в патенті США 6458857, продуктивність реактору зменшилась приблизно 1 UA 113153 C2 5 10 15 20 25 30 35 40 45 50 55 на 60 % за період 151 день (біля 5 місяців). Такий підхід породжує проблеми в суспензійних барботажних колонках, якщо поверхнева лінійна швидкість руху газу через реактор падає настільки, що стає недостатньою для адекватного перемішування і суспендування каталізатору в суспензійному шарі. В патенті США 6458857 також показано, що після досягнення попередньо визначеної нижньої межі швидкості подачі газу температуру можна факультативно підняти, щоб підтримати бажаний ступінь конверсії. В якості іншої можливості згадується, що можна додавати свіжий каталізатор до максимального завантаження каталізатору. Що важливо, як вказується в патенті США 6458857, це слід робити до регулювання швидкості подачі газу. Іншими словами, в патенті США 6458857 показано, що для пом'якшення ефектів дезактивації каталізатору ФТ послідовно (не паралельно) і у вказаному порядку мають бути здійснені наступні дії: спочатку збільшити кількість каталізатору до максимального завантаження, яке може вмістити реактор, потім зменшити швидкість подачі газу в реактор, як необхідно до досягнення нижньої межі, а потім підняти робочу температуру для підтримання бажаного ступеня конверсії. Таким чином, перша задача такого підходу полягає в тому, щоб можливо швидше повністю завантажити каталізатор до того, як будуть виконані інші операції. В WO 2005/026292 заявлено процес приготування каталізатору для суспензійного реактору ФТ з метою компенсації втрати каталітичного матеріалу з реактору внаслідок продувки з системи розділення твердих речовин, а також втрати каталітичної активності. Опис фокусується на обробці каталізатору шляхом його початкового піддавання м'яким умовам реакції і поступового наближення до бажаних умов синтезу. Запропонований в WO 2005/026292 спосіб додавання каталізатору є ефективним для компенсації втрат каталітичного матеріалу з реактору. Однак постійне нерегульоване завантаження каталізатору в реактор замість і понад ту його кількість, яку було втрачено через секцію розділення твердих речовин, очевидно буде мати своїм результатом перевантаження реактору і створить проблеми з псевдозрідженням шару каталізатору, утрудненою фільтрацією і т. п. Отже, WO 2005/026292 не пропонує ефективної робочої стратегії для подолання проблеми поступової дезактивації каталізатору в даному каталітичному циклі, оскільки тут не розкриті і не пропонуються жодні інші регулювання процесу. Патентна заявка США 2003/0087971 описує спосіб завантаження каталізатору ФТ в суспензійний реактор ФТ. Також описана процедура запуску реактору. Ця процедура включає завантаження чистого розплавленого воску в реактор при барботуванні сингазу через рідину. Підтримуючи температуру в реакторі на рівні, достатньо низькому для того, щоб попередити будь-який синтез ФТ, в реактор вводять порції каталізатору, доки не буде введено 25-50 % від повного завантаження. Після цього температуру в реакторі поступово підвищують, доки вона не наближається до бажаної температури синтезу. Потім встановлюють швидкість подачі газу і завантажують решту каталізатору, щоб забезпечити повні умови для синтезу. Важливо зазначити, що метою комбінування процедури завантаження каталізатору і встановлення температури є досягнення стабільного усталеного синтезу з повним завантаженням каталізатору можливо швидше без пошкодження каталізатору. Фактично, в патентній заявці США 2003/0087971 зазначено, що каталізатор ФТ на основі кобальту не вимагає регенерації або заміни впродовж кількох років завдяки стабільності каталізатору цього типу. Відповідно, в патентній заявці США 2003/0087971 не йдеться про процедуру, яку слід застосувати для компенсації більш довготривалої дезактивації каталізатору, що невідворотно трапляється. Таким чином, вказана патентна література, яка описує процедури запуску або методики більш тривалої роботи каталізатору, показує, що повне завантаження каталізатору в реактор слід здійснювати на початку робочого циклу. Була б дуже бажаною ефективна довгострокова робоча процедура для процесів, які страждають від дезактивації каталізатору з часом. Докладний опис винаходу У відповідності до даного винаходу, пропонується спосіб здійснення процесу каталітичного перетворення одного або більше реагентів на один або більше продуктів з використанням реактору з псевдозрідженим шаром, що містить каталізатор, який з часом дезактивується, при цьому цей спосіб під час одного каталітичного циклу включає: на етапі А поступове підвищення робочої температури реактору для протидії негативному ефекту дезактивації каталізатору на швидкість конверсії вказаних одного або більше реагентів, при цьому робоча температура не перевищує встановлену максимальну робочу температуру; на етапі В додавання каталізатору, який має тенденцію збільшувати швидкість конверсії вказаних одного або більше реагентів в реакторі, і зниження робочої температури реактору для протидії, щонайменше часткової, впливу доданого каталізатору на швидкість конверсії вказаних 2 UA 113153 C2 5 10 15 20 25 30 35 40 45 50 55 60 одного або більше реагентів, при цьому робоча температура залишається вищою, ніж встановлена мінімальна робоча температура; і повторення етапів А і В до кінця каталітичного циклу або до закінчення виробничого циклу. Реактор з псевдозрідженим шаром може бути трьохфазним суспензійним барботажним колонковим реактором, що містить безперервну рідку фазу, разом з газовою і твердою фазами, або двохфазним реактором з псевдозрідженим шаром, що має газову і тверду фази, але не має безперервної рідкої фази. Температурний градієнт в таких реакторах типово становить менше ніж 10 °C, краще менше ніж 5 °C, а ще краще менше ніж 2 °C або менше. Робочу температуру реактору можна встановити будь-яким доцільним способом, відомим спеціалістам в цій галузі, і вона може бути, наприклад, температурою в одній конкретній точці всередині реактору, середньою або середньозваженою температур, визначених в попередньо визначених точках всередині реактору, і т. п. В кращому варіанті здійснення цього винаходу процес здійснюється у такий спосіб, що продуктивність реактору залишається суттєво постійною (наприклад, не коливається більше ніж приблизно на 25 %) під час періодів стабільної роботи в даному каталітичному циклі. В певних випадках, однак, можуть бути відхилення від стабільної роботи, наприклад при технологічних порушеннях, коли виникає необхідність перервати роботу реактору з певних причин, під час завантаження і вивантаження каталізатору з реактору або коли встановлена температура реактору змінюється. Типово, швидкість подачі реагентів в реактор не буде змінюватись більше ніж приблизно на 25 %, і конверсія вказаних одного або більше реагентів не буде змінюватись більше ніж приблизно на 20 %. Продуктивність реактору може визначатись будь-яким способом, доцільним для даного процесу. Наприклад, у випадку процесу Фішера-Тропша продуктивність може виражатись як маса вуглеводню, отримана за одиницю часу, як швидкість конверсії СО на вуглеводні на масовій або молярній основі і т. п. Поступове підвищення робочої температури реактору під час етапу А може бути ступінчастим підвищенням робочої температури впродовж певного періоду часу, доки не буде досягнута встановлена максимальна робоча температура. Робочу температуру можна підвищувати рівними прирощеннями, наприклад по 0,5 або 1,0 °С. Такий процес може здійснюватись тривалий час, вимірюваний днями, при кожній робочій температурі, і тривалість таких періодів може змінюватись по ходу виробничого або каталітичного циклу в залежності від конкретного профілю дезактивації каталізатору. Відповідно, процес може здійснюватись, наприклад, впродовж періоду від 1 до 3 днів при кожній робочій температурі на початку виробничого або каталітичного циклу або до 10 днів або навіть довше ближче до кінця виробничого або каталітичного циклу. Підвищення робочої температури реактору може здійснюватись будь-яким звичайним способом, придатним для процесу, до якого застосовним є даний винахід. Наприклад, у випадку екзотермічного процесу робочу температуру можна підвищити, зменшивши охолодження реактору, використовуваного для перетворення вказаних одного або більше реагентів на вказані один або більше продуктів. Слід розуміти, що додавання каталізатору в реактор на етапі В підвищує здатність реактору перетворювати реагенти, тобто збільшує швидкість конверсії вказаних одного або більше реагентів. Така підвищена здатність перетворювати реагенти може обумовлюватись просто збільшеною масою каталізатору всередині реактору (у випадку, коли більше каталізатору завантажується ніж вивантажується) або як результат підвищення середньої активності каталізатору в реакторі (якщо активність доданого каталізатору вища, ніж середня активність каталізатору в реакторі безпосередньо перед додаванням каталізатору) або з обох причин. Підвищеному потенціалу реактору перетворювати реагенти протидіє зниження температури на етапі В. Спеціалістам в цій галузі має бути зрозумілим, що під час етапу В кількість доданого каталізатору, активність доданого каталізатору і ступінь, до якого знижується температура, вибираються в комбінації один з одним так, щоб продуктивність реактору до і після етапу В була суттєво незмінною. Краще, щоб каталізатор додавався без переривання роботи реактору. Додавання каталізатору на етапі В може бути додаванням в реактор каталізатору з більш високою середньою активністю, ніж середня активність каталізатору, який вже використовується в реакторі, що різко підвищує середню активність каталізатору в реакторі. Має бути зрозумілим, що каталізатор з підвищеною активністю може бути свіжим каталізатором, який раніше не використовувався, каталізатором, який вже використовувався, але має вищу активність, ніж каталізатор, присутній в реакторі, або раніше вже використовуваним ре-активованим каталізатором. Ре-активація раніше використаного каталізатору, коли цей каталізатор є каталізатором Фішера-Тропша або подібним до нього, може здійснюватись шляхом відновлювальної обробки воднем або шляхом регенерації, яка включає, серед іншого, етап 3 UA 113153 C2 5 10 15 20 25 30 35 40 45 50 55 60 окислення і етап відновлення. В принципі, середню активність каталізатору можна також підвищити шляхом додавання в реактор іншого каталізатору з більш високою активністю, ніж каталізатор, який наразі використовується в реакторі. Отже, даний спосіб може передбачати запуск каталітичного циклу з кількістю каталізатору в реакторі, яка є тільки частиною повного завантаження каталізатору. Потім каталізатор додають щоразу на етапі В, доки, після повторних циклів етапу А і етапу В, не буде досягнуто повне завантаження каталізатору. Як вже зазначалось, доданий каталізатор може мати більш високу активність, ніж каталізатор, вже присутній в реакторі. Після здійснення процесу впродовж певного часу з повним завантаженням каталізатору і підвищення робочої температури на етапі А до максимальної робочої температури конверсія одного або більше реагентів впаде до неприйнятного рівня як результат дезактивації всього завантаженого каталізатору. Процес або реактор мають бути зупинені або відключені для заміни каталізатору, тобто каталітичний або виробничий цикл необхідно зупинити. Типово, при цьому весь каталізатор видаляється з реактору, реактор запускають зі свіжим каталізатором і ведуть роботу у відповідності до способу за цим винаходом. Коли спосіб передбачає запуск вказаного каталітичного циклу з кількістю каталізатору, яка є тільки частиною повного завантаження каталізатору, кількість каталізатору для запуску каталітичного циклу може бути меншою ніж приблизно 70 % від повного завантаження, краще меншою ніж приблизно 50 % від повного завантаження, а ще краще меншою ніж приблизно 30 % від повного завантаження каталізатору. Цим цифрам віддають особливу перевагу, коли каталізатором є каталізатор Фішера-Тропша, але вони можуть використовуватись також для подібних каталізаторів. Колиспосіб передбачає запуск вказаного каталітичного циклу з кількістю каталізатору, яка є тільки частиною повного завантаження каталізатору, кількість каталізатору, що додається під час кожного етапу В, може бути меншою ніж приблизно 15 мас. % від повного завантаження, краще меншою ніж приблизно 10 мас. % від повного завантаження, ще краще меншою ніж приблизно 8 мас. % від повного завантаження каталізатору, ще навіть краще меншою ніж приблизно 7 мас. % від повного завантаження каталізатору, наприклад біля 5 мас. % від повного завантаження каталізатору. Типово, каталізатор, що додається під час кожного етапу В, становить щонайменше біля 1 мас. % від повного завантаження каталізатору, краще щонайменше біля 2 мас. % від повного завантаження каталізатору, а ще краще щонайменше біля 3 мас. % від повного завантаження каталізатору. Цим цифрам віддають особливу перевагу, коли каталізатором є каталізатор Фішера-Тропша, але вони можуть використовуватись також для подібних каталізаторів. В одному варіанті здійснення способу за цим винаходом цей спосіб включає видалення частини каталізатору із завантаження каталізатору. Наприклад, частина каталізатору може видалятись з реактору, коли додається каталізатор з більш високою активністю, ніж каталізатор, що наразі використовується. Типово, однак, в цьому варіанті здійснення завантаження каталізатору збільшується з часом впродовж каталітичного циклу, коли етапи А і В повторюються, до досягнення повного завантаження каталізатору, не дивлячись на те, що частину каталізатору час від часу видаляють. Замість цього, спосіб за цим винаходом може передбачати підтримання завантаження каталізатору на більш менш постійному рівні шляхом видалення каталізатору з реактору і заміни видаленого каталізатору суттєво такою ж кількістю каталізатору з більш високою середньою активністю, ніж каталізатори, що вже утворюють частину завантаження каталізатору, тобто ніж каталізатор, видалений в цей час з реактору. Каталізатор може видалятись, наприклад, безпосередньо перед етапом В або під час етапу В. Таким чином, даний процес може бути процесом синтезу вуглеводнів. Зокрема, цей процес може бути процесом Фішера-Тропша для синтезу вуглеводнів з синтез-газу, який містить СО і Н2. Такий процес може використовувати трьохфазний суспензійний барботажний колонковий реактор або двохфазний реактор з псевдозрідженим шаром або комбінацію цих двох реакторів. Типово, для поліпшення загального ступеня конверсії реагентів, тобто синтез-газу, використовують рециркуляцію газу, що відходить. Коли процес є процесом Фішера-Тропша для синтезу вуглеводнів з синтез-газу, який містить СО і Н2, і, у відповідності до одного варіанту здійснення цього винаходу, процес синтезу вуглеводнів Фішера-Тропша включає реактор, що працює при температурі нижчій за 300 °С. Типово, процес синтезу вуглеводнів Фішера-Тропша в цьому варіанті здійснення включає реактор, що працює при температурі від 160 до 300 °С, краще від 220 до 260 °С, наприклад біля 240 °С. Процес синтезу вуглеводнів Фішера-Тропша може використовувати нарощування високомолекулярного ланцюга, типово в суспензійному шарі, стадію реакції або реактор, що 4 UA 113153 C2 5 10 15 20 25 30 35 40 45 50 55 60 працює при попередньо визначеному робочому тиску в межах від 10 до 50 бар, наприклад біля 30 бар. Замість цього або на додачу до цього, коли процес є процесом Фішера-Тропша для синтезу вуглеводнів з синтез-газу, який містить СО і Н2, і у відповідності до іншого варіанту здійснення цього винаходу, процес синтезу вуглеводнів Фішера-Тропша включає високотемпературний реактор для синтезу вуглеводнів, що працює при температурі щонайменше 320 °С. Типово, такий високотемпературний реактор для синтезу вуглеводнів за методом Фішера-Тропша працює при температурі між 320 і 380 °С, наприклад біля 350 °С, і при робочому тиску в межах від 10 до 50 бар, типово нижче 45 бар. Такий високотемпературний реактор для синтезу вуглеводнів за методом Фішера-Тропша є реактором нарощування низькомолекулярного ланцюга, типово двохфазним реактором з псевдозрідженим шаром. На відміну від низькотемпературного реактору для синтезу вуглеводнів за методом Фішера-Тропша, який може характеризуватись своєю здатністю підтримувати безперервну фазу рідкого продукту в суспензійному шарі, високотемпературний реактор для синтезу вуглеводнів за методом ФішераТропша не може продукувати безперервну фазу рідкого продукту в своєму суспензійному шарі. Щонайменше для синтезу Фішера-Тропша каталізатор може бути каталізатором на основізаліза або каталізатором на основі кобальту. Типово, каталізатори на основі кобальту є каталізаторами на підкладці, наприклад каталізатором на підкладці з глинозему. Коли процес є процесом Фішера-Тропша для синтезу вуглеводнів з синтез-газу, який містить СО і Н2, мінімальна робоча температура і максимальна робоча температура можуть вибиратись так, щоб різниця між ними становила не більше ніж приблизно 10 °С, краще не більше ніж приблизно 5 °С, а ще краще не більше ніж приблизно 3 °С. Етап В можна починати тоді, коли конверсія вказаних одного або більше реагентів падає до встановленої нижньої межі. Ця встановлена нижня межа конверсії одного або більше реагентів може бути не більше ніж приблизно на 20 % нижчою від максимальної конверсії одного або більше реагентів, отриманої впродовж даного каталітичного циклу. Краще, щоб вибрана нижня межа конверсії одного або більше реагентів була не більше ніж приблизно на 10 %, а краще не більше ніж приблизно на 5 % меншою, ніж максимальна конверсія одного або більше реагентів, отримана впродовж даного каталітичного циклу. Іншими словами, під час каталітичного циклу конверсія може коливатись не більше ніж приблизно на 20 %, краще не більше ніж приблизно на 10 %, а ще краще не більше ніж приблизно на 5 %. Загальна швидкість утворення продуктів під час каталітичного циклу може коливатись не більше ніж приблизно на 25 %, краще не більше ніж приблизно на 10 %. Цього можна досягти відповідним вибором мінімальної робочої температури, максимальної робочої температури, нижньої межі конверсії, завантаження каталізатору, використовуваного під час даного циклу, і кількості рециркуляції газу, що відходить, коли передбачається його рециркуляція у псевдозріджений шар реактору, при підтриманні суттєво постійної швидкості подачі одного або більше реагентів. Як має бути зрозумілим, спосіб за цим винаходом буде застосовуватись тоді, коли процес запущено і він вже досяг стабільної роботи, при робочій температурі, що не перевищує максимальну робочу температуру. Можна скористатись будь-яким традиційним або доцільним підходом до завантаження каталізатору в реактор і запуску процесу. Коли процес є процесом Фішера-Тропша для синтезу вуглеводнів з синтез-газу, який містить СО і Н2, можна скористатись, наприклад, методом, описаним в патентній заявці США 2003/0087971 для завантаження каталізатору і запуску реактору. Даля цей винахід буде описуватись з посиланням на наступні порівняльні приклади і креслення. Короткий опис креслень На Фіг. 1 представлено графіки орієнтовної нормалізованої швидкості загальної продукції вуглеводнів і конверсії СО як функції часу для процесу Фішера-Тропша, здійснюваного за відомою методологією, описаною в патенті США 6458857, з використанням даних наведених в патенті США 6458857; На Фіг. 2 представлено графіки нарощування завантажування каталізатору з часом при ступінчастій зміні робочої температури і між циклами в часі між 227 °С і 230 °С для процесу, який використовує низькотемпературний суспензійний реактор Фішера-Тропша, який працює у відповідності до одного варіанту здійснення способу за цим винаходом; На Фіг. 3 представлено графіки прогнозованої нормалізованої швидкості загальної продукції вуглеводнів, разом з конверсією синтез-газу як функцією часу для процесу, показаного на Фіг. 2; На Фіг. 4 представлено графіки нарощування завантажування каталізатору з часом при змінюванні робочої температури після стабілізації процесу - ступінчастому і між циклами в часі 5 UA 113153 C2 5 10 15 20 25 30 35 40 45 50 55 між 222,5 і 225 °С для процесу, який використовує низькотемпературний суспензійний реактор Фішера-Тропша, який працює у відповідності до одного варіанту здійснення способу за цим винаходом; На Фіг. 5 представлено графіки прогнозованої нормалізованої швидкості загальної продукції вуглеводнів, разом з конверсією синтез-газу як функцією часу для процесу, показаного на Фіг. 4; На Фіг. 6 представлено графіки нарощування завантажування каталізатору з часом при змінюванні робочої температури після стабілізації процесу - ступінчастому і між циклами в часі між 219,5 і 225 °С для процесу, який використовує низькотемпературний суспензійний реактор Фішера-Тропша, який працює у відповідності до іншого варіанту здійснення способу за цим винаходом; і На Фіг. 7 представлено графіки прогнозованої нормалізованої швидкості загальної продукції вуглеводнів, разом з конверсією синтез-газу як функцією часу для процесу, показаного на Фіг. 6. Приклад з існуючого рівня техніки Загальну швидкість утворення вуглеводнів для низькотемпературного суспензійного процесу Фішера-Тропша з використанням каталізатору на основі кобальту, здійснюваного за методикою, описаною в патенті США 6458857, визначили за даними, наведеними в описі патенту США 6458857 і представленими на Фіг. 1, а також за даними щодо конверсії СО, наведеними в описі патенту США 6458857. Як видно з Фіг. 1, спосіб з існуючого рівня техніки, описаний в патенті США 6458857, мав своїм результатом приблизно 60 % зменшення загальної швидкості продукції, що очевидно є небажаним. Порівняльні приклади Моделювання з включенням деталізованих моделей реактору, кінетики процесу і дезактивації каталізатору здійснювалось у відповідності до робочої філософії даного винаходу. У всіх випадках процесом, що моделювався, був синтез Фішера-Тропша з використанням промислового каталізатору на основі кобальту в трьохфазному суспензійному барботажному колонковому реакторі. Приклад 1 На Фіг. 2 показане нарощування завантажування каталізатору для модельованого виробничого циклу тривалістю біля 600 днів при ступінчастому змінюванні температури від 227 °C до 230 °C з прирощуванням в 1 °C. Прогнозована нормалізована швидкість загального утворення вуглеводнів, разом з конверсією синтез-газу, представлені на Фіг. 3. Це показує, що після початкового періоду запуску впродовж кількох днів конверсію і загальну швидкість утворення продуктів можна підтримувати в дуже вузькому інтервалі (з розкидом близько 5-6 відсотків). Це означає, що всі інші підрозділи заводу, який використовує низькотемпературний суспензійний реактор Фішера-Тропша, що експлуатується у відповідності до способу за цим винаходом (наприклад, підрозділи генерування синтез-газу і виділення продуктів), можна сконструювати для суттєво постійної продуктивності і експлуатувати з суттєво постійною продуктивністю, що є найбільш ефективним проектним рішенням. Приклад 2 На Фіг. 4 показане нарощування завантаження каталізатору впродовж перших 300 днів модельованого виробничого циклу, що здійснюється у відповідності до способу за цим винаходом при ступінчастому підвищенні робочої температури з прирощеннями по 0,5 °C. Початковий розмір завантаження каталізатору при запуску циклу становив близько 22 % від завантаження, яке досягалось в кінці циклу, при цьому розмір початкового завантаження становив близько 5 % від кінцевого завантаження. Прогнозована нормалізована швидкість загального утворення вуглеводнів і ступінь конверсії синтез-газу є представленими на Фіг. 5. Під час початкового періоду запуску тривалістю біля двох або трьох тижнів, температура змінюється від 223 °C до 225 °C і спостерігаються певні коливання швидкості утворення продуктів. Після періоду запуску температура змінюється від 222,5 °C до 225 °C, а конверсія і загальна швидкість утворення продуктів залишались суттєво постійними. Приклад 3 Цей приклад повторює Приклад 2, за виключенням тієї обставини, що за один раз завантажувались більші кількості каталізатору. В результаті температуру прийшлось змінювати в більш широких межах, от 219,5 °C до 225 °C (дивись Фіг. 6), щоб після запуску підтримувати на суттєво постійному рівні ступінь конверсії реагентів і швидкість утворення продуктів (дивись Фіг. 7). Початковий розмір завантаження каталізатору при запуску циклу становив близько 20 % від завантаження, яке досягалось в кінці циклу, при цьому розмір завантаження становив близько 9 % від кінцевого завантаження. Таким чином, більш часте завантаження менших кількостей каталізатору, як в Прикладі 2, а не рідше завантаження більших кількостей, як в 6 UA 113153 C2 5 10 15 20 25 30 Прикладі 3, дає ту перевагу, що температуру можна змінювати у більш вузьких межах, що дозволяє підтримувати її ближче до оптимального значення для даного каталізатору. Як показано, спосіб роботи за цим винаходом має багато переваг у порівнянні з методологіями, визнаними в цій галузі. При здійсненні процесу синтезу вуглеводнів за методом Фішера-Тропша в суспензійному реакторі в дуже вузькому температурному інтервалі (типово 5 градусів за Цельсієм або менше) каталізатор завжди працює близько до оптимальної температури, при якій селективність до метану і швидкість дезактивації є низькими, а ступінь конверсії СО є прийнятною. На відміну від процедури, описаної в патенті США 6458857, швидкість подачі газу в реактор і швидкість утворення продуктів в реакторі підтримуються суттєво на постійних рівнях. Це дає важливу перевагу завдяки високо інтегрованій природі типового підприємства, що займається синтезом вуглеводнів за методом Фішера-Тропша, і було б також корисним для багатьох інших хімічних виробництв або процесів з використанням каталізатору, який з часом дезактивується, наприклад для синтезу метилового спирту або аміаку. Добре відомо, що підрозділ отримання синтез-газу є найдорожчим компонентом виробництва по перетворенню газу в рідини (GTL) або вугілля в рідини (CTL). Для підтримання постійної швидкості подачі синтез-газу в реактор Фішера-Тропша необхідною є постійна швидкість утворення синтез-газу, що, в свою чергу, означає, що установка для отримання синтез-газу може завжди працювати на проектній потужності, що забезпечує найбільш ефективне використання цього дуже дорогого устаткування. Інші підрозділи заводу або установки, інтегровані в газовий контур Фішера-Тропша, також можуть працювати з постійною потужністю. Фактично, як тут показано, стабільна робота газового контуру, що є результатом способу роботи за цим винаходом, також означає, що все устаткування можна форматувати у відповідності до якоїсь конкретної вимоги і воно взагалі завжди буде працювати на своїй проектній потужності, що очевидно є найбільш ефективним проектним рішенням. Крім того, встановлено, що процедура запуску виробничого циклу тільки з частиною повного завантаження каталізатору і поступового довантаження решти каталізатору з часом, у відповідності до одного варіанту здійснення даного винаходу, дозволяє найбільш ефективно використати дану частину каталізатору до його заміни або регенерації. Таким чином, даний винахід пропонує також спосіб оптимізації використання каталізатору під час каталітичного або виробничого циклу. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Спосіб здійснення процесу синтезу вуглеводнів для каталітичного перетворення одного або більше реагентів на один або більше продуктів з використанням реактора з псевдозрідженим шаром, який містить каталізатор, що з часом дезактивується, який включає під час каталітичного циклу: на етапі А поступове підвищення робочої температури реактора для протидії негативному впливу дезактивації каталізатора на швидкість конверсії вказаних одного або більше реагентів, при цьому робоча температура не перевищує встановлену максимальну робочу температуру; на етапі В додавання каталізатора, який має тенденцію збільшувати швидкість конверсії вказаних одного або більше реагентів в реакторі, і зниження робочої температури реактора для протидії, щонайменше часткової, впливу доданого каталізатора на швидкість конверсії вказаних одного або більше реагентів, при цьому робоча температура залишається вищою, ніж встановлена мінімальна робоча температура; і повторення етапів А і В до кінця каталітичного циклу або до закінчення виробничого циклу. 2. Спосіб за п. 1, в якому реактор з псевдозрідженим шаром є трифазним суспензійним барботажним колонковим реактором, що містить безперервну рідку фазу, разом з газовою і твердою фазами. 3. Спосіб за п. 1, в якому реактор з псевдозрідженим шаром є двофазним реактором з псевдозрідженим шаром, що має газову і тверду фази, але не має безперервної рідкої фази. 4. Спосіб за будь-яким із пп. 1-3, в якому процес здійснюється так, що продуктивність реактора залишається суттєво постійною під час періодів стабільної роботи в ході каталітичного циклу, при цьому швидкість подачі вказаних одного або більше реагентів в реактор з псевдозрідженим шаром коливається не більше ніж на 25 %, а конверсія вказаних одного або більше реагентів змінюється не більше ніж на 20 %. 5. Спосіб за будь-яким із пп. 1-4, в якому поступове підвищення робочої температури реактора під час етапу А являє собою ступінчасте підвищення робочої температури впродовж певного періоду часу, доки не буде досягнуто максимальної робочої температури. 7 UA 113153 C2 5 10 15 20 25 30 6. Спосіб за будь-яким із пп. 1-5, в якому під час етапу В кількість доданого каталізатора, активність доданого каталізатора і ступінь зниження температури вибираються в комбінації один з одним так, щоб продуктивність реактора до етапу В і після нього залишалась суттєво незмінною. 7. Спосіб за будь-яким із пп. 1-6, в якому додавання каталізатора на етапі В являє собою додавання в реактор каталізатора з більш високою середньою активністю, ніж середня активність каталізатора, який вже використовується в реакторі, завдяки чому різко підвищується середня активність каталізатора в реакторі. 8. Спосіб за будь-яким із пп. 1-7, який включає запуск каталітичного циклу з такою кількістю каталізатора в реакторі, яка становить тільки частину повного завантаження каталізатора. 9. Спосіб за будь-яким із пп. 1-8, який включає видалення частини каталізатора з реактора час від часу, однак кількість каталізатора з часом збільшується під час каталітичного циклу при повторенні етапів А і В до досягнення повного завантаження каталізатора. 10. Спосіб за будь-яким із пп. 1-8, який включає підтримання кількості каталізатора в реакторі на більше або менше постійному рівні шляхом видалення каталізатора з реактора і заміни видаленого каталізатора суттєво такою ж кількістю каталізатора з більш високою середньою активністю, ніж каталізатор, що вже утворює частину завантаження каталізатора. 11. Спосіб за будь-яким із пп. 1-10, в якому процес є процесом Фішера-Тропша для синтезу вуглеводнів з синтез-газу, що містить CO і Н2, причому мінімальну робочу температуру і максимальну робочу температуру вибирають так, щоб вони відрізнялись не більше ніж на 10 °C. 12. Спосіб за будь-яким із пп. 1-11, в якому етап В починається тоді, коли конверсія вказаних одного або більше реагентів падає до встановленої нижньої межі. 13. Спосіб за п. 12, в якому встановлена нижня межа конверсії вказаних одного або більше реагентів не більше ніж на 20 відсотків нижча, ніж максимальна конверсія цих одного або більше реагентів, отримана під час каталітичного циклу. 14. Спосіб за п. 13, в якому мінімальна робоча температура, максимальна робоча температура, нижня межа конверсії, завантаження каталізатора, використовуване під час даного циклу, і об'єм рециркуляції газу, що відходить, коли передбачається рециркуляція газу, що відходить, у реактор з псевдозрідженим шаром, вибираються так, щоб при підтриманні суттєво постійної швидкості подачі вказаних одного або більше реагентів загальна швидкість утворення продуктів під час каталітичного циклу змінюється щонайбільше на 25 %. 8 UA 113153 C2 9 UA 113153 C2 10 UA 113153 C2 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюThe operation of processes which employ a catalyst that deactivates over time

Автори англійськоюNel, Herman, Gerhardus

Автори російськоюНел Херман Герхардус

МПК / Мітки

МПК: B01J 8/18, B01J 8/22, C10G 2/00, B01J 8/00

Мітки: дезактивується, використовують, часом, каталізатор, здійснення, процесів

Код посилання

<a href="https://ua.patents.su/13-113153-zdijjsnennya-procesiv-yaki-vikoristovuyut-katalizator-shho-dezaktivuehtsya-z-chasom.html" target="_blank" rel="follow" title="База патентів України">Здійснення процесів, які використовують каталізатор, що дезактивується з часом</a>

Попередній патент: Застосування композиції, що містить антимікробний пептид, як харчового консерванту

Наступний патент: Пристрій для обробки рідини в трубопроводі радіочастотами

Випадковий патент: Конвеєрний перевантажувальний агрегат