Спосіб безперервного одержання термопластичних еластомерних композицій, вільних від галогену

Номер патенту: 113294

Опубліковано: 10.01.2017

Автори: Шенкель Ральф-Інго, Кріста Райнер, Зігерз Конрад

Формула / Реферат

1. Безперервний спосіб одержання термопластичної еластомерної композиції, що включає стадії:

a) забезпечення термопластичною смолою;

b) забезпечення негалогенованим еластомером, що включає повторювані одиниці, які походять від щонайменше одного мономера С4-С7-ізомоноолефіну та щонайменше 3,5 моль % мономера С4-С16-мультиолефіну;

c) забезпечення ангідридом ненасиченої карбонової кислоти, що має 4-16 атомів вуглецю;

d) домішування на першій стадії у міксер з безперервним перемішуванням термопластичної смоли, еластомеру та ангідриду ненасиченої карбонової кислоти з утворенням термопластичної еластомерної композиції, що містить ангідрид карбонової кислоти, прищеплений до еластомеру;

е) домішування на другій стадії у міксер з безперервним перемішуванням вулканізуючої системи, придатної для застосування з негалогенованими еластомерами для динамічної вулканізації термопластичного еластомеру.

2. Спосіб за п. 1, де система вулканізації містить перший агент пероксидної вулканізації, та де домішування на другій стадії здійснюють при температурі від 100 до 260 °C.

3. Спосіб за п. 2, де спосіб також включає змішування другого агента пероксидної вулканізації з термопластичною смолою, еластомером та ангідридом карбонової кислоти з першої стадії при температурі в діапазоні від 100 до 260 °C.

4. Спосіб за п. 3, де другий агент пероксидної вулканізації забезпечують у кількості від 0,05 до 0,3 мас. ч.

5. Спосіб за п. 3, де перший агент пероксидної вулканізації забезпечують у кількості від 0,1 до 3 мас. ч.

6. Спосіб за п. 3 або 5, де перший агент пероксидної вулканізації забезпечують у кількості від 0,1 мас. ч., та другий агент пероксидної вулканізації забезпечують у ненульовій кількості, меншій ніж 0,1 мас. ч.

7. Спосіб за п. 6, де другий агент пероксидної вулканізації забезпечують у кількості, більшій ніж 0,01 мас. ч.

8. Спосіб за будь-яким з пп. 3-7, де перший або другий агент пероксидної вулканізації містить 2,5-диметил-2,5-ди-(трет-бутилперокси)гексин-3, ди-трет-бутилпероксид, 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, трет-бутилкумілпероксид, ди-(2-трет-бутилпероксіізопропіл)бензол, дикумілпероксид, бутил-4,4-ди-(трет-бутилперокси)валерат, 1,1-ди-(трет-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпероксибензоат, трет-бутилперокси-3,5,5-триметилгексаноат, дибензилпероксид, ди-(4-метилбензоїл)пероксид, ди-2,4-дихлорбензоїлпероксид або їх суміші.

9. Спосіб за будь-яким з пп. 1-8, де міксер з безперервним перемішуванням містить екструдер.

10. Спосіб за будь-яким з пп. 1-9, де термопластична смола містить поліамід.

11. Спосіб за будь-яким з пп. 1-10, де мономер ізомоноолефіну містить ізобутен, та мономер мультиолефіну містить ізопрен.

12. Спосіб за п. 11, де ізопрен присутній у кількості щонайменше 5 мол. %.

13. Спосіб за п. 12, де ізопрен присутній у кількості щонайменше 7 мол. %.

14. Спосіб за будь-яким з пп. 1-13, де ангідрид карбонової кислоти містить малеїновий ангідрид, хлормалеїновий ангідрид, ітаконовий ангідрид або гемічний ангідрид.

15. Спосіб за будь-яким з пп. 1-14, де еластомер одержують у пелетованій формі.

Текст

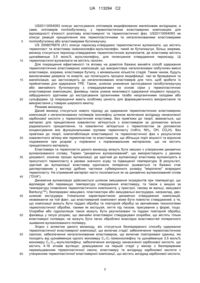

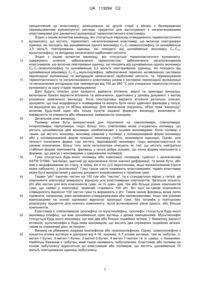

Реферат: Безперервний спосіб одержання динамічно вулканізованого термопластичного еластомеру, що містить термопластичну смолу та негалогенований еластомер, з вмістом мультиолефіну, більшим ніж 3,5 моль %, модифікованим in situ з ангідридом карбонової кислоти. Спосіб забезпечує матеріалами з покращеними показниками відносного подовження при розриві та граничного порога міцності, що можуть бути економічно одержані зі зменшеним впливом на довкілля. UA 113294 C2 (12) UA 113294 C2 UA 113294 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь винаходу Даний винахід стосується термопластичних еластомерних композицій (ТРЕ) та способів їх безперервного одержання. Більш зокрема, даний винахід стосується термопластичної еластомерної композиції, що містить термопласт, такий як поліамід, та негалогенований ізобутан, який включає еластомер, такий як бутилкаучук, модифікований ангідридом ненасиченої карбонової кислоти. Винахід також стосується способів безперервного одержання вказаних термопластичних еластомерних композицій, використовуючи, наприклад, екструдери. Передумови створення винаходу Термопластичні еластомерні композиції представлені гібридними матеріалами термопластичних та еластомерних полімерів. Термопластичні еластомерні композиції об'єднують бажані властивості термопластів, наприклад, технологічність для лиття під тиском або отримання плівки екструзією з роздуванням та/або здатність до багаторазового використання, з бажаними властивостями еластомерів, наприклад, значне відносне подовження при розриві, низьке залишкове подовження та гарна стійкість до втоми при багаторазових деформаціях. Існує декілька класів термопластичних еластомерів. Одна підгрупа термопластичних еластомерів включає термопластичні вулканізати (TPV), де еластомерний полімер є диспергованим у термопластичній фазі у піні з дискретних вулканізованих частинок. TPV одержують шляхом змішування у розплаві термопластів з еластомерами та отверджувачами при динамічній вулканізації. Тому, TPV також називають динамічно вулканізованими сплавами (DVAs). Термопластичні еластомерні композиції з термопластів та еластомерів на основі ізобутилену розглядались у промислових заявках як такі, що потребують еластичності та непроникності. EP 0 722 850 В1 описує термопластичну еластомерну композицію з низькою проникністю для внутрішньої обробки пневматичних шин. Ця композиція містить термопласт з низькою проникністю, в якому диспергована гума з низькою проникністю. EP 0 969 039 А1 описує подібну композицію та вказує на те, що маленький розмір частинок гуми, диспергованих у термопласті, є важливим для досягнення прийнятної довговічності отриманої композиції. Термопластичні еластомерні композиції, особливо придатні для застосування для шин та іншої промислової гуми, були комерціалізовані корпорацією Exxon під торгівельною назвою Exxcore DVA Resin. Вироблення смоли Exxcore DVA Resin основане на динамічній вулканізації для об'єднання бромінованого співполімеру ізобутилену та метилстиролу (BIMSM) з нейлоном при температурі вищій, ніж температура плавлення нейлону. Література (Bhadane, P.A.; Tsou, А.Н.; Cheng, J. and В.D. Favis, Macromolecules 2008, 41, 7549-7559, Tsou, А.Н.; Favis, B.D.; Hara, Y.; Bhadane, Р.А. and Y. Kirino. Macromol. Chem. Phys. 2009, 210, 340-348; WO2009151859A1) описує, що кінцеві аміно групи на нейлоні реагують з групами бромметилу на BIMSM, таким чином утворюючи молекулу поліізопрену, до якої ковалентно прищеплюються ланцюги нейлону. Після утворення цей графт-полімер діє як компатібілізатор між аполярним ізобутиленом, що містить полімер, та полярним непроникним термопластом (нейлон). Утворення цього графт-полімеру, що формується способом in-situ, є важливим для одержання термопластичної еластомерної композиції з частинками гуми маленького розміру диспергованими в термопласту. Тому, реакція прищеплення між термопластом та еластомером є важливою для досягнення прийнятного терміну експлуатації отриманої композиції при промисловому використанні. BIMSM, однак, одержують у двостадійному процесі, що включає (і) катіонну полімеризацію ізобутилену та метилстиролу до полі(ізобутилен-спів-метилстиролу) та (іі) бромування полі(ізобутилен-спів-метилстиролу) до BIMSM. EP 0361769 В1 описує дво-стадійний процес одержання суміші нейлон-бутилкаучук, що включає стадію (і) одержання модифікованого бутилкаучуку шляхом прищеплення малеїнового ангідриду до хлорованого або негалогенованого бутилкаучуку, та стадію (іі) змішування у розплаві модифікованого бутилкаучуку з нейлоном. Отримана суміш має покращені фізичні властивості та покращену непроникність у порівнянні з подібною сумішшю на основі хлорбутилкаучуку та негалогенованого бутилкаучуку. Спосіб, описаний у EP 0361769 В1, однак, потребує щонайменше двох різних стадій змішування для одержання суміші нейлонбутилкаучук з бажаними властивостями. WO20Q9151859A1 описує спосіб одержання динамічно вулканізованого сплаву, сплаву, що містить щонайменше один ізобутилен-вмісний еластомер та щонайменше одну термопластичну смолу у пристроях для обробки з розплавленням (екструдери). WO2009151859A1 не описує реакцій прищеплення між термопластичними та негалогенованими еластомерами поліізобутилену або еластомерами бутилкаучуку. 1 UA 113294 C2 5 10 15 20 25 30 35 40 45 50 55 60 US20110054093 описує застосування олігомерів модифікованих малеїновим ангідридом, а саме, олігомерів поліізобутилену, у термопластичних еластомерних композиціях для відповідності в'язкості розплаву еластомерної та термопластичної фаз. US20110054093 не описує реакцій прищеплення між термопластичними та негалогенованими еластомерами поліізобутилену або еластомерами бутилкаучуку. US 2008076879 (А1) описує пероксид-отверджені термопластичні вулканізати, що містять термопласт та еластомер ізомоноолефін-мультиолефін, такий як бутилкаучук. Більш зокрема, винахід стосується пероксид-отверджених термопластичних вулканізатів, де еластомер містить щонайменше 3,5 моль% мультиолефіну, для полегшення отвердження пероксиду. Ці термопластичні вулканізати не містять галоген. Для покращення ефективності та впливу на довкілля бажано винайти спосіб одержання термопластичних еластомерних композицій, що використовує негалогеновані ізобутилен-вмісні еластомери, зокрема, еластомери бутилу, з мінімальною кількістю стадій. Таким чином, будуть виключеними джерела та енергія, що полегшують процеси модифікації, такі як бромування та малеїнізація, що застосовують до негалогенованих еластомерів для того, щоб зробити їх прийнятними для одержання ТРЕ. Також, шляхом уникнення застосування галобутилкаучуку або звичайного бутилкаучуку з отверджувачами на основі сірки у термопластичних еластомерних композиціях, фахівець також уникне можливості одержання кінцевого продукту, забрудненого здатними до екстрагування органічними та/або неорганічними галідами або сульфідами. Ці покращення мають особливу цінність для фармацевтичного використання та використання у товарах широкого вжитку. Резюме винаходу Даний винахід стосується нового підходу до одержання термопластичних еластомерних композицій з негалогенованих полімерів ізоолефіну шляхом включення ангідриду ненасиченої карбонової кислоти у термопластичний еластомер. Без прив'язки до теорії, вважається, що матеріал для прищеплення ковалентно зв'язується з еластомером за допомогою вільно радикального прищеплення, та ковалентно зв'язується з термопластом за допомогою конденсування між функціональними групами термопласту (тобто, NH 2, OH, CO2H). Без прив'язки до теорії, компатабілізація еластомерної та термопластичної фаз є результатом ковалентного зв'язку між термопластом та еластомером, що збільшує поріг міцності та відносне подовження при розриві у порівнянні з порівнювальним матеріалом, що не містить прищепленого матеріалу. Еластомери та термопласти даного винаходу можуть бути змішані з утворенням динамічно вулканізованого сплаву. Термін "динамічно вулканізований", що використовують у даному документі, означає процес вулканізації, де здатний до вулканізації еластомер вулканізують в присутності термопласту в умовах значного зсуву та підвищеної температури. В результаті, здатний до вулканізації еластомер одночасно поперечно зшивається та бажано стає диспергованим у вигляді дрібних частинок субмікронного розміру "мікрогелю" всередині термопласту. На отриманий матеріал часто посилаються як на динамічно вулканізований сплав ("DVA"). Динамічна вулканізація здійснюється шляхом змішування інгредієнтів при температурі, що відповідає або перевищує температуру отвердження еластомеру, та також є вищою за температуру плавлення термопластичного компонента, у пристрої, такому як вальці, змішувачі Banbury(™), безперервні змішувачі, пластикатори або змішувальні екструдери, наприклад, двошнекові екструдери. Унікальною характеристикою динамічно отверджених композицій, незважаючи на той факт, що еластомерний компонент може бути повністю стверджений, є те, що композиції можуть бути піддані обробці та повторній обробці за звичайними технологіями термопластичної обробки, такими як екструзія, лиття під тиском, пресування у формі, тощо. Оскребки або гідроізоляція також можуть бути реутилізовані та піддані повторній обробці; фахівець у галузі розуміє, що звичайні еластомерні стверджувані оскребки, що містять тільки еластомерні полімери, не можуть бути легко оброблені внаслідок властивостей поперечного зшивання вулканізованого полімеру. Згідно з аспектом даного винаходу, він стосується безперервного способу одержання термопластичної еластомерної композиції, що включає стадії: забезпечення термопластичною смолою; забезпечення негалогенованим еластомером, що включає повторювані одиниці, які походять від щонайменше одного мономеру C4-C7-ізомоноолефіну та щонайменше 3,5 моль% мономеру С4-С16-мультиолефіну; забезпечення ангідриду ненасиченої карбонової кислоти, що містить 4-16 атомів вуглецю; домішування на першій стадії у міксер з безперервним перемішуванням термопластичної смоли, еластомеру та ангідриду карбонової кислоти з утворенням термопластичної еластомерної композиції, що містить ангідрид карбонової кислоти, 2 UA 113294 C2 5 10 15 20 25 30 35 40 45 50 55 прищеплений до еластомеру; домішування на другій стадії у міксер з безперервним перемішуванням вулканізуючої системи, придатної для застосування з негалогенованими еластомерами для динамічної вулканізації термопластичного еластомеру. Згідно з іншим аспектом винаходу, він стосується пероксид-отвердженого термопластичного вулканізату, що містить: термопласт; негалогенований еластомер, що включає повторювані одиниці, які походять від щонайменше одного мономеру С4-С7-ізомоноолефіну та щонайменше 3,5 моль% повторюваних одиниць, які походять від щонайменше мономеру С 4-С16мультиолефіну; та ангідриду ненасиченої карбонової кислоти. Згідно з іншим аспектом винаходу, він стосується термопластичного вулканізату, одержаного шляхом: забезпечення термопластом; забезпечення негалогенованим еластомером, що включає повторювані одиниці, які походять від щонайменше одного мономеру С4-С7-ізомоноолефіну та щонайменше 3,5 моль% повторюваних одиниць, які походять від щонайменше мономеру С4-С16-мультиолефіну; забезпечення термічно активованою системою пероксидної вулканізації та ангідридом ненасиченої карбонової кислоти; та, перемішування термопластичного та негалогенованого еластомеру разом з системою пероксидної вулканізації та ненасиченим ангідридом при температурі від 100 до 260 °C для утворення термопластичного вулканізату за одну стадію перемішування. Далі будуть описані різні конкретні варіанти втілення, версії та приклади винаходу, включаючи бажані варіанти втілення та визначення, адаптовані у даному документі з метою розуміння заявленого винаходу. Хоча ілюстративні варіанти втілення ретельно описані, зрозуміло, що інші модифікації є очевидними та можуть бути легко здійснені фахівцем у галузі, не відходячи від духу та об'єму винаходу. Для визначення порушень, об'єм прав "винаходу" включає будь-який один або кілька пунктів доданої формули винаходу, включаючи їх еквіваленти та елементи або обмеження, еквівалентні описаним. Детальний опис винаходу Полімер може бути використаний для посилання на гомополімери, співполімери, інтерполімери, терполімери, тощо. Більш того, співполімер може стосуватись полімеру, що містить щонайменше два мономери, необов'язково з іншими мономерами. Коли полімер є таким, що містить мономер, мономер наявний у полімері у полімеризованій формі мономеру або у полімеризованій формі похідної мономеру (тобто, мономерна одиниця). Однак, для легкості посилання фраза «що містить (відповідний) мономер» тощо використовується як умовне позначення. Більш того, коли каталізатори описують як такі, що містять нейтральні стабільні форми компонентів, фахівець у галузі добре розуміє, що іонна форма компонента є формою, що реагує з мономерами з одержанням полімерів. Гума стосується будь-якого полімеру або композиції полімерів, сумісної з визначенням ASTM D1566: "матеріал, здатний до відновлення після значної деформації, та може бути, або вже є модифікованим до стану, в якому він є по суті нерозчинним, якщо вулканізований (проте може набухати), у розчиннику". Гуму також часто називають еластомерами; термін еластомер може бути використаний у даному документі взаємозамінно з терміном гума. Термін "phr" означає частин на 100 гум або "частин", та є стандартною мірою у галузі, де компоненти композиції вимірюють відносно усіх еластомерних компонентів. Загальна кількість phr або частин для всіх компонентів гуми, чи то один, два, три або більше різних компонентів гуми, що наявні у композиції, зазвичай становить 100 phr. Всі інші не-гумові компоненти співвідносять відносно 100 частин гуми та виражають у phr. Таким чином фахівець може легко порівняти, наприклад, рівні заповнення отверджувачами або наповнювачами, тощо, між різними композиціями на основі однакової відносної пропорції гуми, без потреби у повторному розрахунку процентів для кожного компоненту, після встановлення рівня одного, або більше компонентів. Еластомер є співполімером ізоолефіну та мультиолефіну. Ізоолефін стосується будь-якого мономеру олефіну, що має щонайменше один вуглець з двома заміщеннями. Мультиолефін стосується будь-якого мономеру, що має два або більше подвійних зв'язки. У бажаному варіанті втілення, мультиолефін є будь-яким мономером, що містить два спряжених подвійних зв'язки, таким як спряжений дієн, як ізопрен. Винахід не обмежено зокрема ізоолефіном або ізомоноолефіном. Однак, ізомоноолефіни з кількістю атомів вуглецю в діапазоні від 4-16, зокрема, 4-7 атомів вуглецю, такі як ізобутен, 2метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен та їх суміші, є бажаними. Найбільш бажаним є ізобутен, який також називають ізобутиленом. Еластомер або полімер на основі ізобутилену відноситься до еластомерів або полімерів, що містять щонайменше 70 моль% повторюваних одиниць ізобутилену. 3 UA 113294 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід не обмежено, зокрема, мультиолефіном. Може бути використаний кожен мультиолефін, здатний до співполімеризації з ізоолефінами, відомими у галузі. Однак, бажано використовують мультиолефіни з кількістю атомів вуглецю в діапазоні від 4-16, такі як ізопрен, бутадієн, 2-метилбутадієн, 2,4-диметилбутадієн, піперилін, 3-метил-1,3-пентадієн, 2,4-гексадієн, 2-неопентилбутадієн, 2-метил-1,5-гексадієн, 2,5-диметил-2,4-гексадієн, 2-метил-1,4-пентадієн, 2-метил-1,6-гептадієн, циклопентадієн, метилциклопентадієн, циклогексадієн, 1-вінілциклогексадієн та їх суміші, зокрема, спряжені дієни. Бажано використовують ізопрен. У даному винаході, -пінен також може бути використаний як спів-мономер для ізоолефіну. Як необов'язкові мономери може бути використаний кожний мономер, здатний до співполімеризації з ізоолефінами та/або дієнами, відомий фахівцю у галузі. Бажано використовують -метил стирол, п-метил стирол, хлорстирол, циклопентадієн та метилциклопентадієн. Також у цьому винаході можуть бути використані інден та інші похідні стиролу. Вміст мультиолефіну становить щонайменше більше ніж 3,5 моль%, більш бажано більше ніж 4,0 моль%, ще більш бажано більше ніж 4,5 моль%, ще більш бажано більше ніж 5,0 моль%, ще більш бажано більше ніж 6,0 моль%, ще більш бажано більше ніж 7,0 моль%, ще більш бажано більше ніж 7,5 моль%. Бутиловий полімер може також містити одиниці, що походять від одного або кількох кросзшивальних агентів мультиолефіну. Термін крос-зшивальний агент відомий фахівцю у галузі та означає сполуку, що викликає хімічне крос-зшивання між полімерними ланцюгами, на відміну від мономеру, що додають до ланцюгу. Деякі прості попередні тестування виявляють чи сполука буде діяти як мономер, або як крос-зшивальний агент. Вибір крос-зшивального агенту не є чітко обмеженим. Бажано, крос-зшивальний агент включає мультиолефінову вуглеводневу сполуку. Їх приклади включають норборнадієн, 2-ізопропенілнорборнен, 2-виніл-норборнен, 1,3,5гексатрієн, 2-феніл-1,3-бутадієн, дивинілбензол, диізопропенілбензол, дивинілтолуол, дивинілксилен та їх С1-С20-алкіл-заміщені похідні. Більш бажано, мультиолефін кросзшивальний агент означає дивинілбензол, диізопропенілбензол, дивинілтолуол, дивинілксилен та їх С 1-С20алкіл-заміщені похідні, та/або суміші наведених компонентів. Найбільш бажано кросзшивальний агент мультиолефіну включає дивинілбензол та/або диізопропенілбензол. Середня молекулярна маса, Mw, еластомеру бажано становить більше ніж 240 кг/моль, більш бажано більше ніж 300 кг/моль, ще більш бажано більше ніж 500 кг/моль, ще більш бажано більше ніж 600 кг/моль, ще більш бажано більше ніж 700 кг/моль. Для цілей даного винаходу, термопласт (альтернативно посилаються як на термопластичну смолу) означає термопластичний полімер, співполімер, або їх суміш, що має модуль Юнга більше ніж 200 МПа при 23 °С. Смола повинна мати температуру плавлення від приблизно 170 °C до приблизно 260 °C, бажано менше ніж 260 °C, та найбільш бажано менше ніж приблизно 240 °C. За стандартним визначенням, термопласт означає синтетичну смолу, що стає м'якою при піддаванні тепловій обробці та відновлює свої первісні властивості при охолодженні. Такі термопластичні смоли можуть бути використані окремо або у комбінації та зазвичай містять азот, кисень, галоген, сірку та інші групи, здатні взаємодіяти з ароматичними функціональними групами, такими як галоген або кислотні групи. Придатні термопластичні смоли включають смоли, вибрані з групи, яка складається з наступних: поліаміди, полііміди, полікарбонати, поліестери, полісульфони, полілактони, поліацеталі, акрилонітрил-бутадієнстиролові смоли (ABS), поліфеніленоксид (PPO), поліфенілен сульфід (PPS), полістирол, стирол-акрилонітрилові смоли (SAN), смоли стиролу з малеїновим ангідридом (SMA), ароматичні полікетони (PEEK, PED та PEKK), етилен співполімерні смоли (EVA або EVOH) та їх суміші. Придатні поліаміди (нейлони) включають кристалічні або смолянисті тверді полімери з великою молекулярною масою, включаючи співполімери та терполімери з повторюваними одиницями аміду у полімерному ланцюгу. Поліаміди можуть бути одержані шляхом полімеризації одного або кількох епсілон-лактамів, таких як капролактам, піролідион, лауриллактам та аміноундекановий лактам, або амінокислот, або шляхом отвердження двоосновних кислот та діамінів. Прийнятними є як нейлони, що утворюють волокно, так і формовані литтям. Приклади таких поліамідів включають полікапролактам (нейлон-6), полілауриллактам (нейлон-12), полігексаметиленадипамід (нейлон-6,6) полігексаметиленазеламід (нейлон-6,9), полігексаметиленсебакамід (нейлон-6,10), полігексаметиленізофталамід (нейлон-6, IP) та продукт отвердження 11-аміно-ундеканової кислоти (нейлон-11). Комерційно наявні поліаміди можуть бути переважно використані в цьому винаходу, з лінійними кристалічними поліамідами, що бажано мають точку розм'якшення або точку плавлення між 160 та 260 °C. 4 UA 113294 C2 5 10 15 20 25 30 35 40 45 50 55 Придатні поліестери, що можуть бути використані, включають продукти реакції полімеризації одного або суміші естерів ангідридів аліфатичних або ароматичних полікарбонових кислот, та одного або суміші діолів. Приклади прийнятних поліестерів включають полі(транс-1,4-циклогексилен) С2-С6-алкан дикарбоксилати, такі як полі(транс-1,4циклогексилен сукцинат) та полі(транс-1,4-циклогексилен адіпат); полі (цис- або транс-1,4циклогександиметилен)алкандикарбоксилати, такі як полі(цис-1,4циклогександиметилен)оксалат та полі-(цис-1,4-циклогександиметилен)сукцинат, полі(С2-4 алкілен терефталати), такі як поліетилентерефталат та політетраметилен-терефталат, полі(С24-алкілен ізофталати), такі як поліетиленізофталат та політетраметилен-ізофталат та подібні матеріали. Бажані поліестери походять від ароматичних дикарбонових кислот, таких як нафталенові або фталові кислоти, та С2-С4-діоли, такі як поліетилен терефталат та полібутилен терефталат. Бажані поліестери будуть мати точку плавлення в діапазоні від 160 °C до 260 °C. Полі(фенілен етер) (PPE) смоли, які можуть бути використані згідно з цим винаходом, є добре відомими, комерційно наявними матеріалами, одержаними окислювальною конденсувальною полімеризацією алкіл заміщених фенолів. Вони зазвичай є лінійними, аморфними полімерами, що мають температуру склування в діапазоні від 190 °С до 235 °С. Смоли співполімерів етилену, придатні у винаході, включають співполімери етилену з ненасиченими естерами нижчих карбонових кислот, а також з самими карбоновими кислотами. Зокрема, можуть бути застосовані співполімери етилену з вінілацетатом або алкілакрилатами, наприклад метилакрилат та етилакрилат. Ці співполімери етилену зазвичай містять приблизно від 60 до приблизно 99 мас.% етилену, бажано приблизно 70-95 мас.% етилену, більш бажано приблизно від 75 до приблизно 90 мас.% етилен. Вираз "смола співполімерів етилену", використаний у даному документі, означає, зазвичай, співполімери етилену з ненасиченими естерами нижчих (C1-C4) монокарбонових кислот та з самими карбоновими кислотами; наприклад, акрилова кислота, виніл естери або алкілакрилати. Це також означає, що включають як "EVA", так і "EVOH", які відносяться до співполімерів етилен-винілацетат, та їх гідролізованих аналогів спиртів етилен-виніл. Бажано термопласт може бути наявним у кількості в діапазоні від приблизно 10 до 98 мас.%, бажано від приблизно 20 до 95 мас.%, еластомер може бути наявним у кількості в діапазоні від приблизно 2 до 90 мас.%, бажано від приблизно 5-80 мас.% від полімерної суміші. У іншому аспекті винаходу, термопластична еластомерна композиція містить C 4-С16-похідну ненасиченої карбонової кислоти. Будь-яка сполука, що об'єднує C=C подвійний зв'язок та карбонову кислоту або похідну групу від карбонової кислоти в одній молекулі, може бути використана згідно з даним винаходом. Група, похідна від карбонової кислоти, може бути вибрана з наступного переліку: карбонова кислота, карбоксильні аміди, карбоксильні естери та ангідриди карбонових кислот. Похідні ненасичених карбонових кислот можуть бути вибрані з групи, яка складається з наступних; малеат, хлормалеат, ітаконат, акрилат, метакрилат, солі гемічної кислоти або відповідні карбонові кислоти, аміди, естери та ангідриди, та їх С 1-С16-алкілзаміщені похідні. Бажано, похідною карбонової кислоти є ангідрид. Більш бажано похідною ненасиченої карбонової кислоти є циклічний ангідрид. Похідна ненасиченої карбонової кислоти може бути вибрана з групи, яка складається з наступних: малеїновий ангідрид, хлормалеїновий ангідрид, ітаконовий ангідрид, гемічний ангідрид або відповідні дикарбонові кислоти, такі як малеїнова кислота або фумарова кислота, або їх естери. Найбільш бажаною похідною ненасиченої карбонової кислоти є малеїновий ангідрид. Для стимулювання реакції прищеплення, ініціатор пероксиду може бути також необов'язково введений протягом змішування прищепного матеріалу ангідриду карбонової кислоти з еластомером. Ці пероксиди можуть бути однаковими або різними. Придатні пероксиди за винаходом бажано є термічно активними. Неорганічні або органічні пероксиди є придатними. Бажаними є термічно активовані органічні пероксиди, такі як діалкілпероксиди, кетальпероксиди, аралкілпероксиди, пероксидні етери або пероксидні естери. Приклади пероксидів, придатних для застосування у системі пероксидної вулканізації включають 2,5диметил-2,5-ди-(трет-бутилперокси)гексин-3, ди-трет-бутил пероксид, 2,5-диметил-2, 5-ди(третбутилперокси)гексан, трет-бутил куміл пероксид, ди-(2-трет-бутилперокси ізопропіл)бензол, дикуміл пероксид, бутил 4,4-ди-(трет-бутилперокси) валерат, 1,1-ди-(трет-бутилперокси)-3,3,5триметилциклогексан, трет-бутил пероксибензоат, трет-бутил перокси 3,5,5-триметилгексаноат, дибензил пероксид, ди(4-метилбензоїл) пероксид, ди-2,4-дихлорбензоїл пероксид або їх суміші. Ініціатор пероксиду використовують у кількості в діапазоні від 0,001 до 10 phr на 100 частин бутилкаучуку (phr), бажано у кількості в діапазоні від 0,01 до 0,3 phr, більш бажано в діапазоні від 0,01 до 0,1 phr. 5 UA 113294 C2 5 10 15 20 25 30 35 40 45 50 55 60 З посиланням на еластомери винаходу, "вулканізований" або "отверджений" стосується хімічної реакції, що утворює зв'язки або крос-зв'язки між полімерними ланцюгами еластомеру. Отвердження еластомеру зазвичай здійснюють включенням стверджувальних агентів та/або каталізаторів, у загальну суміш таких агентів, яку називають система вулканізації або комплект вулканізації. Як було зазначено, каталізатори можуть бути додані з отверджувачем для утворення комплекту вулканізації. Придатні каталізатори отвердження включають аміни, гуанідини, тіосечовини, тіазоли, тіурами, сульфенаміди, сульфеніміди, тіокарбамати, ксантати, тощо. Багаточисельні каталізатори відомі у галузі та включають, проте не обмежуються, наступними: стеаринова кислота, дифеніл гуанідин (DPG), тетраметилтіурам дисульфід (TMTD), 4,4'дитіодиморфолін (DTDM), динатрієва сіль тетрабутилтіураму дисульфіду (TBTD), 2,2'бензотіазил дисульфід (MBTS), гексаметилен-1,6-бістіосульфат дигідрат, 2(морфолінотіо)бензотіазол (MBS або MOR), композиції 90% MOR та 10% MBTS (MOR90), Nтрет-бутил-2-бензотіазол сульфенамід (TBBS), та N-оксидиетилен тіокарбаміл-N-оксидиетилен сульфонамід (OTOS), цинк 2-етил гексаноат (ZEH), Ν,Ν'-диетил тіосечовина. Не-галогеновані гуми можуть бути отверджені шляхом застосування різноманітних придатних систем вулканізації. Приклади отверджувачів включають системи вулканізації на основі фенольних смол, пероксидні системи вулканізації, та кремній-вмісні системи вулканізації. У одному або кількох варіантах втілення, фенольні смоли включають ті, що описані у патентах США № 2,972,600, 3,287,440 та 5,952,425, що включені у даний документ з метою посилання на патентну практику США. Отверджені фенольні смоли називаються резольними смолами, та включають смоли, одержані отвердженням алкіл-заміщених фенолів або незаміщених фенолів з альдегідами, такими як формальдегіди, у лужному середовищі або шляхом отвердження бі-функціональних фенолдиспиртів. Алкільні замісники алкіл-заміщених фенолів можуть містити 1 до приблизно 10 атомів вуглецю. Диметилолфеноли або фенольні смоли, заміщені у пара-положеннях алкільними групами, що містять від 1 до приблизно 10 атомів вуглецю, є бажаними. У одному варіанті втілення, застосовують суміш октил фенолу та нонілфенол-формальдегідної смоли. Суміш може включати від приблизно 25 до приблизно 40 мас.% октил фенолу та від приблизно 75 до приблизно 60 мас.% нонілфенолу (необов'язково від приблизно 30 до приблизно 35 мас.% октил фенолу та від приблизно 70 до приблизно 65 мас.% нонілфенолу). У одному варіанті втілення, суміш містить приблизно 33 мас.% окгилфенол-формальдегіду та приблизно 67 мас.% нонілфенол формальдегідної смоли, де кожен октилфенол та нонілфенол включають метилольні групи. Ця суміш може бути солюбілізована у парафіновій олії при приблизно 30% твердих речовин. Придатні фенольні смоли можуть поставлятись під торговими марками SP-1044, SP-1045 (Schenectady International; Schenectady, N.Y.), які стосуються алкілфенол-формальдегідних смол. SP-1045 вважається октилфенол-формальдегідною смолою, що містить метилольні групи. SP-1044 та SP-1045 смоли вважаються по суті вільними від галогенових замісників або залишкових галогенових сполук. Під «по суті вільною від галогенових замісників» розуміють, що синтез смоли передбачає негалогеновану смолу, що може містити тільки залишкові кількості галоген-вмісних сполук. В одному або кількох варіантах втілення, придатні кремній-вмісні системи вулканізації включають сполуки гідриду кремнію, що мають щонайменше дві SiH групи. Вважається, що ці сполуки взаємодіють з C-C подвійними зв'язками ненасичених полімерів в присутності каталізатора для отримання силанів. Сполуки гідриду кремнію, що є придатними для даного винаходу включають, проте не обмежуються наступними: гідрометил полісилоксани, співполімери гідрометилдиметил-силоксан, алкілметил полісилоксани, біс(диметилсиліл)алкани, біс(диметилсиліл)бензол, та їх суміші. Придатні каталізатори для отримання силанів включають, проте не обмежуються наступними: пероксидні каталізатори та каталізатори, включаючи перехідні метали групи VIII. Ці метали включають, проте не обмежуються наступними: паладій, родій та платина, а також комплекси цих металів. Для подальшого обговорення застосування отриманих силанів з метою отвердження термопластичних вулканізатів, можна посилатись на патент США № 5,936,028, який включено у даний документ за допомогою посилань на патентну практику США. В одному або кількох варіантах втілення, кремній-вмісні отверджувачі можуть бути застосовані для отвердження еластомерного співполімеру, включаючи одиниці, що походять від 5-виніл-2норборнену. В одному або кількох варіантах втілення, отверджувачі, придатні для отвердження бутилкаучуку, включають ті, що описані у патентах США № 5,013,793, 5,100,947, 5,021,500, 6 UA 113294 C2 5 10 15 20 25 30 35 40 45 50 55 60 4,978,714 та 4,810,752, які включено у даний документ за допомогою посилань на патентну практику США. Вважається, що поліізобутилен та звичайний бутилкаучук розкладаються при дії органічних пероксидів. У даному документі, звичайний бутилкаучук стосується негалогенованого полімеру ізобутилену та ізопрену, де вміст ізопрену знаходиться в діапазоні від 0,5-2,5 моль%. Більш того, US 3,862,265 та US 4,749,505 вказують, що співполімери С 4-С7-ізомоноолефіну з вмістом ізопрену до 10 мас.% або вмістом пара-алкілстиролу до 20 мас.% зменшують свою молекулярну масу при ретельному перемішуванні. Цей ефект посилюється в присутності ініціаторів вільних радикалів, таких як пероксиди, та є неприйнятним при використанні TPV. Одержання пероксид-отверджуваних сполук на основі бутилу, яке включає застосування нових класів (IP) бутилкаучуку з високим вмістом ізопрену, що можуть бути отримані у безперервному процесі, було описано у патентній заявці Канади 2,418,884, що також знаходиться на розгляді, та яку включено у даний документ за допомогою посилань на патентну практику США. Зокрема, CA 2,418,884 описує безперервне одержання бутилкаучуку з вмістом ізопрену від 3 до 8 моль%. Здатність до пероксидного ствердження цих нових класів бутилкаучуку була описана у патентній заявці Канади CA 2,458,741, яку включено у даний документ за допомогою посилань на патентну практику США. У одному варіанті втілення, після ретельного перемішування термопласту та еластомеру, використовують систему пероксидної вулканізації для утворення термопластичного вулканізату. Придатні системи пероксидної вулканізації є добре відомими фахівцям у галузі та зазвичай використовують термічно активований пероксид для ініціювання крос-зв'язувальних реакцій вулканізації. Винахід не обмежено певною системою пероксидної вулканізації. Наприклад, прийнятними є неорганічні або органічні пероксиди. Бажаними є органічні пероксиди, такі як діалкілпероксиди, кетальпероксиди, аралкілпероксиди, пероксидні етери або пероксидні естери. В одному або кількох варіантах втілення, придатні пероксидні отверджувачі включають органічні пероксиди. Приклади органічних пероксидів включають, проте не обмежуються наступними: дитрет-бутил пероксид, дикуміл пероксид, т-бутилкуміл пероксид, , -біс(трет-бутилперокси) діізопропіл бензол, 2,5-диметил-2,5-ди(т-бутилперокси)гексан (DBPH), 1,1-ди(третбутилперокси)-3,3,5-триметил циклогексан, н-6утил-4-4-біс(трет-бутилперокси) валерат, третбутил пероксибензоат, трет-бутил перокси 3,5,5-триметилгексаноат, дибензил пероксид бензоїл пероксид, лауроїл пероксид, дилауроїл пероксид, 2,5-диметил-2,5-ди(трет-бутилперокси) гексин-3, та їх суміші. Також можуть бути використані діарил пероксиди, кетон пероксиди, пероксидикарбонати, пероксиестери, діалкіл пероксиди, гідропероксиди, пероксикеталі та їх суміші. Пероксиди переважно наносять у полімер-зв'язаній формі. Придатні системи є комерційно наявними, такі як Poly-dispersion® T(VC) D-40 P від компанії Rhein Chemie Rheinau GmbH, D (полімер-зв'язаний ди-трет-бутилперокси-ізопропілбензол). Придатні пероксиди та способи їх застосування у динамічно вулканізованих термопластичних вулканізатах описані у патентні США 5,656,693, який включено у даний документ за допомогою посилань на патентну практику США. Антиоксидант може бути використаний разом з пероксидом як частиною системи пероксидної вулканізації. В одному або кількох варіантах втілення, пероксидні отверджувачі застосовують разом зі співагентом. Приклади співагентів включають триалілціанурат, триаліл ізоціанурат, триаліл фосфат, сірку, N,N'-(1,3-фенілен)дималеімід, N-феніл біс-малеімід, цинку діакрилат, цинку диметакрилат, дивиніл бензол, 1,2-полібутадієн, триметилол пропан триметакрилат, тетраметилен гілколь діакрилат, трифункціональний акриловий естер, дипентаеритритолпентакрилат, поліфункціональний акрилат, циклогександиметанола діакрилатний естер, оброблений уповільнювачами реакції, поліфункціональні метакрилати, металеві солі акрилату та метакрилату, оксімер наприклад, хінон діоксим. Для максимальної ефективності крос-зв'язування змішування пероксид/співагент та динамічну вулканізацію бажано здійснюють в атмосфері азоту. У одному варіанті втілення, завдяки задачі еластомеру бути присутнім у вигляді дискретних частинок у термопластичному домені, додавання стверджувальних компонентів та температурний профіль компонентів встановлюють, щоб забезпечити вірну морфологію. Таким чином, у разі багатьох стадій перемішування при приготуванні динамічно вулканізованих ТРЕ, отверджувачі можуть бути додані в одній або кількох стадіях. Це є особливо вигідним у варіантах втілення, де ініціатор пероксиду (або другу систему пероксидної вулканізації) застосовують для допомоги прищеплення ангідриду ненасичених карбонових кислот до еластомеру. Потім отверджувачі можуть бути додані відразу ж перед об'єднанням еластомеру та термопластичної смоли або навіть після розплавлення термопласту та перемішування з гумою. Наступна стадія отвердження з необов'язково іншими пероксидними стверджувальними 7 UA 113294 C2 5 10 15 20 25 30 35 40 45 50 55 агентами або іншими умовами отвердження може бути використана для затвердження бажаної морфології, Хоча морфологія з дискретних частинок гуми у безперервному термопластичному матриксі є бажаною морфологією, винахід не обмежено тільки нею, а він також може включати морфології, де обидва еластомер та термопласт є безперервними. Суб-включення термопласту всередині частинок гуми також можуть бути наявними. Мінімізація різниці у в'язкості між еластомером та термопластичною смолою протягом змішування та/або обробки, покращує однорідне змішування та дрібно частикову морфологію, що значно покращує механічні властивості суміші, а також бажані показники проникності. Однак, в наслідок активації потоку та пониження в'язкості при зсуві, що притаманні еластомерним полімерам, понижена в'язкість еластомерних полімерів при підвищених температурах та показники зсуву протягом змішування є набагато більш вираженими, ніж пониження в'язкості термопластичного компоненту, з яким змішували еластомер. Бажано зменшити цю різницю у в'язкості між матеріалами для одержання ТРЕ з прийнятним розміром диспергованих частинок еластомеру. Компоненти, що раніше використовували для співставлення в'язкості між еластомерним та термопластичним компонентами включають поліаміди з низькою молекулярною масою, прищеплені полімери малеїнового ангідриду з молекулярною масою порядку 10,000 або більше, співполімери метакрилату, третинні аміни та вторинні діаміни. Приклади включають співполімери етилен-етилакрилату з прищепним малеїновим ангідридом (твердий гумовий матеріал, доступний від Mitsui-DuPont як AR-201, що має швидкість потоку розплаву 7 г/10 хв., виміряну на JIS К6710) та бутилбензилсульфонамід (BBSA). Ці сполуки можуть підвищувати 'ефективну' кількість термопластичного матеріалу у еластомерній/термопластичній сполуці. Кількість добавки вибирають так, щоб отримати бажану в'язкість без негативного впливу на характеристики ТРЕ. У разі надлишкової кількості, непроникність може бути зменшена, та надлишок може бути видалений протягом пост-обробки. У разі недостатньої кількості агенту в'язкості, еластомер може не перейти у бажану фазу у матриксі термопластичної смоли. Еластомер бажано знаходиться у кількості приблизно 20-80 мас.% від термопласту, більш бажано 30-80 мас.%, ще більш бажано 40-80 мас.%. Еластомер змішують з термопластом та бажано однорідно диспергують всередині термопласту для того щоб термопластичний вулканізат, утворений під час пероксидного отвердження суміші, мав по всій масі по суті однакові властивості. Може бути використаний будь-який придатний спосіб змішування або обладнання, що забезпечує однорідне диспергування еластомеру у термопласті; наприклад, можуть бути використані внутрішній міксер, млин або екструдер. У бажаному способі, термопласт та еластомер поставляються у вигляді пелет або шарів, та змішуються, використовуючи екструдер, що забезпечує умови, достатні для розплавлення щонайменше термопласти, та бажано як термопласту, так і еластомеру. Термопласт та еластомер можуть бути подані в екструдер разом або послідовно. Температура термопласту та еластомеру у екструдері протягом змішування бажано становить щонайменше 100 °C, більш бажано щонайменше 130 °C, ще більш бажано щонайменше 150 °C, ще більш бажано щонайменше 160 °C, ще більш бажано щонайменше 170 °C та до приблизно 260 °C. У бажаному варіанті втілення, систему пероксидної вулканізації додають до змішаних термопласту та еластомеру у екструдері. Систему пероксидної вулканізації змішують з термопластом та еластомером перед початком вулканізації або одночасно з нею, залежно від застосованої температури на стадії змішування в екструдері. Якщо змішували при температурі, нижчій за потрібну для термічного ініціювання пероксидного крос-зв'язування, температуру підвищують для одержання термопластичного вулканізату. Термопластичні вулканізати можуть бути використані з утворенням різноманіття формованих виробів. Формовані вироби можуть бути утворені за будь-яким придатним способом, наприклад, екструзійним формування, литтям під тиском, формування роздуванням тощо. У одному варіанті втілення, виріб вибирають з вулканізованих камер шин, гермошарів шини, камер шин, та повітряних втулок. У іншому варіанті втілення, виріб вибирають зі шлангу або компоненту шлангу у багатошарових шлангах, таких як ті, що містять поліамід та особливо поліамід 12, як один з компонентів шарів. Інші придатні товари, що можуть бути одержані, використовуючи композиції винаходу, включають камери пневматичної підвіски, ізоляції, формовані вироби, оболонка кабелю, та інші вироби, описані у THE VANDERBILT RUBBER HANDBOOK, P 637-772 (Ohm, ed., R. T. Vanderbilt Company, Inc. 1990). Формовані вироби можуть також включати покриття конденсатору, медичні компоненти, такі як компоненти біомедицинських приладів або фармацевтичних приладів (наприклад: пробки для колб, що містять ліки, плунжери шприців, тощо.) та/або компоненти паливних елементів, такі як ізоляції. 8 UA 113294 C2 5 10 15 20 25 30 35 40 45 50 Термопластичні вулканізати даного винаходу можуть містити мінеральні або не-мінеральні наповнювачі відомі фахівцям у галузі, як такі, що придатні для застосування з бутилкаучуком або сполуками бутилкаучуку. Їх кількість зазвичай дорівнює 1-50 мас.% термопластичного вулканізату. Наповнювачі можуть додаватись до екструдеру протягом змішування термопласту з еластомером та/або з тільки еластомеру протягом його утворення. Приклади придатних наповнювачів включають сажу, тальк, кремній, діоксид титану, тощо. Термопластичні вулканізати даного винаходу можуть також містити додаткові допоміжні речовини для гум, такі як прискорювачі реакції, прискорювачі вулканізації, допоміжні речовини для прискорювачів вулканізації, антиоксиданти, піноутворювачі, агенти, що уповільнюють зношення, стабілізатори нагріву, стабілізатори світла, стабілізатори озону, технологічні добавки, пластифікатори, підсилювачі клейкості, газоутворювачі, барвники, пігменти, воски, модифікатори, органічні кислоти, інгібітори, оксиди металів, та активатори, такі як триетаноламін, поліетиленгліколь, гексантріол, тощо., що є відомими в індустрії гум. Під час одержання ТРЕ, інші матеріали можуть бути змішані з еластомером або термопластом, перед об'єднанням еластомеру та термопласту в блендері, або додані до суміші протягом або після об'єднання термопласту та еластомеру. Ці інші матеріали можуть бути додані для полегшення одержання ТРЕ або для забезпечення бажаних фізичних властивостей для ТРЕ. Такі додаткові матеріали включають, проте не обмежуються наступними: отверджувачі, компатибілізатори, модифікатори та пластифікатори. Наступні ознаки винаходу описані далі з посиланням на наступні Приклади. Обладнання Властивості міцності та деформації внаслідок напруги визначали, використовуючи дюрометр типу А-2 згідно вимог ASTM D-2240. Дані щодо деформації внаслідок напруги одержували при 23 °C згідно вимог ASTM D-412 спосіб А. Гантелеподібні зразки C були отримані шляхом лиття під тиском з пелетованих термопластичних еластомерних композицій, та піддані вимірюванням деформації внаслідок напруги без кондиціювання. Матеріали Всі реагенти, доки не зазначено протилежне, використовували від фірми Sigma-Aldrich (Oakville, Ontario). Бутилкаучук, використаний у прикладах, був експериментального класу з негалогенованого полі(ізобутилен-спів-ізопрену) з вмістом ізопрену 5,5% (RB55) та 6,9% (RB70) та в'язкістю по Муні (ML 1+8 @ 125 °С) між 35 та 40 MU, виробництва LANXESS Inc. Використовували Durethan Cl 31 F виробництва LANXESS GmbH. Використовували HVA #2™ (спів-агент) виробництва DuPont Canada lnc, N-бутилбенолсульфонамід (Proviplast 024) виробництва Proviron, Irganox 1010™ (антиоксидант) та Irganox B215 виробництва Ciba Specialty Chemicals Corp, Peroxan HX-45P™ (пероксид) виробництва Pergan. Використовували малеїновий ангідрид виробництва у Aldrich. Екструзія Матеріали (Порівнювальні приклади С1-С4 та приклади винаходу I1, I2) були компаундовані, використовуючи спів-обертальний двошнековий екструдер виробництва Leistritz з діаметром шнеку 27 мм та співвідношенням L/D на рівні 57 включаючи 14 зон. Матеріали подавались в екструдер, використовуючи гравіметричні дозатори виробництва Brabender. Бутилкаучук дрібнили перед дослідженням та посипали 6 мас.% глини для запобігання його ре-агломерації. Суміші порошків одержували у змішувачі для порошків виробництва Eirich, у разі необхідності. Екструдер працював при швидкості обертання шнеку 600 об./хв. (за виключення Прикладу 3, де -1 він працював при 400 об./хв.) та рівні пропускної здатності 20 кг год. . Температура циліндру екструдера становила 200-230 °C. Композиції у phr прикладів та живильних зон, де окремі сполуки подавались у екструдер, підсумовували у Таблиці 1. Характеристика Після екструзії гранули, одержані у Прикладах, висушували при 80 °С до вмісту води нижче 0,08 мас.%. Для приготування тест зразка використовували прилад для лиття під тиском Arburg 320-500. Після висушування, пелети з Прикладів С3 та С4 були занадто липкі для обробки у тест зразок за допомогою лиття під тиском. Властивості деформації внаслідок напруги визначали згідно з ISO 37 II, використовуючи прилад для дослідження розтягування Zwick Z010. 9 UA 113294 C2 Таблиця 1 Композиції прикладів TPV розділяли відповідно до зони, де їх подавали у екструдер. Всі величини виражені у phr Приклад RB 55 RB70 BB 2030 MAH Peroxan HX-45 P Durethan Cl 31 F BBSA HVA-2 Peroxan HX-45 P lrganoxB215 Додаткова зона 0 0 0 0 0 0 0 5 5 5 С1 100 100 50 3 0,74 0,82 I2 100 100 50 3 0,11 0,14 2 0,055 100 50 0,11 0,14 C3 С4 100 2 0,29 100 50 1,06 0,29 0,82 С2 100 I1 100 100 2 0,055 100 50 3 0,11 0,14 100 50 3 0,11 0,14 Таблиця 2 Фізичні властивості композицій з Таблиці 1 Приклад Ultimate tensile [МПа] Ultimative elongation [%] М20 [МПа] М50 [МПа] М100 [МПа] 5 10 15 20 25 30 С1 10,6±1,0 39±0 I1 16,8±6,0 97±0 С2 8,0±0,2 85±6 6,3±0,1 7,5±0,2 I2 8,0±0,6 171±6 4,8±0,2 5,7±0,3 6,6±0,4 С3 С4 Матеріал не змогли обробити Приклад С1, що не містив малеїновий ангідрид, показав значення для критичного подовження 39% та поріг міцності 10,5 МПа. Приклад I1 майже ідентичний по композиції з Прикладом С1, проте він містить малеїновий ангідрид та деяку кількість додаткового Peroxan HX-45 P у композиції. Приклад H показав значення для критичного подовження 97% та поріг міцності 16,8 МПа, таким чином показавши збільшення порогу міцності та відносного подовження при розриві, порівняно з Прикладом С1. Також, Приклад H показав коефіцієнт -2 -1 проникності 75 мл мм м д . Приклад I1 таким чином є менш проникним, ніж звичайні -2 -1 галобутилові гермошари (180 мл мм м д ), що є бажаним для потенційного використання у гермошарах шин. Приклад С2, що не містив малеїновий ангідрид, показав значення для критичного подовження 85% та поріг міцності 8,0 МПа. Приклад I2 майже ідентичний по композиції з Прикладом С2, за виключення додаткових 2 phr малеїнового ангідриду та 0,055 phr додаткового Peroxan НХ-45 P (поданих у зону 0 екструдера) у його композиції. Приклад I2 показав значення для критичного подовження 171% та поріг міцності 8,0 МПа, таким чином показавши збільшення відносного подовження при розриві та ідентичний поріг міцності, порівняно з Прикладом С2. -2 -1 Також, Приклад I2 показав коефіцієнт проникності 87 мл мм м д . Приклад I2 таким чином є -2 -1 менш проникним, ніж звичайні галобутилові гермошари (180 мл мм м д ), що є бажаним для потенційного використання у гермошарах шин. Приклади С3 та С4 є ідентичними з композиціями С2 та I2, відповідно, за виключення типу використаного бутилкаучуку. Приклади С3 та С4, бромінований бутилкаучук використовували замість негалогенованого бутилкаучуку. Пелети згідно з Прикладами С3 та С4, однак, не могли бути оброблені у тест зразок внаслідок розкладання матеріалу після екструзії. Вищенаведені приклади вказують на те, що додавання невеликої кількості ненасичених ангідридів до негалогенованого бутилкаучуку, що містить термопластичні; еластомерні композиції, покращує властивості матеріалу. ФОРМУЛА ВИНАХОДУ 1. Безперервний спосіб одержання термопластичної еластомерної композиції, що включає стадії: 10 UA 113294 C2 5 10 15 20 25 30 35 40 a) забезпечення термопластичною смолою; b) забезпечення негалогенованим еластомером, що включає повторювані одиниці, які походять від щонайменше одного мономера С4-С7-ізомоноолефіну та щонайменше 3,5 моль % мономера С4-С16-мультиолефіну; c) забезпечення ангідридом ненасиченої карбонової кислоти, що має 4-16 атомів вуглецю; d) домішування на першій стадії у міксер з безперервним перемішуванням термопластичної смоли, еластомеру та ангідриду ненасиченої карбонової кислоти з утворенням термопластичної еластомерної композиції, що містить ангідрид карбонової кислоти, прищеплений до еластомеру; е) домішування на другій стадії у міксер з безперервним перемішуванням вулканізуючої системи, придатної для застосування з негалогенованими еластомерами для динамічної вулканізації термопластичного еластомеру. 2. Спосіб за п. 1, де система вулканізації містить перший агент пероксидної вулканізації, та де домішування на другій стадії здійснюють при температурі від 100 до 260 °C. 3. Спосіб за п. 2, де спосіб також включає змішування другого агента пероксидної вулканізації з термопластичною смолою, еластомером та ангідридом карбонової кислоти з першої стадії при температурі в діапазоні від 100 до 260 °C. 4. Спосіб за п. 3, де другий агент пероксидної вулканізації забезпечують у кількості від 0,05 до 0,3 мас. ч. 5. Спосіб за п. 3, де перший агент пероксидної вулканізації забезпечують у кількості від 0,1 до 3 мас. ч. 6. Спосіб за п. 3 або 5, де перший агент пероксидної вулканізації забезпечують у кількості від 0,1 мас. ч. та другий агент пероксидної вулканізації забезпечують у ненульовій кількості, меншій ніж 0,1 мас. ч. 7. Спосіб за п. 6, де другий агент пероксидної вулканізації забезпечують у кількості, більшій ніж 0,01 мас. ч. 8. Спосіб за будь-яким з пп. 3-7, де перший або другий агент пероксидної вулканізації містить 2,5-диметил-2,5-ди-(трет-бутилперокси)гексин-3, ди-трет-бутилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, трет-бутилкумілпероксид, ди-(2-трет-бутилпероксіізопропіл)бензол, дикумілпероксид, бутил-4,4-ди-(трет-бутилперокси)валерат, 1,1-ди-(трет-бутилперокси)-3,3,5триметилциклогексан, трет-бутилпероксибензоат, трет-бутилперокси-3,5,5-триметилгексаноат, дибензилпероксид, ди-(4-метилбензоїл)пероксид, ди-2,4-дихлорбензоїлпероксид або їх суміші. 9. Спосіб за будь-яким з пп. 1-8, де міксер з безперервним перемішуванням містить екструдер. 10. Спосіб за будь-яким з пп. 1-9, де термопластична смола містить поліамід. 11. Спосіб за будь-яким з пп. 1-10, де мономер ізомоноолефіну містить ізобутен, та мономер мультиолефіну містить ізопрен. 12. Спосіб за п. 11, де ізопрен присутній у кількості щонайменше 5 мол. %. 13. Спосіб за п. 12, де ізопрен присутній у кількості щонайменше 7 мол. %. 14. Спосіб за будь-яким з пп. 1-13, де ангідрид карбонової кислоти містить малеїновий ангідрид, хлормалеїновий ангідрид, ітаконовий ангідрид або гемічний ангідрид. 15. Спосіб за будь-яким з пп. 1-14, де еластомер одержують у пелетованій формі. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for continuous production of halogen-free thermoplastic elastomer compositions

Автори англійськоюSiegers, Conrad, Schenkel, Ralf-Ingo, Krista, Rayner

Автори російськоюЗигерз Конрад, Шэнкэль Ральф-Инго, Криста Райнер

МПК / Мітки

МПК: C08L 77/00, C08F 255/10, C08L 51/04, C08F 291/02, C08L 23/22, C08F 8/46

Мітки: композицій, вільних, безперервного, еластомерних, спосіб, галогену, термопластичних, одержання

Код посилання

<a href="https://ua.patents.su/13-113294-sposib-bezperervnogo-oderzhannya-termoplastichnikh-elastomernikh-kompozicijj-vilnikh-vid-galogenu.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного одержання термопластичних еластомерних композицій, вільних від галогену</a>

Попередній патент: Застосування активності ендогенної днкази для зниження вмісту днк

Наступний патент: Спосіб запуску процесу плавки

Випадковий патент: Колосник шуровочної колосникової решітки для топки великої потужності