Спосіб і пристрій для виготовлення екструдованого виробу та багатошаровий пластмасовий виріб (варіанти)

Номер патенту: 46100

Опубліковано: 15.05.2002

Автори: Кір'явайнен Карі, Ярвенкіля Юрі, Сьоберг Майкл

Формула / Реферат

1. Спосіб виготовлення екструдованого виробу, у якому матеріал, що підлягає екструдуванню, у вигляді порошку, кульок або гранул подають у пристрій для виготовлення екструдованого виробу з пластмаси (екструдер) через один або декілька живильних пристроїв 6 у робочу порожнину, що складається з об'ємів канавок 7 у роторі 1 зустрічних канавок 8 у статорі 2, 3 і зазору 4 живлення між ними, який відрізняється тим, що поперечний переріз указаної порожнини зменшують принаймні частково безперервно уздовж осі пристрою і шляхом обертального руху ротора 1 відносно статора 2, 3 вказаний матеріал переміщують уздовж осі пристрою, причому фрикційне нагрівання, що викликано зсувом, розплавляє частину матеріалу і створює масу, що складається в основному з нерозплавлених часток і деякої кількості розплаву, який оточує частки, причому ця маса обумовлює формування робочої порожнини, повністю заповнює цю робочу порожнину у її поперечному перерізі на певній відстані від кінця пристрою і в результаті збільшує тиск до рівня, який є вище необхідного для виштовхування матеріалу через філь'єру далі уздовж осі пристрою.

2. Спосіб за п. 1, який відрізняється тим, що об'єм робочої порожнини зменшують уздовж осі пристрою принаймні до кінця зони зсуву, яка, звичайно, закінчується приблизно в середині загальної довжини ротора 1, переважно у межах від 1/3 до 2/3 довжини його шнека.

3. Спосіб за п. 2, який відрізняється тим, що об'єм робочої порожнини після зони зсуву залишають постійним або збільшують.

4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що матеріал, що складається з розплаву і, можливо, нерозплавлених часток, гомогенізують і перемішують на ділянці після зони зсуву, при цьому ступінь зсуву менший , ніж у зоні зсуву, через геометрію канавок.

5. Спосіб за п. 4, який відрізняється тим, що тиск матеріалу після зони зсуву по суті не збільшують.

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що швидкість потоку матеріалу по канавці 7 змінюють проштовхуванням матеріалу через кільцеву канавку 21 для його надходження у наступні гвинтові канавки.

7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що матеріал, що підлягає екструдуванню, піддають настільки незначній обробці, що на вихідному кінці пристрою перед можливим засобом нагрівання матеріалу, потік матеріалу містить частково нерозплавлені частки, взаємно з'єднані, головним чином, на поверхні, під час безперервного спікання, що виникає у способі.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що ротор 1 і/або статор 2, 3 охолоджують у зоні подачі так, що тепловий потік від вихідного кінця пристрою не розплавляє матеріал передчасно.

9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що температуру матеріалу усередині нагрівального засобу 14 підвищують вище температури матеріалу усередині пристрою.

10. Спосіб за п. 9, який відрізняється тим, що температуру нагрівального засобу 14 і тривалість обробки матеріалу у зоні дії нагрівального засобу 14 регулюють таким чином, щоб потік матеріалу на виході був в основному гомогенним.

11. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у середині виробу 13 розміщують оправку 9, на кінці якої встановлений торсіон 15, причому оправку 9 центрують шляхом її вигину на місці за допомогою торсіона 15, який спирається на внутрішню поверхню вже готового виробу 13.

12. Пристрій для виготовлення екструдованого виробу з пластмаси, який містить принаймні один ротор 1, принаймні один статор 2, 3 і зазор 4 живлення між ними, причому на одному боці зазору 4 живлення у роторі 1 виконані канавки 7 для витискування матеріалу, що підлягає екструдуванню, з пристрою під час обертання ротора 1, при цьому поперечний переріз канавки 7 по суті не змінюється, а на іншому боці і зазору живлення у статорі 2,3 виконана зустрічна канавка 8 принаймні по довжині зазору, при цьому напрямок витка зустрічної канавки є протилежним напрямку канавки 7, який відрізняється тим, що зона зсуву починається за зоною подачі матеріалу, при цьому зустрічна канавка 8 виконана по суті уздовж всій зони зсуву, а поперечний переріз робочої порожнини, яка складається з об'ємів канавок 7 у роторі 1, об'ємів зустрічних канавок 8 у статорі 2, 3 і зазору 4 між ними, виконаний із зменшенням принаймні частково безперервно уздовж осі екструдера.

13. Пристрій за п. 12, який відрізняється тим, що ротор 1 і статор 2, 3 виконані циліндричними, а поперечний переріз зустрічних канавок 8 зменшується по суті рівномірно до кінця зони зсуву.

14. Пристрій за п. 12 або п. 13, який відрізняється тим, що ширина зустрічної канавки 8 менше ширини проміжку між канавками 7.

15. Пристрій за будь-яким із п п. 12 -14, який відрізняється тим, що ширина зустрічної канавки 8 менше ширини канавки 7 приблизно на 30 - 50%.

16. Пристрій за будь-яким із пп. 12-15, який відрізняється тим, що градієнт зустрічної канавки 8 становить від 1°до 90°, переважно половину градієнта канавки 7, найбільш переважно від 3° до 10°.

17. Пристрій за будь-яким із пп. 12 або 14 - 16, який відрізняється тим, що зазор 4 живлення є конічним принаймні вздовж частини його довжини, так що діаметр зазору живлення з боку подачі матеріалу більше, ніж його діаметр ближче до вихідного кінця, а відношення діаметра широкої частини конуса до діаметра його вузької частини приблизно дорівнює відношенню щільності твердої маси матеріалу, що підлягає екструдуванню, до загальної щільності маси.

18. Пристрій за п. 17, який відрізняється тим, що він обладнаний кількома живильними засобами 6 для подавання матеріалу в зазор живлення 4, причому ці живильні засоби розташовані на відстані один від одного в осьовому напрямку і/або радіальному напрямку пристрою.

19. Пристрій за п. 17 або п. 18, який відрізняється тим, що відношення ширини канавки 7 до її глибини становить від 2 до 7.

20. Пристрій за будь-яким із п п. 12 - 19, який відрізняється тим, що канавки 7 мають по суті напівкруглий поперечний переріз.

21. Пристрій за будь-яким із пп. 12 - 19, який відрізняється тим, що канавки 7 мають по суті трикутний поперечний переріз.

22. Пристрій за п. 21, який відрізняється тим, що принаймні деякі проміжки між канавками 7 виконані з ухилом таким чином, що зазор між ротором 1 і статором 2, 3 більше коло передньої кромки проміжку, ніж коло задньої кромки проміжку.

23. Пристрій за будь-яким із пп. 12 - 17, 19 - 22, який відрізняється тим, що ззовні ротора 1 розташований зовнішній статор 2, а усередині - внутрішній статор 3, а також тим, що він обладнаний одним живильним засобом 6 для подавання матеріалу до зовнішнього і внутрішнього боку ротора 1, причому ротор 1 містить отвори живлення 19 зі скошеними фасками 20, пристосованими для поперемінного подання матеріалу до зовнішнього боку ротора 1 через кожний другий отвір 19 живлення і до внутрішнього боку ротора через кожний інший отвір живлення 19.

24. Пристрій за будь-яким із пп. 12 - 23, який відрізняється тим, що живильний засіб 6 виконаний у вигляді шнека примусової подачі для подавання матеріалу в зазор 4 живлення.

25. Пристрій за будь-яким із пп. 12 - 24, який відрізняється тим, що ротор 1 і статор 2, 3 покриті зносостійким покриттям, а матеріал, із якого вони виготовлені, має кращу теплопровідність, ніж інструментальна сталь.

26. Пристрій за будь-яким із пп. 12 - 25, який відрізняється тим, що після зони зсуву канавки 7 у роторі 1 і зустрічні канавки 8 у статорі 2, 3 є однаково направленими.

27. Багатошаровий пластмасовий виріб, що містить матричний пластик і бар'єрний пластик для створення шарової структури, який відрізняється тим, що бар'єрний пластик розміщується у виробі обертальним потоком у канавці пристрою для виготовлення екструдованого виробу з пластмаси таким чином, що він створює шарову структуру у вигляді сплющеного рулону, причому вміст бар'єрного пластика у виробі становить 1 - 30%.

28. Багатошаровий пластмасовий виріб за п. 27, який відрізняється тим, що матричним пластиком є поліетилен, а бар'єрним пластиком є поліамід, сплавлюваний з поліетиленом.

29. Багатошаровий пластмасовий виріб за п. 27, який відрізняється тим, що матричним пластиком є поліетилен, а бар'єрним пластиком є поліпропілен.

30. Багатошаровий пластмасовий виріб за п. 27, який відрізняється тим, що , бар’єрним пластиком є аліфатичний полікетон.

31. Багатошаровий пластмасовий виріб за будь-яким із пп. 27 - 30, який відрізняється тим, що матричним пластиком є зшитий поліетилен.

32. Багатошаровий пластмасовий виріб за будь-яким із пп. 27-31, який відрізняється тим, що матричний пластик і бар'єрний пластик взаємно не змішуються.

33. Багатошаровий пластмасовий виріб, що містить матричний пластик і бар'єрний пластик для створення шарової структури, який відрізняється тим, що має більш товстий зовнішній шар, виконаний зі зшитого поліетилену, і більш тонкий внутрішній шар із бар'єрного пластика, причому бар'єрний пластик призначений для запобігання проникнення залишкових продуктів зшиття зовнішнього шару на внутрішню поверхню виробу.

34. Багатошаровий пластмасовий виріб за п. 33, який відрізняється тим, що бар'єрний пластик є аліфатичним полікетоном.

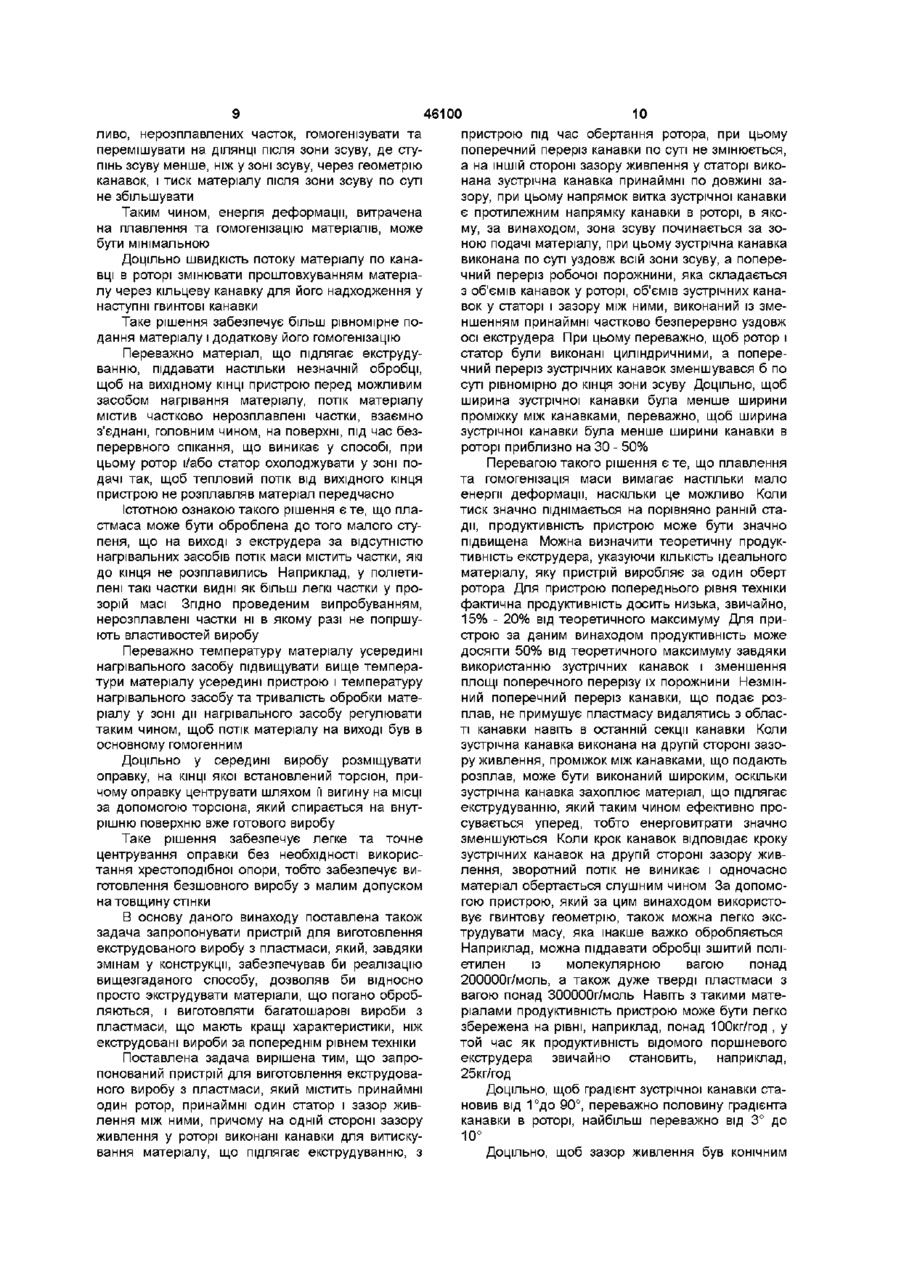

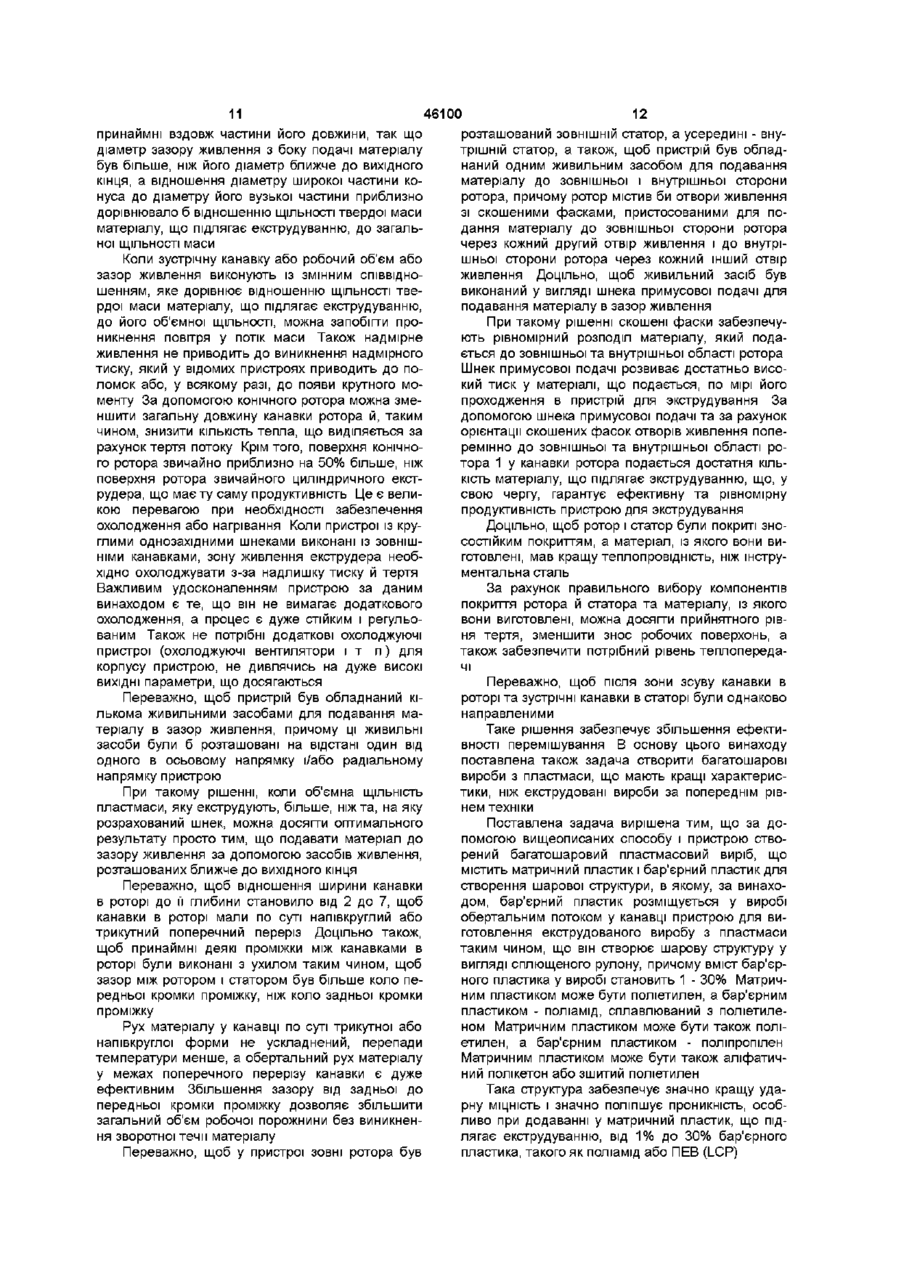

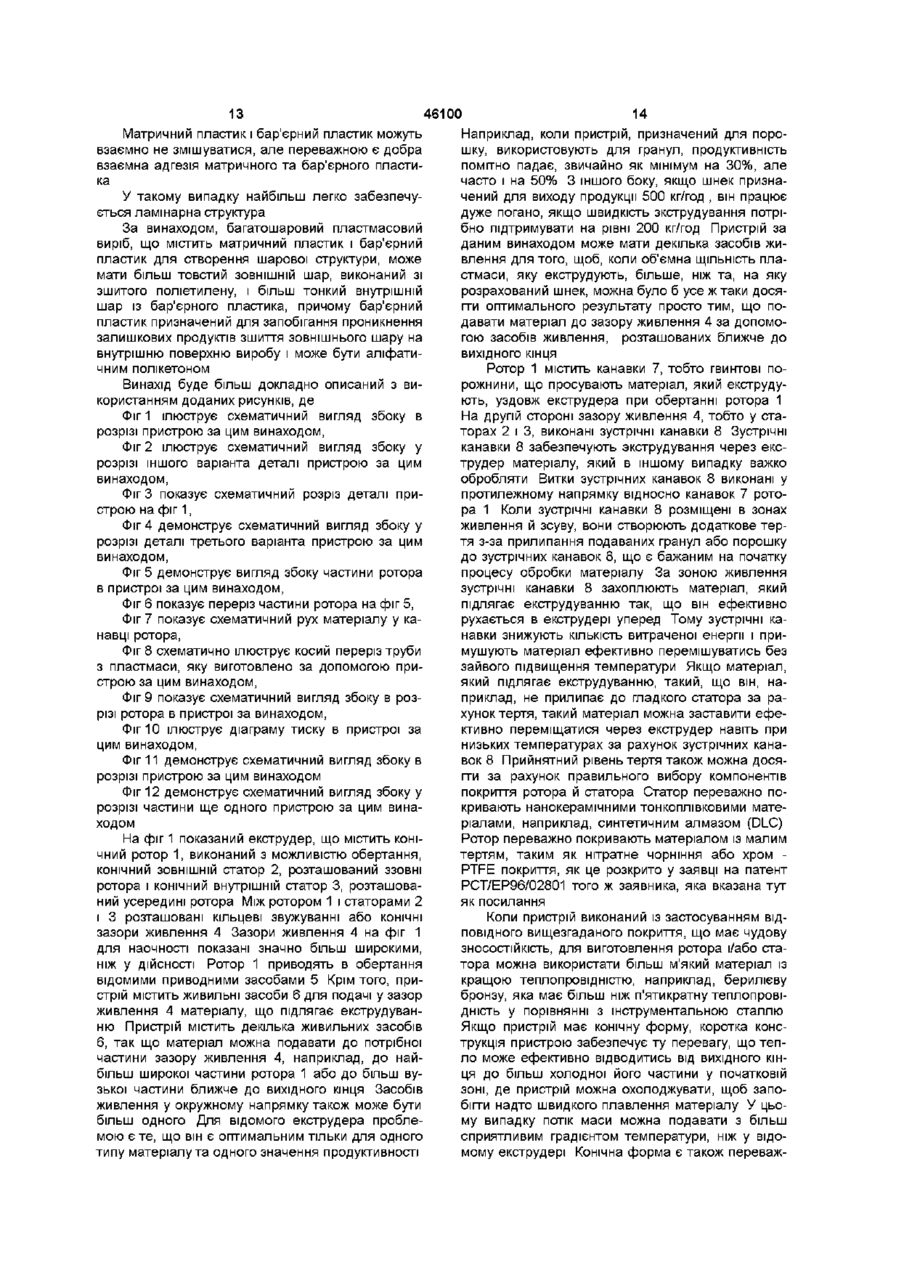

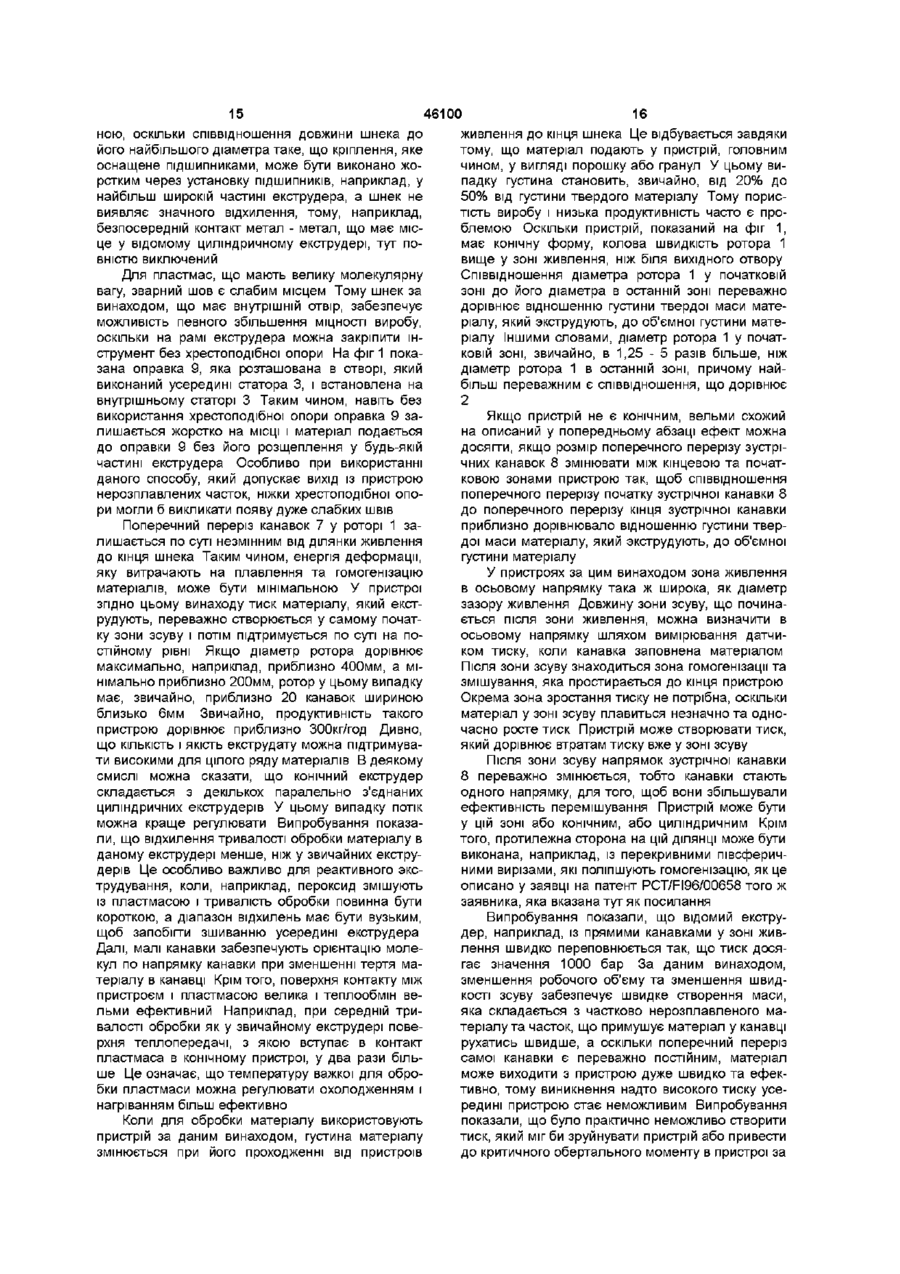

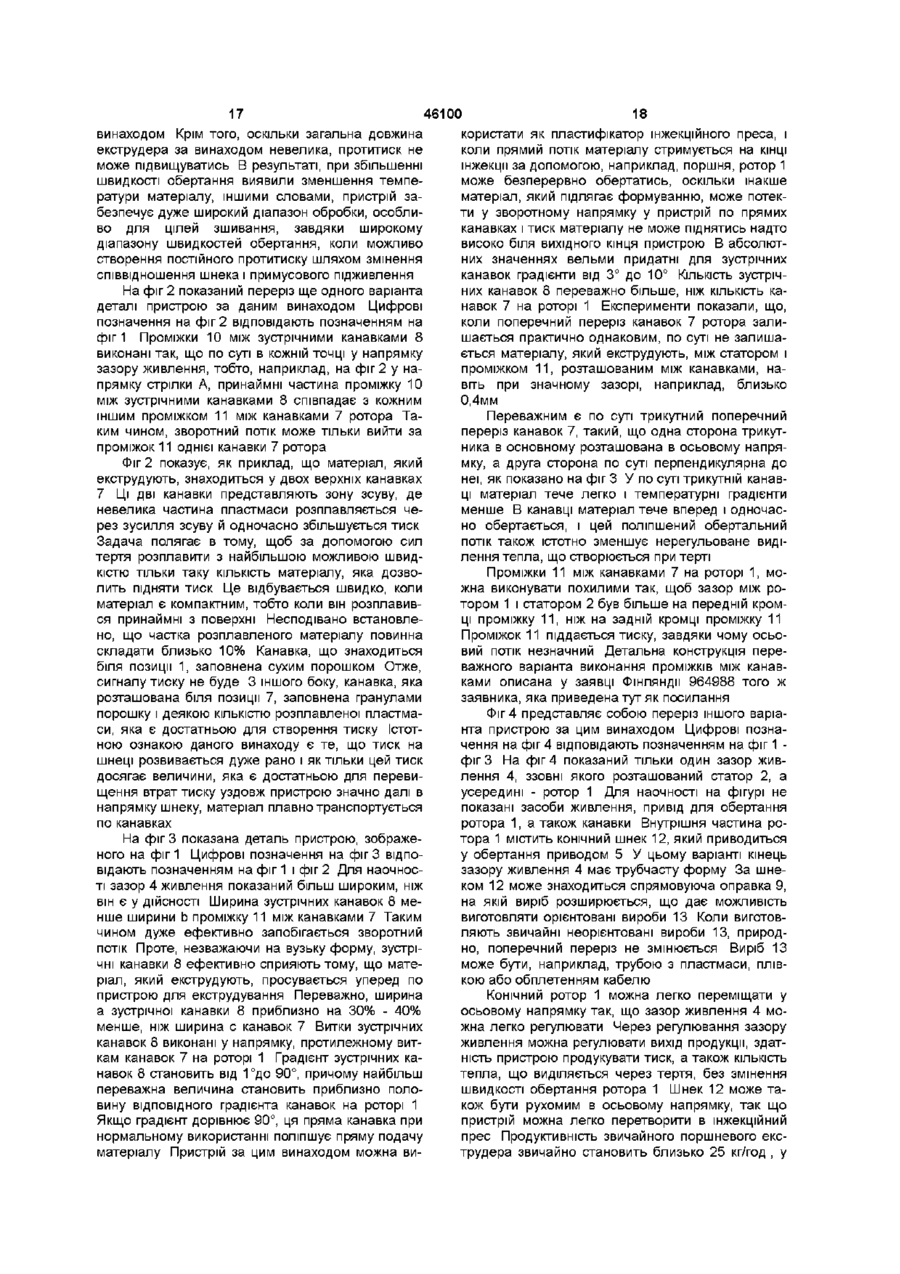

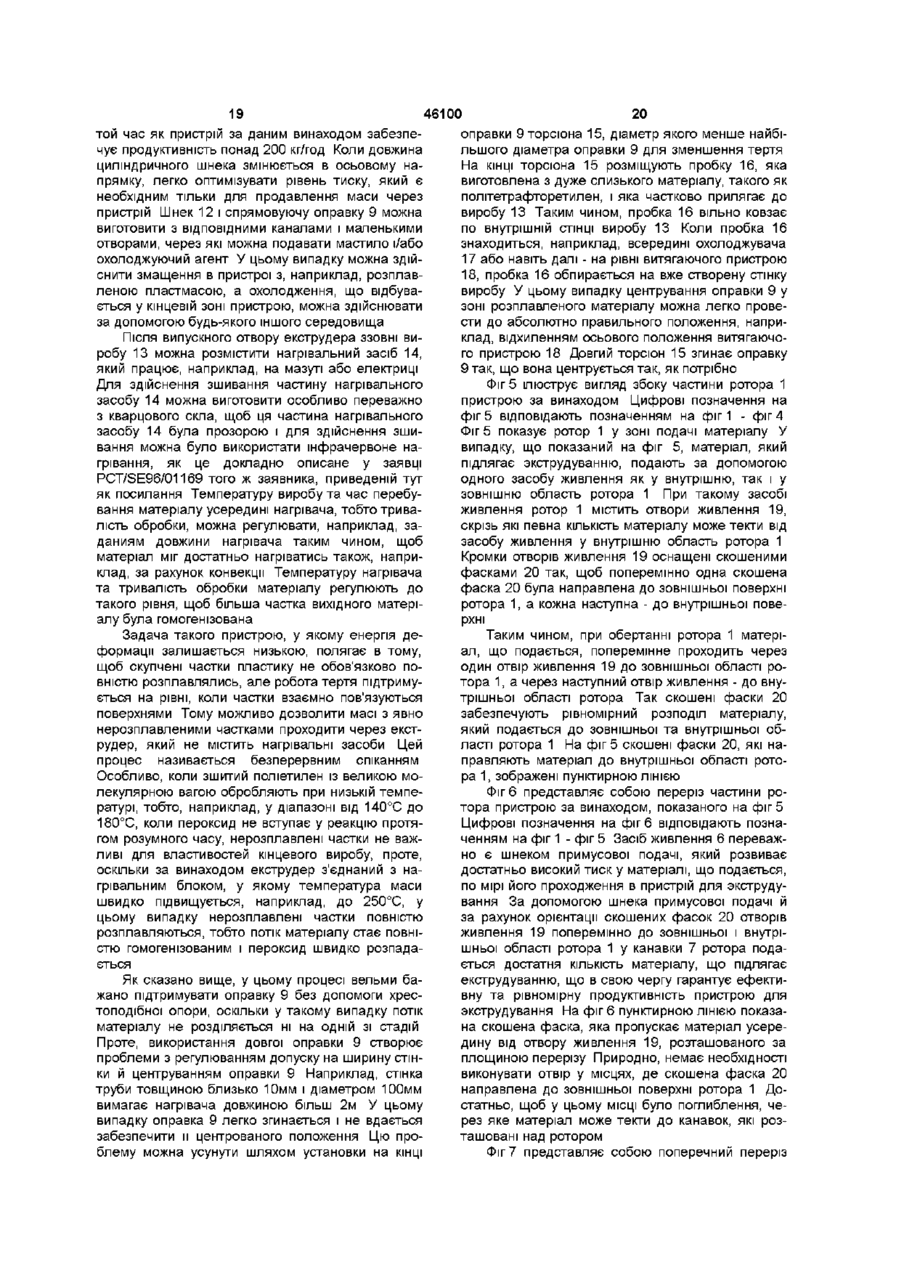

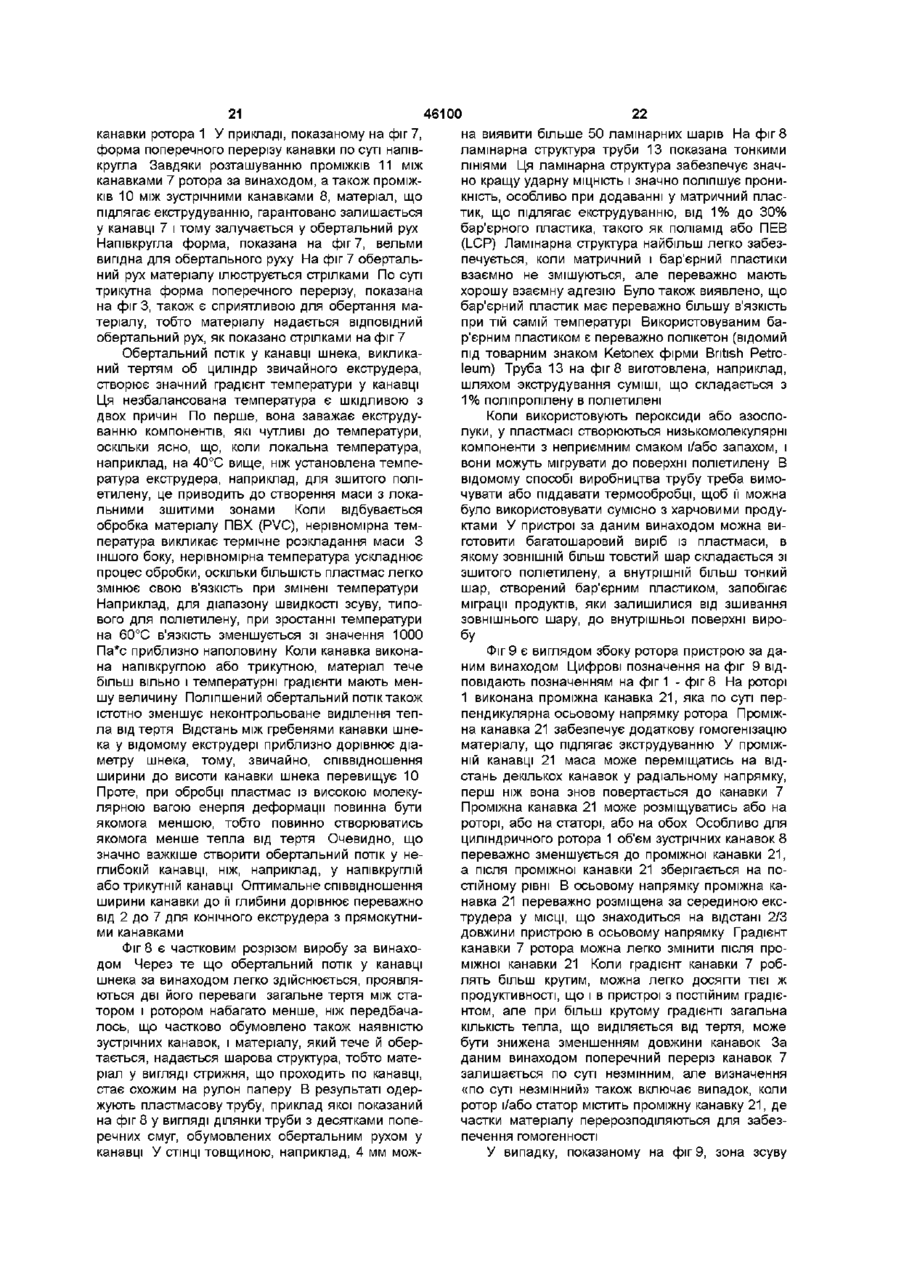

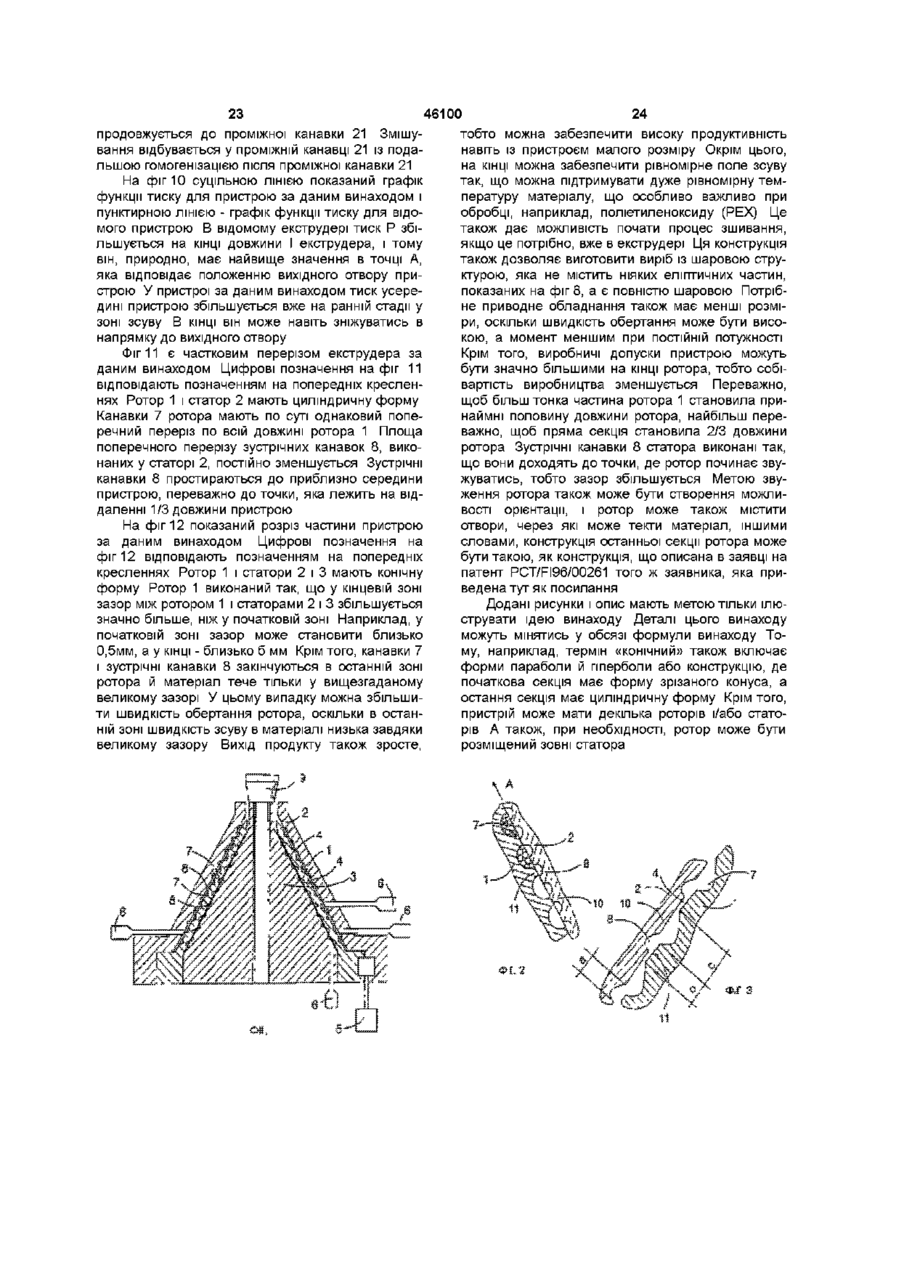

Текст

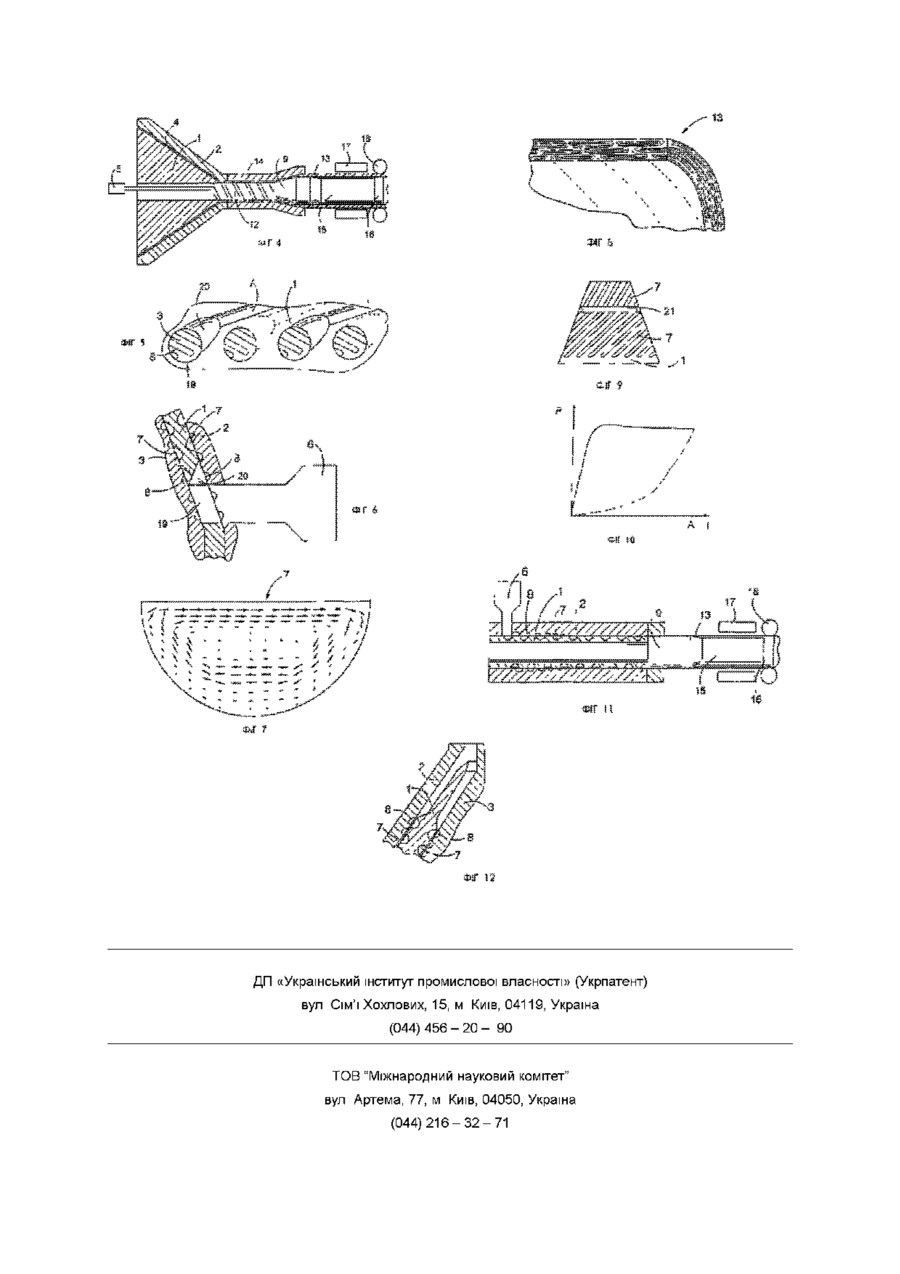

1 Спосіб виготовлення екструдованого виробу, у якому матеріал, що підлягає екструдуванню, у вигляді порошку, кульок або гранул подають у пристрій для виготовлення екструдованого виробу з пластмаси (екструдер) через один або декілька живильних пристроїв 6 у робочу порожнину, що складається з об'ємів канавок 7 у роторі 1 зустрічних канавок 8 у статорі 2, 3 і зазору 4 живлення між ними, який відрізняється тим, що поперечний переріз указаної порожнини зменшують принаймні частково безперервно уздовж осі пристрою і шляхом обертального руху ротора 1 відносно статора 2, 3 вказаний матеріал переміщують уздовж осі пристрою, причому фрикційне нагрівання, що викликано зсувом, розплавляє частину матеріалу і створює масу, що складається в основному з нерозплавлених часток і деякої КІЛЬКОСТІ розплаву, який оточує частки, причому ця маса обумовлює формування робочої порожнини, повністю заповнює цю робочу порожнину у її поперечному перерізі на певній відстані від кінця пристрою і в результаті збільшує тиск до рівня, який є вище необхідного для виштовхування матеріалу через філь'єру далі уздовж осі пристрою 2 Спосіб за п 1, який відрізняється тим, що об'єм робочої порожнини зменшують уздовж осі пристрою принаймні до кінця зони зсуву, яка, звичайно, закінчується приблизно в середині загальної довжини ротора 1, переважно у межах від 1/3 до 2/3 довжини його шнека 3 Спосіб за п 2, який відрізняється тим, що об'єм робочої порожнини після зони зсуву залишають постійним або збільшують 4 Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що матеріал, що складається з розплаву і, можливо, нерозплавлених часток, О гомогенізують і перемішують на ДІЛЯНЦІ ПІСЛЯ ЗОНИ зсуву, при цьому ступінь зсуву менший , ніж у зоні зсуву, через геометрію канавок 5 Спосіб за п 4, який відрізняється тим, що тиск матеріалу після зони зсуву по суті не збільшують 6 Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що швидкість потоку матеріалу по канавці 7 змінюють проштовхуванням матеріалу через кільцеву канавку 21 для його надходження у наступні гвинтові канавки 7 Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що матеріал, що підлягає екструдуванню, піддають настільки незначній обробці, що на вихідному КІНЦІ пристрою перед можливим засобом нагрівання матеріалу, потік матеріалу містить частково нерозплавлені частки, взаємно з'єднані, головним чином, на поверхні, під час безперервного спікання, що виникає у способі 8 Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що ротор 1 і/або статор 2, З охолоджують у зоні подачі так, що тепловий потік від вихідного кінця пристрою не розплавляє матеріал передчасно 9 Спосіб за будь-яким із попередніх пунктів, який О О (О 46100 4 стані один від одного в осьовому напрямку і/або відрізняється тим, що температуру матеріалу радіальному напрямку пристрою усередині нагрівального засобу 14 підвищують 19 Пристрій за п 17абоп 18, який відрізняється вище температури матеріалу усередині пристрою тим, що відношення ширини канавки 7 до и глиби10 Спосіб за п 9, який відрізняється тим, що ни становить від 2 до 7 температуру нагрівального засобу 14 і тривалість обробки матеріалу у зоні дії нагрівального засобу 20 Пристрій за будь-яким із п п 12 - 19, який 14 регулюють таким чином, щоб потік матеріалу на відрізняється тим, що канавки 7 мають по суті напівкруглий поперечний переріз виході був в основному гомогенним 11 Спосіб за будь-яким із попередніх пунктів, який 21 Пристрій за будь-яким із пп 12 - 19, який відрізняється тим, що у середині виробу 13 розвідрізняється тим, що канавки 7 мають по суті міщують оправку 9, на КІНЦІ якої встановлений тортрикутний поперечний переріз сюн 15, причому оправку 9 центрують шляхом и 22 Пристрій за п 21, який відрізняється тим, що вигину на МІСЦІ за допомогою торсюна 15, який принаймні деякі проміжки між канавками 7 виконаспирається на внутрішню поверхню вже готового ні з ухилом таким чином, що зазор між ротором 1 і виробу 13 статором 2, 3 більше коло передньої кромки проміжку, ніж коло задньої кромки проміжку 12 Пристрій для виготовлення екструдованого виробу з пластмаси, який містить принаймні один 23 Пристрій за будь-яким із пп 12 - 17, 19 - 22, ротор 1, принаймні один статор 2, 3 і зазор 4 живякий відрізняється тим, що ззовні ротора 1 розлення між ними, причому на одному боці зазору ташований ЗОВНІШНІЙ статор 2, а усередині 4 живлення у роторі 1 виконані канавки 7 для вивнутрішній статор 3, а також тим, що він обладнатискування матеріалу, що підлягає екструдуванню, ний одним живильним засобом 6 для подавання з пристрою під час обертання ротора 1, при цьому матеріалу до зовнішнього і внутрішнього боку поперечний переріз канавки 7 по суті не змінюєтьротора 1, причому ротор 1 містить отвори живленся, а на іншому боці і зазору живлення у статорі ня 19 зі скошеними фасками 20, пристосованими 2,3 виконана зустрічна канавка 8 принаймні по для поперемінного подання матеріалу до довжині зазору, при цьому напрямок витка зустрізовнішнього боку ротора 1 через кожний другий чної канавки є протилежним напрямку канавки 7, отвір 19 живлення і до внутрішнього боку ротора який відрізняється тим, що зона зсуву починаєтьчерез кожний інший отвір живлення 19 ся за зоною подачі матеріалу, при цьому зустрічна 24 Пристрій за будь-яким із пп 12 - 23, який канавка 8 виконана по суті уздовж всій зони зсуву, відрізняється тим, що живильний засіб 6 виконаа поперечний переріз робочої порожнини, яка ний у вигляді шнека примусової подачі для подаскладається з об'ємів канавок 7 у роторі 1, об'ємів вання матеріалу в зазор 4 живлення зустрічних канавок 8 у статорі 2, 3 і зазору 4 між ними, виконаний із зменшенням принаймні частко25 Пристрій за будь-яким із пп 12 - 24, який відріво безперервно уздовж осі екструдера зняється тим, що ротор 1 і статор 2, 3 покриті зносостійким покриттям, а матеріал, із якого вони 13 Пристрій за п 12, який відрізняється тим, що виготовлені, має кращу теплопровідність, ніж інротор 1 і статор 2, 3 виконані циліндричними, а струментальна сталь поперечний переріз зустрічних канавок 8 зменшу26 Пристрій за будь-яким із пп 12 - 25, який ється по суті рівномірно до кінця зони зсуву відрізняється тим, що після зони зсуву канавки 7 14 Пристрій за п 12абоп 13, який відрізняється у роторі 1 і зустрічні канавки 8 у статорі 2, 3 є одтим, що ширина зустрічної канавки 8 менше ширинаково направленими ни проміжку між канавками 7 27 Багатошаровий пластмасовий виріб, що 15 Пристрій за будь-яким із п п 12 -14, який містить матричний пластик і бар'єрний пластик для відрізняється тим, що ширина зустрічної канавки створення шарової структури, який відрізняється 8 менше ширини канавки 7 приблизно на ЗО - 50% тим, що бар'єрний пластик розміщується у виробі 16 Пристрій за будь-яким із пп 12-15, який обертальним потоком у канавці пристрою для вивідрізняється тим, що градієнт зустрічної канавки готовлення екструдованого виробу з пластмаси 8 становить від 1°до 90°, переважно половину таким чином, що він створює шарову структуру у градієнта канавки 7, найбільш переважно від 3° до вигляді сплющеного рулону, причому вміст 10° бар'єрного пластика у виробі становить 1 - 30% 17 Пристрій за будь-яким із пп 12 або 14 - 16, 28 Багатошаровий пластмасовий виріб за п 27, який відрізняється тим, що зазор 4 живлення є який відрізняється тим, що матричним пластиком конічним принаймні вздовж частини його довжини, є поліетилен, а бар'єрним пластиком є поліамід, так що діаметр зазору живлення з боку подачі масплавлюваний з поліетиленом теріалу більше, ніж його діаметр ближче до вихід29 Багатошаровий пластмасовий виріб за п 27, ного кінця, а відношення діаметра широкої частини який відрізняється тим, що матричним пластиком конуса до діаметра його вузької частини приблизє поліетилен, а бар'єрним пластиком є поліпропіно дорівнює відношенню ЩІЛЬНОСТІ твердої маси лен матеріалу, що підлягає екструдуванню, до загаль30 Багатошаровий пластмасовий виріб за п 27, ної ЩІЛЬНОСТІ маси який відрізняється тим, що , бар'єрним пласти18 Пристрій за п 17, який відрізняється тим, що ком є аліфатичний полікетон він обладнаний кількома живильними засобами 6 31 Багатошаровий пластмасовий виріб за будьдля подавання матеріалу в зазор живлення 4, яким із пп 27 - ЗО, який відрізняється тим, що причому ці живильні засоби розташовані на відматричним пластиком є зшитий поліетилен 46100 32 Багатошаровий пластмасовий виріб за будьяким із пп 27-31, який відрізняється тим, що матричний пластик і бар'єрний пластик взаємно не змішуються 33 Багатошаровий пластмасовий виріб, що містить матричний пластик і бар'єрний пластик для створення шарової структури, який відрізняється тим, що має більш товстий ЗОВНІШНІЙ шар, викона Винахід відноситься до способу виготовлення екструдованих виробів, при якому матеріал для экструдування у вигляді порошку, кульок або гранул подають через один або більш живильних пристроїв у робочу порожнину, яка складається з об'ємів канавок у роторі, канавок у статорі та зазору між ними Винахід відноситься також до пристрою для виготовлення виробу з екструдованої пластмаси, який містить принаймні один ротор, принаймні один статор і зазор живлення між ними, причому на другій стороні зазору живлення для видавлювання матеріалу, який екструдують, із пристрою при обертанні ротора виконані канавки, причому поперечний переріз канавки по суті є незмінним, а на протилежній стороні зазору живлення виконана зустрічна канавка принаймні по довжині зазору, при цьому напрямок витка зустрічної канавки є протилежним напрямку канавки, що виконана на другій стороні зазору живлення Винахід також відноситься до багатошарового виробу з пластмаси, який містить в'язкий матричний пластик, до якого додано від 1% до 30% «бар'єрного» пластика Дуже важко обробляти пластмаси з високою молекулярною вагою у звичайному екструдері, що складається з довгого шнека та циліндра Продуктивність екструдера залишається дуже невисокою, оскільки температури легко підвищуються до дуже високих значень внаслідок виділення тепла при терті До полімерів, які важко обробляти, відносяться, наприклад, фторопласти й поліетилени з великою молярною масою та молекулярною вагою, що перевищує 200000г/моль, а для дуже твердих пластиків навіть ЗОООООг/моль Існує ряд подібних матеріалів, які складні у обробці, які мають загальну властивість - високу молекулярну вагу, отже, низьку швидкість потоку розплаву, високу температуру плавлення, а у деяких випадках вузький діапазон для обробки, коли, наприклад, температура розпаду пластика близька до точки плавлення Экструдування особливо ускладнюється при низьких температурах, коли температуру экструдування підтримують тільки на декілька десятків градусів вище точки плавлення кристалічної структури, тобто ця температура, звичайно, на 30° 40°С нижче, ніж необхідно для того, щоб додаткові компоненти не могли вступати в реакцію надто рано Ця ситуація є звичайною особливо у випадках, коли виготовляють систему ХІМІЧНО зшитих труб Проблеми виникають у зв'язку з тим, що іс 6 ний зі зшитого поліетилену, і більш тонкий внутрішній шар із бар'єрного пластика, причому бар'єрний пластик призначений для запобігання проникнення залишкових продуктів зшиття зовнішнього шару на внутрішню поверхню виробу 34 Багатошаровий пластмасовий виріб за п 33, який відрізняється тим, що бар'єрний пластик є аліфатичним полікетоном нують п'ять взаємозв'язаних процесів, які базуються на дії шнека й виконуються уздовж тієї самої осі й, отже, при тій самій швидкості обертання подача, плавлення, перемішування, гомогенізація та створення тиску В відомому екструдері шнек є довгим і співвідношення довжини шнека до його діаметра у більшості випадків становить від 20 до ЗО, а шнек містить одну, ІНОДІ ДВІ або три спіралі Канавка шнека поділена на різні ділянки шляхом змінення поперечного перерізу канавки шнека так, що спіралі часто є глибокими і розміщені з великими інтервалами одна від одній на ДІЛЯНЦІ, де відбувається подача, а поперечний переріз є постійним по всій довжині зони плавлення, але, звичайно, він значно більше, ніж на вихідному КІНЦІ Таким чином, матеріал не може легко текти по канавці, обмеження на виході викликають велике виділення тепла від тертя На ДІЛЯНЦІ перемішування канавка часто має свою геометрію і до кінця канавки вона стає менш глибокою і починається створення тиску Через цей тиск для видавлювання маси потрібне навіть складне обладнання З іншого боку, у відомих екструдерах загальна довжина канавки кругом усього шнека надто велика, тому відношення довжини канавки до її поперечного перерізу стає надто великим і робить екструдер абсолютно непридатним для пластиків, що погано течуть Патент США 3,314,108 описує екструдер, що містить конічний ротор і КОНІЧНІ статори, встановлені ззовні та усередині ротора Проте, за допомогою цього пристрою дуже важко обробляти матеріали, які непрості у обробці Крім того, його продуктивність теж обмежена Патент США 4,125,333 описує екструдер, що містить довгий шнек із спіралями та статор, розташований ззовні шнека, що має спіралі того ж напрямку Спіралі статора однакового напрямку створюють протитечію, внаслідок чого відбувається змішування матеріалу, і КІЛЬКІСТЬ тепла, що виділяється від тертя, легко збільшується до неконтрольованого рівня Патент Германії 2,558,238 також описує екструдер, який має на своєму КІНЦІ ділянку змішування з канавками або одного, або протилежного напрямку, або прямі канавки у статорі Такий пристрій змішує матеріал дуже ефективно, але його абсолютно не можна застосовувати у пристроях, де потрібно точно витримувати температуру матеріалу, оскільки КІЛЬКІСТЬ тепла, що виділяється від тертя, надто швидко збільшується У патенті США 3,721,783 описаний екструдер, 8 пластмасовий виріб, що містить матричний пластик і бар'єрний пластик для створення шарової структури Цей виріб містить 5 - 60 ваг % бар'єрного пластика, наприклад поліаміду, і 40 - 95 ваг % полюлефіну, наприклад зшитого полюлефіну Для виготовлення цього виробу згадані компоненти плавлять і переміщують при температурі вище точки розм'якшування обох компонентів і формують суміш у розплавленому стані Цей виріб має достатньо високу СТІЙКІСТЬ ДО проникнення газу та органічного розчинника, але, як сказано вище, для його виготовлення необхідне повне розм'якшування обох компонентів і добра текучість у розплавленому стані 46100 що містить розбіжну зону живлення Після ЗОНИ живлення матеріал нагнітають у звужену зону Після ЦЬОГО масу під тиском экструдують через вихідний отвір Конструкція пристрою дуже складна Конструкція пристрою обумовлює дуже велике тертя, і через підвищення тиску экструдування біля вихідного отвору продуктивність пристрою дуже низька У документі ЕР 0,678,069 описують багатошарові труби, виготовлені екструдуванням зшитого поліетилену Перший етап містить екструдування центрального шару труби, після чого центральний шар покривають оболонками Оболонки використовують тільки для поліпшення характеристик текучості труби, коли труба проходить через нагріваючий пристрій Особливою вадою цього пристрою є наявність обладнання з хрестоподібною опорою, оскільки хрестоподібна опора викликає створення зварних швів Найбільш близьким до даного винаходу за сукупністю суттєвих ознак є описаний у публікації WO 89/11961 від 14 12 1989 р, МПК В29С47/52 (прототип), спосіб виготовлення екструдованого виробу, у якому матеріал, що підлягає екструдуванню, у вигляді порошку, кульок або гранул подають у пристрій для виготовлення екструдованого виробу з пластмаси (екструдер) через один або декілька живильних пристроїв у робочу порожнину, що складається з об'ємів канавок у роторі, зустрічних канавок у статорі та зазору живлення між ними Цей спосіб має ряд переваг, але робота з матеріалами, які важко обробляти, створює проблеми Крім того, у даному способі матеріал розплавляють теплом, яке підводять ззовні, що створює труднощі для регулювання температури, а енергоспоживання є відносно великим Найбільш близьким до даного винаходу за сукупністю суттєвих ознак є описаний у тій самій публікації WO 89/11961 від 14 12 1989 р, МПК В29С47/52 (прототип), пристрій для виготовлення екструдованого виробу з пластмаси, який містить принаймні один ротор, принаймні один статор і зазор живлення між ними, причому на одній стороні зазору живлення у роторі виконані канавки для витискування матеріалу, що підлягає екструдуванню, із пристрою під час обертання ротора, при цьому поперечний переріз канавки по суті не змінюється, а на ІНШІЙ стороні зазору живлення у статорі виконана зустрічна канавка принаймні по довжині зазору, при цьому напрямок витка зустрічної канавки є протилежним напрямку згаданої канавки Звичайно, цей екструдер містить декілька конічних статорів і конічних роторів, розташованих між ними За допомогою цього пристрою можна виготовляти вельми привабливі багатошарові пластикові труби, але робота з матеріалами, які важко обробляти, створює проблеми Крім того, у даному пристрої виникає на вихідному КІНЦІ ТИСК формування і тому продуктивність пристрою не надто висока Як уже було сказано, матеріал, що підлягає екструдуванню розплавляють теплом, яке підводиться ззовні, що створює труднощі для регулювання температури, а енергоспоживання відносно велике У патентному рефераті Японії JP, А, 3-97737 від 23 04 1991 (прототип) описаний багатошаровий В основу даного винаходу поставлена задача запропонувати спосіб, за допомогою якого, завдяки змінам у процесі екструдування, відносно просто екструдувати також і матеріали, які важко обробляти, для виготовлення виробів із пластмаси, які мають кращі характеристики, ніж екструдовані вироби за попереднім рівнем техніки Поставлена задача вирішена тим, що запропонований спосіб виготовлення екструдованого виробу, у якому матеріал, що підлягає екструдуванню, у вигляді порошку, кульок або гранул подають у пристрій для виготовлення екструдованого виробу з пластмаси (екструдер) через один або декілька живильних пристроїв у робочу порожнину, що складається з об'ємів канавок у роторі, зустрічних канавок у статорі і зазору живлення між ними, в якому, за винаходом, поперечний переріз вказаної порожнини зменшують принаймні частково безперервно уздовж осі пристрою і шляхом обертального руху ротора відносно статора вказаний матеріал переміщують уздовж осі пристрою, причому фрикційне нагрівання, що викликано зсувом, розплавляє частину матеріалу і створює масу, що складається в основному з нерозплавлених часток і деякої КІЛЬКОСТІ розплаву, який оточує частки, причому ця маса обумовлює формування робочої порожнини, повністю заповнює цю робочу порожнину у и поперечному перерізі на певній відстані від кінця пристрою і в результаті збільшує тиск до рівня, який є вище необхідного для виштовхування матеріалу через філь'єру далі уздовж осі пристрою Основною відзнакою такого рішення є те, що матеріал экструдують у робочому просторі, який складається з канавок ротора й статора та зазору між ними, а також тим, що об'єм цього простору зменшується, у всякому разі, частково в осьовому напрямку так, що матеріал витісняється в осьовому напрямку у сторону меншого по площі поперечного перерізу, причому тепло, що виділяється за рахунок тертя шарів приводить до плавлення матеріалу, у всякому разі, частково, що приводить до зростання тиску вже на деякій відстані від кінцевої частини пристрою Доцільно зменшувати об'єм робочої порожнини уздовж осі пристрою принаймні до кінця зони зсуву, яка, звичайно, закінчується приблизно в середині загальної довжини ротора 1, переважно у межах від 1/3 до 2/3 довжини його шнека Переважно також об'єм робочої порожнини після зони зсуву залишати постійним або збільшувати Доцільно матеріал, що складається з розплаву і, мож 46100 ливо, нерозплавлених часток, гомогенізувати та перемішувати на ДІЛЯНЦІ ПІСЛЯ ЗОНИ зсуву, де сту пінь зсуву менше, ніж у зоні зсуву, через геометрію канавок, і тиск матеріалу після зони зсуву по суті не збільшувати Таким чином, енергія деформації, витрачена на плавлення та гомогенізацію матеріалів, може бути мінімальною Доцільно ШВИДКІСТЬ потоку матеріалу по канавці в роторі змінювати проштовхуванням матеріалу через кільцеву канавку для його надходження у наступні гвинтові канавки Таке рішення забезпечує більш рівномірне подання матеріалу і додаткову його гомогенізацію Переважно матеріал, що підлягає екструдуванню, піддавати настільки незначній обробці, щоб на вихідному КІНЦІ пристрою перед можливим засобом нагрівання матеріалу, потік матеріалу містив частково нерозплавлені частки, взаємно з'єднані, головним чином, на поверхні, під час безперервного спікання, що виникає у способі, при цьому ротор і/або статор охолоджувати у зоні подачі так, щоб тепловий потік від вихідного кінця пристрою не розплавляв матеріал передчасно Істотною ознакою такого рішення є те, що пластмаса може бути оброблена до того малого ступеня, що на виході з екструдера за відсутністю нагрівальних засобів потік маси містить частки, які до кінця не розплавились Наприклад, у поліетилені такі частки видні як більш легкі частки у прозорій масі Згідно проведеним випробуванням, нерозплавлені частки ні в якому разі не погіршують властивостей виробу Переважно температуру матеріалу усередині нагрівального засобу підвищувати вище температури матеріалу усередині пристрою і температуру нагрівального засобу та тривалість обробки матеріалу у зоні дії нагрівального засобу регулювати таким чином, щоб потік матеріалу на виході був в основному гомогенним Доцільно у середині виробу розміщувати оправку, на КІНЦІ якої встановлений торсюн, причому оправку центрувати шляхом її вигину на МІСЦІ за допомогою торсюна, який спирається на внутрішню поверхню вже готового виробу Таке рішення забезпечує легке та точне центрування оправки без необхідності використання хрестоподібної опори, тобто забезпечує виготовлення безшовного виробу з малим допуском на товщину стінки В основу даного винаходу поставлена також задача запропонувати пристрій для виготовлення екструдованого виробу з пластмаси, який, завдяки змінам у конструкції, забезпечував би реалізацію вищезгаданого способу, дозволяв би відносно просто экструдувати матеріали, що погано обробляються, і виготовляти багатошарові вироби з пластмаси, що мають кращі характеристики, ніж екструдовані вироби за попереднім рівнем техніки Поставлена задача вирішена тим, що запропонований пристрій для виготовлення екструдованого виробу з пластмаси, який містить принаймні один ротор, принаймні один статор і зазор живлення між ними, причому на одній стороні зазору живлення у роторі виконані канавки для витискування матеріалу, що підлягає екструдуванню, з 10 пристрою під час обертання ротора, при цьому поперечний переріз канавки по суті не змінюється, а на ІНШІЙ стороні зазору живлення у статорі виконана зустрічна канавка принаймні по довжині зазору, при цьому напрямок витка зустрічної канавки є протилежним напрямку канавки в роторі, в якому, за винаходом, зона зсуву починається за зоною подачі матеріалу, при цьому зустрічна канавка виконана по суті уздовж всій зони зсуву, а поперечний переріз робочої порожнини, яка складається з об'ємів канавок у роторі, об'ємів зустрічних канавок у статорі і зазору між ними, виконаний із зменшенням принаймні частково безперервно уздовж осі екструдера При цьому переважно, щоб ротор і статор були виконані циліндричними, а поперечний переріз зустрічних канавок зменшувався б по суті рівномірно до кінця зони зсуву Доцільно, щоб ширина зустрічної канавки була менше ширини проміжку між канавками, переважно, щоб ширина зустрічної канавки була менше ширини канавки в роторі приблизно на ЗО - 50% Перевагою такого рішення є те, що плавлення та гомогенізація маси вимагає настільки мало енергії деформації, наскільки це можливо Коли тиск значно піднімається на порівняно ранній стадії, продуктивність пристрою може бути значно підвищена Можна визначити теоретичну продуктивність екструдера, указуючи КІЛЬКІСТЬ ідеального матеріалу, яку пристрій виробляє за один оберт ротора Для пристрою попереднього рівня техніки фактична продуктивність досить низька, звичайно, 15% - 20% від теоретичного максимуму Для пристрою за даним винаходом продуктивність може досягти 50% від теоретичного максимуму завдяки використанню зустрічних канавок і зменшення площі поперечного перерізу їх порожнини Незмінний поперечний переріз канавки, що подає розплав, не примушує пластмасу видалятись з області канавки навіть в останній секції канавки Коли зустрічна канавка виконана на другій стороні зазору живлення, проміжок між канавками, що подають розплав, може бути виконаний широким, оскільки зустрічна канавка захоплює матеріал, що підлягає екструдуванню, який таким чином ефективно просувається уперед, тобто енерговитрати значно зменшуються Коли крок канавок відповідає кроку зустрічних канавок на другій стороні зазору живлення, зворотний потік не виникає і одночасно матеріал обертається слушним чином За допомогою пристрою, який за цим винаходом використовує гвинтову геометрію, також можна легко экструдувати масу, яка інакше важко обробляється Наприклад, можна піддавати обробці зшитий поліетилен із молекулярною вагою понад 200000г/моль, а також дуже тверді пластмаси з вагою понад ЗОООООг/моль Навіть з такими матеріалами продуктивність пристрою може бути легко збережена на рівні, наприклад, понад ЮОкг/год , у той час як продуктивність відомого поршневого екструдера звичайно становить, наприклад, 25 кг/год Доцільно, щоб градієнт зустрічної канавки становив від 1°до 90°, переважно половину градієнта канавки в роторі, найбільш переважно від 3° до 10° Доцільно, щоб зазор живлення був конічним 11 46100 12 принаймні вздовж частини його довжини, так що розташований ЗОВНІШНІЙ статор, а усередині - внудіаметр зазору живлення з боку подачі матеріалу трішній статор, а також, щоб пристрій був обладбув більше, ніж його діаметр ближче до вихідного наний одним живильним засобом для подавання кінця, а відношення діаметру широкої частини коматеріалу до зовнішньої і внутрішньої сторони нуса до діаметру його вузької частини приблизно ротора, причому ротор містив би отвори живлення дорівнювало б відношенню ЩІЛЬНОСТІ твердої маси зі скошеними фасками, пристосованими для поматеріалу, що підлягає екструдуванню, до загальдання матеріалу до зовнішньої сторони ротора ної ЩІЛЬНОСТІ маси через кожний другий отвір живлення і до внутрішньої сторони ротора через кожний інший отвір Коли зустрічну канавку або робочий об'єм або живлення Доцільно, щоб живильний засіб був зазор живлення виконують із змінним співвідновиконаний у вигляді шнека примусової подачі для шенням, яке дорівнює відношенню ЩІЛЬНОСТІ твеподавання матеріалу в зазор живлення рдої маси матеріалу, що підлягає екструдуванню, до його об'ємної ЩІЛЬНОСТІ, можна запобігти проПри такому рішенні скошені фаски забезпечуникнення повітря у потік маси Також надмірне ють рівномірний розподіл матеріалу, який подаживлення не приводить до виникнення надмірного ється до зовнішньої та внутрішньої області ротора тиску, який у відомих пристроях приводить до поШнек примусової подачі розвиває достатньо висоломок або, у всякому разі, до появи крутного мокий тиск у матеріалі, що подається, по мірі його менту За допомогою конічного ротора можна змепроходження в пристрій для экструдування За ншити загальну довжину канавки ротора й, таким допомогою шнека примусової подачі та за рахунок чином, знизити КІЛЬКІСТЬ тепла, що виділяється за орієнтації скошених фасок отворів живлення поперахунок тертя потоку Крім того, поверхня конічноремінно до зовнішньої та внутрішньої області рого ротора звичайно приблизно на 50% більше, ніж тора 1 у канавки ротора подається достатня КІЛЬповерхня ротора звичайного циліндричного екстКІСТЬ матеріалу, що підлягає экструдуванню, що, у рудера, що має ту саму продуктивність Це є велисвою чергу, гарантує ефективну та рівномірну кою перевагою при необхідності забезпечення продуктивність пристрою для экструдування охолодження або нагрівання Коли пристрої із круДоцільно, щоб ротор і статор були покриті зноглими однозахідними шнеками виконані із ЗОВНІШсостійким покриттям, а матеріал, із якого вони виНІМИ канавками, зону живлення екструдера необготовлені, мав кращу теплопровідність, ніж інструхідно охолоджувати з-за надлишку тиску й тертя ментальна сталь Важливим удосконаленням пристрою за даним За рахунок правильного вибору компонентів винаходом є те, що він не вимагає додаткового покриття ротора й статора та матеріалу, із якого охолодження, а процес є дуже стійким і регульовони виготовлені, можна досягти прийнятного рівваним Також не потрібні додаткові охолоджуючі ня тертя, зменшити знос робочих поверхонь, а пристрої (охолоджуючі вентилятори і т п) для також забезпечити потрібний рівень теплопередакорпусу пристрою, не дивлячись на дуже високі чі ВИХІДНІ параметри, що досягаються Переважно, щоб після зони зсуву канавки в роторі та зустрічні канавки в статорі були однаково Переважно, щоб пристрій був обладнаний кінаправленими лькома живильними засобами для подавання матеріалу в зазор живлення, причому ці живильні Таке рішення забезпечує збільшення ефектизасоби були б розташовані на відстані один від вності перемішування В основу цього винаходу одного в осьовому напрямку і/або радіальному поставлена також задача створити багатошарові напрямку пристрою вироби з пластмаси, що мають кращі характеристики, ніж екструдовані вироби за попереднім рівПри такому рішенні, коли об'ємна ЩІЛЬНІСТЬ нем техніки пластмаси, яку екструдують, більше, ніж та, на яку розрахований шнек, можна досягти оптимального Поставлена задача вирішена тим, що за дорезультату просто тим, що подавати матеріал до помогою вищеописаних способу і пристрою ствозазору живлення за допомогою засобів живлення, рений багатошаровий пластмасовий виріб, що розташованих ближче до вихідного кінця містить матричний пластик і бар'єрний пластик для створення шарової структури, в якому, за винахоПереважно, щоб відношення ширини канавки дом, бар'єрний пластик розміщується у виробі в роторі до її глибини становило від 2 до 7, щоб обертальним потоком у канавці пристрою для виканавки в роторі мали по суті напівкруглий або готовлення екструдованого виробу з пластмаси трикутний поперечний переріз Доцільно також, таким чином, що він створює шарову структуру у щоб принаймні деякі проміжки між канавками в вигляді сплющеного рулону, причому вміст бар'єрроторі були виконані з ухилом таким чином, щоб ного пластика у виробі становить 1 - 30% Матричзазор між ротором і статором був більше коло пеним пластиком може бути поліетилен, а бар'єрним редньої кромки проміжку, ніж коло задньої кромки пластиком - поліамід, сплавлюваний з поліетилепроміжку ном Матричним пластиком може бути також поліРух матеріалу у канавці по суті трикутної або етилен, а бар'єрним пластиком - поліпропілен напівкруглої форми не ускладнений, перепади Матричним пластиком може бути також аліфатичтемператури менше, а обертальний рух матеріалу ний полікетон або зшитий поліетилен у межах поперечного перерізу канавки є дуже ефективним Збільшення зазору від задньої до Така структура забезпечує значно кращу удапередньої кромки проміжку дозволяє збільшити рну МІЦНІСТЬ і значно поліпшує проникність, особзагальний об'єм робочої порожнини без виникненливо при додаванні у матричний пластик, що підня зворотної течи матеріалу лягає екструдуванню, від 1% до 30% бар'єрного пластика, такого як поліамід або ПЕВ (LCP) Переважно, щоб у пристрої зовні ротора був 13 46100 14 Матричний пластик і бар'єрний пластик можуть Наприклад, коли пристрій, призначений для поровзаємно не змішуватися, але переважною є добра шку, використовують для гранул, продуктивність взаємна адгезія матричного та бар'єрного пластипомітно падає, звичайно як мінімум на 30%, але ка часто і на 50% 3 іншого боку, якщо шнек призначений для виходу продукції 500 кг/год , він працює У такому випадку найбільш легко забезпечудуже погано, якщо швидкість зкструдування потріється ламінарна структура бно підтримувати на рівні 200 кг/год Пристрій за За винаходом, багатошаровий пластмасовий даним винаходом може мати декілька засобів живиріб, що містить матричний пластик і бар'єрний влення для того, щоб, коли об'ємна ЩІЛЬНІСТЬ плапластик для створення шарової структури, може стмаси, яку екструдують, більше, ніж та, на яку мати більш товстий ЗОВНІШНІЙ шар, виконаний зі розрахований шнек, можна було б усе ж таки досязшитого поліетилену, і більш тонкий внутрішній гти оптимального результату просто тим, що пошар із бар'єрного пластика, причому бар'єрний давати матеріал до зазору живлення 4 за допомопластик призначений для запобігання проникнення гою засобів живлення, розташованих ближче до залишкових продуктів зшиття зовнішнього шару на вихідного кінця внутрішню поверхню виробу і може бути аліфатичним полікетоном Ротор 1 містить канавки 7, тобто гвинтові порожнини, що просувають матеріал, який екструдуВинахід буде більш докладно описаний з виють, уздовж екструдера при обертанні ротора 1 користанням доданих рисунків, де На другій стороні зазору живлення 4, тобто у стаФіг 1 ілюструє схематичний вигляд збоку в торах 2 і 3, виконані зустрічні канавки 8 Зустрічні розрізі пристрою за цим винаходом, канавки 8 забезпечують зкструдування через ексФіг 2 ілюструє схематичний вигляд збоку у трудер матеріалу, який в іншому випадку важко розрізі іншого варіанта деталі пристрою за цим обробляти Витки зустрічних канавок 8 виконані у винаходом, протилежному напрямку відносно канавок 7 ротоФіг 3 показує схематичний розріз деталі прира 1 Коли зустрічні канавки 8 розміщені в зонах строю на фіг 1, живлення й зсуву, вони створюють додаткове терФіг 4 демонструє схематичний вигляд збоку у тя з-за прилипання подаваних гранул або порошку розрізі деталі третього варіанта пристрою за цим до зустрічних канавок 8, що є бажаним на початку винаходом, процесу обробки матеріалу За зоною живлення Фіг 5 демонструє вигляд збоку частини ротора зустрічні канавки 8 захоплюють матеріал, який в пристрої за цим винаходом, підлягає екструдуванню так, що він ефективно Фіг 6 показує переріз частини ротора на фіг 5, рухається в екструдері уперед Тому зустрічні каФіг 7 показує схематичний рух матеріалу у канавки знижують КІЛЬКІСТЬ витраченої енергії і принавці ротора, мушують матеріал ефективно перемішуватись без Фіг 8 схематично ілюструє косий переріз труби зайвого підвищення температури Якщо матеріал, з пластмаси, яку виготовлено за допомогою приякий підлягає екструдуванню, такий, що він, настрою за цим винаходом, приклад, не прилипає до гладкого статора за раФіг 9 показує схематичний вигляд збоку в розхунок тертя, такий матеріал можна заставити еферізі ротора в пристрої за винаходом, ктивно переміщатися через екструдер навіть при Фіг 10 ілюструє діаграму тиску в пристрої за низьких температурах за рахунок зустрічних канацим винаходом, вок 8 Прийнятний рівень тертя також можна досяФіг 11 демонструє схематичний вигляд збоку в гти за рахунок правильного вибору компонентів розрізі пристрою за цим винаходом покриття ротора й статора Статор переважно поФіг 12 демонструє схематичний вигляд збоку у кривають нанокерамічними тонкоплівковими матерозрізі частини ще одного пристрою за цим винаріалами, наприклад, синтетичним алмазом (DLC) ходом Ротор переважно покривають матеріалом із малим На фіг 1 показаний екструдер, що містить конітертям, таким як нітратне чорніння або хром чний ротор 1, виконаний з можливістю обертання, PTFE покриття, як це розкрито у заявці на патент конічний ЗОВНІШНІЙ статор 2, розташований ззовні РСТ/ЕР96/02801 того ж заявника, яка вказана тут ротора і конічний внутрішній статор 3, розташоваяк посилання ний усередині ротора Між ротором 1 і статорами 2 і 3 розташовані кільцеві звужуванні або КОНІЧНІ Коли пристрій виконаний із застосуванням ВІДзазори живлення 4 Зазори живлення 4 на фіг 1 ПОВІДНОГО вищезгаданого покриття, що має чудову для наочності показані значно більш широкими, ЗНОСОСТІЙКІСТЬ, для виготовлення ротора і/або станіж у ДІЙСНОСТІ Ротор 1 приводять в обертання тора можна використати більш м'який матеріал із відомими приводними засобами 5 Крім того, прикращою теплопровідністю, наприклад, берилієву стрій містить живильні засоби 6 для подачі у зазор бронзу, яка має більш ніж п'ятикратну теплопровіживлення 4 матеріалу, що підлягає екструдувандність у порівнянні з інструментальною сталлю ню Пристрій містить декілька живильних засобів Якщо пристрій має конічну форму, коротка конс6, так що матеріал можна подавати до потрібної трукція пристрою забезпечує ту перевагу, що тепчастини зазору живлення 4, наприклад, до найло може ефективно відводитись від вихідного кінбільш широкої частини ротора 1 або до більш вуця до більш холодної його частини у початковій зької частини ближче до вихідного кінця Засобів зоні, де пристрій можна охолоджувати, щоб запоживлення у окружному напрямку також може бути бігти надто швидкого плавлення матеріалу У цьобільш одного Для відомого екструдера проблему випадку потік маси можна подавати з більш мою є те, що він є оптимальним тільки для одного сприятливим градієнтом температури, ніж у відотипу матеріалу та одного значення продуктивності мому екструдері Конічна форма є також переваж 15 46100 16 ною, оскільки співвідношення довжини шнека до живлення до кінця шнека Це відбувається завдяки його найбільшого діаметра таке, що кріплення, яке тому, що матеріал подають у пристрій, головним оснащене підшипниками, може бути виконано жочином, у вигляді порошку або гранул У цьому вирстким через установку ПІДШИПНИКІВ, наприклад, у падку густина становить, звичайно, від 20% до найбільш широкій частині екструдера, а шнек не 50% від густини твердого матеріалу Тому порисвиявляє значного відхилення, тому, наприклад, тість виробу і низька продуктивність часто є пробезпосередній контакт метал - метал, що має місблемою Оскільки пристрій, показаний на фіг 1, це у відомому циліндричному екструдері, тут помає конічну форму, колова швидкість ротора 1 вністю виключений вище у зоні живлення, ніж біля вихідного отвору Співвідношення діаметра ротора 1 у початковій Для пластмас, що мають велику молекулярну зоні до його діаметра в останній зоні переважно вагу, зварний шов є слабим місцем Тому шнек за дорівнює відношенню густини твердої маси матевинаходом, що має внутрішній отвір, забезпечує ріалу, який экструдують, до об'ємної густини матеможливість певного збільшення МІЦНОСТІ виробу, ріалу Іншими словами, діаметр ротора 1 у початоскільки на рамі екструдера можна закріпити інковій зоні, звичайно, в 1,25 - 5 разів більше, ніж струмент без хрестоподібної опори На фіг 1 покадіаметр ротора 1 в останній зоні, причому найзана оправка 9, яка розташована в отворі, який більш переважним є співвідношення, що дорівнює виконаний усередині статора 3, і встановлена на 2 внутрішньому статорі 3 Таким чином, навіть без використання хрестоподібної опори оправка 9 заЯкщо пристрій не є конічним, вельми схожий лишається жорстко на МІСЦІ і матеріал подається на описаний у попередньому абзаці ефект можна до оправки 9 без його розщеплення у будь-якій досягти, якщо розмір поперечного перерізу зустрічастині екструдера Особливо при використанні чних канавок 8 змінювати між кінцевою та початданого способу, який допускає вихід із пристрою ковою зонами пристрою так, щоб співвідношення нерозплавлених часток, ніжки хрестоподібної опопоперечного перерізу початку зустрічної канавки 8 ри могли б викликати появу дуже слабких швів до поперечного перерізу кінця зустрічної канавки приблизно дорівнювало відношенню густини тверПоперечний переріз канавок 7 у роторі 1 задої маси матеріалу, який экструдують, до об'ємної лишається по суті незмінним від ділянки живлення густини матеріалу до кінця шнека Таким чином, енергія деформації, яку витрачають на плавлення та гомогенізацію У пристроях за цим винаходом зона живлення матеріалів, може бути мінімальною У пристрої в осьовому напрямку така ж широка, як діаметр згідно цьому винаходу тиск матеріалу, який екстзазору живлення Довжину зони зсуву, що починарудують, переважно створюється у самому початється після зони живлення, можна визначити в ку зони зсуву і потім підтримується по суті на поосьовому напрямку шляхом вимірювання датчистійному рівні Якщо діаметр ротора дорівнює ком тиску, коли канавка заповнена матеріалом максимально, наприклад, приблизно 400мм, а міПісля ЗОНИ зсуву знаходиться зона гомогенізації та німально приблизно 200мм, ротор у цьому випадку змішування, яка простирається до кінця пристрою має, звичайно, приблизно 20 канавок шириною Окрема зона зростання тиску не потрібна, оскільки близько 6мм Звичайно, продуктивність такого матеріал у зоні зсуву плавиться незначно та однопристрою дорівнює приблизно ЗООкг/год Дивно, часно росте тиск Пристрій може створювати тиск, що КІЛЬКІСТЬ і якість екструдату можна підтримуваякий дорівнює втратам тиску вже у зоні зсуву ти високими для цілого ряду матеріалів В деякому Після ЗОНИ зсуву напрямок зустрічної канавки смислі можна сказати, що конічний екструдер 8 переважно змінюється, тобто канавки стають складається з декількох паралельно з'єднаних одного напрямку, для того, щоб вони збільшували циліндричних екструдерів У цьому випадку потік ефективність перемішування Пристрій може бути можна краще регулювати Випробування показау цій зоні або конічним, або циліндричним Крім ли, що відхилення тривалості обробки матеріалу в того, протилежна сторона на цій ДІЛЯНЦІ може бути даному екструдері менше, ніж у звичайних екструвиконана, наприклад, із перекривними півсферичдерів Це особливо важливо для реактивного эксними вирізами, які поліпшують гомогенізацію, як це трудування, коли, наприклад, пероксид змішують описано у заявці на патент PCT/FI96/00658 того ж із пластмасою і тривалість обробки повинна бути заявника, яка вказана тут як посилання короткою, а діапазон відхилень має бути вузьким, Випробування показали, що відомий екструщоб запобігти зшиванню усередині екструдера дер, наприклад, із прямими канавками у зоні живДалі, малі канавки забезпечують орієнтацію молелення швидко переповнюється так, що тиск досякул по напрямку канавки при зменшенні тертя магає значення 1000 бар За даним винаходом, теріалу в канавці Крім того, поверхня контакту між зменшення робочого об'єму та зменшення швидпристроєм і пластмасою велика і теплообмін векості зсуву забезпечує швидке створення маси, льми ефективний Наприклад, при середній трияка складається з частково нерозплавленого мавалості обробки як у звичайному екструдері поветеріалу та часток, що примушує матеріал у канавці рхня теплопередачі, з якою вступає в контакт рухатись швидше, а оскільки поперечний переріз пластмаса в конічному пристрої, у два рази більсамої канавки є переважно постійним, матеріал ше Це означає, що температуру важкої для оброможе виходити з пристрою дуже швидко та ефекбки пластмаси можна регулювати охолодженням і тивно, тому виникнення надто високого тиску усенагріванням більш ефективно редині пристрою стає неможливим Випробування показали, що було практично неможливо створити Коли для обробки матеріалу використовують тиск, який міг би зруйнувати пристрій або привести пристрій за даним винаходом, густина матеріалу до критичного обертального моменту в пристрої за змінюється при його проходженні від пристроїв 17 46100 18 винаходом Крім того, оскільки загальна довжина користати як пластифікатор інжекційного преса, і екструдера за винаходом невелика, протитиск не коли прямий потік матеріалу стримується на КІНЦІ може підвищуватись В результаті, при збільшенні інжекції за допомогою, наприклад, поршня, ротор 1 швидкості обертання виявили зменшення темпеможе безперервно обертатись, оскільки інакше ратури матеріалу, іншими словами, пристрій заматеріал, який підлягає формуванню, може потекбезпечує дуже широкий діапазон обробки, особлити у зворотному напрямку у пристрій по прямих во для цілей зшивання, завдяки широкому канавках і тиск матеріалу не може піднятись надто діапазону швидкостей обертання, коли можливо високо біля вихідного кінця пристрою В абсолютстворення постійного протитиску шляхом змінення них значеннях вельми придатні для зустрічних співвідношення шнека і примусового підживлення канавок градієнти від 3° до 10° КІЛЬКІСТЬ зустрічних канавок 8 переважно більше, ніж КІЛЬКІСТЬ каНа фіг 2 показаний переріз ще одного варіанта навок 7 на роторі 1 Експерименти показали, що, деталі пристрою за даним винаходом Цифрові коли поперечний переріз канавок 7 ротора залипозначення на фіг 2 відповідають позначенням на шається практично однаковим, по суті не залишафіг 1 Проміжки 10 між зустрічними канавками 8 ється матеріалу, який екструдують, між статором і виконані так, що по суті в кожній точці у напрямку проміжком 11, розташованим між канавками, назазору живлення, тобто, наприклад, на фіг 2 у навіть при значному зазорі, наприклад, близько прямку стрілки А, принаймні частина проміжку 10 0,4мм між зустрічними канавками 8 співпадає з кожним іншим проміжком 11 між канавками 7 ротора ТаПереважним є по суті трикутний поперечний ким чином, зворотний потік може тільки вийти за переріз канавок 7, такий, що одна сторона трикутпроміжок 11 однієї канавки 7 ротора ника в основному розташована в осьовому напрямку, а друга сторона по суті перпендикулярна до Фіг 2 показує, як приклад, що матеріал, який неї, як показано на фіг З У по суті трикутній канавекструдують, знаходиться у двох верхніх канавках ці матеріал тече легко і температурні градієнти 7 Ці ДВІ канавки представляють зону зсуву, де менше В канавці матеріал тече вперед і одночасневелика частина пластмаси розплавляється чено обертається, і цей поліпшений обертальний рез зусилля зсуву й одночасно збільшується тиск потік також істотно зменшує нерегульоване видіЗадача полягає в тому, щоб за допомогою сил лення тепла, що створюється при терті тертя розплавити з найбільшою можливою швидкістю тільки таку КІЛЬКІСТЬ матеріалу, яка дозвоПроміжки 11 між канавками 7 на роторі 1, молить підняти тиск Це відбувається швидко, коли жна виконувати похилими так, щоб зазор між роматеріал є компактним, тобто коли він розплавивтором 1 і статором 2 був більше на передній кромся принаймні з поверхні Несподівано встановлеці проміжку 11, ніж на задній кромці проміжку 11 но, що частка розплавленого матеріалу повинна Проміжок 11 піддається тиску, завдяки чому осьоскладати близько 10% Канавка, що знаходиться вий потік незначний Детальна конструкція перебіля позиції 1, заповнена сухим порошком Отже, важного варіанта виконання проміжків між канавсигналу тиску не буде 3 іншого боку, канавка, яка ками описана у заявці Фінляндії 964988 того ж розташована біля позиції 7, заповнена гранулами заявника, яка приведена тут як посилання порошку і деякою КІЛЬКІСТЮ розплавленої пластмаФіг 4 представляє собою переріз іншого варіаси, яка є достатньою для створення тиску Істотнта пристрою за цим винаходом Цифрові познаною ознакою даного винаходу є те, що тиск на чення на фіг 4 відповідають позначенням на фіг 1 шнеці розвивається дуже рано і як тільки цей тиск фіг 3 На фіг 4 показаний тільки один зазор живдосягає величини, яка є достатньою для перевилення 4, ззовні якого розташований статор 2, а щення втрат тиску уздовж пристрою значно далі в усередині - ротор 1 Для наочності на фігурі не напрямку шнеку, матеріал плавно транспортується показані засоби живлення, привід для обертання по канавках ротора 1, а також канавки Внутрішня частина ротора 1 містить конічний шнек 12, який приводиться На фіг 3 показана деталь пристрою, зображеу обертання приводом 5 У цьому варіанті кінець ного на фіг 1 Цифрові позначення на фіг 3 відпозазору живлення 4 має трубчасту форму За шневідають позначенням на фіг 1 і фіг 2 Для наочноском 12 може знаходиться спрямовуюча оправка 9, ті зазор 4 живлення показаний більш широким, ніж на якій виріб розширюється, що дає можливість він є у ДІЙСНОСТІ Ширина зустрічних канавок 8 мевиготовляти орієнтовані вироби 13 Коли виготовнше ширини b проміжку 11 між канавками 7 Таким ляють звичайні неорієнтовані вироби 13, природчином дуже ефективно запобігається зворотний но, поперечний переріз не змінюється Виріб 13 потік Проте, незважаючи на вузьку форму, зустріможе бути, наприклад, трубою з пластмаси, плівчні канавки 8 ефективно сприяють тому, що матекою або обплетенням кабелю ріал, який екструдують, просувається уперед по пристрою для екструдування Переважно, ширина Конічний ротор 1 можна легко переміщати у а зустрічної канавки 8 приблизно на 30% - 40% осьовому напрямку так, що зазор живлення 4 моменше, ніж ширина с канавок 7 Витки зустрічних жна легко регулювати Через регулювання зазору канавок 8 виконані у напрямку, протилежному витживлення можна регулювати вихід продукції, здаткам канавок 7 на роторі 1 Градієнт зустрічних каність пристрою продукувати тиск, а також КІЛЬКІСТЬ навок 8 становить від 1°до 90°, причому найбільш тепла, що виділяється через тертя, без змінення переважна величина становить приблизно полошвидкості обертання ротора 1 Шнек 12 може тавину ВІДПОВІДНОГО градієнта канавок на роторі 1 кож бути рухомим в осьовому напрямку, так що Якщо градієнт дорівнює 90°, ця пряма канавка при пристрій можна легко перетворити в інжекційний нормальному використанні поліпшує пряму подачу прес Продуктивність звичайного поршневого ексматеріалу Пристрій за цим винаходом можна витрудера звичайно становить близько 25 кг/год , у 20 19 46100 той час як пристрій за даним винаходом забезпеоправки 9 торсюна 15, діаметр якого менше найбічує продуктивність понад 200 кг/год Коли довжина льшого діаметра оправки 9 для зменшення тертя циліндричного шнека змінюється в осьовому наНа КІНЦІ торсюна 15 розміщують пробку 16, яка прямку, легко оптимізувати рівень тиску, який є виготовлена з дуже слизького матеріалу, такого як необхідним тільки для продавлення маси через політетрафторетилен, і яка частково прилягає до пристрій Шнек 12 і спрямовуючу оправку 9 можна виробу 13 Таким чином, пробка 16 вільно ковзає виготовити з ВІДПОВІДНИМИ каналами і маленькими по внутрішній СТІНЦІ виробу 13 Коли пробка 16 отворами, через які можна подавати мастило і/або знаходиться, наприклад, всередині охолоджувача охолоджуючий агент У цьому випадку можна здій17 або навіть далі - на рівні витягаючого пристрою снити змащення в пристрої з, наприклад, розплав18, пробка 16 обпирається на вже створену стінку леною пластмасою, а охолодження, що відбувавиробу У цьому випадку центрування оправки 9 у ється у кінцевій зоні пристрою, можна здійснювати зоні розплавленого матеріалу можна легко провеза допомогою будь-якого іншого середовища сти до абсолютно правильного положення, наприклад, відхиленням осьового положення витягаючоПісля випускного отвору екструдера ззовні виго пристрою 18 Довгий торсюн 15 згинає оправку робу 13 можна розмістити нагрівальний засіб 14, 9 так, що вона центрується так, як потрібно який працює, наприклад, на мазуті або електриці Для здійснення зшивання частину нагрівального Фіг 5 ілюструє вигляд збоку частини ротора 1 засобу 14 можна виготовити особливо переважно пристрою за винаходом Цифрові позначення на з кварцового скла, щоб ця частина нагрівального фіг 5 відповідають позначенням на фіг 1 - фіг 4 засобу 14 була прозорою і для здійснення зшиФіг 5 показує ротор 1 у зоні подачі матеріалу У вання можна було використати інфрачервоне навипадку, що показаний на фіг 5, матеріал, який грівання, як це докладно описане у заявці підлягає экструдуванню, подають за допомогою PCT/SE96/01169 того ж заявника, приведеній тут одного засобу живлення як у внутрішню, так і у як посилання Температуру виробу та час перебузовнішню область ротора 1 При такому засобі вання матеріалу усередині нагрівача, тобто триваживлення ротор 1 містить отвори живлення 19, лість обробки, можна регулювати, наприклад, заскрізь які певна КІЛЬКІСТЬ матеріалу може текти від даниям довжини нагрівача таким чином, щоб засобу живлення у внутрішню область ротора 1 матеріал міг достатньо нагріватись також, наприКромки отворів живлення 19 оснащені скошеними клад, за рахунок конвекції Температуру нагрівача фасками 20 так, щоб поперемінно одна скошена та тривалість обробки матеріалу регулюють до фаска 20 була направлена до зовнішньої поверхні такого рівня, щоб більша частка вихідного матеріротора 1, а кожна наступна - до внутрішньої повеалу була гомогенізована рхні Задача такого пристрою, у якому енергія деформації залишається низькою, полягає в тому, щоб скупчені частки пластику не обов'язково повністю розплавлялись, але робота тертя підтримується на рівні, коли частки взаємно пов'язуються поверхнями Тому можливо дозволити масі з явно нерозплавленими частками проходити через екструдер, який не містить нагрівальні засоби Цей процес називається безперервним спіканням Особливо, коли зшитий поліетилен із великою молекулярною вагою обробляють при низькій температурі, тобто, наприклад, у діапазоні від 140°С до 180°С, коли пероксид не вступає у реакцію протягом розумного часу, нерозплавлені частки не важливі для властивостей кінцевого виробу, проте, оскільки за винаходом екструдер з'єднаний з нагрівальним блоком, у якому температура маси швидко підвищується, наприклад, до 250°С, у цьому випадку нерозплавлені частки повністю розплавляються, тобто потік матеріалу стає повністю гомогенізованим і пероксид швидко розпадається Як сказано вище, у цьому процесі вельми бажано підтримувати оправку 9 без допомоги хрестоподібної опори, оскільки у такому випадку потік матеріалу не розділяється ні на одній зі стадій Проте, використання довгої оправки 9 створює проблеми з регулюванням допуску на ширину стінки й центруванням оправки 9 Наприклад, стінка труби товщиною близько 10мм і діаметром 100мм вимагає нагрівача довжиною більш 2м У цьому випадку оправка 9 легко згинається і не вдається забезпечити и центрованого положення Цю проблему можна усунути шляхом установки на КІНЦІ Таким чином, при обертанні ротора 1 матеріал, що подається, поперемінне проходить через один отвір живлення 19 до зовнішньої області ротора 1, а через наступний отвір живлення - до внутрішньої області ротора Так скошені фаски 20 забезпечують рівномірний розподіл матеріалу, який подається до зовнішньої та внутрішньої області ротора 1 На фіг 5 скошені фаски 20, які направляють матеріал до внутрішньої області ротора 1, зображені пунктирною ЛІНІЄЮ ФІГ 6 представляє собою переріз частини ротора пристрою за винаходом, показаного на фіг 5 Цифрові позначення на фіг 6 відповідають позначенням на фіг 1 - фіг 5 Засіб живлення 6 переважно є шнеком примусової подачі, який розвиває достатньо високий тиск у матеріалі, що подається, по мірі його проходження в пристрій для экструдування За допомогою шнека примусової подачі й за рахунок орієнтації скошених фасок 20 отворів живлення 19 поперемінно до зовнішньої і внутрішньої області ротора 1 у канавки 7 ротора подається достатня КІЛЬКІСТЬ матеріалу, що підлягає екструдуванню, що в свою чергу гарантує ефективну та рівномірну продуктивність пристрою для экструдування На фіг 6 пунктирною ЛІНІЄЮ показана скошена фаска, яка пропускає матеріал усередину від отвору живлення 19, розташованого за площиною перерізу Природно, немає необхідності виконувати отвір у місцях, де скошена фаска 20 направлена до зовнішньої поверхні ротора 1 Достатньо, щоб у цьому МІСЦІ було поглиблення, через яке матеріал може текти до канавок, які розташовані над ротором Фіг 7 представляє собою поперечний переріз 22 21 46100 канавки ротора 1 У прикладі, показаному на фіг 7, на виявити більше 50 ламінарних шарів На фіг 8 форма поперечного перерізу канавки по суті напівламінарна структура труби 13 показана тонкими кругла Завдяки розташуванню проміжків 11 між ЛІНІЯМИ Ця ламінарна структура забезпечує значканавками 7 ротора за винаходом, а також проміжно кращу ударну МІЦНІСТЬ І значно поліпшує проників 10 між зустрічними канавками 8, матеріал, що кність, особливо при додаванні у матричний пласпідлягає екструдуванню, гарантовано залишається тик, що підлягає екструдуванню, від 1% до 30% у канавці 7 і тому залучається у обертальний рух бар'єрного пластика, такого як поліамід або ПЕВ Напівкругла форма, показана на фіг 7, вельми (LCP) Ламінарна структура найбільш легко забезвигідна для обертального руху На фіг 7 обертальпечується, коли матричний і бар'єрний пластики ний рух матеріалу ілюструється стрілками По суті взаємно не змішуються, але переважно мають трикутна форма поперечного перерізу, показана хорошу взаємну адгезію Було також виявлено, що на фіг 3, також є сприятливою для обертання мабар'єрний пластик має переважно більшу в'язкість теріалу, тобто матеріалу надається ВІДПОВІДНИЙ при тій самій температурі Використовуваним баобертальний рух, як показано стрілками на фіг 7 р'єрним пластиком є переважно полікетон (відомий під товарним знаком Ketonex фірми British PetroОбертальний потік у канавці шнека, викликаleum) Труба 13 на фіг 8 виготовлена, наприклад, ний тертям об циліндр звичайного екструдера, шляхом экструдування суміші, що складається з створює значний градієнт температури у канавці 1% поліпропілену в поліетилені Ця незбалансована температура є шкідливою з двох причин По перше, вона заважає екструдуванню компонентів, які чутливі до температури, оскільки ясно, що, коли локальна температура, наприклад, на 40°С вище, ніж установлена температура екструдера, наприклад, для зшитого поліетилену, це приводить до створення маси з локальними зшитими зонами Коли відбувається обробка матеріалу ПВХ (PVC), нерівномірна температура викликає термічне розкладання маси З іншого боку, нерівномірна температура ускладнює процес обробки, оскільки більшість пластмас легко змінює свою в'язкість при змінені температури Наприклад, для діапазону швидкості зсуву, типового для поліетилену, при зростанні температури на 60°С в'язкість зменшується зі значення 1000 Па*с приблизно наполовину Коли канавка виконана напівкруглою або трикутною, матеріал тече більш вільно і температурні градієнти мають меншу величину Поліпшений обертальний потік також істотно зменшує неконтрольоване виділення тепла від тертя Відстань між гребенями канавки шнека у відомому екструдері приблизно дорівнює діаметру шнека, тому, звичайно, співвідношення ширини до висоти канавки шнека перевищує 10 Проте, при обробці пластмас із високою молекулярною вагою енергія деформації повинна бути якомога меншою, тобто повинно створюватись якомога менше тепла від тертя Очевидно, що значно важкіше створити обертальний потік у неглибокій канавці, ніж, наприклад, у напівкруглій або трикутній канавці Оптимальне співвідношення ширини канавки до її глибини дорівнює переважно від 2 до 7 для конічного екструдера з прямокутними канавками Фіг 8 є частковим розрізом виробу за винаходом Через те що обертальний потік у канавці шнека за винаходом легко здійснюється, проявляються дві його переваги загальне тертя між статором і ротором набагато менше, ніж передбачалось, що частково обумовлено також наявністю зустрічних канавок, і матеріалу, який тече й обертається, надається шарова структура, тобто матеріал у вигляді стрижня, що проходить по канавці, стає схожим на рулон паперу В результаті одержують пластмасову трубу, приклад якої показаний на фіг 8 у вигляді ділянки труби з десятками поперечних смуг, обумовлених обертальним рухом у канавці У СТІНЦІ ТОВЩИНОЮ, наприклад, 4 мм мож Коли використовують пероксиди або азосполуки, у пластмасі створюються низькомолекулярні компоненти з неприємним смаком і/або запахом, і вони можуть мігрувати до поверхні поліетилену В відомому способі виробництва трубу треба вимочувати або піддавати термообробці, щоб її можна було використовувати сумісно з харчовими продуктами У пристрої за даним винаходом можна виготовити багатошаровий виріб із пластмаси, в якому ЗОВНІШНІЙ більш товстий шар складається зі зшитого поліетилену, а внутрішній більш тонкий шар, створений бар'єрним пластиком, запобігає міграції продуктів, яки залишилися від зшивання зовнішнього шару, до внутрішньої поверхні виробу Фіг 9 є виглядом збоку ротора пристрою за даним винаходом Цифрові позначення на фіг 9 відповідають позначенням на фіг 1 - фіг 8 На роторі 1 виконана проміжна канавка 21, яка по суті перпендикулярна осьовому напрямку ротора Проміжна канавка 21 забезпечує додаткову гомогенізацію матеріалу, що підлягає экструдуванню У проміжній канавці 21 маса може переміщатись на відстань декількох канавок у радіальному напрямку, перш ніж вона знов повертається до канавки 7 Проміжна канавка 21 може розміщуватись або на роторі, або на статорі, або на обох Особливо для циліндричного ротора 1 об'єм зустрічних канавок 8 переважно зменшується до проміжної канавки 21, а після проміжної канавки 21 зберігається на постійному рівні В осьовому напрямку проміжна канавка 21 переважно розміщена за серединою екструдера у МІСЦІ, що знаходиться на відстані 2/3 довжини пристрою в осьовому напрямку Градієнт канавки 7 ротора можна легко змінити після проміжної канавки 21 Коли градієнт канавки 7 роблять більш крутим, можна легко досягти тієї ж продуктивності, що і в пристрої з постійним градієнтом, але при більш крутому градієнті загальна КІЛЬКІСТЬ тепла, що виділяється від тертя, може бути знижена зменшенням довжини канавок За даним винаходом поперечний переріз канавок 7 залишається по суті незмінним, але визначення «по суті незмінний» також включає випадок, коли ротор і/або статор містить проміжну канавку 21, де частки матеріалу перерозподіляються для забезпечення гомогенності У випадку, показаному на фіг 9, зона зсуву 24 23 46100 продовжується до проміжної канавки 21 Змішутобто можна забезпечити високу продуктивність вання відбувається у проміжній канавці 21 із поданавіть із пристроєм малого розміру Окрім цього, льшою гомогенізацією після проміжної канавки 21 на КІНЦІ можна забезпечити рівномірне поле зсуву так, що можна підтримувати дуже рівномірну темНа фіг 10 суцільною ЛІНІЄЮ показаний графік пературу матеріалу, що особливо важливо при функції тиску для пристрою за даним винаходом і обробці, наприклад, поліетиленоксиду (РЕХ) Це пунктирною ЛІНІЄЮ - графік функції тиску для відотакож дає можливість почати процес зшивання, мого пристрою В відомому екструдері тиск Р збіякщо це потрібно, вже в екструдері Ця конструкція льшується на КІНЦІ довжини І екструдера, і тому також дозволяє виготовити виріб із шаровою струвін, природно, має найвище значення в точці А, ктурою, яка не містить ніяких еліптичних частин, яка відповідає положенню вихідного отвору припоказаних на фіг 8, а є повністю шаровою Потрібстрою У пристрої за даним винаходом тиск усерене приводне обладнання також має менші розмідині пристрою збільшується вже на ранній стадії у ри, оскільки швидкість обертання може бути висозоні зсуву В КІНЦІ він може навіть зніжуватись в кою, а момент меншим при ПОСТІЙНІЙ потужності напрямку до вихідного отвору Крім того, виробничі допуски пристрою можуть Фіг 11 є частковим перерізом екструдера за бути значно більшими на КІНЦІ ротора, тобто собіданим винаходом Цифрові позначення на фіг 11 вартість виробництва зменшується Переважно, відповідають позначенням на попередніх кресленщоб більш тонка частина ротора 1 становила принях Ротор 1 і статор 2 мають циліндричну форму наймні половину довжини ротора, найбільш переКанавки 7 ротора мають по суті однаковий попеважно, щоб пряма секція становила 2/3 довжини речний переріз по всій довжині ротора 1 Площа ротора Зустрічні канавки 8 статора виконані так,поперечного перерізу зустрічних канавок 8, викощо вони доходять до точки, де ротор починає звунаних у статорі 2, постійно зменшується Зустрічні жуватись, тобто зазор збільшується Метою звуканавки 8 простираються до приблизно середини ження ротора також може бути створення можлипристрою, переважно до точки, яка лежить на відвості орієнтації, і ротор може також містити даленні 1/3 довжини пристрою отвори, через які може текти матеріал, іншими На фіг 12 показаний розріз частини пристрою словами, конструкція останньої секції ротора може за даним винаходом Цифрові позначення на бути такою, як конструкція, що описана в заявці на фіг 12 відповідають позначенням на попередніх патент PCT/FI96/00261 того ж заявника, яка прикресленнях Ротор 1 і статори 2 і 3 мають конічну ведена тут як посилання форму Ротор 1 виконаний так, що у кінцевій зоні зазор між ротором 1 і статорами 2 і 3 збільшується Додані рисунки і опис мають метою тільки ілюзначно більше, ніж у початковій зоні Наприклад, у струвати ідею винаходу Деталі цього винаходу початковій зоні зазор може становити близько можуть мінятись у обсязі формули винаходу То0,5мм, а у КІНЦІ - близько б мм Крім того, канавки 7 му, наприклад, термін «конічний» також включає і зустрічні канавки 8 закінчуються в останній зоні форми параболи й гіперболи або конструкцію, де ротора й матеріал тече тільки у вищезгаданому початкова секція має форму зрізаного конуса, а великому зазорі У цьому випадку можна збільшиостання секція має циліндричну форму Крім того, ти швидкість обертання ротора, оскільки в останпристрій може мати декілька роторів і/або статоній зоні швидкість зсуву в матеріалі низька завдяки рів А також, при необхідності, ротор може бути великому зазору Вихід продукту також зросте, розміщений зовні статора ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044) 456 - 20 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B29C 47/38, B29C 47/06, C08L 23/06, C08L 23/26

Мітки: виготовлення, виріб, виробу, багатошаровий, пластмасовий, екструдованого, пристрій, спосіб, варіанти

Код посилання

<a href="https://ua.patents.su/13-46100-sposib-i-pristrijj-dlya-vigotovlennya-ekstrudovanogo-virobu-ta-bagatosharovijj-plastmasovijj-virib-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виготовлення екструдованого виробу та багатошаровий пластмасовий виріб (варіанти)</a>

Попередній патент: N-метиламід 4-ацетилоксанілової кислоти, який проявляє гемостатичну активність

Наступний патент: Контактно-поверхневий водонагрівач

Випадковий патент: Спосіб водяного охолодження клапана двигуна внутрішнього згоряння