Спосіб виготовлення щіткового виробу та щітковий виріб, виготовлений за цим способом

Формула / Реферат

1. Способ изготовления щеточного изделия, содержащего пластиковый держатель и прикрепленный к нему, по меньшей мере, один пучок щетинок, образованный напряженными, стабилизированными пластиковыми мононитями, путем оплавления пучка щетинок, вводимого в канал половины пресс-формы для держателя, с образованием утолщения на его конце, выступающем в полость пресс-формы, отстоящего на некотором расстоянии от устья канала, имеющего большее сечение, чем пучок или группа пучков, и заделывающегося после закрытия пресс-формы и впрыска расплавленного пластикового материала держателя в последний, отличающийся тем, что термически ослабленные участки щетинок, образованные после оплавления, выдвигают в полость пресс-формы и заливают расплавом пластикового материала держателя.

2. Способ по п. 1, отличающийся тем, что пучок устанавливают и закрепляют в канале так, что расстояние между утолщением и устьем канала составляет от 2 до 5 диаметров щетинок.

3. Способ по п. 1 или 2, отличающийся тем, что пучок устанавливают и закрепляют в канале так, что расстояние между утолщением и устьем канала, будучи функцией диаметра щетинок, составляет от 0,1 до 2,0 мм.

4. Способ по п. 3, отличающийся тем, что расстояние между утолщением и устьем канала в случае диаметра щетинок до 0,3 мм составляет от 0,1 до 1,0 мм, предпочтительно до 0,4 мм, а при больших диаметрах составляет от 0,5 до 2,0 мм, предпочтительно до 1,5 мм.

5. Способ по пп. 1-4, отличающийся тем, что пучок размещают и закрепляют в канале так, что расстояние между утолщением и устьем канала находится в пределах 20-50 % диаметра канала.

6. Способ по пп. 1-5, отличающийся тем, что в нем используют пучки, в которых сумма сечений образующих один пучок щетинок, составляет от 60 до 75 % сечения канала для пучка.

7. Способ по пп. 1-6, отличающийся тем, что пучок вводят в канал таким образом, что его конец отстоит на расстоянии "А" от устья канала, затем оплавляют на длину "L" < "А" так, что утолщение отстоит на расстоянии "В" от устья канала, после чего втягивают пучок обратно в канал, пока утолщение не окажется на заданном расстоянии "С" < "А" от устья канала.

8. Способ по пп. 1-7, отличающийся тем, что пучок оплавляют на конце с образованием утолщения и размещают вне пресс-формы в державке, снабженной каналом, а затем державку с размещенным в ней пучком вместе с половиной пресс-формы герметично присоединяют к пресс-форме.

9. Способ по пп. 1-8, отличающийся тем, что на пути подвода и отвода от пресс-формы державку и, факультативно, также пучок после образования утолщения подвергают охлаждению.

10. Способ по пп. 1-9, отличающийся тем, что после оплавления конца пучка еще мягкий пластиковый материал формуют в направлении щетинок таким образом, что он смещается между последними по периферии пучка, охватывая щетинки вдоль, по меньшей мере, части поверхности их участков, термически ослабленных за счет переориентации молекул при оплавлений мононитей.

11. Способ по пп. 1-10, отличающийся тем, что поверхности ослабленных при оплавлений мононитей сначала частично окружают материалом, сместившимся от оплавленных мононитей при формовании утолщения, а оставшуюся часть заливают впрыснутым расплавом пластического держателя.

12. Способ по пп. 1-11, отличающийся тем, что скорость впрыска уменьшают от максимального значения в начале операции до окончательного заполнения пресс-формы, а обычным образом прикладываемое последующее давление повышают от исходного низкого значения до более высокого.

13. Способ по пп. 1-12, отличающийся тем, что путь прохождениярасплава пластика удлиняют путем пропускания расплава по концентричному удлиняющему контуру в зоне устья канала для щетинок.

14. Способ по пп. 13, отличающийся тем, что путь прохождения расплава пластика удлиняют путем пропускания расплава по концентричному буртику, продлевающему канал в полость пресс-формы.

15. Способ по пп. 13, отличающийся тем, что путь прохождения расплава пластика удлиняют путем пропускания расплава в углублении стенки пресс-формы, на дне которого расположено устье канала.

16. Щеточное изделие, содержащее пластиковый держатель и, по меньшей мере, один пучок щетинок из напряженных, стабилизированных пластиковых мононитей, имеющих на своем конце, закрепленном в держателе путем впрыска, утолщение, образованное оплавлением мононитей, отличающееся тем, что термически ослабленные оплавлением участки мононитей охвачены пластиком держателя.

Текст

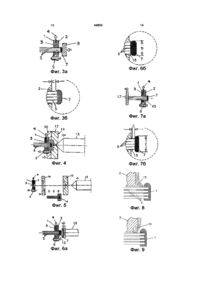

1 Способ изготовления щеточного изделия, содержащего пластиковый держатель и прикрепленный к нему, по меньшей мере, один пучок щетинок, образованный напряженными, стабилизированными пластиковыми мононитями, путем оплавления пучка щетинок, вводимого в канал половины пресс-формы для держателя, с образованием утолщения на его конце, выступающем в полость пресс-формы, отстоящего на некотором расстоянии от устья канала, имеющего большее сечение, чем пучок или группа пучков, и заделывающегося после закрытия пресс-формы и впрыска расплавленного пластикового материала держателя в последний, отличающийся тем, что термически ослабленные участки щетинок, образованные после оплавления, выдвигают в полость пресс-формы и заливают расплавом пластикового материала держателя 2 Способ по п 1, отличающийся тем, что пучок устанавливают и закрепляют в канале так, что расстояние между утолщением и устьем канала составляет от 2 до 5 диаметров щетинок 3 Способ по п 1 или 2, отличающийся тем, что пучок устанавливают и закрепляют в канале так, что расстояние между утолщением и устьем канала, будучи функцией диаметра щетинок, составляет от 0,1 до 2,0 мм 4 Способ по п 3, отличающийся тем, что расстояние между утолщением и устьем канала в случае диаметра щетинок до 0,3 мм составляет от 0,1 до 1,0 мм, предпочтительно до 0,4 мм, а при больших диаметрах составляет от 0,5 до 2,0 мм, предпочтительно до 1,5 мм 5 Способ по пп 1-4, отличающийся тем, что пучок размещают и закрепляют в канале так, что расстояние между утолщением и устьем канала находится в пределах 20-50 % диаметра канала 6 Способ по пп 1-5, отличающийся тем, что в нем используют пучки, в которых сумма сечений образующих один пучок щетинок, составляет от 60 до 75 % сечения канала для пучка 7 Способ по пп 1-6, отличающийся тем, что пучок вводят в канал таким образом, что его конец отстоит на расстоянии "А" от устья канала, затем оплавляют на длину "L" < "А" так, что утолщение отстоит на расстоянии "В" от устья канала, после чего втягивают пучок обратно в канал, пока утолщение не окажется на заданном расстоянии "С" < "А" от устья канала 8 Способ по пп 1-7, отличающийся тем, что пучок оплавляют на конце с образованием утолщения и размещают вне пресс-формы в державке, снабженной каналом, а затем державку с размещенным в ней пучком вместе с половиной прессформы герметично присоединяют к пресс-форме 9 Способ по пп 1-8, отличающийся тем, что на пути подвода и отвода от пресс-формы державку и, факультативно, также пучок после образования утолщения подвергают охлаждению 10 Способ по пп 1-9, отличающийся тем, что после оплавления конца пучка еще мягкий пластиковый материал формуют в направлении щетинок таким образом, что он смещается между последними по периферии пучка, охватывая щетинки вдоль, по меньшей мере, части поверхности их участков, термически ослабленных за счет переориентации молекул при оплавлений мононитей 11 Способ по пп 1-10, отличающийся тем, что поверхности ослабленных при оплавлений мононитей сначала частично окружают материалом, сместившимся от оплавленных мононитей при формовании утолщения, а оставшуюся часть заливают впрыснутым расплавом пластического держателя 12 Способ по пп 1-11, отличающийся тем, что скорость впрыска уменьшают от максимального значения в начале операции до окончательного заполнения пресс-формы, а обычным образом прикладываемое последующее давление повышают от исходного низкого значения до более высокого 13 Способ по пп 1-12, отличающийся тем, что О го 00 44893 путь прохождения расплава пластика удлиняют путем пропускания расплава по концентричному удлиняющему контуру в зоне устья канала для щетинок 14 Способ по пп 13, отличающийся тем, что путь прохождения расплава пластика удлиняют путем пропускания расплава по концентричному буртику, продлевающему канал в полость прессформы 15 Способ по пп 13, отличающийся тем, что путь прохождения расплава пластика удлиняют путем пропускания расплава в углублении стенки Настоящее изобретение относится к щетиннощеточному производству, в частности к производству щеток литьем под давлением, и может быть использовано в производстве зубных щеток и им подобных изделий С тех пор, как щетинки и щетинкодержатели щетинных изделий начали изготовляться из пластмасс, предпринимались неоднократные попытки заменить ранее применявшееся механическое крепление пучков щетины к держателю путем геометрического замыкания или сплошным соединением без дополнительных механических средств крепления В частности, речь идет о литье под давлением, при котором концы пучков заделывают впрыскиванием в расплав пластмассы и тем самым крепят к держателю Важным показателем качества щеточных изделий служит стойкость отдельных щетинок или пучков к выдергиванию, т е щетинки должны заделываться в пластмассу носителя так, чтобы они не отделялись от него под действием сил, имеющих место при эксплуатации Из известных способов литья под давлением приемлемыми являются лишь те, в которых на концах пучков заделываемых в формованное изделие имеется утолщение и в которых после впрыскивания в пластмассу держателя образуется подобие якоря, присоединяющего крепежные концы щетинок так, что выдергивающие усилия, воздействующие на пучок или только на некоторые отдельные щетинки, воспринимаются утолщением и поглощаются его креплением к держателю Очевидно, что сопротивление щетинок выдергиванию тем выше, чем на большую длину заделан пучок в держатель Однако, здесь действуют следующие ограничения И в случае щетинок, которые обычно изготовляются из высокопрочных пластмасс, например, полиамидов, и для держателя расход материала должен быть как можно меньшим, что достигается соответственно неглубокой заделкой щетинок В некоторых щеточных изделиях держатель по эксплуатационным соображениям должен иметь минимальную толщину стенок Это касается, например, зубных щеток, которые ввиду ограниченных объемов полости рта должны быть как можно короче, в том числе и щетинки Известен способ получения щеточных изделий, содержащих пластиковый держатель и при 4 пресс-формы, на дне которого расположено устье канала 16 Щеточное изделие, содержащее пластиковый держатель и, по меньшей мере, один пучок щетинок из напряженных, стабилизированных пластиковых мононитей, имеющих на своем конце, закрепленном в держателе путем впрыска, утолщение, образованное оплавлением мононитей, отличающееся тем, что термически ослабленные оплавлением участки мононитей охвачены пластиком держателя крепленный к нему, по меньшей мере, один пучок щетинок, образованный напряженными, стабилизированными пластиковыми мононитями, вводимый в канал половины пресс-формы для держателя, с образованием утолщения на его конце, выступающем в полость пресс-формы, путем оплавлення пучка щетинок (Европейская заявка О 142 885, Анхор) В известном способе глубину заделки щетинок сводят к минимуму за счет того, что утолщение образуется оплавлением концов щетинок в результате того, что давление при впрыске расплава пластмассы держателя смещено к устью канала, вмещающего пучок, благодаря чему глубина заделки уменьшается до толщины утолщения, и пучок крепится исключительно пластмассой держателя, проникающей в узкий зазор между утолщением и стенкой формы Этот известный способ направлен также на запечатывание канала с помощью утолщения, чтобы не дать впрыскиваемому расплаву затекать по кромке пучка или между щетинками (унос) и тем самым исключить облой на готовой щетке или, по меньшей мере, непривлекательный внешний вид Это может также неблагоприятно отразиться на поведении щетинок при изгибе в зоне их крепления к держателю Однако, этот способ не является приемлемым по ряду причин Во-первых, вдавливание утолщения в канале для пучков непредсказуемо и не может дать гарантированный результат Так, вследствие направления течения литьевой массы внутри формы и вследствие сечения утолщения, особенно части его длины, выступающей за диаметр пучка, указанное утолщение может затечь и внутрь плава, т е частично вытянуть пучок из канала в расплав, что не дает возможности ни обеспечить закрывание, ни добиться одинаковой длины щетинок в пучке за пределами держателя Стойкость щетинок к выдергиванию также неудовлетворительна, поскольку прочность на сдвиг тонких прутков материала над утолщением довольно невелика Известно щеточное изделие, содержащее пластиковый держатель и, по меньшей мере, один пучок щетинок из напряженных, стабилизированных пластиковых мононитей, имеющих на своем конце, закрепленном в держателе путем впрыска, утолщение, образованное оплавлением мононитей (Европейская заявка 0 142 885, Анхор) Ука 44893 разованный напряженными, стабилизированными занное изделие имеет недостатки, описанные выпластиковыми мононитями, путем оплавления ше пучка щетинок, вводимого в канал половины Известен также способ получения щеточных пресс-формы для держателя, с образованием изделий, содержащих пластиковый держатель и утолщения на его конце, выступающем в полость прикрепленный к нему, по меньшей мере, один пресс-формы, отстоящего на некотором расстояпучок щетинок, образованный напряженными, нии от устья канала, имеющего большее сечение, стабилизированными пластиковыми мононитями, чем пучок или группа пучков, и заделывающегося путем оплавлення пучка щетинок, вводимого в после закрытия пресс-формы и впрыска расплавканал половины пресс-формы для держателя, с ленного пластикового материала держателя в образованием утолщения на его конце, выступоследний, согласно изобретению термически пающем в полость пресс-формы, отстоящего на ослабленные участки щетинок, образованные понекотором расстоянии от устья канала, имеющего сле оплавления, выдвигают в полость прессбольшее сечение, чем пучок или группа пучков, и формы и заливают расплавом пластикового матезаделывающегося после закрытия пресс-формы и риала держателя впрыска расплавленного пластикового материала держателя в последний (Европейская заявка В результате способа в соответствии с изо326634, Коронет) Указанный способ выбран в бретением, при минимально возможном расходе качестве прототипа материала на щетинки и держатель, заделываются термически ослабленные участки щетинок, поВ этом способе после образования утолщения этому по своей свободной длине за пределами к пучку прикладывают растягивающее усилие, держателя щетинки полностью сохраняют свойстчтобы изолировать утолщение от устья канала ва, приданные им напряжением и температурной При этом получается минимальная возможная стабилизацией Улучшается и стойкость отдельглубина заделки, которая одинакова для всех пучных щетинок на выдергивание, поскольку их осков, а затеков (проникновение пластмассы в канал лабленные участки неподвижны как между пучками, так и по его периметру пучка) не происходит Таким образом, по крайней мере, Длина участка, термически поврежденного при частично устраняются недостатки предыдущего оплавлении пучка, зависит от ряда факторов, в способа Но и здесь прочность утолщения на частности, точки плавления и продолжительности сдвиг в точке крепления остается невысокой температурного воздействия, вида пластмассы и диаметра мононити Длина поврежденного участИзвестно также щеточное изделие, содержака отдельного пучка легко определяется путем щее пластиковый держатель и, по меньшей мере, предварительного испытания оплавлением конца один пучок щетинок из напряженных, стабилизипучка и приложением нескольких переменных изрованных пластиковых мононитей, имеющих на гибающих нагрузок или напряжений, что позволясвоем конце, закрепленном в держателе путем ет установить необходимую глубину заделки при впрыска, утолщение, образованное оплавлением получении того или иного изделия литьем под мононитей (Европейская заявка 326634, Коронет) давлением Указанное щеточное изделие выбрано в качестве прототипа В способе в соответствии с изобретением заделка термически ослабленных участков осущеНедостатком этого щеточного изделия являствляется исключительно за счет их окружения ется невысокая прочность утолщения на сдвиг в пластическим материалом держателя Глубина точке крепления заделки пучков определяется расстоянием между Прочность на изгиб или упругость при изгибе утолщением и устьем канала Однако, в соответ(способность возвращаться в исходное положествии с изобретением указанное расстояние ние) щетинок, получаемых напряжением и темпедолжно отвечать следующему условию Оно ратурной стабилизацией мононитей, ухудшается должно быть достаточно большим, чтобы воздух, за счет оплавлення концов щетинок при образовыделяющийся в процессе литья под давлением и вании утолщения Непосредственно в зоне крепобычно задерживаемый в углублениях, трещинах ления щетинок к утолщению имеет место переи т п, в т ч и за утолщением пучка щетинок, мог ориентация молекул и, соответственно, в этой выходить через канал либо также и между щетинзоне отдельные щетинки хуже выдерживают изгиб ками, потому, что именно этот воздух, видимо, и теряют в прочности на растяжение порождает полости, усадочные раковины и т п в В основу изобретения поставлена задача, точке крепления пучка, имеющие место в известдальнейшего усовершенствования способа полуных способах То же относится к любым продукчения щеточных изделий таким образом, чтобы там дегазации расплавов ("Kunststff-Lexikon", 6th при минимальном расходе материала обеспечить edition, Carl Hanser Verlag) Таким образом, способ достаточную стойкость пучков и отдельных щетив соответствии с изобретением позволяет устранок к выдергиванию, сохранить упругость щетинок нить и эти недостатки Однако, расстояние между и их способность возвращаться в исходное полоутолщением и отверстием канала должно быть не жение и получить удовлетворительное качество настолько большими, чтобы допускать затеки поверхности носителя в зоне крепления НеобхоИзобретение устанавливает важнейшие параметдимо также получить щеточное изделие, удовлеры определения минимально допустимого растворяющее этим требованиям стояния, а именно заделка термически ослабленПоставленная задача решается тем, что в ных участков щетинок на глубину, достаточную способе получения щеточных изделий, содержадля вполне адекватной продувки пресс-формы в щих пластиковый держатель и прикрепленный к зоне заделки, с целью исключения пустот, и полунему, по меньшей мере, один пучок щетинок, об 44893 чение гладкой поверхности держателя во избежание грата Изобретение, в частности, исходит из того, что запечатывание каналов для пучков, требуемых до сих пор в известной технологии литья под давлением, не обязательно Практические опыты показали, что в случае стандартных щеточных изделий предписываемые изобретением параметры соблюдаются, если пучок размещен и закреплен в канале таким образом, что расстояние между утолщением и устьем канала составляет от 2 до 5 диаметров канала Численно это можно определить следующим образом при диаметре щетинок 0,3мм расстояние составляет от 0,1 до 1,0мм, предпочтительно до 0,4мм, а при больших диаметрах - от 0,5 до 2,0мм, предпочтительно до 1,5мм Чтобы обеспечить должную продувку прессформы, с одной стороны, и избежать затеков, с другой, в соответствии с одним из вариантов осуществления изобретения используются пучки, в которых сумма сечений составляющих их щетинок равна от 50 до 75% сечения канала, в который помещается пучок В такой конструкции капилляры между щетинками, с одной стороны, и между ними и стенкой канала, с другой, достаточно велики, чтобы обеспечить должную продувку пресс-формы, особенно в зоне подрезов на утолщениях, и в то же время достаточно узки, чтобы расплав пластика, который должен как можно быстрее затвердеть в зоне крепления пучка за счет соответствующих технологических приемов (направленное и контролируемое охлаждение пресс-формы, подбор материалов в зоне каналов для пучков, контроль скорости и давления впрыска и т п), не проникал в междущетиночные капилляры или в канал Параметры, которые необходимо соблюдать в соответствии с изобретением, можно установить по другой практической величине пучок должен быть размещен и закреплен в канале так, чтобы расстояние между утолщением и устьем канала составляло от 20 до 50% диаметра канала, причем следует также соблюдать указанный в предыдущем варианте осуществления изобретения уровень заполнения канала На практике способ осуществляется следующим образом пучок вводят в канал так, что его конец находится на расстоянии "А" от устья канала, затем оплавляют на длине "L" < "А" так, что утолщение находится на расстоянии "В" от устья канала, а затем пучок втягивают обратно в канал, пока утолщение достигнет заданного расстояния "С" < "В" от устья канала Таким путем можно просто и точно установить минимально допустимое расстояние В принципе возможно получить каналы, несущие или подводящие пучки прямо в одну половину пресс-формы, и образовать утолщение на конце пучка при раскрытой пресс-форме Однако предпочтительно оплавлять пучок и размещать его для образования утолщения в специальной державке, имеющей канал и находящейся на конце пресс-формы за ее пределами, а затем герметично подсоединять державку с размещенным в ней пучком к пресс-форме, заполняя в то же время одну половину последней Преимущество такого способа 8 заключается в том, что подготовительные операции с пучком производятся не в пресс-форме, которая от длительной работы имеет высокую температуру, а вне ее Тем самым исключается повреждение щетинок теплом, исходящим от пресс-формы, и обеспечивается быстрое отвердение расплава пластмассы на конце пучка и в зоне державки, чем предотвращаются потеки Этот способ можно оптимизировать, охлаждая державку при подводе и отводе от пресс-формы, возможно, вместе с пучком после образования, утолщения, благодаря чему температура державки и пучка поддерживается постоянной, низкой и контролируемой, и в таком состоянии их можно подавать в пресс-форму Задача изобретения в вышеуказанном способе может быть решена также тем, что после оплавлення конца пучка еще мягкую пластичную массу, образующуюся при этом, формуют в направлении щетинок таким образом, что она смещается между последними и по периметру пучка т охватывают щетинки на, по меньшей мере, части их термически ослабленных участков за счет переориентации молекул в ходе плавления мононитей В этом способе, по меньшей мере, часть ослабленных участков щетинок непосредственно заделывается и стабилизируется материалом щетинок за счет формования утолщения из еще мягкого пластика В результате можно еще больше сократить глубину заделки и длину утолщения Данный способ можно также усовершенствовать, размещая пучок в канале таким образом, что после образования и формования утолщения последнее отстоит от устья канала на таком расстоянии, что ослабленный при переориентации молекул во время оплавлення участок мононити частично охватывается массой, сместившейся от оплавленных мононитей в ходе формования утолщения, а отчасти впрыснутым расплавленным пластиковым материалом держателя, причем расплав в этом случае не проникает в канал Длина участка щетинок, не окруженного смещаемым материалом утолщения, в данном способе должна определяться лишь в такой степени, чтобы обеспечивать должную продувку канала в зоне пучка и не допускать затеков В следующем варианте осуществления изобретения достаточно адекватной продувке полости пресс-формы, особенно в зоне крепления пучка, и предотвращению затеков способствует снижение скорости впрыска от максимального значения на начальном этапе впрыска до окончательного заполнения пресс-формы и повышение прилагаемого затем давления от исходного низкого значения до более высокого Причем, использованный в еще одном варианте осуществления изобретения, направлен на решение той же задачи и состоит в том, что в половине пресс-формы, где выполнен канал, вокруг устья канала имеется концентричный наплав, удлиняющий путь расплава пластик в зону между утолщением и устьем канала, что позволяет снизить скорость расплав и ускорить его охлаждение в этой зоне Удлинение пути расплава в зоне нахождения 44893 пучка конструктивно достигается тем, что наплав образован буртиком, продлевающим канал внутрь полости пресс-формы, либо углублением в стенке пресс-формы, на дне которого находится устье канала Посредством способа в соответствии с изобретением можно не только получить высокое качество изделий, в частности, зубных щеток, при минимальном проценте брака, но и использовать литье под давлением, обеспечивающее высокое качество поверхности ручек изделий Так, например, можно формовать зубную щетку в зоне оконечности ручки, что обычно требует высокого давления впрыска для окончательного заполнения полости пресс-формы Такое высокое давление, в свою очередь, ведет к соответствующему росту давления воздуха, содержащегося в полости, и он в достаточной степени удаляется за счет установки расстояния между утолщением и кромкой устья канала в соответствии с изобретением В частности, это позволяет обойтись без других мер по отводу воздуха - либо разделительной поверхности в пресс-форме, либо дополнительных отводных каналов, т е пресс-форму можно запечатать настолько герметично, что на разделительной поверхности не образуется грат и на поверхности держателя отсутствуют дополнительные точки формования В случае щеточных изделий поставленная задача решается тем, что в щеточном изделии, содержащем пластиковый держатель и, по меньшей мере, один пучок щетинок из напряженных, стабилизированных пластиковых мононитей, имеющих на своем конце, закрепленном в держателе путем впрыска, утолщение, образованное оплавлением мононитей, согласно изобретению термически ослабленные оплавлением участки мононитей охвачены пластиком держателя В результате этого утолщения и термически ослабленные оплавлением участки мононитей утоплены в держателе так, что расстояние между утолщением и рабочей поверхностью держателя приблизительно соответствует длине участков щетинок, термически ослабленных при оплавлений мононитей Далее изобретение подробно описывается по отношению к вариантам осуществления способа в соответствии с изобретением со ссылками на прилагаемые чертежи, на которых изображены - на фиг 1 - 3 получение утолщения, причем на фиг 1а, 2а, За показана необходимая оснастка, а на фиг 16, 26 и 36 дан вид рабочей зоны в увеличенном масштабе, - на фиг 4 схематическое изображение прессформы в ходе впрыска, - на фиг 5 схематическое изображение прессформы в ходе удаления из нее изделия, - на фиг 6 и 7 иной вариант способа получения утолщения, причем на фиг 6а и 7а показаны детали оснастки, а на фиг 66 и 76 дан вид рабочей зоны в увеличенном масштабе, - на фиг 8 - 1 0 схематически показаны другие варианты осуществления способа На фиг 1а и За показаны перфорированные пластины 1 и 2 кассеты с пучком щетинок, между которыми помещена зажимная пластина 3, сме 10 щенная в направлении стрелки 4 Рисунки перфорации в перфорированных пластинах 1 и 2 и зажимной пластине 3 соответствуют размещению пучков щетинок Когда зажимная пластина 3 открыта, щетинки 5, набранные в пучок из коротких отрезков или с бесконечной ленты, подают в отверстия направляющих пластин 1 и 2 и зажимной пластины 3, пока они не начнут выступать на определенную величину над пластиной 2 Затем перед выступающим концом пучка устанавливают нагревательное устройство 6 (фиг 2а) и бесконтактным нагревом оплавляют концы щетинок так, что образуется утолщение 7 (фиг 2а) Затем зажимную пластину 3 переводят в открытое положение (фиг За) и устанавливают пучок воздействием на утолщение 7 ползуном 8, после чего возвращают зажимную пластину в закрытое положение (не показано) В увеличенном масштабе на фиг 16 показано, что при подаче пучка щетинки 5 выступают за перфорированную пластину на длину "А" При оплавлений концов пучков, как показано на фиг 2а, щетинки оплавляются на длину "L" (фиг 16), так, что образующееся утолщение 7 отстоит на минимальном расстоянии "В" от перфорированной пластины 2 С помощью ползуна 8 (фиг За) утолщение 7 затем смещается в направлении перфорированной пластины 2, пока не окажется на заданном расстоянии "С" от ее поверхности (фиг 36) Закрепленный таким образом пучок после этого смыкают в первой половине 10 пресс-формы 11 с помощью кассеты, образованной перфорированными пластинами 1, 2 и зажимной пластиной 3, и центрирующего установочного приспособления 9, причем кассета замыкает формовочную ячейку указанной половины 10 пресс-формы После закрытия пресс-формы второй ее половиной 12 с помощью экструзивной или литьевой головки 13 впрыскивают расплав пластика для образования держателя, который обтекает концы пучков, заходящие в полость пресс-формы, т е утолщение 7 и щетинки на длину "С" (фиг 36) Вытесняемый воздух выходит через отверстия в перфорированной пластине 2, образующей канал для пучков, и щетинки 5 обволакиваются на длину "С" расплавом пластика, который не проникает в каналы для пучков в перфорированной пластине 2 После достаточного охлаждения держателя щетинок (ручки щетки) кассету, образованную перфорированными пластинами 1, 2 и зажимной пластиной 3, отводят, поднимают половину 10 пресс-формы и выталкивают готовое щеточное изделие 14 Таким образом получено щеточное изделие, содержащее пластиковый держатель и, по меньшей мере, один пучок щетинок из напряженных, стабилизированных пластиковых мононитей, имеющих на своем конце, закрепленном в держателе путем впрыска, утолщение, образованное оплавлением мононитей, и в котором термически ослабленные оплавлением участки мононитей охвачены пластиком держателя То есть, заделка термически ослабленных оплавлением участков мононитей осуществляется исключительно за счет окружения их материалом держателя, а не за 11 44893 12 счет пластика, проникающего в зазор перфорироздесь также образуется утолщение 7, диаметр "D" ванных пластин которого после оплавлення вначале немного больше диаметра пучка нитей 5 (фиг 66) и путем Практические опыты показали, что в случае формования еще увеличивается до диаметра "Е" стандартных щеточных изделий, предписываемые После формования щетинки 5 или образованный изобретением параметры соблюдаются, если пуими пучок смещают в направлении полости прессчок размещен и закреплен в канале таким обраформы с помощью ползуна 17 при открытой зазом, что расстояние между утолщением и устьем жимной пластине 4, пока утолщение 7 не окажется канала составляет от 2 до 5 диаметров канала на расстоянии "С" (сравни фиг 36) от буртика 15 Учитывая то, что расстояние между утолщением и перфорированной пластины 2 (фиг 76) Формоустьем канала является функцией диаметра щевать еще мягкий расплав утолщения 7 можно и тинок, численно это можно определить следуютаким образом, что мягкий пластик между щетинщим образом при диаметре щетинок 0,3 мм расками, ослабленными термообработкой, и по пестояние составляет от 0,1 до 1,0 мм, риферии пучка смещается в направлении щетипредпочтительно до 0,4 мм, а при больших дианок, как показано на фиг 8 - 1 0 В результате, по метрах - от 0,5 до 2,0 мм, предпочтительно до меньшей мере часть термически ослабленных 1,5мм участков щетинок 5 обволакивается материалом В варианте осуществления изобретения сощетинок в зонах 18 (фиг10) гласно фиг 6а перфорированная пластина 2 снабжена концентричным буртиком 15, выступающим в корпус пресс-формы Щетинки 5 вводят в перфорированные пластины 1, 2, а зажимная пластина 3 находится в открытом положении так же, как показано на фиг 1а Концы щетинок, выступающие за перфорированную пластину 2, оплавляют нагревательно-формовочным устройством 16 так, что у буртика 15 формуется расплав, Во избежание затеков и с целью ускоренного охлаждения расплава пластика держателя в зонах крепления пучков на половине формы или перфорированной пластины 2 в зоне канала пучка выполнен удлиняющий путь материала концентричный наплыв, например, буртик 15 (фиг 8) или соответствующее углубление 19, в днище которого находится канал для пучка Фиг. 1а Фиг. 16 Фиг. 26 13 44893 14 Фиг. 66 Фиг. 36 Фиг. 7а Фиг. 4 Фиг. 76 15 Фиг. 5 Фиг. 8 19 Фиг. 6а Фиг. 9 15 16 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044) 456 - 20 - 90

ДивитисяДодаткова інформація

Автори англійськоюWeihrauch Georg

Автори російськоюВайраух Георг

МПК / Мітки

Мітки: цим, виготовлення, виріб, щітковий, виробу, способом, виготовлений, спосіб, щіткового

Код посилання

<a href="https://ua.patents.su/8-44893-sposib-vigotovlennya-shhitkovogo-virobu-ta-shhitkovijj-virib-vigotovlenijj-za-cim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення щіткового виробу та щітковий виріб, виготовлений за цим способом</a>

Попередній патент: Спосіб індукування т-клітинної толерантності до донорської тканини або органа (варіанти), спосіб лікування діабету

Наступний патент: Пристрій для підвішування важкого корпусу

Випадковий патент: Вітроелектричний агрегат