Спосіб прямого відновлення твердого металовмісного матеріалу

Номер патенту: 84759

Опубліковано: 25.11.2008

Автори: Орт Андреас, Драй Род, Айхбергер Хайнц, Філп Дональд Кіт

Формула / Реферат

1. Спосіб прямого відновлення твердого металовмісного матеріалу з розподілом частинок за розміром, який охоплює принаймні частину частинок мікрометрових розмірів, причому згаданий спосіб включає подавання металовмісного матеріалу, твердого вуглецевмісного матеріалу, кисневмісного газу та псевдозріджувального газу у псевдозріджений шар у реакторі та підтримання псевдозрідженого шару в реакторі, принаймні часткове відновлення металовмісного матеріалу в реакторі та виведення з реактора потоку продукту, який містить принаймні частково відновлений металовмісний матеріал,

який відрізняється тим, що він включає

(a) створення та підтримання у псевдозрідженому шарі збагаченої вуглецем зони;

(b) пропускання металовмісного матеріалу, в тому числі металізованого матеріалу, через збагачену вуглецем зону; та

(c) введення кисневмісного газу у згадану збагачену вуглецем зону та окиснення металізованого матеріалу, твердого вуглецевмісного матеріалу та інших твердих речовин та газів, що піддаються окисненню, та забезпечення регульованої агломерації частинок.

2. Спосіб за п. 1, який відрізняється тим, що металовмісний матеріал подають у формі дрібнозернистого матеріалу.

3. Спосіб за п. 2, який відрізняється тим, що металовмісним матеріалом є залізорудний дрібняк, а частинки залізорудного дрібняка мають розмір менше 6 мм.

4. Спосіб за п. 2 або п. 3, який відрізняється тим, що згадані частинки залізорудного дрібняка мають середній розмір у межах від 0,1 мм до 0,8 мм.

5. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що він включає подавання металовмісного матеріалу з добраним максимальним розміром частинок та регулювання агломерації таким чином, що розміри 90 % частинок, які виводяться із процесу у вигляді потоку продукту, не перевищують максимального добраного розміру частинок вихідного матеріалу.

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що він включає подавання металовмісного матеріалу з добраним максимальним розміром частинок та регулювання агломерації таким чином, що з відхідними газами процесу виноситься не більше 30 мас. %, відповідно до варіанта, якому віддається перевага, не більше 20 мас. % і відповідно до варіанта, якому віддається більша перевага, не більше 10 мас. % загальної маси заліза.

7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що агломерацію регулюють шляхом регулювання одного або кількох таких параметрів: швидкості подавання металовмісного матеріалу, швидкості подавання вуглецевмісного матеріалу, температури реакції та швидкості подавання кисневмісного газу.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що кисневмісний газ вводять у центральну зону реактора, тобто у зону, розташовану всередині бічної стінки реактора.

9. Спосіб за п. 8, який відрізняється тим, що кисневмісний газ вводять таким чином, щоб у реакторі створювався спрямований униз потік газу.

10. Спосіб за п. 9, який відрізняється тим, що кисневмісний газ вводять потоком, спрямованим униз під кутом у межах ±40° відносно вертикалі, відповідно до варіанта, якому віддається перевага, у межах ±15° відносно вертикалі.

11. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що кисневмісний газ вводять за допомогою щонайменше однієї фурми, обладнаної наконечником фурми, вихідний отвір якого розташований всередині бічної стінки реактора у центральній зоні реактора.

12. Спосіб за п. 11, який відрізняється тим, що наконечник фурми спрямований вниз, відповідно до варіанта, якому віддається перевага, вертикально вниз.

13. Спосіб за п. 11 або п. 12, який відрізняється тим, що положення фурми та, більш конкретно, висота вихідного кінця наконечника фурми у реакторі визначаються з урахуванням таких факторів, як швидкість введення кисневмісного газу, тиск у реакторі, добір та кількість інших вихідних матеріалів, які подають у реактор, та густина псевдозрідженого шару.

14. Спосіб за будь-яким з пп. 11-13, який відрізняється тим, що наконечник фурми охолоджують водою з метою зведення до мінімуму утворення на наконечнику фурми охолоді, яка може перешкоджати введенню кисневмісного газу.

15. Спосіб за будь-яким з пп. 11-14, який відрізняється тим, що зовнішню поверхню фурми охолоджують водою.

16. Спосіб за будь-яким з пп. 11-15, який відрізняється тим, що кисневмісний газ вводять через центральну трубу фурми.

17. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що кисневмісний газ вводять зі швидкістю, достатньою для утворення поблизу наконечника фурми зони, практично вільної від твердого матеріалу, зводячи до мінімуму утворення охолоді, яка може перешкоджати введенню кисневмісного газу.

18. Спосіб за п. 17, який відрізняється тим, що кисневмісний газ вводять зі швидкістю в межах від 50 до 300 м/с.

19. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що він включає введення в реактор азоту та/або водяної пари та/або іншого придатного обдувального газу та обдування зони виходу наконечника фурми.

20. Спосіб за п. 19, який відрізняється тим, що обдувальний газ вводять у реактор зі швидкістю, яка становить щонайменше 60 % швидкості кисневмісного газу.

21. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що він включає створення реакційних зон у псевдозрідженому шарі та забезпечення руху твердих матеріалів та псевдозріджувального газу у цьому шарі таким чином, щоб тверді матеріали проходили через реакційні зони.

22. Спосіб за п. 21, який відрізняється тим, що реакційні зони можуть бути суміжними одна з одною.

23. Спосіб за п. 20 або п. 21, який відрізняється тим, що однією реакційною зоною є збагачена вуглецем зона, а другою реакційною зоною є збагачена металом зона, де металовмісний матеріал, наприклад залізна руда, відновлюється у твердому стані.

24. Спосіб за п. 23, який відрізняється тим, що збагачена металом зона розташована у нижній частині псевдозрідженого шару, а збагачена вуглецем зона розташована над збагаченою металом зоною.

25. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що псевдозріджений шар включає висхідний та низхідний рух твердих матеріалів через згадані зони.

26. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що він включає подавання металовмісного матеріалу, твердого вуглецевмісного матеріалу, кисневмісного газу та псевдозріджувального газу у псевдозріджений шар та підтримання псевдозрідженого шару, який включає (а) низхідний потік кисневмісного газу, (b) висхідний потік твердого матеріалу та псевдозріджувального газу у протитечії до низхідного потоку кисневмісного газу та (с) низхідний потік твердого матеріалу ззовні від висхідного потоку твердого матеріалу та псевдозріджувального газу.

27. Спосіб за п. 26, який відрізняється тим, що тверді матеріали у висхідному та низхідному потоках твердих матеріалів нагріваються теплом, що вивільнюється при реакціях між кисневмісним газом, вуглецевмісним матеріалом та іншими матеріалами, що піддаються окисненню, наприклад, CO, леткі компоненти вугілля та Н2, у збагаченій вуглецем зоні, а тверді матеріали у низхідному потоці твердих матеріалів переносять тепло у збагачену металом зону.

28. Спосіб за п. 26 або п. 27, який відрізняється тим, що висхідний та низхідний потоки твердого матеріалу екранують бічну стінку реактора від радіаційного нагрівання теплом, що вивільнюється у псевдозрідженому шарі внаслідок реакцій між кисневмісним газом та вуглецевмісним матеріалом та іншими твердими матеріалами та газами, що піддаються окисненню.

29. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що вуглецевмісним матеріалом є вугілля.

30. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що псевдозріджувальний газ включає відновлювальний газ, наприклад, СО та Н2.

31. Спосіб за п. 30, який відрізняється тим, що вміст Н2 у псевдозріджувальному газі добирають так, щоб він становив щонайменше 15 об. % від загального об’єму CO та Н2 у газі.

32. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що він включає виведення потоку продукту, який включає принаймні частково відновлений металовмісний матеріал, з нижньої частини реактора.

33. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що потік продукту включає також інші тверді речовини, при цьому з потоку продукту відділяють принаймні частину інших твердих речовин.

34. Спосіб за п. 33, який відрізняється тим, що принаймні частину відділених інших твердих речовин повертають у реактор.

35. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що він включає виведення потоку відхідних газів, який містить захоплені тверді матеріали, з верхньої частини реактора.

36. Спосіб за п. 35, який відрізняється тим, що він включає виділення принаймні частини захоплених твердих речовин з потоку відхідних газів.

37. Спосіб за п. 35 або п. 36, який відрізняється тим, що він включає підтримання циркулюючого псевдозрідженого шару шляхом відділення захоплених твердих речовин від потоку відхідних газів та повернення принаймні частини твердих відділених речовин у реактор.

38. Спосіб за будь-яким з пп. 35-37, який відрізняється тим, що відділені від відхідних газів тверді речовини повертають у нижню частину псевдозрідженого шару.

39. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що він включає попереднє нагрівання металовмісного вихідного матеріалу відхідними газами з реактора.

40. Спосіб за п. 39, який відрізняється тим, що він включає оброблення відхідних газів після стадії попереднього нагрівання та повернення принаймні частини оброблених відхідних газів у реактор як псевдозріджувального газу.

41. Спосіб за п. 40, який відрізняється тим, що оброблення відхідних газів включає одну або кілька таких стадій: (а) видалення твердих матеріалів, (b) охолодження, (с) видалення Н2О, (d) видалення СО2, (e) компримування та (f) повторне нагрівання.

42. Спосіб за п. 40 або п. 41, який відрізняється тим, що оброблення відхідних газів включає повернення твердих матеріалів у реактор.

43. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що ступінь металізації перевищує 50 %, а процес проводять у присутності відновлювального газу у складі псевдозріджувального газу.

44. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що кисневмісний газ включає щонайменше 90 об. % кисню.

Текст

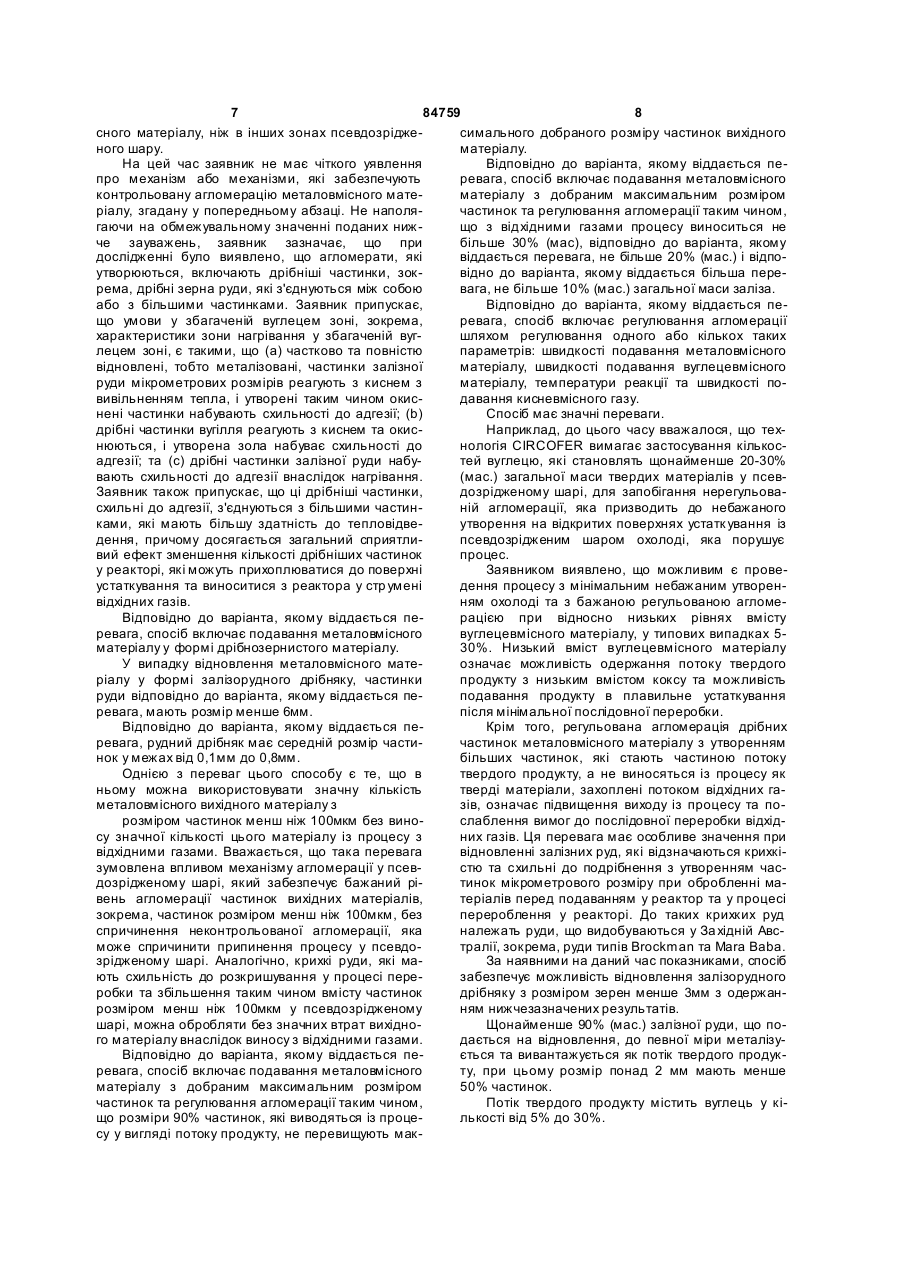

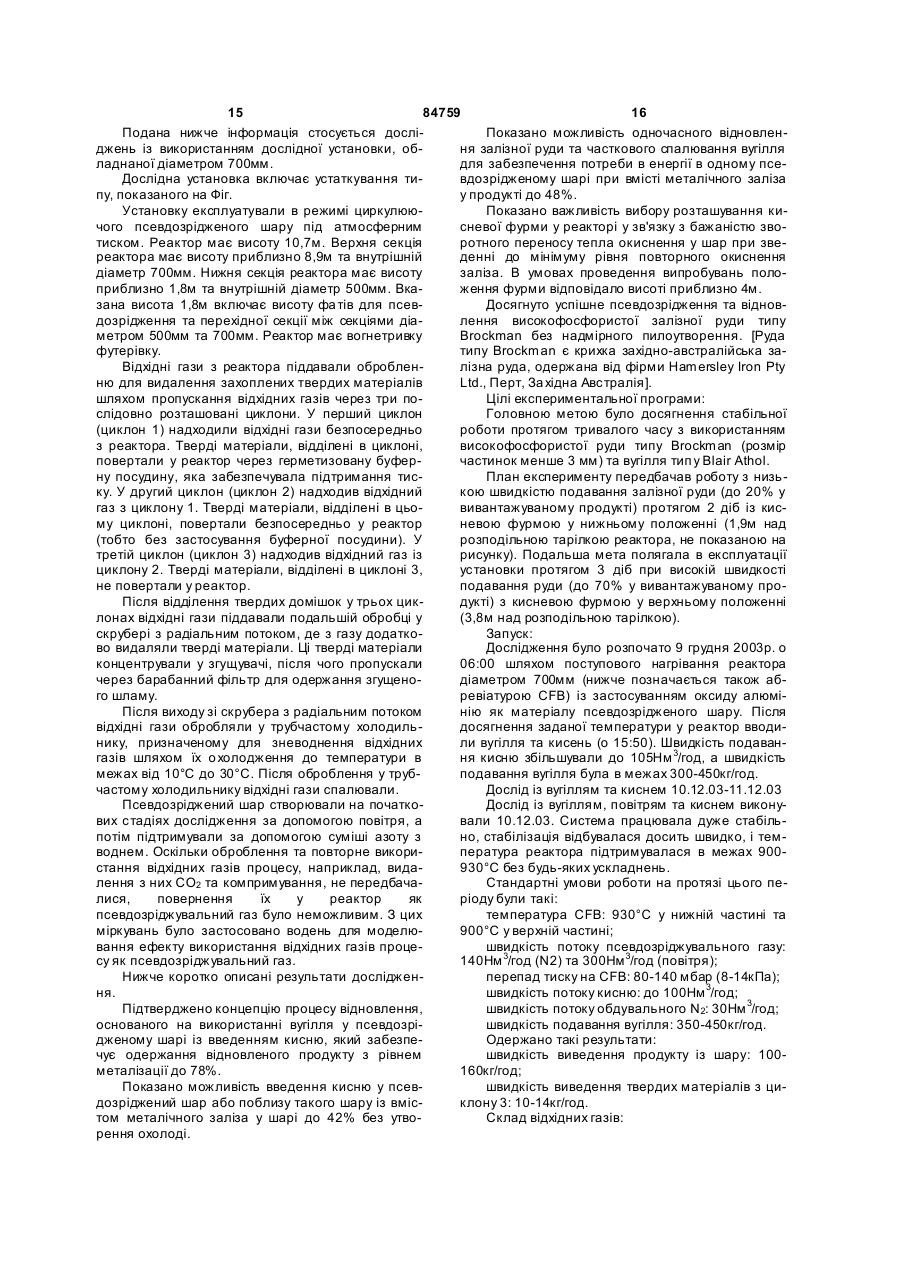

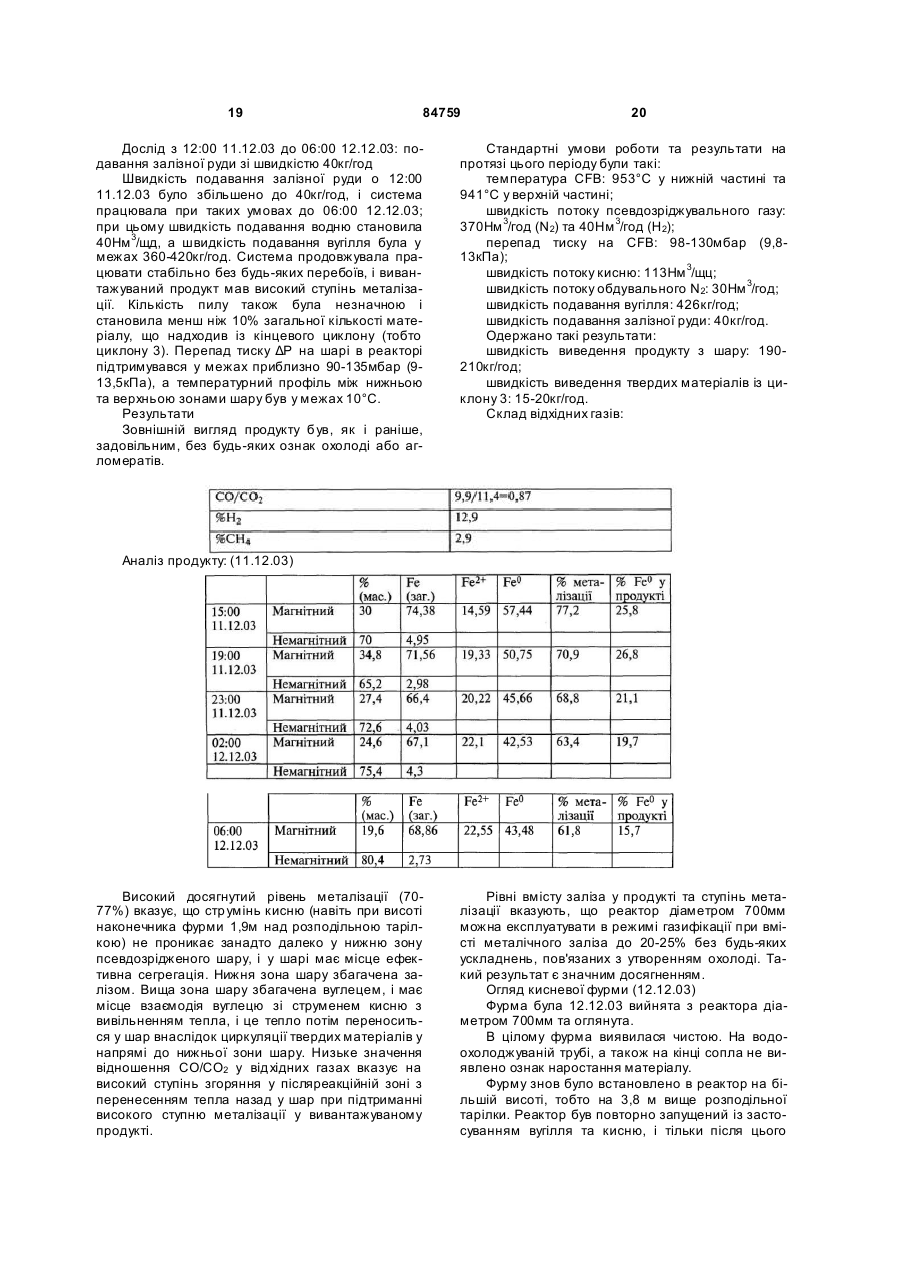

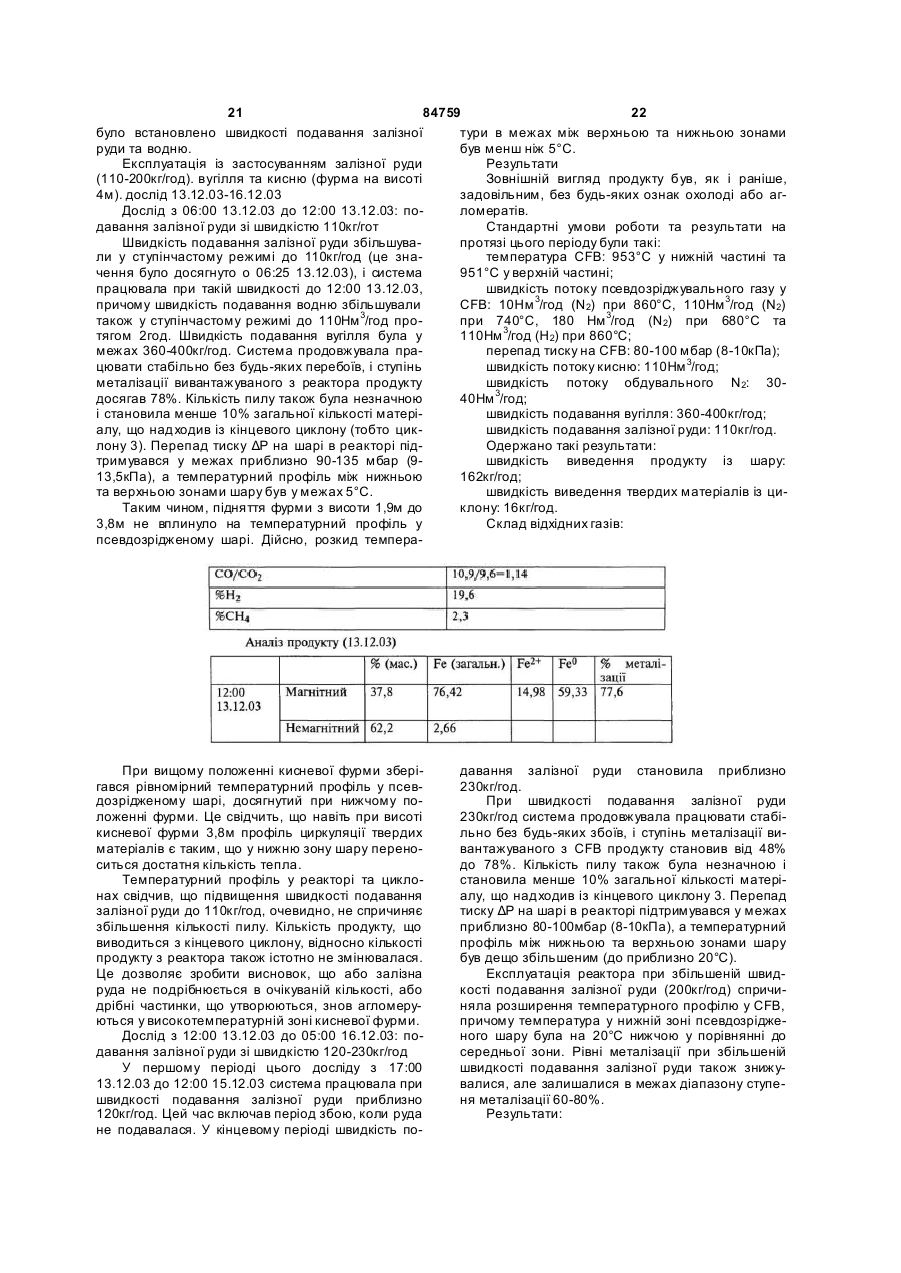

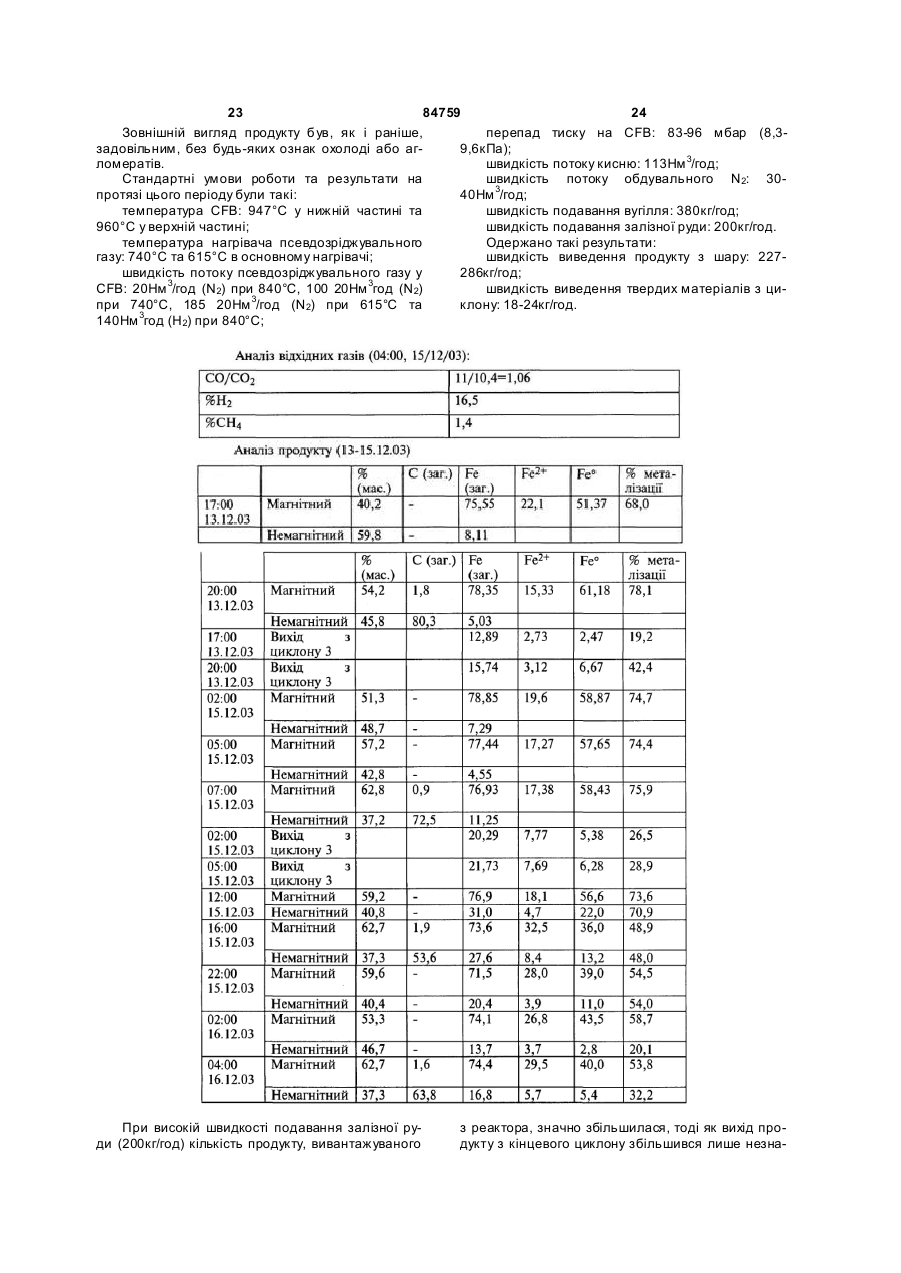

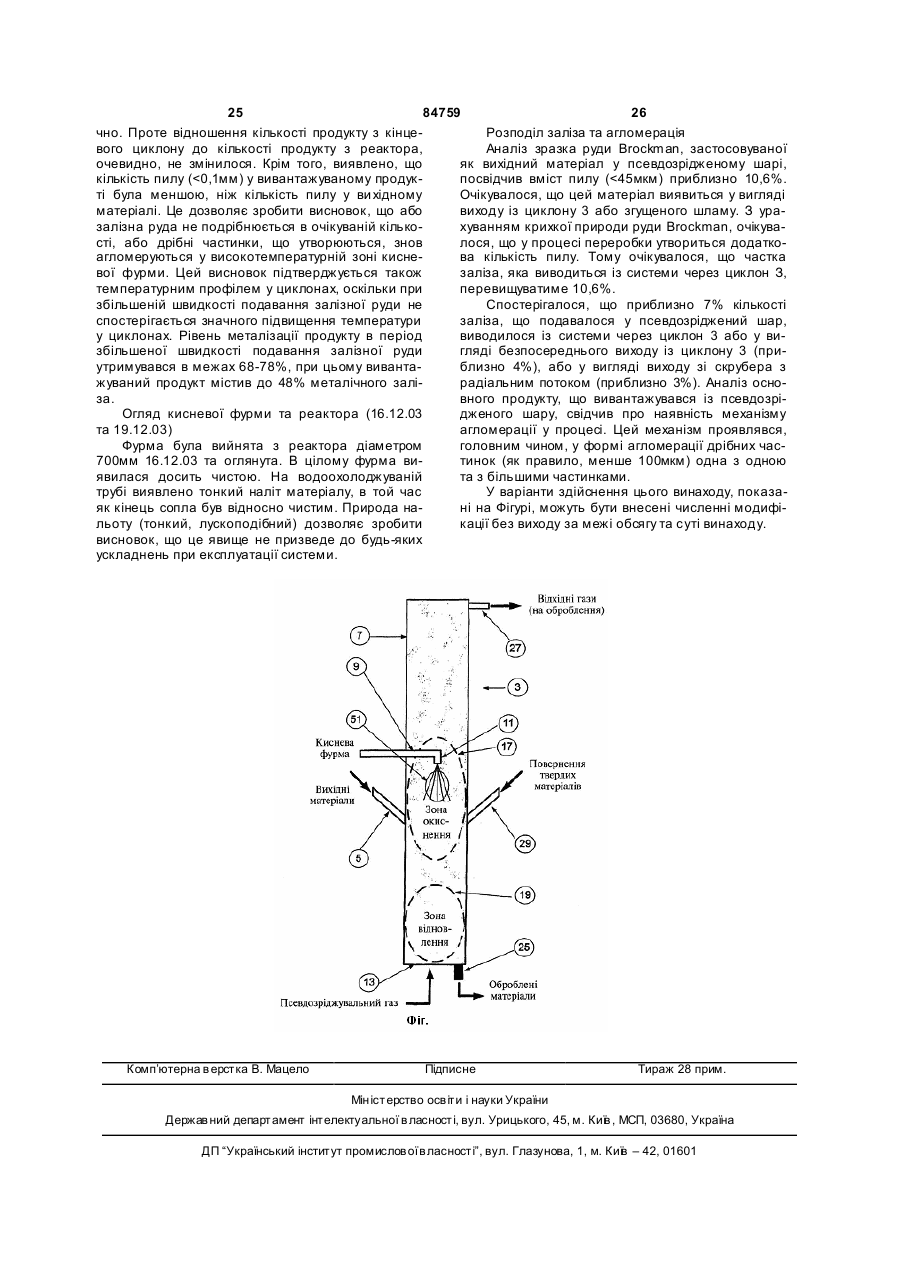

1. Спосіб прямого відновлення твердого металовмісного матеріалу з розподілом частинок за розміром, який охоплює принаймні частину частинок мікрометрових розмірів, причому згаданий спосіб включає подавання металовмісного матеріалу, твердого вуглецевмісного матеріалу, кисневмісного газу та псевдозріджувального газу у псевдозріджений шар у реакторі та підтримання псевдозрідженого шару в реакторі, принаймні часткове відновлення металовмісного матеріалу в реакторі та виведення з реактора потоку продукту, який містить принаймні частково відновлений металовмісний матеріал, який відрізняється тим, що він включає (a) створення та підтримання у псевдозрідженому шарі збагаченої вуглецем зони; (b) пропускання металовмісного матеріалу, в тому числі металізованого матеріалу, через збагачену вуглецем зону; та (c) введення кисневмісного газу у згадану збагачену вуглецем зону та окиснення металізованого матеріалу, твердого вуглецевмісного матеріалу та інших твердих речовин та газів, що піддаються окисненню, та забезпечення регульованої агломерації частинок. 2. Спосіб за п. 1, який відрізняється тим, що металовмісний матеріал подають у формі дрібнозернистого матеріалу. 3. Спосіб за п. 2, який відрізняється тим, що металовмісним матеріалом є залізорудний дрібняк, а частинки залізорудного дрібняка мають розмір менше 6 мм. 2 (19) 1 3 84759 4 12. Спосіб за п. 11, який відрізняється тим, що 26. Спосіб за будь-яким із попередніх пунктів, який наконечник фурми спрямований вниз, відповідно відрізняє ться тим, що він включає подавання до варіанта, якому віддається перевага, вертикаметаловмісного матеріалу, твердого вуглецевмісльно вниз. ного матеріалу, кисневмісного газу та псевдозрі13. Спосіб за п. 11 або п. 12, який відрізняється джувального газу у псевдозріджений шар та підтим, що положення фурми та, більш конкретно, тримання псевдозрідженого шару, який включає висота вихідного кінця наконечника фурми у реак(а) низхідний потік кисневмісного газу, (b) висхідторі визначаються з урахуванням таких факторів, ний потік твердого матеріалу та псевдозріджуваяк швидкість введення кисневмісного газу, тиск у льного газу у протитечії до низхідного потоку кисреакторі, добір та кількість інших вихідних матеріневмісного газу та (с) низхідний потік твердого алів, які подають у реактор, та густина псевдозріматеріалу ззовні від висхідного потоку твердого дженого шару. матеріалу та псевдозріджувального газу. 14. Спосіб за будь-яким з пп. 11-13, який відрізня27. Спосіб за п. 26, який відрізняється тим, що ється тим, що наконечник фурми охолоджують тверді матеріали у висхідному та низхідному потоводою з метою зведення до мінімуму утворення на ках твердих матеріалів нагріваються теплом, що наконечнику фурми охолоді, яка може перешковивільнюється при реакціях між кисневмісним гаджати введенню кисневмісного газу. зом, вуглецевмісним матеріалом та іншими мате15. Спосіб за будь-яким з пп. 11-14, який відрізняріалами, що піддаються окисненню, наприклад, ється тим, що зовнішню поверхню фурми охолоCO, леткі компоненти вугілля та Н 2, у збагаченій джують водою. вуглецем зоні, а тверді матеріали у низхідному 16. Спосіб за будь-яким з пп. 11-15, який відрізняпотоці твердих матеріалів переносять тепло у збається тим, що кисневмісний газ вводять через гачену металом зону. центральну трубу фурми. 28. Спосіб за п. 26 або п. 27, який відрізняється 17. Спосіб за будь-яким із попередніх пунктів, який тим, що висхідний та низхідний потоки твердого відрізняє ться тим, що кисневмісний газ вводять зі матеріалу екранують бічну стінку реактора від рашвидкістю, достатньою для утворення поблизу діаційного нагрівання теплом, що вивільнюється у наконечника фурми зони, практично вільної від псевдозрідженому шарі внаслідок реакцій між киствердого матеріалу, зводячи до мінімуму утворенневмісним газом та вуглецевмісним матеріалом та ня охолоді, яка може перешкоджати введенню іншими твердими матеріалами та газами, що підкисневмісного газу. даються окисненню. 18. Спосіб за п. 17, який відрізняється тим, що 29. Спосіб за будь-яким із попередніх пунктів, який кисневмісний газ вводять зі швидкістю в межах від відрізняє ться тим, що вуглецевмісним матеріа50 до 300 м/с. лом є вугілля. 19. Спосіб за будь-яким із попередніх пунктів, який 30. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що він включає введення в відрізняє ться тим, що псевдозріджувальний газ реактор азоту та/або водяної пари та/або іншого включає відновлювальний газ, наприклад, СО та придатного обдувального газу та обдування зони Н2. виходу наконечника фурми. 31. Спосіб за п. 30, який відрізняється тим, що 20. Спосіб за п. 19, який відрізняється тим, що вміст Н2 у псевдозріджувальному газі добирають обдувальний газ вводять у реактор зі швидкістю, так, щоб він становив щонайменше 15 об. % від яка становить щонайменше 60 % швидкості киснезагального об’єму CO та Н2 у газі. вмісного газу. 32. Спосіб за будь-яким із попередніх пунктів, який 21. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що він включає виведення відрізняє ться тим, що він включає створення репотоку продукту, який включає принаймні частково акційних зон у псевдозрідженому шарі та забезпевідновлений металовмісний матеріал, з нижньої чення руху твердих матеріалів та псевдозріджувачастини реактора. льного газу у цьому шарі таким чином, щоб тверді 33. Спосіб за будь-яким із попередніх пунктів, який матеріали проходили через реакційні зони. відрізняє ться тим, що потік продукту включає 22. Спосіб за п. 21, який відрізняється тим, що також інші тверді речовини, при цьому з потоку реакційні зони можуть бути суміжними одна з одпродукту відділяють принаймні частину інших твеною. рдих речовин. 23. Спосіб за п. 20 або п. 21, який відрізняється 34. Спосіб за п. 33, який відрізняється тим, що тим, що однією реакційною зоною є збагачена вугпринаймні частину відділених інших твердих речолецем зона, а другою реакційною зоною є збагавин повертають у реактор. чена металом зона, де металовмісний матеріал, 35. Спосіб за будь-яким із попередніх пунктів, який наприклад залізна руда, відновлюється у твердовідрізняє ться тим, що він включає виведення му стані. потоку відхідних газів, який містить захоплені тве24. Спосіб за п. 23, який відрізняється тим, що рді матеріали, з верхньої частини реактора. збагачена металом зона розташована у нижній 36. Спосіб за п. 35, який відрізняється тим, що він частині псевдозрідженого шару, а збагачена вугвключає виділення принаймні частини захоплених лецем зона розташована над збагаченою металом твердих речовин з потоку відхідних газів. зоною. 37. Спосіб за п. 35 або п. 36, який відрізняється 25. Спосіб за будь-яким із попередніх пунктів, який тим, що він включає підтримання циркулюючого відрізняє ться тим, що псевдозріджений шар псевдозрідженого шару шляхом відділення захопвключає висхідний та низхідний рух твердих мателених твердих речовин від потоку відхідних газів ріалів через згадані зони. 5 84759 6 та повернення принаймні частини твердих віддіка таких стадій: (а) видалення твердих матеріалів, лених речовин у реактор. (b) охолодження, (с) видалення Н 2О, (d) видален38. Спосіб за будь-яким з пп. 35-37, який відрізняня СО2, (e) компримування та (f) повторне нагріється тим, що відділені від відхідних газів тверді вання. речовини повертають у нижню частину псевдозрі42. Спосіб за п. 40 або п. 41, який відрізняється дженого шару. тим, що оброблення відхідних газів включає пове39. Спосіб за будь-яким із попередніх пунктів, який рнення твердих матеріалів у реактор. відрізняє ться тим, що він включає попереднє 43. Спосіб за будь-яким із попередніх пунктів, який нагрівання металовмісного вихідного матеріалу відрізняє ться тим, що ступінь металізації перевідхідними газами з реактора. вищує 50 %, а процес проводять у присутності 40. Спосіб за п. 39, який відрізняється тим, що він відновлювального газу у складі псевдозріджувальвключає оброблення відхідних газів після стадії ного газу. попереднього нагрівання та повернення принаймні 44. Спосіб за будь-яким із попередніх пунктів, який частини оброблених відхідних газів у реактор як відрізняє ться тим, що кисневмісний газ включає псевдозріджувального газу. щонайменше 90 об. % кисню. 41. Спосіб за п. 40, який відрізняється тим, що оброблення відхідних газів включає одну або кіль Цей винахід стосується способу для прямого відновлення металовмісного вихідного матеріалу, зокрема, але ні в якому разі не виключно, для прямого відновлення залізовмісного вихідного матеріалу, наприклад, залізної руди. Цей винахід стосується також способу відновлення металовмісного вихідного матеріалу, який включає процес прямого відновлення для часткового відновлення металовмісного вихідного матеріалу у твердому стані та плавильний процес для плавлення та подальшого відновлення частково відновленого металовмісного вихідного матеріалу до розплавленого металу. Цей винахід був створений у процесі виконання дослідницького проекту, який заявник продовжує виконувати з метою розроблення так званої технології CIRCOFER для прямого відновлення залізної руди. Технологія CIRCOFER являє собою спосіб прямого відновлення, який забезпечує відновлення залізної руди у твердому стані зі ступенем металізації 50% або вище. Технологія CIRCOFER основана на застосуванні псевдозріджених шарів. Основними вихідними матеріалами, які надходять у псевдозріджені шари, є псевдозріджувальний газ, оксиди металу (у типових випадках залізорудний дрібняк), твердий вуглецевмісний матеріал (у типових випадках вугілля) та кисневмісний газ (у типових випадках газоподібний кисень). Основним продуктом, який утворюється у псевдозріджених шарах, є металізовані оксиди металу, тобто принаймні частково відновлені оксиди металу. Одним з результатів, одержаних заявником у згаданому дослідницькому проекті, є виявлення можливості здійснення процесу із застосуванням порівняно дрібнозернистих вихідних матеріалів, зведення до мінімуму виносу заліза із процесу з потоком відхідних газів та зведення до мінімуму наростання на поверхнях контакту в устаткуванні із псевдозрідженим шаром небажаної охолоді матеріалів, наприклад, дрібних частинок оксиду металу, які можуть порушува ти хід процесу. Значний ступінь виносу заліза з потоками відхідних газів та небажане утворення охолоді на відкритих поверхнях устаткування є значними проблемами при промисловій реалізації технології CIRCOFER, особливо при застосуванні відносно крихких вихідних металооксидних матеріалів. Заявником виявлена можливість досягнення регульованої агломерації частинок та зведення до мінімуму утворення небажаної охолоді матеріалів, наприклад, оксидів металу, шля хом створення у псевдозрідженому шарі збагаченої вуглецем зони, пропускання металовмісного матеріалу через цю зону та введення кисню у згадану зону та окиснення дрібних частинок, в тому числі дрібних металізованих частинок. Згідно з цим винаходом, пропонується спосіб прямого відновлення твердого металовмісного матеріалу з розподілом частинок за розміром, який охоплює принаймні частину частинок мікрометрових розмірів; спосіб включає подавання металовмісного матеріалу, твердого вуглецевмісного матеріалу, кисневмісного газу та псевдозріджувального газу у псевдозріджений шар у реакторі та підтримання псевдозрідженого шару в реакторі, принаймні часткове відновлення металовмісного матеріалу в реакторі та виведення з реактора потоку продукту, який містить принаймні частково відновлений металовмісний матеріал; спосіб відрізняється тим, що він включає (а) створення та підтримання у псевдозрідженому шарі збагаченої вуглецем зони; (b) пропускання металовмісного матеріалу, в тому числі металізованого матеріалу (причому цей термін охоплює частково металізований матеріал) через збагачену вуглецем зону; та (с) введення кисневмісного газу у згадану збагачену вуглецем зону та окиснення металізованого матеріалу, твердого вуглецевмісного матеріалу та інших твердих речовин та газів, що піддаються окисненню, та забезпечення регульованої агломерації частинок. Термін «збагачена вуглецем зона» у цьому описі означає зону псевдозрідженого шару, де вуглецевмісний матеріал присутній у відносно більшій кількості у порівнянні з кількістю металовмі 7 84759 8 сного матеріалу, ніж в інших зонах псевдозріджесимального добраного розміру частинок вихідного ного шару. матеріалу. На цей час заявник не має чіткого уявлення Відповідно до варіанта, якому віддається пепро механізм або механізми, які забезпечують ревага, спосіб включає подавання металовмісного контрольовану агломерацію металовмісного математеріалу з добраним максимальним розміром ріалу, згадану у попередньому абзаці. Не наполячастинок та регулювання агломерації таким чином, гаючи на обмежувальному значенні поданих нижщо з відхідними газами процесу виноситься не че зауважень, заявник зазначає, що при більше 30% (мас), відповідно до варіанта, якому дослідженні було виявлено, що агломерати, які віддається перевага, не більше 20% (мас.) і відпоутворюються, включають дрібніші частинки, зоквідно до варіанта, якому віддається більша перерема, дрібні зерна руди, які з'єднуються між собою вага, не більше 10% (мас.) загальної маси заліза. або з більшими частинками. Заявник припускає, Відповідно до варіанта, якому віддається пещо умови у збагаченій вуглецем зоні, зокрема, ревага, спосіб включає регулювання агломерації характеристики зони нагрівання у збагаченій вугшляхом регулювання одного або кількох таких лецем зоні, є такими, що (а) частково та повністю параметрів: швидкості подавання металовмісного відновлені, тобто металізовані, частинки залізної матеріалу, швидкості подавання вуглецевмісного руди мікрометрових розмірів реагують з киснем з матеріалу, температури реакції та швидкості повивільненням тепла, і утворені таким чином окисдавання кисневмісного газу. нені частинки набувають схильності до адгезії; (b) Спосіб має значні переваги. дрібні частинки вугілля реагують з киснем та окисНаприклад, до цього часу вважалося, що технюються, і утворена зола набуває схильності до нологія CIRCOFER вимагає застосування кількосадгезії; та (с) дрібні частинки залізної руди набутей вуглецю, які становлять щонайменше 20-30% вають схильності до адгезії внаслідок нагрівання. (мас.) загальної маси твердих матеріалів у псевЗаявник також припускає, що ці дрібніші частинки, дозрідженому шарі, для запобігання нерегульовасхильні до адгезії, з'єднуються з більшими частинній агломерації, яка призводить до небажаного ками, які мають більшу здатність до тепловідвеутворення на відкритих поверхнях устатк ування із дення, причому досягається загальний сприятлипсевдозрідженим шаром охолоді, яка порушує вий ефект зменшення кількості дрібніших частинок процес. у реакторі, які можуть прихоплюватися до поверхні Заявником виявлено, що можливим є провеустаткування та виноситися з реактора у стр умені дення процесу з мінімальним небажаним утворенвідхідних газів. ням охолоді та з бажаною регульованою агломеВідповідно до варіанта, якому віддається перацією при відносно низьких рівнях вмісту ревага, спосіб включає подавання металовмісного вуглецевмісного матеріалу, у типових випадках 5матеріалу у формі дрібнозернистого матеріалу. 30%. Низький вміст вуглецевмісного матеріалу У випадку відновлення металовмісного матеозначає можливість одержання потоку твердого ріалу у формі залізорудного дрібняку, частинки продукту з низьким вмістом коксу та можливість руди відповідно до варіанта, якому віддається пеподавання продукту в плавильне устаткування ревага, мають розмір менше 6мм. після мінімальної послідовної переробки. Відповідно до варіанта, якому віддається пеКрім того, регульована агломерація дрібних ревага, рудний дрібняк має середній розмір частичастинок металовмісного матеріалу з утворенням нок у межах від 0,1мм до 0,8мм. більших частинок, які стають частиною потоку Однією з переваг цього способу є те, що в твердого продукту, а не виносяться із процесу як ньому можна використовувати значну кількість тверді матеріали, захоплені потоком відхідних гаметаловмісного вихідного матеріалу з зів, означає підвищення виходу із процесу та порозміром частинок менш ніж 100мкм без винослаблення вимог до послідовної переробки відхідсу значної кількості цього матеріалу із процесу з них газів. Ця перевага має особливе значення при відхідними газами. Вважається, що така перевага відновленні залізних руд, які відзначаються крихкізумовлена впливом механізму агломерації у псевстю та схильні до подрібнення з утворенням часдозрідженому шарі, який забезпечує бажаний рітинок мікрометрового розміру при обробленні мавень агломерації частинок вихідних матеріалів, теріалів перед подаванням у реактор та у процесі зокрема, частинок розміром менш ніж 100мкм, без перероблення у реакторі. До таких крихких руд спричинення неконтрольованої агломерації, яка належать руди, що видобуваються у За хідній Авсможе спричинити припинення процесу у псевдотралії, зокрема, руди типів Brockman та Mara Baba. зрідженому шарі. Аналогічно, крихкі руди, які маЗа наявними на даний час показниками, спосіб ють схильність до розкришування у процесі перезабезпечує можливість відновлення залізорудного робки та збільшення таким чином вмісту частинок дрібняку з розміром зерен менше 3мм з одержанрозміром менш ніж 100мкм у псевдозрідженому ням нижчезазначених результатів. шарі, можна обробляти без значних втрат вихідноЩонайменше 90% (мас.) залізної руди, що пого матеріалу внаслідок виносу з відхідними газами. дається на відновлення, до певної міри металізуВідповідно до варіанта, якому віддається пеється та вивантажується як потік твердого продукревага, спосіб включає подавання металовмісного ту, при цьому розмір понад 2 мм мають менше матеріалу з добраним максимальним розміром 50% частинок. частинок та регулювання агломерації таким чином, Потік твердого продукту містить вуглець у кіщо розміри 90% частинок, які виводяться із процелькості від 5% до 30%. су у вигляді потоку продукту, не перевищують мак 9 84759 10 Менше 20% (мас.) залізної руди, що подається нечнику фурми охолоді, яка може перешкоджати на відновлення, виноситься із процесу з відхіднивведенню кисневмісного газу. ми газами. Відповідно до варіанта, якому віддається пеВідповідно до варіанта, якому віддається перевага, спосіб включає введення обдувального ревага, спосіб включає введення кисневмісного газу в реактор зі швидкістю, яка становить щонайгазу у центральну зону реактора, тобто у зону, менше 60% швидкості кисневмісного газу. розташовану всередині бічної стінки реактора. За одним з варіантів здійснення винаходу, Відповідно до варіанта, якому віддається песпосіб включає створення реакційних зон у псевревага, спосіб включає введення кисневмісного дозрідженому шарі та забезпечення руху твердих газу таким чином, щоб у реакторі створювався матеріалів (в тому числі металовмісних та вуглеспрямований униз потік газу. цевмісних матеріалів) та псевдозріджувального Відповідно до варіанта, якому віддається пегазу у згаданому шарі таким чином, щоб ці тверді ревага, спосіб включає введення кисневмісного матеріали проходили через реакційні зони. газу потоком, спрямованим униз під кутом у межах Реакційні зони можуть бути суміжними одна з ±40° відносно вертикалі. одною. Відповідно до варіанта, якому віддається пеОднією реакційною зоною є збагачена вуглеревага, спосіб включає введення кисневмісного цем зона, описана вище. газу потоком, спрямованим униз під кутом у межах Другою реакційною зоною є збагачена мета±15° відносно вертикалі. лом зона, де металовмісний матеріал, наприклад, Відповідно до варіанта, якому віддається пезалізна руда, відновлюється у твердому стані. ревага, спосіб включає введення кисневмісного Термін «збагачена металом зона» у цьому газу за допомогою щонайменше однієї фурми, описі означає зону псевдозрідженого шару, де обладнаної наконечником фурми, вихідний отвір металовмісний матеріал присутній у відносно біякого розташований всередині бічної стінки реакльшій кількості у порівнянні з кількістю вуглецевмітора у центральній зоні реактора. сного матеріалу, ніж в інших зонах псевдозріджеВідповідно до варіанта, якому віддається пеного шару. ревага, наконечник фурми спрямований донизу. Збагачена металом зона розташована у нижВідповідно до варіанта, якому віддається біній частині псевдозрідженого шару, а збагачена льша перевага, наконечник фурми спрямований вуглецем зона розташована над збагаченою мевертикально вниз. талом зоною. Положення фурми та, більш конкретно, висота Ці зони можуть бути суміжними одна з одною. вихідного кінця наконечника фурми у реакторі виПсевдозріджений шар включає висхідний та значаються з урахуванням таких факторів, як низхідний рух твердих матеріалів через згадані швидкість введення кисневмісного газу, тиск у резони. акторі, добір та кількість інших вихідних матеріаВідповідно до варіанта, якому віддається пелів, які подають у реактор, та густина псевдозріревага, подавання металовмісного матеріалу, дженого шару. твердого вуглецевмісного матеріалу, кисневмісноВідповідно до варіанта, якому віддається пего газу та псевдозріджувального газу у псевдозріревага, спосіб включає охолодження наконечника джений шар та підтримання у псевдозрідженому фурми водою з метою зведення до мінімуму утвошарі (а) низхідного потоку кисневмісного газу, (b) рення охолоді на наконечнику фурми, яке може висхідного потоку тверди х матеріалів та псевдоперешкоджати введенню кисневмісного газу. зріджувального газу у протитечії з низхідним потоВідповідно до варіанта, якому віддається пеком кисневмісного газу та (с) низхідного потоку ревага, спосіб включає охолодження зовнішньої твердих матеріалів ззовні від висхідного потоку поверхні фурми водою. твердих матеріалів та псевдозріджувального газу. Відповідно до варіанта, якому віддається пеУ псевдозрідженому шарі, описаному у поперевага, спосіб включає введення кисневмісного редньому абзаці, тверді матеріали у висхідному та газу через центральну трубу фурми. низхідному потоках твердих матеріалів нагріваВідповідно до варіанта, якому віддається пеються теплом, що вивільнюється при реакціях між ревага, спосіб включає введення кисневмісного кисневмісним газом, вуглецевмісним матеріалом газу зі швидкістю, достатньою для утворення пота іншими матеріалами, що піддаються окисненню близу наконечника фурми зони, практично вільної (наприклад, СО, леткі компоненти вугілля та Н 2), у від твердого матеріалу, з метою зниження можлизбагаченій вуглецем зоні. Тверді матеріали у низвості утворення на наконечнику фурми охолоді, хідному потоці твердих матеріалів переносять теяка може перешкоджати введенню кисневмісного пло у збагачену металом зону. газу. Крім того, висхідний та низхідний потоки тверВідповідно до варіанта, якому віддається педого матеріалу екранують бічну стінку реактора від ревага, кисень вводять зі швидкістю в межах від радіаційного нагрівання теплом, що вивільнюється 50м/с до 300м/с. внаслідок реакцій між кисневмісним газом та вугВідповідно до варіанта, якому віддається пелецевмісним матеріалом та іншими твердими та ревага, спосіб включає введення азоту та/або вогазоподібними компонентами псевдозрідженого дяної пари та/або іншого придатного обдувального шару, що піддаються окисненню. газу та обдування нижнього кінця наконечника Відповідно до варіанта, якому віддається пефурми з метою зведення до мінімуму окиснення ревага, вуглецевмісним матеріалом є вугілля. У металу, яке може спричиняти утворення на накотакому випадку спосіб забезпечує вивільнення з вугілля летких компонентів з утворенням коксу та 11 84759 12 реагування принаймні частини коксу з киснем з цесу одержання принаймні частково відновленого утворенням СО у псевдозрідженому шарі. Леткі металовмісного матеріалу. Ступінь металізації речовини вугілля також розкладаються з утворенможе бути у межах від 30% до понад 80%. У випаням газів, наприклад, СО та Н 2, які, у свою чергу, дках, коли потрібний ступінь металізації перевиможуть реагувати з киснем у псевдозрідженому щує 50%, спосіб відповідно до варіанта, якому шарі. віддається перевага, включає проведення процесу Відповідно до варіанта, якому віддається пеу присутності відновлювального газу у складі псеревага, псевдозріджувальний газ включає відноввдозріджувального газу. Одним з варіантів псевлювальний газ, наприклад, СО та Н2. дозріджувального газу в такому випадку може бути Відповідно до варіанта, якому віддається пеоброблений відхідний газ з реактора. У випадках, ревага, спосіб включає добір вмісту H2 у псевдоколи потрібен ступінь металізації нижче 50%, прозріджувальному газі щонайменше 15% (об'ємних) ведення процесу у присутності відновлювального від загального об'єму СО та Н 2 у газі. газу у складі псевдозріджувального газу не є необВідповідно до варіанта, якому віддається хідним, при цьому достатню кількість відновлюваперевага, спосіб включає виведення потоку продуна можна одержати з твердого вуглецевмісного кту, який включає принаймні частково відновлений матеріалу, який застосовується у процесі. металовмісний матеріал, з нижньої частини реакЯк кисневмісний газ можна застосовувати тора. будь-який придатний для цього газ. Відповідно до варіанта, якому віддається пеВідповідно до варіанта, якому віддається перевага, потік продукту включає також інші тверді ревага, кисневмісний газ містить щонайменше речовини (наприклад, кокс). 90% (об'єми.) кисню. Відповідно до варіанта, якому віддається пеЦей винахід більш детально описано нижче з ревага, спосіб включає виділення принаймні часпосиланням на фігур у, що додається, яка є схетини інших твердих речовин з потоку продукту. мою реактора для прямого відновлення металоВідповідно до варіанта, якому віддається певмісного вихідного матеріалу за одним з варіантів ревага, спосіб включає повернення принаймні часздійснення цього винаходу, де показано реакційні тини згаданих інших твердих речовин у реактор. зони, утворені в реакторі при здійсненні способу. Відповідно до варіанта, якому віддається пеУ поданому нижче описі мається на увазі пряревага, спосіб включає виведення потоку відхідних ме відновлення металовмісного матеріалу у формі газів, який включає захоплені тверді матеріали, з частинок залізної руди у твердому стані. Винахід верхньої частини реактора. не обмежений цим варіантом і поширюється на Відповідно до варіанта, якому віддається пепряме відновлення інших залізовмісних матеріалів ревага, спосіб включає виділення принаймні час(наприклад, ільменіту) і, у більш загальному сенсі, тини захоплених твердих матеріалів з потоку відна інші металовмісні матеріали. хідних газів. У поданому нижче описі мається на увазі таВідповідно до варіанта, якому віддається пекож пряме відновлення залізної руди із застосуревага, спосіб включає підтримання циркулюючого ванням вугілля як твердого вуглецевмісного матепсевдозрідженого шару шляхом виділення захопріалу, кисню як кисневмісного газу та лених твердих матеріалів з потоку відхідних газів рециркульованих відхідних газів, які містять суміш та повернення принаймні частини виділених тверСО та Н2, як псевдозріджувального газу. Винахід дих матеріалів у реактор. не обмежений цим варіантом і поширюється на Відповідно до варіанта, якому віддається пезастосування будь-якого іншого придатного тверревага, спосіб включає повернення твердих матедого вуглецевмісного матеріалу, кисневмісного ріалів, виділених з потоку відхідних газів, у нижню газу та псевдозріджувального газу. частину псевдозрідженого шару. Як видно з рисунка, тверді вихідні матеріали, а Відповідно до варіанта, якому віддається песаме залізну руду (у типовому випадку залізорудревага, спосіб включає попереднє нагрівання мений дрібняк з розміром частинок менше 6мм) та таловмісного вихідного матеріалу відхідними гавугілля, кисень та псевдозріджувальний газ подазами з реактора. ють у реактор 3, показаний на рисунку, та створюВідповідно до варіанта, якому віддається пеють у реакторі псевдозріджений шар. ревага, спосіб включає оброблення відхідних газів Тверді вихідні матеріали подають у реактор за після стадії попереднього нагрівання та повернендопомогою пристрою для подавання твердих маня принаймні частини оброблених відхідних газів у теріалів, наприклад, шнекового живильника або реактор як псевдозріджувального газу. фурми для вдування твердого матеріалу 5, яка Відповідно до варіанта, якому віддається пепроходить через бічну стінку 7 реактора. ревага, оброблення відхідних газів включає одну Кисень вводять в реактор через фурму 9, що або кілька таких стадій: (а) видалення твердих має вихід, оформлений як спрямований вниз наматеріалів, (b) охолодження, (с) видалення Н 2О, конечник фурми 11, який спрямовує кисень униз у (d) видалення СО2, (e) компримування та (f) поцентральній зоні реактора, тобто у зоні, розташовторне нагрівання. ваній всередині реактора на відстані від його бічВідповідно до варіанта, якому віддається пеної стінки 7. Наконечник фурми у реакторі спряморевага, оброблення відхідних газів включає повеваний донизу. Псевдозріджувальний газ вводять рнення твердих матеріалів у реактор. через сукупність фурм або сопел (не показаних на Спосіб можна здійснювати з одержанням порисунку) у дні 13 реактора. току продукту зі ступенем металізації від низького до високого, залежно від потреб подальшого про 13 84759 14 При вищезазначеному введенні твердих матереактора 3 є протитечійним до низхідного потоку ріалів та газів у реакторі протікають також описані кисневмісного газу, і вважається, що, як наслідок, нижче реакції: деяка кількість твердих матеріалів захоплюється - вивільнення летких компонентів із вугілля з кисневмісним газом. Вважається, що взаємодія утворенням коксу та розклад летких речовин вупротитечійних потоків псевдозріджувального газу гілля з утворенням газоподібних речовин (наприта кисню обмежує можливість контактування тверклад, Н2 та СО) та реакція принаймні частини кокдих матеріалів, які захоплені потоком кисню або су с киснем з утворенням СО; проходять через цей потік, з поверхнями реактора - пряме відновлення залізної руди до принайта утворення на них охолоді. Вважається, що мні частково відновленої залізної руди газоподібутворення охолоді додатково обмежується внасліними продуктами СО та Н2. При цій реакції утводок локалізації потоку кисню у центральній зоні рюються СО2 та Н2О; реактора. - реакція частини утвореного СО2 у псевдозріВищезгаданий низхідний потік твердих матерідженому шарі з вуглецем з утворенням СО (реакалів у зоні кільцевого перерізу між центральною ція Будуара — Boudouard); зоною та бічною стінкою сприяє перенесенню теп- окиснення твердих та газоподібних речовин, ла зі збагаченої вуглецем зони у збагачену метанаприклад, частинок частково відновленої залізної лом зону. руди, коксу, летких речовин з вугілля, СО та Н2 (які Крім того, згаданий низхідний потік твердих вводяться як частина псевдозріджувального газу матеріалів забезпечує часткове екранування бічабо утворюються при розкладі летких речовин з ної стінки від прямого впливу тепла, що випромівугілля) киснем з вивільненням тепла, яке сприяє нюється з центральної зони реактора. підтриманню реакцій, описаних вище, а також При вищезазначеному процесі утворюється сприяє регульованій агломерації дрібніших частитакож потік відхідних газів та захоплених ними нок частково відновленої руди з утворенням більтвердих матеріалів, який виводять із реактора чеших частинок відновленої руди. рез вихід 27, розташований у верхній частині реакВнаслідок певних співвідношень густини твертора. дих речовин та вищезгаданого введення твердих Потік відхідних газів обробляють шляхом відматеріалів та газів, в тому числі внаслідок певного ділення твердих матеріалів від газів та повернення розташування місць введення твердих матеріалів цих твердих матеріалів у реактор через комуніката газів, у реакторі утворюються реакційні зони. Ці цію 29 повернення твердих матеріалів. Після цього зони можуть бути суміжними одна з одною. відхідні гази обробляють шляхом виконання низки Однією з реакційних зон є збагачена вуглецем стадій: (а) додаткового відділення твердих матерізона 17 поблизу наконечника 11 фурми 9, тобто у алів від газів, (b) охолодження відхідних газів, (с) проміжному перерізі реактора по висоті. У цій зоні видалення Н2О, (d) видалення СО2, (e) компримупереважними реакціями є реакції окиснення, в вання залишкових відхідних газів та (f) повторного тому числі згоряння металізованого матеріалу, нагрівання. коксу, летких речовин з вугілля, СО та Н2 у кисні з Потім оброблені відхідні гази повертають у вивільненням тепла, зокрема, у зоні нагрівання 51, реактор як частину псевдозріджувального газу. яка безпосередньо прилягає до наконечника фурПри вищезазначеному процесі утворюється ми 11. потік твердих матеріалів, який включає принаймні Другою реакційною зоною є збагачена метачастково відновлену залізну руду та кокс; цей потік лом зона у нижній частині реактора, де (а) з вугілвиводять із реактора через вихід 25 у дні реактоля вивільнюються леткі компоненти з утворенням ра. коксу та летких речовин та (b) залізорудний дрібЦей потік твердих матеріалів можна обробити няк принаймні частково відновлюється і тим самим шляхом розділення принаймні частково відновлеметалізується під впливом СО та Η 2. ної залізної руди та частини інших твердих речоПри вищезазначеному введенні твердих вин. Відділені інші тверді речовини, переважно матеріалів та газів у центральній зоні реактора кокс, можна повертати у реактор як частину ви хідстворюється висхідний потік псевдозріджувальноних твердих матеріалів для згаданого процесу. го газу та захоплених твердих матеріалів. При русі Принаймні частково відновлену залізну руду підугор у тверді матеріали все більшою мірою віддідають подальшій обробці за потребою. Наприляються від висхідного потоку псевдозріджувальклад, принаймні частково відновлену залізну руду ного газу і рухаються униз, як правило, у зоні кільможна подавати у плавильний конвертер із розцевого перерізу між центральною зоною та бічною плавленою ванною та переплавляти у залізо, настінкою реактора. Ці циркулюючі тверді матеріали приклад, із застосуванням способу, відомого під або знов захоплюються висхідним потоком псевназвою «хай-смелт» (HIsmelt process). дозріджувального газу, або виводяться з реактора. Як вказано вище, цей винахід був створений у Рух твердих матеріалів забезпечує перенесення процесі виконання дослідницького проекту, який цих матеріалів через зону нагрівання 51, і дрібніші заявник продовжує виконувати з метою розробчастинки, зокрема, металізовані частинки мікромелення так званої технології CIRCOFER для прямотрового розміру, набувають здатності до адгезії та го відновлення залізної руди. Дослідницька праця приєднуються до інших частинок, зокрема, до бівключає серію дослідних операцій з використанльших частинок. Як вказано вище, ця агломерація ням виготовлених заявником дослідних установок дрібніших частинок забезпечує значні переваги. з діаметром 350мм та 700мм. Висхідний потік псевдозріджувального газу та захоплених твердих матеріалів у центральній зоні 15 84759 16 Подана нижче інформація стосується досліПоказано можливість одночасного відновленджень із використанням дослідної установки, обня залізної руди та часткового спалювання вугілля ладнаної діаметром 700мм. для забезпечення потреби в енергії в одному псеДослідна установка включає устаткування тивдозрідженому шарі при вмісті металічного заліза пу, показаного на Фіг. у продукті до 48%. Установку експлуатували в режимі циркулююПоказано важливість вибору розташування кичого псевдозрідженого шару під атмосферним сневої фурми у реакторі у зв'язку з бажаністю звотиском. Реактор має висоту 10,7м. Верхня секція ротного переносу тепла окиснення у шар при звереактора має висоту приблизно 8,9м та внутрішній денні до мінімуму рівня повторного окиснення діаметр 700мм. Нижня секція реактора має висоту заліза. В умовах проведення випробувань полоприблизно 1,8м та внутрішній діаметр 500мм. Вкаження фурми відповідало висоті приблизно 4м. зана висота 1,8м включає висоту фа тів для псевДосягнуто успішне псевдозрідження та відновдозрідження та перехідної секції між секціями діалення високофосфористої залізної руди типу метром 500мм та 700мм. Реактор має вогнетривку Brockman без надмірного пилоутворення. [Руда футерівку. типу Brockman є крихка західно-австралійська заВідхідні гази з реактора піддавали обробленлізна руда, одержана від фірми Hamersley Iron Pty ню для видалення захоплених твердих матеріалів Ltd., Перт, За хідна Австралія]. шляхом пропускання відхідних газів через три поЦілі експериментальної програми: слідовно розташовані циклони. У перший циклон Головною метою було досягнення стабільної (циклон 1) надходили відхідні гази безпосередньо роботи протягом тривалого часу з використанням з реактора. Тверді матеріали, відділені в циклоні, високофосфористої руди типу Brockman (розмір повертали у реактор через герметизовану буферчастинок менше 3 мм) та вугілля тип у Blair Athol. ну посудину, яка забезпечувала підтримання тисПлан експерименту передбачав роботу з низьку. У другий циклон (циклон 2) надходив відхідний кою швидкістю подавання залізної руди (до 20% у газ з циклону 1. Тверді матеріали, відділені в цьовивантажуваному продукті) протягом 2 діб із кисму циклоні, повертали безпосередньо у реактор невою фурмою у нижньому положенні (1,9м над (тобто без застосування буферної посудини). У розподільною тарілкою реактора, не показаною на третій циклон (циклон 3) надходив відхідний газ із рисунку). Подальша мета полягала в експлуатації циклону 2. Тверді матеріали, відділені в циклоні 3, установки протягом 3 діб при високій швидкості не повертали у реактор. подавання руди (до 70% у вивантажуваному проПісля відділення твердих домішок у трьох цикдукті) з кисневою фурмою у верхньому положенні лонах відхідні гази піддавали подальшій обробці у (3,8м над розподільною тарілкою). скрубері з радіальним потоком, де з газу додаткоЗапуск: во видаляли тверді матеріали. Ці тверді матеріали Дослідження було розпочато 9 грудня 2003р. о концентрували у згущувачі, після чого пропускали 06:00 шляхом поступового нагрівання реактора через барабанний фільтр для одержання згущенодіаметром 700мм (нижче позначається також абго шламу. ревіатурою CFB) із застосуванням оксиду алюміПісля виходу зі скрубера з радіальним потоком нію як матеріалу псевдозрідженого шару. Після відхідні гази обробляли у трубчастому холодильдосягнення заданої температури у реактор вводинику, призначеному для зневоднення відхідних ли вугілля та кисень (о 15:50). Швидкість подавангазів шляхом їх о холодження до температури в ня кисню збільшували до 105Нм 3/год, а швидкість межах від 10°С до 30°С. Після оброблення у трубподавання вугілля була в межах 300-450кг/год. частому холодильнику відхідні гази спалювали. Дослід із вугіллям та киснем 10.12.03-11.12.03 Псевдозріджений шар створювали на початкоДослід із вугіллям, повітрям та киснем виконувих стадіях дослідження за допомогою повітря, а вали 10.12.03. Система працювала дуже стабільпотім підтримували за допомогою суміші азоту з но, стабілізація відбувалася досить швидко, і темводнем. Оскільки оброблення та повторне викорипература реактора підтримувалася в межах 900стання відхідних газів процесу, наприклад, вида930°С без будь-яких ускладнень. лення з них СО2 та компримування, не передбачаСтандартні умови роботи на протязі цього пелися, повернення їх у реактор як ріоду були такі: псевдозріджувальний газ було неможливим. З цих температура CFB: 930°С у нижній частині та міркувань було застосовано водень для моделю900°С у верхній частині; вання ефекту використання відхідних газів процешвидкість потоку псевдозріджувального газу: су як псевдозріджувальний газ. 140Нм 3/год (N2) та 300Нм 3/год (повітря); Нижче коротко описані результати дослідженперепад тиску на CFB: 80-140 мбар (8-14кПа); ня. швидкість потоку кисню: до 100Нм 3/год; Підтверджено концепцію процесу відновлення, швидкість потоку обдувального N2: 30Нм 3/год; основаного на використанні вугілля у псевдозрішвидкість подавання вугілля: 350-450кг/год. дженому шарі із введенням кисню, який забезпеОдержано такі результати: чує одержання відновленого продукту з рівнем швидкість виведення продукту із шару: 100металізації до 78%. 160кг/год; Показано можливість введення кисню у псевшвидкість виведення твердих матеріалів з цидозріджений шар або поблизу такого шару із вмісклону 3: 10-14кг/год. том металічного заліза у шарі до 42% без утвоСклад відхідних газів: рення охолоді. 17 84759 18 Вивантажуваний продукт був чистий та включав лише незначну кількість частинок розміром >2мм, які виглядали як залишковий вогнетривкий матеріал. Вміст пилу був відносно низьким і становив

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for direct reduction of solid metal-containing material

Автори англійськоюOrth Andreas, Eichberger Heinz, Philp Donald Keith, Dry Rod

Назва патенту російськоюСпособ прямого восстановления твердого металлсодержащего материала

Автори російськоюОрт Андреас, Айхбергер Хайнц, Филп Дональд Кит, Драй Род

МПК / Мітки

МПК: C22B 5/14, C21B 13/00

Мітки: спосіб, відновлення, прямого, матеріалу, металовмісного, твердого

Код посилання

<a href="https://ua.patents.su/13-84759-sposib-pryamogo-vidnovlennya-tverdogo-metalovmisnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого відновлення твердого металовмісного матеріалу</a>

Попередній патент: Спосіб та устаткування для прямого відновлення

Наступний патент: Силос для зберігання і транспортування зерна

Випадковий патент: Барокомпенсований первинний вимірювальний перетворювач