Спосіб прямого відновлення дрібнозернистого матеріалу у формі часток, що містить оксид заліза, та установка для здійснення цього способу

Номер патенту: 42803

Опубліковано: 15.11.2001

Автори: Россманн Готтфрід, Уіпп Рой Хуберт, Ціп Герхард, МІЛІОНІС Константин

Формула / Реферат

1. Спосіб прямого відновлення дрібнозернистого матеріалу у формі часток, що містить оксид заліза у псевдозрідженому шарі, в якому реформований газ, очищений не менше як частково від CO2 підводять як відновлювальний газ у відновлювальну зону псевдозрідженого шару і відводять від нього як колошниковий газ, і колошниковий газ застосовують для прямого відновлення, не менше як частково спільно з реформованим газом, який відрізняється тим, що з 50-100% реформованого газу і з від 0 до 100% колошникового газу відділяють окрім СО2, не менше як частково СН4 і N2 шляхом адсорбції, переважно адсорбції змінним тиском, відновлювальний газ нагрівають і відхідний газ, який відокремлений від реформованого газу або колошникового газу шляхом адсорбції, застосовують як горючий газ.

2. Спосіб за п. 1, який відрізняється тим, що відхідний газ, який відокремлений від реформованого газу або колошникового газу шляхом адсорбції змінним тиском, застосовують для нагрівання відновлювального газу, і/або як горючий газ для процесу реформування при одержанні реформованого газу.

3. Спосіб за п. 1 або 2, який відрізняється тим, що реформований газ перед відділенням CO2; охолоджують, на випадок необхідності змішуванням з колошниковим газом, переважно, до температури між 20 і 100°С, зокрема, між 30 і 50°С.

4. Спосіб за будь-яким з пп. 1 - 3, який відрізняється тим, що пряме відновлення матеріалу у формі часток, що містить оксид заліза, здійснюють у декількох, послідовно включених зонах відновлення у псевдозрідженому шарі, причому матеріал, що містить залізо у формі часток направляють від однієї зони з псевдозрідженим шаром до другої зони з псевдозрідженим шаром під дією сили тяжіння зверху вниз, а відновлювальний газ пропускають від однієї зони з псевдозрідженим шаром до другої зони з псевдозрідженим шаром протитечією, причому відновлювальний газ, використаний при прямому відновленні, відводять як колошниковий газ з самої верхньої зони відновлення з псевдозрідженим шаром, змішують з реформованим газом і застосовують як відновлювальний газ.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що нагрівання відновлювального газу здійснюють у дві стадії, а саме на першій стадії (19) - теплообміном і на другій стадії (31) - частковим спалюванням кисню, що підводиться до не менше як частини відновлювального газу.

6. Установка для здійснення способу за будь-яким з пп. 1-5, що містить не менше як один реактор (1 - 4) з псевдозрідженим шаром для приймання матеріалу, що містить залізо, трубопровід (18) для підводу відновлювального газу до цього реактора (4) з псевдозрідженим шаром і трубопровід (8) для відводу від реактора (1) з псевдозрідженим шаром колошникового газу, що створюється при відновленні, реформер (10), трубопровід (13), що відходить від реформера (10) для реформованого газу, та з'єднаний з трубопроводом (8) для колошникового газу, і пристрій (16) для очищення від СО2 відновлювального газу, одержаного з реформованого і колошникового газу, який відрізняється тим, що пристрій (16) для очищення від СО2 виконано у вигляді адсорбційного пристрою, переважно у вигляді адсорбційного пристрою із змінним тиском, трубопроводом, що подає газ, очищений від СО2, від адсорбційного пристрою (16) до нагрівального пристрою (19) і трубопровід (16"), який відводить відхідний газ, який виділився у адсорбційному пристрої, до нагрівального пристрою.

7. Установка за п. 6, яка відрізняється тим, що адсорбційний пристрій (16) шунтується відгалуженим трубопроводом (22) для колошникового газу, а також, на випадок необхідності, відгалуженим трубопроводом (21) для реформованого газу, що відходить від трубопроводу (13) з реформованим газом.

8. Установка за п. 6 або 7, яка відрізняється тим, що трубопровід (16") для відводу відхідного газу, з'єднаний з нагрівальним пристроєм реформера (10).

9. Установка за будь - яким з пп. 6-8, яка відрізняється тим, що трубопровід (16") для відводу відхідного газу, з'єднаний з нагрівальним пристроєм (19) для відновлювального газу.

10. Установка за будь - яким з пп. 6-9, яка відрізняється тим, що у трубопроводі для підводу газу до адсорбційного пристрою існує охолоджувач газу (17).

11. Установка за будь - яким з пп. 6-10, яка відрізняється тим, що декілька реакторів (1 - 4) з псевдозрідженим шаром включені послідовно один за одним, в яких матеріал, що містить оксид заліза, подається від одного реактора (1) з псевдозрідженим шаром до іншого реактора (2,3,4) з псевдозрідженим шаром по транспортних трубопроводах (6) у одному напрямку, а відновлювальний газ пропускається від одного реактора (4) з псевдозрідженим шаром до іншого реактора (3, 2, 1) з псевдозрідженим шаром через з'єднувальні трубопроводи (20) у протилежному напрямку, і причому усередині кожного реактора (1 - 4) з псевдозрідженим шаром існують циклони для осідання дрібних часток, що захоплюються відновлювальним газом.

12. Установка за будь - яким з пп. 6-11, яка відрізняється тим, що як нагрівальний пристрій для відновлювального газу використовують теплообмінник (19) і послідовно з'єднаний з ним пристрій (31) для часткового спалювання відновлювального газу з підведенням (32) кисню.

Текст

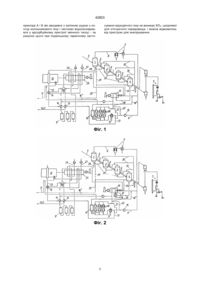

1. Спосіб прямого відновлення дрібнозернистого матеріалу у формі часток, що містить оксид заліза у псевдозрідженому шарі, в якому реформований газ, очищений не менше як частково від CO2, підводять як відновлювальний газ у відновлювальну зону псевдозрідженого шару і відводять від нього як колошниковий газ, і колошниковий газ застосовують для прямого відновлення, не менше як частково спільно з реформованим газом, який відрізняється тим, що з 50-100% реформованого газу і з від 0 до 100% колошникового газу відділяють окрім СО2 не менше як частково СН4 і N2 шляхом адсорбції, переважно адсорбції змінним тиском, відновлювальний газ нагрівають і відхідний газ, який відокремлений від реформованого газу або колошникового газу шляхом адсорбції, застосовують як горючий газ. 2. Спосіб за п. 1, який відрізняється тим, що відхідний газ, який відокремлений від реформованого газу або колошникового газу шляхом адсорбції змінним тиском, застосовують для нагрівання відновлювального газу, і/або як горючий газ для процесу реформування при одержанні реформованого газу. 3. Спосіб за п. 1 або 2, який відрізняється тим, що реформований газ перед відділенням CO2; охолоджують, на випадок необхідності змішуванням з колошниковим газом, переважно, до температури між 20 і 100°С, зокрема, між 30 і 50°С. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що пряме відновлення матеріалу у формі часток, що містить оксид заліза, здійснюють у декількох, послідовно включених зонах відновлення у псевдозрідженому шарі, причому матеріал, що містить залізо у формі часток направляють від однієї зони з псевдозрідженим шаром до другої зони C2 (54) СПОСІБ ПРЯМОГО ВІДНОВЛЕННЯ ДРІБНОЗЕРНИСТОГО МАТЕРІАЛУ У ФОРМІ ЧАСТОК, ЩО МІСТИТЬ ОКСИД ЗАЛІЗА, ТА УСТАНОВКА ДЛЯ ЗДІЙСНЕННЯ ЦЬОГО СПОСОБУ 42803 9. Установка за будь-яким з пп. 6-8, яка відрізняється тим, що трубопровід (16") для відводу відхідного газу з'єднаний з нагрівальним пристроєм (19) для відновлювального газу. 10. Установка за будь-яким з пп. 6-9, яка відрізняється тим, що у трубопроводі для підводу газу до адсорбційного пристрою існує охолоджувач газу (17). 11. Установка за будь-яким з пп. 6-10, яка відрізняється тим, що декілька реакторів (1-4) з псевдозрідженим шаром включені послідовно один за одним, в яких матеріал, що містить оксид заліза, подається від одного реактора (1) з псевдозрідженим шаром до іншого реактора (2, 3, 4) з псевдозрідженим шаром по транспортних трубопрово дах (6) у одному напрямку, а відновлювальний газ пропускається від одного реактора (4) з псевдозрідженим шаром до іншого реактора (3, 2, 1) з псевдозрідженим шаром через з'єднувальні трубопроводи (20) у протилежному напрямку, і причому усередині кожного реактора (1-4) з псевдозрідженим шаром існують циклони для осідання дрібних часток, що захоплюються відновлювальним газом. 12. Установка за будь-яким з пп. 6-11, яка відрізняється тим, що як нагрівальний пристрій для відновлювального газу використовують теплообмінник (19) і послідовно з'єднаний з ним пристрій (31) для часткового спалювання відновлювального газу з підведенням (32) кисню. Винахід відноситься до способу прямого відновлення матеріалу у формі часток, що містить оксід заліза, у псевдозрідженому шару, причому реформований газ, очищений, не менше як частково від СО2, підводиться у вигляді відновленого газу у зону відновлення з псевдозрідженим шаром і відводиться від нього у вигляді колошникового газу, і при цьому колошниковий газ застосовується, принаймні, частково сумішно з реформованим газом для прямого відновлення, а також до установки для здійснення цього способу. Спосіб такого типу відомий з ЕР-А-0571358 і US-А-5082251. При цьому рудний дріб'язок, збагачений залізом, відновлюється у системі послідовно розташованих реакторів з псевдозрідженим шаром за допомогою відновлювального газу, одержаного з природного газу шляхом реформування при підвищеному тиску. Порошкоподібне залізо, одержане при цьому, піддають потім гарячому або холодному брикетуванню. В цих відомих способах, для винятком надто високого змісту СО2 у відновлювальному газі, СО2 віддаляють з відновлювального газу раніше, ніж він поступить у перший реактор з псевдозрідженим шаром, шляхом звичайного промивання від СО2, що засноване на принципі фізичної або хімічної абсорбції. За рахунок промивання від СО2 досягається дуже висока селективність, тобто з потоку газу, що очищується, віддаляють переважно СО2 і H2S. Інші молекули, наприклад, Н2, СН4, N2 і інші, практично не пов'язуються абсорбуючим засобом і залишаються у очищеному газовому потоку. Природний газ використовують для нагрівання реформеру і, крім того, для обігріву нагрівача відновлювального газу, причому на випадок необхідності примішують колошниковий газ. Задачею винаходу є подальше вдосконалення цих відомих способів, а саме щоб при збереженні відновлювальної здатності зменшити об'єми відновлювального газу, чим забезпечити економію у тих вузлах установки, котрі працюють з відновлювальним газом, Так, зокрема, слід досягти економії інвестиційних видатків на компресори для відновлювального газу і зменшення видатку електроенергії на стиснення відновлювального газу, а також зменшення видатків на нагрівання, проте, продуктивність повинна принаймні залишитись незмінною або підвищитись. Крім того, відпрацьований газ, одержаний у установці для очищення від СО2, повинен використатись у самому процесі. Ця задача у способі вищезазначеного типу вирішується за рахунок того, що з 50-100% газу, що реформується і з 0-100% колошникового газу абсорбцією відділяють окрім СО2, не менше як, частково – СН4 і N2, переважно абсорбцією змінним тиском, що відновлювальним газом нагрівають, і тим, що відходячий газ, відділений адсорбцією з реформованого газу або колошникового газу, використовують у якості палива. З DЕ-С-4037977 відомо, що при прямому відновленні шматкової залізної руди для прямого відновлення застосовують по вибору скрубер для промивання від СО2 або установку для адсорбції змінним тиском. При цьому відновлюють шматкову залізну руду у відновлювальної шахтної печі способом з нерухомим шаром, а після вивантаження з відновлювальної шахтної печі розташовують у плавильний газифікатор, у котрому з вугілля і кисню одержують відновлювальний газ, що подається у відновлювальну шахтну піч і розплавляють відновлену залізну руду. При цьому йдеться про спосіб, який здійснюють при низькому тиску, у той час, як у способі з псевдозрідженим шаром згідно винаходу відновлювальний газ подають при значно більш високому тиску. При цьому виходить особлива перевага згідно винаходу за рахунок того, що, у протилежність відомим способам, не вимагається додаткових компресорів для направлення газу на адсорбцію. Тому, у способі згідно винаходу виходить висока економія електроенергії. В адсорбційному способі, в порівнянні з промиванням від CO2, створюється можливість зменшити питомі об'єми відновлювального газу при незмінної відновлювальної здатності, а саме за рахунок того, що при адсорбції відділяється значно більше СН4 і інертного азоту N2, в порівнянні з промиванням від СО2. За рахунок цього виходить економія на таких вузлах установки, як труби, компресорів, клапанів і т. п. Оскільки відходячий газ, віддалюваний з реформованого газу або колошникового газу шляхом адсорбції змінним тиском, має дуже високу теплотворну здатність, його доцільно застосовувати для нагрівання відновлювального газу і/або у якості палива для процесу реформування при одержанні реформованого газу. 2 42803 Є доцільним сильно охолодити газ що реформується перед очищенням від СО2, на випадок необхідності, змішування з колошниковим газом, переважно, до температури 20-100°С, зокрема, від 30 до 50°С, за рахунок чого вдається значно підвищити коефіцієнт корисної дії адсорбції змінним тиском. Реалізація способу згідно винаходу створює перевагу особливо тоді, коли пряме відновлення матеріалу, що містить залізо у формі часток, здійснюється у декількох зонах відновлення з псевдозрідженим шаром, послідовно розташованих один за одним, причому, що матеріал містить залізо у формі часток, направляється від однієї зони з псевдо зрідженим шаром до другої зони з псевдозрідженим шаром під дією сили тяжіння зверху вниз, а відновлювальний газ пропускають від однієї зони з псевдозрідженим верствою до другої зони з псевдозрідженим верствою у протилежному напрямку, причому відновлювальний газ, витрачений при прямому відновленні, відводять як колошниковий газ з самої верхньої зони відновлення у псевдозрідженому шару, змішують з реформованим газом і застосовують у якості відновлювального газу. Є доцільним, якщо нагрівання відновлювального газу здійснюється у дві ступені, а саме на першої стадії — теплообміном, а на другої стадії шляхом часткового спалювання за допомогою кисню, що вводиться у відновлювальний газ. Це має особливу перевагу при застосуванні адсорбційного пристрою з змінним тиском, оскільки у адсорбційному пристрої з змінним тиском виходить відновлювальний газ з змістом води 0% об'ємних. Завдяки цьому вдається утримувати зміст води у відновлювальному газі, у тому числі і після нагрівання додатковим спалюванням або частковим спалюванням, на дуже низькому рівні, хоч при додатковому спалюванні або частковому спалюванні зміст Н2О підвищується на користь змісту Н2 на 1-5% об'ємних. Можлива втрата CO внаслідок додаткового або часткового спалювання може бути компенсована шляхом змінення режиму реформування, наприклад, меншого співвідношення: пар/вуглець або, наприклад, збільшення байпасного потоку до адсорбційного пристрою. Установка для здійснення цього способу згідно винаходу з не менше як одним реактором з псевдозрідженим шаром для приймання матеріалу, що містить оксід заліза, трубопроводом для підвода відновлюваного газу до цього реактора з псевдозрідженим шаром і трубопроводом для відводу колошникового газу, що створюється при відновленні від реактора з псевдозрідженим шаром, з реформером, відходячим від реформера трубопроводом для реформованого газу, котрий має спільний вихід з трубопроводом для колошникового газу, причому відновлювальний газ, одержаний з реформованого газу і колошникового газу, через трубопровід для відновлювального газу поступає у реактор з псевдозрідженим шаром, і з установкою для очищення від СО2, відрізняється тим, що установка для очищення від СО2 виконана у вигляді адсорбційного пристрою, переважно у вигляді адсорбційного пристрою з змінним тиском, що трубопровід, ведучий газу, очищений від СО2, від адсорбційного пристрою до нагрівального пристрою, і трубопровід, що відводить відходячий газ, що ви ділився у адсорбційному пристрої, йдуть до нагрівального пристрою. Для спрощення регулювання бажаного хімічного складу відновлювального газу адсорбційний пристрій шунтується відгалуженим трубопроводом для колошникового газу, а також, на випадок необхідності, відгалуженим трубопроводом для реформованого газу, відходячим від трубопроводу з реформованим газом. Доцільно з'єднати трубопровід для відводу відходячого газу з нагрівальним пристроєм реформера або з газонагрівачем для відновлювального газу. Для досягнення адсорбційним пристроєм з змінним тиском оптимального коефіцієнта корисної дії, найкраще розташувати у трубопроводі для підвода газу до адсорбційного пристрою газоохолодник. Оптимальне виконання установки згідно винаходу відрізняється тим, що декілька реакторів з псевдозрідженим шаром включені послідовно, один за одним, причому матеріал, що містить оксід заліза, подається від одного реактора з псевдозрідженим шаром до другого реактора з псевдозрідженим шаром по подавальних трубопроводах у одному напрямку, а відновлювальний газ пропускається від одного реактора з псевдозрідженим шаром до іншого реактора з псевдозрідженим шаром через з'єднувальні трубопроводи у другом напрямку, і причому усередині кожного реактора з псевдозрідженим шаром існують циклони для осідання дрібних часток, що захоплюються відновлювальним газом. Ефективне нагрівання відновлювального газу характеризується тим, що у якості нагрівального пристрою для відновлювального газу існують теплообмінник і послідовно з'єднаний з ним пристрій для часткового спалювання відновлювального газу з підводом кисню. Нижче винахід пояснюється більш докладно за допомогою двох прикладів виконання, показаних на рисунках, причому схематично на фіг. 1 і 2 показані переважні варіанти виконання. Установка згідно винаходу має чотири послідовно включених реактора 1-4 з псевдозрідженим шаром, показаних на фіг. 1, причому матеріал, що містить оксід заліза, наприклад, рудний дріб'язок подається по трубопроводу 5 для руди у перший реактор 1 з псевдозрідженим шаром, у котрому відбувається нагрівання до температури відновлення (або попереднє відновлення), і направляється потім по транспортних трубопроводах 6 від одного реактора з псевдозрідженим шаром до іншого реактора з псевдозрідженим шаром. Остаточно відновлений матеріал (губчасте залізо) брикетуєтся у гарячому стані у пристрої 7 для брикетування. На випадок необхідності, відновлене залізо за допомогою підвода інертного газу, не показаної на рисунку, захищається під час брикетування від повторного окислення. Перед підводом рудного дріб'язку у перший реактор 1 з псевдозрідженим шаром здійснюють підготовку руди, наприклад, сушінню і просівання, що не пояснюється більш докладно. Відновлювальний газ пропускають у протиструмі до проходження руди від реактора 4 з псевдозрідженим шаром до реакторів 3-1 з псевдозрі 3 42803 дженим шаром і у вигляді колошникового газу відводиться через трубопровід 8 для колошникового газу з останнього у направленні проходження газового потоку реактора 1 з псевдозрідженим шаром, і охолоджується і промивається у скрубері 9. Усередині реакторів 1-4 з псевдозрідженим шаром існують не показані на рисунку циклони для відділення дрібних часток, що захоплюються відновлювальним газом. Одержання відновлювального газу здійснюється реформуванням знесіркуваного у пристрої для знесіркування природного газу, підводжуваного по трубопроводу 11, у реформері 10. Створений з природного газу і пара газ, вихідний з реформера 10, складається, у основному, з Н2, CO, CH4, Н2О і СО2. Цей природний газ, що реформується, підводиться по трубопроводу 13 у декілька теплообмінників 14, у котрих він охолоджується з конденсацією води з газу. Трубопровід 13 для реформованого газу входить у трубопровід 8 для відводу колошникового газу після того, як газ був стислий за допомогою компресора 15. Газову суміш, одержану таким чином, пропускають через адсорбційний пристрій 16 змінного тиску і очищають від СО2, а також, не менше як частково від H2S, CH4, N2. Тепер він може застосовуватись у якості відновлювального газу. В адсорбційному устрою 16 з газонакопичувачем 16' газ, підлягаючий очищенню, пропускають через ємність з молекулярними ситами; залежно від вибору адсорбенту, переважно віддаляються молекули, що визначаються їх розміром і полярністю. При цьому випадку очищення синтез-газу, одержаного з природного газу реформуванням або рециркуляцією колошникового газу, селективність менше, ніж при промиванні від СО2, оскільки від газу, що очищується, у осад іде більший відсоток. Цей відходячий газ, у протилежність газу, відходячому після промивання від СО2, має більш високу теплотворну здатність і може, тому, спалюватись у печах, необхідних для процесу прямого відновлення, наприклад, для нагрівання відновлювального газу або нагрівання парового реформера, і завдяки цьому зменшуються зовнішні джерела енергії, необхідні для спалювання. Накопичувач 16' для приймання відходячого газу з'єднаний трубопроводом 16" з паровим реформером 10 для його нагрівання і з газонагрівачем 19 для нагрівання відновлювального газу. Адсорбційний пристрій 16 змінного тиску розташовано перед газоохолодником 17, у котрому газ, що підводиться до адсорбційного пристрою 16 змінного тиску, охолоджується до приблизно 40°С або нижче, завдяки чому забезпечується високий коефіцієнт корисної дії адсорбційного пристрою 16 змінного тиску. Охолодження може здійснюватись безпосереднім охолодженням водою або непрямим охолодженням. Цей відновлювальний газ підводиться по трубопроводу 18 для відновлювального газу у газонагрівач 19, розташований за адсорбційним пристроєм 16 змінного тиску, нагрівається до температури близько 800°С і підводиться у перший у направленні протікання газу, реактор 4 з псевдозрідженим шаром, де він реагує - для одержання заліза прямого відновлення - з рудним дріб'язком. Реактори 4-1 з псевдозрідженим шаром включені послідовно; відновлювальний газ по з'єднувальних трубопроводах 20 поступає від реактора 4 з псевдозрідженим шаром до реакторів 3, 2 і 1 з псевдозрідженим шаром. Згідно винаходу до адсорбційного пристрою 16 змінного тиску підводиться або тільки реформований газ, або суміш, що складається з 50-100% реформованого газу і 0-100% колошникового газу. Від трубопроводу 13 для реформованого газу відгалужується трубопровід 21, а саме до того, як трубопровід 13 для реформованого газу буде з'єднаний з трубопроводом 8 для відводу колошникового газу. Цей відгалужений трубопровід 21 об'єднується з трубопроводом 18 для відновлювального газу, ведучого від адсорбційного пристрою 16 змінного тиску до газонагрівача 19. Потім, від трубопроводу 8 для відводу колошникового газу відходить ще один відгалужений трубопровід 22, котрий також об'єднується з трубопроводом 18 для відновлювального газу, ведучого від адсорбційного пристрою 16 змінного тиску до газонагрівача 19. За допомогою обох цих відгалужених трубопроводів 21, 22, обладнаних, природно, як і всі інші газопроводи, клапанами, вдається або підвести до адсорбційного пристрою 16 змінного тиску винятково 100% - реформованого газу, або підвести до адсорбційного пристрою 16 змінного тиску газову суміш з 50-100% реформованого газу і 0-100% колошникового газу. Для того, щоб встановити визначений хімічний склад відновлювального газу, поруч з вибором спеціального адсорбенту існують такі можливості: - визначене пропускання часткових потоків у лімітах від 0 до 100 % газів, підводжуваних до адсорбційного пристрою 16 змінних тисків, переважно,від 0 до 30% синтезу - газу або реформованого газу і так далі, або, переважно, від 0 до 100% рецеркульованого колошникового газу; - на основі того факту, що адсорбційний пристрій 16 змінного тиску відшлюзовує більше СН4 і інертним N2 в порівнянні з промиванням від CO2, існує можливість зменшити питомі об'єми відновлювального газу при незмінної відновлювальної здатності. Завдяки цьому можна зекономити на відповідних вузлах установки. Якщо бажано більш високий, чим може бути досягнено за допомогою вищеописаних варіантів під'єднаний зміст СН4, то можна подавати природний газ або чистий СН4 у потік відновлювального газу у трубопроводі 23, що подається у реактори 1-4 з псевдозрідженим шаром. Частина колошникового газу відшлюзовується з газового контуру 8 для того, щоб запобігти підвищення змісту інертних газів, наприклад, N2. Відшлюзований колошниковий газ через відгалужений трубопровід підводиться до газонагрівача 19 для нагрівання відновлювального газу і там спалюється. На випадок нестачі енергії, її доповнюють природним газом, що подається по трубопроводу 24. Відчутне тепло реформованого природного газу, що виходить з реформера 10, а також реформованих димових газів використовується у рекуператорі 25 для того, щоб підігріти природний газ після проходження через пристрій 12 для знесіркування, одержати пар, необхідний для реформування, а також на випадок необхідності, підігріти 4 42803 відновлювальний газ. Повітря спалювання, що підводиться до реформера по трубопроводу 27, також підігрівається. Для запобігання зниження температури у першому - по направлінню проходженні руди – реакторі 1 з псевдозрідженим шаром, може бути переважним спалювати частину відновлювального газу, що виходить з другого реактора 2 з псевдозрідженим шаром, у першому реакторі 1 з псевдозрідженим шаром, для чого у перший реактор 1 з псевдозрідженим шаром входить трубопровід 28 для подачі кисню і, на випадок необхідності, трубопроводу 29 для підвода природного газу. Для підтримання у всіх реакторах 1-4 з псевдозрідженим шаром температури реакції на одному і тому ж рівні і забезпечити за рахунок цього подальшого зниження потреби у енергії, через відгалужені трубопроводи 30 підводять гарячий і свіжий відновлювальний газ безпосередньо у реактори 1-3 з псевдозрідженим шаром, котрі розташовані за реактором 4 з псевдозрідженим шаром, першим у напрямку протікання потоку, а саме у кількості близько 10% на кожен реактор 1, 2, 3 з псевдозрідженим шаром. Реактори 1-4 з псевдозрідженим шаром включені відносно пропускання відновлювального газу не тільки послідовно, але що стосується пропускання незначної частини відновлювального газу, також паралельно, у той час як реактори 1-4 з псевдозрідженим шаром, що стосується відводу і подальшого проходження відновлювального газу, включені у даному прикладі виконання винятково послідовно. Згідно установці, показаної на фіг. 2, нагрівання відновлювального газу здійснене у дві стадії, а саме на першої стадії - теплообміном у газонагрівачу 19, і на другої стадії - шляхом часткового спалювання у пристрої для часткового спалювання за допомогою кисню, що подається у відновлювальний газ по трубопроводу 32. Є переважним доводити газ, що підлягає нагріванню, спочатку у газонагрівач 19, що працює як непрямий теплообмінник, до температури у діапазоні від 200° до 600°С. Підвід тепла може здійснюватись шляхом спалювання будь-якого палива, переважно, природного газу, що відводиться з процесу відновлення. Подальше нагрівання відновлювального газу до температур, переважно, 700-900°С може здійснюватись такими варіантами: а) шляхом відділення частини відновлювального газу і стехіометричного згоряння його з чистим киснем (на випадок необхідності, можна також брати суміш з повітрям). Цей частковий потік змішується з рештою, більш холодним відновлювальним газом таким чином, що встановлюється бажана остаточна температура загального потоку відновлювального газу; б) шляхом введення всього відновлювального газу у камеру згоряння і часткового спалювання (тобто нижче стехіометричного). Бажана остаточна температура встановлюється шляхом зворотного змішування газів, що згоріли з газами, що не згоріли. За допомогою нагрівання такого типу вирішується проблема запобігання порошення металу, а також забезпечується економічність проведення процесу внаслідок незначних втрат тиску у печі для часткового спалювання в порівнянні з звичайними печами непрямого нагрівання. За рахунок часткового спалювання змінюється також склад відновлювального газу, звичайно підвищується частка Н2О на користь змісту Н2 на 15 % об''ємн. Це відноситься також до змісту СО2 на користь змісту CO. Тому, для встановлення визначеного хімічного складу відновлювального газу після нагрівання, перед нагріванням необхідно відповідне проведення способу. Це можливо за допомогою технології проведення очищення від СО2, що змінюється, реформування і т. п. Так, наприклад, можна без проблем компенсувати одержання СО2 при частковому спалюванні, наприклад, установці на виході адсорбційного пристрою 16 змінного тиску меншого змісту СО2. Втрата CO2 з-за часткового спалювання може, бути компенсована шляхом змінення технології реформування (наприклад, менше співвідношення пар/вуглець) або, наприклад, шляхом збільшення байпасного потоку до конвертування СО. Те ж саме відноситься до регулювання змісту Н2 і Н2О. Оскільки у адсорбційному пристрої 16 змінного тиску утворюється відновлювальний газ з 0% об. води, зміст води у відновленому газі до відновлювальних реакторів - тобто після нагрівання у печі часткового спалювання - може підтримуватись на дуже низькому рівні (у діапазоні від 1 до 2% об.). Винахід не обмежується прикладами виконання, представленими на рисунку, а може змінюватись у різних напрямках. Наприклад, є можливим обирати кількість реакторів залежно від потреби. Замість адсорбційного пристрою 16 змінного тиску можна застосовувати також адсорбційний процес з зміною температур. Перші використовують високий тиск у системі у відповідному процесі прямого відновлення, тобто адсорбція і регенерація адсорбенту здійснюється за рахунок створення у ємності різного тиску, причому для підвода не вимагається сторонньої енергії, а може використатись тиск безпосередньо у системі. У другому варіанті адсорбція при змінній температурі (TSA - Temperature Swing Adsorbtion) процесом адсорбції і регенерації керують шляхом температурного профілю при, практично, постійному тиску. Адсорбційна здатність активного середовища залежить, поруч з тиском, також і від температури. В області застосування, що розглядається, цей спосіб діє як другий варіант, оскільки адсорбція з змінним тиском для застосованих складів реформованого газу і колошникового газу, а також для тиску, що мається у системі, є переважним. Приклад А В установці згідно фіг. 1 з годинною продуктивністю 75 т/год гарячебрикетованого заліза у реакції брало участь 104 т/год рудного дріб'язку. В паровому реформері 10 одержують 108000 Нм3/год реформованого газу шляхом реакції 18100 Нм3/год природного газу з 60300 Нм3/год пара. Кількість тепла, необхідного для підігрівання, рівного 94 МВт, покривалась природним газом (61 МВт), попередньо підігрітим повітрям (23 МВт) і відходячим газом (10 МВт). 70% реформованого газу змішували з рециркульованим колошниковим газом і підводили після охолодження до 40°С до адсорбційного при 5 42803 строю 16 змінного тиску при тиску 14,25 бар. Очищений газ при температурі 45°С і тиску 13,45 бар змішували з протікаючими потоками газу - у сумі 179900 Нм3/год і підводили до нагрівача 19 відновлювального газу. Відокремлений відходячий газ - 22900 Нм3/год знаходиться під тиском 0,3 бар, при температурі 35°С і змістом енергії 60 МВт. Для нагрівання відновлювального газу до 835°С необхідні 65 МВт, одержаних з 50 МВт відходячого газ, 14,7 МВт попередньо нагрітим повітрям і 0,3 МВт колошниковим газом. Гарячебрикетоване залізо має ступінь металізації 92%. Склад газу такий: СО [% об.] СО2 [% oб.] Н2 [% об.] Н2О [% об.] N2 [% oб.] СН4 [% об.] Склад газу такий: СО [% об.| СО2 [% об.] Н2 [% об.] Н2О [% об.| N2 [% oб.] СН4 [% об.] С2Н6 [% об.] Газ до адВідРесорб. при- Відхоновформ- строю з дячий лений ний газ перем. тигаз газ ском 7,7 9,2 9,8 8,8 6,0 8,1 38,9 4,1 47,0 63,1 20,1 67,0 36,1 1,9 9,8 1,6 0,9 5,3 4,8 5,7 2,3 12,4 16,6 12,8 Газ до Реадсор. форприний строю газ пер.тиск ом 7,7 9,2 6,0 8,1 47,0 63,1 36,1 1,9 0,9 5,3 2,3 12,4 0,0 0,0 При- Від- Відрод- ходя- новний чий лений газ газ газ 9,8 38,9 20,1 9,8 4,8 16,6 0,2 9,8 38,9 20,1 9,8 4,8 16,6 0,2 8,8 4,1 67,0 1,6 5,7 12,8 0,0 Істотна різниця між прикладами А і Б - різне утримання СН4 у відновлювальному газі. Хоч СН4 діє відносно власне відновлення як інертний компонент, але, проте, впливає на якість продукту. В прикладі А зміст СН4 у відновлювальному газі при, приблизно 12,8% об., у прикладі Б - при 18,8% об., що пізніше приводить до більш високого змісту вуглецю у брикетованому продукті. Це, більш високе утримання вуглецю може (але не обов'язково) являтись перевагою при визначених варіантах продукту. Наприклад, більш високе утримання вуглецю при подальшому виробництві сталі у електропічі може привести до економії енергії при плавленні. Застосовуваний рудний дріб'язок має 96,91% ваги Fe2O3 і 2,29% ваги жильної породи, решта втрати при обпіканні. Приклад Д В установці згідно фіг. 1 для одержання 75 т/год гарячебрикетованого заліза вибрали таку форму одержання відновлювального газу: - одержання 130000 Нм3/год реформованого газу з тим ж складом, як у прикладі А; 100% реформованого газу після охолодження підвели до адсорбційного пристрою 16 змінного тиску; - очищений таким чином газ змішали з реціркульованим колошниковим газом; - газові потоки у сумі склали 181000 Нм3/год підвели до нагрівача 19 відновлювального газу. Гарячебрикетоване залізо мало ступінь металізації 92%. Склад газу такий: В порівнянні з рівнем техніки згідно винаходу виходить відновлювальний газ з значно меншим змістом N2 або СН4 (наприклад, згідно ЕР-А0571358: 14,94% oб. N2, 16,29% об. СН4) і, тому, поліпшеної відновлювальною здатністю. Застосовуваний рудний дріб'язок має 96,91% ваги Fe2O3, і 2,29% ваги жильної породи, решта втрати на обпікання. Приклад Б В установці згідно фіг. 1 з годинною продуктивністю 75 т/год гарячебрикетованого заліза у реакції брало участь 104 т/год рудного дріб'язку. В паровому реформері 10 одержали 100100 Нм3/год реформованого газу шляхом реакції 17200 Нм3/год природного газу з 55700 Нм3/год пара. Кількість тепла, необхідного для підігрівання, яке дорівнює 86 МВт, покривалась природним газом (25 МВт), попередньо нагрітим повітрям (21 МВт) і відходячим газом (40 МВт). 90% реформованого газу змішали з 60% реціркульованого колошникового газу і підвели після охолодження до 40°С до адсорбційного пристрою 16 змінного тиску при тиску 14,25 бар. Очищений газ при температурі 45°С і тиску 13,45 бар змішували з протікаючими мимо потоками газу - у сумі 184000 Нм3/год і підвели до нагрівача 19 відновлювального газу. Відокремлений відходячий газ - 29900 Нм3/год знаходиться під тиском 0,3 бар, при температурі 35°С і з запасом енергії 87 МВт. Для нагрівання відновлювального газу до 835°С необхідно 68 МВт, одержаних з 47 МВт відходячого газ, 15 МВт попередньо нагрітого повітря і 6 МВт колошникового газу. Гарячебрикетоване залізо має ступінь металізації 92 %. Реформний газ CO [% об.] СO2 [% об.] H2 [% об.] Н2О [% oб.] N2 [% об.] СН4 [% об.] 7,7 6,0 47,0 36,1 0,9 2,3 Газ до адсорб. пристрою з перем.тиском. 7,2 13,2 74,4 0,5 1,3 3,4 ВідВідходяновв. чий газ газ 7,5 6,5 61,3 4,4 23,1 70,4 2,5 1,3 1,2 4,2 4,4 13,2 Залізна руда мала той ж склад, як у прикладі А. Переваги при цьому розподілі газів: зменшення потужності адсорбційного пристрою змінного тиску (порівняємо з прикладом А і Б від 30 до 40%); у відходячому газі не міститься H2S (у 6 42803 прикладі А і Б він вводився з залізною рудою у контур колошникового газу і частково відшлюзовувався у адсорбційному пристрої змінного тиску) - за рахунок цього при подальшому термічному засто суванні відходячого газу не виникає SO2, шкідливої для оточуючого середовища, і можна відмовитись від пристрою для знесіркування. Фіг. 1 Фіг. 2 7 42803 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Автори англійськоюMilionis Konstantin

Автори російськоюМилионис Константин

МПК / Мітки

МПК: C22B 5/14, C21B 13/00

Мітки: форми, матеріалу, здійснення, прямого, відновлення, оксид, дрібнозернистого, часток, спосіб, містить, способу, установка, заліза, цього

Код посилання

<a href="https://ua.patents.su/8-42803-sposib-pryamogo-vidnovlennya-dribnozernistogo-materialu-u-formi-chastok-shho-mistit-oksid-zaliza-ta-ustanovka-dlya-zdijjsnennya-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого відновлення дрібнозернистого матеріалу у формі часток, що містить оксид заліза, та установка для здійснення цього способу</a>

Попередній патент: Одноколісний причіп

Наступний патент: Спосіб інгібування міграції клітин гладеньких м’язів судин

Випадковий патент: Спосіб захисту та ремонту поверхні залізобетонних конструкцій