Спосіб виробництва потоку, багатого на водень, і потоку, багатого на монооксид вуглецю, спосіб перетворення первісної метанолової установки в установку для синтезу оцтової кислоти і спосіб виробництва водню та

Формула / Реферат

1. Спосіб виробництва потоку, багатого на водень, і потоку, багатого на монооксид вуглецю, який включає: реагування живильного потоку метанолу та кисню у реакторі неповного окислювання для створення потоку синтез-газу; розділення потоку синтез-газу на потік, багатий на двооксид вуглецю, та змішаний потік, що містить водень/монооксид вуглецю; і розділення змішаного потоку на потік, багатий на водень, і потік, багатий на моноксид вуглецю.

2. Спосіб за п. 1, у якому у реактор неповного окислювання додають температурний регулятор.

3. Спосіб за п. 2, у якому температурний регулятор вибирають з пари двооксиду вуглецю, азоту, охолодженого та повторно використовуваного вихідного потоку або їх суміші.

4. Спосіб за п. 2, у якому температурним регулятором є потік, багатий на двооксид вуглецю, який повторно подають з вихідного потоку.

5. Спосіб за п. 1 або 2, який додатково включає випарювання живильного потоку метанолу, що подають в реактор неповного окислювання.

6. Спосіб за п. 1 або 2, у якому реактор неповного окислювання є безкаталізаторним і працює при температурі між 1100 °С і 2000 °С.

7. Спосіб за п. 1 або 2, у якому реактор неповного окислювання працює при температурі між 1300 °С і 1500 °С.

8. Спосіб за п. 1 або 2, який додатково включає реагування частини живильного потоку метанолу з потоком, багатим на монооксид вуглецю, для одержання оцтової кислоти.

9. Спосіб за п. 1 або 2, який додатково включає: постачання потоку азоту із блока повітряної сепарації і подання цього потоку та потоку, багатого на водень, до блока синтезу аміаку для одержання аміаку.

10. Спосіб за п. 8, додатково включає: постачання потоку етилену; подання потоку етилену, кисню та оцтової кислоти до блока синтезу мономера вінілацетату для його одержання.

11. Спосіб за п. 10, у якому кисень, який подають у реактор неповного окислювання та в блок синтезу мономера вінілацетату, виробляють одним блоком повітряної сепарації.

12. Спосіб перетворення первісної метанолової установки в установку для синтезу оцтової кислоти, причому спосіб містить такі етапи: забезпечення первісної метанолової установки, що має принаймні один реактор неповного окислювання для перетворення вуглеводню в потік синтез-газу, який містить водень, монооксид вуглецю та двооксид вуглецю; і контур синтезу метанолу для перетворення водню та монооксиду вуглецю з потоку синтез-газу в метанол; забезпечення для спрямовування принаймні частини потоку метанолової сировини й кисню з блока повітряної сепарації принаймні в один реактор неповного окислювання; встановлення першого блока сепарації для виділення потоку, багатого на двооксид вуглецю, та змішаного потоку водень/монооксид вуглецю з вихідного потоку синтез-газу; встановлення другого блока сепарації для виділення потоку, багатого на водень, і потоку, багатого на монооксид вуглецю, зі змішаного потоку; встановлення блока синтезу оцтової кислоти; забезпечення для спрямовування потоку, багатого на монооксид вуглецю, із другого блока сепарації та частини потоку метанолової сировини в блок синтезу оцтової кислоти; і встановлення запірних арматур для відділення контуру синтезу метанолу від іншої переробної установки.

13. Спосіб за п. 12, у якому в указаний реактор неповного окислювання додатково подають температурний регулятор.

14. Спосіб за п. 13, який додатково включає повторне подання принаймні частини потоку, багатого на двооксид вуглецю, як температурного регулятора в реактор неповного окислювання.

15. Спосіб за п. 13, у якому температурним регулятором є пара.

16. Спосіб за п. 12 або 13, у якому метанолову сировину випаровують для подання в реактор неповного окислювання.

17. Спосіб за п. 12 або 13, який додатково включає: встановлення блока синтезу аміаку, у якому вступають у реакцію потік, багатий на водень, і азот для одержання аміаку; забезпечення для спрямовування принаймні частини потоку, багатого на водень, з блока сепарації в блок синтезу аміаку; і забезпечення потоку азоту з блока повітряної сепарації в блок синтезу аміаку.

18. Спосіб за п. 12 або 13, який додатково включає: встановлення блока синтезу мономера вінілацетату, у якому вступають у реакцію етилен, кисень і оцтова кислота для одержання мономера вінілацетату; забезпечення для подання принаймні частини кисню з блока повітряної сепарації в блок синтезу мономера вінілацетату; і одержання потоку, багатого на двооксид вуглецю, в блоці синтезу мономера вінілацетату.

19. Спосіб за п. 18, який додатково включає повторне подання потоку, багатого на двооксид вуглецю, в реактор неповного окислювання.

20. Спосіб виробництва водню та оцтової кислоти з метанолу, який включає етапи: подання випареного живильного потоку метанолу та кисню в реактор неповного окислювання для одержання потоку синтез-газу, що містить водень, монооксид вуглецю та двооксид вуглецю; виділення потоку, багатого на двооксид вуглецю, та змішаного потоку водень/монооксид вуглецю з потоку синтез-газу; виділення потоку, багатого на водень, і потоку, багатого на монооксид вуглецю, зі змішаного потоку; і реагування потоку, багатого на монооксид вуглецю, з метанолом в блоці синтезу оцтової кислот для її виробництва.

21. Спосіб за п. 20, у якому в реактор неповного окислювання додатково подають температурний регулятор.

Текст

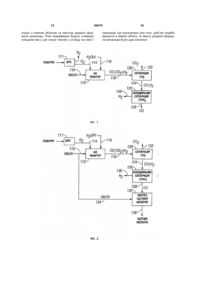

1. Спосіб виробництва потоку, багатого на водень, і потоку, багатого на монооксид вуглецю, який включає: реагування живильного потоку метанолу та кисню у реакторі неповного окислювання для створення потоку синтез-газу; розділення потоку синтез-газу на потік, багатий на двооксид вуглецю, та змішаний потік, що містить водень/монооксид вуглецю; і розділення змішаного потоку на потік, багатий на водень, і потік, багатий на моноксид вуглецю. 2. Спосіб за п. 1, у якому у реактор неповного окислювання додають температурний регулятор. 3. Спосіб за п. 2, у якому температурний регулятор вибирають з пари двооксиду вуглецю, азоту, охолодженого та повторно використовуваного вихідного потоку або їх суміші. 4. Спосіб за п. 2, у якому температурним регулятором є потік, багатий на двооксид вуглецю, який повторно подають з вихідного потоку. 5. Спосіб за п. 1 або 2, який додатково включає випарювання живильного потоку метанолу, що подають в реактор неповного окислювання. 6. Спосіб за п. 1 або 2, у якому реактор неповного окислювання є безкаталізаторним і працює при температурі між 1100 °С і 2000 °С. 7. Спосіб за п. 1 або 2, у якому реактор неповного 2 (19) 1 3 86079 4 лової сировини в блок синтезу оцтової кислоти; і встановлення запірних арматур для відділення контуру синтезу метанолу від іншої переробної установки. 13. Спосіб за п. 12, у якому в указаний реактор неповного окислювання додатково подають температурний регулятор. 14. Спосіб за п. 13, який додатково включає повторне подання принаймні частини потоку, багатого на двооксид вуглецю, як температурного регулятора в реактор неповного окислювання. 15. Спосіб за п. 13, у якому температурним регулятором є пара. 16. Спосіб за п. 12 або 13, у якому метанолову сировину випаровують для подання в реактор неповного окислювання. 17. Спосіб за п. 12 або 13, який додатково включає: встановлення блока синтезу аміаку, у якому вступають у реакцію потік, багатий на водень, і азот для одержання аміаку; забезпечення для спрямовування принаймні частини потоку, багатого на водень, з блока сепарації в блок синтезу аміаку; і забезпечення потоку азоту з блока повітряної сепарації в блок синтезу аміаку. 18. Спосіб за п. 12 або 13, який додатково включає: встановлення блока синтезу мономера віні лацетату, у якому вступають у реакцію етилен, кисень і оцтова кислота для одержання мономера вінілацетату; забезпечення для подання принаймні частини кисню з блока повітряної сепарації в блок синтезу мономера вінілацетату; і одержання потоку, багатого на двооксид вуглецю, в блоці синтезу мономера вінілацетату. 19. Спосіб за п. 18, який додатково включає повторне подання потоку, багатого на двооксид вуглецю, в реактор неповного окислювання. 20. Спосіб виробництва водню та оцтової кислоти з метанолу, який включає етапи: подання випареного живильного потоку метанолу та кисню в реактор неповного окислювання для одержання потоку синтез-газу, що містить водень, монооксид вуглецю та двооксид вуглецю; виділення потоку, багатого на двооксид вуглецю, та змішаного потоку водень/монооксид вуглецю з потоку синтез-газу; виділення потоку, багатого на водень, і потоку, багатого на монооксид вуглецю, зі змішаного потоку; і реагування потоку, багатого на монооксид вуглецю, з метанолом в блоці синтезу оцтової кислот для її виробництва. 21. Спосіб за п. 20, у якому в реактор неповного окислювання додатково подають температурний регулятор. Цей винахід взагалі стосується способу щодо процесу одержання водню та моноксиду вуглецю шляхом риформінгу нижчих спиртів, наприклад, метанолу, при неповному окислюванні і, зокрема, процесу виробництва оцтової кислоти з метанолу як сировини та моноксиду вуглецю, отриманого при неповному окислюванні метанолу. В останні роки в країнах з високими об'ємами добування газу зросло виробництво метанолу внаслідок розвитку потужних установок, які використовують процеси з високим виходом продукту, наприклад, Мегаметанолову технологію. Ринкові умови в різних місцях найчастіше можуть приводити до відносно низьких цін на метанол (у випадку підвищеної пропозиції) і відносно високих цін на природний газ (у випадку дефіциту) взагалі внаслідок надмірного використання в опаленні будівель і будинків, а так само широкого використання на електростанціях. Наприклад, на хімічних заводах, де синтез-газ виробляється для одержання СО для синтезу оцтової кислоти, висока вартість може привести до неможливості використовувати природний газ як вихідну сировину. Первісною вихідною сировиною для виробництва оцтової кислоти є моноксид вуглецю (СО) та метанол. Шляхом модифікації існуючої установки з виробництва метанолу додаванням блока синтезу оцтової кислоти стає можливим виключити етап імпортування метанолу для синтезу оцтової кислоти, виробляючи замість цього метанол на місці. Модифікація існуючих установок з виробництва метанолу для синтезу оцтової кислоти відома з рівня техніки. Відповідні посилання, що розкривають такий та подібні процеси, включають патенти США №6232352 на ім'я Відаліна (Vidalin), №6274096 на ім'я Тьєбо (Thiebaut) та ін. та №6353133 на ім'я Тьєбо (Thiebaut) та ін, кожний з яких введений у цей опис шляхом посилання. У патенті США №3920717 Меріон (Marion) розкриває безперервний процес для виробництва метанолу з твердої та/або рідкої вуглеводневої речовини в реакційній зоні без каталізатора з використанням реактора неповного окислювання. У патенті США №4006099 Меріон та ін. розкривають поліпшену ефективність спалювання при неповному окислюванні без каталізатора рідкої вуглеводневої сировини в двохкільцевому пальнику. У патентах США №№4081253 і 4110359 Меріон розкриває спосіб виробництва синтез-газу, який суттєво включає Н2 та СО і має молярне відношення (Н2/СО) приблизно від 0,5 до 1,9, шляхом неповного окислювання вуглеводневого палива суттєво чистим киснем. Використання реакторів неповного окислювання для риформінгу природного газу як вихідної сировини у синтез-газ відомо з рівня техніки. Відповідні посилання, що розкривають реактори неповного окислювання з виробництва синтез-газу, включають патент США №2896927 на ім'я Нейгла (Nagle) та ін.; патент США №3920717 на ім'я Меріона; патент США №3929429, на ім'я Кроуча (Crouch); і патент США №4081253 на ім'я Меріона, кожний з яких введений в цей опис шляхом посилання. З рівня техніки добре відоме виробництво водню з метанолу з використанням каталізатора риформінгу метанолу, одного або в сполученні з реактором зсуву, що генерує водень. Відповідні 5 посилання, що розкривають цей та подібні процеси, включають патент США №4175115, на ім'я Болла (Ball) та ін.; патент США №4316880 на ім'я Джокела (Jockel) і ін.; патент США №4780300 на ім'я Йокояма (Yokoyama); і патент США №6171574 на ім'я Джуда (Juda), кожний з яких введений в цей опис шляхом посилання. З рівня техніки добре відома технологія виробництва оцтової кислоти з моноксиду вуглецю та метанолу з використанням каталізатора карбонілювання. Відповідні посилання, що розкривають такий та подібні процеси, включають патент США №1961736 на ім'я Карліна (Carlin) та інших; патент США №3769329 на ім'я Поліка (Paulik) та інших; патент США №5155261 на ім'я Марстона (Marston) та інших; патент США №5672743 на ім'я Гарланда (Garland) та інших; патент США №5728871 на ім'я Джоенсена (Joensen) та інших; патент США №5773642 на ім'я Деніса (Denis) та інших; патент США №5817869 на ім'я Хінненкампа (Hinnenkamp) та інших; патенти США №№5877347 та 5877348 на ім'я Дитцела (Ditzel) та інших; патент США №5883289 на ім'я Деніса (Denis) та інших та патент США №5883295 на ім'я Санлі (Sunley) та інших, кожний з яких введений у цей опис шляхом посилання. Первісною вихідною сировиною для виробництва мономера вінілацетату (ВАМ) є етилен, оцтова кислота та кисень. Двоокис вуглецю одержується як небажаний побічний продукт реакції і повинен бути вилучений із рециклового етилену. Значними витратами на нові потужності для виробництва синтез-газу, метанолу, оцтової кислоти та похідних оцтової кислоти, таких як ВАМ, є капітальні витрати на необхідне устаткування. Інші істотні витрати включають експлуатаційні витрати, включаючи вартість сировини. Хотілося б, щоб ці капітальні та експлуатаційні витрати були зменшені. Наскільки заявник знає, в рівні техніки не існує рішення, де б метанол як сировина подавався в реактор неповного окислювання для виробництва водню та моноксиду вуглецю для синтезу оцтової кислоти. Далі, наскільки заявник знає, в рівні техніки відсутні модифікації існуючих установок з виробництва метанолу, у яких би були присутні реактори неповного окислювання для перетворення нижчих спиртів, наприклад, метанолу, у присутності двоокису вуглецю, кисню, пари або їх комбінації. Цей винахід спрямований на забезпечення способу виробництва синтез-газу за рахунок неповного окислювання метанолу для його використання, коли вартість метанолової сировини нижче вартості природного газу, а ще більше - способу з виробництва оцтової кислоти із метанолу та CO, де CO виділений із синтез-газу, виготовленого шляхом неповного окислювання метанолової сировини. Цей винахід, в одному з втілень, надає спосіб виготовлення потоку, багатого на водень, і потоку, багатого на моноксид вуглецю. Цей спосіб містить такі етапи: (а) реагування живильного потоку метанолу та потоку, багатого на кисень, і, за необхідністю, температурного регулятора у реакторі не 86079 6 повного окислювання для виробництва потоку синтез-газу, (б) розділення потоку синтез-газу на потік, багатий на двоокис вуглецю, і змішаний потік, який містить водень / моноксид вуглецю та (в), розділення змішаного потоку на потік, багатий на водень, і потік, багатий на моноксид вуглецю. Спосіб може додатково включити етап випарювання живильного потоку метанолу перед поданням його в реактор неповного окислювання. Температурний регулятор може бути обраний з пари, двоокису вуглецю, азоту, охолодженого та рециклового відпрацьованого потоку або суміші з цього. Температурний регулятор може бути багатим на моноксид вуглецю рецикловим відпрацьованим потоком із реактора. Реактор неповного окислювання може бути без каталізатора і працювати при температурі між 1100°С та 2000°С. Краще, коли реактор неповного окислювання може працювати при температурі між 1300°С і 1500°С. Спосіб може додатково включати реагування частини живильного потоку метанолу з потоком, багатим на моноксид вуглецю, для отримання оцтової кислоти. Далі спосіб може містити етапи забезпечення потоку азоту з блока повітряної сепарації та подання потоку азоту та потоку, багатого на водень, до блока синтезу аміаку для його виробляння. Далі спосіб може містить етапи забезпечення потоку етилену та подання потоку етилену, кисню та оцтової кислоти до блока синтезу мономера вінілацетату для його виробляння. Кисень, який подають до реактора неповного окислювання та до блока синтезу мономера вінілацетату, може надаватися одним блоком повітряної сепарації. Цей винахід, в іншому втіленні, надає спосіб для перетворення первісної установки з виробництва метанолу в переобладнану установку синтезу оцтової кислоти. Спосіб містить такі етапи: (а), забезпечення первісної установки з виробництва метанолу, яка має принаймні один реактор неповного окислювання для перетворення вуглеводнів у потік синтез-газу, який містить водень, моноксид вуглецю і двоокис вуглецю; та контур синтезу метанолу для перетворення водню та монооксиду вуглецю з потоку синтез-газу у метанол, (б) забезпечення для подання принаймні частини потоку метанолової сировини, кисню з блока повітряної сепарації і, за необхідністю, температурного регулятора, на принаймні один реактор неповного окислювання, (в) встановлення першого блока сепарації для виділення потоку, багатого на двоокис вуглецю, та змішаного потоку водень / моноксид вуглецю з відпрацьованого синтез-газу, (г) встановлення другого блока сепарації для виділення зі змішаного потоку багатого на водень потоку, та багатого на моноксид вуглецю потоку, (д) встановлення блока синтезу оцтової кислоти, (є) забезпечення для подання потоку, багатого на моноксид вуглецю, з другого блока сепарації та частини потоку метанолової сировини до блока синтезу оцтової кислоти; та (ж) встановлення запірної арматури для відокремлення контуру синтезу метанолу від решти переобладнаної установки. Метанолова сировина може бути випарена перед тим, як подаватися на реактор неповного окислювання. Спосіб може далі включати кроки (з) встановлення блока 7 синтезу аміаку для здіснення реакції потоку, багатого на водень, і азоту для одержання аміаку, (і) забезпечення для подання принаймні частини потоку, багатого на водень, з блока сепарації в блок синтезу аміаку; і (ї) забезпечення потоку азоту з блока повітряної сепарації в блок синтезу аміаку. Спосіб може далі включати етапи встановлення блока синтезу мономера вінілацетату для здійснення реакції етилену, кисню і оцтової кислоти з одержанням мономеру вінілацетату, забезпечення для подання принаймні частини кисню з блока повітряної сепарації в блок синтезу мономера вінілацетату; і виробництво потоку, багатого на двоокис вуглецю, в цьому блоці. Спосіб може далі включати рециркуляцію потоку, багатого на двоокис вуглецю, в реактор неповного окислювання. В іншому втіленні цей винахід надає спосіб виробляння водню, моноксиду вуглецю та оцтової кислоти з метанолу. Спосіб містить такі етапи: (а) подання випареного живильного потоку метанолу, потоку, багатого на кисень, і, за бажанням, температурного регулятора в реактор неповного окислювання без каталізатора для одержання потоку синтез-газу, що містить водень, моноксид вуглецю та двоокис вуглецю, (б) виділення потоку, багатого на двоокис вуглецю, та змішаного потоку водню / моноксиду вуглецю з потоку синтез-газу, (в) виділення потоку, багатого наводень, і потоку, багатого на двоокис вуглецю, зі змішаного потоку, і (г), реагування потоку, багатого на моноксид вуглецю, з метанолом в блоці синтезу оцтової кислоти для її одержання. Спосіб може далі включити етап рециркуляції принаймні частини потоку, багатого на двоокис вуглецю, як температурного регулятора до безкаталізаторного реактора неповного окислювання. На Фіг.1 зображена спрощена загальна блоксхема одного варіанта цього винаходу для виробництва водню та моноксиду вуглецю з метанолу. На Фіг.2 зображена спрощена загальна блоксхема для установки згідно з Фіг.1, де для синтезу оцтової кислоти був доданий реактор оцтової кислоти. На Фіг.3 зображена спрощена загальна блоксхема для установки згідно з Фіг.2, де для синтезу аміаку був доданий реактор синтезу аміаку. На Фіг.4 зображена спрощена загальна блоксхема для установки згідно з Фіг.2, де для синтезу мономера вінілацетату був доданий реактор для його синтезу. На Фіг.5 зображена спрощена загальна блоксхема для установки згідно з Фіг.3, де для синтезу мономера вінілацетату був доданий реактор для його синтезу. На Фіг.6 зображена спрощена загальна блоксхема для альтернативного варіанта цього винаходу для виробництва водню та моноксиду вуглецю з метанолу, у якому виділяється двоокис вуглецю та повторно направляється до реактора. На Фіг.7 зображена спрощена загальна блоксхема для установки згідно з Фіг.6, де для синтезу оцтової кислоти був доданий реактор для її синтезу. На Фіг.8 зображена спрощена загальна блоксхема для установки згідно з Фіг.7, де для синтезу 86079 8 аміаку був доданий реактор для його синтезу. На Фіг.9 зображена спрощена загальна блоксхема для установки згідно з Фіг.7, де для синтезу мономера вінілацетату був доданий реактор для його синтезу. На Фіг.10 зображена спрощена загальна блоксхема для установки згідно з Фіг.8, де для синтезу мономера вінілацетату був доданий реактор для його синтезу. Далі детально розкриті варіанти цього винаходу. Однак, мається на увазі, що розкриті варіанти є просто прикладами винаходу, який може бути втілений в різних формах. Специфічні конструктивні та функціональні деталі, які розкриті в цьому описі, не призначені для обмежування, а просто є ілюстраціями, які можуть бути модифіковані в межах об'єму доданої формули винаходу. Установка для процесу риформінгу метанолу в реакторі неповного окислювання для одержання синтез-газу може бути новою установкою або, краще, модифікованою існуючою метаноловою установкою, що включає принаймні один реактор неповного окислювання. Цей винахід надає рішення проблем, пов'язаних з виробництвом синтез-газу із природного газу, коли витрати на природний газ високі. При наявності таких економічних умов установки, розроблені для синтезу метанолу та оцтової кислоти, можуть бути переконфігуровані для виробництва оцтової кислоти з використанням існуючої метанолової сировини як вихідного матеріалу для реактора замість природного газу. Перетворення метанолу в моноксид вуглецю та водень показаний взагалі наступними реакціями: СН3ОН « CO + 2Н2. СН3ОН + Н2О « 3Н2 + СО2. При бажанні, виробництво моноксиду вуглецю може бути збільшене через зворотну реакцію зсуву (показану нижче), де двоокис вуглецю та водень поєднуються з формуванням моноксиду вуглецю та води. СО2 + Н2 ® CO + Н2О. На Фіг.1 представлений процес, призначений для неповного окислювання потоку метанолової сировини для одержання потоку синтез-газу, який може бути розділений на потоки водню (Н2) і моноксиду вуглецю (СО) для подальшого використання. Потік метанолу 110 подається в безкаталізаторний реактор 112 неповного окислювання (НО реактор) існуючого блока синтезу метанолу, де він об'єднується з киснем 114 і, за бажанням, з парою 116. Потік метанолу 110 є переважно попередньо очищеною вихідною сировиною або технічним метаноловим продуктом, який був очищений перегонкою або іншим звичайним процесом. Кисень 114 одержаний з блока 111 повітряної сепарації (БПС), у який подається стиснене повітря. Пара 116 може переважно подаватися з існуючої апаратури. Азот і надлишковий кисень (не показаний) отримані з БПС 111 можуть бути спрямовані до системи керування. Якщо киснева сировина 114 не обмежена, метанолована сировина 110 може подаватися в реактор при кімнатній температурі. Однак, якщо запа 9 си кисню 114 обмежені, метанолова сировина 110 може бути підігріта та/або випарена (не показано) перед поданням її в НО реактор 112. Коли метанол 110 кімнатної температури подається в реактор 112 неповного окислювання з надлишком кисню 114, то вміст водню у вихідному потоку118 синтез-газу зменшується. НО реактор 112 може виробляти вихідний потік 118 синтез-газу, що містить Н2, СО і СО2. Вихідний потік 118 звичайно чистіше, ніж синтез-газ, отриманий з живильного природного газу, тому що більшість домішок була вилучена протягом синтезу живильного потоку 110 метанолу. Вихідний потік 118 після охолодження може бути поданий на блок 120 виділення СО2, який виробляє потік 122, багатий на СО2, та змішаний потік 124 СО/Н2, істотно вільний від СО2. Потік 122, багатий на СО2, можна видалити, а змішаний потік 124 СО/Н2 може бути спрямований до сепараційного блока 126. Сепараційний блок 126 переважно містить молекулярні фільтри та звичайний холодильник. Сепараційний блок 126 розділяє потік 124 принаймні на багатий на СО потік 128 і багатий на Н2 потік 130, але може також давати в незначних кількостях один або більше потоків домішок або залишкового газу із суміші Н2 та СО, які можуть бути використані як паливо або виведені (не показані). Потік 128, багатий на СО, та потік 130, багатий на Н2, можуть подаватися до альтернативних процесів, таких як блок синтезу оцтової кислоти або блок синтезу аміаку, відповідно, які більш докладно обговорюються нижче. Як показано на Фіг.2, потік 128, багатий на СО, може подаватися в блок 132 синтезу оцтової кислоти, де він об'єднується з потоком 134 метанолу, який може бути отриманий з тієї ж вихідної сировини, що подається в НО реактор 112. В блоці 132 синтезу оцтової кислоти може використовуватися технологічне устаткування та методологія, які добре відомі та/або комерційно доступні для спеціалістів у галузі виробництва оцтової кислоти 136 з СО з потоку 128 і метанолу з потоку 134 з таких джерел, як, наприклад, один або більше вищезгаданих патентів з виробництва оцтової кислоти. Наприклад, може використовуватися звичайний процес „BP/Monsanto" або поліпшений процес „BP/Monsanto", що використовує технологію „BPCativa" (іридієвий каталізатор), технологія „малої води" фірми „Celanese" (каталізатор - оцтокислий літій-родій), технологія „малої води" фірми „Millennium" (каталізатор - оксид фосфору-родію) та/або подвійний процес карбонілювання метанолу - ізомеризації метилформіату. Реакція взагалі включає перетворення метанолу, метилформіату або їх комбінації в присутності реакційної суміші, що включає моноксид вуглецю, воду, розчинник і каталітичну систему, що включає принаймні один галогенізований промотор і принаймні одну сполуку родію, іридію, або їхню комбінацію. Реакційна суміш для синтезу оцтової кислоти переважно містить до 20 масових відсотків води, краще між від приблизно 14 до приблизно 15 масових відсотків. Коли реакція включає карбонілювання за технологією „малої води", вміст води в реакційній суміші складає переважно від приблиз 86079 10 но 2 до приблизно 8 масових відсотків. Коли реакція включає ізомеризацію метилформіату або комбінацію ізомеризації та карбонілювання метанолу, вміст води у реакційній суміші переважно складає від практично нуля до 2 масових відсотків. Як показано на Фіг.3, процес може, за бажанням, включати блок 144 синтезу аміаку, розроблений, щоб мати переваги від використання H2 з потоку 118 синтез-газу і азоту з БПС 111. Весь водневий потік 130 з блока 126 сепарації СО/Н2 або його частина вступають в реакцію з потоком 142 N2 з блока повітряної сепарації для одержання аміаку, що збирають у потік 146. Вихід аміаку з блока 144 синтезу може бути збільшений шляхом збільшення подання водню або шляхом додавання другого блока синтезу аміаку (не показаний). Як показано на Фіг.4, процес може, за бажанням, включати блок 156 синтезу мономера вінілацетату (ВАМ). Частина оцтової кислоти із трубопроводу 136 може бути подана по трубопроводу 150 до блока 156 синтезу ВАМа, де вона може вступити в реакцію з етиленом 152 із трубопроводу 154 і принаймні частиною кисню 113 з блока 111 повітряного сепарації. Потік 158 рідкого продукту обробляють у звичайній блоці 160 перегонки ВАМ для одержання істотно чистого (за комерційною специфікацією) ВАМ із трубопроводу 162. Двоокис вуглецю як побічний продукт від синтезу ВАМ може бути відокремлений від реакторних вихідних газів за допомогою звичайної системи видалення СО2 (не показана) і поданий повторно до НО реактора 112 по трубопроводу 164. Виробництво ВАМ головним чином досягається ацетоксилюванням етилену згідно з реакцією: С2Н4 + АсОН + 1/2 О2 ® ВАМ + Н2О Головний побічний продукт СО2 створюється за реакцією: С2Н4 + 3О2 ® 2СО2 + 2Н2О. Селективність цього процесу дає приблизно 78% СО2 за масою. Звичайно блок з продуктивністю ВАМ приблизно 100000 метричних тонн на рік (МТР) вимагає приблизно 35000 МТР етилену та виробляє СО2 у кількості приблизно 5000-10000 МТР. Як показано на Фіг.5, блок 156 синтезу вінілацетату може бути доданий до існуючого блока 132 синтезу оцтової кислоти і блока 144 синтезу аміаку для оптимального використання потоку синтезгазу. Для синтезу мономера в блок 156 синтезу ВАМа може подаватися частина потоку продукту оцтової кислоти 136 по трубопроводу 150. Сирець ВАМ виходить із блока 156 синтезу ВАМа по трубопроводу 158 і входить в блок 160 перегонки для одержання потоку 162 продукту. Двоокис вуглецю, отриманий як побічний продукт синтезу ВАМа, може бути виділений з вихідних газів реактора за допомогою звичайної системи виділення СО2 (не показана) і повторно поданий в НО реактор 112 по трубопроводу 164. Як показано на Фіг.6, уся кількість або частина двоокису вуглецю 222, отриманого та виділеного з вихідного потоку 218 синтез-газу, подається повторно в НО реактор 212. Потік 210 метанолу подається в реактор 212 неповного окислювання (НО) існуючого блока синтезу метанолу, де він 11 об'єднується з киснем 214 і двоокисом вуглецю 222. Потік 210 метанолу є переважно попередньо існуючою метаноловою сировиною, що була раніше очищена перегонкою або іншим звичайним процесом (не показано). Кисень 214 одержують із раніше існуючого блока 211 повітряної сепарації (БПС), який живиться стисненим повітрям. Двоокис вуглецю 222 може бути отриманий шляхом перетворення метанолу 210 і може бути повторно спрямований в живильний потік реактора 212. НО реактор 212 може виробляти вихідний потік 218 синтез-газу, що містить Н2, СО і СО2. Вихідний потік 218 взагалі чистіше, ніж синтез-газ, отриманий з живильного природного газу, тому що більшість домішок вилучена протягом синтезу вихідної сировини. Вихідний потік 218 після охолодження може бути поданий до блока 220 виділення СО2, який створює потік 222, багатий на СО2, і змішаний потік 224 СО/Н2, суттєво вільний від СО2. Потік 222, багатий на СО2, може бути повторно спрямований в НО реактор 212, а змішаний потік 224 СО/Н2 подається в блок 226 сепарації. Повторне подання потоку, багатого на СО2, в НО реактор може збільшити виробництво СО приблизно на 5-10% і зменшити виробництво водню приблизно на 3-8%. Коли СО2 повторно подається в НО реактор, для даної продуктивності подання необхідного метанолу в такий спосіб зменшується. Блок 226 сепарації переважно містить молекулярні фільтри та звичайний холодильник. Блок 226 сепарації розділяє потік 224 принаймні на потік 228, багатий на СО, і потік 230, багатий на Н2, але може також включити незначні потоки однієї або більше домішок або залишкового газу із суміші Н2 та СО, які можуть бути використані як паливо або виведені (не показано). Як показано на Фіг.7, потік 228, багатий на СО, може бути об'єднаний зі стехіометричною кількістю метанолової сировини 234, щоб одержати оцтову кислоту 236 за допомогою синтетичного процесу, що був описаний вище. Як показано на Фіг.8, потік 230 багатий на Н2, може вступати в реакцію з азотом 242 з БПС 240 в блоці 244 синтезу аміаку для виробництва продукту аміаку 246. Як альтернатива, весь або частина потоку, багатого на Н2, може подаватися як паливо або експортуватися в альтернативний процес (не показаний). Як показано на Фіг.9, процес може, за бажанням, включати блок 256 синтезу мономера вінілацетату (ВАМ). Частина оцтової кислоти із трубопроводу 236 може бути спрямована по трубопроводу 250 до блока 256 синтезу ВАМа, де вона вступає в реакцію з етиленом 252 із трубопроводу 254 і принаймні частиною кисню 213 з блока 211 повітряної сепарації. Потік 258 рідкого продукту обробляють у звичайній блоці 260 перегонки ВАМ для одержання істотно чистого (за комерційною специфікацією) ВАМ із трубопроводу 262. Двоокис вуглецю як побічний продукт від синтезу ВАМ може бути відокремлений від реакторних вихідних газів за допомогою звичайної системи видалення СО2 (не показана) і поданий повторно до НО реактора 212 по трубопроводу 264. Як показано на Фіг.10, блок 256 синтезу вінілацетату може бути доданий до існуючого блока 86079 12 232 синтезу оцтової кислоти і блока 244 синтезу аміаку для оптимального використання потоку синтез-газу. Частина потоку продукту оцтової кислоти 236 по трубопроводу 250, етилен 252 по трубопроводу 254 і кисень з БПС 211 по трубопроводу 213 можуть подаватися в блок 256 синтезу ВАМа. Сирець ВАМ виходить із блока 256 синтезу ВАМа по трубопроводу 258 і входить в блок 260 перегонки для одержання потоку продукту 262. Двоокис вуглецю як побічний продукт від синтезу ВАМ може бути відокремлений від реакторних вихідних газів за допомогою звичайної системи видалення СО2 (не показана) і поданий повторно до НО реактора 212 по трубопроводу 264. Допоміжні системи (не показані), які звичайно включають парову систему, воду для охолодження, стиснене повітря та т.п., можуть забезпечуватися від раніше існуючого метанолового блока і також можуть використовуватися для постачання пов'язаних процесів, таких як, наприклад, блоків синтезу оцтової кислоти і аміаку. Пара, яка здобута при утилізації відхідної теплоти від реактора 132 синтезу оцтової кислоти та/або будь-якого іншого пов'язаного об'єднаного блока, може використовуватися для приведення в дію або подання пари до водяних насосів (не показані), компресора БПС 111, НО реактора 112, блока 120 виділення СО2 та т.ін. Реактори неповного окислювання можуть бути безкорпусними, безнапірними, безкаталізаторними газогенераторами, до яких подаються попередньо підігрітий вуглеводень і кисень. Також, за бажанням, в реактор може подаватися температурний регулятор. Вихідний потік реактора неповного окислювання потім різко охолоджується або просто охолоджується і, за бажанням, очищається для видалення сажі та інших сипучих домішок, і може бути далі оброблений або розділений для додаткових використань нижче за потоком. Коли водневий газ є бажаним кінцевим продуктом, наприклад, для реактора синтезу аміаку, щоб перетворити СО і пару у водень і СО2, можуть використовуватися конвертери зсуву високої та низької температури. Коли моноксид вуглецю є бажаним кінцевим продуктом, наприклад, для реакторів синтезу оцтової кислоти, будь-який СО2 може бути вилучений і повторно спрямований у реактор для збільшення виробництва CO, або можуть використовуватися зворотні реактори зсуву для перетворення СО2 і Н2 на CO і Н2О. Коли використовується реактор неповного окислювання від існуючої раніше метанолової установки, пальник може бути відрегульований для роботи з використанням метанолової сировини. Температура в реакторі неповного окислювання може підтримуватися в межах від 1100°С до 2000°С (2000°F-3600°F), краще, від 1300°С до 1500°С (2400°F-2700°F). Тиск у реакторі може бути між 2 і 6Мпа, краще, приблизно 4Мпа. Результатом виробництва синтез-газу з рідких і твердих вуглецевих матеріалів може часто бути присутність багатьох небажаних домішок, таких як, наприклад, СО2, SO2, COS, CH4, Аг, Н2, Н2О і NH3. Як правило, коли вихідною сировиною для виробництва синтез-газу є природний газ, то для вида 13 лення сірки з потоку перед поданням його в реактор використовується десульфуратор / сатуратор із шаром каталізатора, наприклад нікелю / молібдену. Оскільки природний газ, використовуваний у синтезі метанолу, вже десульфурований, і метанол вже був очищений шляхом перегонки або іншого звичайного процесу очищення, багато небажаних домішок, звичайно присутніх при синтезі з природним газом, ефективно вилучені із продукту синтез-газу. Вихідний потік з реактора неповного окислювання має молярне відношення Н2-СО2 до СО+СО2 (згадуване в цьому описі як "R відношення" (Н2-СО2) / (СО+СО2)), яке може бути оптимізовано для виробництва CO. Взагалі, для виробництва метанолу бажане відношення R дорівнює приблизно 2,0. Для синтезу синтез-газу з більшим вмістом CO відношення Н2 до CO може бути в діапазоні від 1,5 до 3, і, краще, між 1,5 і 2. Щоб керувати умовами протікання реакції, у реакційну зону можна додати відповідні температурні регуляторі, які можуть містити Н2О, СО2, і N2 з блока повітряної сепарації, топковий газ, охолоджений і повторно поданий вихідний газ і їхні суміші. Потреба в температурному регуляторі взагалі визначається відношенням вуглецю до водню в подаваному вуглеводні та наявністю вільного кисню. Переважно температурний регулятор може включати частину СО2, охолодженого та виділеного з вихідного потоку реактора неповного окислювання та повторно поданого назад в реактор. Коли як температурний регулятор використовується пара, керуванням його витрати можна обмежити або запобігти утворенню сажі в реакторі. Блок виділення СО2 розподіляє вихідний потік на багатий на СО2 і бідний на СО2 потоки, з використанням звичайного обладнання та методик поділу СО2 таких, як, наприклад, абсорбціядесорбція розчинником, таким як вода, метанол, взагалі водні аліфатичні аміноспирти, наприклад, етаноламін, диетаноламін, метилдиетаноламін і т.ін., водні лужні карбонати, такі як і карбонати натрію і калію і т.ін. Такі процеси абсорбціїдесорбції СО2 є комерційно доступними під торговельними позначеннями Girbotol, Sulfmol, Rectisol, Purisol, Fluor, BASF (aMDEA) і т.ін. Потік, бідний на СО2, містить в основному CO і водень і може бути розділений в блоці сепарації CO на багатий на CO і багатий на водень потоки. Блок сепарації може включати будь-яке обладнання та/або методику, відомі з рівня техніки для сепарації суміші CO і водню у відносно чисті CO- і водневий потоки, такі як, наприклад, напівпроникні мембрани, криогенне фракціонування, або подібне. Доцільно використовувати криогенну фракційну перегонку, що може містити просту парціальну конденсацію без будь-яких колон, за бажанням, з блоком абсорбції при змінному тиску (АЗТ) і компресором повторного подання водню, або промивання метану. Парціальної конденсації з колонами звичайно досить для того, щоб одержати CO і водень достатньої чистоти для виробництва оцтової кислоти та аміаку, відповідно, зводячи кошти на обладнання та експлуатаційні витрати до мінімуму. При бажанні збільшити чистоту одержуваних 86079 14 водню та CO, можна додати блок АЗТ і компресор повторного подання водню. Для виробництва оцтової кислоти краще, коли потік CO містить менше, ніж 1000 промілей водню, та менше, ніж 2 молярних відсотка азоту з метаном. Для виробництва аміаку краще, коди потік водню, що подають в блок азотного промивання (не показаний), містить водню принаймні 80 молярних %, а ще краще, коли принаймні 95 молярних %. Приклад 1. Потік метанолової сировини подають до реактора неповного окислювання для відновлення водню та моноксиду вуглецю. Потік метанолу подають в кількості 1438кмоль/год і змішують з 719кмоль/год кисню та 884кмоль/год пари. При виробництві потоку синтез-газу реактор неповного окислювання працює при температурі приблизно 1300°С (2372°F) і тиску 4Мпа. Двоокис вуглецю може бути вилучений з потоку синтезгазу, що приводить до одержання потоку, багатого та на двоокис вуглецю, та потоку моноксиду вуглецю та водню, бідного на двоокис вуглецю. Потік, багатий на двоокис вуглецю, можна вивести або зібрати. Потік, бідний на двоокис вуглецю, може подаватися в холодильник, де розділяється на складові потоки водню і моноксиду вуглецю з виходом моноксиду вуглецю 1045кмоль/год, а водню - 1812кмоль/год. Приклад 2. Потік метанолової сировини подають в реактор неповного окислювання для відновлення водню та моноксиду вуглецю. Потік метанолу подають в кількості 1438кмоль/год і змішують з 719кмоль/год кисню, 350кмоль/год пари, і 296кмоль/год двоокису вуглецю, повторно поданого з вихідного потоку реактора. При виробництві потоку синтез-газу реактор неповного окислювання працює при температурі приблизно 1400°С (2552°F) і тиску 4Мпа,. Двоокис вуглецю видаляють з потоку синтез-газу відомим способом з отриманням потоку, багатого на двоокис вуглецю, і потоку моноксиду вуглецю та водню, бідного на двоокис вуглецю. Потік, багатий на двоокис вуглецю, повторно спрямовують в реактор неповного окислювання в кількості 296кмоль/год. Потік, бідний на двоокис вуглецю, подають в холодильник, де він розділяється на складові з виходом моноксиду вуглецю - 1045кмоль/год і водню 1812кмоль/год. Приклад 3. Виробництво оцтової кислоти в блоці, що має експлуатаційні умови прикладу 1. Метанол (1045кмоль/год) у стехіометричному відношенні додають до потоку, багатого на моноксид вуглецю, (1045кмоль/год) в блоці синтезу оцтової кислоти, і одержують приблизно 1045кмоль/год оцтової кислоти. Приклад 4. Виробництво оцтової кислоти в блоці, що має експлуатаційні умови прикладу 2. Метанол (1134кмоль/год) у стехіометричному відношенні додають до потоку, багатого на моноксид вуглецю, (1134кмоль/год) в блоці синтезу оцтової кислоти, і одержують приблизно 1134кмоль/год оцтової кислоти. Винахід описаний вище щодо конкретних прикладів і варіантів. Границі та межі цього винаходу не повинні бути обмежені попереднім описом, який є тільки ілюстративним, і повинні бути визначені 15 згідно з повним обсягом та змістом доданої формули винаходу. Різні модифікації будуть очевидні спеціалістам у цій галузі техніки з огляду на опис і 86079 16 приклади. Це призначено для того, щоб всі подібні варіанти в межах обсягу та змісту доданої формули винаходи були цим охоплені. 17 86079 18 19 86079 20 21 86079 22 23 86079 24 25 Комп’ютерна верстка А. Крулевський 86079 Підписне 26 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProduction process of stream, enriched by hydrogen, and stream, enriched by carbon monoxide, the transformation process of primary methanol installation to the installation for the synthesis of acetic acid and the production process of hydrogen and acetic acid from methanol

Автори англійськоюTiebo Daniel Marseille

Назва патенту російськоюСпособ производства потока, обогащенного водородом, и потока, обогащенного монооксидом углерода, способ преобразования первичной метаноловой установки в установку для синтеза уксусной кислоты и способ производства водорода и уксусной кислоты из метанола

Автори російськоюТьебо Даниэль Марсель

МПК / Мітки

МПК: C07C 67/05, C01B 3/50, C07C 51/12, C01B 3/32

Мітки: перетворення, монооксид, багатого, первісної, потоку, вуглецю, оцтової, установки, водень, водню, синтезу, установку, виробництва, спосіб, кислоти, метанолової

Код посилання

<a href="https://ua.patents.su/13-86079-sposib-virobnictva-potoku-bagatogo-na-voden-i-potoku-bagatogo-na-monooksid-vuglecyu-sposib-peretvorennya-pervisno-metanolovo-ustanovki-v-ustanovku-dlya-sintezu-octovo-kisloti-i-spo.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва потоку, багатого на водень, і потоку, багатого на монооксид вуглецю, спосіб перетворення первісної метанолової установки в установку для синтезу оцтової кислоти і спосіб виробництва водню та</a>

Попередній патент: Спосіб швидкодіючого максимального струмового захисту електричних кіл (варіанти)

Наступний патент: Пристрій та спосіб охолодження кільця горловини

Випадковий патент: Багатофазна електромашина подвійного живлення