Тверда складова каталізатора (спів)полімеризації етилену, спосіб її одержання (варіанти), каталізатор (спів)полімеризації етилену та спосіб (спів)полімеризації етилену

Номер патенту: 86209

Опубліковано: 10.04.2009

Автори: Мазі Франческо, Менконі Франческо, Конті Джузеппе, Адессо Коррадо

Формула / Реферат

1. Тверда складова каталізатора для (спів)полімеризації етилену, що містить титан, магній, хлор, органічну кисневмісну протоновмісну сполуку Dp, нейтральну електронодонорну апротонну сполуку D у наступних молярних співвідношеннях:

Мg/Tі = 1,0-50; D/Tі = 1,0-15;

Сl/Ti = 6,0-100; Dp/D = 0,05-3

і додатково містить гранульовану інертну тверду речовину (ІТР) у кількості від 10 до 90 мас. % відносно загальної маси твердої складової.

2. Тверда складова за п. 1, де кількість ІТР складає 25-50 мас. %.

3. Тверда складова за будь-яким з попередніх пунктів, де ІТР вибрано із гранульованих неорганічних твердих речовин з групи: діоксид силіцію, діоксид титану, алюмосилікати, карбонат кальцію, хлорид магнію, які мають середній розмір гранул 10-300 мкм.

4. Тверда складова за п. 3, де ІТР являє собою мікросфероїдальний оксид силіцію, який має середній діаметр від 20 до 100 мкм, питому площу поверхні BET 150-400 м2/г, загальну пористість, рівну або вищу 80 %, та середній радіус пор 50-200 Å.

5. Тверда складова за будь-яким з попередніх пунктів, яка має наступні молярні співвідношення компонентів:

Мg/Tі = 1,5-10; D/Tі = 3,0-8,0;

Cl/Ti = 10-25; Dp/D = 0,1-2,0.

6. Тверда складова за будь-яким з попередніх пунктів, де співвідношення Dp/D складає 0,2-1,0.

7. Тверда складова за будь-яким з попередніх пунктів, де органічну кисневмісну протоновмісну сполуку Dp вибрано зі сполук, які мають наступну формулу (II):

R-(A)mOH, (II)

де:

R - аліфатичний, циклоаліфатичний або ароматичний радикал, як варіант, флуорований, який містить 1-30 атомів карбону,

А вибрано із двовалентних груп, які мають формулу CR1R2, CO, SCO та SO, переважно CO або CR1R2, де кожний R1 та R2 незалежно представляє гідроген або аліфатичну чи ароматичну групу, яка має 1-10 атомів карбону; a m дорівнює 0 або 1.

8. Тверда складова за будь-яким з попередніх пунктів, де органічну кисневмісну протоновмісну сполуку Dp вибрано із групи: аліфатичні або ароматичні, переважно аліфатичні, спирти та органічні кислоти, які мають 2-10 атомів карбону.

9. Тверда складова за будь-яким з попередніх пунктів, де апротонна електронодонорна сполука D є координаційною органічною сполукою, яка має 3-20 атомів карбону, яка містить принаймні один гетероатом, вибраний із неметалічних сполук груп 15 та 16, переважно принаймні один атом оксигену, зв'язаний з атомом карбону.

10. Тверда складова за будь-яким з попередніх пунктів, де електронодонорну сполуку D вибрано зі сполук групи: кетони, етери, естери, аміни, аміди, тіоетери та ксантогенати, лінійні або циклічні, аліфатичні або ароматичні, які мають 4-10 атомів карбону.

11. Тверда складова за п. 9 або 10, де сполуку D вибрано із групи: дибутиловий етер, дигексиловий етер, метилетилкетон, діізобутилкетон, тетрагідрофуран, діоксан, етилацетат, бутиролактон, переважно тетрагідрофуран.

12. Тверда складова за будь-яким з попередніх пунктів, де титан присутній у кількості 1-10 мас. %.

13. Спосіб одержання твердої складової за будь-яким з пп. 1-12, який включає наступні етапи:

(a) утворення суміші та розчинення в апротонній електронодонорній сполуці D хлориду магнію та сполуки титану формули (І):

Tiv(OR3)аХ(v-a), (I)

де кожний R3 представляє вуглеводневий або ацильний радикал, який має 1-15 атомів карбону; кожний Х вибрано із групи: хлор, бром або йод;

v дорівнює 3 або 4 і означає ступінь окиснення титану,

а дорівнює числу в діапазоні 0 - v,

з молярним співвідношенням магнію та титану 1/1 -50/1;

та додавання до суміші гранульованої інертної твердої речовини,

(b) часткове відокремлення сполуки D від суміші, одержаної на етапі (а), до одержання залишку, твердого при кімнатній температурі, де співвідношення D/Ti складає 1,5-40,

(c) утворення суспензії вказаного твердого залишку в рідкому вуглеводневому середовищі,

(d) додавання до вказаної суспензії органічної кисневмісної протоновмісної сполуки Dp у такій кількості, щоб молярне співвідношення Dp/D було 0,1-1,2, та витримування суміші протягом періоду від 5 хвилин до 5 годин.

14. Спосіб за п. 13, де ІТР вибрано із гранульованих неорганічних твердих речовин з групи: діоксид силіцію, діоксид титану, алюмосилікати, карбонат кальцію, хлорид магнію, які мають середні розміри гранул 10-300 мкм.

15. Спосіб за п. 13 або 14, де ІТР являє собою мікросфероїдальний оксид силіцію, який має середній діаметр у діапазоні 20-100 мкм, питому площу поверхні BET у діапазоні 150-400 м2/г, загальну пористість, рівну або вищу 80 %, та середній радіус пор - 50-200 Å.

16 . Спосіб за будь-яким з пп. 13-15, де сполуку титану формули (І) вибрано із групи: хлориди, броміди, алкоголяти та карбоксилати титану.

17. Спосіб за будь-яким з пп. 13-15, де сполука формули (І) на етапі (а) є трихлоридом титану.

18. Спосіб за будь-яким з пп. 13-17, де хлорид магнію має аморфну форму.

19. Спосіб за будь-яким з пп. 13-18, де на етапі (а) молярне співвідношення між магнієм та титаном складає 1,0-50, а молярне співвідношення (D)/(Ті) 5-100.

20. Спосіб за будь-яким з пп. 13-19, де етап (а) проводять при температурі від кімнатної температури до температури кипіння донорної сполуки D, доки не розчинять принаймні 80 % сполук Ті та Мg.

21. Спосіб за будь-яким з пп. 13-20, де етап (b) проводять за допомогою випарювання, переважно розпилювальною сушкою.

22. Спосіб за будь-яким з пп. 13-21, де молярне співвідношення Dp/D у етапі (d) складає 0,2-1,2.

23. Спосіб за будь-яким з пп. 13-22, де етап (d) проводять нагріванням суміші до температури в межах від 40 хвилин до 5 годин.

24. Спосіб за п. 23, де реакційну суміш на етапі (d) нагрівають до температури 60-80 °С протягом 5-60 хвилин.

25. Спосіб одержання твердої складової за пп. 1-12, який полягає у реакції в інертному рідкому середовищі твердого попередника, який містить титан, магній, хлор, апротонну електронодонорну сполуку D та інертну тверду речовину (ІТР) у таких молярних співвідношеннях:

Мg/Ті = 1-50; D/Ti = 2,0-20; Сl/Ti = 6-100,

де ІТР присутня в кількості 20-95 %,

із протоновмісною органічною кисневмісною сполукою Dp у такій кількості, щоб молярне співвідношення Dp/D було 0,1-1,2, до досягнення рівноваги.

26. Спосіб за п. 25, де твердий попередник має наступні співвідношення:

Мg/Ті = 1,5-10; D/Tі= 4,0 - 12; Сl/Ti = 10-30,

а кількість ІТР складає 20-60 мас. % відносно загальної маси попередника.

27. Спосіб за п. 25 або 26, де молярне співвідношення Dp/D складає 0,2-1,2.

28. Спосіб за будь-яким з пп. 25-27, де реакцію проводять при температурі 40-100 °С протягом періоду від 5 хвилин до 5 годин.

29. Спосіб за п. 28, де реакцію проводять при температурі в діапазоні 60-80 °С протягом 5-60 хвилин.

30. Каталізатор (спів)полімеризації етилену, одержаний за допомогою контакту та реакції твердої складової за будь-яким з пп. 1-12 зі співкаталізатором, який містить вуглеводневу сполуку металу, вибраного з Аl, Ga, Mg, Zn та Li, де молярне співвідношення між металом у співкаталізаторі та титаном у твердій складовій каталізатору складає 10:1 - 500:1.

31. Каталізатор за п. 30, де молярне співвідношення між металом у співкаталізаторі та титаном у твердій складовій каталізатору складає 50:1 - 200:1.

32. Каталізатор за п. 30 або 31, що містить титан, магній, алюміній та хлор, де співкаталізатор містить металоорганічну сполуку алкілалюмінію.

33. Каталізатор за п. 32, де металоорганічну сполуку алюмінію вибрано зі сполук триалкілалюмінію, які містять 1-10 атомів карбону в кожній алкільній групі.

34. Каталізатор за будь-яким з пп. 30-33, де тверду складову перед контактом із співкаталізатором активовано реакцією з алкілалюмінієм або хлоридом алкілалюмінію, представленими наступною загальною формулою (III):

AlR'nX(3-n), (III)

де: R' - лінійний або розгалужений алкільний радикал, який містить 1-20 атомів карбону, Х вибрано з Н та Сl, переважно Сl, а n дорівнює 1-3, переважно 2-3;

у такій кількості, щоб співвідношення Al/(D+Dp) між кількістю молей алюмінію у сполуці формули (III) та загальною кількістю молей D та Dp у твердій складовій було 0,1-1,5.

35. Каталізатор за п. 34, де R' у формулі (III) є лінійним або розгалуженим аліфатичним радикалом, який має 2-8 атомів карбону.

36. Каталізатор за п. 34 або 35, де співвідношення Al/(D+Dp) складає 0,2-1,3, переважно 0,3-1,0.

37. Каталізатор за будь-яким з пп. 34-36, де тверда складова активована у два послідовні етапи, на першому етапі - реакцією з триалкілалюмінієм (n = 3 у формулі (III)), та на другому етапі - з діалкілалюмінійхлоридом (n = 2, Х = Сl у формулі (III) ), у такій кількості, щоб загальне молярне співвідношення Al/(D+Dp) було 0,1-1,3, переважно 0,4-1,1.

38. Каталізатор за п. 37, де на першому етапі молярне співвідношення AlR3/(D+Dp) складає 0,1-0,4, а на другому етапі молярне співвідношення AlR2Cl/(D+Dp) складає 0,2-0,6.

39. Спосіб (спів)полімеризації етилену, що полягає в реакції етилену або етилену та щонайментше одного альфа-олефіну у придатних умовах полімеризації в присутності каталізатора за будь-яким з пп. 30-38.

40. Спосіб за п. 39, який проводять у газовій фазі у псевдозрідженому шарі, де у газовому потоці етилен та довільний альфа-олефін реагують у присутності кількості каталізатора, де концентрація титану складає 1-5 млн-1 відносно маси затверділого продукту, при температурі 70-115 °С та тиску 500-1000 кПа.

41. Спосіб за п. 40, де вказаний потік уводять із дна реактора полімеризації, і частково містить потік у формі рідини.

42. Спосіб за п. 40 або 41, який здійснюють у присутності каталізатора за будь-яким з пп. 35-39.

43. Спосіб за будь-яким з пп. 39-42, де молярне співвідношення альфа-олефіну з етиленом знаходиться в інтервалі від 0,1 до 1,0.

44. Спосіб за будь-яким з пп. 39-43, де альфа-олефін вибрано із групи: 1-бутен, 1-гексен та 1-октен у такій кількості, щоб молярне співвідношення з етиленом складало від 0,1 до 0,4.

45. Спосіб за будь-яким з пп. 39-44 з одержанням лінійного поліетилену, який має густину 0,915-0,950 г/мл.

46. Спосіб за будь-яким з пп. 40-44 з одержанням лінійного поліетилену, який має густину менше 0,915 г/мл, переважно, від 0,900 до менше 0,915 г/мл, який полягає у співполімеризації в газовій фазі газової суміші, яка містить етилен та принаймні один альфа-олефін, який має від 4 до 10 атомів карбону.

47. Спосіб за п. 46, де газова суміш етилену та принаймні одного альфа-олефіну реагує в присутності достатньої кількості каталізатора при температурі 70-95 °С та тиску 500-1000 кПа.

48. Спосіб за п. 46 або 47, де альфа-олефін вибраний із групи: 1-бутен, 1-гексен та 1-октен та наявний в такій кількості, щоб молярне співвідношення відносно етилену було 0,1-0,4.

49. Спосіб за будь-яким з пп. 39-48, де каталізатор створюють на місці всередині реактора.

50. Спосіб за будь-яким з пп. 45-49, де лінійний поліетилен має середню молекулярну масу Mw 20000-500000 та розподіл MWD (Mw/Mn) 2,5-4.

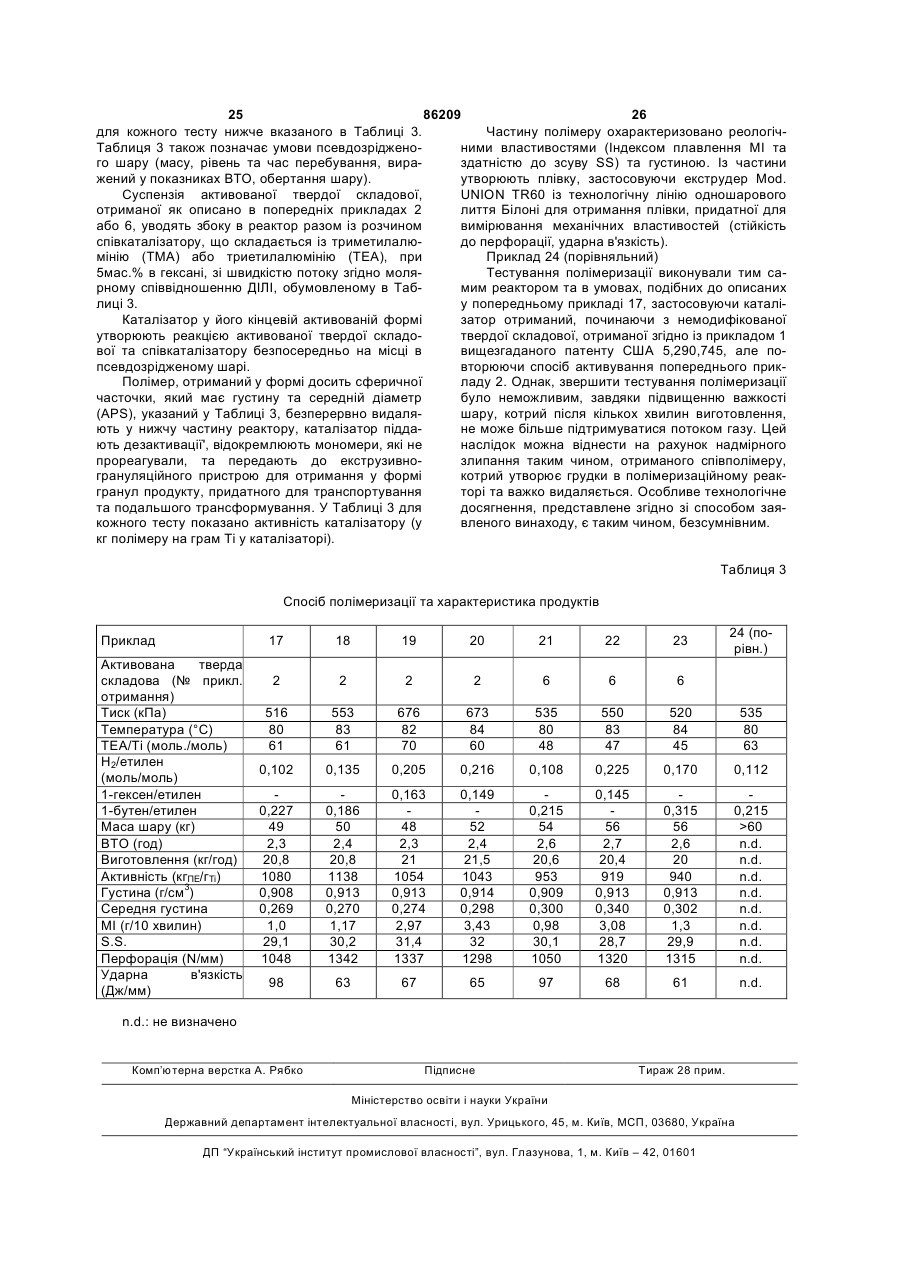

Текст

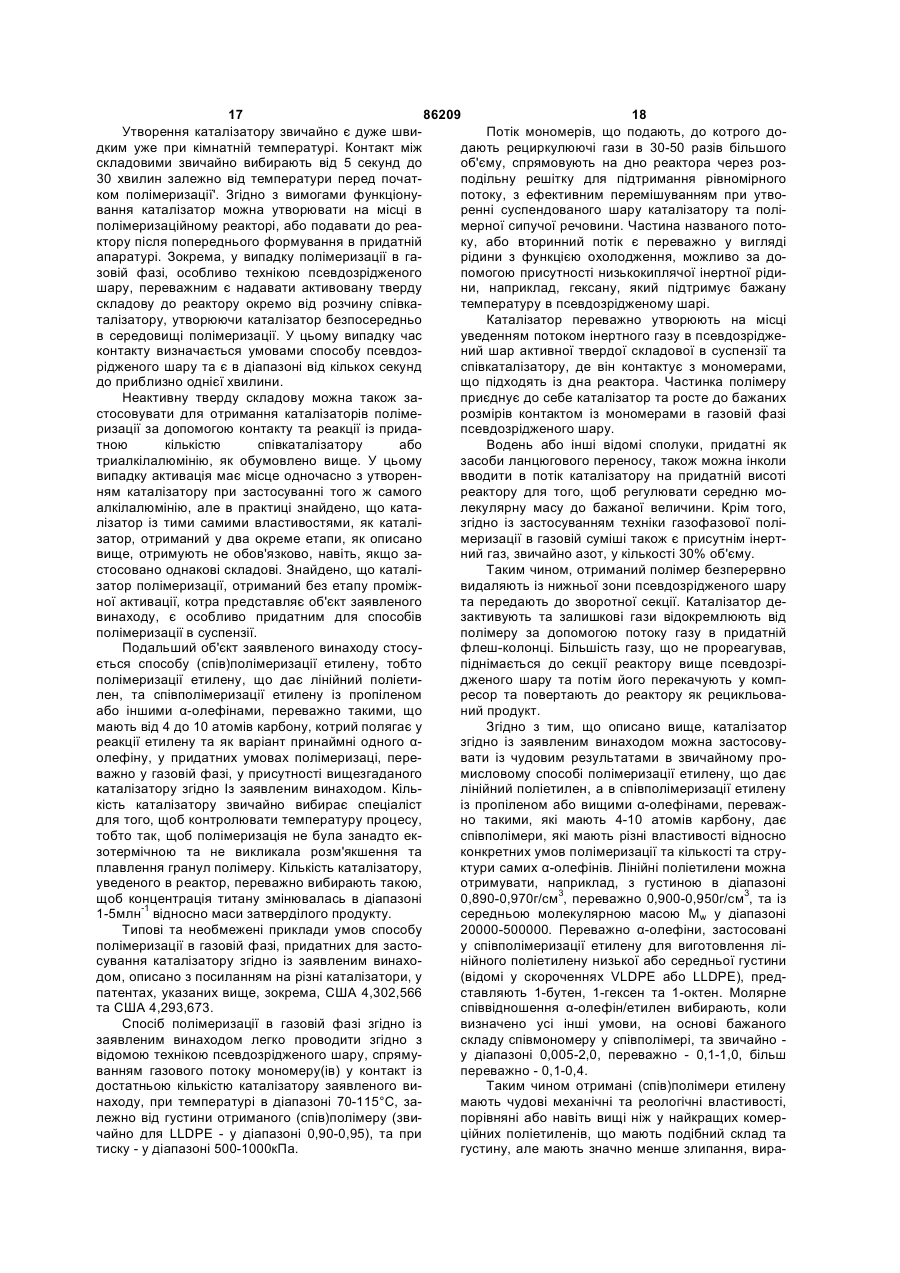

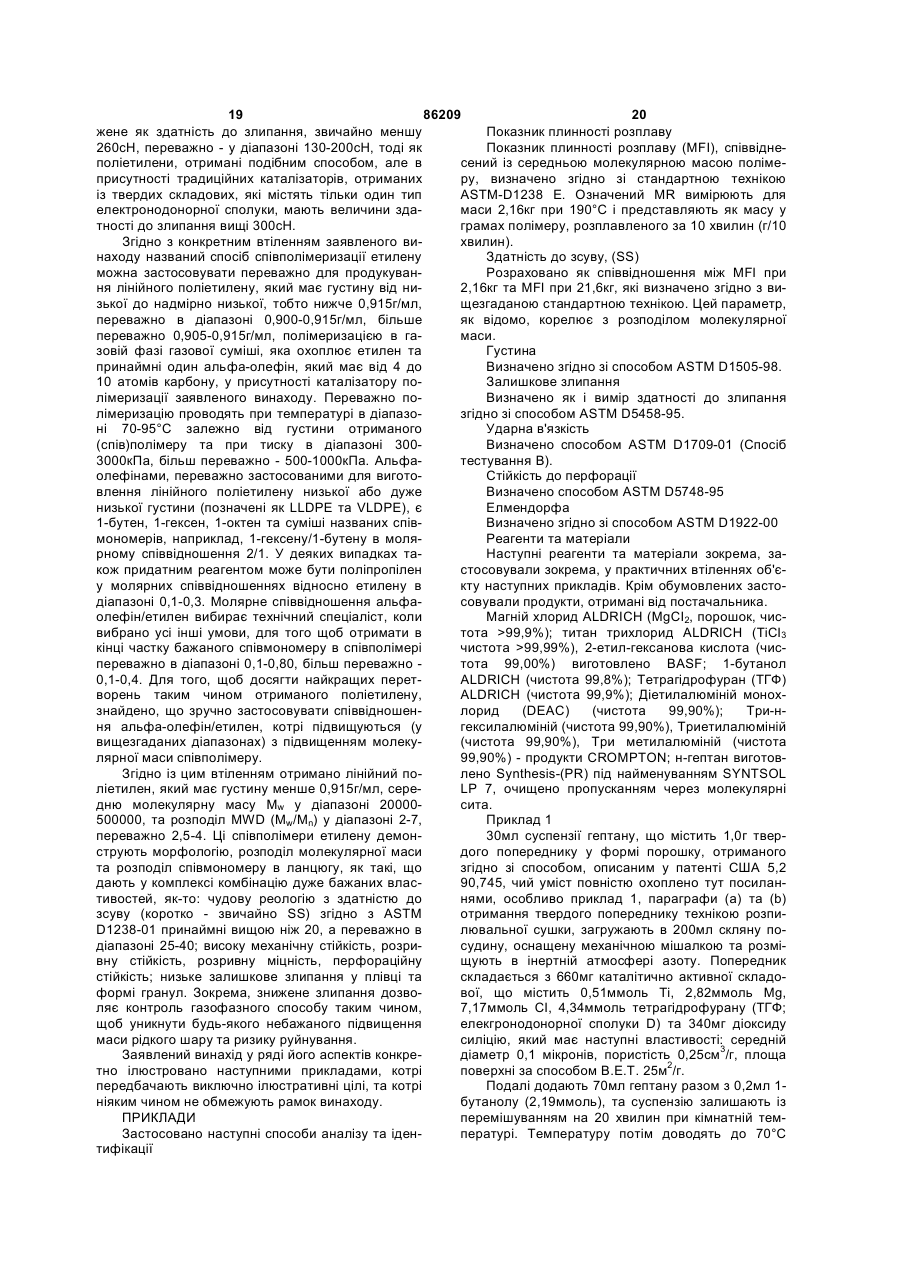

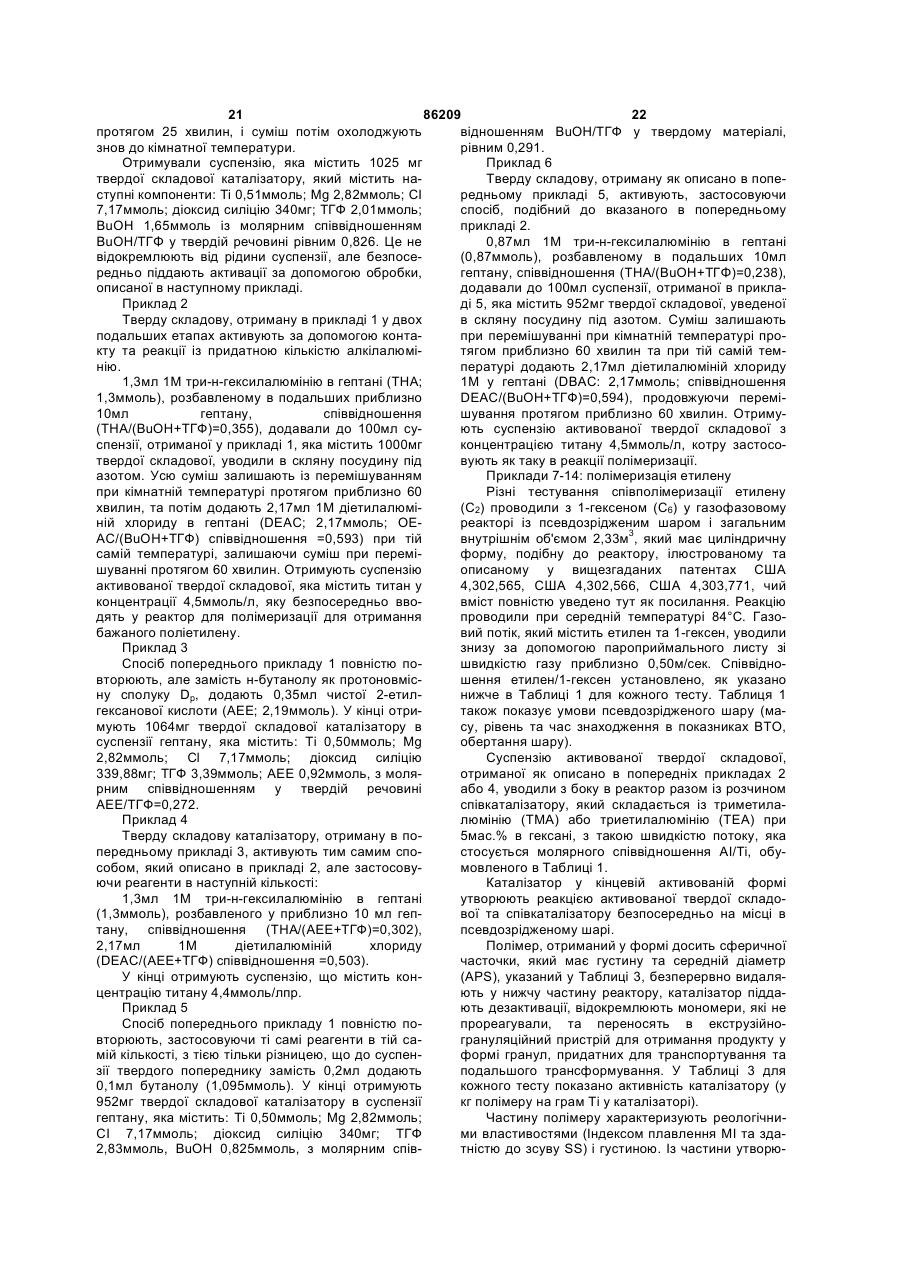

1. Тверда складова каталізатора для (спів)полімеризації етилену, що містить титан, магній, хлор, органічну кисневмісну протоновмісну сполуку Dp, нейтральну електронодонорну апротонну сполуку D у наступних молярних співвідношеннях: Мg/Tі = 1,0-50; D/Tі = 1,0-15; Сl/Ti = 6,0-100; Dp/D = 0,05-3 і додатково містить гранульовану інертну тверду речовину (ІТР) у кількості від 10 до 90 мас. % відносно загальної маси твердої складової. 2. Тверда складова за п. 1, де кількість ІТР складає 25-50 мас. %. 3. Тверда складова за будь-яким з попередніх пунктів, де ІТР вибрано із гранульованих неорганічних твердих речовин з групи: діоксид силіцію, діоксид титану, алюмосилікати, карбонат кальцію, хлорид магнію, які мають середній розмір гранул 10-300 мкм. 4. Тверда складова за п. 3, де ІТР являє собою мікросфероїдальний оксид силіцію, який має середній діаметр від 20 до 100 мкм, питому площу поверхні BET 150-400 м2/г, загальну пористість, рівну або вищу 80 %, та середній радіус пор 50200 Å. 2 (19) 1 3 86209 4 12. Тверда складова за будь-яким з попередніх 25. Спосіб одержання твердої складової за пп. 1пунктів, де титан присутній у кількості 1-10 мас. %. 12, який полягає у реакції в інертному рідкому се13. Спосіб одержання твердої складової за будьредовищі твердого попередника, який містить тияким з пп. 1-12, який включає наступні етапи: тан, магній, хлор, апротонну електронодонорну (a) утворення суміші та розчинення в апротонній сполуку D та інертну тверду речовину (ІТР) у таких електронодонорній сполуці D хлориду магнію та молярних співвідношеннях: сполуки титану формули (І): Мg/Ті = 1-50; D/Ti = 2,0-20; Сl/Ti = 6-100, Tiv(OR3)аХ(v-a), (I) де ІТР присутня в кількості 20-95 %, де кожний R3 представляє вуглеводневий або із протоновмісною органічною кисневмісною споацильний радикал, який має 1-15 атомів карбону; лукою Dp у такій кількості, щоб молярне співвіднокожний Х вибрано із групи: хлор, бром або йод; шення Dp/D було 0,1-1,2, до досягнення рівноваги. v дорівнює 3 або 4 і означає ступінь окиснення 26. Спосіб за п. 25, де твердий попередник має титану, наступні співвідношення: а дорівнює числу в діапазоні 0 - v, Мg/Ті = 1,5-10; D/Tі= 4,0 - 12; Сl/Ti = 10-30, з молярним співвідношенням магнію та титану 1/1 а кількість ІТР складає 20-60 мас. % відносно за-50/1; гальної маси попередника. та додавання до суміші гранульованої інертної 27. Спосіб за п. 25 або 26, де молярне співвіднотвердої речовини, шення Dp/D складає 0,2-1,2. (b) часткове відокремлення сполуки D від суміші, 28. Спосіб за будь-яким з пп. 25-27, де реакцію одержаної на етапі (а), до одержання залишку, проводять при температурі 40-100 °С протягом твердого при кімнатній температурі, де співвідноперіоду від 5 хвилин до 5 годин. шення D/Ti складає 1,5-40, 29. Спосіб за п. 28, де реакцію проводять при тем(c) утворення суспензії вказаного твердого залишпературі в діапазоні 60-80 °С протягом 5-60 хвику в рідкому вуглеводневому середовищі, лин. (d) додавання до вказаної суспензії органічної кис30. Каталізатор (спів)полімеризації етилену, одерневмісної протоновмісної сполуки Dp у такій кільжаний за допомогою контакту та реакції твердої кості, щоб молярне співвідношення Dp/D було 0,1складової за будь-яким з пп. 1-12 зі співкаталіза1,2, та витримування суміші протягом періоду від 5 тором, який містить вуглеводневу сполуку металу, хвилин до 5 годин. вибраного з Аl, Ga, Mg, Zn та Li, де молярне спів14. Спосіб за п. 13, де ІТР вибрано із гранульовавідношення між металом у співкаталізаторі та тиних неорганічних твердих речовин з групи: діоксид таном у твердій складовій каталізатору складає силіцію, діоксид титану, алюмосилікати, карбонат 10:1 - 500:1. кальцію, хлорид магнію, які мають середні розміри 31. Каталізатор за п. 30, де молярне співвідногранул 10-300 мкм. шення між металом у співкаталізаторі та титаном у 15. Спосіб за п. 13 або 14, де ІТР являє собою міктвердій складовій каталізатору складає 50:1 росфероїдальний оксид силіцію, який має серед200:1. ній діаметр у діапазоні 20-100 мкм, питому площу 32. Каталізатор за п. 30 або 31, що містить титан, поверхні BET у діапазоні 150-400 м2/г, загальну магній, алюміній та хлор, де співкаталізатор міспористість, рівну або вищу 80 %, та середній радітить металоорганічну сполуку алкілалюмінію. ус пор - 50-200 Å. 33. Каталізатор за п. 32, де металоорганічну спо16 . Спосіб за будь-яким з пп. 13-15, де сполуку луку алюмінію вибрано зі сполук триалкілалюмітитану формули (І) вибрано із групи: хлориди, нію, які містять 1-10 атомів карбону в кожній алкіброміди, алкоголяти та карбоксилати титану. льній групі. 17. Спосіб за будь-яким з пп. 13-15, де сполука 34. Каталізатор за будь-яким з пп. 30-33, де тверду формули (І) на етапі (а) є трихлоридом титану. складову перед контактом із співкаталізатором 18. Спосіб за будь-яким з пп. 13-17, де хлорид маактивовано реакцією з алкілалюмінієм або хлоригнію має аморфну форму. дом алкілалюмінію, представленими наступною 19. Спосіб за будь-яким з пп. 13-18, де на етапі (а) загальною формулою (III): молярне співвідношення між магнієм та титаном AlR'nX(3-n), (III) складає 1,0-50, а молярне співвідношення (D)/(Ті) де: R' - лінійний або розгалужений алкільний ради5-100. кал, який містить 1-20 атомів карбону, Х вибрано з 20. Спосіб за будь-яким з пп. 13-19, де етап (а) Н та Сl, переважно Сl, а n дорівнює 1-3, переважно проводять при температурі від кімнатної темпера2-3; тури до температури кипіння донорної сполуки D, у такій кількості, щоб співвідношення Al/(D+Dp) між доки не розчинять принаймні 80 % сполук Ті та Мg. кількістю молей алюмінію у сполуці формули (III) 21. Спосіб за будь-яким з пп. 13-20, де етап (b) та загальною кількістю молей D та Dp у твердій проводять за допомогою випарювання, переважно складовій було 0,1-1,5. розпилювальною сушкою. 35. Каталізатор за п. 34, де R' у формулі (III) є лі22. Спосіб за будь-яким з пп. 13-21, де молярне нійним або розгалуженим аліфатичним радикаспіввідношення Dp/D у етапі (d) складає 0,2-1,2. лом, який має 2-8 атомів карбону. 23. Спосіб за будь-яким з пп. 13-22, де етап (d) 36. Каталізатор за п. 34 або 35, де співвідношення проводять нагріванням суміші до температури в Al/(D+Dp) складає 0,2-1,3, переважно 0,3-1,0. межах від 40 хвилин до 5 годин. 37. Каталізатор за будь-яким з пп. 34-36, де твер24. Спосіб за п. 23, де реакційну суміш на етапі (d) да складова активована у два послідовні етапи, на нагрівають до температури 60-80 °С протягом 5-60 першому етапі - реакцією з триалкілалюмінієм (n = хвилин. 3 у формулі (III)), та на другому етапі - з діалкіла 5 86209 6 люмінійхлоридом (n = 2, Х = Сl у формулі (III) ), у 44. Спосіб за будь-яким з пп. 39-43, де альфатакій кількості, щоб загальне молярне співвідноолефін вибрано із групи: 1-бутен, 1-гексен та 1шення Al/(D+Dp) було 0,1-1,3, переважно 0,4-1,1. октен у такій кількості, щоб молярне співвідношен38. Каталізатор за п. 37, де на першому етапі моня з етиленом складало від 0,1 до 0,4. лярне співвідношення AlR3/(D+Dp) складає 0,1-0,4, 45. Спосіб за будь-яким з пп. 39-44 з одержанням а на другому етапі молярне співвідношення лінійного поліетилену, який має густину 0,915AlR2Cl/(D+Dp) складає 0,2-0,6. 0,950 г/мл. 39. Спосіб (спів)полімеризації етилену, що полягає 46. Спосіб за будь-яким з пп. 40-44 з одержанням в реакції етилену або етилену та щонайменше лінійного поліетилену, який має густину менше одного альфа-олефіну у придатних умовах полі0,915 г/мл, переважно, від 0,900 до менше 0,915 меризації в присутності каталізатора за будь-яким г/мл, який полягає у співполімеризації в газовій з пп. 30-38. фазі газової суміші, яка містить етилен та принай40. Спосіб за п. 39, який проводять у газовій фазі у мні один альфа-олефін, який має від 4 до 10 атопсевдозрідженому шарі, де у газовому потоці етимів карбону. лен та довільний альфа-олефін реагують у прису47. Спосіб за п. 46, де газова суміш етилену та тності кількості каталізатора, де концентрація типринаймні одного альфа-олефіну реагує в присуттану складає 1-5 млн-1 відносно маси ності достатньої кількості каталізатора при темпезатверділого продукту, при температурі 70-115 °С ратурі 70-95 °С та тиску 500-1000 кПа. та тиску 500-1000 кПа. 48. Спосіб за п. 46 або 47, де альфа-олефін виб41. Спосіб за п. 40, де вказаний потік уводять із раний із групи: 1-бутен, 1-гексен та 1-октен та наядна реактора полімеризації, і частково містить вний в такій кількості, щоб молярне співвідношенпотік у формі рідини. ня відносно етилену було 0,1-0,4. 42. Спосіб за п. 40 або 41, який здійснюють у при49. Спосіб за будь-яким з пп. 39-48, де каталізатор сутності каталізатора за будь-яким з пп. 35-39. створюють на місці всередині реактора. 43. Спосіб за будь-яким з пп. 39-42, де молярне 50. Спосіб за будь-яким з пп. 45-49, де лінійний співвідношення альфа-олефіну з етиленом знахополіетилен має середню молекулярну масу Mw 20000-500000 та розподіл MWD (Mw/Mn) 2,5-4. диться в інтервалі від 0,1 до 1,0. Заявлений винахід стосується вдосконаленої твердої складової каталізатору (спів)полімеризації етилену та способів (спів)полімеризації, у яких застосовують названу складову. Конкретніше, заявлений винахід стосується твердої складової каталізатору, а крім того, отримання каталізатору, на основі титану, магнію та хлору, який може також містити інертну тверду речовину, придатну для здійснення полімеризації та співполімеризації етилену, особливо в газовій фазі, для отримання лінійних поліетиленів, переважно таких, що мають густину від низької до надмірно низької. Як відомо, лінійні поліетилени низької густини (також позначені як LLDPE) утворюють групу термопластичних полімерів, широко застосовуваних у чисельних практичних застосуваннях, завдяки гарній комбінації їх реологічних, механічних та. термічних властивостей, які роблять їх придатними для обробки в розплавленому стані для виробництва таких моно- та багатошарових листів та плівок, що мають гарну зварюваність, стійкість до спрацювання та перфорації, еластичність та прозорість. Ці поліетилени складаються зі співполімерів етилену з кількостями одного або більше інших мономерів (співмономерів) від 0,1 до 20мол.%, вибраних із таких первинних альфа-олефінів, що мають від 4 до 10 атомів карбону, а інколи також містять пропілен у значно менших кількостях відносно названих апьфа-олефінів. їх отримують за допомогою точно вибраних варіантів способів полімеризації Циглера-Натта, полімеризацією етилену в суміші із придатними кількостями бажаних співмономерів для того, щоб на основі співвідношень відносних реакційних здатностей та інших факторів, залежних від особливостей каталізатору та умов процесу, певну кількість вищеназваних альфа-олефінів вставляють у ланцюг, утворений мономерними молекулами етилену. На основі кількості та типу вставленого співмономеру та його розміщення, яке зрідка є повністю статистичним, отримано LLDPE із різними властивостями. Способи та подальші деталі вище обумовленого, можна легко знайти у величезній кількості публікацій на цю тему, серед чого можна згадати, наприклад, монографію "Encyclopedia of Polymer Science та Engineering", John Wiley & Sons Ed, Second Edition (1986), volume 6, pages 429-453. Каталізатори Циглера-Натта, придатні по суті для утворення лінійних співполімерів етилену, які мають високу молекулярну масу, звичайно, складаються із твердої складової, яка містить сполуки елементів груп від 4 до 6 періодичної системи елементів, переважно титану, ванадію або хрому, у сполученні з алкілалюмінієм або алкілалюміній хлоридом. Запропоновано численні різновиди та альтернативи, серед яких є особливо важливим уведення активної основи каталізатору, що складається з магній дихлориду складної структури. Патент США 3,642,746, наприклад, описує тверду складову каталізатору, отриману зчепленням сполуки перехідного металу з магній хлоридом, обробленим донором електрону. Згідно з патентом США 4,421,674 тверду складову каталізатору отримано зчепленням сполуки перехідного металу із продуктом розпилювальної сушки розчину магній хлориду в етанолі. Згідно з патентом Великобританії 1,401,708 тверду складову каталізатору отримують взаємодією магній галогеніду, негалогенованої сполуки перехідного металу та алюміній галогеніду. Патен 7 86209 8 ти США 3,901,863 та 4,292,200 описують тверді Подальша проблема, котру спостерігали, поскладові каталізатору, отримані нанесенням негаходить від залишкового злипання деяких поліетилогенованої сполуки магнію, негалогенованої споленів, особливо лінійних поліетиленів низької гуслуки перехідного металу та алюміній галогеніду, тини (LLDPE), і стосується транспортування, зчеплених один з одним. Цей отриманий продукт є збереження та подальшої обробки цих матеріалів змішаним хлоридом, чия кристалічна структура у формі гранул, завдяки можливому утворенню має дефекти решітки, придатні як активні центри глиб та грудок, а у формі плівки, завдяки труднополімеризації етилену та альфа-олефінів. щам роз'єднання та розвертання бобін плівки. Патент США 4,843,049 та заявка на ЄвропейОсобливо важливі перепони зустрічаються, ський патент ЕР-243,327 описують тверду складопри застосуванні вищеназваного способу виготовву каталізатору, що містить титан, магній, алюмілення в газовій фазі таких лінійних поліетиленів, ній, хлор та алкоксильні групи, високо активні при які мають густину, що дорівнює або нижче (спів)полімеризації етилену при низьких тисках та 0,915г/мл, особливо між 0,900 та 0,912г/мл, котрі температурі суспендуванням, а відповідно, при широко застосовують в галузі плівок. У цьому вивисокому тиску та температурі у резервуарі або падку, фактично є не тільки збільшення проблем, трубчастому реакторі. Ці тверді складові звичайно які стосуються залишкового злипання грануляту, отримують розпилювальною сушкою розчину магкотрий має тенденцію до деформації та утворення ній хлориду в етанолі для отримання активної осгрудок, що робить транспортування, збереження нови, котра реагує послідовно з титан тетрата подальші операції обробки матеріалів важкими алкоксидом або з титан терахлоридом та алкілазавдяки можливому утворенню грудок, або, як налюміній хлоридом, відповідно. слідок, труднощів у роз'єднанні та розвертанні Стаття, видана в "Polymer" vol. 34(16), 1993, бобін плівки, але етап полімеризації сам відбуваpages 3514-3519, показує дію додавання певних ється з деякими труднощами і він є практично некількостей протоновмісних сполук до співкаталізаможливим у промисловому масштабі при густині тору, що складається з триалкілалюмінію, в утвонижче 0,910, завдяки підвищенню маси псевдозріренні твердих каталізаторів полімеризації, на осдженого шару до його можливого руйнування. Із нові Ті та Hf, закріплених магній хлоридом. цієї причини виготовлення такого LLDPE, що має Зменшення активності звичайно спостерігають густину нижче 0,915 (також відомого як VLDPE), разом із підвищенням молекулярної маси отримаголовним чином, досягають із суспензією, розчиного полімеру. ном або способом високого тиску, у якому, однак, Також в рівні техніки відомі каталізатори, у ще є перепони, які стосуються застосування рідкояких сполуку перехідного металу закріплено на го середовища, яке діє як розріджувач. твердому носії органічної або неорганічної прироСпосіб та каталізатор, здатні до продукування ди, як варіант, фізично та/або хімічно обробленого поліетиленів у діапазоні низької або дуже низької для отримання придатної морфології. Прикладами густини, що мають такі властивості, які дозволяцих твердих носіїв є кисневмісні сполуки двовалеють застосовувати спосіб в газовій фазі, безсумнінтних металів (як-то оксиди, оксигеновані та карвно будуть становити значне вдосконалення. Це боксиловані неорганічні солі), або гідроксихлориди буде також дуже бажаним для досягнення високої або хлориди двовалентних металів, особливо мапродуктивності способу, підвищення об'ємів прогній хлорид. дукту та зменшення кількості залишкових забрудТверді складові каталізатору, отримані активунень каталізатору. ванням комплексу алюміній галогеніду, що містить Тепер знайдено можливість отримання твермагній, титан, галоген, алкоксигрупи та донор еледих складових каталізатору Циглера-Натта на ноктрону, є особливо відомими в рівні техніки. Цей сії, отриманому з магній хлориду, розчиненого у різновид комплексу можна осаджувати на носії, полярній сполуці, за допомогою простого та зручособливо на пористому носії, та потім активувати, ного способу, котрий дозволяє отримання каталіщо дає тверді складові каталізатору котрі є особзаторів з удосконаленою каталітичною активністю ливо придатними для полімеризації або співполіта селективністю для отримання співполімеру меризації етилену в газовій фазі. Відомий рівень етилену, який має чудові реологічні й механічні техніки описано та ілюстровано в патентах США властивості та дуже знижене залишкове злипання, 4,293,673, США 4,302,565, США 4,302,566, США навіть після довгого часу зберігання при темпера4,303,771, США 4,354,009, США 4,359,561, США турах до 50°С. Зокрема, знайдено, що значно ме4,370,456, США 4,379,758, США 4,383,095 та США нше злипання отримано для лінійних поліетиленів, 5,290,745. які мають густину рівну або меншу 0,950г/мл, а Навіть, якщо ці способи та каталізатори докрім того, зроблено можливим отримання газофазволяють отримання поліетиленів у формі гранул зним способом поліетиленів із такими низькими із гарною промисловою продуктивністю завдяки густинами, як 0,900-0,915г/мл. полімеризації, проведеної в газовій фазі, не довеУ відповідності із цим заявлений винахід стодено, що вони є повністю відповідними, оскільки сується твердої складової каталізатору турбують реологічні властивості часточок, обумо(спів)полімеризації етилену, що містить титан, мавлені присутністю високодисперних продуктів, лагній, хлор, органічну кисневмісну протоновмісну мкістю гранул та деяким залишковим злипанням, сполуку Dp та нейтральну електронодонорну апрокотре приводить до утворення зон коагуляції. Крім тонну сполуку D, у наступних молярних діапазотого, бажано подальше покращення продуктивнонах: сті цього способу в показниках кількості полімеру, Mg/Ті=1,0-50; D/Ti=1,0-15; СІ/Ті=6,0-100; отриманого на одиницю маси каталізатору. Dp/D=0,05-3. 9 86209 10 Названу тверду складову переважно можна Титан може бути присутнім у твердій складовій отримувати за допомогою способу, котрий ствоу ступені окиснення +3 або +4, або також як суміш рює другий об'єкт винаходу, що містить підряд сполук у двох ступенях окиснення. Ступінь окиснаступні етапи: нення звичайно залежить від застосованого спо(a) утворення суміші та розчинення в названій собу отримання. електронодонорній апротонній сполуці D магній Згідно з переважним втіленням від 10 до 90%, хлориду та сполуки титану, що має формулу (І): переважно від 20 до 70мас.% твердої складової Tiv(OR3)aX(v-a) (I) може складатися з названої інертної твердої речоде кожний R представляє такий вуглеводневий вини ІТР, інший відсоток - каталітично активна або ацильний радикал, який має 1-15 атомів карчастина. Інертну тверду речовину можна легко бону, включати в бажаних співвідношеннях у тверду кожний X вибрано із групи: хлор, бром або складову уведенням на етапі (а) названого спосойод; бу отримання. ν дорівнює 3 або 4, та представляє ступінь Апротонна електронодонорна сполука D може окиснення титану, бути будь-якою органічною сполукою, рідкою в а дорівнює числу від 0 до ν, з молярним співумовах способу на етапі (а), що має здатність до відношенням між магнієм та титаном у діапазоні координації, завдяки присутності гетероатома, 1/1-50/1; вибраного з неметалічних сполук груп 15 та 16, (b) часткове відокремлення сполуки D від напереважно такої органічної сполуки, що має від 3 званої суміші, отриманої на етапі (а) до отримання до 20 атомів карбону, переважно від 4 до 10, бізалишку, твердого при кімнатній температурі, де льше переважно такої, що містить принаймні один співвідношення D/Ti складає 1,5-40, атом оксигену, зв'язаний з атомом карбону. Спо(c) утворення суспензії названого твердого залуки D представляють аліфатичні або ароматичні, лишку в інертному рідкому середовищі, переважно лінійні або циклічні групи кетонів, етерів, естерів, вуглеводневому, амінів, амідів, тіоетерів та ксантогенатів. Етери, (d) додавання до названої суспензії органічної кетони та естери, особливо циклічні етери, є перекисневмісної протоновмісної Dp, у такій кількості, важними. Типовими прикладами є дибутилетер, щоб діапазон молярного співвідношення Dp/D був дигексилетер, метил етил кетон, діізобутилкетон, у діапазоні 0,1-1,2, переважно - 0,2-1,2, та утритетрагідрофуран, діоксан, етилацетат, бутиролакмання суміші до утворення бажаної твердої склатон або їхня суміш. дової каталізатору. Протоновмісна органічна кисневмісна сполука Згідно з переважним втіленням інертну тверду Dp згідно із заявленим винаходом є сполукою, здаречовину ІТР також додають до розчину в (а) у тною до виділення протона кислоти в умовах сетакій придатній гранульованій формі, яка має фунредовища з високою основністю, наприклад, спокцію носія та/або сприяє виготовленню бажаної лука з рКа≤16. Переважно Dp вибрано з таких морфології у твердій складовій заявленого винасполук, що мають наступну формулу (II): ходу. R-(A)m-OH (ll), Згідно із заявленим винаходом тверда складе: дова дозволяє отримання каталізаторів із дуже R - аліфатичний, циклоаліфатичний або аровисокою активністю, але, головним чином, селекматичний радикал, як варіант, флуорований, який тивністю стосовно утворення полімерів етилену та містить 1-30 атомів карбону, співполімерів із морфологією, розподілом молекуА вибрано з таких двовалентних груп, які малярної маси та можливим співмономером у ланють формулу CR1R2, CO, SCO та SO, переважно цюгу, що має результатом комплекс із комбінацією CO або CR1R2, де кожне R1 та R2 незалежно - гіддуже бажаних властивостей, як-то: чудова реолороген або така аліфатична або ароматична група, гія, із здатністю до зсуву згідно з ASTM D1238-01, що має 1-10 атомів карбону, більше переважно вищою ніж 20, та переважно - у діапазоні 25-40; CO, висока механічна стійкість, розривна стійкість, роm=0 або 1. зривна міцність, перфораційна стійкість; низьке Зокрема, названу Dp вибрано із групи: спирти залишкове злипання плівки. Із цією метою названу та органічні кислоти, аліфатичні або ароматичні, тверду складову треба активувати контактом та переважно такі аліфатичні спирти, що мають від 2 реакцією з алкілами алюмінію в один або більше до 10 атомів карбону. Типовими прикладами приетапів перед отриманням можливості утворення датних для цієї мети сполук є: етиловий спирт, бажаного каталізатору полімеризації. бутиловий спирт, гексиловий спирт, ізобутиловий Звичайно, згідно із представленою патентною спирт, аміловий спирт, бензиловий спирт, фенол, заявкою, будь-яке посилання на елементи, радифенілбутиловий спирт, дециловий спирт, неопенкали, замісники, сполуки або їхні частини, охоплені тиловий спирт, циклогексиловий спирт, етиленглігрупою, також охоплює посилання на будь-яку суколь, пропіленгліколь, діетиленгліколь, монометиміш елементів групи один з одним. ловий етер діетиленгліколю, оцтова кислота, Названу тверду складову переважно охаракпропіонова кислот, бензойна кислот, гексанова теризовано наступними молярними співвідношенкислота, 2-етил гексанова кислота, універсальна нями складових: Mg/Ті=1,5-10; D/Ti=3,0-8,0 кислота (суміш кислот), фенілмасляна кислота, СІ/Ti=10-25; Dp/D=0,1-2,0. адипінова кислота, монометиловий естер бурштиНавіть більш переважно названі співвідношеннової кислоти або їх суміші. ня Dp/D знаходяться в діапазоні 0,2-1,0. Спосіб отримання названої твердої складової каталізатору складається з першого етапу (а), у 11 86209 12 якому суміш сполуки титану формули (І) та магній леводнем, звичайно до об'ємного співвідношення дихлориду отримують в рідині, що містить елект1/1. ронодонорну сполуку D. Молярне співвідношення Етап (а) зручно проводити, тримаючи вищеміж магнієм та титаном є по суті таким самим, як у згадану утворену суміш при температурі в діапабажаній твердій складовій, тобто в діапазоні 1,0зоні від кімнатної температури до точки кипіння 50. Донорну сполуку D уводять в суміш у кількості донорної сполуки D, звичайно від 50 до 120°С, принаймні достатній для розчинення більшості протягом часу від кількох хвилин до 24 годин для вищезгаданих сполук на етапі (а). Звичайно крарозчинення максимально можливої кількості нащим є розчинення принаймні 50% названих спозваних сполук Ті та Мg. лук, більше переважно принаймні 80%, і ще більш Згідно з особливо переважним аспектом заявпереважним є уведення в розчин усієї кількості леного винаходу суміш, отримана в кінці етапу (а), магній хлориду. Переважним є застосування мотакож може містити в суспензії кількість інертної лярних співвідношень D/Ті у діапазоні 5-100, більтвердої речовини ІТР у формі гранул, котрі можуть ше переважним -10-50. мати різні функції, як-то, наприклад, покращення Сполуку титану формули (І), застосовану для механічної властивості гранул каталізатору, закріотримання заявленої придатної твердої складової плення каталітичної твердої для збільшення ефеккаталізатору, вибирають так, щоб вона була притивно доступної каталітичної поверхні, або вона наймні частково розчиненою в електронодонорній може діяти як згущувач у подальшому етапі (b) сполуці D в умовах способу, прийнятих у етапі (а). для отримання каталітичної твердої речовини. Групу R3 переважно вибрано з таких груп аліфатиІнертними твердими речовинами, придатними для чних алкілів або ацилів, які мають від 2 до 15, біцієї мети, є деякі полімери в гранулах або у формі льше переважно від 3 до 10 атомів карбону. Перепорошку, як-то полістирол або поліестер, можливо важно X-хлор. Придатними сполуками титану є модифіковані способом, відомим у рівні техніки. хлориди та броміди, наприклад, ТіСl4, ТіСІ3, ТіВr4, Неорганічну суху речовину, як-то природний або та титан алкоголяти або карбоксилати. Прикладасинтетичний діоксид силіцію, переважно застосоми тетра-алкоголятів титану, придатних для цієї вують у різних його різновидах, також застосовумети є титан тетра-н-пропілат, титан тетра-нють комерційно придатні діоксид титану, алюмобутилат, титан тетра-ізо-пропілат та тетра-ізосилікати, кальцій карбонат, магній хлорид (по суті бутилат. Прикладами карбоксилатів є титан тетрав нерозчинній формі) або їхні комбінації. Названа бутират, титан тетра-гексаноат, титан версатат та суха інертна тверда речовина ІТР переважно є у змішані сполуки як-то титан дихлорид дигексаноат формі гранул із середнім розміром гранул 10мкмабо титан трихлорид ацетат. 300мкм та вузьким розподілом за розміром. ТипоТитан трихлорид є твердою сполукою, менш вим діоксидом силіцію, придатним для цієї мети є розчинною в донорній сполуці D у порівнянні з мікросфероїдальний діоксид силіцію (розмір 20ТіСl4, але знайдено, що він усе ж є придатним для 100мкм), що має питому площу поверхні BET у утворення бажаної твердої складової, навіть, якщо діапазоні від 150 до 400м2/г, загальну пористість, він не повністю розчинений на етапі (а). що дорівнює або вище 80%, та середній радіус Магній хлорид, уведений на етапі (а) може бупор - 50-200А. ти в будь-якій кристалічній, аморфній або змішаній Кількість інертної твердої речовини, доданої формі. Переважно застосовують безводний магній до суміші в (а) звичайно вибирають звичайні ексхлорид. Аморфний або напіваморфний МgСІ2 моперти на базі ролі інертної твердої речовини в каже бути отриманим різними відомими способами, талізаторі або при його отриманні. Такі кількості наприклад, розпилювальною сушкою із розчинів у легко застосовували як для кінцевого отримання спирті, наприклад, етиловому або бутиловому вмісту інертного продукту в діапазоні від 10 до спирті. Таким чином, отриманий магній хлорид 90%, переважно від 20 до 70мас.% відносно загаможе містити залишкову кількість спирту, звичайно льної маси твердої складової. Зокрема, якщо увеменшу ніж 5мас.%, та швидше розчинятися в додено інертну тверду речовину, головним чином, як норній D. згущувач, переважною є така кількість, яка потрібЗгідно з конкретним втіленням магній хлорид, на для отримання кінцевого вмісту інертного проуведений на етапі (а) може частково утворюватися дукту 25-50мас.%. Якщо інертну тверду речовину на місці, на тому самому етапі (а), реакцією метазастосовано, головним чином, як носій, кількість у лічного магнію зі сполукою титану +4, переважно кінцевому продукті переважно змінюється від 40 титан тетрахлоридом, який відповідно відновлюдо 60мас.%. ється до Тi+3. У цьому випадку реакційну суміш Спосіб уведення інертної твердої речовини переважно фільтрують перед завершенням додаІТР у суміш на етапі (а) не є вирішальним. Тверду вання компонентів на етапі (а). Способи такого речовину можна додавати до донору D перед інтипу описано, наприклад, у вищезгаданому патенті шими сполуками або після їх розчинення та можСША 5,290,745. ливого фільтрування розчину. У переважному втіПослідовність додавання складових при отриленні інертну тверду речовину, особливо діоксид манні суміші на етапі (а) не є важливою. Сполуку силіцію, поміщають у суспензію у частині сполуки Ті та МдСІ2, як варіант, можна вводити в суміш у D та, як варіант, нагрівають кілька хвилин із переформі розчину в придатній сполуці D, котра може мішуванням перед додаванням до суміші, яка місне бути тою ж самою. Донорну сполуку D, якщо тить сполуки Ті та Мg та залишкову кількість D. потрібно, також можна змішувати з відмінною інерУ кінці етапу (а), отриману суміш на етапі (b) тною рідиною, як-то, наприклад, ароматичним вугвідокремлюють від більшості електронодонорної сполуки D для отримання бажаного молярного 13 86209 14 співвідношення D/Ti за допомогою будь-якого зі атом гідрогену з кислотними або слабкокислотниспособів рівня техніки, придатного для цієї мети, ми властивостями, яку розкрито вище, додають до наприклад, осадженням додаванням надлишку суспензії, отриманої у названому етапі (с). Названу вуглеводневої сполуки, як-то гексану або гептану, сполуку Dp додають до електронодонорної сполуки або випарюванням. У кінці отримують осад у тверв молярних співвідношеннях від 0,1 до 1,2, передому вигляді або у консистенції пасти. важно від 0,2 до 1,2, навіть більше переважно від Для цієї мети можна застосовувати будь-яку 0,3 до 0,7. техніку випарювання, як-то флеш-випарювання, Органічна кисневмісна протоновмісна сполука дистиляцію, загальновживане випарювання, розDp реагує із присутньою в суспензії твердою речопилювальну сушку, останнє - переважне. У втіленвиною, частково заміщуючи донор D, до досягненні випарювання за допомогою розпилювальної ня рівноваги, тобто до постійного співвідношення сушки полягає у нагріванні суміші (розчину або Dp/D у рідині. Сполуку Dp переважно додають у суспензії) до температури близької до точки кипінмолярній кількості, рівній або меншій кількості D, ня та розпиленням через сопло в робочу камеру, ефективно зв'язаного із твердим продуктом, отриде тиск нижче атмосферного, або в котрій циркуманим на етапі (с), або в будь-якому випадку із лює інертний газ. Таким способом отримують гратвердим попередником. Реакцію зручно проводити нули, які мають бажаний розмір, звичайно з діаменагріванням суміші до 40-100°С, більше переважтром у діапазоні приблизно 10-200мкм. но до - 60-80°С, протягом 5 хвилин - 5 годин. РеаУ твердій речовині, отриманій у кінці названого кція звичайно досягає рівноваги менше ніж за 60 етапу (b), по суті увесь титан адсорбується та фіхвилин. зично розподіляється на магній хлориді. У переважному втіленні протоновмісну сполуУ подальшому етапі (с), залишок з етапу (b) ку Dp додають до суспензії при кімнатній темперадодають до інертної рідини, у якій тверда частина турі, і потім суспензію нагрівають із перемішуванпо суті є нерозчинною. Придатними інертними ріням до бажаної температури протягом 20-40 динами звичайно є вуглеводні, як варіант, галогехвилин. новані, наприклад, флуоровані, зокрема аліфатичНазвана тверда складова каталізатору перені, циклічні або лінійні вуглеводні як-то гексан, важно складається з принаймні 90мас.%, більше циклогексан, гептан, декан, тощо. переважно принаймні 95мас.% названих складоЯкщо інертну рідину вводити на етапі (а), її вих Ті, Мg, СІ, D, Dp та як варіант, інертної твердої можна випарювати разом зі сполукою D, або, осоречовини. Якщо сполуки титану та магнію, уведені бливо якщо вона кипить при вищій температурі ніж на етапі (а), є по суті хлоридами, отримана тверда D, її можна частково залишати в суміші із твердим складова навіть більш переважно по суті складазалишком, таким чином, безпосередньо утворююється з названих складових. Якщо, з іншого боку, чи суспензію, отриману в кінці етапу (с). Кількість на етапі (а) принаймні частково застосовують каррідини на етапі (с) не є критичною, але зручно, боксилати або алкоголяти, кисневмісна протоновколи співвідношення тверде/рідке складає 10місна сполука Dp у кінцевому продукті може також 100г/л. представляти суміш сполук, відмінних від сполук Знайдено, що донорна сполука D залишається формули (II), уведених на етапі (d), завдяки обміну стабільно зв'язаною з вищезгаданим твердим зана названі карбоксилати або алкоголяти. Однак, у лишком при звичайних температурних умовах, та будь-якому випадку сприятливий вплив, завдяки не видаляється в значній кількості промиванням присутності названої органічної кисневмісної проінертною рідиною, яку застосовано для суспензії тоновмісної сполуки, у цілому не змінюється. на етапі (с). Усі вищенаведені способи отримання твердої Згідно з конкретним аспектом заявленого вискладової каталізатору зручно проводити у контнаходу, твердий залишок, отриманий на вищезгарольованій та інертній атмосфері, наприклад, азоданому етапі (b), або також суспензію в інертній ту або аргону, залежно від чутливості алкілалюмірідині етапу (с), можна отримувати як описано в нію та твердої складової каталізатору до повітря патентах США 4,302,566, США 4,354,009 або США та вологості. 5,290,745, чий уміст охоплено тут посиланнями, Кількість титану у твердій складовій заявленозокрема, відносно отримання так званого "поперего винаходу переважно не перевершує 10мас.%, а днику". більш переважними діапазонами є 1-5мас.%. Вміст Таким чином, тверду складову згідно із заявтитану вище 10мас.% не надає будь-як подальших леним винаходом також можна отримувати модипереваг у показниках каталітичної активності, мофікуванням у послідовності названого етапу (d) жливо завдяки тому, що додатковий титан є приабо названих етапів (с) та (d) попереднику твердосутнім у твердій речовині в неактивній формі або є го каталізатору, що містить титан, магній, хлор, неактивним щодо участі в полімеризації олефіну. апротонну електронодонорну сполуку D та, як ваОтриману таким чином тверду складову катаріант, інертну тверду речовину ІТР, компоненти лізатору можна виділяти з рідини за допомогою якої є в наступних молярних співвідношеннях: відомих способів відокремлення рідина/твердий Mg/Ті=1-50; D/Ti=2,0-20; Сl/Ті=6-100; переважно матеріал, придатних для цієї мети, як-то декантаМg/Ti=1,5-10; D/Ti=4,0-12; СІ/Ті=10-30; а кількість ції, фільтрування, центрифугування або їхній комназваної інертної твердої речовини І є у діапазоні бінації, за виключенням випарювання розчиннику. 0-95%, переважно - 20-60мас.%, відносно загальПотім її промивають вуглеводневим розчинником ної маси попереднику. та, як варіант, висушують, або втримують у суНа етапі (d) способу заявленого винаходу проспензії в названому розчиннику. тоновмісну сполуку Dp, яка містить принаймні один 15 86209 16 Таким чином отримана тверда складова катащо всі молярні співвідношення AI/(D+Dp) складалізатору утворює чудовий каталізатор для ють 0,1-1,3, переважно - 0,4-1,1. Тверду складову (спів)полімеризації α-олефінів сумісно із придатзвичайно не виділяють між першим та другим етаним активатором та/або співкаталізатором, що пом. Також у кінці активації краще залишати актискладається з алкілованої металоорганічної сповну складову в суспензії в рідкому реакційному луки алюмінію, переважно алкілалюмінію або гасередовищі, яке можливо містить алкілалюміній логеніду алкілалюмінію. або алкілалюміній галогенід, який не прореагував. Зокрема, у переважному втіленні заявленого В іншому переважному аспекті в названому винаходу названу тверду складову спочатку актипершому етапі співвідношення AIR3/(D+Dp) склавують контактом та реакцією із придатною кількісдає 0,1-0,4 та в другому етапі співвідношення тю алкілалюмінію або хлориду алкілалюмінію, а AlR2CI/(D+Dp) складає 0,2-0,7. потім активна тверда складова утворює кінцевий Активна складова каталізатору, отримана викаталізатор контактом та реакцією із придатною щевказаним способом, містить відносно загальної кількістю триалкілалюмінію. кількості титану принаймні 20% титану у відновлеЗгідно із цим переважним втіленням тверда ній формі (ступінь окиснення +3). Титан у відновскладова контактує та реагує в придатному інертленій формі переважно складає принаймні 50% ному рідкому середовищі з алкілалюмінієм або загального титану, більш переважно - 80%. Кільхлоридом алкілалюмінію загальної формули (III) кість титану +3 звичайно підвищується з підвиAIR'nX(3-n) (lll) щенням кількості алкілалюмінію формули (III), який де: R' - лінійний або розгалужений алкільний прореагував із твердою складовою, та її таким радикал, який містить 1-20 атомів карбону, X вибчином можна регулювати на основі досвіду спецірано з Η та СІ, переважно - СІ, а "n" - число в діааліста в рівні техніки. пазоні 1-3, переважно 2-3; Тверда складова в активованій та неактивовау такій кількості, що співвідношення AI/(D+Dp) ній формі здатна утворювати каталізатор для складає 0,1-1,5, переважно 0,2-1,3, найбільш пе(спів)полімеризацiї α-олефінів, конкретно етилену, реважно 0,3-1,0. контактом та реакцією з придатним співкаталізаВідомі алкілалюміній хлориди формули (III) тором. широко застосовують для полімеризації олефінів. Придатні співкаталізатори, котрі можна застоПереважно сполуки алкілалюміній хлоридів мають совувати в комбінації з активованою твердою формулу (III), де R1 - лінійний або розгалужений складовою, яку описано вище, звичайно застосоаліфатичний радикал, який має 2-8 атомів карбовують у рівні техніки для отримання каталізаторів ну. Типовими прикладами цих сполук є етилалюЦиглера-Натта, особливо тих, які містять сполуку міній дихлорид, діетилалюміній хлорид, етилалюгідрокарбіл-метал, де метал вибрано з АІ, Ga, Mg, міній сесквіхпорид, ізобутилалюміній дихлорид, Zn та Li переважно алюмінію, більше переважно діоктилалюміній хлорид. Алкілалюміній хлориди, триалкілалюмінію, що містять 1-10, навіть більше які мають нецілі величини "n", можна отримувати переважно 1-5 атомів карбону в кожній алкіл групі. згідно зі способами, відомими в рівні техніки, зміСеред них особливо переважними є триметилашуванням у придатних співвідношеннях хлориду люміній, триетилалюміній, три-н-бутилалюміній, алюмінію та триалкілалюмінію та/або відповідних триізобутипалюміній. змішаних хлоридів, що мають "n"=1 та 2. У каталізаторів заявленого винаходу молярне Алкілюмінієві сполуки, охоплені названою фоспіввідношення між металом (у співкаталізаторі) та рмулою (III), є відомими також, багато з них є протитаном (у твердій складовій каталізатору) звидуктами, наявними у продажу. Типовими приклачайно є у діапазоні 10:1-500:1 та переважно - 50:1дами цих сполук алкілалюмінію є 200:1 залежно від конкретної прийнятої системи триалкілалюміній, як-то триметилалюміній, триеполімеризації та параметрів способу. Якщо тверду тилалюміній, триізобутилалюміній, трибутилалюскладову не активовано, краще застосовувати міній, тригексилалюміній, триоктилалюміній, та співвідношення метал/Ті принаймні 100-400, тоді алкілалюміній гідриди, як-то діетилалюміній гідрид, як активовану складову переважно обробляють дибутилалюміній гідрид, діоктилалюміній гідрид, при молярному співвідношенні метал/Ті у діапазоні бутилалюміній дигідрид. 50:1-200:1. Металоорганічну сполуку алюмінію формули Згідно з відомими способами названий каталі(III) можна додавати при кімнатній температурі як затор створюють контактом між твердою складотаку, або у формі розчину в інертному органічному вою та співкаталізатором, реагуванням компоненрозчиннику, вибраному з рідких вуглеводнів, натів як таких або в придатному рідкому середовищі, приклад, гексану, гептану, толуолу, або також у звичайно вуглеводневому, переважно такому, у формі, закріпленій на інертній твердій речовині, якому отримували активовану тверду складову, подібній вищеназваній твердій речовині ІТР. для того щоб уникнути відокремлення суспензії від Згідно з переважним аспектом заявленого вирідини. Концентрацію співкаталізатору в рідкому находу, особливо для подальшого застосування у середовищі вибирають на основі звичайної праквиготовленні LLDPE, фазу активації названої тветики та звичайно в діапазоні 0,1-1,0моль/л. Темпердої складової можна ефективно провести в два ратура отримання каталізатору не є особливо неетапи із двома різними металоорганічними сполуобхідною й переважно є в діапазоні від 0°С до ками АІ формули (III). У першому етапі вона реагує робочої температури каталізатору в способі поліз триалкілалюмінієм (n=3 у формулі (llІ)), тоді як на меризації, тобто до температури 120°С та навіть другому етапі вона реагує з діалкілалюміній хловище. ридом (n=2, X=СІ, у формулі (III)), у такій кількості, 17 86209 18 Утворення каталізатору звичайно є дуже швиПотік мономерів, що подають, до котрого додким уже при кімнатній температурі. Контакт між дають рециркулюючі гази в 30-50 разів більшого складовими звичайно вибирають від 5 секунд до об'єму, спрямовують на дно реактора через роз30 хвилин залежно від температури перед початподільну решітку для підтримання рівномірного ком полімеризації'. Згідно з вимогами функціонупотоку, з ефективним перемішуванням при утвовання каталізатор можна утворювати на місці в ренні суспендованого шару каталізатору та поліполімеризаційному реакторі, або подавати до реамерної сипучої речовини. Частина названого потоктору після попереднього формування в придатній ку, або вторинний потік є переважно у вигляді апаратурі. Зокрема, у випадку полімеризації в гарідини з функцією охолодження, можливо за дозовій фазі, особливо технікою псевдозрідженого помогою присутності низькокиплячої інертної рідишару, переважним є надавати активовану тверду ни, наприклад, гексану, який підтримує бажану складову до реактору окремо від розчину співкатемпературу в псевдозрідженому шарі. талізатору, утворюючи каталізатор безпосередньо Каталізатор переважно утворюють на місці в середовищі полімеризації. У цьому випадку час уведенням потоком інертного газу в псевдозріджеконтакту визначається умовами способу псевдозний шар активної твердої складової в суспензії та рідженого шару та є в діапазоні від кількох секунд співкаталізатору, де він контактує з мономерами, до приблизно однієї хвилини. що підходять із дна реактора. Частинка полімеру Неактивну тверду складову можна також заприєднує до себе каталізатор та росте до бажаних стосовувати для отримання каталізаторів полімерозмірів контактом із мономерами в газовій фазі ризації за допомогою контакту та реакції із придапсевдозрідженого шару. тною кількістю співкаталізатору або Водень або інші відомі сполуки, придатні як триалкілалюмінію, як обумовлено вище. У цьому засоби ланцюгового переносу, також можна інколи випадку активація має місце одночасно з утворенвводити в потік каталізатору на придатній висоті ням каталізатору при застосуванні того ж самого реактору для того, щоб регулювати середню моалкілалюмінію, але в практиці знайдено, що каталекулярну масу до бажаної величини. Крім того, лізатор із тими самими властивостями, як каталізгідно із застосуванням техніки газофазової полізатор, отриманий у два окреме етапи, як описано меризації в газовій суміші також є присутнім інертвище, отримують не обов'язково, навіть, якщо заний газ, звичайно азот, у кількості 30% об'єму. стосовано однакові складові. Знайдено, що каталіТаким чином, отриманий полімер безперервно затор полімеризації, отриманий без етапу проміжвидаляють із нижньої зони псевдозрідженого шару ної активації, котра представляє об'єкт заявленого та передають до зворотної секції. Каталізатор девинаходу, є особливо придатним для способів зактивують та залишкові гази відокремлюють від полімеризації в суспензії. полімеру за допомогою потоку газу в придатній Подальший об'єкт заявленого винаходу стосуфлеш-колонці. Більшість газу, що не прореагував, ється способу (спів)полімеризації етилену, тобто піднімається до секції реактору вище псевдозріполімеризації етилену, що дає лінійний поліетидженого шару та потім його перекачують у комплен, та співполімеризації етилену із пропіленом ресор та повертають до реактору як рецикльоваабо іншими α-олефінами, переважно такими, що ний продукт. мають від 4 до 10 атомів карбону, котрий полягає у Згідно з тим, що описано вище, каталізатор реакції етилену та як варіант принаймні одного αзгідно із заявленим винаходом можна застосовуолефіну, у придатних умовах полімеризаці, перевати із чудовим результатами в звичайному проважно у газовій фазі, у присутності вищезгаданого мисловому способі полімеризації етилену, що дає каталізатору згідно Із заявленим винаходом. Кільлінійний поліетилен, а в співполімеризації етилену кість каталізатору звичайно вибирає спеціаліст із пропіленом або вищими α-олефінами, переваждля того, щоб контролювати температуру процесу, но такими, які мають 4-10 атомів карбону, дає тобто так, щоб полімеризація не була занадто експівполімери, які мають різні властивості відносно зотермічною та не викликала розм'якшення та конкретних умов полімеризації та кількості та струплавлення гранул полімеру. Кількість каталізатору, ктури самих α-олефінів. Лінійні поліетилени можна уведеного в реактор, переважно вибирають такою, отримувати, наприклад, з густиною в діапазоні щоб концентрація титану змінювалась в діапазоні 0,890-0,970г/см3, переважно 0,900-0,950г/см3, та із 1-5млн-1 відносно маси затверділого продукту. середньою молекулярною масою Mw у діапазоні Типові та необмежені приклади умов способу 20000-500000. Переважно α-олефіни, застосовані полімеризації в газовій фазі, придатних для застоу співполімеризації етилену для виготовлення лісування каталізатору згідно із заявленим винахонійного поліетилену низької або середньої густини дом, описано з посиланням на різні каталізатори, у (відомі у скороченнях VLDPE або LLDPE), предпатентах, указаних вище, зокрема, США 4,302,566 ставляють 1-бутен, 1-гексен та 1-октен. Молярне та США 4,293,673. співвідношення α-олефін/етилен вибирають, коли Спосіб полімеризації в газовій фазі згідно із визначено усі інші умови, на основі бажаного заявленим винаходом легко проводити згідно з складу співмономеру у співполімері, та звичайно відомою технікою псевдозрідженого шару, спрямуу діапазоні 0,005-2,0, переважно - 0,1-1,0, більш ванням газового потоку мономеру(ів) у контакт із переважно - 0,1-0,4. достатньою кількістю каталізатору заявленого виТаким чином отримані (спів)полімери етилену находу, при температурі в діапазоні 70-115°С, замають чудові механічні та реологічні властивості, лежно від густини отриманого (спів)полімеру (звипорівняні або навіть вищі ніж у найкращих комерчайно для LLDPE - у діапазоні 0,90-0,95), та при ційних поліетиленів, що мають подібний склад та тиску - у діапазоні 500-1000кПа. густину, але мають значно менше злипання, вира 19 86209 20 жене як здатність до злипання, звичайно меншу Показник плинності розплаву 260сН, переважно - у діапазоні 130-200сН, тоді як Показник плинності розплаву (MFI), співвіднеполіетилени, отримані подібним способом, але в сений із середньою молекулярною масою полімеприсутності традиційних каталізаторів, отриманих ру, визначено згідно зі стандартною технікою із твердих складових, які містять тільки один тип ASTM-D1238 Е. Означений MR вимірюють для електронодонорної сполуки, мають величини здамаси 2,16кг при 190°С і представляють як масу у тності до злипання вищі 300сН. грамах полімеру, розплавленого за 10 хвилин (г/10 Згідно з конкретним втіленням заявленого вихвилин). находу названий спосіб співполімеризації етилену Здатність до зсуву, (SS) можна застосовувати переважно для продукуванРозраховано як співвідношення між MFI при ня лінійного поліетилену, який має густину від ни2,16кг та MFI при 21,6кг, які визначено згідно з визької до надмірно низької, тобто нижче 0,915г/мл, щезгаданою стандартною технікою. Цей параметр, переважно в діапазоні 0,900-0,915г/мл, більше як відомо, корелює з розподілом молекулярної переважно 0,905-0,915г/мл, полімеризацією в гамаси. зовій фазі газової суміші, яка охоплює етилен та Густина принаймні один альфа-олефін, який має від 4 до Визначено згідно зі способом ASTM D1505-98. 10 атомів карбону, у присутності каталізатору поЗалишкове злипання лімеризації заявленого винаходу. Переважно поВизначено як і вимір здатності до злипання лімеризацію проводять при температурі в діапазозгідно зі способом ASTM D5458-95. ні 70-95°С залежно від густини отриманого Ударна в'язкість (спів)полімеру та при тиску в діапазоні 300Визначено способом ASTM D1709-01 (Спосіб 3000кПа, більш переважно - 500-1000кПа. Альфатестування В). олефінами, переважно застосованими для виготоСтійкість до перфорації влення лінійного поліетилену низької або дуже Визначено способом ASTM D5748-95 низької густини (позначені як LLDPE та VLDPE), є Елмендорфа 1-бутен, 1-гексен, 1-октен та суміші названих співВизначено згідно зі способом ASTM D1922-00 мономерів, наприклад, 1-гексену/1-бутену в моляРеагенти та матеріали рному співвідношення 2/1. У деяких випадках таНаступні реагенти та матеріали зокрема, закож придатним реагентом може бути поліпропілен стосовували зокрема, у практичних втіленнях об'єу молярних співвідношеннях відносно етилену в кту наступних прикладів. Крім обумовлених застодіапазоні 0,1-0,3. Молярне співвідношення альфасовували продукти, отримані від постачальника. олефін/етилен вибирає технічний спеціаліст, коли Магній хлорид ALDRICH (MgCI2, порошок, чисвибрано усі інші умови, для того щоб отримати в тота >99,9%); титан трихлорид ALDRICH (ТіСІ3 чистота >99,99%), 2-етил-гексанова кислота (чискінці частку бажаного співмономеру в співполімері тота 99,00%) виготовлено BASF; 1-бутанол переважно в діапазоні 0,1-0,80, більш переважно ALDRICH (чистота 99,8%); Тетрагідрофуран (ТГФ) 0,1-0,4. Для того, щоб досягти найкращих перетALDRICH (чистота 99,9%); Діетилалюміній монохворень таким чином отриманого поліетилену, лорид (DEAC) (чистота 99,90%); Три-нзнайдено, що зручно застосовувати співвідношенгексилалюміній (чистота 99,90%), Триетилалюміній ня альфа-олефін/етилен, котрі підвищуються (у (чистота 99,90%), Три метилалюміній (чистота вищезгаданих діапазонах) з підвищенням молеку99,90%) - продукти CROMPTON; н-гептан виготовлярної маси співполімеру. лено Synthesis-(PR) під найменуванням SYNTSOL Згідно із цим втіленням отримано лінійний поLP 7, очищено пропусканням через молекулярні ліетилен, який має густину менше 0,915г/мл, сересита. дню молекулярну масу Mw у діапазоні 20000Приклад 1 500000, та розподіл MWD (Mw/Mn) у діапазоні 2-7, 30мл суспензії гептану, що містить 1,0г тверпереважно 2,5-4. Ці співполімери етилену демондого попереднику у формі порошку, отриманого струють морфологію, розподіл молекулярної маси згідно зі способом, описаним у патенті США 5,2 та розподіл співмономеру в ланцюгу, як такі, що 90,745, чий уміст повністю охоплено тут посиландають у комплексі комбінацію дуже бажаних власнями, особливо приклад 1, параграфи (а) та (b) тивостей, як-то: чудову реологію з здатністю до отримання твердого попереднику технікою розпизсуву (коротко - звичайно SS) згідно з ASTM лювальної сушки, загружають в 200мл скляну поD1238-01 принаймні вищою ніж 20, а переважно в судину, оснащену механічною мішалкою та розмідіапазоні 25-40; високу механічну стійкість, розрищують в інертній атмосфері азоту. Попередник вну стійкість, розривну міцність, перфораційну складається з 660мг каталітично активної складостійкість; низьке залишкове злипання у плівці та вої, що містить 0,51ммоль Ті, 2,82ммоль Мg, формі гранул. Зокрема, знижене злипання дозво7,17ммоль СІ, 4,34ммоль тетрагідрофурану (ТГФ; ляє контроль газофазного способу таким чином, елекгронодонорної сполуки D) та 340мг діоксиду щоб уникнути будь-якого небажаного підвищення силіцію, який має наступні властивості: середній маси рідкого шару та ризику руйнування. діаметр 0,1 мікронів, пористість 0,25см3/г, площа Заявлений винахід у ряді його аспектів конкреповерхні за способом В.Е.Т. 25м2/г. тно ілюстровано наступними прикладами, котрі Подалі додають 70мл гептану разом з 0,2мл 1передбачають виключно ілюстративні цілі, та котрі бутанолу (2,19ммоль), та суспензію залишають із ніяким чином не обмежують рамок винаходу. перемішуванням на 20 хвилин при кімнатній темПРИКЛАДИ пературі. Температуру потім доводять до 70°С Застосовано наступні способи аналізу та ідентифікації 21 86209 22 протягом 25 хвилин, і суміш потім охолоджують відношенням ВuОН/ТГФ у твердому матеріалі, знов до кімнатної температури. рівним 0,291. Отримували суспензію, яка містить 1025 мг Приклад 6 твердої складової каталізатору, який містить наТверду складову, отриману як описано в попеступні компоненти: Ті 0,51ммоль; Мg 2,82ммоль; СІ редньому прикладі 5, активують, застосовуючи 7,17ммоль; діоксид силіцію 340мг; ТГФ 2,01ммоль; спосіб, подібний до вказаного в попередньому ВuОН 1,65ммоль із молярним співвідношенням прикладі 2. BuOH/ΤΓΦ у твердій речовині рівним 0,826. Це не 0,87мл 1Μ три-н-гексилалюмінію в гептані відокремлюють від рідини суспензії, але безпосе(0,87ммоль), розбавленому в подальших 10мл редньо піддають активації за допомогою обробки, гептану, співвідношення (ТНА/(BuOH+ΤΓΦ)=0,238), описаної в наступному прикладі. додавали до 100мл суспензії, отриманої в приклаПриклад 2 ді 5, яка містить 952мг твердої складової, уведеної Тверду складову, отриману в прикладі 1 у двох в скляну посудину під азотом. Суміш залишають подальших етапах активують за допомогою контапри перемішуванні при кімнатній температурі прокту та реакції із придатною кількістю алкілалюмітягом приблизно 60 хвилин та при тій самій темнію. пературі додають 2,17мл діетилалюміній хлориду 1,3мл 1Μ три-н-гексилалюмінію в гептані (ТНА; 1Μ у гептані (DBAC: 2,17ммоль; співвідношення 1,3ммоль), розбавленому в подальших приблизно DEAC/(BuOH+TГФ)=0,594), продовжуючи перемі10мл гептану, співвідношення шування протягом приблизно 60 хвилин. Отриму(ТНА/(ВuОН+ТГФ)=0,355), додавали до 100мл сують суспензію активованої твердої складової з спензії, отриманої у прикладі 1, яка містить 1000мг концентрацією титану 4,5ммоль/л, котру застосотвердої складової, уводили в скляну посудину під вують як таку в реакції полімеризації. азотом. Усю суміш залишають із перемішуванням Приклади 7-14: полімеризація етилену при кімнатній температурі протягом приблизно 60 Різні тестування співполімеризації етилену хвилин, та потім додають 2,17мл 1Μ діетилалюмі(С2) проводили з 1-гексеном (С6) у газофазовому ній хлориду в гептані (DEAC; 2,17ммоль; ОЕреакторі із псевдозрідженим шаром і загальним АС/(ВuОН+ТГФ) співвідношення =0,593) при тій внутрішнім об'ємом 2,33м3, який має циліндричну самій температурі, залишаючи суміш при переміформу, подібну до реактору, ілюстрованому та шуванні протягом 60 хвилин. Отримують суспензію описаному у вищезгаданих патентах США активованої твердої складової, яка містить титан у 4,302,565, США 4,302,566, США 4,303,771, чий концентрації 4,5ммоль/л, яку безпосередньо ввовміст повністю уведено тут як посилання. Реакцію дять у реактор для полімеризації для отримання проводили при середній температурі 84°С. Газобажаного поліетилену. вий потік, який містить етилен та 1-гексен, уводили Приклад 3 знизу за допомогою пароприймального листу зі Спосіб попереднього прикладу 1 повністю пошвидкістю газу приблизно 0,50м/сек. Співвідновторюють, але замість н-бутанолу як протоновмісшення етилен/1-гексен установлено, як указано ну сполуку Dp, додають 0,35мл чистої 2-етилнижче в Таблиці 1 для кожного тесту. Таблиця 1 гексанової кислоти (АЕЕ; 2,19ммоль). У кінці отритакож показує умови псевдозрідженого шару (мамують 1064мг твердої складової каталізатору в су, рівень та час знаходження в показниках ВТО, суспензії гептану, яка містить: Ті 0,50ммоль; Мg обертання шару). 2,82ммоль; Сl 7,17ммоль; діоксид силіцію Суспензію активованої твердої складової, 339,88мг; ТГФ 3,39ммоль; АЕЕ 0,92ммоль, з моляотриманої як описано в попередніх прикладах 2 рним співвідношенням у твердій речовині або 4, уводили з боку в реактор разом із розчином АЕЕ/ТГФ=0,272. співкаталізатору, який складається із триметилаПриклад 4 люмінію (ТМА) або триетилалюмінію (TEA) при Тверду складову каталізатору, отриману в по5мас.% в гексані, з такою швидкістю потоку, яка передньому прикладі 3, активують тим самим спостосується молярного співвідношення АІ/Ті, обусобом, який описано в прикладі 2, але застосовумовленого в Таблиці 1. ючи реагенти в наступній кількості: Каталізатор у кінцевій активованій формі 1,3мл 1М три-н-гексилалюмінію в гептані утворюють реакцією активованої твердої складо(1,3ммоль), розбавленого у приблизно 10 мл гепвої та співкаталізатору безпосередньо на місці в тану, співвідношення (ТНА/(АЕЕ+ТГФ)=0,302), псевдозрідженому шарі. 2,17мл 1Μ діетилалюміній хлориду Полімер, отриманий у формі досить сферичної (DEAC/(AEE+TГФ) співвідношення =0,503). часточки, який має густину та середній діаметр У кінці отримують суспензію, що містить кон(APS), указаний у Таблиці 3, безперервно видаляцентрацію титану 4,4ммоль/лпр. ють у нижчу частину реактору, каталізатор піддаПриклад 5 ють дезактивації, відокремлюють мономери, які не Спосіб попереднього прикладу 1 повністю попрореагували, та переносять в екструзійновторюють, застосовуючи ті самі реагенти в тій сагрануляційний пристрій для отримання продукту у мій кількості, з тією тільки різницею, що до суспенформі гранул, придатних для транспортування та зії твердого попереднику замість 0,2мл додають подальшого трансформування. У Таблиці 3 для 0,1мл бутанолу (1,095ммоль). У кінці отримують кожного тесту показано активність каталізатору (у 952мг твердої складової каталізатору в суспензії кг полімеру на грам Ті у каталізаторі). гептану, яка містить: Ті 0,50ммоль; Мg 2,82ммоль; Частину полімеру характеризують реологічниСІ 7,17ммоль; діоксид силіцію 340мг; ТГФ ми властивостями (Індексом плавлення МІ та зда2,83ммоль, ВuОН 0,825ммоль, з молярним співтністю до зсуву SS) і густиною. Із частини утворю 23 86209 24 ють плівку, застосовуючи екструдер Mod. UNION ладом 1 вищезгаданого патенту США 5,290,745, TR60 із технологічною лінією одношарового лиття але повторюючи спосіб активування попереднього Білоні для отримання плівки, придатної для виміприкладу 2. Прийнятні умови та властивості отрирювання механічних властивостей (стійкість до маних полімерів підсумовано нижче в Таблицях 1 перфорації, ударна в'язкість та тест Елмендорфа та 2. (MD)). Для частини плівки визначають здатність до Досліджуючи дані в Таблиці 2, можна відразу злипання згідно зі способом ASTM D5458-95, котру звернути увагу на вражаюче зменшення здатності співвідносять із залишковим злипанням. до злипання поліетилену, що спостерігається Приклади 15 та 16 (порівняльні) (завжди меншу ніж 190сН) в усіх прикладах згідно Два тестування полімеризації виконували тим з винаходом, відносно величин характеристик посамим реактором та в умовах, подібних до описаліетиленів 327 та 350сН, отриманих способом, на них у попередньому прикладах 7-14, застосовуючи основі традиційних каталізаторів. Усі інші властикаталізатор отриманий, починаючи з немодифіковості навпаки співпадають із відповідними величиваної твердої складової, отриманої згідно із прикнами традиційних поліетиленів. Таблиця 1 Спосіб полімеризації 7 Приклад Тверда складова каталізатору (Прикл., №) Тиск (кПа) Алкілалюміній АІ/Ті (моль/моль) Н2/етилен (моль/моль) Гексен/етилен (моль/моль) Маса шару (кг) Рівень шару (м) ВТО (годин) Продуктивність (кг/годину) Активність (кгПЕ/гТі) 8 9 10 11 12 13 14 15 (порівн.) 16 (порівн.) 2 4 4 4 4 4 2 2 605 ТМА 91 708 TEA 95 771 TEA 85 779 ТМА 79 833 ТМА 110 790 ТМА 46 725 ТМА 75 745 ТМА 73 690 TEA 141,2 748 ТМА 93,5 0,225 0,199 0,172 182 0,184 0,202 0,196 0,184 0,185 0,22 0,149 0,177 0,163 0,151 0,154 0,161 0,145 0,138 0,140 0,153 58 2,1 3,0 56 2,2 3,0 55 2,2 3,1 54 2,2 3,2 53 2,3 2,8 52 2,1 2,8 54 2,1 3,0 54 2,0 3,0 57,6 2,1 2,5 54,1 1,99 2,7 19,1 19,0 17,7 17,0 17,0 19,0 19,0 18,0 22,7 20 1163 1170 1053 1015 1053 948 1068 1060 1290 910 Таблиця 2 Характеристика поліетилену Приклад МІ (г/10 хвилин) Густина (г/см3) S.S. Насипна густина (г/см3) APS (мкм) Здатність до злипання (сН) Перфорація (Н/мм) Ударна в'язкість (Дж/мм) Елмердорф MD (Н/мм) 2,55 2,67 2,56 2,63 2,46 2,48 2,60 2,55 0,9171 0,9175 0,9181 0,9167 0,9177 0,9173 0,9171 0,9182 31,0 29,6 30,6 30,0 31,2 29,7 30,5 30,0 15 (по16 (порівн.) рівн.) 2,83 2,51 0,9192 0,9169 31,0 29,0 0,297 0,303 0,310 0,284 0,274 0,276 0,308 0,325 0,331 0,352 566 620 617 651 643 670 536 540 513 563 183 172 158 181 183 166 176 169 327 350 1461 1461 1356 1501 1776 1642 1450 1536 1387 1450 35 43 41 50 33 50 44 42 33 37 130 121 103 101 106 110 134 136 132 170 7 8 9 10 Приклади 17-23: (спів)полімеризація етилену Різні тестування співполімеризації етилену (С2) проводили з 1-гексеном (С5), у тому самому газо фазовому реакторі із псевдо зрідженим шаром, як описано в попередньому прикладі 7. Реак 11 12 13 14 цію проводили при середній температурі 84°С. Газовий потік, що містить етилен та 1-гексен уводили знизу за допомогою розподільної решітки зі швидкістю поверхні газу приблизно 0,50м/сек. Співвідношення етилен/1-гексен установлюють 25 86209 26 для кожного тесту нижче вказаного в Таблиці 3. Частину полімеру охарактеризовано реологічТаблиця 3 також позначає умови псевдозрідженоними властивостями (Індексом плавлення МІ та го шару (масу, рівень та час перебування, вираздатністю до зсуву SS) та густиною. Із частини жений у показниках ВТО, обертання шару). утворюють плівку, застосовуючи екструдер Mod. Суспензія активованої твердої складової, UNION TR60 із технологічну лінію одношарового отриманої як описано в попередніх прикладах 2 лиття Білоні для отримання плівки, придатної для або 6, уводять збоку в реактор разом із розчином вимірювання механічних властивостей (стійкість співкаталізатору, що складається із триметилалюдо перфорації, ударна в'язкість). мінію (ТМА) або триетилалюмінію (TEA), при Приклад 24 (порівняльний) 5мас.% в гексані, зі швидкістю потоку згідно моляТестування полімеризації виконували тим сарному співвідношенню ДІЛІ, обумовленому в Табмим реактором та в умовах, подібних до описаних лиці 3. у попередньому прикладі 17, застосовуючи каталіКаталізатор у його кінцевій активованій формі затор отриманий, починаючи з немодифікованої утворюють реакцією активованої твердої складотвердої складової, отриманої згідно із прикладом 1 вої та співкаталізатору безпосередньо на місці в вищезгаданого патенту США 5,290,745, але попсевдозрідженому шарі. вторюючи спосіб активування попереднього прикПолімер, отриманий у формі досить сферичної ладу 2. Однак, звершити тестування полімеризації часточки, який має густину та середній діаметр було неможливим, завдяки підвищенню важкості (APS), указаний у Таблиці 3, безперервно видаляшару, котрий після кількох хвилин виготовлення, ють у нижчу частину реактору, каталізатор піддане може більше підтримуватися потоком газу. Цей ють дезактивації', відокремлюють мономери, які не наслідок можна віднести на рахунок надмірного прореагували, та передають до екструзивнозлипання таким чином, отриманого співполімеру, грануляційного пристрою для отримання у формі котрий утворює грудки в полімеризаційному реакгранул продукту, придатного для транспортування торі та важко видаляється. Особливе технологічне та подальшого трансформування. У Таблиці 3 для досягнення, представлене згідно зі способом заякожного тесту показано активність каталізатору (у вленого винаходу, є таким чином, безсумнівним. кг полімеру на грам Ті у каталізаторі). Таблиця 3 Спосіб полімеризації та характеристика продуктів Приклад 24 (порівн.) 17 Активована тверда складова (№ прикл. отримання) Тиск (кПа) Температура (°С) ТЕА/Ті (моль./моль) Н2/етилен (моль/моль) 1-гексен/етилен 1-бутен/етилен Маса шару (кг) ВТО (год) Виготовлення (кг/год) Активність (кгПЕ/гТі) Густина (г/см3) Середня густина МІ (г/10 хвилин) S.S. Перфорація (Ν/мм) Ударна в'язкість (Дж/мм) 18 19 20 21 22 23 2 2 2 2 6 6 6 516 80 61 553 83 61 676 82 70 673 84 60 535 80 48 550 83 47 520 84 45 535 80 63 0,102 0,135 0,205 0,216 0,108 0,225 0,170 0,112 0,227 49 2,3 20,8 1080 0,908 0,269 1,0 29,1 1048 0,186 50 2,4 20,8 1138 0,913 0,270 1,17 30,2 1342 0,163 48 2,3 21 1054 0,913 0,274 2,97 31,4 1337 0,149 52 2,4 21,5 1043 0,914 0,298 3,43 32 1298 0,215 54 2,6 20,6 953 0,909 0,300 0,98 30,1 1050 0,145 56 2,7 20,4 919 0,913 0,340 3,08 28,7 1320 0,315 56 2,6 20 940 0,913 0,302 1,3 29,9 1315 0,215 >60 n.d. n.d. n.d. n.d. n.d. n.d. n.d. n.d. 98 63 67 65 97 68 61 n.d. n.d.: не визначено Комп’ютерна верстка А. Рябко Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSolid catalyst component process for the preparation thereof (variants); catalyst component and process for the (co) polymerization of ethylene

Автори англійськоюConti Giuseppe, Adesso Corrado, Menconi Francesco, Masi Francesco

Назва патенту російськоюТвердая составляющая катализатора (со)полимеризации этилена, способ ее получения (варианты), катализатор (со)полимеризации этилена и способ (со)полимеризации этилена

Автори російськоюКонти Джузеппе, Адессо Коррадо, Менкони Франческо, Мази Франческо

МПК / Мітки

МПК: C08F 4/654, C08F 4/651, C08F 10/02

Мітки: спосіб, одержання, складова, спів)полімеризації, тверда, каталізатора, каталізатор, варіанти, етилену

Код посилання

<a href="https://ua.patents.su/13-86209-tverda-skladova-katalizatora-spivpolimerizaci-etilenu-sposib-oderzhannya-varianti-katalizator-spivpolimerizaci-etilenu-ta-sposib-spivpolimerizaci-etilenu.html" target="_blank" rel="follow" title="База патентів України">Тверда складова каталізатора (спів)полімеризації етилену, спосіб її одержання (варіанти), каталізатор (спів)полімеризації етилену та спосіб (спів)полімеризації етилену</a>

Попередній патент: Синергічна фунгіцидна комбінація активних речовин

Наступний патент: Спосіб та пристрій для заповнення рідиною пакетів з фольги з шийкою

Випадковий патент: Спосіб визначення гормонів похідних індолу та їх метаболітів в одній пробі біологічного матеріалу