Нарізне з’єднання для сталевих труб

Номер патенту: 96981

Опубліковано: 26.12.2011

Автори: Ікегамі Хіроакі, Кімото Масанарі, Гото Куніо, Онісі Сігео, Такахасі Масару, Фукуі Куніхіро, Імаі Рюіті, Нагасаку Сігео

Формула / Реферат

1. Нарізне з'єднання для сталевих труб, яке містить ніпель і муфту, кожне з яких має контактну поверхню, яка включає нарізну частину і ненарізну частину контакту металу до металу, яке відрізняється тим, що контактна поверхня щонайменше одного з ніпеля і муфти має перший шар гальванічного покриття, виконаний зі сплаву на основі міді, вибраного зі сплавів міді, цинку і М1, де М1 являє собою щонайменше один елемент, вибраний з олова, вісмуту та індію.

2. Нарізне з'єднання для сталевих труб за п. 1, яке відрізняється тим, що контактна поверхня щонайменше одного з ніпеля і муфти має перший шар гальванічного покриття, виконаний зі сплаву на основі міді, вибраного зі сплавів міді, цинку і М1, і щонайменше один другий шар гальванічного покриття, що вибраний з гальванічного покриття з міді і гальванічного покриття з нікелю, і є підстеляючим шаром під першим шаром гальванічного покриття.

3. Нарізне з'єднання для сталевих труб за п. 1 або 2, яке відрізняється тим, що контактна поверхня щонайменше одного з ніпеля і муфти має перший шар гальванічного покриття, виконаний зі сплаву на основі міді, вибраного зі сплавів міді, цинку і М1, і третій шар гальванічного покриття, виконаний зі сплаву олова і М2, де М2 являє собою щонайменше один елемент, що вибраний з вісмуту, індію, нікелю, цинку і міді, і є покриваючим шаром на першому шарі гальванічного покриття.

4. Нарізне з'єднання для сталевих труб за будь-яким з пп. 1-3, яке відрізняється тим, що містить щонайменше один шар мастильного покриття, сформований на поверхні верхнього шару гальванічного покриття.

5. Нарізне з'єднання для сталевих труб за п. 4, яке відрізняється тим, що мастильне покриття являє собою один шар мастильного покриття, вибраного з мастильного покриття із в'язкої рідини, напівтвердого мастильного покриття і твердого мастильного покриття.

6. Нарізне з'єднання для сталевих труб за п. 4, яке відрізняється тим, що мастильне покриття являє собою два шари мастильного покриття, яке складається з нижнього шару у вигляді твердого мастильного покриття і верхнього шару у вигляді мастильного покриття із в'язкої рідини або напівтвердого мастильного покриття.

7. Нарізне з'єднання для сталевих труб за п. 5 або 6, яке відрізняється тим, що тверде мастильне покриття містить мастильний порошок.

Текст

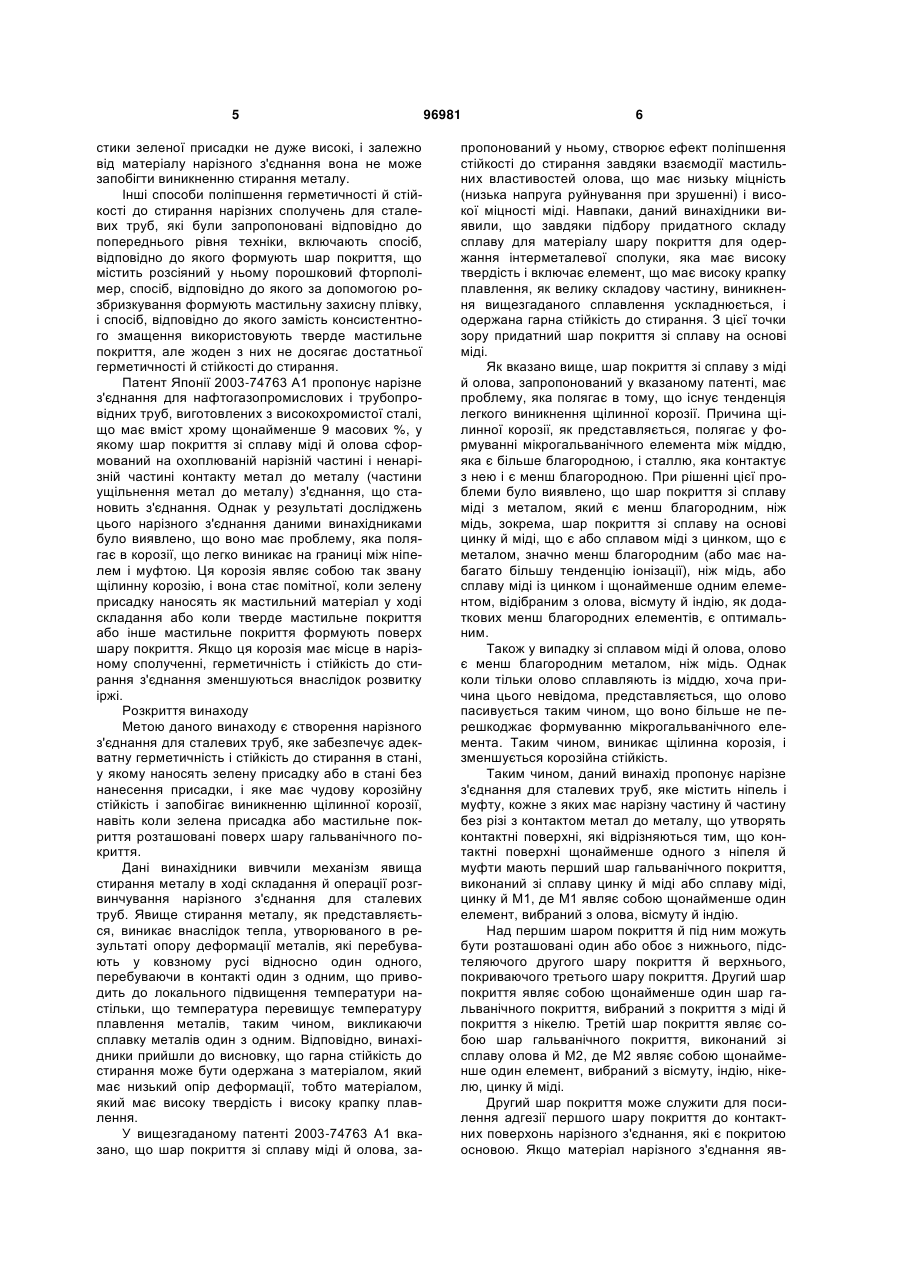

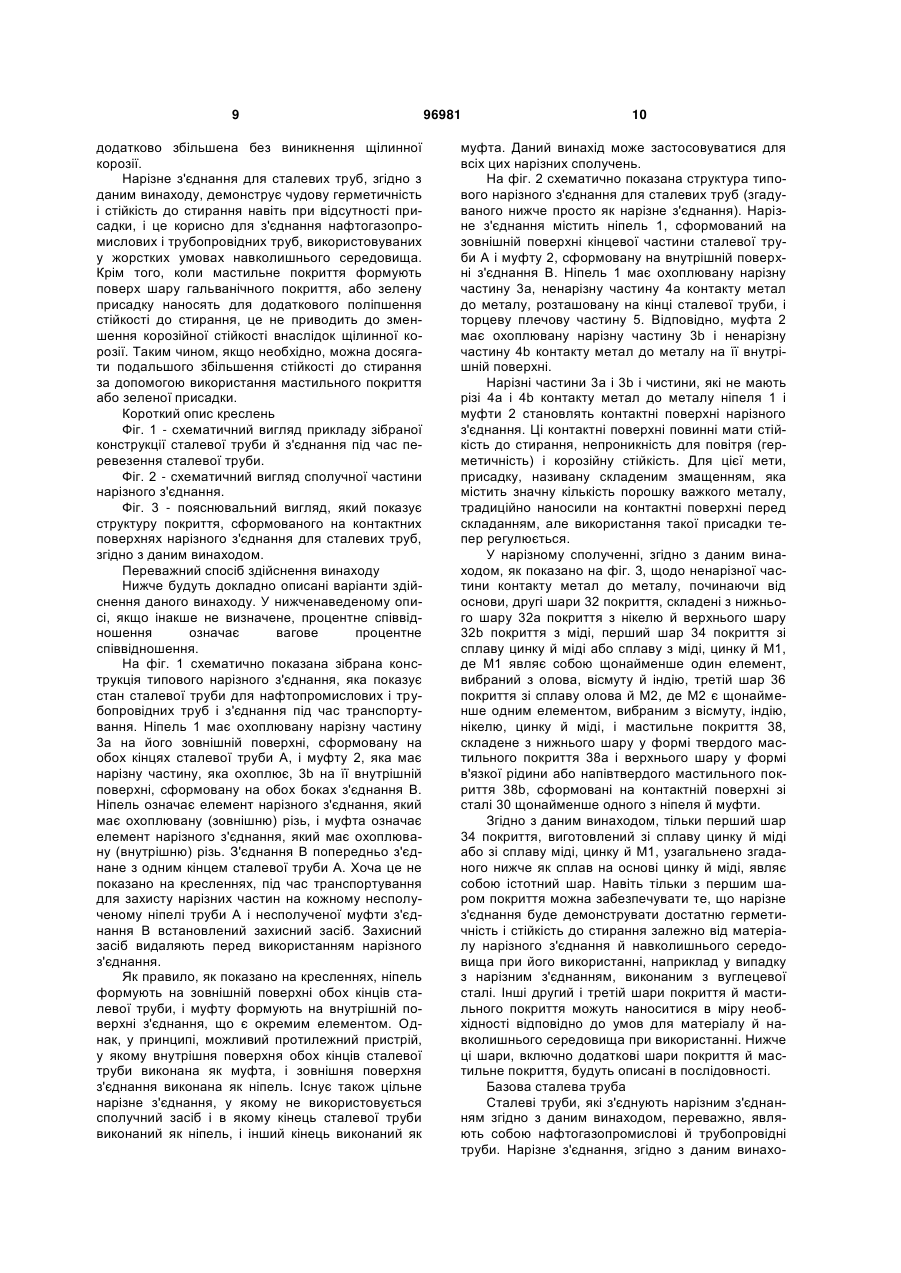

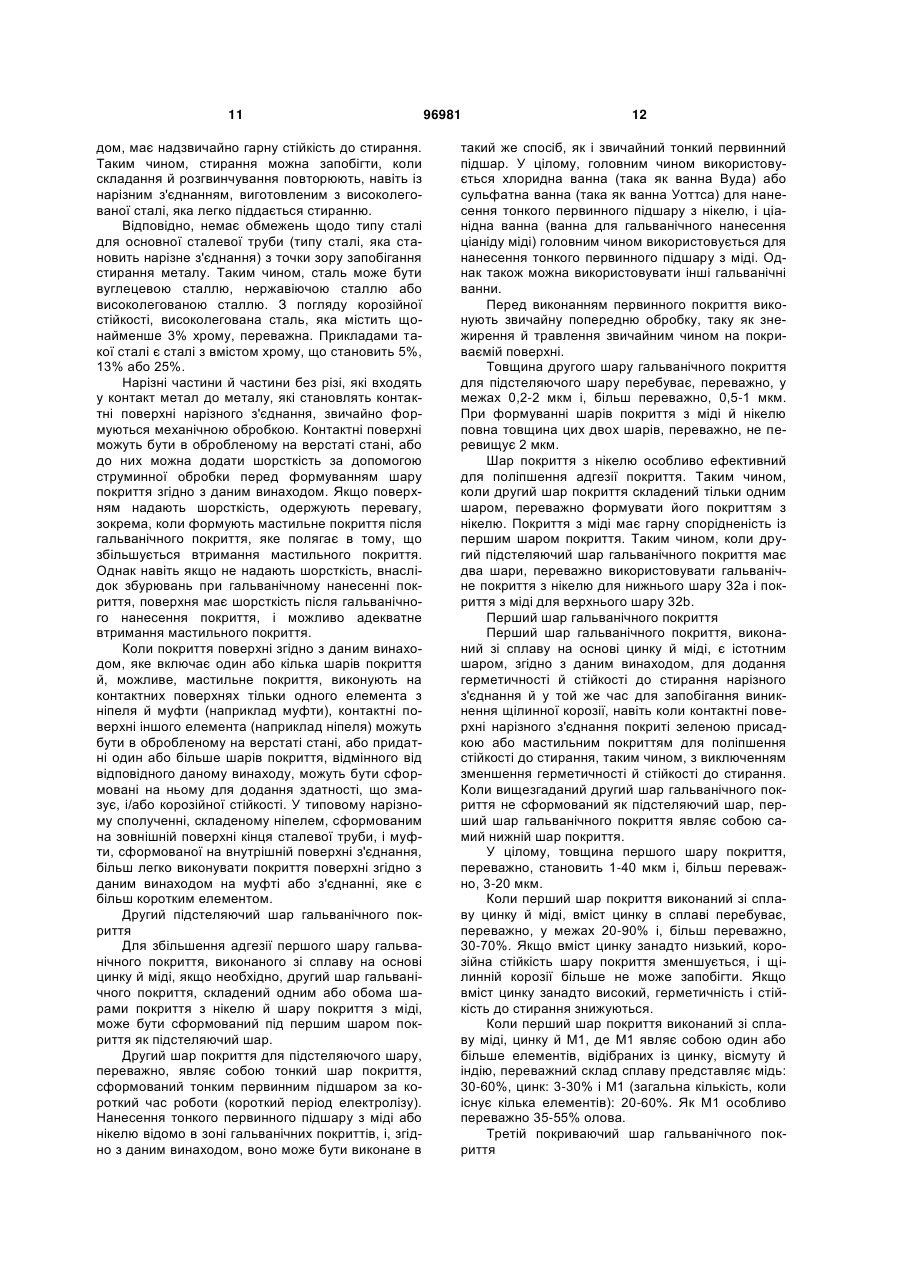

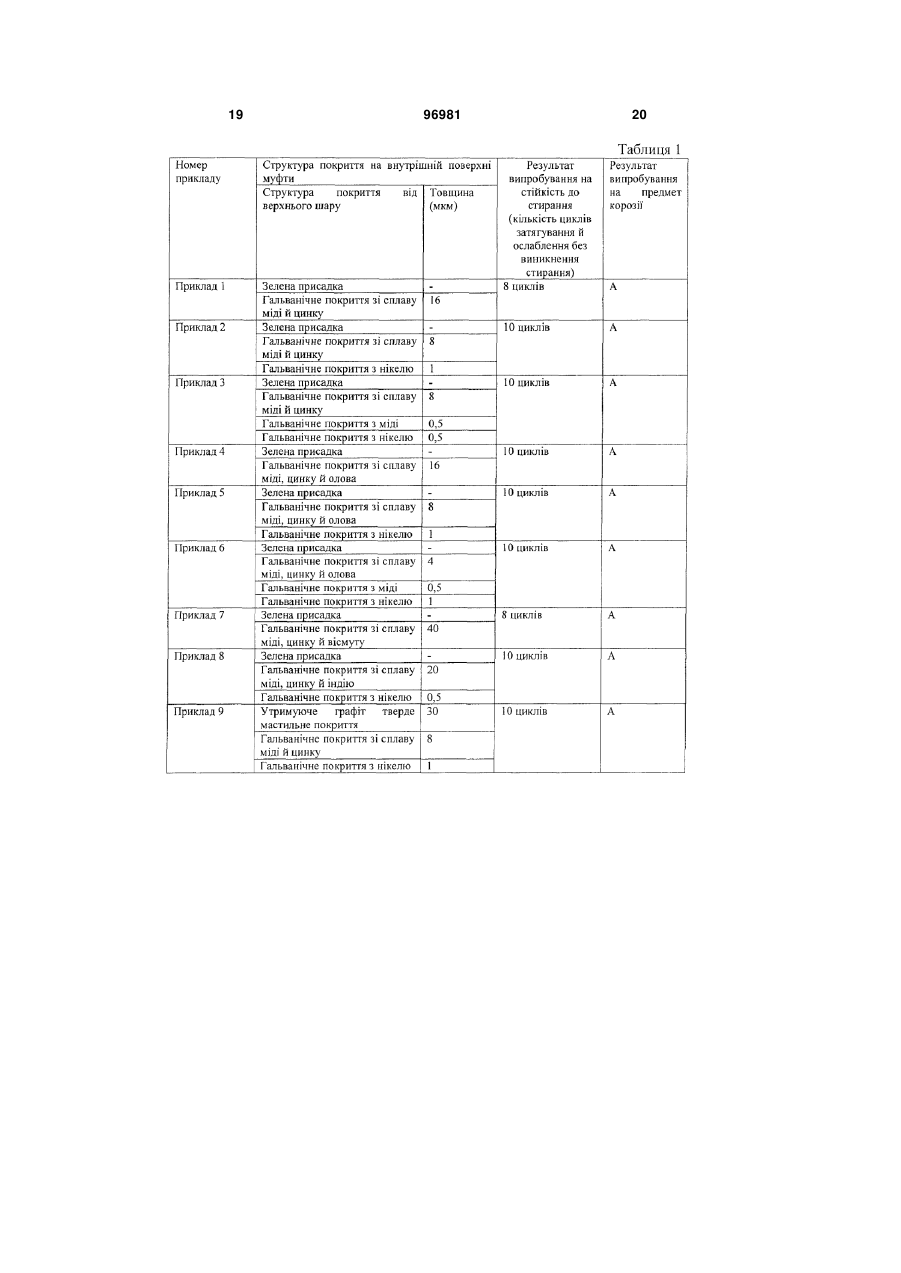

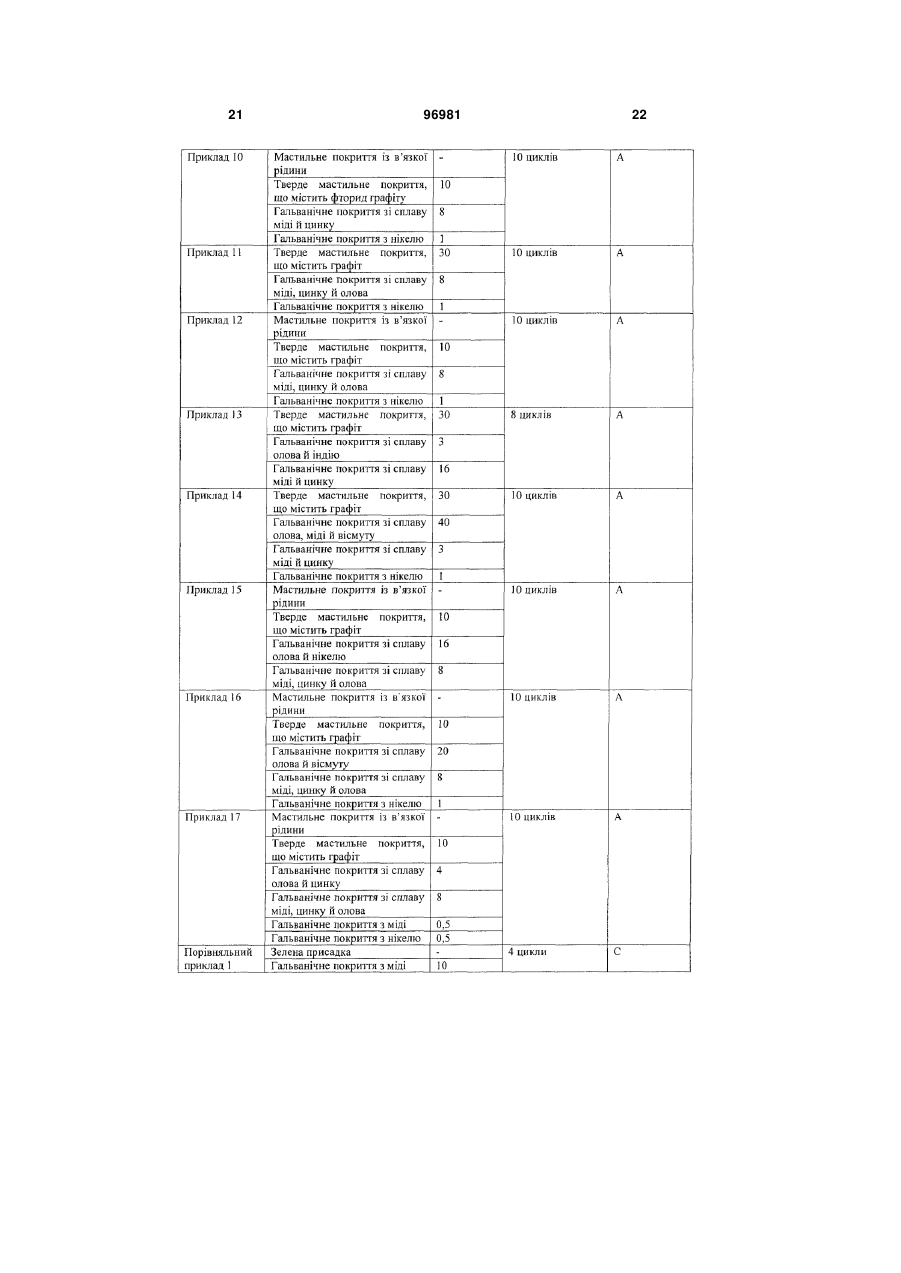

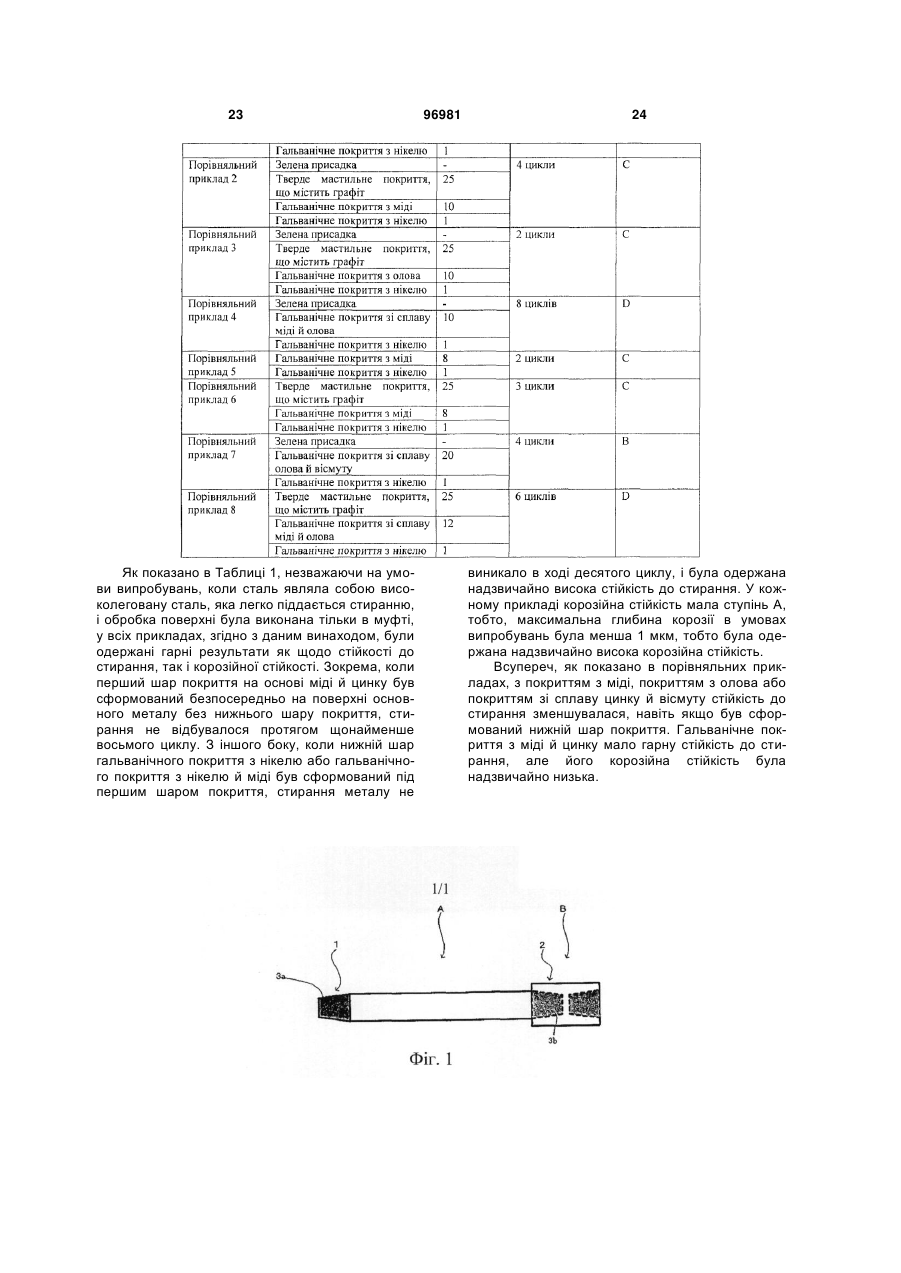

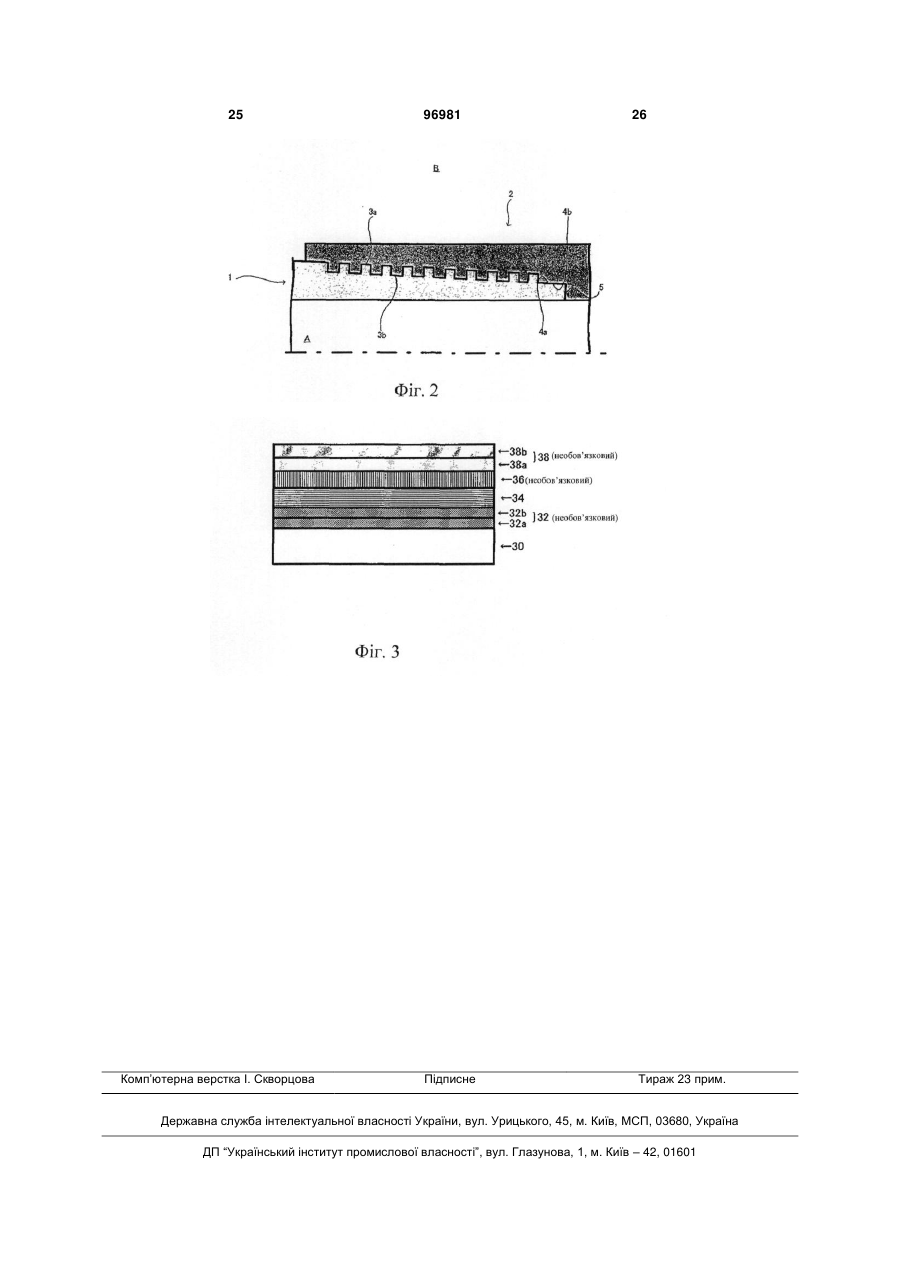

1. Нарізне з'єднання для сталевих труб, яке містить ніпель і муфту, кожне з яких має контактну поверхню, яка включає нарізну частину і ненарізну частину контакту металу до металу, яке відрізняється тим, що контактна поверхня щонайменше одного з ніпеля і муфти має перший шар гальвані 2 (19) 1 3 96981 4 сформований на поверхні верхнього шару гальванічного покриття. 5. Нарізне з'єднання для сталевих труб за п. 4, яке відрізняється тим, що мастильне покриття являє собою один шар мастильного покриття, вибраного з мастильного покриття із в'язкої рідини, напівтвердого мастильного покриття і твердого мастильного покриття. 6. Нарізне з'єднання для сталевих труб за п. 4, яке відрізняється тим, що мастильне покриття являє собою два шари мастильного покриття, яке складається з нижнього шару у вигляді твердого мастильного покриття і верхнього шару у вигляді мастильного покриття із в'язкої рідини або напівтвердого мастильного покриття. 7. Нарізне з'єднання для сталевих труб за п. 5 або 6, яке відрізняється тим, що тверде мастильне покриття містить мастильний порошок. Даний винахід стосується нарізного з'єднання для сталевих труб, яке має поліпшену стійкість до стирання й корозійну стійкість. Нарізне з'єднання для сталевих труб, яке відповідає даному винаходу, особливо придатне для використання для з'єднання нафтогазопромислових і трубопровідних труб. Нафтогазопромислові й трубопровідні труби, які опускають у землю при бурінні нафтових свердловин і газових свердловин, можуть досягати в деяких випадках загальної довжини в кілька тисяч метрів. Ці довгі нафтогазопромислові й трубопровідні труби складаються сталевими трубами, які мають довжину кілька десятків метрів, які з'єднуються послідовно короткими трубчастими з'єднаннями. Матеріал сталевих труб і з'єднань являє собою вуглецеву сталь, нержавіючу сталь або високолеговану сталь залежно від навколишнього середовища при використанні. Ці сталеві труби з'єднують різзю за допомогою ніпеля, що має охоплювану (зовнішню) нарізну частину на його зовнішній периферійній поверхні, і муфти, що мають охоплювану (внутрішню) різь на її внутрішній периферійній поверхні. Як правило, ніпель сформований на обох кінцях сталевої труби, і муфта сформована на внутрішній поверхні короткого з'єднання. Ніпель, складений цією муфтою являє собою нарізне з'єднання для сталевої труби. Нарізне з'єднання для сталевих труб, яке вимагає високий ступінь газонепроникності, має частини контакту метал до металу, що не мають різі, які сформовані на кінці із зовнішньою різзю ніпеля й основі внутрішньої різі муфти. Коли один кінець сталевої труби вставлений у з'єднання, і зовнішня різь ніпеля й внутрішня різь муфти затягнуті, поки частини контакту метал до металу ніпеля й муфти, що не мають різі, не введені в контакт один з одним із заданою величиною взаємодії, ущільнення метал до металу формується в цих частинах для забезпечення з'єднання зі збільшеною газонепроникністю. Для виконання періодичного огляду й т.п. нафтопромислові й трубопровідні труби іноді піднімають і піддають операції розгвинчування, коли різь нарізного з'єднання послабляють, і кожну зі сталевих труб від'єднують від з'єднання. Після завершення огляду або подібної операції для кожної сталевої труби, виконують складання нафтогазопромислових і трубопровідних труб, знову затягуючи нарізні частини труб і з'єднань, і нафтопромислові й трубопровідні труби викорис товують повторно. Ковзні контактні поверхні нарізних частин і ненарізних частин контакту метал до металу ніпеля й муфти багаторазово піддаються сильному тертю в ході складання й операції розгвинчування нафтогазопромислових і трубопровідних труб. Відповідно, якщо нарізне з'єднання не має достатньої довговічності відносно тертя, виникають дефекти ущільнення (неповний опір витокам) і стирання металу (непіддатливого ремонту серйозне заїдання) у нарізних частинах і, зокрема, у ненарізних частинах контакту метал до металу з'єднання, коли багаторазово виконуються операції складання й розгвинчування з використанням з'єднання. Таким чином, нарізне з'єднання для нафтогазопромислових і трубопровідних труб повинне бути здатним протистояти силам, що розтягують, в осьовому напрямку внаслідок ваги з'єднаних сталевих труб, протистояти тиску внутрішніх і зовнішніх рідин і зберігати гарну герметичність і стійкість до стирання без виникнення дефектів ущільнення або стирання металу, коли воно багаторазово використовується щонайменше чотири рази у випадку з обсадними трубами (трубами великого діаметра) і щонайменше 10 разів у випадку з насоснокомпресорними трубами (трубами малого діаметра). В останні роки існує тенденція збільшення глибини нафтових свердловин, і багаторазовість використання у важких навколишніх середовищах, таких як у полярних районах, збільшується, у результаті чого вимоги по якості для нарізних сполучень для сталевих труб стають усе більше й більше строгими. У минулому, як запропоновано в патенті Японії 01-12995 В1 і т.п., контактні поверхні ніпеля й муфти нарізного з'єднання, такі як нарізні частини з'єднання, обробляли за допомогою поверхневої обробки, такої як міднення або фосфатна обробка, і для подальшого поліпшення стійкості до стирання, район з'єднання між ніпелем і муфтою заповнюють складеним мастилом, називаним присадкою, яка містить важкі метали, такі як свинець, і яка наноситься щораз, коли здійснюється компонування. Однак при існуючих обставинах, коли запобігання забруднення навколишнього середовища в глобальному масштабі стає невідкладною проблемою, використання присадки, яка містить свинець, регулюється. Присадка, яка не містить важких металів, таких як свинець, цинк і мідь (така присадка називається зеленою присадкою), була розроблена й використовується. Однак характери 5 стики зеленої присадки не дуже високі, і залежно від матеріалу нарізного з'єднання вона не може запобігти виникненню стирання металу. Інші способи поліпшення герметичності й стійкості до стирання нарізних сполучень для сталевих труб, які були запропоновані відповідно до попереднього рівня техніки, включають спосіб, відповідно до якого формують шар покриття, що містить розсіяний у ньому порошковий фторполімер, спосіб, відповідно до якого за допомогою розбризкування формують мастильну захисну плівку, і спосіб, відповідно до якого замість консистентного змащення використовують тверде мастильне покриття, але жоден з них не досягає достатньої герметичності й стійкості до стирання. Патент Японії 2003-74763 А1 пропонує нарізне з'єднання для нафтогазопромислових і трубопровідних труб, виготовлених з високохромистої сталі, що має вміст хрому щонайменше 9 масових %, у якому шар покриття зі сплаву міді й олова сформований на охоплюваній нарізній частині і ненарізній частині контакту метал до металу (частини ущільнення метал до металу) з'єднання, що становить з'єднання. Однак у результаті досліджень цього нарізного з'єднання даними винахідниками було виявлено, що воно має проблему, яка полягає в корозії, що легко виникає на границі між ніпелем і муфтою. Ця корозія являє собою так звану щілинну корозію, і вона стає помітної, коли зелену присадку наносять як мастильний матеріал у ході складання або коли тверде мастильне покриття або інше мастильне покриття формують поверх шару покриття. Якщо ця корозія має місце в нарізному сполученні, герметичність і стійкість до стирання з'єднання зменшуються внаслідок розвитку іржі. Розкриття винаходу Метою даного винаходу є створення нарізного з'єднання для сталевих труб, яке забезпечує адекватну герметичність і стійкість до стирання в стані, у якому наносять зелену присадку або в стані без нанесення присадки, і яке має чудову корозійну стійкість і запобігає виникненню щілинної корозії, навіть коли зелена присадка або мастильне покриття розташовані поверх шару гальванічного покриття. Дані винахідники вивчили механізм явища стирання металу в ході складання й операції розгвинчування нарізного з'єднання для сталевих труб. Явище стирання металу, як представляється, виникає внаслідок тепла, утворюваного в результаті опору деформації металів, які перебувають у ковзному русі відносно один одного, перебуваючи в контакті один з одним, що приводить до локального підвищення температури настільки, що температура перевищує температуру плавлення металів, таким чином, викликаючи сплавку металів один з одним. Відповідно, винахідники прийшли до висновку, що гарна стійкість до стирання може бути одержана з матеріалом, який має низький опір деформації, тобто матеріалом, який має високу твердість і високу крапку плавлення. У вищезгаданому патенті 2003-74763 А1 вказано, що шар покриття зі сплаву міді й олова, за 96981 6 пропонований у ньому, створює ефект поліпшення стійкості до стирання завдяки взаємодії мастильних властивостей олова, що має низьку міцність (низька напруга руйнування при зрушенні) і високої міцності міді. Навпаки, даний винахідники виявили, що завдяки підбору придатного складу сплаву для матеріалу шару покриття для одержання інтерметалевої сполуки, яка має високу твердість і включає елемент, що має високу крапку плавлення, як велику складову частину, виникнення вищезгаданого сплавлення ускладнюється, і одержана гарна стійкість до стирання. З цієї точки зору придатний шар покриття зі сплаву на основі міді. Як вказано вище, шар покриття зі сплаву з міді й олова, запропонований у вказаному патенті, має проблему, яка полягає в тому, що існує тенденція легкого виникнення щілинної корозії. Причина щілинної корозії, як представляється, полягає у формуванні мікрогальванічного елемента між міддю, яка є більше благородною, і сталлю, яка контактує з нею і є менш благородною. При рішенні цієї проблеми було виявлено, що шар покриття зі сплаву міді з металом, який є менш благородним, ніж мідь, зокрема, шар покриття зі сплаву на основі цинку й міді, що є або сплавом міді з цинком, що є металом, значно менш благородним (або має набагато більшу тенденцію іонізації), ніж мідь, або сплаву міді із цинком і щонайменше одним елементом, відібраним з олова, вісмуту й індію, як додаткових менш благородних елементів, є оптимальним. Також у випадку зі сплавом міді й олова, олово є менш благородним металом, ніж мідь. Однак коли тільки олово сплавляють із міддю, хоча причина цього невідома, представляється, що олово пасивується таким чином, що воно більше не перешкоджає формуванню мікрогальванічного елемента. Таким чином, виникає щілинна корозія, і зменшується корозійна стійкість. Таким чином, даний винахід пропонує нарізне з'єднання для сталевих труб, яке містить ніпель і муфту, кожне з яких має нарізну частину й частину без різі з контактом метал до металу, що утворять контактні поверхні, які відрізняються тим, що контактні поверхні щонайменше одного з ніпеля й муфти мають перший шар гальванічного покриття, виконаний зі сплаву цинку й міді або сплаву міді, цинку й М1, де М1 являє собою щонайменше один елемент, вибраний з олова, вісмуту й індію. Над першим шаром покриття й під ним можуть бути розташовані один або обоє з нижнього, підстеляючого другого шару покриття й верхнього, покриваючого третього шару покриття. Другий шар покриття являє собою щонайменше один шар гальванічного покриття, вибраний з покриття з міді й покриття з нікелю. Третій шар покриття являє собою шар гальванічного покриття, виконаний зі сплаву олова й М2, де М2 являє собою щонайменше один елемент, вибраний з вісмуту, індію, нікелю, цинку й міді. Другий шар покриття може служити для посилення адгезії першого шару покриття до контактних поверхонь нарізного з'єднання, які є покритою основою. Якщо матеріал нарізного з'єднання яв 7 ляє собою вуглецеву сталь, проблем з адгезією першого шару покриття звичайно не існує. Однак якщо матеріал являє собою нержавіючу сталь або високолегований сплав, адгезія першого шару покриття іноді неадекватна. Якщо адгезія зменшена, перший шар покриття не може адекватно демонструвати бажаний ефект. У цьому випадку, завдяки попередньому формуванню другого шару покриття як підстеляючого шару поверх контактних поверхонь, може бути забезпечена адгезія першого шару покриття. Покриття з міді або покриття з нікелю придатні як цей другий або нижній шар покриття, і можуть використовуватися покриття з міді й покриття з нікелю. Нижній другий шар покриття може бути дуже тонким шаром, сформованим тонким первинним підшаром. Формування верхнього третього шару покриття поверх першого шару покриття може додатково збільшувати стійкість до стирання нарізного з'єднання для сталевих труб. Для цієї мети придатний м'який шар покриття, що має властивості самозмазування. Властивості самозмазування є здатністю, що змазує, що демонструється, коли сам матеріал піддається стиранню. Самозмащувальний шар покриття демонструє високий ступінь змащувальної здатності, тому що змащувальна здатність, здійснюється не тільки ковзанням, яке йде в результаті стирання шару покриття, але також дією порошку, сформованого із шару покриття стиранням, що дає такий же ефект змащувальної здатності, як свинцевий порошок або подібний, існуючий у присадці. Типове металеве покриття цього типу являє собою покриття з олова, але олово має проблему, називану олов'яною чумою, у результаті чого воно стає ламким через перетворення з фази в у фазу б при дуже низькій температурі. Таким чином, існує більша ймовірність того, що воно не може демонструвати достатні ефекти самозмазування в жорстких умовах навколишнього середовища при використанні, які впливають на нарізне з'єднання для сталевих труб. Дані винахідники виявили, що якщо щонайменше один елемент, вибраний з вісмуту, індію, нікелю, цинку й міді, доданий до олова для формування шару покриття зі сплаву олова, шар покриття може демонструвати властивості самозмазування при усуненні проблеми олов'яної чуми. Завдяки формуванню цього верхнього третього шару покриття, стійкість до стирання нарізного з'єднання для сталевих труб може бути додатково поліпшена. Звичайно шари покриття, використовувані згідно з даним винаходом, усі формуються гальванічним способом. У принципі, також можна використовувати інші способи покриття, такі як покриття в паровій фазі й покриття способом хімічного відновлення (зокрема, щодо тонкого другого шару покриття). Однак оскільки об'єкт, оснащений покриттям, являє собою нарізне з'єднання, сформоване на кінцевій частині сталевої труби, важко застосовувати інші способи покриття крім гальванічного покриття. Щонайменше, один мастильний шар може бути сформований на поверхні верхнього шару покриття (третього шару покриття, коли верхній третій 96981 8 шар покриття сформований, або першого шару покриття, коли він не сформований) для додаткового збільшення стійкості до стирання нарізного з'єднання для сталевих труб. Таке мастильне покриття не завжди необхідно в нарізному сполученні для сталевих труб згідно з даним винаходом. Це, зокрема, має місце, коли зелену присадку наносять перед складанням. Однак коли матеріал нарізного з'єднання являє собою нержавіючу сталь або високолеговану сталь, яка легко піддається стиранню, завдяки формуванню мастильного покриття, як верхнього шару, стійкість до стирання нарізного з'єднання може бути додатково поліпшена, таким чином, дозволяючи виконувати складання без нанесення зеленої присадки, яка приводить до підвищення ефективності складання нафтопромислових і трубопровідних труб. Вказане мастильне покриття може являти собою один шар, вибраний з мастильного покриття із в'язкої рідини, напівтвердого мастильного покриття й твердого мастильного покриття. Мастильне покриття із в'язкої рідини й напівтверде мастильного покриття мають текучість, у результаті чого в умовах високого тиску, при яких відбувається стирання, мастильні компоненти, які містяться в покритті, можуть ефективно надходити в проміжки між контактними поверхнями нарізного з'єднання за допомогою інфільтрації, таким чином, демонструючи особливо високий ефект запобігання стирання. Використовуване мастильне покриття, переважно, є покриттям, яке по суті не містить порошкового важкого металу. Тверде мастильне покриття, переважно, являє собою покриття, яке містить придатний мастильний порошок в органічному або неорганічному сполучному матеріалі. Покриття частково стирається під високим поверхневим тиском у ході складання або розгвинчування, викликаючи вивільнення мастильного порошку, присутнього у покритті, і створення мастильного ефекту. Мастильне покриття може бути сформоване у два шари. У цьому випадку, комбінація твердого мастильного покриття, як нижнього шару, і мастильного покриття із в'язкої рідини або напівтвердого мастильного покриття, як верхнього шару, переважна з точки зору поліпшення стійкості до стирання. У випадку із шаром покриття зі сплаву з міді й олова, запропонованим у вищезгаданому патенті Японії 2003-74763 А1, якщо цей шар покритий нанесеною на нього зеленою присадкою або сформованим на ньому мастильним покриттям, таким як тверде мастильне покриття, існує проблема, яка полягає в тому, що досить легко виникає корозія в поверхні розділу між ніпелем і муфтою внаслідок щілинної корозії. Згідно з даним винаходу, завдяки використанню шару покриття зі сплаву на основі цинку й міді, вказана корозія може бути повністю відвернена, і втрата герметичності й стійкості до стирання внаслідок корозії може бути виключена. Відповідно, завдяки формуванню одного або декількох шарів мастильного покриття поверх шару гальванічного покриття, стійкість до стирання нарізного з'єднання для сталевих труб може бути 9 додатково збільшена без виникнення щілинної корозії. Нарізне з'єднання для сталевих труб, згідно з даним винаходу, демонструє чудову герметичність і стійкість до стирання навіть при відсутності присадки, і це корисно для з'єднання нафтогазопромислових і трубопровідних труб, використовуваних у жорстких умовах навколишнього середовища. Крім того, коли мастильне покриття формують поверх шару гальванічного покриття, або зелену присадку наносять для додаткового поліпшення стійкості до стирання, це не приводить до зменшення корозійної стійкості внаслідок щілинної корозії. Таким чином, якщо необхідно, можна досягати подальшого збільшення стійкості до стирання за допомогою використання мастильного покриття або зеленої присадки. Короткий опис креслень Фіг. 1 - схематичний вигляд прикладу зібраної конструкції сталевої труби й з'єднання під час перевезення сталевої труби. Фіг. 2 - схематичний вигляд сполучної частини нарізного з'єднання. Фіг. 3 - пояснювальний вигляд, який показує структуру покриття, сформованого на контактних поверхнях нарізного з'єднання для сталевих труб, згідно з даним винаходом. Переважний спосіб здійснення винаходу Нижче будуть докладно описані варіанти здійснення даного винаходу. У нижченаведеному описі, якщо інакше не визначене, процентне співвідношення означає вагове процентне співвідношення. На фіг. 1 схематично показана зібрана конструкція типового нарізного з'єднання, яка показує стан сталевої труби для нафтопромислових і трубопровідних труб і з'єднання під час транспортування. Ніпель 1 має охоплювану нарізну частину 3а на його зовнішній поверхні, сформовану на обох кінцях сталевої труби А, і муфту 2, яка має нарізну частину, яка охоплює, 3b на її внутрішній поверхні, сформовану на обох боках з'єднання В. Ніпель означає елемент нарізного з'єднання, який має охоплювану (зовнішню) різь, і муфта означає елемент нарізного з'єднання, який має охоплювану (внутрішню) різь. З'єднання В попередньо з'єднане з одним кінцем сталевої труби А. Хоча це не показано на кресленнях, під час транспортування для захисту нарізних частин на кожному несполученому ніпелі труби А і несполученої муфти з'єднання В встановлений захисний засіб. Захисний засіб видаляють перед використанням нарізного з'єднання. Як правило, як показано на кресленнях, ніпель формують на зовнішній поверхні обох кінців сталевої труби, і муфту формують на внутрішній поверхні з'єднання, що є окремим елементом. Однак, у принципі, можливий протилежний пристрій, у якому внутрішня поверхня обох кінців сталевої труби виконана як муфта, і зовнішня поверхня з'єднання виконана як ніпель. Існує також цільне нарізне з'єднання, у якому не використовується сполучний засіб і в якому кінець сталевої труби виконаний як ніпель, і інший кінець виконаний як 96981 10 муфта. Даний винахід може застосовуватися для всіх цих нарізних сполучень. На фіг. 2 схематично показана структура типового нарізного з'єднання для сталевих труб (згадуваного нижче просто як нарізне з'єднання). Нарізне з'єднання містить ніпель 1, сформований на зовнішній поверхні кінцевої частини сталевої труби А і муфту 2, сформовану на внутрішній поверхні з'єднання В. Ніпель 1 має охоплювану нарізну частину 3а, ненарізну частину 4а контакту метал до металу, розташовану на кінці сталевої труби, і торцеву плечову частину 5. Відповідно, муфта 2 має охоплювану нарізну частину 3b і ненарізну частину 4b контакту метал до металу на її внутрішній поверхні. Нарізні частини 3а і 3b і чистини, які не мають різі 4а і 4b контакту метал до металу ніпеля 1 і муфти 2 становлять контактні поверхні нарізного з'єднання. Ці контактні поверхні повинні мати стійкість до стирання, непроникність для повітря (герметичність) і корозійну стійкість. Для цієї мети, присадку, називану складеним змащенням, яка містить значну кількість порошку важкого металу, традиційно наносили на контактні поверхні перед складанням, але використання такої присадки тепер регулюється. У нарізному сполученні, згідно з даним винаходом, як показано на фіг. 3, щодо ненарізної частини контакту метал до металу, починаючи від основи, другі шари 32 покриття, складені з нижнього шару 32а покриття з нікелю й верхнього шару 32b покриття з міді, перший шар 34 покриття зі сплаву цинку й міді або сплаву з міді, цинку й М1, де М1 являє собою щонайменше один елемент, вибраний з олова, вісмуту й індію, третій шар 36 покриття зі сплаву олова й М2, де М2 є щонайменше одним елементом, вибраним з вісмуту, індію, нікелю, цинку й міді, і мастильне покриття 38, складене з нижнього шару у формі твердого мастильного покриття 38а і верхнього шару у формі в'язкої рідини або напівтвердого мастильного покриття 38b, сформовані на контактній поверхні зі сталі 30 щонайменше одного з ніпеля й муфти. Згідно з даним винаходом, тільки перший шар 34 покриття, виготовлений зі сплаву цинку й міді або зі сплаву міді, цинку й М1, узагальнено згаданого нижче як сплав на основі цинку й міді, являє собою істотний шар. Навіть тільки з першим шаром покриття можна забезпечувати те, що нарізне з'єднання буде демонструвати достатню герметичність і стійкість до стирання залежно від матеріалу нарізного з'єднання й навколишнього середовища при його використанні, наприклад у випадку з нарізним з'єднанням, виконаним з вуглецевої сталі. Інші другий і третій шари покриття й мастильного покриття можуть наноситися в міру необхідності відповідно до умов для матеріалу й навколишнього середовища при використанні. Нижче ці шари, включно додаткові шари покриття й мастильне покриття, будуть описані в послідовності. Базова сталева труба Сталеві труби, які з'єднують нарізним з'єднанням згідно з даним винаходом, переважно, являють собою нафтогазопромислові й трубопровідні труби. Нарізне з'єднання, згідно з даним винахо 11 дом, має надзвичайно гарну стійкість до стирання. Таким чином, стирання можна запобігти, коли складання й розгвинчування повторюють, навіть із нарізним з'єднанням, виготовленим з високолегованої сталі, яка легко піддається стиранню. Відповідно, немає обмежень щодо типу сталі для основної сталевої труби (типу сталі, яка становить нарізне з'єднання) з точки зору запобігання стирання металу. Таким чином, сталь може бути вуглецевою сталлю, нержавіючою сталлю або високолегованою сталлю. З погляду корозійної стійкості, високолегована сталь, яка містить щонайменше 3% хрому, переважна. Прикладами такої сталі є сталі з вмістом хрому, що становить 5%, 13% або 25%. Нарізні частини й частини без різі, які входять у контакт метал до металу, які становлять контактні поверхні нарізного з'єднання, звичайно формуються механічною обробкою. Контактні поверхні можуть бути в обробленому на верстаті стані, або до них можна додати шорсткість за допомогою струминної обробки перед формуванням шару покриття згідно з даним винаходом. Якщо поверхням надають шорсткість, одержують перевагу, зокрема, коли формують мастильне покриття після гальванічного покриття, яке полягає в тому, що збільшується втримання мастильного покриття. Однак навіть якщо не надають шорсткість, внаслідок збурювань при гальванічному нанесенні покриття, поверхня має шорсткість після гальванічного нанесення покриття, і можливо адекватне втримання мастильного покриття. Коли покриття поверхні згідно з даним винаходом, яке включає один або кілька шарів покриття й, можливе, мастильне покриття, виконують на контактних поверхнях тільки одного елемента з ніпеля й муфти (наприклад муфти), контактні поверхні іншого елемента (наприклад ніпеля) можуть бути в обробленому на верстаті стані, або придатні один або більше шарів покриття, відмінного від відповідного даному винаходу, можуть бути сформовані на ньому для додання здатності, що змазує, і/або корозійної стійкості. У типовому нарізному сполученні, складеному ніпелем, сформованим на зовнішній поверхні кінця сталевої труби, і муфти, сформованої на внутрішній поверхні з'єднання, більш легко виконувати покриття поверхні згідно з даним винаходом на муфті або з'єднанні, яке є більш коротким елементом. Другий підстеляючий шар гальванічного покриття Для збільшення адгезії першого шару гальванічного покриття, виконаного зі сплаву на основі цинку й міді, якщо необхідно, другий шар гальванічного покриття, складений одним або обома шарами покриття з нікелю й шару покриття з міді, може бути сформований під першим шаром покриття як підстеляючий шар. Другий шар покриття для підстеляючого шару, переважно, являє собою тонкий шар покриття, сформований тонким первинним підшаром за короткий час роботи (короткий період електролізу). Нанесення тонкого первинного підшару з міді або нікелю відомо в зоні гальванічних покриттів, і, згідно з даним винаходом, воно може бути виконане в 96981 12 такий же спосіб, як і звичайний тонкий первинний підшар. У цілому, головним чином використовується хлоридна ванна (така як ванна Вуда) або сульфатна ванна (така як ванна Уоттса) для нанесення тонкого первинного підшару з нікелю, і ціанідна ванна (ванна для гальванічного нанесення ціаніду міді) головним чином використовується для нанесення тонкого первинного підшару з міді. Однак також можна використовувати інші гальванічні ванни. Перед виконанням первинного покриття виконують звичайну попередню обробку, таку як знежирення й травлення звичайним чином на покриваємій поверхні. Товщина другого шару гальванічного покриття для підстеляючого шару перебуває, переважно, у межах 0,2-2 мкм і, більш переважно, 0,5-1 мкм. При формуванні шарів покриття з міді й нікелю повна товщина цих двох шарів, переважно, не перевищує 2 мкм. Шар покриття з нікелю особливо ефективний для поліпшення адгезії покриття. Таким чином, коли другий шар покриття складений тільки одним шаром, переважно формувати його покриттям з нікелю. Покриття з міді має гарну спорідненість із першим шаром покриття. Таким чином, коли другий підстеляючий шар гальванічного покриття має два шари, переважно використовувати гальванічне покриття з нікелю для нижнього шару 32а і покриття з міді для верхнього шару 32b. Перший шар гальванічного покриття Перший шар гальванічного покриття, виконаний зі сплаву на основі цинку й міді, є істотним шаром, згідно з даним винаходом, для додання герметичності й стійкості до стирання нарізного з'єднання й у той же час для запобігання виникнення щілинної корозії, навіть коли контактні поверхні нарізного з'єднання покриті зеленою присадкою або мастильним покриттям для поліпшення стійкості до стирання, таким чином, з виключенням зменшення герметичності й стійкості до стирання. Коли вищезгаданий другий шар гальванічного покриття не сформований як підстеляючий шар, перший шар гальванічного покриття являє собою самий нижній шар покриття. У цілому, товщина першого шару покриття, переважно, становить 1-40 мкм і, більш переважно, 3-20 мкм. Коли перший шар покриття виконаний зі сплаву цинку й міді, вміст цинку в сплаві перебуває, переважно, у межах 20-90% і, більш переважно, 30-70%. Якщо вміст цинку занадто низький, корозійна стійкість шару покриття зменшується, і щілинній корозії більше не може запобігти. Якщо вміст цинку занадто високий, герметичність і стійкість до стирання знижуються. Коли перший шар покриття виконаний зі сплаву міді, цинку й М1, де М1 являє собою один або більше елементів, відібраних із цинку, вісмуту й індію, переважний склад сплаву представляє мідь: 30-60%, цинк: 3-30% і М1 (загальна кількість, коли існує кілька елементів): 20-60%. Як М1 особливо переважно 35-55% олова. Третій покриваючий шар гальванічного покриття 13 Перший шар гальванічного покриття не містить олова або містить олово при відносно малому вмісті олова. Таким чином, стійкість до стирання нарізного з'єднання, згідно з даним винаходом, може бути додатково збільшена за допомогою формування шару гальванічного покриття, яке має високі властивості самозмазування, поверх першого шару покриття. Із цією метою третій шар гальванічного покриття, як верхнього покриття, виконаний зі сплаву олова й М2, де М2 являє собою один або більше елементів, вибраних з вісмуту, індію, нікелю, цинку й міді. Цей третій шар гальванічного покриття може бути сформований поверх першого шару гальванічного покриття, якщо необхідно. Як М2 особливо переважний вісмут. У цілому, товщина третього шару гальванічного покриття, переважно, становить 3-40 мкм і, більш переважно, 5-25 мкм. Коли формують третій шар гальванічного покриття, сумарна товщина другого шару гальванічного покриття й третього шару гальванічного покриття, переважно, становить максимум 40 мкм. Вміст легуючої добавки М2 у сплаві цинку й М2 (у сумі, коли існують дві або більше легуючі добавки), переважно, перебуває в межах 0,1-50% і, більш переважно, у межах 0,1-10%. Якщо вміст легуючої добавки М2 занадто високий, герметичність і стійкість до стирання знижуються і, якщо воно занадто низьке, більше неможливо запобігати виникненню олов'яної чуми. Перший шар гальванічного покриття, виконаний зі сплаву на основі цинку й міді, і третій шар гальванічного покриття, виконаний зі сплаву олова й М2, обоє можуть бути сформовані за допомогою нанесення гальванічним способом з використанням відомої сульфатної ванни, ціанідної ванни, метансульфонатної ванни, глюконатної ванни, пірофосфатної ванни, цитратної ванни, тартаратної ванни, сульфосукцинатної ванни або борофторидної ванни. Умови нанесення гальванічного покриття, такі як температура ванни, водневий показник і густина струму, можуть бути визначені з урахуванням легкості регулювання ванни або продуктивності, поки одержують шар покриття відповідної композиції сплаву. Як відомо фахівцям у даній галузі техніки, гальванічна ванна може містити різні присадки, такі як просвітлювач і агент, що регулює водневий показник, на додаток до складів, які служать джерелами осадження металевих іонів. Більш конкретно, гальванічне покриття зі сплаву цинку й міді, яке може використовуватися для формування першого шару гальванічного покриття, згадується як покриття з латуні й використовується давно з декоративною метою або для поліпшення адгезії до каучуку. Лужні ціанідні ванни в основному використовувалися як рішення для гальванічного покриття, але неціанідні ванни, такі як кислі пірофосфатні ванни й глюкогептонатні ванни, також можуть використовуватися. Згідно з даним винаходом, переважна ціанідна ванна. Коли перший шар гальванічного покриття являє собою сплав міді, цинку й МІ, нанесення покриття може бути виконане в такий же спосіб, як вказано вище з використанням гальванічної ванни 96981 14 для сплаву цинку й міді, у який доданий склад металу M1 і розчинений у ньому. Покриття з міді, цинку й олова формує золотаве покриття, у результаті чого в минулому воно довго використовувалося як заміна позолоті. Тон кольору гальванічного покриття змінюється з вмістом олова (він стає сріблистим білим кольором при збільшенні вмісту олова), і багато ціанідних гальванічних ванн, які мають різні композиції, доступні на ринку. Вони можуть використовуватися для формування першого шару гальванічного покриття, як такого. Гальванічне покриття зі сплаву олова й М2 для формування третього шару гальванічного покриття може виконуватися в такий же спосіб, як при лудінні, з використанням гальванічної ванни, яка містить склад олова й щонайменше один склад М2 розчиненого в ньому металу або металів. Згідно з даним винаходом, особливо переважною ванною для цього гальванічного покриття є метансульфонатна ванна. Мастильне покриття Нарізне з'єднання, згідно з даним винаходом, може демонструвати достатню стійкість до стирання й герметичність, коли воно має тільки вищезгаданий перший шар гальванічного покриття, виконаний зі сплаву на основі олова й цинку, і, можливо, нижній другий шар гальванічного покриття й/або верхній третій шар гальванічного покриття на його контактних поверхнях, і коли воно використовується із зеленою присадкою або без неї, яку наносять до складання залежно від матеріалу нарізного з'єднання. Однак коли матеріал нарізного з'єднання є, наприклад високолегованою сталлю, яка легко піддається стиранню, якщо необхідно щонайменше один мастильний покриваючий шар може бути сформований поверх шару покриття для додаткового збільшення стійкості до стирання. Мастильне покриття може бути представлено одним або більше шарів, відібраних із в'язкого рідкого мастильного покриття, напівтвердого мастильного покриття й твердого мастильного покриття. Такі мастильні покриття добре відомі. Наприклад патенти Японії 2001-65751 А1, 2002-221288 А1, 2002-327875 А1, 2002-348587 А1 описують тверде мастильне покриття, що є спеченим покриттям, що має мастильний порошок, розсіяний у зв'язуючому матеріалі, і патенти Японії 2002173692 А1, 2004-53013 А1 описують мастильне покриття із в'язкої рідини або напівтверде мастильне покриття, що є покриттям, що містить різні мастильні компоненти в базовому маслі. Такі відомі мастильні покриття можуть використовуватися згідно з даним винаходом. Один або два шари мастильного покриття звичайно достатньо. Коли існують два шари, переважно, щоб нижній шар являв собою тверде мастильне покриття, верхній шар являв собою мастильне покриття із в'язкої рідини або напівтверде мастильне покриття, оскільки воно забезпечує гарний ефект поліпшення стійкості до стирання. Коли існує два шари мастильного покриття, верхній шар мастильного покриття, переважно, являє собою мастильне покриття із в'язкої рідини, що 15 має більшу текучість, ніж напівтверде мастильне покриття. Тверде мастильне покриття, переважно, являє собою покриття, що містить мастильний порошок, тобто воно являє собою мастильне покриття, у якому частки мастильного порошку зв'язані придатною неорганічною або органічною зв'язувальною речовиною. Приклади мастильних порошків, придатних для використання у твердому мастильному покритті, включають, але не обмежуються ними, графіт, MoS2 (дисульфід молібдену), WS2 (дисульфід вольфраму), BN (нітрид бору), політетрафторетилен, графітову фтористу сполуку, СаСО3 (вуглекислий кальцій) і т.п. Серед них графіт, графітова фториста сполука, MoS2 і WS2 більш переважні. Ці речовини мають шарувату кристалічну структуру, у якій міцність з'єднання в кристалічних площинах сильна, але міцність з'єднання між площинами слабка, у результаті чого вони легко розвивають міжплощинне розшарування, що створює ковзний ефект, і вони придатні для збільшення стійкості до стирання. Органічний і/або неорганічний формуючий плівку компонент може використовуватися як сполучний елемент для твердого мастильного покриття. Прикладами органічних формуючих плівку компонентів є органічні смоли, що мають гарну термостійкість, такі як епоксидні смоли, полімідні смоли й поліамідимідні смоли. Прикладами неорганічних формуючих плівку компонентів є органічні або неорганічні склади, які можуть формувати покриття з окислу металу, такі як золь кременистої кислоти, алкоксисілани й алкоксиди титану. Тверде мастильне покриття може бути сформоване за допомогою змішування мастильного порошку з розчином формуючим плівку зв'язувальної речовини для приготування складу покриття й нанесення складу покриття на контактні поверхні нарізного з'єднання, переважно, супроводжуваного нагріванням для спікання покриття. Температура нагрівання залежить від типу зв'язувальної речовини, і у випадку з епоксидною смолою температура, переважно, становить приблизно 150-250°С. Переважно тверде мастильне покриття має товщину покриття, що становить 5-30 мкм і містить 10-50% мастильного порошку в покритті. В'язка рідина або напівтверде мастильне покриття, переважно, по суті не містить порошків важких металів, таких як свинець, цинк і мідь, які є шкідливими для навколишнього середовища й людей. Таке мастильне покриття включає базове масло (таке як мінеральне масло, ефіри вищих жирних кислот або консистентне мастило) і значну кількість одного або більше утворюючих змащувальну здатність компонентів (наприклад вища сіль основного металу, така як вищий основний сульфонат кальцію, фенолят, саліцилат або карбоксилат, які діють як агенти для протизадирного мастила, віск і металеве мило), і їх природа являє собою або в'язку рідину, або напівтвердий матеріал залежно від в'язкості базового масла й вмісту твердих компонентів. Це мастильне покриття також може бути сформоване з використанням дос 96981 16 тупної на ринку зеленої присадки. Товщина покриття із в'язкої рідини або напівтвердого мастильного матеріалу, переважно, перебуває в межах 10200 мкм. Нарізне з'єднання, згідно з даним винаходом, зокрема, що має щонайменше один шар мастильного покриття, сформованого поверх шару (шарів) гальванічного покриття, може використовуватися без нанесення зеленої присадки перед операціями затягування (з'єднання), за допомогою чого ефективність операцій складання нафтогазопромислових і трубопровідних труб збільшується. Однак зелену присадку молена наносити на таке нарізне з'єднання, як потрібно, перед складанням. Щілинна корозія нарізного з'єднання, згідно з даним винаходом, попереджається, навіть коли мастильне покриття формують поверх самого верхнього шару покриття. Таким чином, навіть якщо нарізне з'єднання зберігають протягом тривалого періоду до використання, корозія контактних поверхонь нарізного з'єднання й стирання металу, що легко відбувається внаслідок цієї корозії, можуть бути попереджені. Нижче ефекти даного винаходу будуть проілюстровані на прикладах, що відповідають даному винаходу, і порівняльних прикладах. Однак даний винахід необмежений цими прикладами. Приклади Велика кількість ніпелів, кожний з яких має охоплювану нарізну частину й ненарізну частину контакту метал до металу (частина ущільнення метал до металу), формували механічною обробкою на обох кінцях сталевих суцільнотягнених труб, що мають зовнішній діаметр 244,5 мм, товщину стінок 13,84 мм і довжину 1200 мм, які були виготовлені зі сталі з вмістом хрому 13% (яка містить нікель і молібден), що є високолегованою сталлю. Відповідно, велика кількість муфт, з якими повинен з'єднуватися один з ніпелів, і кожна з яких має охоплювану нарізну частину і ненарізну частину контакту метал до металу, формували механічною обробкою по обидва боки внутрішньої поверхні з'єднань, виконаних з однієї сталі. Всю внутрішню периферійну поверхню кожного з'єднання, включно контактні поверхні муфти, яка має нарізну частину й ненарізну частину контакту метал до металу, обробляли таким чином, щоб формувати один або кілька шарів гальванічного покриття й, можливо, один або більше шарів мастильного покриття, що має структуру покриття, показану в Таблиці 1 (показана в порядку від самого верхнього шару до самого нижнього шару). Все покриття було виконано за допомогою нанесення гальванічним способом після того, як зовнішня поверхня й торцеві поверхні з'єднання були герметизовані за допомогою придатного ущільнювача, і з'єднання було піддано знежиренню й травленню. Ніпель не був підданий обробці, за винятком дробоструминної обробки скляними кульками, що була виконана для видалення окалини перед випробуванням. Короткий опис різних обробок, виконаних на внутрішніх поверхнях муфт, відповідає наступному. 17 Другий підстеляючий шар гальванічного покриття Покриття з нікелю: сформовано за допомогою ванни Вуда. Покриття з міді: сформовано за допомогою ціанідної ванни. Перший шар гальванічного покриття на основі цинку й міді Кожний сформований за допомогою ціанідної ванни. Гальванічне покриття зі сплаву цинку й міді із приблизно 32% цинку. Гальванічне покриття зі сплаву міді, цинку й олова: приблизно 7% цинку й приблизно 40% олова. Гальванічне покриття зі сплаву міді, цинку, вісмуту: приблизно 30% цинку й приблизно 10% вісмуту. Гальванічне покриття зі сплаву міді, цинку, індію: приблизно 25% цинку й приблизно 15% індію. Третій покриваючий шар гальванічного покриття зі сплаву олова Кожний сформований за допомогою метансульфонатної ванни. Гальванічне покриття зі сплаву олова й індію: приблизно 5% індію. Гальванічне покриття зі сплаву олова, міді й вісмуту: приблизно 10% міді й приблизно 1% вісмуту. Гальванічне покриття зі сплаву олова й нікелю: приблизно 8% нікелю. Гальванічне покриття зі сплаву олова й вісмуту: приблизно 1% вісмуту. Гальванічне покриття зі сплаву олова й цинку: приблизно 3% цинку. Порівняльні приклади Шари гальванічного покриття, використані в порівняльних прикладах, були такими ж, як описано вище, за винятком описаного нижче шару покриття: гальванічне покриття зі сплаву міді й олова, використовувалася нейтральна ванна, приблизно 36% міді й приблизно 64% олова. Мастильне покриття Тверде мастильне покриття, що містить графіт, сформоване за допомогою нанесення складу покриття, що містить 30% графіту, як мастильного порошку, розсіяного в епоксидній смолі, з наступним спіканням (нагріванням до температури приблизно 200°С). Тверде мастильне покриття, що містить графітову фтористу сполуку, сформовану за допомогою нанесення складу покриття, яке містить 4% CFx (графітова фториста сполука) як мастильний порошок і 10% воску, розсіяного в поліетиленовій смолі, після нагрівання до 150°С. Мастильне покриття із в'язкої рідини сформовано за допомогою нанесення подібного до конси 96981 18 стентного змащення складу, яке містить мінеральне масло як базове масло й віск і вищий основний сульфонат кальцію, як мастильні компоненти. Товщина становила приблизно 100 мкм. Зелена присадка Використана зелена присадка являла собою Bestolife™ 3010 NM SPECIAL, виготовлену Bestolife Corporation. Товщина покриття становила приблизно 100 мкм. Зелену присадку звичайно наносили на місці перед складанням, але при випробуванні в цьому прикладі її іноді наносили як завершальне покриття при обробці нанесенням покриття для нарізного з'єднання. З використанням муфти, що має покриття, показане в Таблиці 1, і ніпеля, затягування й ослаблення затягування повторювали для оцінки на предмет стійкості до стирання. Це випробування стійкості до стирання було виконано за допомогою затягування при кімнатній температурі з обертаючим моментом 49351,8 нм (36400 фунт-сила-футів) і потім ослаблення й від'єднання ніпеля, видалення мастильного покриття, яке прилипло до ніпеля, за допомогою розчинника, і потім обстеження зовнішньої периферійної поверхні ніпеля для визначення стану виникнення стирання металу. Цю процедуру повторювали в ході 10 циклів, і кількість циклів, поки не виникло стирання (кількість циклів затягування й ослаблення без виникнення стирання металу) було прийнято за результат випробування. Якщо кількість циклів становить 10, це означає, що стирання не відбувалося до кінця десятого циклу. При випробуванні на корозію для дослідження виникнення щілинної корозії, була виконана така ж обробка по нанесенню покриття, як і для муфти, як показано в Таблиці 1, на сталевій пластині (шириною 12 мм, довжиною 30 мм, товщиною 3 мм) з таким же складом сталі, як описано вище (сталі з вмістом 13% хрому). Покрита сталева пластина була накладена її покриттям, поверненим вниз до сталевої пластини (шириною 20 мм, довжиною 30 мм, товщиною 3 мм) з такої ж сталі, яка була піддана дробоструменній обробці скляними кульками, і дві сталеві пластини були прикріплені одна до одної болтом у їх центрах для формування випробуваного зразка. Цей випробуваний зразок був занурений на один місяць у киплячий розчин солі, яка містить 20% NaCl, і була обмірювана максимальна глибина корозії в накладеному районі. Корозійна стійкість була впорядкована за значенням максимальної глибини корозії в такий спосіб: Рівень Максимальна глибина корозії А Менше 1 мкм. В Щонайменше 1 мкм і менше ніж 5 мкм. С Щонайменше 5 мкм і менше ніж 10 мкм. D 10 мкм або більше. Вищезгадані результати випробувань показані в Таблиці 1. 19 96981 20 21 96981 22 23 Як показано в Таблиці 1, незважаючи на умови випробувань, коли сталь являла собою високолеговану сталь, яка легко піддається стиранню, і обробка поверхні була виконана тільки в муфті, у всіх прикладах, згідно з даним винаходом, були одержані гарні результати як щодо стійкості до стирання, так і корозійної стійкості. Зокрема, коли перший шар покриття на основі міді й цинку був сформований безпосередньо на поверхні основного металу без нижнього шару покриття, стирання не відбувалося протягом щонайменше восьмого циклу. З іншого боку, коли нижній шар гальванічного покриття з нікелю або гальванічного покриття з нікелю й міді був сформований під першим шаром покриття, стирання металу не 96981 24 виникало в ході десятого циклу, і була одержана надзвичайно висока стійкість до стирання. У кожному прикладі корозійна стійкість мала ступінь А, тобто, максимальна глибина корозії в умовах випробувань була менша 1 мкм, тобто була одержана надзвичайно висока корозійна стійкість. Всупереч, як показано в порівняльних прикладах, з покриттям з міді, покриттям з олова або покриттям зі сплаву цинку й вісмуту стійкість до стирання зменшувалася, навіть якщо був сформований нижній шар покриття. Гальванічне покриття з міді й цинку мало гарну стійкість до стирання, але його корозійна стійкість була надзвичайно низька. 25 Комп’ютерна верстка І. Скворцова 96981 Підписне 26 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюScrew joint for steel pipe

Автори англійськоюKimoto, Masanari, Goto, Kunio, Takahashi, Masaru, Fukui, Kunihiro, Nagasaku, Shigeo, Imai, Ryuichi, Onishi, Shigeo, Ikegami, Hiroaki

Назва патенту російськоюРезьбовое соединение для стальных труб

Автори російськоюКимото Масанари, Гото Кунио, Такахаси Масару, Фукуи Кунихиро, Нагасаку Сигэо, Имаи Рюити, Ониси Сигэо, Икэгами Хироаки

МПК / Мітки

МПК: C25D 7/00, C10N 50/08, C10M 159/06, C25D 5/12, C10N 30/06, C10N 10/04, F16L 15/04, C10M 101/02, C23C 26/00, C10M 103/00, C25D 3/58, C10N 40/00, C10M 159/24

Мітки: нарізне, труб, з'єднання, сталевих

Код посилання

<a href="https://ua.patents.su/13-96981-narizne-zehdnannya-dlya-stalevikh-trub.html" target="_blank" rel="follow" title="База патентів України">Нарізне з’єднання для сталевих труб</a>

Попередній патент: Спосіб зменшення ступеня погіршення стану, ураження або ушкодження слизової оболонки

Наступний патент: Фармацевтична таблетка або шар таблетки, що містить телмісартан

Випадковий патент: Телематична система