Спосіб одержання бітуму дорожнього з кислих нафтохімічних гудронів

Формула / Реферат

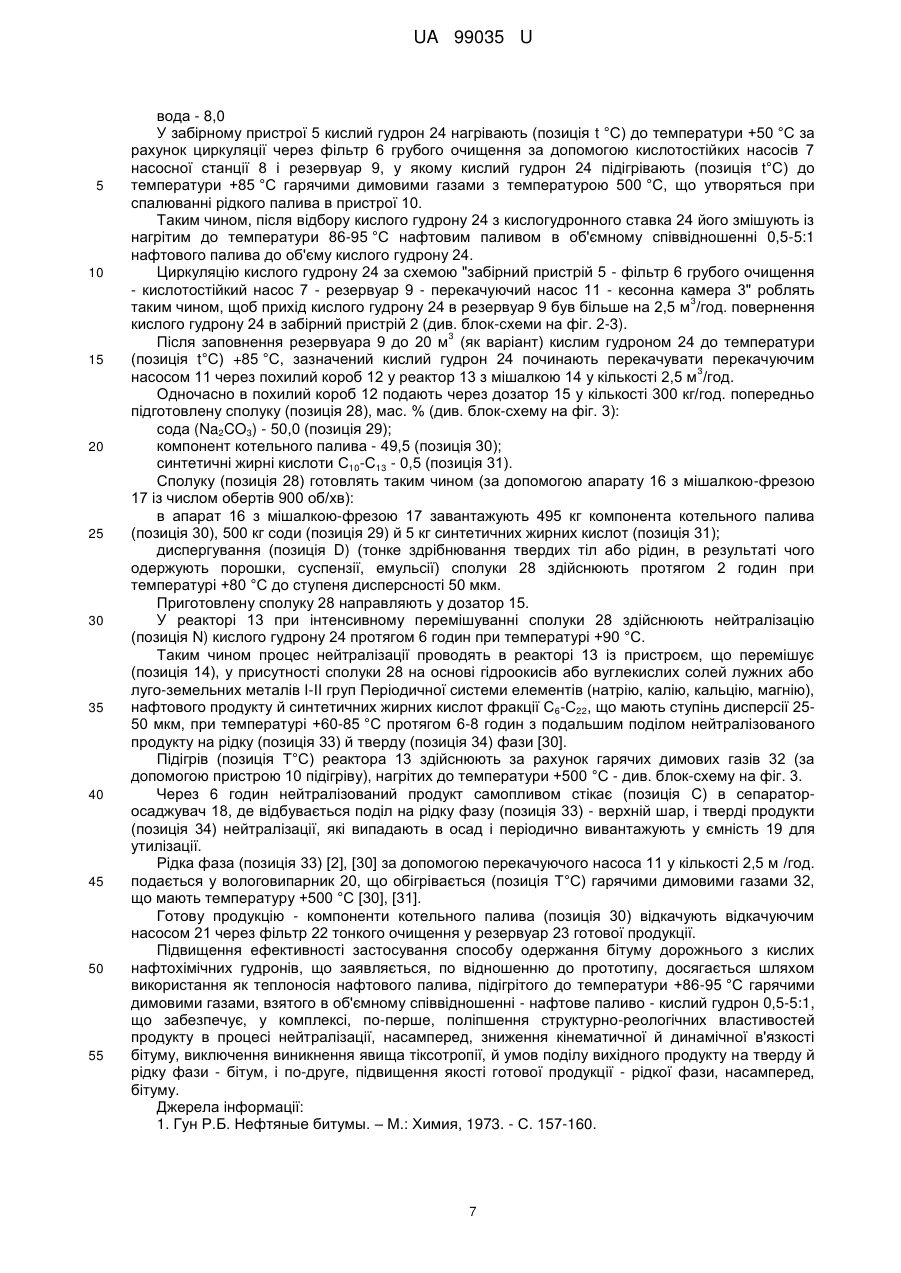

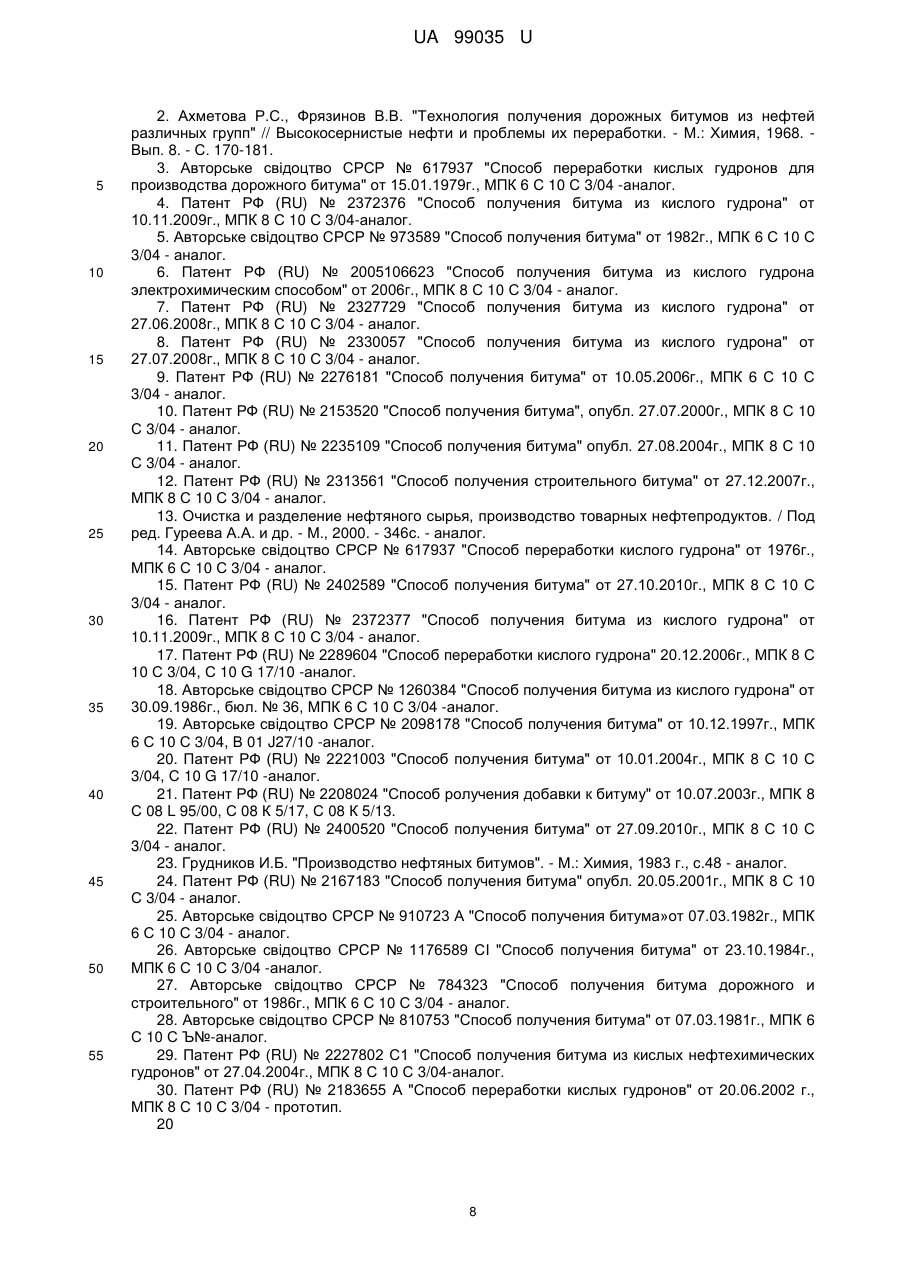

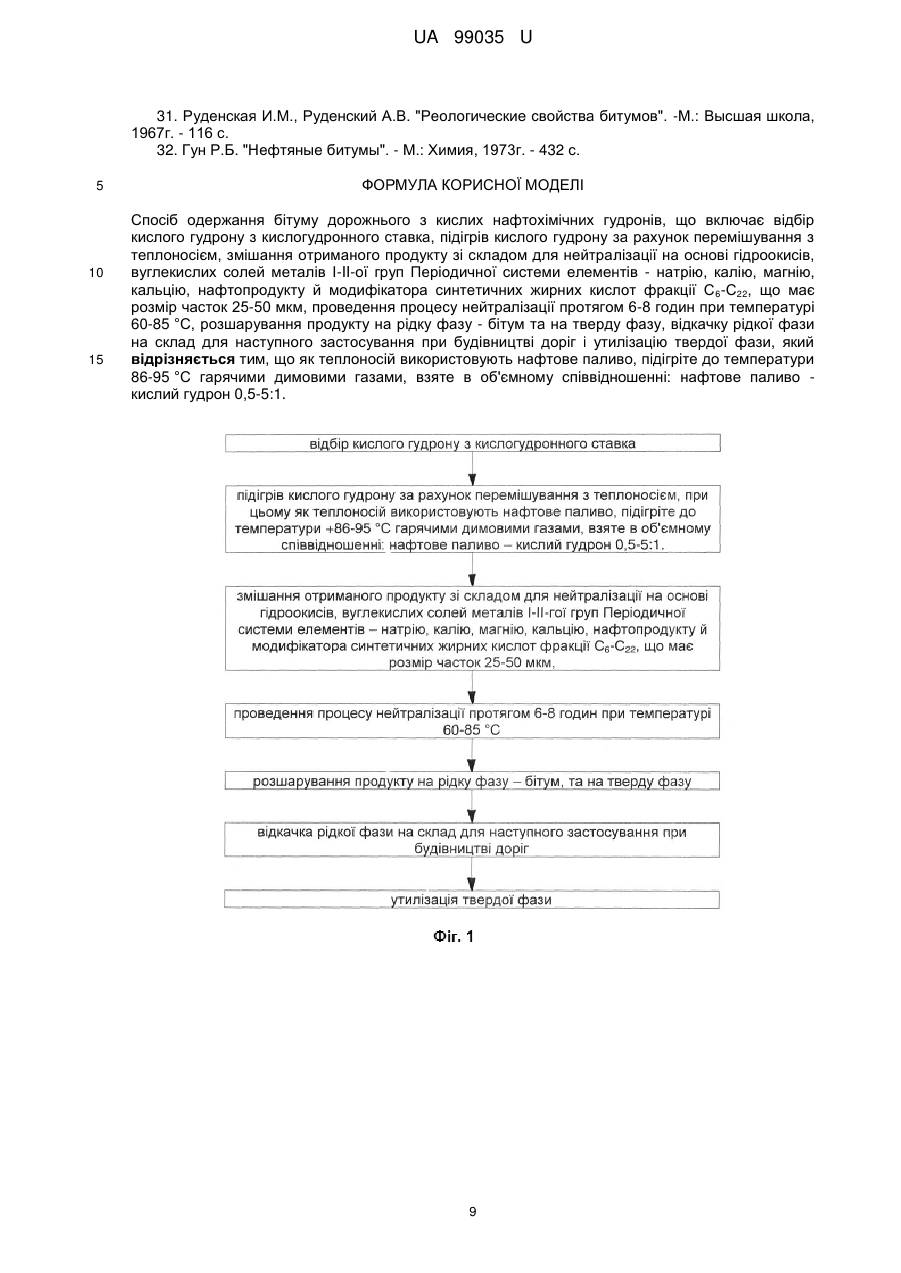

Спосіб одержання бітуму дорожнього з кислих нафтохімічних гудронів, що включає відбір кислого гудрону з кислогудронного ставка, підігрів кислого гудрону за рахунок перемішування з теплоносієм, змішання отриманого продукту зі складом для нейтралізації на основі гідроокисів, вуглекислих солей металів І-II-ої груп Періодичної системи елементів - натрію, калію, магнію, кальцію, нафтопродукту й модифікатора синтетичних жирних кислот фракції С6-С22, що має розмір часток 25-50 мкм, проведення процесу нейтралізації протягом 6-8 годин при температурі 60-85 °C, розшарування продукту на рідку фазу - бітум та на тверду фазу, відкачку рідкої фази на склад для наступного застосування при будівництві доріг і утилізацію твердої фази, який відрізняється тим, що як теплоносій використовують нафтове паливо, підігріте до температури 86-95 °C гарячими димовими газами, взяте в об'ємному співвідношенні: нафтове паливо - кислий гудрон 0,5-5:1.

Текст

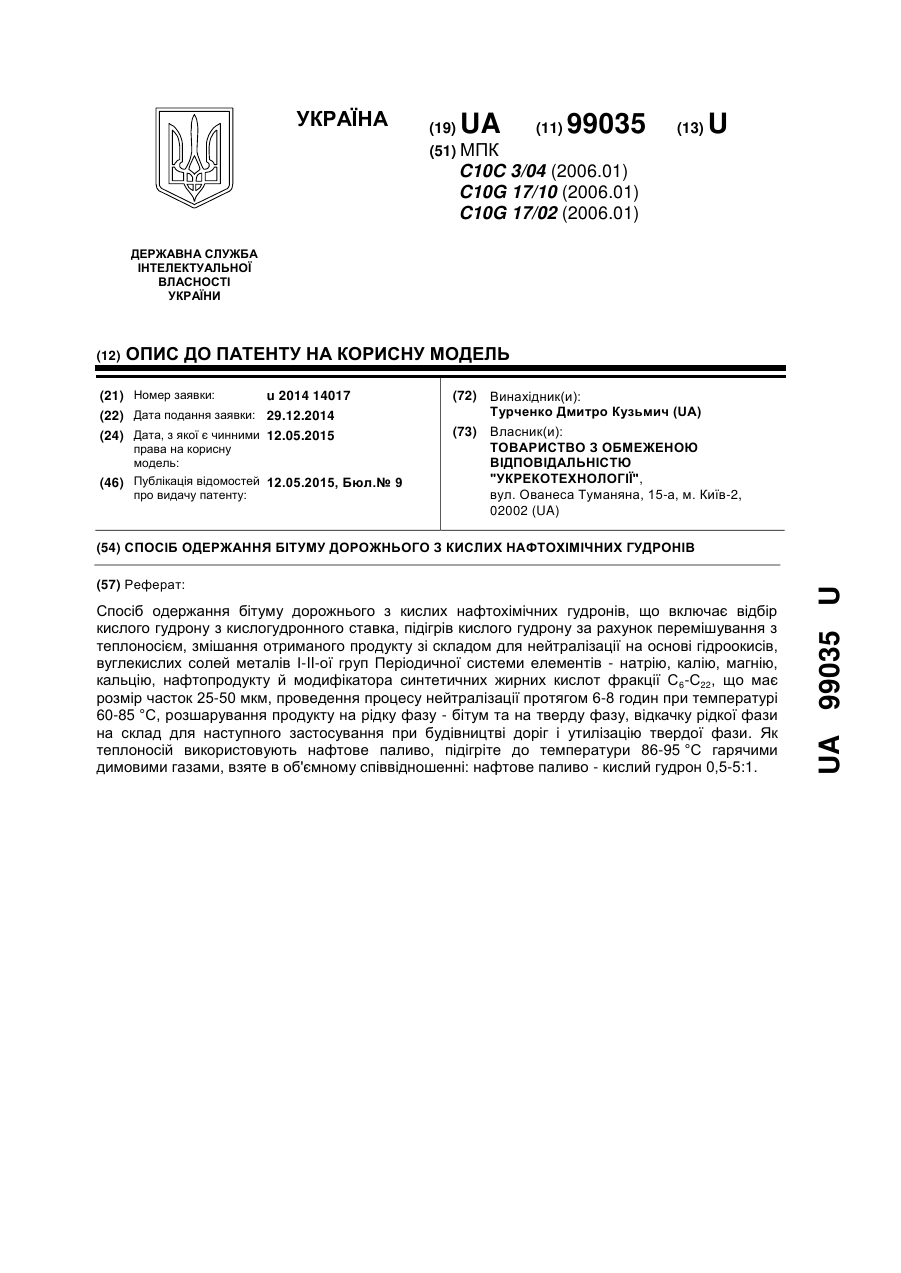

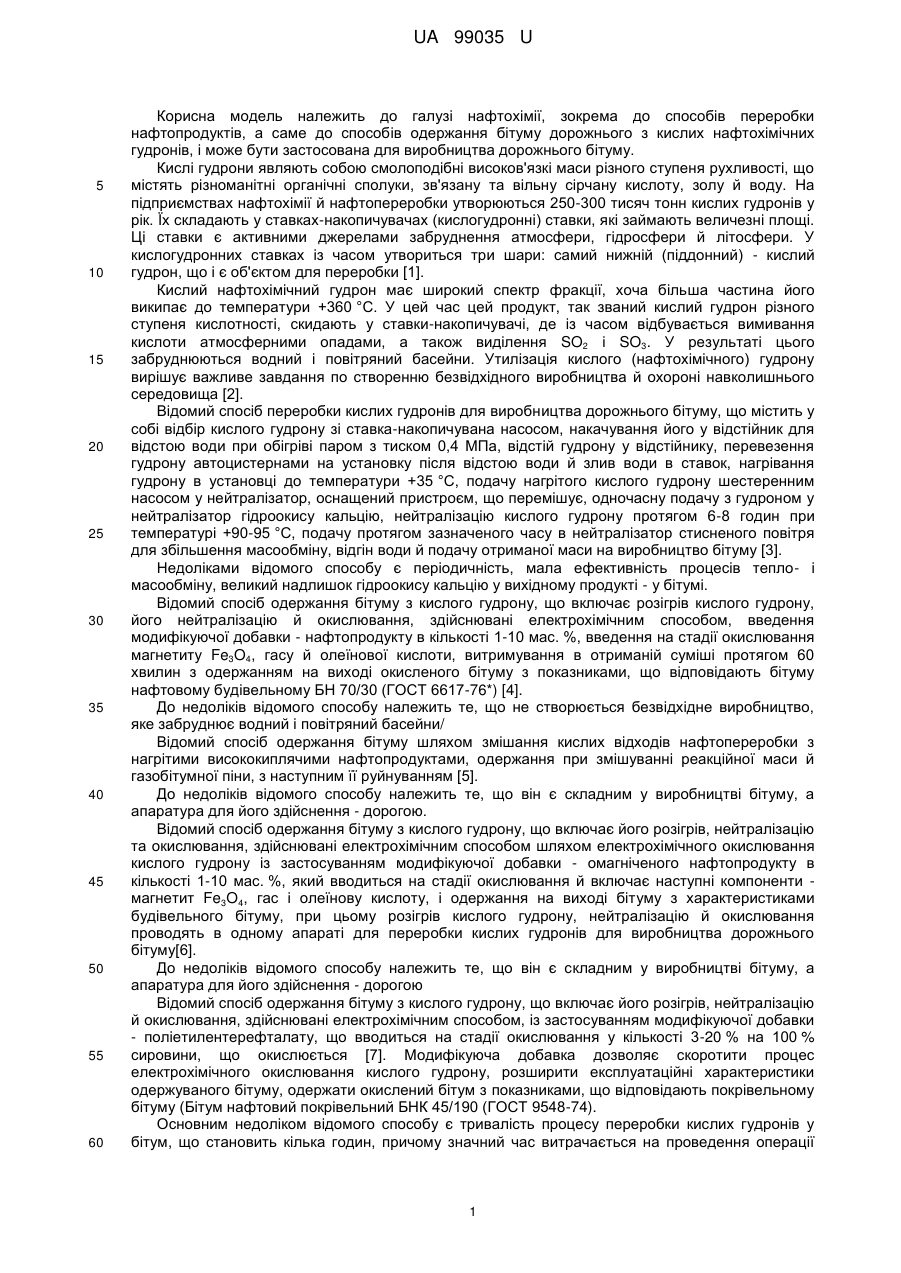

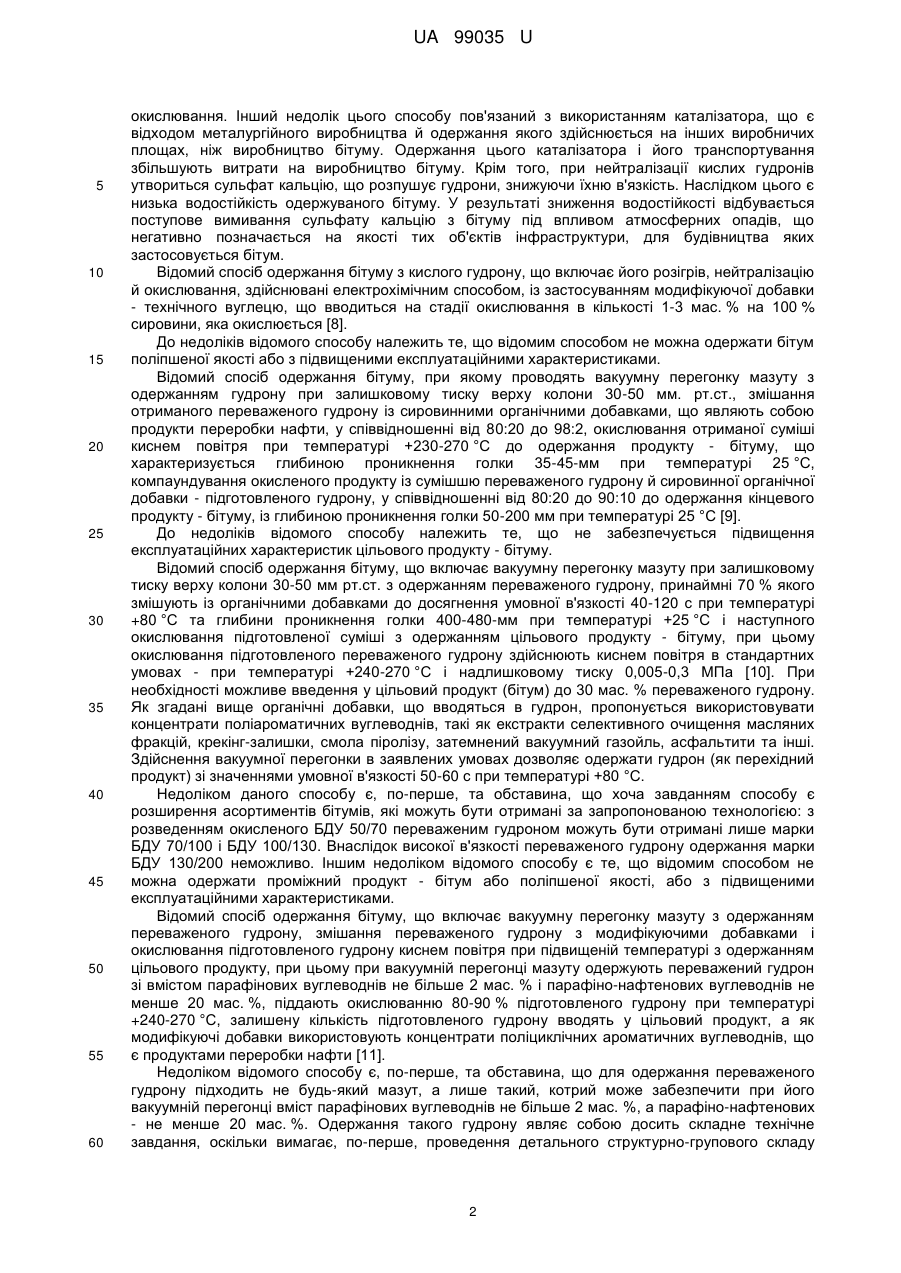

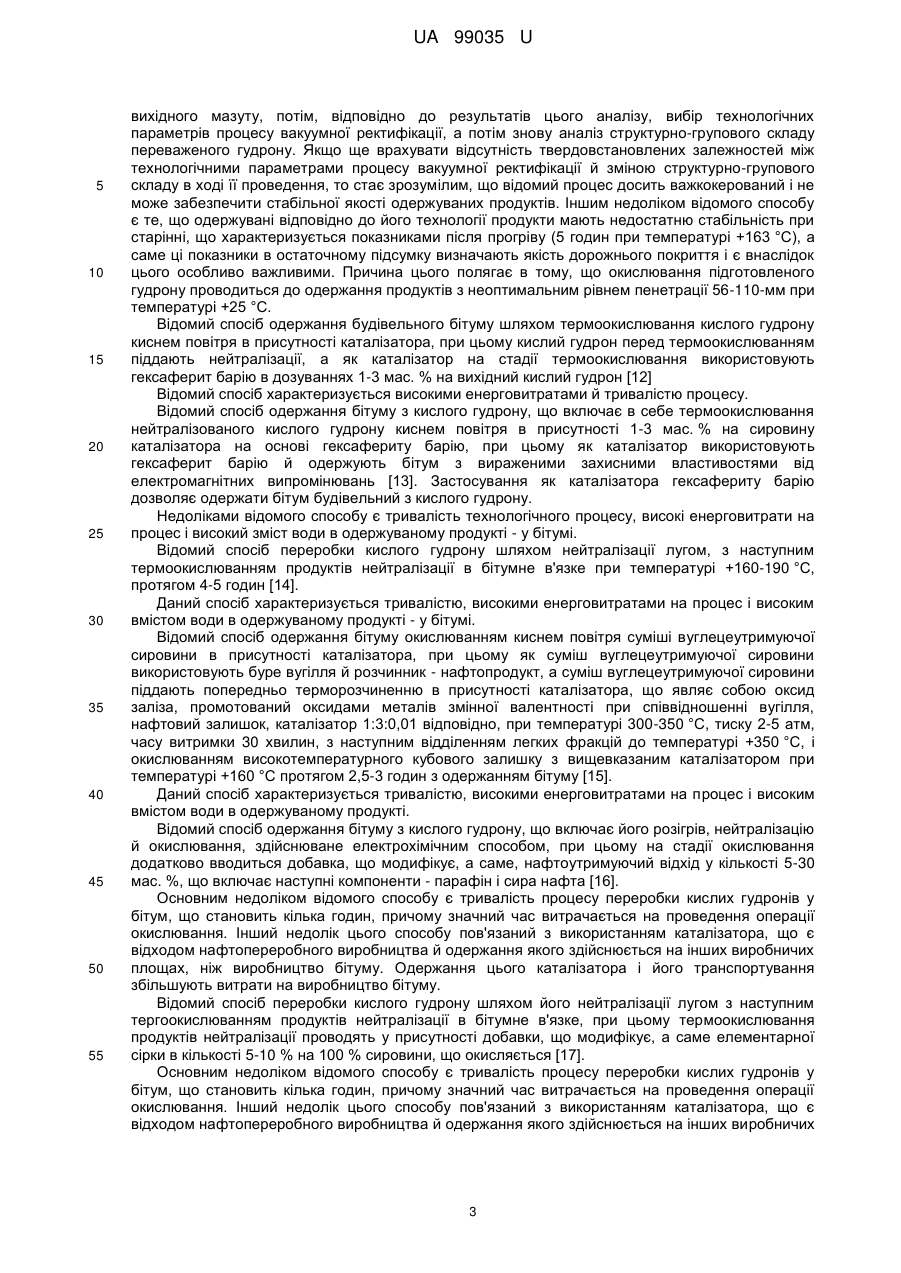

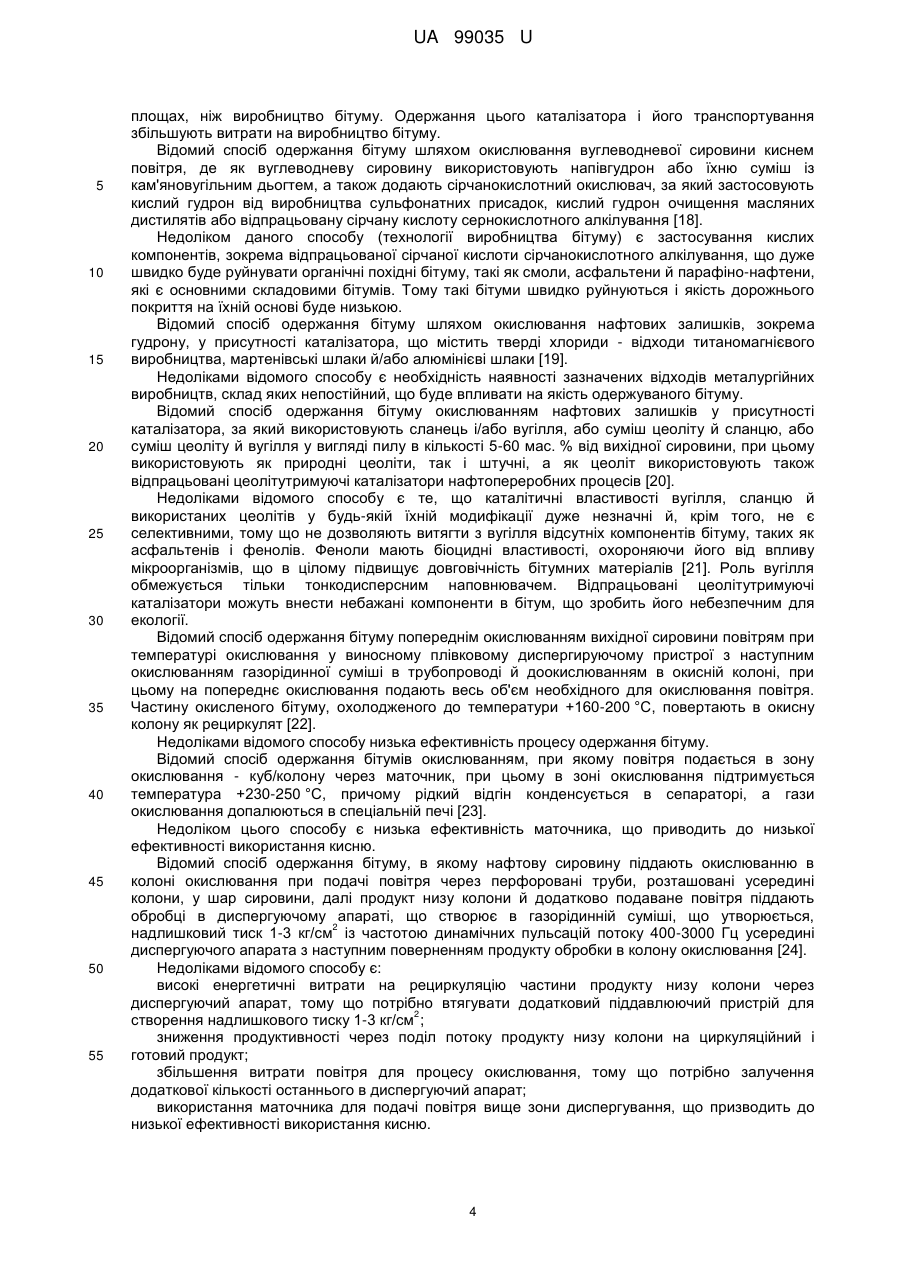

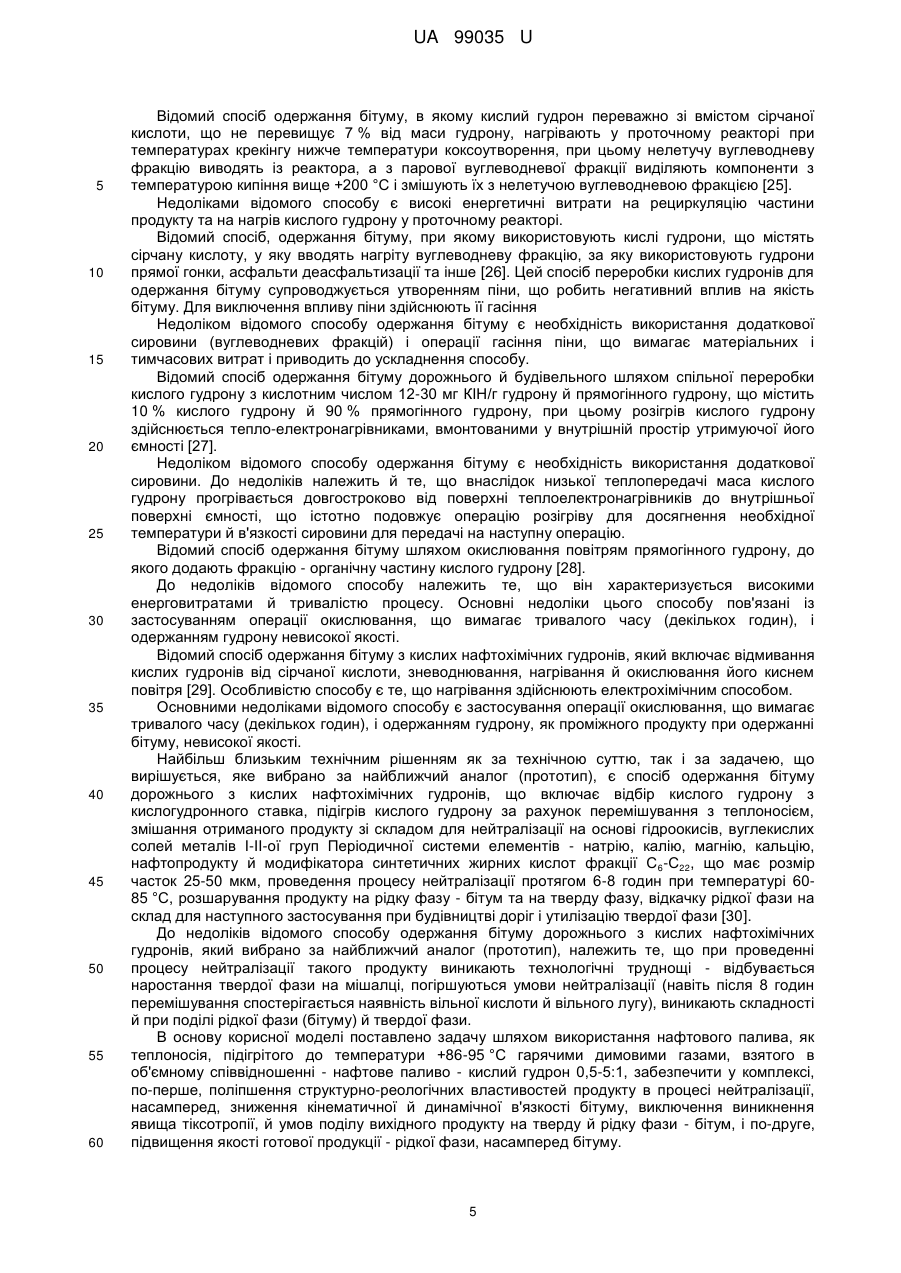

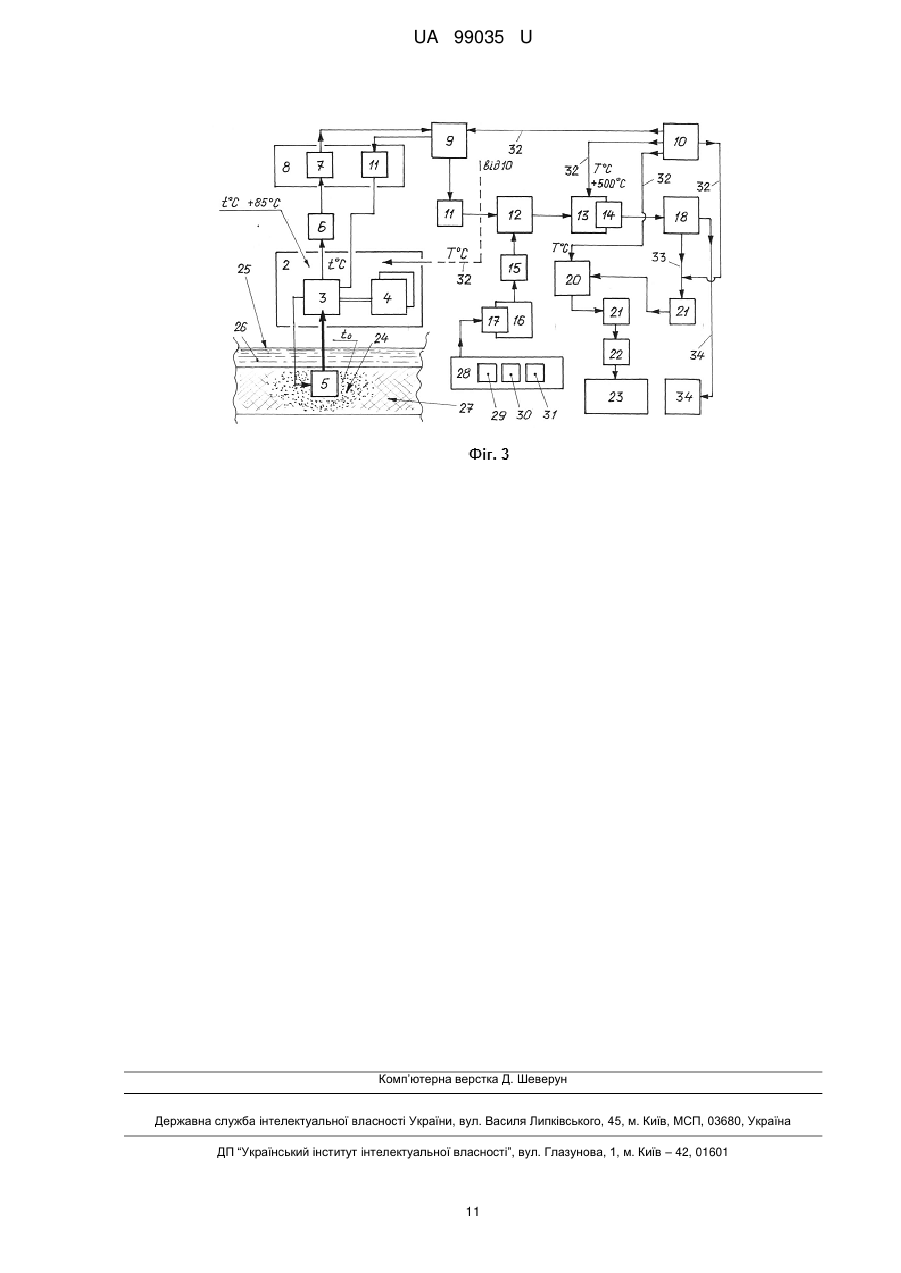

Реферат: Спосіб одержання бітуму дорожнього з кислих нафтохімічних гудронів, що включає відбір кислого гудрону з кислогудронного ставка, підігрів кислого гудрону за рахунок перемішування з теплоносієм, змішання отриманого продукту зі складом для нейтралізації на основі гідроокисів, вуглекислих солей металів І-II-ої груп Періодичної системи елементів - натрію, калію, магнію, кальцію, нафтопродукту й модифікатора синтетичних жирних кислот фракції С 6-С22, що має розмір часток 25-50 мкм, проведення процесу нейтралізації протягом 6-8 годин при температурі 60-85 °C, розшарування продукту на рідку фазу - бітум та на тверду фазу, відкачку рідкої фази на склад для наступного застосування при будівництві доріг і утилізацію твердої фази. Як теплоносій використовують нафтове паливо, підігріте до температури 86-95 °C гарячими димовими газами, взяте в об'ємному співвідношенні: нафтове паливо - кислий гудрон 0,5-5:1. UA 99035 U (54) СПОСІБ ОДЕРЖАННЯ БІТУМУ ДОРОЖНЬОГО З КИСЛИХ НАФТОХІМІЧНИХ ГУДРОНІВ UA 99035 U UA 99035 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі нафтохімії, зокрема до способів переробки нафтопродуктів, а саме до способів одержання бітуму дорожнього з кислих нафтохімічних гудронів, і може бути застосована для виробництва дорожнього бітуму. Кислі гудрони являють собою смолоподібні високов'язкі маси різного ступеня рухливості, що містять різноманітні органічні сполуки, зв'язану та вільну сірчану кислоту, золу й воду. На підприємствах нафтохімії й нафтопереробки утворюються 250-300 тисяч тонн кислих гудронів у рік. Їх складають у ставках-накопичувачах (кислогудронні) ставки, які займають величезні площі. Ці ставки є активними джерелами забруднення атмосфери, гідросфери й літосфери. У кислогудронних ставках із часом утвориться три шари: самий нижній (піддонний) - кислий гудрон, що і є об'єктом для переробки [1]. Кислий нафтохімічний гудрон має широкий спектр фракції, хоча більша частина його википає до температури +360 °C. У цей час цей продукт, так званий кислий гудрон різного ступеня кислотності, скидають у ставки-накопичувачі, де із часом відбувається вимивання кислоти атмосферними опадами, а також виділення SO2 і SO3. У результаті цього забруднюються водний і повітряний басейни. Утилізація кислого (нафтохімічного) гудрону вирішує важливе завдання по створенню безвідхідного виробництва й охороні навколишнього середовища [2]. Відомий спосіб переробки кислих гудронів для виробництва дорожнього бітуму, що містить у собі відбір кислого гудрону зі ставка-накопичувана насосом, накачування його у відстійник для відстою води при обігріві паром з тиском 0,4 МПа, відстій гудрону у відстійнику, перевезення гудрону автоцистернами на установку після відстою води й злив води в ставок, нагрівання гудрону в установці до температури +35 °C, подачу нагрітого кислого гудрону шестеренним насосом у нейтралізатор, оснащений пристроєм, що перемішує, одночасну подачу з гудроном у нейтралізатор гідроокису кальцію, нейтралізацію кислого гудрону протягом 6-8 годин при температурі +90-95 °C, подачу протягом зазначеного часу в нейтралізатор стисненого повітря для збільшення масообміну, відгін води й подачу отриманої маси на виробництво бітуму [3]. Недоліками відомого способу є періодичність, мала ефективність процесів тепло- і масообміну, великий надлишок гідроокису кальцію у вихідному продукті - у бітумі. Відомий спосіб одержання бітуму з кислого гудрону, що включає розігрів кислого гудрону, його нейтралізацію й окислювання, здійснювані електрохімічним способом, введення модифікуючої добавки - нафтопродукту в кількості 1-10 мас. %, введення на стадії окислювання магнетиту Fe3O4, гасу й олеїнової кислоти, витримування в отриманій суміші протягом 60 хвилин з одержанням на виході окисленого бітуму з показниками, що відповідають бітуму нафтовому будівельному БН 70/30 (ГОСТ 6617-76*) [4]. До недоліків відомого способу належить те, що не створюється безвідхідне виробництво, яке забруднює водний і повітряний басейни/ Відомий спосіб одержання бітуму шляхом змішання кислих відходів нафтопереробки з нагрітими висококиплячими нафтопродуктами, одержання при змішуванні реакційної маси й газобітумної піни, з наступним її руйнуванням [5]. До недоліків відомого способу належить те, що він є складним у виробництві бітуму, а апаратура для його здійснення - дорогою. Відомий спосіб одержання бітуму з кислого гудрону, що включає його розігрів, нейтралізацію та окислювання, здійснювані електрохімічним способом шляхом електрохімічного окислювання кислого гудрону із застосуванням модифікуючої добавки - омагніченого нафтопродукту в кількості 1-10 мас. %, який вводиться на стадії окислювання й включає наступні компоненти магнетит Fe3O4, гас і олеїнову кислоту, і одержання на виході бітуму з характеристиками будівельного бітуму, при цьому розігрів кислого гудрону, нейтралізацію й окислювання проводять в одному апараті для переробки кислих гудронів для виробництва дорожнього бітуму[6]. До недоліків відомого способу належить те, що він є складним у виробництві бітуму, а апаратура для його здійснення - дорогою Відомий спосіб одержання бітуму з кислого гудрону, що включає його розігрів, нейтралізацію й окислювання, здійснювані електрохімічним способом, із застосуванням модифікуючої добавки - поліетилентерефталату, що вводиться на стадії окислювання у кількості 3-20 % на 100 % сировини, що окислюється [7]. Модифікуюча добавка дозволяє скоротити процес електрохімічного окислювання кислого гудрону, розширити експлуатаційні характеристики одержуваного бітуму, одержати окислений бітум з показниками, що відповідають покрівельному бітуму (Бітум нафтовий покрівельний БНК 45/190 (ГОСТ 9548-74). Основним недоліком відомого способу є тривалість процесу переробки кислих гудронів у бітум, що становить кілька годин, причому значний час витрачається на проведення операції 1 UA 99035 U 5 10 15 20 25 30 35 40 45 50 55 60 окислювання. Інший недолік цього способу пов'язаний з використанням каталізатора, що є відходом металургійного виробництва й одержання якого здійснюється на інших виробничих площах, ніж виробництво бітуму. Одержання цього каталізатора і його транспортування збільшують витрати на виробництво бітуму. Крім того, при нейтралізації кислих гудронів утвориться сульфат кальцію, що розпушує гудрони, знижуючи їхню в'язкість. Наслідком цього є низька водостійкість одержуваного бітуму. У результаті зниження водостійкості відбувається поступове вимивання сульфату кальцію з бітуму під впливом атмосферних опадів, що негативно позначається на якості тих об'єктів інфраструктури, для будівництва яких застосовується бітум. Відомий спосіб одержання бітуму з кислого гудрону, що включає його розігрів, нейтралізацію й окислювання, здійснювані електрохімічним способом, із застосуванням модифікуючої добавки - технічного вуглецю, що вводиться на стадії окислювання в кількості 1-3 мас. % на 100 % сировини, яка окислюється [8]. До недоліків відомого способу належить те, що відомим способом не можна одержати бітум поліпшеної якості або з підвищеними експлуатаційними характеристиками. Відомий спосіб одержання бітуму, при якому проводять вакуумну перегонку мазуту з одержанням гудрону при залишковому тиску верху колони 30-50 мм. рт.ст., змішання отриманого переваженого гудрону із сировинними органічними добавками, що являють собою продукти переробки нафти, у співвідношенні від 80:20 до 98:2, окислювання отриманої суміші киснем повітря при температурі +230-270 °C до одержання продукту - бітуму, що характеризується глибиною проникнення голки 35-45-мм при температурі 25 °C, компаундування окисленого продукту із сумішшю переваженого гудрону й сировинної органічної добавки - підготовленого гудрону, у співвідношенні від 80:20 до 90:10 до одержання кінцевого продукту - бітуму, із глибиною проникнення голки 50-200 мм при температурі 25 °C [9]. До недоліків відомого способу належить те, що не забезпечується підвищення експлуатаційних характеристик цільового продукту - бітуму. Відомий спосіб одержання бітуму, що включає вакуумну перегонку мазуту при залишковому тиску верху колони 30-50 мм рт.ст. з одержанням переваженого гудрону, принаймні 70 % якого змішують із органічними добавками до досягнення умовної в'язкості 40-120 с при температурі +80 °C та глибини проникнення голки 400-480-мм при температурі +25 °C і наступного окислювання підготовленої суміші з одержанням цільового продукту - бітуму, при цьому окислювання підготовленого переваженого гудрону здійснюють киснем повітря в стандартних умовах - при температурі +240-270 °C і надлишковому тиску 0,005-0,3 МПа [10]. При необхідності можливе введення у цільовий продукт (бітум) до 30 мас. % переваженого гудрону. Як згадані вище органічні добавки, що вводяться в гудрон, пропонується використовувати концентрати поліароматичних вуглеводнів, такі як екстракти селективного очищення масляних фракцій, крекінг-залишки, смола піролізу, затемнений вакуумний газойль, асфальтити та інші. Здійснення вакуумної перегонки в заявлених умовах дозволяє одержати гудрон (як перехідний продукт) зі значеннями умовної в'язкості 50-60 с при температурі +80 °C. Недоліком даного способу є, по-перше, та обставина, що хоча завданням способу є розширення асортиментів бітумів, які можуть бути отримані за запропонованою технологією: з розведенням окисленого БДУ 50/70 переваженим гудроном можуть бути отримані лише марки БДУ 70/100 і БДУ 100/130. Внаслідок високої в'язкості переваженого гудрону одержання марки БДУ 130/200 неможливо. Іншим недоліком відомого способу є те, що відомим способом не можна одержати проміжний продукт - бітум або поліпшеної якості, або з підвищеними експлуатаційними характеристиками. Відомий спосіб одержання бітуму, що включає вакуумну перегонку мазуту з одержанням переваженого гудрону, змішання переваженого гудрону з модифікуючими добавками і окислювання підготовленого гудрону киснем повітря при підвищеній температурі з одержанням цільового продукту, при цьому при вакуумній перегонці мазуту одержують переважений гудрон зі вмістом парафінових вуглеводнів не більше 2 мас. % і парафіно-нафтенових вуглеводнів не менше 20 мас. %, піддають окислюванню 80-90 % підготовленого гудрону при температурі +240-270 °C, залишену кількість підготовленого гудрону вводять у цільовий продукт, а як модифікуючі добавки використовують концентрати поліциклічних ароматичних вуглеводнів, що є продуктами переробки нафти [11]. Недоліком відомого способу є, по-перше, та обставина, що для одержання переваженого гудрону підходить не будь-який мазут, а лише такий, котрий може забезпечити при його вакуумній перегонці вміст парафінових вуглеводнів не більше 2 мас. %, а парафіно-нафтенових - не менше 20 мас. %. Одержання такого гудрону являє собою досить складне технічне завдання, оскільки вимагає, по-перше, проведення детального структурно-групового складу 2 UA 99035 U 5 10 15 20 25 30 35 40 45 50 55 вихідного мазуту, потім, відповідно до результатів цього аналізу, вибір технологічних параметрів процесу вакуумної ректифікації, а потім знову аналіз структурно-групового складу переваженого гудрону. Якщо ще врахувати відсутність твердовстановлених залежностей між технологічними параметрами процесу вакуумної ректифікації й зміною структурно-групового складу в ході її проведення, то стає зрозумілим, що відомий процес досить важкокерований і не може забезпечити стабільної якості одержуваних продуктів. Іншим недоліком відомого способу є те, що одержувані відповідно до його технології продукти мають недостатню стабільність при старінні, що характеризується показниками після прогріву (5 годин при температурі +163 °C), а саме ці показники в остаточному підсумку визначають якість дорожнього покриття і є внаслідок цього особливо важливими. Причина цього полягає в тому, що окислювання підготовленого гудрону проводиться до одержання продуктів з неоптимальним рівнем пенетрації 56-110-мм при температурі +25 °C. Відомий спосіб одержання будівельного бітуму шляхом термоокислювання кислого гудрону киснем повітря в присутності каталізатора, при цьому кислий гудрон перед термоокислюванням піддають нейтралізації, а як каталізатор на стадії термоокислювання використовують гексаферит барію в дозуваннях 1-3 мас. % на вихідний кислий гудрон [12] Відомий спосіб характеризується високими енерговитратами й тривалістю процесу. Відомий спосіб одержання бітуму з кислого гудрону, що включає в себе термоокислювання нейтралізованого кислого гудрону киснем повітря в присутності 1-3 мас. % на сировину каталізатора на основі гексафериту барію, при цьому як каталізатор використовують гексаферит барію й одержують бітум з вираженими захисними властивостями від електромагнітних випромінювань [13]. Застосування як каталізатора гексафериту барію дозволяє одержати бітум будівельний з кислого гудрону. Недоліками відомого способу є тривалість технологічного процесу, високі енерговитрати на процес і високий зміст води в одержуваному продукті - у бітумі. Відомий спосіб переробки кислого гудрону шляхом нейтралізації лугом, з наступним термоокислюванням продуктів нейтралізації в бітумне в'язке при температурі +160-190 °C, протягом 4-5 годин [14]. Даний спосіб характеризується тривалістю, високими енерговитратами на процес і високим вмістом води в одержуваному продукті - у бітумі. Відомий спосіб одержання бітуму окислюванням киснем повітря суміші вуглецеутримуючої сировини в присутності каталізатора, при цьому як суміш вуглецеутримуючої сировини використовують буре вугілля й розчинник - нафтопродукт, а суміш вуглецеутримуючої сировини піддають попередньо терморозчиненню в присутності каталізатора, що являє собою оксид заліза, промотований оксидами металів змінної валентності при співвідношенні вугілля, нафтовий залишок, каталізатор 1:3:0,01 відповідно, при температурі 300-350 °C, тиску 2-5 атм, часу витримки 30 хвилин, з наступним відділенням легких фракцій до температурі +350 °C, і окислюванням високотемпературного кубового залишку з вищевказаним каталізатором при температурі +160 °C протягом 2,5-3 годин з одержанням бітуму [15]. Даний спосіб характеризується тривалістю, високими енерговитратами на процес і високим вмістом води в одержуваному продукті. Відомий спосіб одержання бітуму з кислого гудрону, що включає його розігрів, нейтралізацію й окислювання, здійснюване електрохімічним способом, при цьому на стадії окислювання додатково вводиться добавка, що модифікує, а саме, нафтоутримуючий відхід у кількості 5-30 мас. %, що включає наступні компоненти - парафін і сира нафта [16]. Основним недоліком відомого способу є тривалість процесу переробки кислих гудронів у бітум, що становить кілька годин, причому значний час витрачається на проведення операції окислювання. Інший недолік цього способу пов'язаний з використанням каталізатора, що є відходом нафтопереробного виробництва й одержання якого здійснюється на інших виробничих площах, ніж виробництво бітуму. Одержання цього каталізатора і його транспортування збільшують витрати на виробництво бітуму. Відомий спосіб переробки кислого гудрону шляхом його нейтралізації лугом з наступним тергоокислюванням продуктів нейтралізації в бітумне в'язке, при цьому термоокислювання продуктів нейтралізації проводять у присутності добавки, що модифікує, а саме елементарної сірки в кількості 5-10 % на 100 % сировини, що окисляється [17]. Основним недоліком відомого способу є тривалість процесу переробки кислих гудронів у бітум, що становить кілька годин, причому значний час витрачається на проведення операції окислювання. Інший недолік цього способу пов'язаний з використанням каталізатора, що є відходом нафтопереробного виробництва й одержання якого здійснюється на інших виробничих 3 UA 99035 U 5 10 15 20 25 30 35 40 45 50 55 площах, ніж виробництво бітуму. Одержання цього каталізатора і його транспортування збільшують витрати на виробництво бітуму. Відомий спосіб одержання бітуму шляхом окислювання вуглеводневої сировини киснем повітря, де як вуглеводневу сировину використовують напівгудрон або їхню суміш із кам'яновугільним дьогтем, а також додають сірчанокислотний окислювач, за який застосовують кислий гудрон від виробництва сульфонатних присадок, кислий гудрон очищення масляних дистилятів або відпрацьовану сірчану кислоту сернокислотного алкілування [18]. Недоліком даного способу (технології виробництва бітуму) є застосування кислих компонентів, зокрема відпрацьованої сірчаної кислоти сірчанокислотного алкілування, що дуже швидко буде руйнувати органічні похідні бітуму, такі як смоли, асфальтени й парафіно-нафтени, які є основними складовими бітумів. Тому такі бітуми швидко руйнуються і якість дорожнього покриття на їхній основі буде низькою. Відомий спосіб одержання бітуму шляхом окислювання нафтових залишків, зокрема гудрону, у присутності каталізатора, що містить тверді хлориди - відходи титаномагнієвого виробництва, мартенівські шлаки й/або алюмінієві шлаки [19]. Недоліками відомого способу є необхідність наявності зазначених відходів металургійних виробництв, склад яких непостійний, що буде впливати на якість одержуваного бітуму. Відомий спосіб одержання бітуму окислюванням нафтових залишків у присутності каталізатора, за який використовують сланець і/або вугілля, або суміш цеоліту й сланцю, або суміш цеоліту й вугілля у вигляді пилу в кількості 5-60 мас. % від вихідної сировини, при цьому використовують як природні цеоліти, так і штучні, а як цеоліт використовують також відпрацьовані цеолітутримуючі каталізатори нафтопереробних процесів [20]. Недоліками відомого способу є те, що каталітичні властивості вугілля, сланцю й використаних цеолітів у будь-якій їхній модифікації дуже незначні й, крім того, не є селективними, тому що не дозволяють витягти з вугілля відсутніх компонентів бітуму, таких як асфальтенів і фенолів. Феноли мають біоцидні властивості, охороняючи його від впливу мікроорганізмів, що в цілому підвищує довговічність бітумних матеріалів [21]. Роль вугілля обмежується тільки тонкодисперсним наповнювачем. Відпрацьовані цеолітутримуючі каталізатори можуть внести небажані компоненти в бітум, що зробить його небезпечним для екології. Відомий спосіб одержання бітуму попереднім окислюванням вихідної сировини повітрям при температурі окислювання у виносному плівковому диспергируючому пристрої з наступним окислюванням газорідинної суміші в трубопроводі й доокислюванням в окисній колоні, при цьому на попереднє окислювання подають весь об'єм необхідного для окислювання повітря. Частину окисленого бітуму, охолодженого до температури +160-200 °C, повертають в окисну колону як рециркулят [22]. Недоліками відомого способу низька ефективність процесу одержання бітуму. Відомий спосіб одержання бітумів окислюванням, при якому повітря подається в зону окислювання - куб/колону через маточник, при цьому в зоні окислювання підтримується температура +230-250 °C, причому рідкий відгін конденсується в сепараторі, а гази окислювання допалюються в спеціальній печі [23]. Недоліком цього способу є низька ефективність маточника, що приводить до низької ефективності використання кисню. Відомий спосіб одержання бітуму, в якому нафтову сировину піддають окислюванню в колоні окислювання при подачі повітря через перфоровані труби, розташовані усередині колони, у шар сировини, далі продукт низу колони й додатково подаване повітря піддають обробці в диспергуючому апараті, що створює в газорідинній суміші, що утворюється, 2 надлишковий тиск 1-3 кг/см із частотою динамічних пульсацій потоку 400-3000 Гц усередині диспергуючого апарата з наступним поверненням продукту обробки в колону окислювання [24]. Недоліками відомого способу є: високі енергетичні витрати на рециркуляцію частини продукту низу колони через диспергуючий апарат, тому що потрібно втягувати додатковий піддавлюючий пристрій для 2 створення надлишкового тиску 1-3 кг/см ; зниження продуктивності через поділ потоку продукту низу колони на циркуляційний і готовий продукт; збільшення витрати повітря для процесу окислювання, тому що потрібно залучення додаткової кількості останнього в диспергуючий апарат; використання маточника для подачі повітря вище зони диспергування, що призводить до низької ефективності використання кисню. 4 UA 99035 U 5 10 15 20 25 30 35 40 45 50 55 60 Відомий спосіб одержання бітуму, в якому кислий гудрон переважно зі вмістом сірчаної кислоти, що не перевищує 7 % від маси гудрону, нагрівають у проточному реакторі при температурах крекінгу нижче температури коксоутворення, при цьому нелетучу вуглеводневу фракцію виводять із реактора, а з парової вуглеводневої фракції виділяють компоненти з температурою кипіння вище +200 °C і змішують їх з нелетучою вуглеводневою фракцією [25]. Недоліками відомого способу є високі енергетичні витрати на рециркуляцію частини продукту та на нагрів кислого гудрону у проточному реакторі. Відомий спосіб, одержання бітуму, при якому використовують кислі гудрони, що містять сірчану кислоту, у яку вводять нагріту вуглеводневу фракцію, за яку використовують гудрони прямої гонки, асфальти деасфальтизації та інше [26]. Цей спосіб переробки кислих гудронів для одержання бітуму супроводжується утворенням піни, що робить негативний вплив на якість бітуму. Для виключення впливу піни здійснюють її гасіння Недоліком відомого способу одержання бітуму є необхідність використання додаткової сировини (вуглеводневих фракцій) і операції гасіння піни, що вимагає матеріальних і тимчасових витрат і приводить до ускладнення способу. Відомий спосіб одержання бітуму дорожнього й будівельного шляхом спільної переробки кислого гудрону з кислотним числом 12-30 мг КІН/г гудрону й прямогінного гудрону, що містить 10 % кислого гудрону й 90 % прямогінного гудрону, при цьому розігрів кислого гудрону здійснюється тепло-електронагрівниками, вмонтованими у внутрішній простір утримуючої його ємності [27]. Недоліком відомого способу одержання бітуму є необхідність використання додаткової сировини. До недоліків належить й те, що внаслідок низької теплопередачі маса кислого гудрону прогрівається довгостроково від поверхні теплоелектронагрівників до внутрішньої поверхні ємності, що істотно подовжує операцію розігріву для досягнення необхідної температури й в'язкості сировини для передачі на наступну операцію. Відомий спосіб одержання бітуму шляхом окислювання повітрям прямогінного гудрону, до якого додають фракцію - органічну частину кислого гудрону [28]. До недоліків відомого способу належить те, що він характеризується високими енерговитратами й тривалістю процесу. Основні недоліки цього способу пов'язані із застосуванням операції окислювання, що вимагає тривалого часу (декількох годин), і одержанням гудрону невисокої якості. Відомий спосіб одержання бітуму з кислих нафтохімічних гудронів, який включає відмивання кислих гудронів від сірчаної кислоти, зневоднювання, нагрівання й окислювання його киснем повітря [29]. Особливістю способу є те, що нагрівання здійснюють електрохімічним способом. Основними недоліками відомого способу є застосування операції окислювання, що вимагає тривалого часу (декількох годин), і одержанням гудрону, як проміжного продукту при одержанні бітуму, невисокої якості. Найбільш близьким технічним рішенням як за технічною суттю, так і за задачею, що вирішується, яке вибрано за найближчий аналог (прототип), є спосіб одержання бітуму дорожнього з кислих нафтохімічних гудронів, що включає відбір кислого гудрону з кислогудронного ставка, підігрів кислого гудрону за рахунок перемішування з теплоносієм, змішання отриманого продукту зі складом для нейтралізації на основі гідроокисів, вуглекислих солей металів І-ІІ-ої груп Періодичної системи елементів - натрію, калію, магнію, кальцію, нафтопродукту й модифікатора синтетичних жирних кислот фракції С 6-С22, що має розмір часток 25-50 мкм, проведення процесу нейтралізації протягом 6-8 годин при температурі 6085 °C, розшарування продукту на рідку фазу - бітум та на тверду фазу, відкачку рідкої фази на склад для наступного застосування при будівництві доріг і утилізацію твердої фази [30]. До недоліків відомого способу одержання бітуму дорожнього з кислих нафтохімічних гудронів, який вибрано за найближчий аналог (прототип), належить те, що при проведенні процесу нейтралізації такого продукту виникають технологічні труднощі - відбувається наростання твердої фази на мішалці, погіршуються умови нейтралізації (навіть після 8 годин перемішування спостерігається наявність вільної кислоти й вільного лугу), виникають складності й при поділі рідкої фази (бітуму) й твердої фази. В основу корисної моделі поставлено задачу шляхом використання нафтового палива, як теплоносія, підігрітого до температури +86-95 °C гарячими димовими газами, взятого в об'ємному співвідношенні - нафтове паливо - кислий гудрон 0,5-5:1, забезпечити у комплексі, по-перше, поліпшення структурно-реологічних властивостей продукту в процесі нейтралізації, насамперед, зниження кінематичної й динамічної в'язкості бітуму, виключення виникнення явища тіксотропії, й умов поділу вихідного продукту на тверду й рідку фази - бітум, і по-друге, підвищення якості готової продукції - рідкої фази, насамперед бітуму. 5 UA 99035 U 5 10 15 20 25 30 35 40 45 50 55 60 Суть корисної моделі в способі одержання бітуму дорожнього з кислих нафтохімічних гудронів, що включає відбір кислого гудрону з кислогудронного ставка, підігрів кислого гудрону за рахунок перемішування з теплоносієм, змішання отриманого продукту зі складом для нейтралізації на основі гідроокисів, вуглекислих солей металів І-ІІ-ої груп Періодичної системи елементів - натрію, калію, магнію, кальцію та нафтопродукту в присутності 0,3-0,7 мас. % синтетичних жирних кислот – модифікатора синтетичних жирних кислот фракції С 6-С22, що має розмір часток 25-50 мкм, проведення процесу нейтралізації протягом 6-8 годин при температурі 60-85 °C, розшарування продукту на рідку фазу - бітум та на тверду фазу, відкачку рідкої фази на склад для наступного застосування при будівництві доріг і утилізацію твердої фази, полягає в тому, що як теплоносій використовують нафтове паливо, підігріте до температури +86-95 °C гарячими димовими газами, взяте в об'ємному співвідношенні - нафтове паливо - кислий гудрон 0,5-5:1. Порівняльний аналіз технічного рішення з прототипом дозволяє зробити висновок, що спосіб одержання бітуму дорожнього з кислих нафтохімічних гудронів, який заявляється, відрізняється від прототипу тим, що як теплоносій використовують нафтове паливо, підігріте до температури +86-95 °C гарячими димовими газами, взяте в об'ємному співвідношенні -нафтове паливо - кислий гудрон 0,5-5:1. Суть корисної моделі пояснюється за допомогою креслень, де на фіг. 1 показано блок-схему поетапного виконання технологічних операцій, які становлять суть способу одержання бітуму дорожнього з кислих нафтохімічних гудронів, що заявляється, на фіг. 2 показано блок-схему системи відбору кислого гудрону з кислогудронного ставка, на фіг. 3 показано блок-схему технологічної лінії, за допомогою якої реалізується спосіб одержання бітуму дорожнього з кислих нафтохімічних гудронів, що заявляється. Спосіб одержання бітуму дорожнього з кислих нафтохімічних гудронів, який заявляється, здійснюється за допомогою технологічної лінії 1 (див. блок-схеми на фіг. 2-3), до складу якої входять (як варіант конструктивного виконання): наплавний забірний пристрій 2, що являє собою кесонну камеру 3, закріплену на понтонах 4; забірний пристрій 5; фільтр грубого очищення 6; кислотостійкий насос 7; насосну станцію 8; резервуар 9; пристрій 10 підігріву кислого гудрону; перекачуючий насос 11; похилий короб 12; реактор 13 з мішалкою 14; дозатор 15; апарат 16 з мішалкою-фрезою 17; сепаратор-осаджувач 18; ємність 19 для утилізації твердих продуктів нейтралізації; вологовипарник 20; відкачуючий насос 21; фільтр 22 тонкого очищення та резервуар 23 готової продукції (див. блок-схему на фіг. 3). Спосіб одержанню бітуму дорожнього з кислих нафтохімічних гудронів, який заявляється, здійснюється шляхом поетапного виконання технологічних операцій, як показано на фіг. 1, за допомогою зазначеної вище технологічної лінії (див. блок-схеми на фіг. 2-3) таким чином. Видобування кислого гудрону 24 здійснюється з кислогудронного ставка 25, в якому є більш легкі верхні шари, що містять значну кількість кислої води 26, та придонний шар 27, глибиною більше трьох метрів (див. схему на фіг. 2). Необхідно відзначити, що в міру збільшення глибини відбору кислого гудрону 24 з кислогудронного ставка 25 (а саме, з придонного шару 27 глибиною більше трьох метрів) структурно-реологічні властивості кислого гудрону 24 змінюються у бік різкого підвищення динамічної й кінематичної в'язкості (з'являється явище тиксотропії - здатність деяких дисперсних систем оборотно розріджуватися при досить інтенсивних механічних впливах (перемішуванні, струшуванні) і тверднути (втрачати плинність) при перебуванні в спокої. Тиксотропія - це не здатність рідини твердіти, а скоріше здатність пластичних тіл ставати рідкими. Тиксотропія (тиксотропність) здатність субстанції зменшувати в'язкість (розріджуватися) від механічного впливу й збільшувати в'язкість (згущатися) у стані спокою), причому ці явища зберігаються й при нагріванні кислого гудрону до температури +60-85 °C. Технологічно відбір кислого гудрону 24 здійснюється за допомогою наплавного забірного пристрою 2 (див. блок-схему на фіг. 2), що являє собою кесонну камеру 3, закріплену на понтонах 4. Кислий гудрон 24 з температурою to навколишнього середовища (а саме, придонного шару 27) заповнює кесонну камеру 3 знизу, запобігаючи тим самим влученню більш легких верхніх шарів, що містять значну кількість кислої води 26. Сполука кислого гудрону (позиція 24) придонного шару (позиція 27), мас. %: сірчана кислота - 5; зола - 0,2 механічні домішки -1,8 сульфокислоти - 41,0 смолисто-масляна біла органіка - 27,0 смолисто-асфальтна органіка -17,0 6 UA 99035 U 5 10 15 20 25 30 35 40 45 50 55 вода - 8,0 У забірному пристрої 5 кислий гудрон 24 нагрівають (позиція t °С) до температури +50 °C за рахунок циркуляції через фільтр 6 грубого очищення за допомогою кислотостійких насосів 7 насосної станції 8 і резервуар 9, у якому кислий гудрон 24 підігрівають (позиція t°С) до температури +85 °C гарячими димовими газами з температурою 500 °C, що утворяться при спалюванні рідкого палива в пристрої 10. Таким чином, після відбору кислого гудрону 24 з кислогудронного ставка 24 його змішують із нагрітим до температури 86-95 °C нафтовим паливом в об'ємному співвідношенні 0,5-5:1 нафтового палива до об'єму кислого гудрону 24. Циркуляцію кислого гудрону 24 за схемою "забірний пристрій 5 - фільтр 6 грубого очищення - кислотостійкий насос 7 - резервуар 9 - перекачуючий насос 11 - кесонна камера 3" роблять 3 таким чином, щоб прихід кислого гудрону 24 в резервуар 9 був більше на 2,5 м /год. повернення кислого гудрону 24 в забірний пристрій 2 (див. блок-схеми на фіг. 2-3). 3 Після заповнення резервуара 9 до 20 м (як варіант) кислим гудроном 24 до температури (позиція t°С) +85 °C, зазначений кислий гудрон 24 починають перекачувати перекачуючим 3 насосом 11 через похилий короб 12 у реактор 13 з мішалкою 14 у кількості 2,5 м /год. Одночасно в похилий короб 12 подають через дозатор 15 у кількості 300 кг/год. попередньо підготовлену сполуку (позиція 28), мас. % (див. блок-схему на фіг. 3): сода (Na2CO3) - 50,0 (позиція 29); компонент котельного палива - 49,5 (позиція 30); синтетичні жирні кислоти С10-С13 - 0,5 (позиція 31). Сполуку (позиція 28) готовлять таким чином (за допомогою апарату 16 з мішалкою-фрезою 17 із числом обертів 900 об/хв): в апарат 16 з мішалкою-фрезою 17 завантажують 495 кг компонента котельного палива (позиція 30), 500 кг соди (позиція 29) й 5 кг синтетичних жирних кислот (позиція 31); диспергування (позиція D) (тонке здрібнювання твердих тіл або рідин, в результаті чого одержують порошки, суспензії, емульсії) сполуки 28 здійснюють протягом 2 годин при температурі +80 °C до ступеня дисперсності 50 мкм. Приготовлену сполуку 28 направляють у дозатор 15. У реакторі 13 при інтенсивному перемішуванні сполуки 28 здійснюють нейтралізацію (позиція N) кислого гудрону 24 протягом 6 годин при температурі +90 °C. Таким чином процес нейтралізації проводять в реакторі 13 із пристроєм, що перемішує (позиція 14), у присутності сполуки 28 на основі гідроокисів або вуглекислих солей лужних або луго-земельних металів І-ІІ груп Періодичної системи елементів (натрію, калію, кальцію, магнію), нафтового продукту й синтетичних жирних кислот фракції С 6-С22, що мають ступінь дисперсії 2550 мкм, при температурі +60-85 °C протягом 6-8 годин з подальшим поділом нейтралізованого продукту на рідку (позиція 33) й тверду (позиція 34) фази [30]. Підігрів (позиція Т°С) реактора 13 здійснюють за рахунок гарячих димових газів 32 (за допомогою пристрою 10 підігріву), нагрітих до температури +500 °C - див. блок-схему на фіг. 3. Через 6 годин нейтралізований продукт самопливом стікає (позиція С) в сепараторосаджувач 18, де відбувається поділ на рідку фазу (позиція 33) - верхній шар, і тверді продукти (позиція 34) нейтралізації, які випадають в осад і періодично вивантажують у ємність 19 для утилізації. Рідка фаза (позиція 33) [2], [30] за допомогою перекачуючого насоса 11 у кількості 2,5 м /год. подається у вологовипарник 20, що обігрівається (позиція Т°С) гарячими димовими газами 32, що мають температуру +500 °C [30], [31]. Готову продукцію - компоненти котельного палива (позиція 30) відкачують відкачуючим насосом 21 через фільтр 22 тонкого очищення у резервуар 23 готової продукції. Підвищення ефективності застосування способу одержання бітуму дорожнього з кислих нафтохімічних гудронів, що заявляється, по відношенню до прототипу, досягається шляхом використання як теплоносія нафтового палива, підігрітого до температури +86-95 °C гарячими димовими газами, взятого в об'ємному співвідношенні - нафтове паливо - кислий гудрон 0,5-5:1, що забезпечує, у комплексі, по-перше, поліпшення структурно-реологічних властивостей продукту в процесі нейтралізації, насамперед, зниження кінематичної й динамічної в'язкості бітуму, виключення виникнення явища тіксотропії, й умов поділу вихідного продукту на тверду й рідку фази - бітум, і по-друге, підвищення якості готової продукції - рідкої фази, насамперед, бітуму. Джерела інформації: 1. Гун Р.Б. Нефтяные битумы. – М.: Химия, 1973. - С. 157-160. 7 UA 99035 U 5 10 15 20 25 30 35 40 45 50 55 2. Ахметова Р.С., Фрязинов В.В. "Технология получения дорожных битумов из нефтей различных групп" // Высокосернистые нефти и проблемы их переработки. - М.: Химия, 1968. Вып. 8. - С. 170-181. 3. Авторське свідоцтво СРСР № 617937 "Способ переработки кислых гудронов для производства дорожного битума" от 15.01.1979г., МПК 6 С 10 С 3/04 -аналог. 4. Патент РФ (RU) № 2372376 "Способ получения битума из кислого гудрона" от 10.11.2009г., МПК 8 С 10 С 3/04-аналог. 5. Авторське свідоцтво СРСР № 973589 "Способ получения битума" от 1982г., МПК 6 С 10 С 3/04 - аналог. 6. Патент РФ (RU) № 2005106623 "Способ получения битума из кислого гудрона электрохимическим способом" от 2006г., МПК 8 С 10 С 3/04 - аналог. 7. Патент РФ (RU) № 2327729 "Способ получения битума из кислого гудрона" от 27.06.2008г., МПК 8 С 10 С 3/04 - аналог. 8. Патент РФ (RU) № 2330057 "Способ получения битума из кислого гудрона" от 27.07.2008г., МПК 8 С 10 С 3/04 - аналог. 9. Патент РФ (RU) № 2276181 "Способ получения битума" от 10.05.2006г., МПК 6 С 10 С 3/04 - аналог. 10. Патент РФ (RU) № 2153520 "Способ получения битума", опубл. 27.07.2000г., МПК 8 С 10 С 3/04 - аналог. 11. Патент РФ (RU) № 2235109 "Способ получения битума" опубл. 27.08.2004г., МПК 8 С 10 С 3/04 - аналог. 12. Патент РФ (RU) № 2313561 "Способ получения строительного битума" от 27.12.2007г., МПК 8 С 10 С 3/04 - аналог. 13. Очистка и разделение нефтяного сырья, производство товарных нефтепродуктов. / Под ред. Гуреева А.А. и др. - М., 2000. - 346с. - аналог. 14. Авторське свідоцтво СРСР № 617937 "Способ переработки кислого гудрона" от 1976г., МПК 6 С 10 С 3/04 - аналог. 15. Патент РФ (RU) № 2402589 "Способ получения битума" от 27.10.2010г., МПК 8 С 10 С 3/04 - аналог. 16. Патент РФ (RU) № 2372377 "Способ получения битума из кислого гудрона" от 10.11.2009г., МПК 8 С 10 С 3/04 - аналог. 17. Патент РФ (RU) № 2289604 "Способ переработки кислого гудрона" 20.12.2006г., МПК 8 С 10 С 3/04, С 10 G 17/10 -аналог. 18. Авторське свідоцтво СРСР № 1260384 "Способ получения битума из кислого гудрона" от 30.09.1986г., бюл. № 36, МПК 6 С 10 С 3/04 -аналог. 19. Авторське свідоцтво СРСР № 2098178 "Способ получения битума" от 10.12.1997г., МПК 6 С 10 С 3/04, В 01 J27/10 -аналог. 20. Патент РФ (RU) № 2221003 "Способ получения битума" от 10.01.2004г., МПК 8 С 10 С 3/04, С 10 G 17/10 -аналог. 21. Патент РФ (RU) № 2208024 "Способ ролучения добавки к битуму" от 10.07.2003г., МПК 8 С 08 L 95/00, С 08 К 5/17, С 08 К 5/13. 22. Патент РФ (RU) № 2400520 "Способ получения битума" от 27.09.2010г., МПК 8 С 10 С 3/04 - аналог. 23. Грудников И.Б. "Производство нефтяных битумов". - М.: Химия, 1983 г., с.48 - аналог. 24. Патент РФ (RU) № 2167183 "Способ получения битума" опубл. 20.05.2001г., МПК 8 С 10 С 3/04 - аналог. 25. Авторське свідоцтво СРСР № 910723 А "Способ получения битума»от 07.03.1982г., МПК 6 С 10 С 3/04 - аналог. 26. Авторське свідоцтво СРСР № 1176589 СІ "Способ получения битума" от 23.10.1984г., МПК 6 С 10 С 3/04 -аналог. 27. Авторське свідоцтво СРСР № 784323 "Способ получения битума дорожного и строительного" от 1986г., МПК 6 С 10 С 3/04 - аналог. 28. Авторське свідоцтво СРСР № 810753 "Способ получения битума" от 07.03.1981г., МПК 6 С 10 С Ъ№-аналог. 29. Патент РФ (RU) № 2227802 С1 "Способ получения битума из кислых нефтехимических гудронов" от 27.04.2004г., МПК 8 С 10 С 3/04-аналог. 30. Патент РФ (RU) № 2183655 А "Способ переработки кислых гудронов" от 20.06.2002 г., МПК 8 С 10 С 3/04 - прототип. 20 8 UA 99035 U 31. Руденская И.М., Руденский А.В. "Реологические свойства битумов". -М.: Высшая школа, 1967г. - 116 с. 32. Гун Р.Б. "Нефтяные битумы". - М.: Химия, 1973г. - 432 с. 5 10 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб одержання бітуму дорожнього з кислих нафтохімічних гудронів, що включає відбір кислого гудрону з кислогудронного ставка, підігрів кислого гудрону за рахунок перемішування з теплоносієм, змішання отриманого продукту зі складом для нейтралізації на основі гідроокисів, вуглекислих солей металів І-II-ої груп Періодичної системи елементів - натрію, калію, магнію, кальцію, нафтопродукту й модифікатора синтетичних жирних кислот фракції С 6-С22, що має розмір часток 25-50 мкм, проведення процесу нейтралізації протягом 6-8 годин при температурі 60-85 °C, розшарування продукту на рідку фазу - бітум та на тверду фазу, відкачку рідкої фази на склад для наступного застосування при будівництві доріг і утилізацію твердої фази, який відрізняється тим, що як теплоносій використовують нафтове паливо, підігріте до температури 86-95 °C гарячими димовими газами, взяте в об'ємному співвідношенні: нафтове паливо кислий гудрон 0,5-5:1. 9 UA 99035 U 10 UA 99035 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Автори англійськоюTurchenko Dmytro Kuzmych

Автори російськоюТурченко Дмитрий Кузьмич

МПК / Мітки

МПК: C10G 17/02, C10G 17/10, C10C 3/04

Мітки: спосіб, дорожнього, кислих, гудронів, нафтохімічних, одержання, бітуму

Код посилання

<a href="https://ua.patents.su/13-99035-sposib-oderzhannya-bitumu-dorozhnogo-z-kislikh-naftokhimichnikh-gudroniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання бітуму дорожнього з кислих нафтохімічних гудронів</a>

Попередній патент: Спосіб видалення операційного матеріалу після ендоскопічної резекції слизової оболонки

Наступний патент: Спосіб одержання котельного палива – мазуту

Випадковий патент: Спосіб тренування формування лапароскопічного міжсудинного анастомозу