Спосіб одержання котельного палива – мазуту

Формула / Реферат

1. Спосіб одержання котельного палива - мазуту шляхом змішування кислого гудрону з нагрітою вуглеводневою фракцією, який відрізняється тим, що змішування ведуть у присутності відпрацьованої сірчаної кислоти з наступним пропущенням через отриману суміш інертного газу кількістю 0,3-80 л/хв·кг протягом 10-300 секунд, виділенням цільового продукту, який піддають дії вакууму, й витримуванням його при залишковому тиску 100-755 мм рт. ст. протягом 5-90 секунд.

2. Спосіб за п. 1, який відрізняється тим, що вуглеводневу фракцію нагрівають до температури +125-420 °C.

3. Спосіб за п. 1 і п. 2, який відрізняється тим, що як інертний газ використовують азот, вуглекислий газ або їхню суміш.

Текст

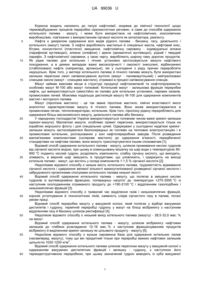

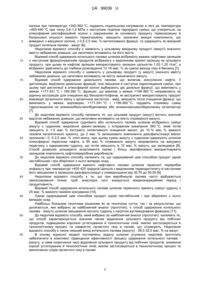

Реферат: Спосіб одержання котельного палива - мазуту шляхом змішування кислого гудрону з нагрітою вуглеводневою фракцією. Змішування ведуть у присутності відпрацьованої сірчаної кислоти з наступним пропущенням через отриману суміш інертного газу кількістю 0,3-80 л/хв·кг протягом 10-300 секунд, виділенням цільового продукту, який піддають дії вакууму, й витримуванням його при залишковому тиску 100-755 мм рт. ст. протягом 5-90 секунд. UA 99036 U (54) СПОСІБ ОДЕРЖАННЯ КОТЕЛЬНОГО ПАЛИВА - МАЗУТУ UA 99036 U UA 99036 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі нафтохімії, зокрема до хімічної технології щодо термовідбудовних процесів переробки сіркокислотних речовин, а саме до способів одержання котельного палива - мазуту, і може бути використана на нафтохімічних, коксохімічних виробництвах, пов'язаних з використанням сірчаної кислоти як каталізатора, реагенту. Нафта є джерелом одержання всіх видів рідкого палива - бензину, гасу, дизельного і котельного (мазут) палив. З нафти виробляють мастильні й спеціальні масла, нафтовий кокс, бітуми, консистентні (пластичні) змащення, нафтохімічну сировину - індивідуальні алкани (парафінові вуглеводні), алкени (олефіни) і арени (ароматичні вуглеводні), рідкий і твердий парафін. З нафтохімічної сировини, у свою чергу, виробляють широку гаму дорогих продуктів. Як рідке паливо для котельних і пічних установок застосовуються мазути нафтового походження, а в деяких випадках важкі високосірчисті і смолисті знесолені, відбензинені (стабілізовані) нафти (наприклад, арланські), які у сьогоденні з ряду причин переробляти недоцільно. Крім того, у вигляді котельного палива й пічного палива можуть бути використані залишки перегонки смол напівкоксування вугілля (мазут - паливовугільний) і нейтралізовані сланцеві смоли (мазут - сланцеве мастило), отримані в процесі напівкоксування сланців. Мазут займає важливе місце в структурі продукції нафтокомпаній та нафтопідприємств, особливо мазут М-100 або мазут топковий. Котельний мазут - залишкова фракція переробки нафти, що використовується самостійно як паливо для котельних установок, парових казанів, промислових печей. Можлива подальша дистиляція мазуту М-100 для одержання компонентів мастил і моторного палива. Мазут (піролізне мастило) - це так зване піролізне мастило, хімічні властивості якого аналогічні характеристикам мазуту й пічного палива. Воно може використовуватися в промислових печах, теплогенераторах, котельнях. Крім того, піролізну рідину переробляють для одержання більш високоякісного мазуту, дизельного палива або бензину. У народному господарстві України використовуються головним чином важкі крекінг-залишки (крекінг-мазути). Малов'язкі мазути, особливо прямої перегонки, використовуються тільки на кораблях морського флоту і для спеціальних цілей. Одержувані у сьогоденні надв'язкі крекінгзалишки можуть застосовуватися безпосередньо як топливо на теплових електростанціях і в промислових котельних, розташованих у зоні нафтопереробних заводів. Після розведення малов'язкими компонентами (солярове мастило) до одержання в'язкості, передбаченої стандартами на нафтове паливо, вони можуть транспортуватися іншим споживачам [1]. Відомий спосіб одержання котельного палива - мазуту, шляхом промивання кислих гудронів від сірчаної кислоти водою, при цьому в освинцьовану мішалку на шар води з температурою 80900 °C подають кислий гудрон, розділяють компоненти, слабку сірчану кислоту, що виходить, зливають, а верхній шар змішують із продуктами, що уловлюють, і одержують на виході котельне паливо - мазут, що містить у складі компонентів 1-1,5 % сірчаної кислоти [2]. Недоліками відомого способу є низька якість котельного палива, трудомісткість відмивання сірчаної кислоти і одержання великої кількості важкоутилізованої розведеної сірчаної кислоти і забрудненого органічними сполуками котельного палива низької якості. Відомий спосіб одержання котельного палива - мазуту, що полягає в змішанні кислих гудронів із вуглеводневою фракцією, попередньо нагрітої до температури +275-3500 °C із наступним охолодженням отриманого продукту до +190-2100 °C і відділенням газоподібних і низькокиплячих фракцій [3]. Недоліками відомого способу є тривалий час відділення газів і низькокиплячих фракцій, корозія устаткування й технологічних ліній, наявність слідів сірчистого газу в паливі, погані умови праці. Відомий спосіб переробки мазуту у вакуумній колоні, який полягає у відборі вакуумних дистилятів і гудрону, термічній переробці гудрону у мазут на блоці вісбрекінгу з наступним відділенням газу й бензину шляхом ректифікації [4]. Недоліком відомого способу є низький вихід котельного палива (мазуту) - 28,5-32,0 мас. % на мазут. Відомий спосіб одержання котельного палива - мазуту, шляхом вісбрекінгу нафтових залишків до глибини розкладання 12-16 мас. % з наступним фракціонуванням продуктів вісбрекінгу й виділенням крекінг-залишку як цільового продукту - мазуту [5]. Недоліком відомого способу є вузька сировинна база для одержання котельних палив (насамперед, мазуту), тому що він придатний тільки при переробці важких нафтових залишків 3 щільністю 1020-1200 кг/м . Відомий спосіб одержання котельного палива шляхом перегонки мазуту у вакуумній колоні з одержанням вакуумних дистилятних фракцій і залишку - гудрону, з наступною його термодеструктивною переробкою, при цьому зазначений гудрон виводять із куба вакуумної 1 UA 99036 U 5 10 15 20 25 30 35 40 45 50 55 колони при температурі +340-360 °C, піддають подальшому нагріванню в печі до температури +450-490 °C при тиску 0,6-1,2 МПа з наступним поділом парорідкої суміші, що утвориться, на атмосферній ректифікаційній колоні з одержанням як основного продукту термозалишку й балансової кількості важкого термогазойлю, змішують зазначені вихідні компоненти, що виведено з вакуумної колони, з 0,5-2,5 мас. % металізованої фракції, та одержують як вихідний продукт котельне паливо - мазут [6]. Недоліком відомого способу є наявність у цільовому вихідному продукті (мазуті) значного вмісту небажаних домішок, що негативно впливають на його якість Відомий спосіб одержання котельного палива шляхом вісбрекінгу важких нафтових залишків з наступним фракціонуванням продуктів вісбрекінгу з виділенням крекінг-залишку як цільового 3 продукту, при цьому як нафтові залишки використовують залишки щільністю 1,02-1,20 г/см , а вісбрекінг здійснюють до глибини розкладання 12-16 мас. % за сумою виходу газу й бензину [7]. Недоліком відомого способу є наявність у цільовому продукті (у мазуті) значного вмісту небажаних домішок, що негативно впливають на якість зазначеного мазуту. Відомий спосіб одержання дизельного палива, що включає знесолення нафти, її дистиляцію, виділення дизельних фракцій, їхнє змішання й наступне гідроочищення суміші, при цьому при дистиляції в атмосферній колоні відбирають дві дизельні фракції, що википають у межах +171-341 °C і 199-360 °C, фракцію, що википає у межах +199-360 °C направляють на рідинну екстракцію для очищення від бензалкілтіофенів, як екстрагент використовують продукт взаємодії органічного аміну з органічною кислотою - амід, змішують після очищення фракції, що википають у межах, відповідно, +171-341 °C і +199-360 °C, піддають отриману суміш гідроочищенню на алюмокобальтмолібденовому або алюмонікельмолібденовому каталізаторі [7]. До недоліків відомого способу належить те, що цільовий продукт (мазут) містить значний відсоток небажаних домішок, що негативно впливають на якість отриманого мазуту. Відомий спосіб одержання суднового або котельного палива шляхом вісбрекінгу суміші мазуту з гудроном, виділення крекінг-залишку з інтервалом википання 360 °C, який потім змішують із 1-5 мас. % екстракту селективного очищення масел, до 10 % мас. % важкого газойля каталітичного крекінгу, до 2 мас. % залишкового компонента деасфальтизації масел пропаном і 0, 5-2,5 мас. % слоп-воксу, при цьому суміш мазуту з гудроном одержують шляхом атмосферної перегонки нафти, а 90 мас. % отриманого мазуту направляють на вакуумну перегонку з одержанням гудрону, що потім змішують із 10 мас. % мазуту, що залишився [8]. Спосіб дозволяє розширити асортименти палив і більш кваліфіковано використовувати залишкові компоненти нафтопереробних виробництв. До недоліків відомого способу належить те, що одержуваний цим способом продукт украй нестабільний і при зберіганні з нього випадає осад. Відомий спосіб одержання важкого нафтового палива шляхом термічної переробки асфальту при температурі +400-425 градусів Цельсія з виділенням термодистиляту й наступним його змішанням із залишком деасфальтизації у співвідношенні від 30:70 до 50:50 [9]. Недоліком відомого способу є те, що при виробництві палива часто відбувається закоксовування пічних труб, внаслідок чого знижується міжрегенераційний період і продуктивність. Відомий спосіб одержання котельного палива шляхом термічного крекінгу суміші гудрону з 25 мас. % важкого газойля коксування [10]. Однак одержуваний цим способом продукт украй нестабільний і при зберіганні з нього випадає осад. Найбільш близьким технічним рішенням як за технічною суттю, так і за результатом, що досягається, яке вибрано за найближчий аналог (прототип), є спосіб одержання котельного палива - мазуту шляхом змішування кислого гудрону з нагрітою вуглеводневою фракцією [11]. До недоліків відомого способу, який вибрано за найближчий аналог (прототип), належить те, що спосіб характеризується значним часом відділення цільового продукту від побічних продуктів, підвищеною корозією устаткування й технологічних ліній, яке/які застосовуються в технологічному процесі та наявністю сірчистого газу в паливі, що отримують. Недоліком відомого способу є також низький вихід котельного палива (мазуту) - 28,5-32,0 мас. % на мазут. В основу корисної моделі поcтавлено задачу шляхом усунення недоліків прототипу забезпечити в комплексі підвищення ефективності процесу одержання котельного палива мазуту, а саме скорочення часу відділення цільового продукту від побічних продуктів, зниження корозії устаткування й технологічних ліній, яке/які застосовуються в технологічному процесі та виключення слідів сірчистого газу в паливі. 2 UA 99036 U 5 10 15 20 25 30 35 40 45 50 55 60 Суть корисної моделі в способі одержання котельного палива - мазуту, при якому змішують кислий гудрон з нагрітою вуглеводневою фракцією, полягає в тому, що змішування ведуть у присутності відпрацьованої сірчаної кислоти з наступним пропущенням через отриману суміш інертного газу кількістю 0,3-80 л/хв·кг протягом 10-300 секунд, виділенням цільового продукту, який піддають дії вакууму, й витримуванням його при залишковому тиску 100-755 мм рт. ст. протягом 5-90 секунд. Суть корисної моделі полягає і в тому, що зазначену вуглеводневу фракцію нагрівають до температури +125-420 °C. Суть корисної моделі полягає також і в тому, що як інертний газ використовують азот, вуглекислий газ або їхню суміш. Порівняльний аналіз технічного рішення з прототипом дозволяє зробити висновок, що спосіб одержання котельного палива - мазуту, який заявляється, відрізняється від прототипу тим, що змішування ведуть у присутності відпрацьованої сірчаної кислоти з наступним пропущенням через отриману суміш інертного газу кількістю 0,3-80 л/хв.·кг протягом 10-300 секунд, виділенням цільового продукту, який піддають дії вакууму, й витримуванням його при залишковому тиску 100-755 мм рт. ст. протягом 5-90 секунд. Спосіб одержання котельного палива - мазуту, який заявляється, відрізняється від прототипу й тим, що вуглеводневу фракцію нагрівають до температури +125-420 °C, а як інертний газ використовують азот, вуглекислий газ або їхню суміш. Таким чином спосіб одержання котельного палива - мазуту, який заявляється, відповідає критерію корисної моделі "новизна". Суть способу одержання котельного палива - мазуту, який заявляється, пояснюється за допомогою креслень, де на фіг. 1 показано блок-схему поетапного виконання технологічних операцій, що становлять суть способу одержання котельного палива - мазуту, який заявляється, на фіг. 2 показано схему технологічного процесу одержання котельного палива - мазуту (як варіант), на фіг. 3 показано загальний вигляд технологічної лінії для одержання котельного палива мазуту, на фіг. 4 показано комбіновану технологічну схему одержання котельного палива із застосуванням глибоковакуумної перегонки. Спосіб одержання котельного палива - мазуту, який заявляється, здійснюється шляхом поетапного виконання технологічних операцій, як показано на фіг. 1, таким чином (див. схему на фіг. 2). Відповідно до технології, яку покладено в основу способу одержання котельного палива мазуту, що заявляється, попередньо підготовляють кислий гудрон 1 та вуглеводневу фракцію 2, яку нагрівають (позиція 3) до температури +125-420 °C. Далі здійснюють змішування (позиція 4) кислого гудрону 1 з нагрітою до температури +125420 °C вуглеводневою фракцією 2, при цьому змішування (позиція 4) кислого гудрону 1 та вуглеводневої фракції 2 ведуть у присутності відпрацьованої сірчаної кислоти 5. Як сировина використовувалися кислий гудрон 1, вуглеводнева фракція 2 та відпрацьована сірчана кислота 5 із характеристиками, наведеними в таблицях 1 і 2. Відношення вуглеводневої фракції 2 до кислого гудрону 1 та відпрацьованої сірчаної кислоти 5 повинно складати 0,5-80 в отриманій суміші (позиція 6). В процесі змішування (позиція 4) кислого гудрону 2 з нагрітою до температури +125-420 °C вуглеводневою фракцією 2 пропускають (позиція 7) через отриману суміш 6 (через реакційну масу) інертний газ 8 у кількості М = 0,3-80 л/хв.·кг протягом часу Т1=10-300 секунд, при цьому як інертний газ 8 використовують або вуглекислий газ 9, або азот 10, або їхню суміш 11 (див. схему на фіг. 2). Далі проводять виділення (позиція 12) цільового продукту 13. Виділений продукт 13 піддають дії вакууму (позиція 14) з витримуванням (позиція 15) його при залишковому тиску Р = 100-755 мм рт.ст. за часом Т (протягом зазначеного часу Т = 5-90 секунд). В результаті витримки отримують котельне паливо - мазут (позиція 16) - див. схему на фіг. 2 та блок-схему на фіг. 4. Спосіб одержання котельного палива - мазуту, що заявляється, ілюструється наступним прикладом. В вуглеводневій фракції, що википає при температурі +350-500 °C, і нагрітій до температури +208 °C, яка знаходиться під тиском 1,4 атм., розпорошують кислий гудрон (циліндрового масла) відпрацьованою сірчаною кислотою. Відношення вуглеводневої фракції у кислому гудроні становить 18,9. Далі через реакційну масу пропускають інертний газ (азот) у кількості 6,5 л/хв.·кг протягом 42 секунд. 3 UA 99036 U 5 10 15 20 25 Виділений продукт відокремлюють і піддають дії вакууму при залишковому тиску 724 мм рт.ст., при температурі +148 °C протягом 23 секунд. Продувка реакційної маси сприяє кращому тепло- і масообміну компонентів, що беруть участь в реакції, зниженню парціального тиску сірчистого й іншого газів і низькомолекулярних пар та швидкому видаленню при одночасному їхньому розведенні. Остання обставина сприяє зменшенню корозії устаткування (яке задіяне в технологічному процесі щодо одержання котельного палива - мазуту. Вакуумування продукту сприяє видаленню слідів сірчистого газу з нього, усуває можливість влучення сірчистого газу в навколишнє середовище. Вихід і характеристика котельного палива (мазуту) при цьому складає: вихід, мас. % 95,4 щільність при температурі +20 °C, г/см 0,9683 в'язкість умовна при температурі +50 °C 10,41 +100 °C 2,16 зміст, мас. % сірки 1,86 механічних домішок 0,04 водорозчинних кислот, лугів відсутні температура, °C остигання +3 спалаху (у закритому тиглі) +136 теплота згоряння (нижча в перерахуванні на сухе паливо), ккал/кг 9931. У таблиці 3 представлені умови процесу, вихід і характеристика котельних палив. Корозія верхньої частини реактора й іншого встаткування по лінії парогазової фази не спостерігалася у вигляді розведення її інертним газом. Згідно з даними таблиці 3, спосіб одержання котельного палива - мазуту, що заявляється, забезпечує одержання котельного палива, а саме, топкового мазуту та експортного мазуту, які за всіма технічними показниками відповідають вимогам ДЕРЖСТАНДАРТу (ГОСТ 10585-63) і МРГУ 12 Н № 41-63. Конкретні приклади процесу, вихід і характеристика котельних палив представлено в таблиці 4. Згідно з даними таблиці 4, у випадку невиконання умов, зазначених у способі одержання котельного палива - мазуту, (що заявляється), зазначений спосіб не можна здійснити або одержати продукт (мазут) із більшим виходом і кращою якістю. Порівняльні дані, що показують переваги способу одержання котельного палива - мазуту, що заявляється, перед відомим (вибраним за прототип), наведено в таблиці 5. Основним є те, що в 160 разів скорочується час видалення сірчистого газу й інших газів і низькокиплячих фракцій, виключається корозія устаткування й технологічних ліній, усуваються застійні зони в реакційному апараті шляхом поліпшення тепло- і масообміну, виключається попадання сірчистого газу в паливо, а також у навколишнє середовище. Останнє сприяє поліпшенню умов праці на виробництві й захисту навколишнього середовища від забруднень. 30 4 UA 99036 U Таблиця 1 кислі гудрони, що утворяться у виробництві Показники 3 щільність при 20 °С, г/см в'язкість при 60 °С по віскозиметру з отворами діаметром 5 мм за ДСТУ 11503-65, секунд компонентний склад кислих гудронів відпрацьованої сірчаної кислоти, мас. % - сірчана кислота - вода - органічна маса груповий хімічний склад органічної маси, мас. % - смолисто-масляні - смолисто-асфальтові складні кислі ефіри карбонові кислоти сульфокислоти з них (розчинні у воді) нафтової фракції при 250350 °C відпрацьована сірчана кислота сульфопроцесу циліндро- трансфор- індустріаль- парафінів натних сірчанокисвого маторного ного для БЕК присадок лотного алкілування 1,3342 1,6602 1,3105 1,6958 1,2854 1,7261 1312 108 612 29 1691 17 40,1 1,8 58,1 79,6 3,4 17,0 35,6 4,3 60,1 82,8 7,1 16,1 25,9 1,5 72,6 86,8 4,0 9,2 48,1 8,3 0,4 1,3 41,5 4,9 62,6 7,8 1,1 3,9 24,6 8,1 52,7 5,5 0,5 2,7 30,6 0,9 45,8 1,6 1,2 2,5 48,9 10,2 33,5 1,3 0,3 0,2 64,7 59,4 40,2 3,0 29,2 0,1 27,5 12,1 36,6 16,5 19,6 38,7 5,3 15,4 Таблиця 2 Показники 3 щільність при 20 °С, г/см 20 показник переломлення n D в'язкість умовна, при 50 °С 100 °С молекулярна маса фракційний склад, °С - Н.К. - 50 % википає при температурі - K, K, вміст сірки, мас. % груповий хімічний склад, мас. % - метано-нафтенові циклічні ароматичні - моно- бі- полі- смоли Вуглеводневі фракції фракції, що википаютьпри температурах, °С 250-450 350-500 вище 350 0,9519 0,9671 0,9695 1,5643 1,5718 1,5727 4,09 1,15 258 10,12 2,34 353 10,96 5,09 381 251 373 449 1,32 349 382 498 1,85 353 465 1,73 32,4 11,8 40,2 14,6 26,1 24,3 2,6 10,9 30,2 40,4 6,7 2,9 15,4 32,9 8,6 5 UA 99036 U Таблиця 3 Показники циліндро- трансфор- індустрі- індустрівого маторного ального ального відпрацьована сірчана кислота сульфопроцесу натних сірчанокислотприсадок ного алкілування Умови процесу вуглеводневі фракції, що вище википають при 250-450 350-500 360-500 350-500 350 температурі, °C відношення вуглеводневої фракції до кислих гудронів 0,5 24,7 12,3 80 10,6 і відпрацьованої сірчаної кислоти температура 125 203 420 254 207 вуглеводневої фракції, °C тиск процесу, атм 1,0 1,4 5,7 1,8 1,2 інертний газ азот азот +С2 азот +С2 азот +С2 азот +С2 співвідношення азоту і С2, 4:1 4:1 4:1 об.ч. кількість інертного газу, 29 80 67 0,3 71 л/хв.·кг тривалість продувки 300 25 10 136 124 інертним газом, секунд вакуумування продукту: - залишковий тиск, мм 100 746 755 724 755 рт.ст. - температура, °C 105 127 243 128 122 - тривалість, секунд 5 41 12 31 90 Вихід і характеристика котельного палива вихід, мас. % 70,8 95,2 91,4 94,7 97,5 щільність при температурі 0,9521 0,9673 0,9698 0,9675 0,9678 3 20 °C, г/см в'язкість умовна, - при 50 °C 4,27 9,98 10,85 10,04 10,16 - при 100 °C 1,19 2,26 5,12 2,31 2,43 зміст, мас. % - сірки 1,34 1,82 1,69 1,79 1,83 - механічних домішок 0,06 0,03 0,08 0,04 0,03 - водорозчинних кислот, відсутн. відсутн. відсутн. відсутн. відсутн. лугів температура, °C, - остигання -4 +2 +3 +1,5 +2 - спалаху (у закритому 93 128 139 125 127 тиглі) теплота згоряння (нижча в перерахуванні на сухе 9875 9914 9931 9902 9908 паливо), ккал/кг 6 250-450 26,7 201 1,3 азот 59 18 731 124 32 90,7 0,9497 4,31 1,25 1,32 0,04 відсутн. -3 95 9882 UA 99036 U Таблиця 4 Показники Приклад 1 2 3 4 Кислий гудрон виробництва сульфонатних присадок вуглеводневі фракції, що википають при 250-450 350-500 вище 350 350-500 температурах, °C відношення вуглеводневої фракції до кислих гудронів, 0,3 82 0,3 0,3 відпрацьованої сірчаної кислоти температура вуглеводневої 115 329 115 115 фракції, °C тиск процесу, атм 1,0 4,7 1,0 1,0 інертний газ азот азот +C2 азот +C2 C2 співвідношення азоту і 4:1 4:1 С2, об.ч. кількість інертного 0,2 86 0,2 0,2 газу, л/хв·кг тривалість продувки 6 310 6 6 інертним газом, з вакуумування продукту: 759 205 759 759 - залишковий тиск, мм.рт.ст. - температура, °C 115 131 115 115 - тривалість, секунд 2 93 2 2 Вихід і характеристика котельного палива вихід, мас. % 81,4 щільність при 20 °C, 0,9704 3 г/см в'язкість умовна, при 50 °C 20,45 при 100 °C 8,15 вміст, мас. % - сірки 1,91 процес не процес не процес не - механічних домішок 0,08 пройшов пройшов пройшов - водорозчинних відсутність кислот, лугів температура, °C, - остигання процес не +8 процес не процес не пройшов пройшов - спалаху (у закритому пройшов 166 тиглі) теплота згоряння (нижча в 9941 перерахуванні на сухе паливо), ккал/кг 7 5 вище 350 6 250-450 82 82 440 276 5,8 азот +C2 2,1 азот 4:1 86 83 312 315 90 96 141 95 250 93 50,3 0,9605 10,14 3,16 відбулося 1,37 коксування 0,06 реакційної маси відсут. відбулося коксування реакційної маси +2 129 9934 UA 99036 U Таблиця 5 Показники час видалення сірчистого й іншого газів і низкокиплячих фракцій, секунд корозія устаткування й технологічних ліній протягом року роботи установки втрати сірчистого й іншого газів і низькомолекулярних фракцій у навколишнє середовище сірчистий газ, розчинений у паливі тепло- і масообмін реакційної маси в колонних апаратах застійні зони в колонному апарату влучення сірчистого газу в навколишнє середовище 5 10 15 20 25 30 35 40 Спосіб (що заявляється) Відомий спосіб 15-200 1800-2400 не спостерігалися інтенсивна корозія немає до 30 % не спостерігається відсутні періодично з'являється недостатньо інтенсивний присутні виключено має місце інтенсивний Проведення способу одержання котельного палива - мазуту, що заявляється, відповідно до технологічних операцій, покладених до його основи, дозволяє одержувати котельне паливо безпосередньо на установці, де застосовується вакуум, й дає можливість за рахунок зміни в системі теплообміну й підвищення температур на вході в пристрій виділення цільового продукту скоротити їхню потужності й дати економію палива. Істотною відмітною ознакою способу одержання котельного палива - мазуту, що заявляється, в порівнянні зі способом, прийнятим за прототип, є те, що котельне паливо одержують безпосередньо на установці вакуумної перегонки мазуту шляхом змішання термозалишку з балансовою кількістю вуглеводневої фракції, виведеної з вакуумної колони. Для здійснення способу одержання котельного палива - мазуту, що заявляється, застосовується технологічна лінія (позиція "ТЛ") (див. блок-схему на фіг. 3), до складу якої входять (див. блок-схему на фіг. 4): 17 - установка глибоковакуумної перегонки кислого гудрону; 18 - реактор змішання; 19 - виносна реакційна камера; 20 - ректифікаційна колона; 21 - піч термічного крекінгу; 22 - блок вакуумної перегонки залишку. Технологічна лінія (позиція "ТЛ") для одержання котельного палива - мазуту 16, працює наступним чином (див. блок-схему на фіг. 4). На вхід установки 17 глибоковакуумної перегонки кислого гудрону подається кислий гудрон 1. В установці 17 глибоковакуумної перегонки кислого гудрону 1 здійснюється виділення з кислого гудрону 1 вакуумного газойлю 23, який подається на вхід печі 21 термічного крекінгу. Перегнаний кислий гудрон 1 подається на вхід реактора 18 змішання. Водночас в реактор 18 змішання подається вуглеводнева фракція 2, яку попередньо нагрівають (позиція 3) до температури +125-420 °C, та відпрацьована сірчана кислота 5. В реакторі 18 змішання здійснюють змішування (позиція 4) кислого гудрону 1 з нагрітою до температури +125-420 °C вуглеводневою фракцією 2, при цьому змішування (позиція 4) кислого гудрону 1 та вуглеводневої фракції 2 ведуть у присутності відпрацьованої сірчаної кислоти 5 (див. схему на фіг. 2 та блок-схему на фіг. 4). Як сировина використовувалися кислий гудрон 1, вуглеводнева фракція 2 та відпрацьована сірчана кислота 5 із характеристиками, наведеними в таблицях 1 і 2. Відношення вуглеводневої фракції 2 до кислого гудрону 1 та відпрацьованої сірчаної кислоти 5 повинно складати 0,5-80 в отриманій суміші (позиція 6). Сировину 6, яка вийшла в результаті змішування (позиція 4) кислого гудрону 1, вуглеводневої фракції 2 та відпрацьованої сірчаної кислоти 5, подають до виносної реакційної камери 19. Водночас через зазначену виносну реакційну камеру 19, а саме, через отриману суміш 6 (через реакційну масу) пропускають (позиція 7) інертний газ 8 у кількості М = 0,3-80 л/хв.·кг протягом часу Т1=10-300 секунд. При цьому як інертний газ 8 використовують або вуглекислий газ 9, або азот 10, або їхню суміш 11 (див. схему на фіг. 2 та блок-схему на фіг. 4). У виносній реакційній камері 19 проводять виділення (позиція 12) цільового продукту 13, який подають до ректифікаційної колони 20 (див. блок-схему на фіг. 4). 8 UA 99036 U 5 10 15 20 25 30 35 40 45 50 55 У ректифікаційній колоні 20 цільовий продукт 13 розділяють на фракції, з яких "газ+бензин" 24 подають до подальшої переробки, легкий газойль 25 - до котельного палива - мазуту 16, виділений цільовий продукт 13 - до блока 22 вакуумної перегонки залишку, решту (змішану з вакуумним газойлем 23) - до печі 21 термічного крекінгу (див. блок-схему на фіг. 4). Виділений цільовий продукт 13 у блоці 22 вакуумної перегонки залишку піддають дії вакууму (позиція 14) з витримуванням (позиція 15) його при залишковому тиску Р = 100-755 мм рт. ст. за часом Т (протягом зазначеного часу Т = 5-90 секунд). Отриманий в блоці 22 вакуумної перегонки залишку вакуумний газойль 23 подається до печі 21 термічного крекінгу, де змішується з вакуумним газойлем 23, що надходить з установки 17 глибоковакуумної перегонки кислого гудрону, та з рештою фракцій, що надходять з ректифікаційної колони 20 (див. блоксхему на фіг. 4). З виходу блока 22 вакуумної перегонки залишку отримують котельне паливо - мазут 16 (див. схему на фіг. 2 та блок-схему на фіг. 4). Зазначена технологічна лінія "ТЛ" (див. блок-схеми на фіг. 3-4) дозволяє отримати середній вихід продуктів, % мас: С1-С4 до 4 С5-165 °C до 7 165-350 °C 23-30 котельне паливо (мазут) решта. Отримане котельне паливо - мазут, застосовуються як паливо для котельних установок і промислових печей. Вихід мазуту, згідно з технологією, що забезпечується технологічною лінією, описаною вище, становить близько 50 % за масою, розраховуючи на вихідну нафту. В зв'язку з необхідністю поглиблення її подальшої переробки мазут в усе більшому масштабі піддають подальшій переробці, відганяючи під вакуумом дистиляти, що википають в межах 350420, 350-460, 350-500 і 420-500 °C. Вакуумні дистиляти застосовують як сировину для одержання моторних палив і дистилятних мастил. Залишок вакуумної перегонки мазуту використовують для переробки на установках термічного крекінгу й коксування, у виробництві залишкових мастил і гудрону, що переробляється потім на бітум. Підвищення ефективності застосування способу одержання котельного палива - мазуту, що заявляється, по відношенню до прототипу, досягається шляхом виконання послідовної низки технологічних операцій, які включають в себе ведення змішування у присутності відпрацьованої сірчаної кислоти з наступним пропущенням через отриману суміш інертного газу, виділенням цільового продукту й витримуванням його при залишковому тиску 100-755 мм рт. ст. протягом 590 секунд, що дозволяє збільшити вихід котельного палива. Підвищення ефективності застосування способу одержання котельного палива - мазуту, що заявляється, по підношенню допрототипу, досягається й шляхом нагрівання вуглеводневої фракції до температури +125420 °C, чим забезпечують зниження експлуатаційних витрат внаслідок підвищення температури спалаху й зменшення температури остигання котельного палива, яке отримують по закінченні технологічного процесу. Підвищення ефективності застосування способу одержання котельного палива - мазуту, що заявляється, по підношенню до прототипу, досягається також й шляхом використання як інертного газу азоту або вуглекислого газу, або їх суміші, який пропускають крізь суміш з вуглеводневої фракції, кислого гудрону та відпрацьованої сірчаної кислоти, забезпечують покращення фізичних властивостей мазуту, а саме, підвищення його теплотворної здатності. Джерела інформації: 1. Рыбак В.М. Анализ нефти и нефтепродуктов. - М.: Гостоптехиздат, 1962. - 887 с. 2. Сергиенко С.Р. Высокомолекулярные соединения нефти. - М.: Химия, 1964. - 541 с. аналог. 3. Авторское свидетельство СССР по заявке № 2434837/23-04 "Способ получения котельного топлива", 1996г., МПК 6 С 10 L 1/04, - аналог. 4. Авторское свидетельство СССР по заявке № 1502604 "Способ переработки мазута у вакуумной колонне", от 23.08.1989 г., МПК 6 С 10 L 1/04, - аналог. 5. Патент Российской Федерации (RU) № 2041916 "Способ получения котельного топлива" от 20.08.1995 г., МПК 8 С 10 L 1/04, - аналог. 6. Абросимов А.А. и др. "Углубление переработки нефтяного сырья: висбрекинг остатков". Журнал "Химия и технология топлив и масел", - М.: 1998. - № 2. - С. 47-49 - аналог. 7. Патент WO № 2012177180 А1 "Спосіб одержання дизельного палива". Кл. МПК С 10 L 1/04 - аналог. 8. Патент Российской Федерации (RU) № 2185415 "Способ получения судового или котельного топлива", от 20.07.2002 г., МПК 8 С 10 L 1/04, - аналог. 9 UA 99036 U 5 9. Патент СССР № 1575560 "Способ получения тяжелого нефтяного топлива" от 1999 г., МПК 8 С 10 L 1/04, - аналог. 10. Журнал "Химия и технология топлив и масел" - М., 1985 г. - № 4. - С. 37-38 - аналог. 11. Черножуков Н.И. Технология переработки нефти и газа, Химия, 1966. - Ч. II, 340 с. прототип. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 1. Спосіб одержання котельного палива - мазуту шляхом змішування кислого гудрону з нагрітою вуглеводневою фракцією, який відрізняється тим, що змішування ведуть у присутності відпрацьованої сірчаної кислоти з наступним пропущенням через отриману суміш інертного газу кількістю 0,3-80 л/хв·кг протягом 10-300 секунд, виділенням цільового продукту, який піддають дії вакууму, й витримуванням його при залишковому тиску 100-755 мм рт. ст. протягом 5-90 секунд. 2. Спосіб за п. 1, який відрізняється тим, що вуглеводневу фракцію нагрівають до температури +125-420 °C. 3. Спосіб за п. 1 і п. 2, який відрізняється тим, що як інертний газ використовують азот, вуглекислий газ або їхню суміш. 10 UA 99036 U 11 UA 99036 U 12 UA 99036 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори англійськоюTurchenko Dmytro Kuzmych

Автори російськоюТурченко Дмитрий Кузьмич

МПК / Мітки

МПК: C10G 9/14, C10G 9/00, C10G 69/06, C10L 1/04

Мітки: спосіб, одержання, котельного, палива, мазуту

Код посилання

<a href="https://ua.patents.su/15-99036-sposib-oderzhannya-kotelnogo-paliva-mazutu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання котельного палива – мазуту</a>

Попередній патент: Спосіб одержання бітуму дорожнього з кислих нафтохімічних гудронів

Наступний патент: Предмет одягу для частини тіла

Випадковий патент: Поліуретан на основі краунефіру, "заряджений" сорбованими іонними солями металів як іонпровідний термочутливий матеріал