Спосіб та установка для термічної обробки зернистих твердих частинок

Формула / Реферат

1. Спосіб термічної обробки зернистих твердих частинок, зокрема виробництва оксиду алюмінію з гідроксиду алюмінію, що включає попереднє нагрівання твердих частинок щонайменше в одному ступені попереднього нагрівання, після чого тверді частинки нагрівають в реакторі з псевдозрідженим шаром і потім подають щонайменше в один охолоджувач з псевдозрідженим шаром, причому піддані термічній обробці тверді частинки охолоджують за допомогою псевдоскраплюючого повітря, а псевдоскраплююче повітря відводять з охолоджувача і вводять в реактор з псевдозрідженим шаром як вторинний газ, при цьому потік вторинного газу розділяють, і отриманий при розділенні відповідний байпасний потік направляють в обхід реактора з псевдозрідженим шаром і вводять в подавальний трубопровід для твердих частинок, який відрізняється тим, що потік вторинного газу розділяють, виходячи з величини навантаження установки, величина байпасного потоку є регульованою, причому величину байпасного потоку регулюють залежно від швидкості подачі твердих частинок в реактор з псевдозрідженим шаром.

2. Спосіб за п. 1, який відрізняється тим, що до 70 % потоку вторинного газу направляють в обхід реактора з псевдозрідженим шаром як байпасний потік.

3. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що байпасний потік вводять в подавальний трубопровід перед ступенем попереднього нагрівання твердих частинок.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що тверді частинки подають в пристрій попереднього нагрівання, в який гази, що відходять з першого сепаратора, який знаходиться нижче по потоку від реактора з псевдозрідженим шаром, подають через перший подавальний трубопровід, при цьому суміш газ/тверді частинки з пристрою попереднього нагрівання подають в другий сепаратор по другому подавальному трубопроводу, а байпасний потік направляють в другий подавальний трубопровід.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що тверді частинки подають в пристрій попереднього нагрівання, в який через перший подавальний трубопровід подають гази, що відходять, з першого сепаратора, що знаходиться нижче по потоку від реактора з псевдозрідженим шаром, при цьому байпасний потік направляють в перший подавальний трубопровід.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що тверді частинки подають в пристрій попереднього нагрівання, в який гази з першого сепаратора, що знаходиться нижче по потоку від реактора з псевдозрідженим шаром, що відходять, подають через перший подавальний трубопровід, суміш газ/тверді частинки з пристрою попереднього нагрівання подають по другому подавальному трубопроводу в другий сепаратор, в якому гази, що відходять, відокремлюють від твердих частинок, гази, що відходять, з другого сепаратора подають по третьому подавальному трубопроводу в перший ступінь попереднього нагрівання для здійснення попереднього нагрівання і подачі свіжих твердих частинок, а байпасний потік направляють в третій подавальний трубопровід.

7. Установка для термічної обробки зернистих твердих частинок, зокрема, для здійснення способу за будь-яким з пп. 1-6, що містить реактор (13а, 13b, 13с) з псевдозрідженим шаром, в якому вказані тверді частинки нагрівають, зокрема, кальцинують щонайменше один ступінь (2, 6) попереднього нагрівання, що служить для попереднього нагрівання твердих частинок перед їх введенням в реактор (13а, 13b, 13с) з псевдозрідженим шаром, і щонайменше один охолоджувач (20, 21, 22, 23, 24) з псевдозрідженим шаром, в якому тверді частинки, відведені з реактора (13а, 13b, 13с) з псевдозрідженим шаром по відвідному трубопроводу (18), охолоджують за допомогою псевдоскраплюючого газу, трубопровід (16) для вторинного газу, через який псевдоскраплюючий газ відводять з охолоджувача (20) і вводять в реактор (13а, 13b, 13с) з псевдозрідженим шаром, яка відрізняється тим, що від трубопроводу (16) для вторинного газу і/або від одного з трубопроводів (23, 29), що живлять його, відгалужений байпасний трубопровід (26а, b, с), який проходить в обхід реактора (13а, 13b, 13с) з псевдозрідженим шаром і сполучений з подавальним трубопроводом (7, 9, 11) для твердих частинок, причому в байпасному трубопроводі (26а, b, с) встановлений регулюючий клапан (27а, b, с).

8. Установка за п. 7, яка відрізняється тим, що байпасний трубопровід (26а, b, с) сполучений з подавальним трубопроводом (7, 9, 11), ведучим щонайменше до одного із ступенів (2, 6) попереднього нагрівання.

9. Установка за будь-яким з пп. 7 або 8, яка відрізняється тим, що нижче по потоку від реактора (13а, 13b, 13с) з псевдозрідженим шаром містить перший сепаратор (8), з якого гази, що відходять, по першому подавальному трубопроводу (7) вводять в пристрій (6) попереднього нагрівання, при цьому вказаний пристрій (6) попереднього нагрівання сполучений з другим сепаратором (10) за допомогою другого подавального трубопроводу (9), а байпасний трубопровід (26а) сполучений з другим подавальним трубопроводом (9).

10. Установка за будь-яким з пп. 7-9, яка відрізняється тим, що нижче по потоку від реактора (13а, 13b, 13с) з псевдозрідженим шаром містить перший сепаратор (8), з якого гази, що відходять, по першому подавальному трубопроводу (7) вводять в пристрій (6) попереднього нагрівання, а байпасний трубопровід (26b) сполучений з вказаним першим подавальним трубопроводом (7).

11. Установка за будь-яким з пп. 7-10, яка відрізняється тим, що нижче по потоку від реактора (13а, 13b, 13с) з псевдозрідженим шаром містить перший сепаратор (8), з якого гази, що відходять, по першому подавальному трубопроводу (7) вводять в пристрій (6) попереднього нагрівання, при цьому вказаний пристрій (6) попереднього нагрівання сполучений з другим сепаратором (10) за допомогою другого подавального трубопроводу (9), другий сепаратор (10) сполучений з першим ступенем (2) попереднього нагрівання свіжих твердих частинок за допомогою третього подавального трубопроводу (11), а байпасний трубопровід (26с) сполучений з вказаним третім трубопроводом, що підводить (11) .

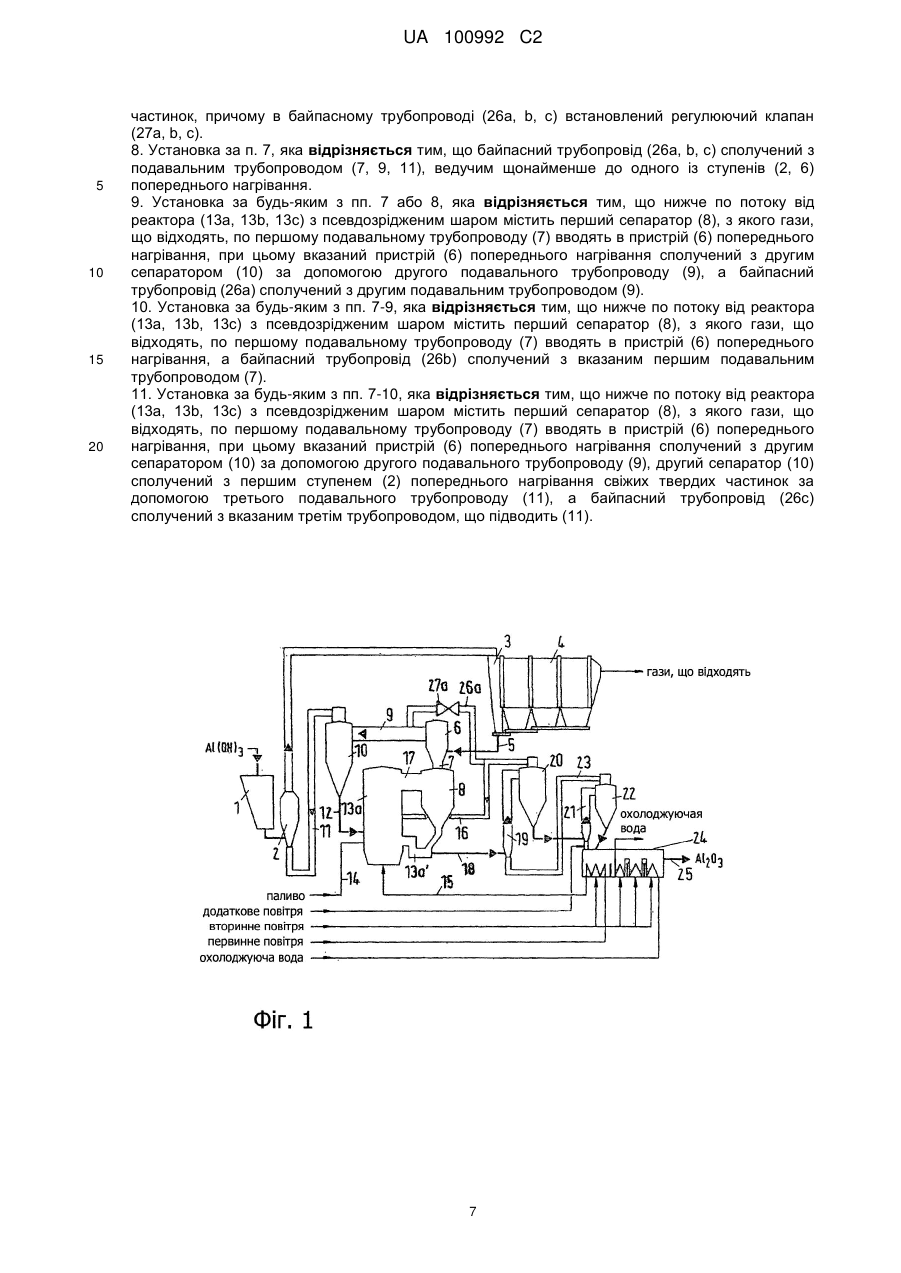

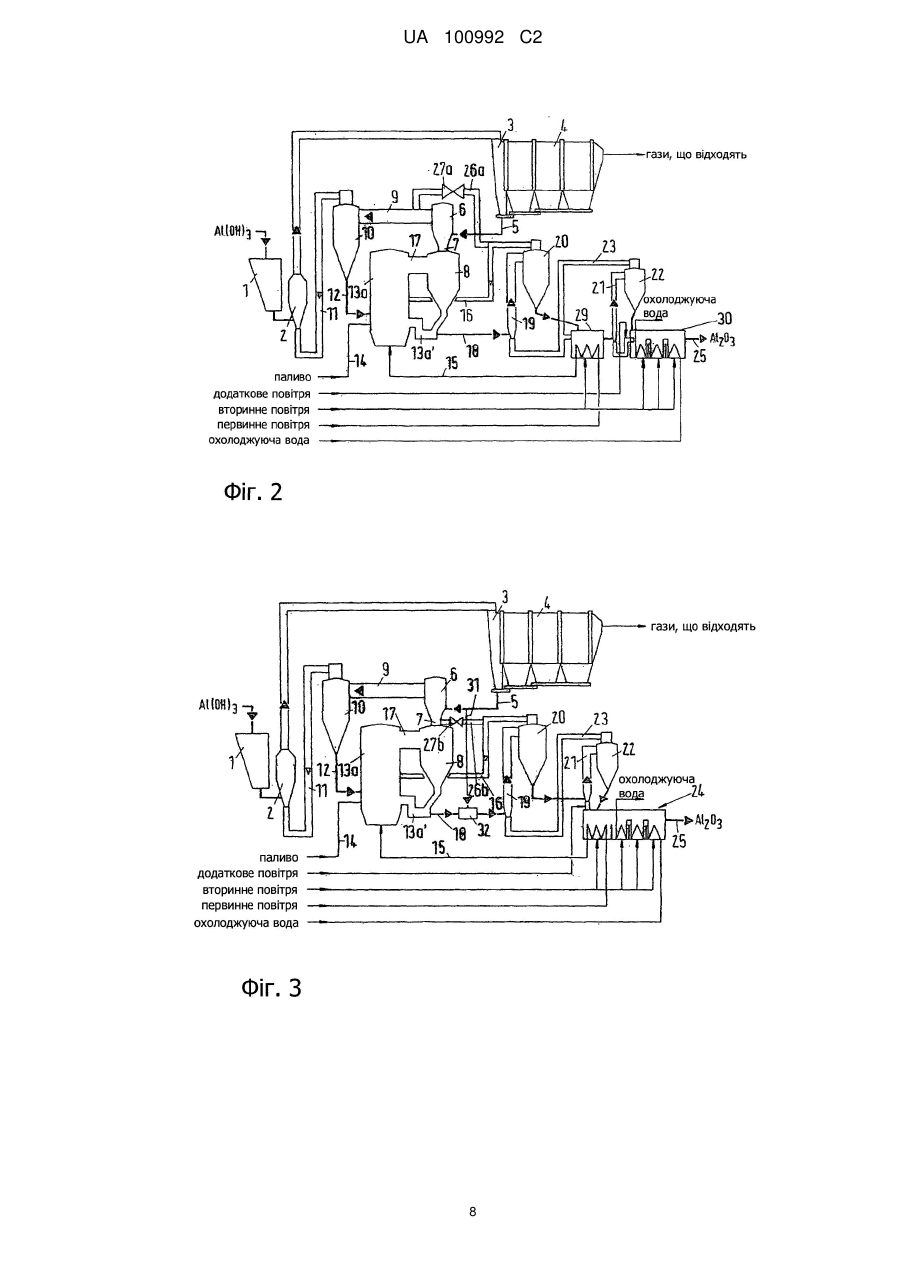

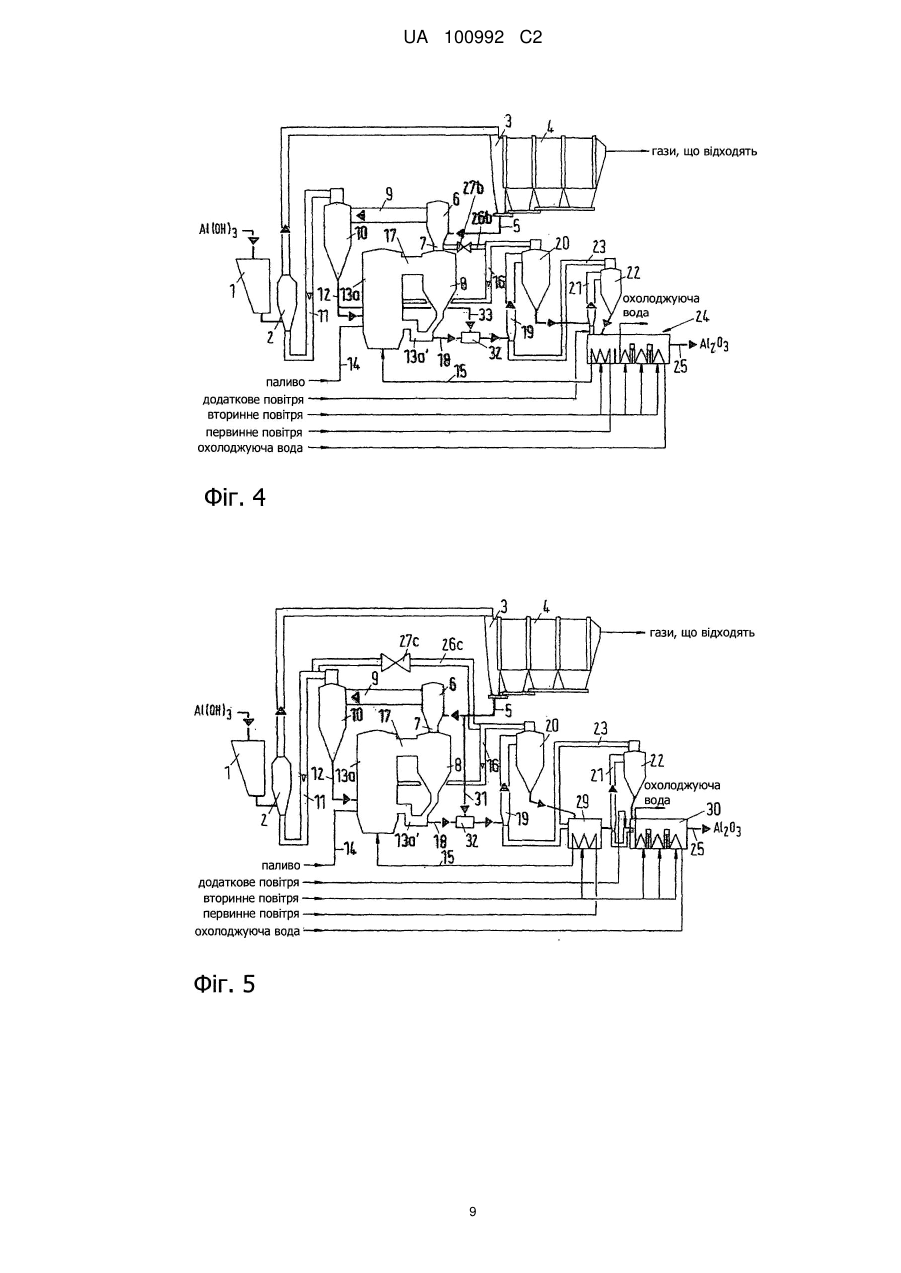

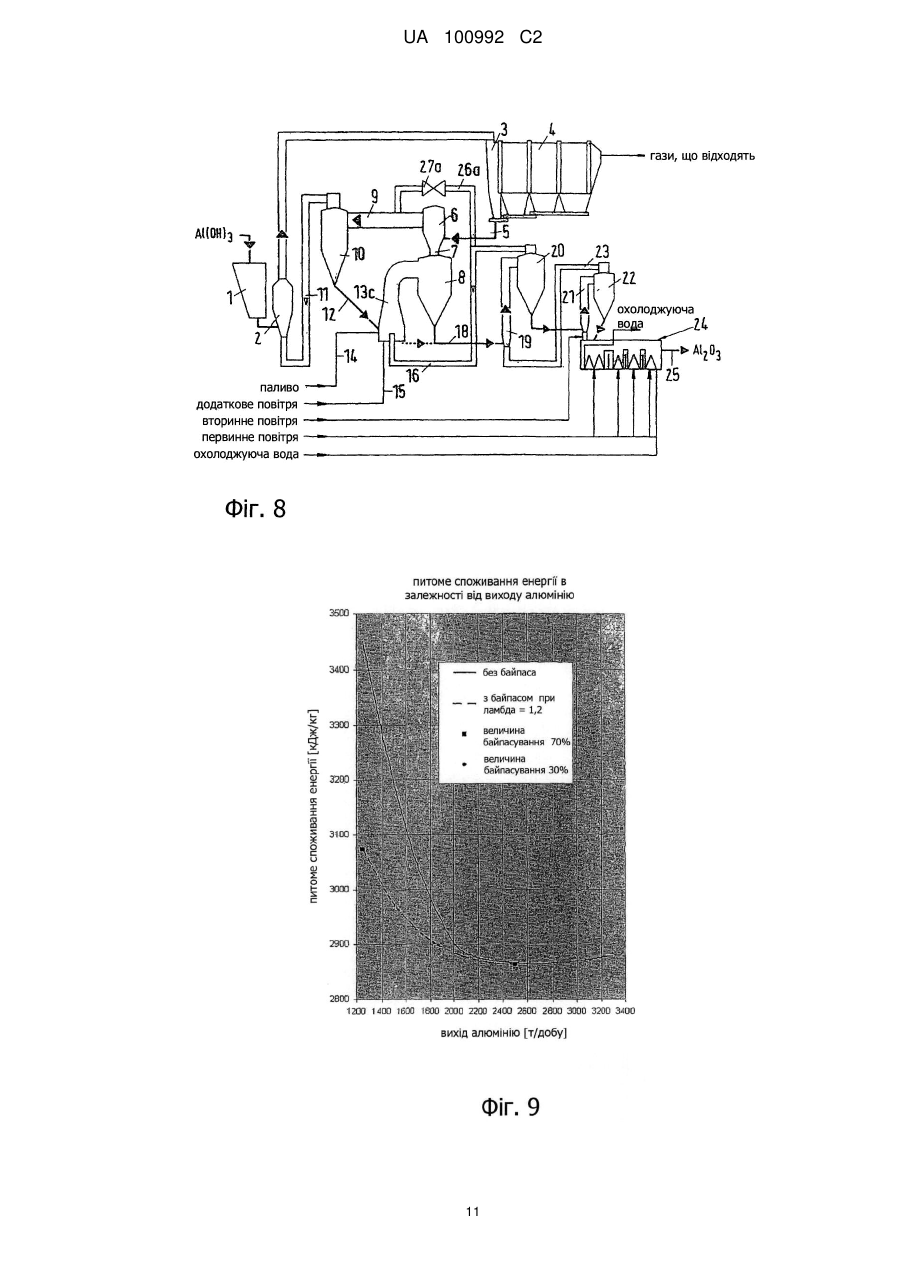

Текст

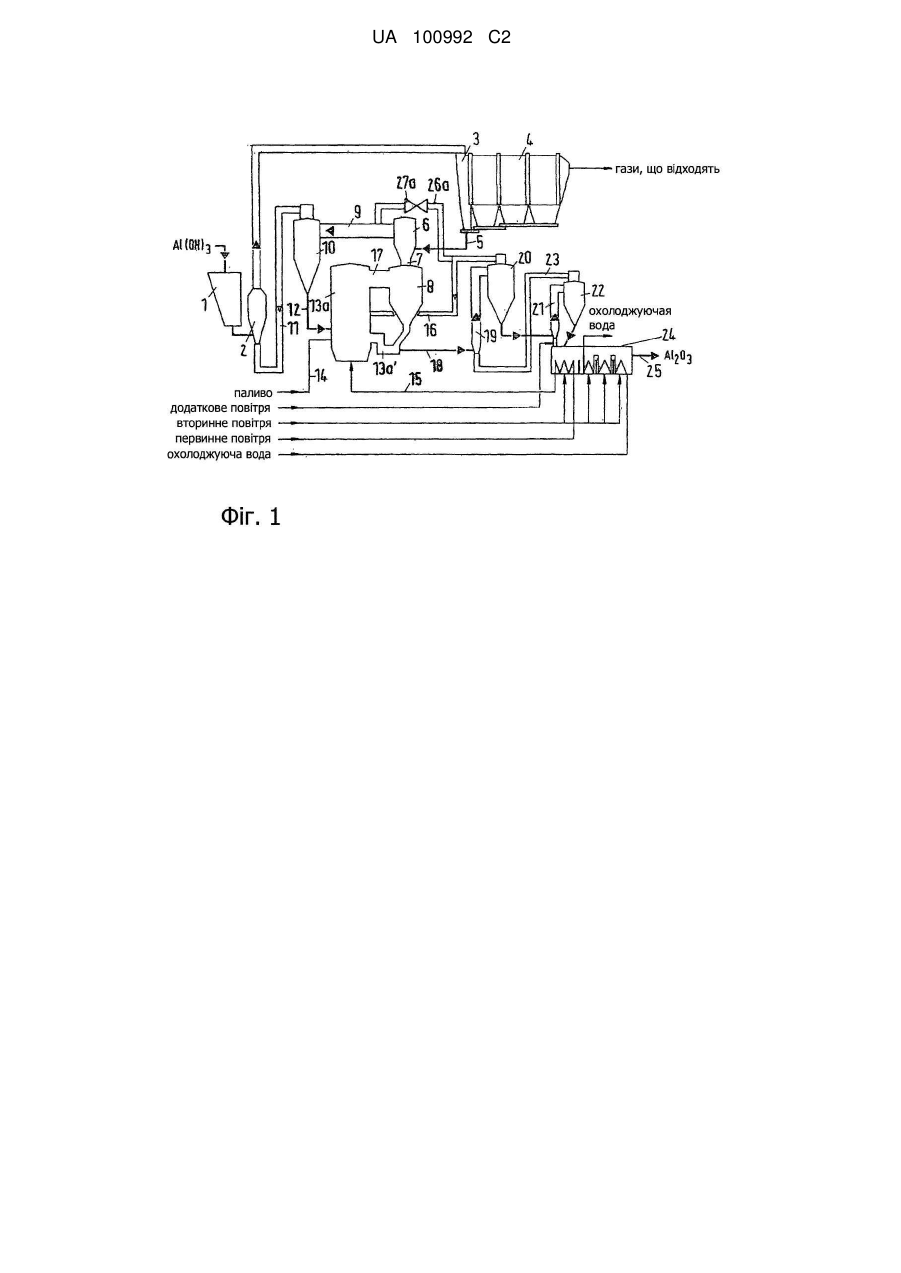

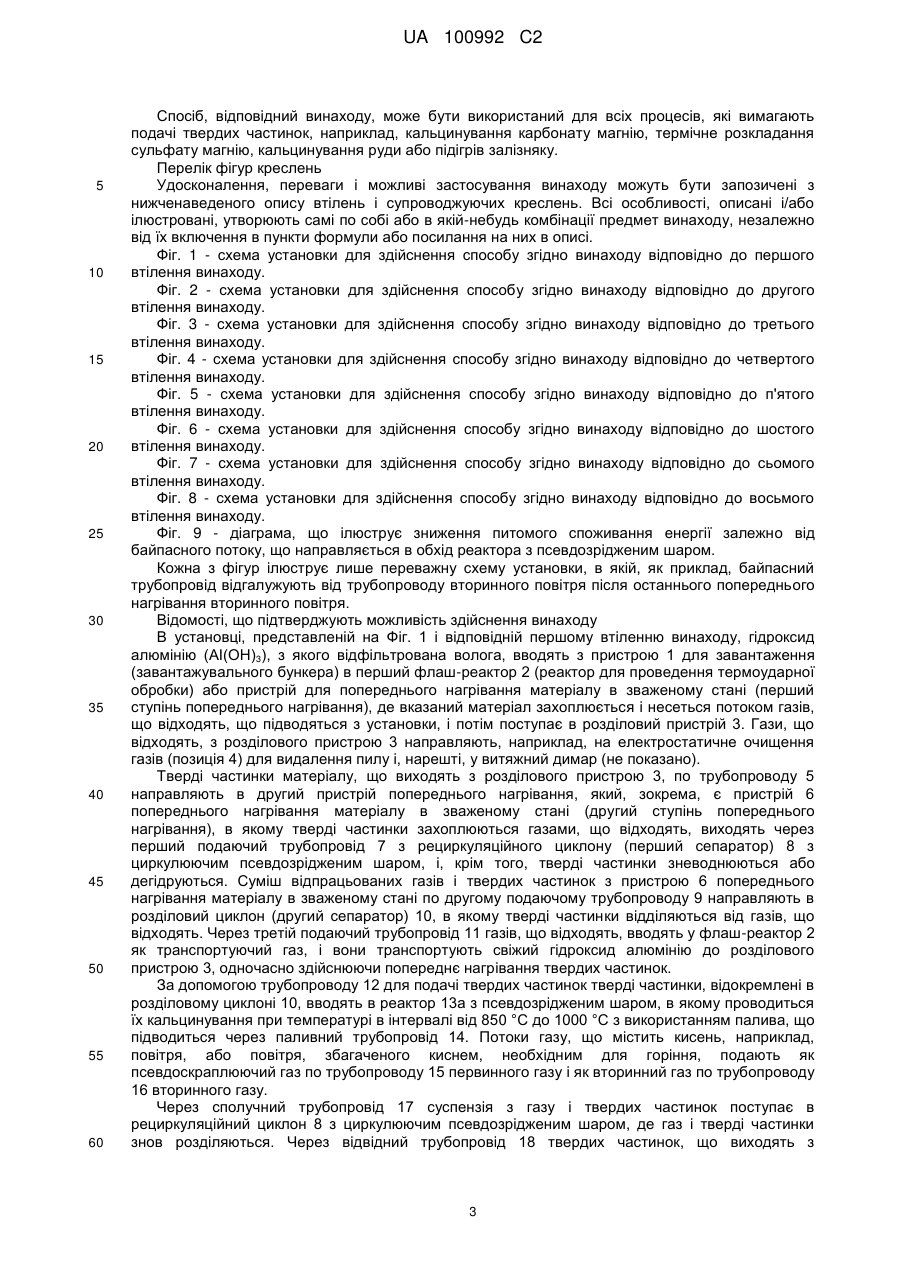

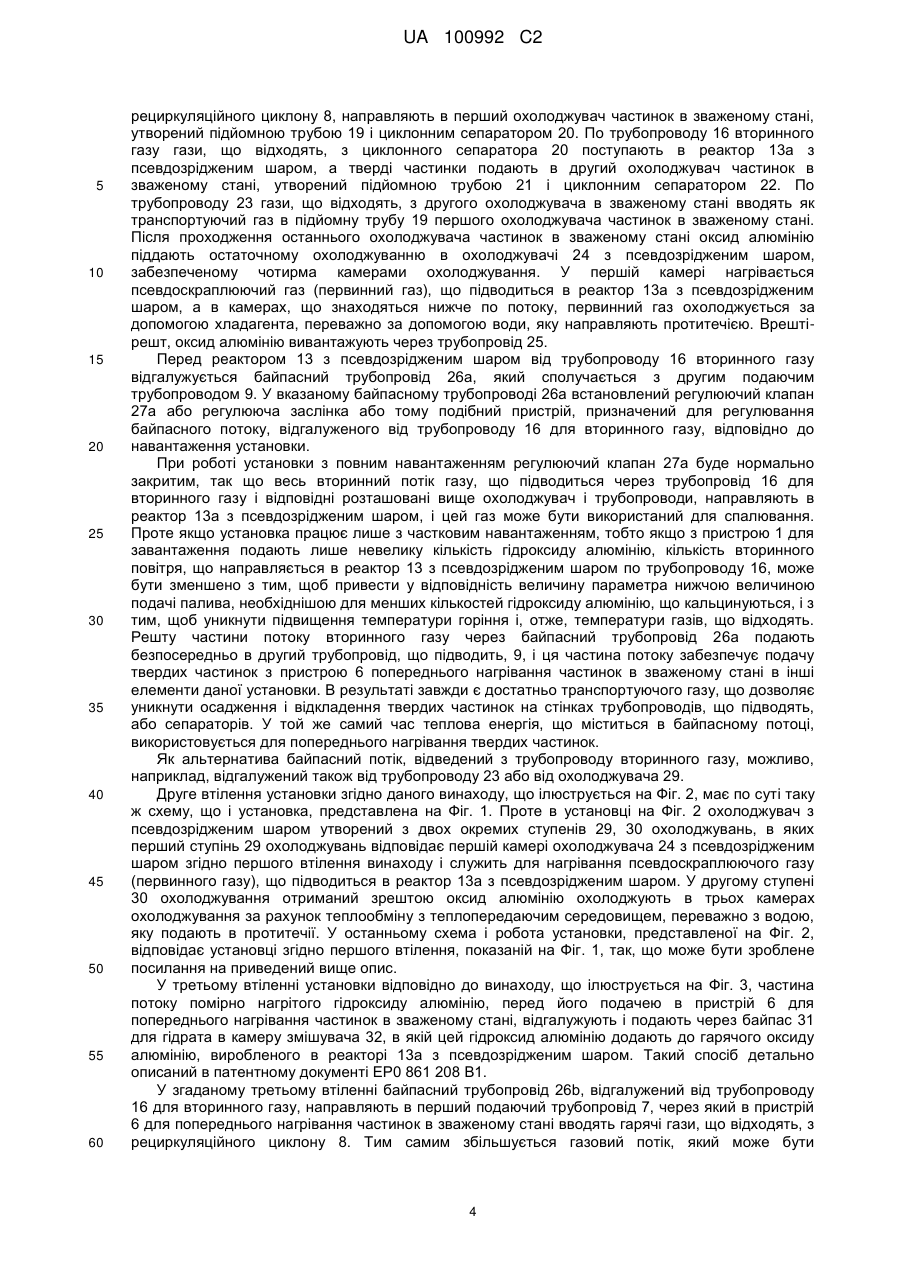

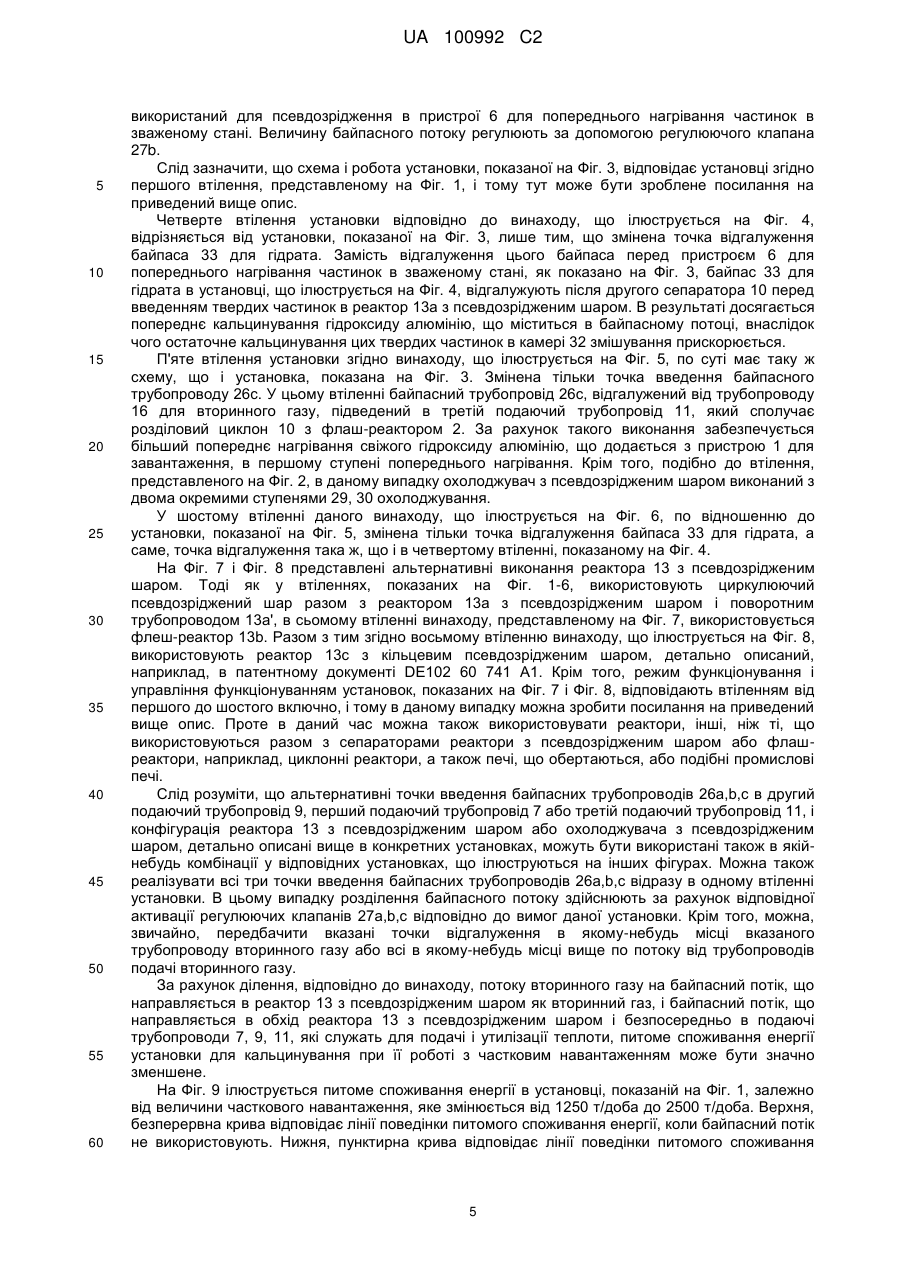

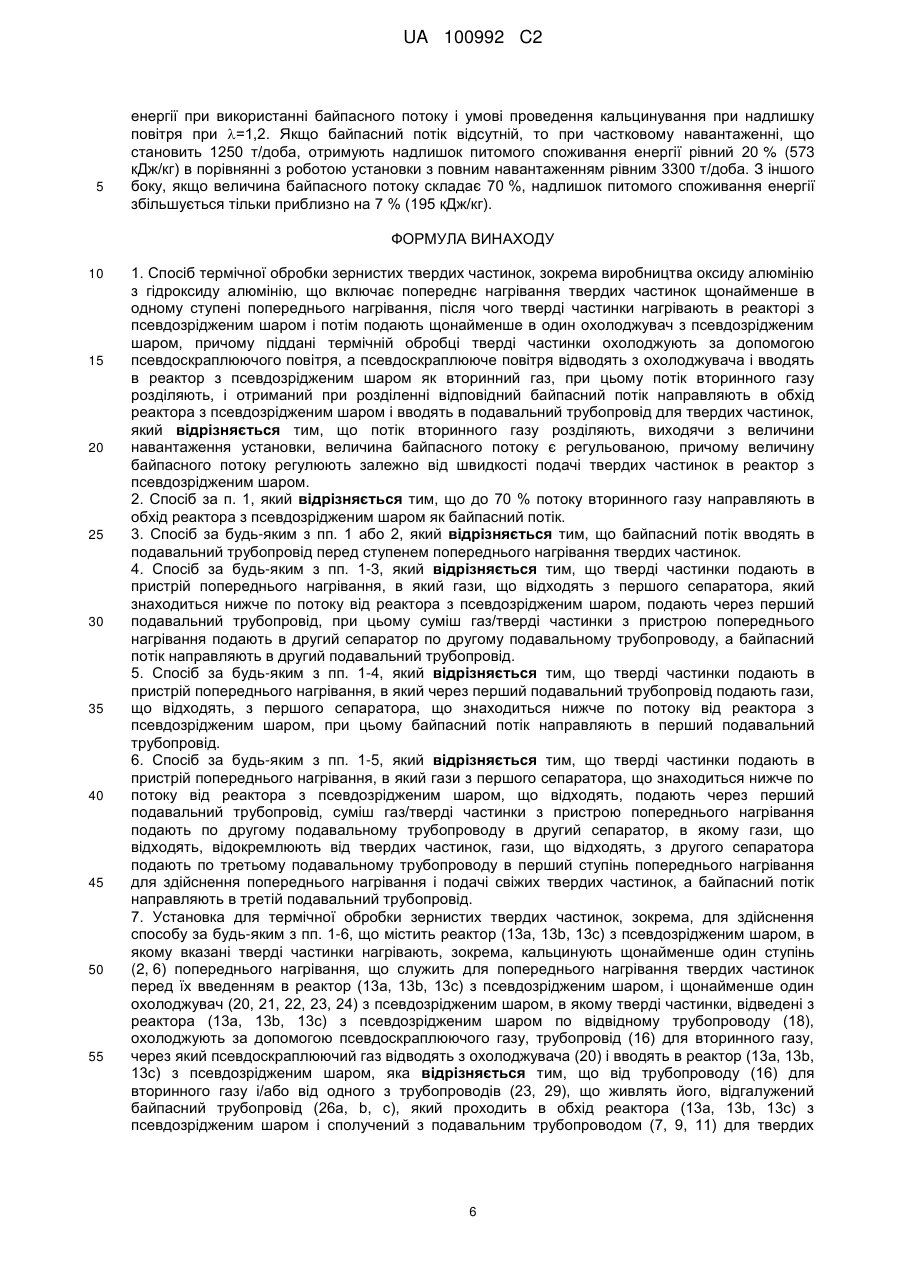

Реферат: При виробництві оксиду алюмінію з гідроксиду алюмінію вказаний гідроксид алюмінію кальцинують в реакторі з псевдозрідженим шаром з використанням попереднього нагрівання щонайменше в одному ступені попереднього нагрівання, і потім направляють щонайменше в один охолоджувач з псевдозрідженим шаром, в якому кальциновані тверді частинки матеріалу охолоджують за допомогою псевдоскраплюючого повітря, при цьому псевдоскраплююче повітря відводять з охолоджувача і вводять в реактор з псевдозрідженим шаром як вторинне повітря. Для того, щоб при роботі установки з частковим навантаженням мінімізувати питоме споживання енергії, потік вторинного повітря розділяють, і байпасний потік направляють в обхід реактора з псевдозрідженим шаром і вводять в трубопровід для подачі твердих частинок. UA 100992 C2 (12) UA 100992 C2 UA 100992 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки, до якої належить винахід Даний винахід належить до термічної обробки зернистих твердих частинок матеріалу, зокрема, до виробництва оксиду алюмінію з гідроксиду алюмінію, при якому тверді частинки в процесі попереднього нагрівання, щонайменше, в одному ступені попереднього нагрівання нагріваються, зокрема, кальцинуються в реакторі з псевдозрідженим шаром, після чого їх направляють, щонайменше, в один охолоджувач з псевдозрідженим шаром, в якому піддані термічній обробці тверді частинки охолоджують за допомогою псевдоскраплюючого газу, при цьому псевдоскраплюючий газ відводять з охолоджувача і подають в реактор з псевдозрідженим шаром як вторинний газ. Рівень техніки Спосіб виробництва безводного оксиду алюмінію (АІ2О3) з гідроксиду алюмінію (АІ(ОН)3), подібний описаному вище, відомий з патентного документа ЕР0861208В1. Відповідно до вказаного патентного документа гідроксид алюмінію кальцинують в циркулюючому псевдозрідженому шарі після проходження двох ступенів попереднього нагрівання. Попереднє нагрівання гідроксиду алюмінію здійснюють за допомогою газів, що відходять, відведених з сепаратора, встановленого нижче по потоку від реактора з псевдозрідженим шаром. З поворотного трубопроводу сепаратора за допомогою відгалуження відводять частину безводного гарячого оксиду алюмінію і безпосередньо або непрямим шляхом охолоджують його за допомогою повітря в охолоджувачі з псевдозрідженим шаром. При цьому нагріте непрямим шляхом повітря вводять в реактор з псевдозрідженим шаром як псевдоскраплюючого повітря; в той же час повітря, введене в охолоджувач з псевдозрідженим шаром як псевдоскраплюючого повітря для безпосереднього охолоджування, відводять з охолоджувача і так само вводять в реактор з псевдозрідженим шаром як вторинне повітря. Було виявлено, що при роботі такої установки для кальцинування з частковим навантаженням питоме споживання енергії (кДж/тонн АІ2О3) перевищує питоме споживання енергії при повному навантаженні установки. Це обумовлено тим, що при роботі установки з частковим навантаженням здійснюється процес у високому ступені гіперстехіометричного горіння (відношення повітря горіння до палива >>1), що приводить до вищих температур газів, що відходять, чим при роботі з повним навантаженням. Слід зазначити, що при роботі з частковим навантаженням витрата повітря горіння не може бути зменшена настільки, наскільки це бажано для того, щоб привести величину у відповідність з такими умовами роботи, оскільки повітря горіння одночасно використовується також як транспортуючий газ в трубопроводах, що підводять. Тому необхідно підтримувати деяку мінімальну швидкість або мінімальну кількість повітря. Суть винаходу Завдання даного винаходу полягає в зниженні питомого споживання енергії в установці також і при її роботі з частковим навантаженням. У способі, такому, як вищезазначений, завдання по суті вирішується за допомогою даного винаходу, в якому потік вторинного повітря розділяють контрольованим чином в одній або більшому числі точок потоку, і один байпасний потік або декілька байпасних потоків направляють в обхід реактора з псевдозрідженим шаром в трубопровід для подачі твердих частинок. Таким чином, завдання транспортування і горіння для повітря розділяються. Частина потоку вторинного повітря, введеного в реактор з псевдозрідженими шаром як повітря горіння, можна регулювати відповідно до подачі палива, достатньої для кальцинування твердих частинок, що поступають в реактор. Решту частини потоку вторинного повітря направляють у вигляді байпасного потоку в обхід реактора з псевдозрідженим шаром безпосередньо в трубопровід для подачі твердих частинок так, щоб забезпечити достатню кількість транспортуючого газу. Відповідно до переважного аспекту винаходу величина байпасного потоку (байпасируєма частина потоку) є змінною, і її регулюють разом з подачею палива залежно від величини витрати твердих частинок, що поступають в реактор з псевдозрідженим шаром. В результаті величина в реакторі з псевдозрідженим шаром може бути відрегульована оптимально для робочих параметрів реактора при різних навантаженнях. Було виявлено, що навіть при вельми низьких навантаженнях установки, при яких в обхід реактора з псевдозрідженим шаром направляють у вигляді байпасного потоку до 70 % потоку вторинного газу, може бути досягнуте помітне зниження питомого споживання енергії. Відповідно до розвитку даного винаходу байпасний потік вводять в трубопровід, що підводить, перед ступенем попереднього нагрівання твердих частинок з тим, щоб забезпечити достатнє псевдозрідження твердих частинок. В результаті теплова енергія, що міститься у вторинному газі, може бути використана також для попереднього нагрівання твердих частинок. 1 UA 100992 C2 5 10 15 20 25 30 35 40 45 50 55 Відповідно до особливо переважного аспекту винаходу, тверді частинки подають в пристрій попереднього нагрівання, зокрема, в пристрій попереднього нагрівання твердих частинок в зваженому стані, в якому здійснюється їх попереднє нагрівання за допомогою газів, що відходять, з сепаратора (першого), розміщеного нижче по потоку від реактора з псевдозрідженим шаром, при цьому суміш газу і твердих частинок направляють з пристрою попереднього нагрівання твердих частинок в зваженому стані по другому подаючому трубопроводу в другий сепаратор, а байпасний потік подають в другий подаючий трубопровід. При кальцинуванні гідрата окислу алюмінію у вказаний пристрій попереднього нагрівання твердих частинок в зваженому стані додають свіжий гідрат, який повинен реагувати безпосередньо з гарячими топковими газами, що відводяться з першого сепаратора. Відповідно до іншого переважного аспекту винаходу байпасний потік подають в перший трубопровід, що підводить, через який гази з першого сепаратора, що знаходиться нижче по потоку від реактора з псевдозрідженим шаром, що відходять, вводять в пристрій попереднього нагрівання твердих частинок в зваженому стані. Згідно ще одного переважного аспекту винаходу суміш газу і твердих частинок з пристрою попереднього нагрівання твердих частинок в зваженому стані направляють в другий сепаратор, з якого в перший ступінь попереднього нагрівання за допомогою третього подаючого трубопроводу подають гази, що відходять, для попереднього нагрівання і транспортування свіжих твердих частинок, при цьому байпасний потік подають прямо в третій трубопровід, що підводить. В принципі, потік вторинного газу може бути роздільний в будь-якій точці технологічного процесу на один або більш байпасних потоків. Проте у переважному втіленні винаходу потік вторинного газу розділяють при проведенні стадій попереднього нагрівання потоку вторинного газу (стадії охолоджування матеріалу, що відводиться з реактора). Установка для термічної обробки зернистих твердих частинок, що відповідає здійсненню способу згідно винаходу, містить реактор з псевдозрідженим шаром, в якому тверді частинки нагрівають, зокрема, кальцинують; щонайменше, один ступінь попереднього нагрівання для попереднього нагрівання твердих частинок перед їх введенням в реактор з псевдозрідженим шаром; і, щонайменше, один охолоджувач з псевдоскрапленим шаром, в якому тверді частинки, відведені з реактора з псевдозрідженим шаром через випускний трубопровід, охолоджуються за допомогою псевдоскраплюючого газу, при цьому псевдоскраплюючий газ відводять з охолоджувача і вводять в реактор з псевдозрідженим шаром по трубопроводу для вторинного газу. Відповідно до винаходу від трубопроводу для вторинного газу відходить/відходять один байпасний трубопровід або декілька байпасних трубопроводів, котрий/які спрямований/спрямовані в обхід реактора з псевдозрідженим шаром і сполучений/сполучені з трубопроводом для подачі твердих частинок. Відповідно до розвитку даного винаходу в байпасному трубопроводі встановлений регулюючий клапан, регулююча заслінка або тому подібний пристрій, переважно включаючи пристрій для вимірювання об'ємної витрати. Крім того, відповідно до розвитку винаходу в байпасному трубопроводі і/або в трубопроводі для транспортування решти частини вторинного повітря може бути встановлений засіб для регулювання тиску і/або перепаду тиску. Для оптимального використання теплоти, що міститься в потоці вторинного газу, байпасний трубопровід сполучений з подаючим трубопроводом, ведучим, щонайменше, в один ступінь попереднього нагрівання. Згідно одному аспекту винаходу нижче по потоку від реактора з псевдозрідженим шаром розміщений перший сепаратор, з якого газ, що відходить, вводять в пристрій для попереднього нагрівання газу, зокрема, пристрій для попереднього нагрівання в зваженому стані, через перший подаючий трубопровід, при цьому пристрій для попереднього нагрівання в зваженому стані сполучений з другим сепаратором за допомогою другого подаючого трубопроводу, а байпасний трубопровід сполучається з другим подаючим трубопроводом. Згідно іншого аспекту винаходу байпасний трубопровід сполучений з першим подаючим трубопроводом. Відповідно до ще одного аспекту другий сепаратор за допомогою третього подаючого трубопроводу сполучений з першим ступенем попереднього нагрівання свіжих твердих частинок, а байпасний трубопровід сполучається з третім подаючим трубопроводом. Різні точки введення описаних вище байпасних трубопроводів можуть бути реалізовані, кожна для конкретного втілення або все в одному втіленні, залежно від робочих параметрів установки, при цьому відповідні значення параметрів регулюють окремо за допомогою регулюючих клапанів, встановлених в байпасних трубопроводах. 2 UA 100992 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб, відповідний винаходу, може бути використаний для всіх процесів, які вимагають подачі твердих частинок, наприклад, кальцинування карбонату магнію, термічне розкладання сульфату магнію, кальцинування руди або підігрів залізняку. Перелік фігур креслень Удосконалення, переваги і можливі застосування винаходу можуть бути запозичені з нижченаведеного опису втілень і супроводжуючих креслень. Всі особливості, описані і/або ілюстровані, утворюють самі по собі або в якій-небудь комбінації предмет винаходу, незалежно від їх включення в пункти формули або посилання на них в описі. Фіг. 1 - схема установки для здійснення способу згідно винаходу відповідно до першого втілення винаходу. Фіг. 2 - схема установки для здійснення способу згідно винаходу відповідно до другого втілення винаходу. Фіг. 3 - схема установки для здійснення способу згідно винаходу відповідно до третього втілення винаходу. Фіг. 4 - схема установки для здійснення способу згідно винаходу відповідно до четвертого втілення винаходу. Фіг. 5 - схема установки для здійснення способу згідно винаходу відповідно до п'ятого втілення винаходу. Фіг. 6 - схема установки для здійснення способу згідно винаходу відповідно до шостого втілення винаходу. Фіг. 7 - схема установки для здійснення способу згідно винаходу відповідно до сьомого втілення винаходу. Фіг. 8 - схема установки для здійснення способу згідно винаходу відповідно до восьмого втілення винаходу. Фіг. 9 - діаграма, що ілюструє зниження питомого споживання енергії залежно від байпасного потоку, що направляється в обхід реактора з псевдозрідженим шаром. Кожна з фігур ілюструє лише переважну схему установки, в якій, як приклад, байпасний трубопровід відгалужують від трубопроводу вторинного повітря після останнього попереднього нагрівання вторинного повітря. Відомості, що підтверджують можливість здійснення винаходу В установці, представленій на Фіг. 1 і відповідній першому втіленню винаходу, гідроксид алюмінію (АІ(ОН)3), з якого відфільтрована волога, вводять з пристрою 1 для завантаження (завантажувального бункера) в перший флаш-реактор 2 (реактор для проведення термоударної обробки) або пристрій для попереднього нагрівання матеріалу в зваженому стані (перший ступінь попереднього нагрівання), де вказаний матеріал захоплюється і несеться потоком газів, що відходять, що підводяться з установки, і потім поступає в розділовий пристрій 3. Гази, що відходять, з розділового пристрою 3 направляють, наприклад, на електростатичне очищення газів (позиція 4) для видалення пилу і, нарешті, у витяжний димар (не показано). Тверді частинки матеріалу, що виходять з розділового пристрою 3, по трубопроводу 5 направляють в другий пристрій попереднього нагрівання, який, зокрема, є пристрій 6 попереднього нагрівання матеріалу в зваженому стані (другий ступінь попереднього нагрівання), в якому тверді частинки захоплюються газами, що відходять, виходять через перший подаючий трубопровід 7 з рециркуляційного циклону (перший сепаратор) 8 з циркулюючим псевдозрідженим шаром, і, крім того, тверді частинки зневоднюються або дегідруються. Суміш відпрацьованих газів і твердих частинок з пристрою 6 попереднього нагрівання матеріалу в зваженому стані по другому подаючому трубопроводу 9 направляють в розділовий циклон (другий сепаратор) 10, в якому тверді частинки відділяються від газів, що відходять. Через третій подаючий трубопровід 11 газів, що відходять, вводять у флаш-реактор 2 як транспортуючий газ, і вони транспортують свіжий гідроксид алюмінію до розділового пристрою 3, одночасно здійснюючи попереднє нагрівання твердих частинок. За допомогою трубопроводу 12 для подачі твердих частинок тверді частинки, відокремлені в розділовому циклоні 10, вводять в реактор 13а з псевдозрідженим шаром, в якому проводиться їх кальцинування при температурі в інтервалі від 850 °C до 1000 °C з використанням палива, що підводиться через паливний трубопровід 14. Потоки газу, що містить кисень, наприклад, повітря, або повітря, збагаченого киснем, необхідним для горіння, подають як псевдоскраплюючий газ по трубопроводу 15 первинного газу і як вторинний газ по трубопроводу 16 вторинного газу. Через сполучний трубопровід 17 суспензія з газу і твердих частинок поступає в рециркуляційний циклон 8 з циркулюючим псевдозрідженим шаром, де газ і тверді частинки знов розділяються. Через відвідний трубопровід 18 твердих частинок, що виходять з 3 UA 100992 C2 5 10 15 20 25 30 35 40 45 50 55 60 рециркуляційного циклону 8, направляють в перший охолоджувач частинок в зваженому стані, утворений підйомною трубою 19 і циклонним сепаратором 20. По трубопроводу 16 вторинного газу гази, що відходять, з циклонного сепаратора 20 поступають в реактор 13а з псевдозрідженим шаром, а тверді частинки подають в другий охолоджувач частинок в зваженому стані, утворений підйомною трубою 21 і циклонним сепаратором 22. По трубопроводу 23 гази, що відходять, з другого охолоджувача в зваженому стані вводять як транспортуючий газ в підйомну трубу 19 першого охолоджувача частинок в зваженому стані. Після проходження останнього охолоджувача частинок в зваженому стані оксид алюмінію піддають остаточному охолоджуванню в охолоджувачі 24 з псевдозрідженим шаром, забезпеченому чотирма камерами охолоджування. У першій камері нагрівається псевдоскраплюючий газ (первинний газ), що підводиться в реактор 13а з псевдозрідженим шаром, а в камерах, що знаходяться нижче по потоку, первинний газ охолоджується за допомогою хладагента, переважно за допомогою води, яку направляють протитечією. Врештірешт, оксид алюмінію вивантажують через трубопровід 25. Перед реактором 13 з псевдозрідженим шаром від трубопроводу 16 вторинного газу відгалужується байпасний трубопровід 26а, який сполучається з другим подаючим трубопроводом 9. У вказаному байпасному трубопроводі 26а встановлений регулюючий клапан 27а або регулююча заслінка або тому подібний пристрій, призначений для регулювання байпасного потоку, відгалуженого від трубопроводу 16 для вторинного газу, відповідно до навантаження установки. При роботі установки з повним навантаженням регулюючий клапан 27а буде нормально закритим, так що весь вторинний потік газу, що підводиться через трубопровід 16 для вторинного газу і відповідні розташовані вище охолоджувач і трубопроводи, направляють в реактор 13а з псевдозрідженим шаром, і цей газ може бути використаний для спалювання. Проте якщо установка працює лише з частковим навантаженням, тобто якщо з пристрою 1 для завантаження подають лише невелику кількість гідроксиду алюмінію, кількість вторинного повітря, що направляється в реактор 13 з псевдозрідженим шаром по трубопроводу 16, може бути зменшено з тим, щоб привести у відповідність величину параметра нижчою величиною подачі палива, необхіднішою для менших кількостей гідроксиду алюмінію, що кальцинуються, і з тим, щоб уникнути підвищення температури горіння і, отже, температури газів, що відходять. Решту частини потоку вторинного газу через байпасний трубопровід 26а подають безпосередньо в другий трубопровід, що підводить, 9, і ця частина потоку забезпечує подачу твердих частинок з пристрою 6 попереднього нагрівання частинок в зваженому стані в інші елементи даної установки. В результаті завжди є достатньо транспортуючого газу, що дозволяє уникнути осадження і відкладення твердих частинок на стінках трубопроводів, що підводять, або сепараторів. У той же самий час теплова енергія, що міститься в байпасному потоці, використовується для попереднього нагрівання твердих частинок. Як альтернатива байпасний потік, відведений з трубопроводу вторинного газу, можливо, наприклад, відгалужений також від трубопроводу 23 або від охолоджувача 29. Друге втілення установки згідно даного винаходу, що ілюструється на Фіг. 2, має по суті таку ж схему, що і установка, представлена на Фіг. 1. Проте в установці на Фіг. 2 охолоджувач з псевдозрідженим шаром утворений з двох окремих ступенів 29, 30 охолоджувань, в яких перший ступінь 29 охолоджувань відповідає першій камері охолоджувача 24 з псевдозрідженим шаром згідно першого втілення винаходу і служить для нагрівання псевдоскраплюючого газу (первинного газу), що підводиться в реактор 13а з псевдозрідженим шаром. У другому ступені 30 охолоджування отриманий зрештою оксид алюмінію охолоджують в трьох камерах охолоджування за рахунок теплообміну з теплопередаючим середовищем, переважно з водою, яку подають в протитечії. У останньому схема і робота установки, представленої на Фіг. 2, відповідає установці згідно першого втілення, показаній на Фіг. 1, так, що може бути зроблене посилання на приведений вище опис. У третьому втіленні установки відповідно до винаходу, що ілюструється на Фіг. 3, частина потоку помірно нагрітого гідроксиду алюмінію, перед його подачею в пристрій 6 для попереднього нагрівання частинок в зваженому стані, відгалужують і подають через байпас 31 для гідрата в камеру змішувача 32, в якій цей гідроксид алюмінію додають до гарячого оксиду алюмінію, виробленого в реакторі 13а з псевдозрідженим шаром. Такий спосіб детально описаний в патентному документі ЕР0 861 208 В1. У згаданому третьому втіленні байпасний трубопровід 26b, відгалужений від трубопроводу 16 для вторинного газу, направляють в перший подаючий трубопровід 7, через який в пристрій 6 для попереднього нагрівання частинок в зваженому стані вводять гарячі гази, що відходять, з рециркуляційного циклону 8. Тим самим збільшується газовий потік, який може бути 4 UA 100992 C2 5 10 15 20 25 30 35 40 45 50 55 60 використаний для псевдозрідження в пристрої 6 для попереднього нагрівання частинок в зваженому стані. Величину байпасного потоку регулюють за допомогою регулюючого клапана 27b. Слід зазначити, що схема і робота установки, показаної на Фіг. 3, відповідає установці згідно першого втілення, представленому на Фіг. 1, і тому тут може бути зроблене посилання на приведений вище опис. Четверте втілення установки відповідно до винаходу, що ілюструється на Фіг. 4, відрізняється від установки, показаної на Фіг. 3, лише тим, що змінена точка відгалуження байпаса 33 для гідрата. Замість відгалуження цього байпаса перед пристроєм 6 для попереднього нагрівання частинок в зваженому стані, як показано на Фіг. 3, байпас 33 для гідрата в установці, що ілюструється на Фіг. 4, відгалужують після другого сепаратора 10 перед введенням твердих частинок в реактор 13а з псевдозрідженим шаром. В результаті досягається попереднє кальцинування гідроксиду алюмінію, що міститься в байпасному потоці, внаслідок чого остаточне кальцинування цих твердих частинок в камері 32 змішування прискорюється. П'яте втілення установки згідно винаходу, що ілюструється на Фіг. 5, по суті має таку ж схему, що і установка, показана на Фіг. 3. Змінена тільки точка введення байпасного трубопроводу 26с. У цьому втіленні байпасний трубопровід 26с, відгалужений від трубопроводу 16 для вторинного газу, підведений в третій подаючий трубопровід 11, який сполучає розділовий циклон 10 з флаш-реактором 2. За рахунок такого виконання забезпечується більший попереднє нагрівання свіжого гідроксиду алюмінію, що додається з пристрою 1 для завантаження, в першому ступені попереднього нагрівання. Крім того, подібно до втілення, представленого на Фіг. 2, в даному випадку охолоджувач з псевдозрідженим шаром виконаний з двома окремими ступенями 29, 30 охолоджування. У шостому втіленні даного винаходу, що ілюструється на Фіг. 6, по відношенню до установки, показаної на Фіг. 5, змінена тільки точка відгалуження байпаса 33 для гідрата, а саме, точка відгалуження така ж, що і в четвертому втіленні, показаному на Фіг. 4. На Фіг. 7 і Фіг. 8 представлені альтернативні виконання реактора 13 з псевдозрідженим шаром. Тоді як у втіленнях, показаних на Фіг. 1-6, використовують циркулюючий псевдозріджений шар разом з реактором 13а з псевдозрідженим шаром і поворотним трубопроводом 13а', в сьомому втіленні винаходу, представленому на Фіг. 7, використовується флеш-реактор 13b. Разом з тим згідно восьмому втіленню винаходу, що ілюструється на Фіг. 8, використовують реактор 13с з кільцевим псевдозрідженим шаром, детально описаний, наприклад, в патентному документі DE102 60 741 А1. Крім того, режим функціонування і управління функціонуванням установок, показаних на Фіг. 7 і Фіг. 8, відповідають втіленням від першого до шостого включно, і тому в даному випадку можна зробити посилання на приведений вище опис. Проте в даний час можна також використовувати реактори, інші, ніж ті, що використовуються разом з сепараторами реактори з псевдозрідженим шаром або флашреактори, наприклад, циклонні реактори, а також печі, що обертаються, або подібні промислові печі. Слід розуміти, що альтернативні точки введення байпасних трубопроводів 26а,b,с в другий подаючий трубопровід 9, перший подаючий трубопровід 7 або третій подаючий трубопровід 11, і конфігурація реактора 13 з псевдозрідженим шаром або охолоджувача з псевдозрідженим шаром, детально описані вище в конкретних установках, можуть бути використані також в якійнебудь комбінації у відповідних установках, що ілюструються на інших фігурах. Можна також реалізувати всі три точки введення байпасних трубопроводів 26а,b,с відразу в одному втіленні установки. В цьому випадку розділення байпасного потоку здійснюють за рахунок відповідної активації регулюючих клапанів 27а,b,с відповідно до вимог даної установки. Крім того, можна, звичайно, передбачити вказані точки відгалуження в якому-небудь місці вказаного трубопроводу вторинного газу або всі в якому-небудь місці вище по потоку від трубопроводів подачі вторинного газу. За рахунок ділення, відповідно до винаходу, потоку вторинного газу на байпасний потік, що направляється в реактор 13 з псевдозрідженим шаром як вторинний газ, і байпасний потік, що направляється в обхід реактора 13 з псевдозрідженим шаром і безпосередньо в подаючі трубопроводи 7, 9, 11, які служать для подачі і утилізації теплоти, питоме споживання енергії установки для кальцинування при її роботі з частковим навантаженням може бути значно зменшене. На Фіг. 9 ілюструється питоме споживання енергії в установці, показаній на Фіг. 1, залежно від величини часткового навантаження, яке змінюється від 1250 т/доба до 2500 т/доба. Верхня, безперервна крива відповідає лінії поведінки питомого споживання енергії, коли байпасний потік не використовують. Нижня, пунктирна крива відповідає лінії поведінки питомого споживання 5 UA 100992 C2 5 енергії при використанні байпасного потоку і умові проведення кальцинування при надлишку повітря при =1,2. Якщо байпасний потік відсутній, то при частковому навантаженні, що становить 1250 т/доба, отримують надлишок питомого споживання енергії рівний 20 % (573 кДж/кг) в порівнянні з роботою установки з повним навантаженням рівним 3300 т/доба. З іншого боку, якщо величина байпасного потоку складає 70 %, надлишок питомого споживання енергії збільшується тільки приблизно на 7 % (195 кДж/кг). ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Спосіб термічної обробки зернистих твердих частинок, зокрема виробництва оксиду алюмінію з гідроксиду алюмінію, що включає попереднє нагрівання твердих частинок щонайменше в одному ступені попереднього нагрівання, після чого тверді частинки нагрівають в реакторі з псевдозрідженим шаром і потім подають щонайменше в один охолоджувач з псевдозрідженим шаром, причому піддані термічній обробці тверді частинки охолоджують за допомогою псевдоскраплюючого повітря, а псевдоскраплююче повітря відводять з охолоджувача і вводять в реактор з псевдозрідженим шаром як вторинний газ, при цьому потік вторинного газу розділяють, і отриманий при розділенні відповідний байпасний потік направляють в обхід реактора з псевдозрідженим шаром і вводять в подавальний трубопровід для твердих частинок, який відрізняється тим, що потік вторинного газу розділяють, виходячи з величини навантаження установки, величина байпасного потоку є регульованою, причому величину байпасного потоку регулюють залежно від швидкості подачі твердих частинок в реактор з псевдозрідженим шаром. 2. Спосіб за п. 1, який відрізняється тим, що до 70 % потоку вторинного газу направляють в обхід реактора з псевдозрідженим шаром як байпасний потік. 3. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що байпасний потік вводять в подавальний трубопровід перед ступенем попереднього нагрівання твердих частинок. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що тверді частинки подають в пристрій попереднього нагрівання, в який гази, що відходять з першого сепаратора, який знаходиться нижче по потоку від реактора з псевдозрідженим шаром, подають через перший подавальний трубопровід, при цьому суміш газ/тверді частинки з пристрою попереднього нагрівання подають в другий сепаратор по другому подавальному трубопроводу, а байпасний потік направляють в другий подавальний трубопровід. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що тверді частинки подають в пристрій попереднього нагрівання, в який через перший подавальний трубопровід подають гази, що відходять, з першого сепаратора, що знаходиться нижче по потоку від реактора з псевдозрідженим шаром, при цьому байпасний потік направляють в перший подавальний трубопровід. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що тверді частинки подають в пристрій попереднього нагрівання, в який гази з першого сепаратора, що знаходиться нижче по потоку від реактора з псевдозрідженим шаром, що відходять, подають через перший подавальний трубопровід, суміш газ/тверді частинки з пристрою попереднього нагрівання подають по другому подавальному трубопроводу в другий сепаратор, в якому гази, що відходять, відокремлюють від твердих частинок, гази, що відходять, з другого сепаратора подають по третьому подавальному трубопроводу в перший ступінь попереднього нагрівання для здійснення попереднього нагрівання і подачі свіжих твердих частинок, а байпасний потік направляють в третій подавальний трубопровід. 7. Установка для термічної обробки зернистих твердих частинок, зокрема, для здійснення способу за будь-яким з пп. 1-6, що містить реактор (13а, 13b, 13с) з псевдозрідженим шаром, в якому вказані тверді частинки нагрівають, зокрема, кальцинують щонайменше один ступінь (2, 6) попереднього нагрівання, що служить для попереднього нагрівання твердих частинок перед їх введенням в реактор (13а, 13b, 13с) з псевдозрідженим шаром, і щонайменше один охолоджувач (20, 21, 22, 23, 24) з псевдозрідженим шаром, в якому тверді частинки, відведені з реактора (13а, 13b, 13с) з псевдозрідженим шаром по відвідному трубопроводу (18), охолоджують за допомогою псевдоскраплюючого газу, трубопровід (16) для вторинного газу, через який псевдоскраплюючий газ відводять з охолоджувача (20) і вводять в реактор (13а, 13b, 13с) з псевдозрідженим шаром, яка відрізняється тим, що від трубопроводу (16) для вторинного газу і/або від одного з трубопроводів (23, 29), що живлять його, відгалужений байпасний трубопровід (26а, b, с), який проходить в обхід реактора (13а, 13b, 13с) з псевдозрідженим шаром і сполучений з подавальним трубопроводом (7, 9, 11) для твердих 6 UA 100992 C2 5 10 15 20 частинок, причому в байпасному трубопроводі (26а, b, с) встановлений регулюючий клапан (27а, b, с). 8. Установка за п. 7, яка відрізняється тим, що байпасний трубопровід (26а, b, с) сполучений з подавальним трубопроводом (7, 9, 11), ведучим щонайменше до одного із ступенів (2, 6) попереднього нагрівання. 9. Установка за будь-яким з пп. 7 або 8, яка відрізняється тим, що нижче по потоку від реактора (13а, 13b, 13с) з псевдозрідженим шаром містить перший сепаратор (8), з якого гази, що відходять, по першому подавальному трубопроводу (7) вводять в пристрій (6) попереднього нагрівання, при цьому вказаний пристрій (6) попереднього нагрівання сполучений з другим сепаратором (10) за допомогою другого подавального трубопроводу (9), а байпасний трубопровід (26а) сполучений з другим подавальним трубопроводом (9). 10. Установка за будь-яким з пп. 7-9, яка відрізняється тим, що нижче по потоку від реактора (13а, 13b, 13с) з псевдозрідженим шаром містить перший сепаратор (8), з якого гази, що відходять, по першому подавальному трубопроводу (7) вводять в пристрій (6) попереднього нагрівання, а байпасний трубопровід (26b) сполучений з вказаним першим подавальним трубопроводом (7). 11. Установка за будь-яким з пп. 7-10, яка відрізняється тим, що нижче по потоку від реактора (13а, 13b, 13с) з псевдозрідженим шаром містить перший сепаратор (8), з якого гази, що відходять, по першому подавальному трубопроводу (7) вводять в пристрій (6) попереднього нагрівання, при цьому вказаний пристрій (6) попереднього нагрівання сполучений з другим сепаратором (10) за допомогою другого подавального трубопроводу (9), другий сепаратор (10) сполучений з першим ступенем (2) попереднього нагрівання свіжих твердих частинок за допомогою третього подавального трубопроводу (11), а байпасний трубопровід (26с) сполучений з вказаним третім трубопроводом, що підводить (11). 7 UA 100992 C2 8 UA 100992 C2 9 UA 100992 C2 10 UA 100992 C2 11 UA 100992 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and plant for thermal treatment of particulate solids

Автори англійськоюHiltunen, Pekka, Schneider, Gunter, Missalla, Michael

Назва патенту російськоюСпособ и установка для термической обработки зернистых твердых частиц

Автори російськоюХилтунен Пека, Шнайдер Гюнтер, Мисала Михель

МПК / Мітки

Мітки: твердих, частинок, зернистих, обробки, термічної, спосіб, установка

Код посилання

<a href="https://ua.patents.su/14-100992-sposib-ta-ustanovka-dlya-termichno-obrobki-zernistikh-tverdikh-chastinok.html" target="_blank" rel="follow" title="База патентів України">Спосіб та установка для термічної обробки зернистих твердих частинок</a>

Попередній патент: Тренажер з дверним кріпленням

Наступний патент: Спосіб кріплення гірничих виробок

Випадковий патент: Композиція у формі спрею для орального застосування, що містить холіну альфосцерат