Пристрій для магнітної обробки рухомого середовища

Номер патенту: 101777

Опубліковано: 25.04.2013

Автори: Толмачов Микола Григорович, Кнутарев Сергій Аркадійович

Формула / Реферат

1. Пристрій для магнітної обробки рухомого середовища, що містить корпус з приєднувальними фланцями, при цьому в корпусі розміщені багатоканальний трубопровід і магнітна система для генерації магнітного поля, яке діє на рухоме середовище, який відрізняється тим, що кожний з каналів багатоканального трубопроводу має переріз щілиноподібної форми з можливістю формування в каналі ламінарного потоку оброблюваного рухомого середовища зі значенням числа Рейнольдса Re від 300 до 1000, а магнітна система виконана з можливістю генерації магнітного поля, поперечна складова вектора магнітної індукції якого спрямована перпендикулярно до напрямку потоку оброблюваного рухомого середовища і має величину не менше 0,16 Тл і не більше 1 Тл.

2. Пристрій за п. 1, який відрізняється тим, що при обробці як рухоме середовище водних розчинів з жорсткістю до 7 мг-екв/л поперечна складова вектора магнітної індукції магнітного поля, що генерується магнітною системою, має величину 0,16-0,22 Тл.

3. Пристрій за п. 1, який відрізняється тим, що при обробці як рухоме середовище водних розчинів з жорсткістю понад 7 мг-екв/л поперечна складова вектора магнітної індукції магнітного поля, що генерується магнітною системою, має величину 0,52-0,62 Тл.

4. Пристрій за п. 1, який відрізняється тим, що при обробці як рухоме середовище рідин з підвищеною концентрацією хімічних елементів поперечна складова вектора магнітної індукції магнітного поля, що генерується магнітною системою, має величину 0,62-0,7 Тл.

5. Пристрій за п. 1, який відрізняється тим, що при обробці як рухоме середовище вуглеводневих сполук поперечна складова вектора магнітної індукції магнітного поля, що генерується магнітною системою, має величину 0,7-1,0 Тл.

6. Пристрій за п. 1, який відрізняється тим, що кожен з каналів багатоканального трубопроводу утворений плоскою трубкою.

7. Пристрій за п. 6, який відрізняється тим, що плоскі трубки зібрані в щонайменше одну плоску рівнобіжну секцію, при цьому трубки в секціях жорстко закріплені за допомогою торцевих фланців.

8. Пристрій за п. 7, який відрізняється тим, що трубки мають переріз прямокутної форми.

9. Пристрій за п. 8, який відрізняється тим, що трубки виконані з немагнітної нержавіючої сталі.

10. Пристрій за пп. 1-9, який відрізняється тим, що магнітна система включає щонайменше один біполярний блок, закріплений на кожній із секцій багатоканального трубопроводу.

11. Пристрій за п. 10, який відрізняється тим, що блок магнітної системи включає два магнітопроводи і чотири магніти, при цьому один магнітопровід і два магніти закріплені на секції зверху, а другий магнітопровід і два магніти - знизу.

12. Пристрій за п. 11, який відрізняється тим, що як магніти використані магніти зі сплаву Nd-Fe-B.

13. Пристрій за п. 11, який відрізняється тим, що магнітопровід виконаний з електротехнічної сталі.

14. Пристрій за п. 11, який відрізняється тим, що магніти закріплені на секції таким чином, що полюси кожного магніту відповідно іншого магніту є різнойменними.

15. Пристрій за п. 1, який відрізняється тим, що забезпечений конусоподібними ресиверними камерами, з'єднаними з приєднувальними фланцями корпуса за допомогою відповідних приєднувальних фланців.

Текст

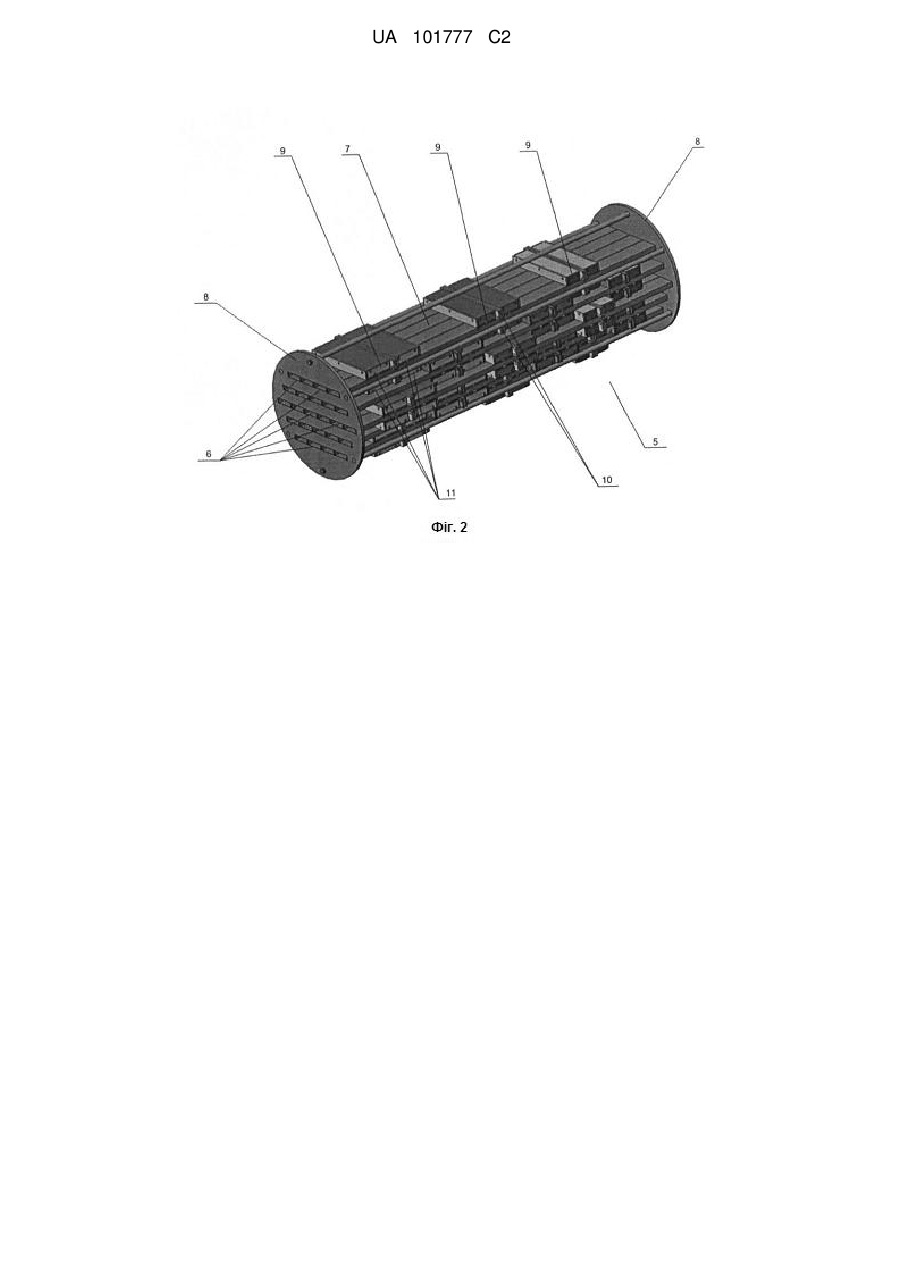

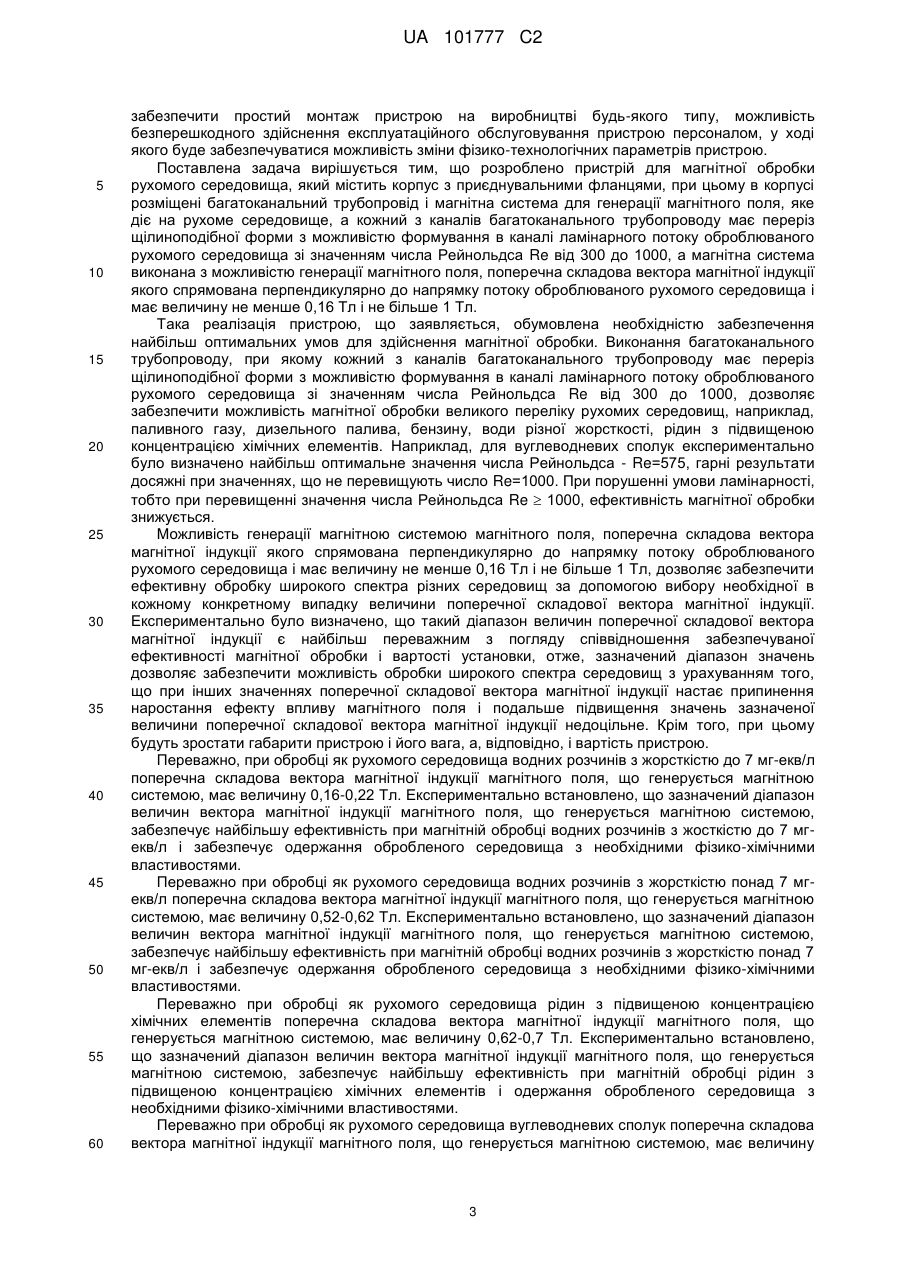

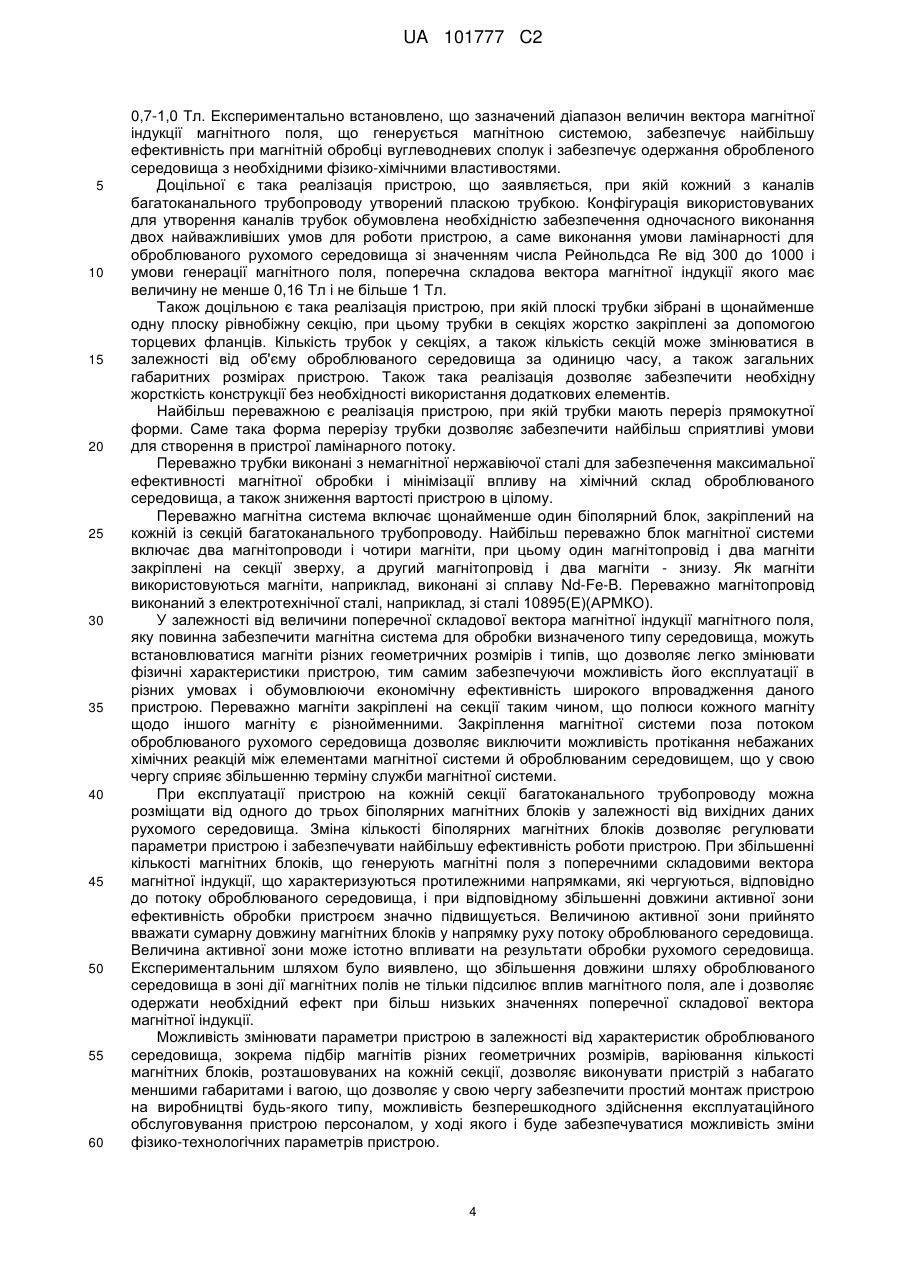

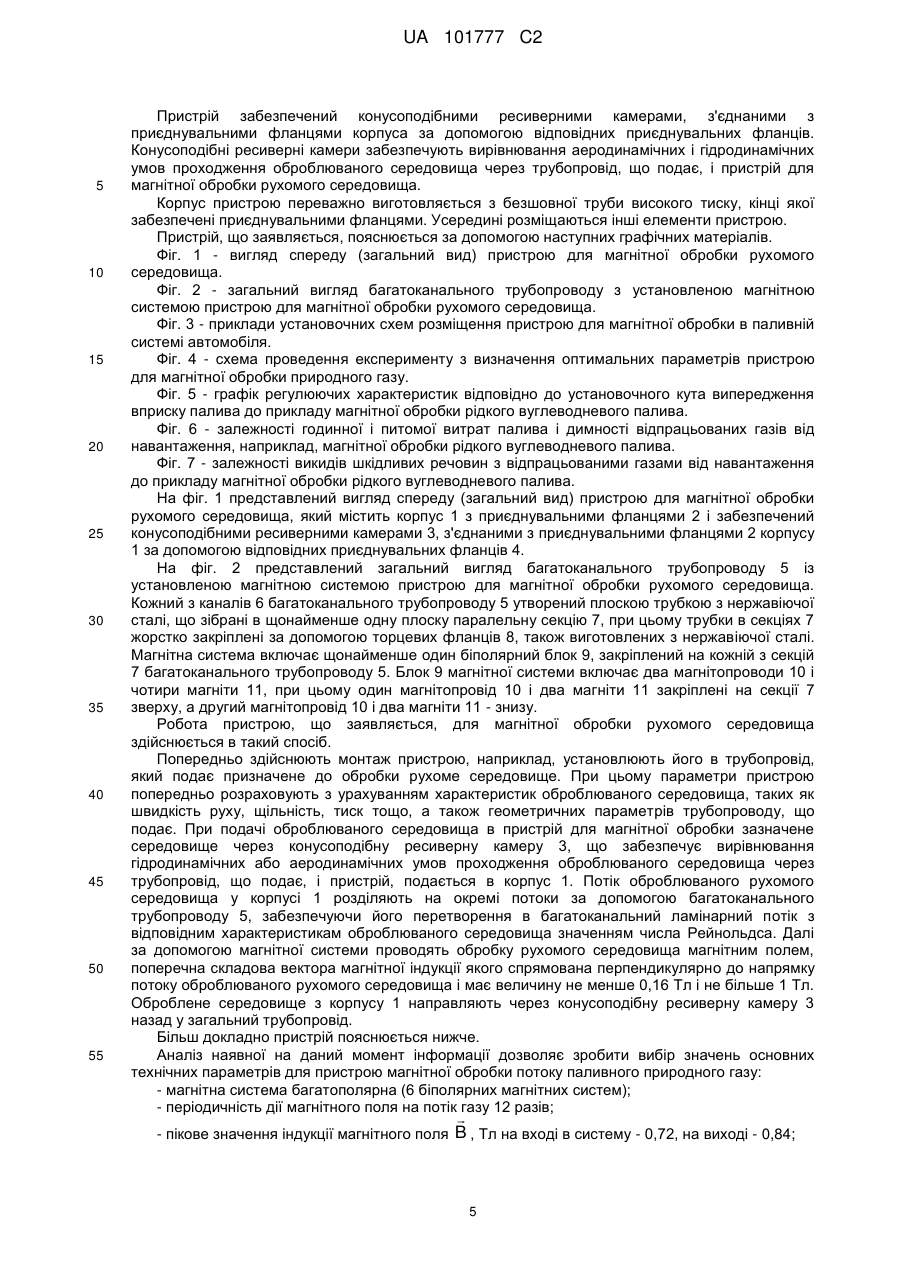

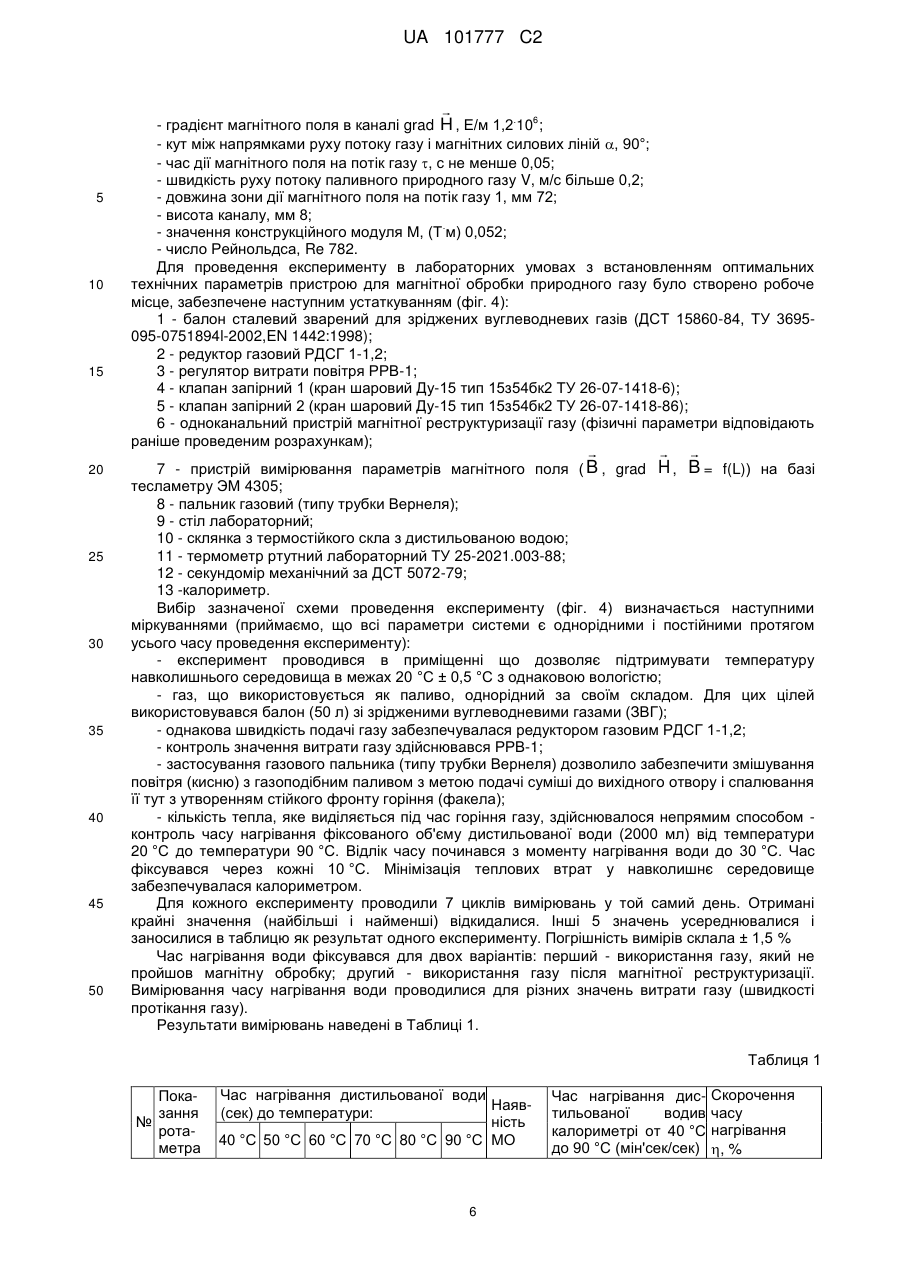

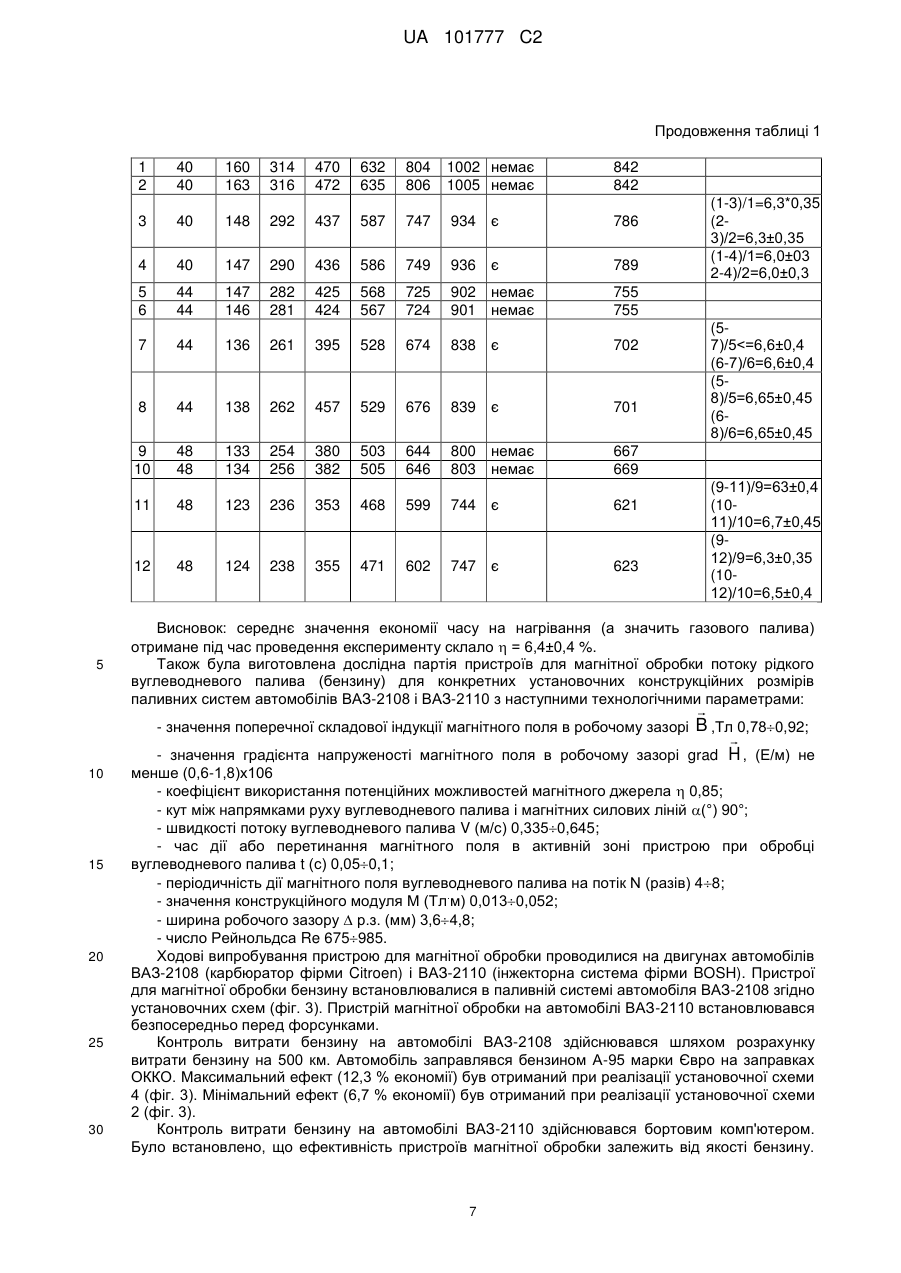

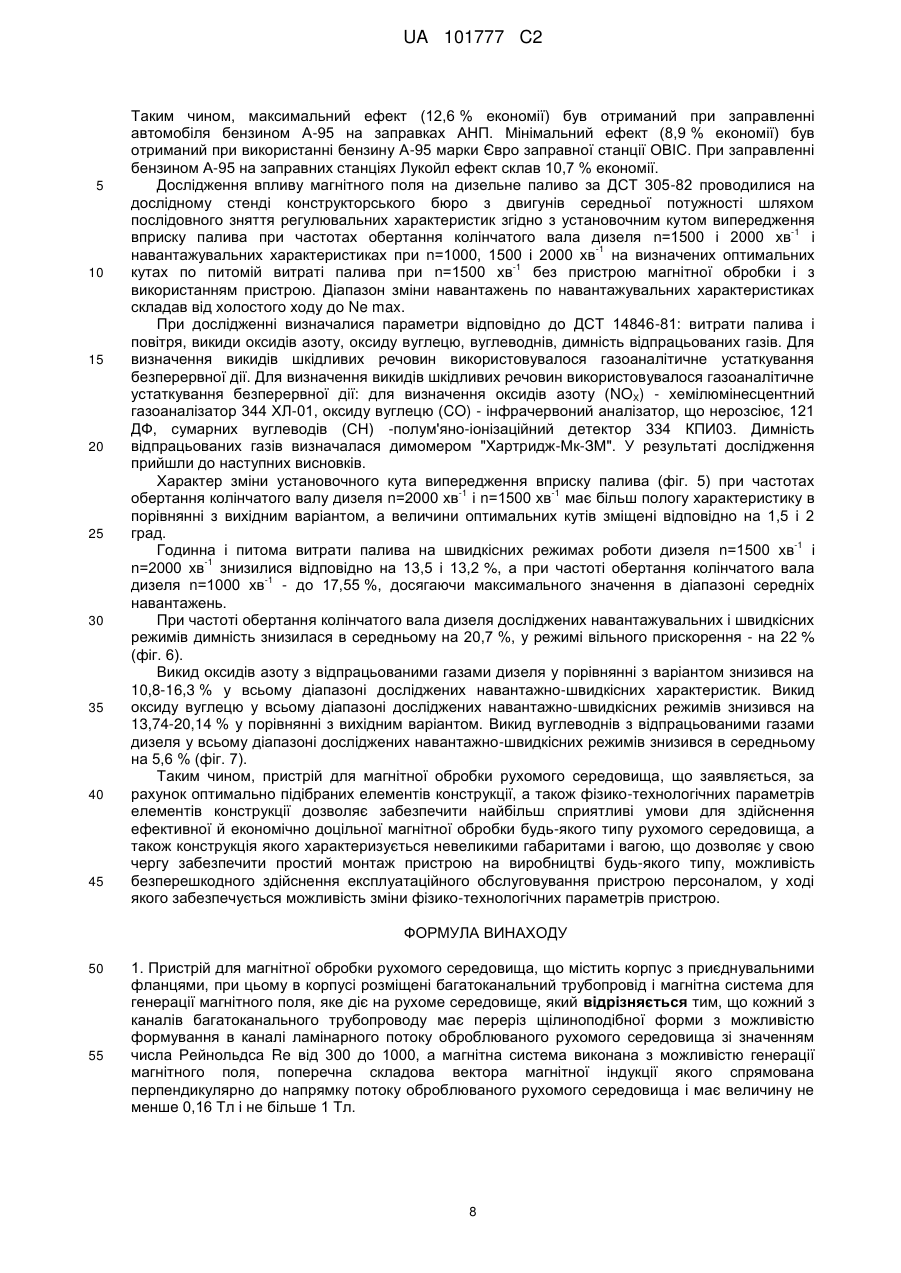

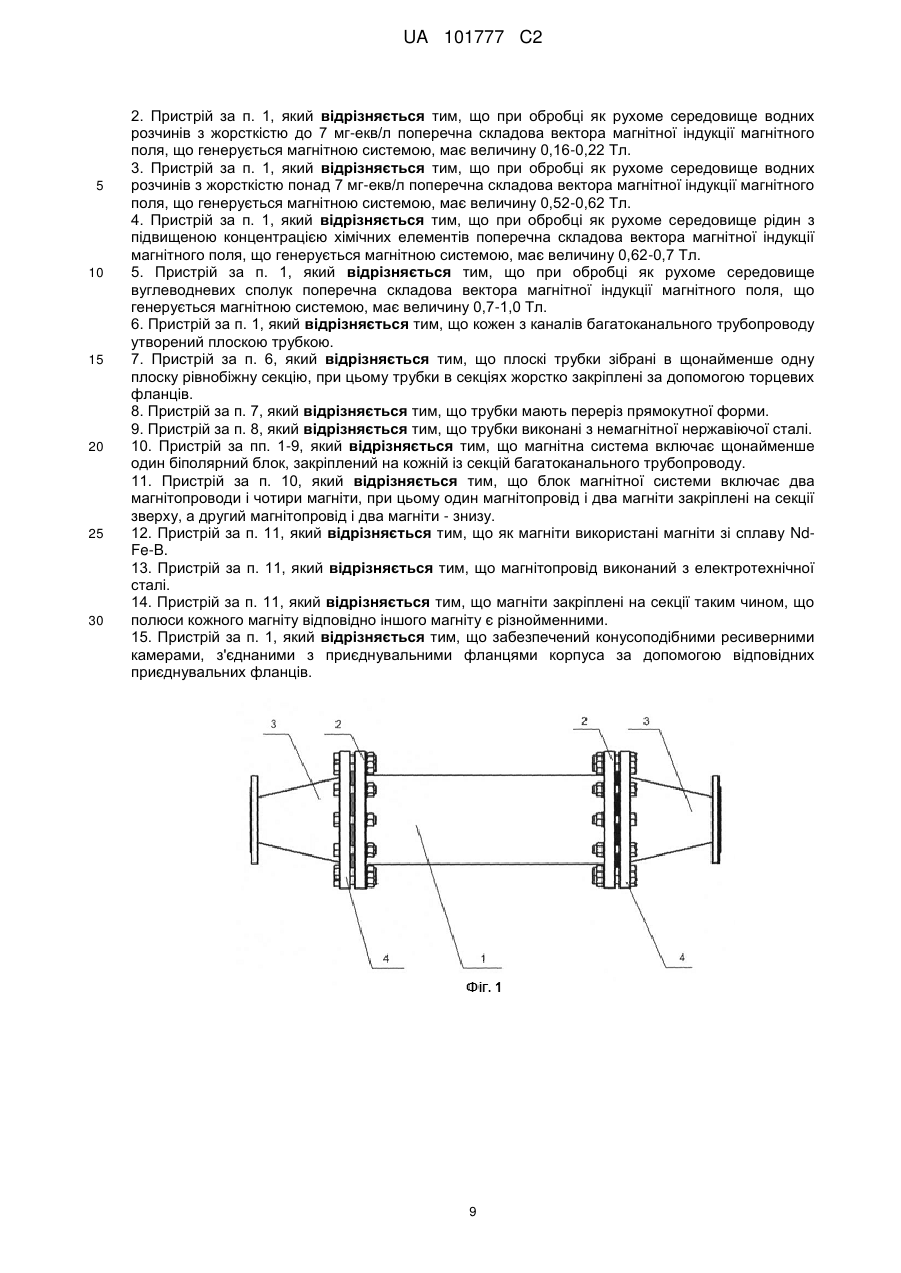

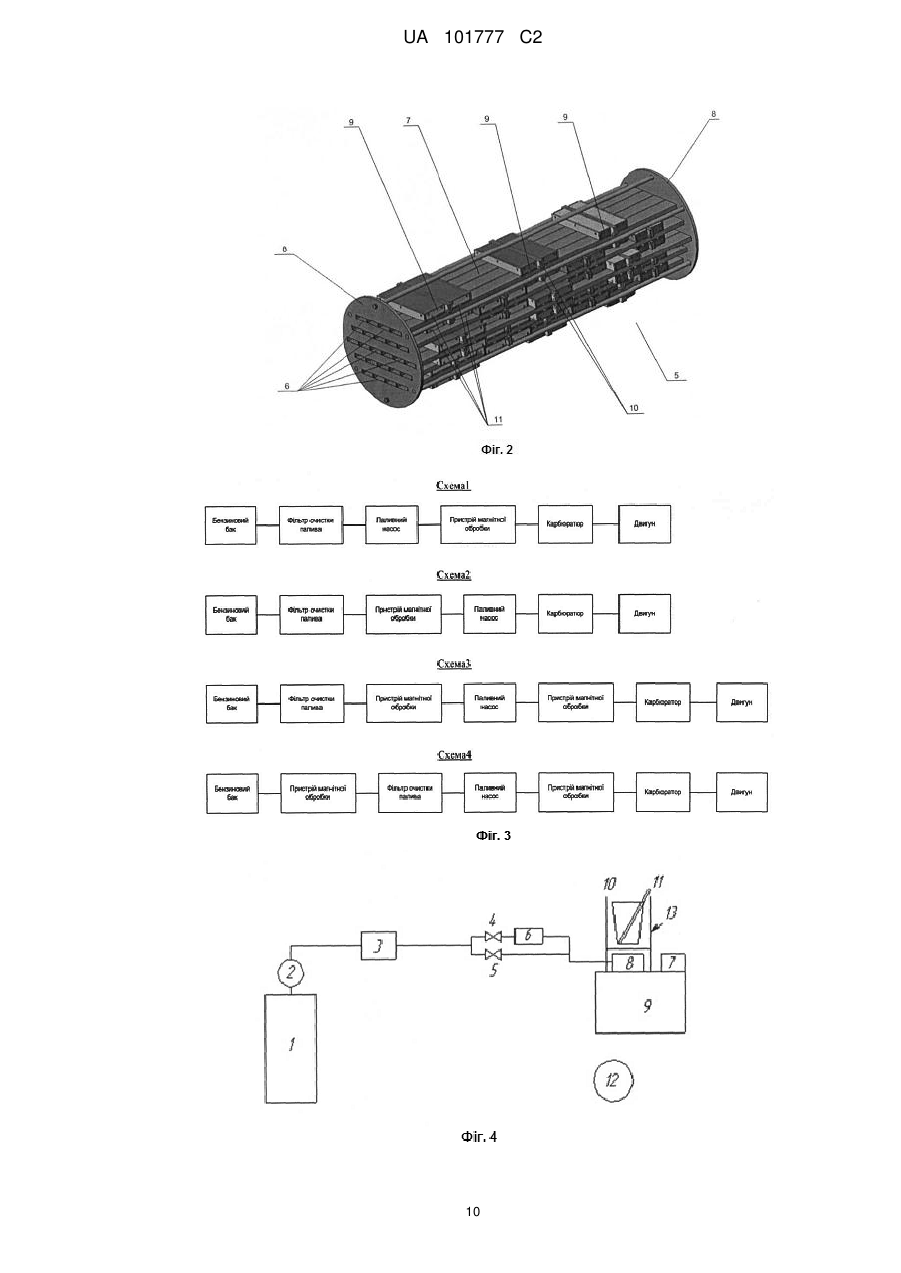

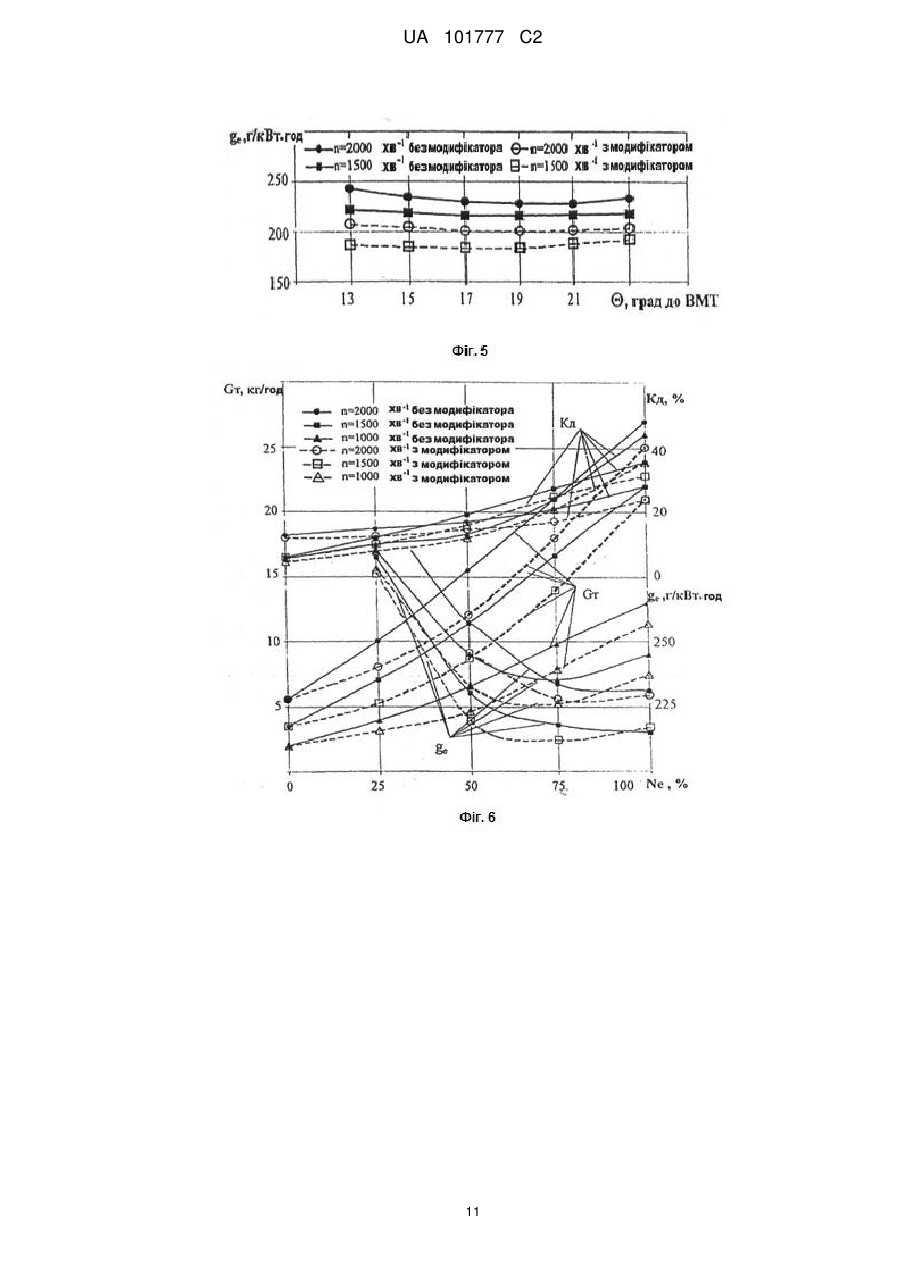

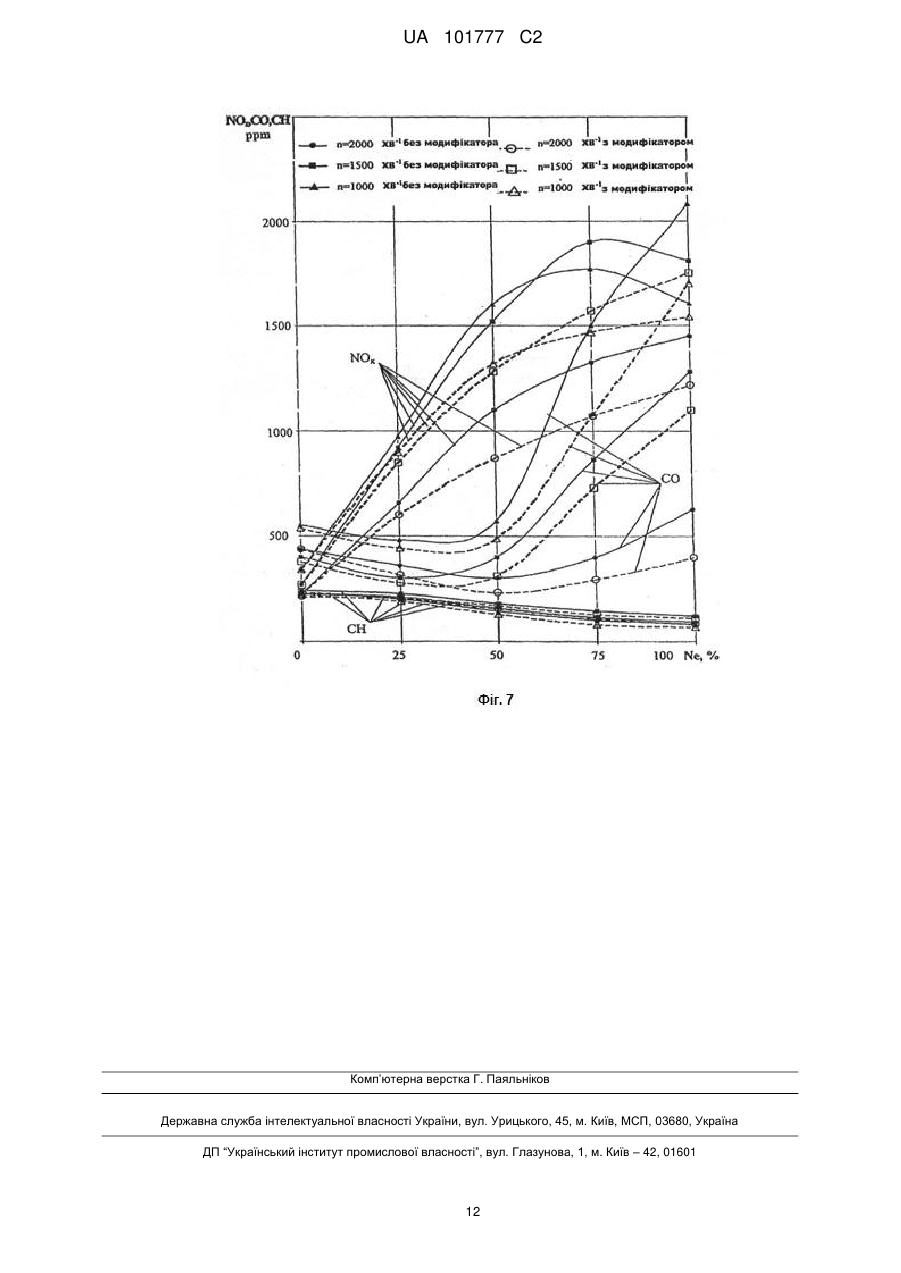

Реферат: Розроблено пристрій для магнітної обробки рухомого середовища, який містить корпус з приєднувальними фланцями, при цьому в корпусі розміщені багатоканальний трубопровід і магнітна система для генерації магнітного поля, яке діє на рухоме середовище, а кожний з каналів багатоканального трубопроводу має переріз щілиноподібної форми з можливістю формування в каналі ламінарного потоку оброблюваного рухомого середовища зі значенням числа Рейнольдса Re від 300 до 1000. Магнітна система виконана з можливістю генерації магнітного поля, поперечна складова вектора магнітної індукції якого спрямована перпендикулярно до напрямку потоку оброблюваного рухомого середовища і має величину не менше 0,16 Тл і не більше 1 Тл. UA 101777 C2 (12) UA 101777 C2 UA 101777 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до області способів і пристроїв для магнітної обробки рухомого середовища, наприклад, вуглеводневих сполук і водних розчинів, рідин із різною концентрацією хімічних елементів тощо. Актуальність магнітної обробки різних рухомих середовищ на даний час достатньо велика. Найбільш яскравим прикладом у цьому плані можуть служити вуглеводневі сполуки, наприклад паливний газ, дизельне паливо, бензин. Основу горіння в даному випадку складають реакції окислювання горючих речовин палива, у результаті яких вихідні речовини (пальне й окислювач) перетворюються в нові речовини з іншими фізичними і хімічними властивостями. Характерною ознакою горіння є швидкоплинний процес, який супроводжується інтенсивним виділенням теплоти, різким підвищенням температури й утворенням розпечених продуктів з різним ступенем світимості. Для протікання хімічної реакції між горючими речовинами палива й окислювачем, насамперед, необхідно створити фізичний контакт між молекулами речовин, які взаємодіють, і довести молекули до такого стану, при якому стають можливими хімічні реакції між ними. Перше здійснюється в процесі утворення пальної суміші, друге - при її запаленні. Таким чином, горіння є складним фізико-хімічним процесом, що включає в себе ряд фізичних і хімічних стадій, які проходять послідовно і паралельно. У результаті фізико-хімічного процесу горіння протікають реакції з величезною витратою енергії на розрив зв'язків між атомами в молекулах палива, тобто на подолання високого енергетичного бар'єра, що знижує теплоту згоряння вуглеводневого палива в порівнянні із сумою теплоти згоряння еквівалентних кількостей водню і вуглецю. Розрізняють горіння без втрат теплоти палива або повне, і горіння з втратами теплоти або неповне. При повному горінні всі горючі речовини палива беруть участь в окисних процесах, при цьому утворюються тільки оксиди - СО2, SO2, Н2О. Реальне горіння, як правило, є неповним, оскільки будь-яке вуглеводневе паливо, в незалежності від того, де воно зберігається, постійно перетерплює внутрішні зміни внаслідок впливу зовнішніх факторів: температури, тиску і вологості. Такий вплив змушує паливо розширюватися і стискатися. В остаточному підсумку, молекули вуглеводню починають притягатися одна до одної і, таким чином, формують замкнуті молекулярні утворення. Такі утворення формують вуглеводневі молекулярні ланцюги. Доступ кисню до груп атомів, що знаходяться всередині ланцюгів, які утворилися, обмежений, що є причиною неповного окислювання (згоряння) вуглеводневого палива, незалежно від кількості повітря, що надходить. Навіть, якщо буде надлишок повітря, повного окислювання (згоряння) вуглеводневого палива не відбудеться. Для того, щоб здійснити повне окислювання (згоряння) замкнутого вуглеводневого ланцюга (вуглеводний кластер), необхідно або забезпечити подачу кисню усередину кластера, або розділити кластер на окремі молекулярні ланки і молекули. Проходячи через сильне поперечне магнітне поле, молекули палива одержують позитивний заряд і, відштовхуючись одна від одної, розривають при цьому утворені замкнуті молекулярні утворення палива на окремі молекулярні ланки і молекули, що значно збільшує притягання негативно заряджених молекул кисню і сприяє найбільш ефективному процесу окислювання (згоряння) вуглеводневого палива. Актуальна магнітна обробка існує і для води. Наприклад, водопровідна вода містить розчинені в ній солі хімічних елементів, таких як кальцій Са, калій К, магній Mg, залізо Fe та інші. Кількість солі в одиниці об'єму води визначає ступінь її жорсткості. У процесі використання водопровідної жорсткої води розчинені солі відкладаються на стінках трубопроводів, зменшуючи їх переріз, на поверхнях сантехнічних деталей, прискорюючи їх механічне зношування, а також на поверхнях водонагрівальних елементів, знижуючи ефективність процесу теплопередачі через те, що сольові відкладення (накип) значно гірше проводять тепло, ніж метал. Експериментально встановлено, що 1,5 мм шар сольових відкладень (накипу) на водонагрівальному елементі призводить до перевитрати енергії на 15 % і значно прискорює процес його руйнування внаслідок перегріву. Для того, щоб видалити сольові відкладення, досить широко використовують магнітну обробку води як екологічно чистого, безпечного і економічно доцільного способу накладення постійного магнітного поля поперек потоку води, що рухається. Експериментально встановлено, що в результаті впливу поперечного магнітного поля не відбувається зміна хімічного складу води, а відбувається зміна в кінетиці процесу кристалізації, зокрема збільшення концентрації центрів кристалізації у воді. Це призводить до того, що замість відкладення солей на поверхні утворюється тонкодисперсний рухливий "шлам", що легко видаляється фільтрами шламовловлювачами. Накладення поперечного магнітного поля має дегазуючий вплив на воду, 1 UA 101777 C2 5 10 15 20 25 30 35 40 45 50 55 60 що значно сповільнює процес корозії металу, алюмінію на 88,2 %, сталі на 87,8 %, міді на 86,4 %, чавуну на 68,3 %. До областей застосування пристроїв для магнітної обробки води можна віднести побутове застосування для захисту побутової техніки від сольових відкладень і корозії; у теплоенергетиці - для захисту котлів і системи трубопроводів від сольових відкладень і корозії; у будівництві для підвищення міцності будівельних матеріалів; у сільському господарстві - для підвищення врожайності, наприклад, при обробці насіння цукрового буряку омагніченим водним розчином врожайність підвищується на 6-8 %, а при поливі омагніченою водою зернових і городніх культур врожайність підвищується на 10-30 %; у харчовій промисловості - для обробки бурякового соку, меляси і вин; у хімічній промисловості - при виробництві аміачних розчинів; у нафтопереробній галузі - для боротьби з відкладеннями на стінках трубопроводів. Переваги здійснення магнітної обробки води в порівнянні з хімічною підготовкою є очевидними. Хімічні пом'якшувачі водних розчинів, іонообмінні смоли, використовують принцип іонного обміну. У цьому випадку іони кальцію і магнію, які присутні у воді, заміщаються на іони натрію або водню. У результаті вода (або водний розчин) на виході виходить "м'якою". Недоліками даного методу є зміна хімічного складу вихідної води (водного розчину), оскільки питна вода з підвищеним вмістом натрію небезпечна для здоров'я людей, що мають будь-які серцево-судинні захворювання. Видалення іонів кальцію з води призводить до дефіциту цього елемента, який приходиться заповнювати штучними методами. Крім цього, іонообмінна смола потребує періодичне відновлення своїх властивостей - регенерацію. При цьому використовуються витратні матеріали - кухонна сіль або кислоти. Крім витрат, зв'язаних з покупкою і доставкою реагентів, виникає ще і проблема утилізації відходів, тому що вода, використовувана для промивання (у побутових пом'якшувачах 150-200 літрів за регенерацію), зливається після використання з високою концентрацією токсичних речовин у каналізацію. Варто також згадати про високу вартість устаткування, монтажу і вихідних матеріалів. Таким чином, можна зробити висновок, що традиційні способи пом'якшення води не є екологічно чистими, характеризуються високою вартістю устаткування, складністю обслуговування устаткування, високими експлуатаційними витратами, витратами електроенергії, необхідністю додавання хімікатів у воду. Таким чином, ефективність використання пристроїв для магнітної обробки рухомих середовищ у порівнянні зі звичайними способами усунення тих або інших недоліків оброблюваних середовищ є незаперечною. Вище наведені тільки деякі галузі, де може застосовуватися магнітна обробка рухомих середовищ. Однак, існуючі на даний момент пристрої для здійснення магнітної обробки рухомих середовищ мають цілу низку серйозних недоліків, зокрема часто мають складну і громіздку конструкцію, що не забезпечує достатню ефективність обробки рухомих середовищ. Виходячи з усього вищесказаного можна зробити висновок, що розробка нових пристроїв, призначених для здійснення магнітної обробки рухомих середовищ, які будуть позбавлені описаних вище недоліків, є актуальною задачею, вирішення якої можливе за допомогою описаного нижче пристрою. Найбільш близьким до винаходу, що заявляється, є пристрій для магнітної обробки рухомого середовища, описаний у патенті на винахід РФ №2364792 (опубл. 20.08.2009), що містить корпус з приєднувальними фланцями, при цьому в корпусі розміщені багатоканальний трубопровід і магнітна система для генерації магнітного поля, яке діє на рухоме середовище. Кожен канал має щонайменше два периферійно розташованих магніти, при цьому згадані щонайменше два магніти розташовані на протилежних сторонах кожного проточного каналу і розділені відстанню менш приблизно 90 мм. До недоліків описаного рішення можна віднести те, що Конфігурація поперечного перерізу каналу являє собою кільце, що ускладнює забезпечення ламінарності потоку через такий канал, що призводить значною мірою до зниження ефективності процесу магнітної обробки. Також до недоліків даного рішення можна віднести те, що магнітне поле в каналі формується двома магнітами, тобто вектор індукції магнітного поля має вздовж всієї зони обробки одну спрямованість, що також не дозволяє забезпечити високу ефективність магнітної обробки. Також слід зазначити, що при формуванні магнітного поля в зазорі за допомогою двох магнітів, значна його частина розсіюється поза зоною обробки. В основу винаходу поставлена задача розробити пристрій для магнітної обробки рухомого середовища, який за рахунок оптимально підібраних елементів конструкції, а також фізикотехнологічних параметрів елементів конструкції дозволить забезпечити найбільш сприятливі умови для здійснення ефективної й економічно доцільної магнітної обробки будь-якого типу рухомого середовища, мінімізувати габаритні розміри і вагу, що дозволить у свою чергу 2 UA 101777 C2 5 10 15 20 25 30 35 40 45 50 55 60 забезпечити простий монтаж пристрою на виробництві будь-якого типу, можливість безперешкодного здійснення експлуатаційного обслуговування пристрою персоналом, у ході якого буде забезпечуватися можливість зміни фізико-технологічних параметрів пристрою. Поставлена задача вирішується тим, що розроблено пристрій для магнітної обробки рухомого середовища, який містить корпус з приєднувальними фланцями, при цьому в корпусі розміщені багатоканальний трубопровід і магнітна система для генерації магнітного поля, яке діє на рухоме середовище, а кожний з каналів багатоканального трубопроводу має переріз щілиноподібної форми з можливістю формування в каналі ламінарного потоку оброблюваного рухомого середовища зі значенням числа Рейнольдса Re від 300 до 1000, а магнітна система виконана з можливістю генерації магнітного поля, поперечна складова вектора магнітної індукції якого спрямована перпендикулярно до напрямку потоку оброблюваного рухомого середовища і має величину не менше 0,16 Тл і не більше 1 Тл. Така реалізація пристрою, що заявляється, обумовлена необхідністю забезпечення найбільш оптимальних умов для здійснення магнітної обробки. Виконання багатоканального трубопроводу, при якому кожний з каналів багатоканального трубопроводу має переріз щілиноподібної форми з можливістю формування в каналі ламінарного потоку оброблюваного рухомого середовища зі значенням числа Рейнольдса Re від 300 до 1000, дозволяє забезпечити можливість магнітної обробки великого переліку рухомих середовищ, наприклад, паливного газу, дизельного палива, бензину, води різної жорсткості, рідин з підвищеною концентрацією хімічних елементів. Наприклад, для вуглеводневих сполук експериментально було визначено найбільш оптимальне значення числа Рейнольдса - Re=575, гарні результати досяжні при значеннях, що не перевищують число Re=1000. При порушенні умови ламінарності, тобто при перевищенні значення числа Рейнольдса Re 1000, ефективність магнітної обробки знижується. Можливість генерації магнітною системою магнітного поля, поперечна складова вектора магнітної індукції якого спрямована перпендикулярно до напрямку потоку оброблюваного рухомого середовища і має величину не менше 0,16 Тл і не більше 1 Тл, дозволяє забезпечити ефективну обробку широкого спектра різних середовищ за допомогою вибору необхідної в кожному конкретному випадку величини поперечної складової вектора магнітної індукції. Експериментально було визначено, що такий діапазон величин поперечної складової вектора магнітної індукції є найбільш переважним з погляду співвідношення забезпечуваної ефективності магнітної обробки і вартості установки, отже, зазначений діапазон значень дозволяє забезпечити можливість обробки широкого спектра середовищ з урахуванням того, що при інших значеннях поперечної складової вектора магнітної індукції настає припинення наростання ефекту впливу магнітного поля і подальше підвищення значень зазначеної величини поперечної складової вектора магнітної індукції недоцільне. Крім того, при цьому будуть зростати габарити пристрою і його вага, а, відповідно, і вартість пристрою. Переважно, при обробці як рухомого середовища водних розчинів з жорсткістю до 7 мг-екв/л поперечна складова вектора магнітної індукції магнітного поля, що генерується магнітною системою, має величину 0,16-0,22 Тл. Експериментально встановлено, що зазначений діапазон величин вектора магнітної індукції магнітного поля, що генерується магнітною системою, забезпечує найбільшу ефективність при магнітній обробці водних розчинів з жосткістю до 7 мгекв/л і забезпечує одержання обробленого середовища з необхідними фізико-хімічними властивостями. Переважно при обробці як рухомого середовища водних розчинів з жорсткістю понад 7 мгекв/л поперечна складова вектора магнітної індукції магнітного поля, що генерується магнітною системою, має величину 0,52-0,62 Тл. Експериментально встановлено, що зазначений діапазон величин вектора магнітної індукції магнітного поля, що генерується магнітною системою, забезпечує найбільшу ефективність при магнітній обробці водних розчинів з жорсткістю понад 7 мг-екв/л і забезпечує одержання обробленого середовища з необхідними фізико-хімічними властивостями. Переважно при обробці як рухомого середовища рідин з підвищеною концентрацією хімічних елементів поперечна складова вектора магнітної індукції магнітного поля, що генерується магнітною системою, має величину 0,62-0,7 Тл. Експериментально встановлено, що зазначений діапазон величин вектора магнітної індукції магнітного поля, що генерується магнітною системою, забезпечує найбільшу ефективність при магнітній обробці рідин з підвищеною концентрацією хімічних елементів і одержання обробленого середовища з необхідними фізико-хімічними властивостями. Переважно при обробці як рухомого середовища вуглеводневих сполук поперечна складова вектора магнітної індукції магнітного поля, що генерується магнітною системою, має величину 3 UA 101777 C2 5 10 15 20 25 30 35 40 45 50 55 60 0,7-1,0 Тл. Експериментально встановлено, що зазначений діапазон величин вектора магнітної індукції магнітного поля, що генерується магнітною системою, забезпечує найбільшу ефективність при магнітній обробці вуглеводневих сполук і забезпечує одержання обробленого середовища з необхідними фізико-хімічними властивостями. Доцільної є така реалізація пристрою, що заявляється, при якій кожний з каналів багатоканального трубопроводу утворений пласкою трубкою. Конфігурація використовуваних для утворення каналів трубок обумовлена необхідністю забезпечення одночасного виконання двох найважливіших умов для роботи пристрою, а саме виконання умови ламінарності для оброблюваного рухомого середовища зі значенням числа Рейнольдса Re від 300 до 1000 і умови генерації магнітного поля, поперечна складова вектора магнітної індукції якого має величину не менше 0,16 Тл і не більше 1 Тл. Також доцільною є така реалізація пристрою, при якій плоскі трубки зібрані в щонайменше одну плоску рівнобіжну секцію, при цьому трубки в секціях жорстко закріплені за допомогою торцевих фланців. Кількість трубок у секціях, а також кількість секцій може змінюватися в залежності від об'єму оброблюваного середовища за одиницю часу, а також загальних габаритних розмірах пристрою. Також така реалізація дозволяє забезпечити необхідну жорсткість конструкції без необхідності використання додаткових елементів. Найбільш переважною є реалізація пристрою, при якій трубки мають переріз прямокутної форми. Саме така форма перерізу трубки дозволяє забезпечити найбільш сприятливі умови для створення в пристрої ламінарного потоку. Переважно трубки виконані з немагнітної нержавіючої сталі для забезпечення максимальної ефективності магнітної обробки і мінімізації впливу на хімічний склад оброблюваного середовища, а також зниження вартості пристрою в цілому. Переважно магнітна система включає щонайменше один біполярний блок, закріплений на кожній із секцій багатоканального трубопроводу. Найбільш переважно блок магнітної системи включає два магнітопроводи і чотири магніти, при цьому один магнітопровід і два магніти закріплені на секції зверху, а другий магнітопровід і два магніти - знизу. Як магніти використовуються магніти, наприклад, виконані зі сплаву Nd-Fe-B. Переважно магнітопровід виконаний з електротехнічної сталі, наприклад, зі сталі 10895(Е)(АРМКО). У залежності від величини поперечної складової вектора магнітної індукції магнітного поля, яку повинна забезпечити магнітна система для обробки визначеного типу середовища, можуть встановлюватися магніти різних геометричних розмірів і типів, що дозволяє легко змінювати фізичні характеристики пристрою, тим самим забезпечуючи можливість його експлуатації в різних умовах і обумовлюючи економічну ефективність широкого впровадження даного пристрою. Переважно магніти закріплені на секції таким чином, що полюси кожного магніту щодо іншого магніту є різнойменними. Закріплення магнітної системи поза потоком оброблюваного рухомого середовища дозволяє виключити можливість протікання небажаних хімічних реакцій між елементами магнітної системи й оброблюваним середовищем, що у свою чергу сприяє збільшенню терміну служби магнітної системи. При експлуатації пристрою на кожній секції багатоканального трубопроводу можна розміщати від одного до трьох біполярних магнітних блоків у залежності від вихідних даних рухомого середовища. Зміна кількості біполярних магнітних блоків дозволяє регулювати параметри пристрою і забезпечувати найбільшу ефективність роботи пристрою. При збільшенні кількості магнітних блоків, що генерують магнітні поля з поперечними складовими вектора магнітної індукції, що характеризуються протилежними напрямками, які чергуються, відповідно до потоку оброблюваного середовища, і при відповідному збільшенні довжини активної зони ефективність обробки пристроєм значно підвищується. Величиною активної зони прийнято вважати сумарну довжину магнітних блоків у напрямку руху потоку оброблюваного середовища. Величина активної зони може істотно впливати на результати обробки рухомого середовища. Експериментальним шляхом було виявлено, що збільшення довжини шляху оброблюваного середовища в зоні дії магнітних полів не тільки підсилює вплив магнітного поля, але і дозволяє одержати необхідний ефект при більш низьких значеннях поперечної складової вектора магнітної індукції. Можливість змінювати параметри пристрою в залежності від характеристик оброблюваного середовища, зокрема підбір магнітів різних геометричних розмірів, варіювання кількості магнітних блоків, розташовуваних на кожній секції, дозволяє виконувати пристрій з набагато меншими габаритами і вагою, що дозволяє у свою чергу забезпечити простий монтаж пристрою на виробництві будь-якого типу, можливість безперешкодного здійснення експлуатаційного обслуговування пристрою персоналом, у ході якого і буде забезпечуватися можливість зміни фізико-технологічних параметрів пристрою. 4 UA 101777 C2 5 10 15 20 25 30 35 40 45 50 55 Пристрій забезпечений конусоподібними ресиверними камерами, з'єднаними з приєднувальними фланцями корпуса за допомогою відповідних приєднувальних фланців. Конусоподібні ресиверні камери забезпечують вирівнювання аеродинамічних і гідродинамічних умов проходження оброблюваного середовища через трубопровід, що подає, і пристрій для магнітної обробки рухомого середовища. Корпус пристрою переважно виготовляється з безшовної труби високого тиску, кінці якої забезпечені приєднувальними фланцями. Усередині розміщаються інші елементи пристрою. Пристрій, що заявляється, пояснюється за допомогою наступних графічних матеріалів. Фіг. 1 - вигляд спереду (загальний вид) пристрою для магнітної обробки рухомого середовища. Фіг. 2 - загальний вигляд багатоканального трубопроводу з установленою магнітною системою пристрою для магнітної обробки рухомого середовища. Фіг. 3 - приклади установочних схем розміщення пристрою для магнітної обробки в паливній системі автомобіля. Фіг. 4 - схема проведення експерименту з визначення оптимальних параметрів пристрою для магнітної обробки природного газу. Фіг. 5 - графік регулюючих характеристик відповідно до установочного кута випередження вприску палива до прикладу магнітної обробки рідкого вуглеводневого палива. Фіг. 6 - залежності годинної і питомої витрат палива і димності відпрацьованих газів від навантаження, наприклад, магнітної обробки рідкого вуглеводневого палива. Фіг. 7 - залежності викидів шкідливих речовин з відпрацьованими газами від навантаження до прикладу магнітної обробки рідкого вуглеводневого палива. На фіг. 1 представлений вигляд спереду (загальний вид) пристрою для магнітної обробки рухомого середовища, який містить корпус 1 з приєднувальними фланцями 2 і забезпечений конусоподібними ресиверними камерами 3, з'єднаними з приєднувальними фланцями 2 корпусу 1 за допомогою відповідних приєднувальних фланців 4. На фіг. 2 представлений загальний вигляд багатоканального трубопроводу 5 із установленою магнітною системою пристрою для магнітної обробки рухомого середовища. Кожний з каналів 6 багатоканального трубопроводу 5 утворений плоскою трубкою з нержавіючої сталі, що зібрані в щонайменше одну плоску паралельну секцію 7, при цьому трубки в секціях 7 жорстко закріплені за допомогою торцевих фланців 8, також виготовлених з нержавіючої сталі. Магнітна система включає щонайменше один біполярний блок 9, закріплений на кожній з секцій 7 багатоканального трубопроводу 5. Блок 9 магнітної системи включає два магнітопроводи 10 і чотири магніти 11, при цьому один магнітопровід 10 і два магніти 11 закріплені на секції 7 зверху, а другий магнітопровід 10 і два магніти 11 - знизу. Робота пристрою, що заявляється, для магнітної обробки рухомого середовища здійснюється в такий спосіб. Попередньо здійснюють монтаж пристрою, наприклад, установлюють його в трубопровід, який подає призначене до обробки рухоме середовище. При цьому параметри пристрою попередньо розраховують з урахуванням характеристик оброблюваного середовища, таких як швидкість руху, щільність, тиск тощо, а також геометричних параметрів трубопроводу, що подає. При подачі оброблюваного середовища в пристрій для магнітної обробки зазначене середовище через конусоподібну ресиверну камеру 3, що забезпечує вирівнювання гідродинамічних або аеродинамічних умов проходження оброблюваного середовища через трубопровід, що подає, і пристрій, подається в корпус 1. Потік оброблюваного рухомого середовища у корпусі 1 розділяють на окремі потоки за допомогою багатоканального трубопроводу 5, забезпечуючи його перетворення в багатоканальний ламінарний потік з відповідним характеристикам оброблюваного середовища значенням числа Рейнольдса. Далі за допомогою магнітної системи проводять обробку рухомого середовища магнітним полем, поперечна складова вектора магнітної індукції якого спрямована перпендикулярно до напрямку потоку оброблюваного рухомого середовища і має величину не менше 0,16 Тл і не більше 1 Тл. Оброблене середовище з корпусу 1 направляють через конусоподібну ресиверну камеру 3 назад у загальний трубопровід. Більш докладно пристрій пояснюється нижче. Аналіз наявної на даний момент інформації дозволяє зробити вибір значень основних технічних параметрів для пристрою магнітної обробки потоку паливного природного газу: - магнітна система багатополярна (6 біполярних магнітних систем); - періодичність дії магнітного поля на потік газу 12 разів; - пікове значення індукції магнітного поля B , Тл на вході в систему - 0,72, на виході - 0,84; 5 UA 101777 C2 5 10 15 . 6 - градієнт магнітного поля в каналі grad H , Е/м 1,2 10 ; - кут між напрямками руху потоку газу і магнітних силових ліній , 90°; - час дії магнітного поля на потік газу , с не менше 0,05; - швидкість руху потоку паливного природного газу V, м/с більше 0,2; - довжина зони дії магнітного поля на потік газу 1, мм 72; - висота каналу, мм 8; . - значення конструкційного модуля М, (Т м) 0,052; - число Рейнольдса, Re 782. Для проведення експерименту в лабораторних умовах з встановленням оптимальних технічних параметрів пристрою для магнітної обробки природного газу було створено робоче місце, забезпечене наступним устаткуванням (фіг. 4): 1 - балон сталевий зварений для зріджених вуглеводневих газів (ДСТ 15860-84, ТУ 3695095-0751894l-2002,EN 1442:1998); 2 - редуктор газовий РДСГ 1-1,2; 3 - регулятор витрати повітря РРВ-1; 4 - клапан запірний 1 (кран шаровий Ду-15 тип 15з54бк2 ТУ 26-07-1418-6); 5 - клапан запірний 2 (кран шаровий Ду-15 тип 15з54бк2 ТУ 26-07-1418-86); 6 - одноканальний пристрій магнітної реструктуризації газу (фізичні параметри відповідають раніше проведеним розрахункам); 20 25 30 35 40 45 50 7 - пристрій вимірювання параметрів магнітного поля ( B , grad H , B = f(L)) на базі тесламетру ЭМ 4305; 8 - пальник газовий (типу трубки Вернеля); 9 - стіл лабораторний; 10 - склянка з термостійкого скла з дистильованою водою; 11 - термометр ртутний лабораторний ТУ 25-2021.003-88; 12 - секундомір механічний за ДСТ 5072-79; 13 -калориметр. Вибір зазначеної схеми проведення експерименту (фіг. 4) визначається наступними міркуваннями (приймаємо, що всі параметри системи є однорідними і постійними протягом усього часу проведення експерименту): - експеримент проводився в приміщенні що дозволяє підтримувати температуру навколишнього середовища в межах 20 °C ± 0,5 °C з однаковою вологістю; - газ, що використовується як паливо, однорідний за своїм складом. Для цих цілей використовувався балон (50 л) зі зрідженими вуглеводневими газами (ЗВГ); - однакова швидкість подачі газу забезпечувалася редуктором газовим РДСГ 1-1,2; - контроль значення витрати газу здійснювався РРВ-1; - застосування газового пальника (типу трубки Вернеля) дозволило забезпечити змішування повітря (кисню) з газоподібним паливом з метою подачі суміші до вихідного отвору і спалювання її тут з утворенням стійкого фронту горіння (факела); - кількість тепла, яке виділяється під час горіння газу, здійснювалося непрямим способом контроль часу нагрівання фіксованого об'єму дистильованої води (2000 мл) від температури 20 °C до температури 90 °C. Відлік часу починався з моменту нагрівання води до 30 °C. Час фіксувався через кожні 10 °C. Мінімізація теплових втрат у навколишнє середовище забезпечувалася калориметром. Для кожного експерименту проводили 7 циклів вимірювань у той самий день. Отримані крайні значення (найбільші і найменші) відкидалися. Інші 5 значень усереднювалися і заносилися в таблицю як результат одного експерименту. Погрішність вимірів склала ± 1,5 % Час нагрівання води фіксувався для двох варіантів: перший - використання газу, який не пройшов магнітну обробку; другий - використання газу після магнітної реструктуризації. Вимірювання часу нагрівання води проводилися для різних значень витрати газу (швидкості протікання газу). Результати вимірювань наведені в Таблиці 1. Таблиця 1 Показання № ротаметра Час нагрівання дистильованої води Наяв(сек) до температури: ність 40 °C 50 °C 60 °C 70 °C 80 °C 90 °C МО 6 Час нагрівання дистильованої водив калориметрі от 40 °C до 90 °C (мін'сек/сек) Скорочення часу нагрівання , % UA 101777 C2 Продовження таблиці 1 1 2 160 163 314 316 470 472 632 635 804 806 1002 немає 1005 немає 842 842 3 40 148 292 437 587 747 934 є 786 4 40 147 290 436 586 749 936 є 789 5 6 44 44 147 146 282 281 425 424 568 567 725 724 902 немає 901 немає 755 755 7 44 136 261 395 528 674 838 є 702 8 44 138 262 457 529 676 839 є 701 9 10 48 48 133 134 254 256 380 382 503 505 644 646 800 немає 803 немає 667 669 11 48 123 236 353 468 599 744 є 621 12 5 40 40 48 124 238 355 471 602 747 є 623 (1-3)/1=6,3*0,35 (23)/2=6,3±0,35 (1-4)/1=6,0±03 2-4)/2=6,0±0,3 (57)/5

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for magnetic treatment of movable medium

Автори англійськоюKnutariev Serhii Arkadiiovych, Tolmachov Mykola Hryhorovych

Назва патенту російськоюУстройство для магнитной обработки подвижной среды

Автори російськоюКнутарев Сергей Аркадьевич, Толмачов Николай Григорьевич

МПК / Мітки

МПК: F02M 27/04

Мітки: середовища, обробки, рухомого, пристрій, магнітної

Код посилання

<a href="https://ua.patents.su/14-101777-pristrijj-dlya-magnitno-obrobki-rukhomogo-seredovishha.html" target="_blank" rel="follow" title="База патентів України">Пристрій для магнітної обробки рухомого середовища</a>

Попередній патент: Прес для виготовлення трубних колін

Наступний патент: Фотонапівпровідникове середовище для реєстрації оптичних голограм

Випадковий патент: Спосіб моделювання остеохондрозу у кролів