Пристрій для торефікації органічного матеріалу

Номер патенту: 102414

Опубліковано: 26.10.2015

Автори: Вишневий Олександр Кирилович, Денисенко Геннадій Володимирович, Штакельберг Анатолій Леонардович, Авдієнко Олексій Анатолійович

Формула / Реферат

1. Пристрій для торефікації органічного матеріалу, що містить корпус торефікаційної камери, що має завантажувальний і навантажувальний патрубки, а також патрубки відводу газоподібних продуктів торефікації, при цьому корпус торефікаційної камери має джерело тепла, який відрізняється тим, що корпус торефікаційної камери у верхній частині пов'язаний із завантажувальним бункером, а в нижній частині - із прийомним бункером, при цьому на пружинистих опорах всередині торефікаційної камери закріплені пов'язані з віброзбуджувачами дві протилежно розташовані підвісні або встановленні на пружинних елементах касети з похило закріпленими лотками, виконаними з можливістю утворення зони попереднього нагрівання, зони торефікації і зони охолодження, причому на робочій поверхні похилих лотків на відстані один від одного розміщені направляючі ребра, а в проекції на вертикальну площину похилі лотки протилежних касет чергуються між собою - у просторі між лотками однієї підвісної касети розташовані лотки протилежної касети, причому як джерело тепла під лотками розміщені нагрівальні елементи, а зверху похилі лотки мають пилозахисне покриття, а сполучення протилежно закріплених лотків, що чергуються, оснащені пилозахисними еластичними патрубками, кожний з яких закріплений однією стороною до вихідної частини похилого лотка, а іншою стороною - до вхідної частини нижчерозташованого лотка, закріпленого до протилежної касети, причому корпус торефікаційної камери має патрубок, виконаний з можливістю подачі інертного газу в простір між похилою поверхнею лотків і внутрішньою поверхнею пилозахисного покриття, а також патрубком подачі інертного газу в порожнину торефікаційної камери.

2. Пристрій за п. 1, який відрізняється тим, що під лотками зони попереднього нагрівання розташовані нагрівальні елементи.

3. Пристрій за п. 1, який відрізняється тим, що корпус торефікаційної камери має патрубки відводу інертного газу із простору між похилою поверхнею лотків і внутрішньою поверхнею пилозахисного покриття, а також з порожнини торефікаційної камери.

4. Пристрій за п. 1, який відрізняється тим, що кут нахилу лотків становить 0,5-20°.

5. Пристрій за п. 1, який відрізняється тим, що підвісні касети виконані з можливістю коливань амплітудою 0,01-3,5 мм.

Текст

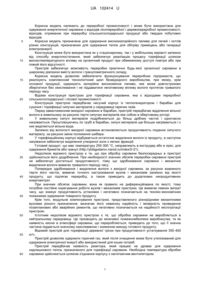

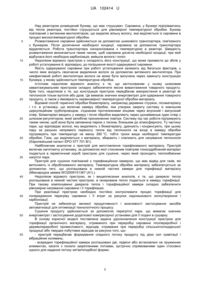

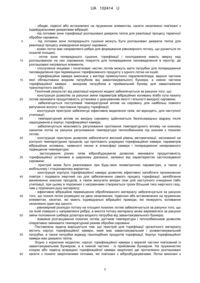

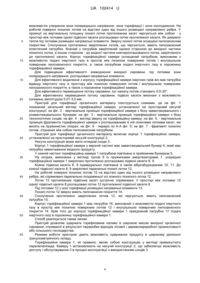

Реферат: Пристрій для торефікації органічного матеріалу містить корпус торефікаційної камери, що має завантажувальний і навантажувальний патрубки, а також патрубки відводу газоподібних продуктів торефікації, при цьому корпус торефікаційної камери має джерело тепла. В якому корпус торефікаційної камери у верхній частині пов'язаний із завантажувальним бункером, а в нижній частині - із прийомним бункером, при цьому на пружинистих опорах всередині торефікаційної камери закріплені пов'язані з віброзбуджувачами дві протилежно розташовані підвісні або встановленні на пружинних елементах касети з похило закріпленими лотками, виконаними з можливістю утворення зони попереднього нагрівання, зони торефікації і зони охолодження, причому на робочій поверхні похилих лотків на відстані один від одного розміщені направляючі ребра, а в проекції на вертикальну площину похилі лотки протилежних касет чергуються між собою - у просторі між лотками однієї підвісної касети розташовані лотки протилежної касети, причому як джерело тепла під лотками розміщені нагрівальні елементи, а зверху похилі лотки мають пилозахисне покриття, а сполучення протилежно закріплених лотків, що чергуються, оснащені пилозахисними еластичними патрубками, кожний з яких закріплений однією стороною до вихідної частини похилого лотка, а іншою стороною - до вхідної частини нижчерозташованого лотка, закріпленого до протилежної касети, причому корпус торефікаційної камери має патрубок, виконаний з можливістю подачі інертного газу в простір між похилою поверхнею лотків і внутрішньою поверхнею пилозахисного покриття, а також патрубком подачі інертного газу в порожнину торефікаційної камери. UA 102414 U (12) UA 102414 U UA 102414 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до переробної промисловості і може бути використана для одержання енергетичної сировини з відходів лісопереробної і деревопереробної промисловості, відходів, отриманих при переробці сільськогосподарської продукції або твердих побутових відходів. Корисна модель призначена для одержання висококалорійного палива для печей і котлів різних конструкцій, призначених для одержання тепла для обігріву приміщень або генерації електроенергії. Конструкція може бути використана як у стаціонарному, так і у мобільному варіанті залежно від способу енергопостачання, який забезпечує реалізацію процесу торефікації шляхом високотемпературного впливу на органічний продукт при обмеженому доступі повітря або при повній його відсутності. Пристрій забезпечує можливість переробки практично будь-якої органічної сировини в широкому діапазоні вмісту вологи і гранулометричного складу. Корисна модель дозволяє забезпечити функціонування переробних підприємств, що реалізують комплексний технологічний цикл безвідхідного виробництва, при якому, крім основної продукції, одержують калорійне високоякісне паливо, яке може довгостроково зберігатися без окислювання і не піддаватися негативному впливу вологи протягом тривалого періоду часу. Відома конструкція пристрою для торефікації сировини, яка є відходами переробної сільськогосподарської і лісової промисловості. Конструкція пристрою передбачає несучий корпус із теплогенератором і барабан для сушіння і торефікації сипучих матеріалів у середовищі гарячих газів. Перед завантаженням вихідної сировини в барабан, пристрій передбачає відділення вільної вологи в живильнику за рахунок тертя сипучих матеріалів між собою в обертовому роторі. У живильнику сипучі матеріали подрібнюються до більш дрібних часток і одночасно нагріваються. Проштовхуючись по трубі в барабан, сипучі матеріали ще більше нагріваються і з них виділяється вільна вода. Залежно від вологості вихідної сировини встановлюється продуктивність подання сипучого матеріалу, за рахунок зміни положення шибера. У торефікаційному корпусі відбувається остаточне видалення вологи із продукту, а наступне нагрівання забезпечує видалення утвореної золи з легких фракцій. Готовий продукт, що має температуру 250-300 °C, направляють в екструдер або в прес, для одержання брикетів або гранул (http://yblagodarov.narod.ru/index/0-21). Недоліком відомого пристрою є те, що при обробці сировини безпосередньо в пристрої здійснюється його додрібнення. При необхідності значних обсягів переробки сировини пристрій не забезпечує достатньої продуктивності, тому що здрібнювання сировини і механічне видалення вологи вимагає тривалого періоду часу. Попереднє здрібнювання і видалення вологи з вихідної сировини, за рахунок взаємного тертя його часток, вимагає точного настроювання вузлів і механізмів залежно від якості продукту, що підлягає переробці, а також приводить до додаткових непродуктивних енерговитрат. При значних обсягах сировини, вона як правило не диференційована по якості, тому потрібне постійне корегування роботи вузлів і механізмів пристрою. Це вимагає певних витрат часу, що знижує продуктивність установки і негативно позначається на техніко-економічних показниках одержання товарного продукту. Крім того, модульне компонування пристрою, представленого різнорідними механічними вузлами різного призначення, визначає його невисоку надійність і імовірність проведення позапланових або аварійних ремонтів, що негативно позначається на надійності експлуатації пристрою. Істотним недоліком відомого пристрою є те, що обробка сировини не виробляється в нейтральному середовищі. Це призводить до можливої пожежонебезпеки виробництва, та як наявність кисню в атмосфері сировини, що переробляється, приводить до того, що її значна частина піддається значному окислюванню і зниженню виходу готового продукту. Відомий пристрій для торефікації деревної тріски при продуктивності устаткування 350-400 кг/ч. Пристрій дозволяє одержати горючий газ, який після очищення може бути утилізований для одержання електричної енергії або використаний для інших потреб. Пристрій передбачає наявність реактора, який працює на дровах для одержання надлишкового тепла, призначеного для торефікації сировини. Необхідна температура обробки сировини здійснюється шляхом з'єднання корпусу з нагнітаючим вентилятором. 1 UA 102414 U 5 10 15 20 25 30 35 40 45 50 55 Над реактором розміщений бункер, що має струшувач. Сировина, у бункері підігріваючись від тепла реактора, постійно струшується для рівномірної температурної обробки. Бункер пов'язаний з витяжним вентилятором, що видаляє вільну вологу, яка виділяється із сировини в процесі високотемпературної обробки. Розвантаження сировини здійснюється за допомогою шнекового транспортера, пов'язаного з бункером. Після досягнення необхідної кондиції, сировина за допомогою транспортера віддаляється. Робота транспортера синхронізована з температурою в реакторі. Швидкість розвантаження визначається таким чином, щоб сировина досягла необхідної кондиції, при якій відбулася його необхідна карбонізація, вийшла волога і попіл. Недоліком відомого пристрою є складність його конструкції, що може призвести до збоїв у роботі устаткування й, відповідно, до погіршення якості одержуваної сировини. Якість одержуваної сировини при роботі устаткування залежить від багатьох факторів, у число яких входить своєчасне видалення вологи за допомогою витяжного вентилятора. При неефективній роботі вентилятора волога не може бути вилучена через замкнуту конструкцію бункера, у якому здійснюється температурна обробка. Істотним недоліком відомого аналогу є те, що застосованим у ньому шнековим завантажувальним пристроєм складно забезпечити якісне вивантаження товарного продукту. Крім того, недоліком є те, що конструкція пристрою передбачає використання в реакторі як теплоносія тільки вугілля або дров. Це вимагає значних енерговитрат для одержання товарного продукту, а також є ймовірність нерівномірної температурної обробки матеріалу. Відомий спосіб термічної обробки біоматеріалу, наприклад деревних стружок, лісоматеріалу і т.п. в установці, що включає камеру обробки, яка утворює закриту систему із зовнішнім циркуляційним трубопроводом, з'єднаним протилежними кінцями через впускний і випускний отвір. Біоматеріал вводять у камеру і після обробки видаляють через щонайменше один отвір з шлюзом-регулятором, який запобігає проникненню повітря. Систему під час роботи підтримують таким чином, щоб вона була заповнена парою з тиском, близьким до атмосферного. Ту частину пари, що відповідає волозі, яку видаляють з біоматеріалу, дренують і конденсують, при цьому пару за рахунок непрямого переносу тепла від теплоносія на вході в камеру обробки підтримують при температурі не менш 260 °C, тобто трохи вище необхідної температури обробки. Гази, що виділяються з матеріалу, збирають і спалюють для нагрівання теплоносія (Європейський патент ЕРО 577 701 В1). Найближчим аналогом є пристрій для виготовлення торефікованого матеріалу. Пристрій включає нагнітаючу установку, за допомогою якої стисненим повітрям тонкоздрібнений матеріал подається в герметичний короб пристрою для сушіння, через який проходить теплообмінник нагрітої пари. Пристрій для сушіння пов'язаний з торефікаційною камерою, що має відвід для газів, які витісняють із оброблюваного матеріалу. Температурна обробка матеріалу забезпечується за допомогою печі, що розташована в нижній частині камери для торефікації матеріалу (Міжнародна заявка WO2009151367 (А1).) Недоліком відомого пристрою, як і вищеописаних аналогів, є те, що джерело тепла розташоване в нижній частині пристрою, а генероване тепло подається в камеру торефікації. При такому компонуванні джерела тепла і торефікаційної камери складно забезпечити рівномірне нагрівання сировини і її торефікацію. При реалізації пристрою необхідно постійно контролювати процес торефікації для попередження перегріву сировини і її втрат за рахунок надлишкового золоутворення і карбонізації. Пристрій не забезпечує великої продуктивності і можливості застосування засобів автоматизації для оптимізації технологічного процесу. Сушіння продукту здійснюється за допомогою перегрітої пари, що вимагає значних енерговитрат і застосування додаткової компресорної установки для її подачі в сушарку. В основу корисної моделі поставлена задача удосконалення конструкції пристрою для торефікації органічного матеріалу, отриманого при переробці сировини лісопереробної і деревопереробної промисловості, відходів, отриманих при переробці сільськогосподарської продукції або твердих побутових відходів за рахунок того, що: - пристрій передбачає формування спадного потоку продукту під дією сил гравітації і вібраційних коливань; - всередині торефікаційної камери розташовані дві, підвісні або встановлені на пружинних елементах, касети з похило закріпленими лотками, зустрічно спрямованими один стосовно одного для надання потоку зиґзаґоподібної форми; 2 UA 102414 U 5 10 15 20 25 30 35 40 45 50 55 60 - обидві, підвісні або встановлені на пружинних елементах, касети незалежно пов'язані з індивідуальними джерелами вібрацій; - під лотками зони торефікації розташовані джерела тепла для реалізації процесу термічної обробки сировини; - під лотками зони попереднього сушіння можуть бути розташовані джерела тепла для реалізації процесу зневоднення вхідної сировини; - кожен лоток має направляючі ребра для формування рівномірного потоку, що рухається по похилій площині; - лотки зони попереднього сушіння, торефікації і охолодження мають зверху над розташованою на них сировиною покриття для попередження пиловидалення в простір, де розташовані нагрівальні елементи; - сполучення кінцевих і початкових частин лотків можуть мати патрубки для попередження пиловидалення при переміщенні торефікованого продукту з одного лотка на іншій; - торефікаційна камера виконана у вигляді прямокутного паралелепіпеда, верхня частина якої облаштована вхідним патрубком від завантажувального бункера, а нижня частина торефікаційної камери - вихідним патрубком в приймальний бункер для завантаження транспортного засобу. Технічний результат від реалізації корисної моделі забезпечується за рахунок того, що: - конструкція дозволяє за рахунок зміни параметрів вібраційних коливань й/або кута нахилу лотків змінювати продуктивність установки з урахуванням якості і кількості вихідної сировини; - забезпечується поступовий температурний вплив на сировину для найбільш повного вилучення вологи і протікання процесу торефікації; - конструкція пристрою забезпечує ефективне видалення газів, які відходять, для наступної утилізації; - температурний вплив на вихідну сировину здійснюється безпосередньо відразу після надходження в корпус торефікаційної камери; - забезпечується можливість регулювання протікання температурного впливу на кожному нахилом лотка за рахунок регулювання температури теплообмінника під кожним з похилих лотків; - конструкція пристрою дозволяє забезпечити високий рівень автоматизації, заснованої на контролі температурних процесів, що протікають усередині торефікаційної камери, параметрів вібраційних коливань, наявності кисню в атмосфері камери і попередження некерованого підвищення температури; - застосування різних типів віброзбуджувачів дозволяє змінювати продуктивність торефікаційної установки в широкому діапазоні, залежно від характеристик застосовуваної сировини; - пристрій може бути реалізовано при будь-яких геометричних параметрах, а також у мобільному і стаціонарному варіантах; - конструкція корпуса торефікаційної камери дозволяє ефективно запобігати проникненню повітря і подавати інертний газ для забезпечення самого процесу торефікації, запобігання виникненню окисних процесів, а також вилучати вихідні гази для наступного очищення і/або утилізації, при цьому в порожнині з нагрівачами створюється трохи більший тиск інертного газу, чим у порожнині руху матеріалу; - ефективне вібраційне переміщення оброблюваного матеріалу забезпечується за рахунок того, що похилі лотки розміщені на двох незалежних, підвісних або встановлених на пружинних елементах, касетах, які мають індивідуальні вібраційні приводи, які генерують коливання незалежно один від одного; - рівномірний розподіл потоку на площині похилих лотків забезпечується за рахунок того, що на їхній поверхні є направляючі ребра, а висота потоку матеріалу може варіюватися за рахунок зміни положення шибера дозатора вхідного патрубка від завантажувального бункера; - взаємне розташування похилих лотків, датчиків температури і теплообмінників дозволяє оперативно змінювати температурний режим обробки сировини. Поставлена задача вирішується тим, що пристрій для торефікації органічного матеріалу містить корпус торефікаційної камери, який має завантажувальний і розвантажувальний патрубки, а також патрубки відводу газоподібних продуктів торефікації. Корпус торефікаційної камери має джерело тепла. Згідно з корисною моделлю, корпус торефікаційної камери у верхній частині пов'язаний із завантажувальним бункером, а в нижній частині - із прийомним бункером. На пружинистих опорах або підвісці всередині торефікаційної камери закріплені дві протилежно розташовані касети з похило закріпленими лотками, які пов'язані з віброзбуджувачами. Лотки виконані з 3 UA 102414 U 5 10 15 20 25 30 35 40 45 50 55 можливістю утворення зони попереднього нагрівання, зони торефікації і зони охолодження. На робочій поверхні похилих лотків на відстані один від іншого розміщені направляючі ребра. У проекції на вертикальну площину похилі лотки протилежних касет чергуються між собою - у просторі між лотками однієї підвісної касети розташовані лотки протилежної касети. Як джерело тепла під лотками розміщені нагрівальні елементи. Зверху похилі лотки оснащені пилозахисним покриттям. Сполучення протилежно закріплених лотків, що чергуються, мають пилозахисний еластичний патрубок. Кожний з патрубків закріплений однією стороною до вихідної частини похилого лотка, а іншою стороною - до вхідної частини нижчерозташованого лотка, закріпленого до протилежної касети. Корпус торефікаційної камери оснащений патрубком, виконаним з можливістю подачі інертного газу в простір між похилою поверхнею лотків і внутрішньою поверхнею пилозахисного покриття, а також патрубком подачі інертного газу в порожнину торефікаційної камери. Для підвищення ефективності зневоднення вихідної сировини, під лотками зони попереднього нагрівання, розташовані нагрівальні елементи. Для ефективного видалення з корпусу торефікаційної камери інертних газів він має патрубки відводу інертного газу із простору між похилою поверхнею лотків і внутрішньою поверхнею пилозахисного покриття, а також з порожнини торефікаційної камери. Для ефективного переміщення потоку сировини, кут нахилу лотків становить 0,5-20°. Для ефективного переміщення потоку сировини, підвісні касети виконані з можливістю коливань амплітудою 0,01-3,5 мм. Пристрій для торефікації органічного матеріалу ілюструється схемами, де на фіг. 1 показаний загальний вигляд торефікаційної камери, установленої на просторовій несучій конструкції; на фіг. 2 - вертикальна проекція торефікаційної камери з боку завантажувального і розвантажувального бункерів; на фіг. 3 - вертикальна проекція торефікаційної камери з боку технологічних сходів; на фіг. 4 - вигляд зверху на торефікаційну камеру; на фіг. 5. - вертикальна проекція фрагмента торефікаційної камери з розташованими в ній похилими лотками касет, які висять на пружинистих опорах; на фіг. 6 - переріз по А-А фіг. 5; на фіг. 7 - фрагмент похилих лотків, з'єднаних між собою пилозахисним патрубком. Пристрій для торефікації органічного матеріалу включає корпус 1 торефікаційної камери, установленої на просторовій несучій конструкції 2. Несуча конструкція може мати оглядові сходи 3. Корпус 1 торефікаційної камери у верхній частині має завантажувальний бункер 4, який має патрубок завантаження вхідного продукту. У нижній частині торефікаційна камера 1 патрубком пов'язана із прийомним бункером 5. На опорах, виконаних у вигляді тросів 6 із пружинними амортизаторами 7, усередині торефікаційної камери 1 закріплені протилежно розташовані підвісні касети 8, 9. Кожна підвісна касета 8, 9 індивідуально пов'язана зі своїм віброзбуджувачем 10, 11. До кожної підвісної касети 8, 9 закріплені паралельні похилі лотки 12. На робочій поверхні похилих лотків 12 на відстані один від іншого розміщені направляючі ребра, які спрямовані паралельно поздовжньої осі кожного похилого лотка 12. Лотки 12 протилежних підвісних касет зустрічно спрямовані. У просторі між лотками 12 однієї підвісної касети 8 розташовані лотки 12 протилежної підвісної касети 9. Під лотками 12 у зоні торефікації розміщені нагрівальні елементи 13. Похилі лотки 12 зверху мають пилозахисне покриття 14. Сполучення протилежно закріплених лотків 12, які чергуються, мають пилозахисний патрубок 15. Корпус торефікаційної камери 1 має патрубок 16, виконаний з можливістю подачі інертного газу в простір між похилою поверхнею лотків 12 і внутрішньою поверхнею пилозахисного покриття 14. Крім того до корпуса торефікаційної камери 1 приєднаний патрубок 17 подачі інертного газу в порожнину торефікаційної камери 1. Спосіб реалізується таким чином. Пристрій дозволяє одержати торефіковане паливо із широкою масою вихідної органічної сировини, отриманої в результаті переробки відходів лісової і деревопереробної промисловості або сільського господарства. Режими роботи пристрою дають можливість одержання продукту в широкому діапазоні гранулометричного складу. Торефікаційна камера 1, як правило, являє собою конструкцію у вигляді прямокутного паралелепіпеда. Камеру 1 встановлюють на несучій конструкції 2, що забезпечує можливість доступу і обслуговування її в процесі експлуатації з використанням сходів 3. 4 UA 102414 U 5 10 15 20 25 30 35 40 45 50 55 60 У верхній частині камери 1 встановлюють завантажувальний патрубок від верхнього завантажувального бункера 4. У бункері 4 накопичується вихідна сировина перед його подачею в торефікаційну камеру 1. У нижній частині камери 1 встановлюють вихідний патрубок в приймальний бункер 5 для розвантаження готового торефікованого продукту. Приймальний бункер 5 може бути пов'язаний із транспортуючим засобом безперервної або циклічної дії. При необхідності бункер 5 може виконувати роль накопичувальної ємності для забезпечення рівномірної подачі продукту без переривання технологічного циклу. Усередині торефікаційної камери 1 розміщають протилежно один одному дві, підвісні або встановлені на пружинних елементах касети 8, 9, що являють собою рамні конструкції, в які закріплені похилі лотки 12. Для більшої рухливості касети 8, 9 можуть закріплені на пружинистих і/або тросових опорах 6. Оскільки тросові опори 6 мають достатню поздовжню жорсткість, то кожна опора може мати пружинні елементи амортизатори 7, що забезпечує необхідний ступінь демпфірування при порушенні коливань. До кожної підвісної касети 8, 9 жорстко закріплений індивідуальний віброзбуджувач 10, 11, що генерує коливання із заданою частотною і амплітудною характеристиками. Відповідно до прийнятої технології, процес торефікації протікає в просторі, заповненому інертним газом (без доступу кисню) при заданій температурі, що забезпечує випалювання горючих фракцій і карбонізацію органіки достатньої щільності. Дослідження показали, що найбільш ефективним способом забезпечення заданого температурного режиму є використання різних конструкцій пластинчастих або трубчастих нагрівальних елементів 13, які розташовують під похилими лотками 12. Перевагою застосування цих нагрівальних елементів 12 є те, що залежно від кількості подаваної в них енергії (теплоносія) можна оперативно змінювати температурний режим торефікації з урахуванням гранулометричного складу використовуваної сировини, ступеня її вологості, а також фізико-механічних властивостей. Робота пристрою починається із завантаження транспортуючим засобом безперервної дії завантажувального бункера 5, що перебуває у верхній частині торефікаційної камери 1. Для ефективного вивантаження бункер 5 має нахил бічних стінок більше, чим кут природного укосу подаваної сировини. Якщо рухливість сировини недостатня, то на стінках бункера 5 розміщають вібратор або всередині вібророзпушувачі, що ініціює плинність продукту, що вивантажується. Як транспортуючий засіб для завантаження бункера 5 може бути використаний, наприклад, скребковий конвеєр (норія) або гвинтовий навантажувач. Після заповнення бункера 5 сировина, маючи достатній ступінь рухливості, під дією сил гравітації надходить по патрубку у внутрішній простір торефікаційної камери 1 на самий верхній похилий лоток 12, що стаєвіброживильником при включенні вибродвигунів 10, 11. При ініціюванні вібраційних коливань сировина рівномірно розподіляється по площині лотка 12 і рухається в спадному напрямку. Товщина шару матеріалу на похилому лотку 12 регулюється у досить широкому діапазоні за рахунок зміни положення шибера дозатора, розташованого на нижньому кінці патрубка із завантажувального бункера 4. Рівномірність шару досягається за рахунок наявності направляючих ребер на поверхні похилих лотків 12, які запобігають зміщенню потоку сировини на бокову сторону лотків 12 під дією вібраційних коливань. До моменту надходження сировини нагрівальні елементи 13 за рахунок подачі в них теплоносія - електричного струму або нагрітих трубних (димових, пічних) газів або перегрітої пари, створюють у зоні торефікації необхідну температуру. Як правило зона торефікації розташована в центральній частині камери 1. Вище зони торефікації розташована зона підігріву, а нижче зони торефікації розташована зона охолодження торефікованого продукту. При подачі сировини в торефікаційної камері 1 створюється необхідна температура для утворення товарного продукту. Подача сировини синхронізована за рахунок конструкції із включенням приводів вібраційних побудників 10, 11, при роботі яких підвісні касети 8, 9 починають вібрувати на тросово-пружинних опорах 6. Ефективним рішенням є застосування в пристрої двох вібраційних приводів 10, 11, кожний з яких з'єднаний зі своєю підвісною касетою 8, 9 з похилими лотками 12. Це дає можливість забезпечити необхідну вібраційну рухливість підвісних касет 8, 9 й, відповідно, дати необхідну плинність потоку сировини, що рухається. Крім того, використання двох підвісних касет 8, 9 дозволяє забезпечити рівномірність перемішування частинок сировини, що піддається торефікації, при якій кожна частинка піддається рівномірно тепловому впливу. Під дією вібрації сировина починає поступальний рух униз по похило 5 UA 102414 U 5 10 15 20 25 30 35 40 45 50 55 закріпленим лоткам 12. Поздовжні направляючі ребра паралельні осі лотків 12 забезпечують рівномірну товщину потоку і попереджають його бічні зсуви в ту або іншу сторону, що може погіршити термічну обробку сировини і якість торефікованого продукту. При робочій температурі нагрівальних елементів розташованих у зоні торефікації виділяється тепло, яке завдяки конвекції переміщується вгору до лотків 12 у зону попереднього нагрівання вихідної сировини. У зоні попереднього нагрівання у вихідній сировині видаляють вологу і доводять температуру сировини до необхідного рівня, що забезпечує початок процесу "м'якого" піролізу (торефікації). У ряді випадків, коли сировина має підвищену вологість, конвенційного тепла в зоні попереднього нагрівання недостатньо. У такому випадку під лотками 12 зони попереднього нагрівання розташовують аналогічні нагрівальні елементи 13, за допомогою яких досягається необхідна температура. Рухаючись по похилих лотках 12, частинки сировини із зони попереднього нагрівання надходять у зону теплового впливу нагрівальних елементів 12 - зону торефікації. У зоні торефікації під впливом температури 160-340 °C (залежить від характеристик вихідної маси і конкретних технологічних режимів) сировина виділяє фенол і оцтову кислоту та ін., міняє свої хімічні і фізичні властивості, ущільнюється і темніє. Залежно від конструкції торефікаційної камери 1 і її геометричних параметрів можуть застосовуватись як трубчасті, так і пластинчасті нагрівальні елементи 13. Основною вимогою до нагрівальних елементів 13 є те, що вони повинні забезпечувати рівномірне нагрівання всієї площини похилого лотка. У зоні торефікації відбувається остаточне зневоднення продукту, вигоряння дрібних малощільних частинок і часткова карбонізація. У зоні торефікації одержують повністю товарний продукт, що піддався в повному обсязі термічному впливу. Так як похило закріплені лотки 12 розміщені на двох протилежно розміщених, підвісних або встановлених на пружинних елементах 6, 7, касетах, то в просторі між лотками 12 однієї підвісної 8 розташовані лотки протилежної касети 9. Таке розміщення підвісних касет 8, 9 і похилих лотків 12 забезпечує зиґзаґоподібну траєкторію потоку торефікованого продукту й, відповідно, збільшує корисний обсяг камери 1. Термічна обробка сировини призводить до утворення пилоподібних частинок і газів, які при певній концентрації при наявності кисню в атмосфері торефікаційної камери можуть привести до некерованого підвищення температури, загорянню торефікованого продукту, псуванню устаткування і виникненню пожежонебезпечної ситуації. У заявленій корисній моделі негативний вплив пиловиділення забезпечується тим, що всі лотки 12 зони попереднього нагрівання, зони торефікації і зони охолодження покриті зверху пилозахисним покриттям 14 з негорючих термостійких матеріалів: листового металу і/або термостійкого полотна. Основна вимога до покриття 14 лотків є те, що воно не повинно перешкоджати газообміну між простором, у якому рухається продукт, який піддається торефікації, та внутрішнім простором торефікаційної камери 1. Сполучення похилих лотків 12, по яких рухається потік, характеризуються особливо підвищеним пиловиділенням. При русі потоку, у місці сполучення лотків 12, відбувається відділення частинок з поверхні одного лотка 12, короткочасне переміщення їх по повітрю і надходження на поверхню іншого лотка 12. У процесі переміщення вільно падаючих частинок пилоподібні частинки відокремлюються від загального потоку і можуть потрапляти в атмосферу торефікаційної камери 1. Для попередження проникнення пилу в порожнину торефікаційної камери 1 в процесі перевантаження продукту, що переробляється, у пристрої передбачається наявність пилозахисних патрубків 15, виконаних, наприклад, із тканинних термостійких матеріалів, якими з'єднують сполучення протилежно закріплених лотків 12, що чергуються. Дослідженнями було встановлено, що наявність покриття не гарантує повного запобігання пиловиділення і відповідно загоряння продукту. Повністю вирішення цієї проблеми досягається за рахунок різниці тиску газоподібного середовища в зоні руху продукту на похилих лотках 12 і порожнині торефікаційної камери 1. Експериментально встановлено, що більший тиск інертного газу повинний бути в порожнині торефікаційної камери 1, чим у зоні руху продукту на похилих лотках 12. Підведення інертного газу здійснюється по відповідних патрубках 16, 17, з'єднаних з компресорною установкою або з балонами високого тиску, що мають відповідну регулюючу систему. Один з патрубків 16 подає інертний газ у простір між похилою поверхнею лотків 12 і внутрішньою поверхнею пилозахисного покриття 14. Інший патрубок 17 подає інертний газ у 6 UA 102414 U 5 10 15 20 25 30 35 40 45 50 55 порожнину торефікаційної камери 1. За рахунок застосування регулюючої системи, витрата газу, що подається в патрубки різна. Наявність різниці тиску газоподібного середовища не перешкоджає газообміну, але не дозволяють пилоподібним частинкам виділятися в атмосферу торефікаційної камери 1 і контактувати з нагрівальними елементами 13, попереджаючи виникнення некерованого підвищення температури і пожежі. У випадку збою в роботі генераторної-компресорної установки інертного газу й/або появи сигналу від датчиків кисню, для попередження виникнення пожежонебезпечної ситуації, в атмосферу порожнини нагрівальних елементів 13 і порожнини руху маси торефікаційної камери 1 через додаткові патрубки можуть подавати вуглекислий газ збільшених витрат, який витісняє кисень з камери 1, тим самим попереджаючи можливе загоряння пилоподібних частинок. Конструкція пристрою дозволяє забезпечити високий рівень протікання процесу торефікації за рахунок застосування сучасних систем автоматизованого управління технологічним процесом. Робота автоматизованих систем ґрунтується на одержанні оперативних даних, одержуваних від інформаційних датчиків, які контролюють температуру атмосфери торефікаційної камери 1 на різних рівнях і, при необхідності, над кожним із лотків 12. Крім того, інформаційні датчики можуть забезпечувати контроль параметрів вібрації похилих лотків 12, вмісту кисню в атмосфері торефікаційної камери 1, тим самим попереджаючи відхилення від заданого режиму і попереджаючи про виникнення аварійних ситуацій. Істотну роль у забезпеченні необхідного рівня автоматизації створює можливість облаштування пристрою ефективною системою контролю і керування роботою віброприводів 10, 11. Цим забезпечується необхідна швидкість переміщення вихідної сировини і одержання торефікованого продукту з урахуванням його гранулометричного складу і фізико-механічних властивостей. Газоподібні продукти через патрубки (патрубок порожнини руху матеріалу і патрубок порожнини нагрівальних елементів) у верхній частині торефікаційної камери видаляються для очищення і/або утилізації. У нижній частині торефікаційної камери 1 у зоні охолодження, торефікована маса втрачає температуру, до стану, що дозволяє здійснити його перевантаження в прийомний бункер 5 і згодом у транспортуючий засіб для переміщення на подальшу переробку або зберігання. Дослідження показали, що оптимальний кут нахилу лотків 12 становить 0,5-20°. Зазначений діапазон забезпечує оптимальний час температурного впливу й, відповідно, швидкість переміщення матеріалу. Крім того дослідження показали, що на швидкість переміщення сировини впливають вібраційні характеристики, які генеруються віброприводами 10, 11, за допомогою яких підвісним касетам 8, 9 надаються вібраційні коливання. Дослідження показали, що стосовно до заявленого пристрою оптимальною амплітудою коливань похилих лотків 12 становить 0,01 3,5 -1 мм при частоті коливань від 750 до 3000 хв (і навіть ультразвуку). Дослідження і дослідно-промислові випробування показали, що торефікований продукт, отриманий з деревини або відходів переробки сільськогосподарської продукції, після її гранулювання в пелети (гранули) і/або брикетування дозволяє одержати високоякісне паливо для теплогенеруючих установок різного призначення. При експлуатації пристрою одержується продукт, що має підвищену енергоємність при низькій питомій вазі в порівнянні з іншими аналогічними видами палива. Отриманий продукт після термічної обробки практично зневоднюється і через закриття пор практично не вбирає вологу. Це забезпечує стійкість сировини в умовах підвищеної вологості і збереження своїх властивостей протягом тривалого періоду часу. Пелети (гранули) і брикети з торефікованої сировини, отриманої шляхом об'ємного стиску, мають достатню механічну міцність, що забезпечує можливість транспортування отриманого палива на значні відстані і зберігання на відкритому повітрі. Пристрій за рахунок застосування різного роду теплоносіїв електричного струму, перегрітого пари, високотемпературного трубного (димового, пічного) газу забезпечує можливість оперативного регулювання температурного режиму, і, відповідно, одержання високоякісного продукту. Пристрій дозволяє одержувати високоякісний продукт в інертному газовому середовищі, яке вибирається залежно від температурних режимів обробки. При цьому інертний газ рівномірно заповнює порожнину всього пристрою без застійних зон, що дозволяє одержати сировину рівномірної якості. 7 UA 102414 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 1. Пристрій для торефікації органічного матеріалу, що містить корпус торефікаційної камери, що має завантажувальний і навантажувальний патрубки, а також патрубки відводу газоподібних продуктів торефікації, при цьому корпус торефікаційної камери має джерело тепла, який відрізняється тим, що корпус торефікаційної камери у верхній частині пов'язаний із завантажувальним бункером, а в нижній частині - із прийомним бункером, при цьому на пружинистих опорах всередині торефікаційної камери закріплені пов'язані з віброзбуджувачами дві протилежно розташовані підвісні або встановленні на пружинних елементах касети з похило закріпленими лотками, виконаними з можливістю утворення зони попереднього нагрівання, зони торефікації і зони охолодження, причому на робочій поверхні похилих лотків на відстані один від одного розміщені направляючі ребра, а в проекції на вертикальну площину похилі лотки протилежних касет чергуються між собою - у просторі між лотками однієї підвісної касети розташовані лотки протилежної касети, причому як джерело тепла під лотками розміщені нагрівальні елементи, а зверху похилі лотки мають пилозахисне покриття, а сполучення протилежно закріплених лотків, що чергуються, оснащені пилозахисними еластичними патрубками, кожний з яких закріплений однією стороною до вихідної частини похилого лотка, а іншою стороною - до вхідної частини нижчерозташованого лотка, закріпленого до протилежної касети, причому корпус торефікаційної камери має патрубок, виконаний з можливістю подачі інертного газу в простір між похилою поверхнею лотків і внутрішньою поверхнею пилозахисного покриття, а також патрубком подачі інертного газу в порожнину торефікаційної камери. 2. Пристрій за п. 1, який відрізняється тим, що під лотками зони попереднього нагрівання розташовані нагрівальні елементи. 3. Пристрій за п. 1, який відрізняється тим, що корпус торефікаційної камери має патрубки відводу інертного газу із простору між похилою поверхнею лотків і внутрішньою поверхнею пилозахисного покриття, а також з порожнини торефікаційної камери. 4. Пристрій за п. 1, який відрізняється тим, що кут нахилу лотків становить 0,5-20°. 5. Пристрій за п. 1, який відрізняється тим, що підвісні касети виконані з можливістю коливань амплітудою 0,01-3,5 мм. 8 UA 102414 U 9 UA 102414 U 10 UA 102414 U 11 UA 102414 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for torrefaction of organic material

Автори англійськоюAvdiienko Oleksii Anatoliiovych, Vyshnevyi Oleksandr Kyrylovych, Denysenko Hennadii Volodymyrovych, Shtakelberh Anatolii Leonardovych

Назва патенту російськоюУстройство для торрефикации органического материала

Автори російськоюАвдиенко Алексей Анатольевич, Вишневый Александр Кириллович, Денисенко Геннадий Владимирович, Штакельберг Анатолий Леонардович

МПК / Мітки

МПК: C08J 11/00, F26B 3/18, F26B 3/092

Мітки: матеріалу, пристрій, торефікації, органічного

Код посилання

<a href="https://ua.patents.su/14-102414-pristrijj-dlya-torefikaci-organichnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для торефікації органічного матеріалу</a>

Попередній патент: Спосіб лікування хворих із неалкогольною жировою хворобою печінки

Наступний патент: Спосіб торефікації органічного матеріалу

Випадковий патент: Радіолокаційна станція