Спосіб одержання модифікатора гуми

Номер патенту: 10395

Опубліковано: 29.12.1999

Автори: Онищенко Зоя Василівна, Піцик Валентина Антонівна, Кутяніна Валентина Степанівна, Терещук Марина Миколаївна, Шевцова Ксенія Вікторівна, Фісун Маргарита Усенівна

Формула / Реферат

Способ получения модификатора резины растворением основы, отличающийся тем, что в качестве основы используют полиэтилен с n=2-90 или полиэтиленполиамин с n=2-10 или полигексаметиленгуанидин с n=2-90 или его соли общей формулы:

где n=2-90; А-=Н2РO4-; NО3-; С17Н35СОО-; НСО3-; НСl-;

растворение проводят в воде в присутствии полигликолей общей формулы:

где R1 = -ОН; -С4Н9; R2 = -Н; -СН3; R3 = -Н; -СН3;

n + m = 2-120

или

где n1 + n2 = 7-50; R4 = -Н; -СН3

или

где n1 + n2 + n3 = 7-100; R4 = -Н; -СН3 или алкилрезорцинов общей формулы:

где R1 = -Н; -СН3;

R2 = -Н; -СН3;

R3 = -H; -СН3; -С2Н5;

при следующем массовом соотношении исходных компонентов 1:(0,1-10,0):(0,05-0,5) с последующей обработкой полученным раствором диоксида кремния или каолина, или цеолита, или лигнина при массовом соотношении по сухому остатку 1:(0,05-0,5):(1,0-30,0).

Текст

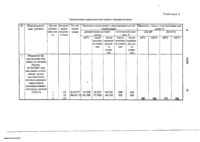

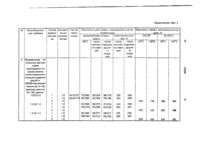

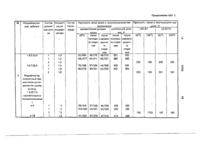

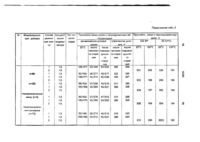

Способ получения модификатора резины растворением основы, о т л и ч а ю щ и й с я тем, что в качестве основы используют полиэтиленимин с п = 2 - 90 или полиэтиленполиамин с п = 2 - 10 или полигексаметиленгуанидин с п = 2 - 90 или его соли общей формулы Nn,-|(CH2)(l-NTI-C NH ! -И или CII 2 O-(CH 2 CH O-)M H R4-CH -O-(CH 2 -CH-O) r ,-H I 2 (3) где щ + П2 = 7 ~- 50; НА = -Н -СНз или о ( И г О (СИ I СИ Н п R, О (СЬ 2 о Г г и CH, О (СИ; СИ О)„ 11 I (4) 3 где щ + П2 + пз = 7 - 100, R4 = -Н; -СНз или алкилрезорцинов общей формулы: ОН (5) MJ N1 I , ' Л где п - 2 - 90; А' = Н2РО4 . NO3 , С17Н35СОО"; НСОз"; НСІ , растворение проводят в воде в присутствии полигликолей общей формулы ЇМСИ2СН- Н,-СНз. R3 = -Н; где Ri = -H; -СНз; Й2 = -Н;-СНз; при следующем массовом соотношении исходных компонентов 1:(0,1-10 0). (0 05-0,5) с последующей обработкой полученным раствором диоксида кремния или каолина или цеолита или лигнина при массовом соотношении по сухому остатку 1 (0,05 - 0,5)' : (1,0 -30,0). ~ 10395 Изобретение относится к области органической химии, в частности к получению модификаторов резин, усиливающих прочность связи резин с армирующими материалами в шинной и резинотехнической 5 промышленности. Наиболее близким по технической сущности и достигаемому результату является способ получения модификатора резин с использованием резорцина, который подвер- 10 гают диспергированию с полигексаметилепгуанидингидрохлоридом общей формулы: техническими характеристиками, а именно улучшение качества модификатора, т.е. повышение адгезии резин к латунированному металлокорду в динамических условиях и к текстильным кордам в статических условиях, повышение устойчивости адгезионной связи к паровоздушному и тепловому старению, сокращение расхода реакционноспособных компонентов при хорошей, удобной для автоматической развески, выпускной форме конечного продукта, а также упрощения технологии получения модификатора. Задача решается тем, что в способе получеынг ~[-сау 6 - ын - с - ш - ] п -н ния модификатора резины растворением осноNH-I1CI 15 вы, в качестве основы используют с молекулярной массой 350-16000 до плаполиэтилен амин с п = 2 - 90 или полиэтиленпостического состояния при 52 - 80°С в прилиамин с п - 2 - 10 или полигексаметиленгуасутствии углеводородов фракции Сю - С27. нидин с п = 2 - 90 или его соли общей формулы: взятых в количестве 1,2 - 4,8% от суммарной NH r |(CH 2 ) 6 -NH-C-NH-| n -H 'массы исходных резорцина и полигексаме- 20 тиленгуанидингидрохлорида с последующей обработкой реакционной массы где п - 2 - 90; А" - Н2РО4*; NO3"; C17H35COO; алкилфсноламинной смолой с молекулярной НСОз'; НСГ, массой 1000 - 1500 или алкилфенолформальдегидной смолой с молекулярной мае- 25 растворение проводят в воде в присутствии полигликолей общей формулы: сой 900 - 1600 общей формулы: О Н О Н Rr(-CH2-CH-O-)n-(-CH2-CH-O-)m-H 0 1 ^ I R2 R3 где Ri = -ОН;--С4Н9; R2 = - Н ; -СНз; R3 = 30 -СНз; п - т = 2 --120 * ь? кГ гдеХ = -ОН, NH2 Y--O-.-NH-.-S-SR - AIK, Аг, -Н или их смесью и процесс ведут при массовом соотношении резорцина, полигексамети- 35 ленгуанидингидрохлорида и фенольной смолы, равном 1 : {0,1 - 5 , 0 ) : (0,5 - 8,0). При осуществлении известного способа получения модификатора, последний получают недостаточно высокого качества, проявля- 40 ющегося в недостаточной адгезии резины к латунированному моталлокорду D динамических условиях и к текстильным кордам в статических условиях, недостаточной устойчивости адгезионной связи к различ- 45 ным видам старения при неоправданно большом расходе реакционноспособных компонентов, с плохой выпускной формой, не позволяющей осуществлять автоматическое дозирование (развеску) модификатора 50 в резиносмесительное оборудование. Кроме того, известный способ получения модификатора осуществляется по сложной технологии, включающей операции охлаждения полученного конечного продукта (модифика- 55 тора) до стеклообразного состояния и его последующее дробление. В основу изобретения поставлена задача усовершенствования способа получения модификатора резины с более высокими или -Н,-О-(СН5 СН О-) VH _ ул (3) СН -О-(СН Г СН О-)„ -Н где щ + П2 = 7 - 50; НА = - Н ; -СНз или СИ, О (СН,-СН О-)„ II СИ О (ClljCH O-L Н ! ' 1 і R. ЄН, O-jCHi СИ О-)„ Н R (4) где щ + П2 + пз = 7 - 100; R^ = - Н ; -СНз или алкилрезорцинов общей формулы: ОН (5) = -H;~CH 3 ; при следующем массовом соотношении исходных компонентов 1 : (0,1 - 10,0) : {0,05 0,5)с последующей обработкой полученным 10395 раствором диоксида кремния или каолина или цеолита или лигнина при массовом соотношении по сухому остатку 1 • (0,05 - 0,5): (1,0 - 30,0). Для получения качественного модификатора должно соблюдаться указанное мае- 5 совое соотношение компонентов. При увеличении содержания в модификаторе полигликолей или алкилрезорцина или носителя выше указанных пределов ухудшаются адгезионные свойства модифи- Ю каторэ, т.к. тогда в нем уменьшается концентрация наиболее активного компонента полигексаметиленгуанидингидрохлорида или его аналогов. Если указанные компоненты применять в соотношениях ниже указан- 15 ных пределов, получается неоднородный по составу конечный продукте плохой выпускной формой (слеживается, выпотевают на поверхность компоненты), что также приводит к ухудшению его качества. 20 В смеситель с Z-образными лопастями и паровой рубашкой вводят 80 г носителя диоксида кремния или каолина или цеолита или лигнина. Приготовленным 30% водным раствором в количестве 66 мл обрабатывают носитель при смешении. Введенные компоненты перемешивают до получения однородного продукта, а затем сушат при температуре 90 - 120°С до влажности не более 2%. Для получения модификатора в качестве носителя используют диоксид кремния - белую сажу БС-120 или БС-100 или Б О 5 0 (ГОСТ 18307-78) или каолин (ГОСТ 19608-84) или цеолит (ТУ 113-23-9105-90) или лигнин (ТУ оп 64-11-123-89) Полученный модификатор применяют в составах резин для обкладки металлокорда (состав 1, табл. 1) и в составах резин для обкладки текстильных кордов (состав 2, табл. 1). Для обработки носителя следует использовать водные растворы реакционной массы Составы полученных модификаторов и при указанном массовом соотношении комрезультаты их испытаний приведены в табпонентов. Растворами с содержанием комлице 2 понентов ниже данных пределов 25 Как видно из данных, представленных в неравномерно смачивается поверхность нотаблице 2, пример 2, заявляемый модификасителя, что приводит к получению модифитор вызывает по сравнению с прототипом к а т о р а н е с т а б и л ь н о г о качества, а с повышение адгезии резин к латунированрастворами, содержащими компоненты выным кордам 9л15/27, 28л22/15 при многоше указанного предела, вносится большое 30 кратных деформациях (в динамических количество воды, которую необходимо удаусловиях) при температуре 25°С на 2 0 - 2 5 % , лять при выделении модификатора. после теплового старения на 1 5 - 2 0 % , после паровоздушного старения на 15 - 20%, в статических условиях после теплового стаИзобретение иллюстрируют следующие примеры. 35 рения и паровоздушного старения на 15 20%. Повышение адгезии к текстильным Готовят30% водный раствор полигексамекордам при25°С для корда 232 В Р составлятиленгуанидингидрохлорида (ТУ 10-09-481ет 30%, для корда 23КНТС - 2 0 % , при 130°С 87) или полиэтиленимина (МРТУ 6-02-422-67) - соответственно 25% и 15%. или полиэтиленполиамина (ТУ 6-02-594-75) или полигексаметиленгуанидина или солей 40 Из данных примера 3 видно, что вместо полполигексаметиленгуанидина общей формулы (6), игексаметиленгуанидингцдрохлорида в модификонкретно-полигексаметиленгуанидингидрофокаторе может применяться полиэтиленимин или сфата* или пол и гексаметиленгуанидин нитрата*, полиэтилен полиамин или полигексаметиленгуаили полигексаметиленгуанидинстеарата* или нидин или полигексаметиленгуанидингидрофосполигексаметиленгуанидингидрокарбоната* 45 фат или полигексаметиленгуанидиннитрат или (* получен из водных растворов полигексамеполигексаметиленгуанидинстеарат или полигектиленгуанидингидрохлорида путем выщеласаметиленгуанидингидрокарбонат. При этом качивания с последующим воздействием чество модификатора, т.е. прочность связи резин соответствующей кислоты) в присутствии пос металлокордом и текстильными кордами в разлигликолей общей формулы (2), конкретно по- 50 личных условиях испытаний не изменяется. лиэтиленгликоля СТУ 6-36-6205603-12-89, ТУ 6-14-719-82, ТУ 6-14-826-86) или пропинола Из результатов примера 5 следует, что в Б-400СГУ 6-14-300-80) или общей формулы (3), качестве носителя в составе заявляемого конкретно пзпропа 502 (ТУ 6-05-18-54-78) модификатора может применяться не тольили вещества общей формулы (4), конкретно 55 ко диоксид кремния, но также каолин, или лапрола 503 (ТУ 6-05-1679-83) или алкилрецеолит или лигнин. От типа применяемого зорцинов общей формулы (5), конкретно 5носителя адгезионные характеристики мометилрезорцина или 2,5-диметилрезорцина дифицированных резин в различных условиили резорцина или 5-этилрезорцина или 4,5ях испытаний практически не зависят, диметилрезорцина. 10395 Таблица 1 Рецептура резиновых смесей для испытаний заявляемого модификатора резины Наименование ингредиентов Содержание ингредиентов в составах, мае. ч. брекерная каркасная 1 2 СКИ'З 100,0 70,0 скд 30,0 Сера молотая 3,0 2,2 Сульфенамид М 1,0 Сульфенамид Ц 0,7 Альта кс 0,2 0,2 Оксид цинка 5,0 4,0 Стеариновая кислота 1,5 Канифоль сосновая 1,0 2,0 3,0 2,0 2,0 Битум АСМГ 5,0 5,5 Технический углерод 55,0 Белая сажа БС-120 5.0 Диафен ФП 1.0 1,0 Гексол ЗВ 1.0 N-НДФА 0,5 Бензойная кислота 0,5 Технический углерод П514 35,0 Технический углерод П323 15,0 Заявляемый модификатор 0,5-2,0 0,5-2 0 Сзнтагард РУІ Гмола кумаронинденовая Масло ПН-бш 7,0 Таблица 2 Адгезионные характеристики резин с модификатором Модифицирующая добавка 1 Модификатор, полученный способом по патенту России Ns 2041887 при массовом соотношении резорцин-полигексэметиленгуанидингидрохлоридалкилфенолзминная смола, равном 1:0,5-2,5 Состав Концент- Тип мерезино- рация талловой сме- модифи- корда си катора Прочность связи резин с латунированным ме- Прочность связи с текстильными корталлокордом дами, Н динамические условия статические усло232 ВР 23 КНТС ЦП КЛ Ы вия , Н после после после после 25°С 25°С 130°С 130°С 25°С теплово- паровоз- теплово- паровозго старе- душно- го старе- душнония го ния го старестареI ния ния о со (О ел 1 1 2 1.0 1.0 1,5 9л15/27 74/368 28л22/15 86/385 32/231 37/262 40/181 46/199 268 333 246 306 180 160 172 162 Продолжение табл 2 Модифицирующая добавка Состав Концент- Тип металлорезино- рация вой сме- модифи- корда катора си Прочность связи резин с латунированным ме- Прочность связи с текстильными корталлокордом дами. Н статические усло232 ВР динамические условия 23 КНТС циклы вия , Н после 25°С 25°С после после 130°С 25°С 130°С после теплово- паровоз- теплово- паровозго старе- душно- го старе- душнония ния го го старестарения ния 2 Модификатор полученный при массовом соотношении по сухому остатку полигексаметиленгуанидингидрохлорид (М м 100 00}-пол и этиле нгликоль(п-*-т=13]диоксид кремния БС-120, равном 1-0,03 0 5 (О ел 1 1 2 1 0 05 1 0 1 0 2570 і 1 1 2 1 1 2 1,0 1,0 1.5 1,0 1.0 1.5 1,0 1,0 1.5 9л15/27 73/362 28л22/15 83/380 30/224 32/256 38/178 44/182 259 323 240 299 90/449 105/470 38/273 44/309 47/214 54/235 316 393 290 361 48/217 55/239 322 400 201 93/460 108/481 38/277 44/314 179 193 181 232 199 205 185 234 200 206 181 295 367 Продолжение табл 2 Модифицирующая добавка 1 0,5 30,0 1:0,7:35,0 3 Состав Концент- Тип металл орезино- рация вой сме- модифи- корда катора си 1 1 2 1 1 2 1,0 1.0 1,5 1,0 1,0 1,5 1 1 2 1 0 ,0 \5 1,0 Прочность связи резин с латунированным ме- Прочность связи с текстильными кордами Н таллокордом 232 ВР 23 КНТС статические услодинамические условия циклы вия . Н после после после после теплово- паровоз- теплово- паровозго старе- душно- го старе- душнония го ния го старестарения ния 321 293 92/456 38/275 48/215 106/477 44/311 55/237 365 395 75/365 86/378 37/266 43/301 46/208 53/229 308 382 25°С 130°С 25°С 130°С 233 25°С 198 205 186 284 352 о со to 233 196 201 183 192 1733 187 169 Модификатор, полученный при массовом сотношении по сухому остатку 1 0,25 7,0 соответственно полиэтиленимина с п=2 п=75 88/442 103/462 91/450 37/266 43/301 37/270 46/208 53/228 47/212 308 383 314 283 352 288 ел Продолжение табл. 2 INfc Модифицирующая добавка Состав Концент- Тип ме- Прочность связи резин с латунированным ме- Прочность связи с текстильными коррезино- рация тэллоталлокордом дами, Н 232 ВР 23 КНТС динамические условия статические условой сме- модифи- корда вия . Н циклы си катора 130°С 130°С после 25°С 25°С 25°С после после после теплово- паровоз- теплово- паровозго старе- душно- го старе- душнония го ния го старестарения п-90 1 2 1 1 2 п-103 1 1 2 1.0 1,5 1,0 1.0 1,5 1.0 1.0 1.5 105/471 43/306 54/233 389 ния 358 231 92/456 38/277 106/477 44/314 48/217 55/239 322 400 200 206 184 о 295 367 (О ел 233 311 386 205 186 197 202 184 232 46/210 53/231 198 230 88/438 37/268 102/458 43/304 ел 199 204 184 233 200 2033 183 285 355 -полиэтилен полиа мина (п=6) 1 1 2 -полигексаметиленгуанидина (п-70) 1 1 2 1 1.0 1.0 1,5 90/450 37/270 105/470 43/306 1,0 1.0 1,5 93/460 38/274 108/480 44/312 47/212 54/233 48/215 55/237 314 389 319 396 288 358 293 364 а> Продолжение табл. 2 Модифицирующая добавка -полигексаметиленгуанидин гидрофосфата (п=45) -полигексаметиленгуанидиннитрата (п=62) -полигексаметиленгуанидинстеарата (п=31) -лолигексаметиленгуанидингидрокарбоната (п-53) Состаз Концент- Тип мерация резиноталл овой сме- модифи- корда катора си 1 1 2 1,0 1.0 1,5 Прочность связи резин с латунированным ме- Прочность связи с текстильными кор^ а м -1, Н таллокордом статические услодинамические условия 232 ВР 23 КНТС вия .Н циклы после после 25°С после 130°С после 25°С 25°С 130°С теплово- паровоз- теплово- паровозго старе- душно- го старе- душнония ния го го старестарения ния 92/455 107/479 47/214 54/235 316 393 290 361 о 232 1,0 1,0 1,5' 91/454 106/475 1 1 2 1.0 1,0 1,5 90/451 106/472 1 1 1,0 1,0 1,5 89/445 104/465 37/270 43/306 37/268 43/304 47/212 54/233 46/210 53/231 314 389 311 386 199 205 185 231 1 1 2 2 38/273 44/308 199 204 184 46/208 53/228 308 383 (Л ел 288 358 285 355 03 232 37/267 43/302 со 200 204 185 233 201 205 184 283 352 Продолжение табл. 2 ISb Модифицирующая добавка Состав Концент- Тип метал л орезино- рация вой сме- модифи- корда катора си Прочность связи резин с латунированным мк- їіреннасть связи с текстильными кор-дами, Н І таллокордом динамические условия 232 ВР статические усло23 КНТС і і циклы вие , н 130°С 25°С после после 25°С 25°С после после 130°С І теплово- паровоз- теплово- паровозго старе- душно- го старе- душнония ния го го старестарения ния • • .І I 4 с полиэтилен гликолем (п+т=13)и диоксидом кремния БС-120 Модификатор, полученный при массовом соотношении по сухому остатку' 1:0,25:7.0 соответственно полигексаметил е н гу а н иди н гидрохлорида (М.м. 10000] с -полиэтиленгликолем с n+m=2 о CD (Л I 1 1 2 I 1,0 1,0 1,5 88/442 95/430 37/266 43/301 46/208 53/228 308 383 283 352 201 179 193 181 Продолжение табл. 2 Модифицирующая добавка Состав Концент- Тип мерезино- рация талл овой сме- модифи- корда си катора Прочность связи резин с латунированным ме- Прочность связи с текстильными корталлокордом дами, Н динамические условия статические усло23 КНТС 232 ВР вия , Н циклы после после 25°С 130°С 25°С после после 25°С Г30°С теплово- паровоз- теплово- паровозго старе- душно- го старе- душнония го ния старе n+m-120 n+m=135 . -пропинолом (п^83) -лапролом формулы (3) (пі+П2=25) 1 1 2 1 1 2 1 1 2 1 1 2 1.0 1,0 1,5 1,0 1,0 1.5 1,0 1,0 1 1 2 1.0 1,0 1.5 93/460 108/481 • 38/274 47/312 48/215 55/237 го старе ния n+m=35 319 395 ния 293 364 46/210 53/231 311 386 • 91/452 37/270 106/474 43/306 47/212 54/233 314 91/452 38/274 106/473 47/312 48/215 55/237 389 319 396 187 198 205 196 201 183 198 205 186 232 197 204 187 о 186 233 37/268 43/304 206 230 86/430 100/450 316 393 200 233 47/214 54/235 290 361 W со U1 285 355 1.5" 1.0 1,0 1.5 • 234 92/456 38/273 106/477 44/309 го 288 358 293 364 N9 Ю Продолжение табл. 2 Состав Концент- Тип металлорезино- рация вой сме- модифи- корда си катора Модифицирующая добавка Прочность саязи эезин с латунированным ме- Прочность связи с текстильными корталлокордом дами, Н статические усло232 ВР 23 КНТС динамические условия циклы вие , н после после после 25°С 130°С 25°С 130° С после 25° С теплово- паровоз- теплово- паровозго старе- душно- го старе- . душнония го го' ния старестарения ния ю W -лапролом формулы (4) 1 1 (Пі+П2+П3=47) 2 1 1 2 1 1 2 1 1 2 1 1 2 -5-метил резорцином -2,5-диметил резорцином -резорцином -5-этилрезорцином -4,5-диметилрезорцином 1 1 1 і • и диоксидом кремния БС-120 37/270 43/306 47/212 54/233 314 389 288 358 89/445 104/466 37/267 43/302 46/208 53/228 308 383 283 352 90/447 104/468 37/277 44/314 48/217 55/239 322 400 295 367 92/460 107/480 38/273 44/309 47/215 54/235 316 393 290 361 231 205 186 со ел 37/270 43/306 47/212 54/233 314 389 202 182 197 203 182 232 89/445 104/465 195 231 199 205 185 284 356 го 233 37/271 44/307 t j 47/211 54/231 201 205 184 232 89/440 103/460 і і 196 230 1,0 1,0 1.5 о і 91/452 106/474 1,0 1,0 1.5 1.0 1.0 1,5 1,0 1.0 1,5 1.0 1.0 1.5 1,0 1.0 1,5 203 203 183 283 313 385 286 ! I Продолжение табл 2 Модифицирующая добавка 1 Состав Концент- Тип металлорезино- рация вой сме- модифи- корда си катора Прочность связи резин с латунированным ме- Прочность связи с текстильными кордами Н таллокордом динамические условия статические усло232 ВР 23 КНТС 25°С •• 5 Модификатор. полученный при массовом соотношении по сухому остатку 1 0.25:7,0 соответственно полигексаметиленгуанидингидрохлорида (М м 10000) с полизтиленгликолем (п+т=13)и - каолином - цеолитом -лигнином циклы ВИЇ ,н после после после после теплово- паровоз- теплово- паровозго старе- душно- го старе- душнония го го ния старестарения ния 25°С 130°С 25°С 130*С (О ел ( • о со СО ел ш 1 1 2 1 1 2 1 1 2 1.0 h0 1.5 1.0 1,0 1.5 1,0 1.0 1,5 92/458 107/479 38/273 44/309 47/214 54/235 316 393 290 361 232 38/274 47/312 48/215 55/237 319 396 38/273 44/309 47/214 54/235 316 393 185 198 205 186 231 197 201 184 293 364 90/449 105/470 205 233 92/456 106/477 199 290 361 О) 10395 Упорядник В.Кутйнина Замовлення 4011 Техред М.Моргбнтал Коректор м Самборська Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 акціонерне товариство "Патент", м. Ужгород, вул.Гагаріка, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing rubber modificator

Автори англійськоюKutianina Valentyna Stepanivna, Tereschuk Maryna Mykolaivna, Pitsyk Valentyna Antonivna, Fisun Margaryta Usenivna, Shevtsova Kseniia Viktorivna, Onyschenko Zoia Vasylivna

Назва патенту російськоюСпособ получения модификатора резины

Автори російськоюКутянина Валентина Степановна, Терещук Марина Николаевна, Пицик Валентина Антоновна, Фисун Маргарита Усеновна, Шевцова Ксения Викторовна, Онищенко Зоя Василевна

МПК / Мітки

МПК: C08K 3/36, C08L 61/00, C08L 71/00, C08L 79/00, C08J 3/20

Мітки: гуми, одержання, спосіб, модифікатора

Код посилання

<a href="https://ua.patents.su/14-10395-sposib-oderzhannya-modifikatora-gumi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання модифікатора гуми</a>

Попередній патент: Спосіб одержання модифікатора гуми

Наступний патент: Спосіб одержання пантокрину для перорального введення

Випадковий патент: Будівельний блок