Лопатка направляючого апарата осьового компресора

Номер патенту: 106009

Опубліковано: 11.04.2016

Автори: Герасименко Володимир Петрович, Шелковський Михайло Юрійович

Формула / Реферат

1. Лопатка направляючого апарата осьового компресора, перо якої утворене периферійною і втулковою торцевими поверхнями, сторонами тиску і розрідження, сполученими зі зв'язаними між собою тороїдальними поверхнями вхідної і вихідної кромок, і містить поперечні перерізи, розташовані уздовж лінії центрів тяжіння профілів лопатки, середня лінія профілю кожного поперечного перерізу пера лопатки уздовж лінії потоку газу розташована по одну сторону хорди, яка відрізняється тим, що тороїдальні поверхні вхідної кромки пера лопатки зв'язані між собою уздовж криволінійної осі, зігнутої в плоскості, перпендикулярній меридіональній плоскості лопатки, а форма цієї осі має подвійний або потрійний вигин - залежно від наявності радіальної нерівномірності набігаючого потоку газу на вході у вінець лопатки, і при обертанні ротора компресора за годинниковою стрілкою (вигляд по ходу газу) форма цієї осі визначається наступним співвідношенням:

,

,

де ![]() ,

, ![]() - константи, що приймаються рівними

- константи, що приймаються рівними ![]() ,

, ![]() для направляючих апаратів перших ступенів багатоступінчастого осьового компресора, і що приймаються рівними

для направляючих апаратів перших ступенів багатоступінчастого осьового компресора, і що приймаються рівними ![]() ,

, ![]() для направляючих апаратів середніх і останніх ступенів багатоступінчастого осьового компресора,

для направляючих апаратів середніх і останніх ступенів багатоступінчастого осьового компресора, ![]() - константа, що вибирається в межах 0,1÷1,5;

- константа, що вибирається в межах 0,1÷1,5;

![]() - відносна окружна координата точки осі тороїдальних поверхонь вхідної кромки, визначувана співвідношенням:

- відносна окружна координата точки осі тороїдальних поверхонь вхідної кромки, визначувана співвідношенням:

![]() ,

,

де ![]() - номер поперечного перерізу по висоті пера лопатки;

- номер поперечного перерізу по висоті пера лопатки;

![]() - значення окружної координати кривої - осі тороїдальних поверхонь вхідної кромки, відлічуване від вертикальної осі, перпендикулярної до осі двигуна;

- значення окружної координати кривої - осі тороїдальних поверхонь вхідної кромки, відлічуване від вертикальної осі, перпендикулярної до осі двигуна;

![]() - значення окружної координати кривої - осі тороїдальних поверхонь вхідної кромки, відлічуване від вертикальної осі у вихідному положенні, при якому точки центрів тяжіння профільних перерізів лопатки лежать на одній прямій, перпендикулярній до осі двигуна;

- значення окружної координати кривої - осі тороїдальних поверхонь вхідної кромки, відлічуване від вертикальної осі у вихідному положенні, при якому точки центрів тяжіння профільних перерізів лопатки лежать на одній прямій, перпендикулярній до осі двигуна;

![]() - відносна висота лопатки, визначувана співвідношенням:

- відносна висота лопатки, визначувана співвідношенням:

![]() ,

,

де ![]() - поточна координата поперечного перерізу профілю лопатки по висоті;

- поточна координата поперечного перерізу профілю лопатки по висоті;

![]() - координата втулкової торцевої поверхні лопатки по висоті;

- координата втулкової торцевої поверхні лопатки по висоті;

![]() - координата периферійної торцевої поверхні лопатки по висоті,

- координата периферійної торцевої поверхні лопатки по висоті,

при цьому форма середньої лінії профілю кожного поперечного перерізу визначається наступним співвідношенням в ортогональній системі координат ![]() :

:

![]() ,

,

де ![]() - вісь абсцис, яка проходить паралельно хорді профілю,

- вісь абсцис, яка проходить паралельно хорді профілю,

![]() - вісь ординат, перпендикулярна до хорди профілю,

- вісь ординат, перпендикулярна до хорди профілю,

плоскість ![]() паралельна осі двигуна, а коефіцієнти

паралельна осі двигуна, а коефіцієнти ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() визначаються системою рівнянь:

визначаються системою рівнянь:

,

,

де ![]() - довжина хорди профілю;

- довжина хорди профілю;

![]() - відносна абсциса максимального прогину середньої лінії профілю;

- відносна абсциса максимального прогину середньої лінії профілю;

![]() і

і ![]() - кути нахилу середньої лінії профілю в точках перетину її з віссю абсцис;

- кути нахилу середньої лінії профілю в точках перетину її з віссю абсцис;

![]() - кут вигину профілю (кут між дотичними до середньої лінії, проведеними в точках її перетину з контуром профілю);

- кут вигину профілю (кут між дотичними до середньої лінії, проведеними в точках її перетину з контуром профілю);

![]() - коефіцієнт, що визначає форму середньої лінії профілю, монотонно змінюється по висоті лопатки в діапазоні

- коефіцієнт, що визначає форму середньої лінії профілю, монотонно змінюється по висоті лопатки в діапазоні ![]() , де

, де ![]() - значення

- значення ![]() при

при ![]() );

);

![]() - кут установки профілю в решітці при

- кут установки профілю в решітці при ![]() ;

;

![]() - геометричний кут входу профілю в решітці;

- геометричний кут входу профілю в решітці;

![]() - константа, що вибирається в межах

- константа, що вибирається в межах ![]() ;

;

![]() - константа, що вибирається в межах

- константа, що вибирається в межах ![]() ;

;

а коефіцієнти ![]() ,

, ![]() визначаються по співвідношеннях:

визначаються по співвідношеннях:

,

,

.

.

2. Лопатка за п. 1, яка відрізняється тим, що середня лінія профілю кожного поперечного перерізу є дугою кола.

3. Лопатка за п. 1, яка відрізняється тим, що середня лінія профілю кожного поперечного перерізу є дугою гіперболи.

4. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта ![]() незмінне по висоті пера лопатки.

незмінне по висоті пера лопатки.

5. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта ![]() монотонно збільшується від середнього перерізу (при

монотонно збільшується від середнього перерізу (при ![]() ) до периферійного перерізу (при

) до периферійного перерізу (при ![]() ).

).

6. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта ![]() монотонно зменшується від середнього перерізу (при

монотонно зменшується від середнього перерізу (при ![]() ) до периферійного перерізу (при

) до периферійного перерізу (при ![]() ).

).

7. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта ![]() монотонно збільшується від втулкового перерізу (при

монотонно збільшується від втулкового перерізу (при ![]() ) до периферійного перерізу (при

) до периферійного перерізу (при ![]() ).

).

8. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта ![]() монотонно зменшується від втулкового перерізу (при

монотонно зменшується від втулкового перерізу (при ![]() ) до периферійного перерізу (при

) до периферійного перерізу (при ![]() ).

).

9. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта ![]() монотонно збільшується від середнього перерізу (при

монотонно збільшується від середнього перерізу (при ![]() ) до втулкового перерізу (при

) до втулкового перерізу (при ![]() ).

).

10. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта ![]() монотонно зменшується від середнього перерізу (при

монотонно зменшується від середнього перерізу (при ![]() ) до втулкового перерізу (при

) до втулкового перерізу (при ![]() ).

).

11. Лопатка по будь-якому з пп. 1-10, яка відрізняється тим, що довжина хорди поперечного перерізу пера лопатки, що сполучає поверхні вхідної і вихідної кромок, монотонно зменшується по висоті пера від втулкового перерізу до середнього.

12. Лопатка по будь-якому з пп. 1-10, яка відрізняється тим, що довжина хорди поперечного перерізу пера лопатки, що сполучає поверхні вхідної і вихідної кромок, монотонно зменшується по висоті пера від периферійного перерізу до середнього.

13. Лопатка по будь-якому з пп. 1-10, яка відрізняється тим, що довжина хорди поперечного перерізу пера лопатки, що сполучає поверхні вхідної і вихідної кромок, монотонно зменшується по висоті пера від втулкового перерізу до середнього і монотонно зменшується по висоті пера від периферійного перерізу до середнього.

14. Лопатка по будь-якому з пп. 1-10, яка відрізняється тим, що довжина хорди поперечного перерізу пера лопатки, що сполучає поверхні вхідної і вихідної кромок, незмінна по висоті пера лопатки.

15. Лопатка за п. 1, яка відрізняється тим, що профіль поперечного перерізу уздовж середньої лінії стоншений в області вихідної кромки.

16. Лопатка за п. 1, яка відрізняється тим, що профіль поперечного перерізу симетричний відносно середньої лінії.

17. Лопатка за п. 1, яка відрізняється тим, що профіль поперечного перерізу несиметричний відносно середньої лінії.

Текст

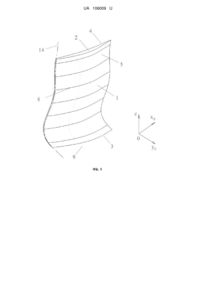

Реферат: Лопатка направляючого апарата осьового компресора, перо якої утворене периферійною і втулковою торцевими поверхнями, сторонами тиску і розрідження, сполученими зі зв'язаними між собою тороїдальними поверхнями вхідної і вихідної кромок, і містить поперечні перерізи, розташовані уздовж лінії центрів тяжіння профілів лопатки. Середня лінія профілю кожного поперечного перерізу пера лопатки уздовж лінії потоку газу розташована по одну сторону хорди. Тороїдальні поверхні вхідної кромки пера лопатки зв'язані між собою уздовж криволінійної осі, зігнутої в плоскості, перпендикулярній меридіональній плоскості лопатки, а форма цієї осі має подвійний або потрійний вигин - залежно від наявності радіальної нерівномірності набігаючого потоку газу на вході у вінець лопатки. При обертанні ротора компресора за годинниковою стрілкою (вигляд по ходу газу) форма цієї осі визначається заданим співвідношенням. При цьому форма середньої лінії профілю кожного поперечного перерізу визначається поліноміальною залежністю, що дозволяє знизити втрати повного тиску в направляючому апараті шляхом зменшення розмірів відривних зон на втулці і периферії і приводить до підвищення ККД компресора на робочому режимі роботи і збільшення запасу газодинамічної стійкості. UA 106009 U (54) ЛОПАТКА НАПРАВЛЯЮЧОГО АПАРАТА ОСЬОВОГО КОМПРЕСОРА UA 106009 U UA 106009 U 5 10 15 20 25 30 35 40 45 50 Корисна модель призначена для використання в області енергетичного машинобудування, а саме в осьових компресорах газотурбінних двигунів. З існуючого рівня техніки відома лопатка направляючого апарата компресора турбомашини, утворена зв'язаними між собою тороїдальними поверхнями вхідної і вихідної кромок і бічними поверхнями тиску і розрідження, вісь центрів тяжіння перерізів якої має тангенціальну складову з подвійним вигином, при цьому перший вигин переважно направлений проти напряму обертання внутрішнього обода, а другий вигин - по напряму обертання [патент RU 2341660C1, 20.12.2008]. Недоліком даного технічного рішення є неоптимальна з точки зору забезпечення безвідривної течії потоку газу форма профілю відомої лопатки, а також застосування стандартної форми середньої лінії при профілюванні поперечних перерізів лопатки, тому застосування такої лопатки статора не приводить до зниження аеродинамічних втрат в ступені осьового компресора. Відома лопаткова решітка турбомашини, профільні перерізи лопаток якої на меридіональних поверхнях мають зігнуту середню лінію, розташовану по одну сторону відносно хорди і зв'язану з останньою в задній точці профілю під гострим кутом, величина якого на ділянці від задньої кромки до вершини вигнутості спочатку монотонно зростає, а потім плавно убуває [патент UA69501, опубл. 15.09.2004]. Така форма профілю відомої лопатки знижує залишкову градієнтність потоку і призводить до підвищення ККД вінців лопаток. Проте, теорія і експериментальні дослідження показують, що недоліком даного технічного рішення є підвищені вторинні втрати в області торцевих поверхонь за наявності радіальної нерівномірності газового потоку на вході і значних кутах повороту потоку (від 25° до 50°). Найбільш близьким аналогом корисної моделі є лопатка направляючого апарату осьового компресора [патент RU 2219377, опубл. 10.08.2002], що має сторони тиску і розрідження, які проходять по хорді між передньою і задньою кромками і в подовжньому напрямі між кореневою частиною і вершиною, звужується по хорді до середньої частини, відрізняється наявністю тупого кута сполучення В=100-130° між стороною розрідження лопатки і задньою кромкою в торцевих стінок, і кутом сполучення, що зменшується, від задньої кромки до передньої кромки до В=90°, при цьому кут нахилу осі установки відомої лопатки до радіальної осі D плавно змінюється уздовж подовжнього розмаху лопатки. Недоліками даного технічного рішення є використання профілів поперечного перерізу пера лопатки із стандартною формою середньої лінії і неоптимальний закон зміни кута нахилу D з радіальною віссю в тангенціальному напрямі по висоті лопатки за наявності радіальної нерівномірності газового потоку на вході у вінець, що не приводить до істотного поліпшення аеродинамічних характеристик направляючого апарата і не дозволяє значно підвищити ККД і запаси стійкої роботи багатоступінчастого осьового компресора. Задачею, на вирішення якої направлена корисна модель, що заявляється, є підвищення ефективності направляючих апаратів осьових компресорів ГТД шляхом їх аеродинамічного вдосконалення, що приводить до підвищення ККД і збільшення газодинамічної стійкості (запасу по зриву потоку). Дана задача вирішується за рахунок того, що в лопатці направляючого апарата осьового компресора, перо якої утворене периферійною і втулковою торцевими поверхнями, сторонами тиску і розрідження, сполученими зі зв'язаними між собою тороїдальними поверхнями вхідної і вихідної кромок, і містить поперечні перерізи, розташовані уздовж лінії центрів тяжіння профілів лопатки, а середня лінія профілю кожного поперечного перерізу пера лопатки розташована по одну сторону хорди, згідно з корисною моделлю, що заявляється, тороїдальні поверхні вхідної кромки пера лопатки зв'язані між собою уздовж криволінійної осі, зігнутої в плоскості, перпендикулярній меридіональній плоскості лопатки, а форма цієї осі має подвійний або потрійний вигин - залежно від наявності радіальної нерівномірності набігаючого потоку газу на вході у вінець лопатки, і при обертанні ротора компресора за годинниковою стрілкою (вигляд по ходу газу) форма цієї осі визначається наступним співвідношенням: 0 18,12 h0 6 61,09 h0 5 76,78 h0 4 42,69 h0 3 8,965 h0 2 0,126 h0 0,74 T1 10,65 h0 6 34,35 h0 5 33,05 h0 4 2,22 h0 3 11,2 h0 2 4,07 h0 0,54 T2 T3 , де T1 , T2 - константи, що приймаються рівними T1 1 , T2 0 для направляючих апаратів перших ступенів багатоступінчастого осьового компресора, і що приймаються рівними T1 0 , 55 T2 1 для направляючих апаратів середніх і останніх ступенів багатоступінчастого осьового компресора, T3 - константа, що вибирається в межах 0,1÷1,5; 1 UA 106009 U 0i - відносна окружна координата точки осі тороїдальних поверхонь вхідної кромки, визначувана співвідношенням: 0i i в ихi , 5 10 15 де i - номер поперечного перерізу по висоті пера лопатки; i - значення окружної координати кривої - осі тороїдальних поверхонь вхідної кромки, відлічуване від вертикальної осі, перпендикулярної до осі двигуна; в ихi - значення окружної координати кривої - осі тороїдальних поверхонь вхідної кромки, (відлічуване від вертикальної осі) у вихідному положенні, при якому точки центрів тяжіння профільних перерізів лопатки лежать на одній прямій, перпендикулярній до осі двигуна; h0 - відносна висота лопатки, визначувана співвідношенням: h0 h h1 h2 h1 , де h - поточна координата поперечного перерізу профілю лопатки по висоті; h1 - координата втулкової торцевої поверхні лопатки по висоті; h2 - координата периферійної торцевої поверхні лопатки по висоті, при цьому форма середньої лінії профілю кожного поперечного перерізу визначається наступним співвідношенням в ортогональній системі координат x 0 , y 0 : y 0i ai x 0i bi x 0i2 c i x 0i3 di x 0i 4 fi x 0i5 , 20 де x 0i - вісь абсцис, яка проходить паралельно хорді профілю, y 0i - вісь ординат, перпендикулярна до хорди профілю, плоскість x0 0 y0 паралельна осі двигуна, а коефіцієнти ai , bi , ci , di , fi визначаються системою рівнянь: tg1i ai 2 3 4 tg1i i ai 2 bi Bi 3 c i Bi 4 di Bi 5 fi Bi 2 3 4 X X X X 0 ai 2 bi f i 3 c i f i 4 di f i 5 fi f i B B B B i i i i 2 3 4 5 0 ai Bi bi Bi c i Bi di Bi fi Bi 2 3 4 5 ai Bi L1i bi Bi L1i c i Bi L1i di Bi L1i fi Bi L1i K1i ai Bi L 2i bi Bi L 2i 2 c i Bi L 2i 3 di Bi L 2i 4 fi Bi L 2i 5 K 2i PSi i у сті в их 1гі у сті в их 1гі 1i , де B i - довжина хорди профілю; X f i - відносна абсциса максимального прогину середньої лінії профілю; 25 1i і 2i - кути нахилу середньої лінії профілю в точках перетину її з віссю абсцис; i - кут вигину профілю (кут між дотичними до середньої лінії, проведеними в точках її перетину з контуром профілю); PSi - коефіцієнт, що визначає форму середньої лінії профілю, монотонно змінюється по висоті лопатки в діапазоні PSi 0 PSi max (де PSi max (значення PSi при 2i 0 ); у стів их - кут установки профілю в решітці при PSi 0 ; 30 1гі - геометричний кут входу профілю в решітці; L1i - константа, що вибирається в межах 0,02 0,05 ; L 2i - константа, що вибирається в межах 0,02 10 ; , а коефіцієнти K1i , K 2i визначаються по співвідношеннях: K1i 2 2 Bi B Bi Bi L1i i , 2 sin 2 2 tan 1i 1i 2 UA 106009 U 5 10 15 20 25 30 35 40 45 50 55 2 2 Bi Bi Bi Bi L 2i K 2i . 2 sin 2 tan 2 1i 1i Виходячи з даної залежності: Середня лінія профілю 10 кожного поперечного перерізу 8 лопатки направляючого апарата осьового компресора може бути дугою кола. Середня лінія профілю 10 кожного поперечного перерізу 8 лопатки направляючого апарата осьового компресора може бути дугою гіперболи. Значення коефіцієнта PSi може бути незмінне по висоті пера лопатки. Значення коефіцієнта PSi може монотонно збільшуватися від середнього перерізу пера лопатки (при h0=0,5) до периферійного перерізу (при h0=1,0). Значення коефіцієнта PSi може монотонно зменшуватися від середнього перерізу пера лопатки (при h0=0,5) до периферійного перерізу (при h0=1,0). Значення коефіцієнта Psi може монотонно збільшуватися від втулкового перерізу пера лопатки (при h0=0) до периферійного перерізу (при h0=1,0). Значення коефіцієнта PSi може монотонно зменшуватися від втулкового перерізу пера лопатки (при h0=0) до периферійного перерізу (при h0=1,0). Значення коефіцієнта PSi може монотонно збільшуватися від середнього перерізу пера лопатки (при h0=0,5) до втулкового перерізу (при h0=0). Значення коефіцієнта PSi може монотонно зменшуватися від середнього перерізу пера лопатки (при h0=0,5) до втулкового перерізу (при h0=0). Довжина хорди поперечного перерізу пера лопатки направляючого апарата може монотонно зменшуватися по висоті пера від втулкового перерізу до середнього. Довжина хорди поперечного перерізу пера лопатки направляючого апарата, може монотонно зменшуватися по висоті пера від периферійного перерізу до середнього. Довжина хорди поперечного перерізу пера лопатки направляючого апарата, може монотонно зменшуватися по висоті від втулкового перерізу до середнього і монотонно зменшуватися по висоті пера від периферійного перерізу до середнього. Довжина хорди поперечного перерізу пера лопатки направляючого апарата, може бути незмінною по висоті пера лопатки. Профіль поперечного перерізу уздовж середньої лінії може бути виконаний стоншеним в області вихідної кромки. Профіль поперечного перерізу пера лопатки може бути виконаний симетричним відносно середньої лінії. Профіль поперечного перерізу пера лопатки може бути виконаний несиметричним відносно середньої лінії. Технічним результатом, що забезпечується приведеною сукупністю ознак, є збільшення коефіцієнта відновлення повного тиску в направляючому апараті осьового компресора шляхом забезпечення безвідривного обтікання уздовж торцевих поверхонь, що приводить до підвищення ККД компресора і збільшення газодинамічної стійкості (запасу по зриву потоку). На фіг. 1 - показана профільована лопатка направляючого апарату осьового компресора з боку бічної аеродинамічної поверхні розрідження; на фіг. 2 - представлений вигляд пера лопатки направляючого апарата у складі ступеня осьового компресора на меридіональній поверхні; на фіг. 3 - показаний поперечний переріз решітки профілів лопаток направляючого апарату в ортогональній системі координат (х0, у0); на фіг. 4 - показаний вигляд лопатки направляючого апарата осьового компресора по ходу газу в ортогональній системі координат (у, z); на фіг. 5а - показаний графік розподілу відносної окружної координати точок осі тороїдальної поверхні вхідної кромки 14 по висоті лопатки направляючого апарата в плоскості, перпендикулярній меридіональній плоскості, при значеннях констант T1=1, Т2=0; на фіг. 5б - показаний графік розподілу відносної окружної координати точок осі тороїдальної поверхні вхідної кромки 14 по висоті лопатки направляючого апарата в плоскості, перпендикулярній меридіональній плоскості, при значеннях констант Т 1=0, Т2=1. Перо заявленої профільованої лопатки 1 направляючого апарата осьового компресора, утворене периферійною торцевою поверхнею 2 і втулковою торцевою поверхнею 3, сторонами тиску 4 і розрідження 5, сполученими зі зв'язаними між собою тороїдальними поверхнями 3 UA 106009 U 5 вхідної кромки 6 і вихідної кромки 7, і містить поперечні перерізи 8, розташовані уздовж лінії центрів тяжіння 9 профілів лопатки 1, а середня лінія 12 профілю 10 кожного поперечного перерізу 8 пера лопатки 1 уздовж лінії потоку газу 11 розташована по одну сторону хорди 13, при цьому тороїдальні поверхні вхідної кромки зв'язані між собою уздовж криволінійної осі 14, зігнутої в плоскості, перпендикулярній меридіональній плоскості лопатки z0x, а форма цієї осі має подвійний або потрійний вигин - залежно від наявності радіальної нерівномірності набігаючого потоку газу на вході у вінець лопатки, і при обертанні ротора компресора за годинниковою стрілкою 15 (вигляд по ходу газу 16) форма цієї осі визначається наступним співвідношенням: 0 18,12 h0 6 61,09 h0 5 76,78 h0 4 42,69 h0 3 8,965 h0 2 10 0,126 h0 0,74 T1 10,65 h0 6 34,35 h0 5 33,05 h0 4 2,22 h0 3 11,2 h0 2 4,07 h0 0,54 T2 T3 , де T1 , T2 - константи, що приймаються рівними T1 1 , T2 0 для направляючих апаратів перших ступенів багатоступінчастого осьового компресора, і що приймаються рівними T1 0 , 15 20 25 30 T2 1 для направляючих апаратів середніх і останніх ступенів багатоступінчастого осьового компресора, T3 - константа, що вибирається в межах 0,1÷1,5; 0i - відносна окружна координата точки осі тороїдальних поверхонь вхідної кромки 14, визначувана співвідношенням: 0i i в ихi , де i - номер поперечного перерізу по висоті пера лопатки; i - значення окружної координати кривої 14, відлічуване від вертикальної осі 17, перпендикулярної до осі двигуна 18; в ихi - значення окружної координати кривої 14 (відлічуване від вертикальної осі 17) у вихідному положенні, при якому точки центрів тяжіння профільних перерізів лопатки лежать на одній прямій, перпендикулярній до осі двигуна 18; h0 - відносна висота лопатки, визначувана співвідношенням: h0 h h1 h2 h1 , де h - поточна координата поперечного перерізу профілю лопатки по висоті; h1 - координата втулкової торцевої поверхні лопатки по висоті; h2 - координата периферійної торцевої поверхні лопатки по висоті, при цьому форма середньої лінії 12 профілю 10 кожного поперечного перерізу 8 визначається наступним співвідношенням в ортогональній системі координат x 0 , y 0 : y 0i ai x 0i bi x 0i2 c i x 0i3 di x 0i 4 fi x 0i5 , 35 де x 0i - вісь абсцис, яка проходить паралельно хорді профілю, y 0i - вісь ординат, перпендикулярна до хорди профілю, плоскість x0 0 y0 паралельна осі двигуна, а коефіцієнти ai , bi , ci , di , fi визначаються системою рівнянь: tg1i ai 2 3 4 tg1i i ai 2 bi Bi 3 c i Bi 4 di Bi 5 fi Bi 2 3 4 Xf i X X X 3 c i f i 4 di f i 5 fi f i 0 ai 2 bi B B B Bi i i i 2 3 4 5 0 ai Bi bi Bi c i Bi di Bi fi Bi 2 3 4 5 ai Bi L1i bi Bi L1i c i Bi L1i di Bi L1i fi Bi L1i K1i ai Bi L 2i bi Bi L 2i 2 c i Bi L 2i 3 di Bi L 2i 4 fi Bi L 2i 5 K 2i PSi i у сті в их 1гі у сті в их 1гі 1i , де B i - довжина хорди профілю; X f i - відносна абсциса максимального прогину середньої лінії профілю; 4 UA 106009 U 5 10 1i і 2i - кути нахилу середньої лінії профілю в точках перетину її з віссю абсцис; i - кут вигину профілю (кут між дотичними до середньої лінії, проведеними в точках її перетину з контуром профілю); PSi - коефіцієнт, що визначає форму середньої лінії профілю, монотонно змінюється по висоті лопатки в діапазоні PSi 0 PSi max , де PSi max (значення PSi при 2i 0 ); у стів их - кут установки профілю в решітці при PSi 0 ; 1гі - геометричний кут входу профілю в решітці; L1i - константа, що вибирається в межах 0,02 0,05 ; , L 2i - константа, що вибирається в межах 0,02 10 ; а коефіцієнти K1i , K 2i визначаються по співвідношеннях: K1i K 2i 15 20 25 30 35 40 45 2 2 Bi B Bi Bi L1i i , 2 sin 2 2 tan 1i 1i 2 2 Bi B Bi Bi L 2i i . 2 sin 2 2 tan 1i 1i Середня лінія профілю 10 кожного поперечного перерізу 8 лопатками направляючого апарата осьового компресора може бути дугою кола. Середня лінія профілю 10 кожного поперечного перерізу 8 лопатками направляючого апарата осьового компресора може бути дугою гіперболи. Значення коефіцієнта PSi може бути незмінне по висоті пера лопатки. Значення коефіцієнта PSi може монотонно збільшуватися від середнього перерізу пера лопатки (при h0=0,5) до периферійного перерізу (при h0=1,0). Значення коефіцієнта PSi може монотонно зменшуватися від середнього перерізу пера лопатки (при h0=0,5) до периферійного перерізу (при h0=1,0). Значення коефіцієнта PSi може монотонно збільшуватися від втулкового перерізу пера лопатки (при h0=0) до периферійного перерізу (при h0=1,0). Значення коефіцієнта PSi може монотонно зменшуватися від втулкового перерізу пера лопатки (при h0=0) до периферійного перерізу (при h0=1,0). Значення коефіцієнта PSi може монотонно збільшуватися від середнього перерізу пера лопатки (при h0=0,5) до втулкового перерізу (при h0=0). Значення коефіцієнта PSi може монотонно зменшуватися від середнього перерізу пера лопатки (при h0=0,5) до втулкового перерізу (при h0=0). Довжина хорди 13 поперечного перерізу пера лопатки направляючого апарата може монотонно зменшуватися по висоті пера від втулкового перерізу до середнього. Довжина хорди 13 поперечного перерізу пера лопатки направляючого апарата, може монотонно зменшуватися по висоті пера від периферійного перерізу до середнього. Довжина хорди 13 поперечного перерізу пера лопатки направляючого апарата, може монотонно зменшуватися по висоті від втулкового перерізу до середнього і монотонно зменшуватися по висоті пера від периферійного перерізу до середнього. Довжина хорди 13 поперечного перерізу пера лопатки направляючого апарата, може бути незмінною по висоті пера лопатки. Профіль 10 поперечного перерізу 8 уздовж середньої лінії 12 може бути виконаний стоншеним в області вихідної кромки. Профіль 10 поперечного перерізу 8 пера лопатки 1 може бути виконаний симетричним відносно середньої лінії 12. Профіль 10 поперечного перерізу 8 пера лопатки 1 може бути виконаний несиметричним відносно середньої лінії 12. Ступінь компресора визначається як сукупність рядів лопаток ротора і статора. В процесі роботи ротор компресора обертається, як правило, за годинниковою стрілкою, як показано на фіг. 2, при цьому потік газу, що входить із швидкістю С 2 в міжлопаткові канали направляючого апарата, відхиляється до осьового напряму, його закручування зменшується і на виході з 5 UA 106009 U 5 10 міжлопаткових каналів направляючого апарата швидкість потоку стає рівною С 3, як показано на фіг. 3. Вигин лінії центрів тяжіння 9 профілів лопатки 1 (подвійний або потрійний - залежно від наявності радіальної нерівномірності набігаючого потоку газу на вході у вінець лопатки, як показано на фіг. 5), виконаний відповідно до даної корисної моделі, приводить до утворення тупого кута в місці перетину сторони розрідження 5 лопаток з торцевими поверхнями 2 і 3, і, як наслідок, до зменшення розмірів відривних зон на втулці і периферії. Застосування аеродинамічно оптимальної форми середньої лінії 12 профілю 10 кожного поперечного перерізу 8 лопаток 1 приводить до зменшення градієнтності потоку газу на виході з міжлопаткових каналів направляючого апарату. Поєднання вказаних ефектів сприяє зниженню втрат повного тиску в направляючому апараті і приводить до підвищення ККД багатоступінчастого осьового компресора на робочому режимі роботи і збільшення запасу газодинамічної стійкості. Підвищення термодинамічних параметрів робочого процесу сучасних ГТД до значень * * к 35 ... 45 , ТГ 1600 ... 1800 К з прийнятними ККД компресорів вимагає підвищення ККД їх 15 * рівнів до значень ст 0,92 ... 0,9 , з одночасним підвищенням коефіцієнтів напору, що досягається шляхом обчислення тривимірного характеру обтікання вінців лопаток при оптимізації їх профілювання. 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 1. Лопатка направляючого апарата осьового компресора, перо якої утворене периферійною і втулковою торцевими поверхнями, сторонами тиску і розрідження, сполученими зі зв'язаними між собою тороїдальними поверхнями вхідної і вихідної кромок, і містить поперечні перерізи, розташовані уздовж лінії центрів тяжіння профілів лопатки, середня лінія профілю кожного поперечного перерізу пера лопатки уздовж лінії потоку газу розташована по одну сторону хорди, яка відрізняється тим, що тороїдальні поверхні вхідної кромки пера лопатки зв'язані між собою уздовж криволінійної осі, зігнутої в плоскості, перпендикулярній меридіональній плоскості лопатки, а форма цієї осі має подвійний або потрійний вигин - залежно від наявності радіальної нерівномірності набігаючого потоку газу на вході у вінець лопатки, і при обертанні ротора компресора за годинниковою стрілкою (вигляд по ходу газу) форма цієї осі визначається наступним співвідношенням: 0 18,12 h0 6 61,09 h0 5 76,78 h0 4 42,69 h0 3 8,965 h0 2 0,126 h0 0,74 T1 10,65 h0 6 34,35 h0 5 33,05 h0 4 2,22 h0 3 11,2 h0 2 4,07 h0 0,54 T2 T3 , 35 де T1 , T2 - константи, що приймаються рівними T1 1, T2 0 для направляючих апаратів перших ступенів багатоступінчастого осьового компресора, і що приймаються рівними T1 0 , 40 T2 1 для направляючих апаратів середніх і останніх ступенів багатоступінчастого осьового компресора, T3 - константа, що вибирається в межах 0,1÷1,5; 0i - відносна окружна координата точки осі тороїдальних поверхонь вхідної кромки, визначувана співвідношенням: 0i i в ихi , де i - номер поперечного перерізу по висоті пера лопатки; i - значення окружної координати кривої - осі тороїдальних поверхонь вхідної кромки, відлічуване від вертикальної осі, перпендикулярної до осі двигуна; в ихi - значення окружної координати кривої - осі тороїдальних поверхонь вхідної кромки, 45 50 відлічуване від вертикальної осі у вихідному положенні, при якому точки центрів тяжіння профільних перерізів лопатки лежать на одній прямій, перпендикулярній до осі двигуна; h 0 - відносна висота лопатки, визначувана співвідношенням: h0 h h1 h2 h1 , де h - поточна координата поперечного перерізу профілю лопатки по висоті; h1 - координата втулкової торцевої поверхні лопатки по висоті; h 2 - координата периферійної торцевої поверхні лопатки по висоті, 6 UA 106009 U при цьому форма середньої лінії профілю кожного поперечного перерізу визначається наступним співвідношенням в ортогональній системі координат x 0 , y 0 : y 0i a i x 0i b i x 0i 2 c i x 0i 3 di x 0i 4 fi x 0i 5 , де x 0i - вісь абсцис, яка проходить паралельно хорді профілю, 5 y 0i - вісь ординат, перпендикулярна до хорди профілю, плоскість x0 0 y0 паралельна осі двигуна, а коефіцієнти ai , bi , ci , di , fi визначаються системою рівнянь: tg1i ai 2 3 4 tg1i i ai 2 bi Bi 3 c i Bi 4 di Bi 5 fi Bi 2 3 4 X X X X 0 ai 2 bi f i 3 c i f i 4 di f i 5 fi f i B B B B i i i i 2 3 4 5 0 ai Bi bi Bi c i Bi di Bi fi Bi 2 3 4 5 ai Bi L1i bi Bi L1i c i Bi L1i di Bi L1i fi Bi L1i K1i 2 3 4 ai Bi L 2i bi Bi L 2i c i Bi L 2i di Bi L 2i fi Bi L 2i 5 K 2i PSi i у сті в их 1гі у сті в их 1гі 1i , де B i - довжина хорди профілю; 10 X f i - відносна абсциса максимального прогину середньої лінії профілю; 15 1i і 2i - кути нахилу середньої лінії профілю в точках перетину її з віссю абсцис; i - кут вигину профілю (кут між дотичними до середньої лінії, проведеними в точках її перетину з контуром профілю); PSi - коефіцієнт, що визначає форму середньої лінії профілю, монотонно змінюється по висоті лопатки в діапазоні PSi 0 PSi max , де PSi max - значення PSi при 2i 0 ); 20 1гі - геометричний кут входу профілю в решітці; L1i - константа, що вибирається в межах 0,02 0,05 ; L 2i - константа, що вибирається в межах 0,02 10 ; , а коефіцієнти K1i , K 2i визначаються по співвідношеннях: у стів их - кут установки профілю в решітці при PSi 0 ; K1i 25 30 2 2 Bi Bi Bi 2 sin Bi L1i 2 2 tan , 1i 1i 2 2 Bi B Bi Bi L 2i i K 2i . 2 sin 2 tan 2 1i 1i 2. Лопатка за п. 1, яка відрізняється тим, що середня лінія профілю кожного поперечного перерізу є дугою кола. 3. Лопатка за п. 1, яка відрізняється тим, що середня лінія профілю кожного поперечного перерізу є дугою гіперболи. 4. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта PSi незмінне по висоті пера лопатки. 5. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта PSi монотонно збільшується від середнього перерізу (при h0 0,5 ) до периферійного перерізу (при h0 10 ). , 6. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта PSi монотонно зменшується від середнього перерізу (при h0 0,5 ) до периферійного перерізу (при h0 10 ). , 7. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта PSi монотонно збільшується від втулкового перерізу (при h0 0 ) до периферійного перерізу (при h0 10 ). , 7 UA 106009 U 8. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта PSi монотонно зменшується від втулкового перерізу (при h0 0 ) до периферійного перерізу (при h0 10 ). , 9. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта PSi монотонно 5 10 15 20 25 збільшується від середнього перерізу (при h0 0,5 ) до втулкового перерізу (при h0 0 ). 10. Лопатка за п. 1, яка відрізняється тим, що значення коефіцієнта PSi монотонно зменшується від середнього перерізу (при h0 0,5 ) до втулкового перерізу (при h0 0 ). 11. Лопатка за будь-яким із пп. 1-10, яка відрізняється тим, що довжина хорди поперечного перерізу пера лопатки, що сполучає поверхні вхідної і вихідної кромок, монотонно зменшується по висоті пера від втулкового перерізу до середнього. 12. Лопатка за будь-яким із пп. 1-10, яка відрізняється тим, що довжина хорди поперечного перерізу пера лопатки, що сполучає поверхні вхідної і вихідної кромок, монотонно зменшується по висоті пера від периферійного перерізу до середнього. 13. Лопатка за будь-яким із пп. 1-10, яка відрізняється тим, що довжина хорди поперечного перерізу пера лопатки, що сполучає поверхні вхідної і вихідної кромок, монотонно зменшується по висоті пера від втулкового перерізу до середнього і монотонно зменшується по висоті пера від периферійного перерізу до середнього. 14. Лопатка за будь-яким із пп. 1-10, яка відрізняється тим, що довжина хорди поперечного перерізу пера лопатки, що сполучає поверхні вхідної і вихідної кромок, незмінна по висоті пера лопатки. 15. Лопатка за п. 1, яка відрізняється тим, що профіль поперечного перерізу уздовж середньої лінії стоншений в області вихідної кромки. 16. Лопатка за п. 1, яка відрізняється тим, що профіль поперечного перерізу симетричний відносно середньої лінії. 17. Лопатка за п. 1, яка відрізняється тим, що профіль поперечного перерізу несиметричний відносно середньої лінії. 8 UA 106009 U 9 UA 106009 U 10 UA 106009 U 11 UA 106009 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюBlade of a guiding apparatus of an axial compressor

Автори англійськоюHerasymenko Volodymyr Petrovych, Shelkovskyi Mykhailo Yuriiovych

Назва патенту російськоюЛопатка направляющего аппарата осевого компрессора

Автори російськоюГерасименко Владимир Петрович, Шелковский Михаил Юрьевич

МПК / Мітки

МПК: F04D 29/38

Мітки: осьового, направляючого, лопатка, компресора, апарата

Код посилання

<a href="https://ua.patents.su/14-106009-lopatka-napravlyayuchogo-aparata-osovogo-kompresora.html" target="_blank" rel="follow" title="База патентів України">Лопатка направляючого апарата осьового компресора</a>

Попередній патент: Вакуумно-лазерна ракета

Наступний патент: Пристрій червоного і ультрафіолетового випромінювання портативний

Випадковий патент: Спосіб руйнування шкаралупи горіхів