Спосіб переробки шлаків із нержавіючої сталі та сталеливарних шлаків для добування металу

Номер патенту: 106113

Опубліковано: 25.07.2014

Автори: Дардеманн Франк, Герольд Карстен, Лангель Йорг, Вулферт Холгер

Формула / Реферат

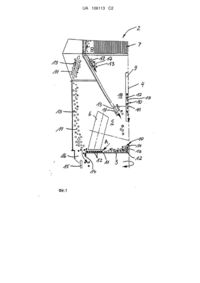

1. Спосіб переробки шлаків із нержавіючої сталі та сталеливарних шлаків для добування металу, в якому шлаки із нержавіючої сталі або сталеливарні шлаки подають для здійснення процесу сухого подрібнювання, деагломерації, просіювання та сортування і одержують металеву фракцію та принаймні одну силікатну фракцію, причому сталеливарні шлаки попередньо піддають відновлювальній обробці і подають у вигляді модифікованих сталеливарних шлаків, який відрізняється тим, що для подрібнювання і деагломерації використовують вальцьовий млин з розмельною доріжкою та молольними валками, що обертаються на помольному столі, і тим, що шлаки із нержавіючої сталі або модифіковані сталеливарні шлаки із розміром поданого зерна до приблизно 150 мм подають до вальцьового млина, і тим, що подрібнювання і деагломерацію проводять залежно від виду шлаку, вмісту металу в шлаку, ступеню налипань і бажаного рівня чистоти металевої та силікатної фракцій і розміру зерна продукції із тиском в межах, зокрема, від 150 до 4500 кН/м2 відносно площі середнього діаметра валка, спроектованої перпендикулярно на чашу вальцьового млина, зі збереженням форми металевих частинок.

2. Спосіб за п. 1, який відрізняється тим, що використовують комбінацію вальцьовий млин-сепаратор, в якій здійснюють подрібнювання і деагломерацію та, за потреби, висушування та сепарацію на металеву фракцію та силікатну фракцію.

3. Спосіб за п. 2, який відрізняється тим, що використовують вальцьовий млин з повітряним потоком із вбудованим сепаратором для подрібнювання, деагломерації, просіювання, сортування та висушування і після збагачення вільних та розщеплених металевих частинок на чаші вальцьового млина або притиральній плиті і транспортування через край чаші вальцьового млина або притиральної плити або утримувальний обід чаші вальцьового млина або притиральної плити металеву фракцію безперервно видаляють у низхідному напрямі і таким чином відокремлюють від силікатної фракції.

4. Спосіб за п. 1, який відрізняється тим, що використовують вальцьовий млин зливного типу із зовнішнім просіюванням та сортуванням для подрібнювання, деагломерації та просіювання і суміш вільних та розщеплених металевих частинок металевої фракції та частинки силікатної фракції транспортують через край притиральної плити або чаші вальцьового млина або утримувальний обід та подають із використанням конвеєрного пристрою до сепаратора або комбінації сепараторів та сепарують на металеву фракцію та силікатну фракцію.

5. Спосіб за п. 3, який відрізняється тим, що силікатну фракцію і тонкі металеві частинки, а також налиплий матеріал транспортують пневматичним чином до сепаратора, і достатньо відновлені частинки випускають як тонкий матеріал, тоді як грубіші частинки силікатної фракції і тонкі металеві частинки, а також налипання сепаратором відхиляють і подають назад до притиральної плити для подальшого подрібнювання і деагломерації.

6. Спосіб за п. 4, який відрізняється тим, що подрібнюваний матеріал, що містить суміш вільних та налиплих металевих частинок і частинок силікатної фракції, випущених із млина зливного типу, подають до сепаратора, і силікатну фракцію подають по суті без металу у газовому потоці до динамічного сепаратора для відокремлення тонкої силікатної фракції від грубого зерна, тоді як металеву фракцію видаляють і можливо подають до сортувальної/просіювальної установки або до сортувальних/просіювальних установок для відокремлення грубих металевих частинок від більш тонких металевих частинок.

7. Спосіб за п. 5 або 6, який відрізняється тим, що розмір зерна силікатної фракції поступово регулюють і він перебуває в межах звичайно менше ніж 5 мм із тонкістю від 3500 до 15000 за Блейном.

8. Спосіб за одним із попередніх пунктів, який відрізняється тим, що використовують сформовані конічним чином молольні валки, які розташовані у своїх корпусах паралельно до плоскої розмельної доріжки з утворенням розмельної щілини та обертаються на помольному столі.

9. Спосіб за одним із попередніх пунктів, який відрізняється тим, що використовують притиральну плиту з утримувальним ободом із наперед визначеною висотою та поперечним перерізом.

10. Спосіб за п. 9, який відрізняється тим, що використовують притиральну плиту або чашу вальцьового млина з утримувальним ободом, висота якого становить у межах від 0 до 160 мм.

11. Спосіб за одним із попередніх пунктів, який відрізняється тим, що під час роботи млина в процесі помелу на розмельній доріжці утворюється помольний стіл із нашаруванням, порівнюваним з нашаруванням за щільністю, в якому нижній шар утворений по суті неподрібненими металевими частинками, що збагачуються на розмельній доріжці, а верхній шар утворений більш легкими силікатними частинками.

12. Спосіб за одним із попередніх пунктів, який відрізняється тим, що металеву фракцію, видалену через утримувальний обід та випущену принаймні в одному вивантаженні браку або за допомогою розвантажувального пристрою з вальцьового млина з повітряним потоком із вбудованим сепаратором, або металеву фракцію, випущену із сепаратора, встановленого внизу зливного вальцьового млина, піддають сортуванню /просіюванню та відокремлюють у вигляді сепарованого продукту або проміжного продукту.

13. Спосіб за одним із попередніх пунктів, який відрізняється тим, що у вальцьовому млині з повітряним потоком технологічні стадії подрібнювання, деагломерації, просіювання або сепарування, сортування і транспортування, також можливо висушування, зводять разом або у зливному вальцьовому млині проводять технологічні стадії подрібнювання і деагломерації, а процеси просіювання або сепарування, сортування та можливо висушування проводять зовні і у такий спосіб одержують високоякісну продукцію із визначеним розміром зерна і чистотою із по суті вільною від силікату металевою фракцією та практично вільною від металу силікатною фракцією.

14. Спосіб за одним із попередніх пунктів, який відрізняється тим, що вальцьовий млин з повітряним потоком використовують залежно від розміру млина з двома, трьома, чотирма, п'ятьма, шістьома або більше молольними валками та вбудованим сепаратором, наприклад динамічним роторним сепаратором з лопатями, або зливний млин використовують залежно від розміру млина з двома, трьома, чотирма, п'ятьма, шістьома або більше молольними валками та зовнішнім сепарувальним або сортувальним/просіювальним пристроєм.

15. Спосіб за одним із попередніх пунктів, який відрізняється тим, що вміст металу в шлаках із нержавіючої сталі або модифікованих сталеливарних шлаках переважно становить від 2 до 30 ваг. %.

16. Спосіб за одним із попередніх пунктів, який відрізняється тим, що ступінь розщеплення металевих частинок регулюють за допомогою часу перебування розмелюваного матеріалу на чаші вальцьового млина та рівня механічної напруги і його контролюють шляхом регулювання робочого тиску, кількості поданого матеріалу, швидкості обертання чаші вальцьового млина та висоти утримувального ободу.

17. Спосіб за одним із попередніх пунктів, який відрізняється тим, що при використанні регулювання об'ємної витрати та налаштування сепаратора встановлюють випускання металевих частинок та відокремлення силікатної фракції.

18. Спосіб за одним із попередніх пунктів, який відрізняється тим, що температуру потоку гарячого газу, що подають на вальцьовий млин з повітряним потоком або сепаратор, встановлений внизу зливного вальцьового млина, регулюють залежно від вологості поданих шлаків із нержавіючої сталі або модифікованих сталеливарних шлаків та/або від бажаної вологості силікатної фракції.

19. Спосіб за одним із попередніх пунктів, який відрізняється тим, що частини або всю кількість грубих частинок матеріалу, відхилених сепаратором, видаляють через додатковий випускний елемент та подають на додаткову стадію збагачення.

20. Спосіб за одним із попередніх пунктів, який відрізняється тим, що залежно від бажаних якостей продукції встановлюють частину різальних зусиль, які можуть чинити розмелювальні інструменти на розмелюваний матеріал, і здійснюють розмелювання тиском за допомогою різальної частини або розмелювання тиском без різання.

Текст

Реферат: Винахід стосується способу переробки шлаків із нержавіючої сталі та змінених сталеливарних шлаків для добування металу. Для створення способу сухої переробки, який гарантує енергоефективне подрібнювання і деагломерацію з низьким зносом шлаків із нержавіючої сталі та змінених сталеливарних шлаків, а також селективне відокремлення металевої фракції та силікатної фракції і який може бути змінним для різних складів шлаків та різних вимог щодо якості металевої фракції та щонайменше однієї силікатної фракції, використовують вальцьовий млин принаймні для подрібнювання. Шлаки подають із розміром поданого зерна приблизно до 150 мм. Перевагу віддають використанню млина з повітряним потоком, в якому разом проводять подрібнювання і деагломерацію, за потреби висушування та одночасно сепарування на по суті вільну від мінералу металеву фракцію та практично вільну від металу силікатну фракцію. При використанні вальцьового млина зливного типу відокремлення металевої фракції та силікатної фракції проводять у зовнішньому сепараторі. UA 106113 C2 (12) UA 106113 C2 UA 106113 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу переробки шлаків із нержавіючої сталі та сталеливарних шлаків (шлаків ККП, електродугових печей тощо) або змінених сталеливарних шлаків для добування металу з одночасним одержанням фракції силікату у вигляді продукту з визначеним розміром зерна та визначеними властивостями. Шлаки із нержавіючої сталі є шлаками, що виникають у вигляді побічного продукту при виробництві високолегованих сталей. Шлаки із нержавіючої сталі переважно складаються (приблизно 80-90 ваг. %) із силікатної матриці, основним компонентом якої є двокальцієвий силікат, та металевої частки, яка складається зі сталі та сплавів додаткових елементів, таких як хром, нікель, марганець, молібден, ванадій та ін., і присутня у вигляді чистого металу у формі гранул або агломератів, різних сплавів та оксидів, оточених й огороджених силікатною матрицею. Вміст металу в шлаках із нержавіючої сталі коливається залежно від металургійного процесу і доданої сировини і може становити приблизно від 5 до 10 ваг. %. Після попереднього збагачення вміст металу в таких шлаках може становити від 20 до 30 ваг. %. У сталеливарних шлаках, наприклад, шлаках ККП (киснево-конвертерного процесу) та шлаках електродугових печей, залізо присутнє значною мірою у хімічно зв'язаній формі. Для одержання вмісту металу та силікатної фракції сталеливарні шлаки перед переробкою піддають хімічно відновлювальній обробці, і вони присутні у вигляді змінених сталеливарних шлаків, в яких вміст металу присутній значною мірою у металевій формі. Вміст металу в таких шлаках звичайно коливається між 10 і 30 ваг. %. Метали лежать частково вільно, але здебільшого у вигляді налипань на силікатній матриці. Для одержання металів необхідним є розщеплення або спосіб переробки. Спосіб переробки включає процеси подрібнювання, визначення розміру або просіювання та сортування. Ефективне добування металів зі шлаків із нержавіючої сталі або змінених сталеливарних шлаків для повернення до виготовлення нержавіючої сталі або сталі є також обов'язковим через нестачу сировини та відносно високу вартість, наприклад, легованих металів із нержавіючих сталей. Крім того, має бути забезпечена можливість, наскільки це можливо, необмеженого використання силікатної фракції як будівельного матеріалу. Бажаними є такі способи переробки, за допомогою яких можна одержати практично вільну від силікату фракцію металу та по суті вільну від металу фракцію силікату. Повторне використання складників шлаків із нержавіючої сталі або змінених сталеливарних шлаків є також бажаним з огляду на потребу в іншому випадку в місці для зберігання таких шлаків, що пов'язано з витратами і може спричиняти проблеми з довкіллям. Крім того, силікатна фракція із визначеним розміром зерна продукту та визначеними властивостями є продуктом, що має ринковий попит. Відома технологія переробки загалом передбачає вологі способи стадій подрібнювання або розмелювання, визначення розміру/просіювання та сортування (US А 5 424 607). Тонке подрібнювання попередньо подрібнених шлаків відбувається загалом у стрижневому та кульовому млинах. Для визначення розміру/просіювання передбачені решета або гідроциклони, а елементи осідання, спіральні сепаратори або гвинтові сепаратори використовують для сортування щільності. Волога переробка полегшує добування металу в кількості приблизно 80 ваг. %. Недоліками відомої вологої переробки є потреба в наявності води, яка не є доступною в усіх регіонах, та відносно висока вартість переробки води та її циркуляції, зокрема для подрібнювання до розміру зерна, наприклад,

ДивитисяДодаткова інформація

Назва патенту англійськоюPreparation method for stainless steel slags and steelmaking slags for recovering metal

Автори англійськоюGerold, Carsten, Dardemann, Frank, Langel, Jorg, Wulfert, Holger

Автори російськоюГерольд Карстен, Дардеманн Франк, Лангел Йорг, Вулферт Холгер

МПК / Мітки

МПК: C22B 7/04, C21B 3/04, B02C 15/00, C04B 5/00

Мітки: сталі, металу, переробки, сталеливарних, спосіб, нержавіючої, шлаків, добування

Код посилання

<a href="https://ua.patents.su/14-106113-sposib-pererobki-shlakiv-iz-nerzhaviyucho-stali-ta-stalelivarnikh-shlakiv-dlya-dobuvannya-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки шлаків із нержавіючої сталі та сталеливарних шлаків для добування металу</a>

Попередній патент: Спосіб зневоднення етанолу

Наступний патент: Спосіб одержання спінених зливків з алюмінію та алюмінієвих сплавів

Випадковий патент: Індикаторна пломба