Спосіб одержання спінених зливків з алюмінію та алюмінієвих сплавів

Номер патенту: 106114

Опубліковано: 25.07.2014

Автори: Власов Андрій Олексійович, Картузов Єгор Валерійович, Безимянний Юрій Георгійович, Бякова Олександра Вікторівна

Формула / Реферат

Спосіб одержання спінених зливків з алюмінію та алюмінієвих сплавів, який включає плавлення алюмінію або його сплаву в формі при температурі, не нижче за температуру ліквідус, перемішування розплаву в повітряній атмосфері з додаванням речовини, що виділяє газ під час термічної дисоціації, з наступним спінюванням розплаву та його охолодженням у формі, який відрізняється тим, що зливок спіненого алюмінію з відносною густиною, не більш як 0,24, який містить в мікроструктурі стінок між закритими комірками крихкі евтектичні прошарки, піддають термічній обробці, що включає нагрів до температури, нижче за температуру солідус, і наступне різке охолодження у воді з перетворенням закритих комірок на мікроперфоровані резонатори.

Текст

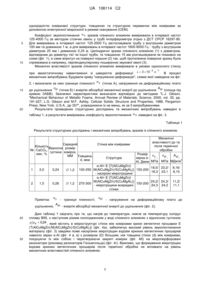

Реферат: Винахід належить до галузі металургія. Спосіб одержання спінених зливків з алюмінію та алюмінієвих сплавів включає плавлення алюмінію або його сплаву в формі до температури, не нижче за температуру ліквідус, додавання порошку речовини – носія газу в процесі перемішування розплаву в повітряній атмосфері, після чого здійснюють спінювання розплаву та його охолодженням у формі до затвердіння, при цьому зливок спіненого алюмінію з відносною густиною не більш як 0,24, який містить в мікроструктурі стінок між закритими комірками крихкі евтектичні прошарки, піддають термічній обробці, що включає нагрів до температури, нижче за температуру солідус, з наступним різким охолодженням у воді з перетворенням закритих комірок на мікроперфоровані резонатори. Технічний результат: спосіб дозволяє одержати спінений алюміній, який виявляє високу здатність до звукопоглинання, не втрачаючи при цьому своєї конструктивної міцності, покращує технологічність процесу, знижуючи його трудомісткість. UA 106114 C2 (12) UA 106114 C2 UA 106114 C2 5 10 15 20 25 Винахід належить до галузі металургії та може бути використаний в авіабудуванні, на транспорті, в промисловому та цивільному будівництві, а також в інших галузях промисловості, які потребуються застосування виробів із багатофункціональних матеріалів. До таких матеріалів належить спінений алюміній, який поєднує в собі малу питому густину, яка забезпечує його плавучість у воді, з такими службовими характеристиками, як незаймистість, екологічність, теплоізоляція і, найважливіше, поглинання механічної, звукової та електромагнітної енергії. Відомий спосіб отримання спінених сплавів на основі алюмінію, магнію, цинку (Міжнародний 6 патент WO/1991/003578, МПК , B22D 25/00,С22С1/08, G10K 11/16, 1990 p.), який включає плавлення металу, підвищення ефективної в'язкості розплаву за рахунок введення в нього 10…20об. % малорозчинних керамічних частинок (SiC, Al2O3, MgO) з розміром 1-25 мкм, пряму інжекцію газу (повітря, азот, аргон) крізь обертову крильчатку або вібруючі сопла для спінювання розплаву, видалення рідкої піни з поверхні розплаву механічним шляхом за допомогою конвеєрних стрічок та її тужавіння під час транспортування. Недоліком способу є складність керуванням процесом стабілізації рідкої піни, яка потребує чіткої оптимізації таких параметрів, як температура розплаву, а також об'ємний вміст керамічних часток, їх розмір та змочування розплавом, що є необхідним щодо стабілізації рідкої піни за рахунок зменшення гравітаційного стоку розплаву внаслідок підвищення його ефективної в'язкості. Ще одним значними недоліками способу є значна неоднорідність спіненого сплаву за відносною густиною, а також великим розміром пор, який складає 3-25 мм, що погіршує якість матеріалу, а подовжена форма комірок обумовлює небажану анізотропію механічних властивостей. До того ж, великий вміст керамічних частинок надає спіненого металу значну крихкість і ускладнює механічну обробку спінених слябів. За технічною сутністю та досяжному ефекту найбільш близьким до способу, який заявляється, є спосіб (найближчий аналог) отримання спіненого алюмінію із розплаву з f 30 35 40 45 50 55 0,2 0,8 відносною густиною s . ( f та s - відповідно густина спіненого алюмінію та густина сплаву) та комірками (порами) з розміром 2-10 мм (Akiyama S, Ueno H., Imagawa К, Kitahara A, 6 Nagata S, Morimoto K, Nishikawa T, Itoh M. US Patent 4,713,277, МПК Е04В 1/82; B32B 3/10; B32B 3/24; B32B 15/00, 1987), який включає плавлення алюмінію або його сплаву в формі шляхом нагріву до температури, не нижче за температуру ліквідує, додавання металевого кальцію як речовини згущувача для підвищення ефективної в'язкості розплаву, додавання порошку гідриду титану як речовини-носія газу (речовини, що виділяє газ при термічній дисоціації), наступне спінювання розплаву та його охолодження в формі до тужавіння. Відповідно до зазначеного способу порошок або гранули металевого кальцію у кількості 0,2-8 мас. % додають до розплаву під час його перемішування у формі, після чого не перериваючи перемішування додають 1-3 мас. % порошку гідриду титану як речовини-носія газу, а спінювання проводять після закриття форми кришкою з отвором для стравлювання надлишкового газу. Після охолодження зливка його вилучають із форми і розрізають на пластини, в яких висвердлюють наскрізні отвори діаметром 2-10 мм для поєднання комірок між собою, що є необхідним для надання спіненому алюмінію здатності до ефективного звукопоглинання. Недоліком зазначеного способу є те, що ефективне звукопоглинання досягають завдяки висвердлюванню в плитках спіненого алюмінію наскрізних міліметрових отворів, що погіршує механічні властивості, а також знижує технологічність та економічну рентабельність всього процесу вцілому внаслідок високої трудомісткості. В основу винаходу "Спосіб одержання спінених зливків з алюмінію та алюмінієвих сплавів" поставлена задача покращення технологічності процесу та зниження трудомісткості одержання спіненого алюмінію з високим рівнем звукопоглинання без погіршення механічних властивостей за рахунок того, що зливки спіненого алюмінію з відносною густиною, не більш як 0,24, які містять в мікроструктурі стінок між закритими комірками крихкі евтектичні прошарки, піддають термічній обробці, що включає нагрів до температури, нижче за температуру солідус, з наступним різким охолодженням у воді з перетворенням закритих комірок на мікроперфоровані резонатори. Суть винаходу полягає в тому, що у відомому способі, відповідно до якого проводять плавлення алюмінію або його сплаву в формі до температури, не нижче за температуру ліквідус, додають порошок речовини - носія газу (речовини, що виділяє газ при термічній дисоціації) в процесі перемішування розплаву в повітряній атмосфері, після чого здійснюють спінювання розплаву та його охолодження у формі до тужавіння, згідно з винаходом, отриманий зливок спіненого алюмінію з відносною густиною, не більш як 0,24, який містить в мікроструктурі 1 UA 106114 C2 5 10 15 20 25 30 35 40 45 50 55 стінок між закритими комірками крихкі евтектичні прошарки, піддають термічній обробці, що включає нагрів до температури, нижче за температуру солідус, з наступним різким охолодженням у воді з перетворенням закритих комірок на мікроперфоровані резонатори. Спосіб, що заявляється, реалізують наступним чином. Алюміній або алюмінієвий сплав розплавляють в формі, яку нагрівають в печі до температури, не нижче за температуру ліквідус, після чого додають 1-3 мас. % порошку речовини-носія газу в процесі перемішування розплаву лопатевою мішалкою в повітряні атмосфері, вилучають мішалку здійснюють витримку, під час якої розплав спінюється і заповнює форму. По закінченні спінювання форму виймають із печі та охолоджують на повітрі до тужавіння спіненого розплаву, після чого зливок з відносною густиною, не більш як 0,24, що містить в мікроструктурі стінок між закритими комірками крихкі евтектичні прошарки, піддають термічній обробці, що включає нагрів до температури, нижче за температуру солідус, з наступним різким охолодженням у воді з перетворенням закритих комірок на мікроперфоровані резонатори. Як речовини-носії газу використовують ті, для яких температура інтенсивного розкладання є наближеною до температури перемішування та спінювання і, зокрема, порошки гідриду титану, карбонату кальцію, природного доломіту, тощо. Проведення термічної обробки, що включає нагрів отриманого зливка спіненого алюмінію з відносною густиною, не більш як 0,24, який містить в мікроструктурі стінок між комірками крихкі евтектичні прошарки до температури, нижче за температуру солідус, з наступним різким охолодженням у воді веде до виникнення вздовж крихких прошарків наскрізних мікротріщин у вигляді своєрідних мікронних каналів між комірками, надаючи їм вигляд мікроперфорованих резонаторів (різновиду резонаторів Гельмгольца). Формування в спіненому алюмінію поєднаних між собою комірок у вигляді мікроперфорованих резонаторів надає можливість відносно вільного проходження потоку повітря, яке коливається під дією звукового тиску, і завдяки в'язкому тертю поширюється із затуханням, під час якого звукова (кінетична енергія) трансформується в тепло. Ефективність звукопоглинання в спіненому алюмінії за способом, що заявляється, додатково підвищується завдяки релаксаційним процесам, що відбуваються внаслідок неідеальної пружності скелету, побудованому стінками між комірками з наскрізними тріщинами. Так само, як і у мікроперфорованих резонаторах звукова хвиля, частота якої відповідає власній частоті резонансу матеріалу стінок між комірками, викликає їх коливання, що веде до затухання звукових коливань завдяки переходу звукової енергії спочатку в енергію вібрації стінок з наступним переходом в тепло. Таким чином, спінений алюміній з мікроперфорованими комірками стає аналогом резонаторів, в яких пластини з будь-якого матеріалу додатково перфорують (до 30 %) отворами з розмірами 0,1-10 мм, що дозволяє збільшити їх коефіцієнт звукопоглинання більш, як на 10-12 %. Збільшення відносної густини більше, ніж заявлена у способі s 0,24 знижує властивості звукопоглинання спіненого алюмінію. Це відбувається тому, що за умови збільшення відносної густини спіненого алюмінію одночасно відбувається збільшення товщини стінок між комірками до розмірів, які перевищують розміри зерен твердого розчину алюмінію з розташованими навкруги них евтектичними прошарками. В цьому разі тріщини, утворені в евтектичних прошарках під час термічної обробки, залишаються всередині стінок, не поєднуючи комірки між собою. Приклади 1 та 2. У графітовий тигель з внутрішнім діаметром 100 мм завантажили 700 г алюмінієвого сплаву марки В95 (Al-6Zn-2,3Mg-1,7Cu-0,4Mn-0,18Сr), після чого тигель розмістили в шахтній електричній печі типу СШОЛ і здійснили його нагрів до температури 690 °C, яка перевищувала на 52 °C температуру ліквідусу сплаву і відповідала температурі, при якій оксид алюмінію виявляє нейтральне змочування розплавом. По досягненні зазначеної температури в розплав опустили лопатеву мішалку, якою провели розмішування розплаву із швидкістю 800 об./хв. протягом 35 хвилин, і не перериваючи перемішування ще на протязі 35-60 сек. додали як речовини-носії газу порошок карбонату кальцію (СаСО3) з розміром частинок 5-8 мкм у кількості, наведеній в таблиці 1. Після цього вилучили мішалку із розплаву та запровадили витримку для його спінювання з максимальним зростанням у вертикальному напрямку. По закінченні спінювання тигель вилучили із печі та охолодили на повітрі до тужавіння спіненого розплаву. Після охолодження до кімнатної температури спінений зливок вилучили із тигля і нагріли в термічній печі до температури 460 °C, яка на 120 °C була нижчою ніж температура солідус сплаву і витримали при цій температурі 1 годину, після чого зливок вилучили із печі та охолодили у воді. Отримані в такий спосіб зливки розрізали на мірні заготовки, які атестували за відносною густиною f s (де f та s густина спіненого та суцільного алюмінію, відповідно), 2 UA 106114 C2 5 10 15 20 однорідністю коміркової структури, товщиною та структурою перемичок між комірками за допомогою електронної мікроскопії в режимі сканування (СЕМ). Коефіцієнт звукопоглинання o зразків спіненого алюмінію вимірювали в інтервалі частот 125-4000 Гц за методом стоячих хвиль у трубі інтерферометра згідно з ДСТ СРСР 16297-80. Для вимірювань в інтервалі частот 125-2000 Гц застосовували трубу з внутрішнім діаметром 100 мм та довжиною 1 м, а для вимірювань в інтервалі частот 1600-8000 Гц - трубу з внутрішнім діаметром 25 мм і довжиною 0,25 м. Циліндричні зразки спіненого алюмінію (1) з діаметром, відповідним до діаметру тієї чи іншої труби, та товщиною 15 мм розташовували як показано на схемі (фіг. 1), а саме впритул на поверхні поршня (2) так, щоб протилежна поверхня зразку була спрямована в напрямку, перпендикулярному поширенню звукової хвилі (3). Механічні властивості зразків спіненого алюмінію вимірювали в умовах одноосного стиску 3 1 при квазістатичному навантаженні зі швидкістю деформації 3 10 c . В процесі механічних випробувань будували криву "напруження-деформація", схема якої наведена на фіг. 2, і визначали за нею границю плинності y (точка А), напруження на деформаційному плато A до ущільнення pl (точка Б) і енергію абсорбції механічної енергії до ущільнення pl (площа під кривою 0АБВ). Зазначені характеристики визначали відповідно до методики "L.J. Gibson, "Mechanical Behaviour of Metallic Foams. Annual Review of Materials, Science, 2000, vol. 30, pp. 191-227; L.G. Gibson and M.F. Ashby, Cellular Solids: Structure and Properties, 1988, Pergamon Press, New York, U.S.A., pp 357", усереднюючи їх не менш, як за 5 випробуваннями. Результати проведених структурних досліджень та механічних випробувань наведені в таблиці 1, а результати вимірювань коефіцієнту звукопоглинання o наведені на фіг. 3. Таблиця 1 Результати структурних досліджень і механічних випробувань зразків із спіненого алюмінію Середній Кількість Відносна розмір № CaCO3, густина комірок, мас. % MM Товщина, d, мкм 1 2,0 0,24 1,2 2 1,5 0,26 1,2 Примітка: y ущільнення, 25 30 A pl Стінка між комірками Структура Механічні властивості до та після термічної обробки Розмір pl A pl y, , , зерна α3 МПа МПа МДж/м Аl, Дмкм α-Аl+ Е {T(AlCuMgZn)/ 18,5/ 23,2/ 100-250 M(AlCuMgZn)/S(CuMgAl2)} 150-200 18,3 23,1 - наскрізні мікротріщини α-Аl+ Е {T(AlCuMgZn)/ M(AlCuMgZn)/S(CuMgAl2)} 24,2/ 24,3/ 270-300 150-200 - мікротріщини всередині 24,3 24,2 стінки - границя плинності, pl 8,16/ 8,15 11,2/ 11,1 - напруження на деформаційному плато до - енергія абсорбції механічної енергії до ущільнення (фіг. 2). Дані таблиці 1 свідчать про те, що нагрів до температури, нижче за температуру солідус сплаву В95, з наступним різким охолодженням у воді спіненого алюмінію з відносною густиною s 0,24 , який містить в мікроструктурі стінок між комірками крихкі евтектичні прошарки Е (T(AlCuMgZn)/M(AlCuMgZn)/S(CuMgAl2)} (фіг. 4а), забезпечує високий рівень звукопоглинання матеріалу (фіг. 3) завдяки появі наскрізних мікротріщин вздовж крихких евтектичних прошарків навколо зерен α-Аl (фіг. 4 а, в) з розміром (D) більшим, ніж товщина стінок (d) між комірками, поєднуючи їх між собою і перетворюючи закриті комірки (фіг. 4б) на мікроперфоровані резонатори (різновид резонаторів Гельмгольца) (фіг. 4г). Важливо, що формування мікротріщин вздовж крихких евтектичних прошарків після термічної обробки не впливало на рівень механічних властивостей спіненого алюмінію. 3 UA 106114 C2 5 10 15 20 25 30 35 Застосування спіненого алюмінію, який містить в мікроструктурі стінок між комірками крихкі евтектичні прошарки Е {T(AlCuMgZn)/ M(AlCuMgZn)/S(CuMgAl2)} і має відносну густину більше, ніж заявлено у способі s 0,24 веде до погіршення його здатності до звукопоглинання, а саме, зменшення коефіцієнту звукопоглинання (фіг. 3). Це відбувається внаслідок того, що при збільшенні відносної густини до значень більше, ніж заявлено в способі супроводжується потовщенням стінок між комірок так, що в їх перерізі можуть розташуватися декілька зерен α-Аl. В цьому разі мікротріщини, які завдяки термічній обробці утворюються в евтектичних прошарках навкруги зерен α-Аl, залишаються всередині стінок, не перетинаючи їх наскрізь і, тим самим, на поєднуючи комірки між собою. Таким чином, запропонований спосіб дозволяє отримати спінений алюміній, який виявляє високу здатність до звукопоглинання, не втрачаючи при цьому своєї конструктивної міцності. Так, у порівнянні із відомим способом (найближчим аналогом), механічні властивості спіненого алюмінію із здатністю до звукопоглинання, отриманого за запропонованим способом, , A pl виявляються набагато вищими. Так y pl та спіненого алюмінію за запропонованим способом перевищують аналогічні характеристики спіненого алюмінію, який згідно із відомим способом (найближчим аналогом) має висвердлені наскрізні отвори діаметром 2-8 мм, приблизно в 8,5, 3 та 4 рази, відповідно. Крім того, запропонований спосіб покращує технологічність процесу в цілому, дозволяючи знизити трудомісткість завдяки однотипності технологічних операцій, які належать до термічної обробки матеріалів. Запропонований спосіб може бути використаний для виготовлення легких елементів інженерних конструкцій в різних областях промисловості, включаючи будівництво - для полегшення будівель з одночасним зниженням в них шуму та підвищенням ударної міцності в сейсмонебезпечний зонах; в дорожньому будівництві - для виготовлення шумозахисних огорож та облицювання тунелів; елементах критих басейнів, виставкових та концертних залів, вокзалів, аеропортів; в суднобудівництві - для виготовлення шумозахисних панелей в машинних відсіках; на транспорті - для виготовлення шумозахисних панелей і застосування їх в залізничних вагонах і вагонах метро, автобусах, трамваях; в ударозахисних елементах для транспортних засобів, тощо. ФОРМУЛА ВИНАХОДУ Спосіб одержання спінених зливків з алюмінію та алюмінієвих сплавів, який включає плавлення алюмінію або його сплаву в формі при температурі, не нижче за температуру ліквідус, перемішування розплаву в повітряній атмосфері з додаванням речовини, що виділяє газ під час термічної дисоціації, з наступним спінюванням розплаву та його охолодженням у формі, який відрізняється тим, що зливок спіненого алюмінію з відносною густиною не більш як 0,24, який містить в мікроструктурі стінок між закритими комірками крихкі евтектичні прошарки, піддають термічній обробці, що включає нагрів до температури, нижче за температуру солідус, і наступне різке охолодження у воді з перетворенням закритих комірок на мікроперфоровані резонатори. 4 UA 106114 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюBiakova Oleksandra Viktorivna, Vlasov Andrii Oleksiiovych

Автори російськоюБякова Александра Викторовна, Власов Андрей Алексеевич

МПК / Мітки

МПК: C22C 21/00, C22B 21/00, C22C 1/08, C22F 1/04, G10K 11/16

Мітки: сплавів, алюмінію, алюмінієвих, одержання, спосіб, зливків, спінених

Код посилання

<a href="https://ua.patents.su/7-106114-sposib-oderzhannya-spinenikh-zlivkiv-z-alyuminiyu-ta-alyuminiehvikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання спінених зливків з алюмінію та алюмінієвих сплавів</a>

Попередній патент: Спосіб переробки шлаків із нержавіючої сталі та сталеливарних шлаків для добування металу

Наступний патент: 15-валентна вакцинна композиція на основі кон’югату пневмококового полісахариду з білком

Випадковий патент: Збірно-монолітне безбалкове безкапітельне міжповерхове перекриття