Вугільне джерело тепла й інгалятор аромату

Номер патенту: 110008

Опубліковано: 26.10.2015

Автори: Кобаясі Томохіро, Акіяма Такесі, Ямада Манабу

Формула / Реферат

1. Вугільне джерело тепла стовпчастої форми, що містить:

циліндричну частину, забезпечену порожниною для вентиляційного сполучення в напрямку подовжньої осі вугільного джерела тепла; і

підпалювану кінцеву частину, розташовану ближче до підпалюваної сторони вугільного джерела тепла, ніж циліндрична частина;

при цьому вугільне джерело тепла містить канавку, яка сполучається з порожниною і утворена на торцевій поверхні підпалюваної кінцевої частини на підпалюваній стороні;

при цьому підпалювана кінцева частина має пустий простір, який сполучається з порожниною, утвореною в циліндричній частині, в подовжньому її напрямку;

причому канавка утворена окремо від пустого простору.

2. Вугільне джерело тепла за п. 1, в якому канавка відкрита до бічної поверхні підпалюваної кінцевої частини.

3. Вугільне джерело тепла за п. 1 або п. 2, в якому циліндрична частина має круглу циліндричну форму, а різниця між діаметром порожнини і зовнішнім діаметром вугільного джерела тепла становить 1 мм або більше.

4. Вугільне джерело тепла за будь-яким із пп. 1-3, в якому циліндрична частина і підпалювана кінцева частина відформовані як одне ціле.

5. Вугільне джерело тепла за будь-яким із пп. 1-4, в якому розмір вугільного джерела тепла становить від 10 мм до 30 мм в напрямку подовжньої осі вугільного джерела тепла, і

розмір вугільного джерела тепла становить від 4 мм до 8 мм в напрямку, перпендикулярному до напрямку подовжньої осі.

6. Вугільне джерело тепла за будь-яким із пп. 1-5, в якому розмір порожнини становить від 1 мм до 4 мм в напрямку, перпендикулярному до напряму подовжньої осі вугільного джерела тепла.

7. Інгалятор аромату, що включає вугільне джерело тепла за будь-яким із пп. 1-6.

Текст

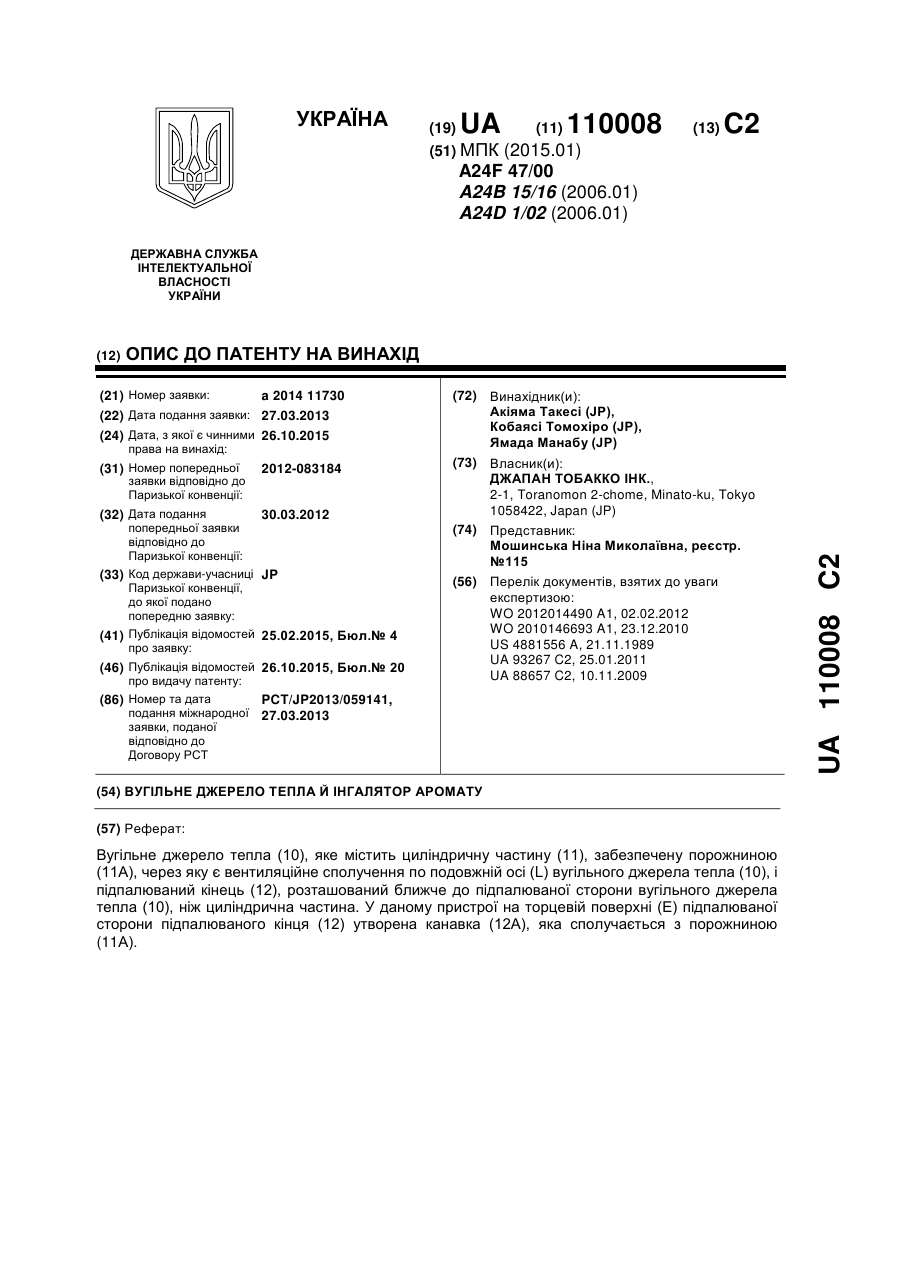

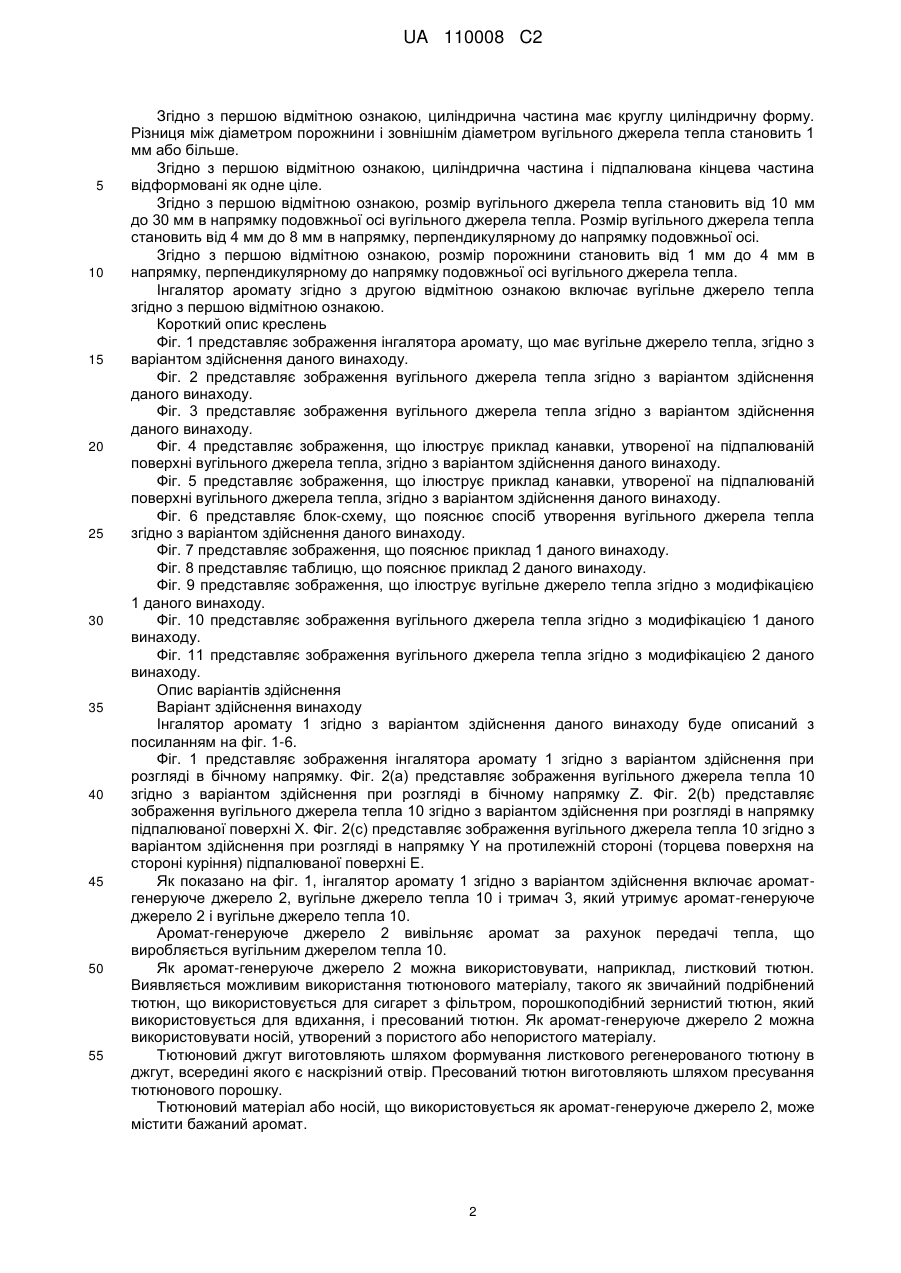

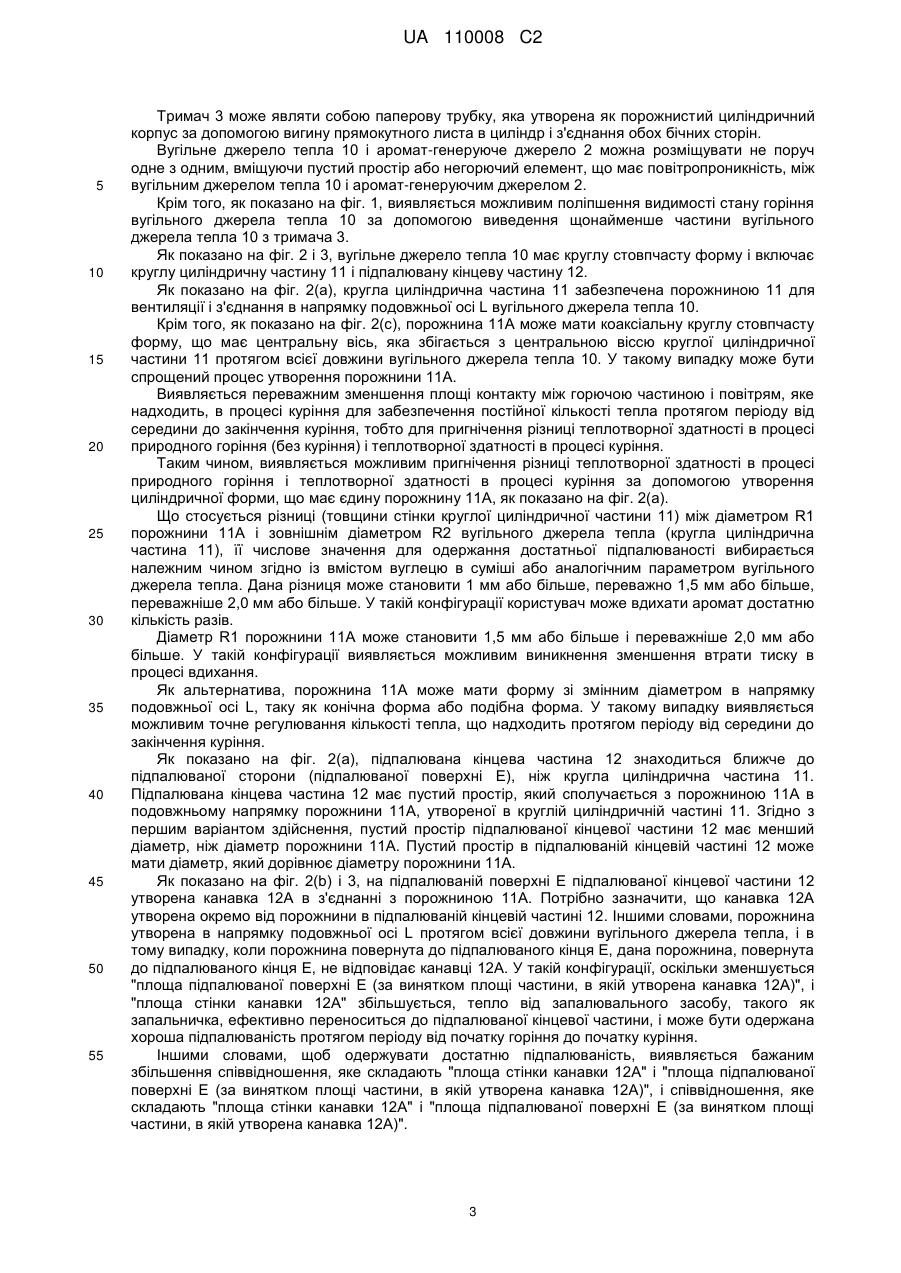

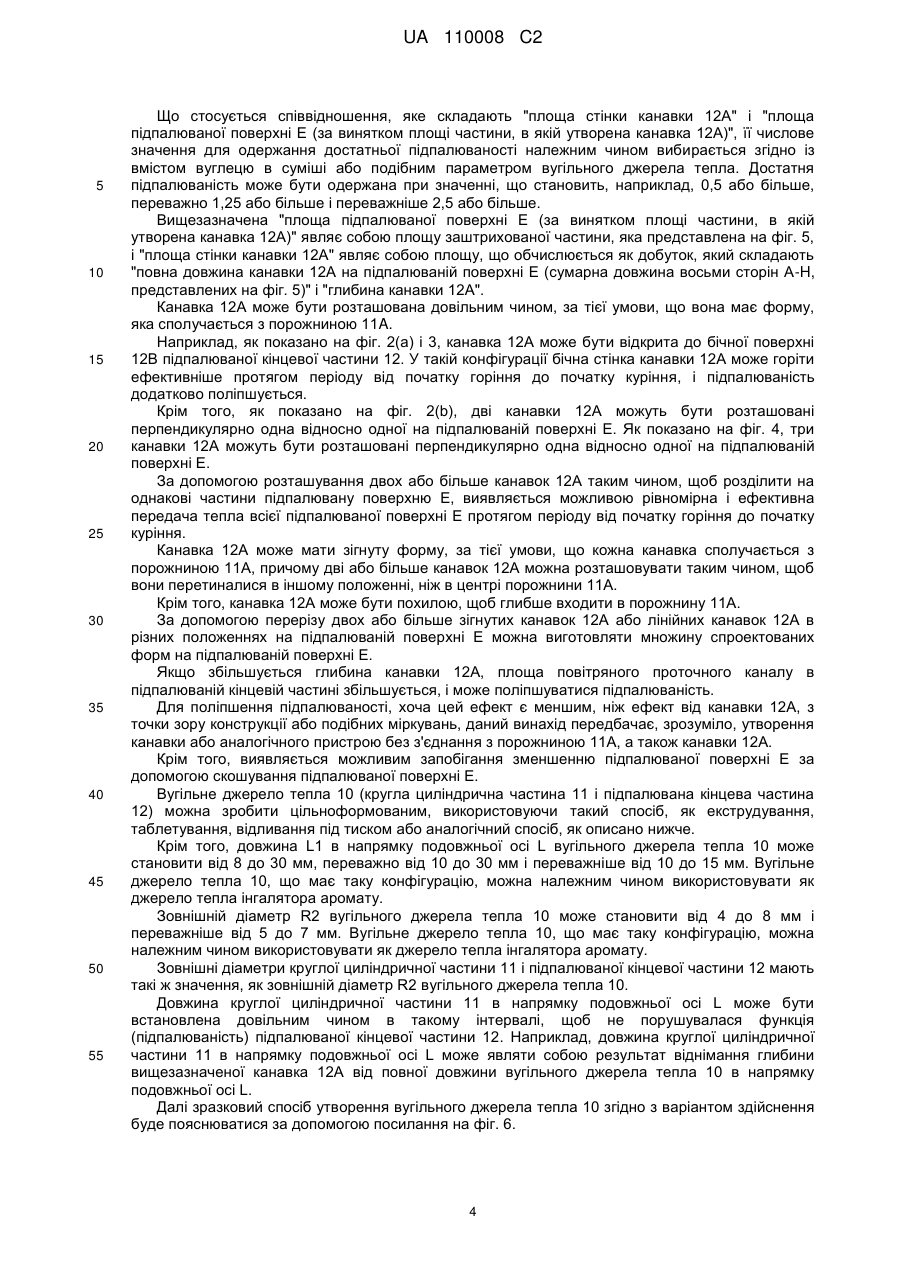

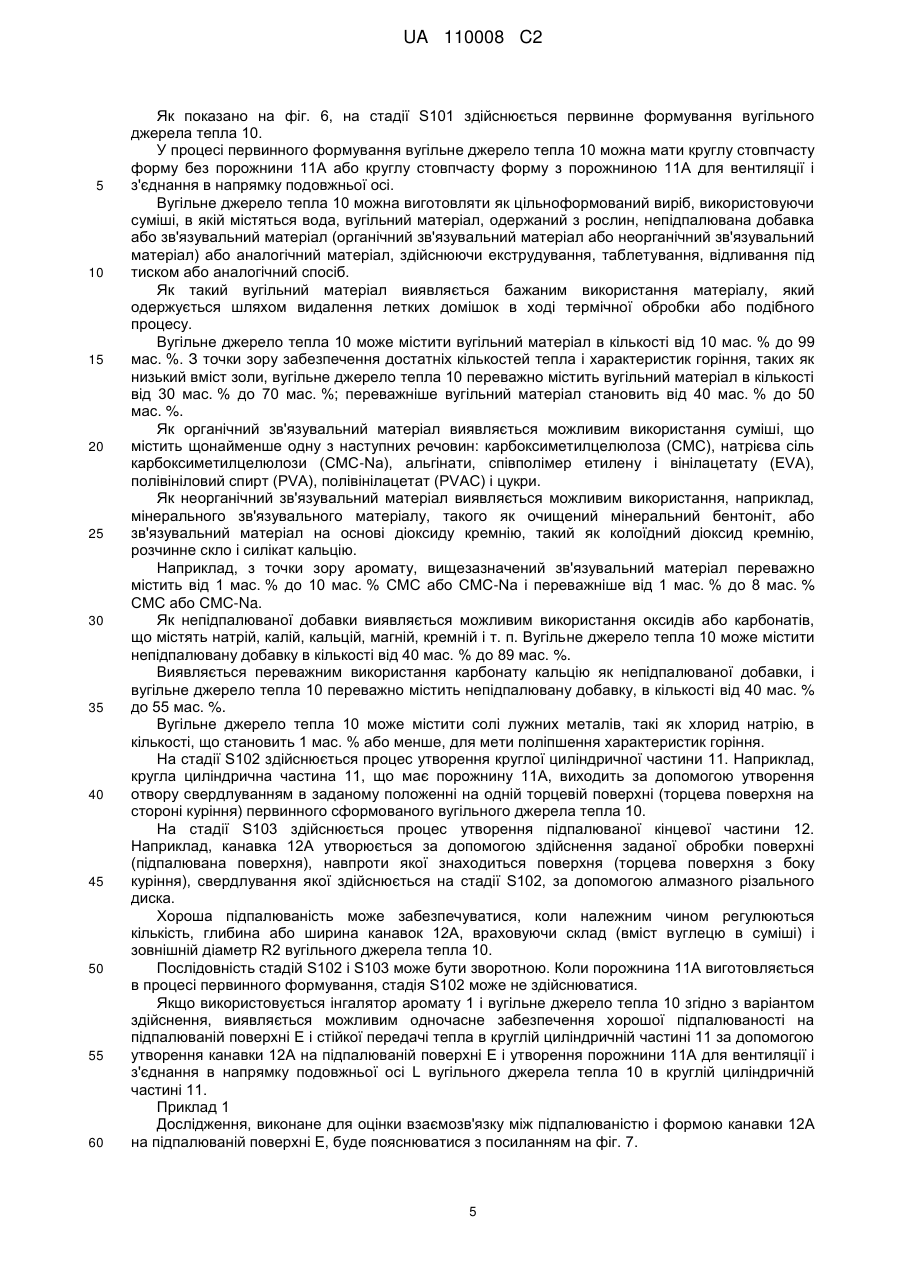

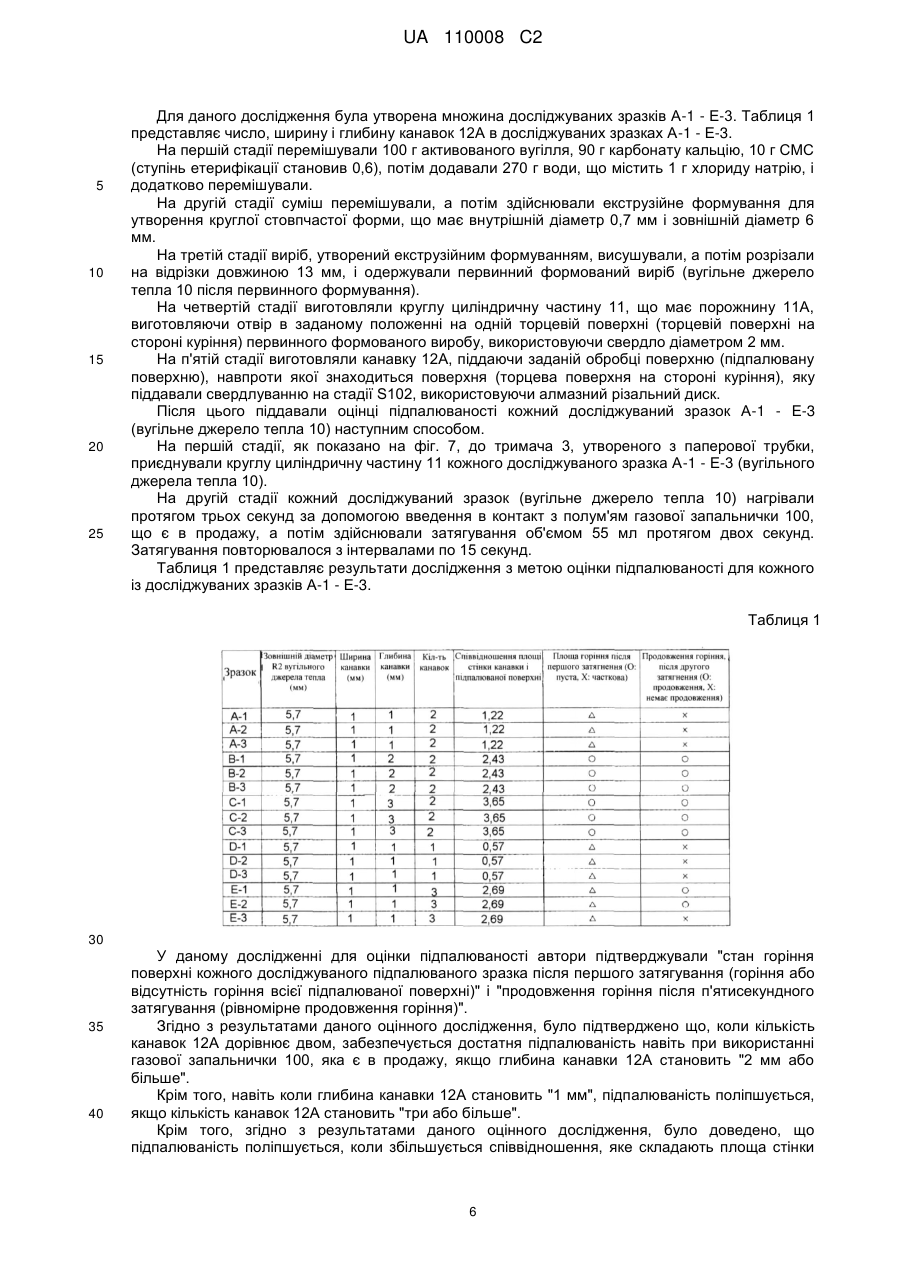

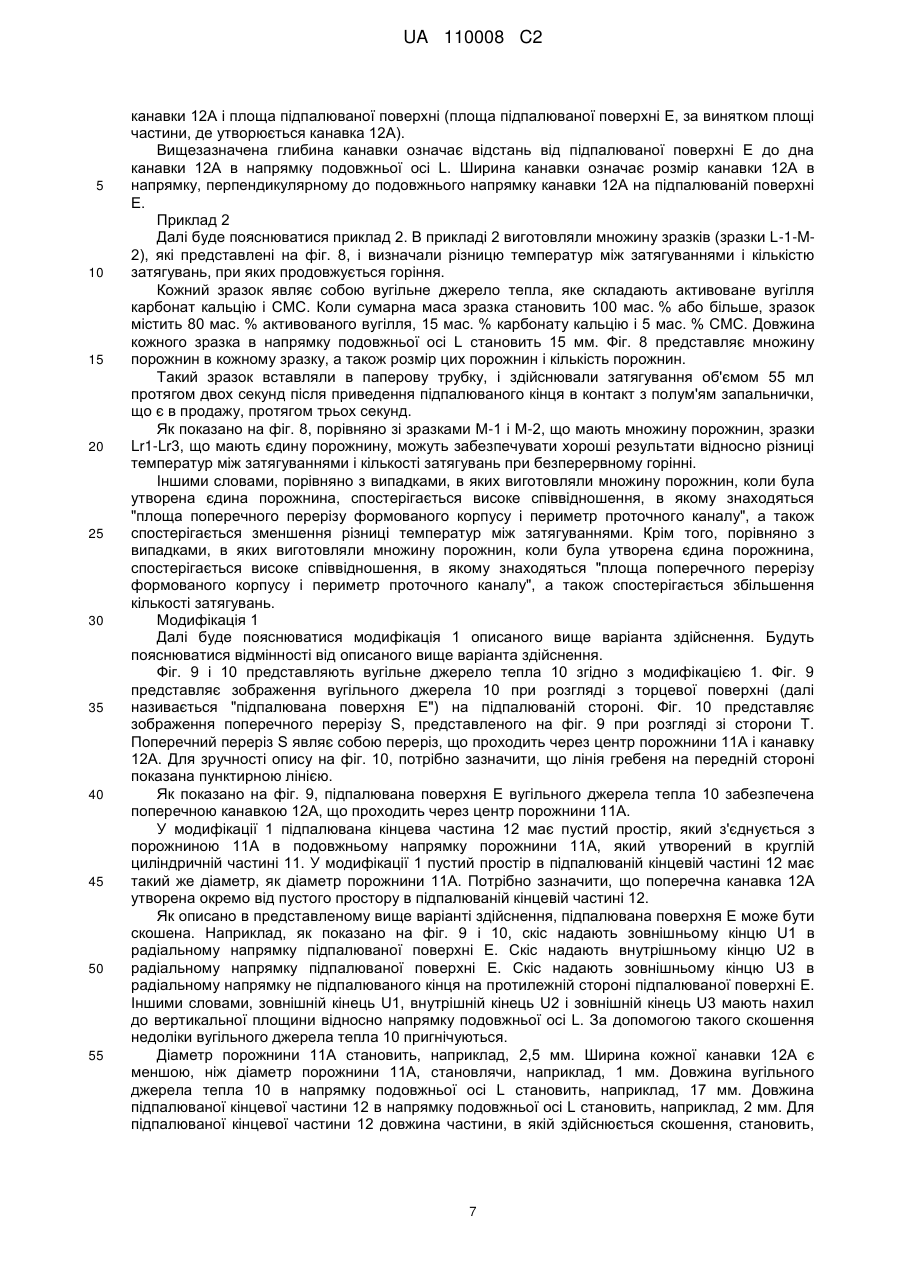

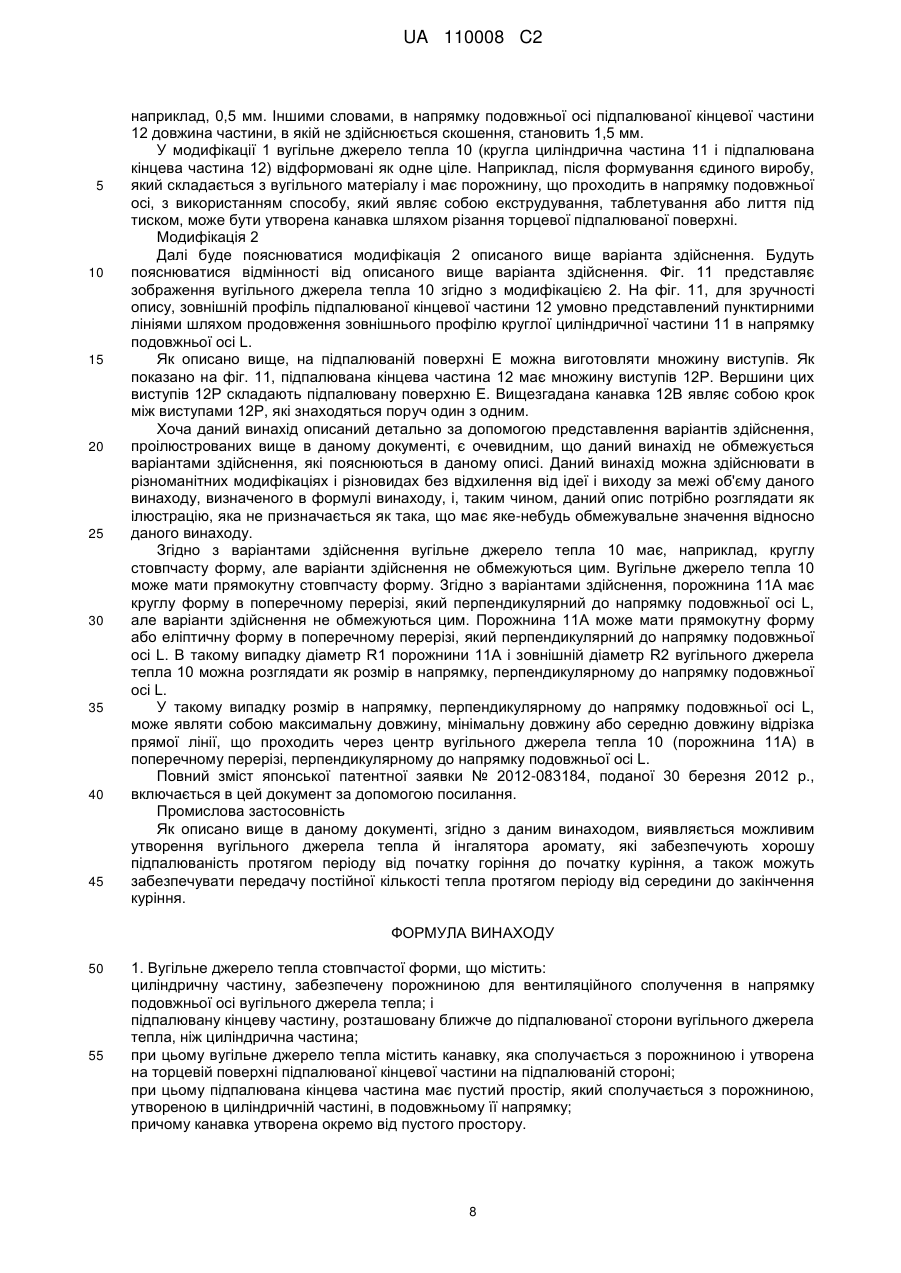

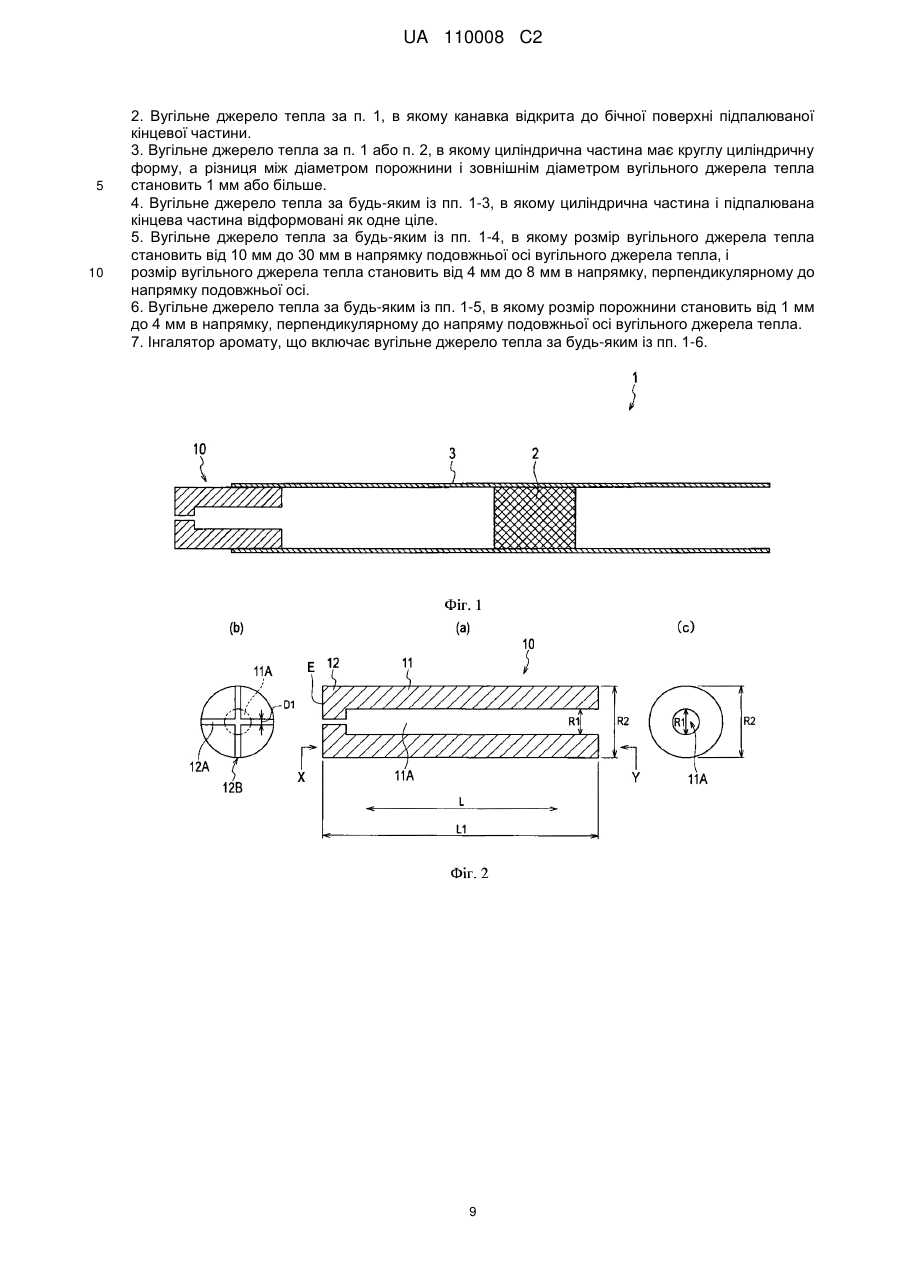

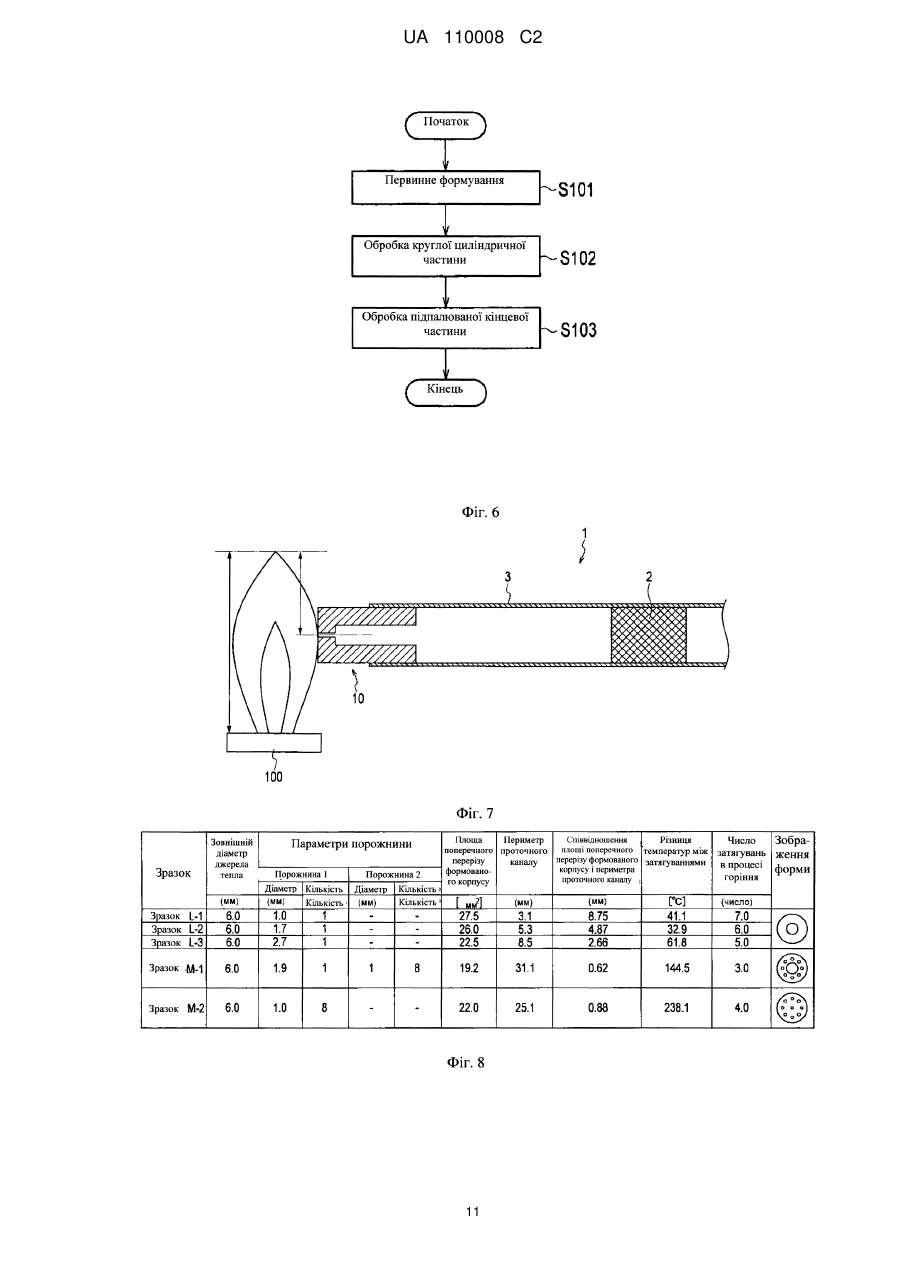

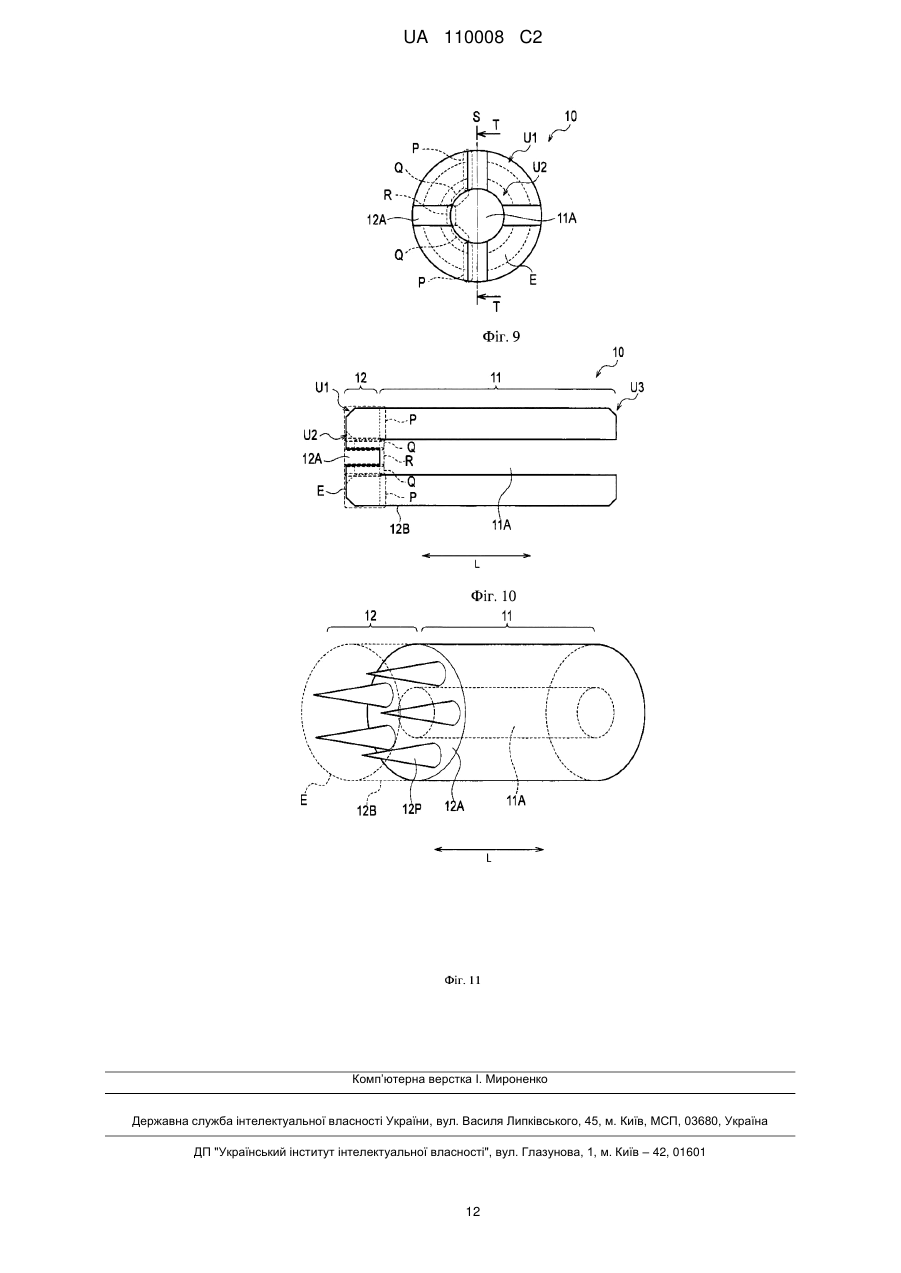

Реферат: Вугільне джерело тепла (10), яке містить циліндричну частину (11), забезпечену порожниною (11А), через яку є вентиляційне сполучення по подовжній осі (L) вугільного джерела тепла (10), і підпалюваний кінець (12), розташований ближче до підпалюваної сторони вугільного джерела тепла (10), ніж циліндрична частина. У даному пристрої на торцевій поверхні (Е) підпалюваної сторони підпалюваного кінця (12) утворена канавка (12А), яка сполучається з порожниною (11А). UA 110008 C2 (12) UA 110008 C2 UA 110008 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки Даний винахід стосується вугільного джерела тепла й інгалятора аромату. Рівень техніки Пропонувалися різні інгалятори аромату, забезпечені вугільним джерелом тепла і виконані для нагрівання аромат-генеруючого джерела за рахунок тепла, що виробляється вугільним джерелом тепла. Наприклад, патентний документ 1 описує інгалятор аромату, що має вугільне джерело тепла, забезпечене канавками на поверхні (торцева поверхня на підпалюваній стороні) упоперек підпалюваної поверхні для поліпшення підпалюваності. Патентний документ 2 описує інгалятор аромату, що має стовпчасте вугільне джерело тепла, яке забезпечене наскрізним отвором, що має діаметр від 1,5 мм до 3 мм. Вугільне джерело тепла, що використовується в інгаляторі аромату, переважно задовольняє наступні умови. Перша умова полягає в тому, щоб забезпечувати хорошу підпалюваність і достатнє нагрівання протягом періоду від початку горіння до початку затягувань (куріння). Друга умова полягає в тому, щоб забезпечувати постійну кількість тепла при зменшеній мінливості теплотворної здатності протягом періоду від середини до закінчення затягувань (куріння). Вугільне джерело тепла, описане в патентному документі 1, може поліпшувати підпалюваність протягом періоду від початку горіння до початку куріння за рахунок канавки, утвореної на підпалюваній поверхні. Однак вона просто збільшує площу контакту запалювального засобу, такого як запальничка, і підпалюваної кінцевої частини, і траєкторія повітряного потоку не пристосована для ефективної передачі тепла до підпалюваної кінцевої частини, протягом періоду від початку горіння до початку куріння. Таким чином, ефект виявляється недостатнім. Крім того, вугільне джерело тепла, описане в патентному документі 1, призначається для використання в інгаляторі аромату, пристосованому для передачі тепла, що виробляється вугільним джерелом тепла, до аромат-генеруючого джерела через обмежувальний елемент або утримуючий елемент вугільного джерела тепла. Таким чином, при використанні в інгаляторі аромату, призначеному для перенесення тепла, що виробляється вугільним джерелом тепла, до аромат-генеруючого джерела переважно за рахунок конвекційного теплоперенесення, виникає проблема того, що передача постійної кількості тепла виявляється ускладненою протягом періоду від середини до закінчення затягувань (куріння). Вугільне джерело тепла, описане в патентному документі 2, має рівну круглу стовпчасту форму протягом всієї довжини, тобто в ньому відсутня канавка або подібний пристрій на підпалюваній поверхні. Таким чином, виникає проблема того, що ефективне перенесення тепла до підпалюваної поверхні виявляється ускладненим від запалювального засобу, такого як запальничка, що є в продажу, або подібного пристрою, і хороша підпалюваність виявляється ускладненою протягом періоду від початку горіння до початку куріння. У традиційних цільноформованих вугільних джерелах тепла, які описані в патентних документах 1 і 2, виявляється дуже ускладненим одночасне забезпечення хорошої підпалюваності протягом періоду від початку горіння до початку куріння і забезпечення постійної кількості тепла протягом періоду від середини до закінчення затягувань (куріння). Список цитованої літератури Патентний документ Патентний документ 1: публікація японської патентної заявки № H5-103836 (1993 р.) Патентний документ 2: публікація японської патентної заявки № 2010-535530 Суть винаходу Згідно з першою відмітною ознакою, стовпчасте вугільне джерело тепла складають: циліндрична частина, забезпечена порожниною для вентиляції і з'єднання в напрямку подовжньої осі вугільного джерела тепла, і підпалювана кінцева частина, розташована ближче до підпалюваної сторони вугільного джерела тепла, ніж циліндрична частина. Канавка, яка сполучається з порожниною, утворена на торцевій поверхні підпалюваної кінцевої частини на підпалюваній стороні. Підпалювана кінцева частина має пустий простір, який сполучається з порожниною в подовжньому напрямку порожнини, утвореною в циліндричній частині. Канавка утворена окремо від пустого простору. Згідно з першою відмітною ознакою, канавка відкрита до бічної поверхні підпалюваної кінцевої частини. 1 UA 110008 C2 5 10 15 20 25 30 35 40 45 50 55 Згідно з першою відмітною ознакою, циліндрична частина має круглу циліндричну форму. Різниця між діаметром порожнини і зовнішнім діаметром вугільного джерела тепла становить 1 мм або більше. Згідно з першою відмітною ознакою, циліндрична частина і підпалювана кінцева частина відформовані як одне ціле. Згідно з першою відмітною ознакою, розмір вугільного джерела тепла становить від 10 мм до 30 мм в напрямку подовжньої осі вугільного джерела тепла. Розмір вугільного джерела тепла становить від 4 мм до 8 мм в напрямку, перпендикулярному до напрямку подовжньої осі. Згідно з першою відмітною ознакою, розмір порожнини становить від 1 мм до 4 мм в напрямку, перпендикулярному до напрямку подовжньої осі вугільного джерела тепла. Інгалятор аромату згідно з другою відмітною ознакою включає вугільне джерело тепла згідно з першою відмітною ознакою. Короткий опис креслень Фіг. 1 представляє зображення інгалятора аромату, що має вугільне джерело тепла, згідно з варіантом здійснення даного винаходу. Фіг. 2 представляє зображення вугільного джерела тепла згідно з варіантом здійснення даного винаходу. Фіг. 3 представляє зображення вугільного джерела тепла згідно з варіантом здійснення даного винаходу. Фіг. 4 представляє зображення, що ілюструє приклад канавки, утвореної на підпалюваній поверхні вугільного джерела тепла, згідно з варіантом здійснення даного винаходу. Фіг. 5 представляє зображення, що ілюструє приклад канавки, утвореної на підпалюваній поверхні вугільного джерела тепла, згідно з варіантом здійснення даного винаходу. Фіг. 6 представляє блок-схему, що пояснює спосіб утворення вугільного джерела тепла згідно з варіантом здійснення даного винаходу. Фіг. 7 представляє зображення, що пояснює приклад 1 даного винаходу. Фіг. 8 представляє таблицю, що пояснює приклад 2 даного винаходу. Фіг. 9 представляє зображення, що ілюструє вугільне джерело тепла згідно з модифікацією 1 даного винаходу. Фіг. 10 представляє зображення вугільного джерела тепла згідно з модифікацією 1 даного винаходу. Фіг. 11 представляє зображення вугільного джерела тепла згідно з модифікацією 2 даного винаходу. Опис варіантів здійснення Варіант здійснення винаходу Інгалятор аромату 1 згідно з варіантом здійснення даного винаходу буде описаний з посиланням на фіг. 1-6. Фіг. 1 представляє зображення інгалятора аромату 1 згідно з варіантом здійснення при розгляді в бічному напрямку. Фіг. 2(a) представляє зображення вугільного джерела тепла 10 згідно з варіантом здійснення при розгляді в бічному напрямку Z. Фіг. 2(b) представляє зображення вугільного джерела тепла 10 згідно з варіантом здійснення при розгляді в напрямку підпалюваної поверхні X. Фіг. 2(с) представляє зображення вугільного джерела тепла 10 згідно з варіантом здійснення при розгляді в напрямку Y на протилежній стороні (торцева поверхня на стороні куріння) підпалюваної поверхні Е. Як показано на фіг. 1, інгалятор аромату 1 згідно з варіантом здійснення включає ароматгенеруюче джерело 2, вугільне джерело тепла 10 і тримач 3, який утримує аромат-генеруюче джерело 2 і вугільне джерело тепла 10. Аромат-генеруюче джерело 2 вивільняє аромат за рахунок передачі тепла, що виробляється вугільним джерелом тепла 10. Як аромат-генеруюче джерело 2 можна використовувати, наприклад, листковий тютюн. Виявляється можливим використання тютюнового матеріалу, такого як звичайний подрібнений тютюн, що використовується для сигарет з фільтром, порошкоподібний зернистий тютюн, який використовується для вдихання, і пресований тютюн. Як аромат-генеруюче джерело 2 можна використовувати носій, утворений з пористого або непористого матеріалу. Тютюновий джгут виготовляють шляхом формування листкового регенерованого тютюну в джгут, всередині якого є наскрізний отвір. Пресований тютюн виготовляють шляхом пресування тютюнового порошку. Тютюновий матеріал або носій, що використовується як аромат-генеруюче джерело 2, може містити бажаний аромат. 2 UA 110008 C2 5 10 15 20 25 30 35 40 45 50 55 Тримач 3 може являти собою паперову трубку, яка утворена як порожнистий циліндричний корпус за допомогою вигину прямокутного листа в циліндр і з'єднання обох бічних сторін. Вугільне джерело тепла 10 і аромат-генеруюче джерело 2 можна розміщувати не поруч одне з одним, вміщуючи пустий простір або негорючий елемент, що має повітропроникність, між вугільним джерелом тепла 10 і аромат-генеруючим джерелом 2. Крім того, як показано на фіг. 1, виявляється можливим поліпшення видимості стану горіння вугільного джерела тепла 10 за допомогою виведення щонайменше частини вугільного джерела тепла 10 з тримача 3. Як показано на фіг. 2 і 3, вугільне джерело тепла 10 має круглу стовпчасту форму і включає круглу циліндричну частину 11 і підпалювану кінцеву частину 12. Як показано на фіг. 2(a), кругла циліндрична частина 11 забезпечена порожниною 11 для вентиляції і з'єднання в напрямку подовжньої осі L вугільного джерела тепла 10. Крім того, як показано на фіг. 2(с), порожнина 11A може мати коаксіальну круглу стовпчасту форму, що має центральну вісь, яка збігається з центральною віссю круглої циліндричної частини 11 протягом всієї довжини вугільного джерела тепла 10. У такому випадку може бути спрощений процес утворення порожнини 11A. Виявляється переважним зменшення площі контакту між горючою частиною і повітрям, яке надходить, в процесі куріння для забезпечення постійної кількості тепла протягом періоду від середини до закінчення куріння, тобто для пригнічення різниці теплотворної здатності в процесі природного горіння (без куріння) і теплотворної здатності в процесі куріння. Таким чином, виявляється можливим пригнічення різниці теплотворної здатності в процесі природного горіння і теплотворної здатності в процесі куріння за допомогою утворення циліндричної форми, що має єдину порожнину 11A, як показано на фіг. 2(a). Що стосується різниці (товщини стінки круглої циліндричної частини 11) між діаметром R1 порожнини 11A і зовнішнім діаметром R2 вугільного джерела тепла (кругла циліндрична частина 11), її числове значення для одержання достатньої підпалюваності вибирається належним чином згідно із вмістом вуглецю в суміші або аналогічним параметром вугільного джерела тепла. Дана різниця може становити 1 мм або більше, переважно 1,5 мм або більше, переважніше 2,0 мм або більше. У такій конфігурації користувач може вдихати аромат достатню кількість разів. Діаметр R1 порожнини 11A може становити 1,5 мм або більше і переважніше 2,0 мм або більше. У такій конфігурації виявляється можливим виникнення зменшення втрати тиску в процесі вдихання. Як альтернатива, порожнина 11A може мати форму зі змінним діаметром в напрямку подовжньої осі L, таку як конічна форма або подібна форма. У такому випадку виявляється можливим точне регулювання кількості тепла, що надходить протягом періоду від середини до закінчення куріння. Як показано на фіг. 2(a), підпалювана кінцева частина 12 знаходиться ближче до підпалюваної сторони (підпалюваної поверхні Е), ніж кругла циліндрична частина 11. Підпалювана кінцева частина 12 має пустий простір, який сполучається з порожниною 11A в подовжньому напрямку порожнини 11A, утвореної в круглій циліндричній частині 11. Згідно з першим варіантом здійснення, пустий простір підпалюваної кінцевої частини 12 має менший діаметр, ніж діаметр порожнини 11A. Пустий простір в підпалюваній кінцевій частині 12 може мати діаметр, який дорівнює діаметру порожнини 11A. Як показано на фіг. 2(b) і 3, на підпалюваній поверхні Е підпалюваної кінцевої частини 12 утворена канавка 12A в з'єднанні з порожниною 11A. Потрібно зазначити, що канавка 12A утворена окремо від порожнини в підпалюваній кінцевій частині 12. Іншими словами, порожнина утворена в напрямку подовжньої осі L протягом всієї довжини вугільного джерела тепла, і в тому випадку, коли порожнина повернута до підпалюваного кінця Е, дана порожнина, повернута до підпалюваного кінця Е, не відповідає канавці 12A. У такій конфігурації, оскільки зменшується "площа підпалюваної поверхні Е (за винятком площі частини, в якій утворена канавка 12A)", і "площа стінки канавки 12A" збільшується, тепло від запалювального засобу, такого як запальничка, ефективно переноситься до підпалюваної кінцевої частини, і може бути одержана хороша підпалюваність протягом періоду від початку горіння до початку куріння. Іншими словами, щоб одержувати достатню підпалюваність, виявляється бажаним збільшення співвідношення, яке складають "площа стінки канавки 12A" і "площа підпалюваної поверхні Е (за винятком площі частини, в якій утворена канавка 12A)", і співвідношення, яке складають "площа стінки канавки 12A" і "площа підпалюваної поверхні Е (за винятком площі частини, в якій утворена канавка 12A)". 3 UA 110008 C2 5 10 15 20 25 30 35 40 45 50 55 Що стосується співвідношення, яке складають "площа стінки канавки 12A" і "площа підпалюваної поверхні Е (за винятком площі частини, в якій утворена канавка 12A)", її числове значення для одержання достатньої підпалюваності належним чином вибирається згідно із вмістом вуглецю в суміші або подібним параметром вугільного джерела тепла. Достатня підпалюваність може бути одержана при значенні, що становить, наприклад, 0,5 або більше, переважно 1,25 або більше і переважніше 2,5 або більше. Вищезазначена "площа підпалюваної поверхні Е (за винятком площі частини, в якій утворена канавка 12A)" являє собою площу заштрихованої частини, яка представлена на фіг. 5, і "площа стінки канавки 12A" являє собою площу, що обчислюється як добуток, який складають "повна довжина канавки 12A на підпалюваній поверхні Е (сумарна довжина восьми сторін A-H, представлених на фіг. 5)" і "глибина канавки 12A". Канавка 12A може бути розташована довільним чином, за тієї умови, що вона має форму, яка сполучається з порожниною 11A. Наприклад, як показано на фіг. 2(a) і 3, канавка 12A може бути відкрита до бічної поверхні 12B підпалюваної кінцевої частини 12. У такій конфігурації бічна стінка канавки 12A може горіти ефективніше протягом періоду від початку горіння до початку куріння, і підпалюваність додатково поліпшується. Крім того, як показано на фіг. 2(b), дві канавки 12A можуть бути розташовані перпендикулярно одна відносно одної на підпалюваній поверхні E. Як показано на фіг. 4, три канавки 12A можуть бути розташовані перпендикулярно одна відносно одної на підпалюваній поверхні Е. За допомогою розташування двох або більше канавок 12A таким чином, щоб розділити на однакові частини підпалювану поверхню Е, виявляється можливою рівномірна і ефективна передача тепла всієї підпалюваної поверхні Е протягом періоду від початку горіння до початку куріння. Канавка 12A може мати зігнуту форму, за тієї умови, що кожна канавка сполучається з порожниною 11A, причому дві або більше канавок 12A можна розташовувати таким чином, щоб вони перетиналися в іншому положенні, ніж в центрі порожнини 11A. Крім того, канавка 12A може бути похилою, щоб глибше входити в порожнину 11A. За допомогою перерізу двох або більше зігнутих канавок 12A або лінійних канавок 12A в різних положеннях на підпалюваній поверхні Е можна виготовляти множину спроектованих форм на підпалюваній поверхні Е. Якщо збільшується глибина канавки 12A, площа повітряного проточного каналу в підпалюваній кінцевій частині збільшується, і може поліпшуватися підпалюваність. Для поліпшення підпалюваності, хоча цей ефект є меншим, ніж ефект від канавки 12A, з точки зору конструкції або подібних міркувань, даний винахід передбачає, зрозуміло, утворення канавки або аналогічного пристрою без з'єднання з порожниною 11A, а також канавки 12A. Крім того, виявляється можливим запобігання зменшенню підпалюваної поверхні Е за допомогою скошування підпалюваної поверхні Е. Вугільне джерело тепла 10 (кругла циліндрична частина 11 і підпалювана кінцева частина 12) можна зробити цільноформованим, використовуючи такий спосіб, як екструдування, таблетування, відливання під тиском або аналогічний спосіб, як описано нижче. Крім того, довжина L1 в напрямку подовжньої осі L вугільного джерела тепла 10 може становити від 8 до 30 мм, переважно від 10 до 30 мм і переважніше від 10 до 15 мм. Вугільне джерело тепла 10, що має таку конфігурацію, можна належним чином використовувати як джерело тепла інгалятора аромату. Зовнішній діаметр R2 вугільного джерела тепла 10 може становити від 4 до 8 мм і переважніше від 5 до 7 мм. Вугільне джерело тепла 10, що має таку конфігурацію, можна належним чином використовувати як джерело тепла інгалятора аромату. Зовнішні діаметри круглої циліндричної частини 11 і підпалюваної кінцевої частини 12 мають такі ж значення, як зовнішній діаметр R2 вугільного джерела тепла 10. Довжина круглої циліндричної частини 11 в напрямку подовжньої осі L може бути встановлена довільним чином в такому інтервалі, щоб не порушувалася функція (підпалюваність) підпалюваної кінцевої частини 12. Наприклад, довжина круглої циліндричної частини 11 в напрямку подовжньої осі L може являти собою результат віднімання глибини вищезазначеної канавка 12A від повної довжини вугільного джерела тепла 10 в напрямку подовжньої осі L. Далі зразковий спосіб утворення вугільного джерела тепла 10 згідно з варіантом здійснення буде пояснюватися за допомогою посилання на фіг. 6. 4 UA 110008 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як показано на фіг. 6, на стадії S101 здійснюється первинне формування вугільного джерела тепла 10. У процесі первинного формування вугільне джерело тепла 10 можна мати круглу стовпчасту форму без порожнини 11A або круглу стовпчасту форму з порожниною 11A для вентиляції і з'єднання в напрямку подовжньої осі. Вугільне джерело тепла 10 можна виготовляти як цільноформований виріб, використовуючи суміші, в якій містяться вода, вугільний матеріал, одержаний з рослин, непідпалювана добавка або зв'язувальний матеріал (органічний зв'язувальний матеріал або неорганічний зв'язувальний матеріал) або аналогічний матеріал, здійснюючи екструдування, таблетування, відливання під тиском або аналогічний спосіб. Як такий вугільний матеріал виявляється бажаним використання матеріалу, який одержується шляхом видалення летких домішок в ході термічної обробки або подібного процесу. Вугільне джерело тепла 10 може містити вугільний матеріал в кількості від 10 мас. % до 99 мас. %. З точки зору забезпечення достатніх кількостей тепла і характеристик горіння, таких як низький вміст золи, вугільне джерело тепла 10 переважно містить вугільний матеріал в кількості від 30 мас. % до 70 мас. %; переважніше вугільний матеріал становить від 40 мас. % до 50 мас. %. Як органічний зв'язувальний матеріал виявляється можливим використання суміші, що містить щонайменше одну з наступних речовин: карбоксиметилцелюлоза (CMC), натрієва сіль карбоксиметилцелюлози (CMC-Na), альгінати, співполімер етилену і вінілацетату (EVA), полівініловий спирт (PVA), полівінілацетат (PVAC) і цукри. Як неорганічний зв'язувальний матеріал виявляється можливим використання, наприклад, мінерального зв'язувального матеріалу, такого як очищений мінеральний бентоніт, або зв'язувальний матеріал на основі діоксиду кремнію, такий як колоїдний діоксид кремнію, розчинне скло і силікат кальцію. Наприклад, з точки зору аромату, вищезазначений зв'язувальний матеріал переважно містить від 1 мас. % до 10 мас. % CMC або CMC-Na і переважніше від 1 мас. % до 8 мас. % CMC або CMC-Na. Як непідпалюваної добавки виявляється можливим використання оксидів або карбонатів, що містять натрій, калій, кальцій, магній, кремній і т. п. Вугільне джерело тепла 10 може містити непідпалювану добавку в кількості від 40 мас. % до 89 мас. %. Виявляється переважним використання карбонату кальцію як непідпалюваної добавки, і вугільне джерело тепла 10 переважно містить непідпалювану добавку, в кількості від 40 мас. % до 55 мас. %. Вугільне джерело тепла 10 може містити солі лужних металів, такі як хлорид натрію, в кількості, що становить 1 мас. % або менше, для мети поліпшення характеристик горіння. На стадії S102 здійснюється процес утворення круглої циліндричної частини 11. Наприклад, кругла циліндрична частина 11, що має порожнину 11A, виходить за допомогою утворення отвору свердлуванням в заданому положенні на одній торцевій поверхні (торцева поверхня на стороні куріння) первинного сформованого вугільного джерела тепла 10. На стадії S103 здійснюється процес утворення підпалюваної кінцевої частини 12. Наприклад, канавка 12A утворюється за допомогою здійснення заданої обробки поверхні (підпалювана поверхня), навпроти якої знаходиться поверхня (торцева поверхня з боку куріння), свердлування якої здійснюється на стадії S102, за допомогою алмазного різального диска. Хороша підпалюваність може забезпечуватися, коли належним чином регулюються кількість, глибина або ширина канавок 12A, враховуючи склад (вміст вуглецю в суміші) і зовнішній діаметр R2 вугільного джерела тепла 10. Послідовність стадій S102 і S103 може бути зворотною. Коли порожнина 11A виготовляється в процесі первинного формування, стадія S102 може не здійснюватися. Якщо використовується інгалятор аромату 1 і вугільне джерело тепла 10 згідно з варіантом здійснення, виявляється можливим одночасне забезпечення хорошої підпалюваності на підпалюваній поверхні Е і стійкої передачі тепла в круглій циліндричній частині 11 за допомогою утворення канавки 12A на підпалюваній поверхні Е і утворення порожнини 11A для вентиляції і з'єднання в напрямку подовжньої осі L вугільного джерела тепла 10 в круглій циліндричній частині 11. Приклад 1 Дослідження, виконане для оцінки взаємозв'язку між підпалюваністю і формою канавки 12A на підпалюваній поверхні Е, буде пояснюватися з посиланням на фіг. 7. 5 UA 110008 C2 5 10 15 20 25 Для даного дослідження була утворена множина досліджуваних зразків А-1 - Е-3. Таблиця 1 представляє число, ширину і глибину канавок 12A в досліджуваних зразках А-1 - Е-3. На першій стадії перемішували 100 г активованого вугілля, 90 г карбонату кальцію, 10 г CMC (ступінь етерифікації становив 0,6), потім додавали 270 г води, що містить 1 г хлориду натрію, і додатково перемішували. На другій стадії суміш перемішували, а потім здійснювали екструзійне формування для утворення круглої стовпчастої форми, що має внутрішній діаметр 0,7 мм і зовнішній діаметр 6 мм. На третій стадії виріб, утворений екструзійним формуванням, висушували, а потім розрізали на відрізки довжиною 13 мм, і одержували первинний формований виріб (вугільне джерело тепла 10 після первинного формування). На четвертій стадії виготовляли круглу циліндричну частину 11, що має порожнину 11A, виготовляючи отвір в заданому положенні на одній торцевій поверхні (торцевій поверхні на стороні куріння) первинного формованого виробу, використовуючи свердло діаметром 2 мм. На п'ятій стадії виготовляли канавку 12A, піддаючи заданій обробці поверхню (підпалювану поверхню), навпроти якої знаходиться поверхня (торцева поверхня на стороні куріння), яку піддавали свердлуванню на стадії S102, використовуючи алмазний різальний диск. Після цього піддавали оцінці підпалюваності кожний досліджуваний зразок А-1 - Е-3 (вугільне джерело тепла 10) наступним способом. На першій стадії, як показано на фіг. 7, до тримача 3, утвореного з паперової трубки, приєднували круглу циліндричну частину 11 кожного досліджуваного зразка А-1 - Е-3 (вугільного джерела тепла 10). На другій стадії кожний досліджуваний зразок (вугільне джерело тепла 10) нагрівали протягом трьох секунд за допомогою введення в контакт з полум'ям газової запальнички 100, що є в продажу, а потім здійснювали затягування об'ємом 55 мл протягом двох секунд. Затягування повторювалося з інтервалами по 15 секунд. Таблиця 1 представляє результати дослідження з метою оцінки підпалюваності для кожного із досліджуваних зразків А-1 - Е-3. Таблиця 1 30 35 40 У даному дослідженні для оцінки підпалюваності автори підтверджували "стан горіння поверхні кожного досліджуваного підпалюваного зразка після першого затягування (горіння або відсутність горіння всієї підпалюваної поверхні)" і "продовження горіння після п'ятисекундного затягування (рівномірне продовження горіння)". Згідно з результатами даного оцінного дослідження, було підтверджено що, коли кількість канавок 12A дорівнює двом, забезпечується достатня підпалюваність навіть при використанні газової запальнички 100, яка є в продажу, якщо глибина канавки 12A становить "2 мм або більше". Крім того, навіть коли глибина канавки 12A становить "1 мм", підпалюваність поліпшується, якщо кількість канавок 12A становить "три або більше". Крім того, згідно з результатами даного оцінного дослідження, було доведено, що підпалюваність поліпшується, коли збільшується співвідношення, яке складають площа стінки 6 UA 110008 C2 5 10 15 20 25 30 35 40 45 50 55 канавки 12A і площа підпалюваної поверхні (площа підпалюваної поверхні Е, за винятком площі частини, де утворюється канавка 12A). Вищезазначена глибина канавки означає відстань від підпалюваної поверхні Е до дна канавки 12A в напрямку подовжньої осі L. Ширина канавки означає розмір канавки 12A в напрямку, перпендикулярному до подовжнього напрямку канавки 12A на підпалюваній поверхні Е. Приклад 2 Далі буде пояснюватися приклад 2. В прикладі 2 виготовляли множину зразків (зразки L-1-M2), які представлені на фіг. 8, і визначали різницю температур між затягуваннями і кількістю затягувань, при яких продовжується горіння. Кожний зразок являє собою вугільне джерело тепла, яке складають активоване вугілля карбонат кальцію і CMC. Коли сумарна маса зразка становить 100 мас. % або більше, зразок містить 80 мас. % активованого вугілля, 15 мас. % карбонату кальцію і 5 мас. % CMC. Довжина кожного зразка в напрямку подовжньої осі L становить 15 мм. Фіг. 8 представляє множину порожнин в кожному зразку, а також розмір цих порожнин і кількість порожнин. Такий зразок вставляли в паперову трубку, і здійснювали затягування об'ємом 55 мл протягом двох секунд після приведення підпалюваного кінця в контакт з полум'ям запальнички, що є в продажу, протягом трьох секунд. Як показано на фіг. 8, порівняно зі зразками M-1 і M-2, що мають множину порожнин, зразки Lr1-Lr3, що мають єдину порожнину, можуть забезпечувати хороші результати відносно різниці температур між затягуваннями і кількості затягувань при безперервному горінні. Іншими словами, порівняно з випадками, в яких виготовляли множину порожнин, коли була утворена єдина порожнина, спостерігається високе співвідношення, в якому знаходяться "площа поперечного перерізу формованого корпусу і периметр проточного каналу", а також спостерігається зменшення різниці температур між затягуваннями. Крім того, порівняно з випадками, в яких виготовляли множину порожнин, коли була утворена єдина порожнина, спостерігається високе співвідношення, в якому знаходяться "площа поперечного перерізу формованого корпусу і периметр проточного каналу", а також спостерігається збільшення кількості затягувань. Модифікація 1 Далі буде пояснюватися модифікація 1 описаного вище варіанта здійснення. Будуть пояснюватися відмінності від описаного вище варіанта здійснення. Фіг. 9 і 10 представляють вугільне джерело тепла 10 згідно з модифікацією 1. Фіг. 9 представляє зображення вугільного джерела 10 при розгляді з торцевої поверхні (далі називається "підпалювана поверхня Е") на підпалюваній стороні. Фіг. 10 представляє зображення поперечного перерізу S, представленого на фіг. 9 при розгляді зі сторони T. Поперечний переріз S являє собою переріз, що проходить через центр порожнини 11A і канавку 12A. Для зручності опису на фіг. 10, потрібно зазначити, що лінія гребеня на передній стороні показана пунктирною лінією. Як показано на фіг. 9, підпалювана поверхня Е вугільного джерела тепла 10 забезпечена поперечною канавкою 12A, що проходить через центр порожнини 11A. У модифікації 1 підпалювана кінцева частина 12 має пустий простір, який з'єднується з порожниною 11A в подовжньому напрямку порожнини 11A, який утворений в круглій циліндричній частині 11. У модифікації 1 пустий простір в підпалюваній кінцевій частині 12 має такий же діаметр, як діаметр порожнини 11A. Потрібно зазначити, що поперечна канавка 12A утворена окремо від пустого простору в підпалюваній кінцевій частині 12. Як описано в представленому вище варіанті здійснення, підпалювана поверхня Е може бути скошена. Наприклад, як показано на фіг. 9 і 10, скіс надають зовнішньому кінцю U1 в радіальному напрямку підпалюваної поверхні E. Скіс надають внутрішньому кінцю U2 в радіальному напрямку підпалюваної поверхні E. Скіс надають зовнішньому кінцю U3 в радіальному напрямку не підпалюваного кінця на протилежній стороні підпалюваної поверхні E. Іншими словами, зовнішній кінець U1, внутрішній кінець U2 і зовнішній кінець U3 мають нахил до вертикальної площини відносно напрямку подовжньої осі L. За допомогою такого скошення недоліки вугільного джерела тепла 10 пригнічуються. Діаметр порожнини 11A становить, наприклад, 2,5 мм. Ширина кожної канавки 12A є меншою, ніж діаметр порожнини 11A, становлячи, наприклад, 1 мм. Довжина вугільного джерела тепла 10 в напрямку подовжньої осі L становить, наприклад, 17 мм. Довжина підпалюваної кінцевої частини 12 в напрямку подовжньої осі L становить, наприклад, 2 мм. Для підпалюваної кінцевої частини 12 довжина частини, в якій здійснюється скошення, становить, 7 UA 110008 C2 5 10 15 20 25 30 35 40 45 наприклад, 0,5 мм. Іншими словами, в напрямку подовжньої осі підпалюваної кінцевої частини 12 довжина частини, в якій не здійснюється скошення, становить 1,5 мм. У модифікації 1 вугільне джерело тепла 10 (кругла циліндрична частина 11 і підпалювана кінцева частина 12) відформовані як одне ціле. Наприклад, після формування єдиного виробу, який складається з вугільного матеріалу і має порожнину, що проходить в напрямку подовжньої осі, з використанням способу, який являє собою екструдування, таблетування або лиття під тиском, може бути утворена канавка шляхом різання торцевої підпалюваної поверхні. Модифікація 2 Далі буде пояснюватися модифікація 2 описаного вище варіанта здійснення. Будуть пояснюватися відмінності від описаного вище варіанта здійснення. Фіг. 11 представляє зображення вугільного джерела тепла 10 згідно з модифікацією 2. На фіг. 11, для зручності опису, зовнішній профіль підпалюваної кінцевої частини 12 умовно представлений пунктирними лініями шляхом продовження зовнішнього профілю круглої циліндричної частини 11 в напрямку подовжньої осі L. Як описано вище, на підпалюваній поверхні Е можна виготовляти множину виступів. Як показано на фіг. 11, підпалювана кінцева частина 12 має множину виступів 12P. Вершини цих виступів 12P складають підпалювану поверхню E. Вищезгадана канавка 12B являє собою крок між виступами 12P, які знаходяться поруч один з одним. Хоча даний винахід описаний детально за допомогою представлення варіантів здійснення, проілюстрованих вище в даному документі, є очевидним, що даний винахід не обмежується варіантами здійснення, які пояснюються в даному описі. Даний винахід можна здійснювати в різноманітних модифікаціях і різновидах без відхилення від ідеї і виходу за межі об'єму даного винаходу, визначеного в формулі винаходу, і, таким чином, даний опис потрібно розглядати як ілюстрацію, яка не призначається як така, що має яке-небудь обмежувальне значення відносно даного винаходу. Згідно з варіантами здійснення вугільне джерело тепла 10 має, наприклад, круглу стовпчасту форму, але варіанти здійснення не обмежуються цим. Вугільне джерело тепла 10 може мати прямокутну стовпчасту форму. Згідно з варіантами здійснення, порожнина 11A має круглу форму в поперечному перерізі, який перпендикулярний до напрямку подовжньої осі L, але варіанти здійснення не обмежуються цим. Порожнина 11A може мати прямокутну форму або еліптичну форму в поперечному перерізі, який перпендикулярний до напрямку подовжньої осі L. В такому випадку діаметр R1 порожнини 11A і зовнішній діаметр R2 вугільного джерела тепла 10 можна розглядати як розмір в напрямку, перпендикулярному до напрямку подовжньої осі L. У такому випадку розмір в напрямку, перпендикулярному до напрямку подовжньої осі L, може являти собою максимальну довжину, мінімальну довжину або середню довжину відрізка прямої лінії, що проходить через центр вугільного джерела тепла 10 (порожнина 11A) в поперечному перерізі, перпендикулярному до напрямку подовжньої осі L. Повний зміст японської патентної заявки № 2012-083184, поданої 30 березня 2012 р., включається в цей документ за допомогою посилання. Промислова застосовність Як описано вище в даному документі, згідно з даним винаходом, виявляється можливим утворення вугільного джерела тепла й інгалятора аромату, які забезпечують хорошу підпалюваність протягом періоду від початку горіння до початку куріння, а також можуть забезпечувати передачу постійної кількості тепла протягом періоду від середини до закінчення куріння. ФОРМУЛА ВИНАХОДУ 50 55 1. Вугільне джерело тепла стовпчастої форми, що містить: циліндричну частину, забезпечену порожниною для вентиляційного сполучення в напрямку подовжньої осі вугільного джерела тепла; і підпалювану кінцеву частину, розташовану ближче до підпалюваної сторони вугільного джерела тепла, ніж циліндрична частина; при цьому вугільне джерело тепла містить канавку, яка сполучається з порожниною і утворена на торцевій поверхні підпалюваної кінцевої частини на підпалюваній стороні; при цьому підпалювана кінцева частина має пустий простір, який сполучається з порожниною, утвореною в циліндричній частині, в подовжньому її напрямку; причому канавка утворена окремо від пустого простору. 8 UA 110008 C2 5 10 2. Вугільне джерело тепла за п. 1, в якому канавка відкрита до бічної поверхні підпалюваної кінцевої частини. 3. Вугільне джерело тепла за п. 1 або п. 2, в якому циліндрична частина має круглу циліндричну форму, а різниця між діаметром порожнини і зовнішнім діаметром вугільного джерела тепла становить 1 мм або більше. 4. Вугільне джерело тепла за будь-яким із пп. 1-3, в якому циліндрична частина і підпалювана кінцева частина відформовані як одне ціле. 5. Вугільне джерело тепла за будь-яким із пп. 1-4, в якому розмір вугільного джерела тепла становить від 10 мм до 30 мм в напрямку подовжньої осі вугільного джерела тепла, і розмір вугільного джерела тепла становить від 4 мм до 8 мм в напрямку, перпендикулярному до напрямку подовжньої осі. 6. Вугільне джерело тепла за будь-яким із пп. 1-5, в якому розмір порожнини становить від 1 мм до 4 мм в напрямку, перпендикулярному до напряму подовжньої осі вугільного джерела тепла. 7. Інгалятор аромату, що включає вугільне джерело тепла за будь-яким із пп. 1-6. 9 UA 110008 C2 10 UA 110008 C2 11 UA 110008 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюCoal heat sources and an aroma inhaler

Автори англійськоюAkiyama, Takeshi, Kobayashi, Tomohiro, Yamada, Manabu

Назва патенту російськоюУгольный источник тепла и ингалятор аромата

Автори російськоюАкияма Такеси, Кобаяси Томохиро, Ямада Манабу

МПК / Мітки

МПК: A24B 15/16, A24D 1/02, A24F 47/00

Мітки: вугільне, інгалятор, тепла, джерело, аромату

Код посилання

<a href="https://ua.patents.su/14-110008-vugilne-dzherelo-tepla-jj-ingalyator-aromatu.html" target="_blank" rel="follow" title="База патентів України">Вугільне джерело тепла й інгалятор аромату</a>

Попередній патент: Спосіб одержання графеноподібного нітриду бору механохімічним методом

Наступний патент: Високовольтний вимірювальний трансформатор струму

Випадковий патент: Сталь