Високоміцні, корозійностійкі аустенітні сплави

Номер патенту: 113194

Опубліковано: 26.12.2016

Автори: Форбз Джоунс Робін М., Райлі Джон К., Данн Джон Дж., Еванс К. Кевін, Міллз Едріан Р., Ліппард Генрі І.

Формула / Реферат

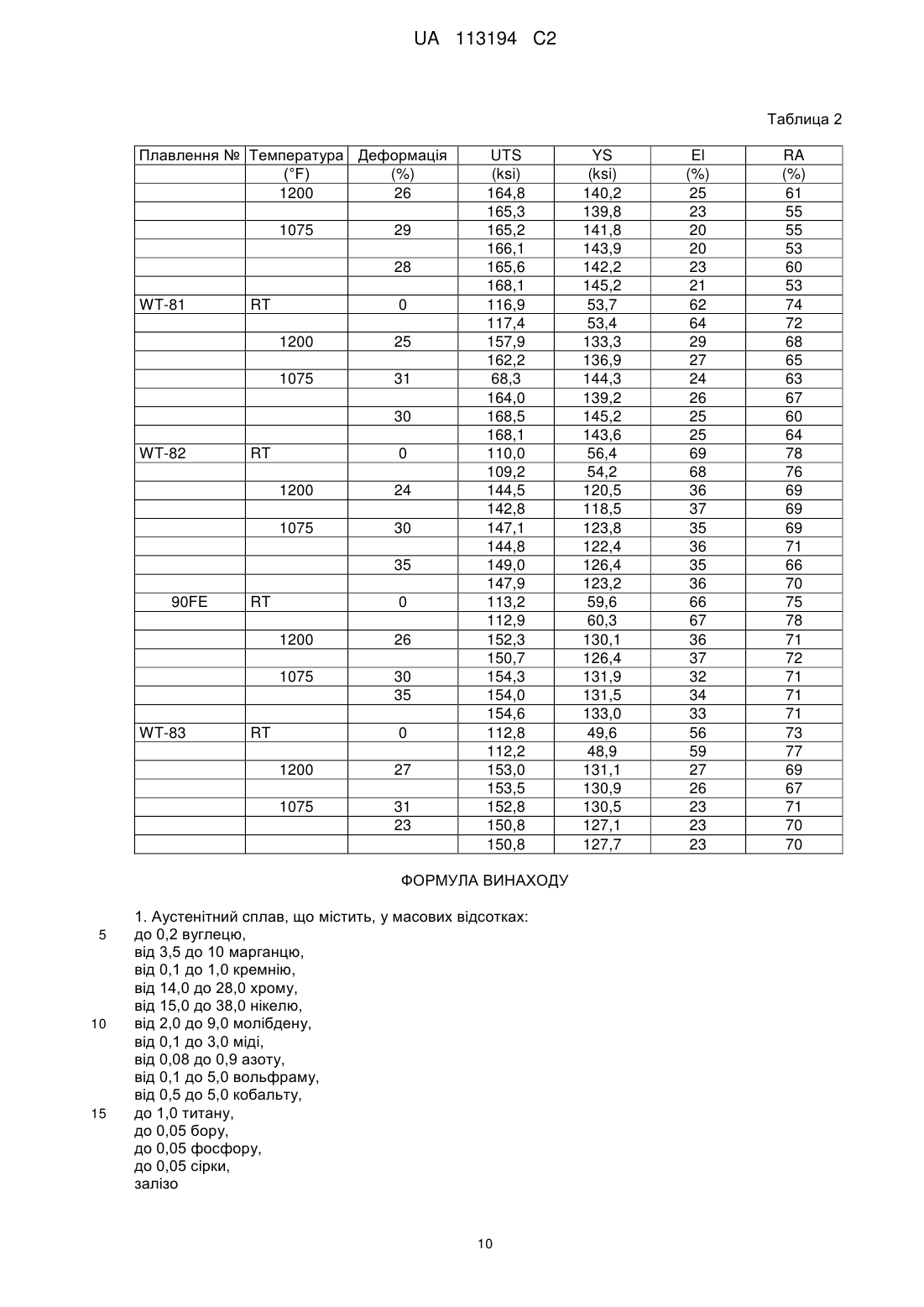

1. Аустенітний сплав, що містить, у масових відсотках:

до 0,2 вуглецю,

від 3,5 до 10 марганцю,

від 0,1 до 1,0 кремнію,

від 14,0 до 28,0 хрому,

від 15,0 до 38,0 нікелю,

від 2,0 до 9,0 молібдену,

від 0,1 до 3,0 міді,

від 0,08 до 0,9 азоту,

від 0,1 до 5,0 вольфраму,

від 0,5 до 5,0 кобальту,

до 1,0 титану,

до 0,05 бору,

до 0,05 фосфору,

до 0,05 сірки,

залізо

і випадкові домішки.

2. Сплав за п. 1, який додатково містить щонайменше один з ніобію і танталу, причому сумарний вміст ніобію і танталу складає до 0,3 мас. %.

3. Сплав за п. 1, який додатково містить до 0,2 мас. % ванадію.

4. Сплав за п. 1, який додатково містить до 0,1 мас. % алюмінію.

5. Сплав за п. 1, який додатково містить щонайменше один з церію і лантану, причому сумарний вміст церію і лантану складає не більше ніж 0,1 мас. %.

6. Сплав за п. 1, який додатково містить до 0,5 мас. % рутенію.

7. Сплав за п. 1, який додатково містить до 0,6 мас. % цирконію.

8. Сплав за п. 1 в якому вміст заліза складає до 60 мас. %.

9. Сплав за п. 1, в якому співвідношення кобальт/вольфрам в розрахунку на масові відсотки складає від 2:1 до 4:1.

10. Сплав за п. 1, який має значення PREN16 більше 40.

11. Сплав за п. 1, який має значення PREN16 від 40 до 60.

12. Сплав за п. 1, причому сплав є немагнітним.

13. Сплав за п. 1, який має значення магнітної проникності менше ніж 1,01.

14. Сплав за п. 1, який має межу міцності при розтягуванні щонайменше 110 ksi, межу текучості щонайменше 50 ksi і відносне подовження щонайменше 15 %.

15. Сплав за п. 1, який має межу міцності при розтягуванні в діапазоні від 90 ksi до 150 ksi, межу текучості в діапазоні від 50 ksi до 120 ksi і відносне подовження в діапазоні від 20 % до 65 %.

16. Сплав за п. 1, який має межу міцності при розтягуванні в діапазоні від 100 ksi до 240 ksi, межу текучості в діапазоні від 110 ksi до 220 ksi і відносне подовження в діапазоні від 15 % до 30 %.

17. Сплав за п. 1, який має критичну температуру точкової корозії щонайменше 45° С.

18. Сплав за п. 1, що містить у масових відсотках від загальної маси сплаву:

до 0,05 вуглецю,

від 3,5 до 10,0 марганцю,

від 0,1 до 1,0 кремнію,

від 18,0 до 26,0 хрому,

від 19,0 до 37,0 нікелю,

від 3,0 до 7,0 молібдену,

від 0,4 до 2,5 міді,

від 0,1 до 0,55 азоту,

від 0,2 до 3,0 вольфраму,

від 0,8 до 3,5 кобальту,

до 0,6 титану,

до 0,2 ванадію,

до 0,1 алюмінію,

до 0,05 бору,

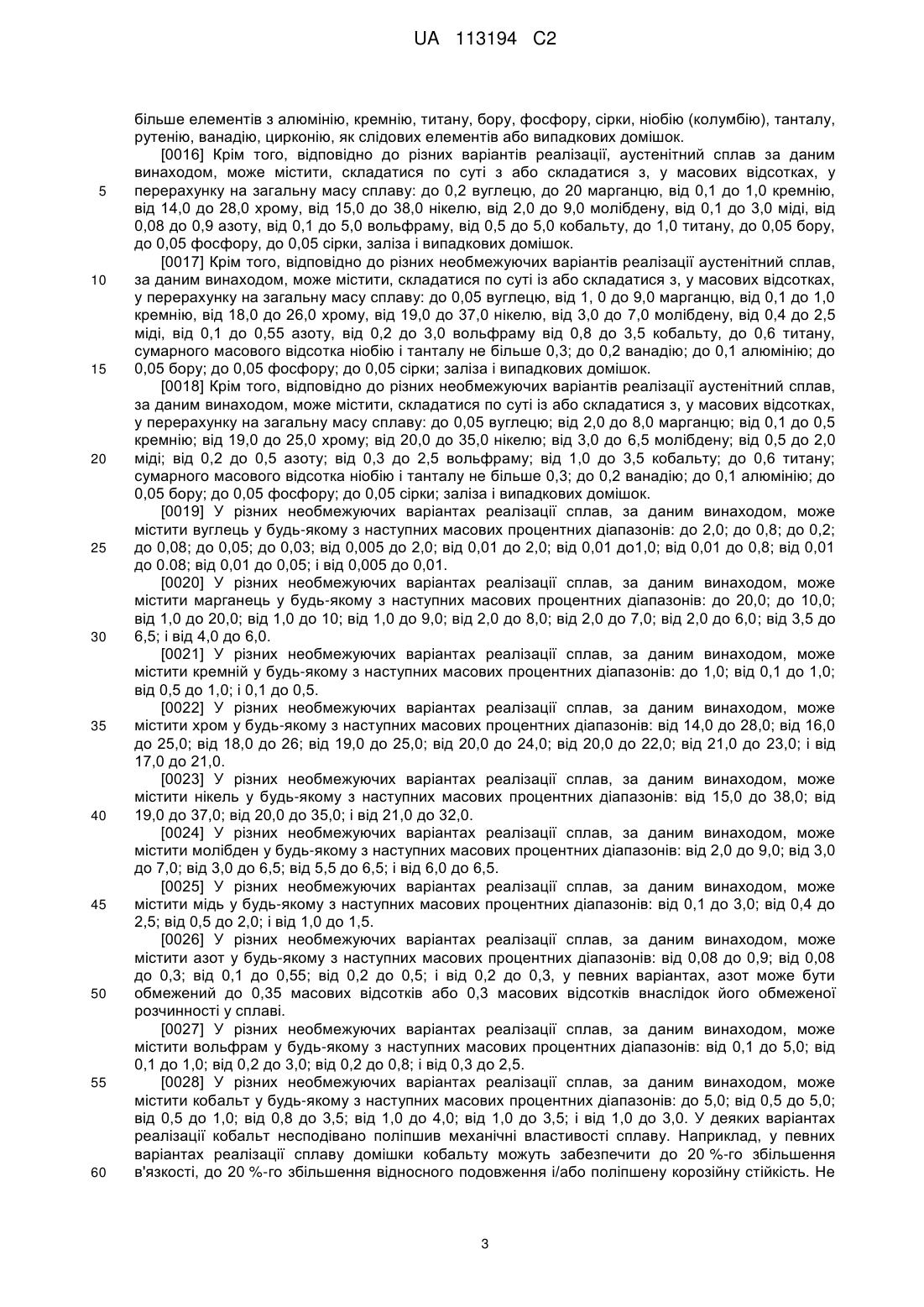

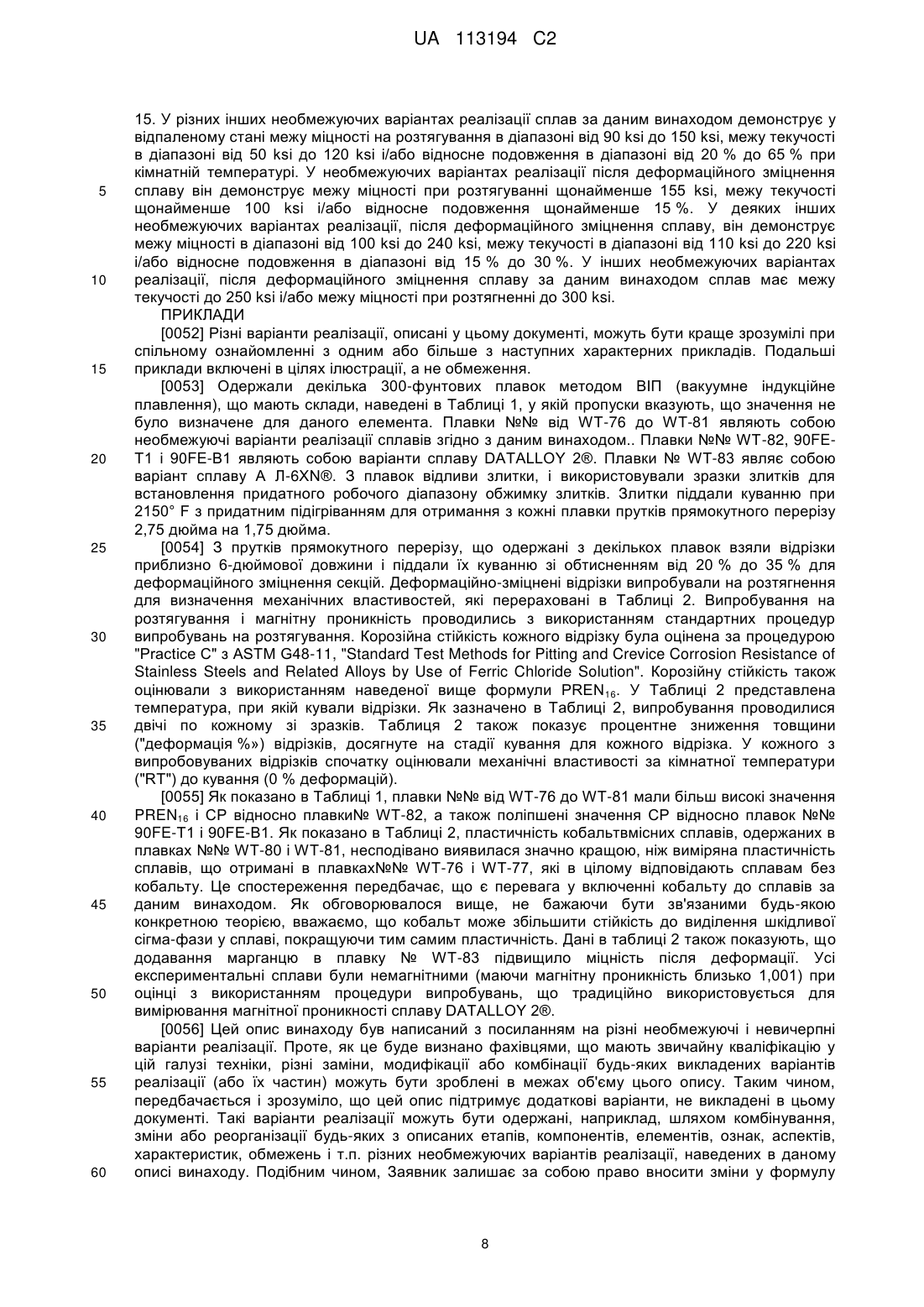

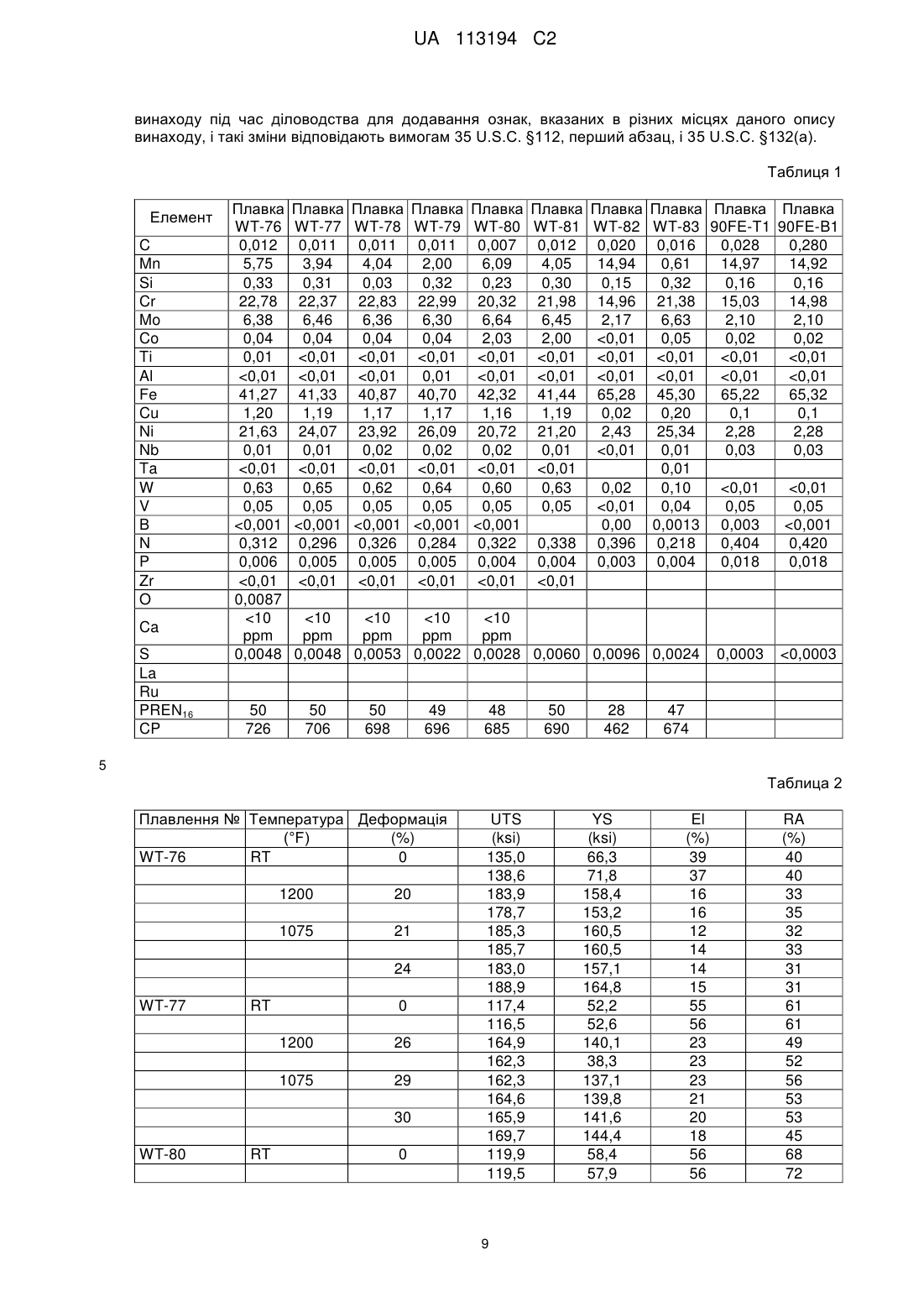

до 0,05 фосфору,

до 0,05 сірки,

і додатково: ніобій і тантал, причому їх сумарний вміст не більше 0,3,

та залізо і випадкові домішки.

19. Сплав за п. 18, який містить від 3,5 до 8,0 мас. % марганцю.

20. Сплав за п. 18, який містить від 19,0 до 25,0 мас. % хрому.

21. Сплав за п. 18, який містить від 20,0 до 35,0 мас. % нікелю.

22. Сплав за п. 18, який містить від 3,0 до 6,5 мас. % молібдену.

23. Сплав за п. 18, який містить від 0,5 до 2,0 мас. % міді.

24. Сплав за п. 18, який містить від 0,3 до 2,5 мас. % вольфраму.

25. Сплав за п. 18, який містить від 1,0 до 3,5 мас. % кобальту.

26. Сплав за п. 18, який містить від 0,2 до 0,5 мас. % азоту.

27. Сплав за п. 18, який містить від 20 до 50 мас. % заліза.

28. Сплав за п. 1, який містить у масових відсотках від загальної маси сплаву:

до 0,05 вуглецю,

від 3,5 до 8,0 марганцю,

від 0,1 до 0,5 кремнію,

від 19,0 до 25,0 хрому,

від 20,0 до 35,0 нікелю,

від 3,0 до 6,5 молібдену,

від 0,5 до 2,0 міді,

від 0,2 до 0,5 азоту,

від 0,3 до 2,5 вольфраму,

від 1,0 до 3,5 кобальту,

до 0,6 титану,

до 0,2 ванадію,

до 0,1 алюмінію,

до 0,05 бору,

до 0,05 фосфору,

до 0,05 сірки,

і додатково: ніобій і тантал, причому їх сумарний вміст не більше 0,3,

та залізо, слідові елементи і випадкові домішки.

29. Сплав за п. 28, в якому вміст марганцю становить від 4,0 до 6,0 мас. %.

30. Сплав за п. 28, в якому вміст хрому становить від 20,0 до 22,0 мас. %.

31. Сплав за п. 28, в якому вміст молібдену становить від 6,0 до 6,5 мас. %.

32. Сплав за п. 28, в якому вміст заліза становить від 40 до 45 мас. %.

33. Сплав за п. 1, в якому вміст азоту становить від 0,1 до 0,55 мас. %.

34. Сплав за п. 1, в якому вміст азоту становить від 0,2 до 0,5 мас. %.

35. Сплав за п. 1, в якому вміст марганцю становить від 3,5 до 6,5 мас. %.

36. Сплав за п. 1, в якому вміст марганцю становить від 4,0 до 6,0 мас. %.

37. Сплав за п. 18, в якому вміст марганцю становить від 3,5 до 6,5 мас. %.

Текст

Реферат: Аустенітний сплав може в загальному містити, у масових відсотках в перерахунку на загальну масу сплаву: до 0,2 вуглецю, від 3,5 до 10 марганцю, від 0,1 до 1,0 кремнію, від 14,0 до 28,0 хрому, від 15,0 до 38,0 нікелю, від 2,0 до 9,0 молібдену, від 0,1 до 3,0 міді, від 0,08 до 0,9 азоту, від 0,1 до 5,0 вольфраму, від 0,5 до 5,0 кобальту, до 1,0 титану, до 0,05 бору, до 0,05 фосфору, до 0,05 сірки та залізо і випадкові домішки. UA 113194 C2 (12) UA 113194 C2 UA 113194 C2 5 10 15 20 25 30 35 40 45 50 55 60 ГАЛУЗЬ ТЕХНІКИ [0001] Цей винахід стосується високоміцних, стійких до корозії сплавів. Сплави, відповідно до цього винаходу, можуть знайти застосування, наприклад, але без обмеження, у хімічній промисловості, у гірничодобувній промисловості, а також нафтовій і газовій індустріях. РІВЕНЬ ТЕХНІКИ [0002] Деталі з металевих сплавів, використовувані на хімічних переробних підприємствах, можуть бути в контакті з надзвичайно корозійними і/або ерозійними складами за умов, що ставлять високі вимоги. Ці умови є причиною виникнення високих напружень у деталях з металевих сплавів, а також, активно сприяють ерозії і корозії. У разі потреби заміни пошкоджених, зношених або кородованих металевих деталей може знадобитися повна зупинка на певний час функціонування підприємства хімічного виробництва. Збільшення терміну служби деталей з металевих сплавів у виробах, які використовуються для обробки і транспортування хімічних речовин, може бути досягнуто шляхом поліпшення механічних властивостей і/або корозійної стійкості сплавів, що може знизити витрати, пов'язані з хімічним виробництвом. [0003] Аналогічно, при роботах по бурінню нафтових і газових свердловин, компоненти бурильної колони можуть приходити в непридатність через механічні, хімічні і/або виробничі умови. Компоненти бурильної колони можуть бути об'єктами ушкоджень, стирання, тертя, нагрівання, зношення, ерозії, корозії, і/або відкладень. Традиційні матеріали, що використовуються для компонентів бурильної колони, можуть залежати від одного або більше обмежень. Наприклад, традиційні матеріали можуть відчувати нестачу певних механічних властивостей (наприклад, межі текучості, межі міцності, і/або втомної міцності), корозійної стійкості (наприклад, стійкості до точкової корозії і корозійного розтріскування під напругою), а також немагнітних характеристик. Крім того, використання традиційних матеріалів може бути обмежене розміром і формою компонентів бурильної колони. Ці обмеження можуть скоротити термін служби компонентів, при цьому ускладнюючи і збільшуючи вартість буріння нафтових і газових свердловин. [0004] Таким чином, було б вигідно забезпечення новими сплавами, що мають поліпшену корозійну стійкість і/або механічні властивості. КОРОТКИЙ ОПИС ВИНАХОДУ [0005] Відповідно з одним аспектом даного винаходу необмежуючі варіанти реалізації аустенітного сплаву містять, у масових відсотках в перерахунку на загальну масу сплаву: до 0,2 вуглецю; до 20 марганцю; від 0,1 до 1,0 кремнію; від 14,0 до 28,0 хрому; від 15,0 до 38,0 нікелю, від 2,0 до 9,0 молібдену; від 0,1 до 3,0 міді; від 0,08 до 0,9 азоту; від 0,1 до 5,0 вольфраму; від 0,5 до 5,0 кобальту; до 1,0 титану; до 0,05 бору; до 0,05 фосфору; до 0,05 сірки; залізо і випадкові домішки. [0006] Відповідно до додаткового аспекту цього винаходу необмежуючі варіанти реалізації аустенітного сплаву відповідно до цього винаходу містять, у масових відсотках в перерахунку на загальну масу сплаву: до 0,05 вуглецю; від 2,0 до 8,0 марганцю; від 0,1 до 0,5 кремнію; від 19,0 до 25,0 хрому; від 20,0 до 35,0 нікелю; від 3,0 до 6,5 молібдену; від 0,5 до 2,0 міді; від 0,2 до 0,5 азоту; від 0,3 до 2,5 вольфраму; від 1,0 до 3,5 кобальту; до 0,6 титану; сумарний масовий відсоток ніобію і танталу не більше ніж 0,3; до 0,2 ванадію; до 0,1 алюмінію; до 0,05 бору; до 0,05 фосфору; до 0,05 сірки; залізо і випадкові домішки; причому ця сталь має PREN 16 значення щонайменше 40, критичну температуру точкової корозії (пітингу) щонайменше 45 °C і значення коефіцієнта чутливості, до запобігання виділень (СР), менше 750. ДЕТАЛЬНИЙ ОПИС ВИНАХОДУ [0007] Слід розуміти, що певні описи варіантів реалізації, наведені тут, були спрощені для зображення тільки тих елементів, ознак і аспектів, які сприяють чіткому розумінню розкритих варіантів реалізації, тоді як для ясності усунені інші елементи, функції і аспекти. Фахівці, які мають звичайну кваліфікацію у цій галузі техніки, при розгляді даного опису розкритих варіантів реалізації зрозуміють, що при конкретній реалізації або застосувані описаних варіантів реалізації можуть бути бажаними інші елементи і/або ознаки. Проте, оскільки такі інші елементи і/або ознаки можуть бути легко встановлені і реалізовані фахівцями, що мають звичайну кваліфікацію в цій галузі техніки, після розгляду даного опису розкритих варіантів реалізації, і, отже, не є необхідними для повного розуміння розкритих варіантів реалізації; опис таких елементів і/або ознак не передбачений у цьому документі. Таким чином, слід розуміти, що наведений тут опис розкритих варіантів реалізації є усього лише зразковим і ілюстративним і непризначений для обмеження об'єму винаходу, визначеного виключно формулою винаходу. [0008] Крім того, будь-який числовий діапазон, наведений у цьому документі, передбачає включення усіх піддіапазонів, що входять до нього. Наприклад, діапазон "від 1 до 10" призначений включати всі піддіапазони між зазначеним мінімальним значенням 1 і зазначеним 1 UA 113194 C2 5 10 15 20 25 30 35 40 45 50 55 максимальним значенням 10 (і включаючи їх), тобто такий, що має мінімальне значення, дорівнює або більше 1, і максимальне значення, рівне або менше 10. Будь-яка максимальна числова межа, наведена в цьому документі, призначена включати всі менші числові межі у рамках даної категорії, а будь-яка мінімальна числова межа, наведена в цьому документі, призначена включати всі більші числові межі у рамках цієї категорії. Відповідно, Заявник залишає за собою право вносити зміни до цього опису, включаючи формулу винаходу, щоб безпосередньо вказати будь-який піддіапазон, що увійшов до явно вказаних тут діапазонів. Усі такі діапазони передбачені як по суті розкриті тут, так, що внесення змін з явним зазначенням будь-яких піддіапазонів відповідало б вимогам 35 U.S.C. § 112, перший абзац, і 35 U.S.C. § 132(а). [0009] Граматичні форми однини, що використовуються в даному документі, призначені включати "щонайменше один" або "один або більше", якщо не вказано інакше. Таким чином, форми однини використовуються тут для позначення одного або більше ніж одного (тобто щонайменше одного) об'єкта, що позначається цими формами. Як приклад, "компонент" означає один або більше компонентів, і, таким чином, можливо, передбачається більше ніж один компонент і такі множинні компоненти можуть бути використані або застосовані в описаних варіантах реалізації. [0010] Усі відсотки і співвідношення розраховуються на основі загальної маси складу сплаву, якщо не зазначено іншого. [0011] Будь-які патент, публікації або інший розкриваючий матеріал, які вказані включеними сюди повністю або частково за посиланням, включені до даного опису тільки в тому ступені, у якому включений матеріал не суперечить існуючим визначенням, заявам або іншим розкриваючим матеріалам, викладеним в даному описі. Таким чином, і в необхідному ступені, викладений тут опис, замінює будь-які конфліктуючі матеріали, включені сюди за посиланням. Будь-який матеріал або його частина, які згадані як включені сюди за посиланням, але які суперечать існуючим визначенням, заявам або іншим розкриваючим матеріалам, викладеним в даному документі, включені тільки в тому ступені, щоб не виникало ніякого конфлікту між включеним матеріалом і існуючим розкриваючим матеріалом. [0012] Даний винахід включає опис різних варіантів реалізації. Слід мати на увазі, що усі описані тут варіанти реалізації є зразковими, ілюстративними, а не обмежуючими. Таким чином, винахід не обмежується описом різних зразкових, ілюстративних і необмежуючих варіантів реалізації. Навпаки, винахід визначається виключно формулою винаходу, до якої можуть бути внесені зміни із зазначенням будь-яких ознак, явно або побічно розкритих в даному описі або явно чи побічно підкріплених даним описом винаходу. [0013] Традиційні сплави, використовувані в хімічному виробництві, гірській промисловості і/або видобуванні нафти і газу, можуть не мати оптимальний рівень корозійної стійкості і/або оптимальний рівень одного або більше механічних властивостей. Різні варіанти реалізації сплавів, описані тут, можуть мати певні переваги у порівнянні з традиційними сплавами, у тому числі, але не обмежуючись цим, мати поліпшену корозійну стійкість і/або механічні властивості. Певні варіанти реалізації можуть демонструвати поліпшені механічні властивості, без будьякого зниження корозійної стійкості, наприклад. Деякі варіанти реалізації можуть демонструвати поліпшені ударні властивості, зварюваність, опір корозійній втомі, стиранню і/або водневому окрихчуванню у порівнянні з традиційними сплавами. [0014] У різних варіантах реалізації, описані тут сплави, можуть мати значну корозійну стійкість і/або вигідні механічні властивості, які підходять для використання в застосуваннях у відповідальних додатках. Не бажаючи бути пов'язаними будь-якою конкретною теорією, вважаємо, що сплави, описані тут, можуть демонструвати високу міцність на розтягування, завдяки покращеній реакції на деформаційне зміцнення при деформуванні, у той же час зберігаючи високу корозійну стійкість. Деформаційне зміцнення або наклеп можуть бути використані для зміцнення матеріалів, які зазвичай не реагують добре на термообробку. Фахівцеві у цій галузі, проте, буде очевидно, що точний характер структури, отриманої холодною обробкою тиском, може залежати від матеріалу, деформації, швидкості деформації і/або температури деформування. Не бажаючи бути зв'язаними будь-якою конкретною теорією, вважаємо, що деформаційне зміцнення сплаву, з описаним тут складом дозволяє ефективніше одержати сплав, що демонструє покращені корозійну стійкість і/або механічні властивості, у порівнянні з деякими традиційними сплавами. [0015] Відповідно до різних необмежуючих варіантів реалізації, аустенітний сплав, за даним винаходом, може складатися по суті з або містити хром, кобальт, мідь, залізо, марганець, молібден, нікель, вуглець, азот і вольфрам, а також може, але не обов'язково, містити один або 2 UA 113194 C2 5 10 15 20 25 30 35 40 45 50 55 60 більше елементів з алюмінію, кремнію, титану, бору, фосфору, сірки, ніобію (колумбію), танталу, рутенію, ванадію, цирконію, як слідових елементів або випадкових домішок. [0016] Крім того, відповідно до різних варіантів реалізації, аустенітний сплав за даним винаходом, може містити, складатися по суті з або складатися з, у масових відсотках, у перерахунку на загальну масу сплаву: до 0,2 вуглецю, до 20 марганцю, від 0,1 до 1,0 кремнію, від 14,0 до 28,0 хрому, від 15,0 до 38,0 нікелю, від 2,0 до 9,0 молібдену, від 0,1 до 3,0 міді, від 0,08 до 0,9 азоту, від 0,1 до 5,0 вольфраму, від 0,5 до 5,0 кобальту, до 1,0 титану, до 0,05 бору, до 0,05 фосфору, до 0,05 сірки, заліза і випадкових домішок. [0017] Крім того, відповідно до різних необмежуючих варіантів реалізації аустенітний сплав, за даним винаходом, може містити, складатися по суті із або складатися з, у масових відсотках, у перерахунку на загальну масу сплаву: до 0,05 вуглецю, від 1, 0 до 9,0 марганцю, від 0,1 до 1,0 кремнію, від 18,0 до 26,0 хрому, від 19,0 до 37,0 нікелю, від 3,0 до 7,0 молібдену, від 0,4 до 2,5 міді, від 0,1 до 0,55 азоту, від 0,2 до 3,0 вольфраму від 0,8 до 3,5 кобальту, до 0,6 титану, сумарного масового відсотка ніобію і танталу не більше 0,3; до 0,2 ванадію; до 0,1 алюмінію; до 0,05 бору; до 0,05 фосфору; до 0,05 сірки; заліза і випадкових домішок. [0018] Крім того, відповідно до різних необмежуючих варіантів реалізації аустенітний сплав, за даним винаходом, може містити, складатися по суті із або складатися з, у масових відсотках, у перерахунку на загальну масу сплаву: до 0,05 вуглецю; від 2,0 до 8,0 марганцю; від 0,1 до 0,5 кремнію; від 19,0 до 25,0 хрому; від 20,0 до 35,0 нікелю; від 3,0 до 6,5 молібдену; від 0,5 до 2,0 міді; від 0,2 до 0,5 азоту; від 0,3 до 2,5 вольфраму; від 1,0 до 3,5 кобальту; до 0,6 титану; сумарного масового відсотка ніобію і танталу не більше 0,3; до 0,2 ванадію; до 0,1 алюмінію; до 0,05 бору; до 0,05 фосфору; до 0,05 сірки; заліза і випадкових домішок. [0019] У різних необмежуючих варіантах реалізації сплав, за даним винаходом, може містити вуглець у будь-якому з наступних масових процентних діапазонів: до 2,0; до 0,8; до 0,2; до 0,08; до 0,05; до 0,03; від 0,005 до 2,0; від 0,01 до 2,0; від 0,01 до1,0; від 0,01 до 0,8; від 0,01 до 0.08; від 0,01 до 0,05; і від 0,005 до 0,01. [0020] У різних необмежуючих варіантах реалізації сплав, за даним винаходом, може містити марганець у будь-якому з наступних масових процентних діапазонів: до 20,0; до 10,0; від 1,0 до 20,0; від 1,0 до 10; від 1,0 до 9,0; від 2,0 до 8,0; від 2,0 до 7,0; від 2,0 до 6,0; від 3,5 до 6,5; і від 4,0 до 6,0. [0021] У різних необмежуючих варіантах реалізації сплав, за даним винаходом, може містити кремній у будь-якому з наступних масових процентних діапазонів: до 1,0; від 0,1 до 1,0; від 0,5 до 1,0; і 0,1 до 0,5. [0022] У різних необмежуючих варіантах реалізації сплав, за даним винаходом, може містити хром у будь-якому з наступних масових процентних діапазонів: від 14,0 до 28,0; від 16,0 до 25,0; від 18,0 до 26; від 19,0 до 25,0; від 20,0 до 24,0; від 20,0 до 22,0; від 21,0 до 23,0; і від 17,0 до 21,0. [0023] У різних необмежуючих варіантах реалізації сплав, за даним винаходом, може містити нікель у будь-якому з наступних масових процентних діапазонів: від 15,0 до 38,0; від 19,0 до 37,0; від 20,0 до 35,0; і від 21,0 до 32,0. [0024] У різних необмежуючих варіантах реалізації сплав, за даним винаходом, може містити молібден у будь-якому з наступних масових процентних діапазонів: від 2,0 до 9,0; від 3,0 до 7,0; від 3,0 до 6,5; від 5,5 до 6,5; і від 6,0 до 6,5. [0025] У різних необмежуючих варіантах реалізації сплав, за даним винаходом, може містити мідь у будь-якому з наступних масових процентних діапазонів: від 0,1 до 3,0; від 0,4 до 2,5; від 0,5 до 2,0; і від 1,0 до 1,5. [0026] У різних необмежуючих варіантах реалізації сплав, за даним винаходом, може містити азот у будь-якому з наступних масових процентних діапазонів: від 0,08 до 0,9; від 0,08 до 0,3; від 0,1 до 0,55; від 0,2 до 0,5; і від 0,2 до 0,3, у певних варіантах, азот може бути обмежений до 0,35 масових відсотків або 0,3 масових відсотків внаслідок його обмеженої розчинності у сплаві. [0027] У різних необмежуючих варіантах реалізації сплав, за даним винаходом, може містити вольфрам у будь-якому з наступних масових процентних діапазонів: від 0,1 до 5,0; від 0,1 до 1,0; від 0,2 до 3,0; від 0,2 до 0,8; і від 0,3 до 2,5. [0028] У різних необмежуючих варіантах реалізації сплав, за даним винаходом, може містити кобальт у будь-якому з наступних масових процентних діапазонів: до 5,0; від 0,5 до 5,0; від 0,5 до 1,0; від 0,8 до 3,5; від 1,0 до 4,0; від 1,0 до 3,5; і від 1,0 до 3,0. У деяких варіантах реалізації кобальт несподівано поліпшив механічні властивості сплаву. Наприклад, у певних варіантах реалізації сплаву домішки кобальту можуть забезпечити до 20 %-го збільшення в'язкості, до 20 %-го збільшення відносного подовження і/або поліпшену корозійну стійкість. Не 3 UA 113194 C2 5 10 15 20 25 30 35 40 45 50 55 60 бажаючи бути прив'язаними до будь-якої конкретної теорії, вважаємо, що кобальт може збільшити стійкість до шкідливих виділень сигма-фази у сплаві, у порівнянні з варіантами, що не містять кобальт, які демонструють більш високі рівні сигма-фази на границях зерен після гарячої обробки тиском. [0029] У різних необмежуючих варіантах сплав за даним винаходом може містити кобальт/вольфрам у масовому процентному співвідношенні: від 2: 1 до 5: 1, або від 2: 1 до 4: 1. У певних варіантах реалізації співвідношення кобальт/вольфрам у масових відсотках може бути, наприклад, приблизно 4: 1. Використання кобальту і вольфраму може надавати покращене зміцнення твердого розчину у сплаві. [0030] У різних необмежуючих варіантах реалізації сплав, згідно з цим винаходом, може містити титан у будь-якому з наступних масових процентних діапазонів: до 1,0; до 0,6; до 0,1; до 0,01; від 0,005 до 1,0; і від 0,1 до 0,6. [0031] У різних необмежуючих варіантах реалізації сплав за даним винаходом може містити цирконій у будь-якому з наступних масових процентних діапазонів: до 1,0; до 0,6; до 0,1; до 0,01; від 0,005 до 1,0; і від 0,1 до 0,6. [0032] У різних необмежуючих варіантах реалізації сплав за даним винаходом може містити колумбій (ніобій) і/або тантал у будь-якому з наступних масових процентних діапазонів: до 1,0; до 0,5; до 0,3; від 0,01 до 1,0; від 0,01 до 0,5; від 0,01 до 0,1; і від 0,1 до 0,5. У різних необмежуючих варіантах реалізації сплав за даним винаходом може містити сумарний масовий відсоток ніобію і танталу у будь-якому з наступних діапазонів: до 1,0; до 0,5; до 0,3; від 0,01 до 1,0; від 0,01 до 0,5; від 0,01 до 0,1; і від 0,1 до 0,5. [0033] У різних необмежуючих варіантах реалізації сплав за даним винаходом може містити ванадій у будь-якому з наступних масових процентних діапазонів: до 1,0; до 0,5; до 0,2; від 0,01 до 1,0; від 0,01 до 0,5; від 0,05 до 0,2; і від 0,1 до 0,5. [0034] У різних необмежуючих варіантах реалізації сплав за даним винаходом може містити алюміній у будь-якому з наступних масових процентних діапазонів: до 1,0; до 0,5; до 0,1; до 0,01; від 0,01 до 1,0; від 0,1 до 0,5; і від 0,05 до 0,1. [0035] У різних необмежуючих варіантах реалізації сплав за даним винаходом може містити бор у будь-якому з наступних масових процентних діапазонів: до 0,05; до 0,01; до 0,008; до 0,001; до 0,0005. [0036] У різних необмежуючих варіантах реалізації сплав за даним винаходом може містити фосфор у будь-якому з наступних масових процентних діапазонів: до 0,05; до 0,025; до 0,01; і до 0,005. [0037] У різних необмежуючих варіантах реалізації сплав за даним винаходом може містити сірку у будь-якому з наступних масових процентних діапазонів: до 0,05; до 0,025; до 0,01; і до 0,005. [0038] У різних необмежуючих варіантах реалізації залишок сплаву за даним винаходом може містити залізо і випадкові домішки. У різних варіантах реалізації сплав може містити залізо у будь-якому з наступних масових процентних діапазонів: до 60; до 50; від 20 до 60; від 20 до 50; від 20 до 45; від 35 до 45; від 30 до 50; від 40 до 60; від 40 до 50; від 40 до 45; і від 50 до 60. [0039] У деяких необмежуючих варіантах реалізації сплаву за даним винаходом сплав може включати в себе один або більше слідових елементів. Використовуване тут поняття "слідові елементи" стосується до елементів, які можуть бути присутніми у сплаві в результаті певного складу вихідних матеріалів і/або задіяного способу плавки, і які є присутніми в концентраціях, які не чинять істотного негативного впливу на важливі властивості сплаву, такі, як описані тут в цілому властивості. Слідові елементи можуть включати, наприклад, один або більше із титану, цирконію, колумбію (ніобію), танталу, ванадію, алюмінію і бору в будь-якій з описаних тут концентрацій. У деяких необмежуючих варіантах реалізації слідові елементи можуть не бути присутніми у сплавах відповідно до даного винаходу. Як відомо в цій галузі техніки при виробництві сплавів слідові елементи, як правило, можуть бути значною мірою або повністю усунені шляхом підбору певних вихідних матеріалів і/або використання певних методів обробки. У різних необмежуючих варіантах реалізації сплави згідно з даним винаходом, може містити загальну концентрацію слідових елементів у будь-якому з наступних масових процентних діапазонів: до 5,0; до 1,0; до 0,5; до 0,1; від 0,1 до 5,0; від 0,1 до 1,0; і від 0,1 до 0,5. [0040] У різних необмежуючих варіантах реалізації сплав за даним винаходом може містити загальну концентрацію випадкових домішок у будь-якому з наступних масових процентних діапазонів: до 5,0; до 1,0; до 0,5; до 0,1; від 0,1 до 5,0; від 0,1 до 1,0; і від 0,1 до 0,5. Зазвичай використовуваний у цьому документі термін "випадкові домішки" стосується одного або більше з елементів: вісмут, кальцій, церій, лантан, свинець, кисень, фосфор, рутеній, срібло, селен, 4 UA 113194 C2 5 10 15 20 25 30 35 40 45 50 55 60 сірка, телур, олово і цирконій, які можуть бути присутніми в сплаві в незначних концентраціях. У різних необмежуючих варіантах реалізації окремі випадкові домішки у сплаві за даним винаходом не перевищують наступних максимальних масових відсотків: 0,0005 вісмуту; 0,1 кальцію; 0,1 церію; 0,1 лантану; 0,001 свинцю; 0,01 олова; 0,01 кисню; 0,5 рутенію; 0,0005 срібла; 0,0005 селену; і 0,0005 телуру. У різних необмежуючих варіантах реалізації сумарний масовий відсоток будь-яких поєднань церію і/або лантану і кальцію, присутніх у сплаві, може доходити до 0,1. У різних необмежуючих варіантах реалізації сумарний масовий відсоток будьяких поєднань церію і/або лантану, присутніх у сплаві, може доходити до 0,1. Інші елементи, які можуть бути присутніми як випадкові домішки у сплавах, описаних тут, будуть очевидні фахівцям, які мають звичайну кваліфікацію у даній галузі. У різних необмежуючих варіантах реалізації сплав за даним винаходом може містити загальну концентрацію слідових елементів і випадкових домішок, що знаходиться у будь-якому з наступних масових процентних діапазонів: до 10,0; до 5,0; до 1,0; до 0,5; до 0,1; від 0,1 до 10,0; від 0,1 до 5,0; від 0,1 до 1,0; і від 0,1 до 0,5. [0041] У різних необмежуючих варіантах реалізації аустенітний сплав за даним винаходом може бути немагнітним. Ця характеристика може полегшити використання сплаву там, де важливі немагнітні властивості, у тому числі, наприклад, використати в деяких застосуваннях компонентів нафтогазової бурильної колони. Деякі необмежуючі варіанти реалізації описаного тут аустенітного сплаву, можуть бути охарактеризовані значенням магнітної проникності (μΓ) у межах певного діапазону. У різних варіантах реалізації значення магнітної проникності сплаву за даним винаходом може бути менше, ніж 1,01, менше ніж 1,005, і/або менше, ніж 1,001. У різних варіантах реалізації сплав може бути по суті вільний від фериту. [0042] У різних необмежуючих варіантах реалізації аустенітний сплав за даним винаходом може бути охарактеризований за допомогою числового еквіваленту стійкості до точкової корозії (Pitting Resistance Equivalent Number PREN) у межах певного діапазону. Як це зрозуміло, PREN приписує відносне значення очікуваного опору сплаву точкової корозії в хлорвмісному середовищі. Як правило, сплави з більш високим PREN, імовірно мають кращу корозійну стійкість, ніж сплави з більш низьким PREN. Один конкретний розрахунок PREN дає значення PREN16 за наступною формулою, де відсотки є масовими відсотками в перерахунку на масу сплаву: PREN16 = %Cr+3,3(%Mo) + 16(%N) + 1,65(%W) У різних необмежуючих варіантах реалізації сплав за даним винаходом може мати значення PREN16 у будь-якому з наступних діапазонів: до 60; до 58; більше 30; більше 40; більше 45; більше 48; від 30 до 60; від 30 до 58; від 30 до 50; від 40 до 60; від 40 до 58; від 40 до 50; і від 48 до 51. Не бажаючи бути зв'язаними будь-якою конкретною теорією, вважаємо, що більш високе значення PREN16 може вказувати на велику вірогідність того, що сплав демонструватиме достатню стійкість до корозії в таких середовищах, як, наприклад, висококорозійні середовища, високотемпературні середовища і низькотемпературні середовища. В агресивно корозійних середовищах може знаходитися, наприклад, хімічне технологічне устаткування, а свердловинне устаткування, бурильні колони в нафтогазовій промисловості піддається впливу середовища в свердловині. До агресивно корозійних середовищ, що впливають на сплав, належать, наприклад, лужні сполуки, кислотні хлоридні розчини, кислотні сульфідні розчини, пероксиди і/або CО2, разом з екстремальними температурами. [0043] У різних необмежуючих варіантах реалізації, аустенітний сплав за даним винаходом може бути охарактеризований значенням коефіцієнта чутливості до запобігання виділень (coefficient of sensitivity to avoid precipitations, СР) в межах певного діапазону. Значення CP описане, наприклад, у патенті США № 5494636, під назвою "Austenitic Stainless Steel Having High Properties". Значення СР є відносним показником кінетики виділення інтерметалевих фаз у сплаві. Значення CP може бути розраховане за наступною формулою, де відсотки є масовими відсотками в перерахунку на масу сплаву: СР = 20(%Cr) + 0,3(%Ni) + 30(% Мо)+5(%W)+10(% Mn)+50(%C)-200(% N) Не бажаючи бути зв'язаними будь-якою конкретною теорією, вважаємо, що сплави зі значення СP менше 710 демонструватимуть вигідну стійкість аустеніту, що допомагає мінімізувати сенсибілізацію ЗТВ (зону термічного впливу) через інтерметалеві фази у процесі зварювання. У різних необмежуючих варіантах реалізації, описаних тут, сплав може мати CP у будь-якому з наступних діапазонів: до 800; до 750; менше 750; до 710; менше 710; до 680; і від 660 до 750. [0044] У різних необмежуючих варіантах реалізації аустенітний сплав за даним винаходом може бути охарактеризований критичною температурою пітингу (Critical Pitting Temperature, CRT) і/або критичною температурою щілинної корозії (Critical Crevice Corrosion Temperature, СССТ) у межах певного діапазону. У ряді застосувань, значення CPT і CCCT можуть точніше 5 UA 113194 C2 5 10 15 20 25 30 35 40 45 50 55 60 вказати корозійну стійкість сплаву, ніж значення PREN сплаву. CPT і CCCT можуть бути виміряні відповідно до ASTM G48-11, під назвою "Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solution". У різних необмежуючих варіантах реалізації CPT сплаву за даним винаходом може бути щонайменше 45 °C або більш переважно щонайменше 50 °C, і CCCT може бути щонайменше 25 °C або більш переважно щонайменше 30 °C. [0045] У різних необмежуючих варіантах реалізації аустенітний сплав за даним винаходом може бути охарактеризований значенням опору хлоридному корозійному розтріскуванню під напругою (SCC) у межах певного діапазону. Значення SCC описане, наприклад, в A. J. Sedricks, "Corrosion of Stainless Steels»(J. Wiley and Sons 1979). У різних необмежуючих варіантах реалізації значення SCC сплаву за даним винаходом може бути виміряне або частково застосоване відповідно до одного або більше з ASTM G30-97(2009) під назвою "Standard Practice for Making and Using U-Bend Stress-Corrosion Test Specimens"; ASTM G 36-94(2006) під назвою "Standard Practice for Evaluating Stress-Corrosion-Cracking Resistance of Metals and Alloys in a Boiling Magnesium Chloride Solution"; ASTM G39-99(2011) "Standard Practice for Preparation and Use of Bent-Beam Stress-Corrosion Test Specimens"; ASTM G49-85(2011) "Standard Practice for Preparation and Use of Direct Tension Stress-Corrosion Test Specimens", а також ASTM G12300(2011) "Standard Test Method for Evaluating Stress-Corrosion Cracking of Stainless Alloys with Different Nickel Content In Boiling Acidified Sodium Chloride Solution". У різних необмежуючих варіантах реалізації значення SCC сплаву за даним винаходом достатньо високе для того, щоб показати, що сплав може відповідним чином протистояти киплячому кислотному розчину хлориду натрію впродовж 1000 годин, не випробовуючи неприйнятного корозійного розтріскування під напругою, відповідно до оцінки по ASTM G123-00(2011). [0046] Описані тут сплави можуть бути виготовлені у вигляді або включені в склад різних виробів. Такі вироби можуть містити, наприклад і без обмеження, аустенітний сплав за даним винаходом, що містить, що складається по суті з або, що складається з, у масових відсотках в перерахунку на загальну масу сплаву: до 0,2 вуглецю; до 20 марганцю, від 0,1 до 1,0 кремнію; від 14,0 до 28,0 хрому; від 15,0 до 38,0 нікелю; від 2,0 до 9,0 молібдену; від 0,1 до 3,0 міді; від 0,08 до 0,9 азоту; від 0,1 до 5,0 вольфраму; від 0,5 до 5,0 кобальту; до 1,0 титану; до 0,05 бору; до 0,05 фосфору; до 0,05 сірки; залізо і випадкові домішки. Вироби, які можуть включати сплав згідно з даним винаходом, можуть бути вибрані з, наприклад, деталей і компонентів для використання в хімічній промисловості, нафтохімічній промисловості, гірничодобувній промисловості, нафтовій промисловості, газовій промисловості, паперовій промисловості, харчовій промисловості, фармацевтичній промисловості і/або водному господарстві. До необмежуючих прикладів конкретних виробів, які можуть містити сплав за даним винаходом, належать: труба; лист; плита (тарілка); пруток; срижень; поковка; бак; компонент трубопроводу; трубне устаткування, конденсори і теплообмінники, призначені для використання з хімічними речовинами, газом, сирою нафтою, морською водою, технічною водою, і/або агресивними текучими середовищами (наприклад, лужними сполуками, кислотними розчинами хлоридів, кислотними розчинами сульфідів, і/або перекисами); промивачі фільтрів, чани і натискні валики в целюлозно-відбілюючих виробництвах; системи трубопроводів подання технічної води на атомних електростанціях (АЕС) і устаткування з газо- і димоочищення електростанцій; компоненти технологічних систем для морських нафтових і газових платформ; компоненти газових свердловин, у тому числі труби, клапани, підвіски, наземні штуцери, замкові з'єднання і пакування; компоненти газотурбінного двигуна, компоненти і насоси опріснювальних установок; ректифікаційні нафтові колони і пакування, вироби для морського середовища, такі як, наприклад, корпуси трансформаторів; клапани; вали; фланці; дроселі; колектори; сепаратори; обмінники; насоси; компресори; кріплення; гнучкі вставки; сильфони; димарі; димохідні вставки; а також деякі компоненти бурильної колони, такі як, наприклад, стабілізатори, поворотні напрявмі буровий компонент, обважнені бурильні труби, складені відвальні стабілізатори, стабілізатор оправки, свердлувальні і вимірювальні тубуси, свердлувальні і вимірювальні корпуси, корпуси бурильних упорів, немагнітні обважнені бурильні труби, немагнітні бурильні труби, складені немагнітні відвальні стабілізатори, немагнітні гнучкі хомути і обтискні пристрої бурильних труб. [0047] Сплави за даним винаходом можуть бути виготовлені відповідно до методів, відомих фахівцям звичайної кваліфікації після розгляду складу сплаву, описаного в даному винаході. Наприклад, спосіб отримання аустенітного сплаву за даним винаходом може в загальному містити: забезпечення наявності аустенітного сплаву, що має будь-який з наведених в цьому описі складів, і деформаційне зміцнення сплаву. У різних необмежуючих варіантах реалізації способу аустенітний сплав містить, складається по суті з або складається з, у масових 6 UA 113194 C2 5 10 15 20 25 30 35 40 45 50 55 60 відсотках: до 0,2 вуглецю; до 20 марганцю; від 0,1 до 1,0 кремнію; від 14,0 до 28,0 хрому; від 15,0 до 38,0 нікелю; від 2,0 до 9,0 молібдену; від 0,1 до 3,0 міді; від 0,08 до 0,9 азоту; від 0,1 до 5,0 вольфраму; від 0,5 до 5,0 кобальту; до 1,0 титану; до 0,05 бору; до 0,05 фосфору; до 0,05 сірки; залізо і випадкові домішки. У різних необмежуючих варіантах реалізації такого способу деформування зміцнення сплаву може бути проведене традиційним способом шляхом деформації сплаву з використанням одного або більше з наступних методів: прокатування, кування, штампування, прошивання, пресування витискуванням, дробоструминної обробки, проковування і/або згинання сплаву. У різних необмежуючих варіантах реалізації деформаційне зміцнення може включати холодну обробку сплаву тиском. [0048] Етап забезпечення наявності аустенітного сплаву, що має будь-який з наведених в даному описі складів, може містити будь-який придатний традиційний метод, відомий в даній галузі техніки для виробництва металевих сплавів, таких як, наприклад, прийоми плавлення і прийоми порошкової металургії. Необмежуючі приклади традиційних прийомів плавлення включають, без обмеження, прийоми, що використовують широковвикористовувані методи плавлення (наприклад, вакуумно-дугова переплавка (ВДП) і електрошлакова переплавка (ЕШП)), маловикористовувані методи плавлення (наприклад, плазмове плавлення з холодним подом і електронно-променеве плавлення з холодним подом), а також поєднання двох або більше з цих методів. Як відомо з даної галузі техніки, певні прийоми порошкової металургії для отримання сплаву зазвичай включають виробництво порошкоподібного сплаву з використанням наступних стадій: AOD, VOD або інгредієнти для вакуумного індукційного плавлення із забезпечення розплаву, що має бажаний склад; розпилення розплаву з використанням звичайних методик розпилення, щоб забезпечити сплав в порошкоподібному вигляді, і пресування і спікання всього або частини порошкоподібного сплаву. За одним традиційним методом розпилення, потік розплаву приводять у контакт з обертовою лопаттю розпилювача, яка дробить потік на дрібні крапельки. Крапельки можуть швидко тверднути у вакуумі або атмосфері інертного газу, утворюючи дрібні тверді частинки сплаву. [0049] Незалежно від того, чи застосовуються при приготуванні сплаву прийоми плавлення або порошкової металургії, інгредієнти, що використовуються для одержання сплаву (які можуть містити, наприклад, чисті елементарні вихідні матеріали, лігатури, напівпочищені матеріали і/або лом), можуть бути об'єднані звичайним способом у бажаних кількостях і співвідношеннях і введені у вибраний плавильний пристрій. За допомогою відповідного підбору вихідних матеріалів, слідові елементи і/або випадкові домішки може бути доведені до прийнятних рівнів, щоб отримати бажані механічні або інші властивості в кінцевому сплаві. Вибір і спосіб додавання кожного з інгредієнтів сировини з утворенням розплаву повинні ретельно контролюватися через той ефект, який ці добавки здійснюють на властивості сплаву в кінцевому вигляді. Крім того, методи рафінування, відомі в цій галузі техніки, можуть бути застосовані для зменшення або усунення присутності небажаних елементів і/або включень до сплаву. При розплавлені матеріали можуть бути об'єднані в практично однорідному вигляді традиційними методами плавлення і обробки. [0050] Різні варіанти реалізації описаного тут аустенітного сталевого сплаву можуть давати поліпшену корозійну стійкість і/або механічні властивості, у порівнянні зі звичайними сплавами. Деякі з варіантів реалізації сплаву можуть мати більші або кращі межу міцності на розтягування, межу текучості, відносне подовження і/або твердість ніж у сплаву DATALLOY 2® і/або сплаву AL-6XN®. Крім того, деякі з варіантів реалізації сплаву можуть мати значення PREN, CP, CPT, CCCT і/або SCC, порівняні або більші, ніж у сплавів DATALLOY 2® і/або AL-6XN®. Крім того, деякі з варіантів реалізації сплаву можуть мати поліпшену втомну міцність, мікроструктурну стабільність, в'язкість, опір термічному розттріскування, пітинговій корозії, гальванічній корозії, SCC, оброблюваність різанням і/або стійкість до стирання відносно сплаву DATALLOY 2® і/або сплаву AL-6XN®. Як відомо фахівцям, що мають звичайну кваліфікацію у цій галузі техніки, сплав DATALLOY 2®є нержавіючою сталлю Cr-Mn-N, що має наступний номінальний склад у масових відсотках: 0,03 вуглецю; 0,30 кремнію; 15,1 марганцю; 15,3 хрому, 2,1 молібдену; 2,3 нікелю; 0,4 азоту; решта - залізо і домішки. Крім того, як відомо фахівцям, що мають звичайну кваліфікацію у цій галузі техніки, сплав AL-6XN® (US N08367) є супер аустенітною нержавіючою сталлю, що має наступний типовий склад у масових відсотках: 0,02 вуглецю; 0,40 марганцю; 0,020 фосфору; 0,001 сірки; 20,5 хрому; 24,0 нікелю; 6,2 молібдену; 0,22 азоту; 0,2 міді; решта залізо. Сплави DATALLOY 2® і AL-6XN® доступні у фірми Allegheny Technologies Incorporated, м. Пітсбург, шт. Пенсильванія, США. [0051] У деяких необмежуючих варіантах реалізації сплав за даним винаходом демонструє при кімнатній температурі межу міцності на розтягування, щонайменше 110 ksi (кіло фунтів на квадратний дюйм), межу текучості щонайменше 50 ksi і/або відносне подовження щонайменше 7 UA 113194 C2 5 10 15 20 25 30 35 40 45 50 55 60 15. У різних інших необмежуючих варіантах реалізації сплав за даним винаходом демонструє у відпаленому стані межу міцності на розтягування в діапазоні від 90 ksi до 150 ksi, межу текучості в діапазоні від 50 ksi до 120 ksi і/або відносне подовження в діапазоні від 20 % до 65 % при кімнатній температурі. У необмежуючих варіантах реалізації після деформаційного зміцнення сплаву він демонструє межу міцності при розтягуванні щонайменше 155 ksi, межу текучості щонайменше 100 ksi і/або відносне подовження щонайменше 15 %. У деяких інших необмежуючих варіантах реалізації, після деформаційного зміцнення сплаву, він демонструє межу міцності в діапазоні від 100 ksi до 240 ksi, межу текучості в діапазоні від 110 ksi до 220 ksi і/або відносне подовження в діапазоні від 15 % до 30 %. У інших необмежуючих варіантах реалізації, після деформаційного зміцнення сплаву за даним винаходом сплав має межу текучості до 250 ksi і/або межу міцності при розтягненні до 300 ksi. ПРИКЛАДИ [0052] Різні варіанти реалізації, описані у цьому документі, можуть бути краще зрозумілі при спільному ознайомленні з одним або більше з наступних характерних прикладів. Подальші приклади включені в цілях ілюстрації, а не обмеження. [0053] Одержали декілька 300-фунтових плавок методом ВІП (вакуумне індукційне плавлення), що мають склади, наведені в Таблиці 1, у якій пропуски вказують, що значення не було визначене для даного елемента. Плавки №№ від WT-76 до WT-81 являють собою необмежуючі варіанти реалізації сплавів згідно з даним винаходом.. Плавки №№ WT-82, 90FET1 і 90FE-B1 являють собою варіанти сплаву DATALLOY 2®. Плавки № WT-83 являє собою варіант сплаву А Л-6XN®. З плавок відливи злитки, і використовували зразки злитків для встановлення придатного робочого діапазону обжимку злитків. Злитки піддали куванню при 2150° F з придатним підігріванням для отримання з кожні плавки прутків прямокутного перерізу 2,75 дюйма на 1,75 дюйма. [0054] З прутків прямокутного перерізу, що одержані з декількох плавок взяли відрізки приблизно 6-дюймової довжини і піддали їх куванню зі обтисненням від 20 % до 35 % для деформаційного зміцнення секцій. Деформаційно-зміцнені відрізки випробували на розтягнення для визначення механічних властивостей, які перераховані в Таблиці 2. Випробування на розтягування і магнітну проникність проводились з використанням стандартних процедур випробувань на розтягування. Корозійна стійкість кожного відрізку була оцінена за процедурою "Practice C" з ASTM G48-11, "Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solution". Корозійну стійкість також оцінювали з використанням наведеної вище формули PREN16. У Таблиці 2 представлена температура, при якій кували відрізки. Як зазначено в Таблиці 2, випробування проводилися двічі по кожному зі зразків. Таблиця 2 також показує процентне зниження товщини ("деформація %») відрізків, досягнуте на стадії кування для кожного відрізка. У кожного з випробовуваних відрізків спочатку оцінювали механічні властивості за кімнатної температури ("RT") до кування (0 % деформацій). [0055] Як показано в Таблиці 1, плавки №№ від WT-76 до WT-81 мали більш високі значення PREN16 і CP відносно плавки№ WT-82, а також поліпшені значення CP відносно плавок №№ 90FE-T1 і 90FE-B1. Як показано в Таблиці 2, пластичність кобальтвмісних сплавів, одержаних в плавках №№ WT-80 і WT-81, несподівано виявилася значно кращою, ніж виміряна пластичність сплавів, що отримані в плавках№№ WT-76 і WT-77, які в цілому відповідають сплавам без кобальту. Це спостереження передбачає, що є перевага у включенні кобальту до сплавів за даним винаходом. Як обговорювалося вище, не бажаючи бути зв'язаними будь-якою конкретною теорією, вважаємо, що кобальт може збільшити стійкість до виділення шкідливої сігма-фази у сплаві, покращуючи тим самим пластичність. Дані в таблиці 2 також показують, що додавання марганцю в плавку № WT-83 підвищило міцність після деформації. Усі експериментальні сплави були немагнітними (маючи магнітну проникність близько 1,001) при оцінці з використанням процедури випробувань, що традиційно використовується для вимірювання магнітної проникності сплаву DATALLOY 2®. [0056] Цей опис винаходу був написаний з посиланням на різні необмежуючі і невичерпні варіанти реалізації. Проте, як це буде визнано фахівцями, що мають звичайну кваліфікацію у цій галузі техніки, різні заміни, модифікації або комбінації будь-яких викладених варіантів реалізації (або їх частин) можуть бути зроблені в межах об'єму цього опису. Таким чином, передбачається і зрозуміло, що цей опис підтримує додаткові варіанти, не викладені в цьому документі. Такі варіанти реалізації можуть бути одержані, наприклад, шляхом комбінування, зміни або реорганізації будь-яких з описаних етапів, компонентів, елементів, ознак, аспектів, характеристик, обмежень і т.п. різних необмежуючих варіантів реалізації, наведених в даному описі винаходу. Подібним чином, Заявник залишає за собою право вносити зміни у формулу 8 UA 113194 C2 винаходу під час діловодства для додавання ознак, вказаних в різних місцях даного опису винаходу, і такі зміни відповідають вимогам 35 U.S.C. §112, перший абзац, і 35 U.S.С. §132(а). Таблиця 1 Елемент C Mn Si Cr Mo Co Ti Al Fe Cu Ni Nb Ta W V B N P Zr O Ca S La Ru PREN16 CP Плавка WT-76 0,012 5,75 0,33 22,78 6,38 0,04 0,01

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh strength, corrosion resistant austenitic alloys

Автори англійськоюForbes Jones, Robin M., Evans, C., Kevin, Lippard, Henry E., Mills, Adrian R., Riley, John C., Dunn, John J.

Автори російськоюФорбз Джоунс Робин М., Эванс К. Кэвин, Липпард Гэнри И., Миллз Эдриан Р., Райли Джон К., Данн Джон Дж.

МПК / Мітки

МПК: C22C 38/44

Мітки: корозійностійкі, високоміцні, аустенітні, сплави

Код посилання

<a href="https://ua.patents.su/14-113194-visokomicni-korozijjnostijjki-austenitni-splavi.html" target="_blank" rel="follow" title="База патентів України">Високоміцні, корозійностійкі аустенітні сплави</a>

Попередній патент: Пристрій та система для утворення аерозолю з поліпшеним потоком повітря

Наступний патент: Пристрій, система і спосіб перетворення першого матеріалу в другий матеріал

Випадковий патент: Освітлювальний пристрій