Спосіб і пристрій для переробки co2-вмісних відпрацьованих газів

Формула / Реферат

1. Спосіб переробки СО2-вмісних відпрацьованих газів у багатоступінчастому відновлюваному процесі, який відрізняється тим, що СО2-вмісний відпрацьований газ у протитечії до потоку твердої маси з негазифікованого сипучого матеріалу й органічної маси, що термічно розкладається, направляють через кілька зон (4, 3, 2, 1) до області вирівнювання тиску й при цьому перетворюють у піролізні гази, при цьому в напрямку течії потоку твердої маси:

а) на етапі (1) вироблення горючого газу при 250-700 °С органічну масу термічно розкладають при відновлюваних умовах на вуглеводні з короткими ланцюжками, водень і моноксид вуглецю з утворенням коксу й залишку,

б) на проміжному етапі (2) здійснюють окислювання коксу при температурі, що збільшується, при цьому моноксид вуглецю, що утворюється, відсмоктують проти потоку твердої маси в напрямку етапу (1) вироблення горючого газу,

в) на етапі (3) вироблення моноксиду вуглецю при температурі 800-1600 °С коксові залишки, що залишилися, з діоксидом вуглецю перетворюють у моноксид вуглецю із установленням тиску й температури відповідно до рівноваги Будуара,

г) на етапі (4) охолодження тверді залишкові речовини й великокусковий сипучий матеріал охолоджують в СО2 - протитечії нижче 100 °С і виводять,

д) щонайменше виведений сипучий матеріал після вилучення знову повертають у циркуляційний контур.

2. Спосіб за п. 1, який відрізняється тим, що на проміжному етапі (2) установлюють температуру 600-1000 °С і зменшують тиск, так що на цьому етапі паралельно один з одним проходить піроліз органічної маси й реакція рівноваги Будуара при низькому тиску й низькій температурі.

3. Спосіб за п. 2, який відрізняється тим, що піролізні гази відводять за допомогою пристрою, що відсмоктує (20), що на проміжному етапі виробляє знижений тиск.

4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що в зоні (32) вирівнювання тиску вище зони (1) вироблення горючого газу суміш із великого й тонкодисперсного сипучого матеріалу використовують як акумулятор тиску.

5. Спосіб за одним з попередніх пунктів, який відрізняється тим, що керування температурою й тиском відбувається за допомогою складу мас твердої речовини і/або швидкості їхнього проходження.

6. Спосіб за одним з попередніх пунктів, який відрізняється тим, що керування температурою й тиском відбувається за допомогою співвідношення підведеної органічної маси, що термічно розкладається, до СО2 і, при необхідності, доданого до них кисневмісного газу.

7. Спосіб за одним з попередніх пунктів, який відрізняється тим, що до масового потоку твердої речовини додатково домішують вуглецевий носій.

8. Спосіб за одним з попередніх пунктів, який відрізняється тим, що на етапі (4) охолодження, проміжному етапі (2) або етапі (3) вироблення моноксиду вуглецю дозовано додають воду і/або водяну пару.

9. Спосіб за одним з попередніх пунктів, який відрізняється тим, що багатоступінчастий відновлюваний процес здійснюють у випалювальній шахтній печі (10), при цьому сипучий матеріал направляють через шахту печі зверху вниз, так що вуглецевмісні компоненти термічно розщеплюються при значною мірою виключенні кисню з виробленням піролізних газів, що містять молекули з коротким ланцюгом з довжиною ланцюга <С4, і піролізного коксу, і піролізні гази, що утворюються, відсмоктують із випалювальної шахтної печі.

10. Спосіб за п. 9, який відрізняється тим, що як сипучий матеріал використовують основні кальцинати, їхні попередні стадії або інертні сипучі матеріали, переважно у формі негашеного вапна (СаО).

11. Спосіб за одним з попередніх пунктів, який відрізняється тим, що для повернення в циркуляційний контур сипучий матеріал із зернистістю в діапазоні 0,5-15 см після вилучення виводять із етапу охолодження.

12. Спосіб за п. 9, який відрізняється тим, що піролізні гази за допомогою газової фільтрації (22) очищають від захопленого тонкого пилу, що містить піролізні залишки, які зв'язані з тонкодисперсним сипучим матеріалом.

13. Спосіб за одним з попередніх пунктів, який відрізняється тим, що піролізні гази використовують як синтез-газ (26) для хімічних процесів і/або термічного застосування.

14. Спосіб за одним з пп. 1-12, який відрізняється тим, що піролізні гази за допомогою часткового розрідження і/або адсорбції при змінному тиску розділяють на їхні газові компоненти: моноксид вуглецю, діоксид вуглецю, водень і вуглеводні.

15. Спосіб за п. 14, який відрізняється тим, що моноксид вуглецю використовують як синтез-газ (26) для матеріального застосування в хімічних процесах.

16. Спосіб за п. 14, який відрізняється тим, що відділений водень використовують для термічного і/або матеріального застосування.

17. Спосіб за п. 14, який відрізняється тим, що вуглеводні використовують для термічного і/або матеріального застосування і/або як пальне.

18. Спосіб за одним з пп. 1-12, який відрізняється тим, що піролізні гази за допомогою реакції конверсії водяного газу за рахунок каталізованої реакції нижче 500 °С із водяною парою перетворюють по суті у водень і діоксид вуглецю, які розділяють за допомогою фізичних способів розділення, при цьому водень використовують для термічного і/або матеріального застосування, і СО2, що утворюється, частково повертають для утворення протитечії.

19. Спосіб за одним з попередніх пунктів, який відрізняється тим, що підлягаючій переробці СО2 відпрацьований газ виробляють у процесі згоряння викопного палива, і піролізні гази, що утворюються при переробці, знову використовують у процесі згоряння.

20. Спосіб за одним з пп. 1-18, який відрізняється тим, що СО2-вмісний газ виробляють у процесі (5, 6, 7, 8) випалу, у якому карбонати перетворять в оксиди за рахунок розщеплення СО2, при цьому виникаючі при переробці піролізні гази (20) використовують для одержання частини необхідної для процесу випалу теплової енергії.

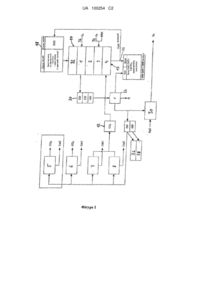

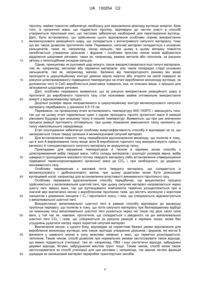

21. Пристрій для здійснення способу за одним з попередніх пунктів, що складається з вертикальної шахтної печі (10), у якій на верхньому кінці розташований шахтний стовбур (32) для спуску масового потоку матеріалу, а на нижньому кінці - випускний пристрій (14) для твердих залишкових матеріалів і золи, який відрізняється тим, що шахтний стовбур (32) для спуску складається з вертикального спускного жолоба, що як резервуар для вирівнювання тиску заповнений сумішшю з газифікованого сипучого матеріалу й газифікованих матеріалів, що завантажують, що у верхній ділянці (1) шахтної печі (10) розташований пристрій, що відсмоктує (20), і видільний пристрій (22) для газу й дрібнокускових часток, а в середній ділянці (3) у шахті (10) закінчується підведення (34) пального газу для керування температурою печі, і що на нижньому кінці (14) шахтної печі (10) передбачені підведення (12, 13) газу для СО2 і кисневмісного газу, які оснащені регуляторами витрати для встановлення в шахтній печі (10) рівноваги Будуара, при цьому, крім того, передбачений пристрій (16), який після випускного пристрою (14) відокремлює негазифікований сипучий матеріал від твердих залишкових матеріалів і повертає до шахтного стовбура (32) для спуску.

Текст

Реферат: Винахід належить до способу переробки СО 2-вмісних відпрацьованих газів у багатоступінчастому відновлюваному процесі. СО2-вмісний відпрацьований газ у протитечії до потоку твердої маси з негазифікованого сипучого матеріалу й органічної маси, що термічно розкладається, направляється через кілька зон (4, 3, 2, 1) до області вирівнювання тиску й при цьому перетворюється в піролізні гази. При цьому в напрямку течії потоку твердої маси на етапі (1) вироблення горючого газу при 250-700 °С органічну масу термічно розкладають при відновлюваних умовах на вуглеводні з короткими ланцюжками, водень і моноксид вуглецю з утворенням коксу й залишку, на проміжному етапі (2) здійснюють окислювання коксу при температурі, що збільшується, при цьому оксид вуглецю, що утворюється, відсмоктують проти потоку твердої маси в напрямку етапу (1) вироблення горючого газу. На етапі (3) вироблення оксиду вуглецю при температурі 800-1600 °С коксові залишки, що залишилися, з діоксидом вуглецю перетворять в оксид вуглецю з встановленням тиску й температури відповідно до рівноваги Будуара, і на етапі (4) охолодження тверді залишкові речовини й великокусковий сипучий матеріал охолоджують в CО2 - протитечії нижче 100 °С і виводять, при цьому щонайменше виведений сипучий матеріал після вилучення знову повертають у циркуляційний контур. UA 100254 C2 (12) UA 100254 C2 UA 100254 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до способу переробки CO 2-вмістних відпрацьованих газів у багатоступінчастому відновлюваному процесі. Глобальне потепління розглядається як одна із найбільших проблем теперішнього часу. Глобальним потеплінням називають поступовий ріст середньої температури навколоземної атмосфери й морів, спостережуваний протягом минулих десятиліть, а також очікуване подальше потепління в майбутньому. Відповідно до сучасних наукових уявлень його основна причина лежить у посиленні викликаного людиною парникового ефекту. Людина змінює склад атмосфери переважно за допомогою спалювання викопного палива й виникаючих при цьому викидах діоксиду вуглецю (СО2). Ці викиди обумовлені такою людською діяльністю, як фабрики, промислові установки, теплоелектростанції, автомобілі, літаки тощо Скорочення викидів діоксиду вуглецю розглядається як один з найважливіших заходів щодо захисту навколишнього середовища. В усьому світі застосовують численні кроки, спрямовані на досягнення зменшення викидів діоксиду вуглецю. При цьому істотну роль грає розвиток і застосування альтернативних джерел енергії, які мають поліпшений або навіть нейтральний CO 2-баланс. При цьому мова йде, наприклад, про технології паливних елементів, вироблення енергії із сонця, повітря й води, застосування відтворених енергоносіїв тощо Інший підхід полягає в глобальному розширенні застосування ядерної енергії, але цей підхід викликав значні суперечки на політичному рівні через інші істотні ризики відносно навколишнього середовища й невирішених проблем з утилізацією. Щоб домогтися, щонайменше, уповільнення росту викидів діоксиду вуглецю, інтенсивно працюють над поліпшенням енергоефективності у всіх можливих галузях людської діяльності. При цьому мова йде про ефективність застосування й перетворення енергії, тобто про співвідношення корисності до енерговитрат. Це співвідношення є важливим як при виробленні вторинної енергії, такої як, наприклад, струму на електростанціях, так і при використанні первинної або вторинної енергії. Наприклад, за допомогою інтегрованих технологій електростанцій постійно працюють над поліпшенням коефіцієнта корисної дії при виробленні електроенергії. Так, наприклад, у численних заявках для вироблення електроенергії пропонувалася автотермічна технологія газифікації вугілля в сполученні з електростанціями. За рахунок цього для вироблення електроенергії могли використовуватися газоподібні продукти газифікації за допомогою газових турбін, і за допомогою відповідних інтегрованих енергетичних сполук можна було здійснювати поліпшений коефіцієнт корисної дії таких установок. Способи цього типу розкриті, наприклад, в DE 3241169 C2, DE 694 187 T2, DE 3817690 A1 або DE 3617364 A1. Крім того, постійно виробляються спроби оптимізувати специфічну енергетичну потребу промислових процесів, житлових будинків, транспортних засобів, електричних приладів тощо Подальші дослідницькі й дослідно-конструкторські проекти ставили своїм завданням реалізувати великі підприємства, що випускають у навколишнє середовище діоксид вуглецю, як так називані електростанції без викиду діоксиду вуглецю. При цьому пропонують способи, які передбачають адсорбцію або ж абсорбцію діоксиду вуглецю з димових газів за допомогою систем мокрого газоочисника з певними засобами адсорбції й абсорбції. Такі способи описані, наприклад, в DE 697 26039, DE 695 03 036, DE 10 2005 385 A1, DE 699 31 418 T2, DE 694 32 376 T2, DE 694 28 057 T2, і DE 603 10 594 T2. Інші способи пропонують насичення діоксиду вуглецю з димових газів за допомогою мембранної технології, що розкрита в DE 699 10 441. Інші способи, наприклад DE 199 40 371, описують виморожування діоксиду вуглецю з димових газів. Наступний спосіб розкриває в DE 698 15 762 T2 перетворення діоксиду вуглецю воднем у твердий вуглець. Способи для насичення або ж відділення діоксиду вуглецю з димових газів вимагають відповідного накопичення діоксиду вуглецю для того, щоб постійно запобігати викиди в атмосферу. Для цього пропонують способи, які передбачають видалення діоксиду вуглецю у відкрите море. Такі способи розкриті, наприклад, в DE 691 04 274 T2 або DE 696 10 231 T2. Наступний підхід складається в накопиченні розрідженого діоксиду вуглецю в земній корі. Такий спосіб описаний, наприклад, в EP 1 571 105 A2. Інший спосіб в EP 0963 780 A2 пропонує видалення CO2 з відпрацьованих газів, при цьому потім цей CO 2 під землею за допомогою бактеріальної конверсії перетворюється в метан і там накопичується. Поряд з вищеописаними великими підприємствами, що випускають у навколишнє середовище діоксид вуглецю, існують процеси з дуже високим енергоспоживанням, які поряд з викидом CO2 за допомогою спалювання викопних енергоносіїв, додатково виробляють CO 2 як побічний продукт і, тим самим, викидають велику кількість CO2 як суміш з димового й технологічного газу. При цьому мова йде про процеси випалу, які за допомогою теплового 1 UA 100254 C2 5 10 15 20 25 30 35 40 45 50 55 розщеплення CO2 перетворюють, насамперед, карбонати в оксиди. При цьому використовуються, головним чином, випалювальні печі, що нагріваються викопним паливом. Для вироблення необхідних високих температур випалювальні печі мають зони пальників або фурми пальників, при яких мова йде про системи пальників, які можуть експлуатуватися із всілякими викопними енергоносіями, такими як, наприклад, природний газ, мазут або пилоподібні вуглецеві носії. У деяких галузях застосовуються також альтернативні енергоносії. У цементній промисловості застосування, наприклад, вторинного палива й у виробленні вапна, наприклад, тваринного жиру є рівнем техніки. Випалювальні печі застосовуються в дуже великому масштабі для, наприклад, вироблення цементу, магнезії (оксид магнію) і для негашеного вапна (оксид кальцію). Поряд з деякими спеціальними типами печей, у цементній промисловості застосовуються головним чином обертові трубчасті печі. Для вироблення негашеного вапна застосовуються випалювальні шахтні печі, тому що цей тип печей особливо добре підходить для вироблення великокускового негашеного вапна й у порівнянні з іншими типами печей, такими як, наприклад, обертові трубчасті печі має перевагу, що полягає в більш низькій специфічній витраті енергії й, тим самим, також має більш низькі питомі викиди CO2. Оксид кальцію являє собою в усьому світі один з найважливіших видів сировини, річне виробництво якого оцінюється приблизно в 140 мільйонів тонн. У так звані випалювальні шахтні печі як сировина подається вапняк (карбонат кальцію) з різним розміром зерна, однак у великокусковій формі за допомогою спеціальних завантажувальних систем на верхньому кінці шахтної печі через кришку. Тут в основному застосовуються так звані системи обертових чанів, які запобігають розшаруванню матеріалу внаслідок різних розмірів зерен. Вапняк проходить через шахту печі зверху вниз, при цьому він неперервно нагрівається гарячими газами, що протікають знизу нагору. Ці гарячі гази виробляються, як правило, за допомогою прямого обігріву засипання печі за допомогою викопного палива в одній або декількох зонах пальників. У зоні пальників або ж поруч із фурмами пальників вапняк нагрівається до ядра часток приблизно до 900-1200 ºС. Завдяки цьому відбувається теплове розщеплення карбонату кальцію, за допомогою чого розщеплюється діоксид вуглецю, який потім разом з гарячими газами протікає через засипання печі наверх. Тут також говорять про теплову нейтралізацію, з якої як твердий залишок виходить негашене вапно. Негашене вапно після проходження зони пальників у нижній області шахти печі охолоджуються за допомогою протитечійного повітря для горіння, яке дозовано подається на дні шахти, витягається із шахти печі за допомогою витягуючого пристрою і потім за допомогою просівання переводиться в певні фракції розмірів зерна. Паливо, застосовуване при виробленні негашеного вапна повинне мати дуже незначний вміст сірки тому, що виникаючий при спалюванні діоксид сірки вступає в реакцію з вапняним засипанням у шахті печі й приводить до неприйнятної втрати якості негашеного вапна. Далі, спільне спалювання викопного палива можливо як домішування у вапняному засипанні тільки з малозольним і по можливості чистим паливом, щоб зменшити забруднення негашеного вапна. Діоксин вуглецю, що утворюється як побічний продукт, змішується з гарячими газами із прямого обігріву й виходить із шахти печі через одне або декілька отворів для виходу газу у верхній області шахти печі, при цьому потім газ звільняється від домішаного пилу за допомогою фільтраційних установок і виходить в атмосферу звичайно у вигляді димового газу. Випалювальні шахтні печі, як правило, працюють на повітрі як окисний газ і мають у димовому газі вміст діоксиду вуглецю до 28 об'ємних відсотків. За рахунок, як правило, відсутнього очищення димового газу в сипучий матеріал у випалювальній шахтній печі тільки умовно може домішуватися паливо, що має високу частку летких органічних сполук, таке як, наприклад, у випадку з антрацитом, тому що ці сполуки витісняються перед використанням у зоні пальників і виділяються разом з димовим газом. Описаний тепловий спосіб є дуже енергоємним, тому що для вироблення негашеного вапна в неоптимізованих установках потрібно до 4,9 ГДж теплової енергії на тонну виробленого негашеного вапна. Це означає, що для обігріву випалювальної шахтної печі потрібна дуже велика кількість викопного палива, що завантажується, яке разом з виникаючим CO 2 з теплової нейтралізації карбонату кальцію призводять до значного викиду CO2 (дивися нижченаведену таблицю 1). 2 UA 100254 C2 Таблиця 1 Викопне паливо Важкий мазут Антрацит Кокс Природний газ 5 10 15 20 25 30 35 40 45 50 Потреба в викопному паливі (т/т CaО) 0,11 0,14 0,16 0,092 Загальний викид CO2 зі спалювання викопного палива й теплової нейтралізації (т/т CaО) 1,13 1,21 1,21 1,01 У минулому прикладалися великі зусилля по зниженню питомого енергоспоживання процесу випалу вапна й, тим самим, також викиду CO 2. За рахунок різних технічних удосконалень випалювальних печей питому витрату енергії вдалося оптимізувати. Це стосується, наприклад, регенерації енергії за допомогою оптимізованного підведення повітря для горіння й особливо конструкцій шахти для оптимізованного розподілу енергії. Далі, також розвивалося нове покоління паралельних шахтних печей, у яких тепло процесу горіння, що відводиться, може бути використане в одній із шахт печі для попереднього нагрівання вапняку в другій шахті печі, і цей процес відбувається по черзі в обох шахтах печі. За рахунок цього технічного прогресу вдалося значно знизити питому витрату енергії за допомогою оптимізованної технології печі, хоча процес згідно своїй природі має мінімальну потребу в енергії, що в оптимально працюючих шахтних печах перебуває в діапазоні 3,5 ГДж на тонну виробленого негашеного вапна й на яку може бути зроблений лише несуттєвий вплив. Завдяки цьому до фактичного технічно здійсненному мінімуму також підходить питомий викид CO2 при приблизно 1 тонні на тонну виготовленого негашеного вапна (на прикладі антрациту). EP 107 131 B1 описує спосіб газифікації матеріалу з високим вмістом вуглецю й виробництво продуктів з вуглетермічного відновлення. Ці продукти й тверді залишки, що залишаються, випускаються в розплавленому стані на дні шахтної печі. За рахунок цього здійснюється негативний вплив на витрату енергії, оскільки плавлення, наприклад, у випадку з карбідом кальцію може мати температуру понад 2000 °C. У першу чергу, цей документ належить до виробництва синтез-газу. DE 103 48 116 A1 описує спосіб вироблення високочистого СО, при цьому потік твердої маси сам складається з органічних мас, що газифікуються. Приводиться явне посилання на те, що частини кальцію в цьому спеціальному способі є небажаними. US 3 841 851 A описує реактор з механічним етапом обробки для реакторного шару з вуглецьвмісних мас і певних часток неорганічних складових частин. Вони випускаються на нижній стороні реактора в розплавленому й рідкому стані. US 6 527 980 B1 описує працюючий на каталітичній основі реактор, що використовує винятково газоподібні вихідні продукти й не газифікує ніяких твердих речовин. US 4,478,010 A описує двоступінчастий спосіб, у якому на першому етапі відбувається частковий випал вапняку, а потім використовується на другому етапі. Підготовка відпрацьованих газів, що містять CO2, не описана. GB 1 453 787 для газифікації вуглецьвмісного, горючого матеріалу при подачі CO 2. Використання негазифікуємого сипучого матеріалу як нерухомий шар не передбачено. Вуглецьвмісні матеріали повинні рециркулювати, тобто вони газифікуються лише частково. Тому, винаходу було поставлене завдання розробити спосіб, що технічно простіше виконує переробку CO2 - вмістних газів і економічно більше привабливим чином призводить до значної економії викопного палива. Відповідно до винаходу це завдання вирішене за допомогою способу відповідно до пункту 1 формули винаходу, у якому CO2-вмістний відпрацьований газ за допомогою економного відновлення з піролізуємою органічною масою в практично автотермічному способі перетворюється в піролізний газ, і цей піролізний газ у вигляді горючого газу або вихідного матеріалу може бути знову використаний для хімічних процесів. При цьому негазифікуємий сипучий матеріал проходить у циркуляційному контурі. Він утворює рухомий шар і служить, у першу чергу, як транспортний засіб для речовин, що беруть участь у способі, але сам не бере участь у реакції газифікації. Одночасно він забезпечує газопроникність для газоподібної протитечії. Виявилося, що даний спосіб може бути здійснений майже автотермічно при використанні органічної маси, що піддається піролізу, наприклад також фракцій відходів або утримуючих синтетичні матеріали залишків, або також з біомасою, при цьому органічна маса, що піддається 3 UA 100254 C2 5 10 15 20 25 30 35 40 45 50 55 60 піролізу, майже повністю забезпечує необхідну для відновлення діоксиду вуглецю енергію. Крім того, із органічної маси, що піддається піролізу, відповідно до частки участі в способі утворюється піролізний кокс, що частково забезпечує необхідний для перетворення вуглець. Далі, було встановлено, що здійсненню цього відновлення особливо сприяє використання великокускового реакційного шару, що складається з вогнетривкого сипучого матеріалу, тому що він також дозволяє протитечію газів. Переважно, сипучий матеріал складається з основних кальцинатів, таких як, наприклад, оксид кальцію, при цьому в цьому випадку повністю запобігається утворення діоксинів і фуранів і особливо простим чином може відбуватися відділення шкідливих речовин, таких як, наприклад, важких металів або галогенів, за рахунок зв'язку з пилоподібним оксидом кальцію. Однак, принципово як рухливий шар можуть також використовуватися інші сипучі матеріали, такі як, наприклад, металеві або керамічні матеріали, але також попередні стадії основних кальцинатів, такі як, наприклад, вапняк. Залежно від температурного режиму він може проходити в циркуляційному контурі деякою мірою інертно або згоряти на своїй поверхні за рахунок цілеспрямованого підвищення температури на етапі вироблення моноксиду вуглецю, за допомогою чого із CaО виробляється реактивна поверхня, яка, як описано вище, є кращою для зв'язування шкідливих речовин. Далі, особливо переважно виявилося, що за рахунок використання реакційного шару в протитечії до виробленого горючого газу стає можливим майже оптимальне використання енергії у відновлюваному процесі. Доцільні розміри зерна направляємого в циркуляційному контурі великокускового сипучого матеріалу перебувають у діапазоні 0,5-15 см. Переважно, на проміжному етапі встановлюють температуру 600-1000ºС і зменшують тиск, так що на цьому етапі паралельно один з одним проходить піроліз органічної маси й реакція рівноваги Будуара при низькому тиску й низькій температурі. Виявилося, що при цих значеннях процеси реакції протікають оптимально, при цьому показання зменшеного тиску належить до тиску навколишнього середовища. Етап охолодження забезпечує особливу енергоефективність способу й відповідає за те, що залишаються тільки тверді залишки й великокусковий сипучий матеріал. Для встановлення певного тиску передбачене вдосконалення винаходу, що полягає в тому, що в зоні А вирівнювання тиску вище зони В вироблення горючого газу використовують суміш із великого й тонкодисперсного сипучого матеріалу як акумулятор тиску. Прикладами для керування температурою й тиском в окремих зонах способу є цілеспрямований вибір твердої маси, тобто складу матеріалів і розподіл розмірів зерна, вибір швидкості проходження масового потоку твердого матеріалу і/або встановлення співвідношення підведеної термічнорозкладаємої органічної маси до CO 2 і, при необхідності, до доданого кисневмісного газу. Особливо переважним є масовий потік твердого матеріалу, що складається із великокускового і дрібнокускового вапна, при цьому додатково може бути домішаний вуглецевий носій, наприклад для встановлення властивості виникаючого піролізного газу. Особливо переважне вдосконалення способу передбачає, що вищеописані процеси здійснюються у випалювальній шахтній печі, при цьому сипучий матеріал направляється через шахту печі зверху вниз, так що вуглецьвмісні компоненти термічно розщеплюються при в значній мірі виключенні кисню з виробленням піролізних газів, що містять молекули з коротким ланцюгом з довжиною ланцюга < C4 і піролізного коксу, і гази, що утворюються, відсмоктуються з випалювальної шахтної печі. Використання випалювальної шахтної печі в рамках способу відповідно до винаходу пропонує перевагу, що полягає в тому, що потік сипучого матеріалу при безперервному відборі на нижньому кінці випалювальної шахтної печі рухається через неї лише під дією своєї сили ваги, у той час як, навпаки, протитечія, що складається з уведеного на дні випалювальної шахтної печі СО2 і газів, що утворюються за рахунок реакцій в окремих зонах, може без утруднень рухатися нагору через пористий сипучий матеріал. Виключення кисню, з одного боку, відповідає за сприятливі бажані умови відновлення для вироблення моноксиду вуглецю, але також протидіє утворенню діоксинів і фуранів, які могли б виникати у наявного кисню в силу можливо наявних у масі, що термічно розкладається, галогенів. Таким чином, спосіб дозволяє при нормальних умовах застосовувати також відходи, що важко піддаються утилізації, такі як, наприклад, ПВХ і інші синтетичні відходи, забруднені деревні відходи, бітуми, забруднений маслом ґрунт тощо. Таким чином, спосіб може також застосовуватися як спосіб утилізації для цих речовин і, наприклад, так званих легких фракцій шредера як залишковий матеріал переробки транспортних засобів. 4 UA 100254 C2 5 10 15 20 25 30 35 40 45 50 55 60 Серед усього іншого, особливо переважним із цієї причини є застосування як сипучий матеріал основних кальцинатів, переважно у формі негашеного вапна. Вище вже докладно вказувалося на запобігання утворення діоксинів і фуранів внаслідок використання цього матеріалу як сипучий матеріал. Також уже згадане відділення шкідливих речовин за рахунок зв'язку з пилоподібним оксидом кальцію може бути вдосконалене завдяки тому, що на етапі г) вироблення горючого газу і/або на проміжному етапі в) пилоподібні й тонкодисперсні частки віддаляються з масового потоку, при цьому додатково або альтернативно також може застосовуватися газова фільтрація піролізних газів для того, щоб очистити захоплений високодисперсний пил з зв'язаними з тонкодисперсним сипучим матеріалом залишками піролізу. При необхідності, фільтрація газоподібних продуктів може відбуватися після термічного використання піролізних газів, наприклад, після спалювання в камері згоряння, але фільтрація на цьому місці є більш витратною через істотно більш високу кількість газу. Для піролізних газів, що утворюються в рамках способу відповідно до винаходу, зазначений ряд всіляких цілей застосування. Наприклад, піролізний газ може застосовуватися для хімічних процесів як синтез-газ і/або для термічного використання або піролізні гази можуть бути розділені за допомогою часткового розрідження і/або адсорбції при змінному тиску на їх основні газові компоненти: моноксид вуглецю, водень і вуглеводні. Розділений оксид вуглецю потім може використовуватися, наприклад, як синтез-газ для матеріального застосування в хімічних процесах, а також як розділений водень, що також може бути використаний безпосередньо термічно. Вуглеводні, що утворюються, можуть використовуватися, наприклад, для термічного або матеріального застосування і/або як пальне. Замість безпосереднього застосування або розділені на свої газові компоненти, піролізні гази можуть за допомогою реакції конверсії водяного газу за рахунок каталізованої реакції нижче 500 ºС із водяною парою перетворюватися по суті у водень і діоксид вуглецю, які розділяються за допомогою фізичних способів розділення, при цьому водень знову використовується для термічного і/або матеріального застосування, а CO 2 частково вертається для утворення протитечії в реакційних зонах. Нарешті, за допомогою описаного способу можливо робити чистий водень із вуглецьвмісних вихідних продуктів всілякого типу, таких як, наприклад, біомаси, синтетичних матеріалів або подібних, при цьому викид СО2 може бути значно зменшений за рахунок безпосередньої рециркуляції часткового потоку діоксиду вуглецю, що утворюється в реакційні зони. Особливо переважно щодо цього є доповнення способу винаходу, що полягає в тому, що підлягаючій переробці відпрацьований газ CO2 виробляється в процесі згоряння викопного палива, і піролізні гази, що утворюються, знову використовуються в процесі згоряння. Таким чином, можна істотно знизити використання викопного палива, при цьому як уже було зазначено на перевагу способу відповідно до винаходу, у рамках переробки СО 2 можуть застосовуватися вуглецьвмісні матеріали всілякого типу. Ще один особливо переважний варіант способу передбачає, що CO 2 -вмістний відпрацьований газ виробляється в процесі випалу, у якому карбонати перетворяться в оксиди за рахунок розщеплення СО2, при цьому виникаючі при переробці піролізні гази використовують для одержання частини необхідної для процесу випалу теплової енергії. Таким чином, можна значно зменшити викиди СО2 при виробленні негашеного вапна з високоінтенсивним CO2, при цьому особливою перевагою можна назвати те, що випалювальні шахтні печі, використовувані переважно в рамках регенерації СО2, наближені до звичайних випалювальних шахтних печей. Предметом даної заявки також є пристрій для здійснення способу в одному з вищеописаних варіантів. Такий пристрій описаний у пункті 20 формули винаходу й у своєму технічному виконанні й у вимогах наближений до звичайних випалювальних шахтних печей, так що він легко може бути уведений в групу товарів випалювальної промисловості. Далі з посиланням на прикладене зображення даний винахід більш докладно пояснює можливі варіанти здійснення даного винаходу. Схематичне зображення показує на правій стороні спосіб для переробки CO 2-вмістного відпрацьованого газу 12. При цьому органічна маса, що піддається піролізу, направляється в реакційному шарі через чотири етапи реакції 1, 2, 3, 4. Залежно від потреби, до реакційного шару додатково може ще домішуватися вуглецевий носій. На першому етапі, етапі 1 вироблення горючого газу, органічна маса при відновлюваних умовах термічно піддається піролізу на вуглеводні з короткими ланцюжками й водень із утворенням піролізного коксу й залишку. Температура на першому етапі 1 реакції становить від 250 до 700 ºС. На другому етапі реакції, проміжному етапі 2, залишки органічної маси, що піддаються піролізу, при зростаючій температурі утворюють газоподібні вуглеводні й водень, і наявний діоксид вуглецю вступає в 5 UA 100254 C2 5 10 15 20 25 30 35 40 45 50 55 60 реакцію в безпосередньому контакті з піролізним коксом і, при необхідності, з домішаними вуглецевими носіями й перетворюється вже в моноксид вуглецю. На третьому етапі реакції, етапі 3 виробленню моноксиду вуглецю, при додатковому уведенні теплової енергії при температурі від 800 до 1600 ºС залишок піролізного коксу й, при необхідності, домішаний вуглецевий носій повністю перетворюється в моноксид вуглецю за допомогою діоксиду вуглецю. На четвертому етапі реакції, етапі 4 охолодження, тверді залишки реакції, що складаються із великокускового оксиду кальцію, твердих залишкових матеріалів, що містять золу, хлорид кальцію, гідроксид кальцію, важкі метали й галогени, а також дрібний пил у вигляді оксиду кальцію, з якими зв'язані залишки, охолоджуються нижче 100 ºС і вивантажуються через дозуючий пристрій 14. Після вивантаження великокусковий оксид кальцію відділяється від наступних залишків на 16 і надходить у циркуляційний контур для повторного вироблення реакційного шару оксиду кальцію. Великий оксид кальцію заново змішується із органічною масою, що піддається піролізу, на 18 і, при необхідності, з додаванням використаного оксиду кальцію направляється через чотири етапи реакції. У протитечії до масового потоку стаціонарного шару діоксид 12 вуглецю, при необхідності, за допомогою газозмішувального пристрою 13 розведений іншими газами на етапі 4 охолодження, проводиться через етап 3 вироблення моноксиду вуглецю з перетворенням піролізного коксу за допомогою СО2 і, при необхідності води, у моноксид вуглецю й, при необхідності, водень, і на початку етапу 1 вироблення горючого газу разом з утвореними вуглеводнями, а також з воднем відсмоктується через пристрій, що відсмоктує, 20. При цьому проведений у протитечії газовий потік повністю проходить реакційний шар і на етапі 3 вироблення моноксиду вуглецю за допомогою, при необхідності, підключеного пальника, одержує додаткове уведення гарячих газів у формі газової суміші із СО2 і, при необхідності, додаткового кисню і/або інших газів, таких як, наприклад, азоту або водню. Ці гарячі гази можуть вироблятися за допомогою активного спалювання викопного палива, при цьому тут також може використовуватися паливо з високим вмістом сірки, тому що оксиди сірки, що утворюються, також як хлор і важкі метали, зв'язуються в пилу оксиду кальцію у вигляді сульфідів. Процес активного спалювання може бути доповнений за допомогою використання піролізних газів. Відсмоктана на етапі 1 реакції за допомогою пристрою, що відсмоктує, 20 газова суміш, що містить по суті H2, СО, вуглеводні й, при необхідності, інші гази, розділяється на різні фракції за допомогою фільтруючого пристрою 22. З одного боку, відділяється захоплений в протитечії тонкий пил, що містить піролізні залишки, які зв'язані з тонкодисперсним оксидом кальцію. З іншого боку, горючі гази 24 після відділення тонкого пилу відділяються у вигляді суміші з вуглеводнів з короткими ланцюжками, водню й моноксиду вуглецю. Горючі гази в способі можуть далі відділятися, так що моноксид вуглецю виходить окремо від водню й вуглеводнів у вигляді можливого синтез-газу 26, а вуглеводні виходять у вигляді можливого палива/пального 28. Водень може бути отриманий і використаний як хімічний елемент. Наступний кращий спосіб дій полягає в тому, що газова суміш після відділення тонкого пилу за допомогою реакції 30 конверсії водяного газу за допомогою каталізованої реакції з водяною парою перетворюється по суті у водень і діоксид вуглецю. Альтернативно, також можна відмовитися від поділу або ж перетворення газових компонентів і прямо термічно використовувати суміш із вуглеводнів з короткими ланцюжками, воднем і моноксидом вуглецю. Одержуваний у великих кількостях за рахунок подачі CO2 моноксид вуглецю подається, у цьому випадку для термічного використання, у паралельний, промисловий виробничий процес, наприклад позначений на фіг. 1 як процес випалу вапна, що здійснюється в чотирьох випалювальних печах 5-8. Знову утворений при цьому у відпрацьованому газі діоксид вуглецю може повністю або також частково знову бути використаний у виробленні горючого газу. Показано застосування піролізних газів/горючих газів у всіх використовуваних випалювальних печах 5, 6, 7, 8, при цьому знову обробляються тільки СО2 відпрацьовані гази обох випалювальних печей 7 і 8, при цьому особливо переважно здійснювати процес випалу за допомогою чистого кисню або збагаченого киснем повітря як окисний газ, тому що в цьому випадку виходить висококонцентрований CO 2-вмістний відпрацьований газ. Це є кращим у порівнянні з режимом роботи з повітрям для горіння, тому що при виробленні горючого газу не вводиться або вводиться дуже мало інертного газу (азот). Велика кількість інертного газу призводить до дуже високого газового навантаження й, тим самим, обмежує потужність вторинного використання у виробленні горючого газу, а також теплоту згоряння виробленого горючого газу. Пристрій 10 для здійснення способу передбачає засипання реакційного шару, який містить 6 UA 100254 C2 5 10 15 20 25 30 35 40 45 органічну масу, що піддає піролізу, через спускний жолоб 32. Спускний жолоб відкритий за напрямком наверх і забезпечує постійний резервуар маси, що піддається піролізу, в реакційному шарі. Проведення реакції може відбуватися за допомогою вмісту діоксиду вуглецю відсмоктаної газової суміші й визначає таким чином, з одного боку, швидкість, з якої дозуючий пристрій 14 неперервно направляє масовий потік твердої речовини через чотири етапи реакції, а з іншого боку - кількість додаткової теплової енергії, що вводиться через пристрій 34 пальників на етапі 3 реакції. Можливо присутні залишки важких металів за допомогою охолодження за допомогою подаваного на стороні відводу до потоку твердої маси діоксиду вуглецю перед своїм витягом одержують поверхневе, пряме охолодження за допомогою СО2. Як галогени, так і важкі метали, які можуть утримуватися в органічній масі, що піддається піролізу, виникають у пилу й твердих залишкових речовинах у вигляді зв'язаних із частками оксиду кальцію оксидів або ж гідроксидів або галогенідів. Переважно, етап 1 вироблення горючого газу має регульоване уведення 36 кисню, при необхідності з додатковим уведенням горючого газу, за допомогою якого шляхом повторного окислювання при спуску свіжого матеріалу, що піддається піролізу, на цьому етапі реакції підтримується попередньо встановлений температурний профіль. У вищеописаному способі змінний вміст галогенів у органічній масі, що піддається піролізу, може до 50 % перетворюватися в продукти з малим вмістом шкідливих речовин, тому що галогени виникають у прямому контакті із шаром оксиду кальцію в пилу, а тверді залишкові речовини - у вигляді галогенідів кальцію й галогенідів металів у формі твердої речовини. Граничні значення для викиду діоксинів і фуранів надійно дотримуються. Крім того, важкі метали зв'язуються із частками оксиду кальцію й гідроксиду кальцію також у вигляді оксидів і відділяються у твердих залишкових речовинах і в пилу у твердій формі. Тут можуть застосовуватися органічні маси, що піддаються піролізу, з високим вмістом важких металів, не приводячи до забруднення вироблених горючих газів. Регенерація енергії у формі моноксиду вуглецю, що потім спалюється в діоксид вуглецю й при цьому вивільняє теплову енергію, дозволяє забезпечувати промислові процеси тепловою енергією через газопровідну мережу. Приклади здійснення Нижченаведені приклади здійснення повинні пояснювати, але не обмежувати даний винахід. Приклад 1 У пілотній установці згідно з пристроєм 10 неперервно в масовому потоці 1500 кг/год. циркулював реакційний шар 18, що складається із великокускового негашеного вапна. Обігрів етапу 3 вироблення моноксиду вуглецю за допомогою природного газу й кисню за допомогою системи 34 пальників був установлений так, що на етапі 1 вироблення горючого газу переважала температура від 500 до 600 °C, а на етапі 3 вироблення моноксиду вуглецю переважала температура приблизно від 1100 до 1200 °C. До реакційного шару 18 неперервно домішувалася 600 кг/год. фракція змішаних синтетичних матеріалів (з теплотою згоряння 6,94 кВт/кг і вмістом хлору 1,6 %) і 1500 кг/год. кам'яного вугілля (жирне вугілля зі вмістом вуглецю приблизно 73,5 %). Одночасно, за допомогою етапу 4 охолодження дозовано подавався діоксид 12 вуглецю з масовим потоком 2000 кг/год. Горючий газ, що утворюється, відсмоктувався з етапу 1 вироблення горючого газу за допомогою газодувки через термостійкий газовий фільтр 22 і послідовно підключений газоохолоджувач. Після того як, був досягнутий стабільний робочий режим у безперервному режимі експлуатації, робочі параметри при кількості подаваного природного газу 300кг/год. установлювалися стабільними. Ці параметри відображені в нижченаведеній таблиці 2: 50 7 UA 100254 C2 Таблиця 2 Температура на етапі 1 вироблення горючого газу Температура на проміжному етапі 2 Температура на етапі 3 вироблення моноксиду вуглецю Температура на етапі 4 охолодження Температура на вході газової фільтрації Температура на виході газоохолоджувача Тиск на етапі вироблення горючого газу Тиск на етапі вироблення моноксиду вуглецю 5 580 до 630 °C 870 до 910 °C 1100 до 1200 °C 40 до 70 °C 430 до 540 °C 45 до 50 °C - 50 до - 30 мбар 10 до 25 мбар Для того щоб досягти повної газифікації всієї завантаженої кількості вуглецю в реакторі, на етапі 3 вироблення моноксиду вуглецю додатково в масовий потік 1450 кг/год. дозовано додавалася вода. Масовий потік горючого газу після газоохолоджувача неперервно вимірявся, і за допомогою газової аналітики визначався склад. Нижченаведена таблиця 3 показує обчислені середні значення: Таблиця 3 Масовий потік горючого газу (після газоохолоджувача) Теплота згоряння (HU) Вміст моноксиду вуглецю Вміст водню Вміст метану Вміст етана Діоксид вуглецю 3 8058 Нм /год. 3 3,48 кВт/Нм 49,0 об'ємних % 44,1 об'ємних % 4,3 об'ємних % 0,3 об'ємних % 1,2 об'ємних % 10 15 Для того щоб досягти значною мірою автотермічного режиму роботи, кількість природного газу в системі 34 пальників було зменшено до 50 кг/год., а для компенсації співвідношення вуглець/кисень домішувана кількість кам'яного вугілля 18 була збільшена ще на 1000 кг/год. до 2500 кг/год., а кількість води на етапі вироблення моноксиду вуглецю було зменшено до 1000 кг/год. Після установки стабільного стаціонарного робочого режиму утворилася змінена кількість газу й склад газу. Дані зображені в нижченаведеній таблиці 4. Таблиця 4 Масовий потік горючого газу (після газоохолоджувача) Теплота згоряння (HU) Вміст моноксиду вуглецю Вміст водню Вміст метану Вміст етана Діоксид вуглецю 20 25 3 7876 Нм /год. 3 3,56 кВт/Нм 62,8 об'ємних % 28,8 об'ємних % 5,2 об'ємних % 0,3 об'ємних % 1,5 об'ємних % Під час цієї фази випробувань, поряд із представленою в таблиці 4 газовою аналітикою, перед газовою фільтруючою установкою 22 ізокінетично був відсмоктаний частковий потік неочищеного газу, і гарячий газ був спрямований через охолоджуваний при температурі від 0 до 5 ºС пиловловлювач. За допомогою осадженого в ньому пилу, що при цих температурних умовах кількісно містить майже всі можливі виникаючі діоксини й фурани, була проведена аналітика діоксина й фурана. Результати зображені в нижченаведеній таблиці 5: 8 UA 100254 C2 Таблиця 5 Діоксин/ Фуран (PCDF/ PCDD) Вміст ДЕ(діоксиновий еквівалент) (ВОЗ) виключ.. BG [a] [нг/кг] < 10 5 10 15 20 25 30 35 40 Діоксин/ Фуран (PCDF/ PCDD) Вміст ДЕ(діоксиновий еквівалент) (ВОЗ) включ.. BG [b] [нг/кг] 1000 нг/кг TEQ такого піролізного пилу або також пилу згоряння відомо як абсолютно звичайне. Зі стаціонарного режиму роботи виходять наступний енергетичний і CO 2-баланс: У систему подається: - 50 кг/год. природного газу, відповідає теплоті згоряння (HU) 0,69 Мвт/год., - 2500 кг/год. кам'яного вугілля, відповідає теплоті згоряння (HU) 19,9 Мвт/год., - 1000 кг/год. води, - 600 кг/год. змішаних синтетичних матеріалів (доповнення для утилізації), - 2000 кг/год. СО2 Із системи одержують: 3 3 - 7876 Нм /год. горючого газу з теплотою згоряння 3,56 Квт/Нм , відповідає еквіваленту загальної енергії горючого газу 28,04 Мвт/год., - залишок СО2 у горючому газі 236 кг/год. Результат: У прикладі 1 вдалося реалізувати зміну масового потоку 1764 кг/год. СО2 з виробленням нового горючого газу, при цьому як енергоносій і частково постачальник вуглецю в способі відповідно до винаходу використовувався масовий потік 600 кг/год. фракції відходів змішаного синтетичного матеріалу з теплотою згоряння (HU) 6,94 квт/кг і 1,6 % хлору. Баланс вуглецю вирівнювався додатковим застосуванням 2500 кг/год. кам'яного вугілля (жирне вугілля) як вуглецевий носій і 1000 кг/год. води. Утворення діоксинів і фуранів у пилу неочищеного газу виявити було неможливо. Приклад 2 У пілотній установці відповідно до пристрою 10 неперервно в масовому потоці 1500 кг/год. циркулював реакційний шар 18, що складається із великокускового негашеного вапна. Обігрів етапу 3 вироблення моноксиду вуглецю за допомогою природного газу й кисню був установлений за допомогою системи 34 пальників так, що на етапі 1 вироблення горючого газу переважала температура від 500 до 600 °C, а на етапі 3 вироблення моноксиду вуглецю температура приблизно від 1100 до 1200 °C. До реакційного шару 18 неперервно домішувався 600 кг/год. фракції змішаних синтетичних матеріалів (з теплотою згоряння 6,94 квт/кг і вмістом хлору 1,6 %) і 2000 кг/год. відходів деревини (забруднена А4-деревина зі вмістом вуглецю приблизно 39,9 %). Одночасно дозовано за допомогою етапу 4 охолодження подавався діоксид 12 вуглецю з масовим потоком 2000 кг/год. Горючий газ, що утворюється, відсмоктувався з етапу 1 вироблення горючого газу за допомогою газодувки через термостійкий газовий фільтр 22 і послідовно підключений газоохолоджувач. Після того, як був досягнутий стабільний робочий режим у безперервному режимі експлуатації, при кількості подаваного природного газу 300кг/год. робочі параметри встановлювалися стабільними. Ці параметри відображені в нижченаведеній таблиці 6: 9 UA 100254 C2 Температура на етапі 1 вироблення горючого газу Температура на проміжному етапі 2 Температура на етапі 3 вироблення моноксиду вуглецю Температура на етапі 4 охолодження Температура на вході газової фільтрації Температура на виході газоохолоджувача Тиск на етапі вироблення горючого газу Тиск на етапі вироблення моноксиду вуглецю 5 520 до 590 °C 780 до 820 °C 1000 до 1100 °C 30 до 55 °C 425 до 470 °C 20 до 35 °C - 50 до –30 мбар 10 до 25 мбар Для того щоб досягти повної газифікації всієї завантаженої кількості вуглецю в реакторі, додатково на етапі 3 вироблення моноксиду вуглецю в масовий потік 100 кг/год. дозовано додавалася вода. Масовий потік горючого газу після газоохолоджувача неперервно вимірювався, і за допомогою газової аналітики визначався склад. Нижченаведена таблиця 7 показує обчислені середні значення: Масовий потік горючого газу (після газоохолоджувача) Теплота згоряння (HU) Вміст моноксиду вуглецю Вміст водню Вміст метану Вміст етана Діоксид вуглецю 3 7614 Нм /год. 3 3,26 кВт/Нм 48,0 об'ємних % 35,6 об'ємних % 5,3 об'ємних % 0,4 об'ємних % 2,3 об'ємних % 10 15 Для того щоб досягти автотермічного режиму роботи, кількість природного газу в системі 34 пальників було зменшено до 50 кг/год., а для компенсації співвідношення вуглець/кисень домішувана кількість деревини, що була у застосуванні, 18 була збільшена ще на 2000 кг/год. до 4500 кг/год., а кількість води на етапі вироблення оксиду вуглецю було зупинено. Після установки стабільного стаціонарного робочого режиму утворилася змінена кількість газу й склад газу. Дані зображені в нижченаведеній таблиці 8. Таблиця 8 Масовий потік горючого газу (після газоохолоджувача) Теплота згоряння (HU) Вміст моноксиду вуглецю Вміст водню Вміст метану Вміст етана Діоксид вуглецю 20 3 7384 Нм /год. 3 3,21 кВт/Нм 60,3 об'ємних % 16,3 об'ємних % 6,7 об'ємних % 0,4 об'ємних % 3,0 об'ємних % Під час цієї фази випробувань, поряд з відображеною в таблиці 8 газовою аналітикою, ізокінетично був відсмоктаний частковий потік неочищеного газу перед газовою фільтруючою установкою 22, і гарячий газ був спрямований через охолоджуваний при температурі від 0 до 5 ºС пиловловлювач. За допомогою осадженого в ньому пилу, що при цих температурних умовах кількісно містить майже всі можливі виникаючі діоксини й фурани, була проведена аналітика діоксина й фурана. Результати зображені в нижченаведеній таблиці 9: 25 10 UA 100254 C2 Таблиця 9 Діоксин/ Фуран (PCDF/ PCDD) Вміст ДЕ(діоксиновий еквівалент) (ВОЗ) виключ.. BG [a] [нг/кг] < 10 5 10 15 20 Діоксин/ Фуран (PCDF/ PCDD) Вміст ДЕ(діоксиновий еквівалент) (ВОЗ) включ.. BG [b] [нг/кг] 1000 нг/кг TEQ такого піролізного пилу або також пилу згоряння відомо як абсолютно звичайне. Зі стаціонарного режиму роботи виходять наступний енергетичний і CO 2-баланс: У систему подається: - 50 кг/год. природного газу, відповідає теплоті згоряння (HU) 0,69 Мвт/год., - 4000 кг/год. деревини, що була у застосуванні, відповідає теплоті згоряння (HU) 16,18 Мвт/год., - 600 кг/год. змішаних синтетичних матеріалів (доповнення для утилізації), - 2000 кг/год. СО2. Із системи одержують: 3 3 - 7384 Нм /год. горючого газу з теплотою згоряння 3,21 Квт/Нм , відповідає еквіваленту загальної енергії горючого газу 23,70 МВт/год. - залишок СО2 у горючому газі 423 кг/год. Результат: У прикладі 2 вдалося реалізувати зміну масового потоку 1764 кг/год. СО 2 з виробленням нового горючого газу, при цьому як енергоносій і частково постачальник вуглецю в способі відповідно до винаходу застосовувався масовий потік 600 кг/год. фракції відходів змішаного синтетичного матеріалу з теплотою згоряння (HU) 6,94 квт/кг і 1,6 % хлору. Баланс вуглецю вирівнювався додатковим застосуванням 4000 кг/год. деревини, що була у застосуванні, як вуглецевий носій і 1000 кг/год. води. Утворення діоксинів і фуранів у пилу неочищеного газу виявити було неможливо. 25 ФОРМУЛА ВИНАХОДУ 30 35 40 45 1. Спосіб переробки СО2-вмісних відпрацьованих газів у багатоступінчастому відновлюваному процесі, який відрізняється тим, що СО2-вмісний відпрацьований газ у протитечії до потоку твердої маси з негазифікованого сипучого матеріалу й органічної маси, що термічно розкладається, направляють через кілька зон (4, 3, 2, 1) до області вирівнювання тиску й при цьому перетворюють у піролізні гази, при цьому в напрямку течії потоку твердої маси: а) на етапі (1) вироблення горючого газу при 250-700 °С органічну масу термічно розкладають при відновлюваних умовах на вуглеводні з короткими ланцюжками, водень і моноксид вуглецю з утворенням коксу й залишку, б) на проміжному етапі (2) здійснюють окислювання коксу при температурі, що збільшується, при цьому моноксид вуглецю, що утворюється, відсмоктують проти потоку твердої маси в напрямку етапу (1) вироблення горючого газу, в) на етапі (3) вироблення моноксиду вуглецю при температурі 800-1600 °С коксові залишки, що залишилися, з діоксидом вуглецю перетворюють у моноксид вуглецю із установленням тиску й температури відповідно до рівноваги Будуара, г) на етапі (4) охолодження тверді залишкові речовини й великокусковий сипучий матеріал охолоджують в СО2 - протитечії нижче 100 °С і виводять, д) щонайменше виведений сипучий матеріал після вилучення знову повертають у циркуляційний контур. 2. Спосіб за п. 1, який відрізняється тим, що на проміжному етапі (2) установлюють температуру 600-1000 °С і зменшують тиск, так що на цьому етапі паралельно один з одним проходить піроліз органічної маси й реакція рівноваги Будуара при низькому тиску й низькій температурі. 11 UA 100254 C2 5 10 15 20 25 30 35 40 45 50 55 60 3. Спосіб за п. 2, який відрізняється тим, що піролізні гази відводять за допомогою пристрою, що відсмоктує (20), що на проміжному етапі виробляє знижений тиск. 4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що в зоні (32) вирівнювання тиску вище зони (1) вироблення горючого газу суміш із великого й тонкодисперсного сипучого матеріалу використовують як акумулятор тиску. 5. Спосіб за одним з попередніх пунктів, який відрізняється тим, що керування температурою й тиском відбувається за допомогою складу мас твердої речовини і/або швидкості їхнього проходження. 6. Спосіб за одним з попередніх пунктів, який відрізняється тим, що керування температурою й тиском відбувається за допомогою співвідношення підведеної органічної маси, що термічно розкладається, до СО2 і, при необхідності, доданого до них кисневмісного газу. 7. Спосіб за одним з попередніх пунктів, який відрізняється тим, що до масового потоку твердої речовини додатково домішують вуглецевий носій. 8. Спосіб за одним з попередніх пунктів, який відрізняється тим, що на етапі (4) охолодження, проміжному етапі (2) або етапі (3) вироблення моноксиду вуглецю дозовано додають воду і/або водяну пару. 9. Спосіб за одним з попередніх пунктів, який відрізняється тим, що багатоступінчастий відновлюваний процес здійснюють у випалювальній шахтній печі (10), при цьому сипучий матеріал направляють через шахту печі зверху вниз, так що вуглецевмісні компоненти термічно розщеплюються при значною мірою виключенні кисню з виробленням піролізних газів, що містять молекули з коротким ланцюгом з довжиною ланцюга

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for reprocessing co2-containing exhaust gases

Автори англійськоюMoller, Roland

Назва патенту російськоюСпособ и устройство для переработки со2-содержащих отработанных газов

Автори російськоюМеллер Роланд

МПК / Мітки

МПК: C10B 49/06, B01D 53/62, C10J 3/46, C10J 3/66

Мітки: спосіб, пристрій, переробки, газів, co2-вмісних, відпрацьованих

Код посилання

<a href="https://ua.patents.su/15-100254-sposib-i-pristrijj-dlya-pererobki-co2-vmisnikh-vidpracovanikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для переробки co2-вмісних відпрацьованих газів</a>

Попередній патент: Lna-антагоністи андрогенного рецептора

Наступний патент: Фармацевтична композиція

Випадковий патент: Спосіб відновлення втраченої або ушкодженої ділянки зображення