Композитний матеріал з високою міцністю зчеплення, спосіб одержання та застосування, зокрема в цигаркових фільтрах

Формула / Реферат

1. Композитний матеріал для цигаркових фільтрів, який відрізняється тим, що він утворений з принаймні одного полімеру (П), який являє собою ацетат целюлози, і з принаймні однієї сполуки (С), вибраної з осадженого діоксиду кремнію та суміші осадженого діоксиду кремнію та активованого вугілля, при цьому композитний матеріал має:

- середній розмір частинок принаймні 100 мкм;

- об'єм пор (Vd1), утворений з пор діаметром від 3,6 до 1000 нм, що становить щонайменше 0,2 см3/г; і

- міцність зчеплення таку, що кількість частинок розміром менш ніж 100 мкм, одержаних в результаті дії на матеріал тиску повітря 2 бари, становить менш ніж 1,5 % за об'ємом.

2. Композитний матеріал за п. 1, який відрізняється тим, що згадана сполука (С) являє собою осаджений діоксид кремнію.

3. Композитний матеріал за п. 1, який відрізняється тим, що згадана сполука (С) являє собою суміш осадженого діоксиду кремнію і активованого вугілля.

4. Композитний матеріал за одним з пп. 1-3, який відрізняється тим, що середній розмір його частинок становить принаймні 200 мкм, переважно принаймні 300 мкм, зокрема знаходиться в діапазоні від 300 до 1000 мкм, наприклад від 400 до 1000 мкм.

5. Композитний матеріал за одним з пп. 1-4, який відрізняється тим, що об'єм його пор (Vd1), складений з пор діаметром 3,6-1000 нм, становить принаймні 0,3 см3/г, переважно 0,4 см3/г, зокрема від 0,4 до 3,0 см3/г, в основному від 0,4 до 2,0 см3/г, наприклад від 0,45 до 1,5 см3/г.

6. Композитний матеріал за одним з пп. 1-4, який відрізняється тим, що об'єм його пор (Vd1), складений з пор діаметром 3,6-1000 нм, становить принаймні 0,5 см3/г, зокрема від 0,5 до 3,0 см3/г, в основному від 0,5 до 2,0 см3/г, наприклад від 0,55 до 1,5 см3/г.

7. Композитний матеріал за одним з пп. 1-6, який відрізняється тим, що він має таку міцність зчеплення, що кількість частинок розміром менш ніж 100 мкм, одержаних у результаті дії на матеріал тиску повітря 2 бари, становить менш ніж 1,0 %, переважно менш ніж 0,5 %, зокрема дорівнює 0,0 % за об'ємом.

8. Композитний матеріал за одним з пп. 1-7, який відрізняється тим, що він має таку міцність зчеплення, що кількість частинок розміром менш ніж 20 мкм, одержаних у результаті дії на матеріал тиску повітря 2 бари, дорівнює 0,0 % за об'ємом.

9. Композитний матеріал за одним з пп. 1-8, який відрізняється тим, що його середній діаметр пор для пор діаметром 3,6-1000 нм становить більш ніж 11 нм, переважно щонайменше 11,5 нм, зокрема від 11,5 до 100 нм, в основному від 12 до 50 нм, наприклад від 12 до 25 нм.

10. Композитний матеріал за одним з пп. 1-9, який відрізняється тим, що він має питому площу поверхні за БЕТ щонайменше 50 м2/г, зокрема щонайменше 100 м2/г, конкретніше щонайменше 160 м2/г, в основному щонайменше 200 м2/г, наприклад від 250 м2/г до 1300 м2/г.

11. Композитний матеріал за одним з пп. 1-10, який відрізняється тим, що він має середній розмір частинок щонайменше 300 мкм, зокрема від 400 до 1000 мкм, питому площу поверхні за БЕТ більшу ніж 300 м2/г, зокрема від 320 до 1000 м2/г, наприклад від 320 до 700 м2/г, і таку міцність зчеплення, що кількість частинок розміром менш ніж 100 мкм, одержаних в результаті тиску повітря 2 бари, становить 0,0 % за об'ємом.

12. Композитний матеріал за одним з пп. 1-11, який відрізняється тим, що він має вміст полімеру (П), який являє собою ацетат целюлози, в діапазоні від 10 до 95 %, переважно від 15 до 45 % за масою, і вміст сполуки (С), вибраної з осадженого діоксиду кремнію та суміші осадженого діоксиду кремнію та активованого вугілля, в діапазоні від 5 до 90 %, переважно від 55 до 85 % за масою.

13. Композитний матеріал за одним з пп. 1-12, який відрізняється тим, що він має циліндричну форму або форму гранул.

14. Композитний матеріал за одним з пп. 1-13, який відрізняється тим, що він додатково містить принаймні одну ароматизуючу добавку і/або принаймні одну пластифікуючу добавку.

15. Спосіб створення композитного матеріалу, зокрема композитного матеріалу за одним з пп. 1-14, який містить такі послідовні операції:

1) додавання принаймні однієї сполуки (С), вибраної з осадженого діоксиду кремнію та суміші осадженого діоксиду кремнію та активованого вугілля, до розчину полімеру (П), який являє собою ацетат целюлози, при перемішуванні;

2) формування одержаної суміші шляхом гранулювання або екструдування;

3) введення в рідину, в якій не розчиняється полімер (П) і яка здатна принаймні частково змішуватися з розчинником, що використовують в розчині полімеру (П), формованого продукту з метою зробити згаданий полімер (П) нерозчинним;

4) промивання одержаного продукту, більше, ніж один раз, з метою видалити, принаймні частково, розчинник, який використовувався в розчині полімеру (П); і

5) сушка.

16. Спосіб за п. 15, який відрізняється тим, що розчин ацетату целюлози, який використовують в операції 1), містить як розчинник оцтову кислоту.

17. Спосіб за п. 15 або 16, який відрізняється тим, що рідина, яка не є розчинником ацетату целюлози в операції 3), являє собою воду або водний розчин оцтової кислоти.

18. Спосіб за одним з пп. 15-17, який відрізняється тим, що згадана сполука (С) являє собою осаджений діоксид кремнію.

19. Спосіб за одним з пп. 15-17, який відрізняється тим, що згадана сполука (С) являє собою суміш осадженого діоксиду кремнію і активованого вугілля.

20. Спосіб за одним з пп. 15-19, який відрізняється тим, що згадана сполука (С) має питому площу поверхні за БЕТ щонайменше 100 м2/г, переважно щонайменше 200 м2/г, зокрема більш ніж 450 м2/г.

21. Спосіб за одним з пп. 15-20, який відрізняється тим, що операцію формування 2) виконують шляхом гранулювання, в грануляторі, обладнаному лопатями або пальцями, зокрема грануляторі Zanchetta.

22. Спосіб за одним з пп. 15-20, який відрізняється тим, що операцію формування 2) виконують шляхом екструдування під низьким або високим тиском.

23. Застосування композитного матеріалу за одним з пп. 1-14 або композитного матеріалу, що одержаного способом за одним з пп. 15-22, як носія для рідини.

24. Застосування композитного матеріалу за одним з пп. 1-14 або композитного матеріалу, одержаного способом за одним з пп. 15-22, як твердофазного носія, як добавки або для фільтрування рідини або газу.

25. Застосування в цигаркових фільтрах композитного матеріалу за одним з пп. 1-14 або композитного матеріалу, одержаного способом за одним з пп. 15-22.

26. Застосування за п. 25, яке відрізняється тим, що згаданий композитний матеріал містить осаджений діоксид кремнію та активоване вугілля.

27. Цигарковий фільтр, який відрізняється тим, що він містить принаймні один композитний матеріал за одним з пп. 1-14 або композитний матеріал, одержаний способом за одним з пп. 15-22.

28. Цигарковий фільтр за п. 27, який відрізняється тим, що згаданий композитний матеріал містить осаджений діоксид кремнію та активоване вугілля.

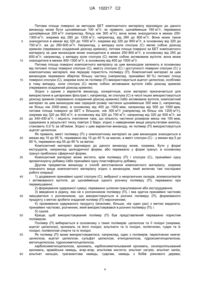

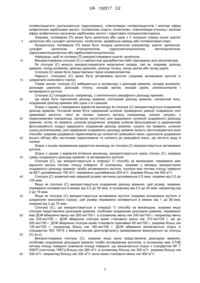

Текст

Реферат: Даний винахід належить до композитного матеріалу з високою міцністю зчеплення, утвореного з принаймні одного полімеру і з принаймні однієї сполуки, яка вибирається з неорганічних оксидів, алюмосилікатів і активованого вугілля, причому згаданий композитний матеріал має: середній розмір частинок щонайменше 100 мкм, об'єм пор (Vd1), утворений порами діаметром 3 від 3,6 до 1000 нм, що дорівнює щонайменше 0,2 см /г, міцність зчеплення таку, що кількість частинок розміром менш ніж 100 мкм, одержаних в результаті дії на матеріал тиску повітря 2 бари, становить менш ніж 1,5 %, переважно 0,0 % за об'ємом. Винахід належить також до способу створення згаданого композитного матеріалу. Він належить також до застосування цього композитного матеріалу як носія для рідини, носія для каталізатора, добавки або для фільтрування рідини або газу, зокрема в цигаркових фільтрах. UA 102217 C2 (12) UA 102217 C2 UA 102217 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до композитних матеріалів з високою міцністю зчеплення та до способу створення таких матеріалів. Винахід відноситься також до застосування таких матеріалів, зокрема як носія рідини, підкладки для каталізатора, добавки для фільтрування рідини або газу; конкретніше, він відноситься до застосування цих матеріалів у цигаркових фільтрах. Відоме розміщення рідин на твердих носіях, зокрема на носіях з діоксиду кремнію. Відоме також застосування сполуки, такої як активоване вугілля, завдяки її адсорбційним властивостям, для фільтрування рідин або газів, зокрема в цигаркових фільтрах. Одним із завдань винаходу є створення нового матеріалу, який має високу міцність зчеплення і який переважно не утворює пилу або утворює невелику кількість пилу, який може бути використаний як носій для рідини або для фільтрування газу або рідини, зокрема в цигаркових фільтрах, особливо як активний фільтр, який переважно може бути використаний замість активованого вугілля і/або як доповнення до традиційно використовуваних фільтрів, таких як ацетатцелюлозне волокно. Таким чином, одним із завдань винаходу є створення композитного матеріалу, який відрізняється тим, що він утворюється з принаймні одного полімеру (П) і з принаймні однієї сполуки (С), вибраної з неорганічних оксидів, силікоалюмінатів і активованого вугілля, при цьому композитний матеріал має: - середній розмір частинок принаймні 100 мкм, переважно не більш ніж 2000 мкм; - об'єм пор (Vd1), утворений з пор діаметром від 3,6 до 1000 нм, який принаймні дорівнює 3 0,2 см /г; і - міцність зчеплення таку, що кількість частинок розміром менш ніж 100 мкм, одержаних в результаті дії на матеріал тиску повітря 2 бари, згідно з наведеними нижче результатами аналізу, становить менш ніж 1,5 % за об'ємом. Полімер (П) переважно представлений пористим полімером. Полімер (П) вибирається переважно з таких полімерів: целюлоза та її похідні (зокрема, ацетат целюлози), крохмаль та його похідні, альгінати та їх похідні, поліетилен, гуари та їх похідні, полівінілові спирти та їх похідні. Як полімер (П) може використовуватися, наприклад, один із полімерів, перелічених нижче: целюлоза, ацетат целюлози, сульфат целюлози, етилцелюлоза, гідроксиетилцелюлоза, метилцелюлоза, гідроксиметилцелюлоза, карбоксиметилцелюлоза, крохмаль, карбоксиметильований крохмаль, оксипропільований крохмаль, аравійська камедь, агар-агар, альгінова кислота, альгінат натрію, альгінат калію, альгінат кальцію, трагакантова камедь, гуаргам, камедь з бобів ріжкового дерева, полівінілацетати (допускаються гідролізовані), співполімери полівінілацетатів і вінілові ефіри аліфатичних карбонових кислот, полівінілові спирти, поліетилен, співполімери етилену і вінілові ефіри аліфатичних насичених карбонових кислот і гідратовані поліциклопентадієни. Зокрема, полімер (П) може бути представлений целюлозою або однією з її похідних (серед інших ацетат целюлози або сульфат целюлози), поліетиленом, аравійською камеддю або полівініловим спиртом. Конкретніше, як полімер (П) може використовуватися похідна целюлози (наприклад, ацетат целюлози, сульфат целюлози, етилцелюлоза, гідроксиетилцелюлоза, метилцелюлоза, гідроксиметилцелюлоза, карбоксиметилцелюлоза). Найкраще, коли полімером (П) є ацетат целюлози. Сполука (С) найчастіше використовується як адсорбент і/або носій каталізатора. Сполукою (С) можуть бути неорганічні оксиди, такі як, зокрема, діоксид кремнію, оксид алюмінію, діоксид цирконію, діоксид титану, оксид заліза або оксид церію. Як сполука (С) може бути також використаний алюмосилікат. Нарешті, як сполука (С) може використовуватися активоване вугілля (зокрема активоване вугілля із шкаралупи кокосового горіха). Таким чином, сполука (С), як правило, вибирається з діоксидів кремнію, оксидів алюмінію, діоксидів цирконію, діоксидів титану, оксидів заліза, оксидів церію, алюмосилікатів і активованого вугілля. Наприклад, сполука (С) складається з синтетичного аморфного діоксиду кремнію. Це може бути пірогенний діоксид кремнію, колоїдний діоксид кремнію, силікатний гель, осаджений діоксид кремнію або одна з їх сумішей. Згідно з одним з переважних варіантів винаходу як сполука (С) використовується осаджений діоксид кремнію. Згідно з іншим переважним варіантом винаходу як сполука (С) використовується активоване вугілля. 1 UA 102217 C2 5 10 15 20 25 30 35 40 45 50 55 Композитний матеріал може містити, згідно з одним із варіантів винаходу, суміш сполук (С), зокрема суміш осадженого діоксиду кремнію та активованого вугілля. Композитний матеріал за винаходом може бути виготовлений лише з щонайменше одного полімеру (П) і щонайменше однієї сполуки (С). Середній розмір частинок (D50початковий) вимірюється методом лазерного розсіяння, наприклад згідно з стандартом NF X 11-666, з використанням аналізатора розмірів частинок серії MALVERN MASTERSIZER 2000 (виробництва Malvern Instruments), за відсутності ультразвукових коливань і диспергуючих агентів, причому рідина для вимірювання являє собою дегазовану демінералізовану воду (зразок 2 г, диспергований в 50 мл води при магнітному перемішуванні), а час вимірювання становить 5 секунд. Зберігається значення, яке є середнім арифметичним результатів трьох вимірів, виконаних послідовно на одному і тому ж зразку. Міцність зчеплення вимірюється шляхом проведення наступного аналізу зразків. Аналізатор розмірів частинок серії MALVERN MASTERSIZER 2000 (виробництва Malvern Instruments) з'єднується з автоматичним модулем диспергування та подачі порошкоподібних матеріалів Scirocco. Аналіз виконується з використанням оптичної моделі Фраунхофера, час вимірювання - 5 секунд. Перший аналіз може виконуватися шляхом введення матеріалу виключно за допомогою вібрації контейнера і підсмоктування, щоб мати доступ до початкового розміру частинок матеріалу. Другий аналіз виконується вприскуванням через насадку модуля подачі зразків Scirocco, тиск повітря - 2 бари. Така величина тиску була установлена для гранул, що складаються лише з активованого вугілля, оскільки активоване вугілля належить до матеріалів, що вже використовувалися в цигаркових фільтрах; цей тиск достатній для того, щоб почався процес стирання активованого вугілля. При такому рівні тиску з'являються тонкодисперсні частинки (частинки розміром менш ніж 100 мкм), якщо зразок складається лише з активованого вугілля; такий рівень тиску використовується як еталонне значення для позиціонування композитного матеріалу згідно з винаходом. За кількістю тонкодисперсних частинок, які утворюються внаслідок дії такого тиску, можна оцінити міцність зчеплення (твердість) матеріалу. При виконанні подальших вимірювань, виконаних на зразках, що складаються лише з активованого вугілля, формуються еталонні значення, відносно яких можна оцінити композитні матеріали за винаходом (% за об'ємом): при тиску 2 бари: кількість частинок розміром менш ніж 100 мкм = 2,0 %; і кількість частинок розміром менш ніж 20 мкм = 0,0 %; для інформації, при 0 бар (тобто, за відсутності тиску повітря): кількість частинок розміром менш ніж 100 мкм = 0,0 %; і кількість частинок розміром менш ніж 20 мкм = 0,0 %. Слід відзначити, що якщо за відсутності тиску повітря було виявлено присутність тонкодисперсних частинок (частинок розміром менш ніж 100 мкм), то це означає, що матеріал є надзвичайно крихким. Міцність зчеплення композитних матеріалів за винаходом виражає, зокрема, їх здатність опиратися навантаженню без утворення значних кількостей тонкодисперсних частинок, а в найкращому випадку взагалі без утворення тонкодисперсних частинок, які, зокрема, можуть вдихатися курцем у випадку використання цих матеріалів у цигаркових фільтрах. Об'єм пор і діаметр пор вимірюються шляхом ртутної порометрії (наприклад, за допомогою порометра Micromeritics Autopore 9520); підготовка кожного зразка для таких вимірювань повинна проводитися так: спочатку кожний зразок висушують впродовж 2 годин при температурі 90 °C, при атмосферному тиску, а потім, через 5 хвилин після сушки, розміщують у посудині для випробувань і піддають дегазації у вакуумі, наприклад за допомогою вакуумного насоса; маса зразків - 0,22 г (±0,01 г); використовуються пенетрометри № 10. Діаметр пор обчислюється за рівнянням Вошбурна з контактним кутом θ = 140° і поверхневим натягом, що дорівнює 484 дин/см. В цьому описі пори, що мають діаметр 3,6-1000 нм, не приймаються до уваги. Композитний матеріал за цим винаходом має середній розмір частинок принаймні 100 мкм, в основному принаймні 200 мкм. Середній розмір частинок становить переважно не більш ніж 2000 мкм. Він може знаходитися в діапазоні 100-1000 мкм, зокрема 22-100 мкм, наприклад 200900 мкм. Як правило, середній розмір частинок композитного матеріалу становить більш ніж 250 мкм (зокрема, змінюється від 250 (у виняткових випадках) до 2000 мкм, аж до 1000 мкм), переважно щонайменше 300 мкм, в основному від 300 до 2000 мкм, зокрема від 300 до 1000 мкм. 2 UA 102217 C2 5 10 15 20 25 30 35 40 45 50 55 Середній розмір частинок композитного матеріалу знаходиться, як правило, в межах від 400 до 1000 мкм, зокрема від 500 до 1000 мкм, в основному від 600 до 1000 мкм, наприклад від 600 до 900 мкм. Композитний матеріал за цим винаходом, призначений для використання в цигаркових фільтрах, може мати розміри частинок в діапазоні від 100 до 2000 мкм, в основному від 200 до 1500 мкм, зокрема від 200 до 800 мкм, аж до 400-800 мкм. Найкраще, коли композитний матеріал за цим винаходом є переважно пористим. Об'єм пор (Vd1) всередині частинок, який складається з пор діаметром 3,6-1000 нм (тобто об'єм пор, який одержують, склавши об'єми пор діаметром 3,6-1000 нм), становить принаймні 3 3 3 0,2 см /г і зазвичай не більш ніж 3,0 см /г (см на грам композитного матеріалу). 3 Об'єм пор (Vd1) композитного матеріалу становить щонайменше 0,3 см /г (наприклад, від 3 0,3 до 3,0 см /г), переважно (особливо у випадку, коли як сполука (С) використовується 3 3 активоване вугілля) щонайменше 0,4 см /г, зокрема від 0,4 до 3,0 см /г, наприклад, від 0,4 до 2,0 3 3 см /г, аж до 0,45-1,5 см /г. Зокрема, у випадку, коли сполука (С) являє собою діоксид кремнію (переважно осаджений діоксид кремнію), об'єм пор (Vd1) композитного матеріалу за винаходом 3 3 може становити щонайменше 0,5 см /г, зокрема від 0,5 до 3,0 см /г, наприклад, від 0,5 до 2,0 3 3 см /г, аж до 0,55-1,5 см /г. Ще краще, коли його об'єм пор (Vd1) становить щонайменше 0,7 3 3 3 см /г, зокрема від 0,7 до 3,0 см /г, в основному від 0,7 до 2,0 см /г, наприклад від 0,75 до 1,5 3 см /г. Композитний матеріал за цим винаходом має високу міцність зчеплення. Міцність зчеплення цього матеріалу така, що кількість частинок розміром менш ніж 100 мкм, одержаних у результаті дії на матеріал тиску повітря 2 бари, згідно з наведеними вище результатами аналізу, становить менш ніж 1,5 % за об'ємом, переважно менш ніж 0,5 % за об'ємом. Кількість частинок композитного матеріалу розміром менш ніж 20 мкм, що утворились у результаті дії на матеріал тиску повітря 2 бари, згідно з наведеними вище результатами аналізу, становить, як правило, 0,0 % за об'ємом. Кількість частинок матеріалу розміром менш ніж 20 мкм, і кількість частинок матеріалу розміром менш ніж 100 мкм, що утворились у результаті дії на матеріал тиску повітря 2 бари, згідно з наведеними вище результатами аналізу, становить, як правило, 0,0 % за об'ємом. Однією з переваг винаходу є те, що, зокрема, у випадку коли матеріал призначається для використання в цигаркових фільтрах, наприклад коли в числі інших сполука (С) являє собою діоксид кремнію (переважно осаджений діоксид кремнію) і/або активоване вугілля, його міцність зчеплення така, що кількість частинок розміром менш ніж 100 мкм, одержаних у результаті дії на матеріал тиску повітря 2 бари, згідно з наведеними вище результатами аналізу, становить 0,0 % за об'ємом. Композитний матеріал за цим винаходом переважно не утворює пилу під час поводження з ним. Композитний матеріал за цим винаходом, зокрема при використанні в цигаркових фільтрах, переважно має фільтраційну здатність, яка наближається і навіть перевищує фільтраційну здатність сполуки (С), що входить у його склад, зокрема якщо сполука (С) являє собою активоване вугілля і/або діоксид кремнію (переважно осаджений діоксид кремнію), при цьому його міцність зчеплення більша. Цей результат досягається частіше, якщо як полімер (П) використовується ацетат целюлози. Композитний матеріал за цим винаходом, зокрема коли сполука (С) являє собою діоксид кремнію (переважно осаджений діоксид кремнію), може мати середній діаметр пор для пор діаметром 3,6-1000 нм, що становить більш ніж 11 нм (наприклад, від 11 (як виняток) до 100 нм або від 11 (як виняток) до 50 нм), переважно щонайменше 11,5 нм, наприклад, від 11,5 до 100 нм; середній діаметр може становити 11,5-50 нм, зокрема 11,5-40 нм, в основному 12-40 нм, наприклад 12-25 нм або 12-17 нм; він може також змінюватися від 13 до 40 нм, зокрема від 13 до 25 нм, наприклад від 13,5 до 25 нм, аж до 13,5-17 нм. Композитний матеріал за цим винаходом, який переважно знаходиться у твердій формі, має 2 в основному питому площу поверхні за БЕТ щонайменше 50 м /г. Як правило, його питома 2 2 площа поверхні за БЕТ становить не більш ніж 1300 м /г, і, зокрема, не більш ніж 1200 м /г, в 2 2 2 2 основному не більш ніж 1000 м /г, наприклад не більш ніж 900 м /г, аж до 700 м /г (м на грам композитного матеріалу). Питома площа поверхні визначається методом Брунауера-Емметта-Теллера, описаним в "The Journal of the American Chemical Society", т. 60, стор. 309, лютий 1938, і згідно із стандартом NF ISO 9277 (грудень 1996). 3 UA 102217 C2 5 10 15 20 25 30 35 40 45 50 55 60 Питома площа поверхні за методом БЕТ композитного матеріалу відповідно до даного 2 2 винаходу може бути щонайменше 100 м /г, як правило, щонайменше 160 м /г, переважно 2 2 щонайменше 200 м /г (наприклад, більш ніж 300 м /г); вона може знаходитися в межах 2502 2 2 1300 м /г, зокрема від 280 до 1200 м /г, наприклад, від 280 до 800 м /г. Вона може також 2 2 знаходитися в межах від 320 до 1000 м /г, зокрема від 320 до 900 м /г, в основному від 320 до 2 2 700 м /г, аж до 280-600 м /г. Наприклад, у випадку коли сполука (С) являє собою діоксид кремнію (переважно осаджений діоксид кремнію), питома площа поверхні за БЕТ композитного 2 матеріалу за цим винаходом може знаходитися в межах 250-800 м /г, в основному від 250 до 2 600 м /г; наприклад, у випадку коли сполука (С) являє собою активоване вугілля, вона може 2 2 знаходитися в межах 400-1300 м /г, в основному від 400 до 1000 м /г. Питома площа поверхні композитного матеріалу за цим винаходом залежить в основному від питомої площі поверхні сполуки (С), вмісту сполуки (С) і доступності поверхні сполуки (С) у композитному матеріалі, яка передає пористість полімеру (П). Композитний матеріал за цим винаходом переважно зберігає більшу частину (наприклад, принаймні 60 %) питомої площі поверхні сполуки (С), зокрема коли як полімер (П) використовується ацетат целюлози, особливо в тому випадку, коли сполука (С) являє собою активоване вугілля і/або діоксид кремнію (переважно осаджений діоксид кремнію). Згідно з одним з варіантів винаходу, конкретніше, коли матеріал призначається для використання в цигаркових фільтрах і, наприклад, як сполука (С) в числі інших використовується діоксид кремнію (переважно осаджений діоксид кремнію) і/або активоване вугілля, композитний матеріал за цим винаходом має середній розмір частинок щонайменше 300 мкм (і, наприклад, не більш ніж 2000 мкм), в основному від 400 до 1000 мкм, наприклад від 500 до 1000 мкм, 2 2 питома площа поверхні за БЕТ є більшою, ніж 300 м /г (наприклад не більш ніж 1200 м /г), 2 2 2 зокрема від 320 до 900 м /г, в основному від 320 до 700 м /г, наприклад від 320 до 500 м /г, аж 2 до 340-430 м /г, і міцність зчеплення така, що кількість частинок розміром менш ніж 100 мкм, одержаних в результаті тиску повітря 2 бари, згідно з наведеними вище результатами аналізу, становить 0,0 % за об'ємом. Згідно з цим варіантом винаходу, як полімер (П) використовується ацетат целюлози. Як правило, вміст полімеру (П) у композитному матеріалі за цим винаходом знаходиться в межах від 10 до 95 %, переважно від 15 до 45 % за масою, а вміст сполуки (С) - у межах від 5 до 90 %, переважно від 55 до 85 % за вагою. Композитний матеріал відповідно до даного винаходу може, зокрема, бути у формі екструдатів, наприклад циліндричної форми, або переважно у формі гранул, в основному гранул приблизно сферичної форми. Композитний матеріал може містити, крім полімеру (П) і сполуки (С), принаймні одну ароматизуючу добавку і/або принаймні одну пластифікуючу добавку. Другим предметом винаходу є спосіб виготовлення композитного матеріалу, зокрема описаного вище композитного матеріалу згідно з винаходом, який включає такі послідовні робочі операції: 1) додавання принаймні однієї сполуки (С), вибраної з неорганічних оксидів, алюмосилікатів і активованого вугілля, до щонайменше одного розчину полімеру (П), переважно при перемішуванні; 2) формування одержаної суміші, переважно шляхом гранулювання або екструдування; 3) введення в рідину, яка не є розчинником полімеру (П), і яка здатна принаймні частково змішуватися з розчинником, що використовується в розчині полімеру (П), формованого продукту з метою зробити згаданий полімер (П) нерозчинним; 4) промивання одержаного продукту (можливо, більше, ніж один раз) з метою видалити, принаймні частково, розчинник, який використовувався в розчині полімеру (П); і 5) сушка. Краще, щоб використовуваний полімер (П) був представлений переважно пористим полімером. Полімер (П) вибирається в основному з таких полімерів: целюлоза та її похідні (зокрема, ацетат целюлози), крохмаль та його похідні, альгінати та їх похідні, поліетилен, гуари та їх похідні, полівінілові спирти та їх похідні. Як полімер (П) може використовуватися, наприклад, один з полімерів, перелічених нижче: целюлоза, ацетат целюлози, сульфат целюлози, етилцелюлоза, гідроксиетилцелюлоза, метилцелюлоза, гідроксиметилцелюлоза, карбоксиметилцелюлоза, крохмаль, карбоксиметильований крохмаль, оксипропільований крохмаль, аравійська камедь, агар-агар, альгінова кислота, альгінат натрію, альгінат калію, альгінат кальцію, трагакантова камедь, гуаргам, камедь з бобів ріжкового дерева, 4 UA 102217 C2 5 10 15 20 25 30 35 40 45 50 55 60 полівінілацетати (допускаються гідролізовані), співполімери полівінілацетатів і вінілові ефіри аліфатичних карбонових кислот, полівінілові спирти, поліетилен, співполімери етилену і вінілові ефіри аліфатичних насичених карбонових кислот і гідратовані поліциклопентадієни. Зокрема, полімером (П) може бути целюлоза або одна з її похідних (серед інших ацетат целюлози або сульфат целюлози), поліетилен, аравійська камедь або полівініловий спирт. Конкретніше, полімером (П) може бути похідна целюлози (наприклад, ацетат целюлози, сульфат целюлози, етилцелюлоза, гідроксиетилцелюлоза, метилцелюлоза, гідроксиметилцелюлоза або карбоксиметилцелюлоза). Найкраще, щоб як полімер (П) використовувався ацетат целюлози. Використовувана сполука (С) є найчастіше адсорбентом і/або підкладкою для каталізатора. Як сполука (С) можуть використовуватися неорганічні оксиди, такі як, зокрема, діоксид кремнію, оксид алюмінію, діоксид цирконію, діоксид титану, оксид заліза або оксид церію. Сполука (С) може бути представлена також алюмосилікатом. Нарешті, сполукою (С) може бути активоване вугілля (зокрема активоване вугілля із шкаралупи кокосового горіха). Таким чином, сполука (С) вибирається в основному з діоксидів кремнію, оксидів алюмінію, діоксидів цирконію, діоксидів титану, оксидів заліза, оксидів церію, алюмосилікатів і активованого вугілля. Сполука (С) складається, наприклад, з синтетичного аморфного діоксиду кремнію. Це може бути пірогенний діоксид кремнію, колоїдний діоксид кремнію, силікатний гель, осаджений діоксид кремнію або одна з їх сумішей. Згідно з одним з переважних варіантів винаходу як сполука (С) використовується осаджений діоксид кремнію. Останній може бути одержаний шляхом проведення реакції осадження солі кремнієвої кислоти, такої як силікат лужного металу (наприклад, силікат натрію), з підкислювачем (наприклад, сірчаною кислотою) для одержання суспензії осадженого діоксиду кремнію, потім, як правило, шляхом розділення, зокрема шляхом фільтрування (з одержанням фільтраційного осаду) одержують осаджений діоксид кремнію, сушать (як правило, шляхом сушки розпиленням); для одержання осадженого діоксиду кремнію можуть застосовуватися різні способи: зокрема додавання підкислювача до силікатної реакційної маси, одночасне додавання всього об'єму або частинами підкислювача та силікату до реакційної маси, що містить воду й силікат. Згідно з іншим переважним варіантом винаходу як сполука (С) використовується активоване вугілля. Згідно з одним з варіантів втілення винаходу, використовується суміш сполук (С), зокрема суміш осадженого діоксиду кремнію та активованого вугілля. Сполука (С), що використовується в операції 1) способу за винаходом, переважно має відносно високу питому площу поверхні. В основному, зокрема у випадку використання осадженого діоксиду кремнію та/або активованого вугілля, сполука має питому площу поверхні 2 2 2 за БЕТ щонайменше 100 м /г, переважно щонайменше 200 м /г, зокрема більш ніж 450 м /г. Сполука (С) зазвичай має середній розмір частинок щонайменше 0,5 мкм, зокрема від 0,5 до 100 мкм. Якщо як сполука (С) використовується осаджений діоксид кремнію, цей розмір, зокрема, переважно коливається в межах від 0,5 до 50 мкм, в основному від 0,5 до 20 мкм, наприклад від 2 до 15 мкм. Якщо як сполука (С) використовується активоване вугілля (зокрема активоване вугілля зі шкаралупи кокосового горіха), цей розмір переважно коливається в межах від 1 до 80 мкм, зокрема від 2 до 70 мкм. Сполука (С), що використовується в операції 1) способу за винаходом, зокрема якщо сполука представлена діоксидом кремнію, особливо осадженим діоксидом кремнію, переважно має ДОФ вбирання менш ніж 260 мл/100 г, в основному менш ніж 240 мл/100 г, наприклад менш ніж 225 мл/100 г. ДОФ вбирання сполуки може становити менш ніж 210 мл/100 г, аж до 205 мл/100 г. ДОФ вбирання сполуки може становити принаймні 80 мл/100 г, зокрема більш ніж 145 мл/100 г, наприклад більш ніж 180 мл/100 г. ДОФ вбирання визначається згідно зі стандартом ISO 787/5 з використанням діоктилфталату (вимірювання виконуються на сполуці (С) як є). Використовувана сполука (С), зокрема якщо вона представлена діоксидом кремнію, особливо осадженим діоксидом кремнію та/або активованим вугіллям, в основному має СТАВ питому площу поверхні (зовнішня площа поверхні, що визначається згідно з стандартом NF Т 2 2 45007 (листопад 1987)) більшу ніж 280 м /г, в основному більшу ніж 300 м /г, зокрема більшу ніж 2 2 2 330 м /г, наприклад більшу ніж 350 м /г; вона може становити менш ніж 450 м /г. 5 UA 102217 C2 5 10 15 20 25 30 35 40 45 50 55 60 В операції 1) способу за винаходом повинен використовуватись спеціальний діоксид кремнію, який має: - ДОФ вбирання, що становить менш ніж 260 мл/100 г, менш ніж 240 мл/100 г, наприклад, менш ніж 225 мл/100 г; - об'єм пор (Vd25), утворений порами діаметром менш ніж 25 нм, більш ніж 0,8 мл/г, в основному більш ніж 0,9 мл/г, наприклад щонайменше 0,95 мл/г (об'єм пор визначався за методом Barrett-Joyner-Halenda, відомим під назвою "метод BJH", описаним, зокрема, F. Rouquerol, L. Luciani, P. Llewwellyn, R. Denoyel та J. Rouquerol в "Les Techniques de Ingenieur", вересень 2001); 2 - СТАВ питому площу поверхні, що становить більш ніж 280 м /г, в основному більш ніж 300 2 2 2 м /г, зокрема більш ніж 330 м /г, наприклад більш ніж 350 м /г; і 2 - питому площу поверхні за БЕТ, переважно більшу ніж 450 м /г, наприклад більшу ніж 510 2 м /г. Такий спеціальний осаджений діоксид кремнію може мати діаметр (d p) пор для пор діаметром менш ніж 25 нм, взятий на максимумі розподілення об'єму пор за розмірами, менш ніж 12,0 нм, зокрема менш ніж 8,0 нм (метод Barrett-Joyner-Halenda). Такий діоксид кремнію може бути одержаний способом, що включає реакцію солі кремнієвої кислоти з підкислювачем, в результаті якої одержують суспензію осадженого діоксиду кремнію, потім розділяють її і сушать (в основному шляхом сушки розпиленням); реакція солі кремнієвої кислоти з підкислювачем включає такі послідовні операції: (і) формується вихідна суміш, що включає одну частину загальної кількості солі кремнієвої кислоти, яка приймає участь у реакції, причому концентрація солі кремнієвої кислоти (яка виражається як SiO2) у згаданій вихідній суміші знаходиться в діапазоні 10-50 г/л, переважно 1545 г/л, і температура згаданої вихідної суміші коливається від 40 до 65 °C; (і') до згаданої суміші впродовж 5-30 хвилин необов'язково додається підкислювач, поки не буде одержано значення рН реакційної суміші, яке дорівнює 3,5-8,5; (іі) до згаданої суміші переважно одночасно впродовж 20-150 хвилин додається підкислювач і кількість солі кремнієвої кислоти, що залишилася, причому відношення кількості доданої солі кремнієвої кислоти (SiO2) до кількості солі кремнієвої кислоти (SiO2), присутньої у вихідній суміші, є більшим ніж 5: a) або при постійній витраті компонентів, в результаті чого в кінці процесу їх одночасного додавання досягається значення рН реакційної суміші, яке знаходиться в діапазоні 3,5-8,5; b) або при витраті підкислювача, яка регулюється таким чином, щоб підтримувати постійне значення рН реакційної суміші на рівні 3,5-8,5; (iiі) у випадку, коли значення рН реакційної суміші в кінці операції (іі) становить більш ніж 6,0, до реакційної суміші впродовж 3-25 хвилин додається підкислювач, з тим щоб досягти значення рН реакційної суміші 3,5-6,0; (iv) реакційна суміш, одержана в кінці попередньої операції, зберігається при перемішуванні впродовж 5-60 хвилин. Поверхня частинок використовуваної суміші (С), зокрема якщо це осаджений діоксид кремнію, спочатку повинна бути функціоналізована, в основному шляхом здійснення привитої співполімеризації або абсорбції органічних молекул, які містять, наприклад, щонайменше одну функціональну аміно-, феніл-, алкіл-, ціано-, нітрил-, алкокси-, гідроксил-, амід-, тіо- та/або галогенну групи. В операції 1) способу згідно з винаходом сполука (С) змішується з розчином полімеру (П), переважно шляхом перемішування і, зокрема, поступово, щоб одержати максимально однорідну суміш. У цій операції забезпечується диспергування сполуки (С) (у твердій формі) в середовищі, утвореному полімером (П) в розчині в одному з його розчинників. Для цього може використовуватися гранулятор-змішувач, наприклад типу Rotolab Zanchetta. Як розчинники можуть використовуватися: оцтова кислота (особливо якщо полімером (П) є ацетат целюлози), вода (особливо якщо полімером (П) є сульфат целюлози, полівініловий спирт або аравійська камедь), нафтенова олива (особливо якщо полімером (П) є поліетилен). Якщо полімер (П) являє собою ацетат целюлози, він в основному розчиняється в суміші оцтової кислоти і води, наприклад в таких пропорціях за вагою: ацетат целюлози: 10-25 %; оцтова кислота: 65-80 %; і вода: 5-15 %. Розчинник (наприклад оцтова кислота у випадку коли полімер(П) являє собою ацетат целюлози) може додаватися в суміш, утворену в кінці операції 1), або в розчин полімеру (П), в основному для зниження їх в'язкості. 6 UA 102217 C2 5 10 15 20 25 30 35 40 45 50 55 60 Пропорції кількості полімеру (П) і сполуки (С), які використовуються в операції 1), залежать від пропорцій, які бажано одержати в кінцевому композитному матеріалі, і є в цілому такими, що вміст полімеру (П) в композитному матеріалі коливається від 10 до 95 %, переважно від 15 до 45 % за масою, а вміст сполуки (С) коливається від 5 до 90 %, переважно від 55 до 85 % за вагою. Операція 2) для формування суміші, одержаної в кінці операції 1), може виконуватися шляхом ущільнення (наприклад з використанням ущільнювача Alexanderwerk). Операція 2) виконується переважно гранулюванням або екструдуванням. Гранулювання може проходити у неперервному або періодичному режимі. Одержаний продукт має форму гранул. Операція може виконуватися в механічному відцентровому грануляторі. Може використовуватися відцентровий плужний гранулятор зі сповільненою швидкістю зсуву, зокрема гранулятор Lödige. Гранулювання виконується переважно в грануляторі з високою швидкістю зсуву. Відцентровий гранулятор обладнується переважно лопатями або пальцями, зокрема використовується гранулятор Rotolab Zanchetta, який, як правило, працює в періодичному режимі. Гранулювання зазвичай виконується при перемішуванні. Воно може виконуватися при кімнатній температурі (температурі місця установки). Як правило, від 25 до 75 % об'єму камери гранулятора, зокрема гранулятора Rotolab Zanchetta, заповнюється сумішшю, одержаною в кінці операції 1). Швидкість обертання ротора гранулятора, зокрема гранулятора Rotolab Zanchetta, коливається від 200 до 1000 об/хв, наприклад від 400 до 600 об/хв. Екструдування може являти собою екструдування під високим тиском (наприклад з використанням пресу з рухомою плитою) або екструдування під низьким тиском (наприклад з використанням пристрою типу Fuji Paudal). Одержані екструдати мають, як правило, циліндричну форму. Спосіб за винаходом може містити в кінці операції 2) можливу операцію класифікації та/або подрібнення з метою вилучення продукту, частинки якого не мають бажаного розміру. Згаданий спосіб може включати, крім того, операцію сферонізації з метою поліпшення сферичної форми частинок продукту. В операції 3) способу за винаходом полімер (П) забезпечується нерозчинним (осадженим) шляхом введення в рідину, в якій цей полімер (П) не розчиняється і яка здатна принаймні частково (краще повністю) змішуватися з розчинником, який використовується в розчині полімеру (П) в операції 1), продукту, одержаного в результаті операції 2). Надання полімеру (П) нерозчинності перетворює його в пористу тверду матрицю, в якій диспергована сполука (С). Як рідина, в якій полімер (П) не розчиняється, можуть використовуватися: вода (особливо якщо полімер (П) являє собою ацетат целюлози, а використовуваний розчинник являє собою оцтову кислоту), (розведений) водний розчин оцтової кислоти (особливо якщо полімер (П) являє собою ацетат целюлози, а використовуваний розчинник являє собою оцтову кислоту), етанол (особливо якщо полімер (П) являє собою сульфат целюлози, а використовуваний розчинник являє собою воду), карбонова кислота (особливо якщо полімер (П) являє собою полівініловий спирт, а використовуваний розчинник являє собою воду), спирт (особливо якщо полімер (П) являє собою аравійську камедь, а використовуваний розчинник являє собою (гарячу) воду) або гексан (особливо якщо полімер (П) являє собою поліетилен, а використовуваний розчинник являє собою нафтенову оливу). Рідина, в якій полімер (П) не розчиняється, як правило, спочатку підігрівається. Зокрема, якщо полімер (П) являє собою ацетат целюлози і згадана рідина являє собою воду, продукт, одержаний після операції 2), повинен бути введений в згадану рідину, температура якої становить 30-90 °C, зокрема 45-75 °C, аж до 50-70 °C; наприклад, в даному випадку біля 70-130 г продукту, одержаного після операції 2), може бути введено на літр води. Операція 3) зазвичай виконується при перемішуванні. Операція 4) способу за винаходом складається з промивання продукту, одержаного в кінці операції 3) один або більше разів (після відділення його від рідини під час операції 3)), щоб принаймні частково, краще повністю видалити розчинник, що залишився. Таке промивання може здійснюватися водою, особливо якщо розчинник, що використовується для полімеру (П), являє собою оцтову кислоту. Далі, після можливої операції витирання (переважно легкого), спосіб за винаходом містить операцію 5) сушки, в основному для видалення промивної рідини, що використовувалась в операції 4). 7 UA 102217 C2 5 10 15 20 25 30 35 40 45 50 Якщо промивна рідина являє собою воду, зокрема якщо полімер (П) являє собою ацетат целюлози, операція сушки може здійснюватися при температурі, що знаходиться в діапазоні від 50 до 120 °C, наприклад, у вентильованому пристрої (в основному в сушильній установці або киплячому шарі), як правило, впродовж 2-60 годин, зокрема від 5 до 30 годин. Спосіб за винаходом може містити після операції сушки операцію подрібнення та/або просіювання (відділення), щоб видалити частинки продукту, які не мають бажаного розміру, зокрема для адресного застосування. Якщо одержаний композитний матеріал передбачається використовувати в цигаркових фільтрах, то він може мати, наприклад, розмір частинок від 100 до 2000 мкм, в основному від 200 до 1500 мкм, зокрема від 200 до 800 мкм, аж до 400-800 мкм. Однією з переваг цього способу за винаходом є можливість одержати композитний матеріал з фільтраційною здатністю принаймні такою ж, а в основному вищою, ніж фільтраційна здатність використовуваної сполуки (С), зокрема якщо сполука (С) являє собою активоване вугілля і/або в основному діоксид кремнію (переважно осаджений діоксид кремнію). Цей результат досягається частіше, коли як полімер (П) використовується ацетат целюлози. Спосіб за винаходом дозволяє також одержати композитний матеріал, який зберігає більшу частину (наприклад, принаймні 60 %) питомої площі поверхні використовуваної сполуки (С), зокрема коли полімер (П) являє собою ацетат целюлози, особливо в тому випадку, коли сполука (С) являє собою активоване вугілля і/або діоксид кремнію (переважно осаджений діоксид кремнію). Композитний матеріал за винаходом або одержаний способом згідно з цим винаходом може використовуватися як основа для рідини. Рідина може бути представлена в основному органічними рідинами, такими як органічні кислоти, поверхнево-активні речовини, органічні добавки до гум/полімерів і пестициди. Як рідина можуть використовуватися: консерванти (в основному фосфорна кислота і пропіонова кислота), ароматизатори, барвники, рідкі харчові добавки, особливо для корму для тварин (зокрема вітаміни (наприклад вітамін Е) і холінхлорид). Композитний матеріал за винаходом або одержаний способом за цим винаходом може використовуватися як основа для каталізатора. Він може також використовуватися як добавка, зокрема для матеріалів підкладок або тонкоплівкових матеріалів. Він може використовуватися як добавка до паперу, фарби або при виготовленні акумуляторних сепараторів. Композитний матеріал за винаходом або одержаний способом за цим винаходом може використовуватися для фільтрування рідин (наприклад для фільтрування пива) або фільтрування газу, зокрема в хроматографії. Тому він може бути з успіхом застосований в цигаркових фільтрах. Він може, наприклад, вводитися в порожнину фільтра або розподілятися в сітчастій структурі волокон, утворюючи один із складових елементів фільтра. До переваг композитного матеріалу належить хороша абсорбційна здатність, завдяки чому він вбирає леткі та напівлеткі компоненти цигаркового диму. Фільтраційна здатність матеріалу переважно наближається до фільтраційної здатності окремої сполуки (С), і навіть перевищує її. Його властивості дозволяють збільшити падіння тиску поперек фільтра і при палінні захоплювати менше тонких частинок, що містяться в димі, ніж при застосуванні традиційних добавок, таких як активоване вугілля і діоксид кремнію. Нарешті, останнім завданням цього винаходу є створення цигаркового фільтра, який включає принаймні один композитний матеріал за винаходом або одержаний способом згідно з цим винаходом; згаданий композитний матеріал може містити щонайменше дві різні сполуки (С), наприклад осаджений діоксид кремнію та активоване вугілля. Таким чином, ще однією перевагою винаходу є те, що композитний матеріал, який містить кілька сполук (С) різних типів, може бути введений в один і той же фільтр з використанням звичайної технології, яка використовується по відношенню до окремої добавки. Отже, винахід забезпечує додаткові переваги у плані вартості та різноманітності фільтрів. Наведені нижче приклади ілюструють винахід, не обмежуючи, однак, обсягу винаходу. Приклади 1-5 У прикладах 1-5 сполука (С) являє собою осаджений діоксид кремнію у порошкоподібній формі, який використовується як вихідний матеріал, що має такі характеристики: - питома площа поверхні за 2 БЕТ: 550 м /г; - ДОФ вбирання: 200 мл/100 г; - середній розмір частинок: 23 мкм; і - вологість (за стандартом ISO 787/2, 105 °C, 2 години): 7 %. 8 UA 102217 C2 5 10 15 20 25 30 35 40 45 50 55 У прикладі 4 сполука (С) являє собою активоване вугілля із шкаралупи кокосового горіха у порошкоподібній формі, що випускається фірмою Pica (яке містить 0,5 % води, має середній 2 розмір частинок менш ніж 80 мкм і питому площу поверхні за БЕТ 821 м /г). У прикладах 1-4 полімер (П) являє собою ацетат целюлози, розчинений в оцтовій кислоті, який використовується як вихідний матеріал. Конкретніше, використовуваний розчин ацетату целюлози містить 18 % ацетату целюлози, 11 % води та 71 % оцтової кислоти. Приклад 1 Спочатку готували суміш шляхом додавання 139 г осадженого діоксиду кремнію до 300 г розчину ацетату целюлози. Для приготування цієї суміші осаджений діоксид кремнію поступово додавали до розчину ацетату целюлози при постійному перемішуванні (двигун мішалки обладнаний лопаттю) для одержання однорідної суміші. Далі одержану суміш вводили в камеру гранулятора Rotolab Zanchetta і проводили грануляцію в таких умовах: - температура: кімнатна температура; - швидкість обертання ротора гранулятора: 500 об/хв; і - час грануляції: 25 хвилин. Гранули, одержані в кінці процесу грануляції, занурювали потім у воду, попередньо нагріту до 60 °C, і залишали їх на 15 хвилин, причому воду перемішували. Після виймання гранул з води їх промивали 5 разів холодною водою (тривалість кожної промивки: 15 хвилин) для видалення залишків оцтової кислоти. Після витирання гранули сушили у вентильованій сушильній установці впродовж 12 годин при температурі 95 °C. Характеристики композитного матеріалу, одержаного таким чином (позначеного СМ1) наведені в таблиці 1. Приклад 2 Спочатку готували суміш шляхом додавання 139 г осадженого діоксиду кремнію до 300 г розчину ацетату целюлози. Для приготування цієї суміші осаджений діоксид кремнію поступово додавали до розчину ацетату целюлози при постійному перемішуванні (двигун мішалки обладнаний лопаттю) для одержання однорідної суміші; одержану суміш поміщали в камеру гранулятора Rotolab Zanchetta і перемішували (швидкість обертання ротора: 500 об/хв) при кімнатній температурі впродовж 5 хвилин. Після цього одержану суміш подавали на циліндричну сітку екструдера Fuji Paudal, діаметр чарунок сітки якого становить 500 мкм, і виконували екструдування шляхом обертання ротора, який проштовхував суміш крізь сітку, виробляючи таким чином екструдат циліндричної форми діаметром 500 мкм. Застосування струменя повітря дозволяє обмежити зчеплення між різними циліндричними структурними елементами екструдату. Потім одержаний екструдат занурювали у воду, попередньо нагріту до 60 °C, і залишали його на 15 хвилин, причому воду перемішували. Після виймання гранул з води екструдат промивали 5 разів холодною водою (тривалість кожної промивки: 15 хвилин) для видалення залишків оцтової кислоти. Після витирання екструдат сушили у вентильованій сушильній установці впродовж 12 годин при температурі 95 °C. Характеристики композитного матеріалу, одержаного таким чином (позначеного СМ2) наведені в таблиці 1. Приклад 3 Спочатку готували суміш шляхом додавання 13,9 г осадженого діоксиду кремнію до 30,0 г розчину ацетату целюлози. Для приготування цієї суміші осаджений діоксид кремнію поступово додавали до розчину ацетату целюлози при постійному перемішуванні (двигун мішалки обладнаний лопаттю) для одержання однорідної суміші. Після цього одержану суміш вводили в поршень поршневого екструдера і виконували екструдування шляхом пропускання суміші крізь диск з отворами діаметром 800 мкм, виробляючи таким чином циліндричний екструдат діаметром 800 мкм. Одержаний екструдат занурювали потім у воду, попередньо нагріту до 60 °C, і залишали його на 15 хвилин, причому воду перемішували. Після виймання гранул з води екструдат промивали 5 разів холодною водою (тривалість кожної промивки: 15 хвилин) для видалення залишків оцтової кислоти. 9 UA 102217 C2 5 10 15 20 Після витирання екструдат сушили у вентильованій сушильній установці впродовж 12 годин при температурі 95 °C. Характеристики композитного матеріалу, одержаного таким чином (позначеного СМЗ) наведені в таблиці 1. Приклад 4 Спочатку приготували суміш шляхом додавання 109,7 г активованого вугілля до 200 г розчину ацетату целюлози. При приготуванні цієї суміші активоване вугілля поступово додавали до розчину ацетату целюлози при постійному перемішуванні (двигун мішалки обладнаний лопаттю) для одержання однорідної суміші. Після цього одержану суміш вводили в поршень поршневого екструдера і виконували екструдування шляхом пропускання суміші крізь диск з отворами діаметром 1000 мкм, виробляючи таким чином циліндричний екструдат діаметром 1000 мкм. Одержаний екструдат занурювали потім у воду, попередньо нагріту до 60 °C, і залишали його на 15 хвилин, причому воду перемішували. Після виймання гранул з води екструдат промивали 5 разів холодною водою (тривалість кожної промивки: 15 хвилин) для видалення залишків оцтової кислоти. Після витирання екструдат сушили у вентильованій сушильній установці впродовж 12 годин при температурі 95 °C. Характеристики композитного матеріалу, одержаного таким чином (позначеного СМ4) наведені в таблиці 1. Таблиця 1 Середній розмір частинок (мкм) 3 Vd1 (см /г) Міцність зчеплення (кількість частинок < 100 мкм (2 бари))* Середній діаметр пор (нм) 2 Площа поверхні за БЕТ (м /г) Вміст діоксиду кремнію (%) Вміст активованого вугілля (%) Вміст ацетату целюлози (%) СМ1 700 0,78 СМ2 715 0,55 СМЗ 860 0,77 СМ4 790 0,46 0,0 % 0,0 % 0,0 % 0,0 % 14,0 360 70 30 11,7 380 70 30 12,4 360 70 30 36,5 517 75 25 виміряна при випробуванні на визначення міцності зчеплення, згаданому в описі (% за об'ємом) 25 30 35 40 Зокрема, з таблиці випливає, що композитні матеріали згідно з винаходом (СМ1, СМ2, СМЗ і СМ4), у кожному з яких кількість частинок діаметром менш ніж 100 мкм, одержаних при тиску повітря 2 бари (вимірювання виконувалось при випробуванні на визначення сили зчеплення, що згадувалось раніше в описі), становить 0,0 %, мають більшу міцність зчеплення, ніж діоксид кремнію в чистому вигляді (кількість якого становить 10 %), і активоване вугілля в чистому вигляді (кількість якого становить 2,0 %). Приклад 5 Для оцінювання властивостей, що стосуються абсорбування летких і напівлегких сполук у струмені цигаркового диму, використовувались композитні матеріали, одержані в прикладах 1 і 3, після просіювання через отвори діаметром 400 і 800 мкм, в цигаркових зразках, виготовлених з стандартних тютюнових зразків для випробування Coresta Monitor № 4, до яких вручну прикріпляли фільтр, що містить порожнину. Цей фільтр виготовляли з відрізка ацетатцелюлозного волокна довжиною 8 мм, порожнини, повністю заповненої (без мертвого простору) добавкою, що випробовується, і з ще одного відрізка ацетатцелюлозного волокна довжиною 8 мм. Добавку, що випробовується, виготовляли або з одного з композитних матеріалів, показаних в прикладах 1 і 3, або з одного лише діоксиду кремнію, або з одного лише активованого вугілля (які відповідають матеріалам, що використовувалися як вихідні матеріали в наведених вище прикладах) шляхом посилання; в цих двох останніх випадках кількість діоксиду кремнію або вугілля, використана у фільтрі, дорівнює кількості діоксиду кремнію, присутнього у фільтрі, що містить композитний матеріал, описаний у прикладі 1 або 3. Довжина порожнини, що містить добавку, становить біля 9 мм. 10 UA 102217 C2 5 10 Після прикріплення фільтра вручну кожний цигарковий зразок, що піддавався випробуванню, кондиціювали впродовж 90 годин при відносній вологості 60 % і температурі 22 °C, а потім прокурювали у 20-канальній курильній машині карусельного типу "Borgwaldt" (RM20H). Дим, що виходить з фільтра, проходить у фільтр типу "Кембридж", який пропускає лише парову фазу, яка потім відновлюється охолоджувальними пастками, заповненими метиловим спиртом. Леткі та напівлеткі сполуки, відновлені таким чином, піддавалися аналізу методом газової хроматографії-масової спектрометрії (ГХ-МС). Ступені зниження кількості летких і напівлетких речовин, показані нижче в таблиці 2, визначали відносно ступенів зниження, одержаних при випробуванні цигарок такого ж типу, в яких, однак, порожнина довжиною 9 мм, розміщена між двома відрізками з ацетатцелюлозного волокна, була залишена пустою. Таблиця 2 СМ1 Вміст діоксиду кремнію (%) Вміст активованого вугілля (%) Використовувані кількості (мг) Піридин Кретоновий альдегід Акролеїн Ацетон Метилетилкетон Ацетонітрил СМ2 70 70 107 107 Ступінь зниження (%) 81 81 47 48 55 63 72 70 84 87 65 63 Діоксид кремнію 100 75 Активоване вугілля 100 75 75 34 52 64 79 52 55 71 69 68 71 61 15 20 З таблиці випливає, що композитні матеріали СМ1 і СМЗ мають дуже хороші абсорбційні властивості. Тому вони дозволяють одержати ступінь зниження кількості летких і напівлетких речовин, вищий порівняно з відповідними величинами, одержаними при випробуванні діоксиду кремнію у чистому вигляді, і щонайменше еквівалентний, навіть вищий порівняно з відповідними величинами, одержаними при випробуванні активованого вугілля у чистому вигляді, маючи при цьому вищу міцність зчеплення. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 1. Композитний матеріал для цигаркових фільтрів, який відрізняється тим, що він утворений з принаймні одного полімеру (П), який являє собою ацетат целюлози, і з принаймні однієї сполуки (С), вибраної з осадженого діоксиду кремнію та суміші осадженого діоксиду кремнію та активованого вугілля, при цьому композитний матеріал має: - середній розмір частинок принаймні 100 мкм; - об'єм пор (Vd1), утворений з пор діаметром від 3,6 до 1000 нм, що становить щонайменше 0,2 3 см /г; і - міцність зчеплення таку, що кількість частинок розміром менш ніж 100 мкм, одержаних в результаті дії на матеріал тиску повітря 2 бари, становить менш ніж 1,5 % за об'ємом. 2. Композитний матеріал за п. 1, який відрізняється тим, що згадана сполука (С) являє собою осаджений діоксид кремнію. 3. Композитний матеріал за п. 1, який відрізняється тим, що згадана сполука (С) являє собою суміш осадженого діоксиду кремнію і активованого вугілля. 4. Композитний матеріал за одним з пп. 1-3, який відрізняється тим, що середній розмір його частинок становить принаймні 200 мкм, переважно принаймні 300 мкм, зокрема знаходиться в діапазоні від 300 до 1000 мкм, наприклад від 400 до 1000 мкм. 5. Композитний матеріал за одним з пп. 1-4, який відрізняється тим, що об'єм його пор (Vd1), 3 3 складений з пор діаметром 3,6-1000 нм, становить принаймні 0,3 см /г, переважно 0,4 см /г, 3 3 3 зокрема від 0,4 до 3,0 см /г, в основному від 0,4 до 2,0 см /г, наприклад від 0,45 до 1,5 см /г. 6. Композитний матеріал за одним з пп. 1-4, який відрізняється тим, що об'єм його пор (Vd1), 3 складений з пор діаметром 3,6-1000 нм, становить принаймні 0,5 см /г, зокрема від 0,5 до 3,0 3 3 3 см /г, в основному від 0,5 до 2,0 см /г, наприклад від 0,55 до 1,5 см /г. 11 UA 102217 C2 5 10 15 20 25 30 35 40 45 50 55 60 7. Композитний матеріал за одним з пп. 1-6, який відрізняється тим, що він має таку міцність зчеплення, що кількість частинок розміром менш ніж 100 мкм, одержаних у результаті дії на матеріал тиску повітря 2 бари, становить менш ніж 1,0 %, переважно менш ніж 0,5 %, зокрема дорівнює 0,0 % за об'ємом. 8. Композитний матеріал за одним з пп. 1-7, який відрізняється тим, що він має таку міцність зчеплення, що кількість частинок розміром менш ніж 20 мкм, одержаних у результаті дії на матеріал тиску повітря 2 бари, дорівнює 0,0 % за об'ємом. 9. Композитний матеріал за одним з пп. 1-8, який відрізняється тим, що його середній діаметр пор для пор діаметром 3,6-1000 нм становить більш ніж 11 нм, переважно щонайменше 11,5 нм, зокрема від 11,5 до 100 нм, в основному від 12 до 50 нм, наприклад від 12 до 25 нм. 10. Композитний матеріал за одним з пп. 1-9, який відрізняється тим, що він має питому площу 2 2 поверхні за БЕТ щонайменше 50 м /г, зокрема щонайменше 100 м /г, конкретніше щонайменше 2 2 2 2 160 м /г, в основному щонайменше 200 м /г, наприклад від 250 м /г до 1300 м /г. 11. Композитний матеріал за одним з пп. 1-10, який відрізняється тим, що він має середній розмір частинок щонайменше 300 мкм, зокрема від 400 до 1000 мкм, питому площу поверхні за 2 2 2 БЕТ більшу ніж 300 м /г, зокрема від 320 до 1000 м /г, наприклад від 320 до 700 м /г, і таку міцність зчеплення, що кількість частинок розміром менш ніж 100 мкм, одержаних в результаті тиску повітря 2 бари, становить 0,0 % за об'ємом. 12. Композитний матеріал за одним з пп. 1-11, який відрізняється тим, що він має вміст полімеру (П), який являє собою ацетат целюлози, в діапазоні від 10 до 95 %, переважно від 15 до 45 % за масою, і вміст сполуки (С), вибраної з осадженого діоксиду кремнію та суміші осадженого діоксиду кремнію та активованого вугілля, в діапазоні від 5 до 90 %, переважно від 55 до 85 % за масою. 13. Композитний матеріал за одним з пп. 1-12, який відрізняється тим, що він має циліндричну форму або форму гранул. 14. Композитний матеріал за одним з пп. 1-13, який відрізняється тим, що він додатково містить принаймні одну ароматизуючу добавку і/або принаймні одну пластифікуючу добавку. 15. Спосіб створення композитного матеріалу, зокрема композитного матеріалу за одним з пп. 1-14, який містить такі послідовні операції: 1) додавання принаймні однієї сполуки (С), вибраної з осадженого діоксиду кремнію та суміші осадженого діоксиду кремнію та активованого вугілля, до розчину полімеру (П), який являє собою ацетат целюлози, при перемішуванні; 2) формування одержаної суміші шляхом гранулювання або екструдування; 3) введення в рідину, в якій не розчиняється полімер (П) і яка здатна принаймні частково змішуватися з розчинником, що використовують в розчині полімеру (П), формованого продукту з метою зробити згаданий полімер (П) нерозчинним; 4) промивання одержаного продукту, більше ніж один раз, з метою видалити, принаймні частково, розчинник, який використовувався в розчині полімеру (П); і 5) сушка. 16. Спосіб за п. 15, який відрізняється тим, що розчин ацетату целюлози, який використовують в операції 1), містить як розчинник оцтову кислоту. 17. Спосіб за п. 15 або 16, який відрізняється тим, що рідина, яка не є розчинником ацетату целюлози в операції 3), являє собою воду або водний розчин оцтової кислоти. 18. Спосіб за одним з пп. 15-17, який відрізняється тим, що згадана сполука (С) являє собою осаджений діоксид кремнію. 19. Спосіб за одним з пп. 15-17, який відрізняється тим, що згадана сполука (С) являє собою суміш осадженого діоксиду кремнію і активованого вугілля. 20. Спосіб за одним з пп. 15-19, який відрізняється тим, що згадана сполука (С) має питому 2 2 площу поверхні за БЕТ щонайменше 100 м /г, переважно щонайменше 200 м /г, зокрема більш 2 ніж 450 м /г. 21. Спосіб за одним з пп. 15-20, який відрізняється тим, що операцію формування 2) виконують шляхом гранулювання, в грануляторі, обладнаному лопатями або пальцями, зокрема грануляторі Zanchetta. 22. Спосіб за одним з пп. 15-20, який відрізняється тим, що операцію формування 2) виконують шляхом екструдування під низьким або високим тиском. 23. Застосування композитного матеріалу за одним з пп. 1-14 або композитного матеріалу, одержаного способом за одним з пп. 15-22, як носія для рідини. 24. Застосування композитного матеріалу за одним з пп. 1-14 або композитного матеріалу, одержаного способом за одним з пп. 15-22, як твердофазного носія, як добавки або для фільтрування рідини або газу. 12 UA 102217 C2 5 25. Застосування в цигаркових фільтрах композитного матеріалу за одним з пп. 1-14 або композитного матеріалу, одержаного способом за одним з пп. 15-22. 26. Застосування за п. 25, яке відрізняється тим, що згаданий композитний матеріал містить осаджений діоксид кремнію та активоване вугілля. 27. Цигарковий фільтр, який відрізняється тим, що він містить принаймні один композитний матеріал за одним з пп. 1-14 або композитний матеріал, одержаний способом за одним з пп. 1522. 28. Цигарковий фільтр за п. 27, який відрізняється тим, що згаданий композитний матеріал містить осаджений діоксид кремнію та активоване вугілля. 10 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюComposite material of high cohesive strength, method of producing and use, in particular in cigarette filters

Автори англійськоюEberhardt, Robert, Perin, Eric

Назва патенту російськоюКомпозитный материал с высокой прочностью сцепления, способ получения и применения, в частности, в сигаретных фильтрах

Автори російськоюЭберхардт Роберт, Перен Эрик

МПК / Мітки

МПК: A24D 3/02, B01J 20/06, B01J 20/20, B01J 20/16, A24D 3/16

Мітки: композитний, застосування, матеріал, зокрема, одержання, зчеплення, цигаркових, міцністю, спосіб, високою, фільтрах

Код посилання

<a href="https://ua.patents.su/15-102217-kompozitnijj-material-z-visokoyu-micnistyu-zcheplennya-sposib-oderzhannya-ta-zastosuvannya-zokrema-v-cigarkovikh-filtrakh.html" target="_blank" rel="follow" title="База патентів України">Композитний матеріал з високою міцністю зчеплення, спосіб одержання та застосування, зокрема в цигаркових фільтрах</a>

Попередній патент: 4-гідрокситіобензамідні похідні лікарських речовин

Наступний патент: Спосіб визначення критичного зниження частоти обертання вала у робочій машині та робоча машина

Випадковий патент: Спосіб преперитонеальної алопластики малих та середніх пупкових гриж