Суміш попередника бориду металу, спосіб її одержання та вуглецевий композитний матеріал, що її містить

Формула / Реферат

1. Суміш попередника бориду металу, що містить оксид металу і оксид бору В2О3, в якій оксид металу і оксид бору фізично з'єднані в кластери, і оксид бору щільно нанесений на оксид металу, причому оксид металу має структуру частинок з порами, і оксид бору знаходиться всередині цих пор.

2. Суміш за п. 1, що містить оксид металу, який являє собою ТіО2.

3. Суміш за п. 2, в якій масове процентне співвідношення ТіО2/В2О3 становить 55-51 % мас. ТіО2/45-49 % мас. В2О3.

4. Суміш за п. 2 або 3, в якій масове процентне співвідношення ТіО2/В2О3 становить 53 % мас. ТіО2/47 % мас. В2О3.

5. Суміш за будь-яким з пп. 1-4, в якій розподіл середнього розміру частинок є меншим ніж 150 мікронів.

6. Вуглецевий композитний матеріал для щонайменше одного з катодів і матеріалу стінки ванни для електролізу алюмінію, який містить вуглецевий компонент і суміш попередника бориду металу, яка містить оксид металу і оксид бору, де оксид металу і оксид бору фізично з'єднані в кластери, і оксид бору щільно нанесений на оксид металу, який має поверхню частинок з порами, і оксид бору знаходиться всередині цих пор.

7. Композитний матеріал за п. 6, в якому вуглецевий компонент являє собою суміш графіту або випаленого антрациту і смоли.

8. Композитний матеріал за п. 7, що містить 10-40 % мас. суміші попередника бориду металу.

9. Композитний матеріал за п. 8, у якому борид металу є диборидом титану.

10. Компонент вуглецевого блока, одержаний з вуглецевим композитним матеріалом, за будь-яким з пп. 6-9.

11. Спосіб одержання суміші попередника бориду металу, що включає наступні етапи:

одержують оксид металу, що має поверхню у вигляді частинок; забезпечують компонент бору; механічно змішують оксид металу і компонент бору для одержання суміші частинок і нагрівають її до температури, при якій компонент бору стає рідким оксидом бору і просочує поверхню частинок до одержання фізично з'єднаного кластера оксиду металу і оксиду бору, де оксид бору щільно прилягає до оксиду металу.

12. Спосіб за п. 11, в якому компонент бору вибирають з групи, що складається з ортоборної кислоти Н3ВО3, метаборної кислоти НВО2 і оксиду бору В2О3.

13. Спосіб за п. 11, в якому компонент бору являє собою ортоборну кислоту Н3ВО3.

14. Спосіб за п. 13, в якому ортоборну кислоту Н3ВО3 після нагрівання розкладають на рідкий оксид бору В2О3 і воду.

15. Спосіб за п. 11, що додатково включає отвердження оксиду бору кластера.

16. Спосіб за п. 11, в якому нагрівання виконують шляхом послідовного підвищення температури суміші частинок до рівня, більшого ніж 450 °C.

17. Спосіб за п. 15, в якому температура не перевищує 600 °C.

18. Суміш попередника бориду металу, яка містить ТіО2 і оксид бору В2О3, в якій оксид металу і оксид бору фізично з'єднані в кластери, і оксид бору щільно нанесений на оксид металу, і в якій масове процентне співвідношення ТіО2/В2О3 складає 55-51 % мас. ТіО2/45-49 % мас. В2О3.

19. Суміш за п. 18, в якій оксид металу має структуру частинок з порами, і оксид бору знаходиться всередині цих пор.

20. Суміш за п. 18, в якій масове процентне співвідношення ТіО2/В2О3 складає 53 % мас. ТіО2/47 % мас. В2О3.

21. Суміш за п. 18, в якій розподіл середнього розміру частинок є меншим ніж 150 мікронів.

22. Вуглецевий композитний матеріал для щонайменше одного з катодів і матеріалу стінки ванни для електролізу алюмінію, який містить вуглецевий компонент і суміш попередника бориду металу за п. 18.

23. Композитний матеріал за п. 22, в якому оксид металу має поверхню частинок з порами, і оксид бору знаходиться всередині цих пор.

24. Композитний матеріал за п. 22, в якому вуглецевий компонент являє собою суміш графіту або випаленого антрациту і смоли.

25. Композитний матеріал за п. 24, який містить 10-40 % мас. суміші попередника бориду металу.

26. Компонент вуглецевого блока, одержаний з вуглецевим композитним матеріалом за п. 22.

27. Спосіб одержання суміші попередника бориду металу за п. 18, який включає наступні етапи:

одержують оксид металу, що має поверхню у вигляді частинок; забезпечують компонент бору; механічно змішують оксид металу і компонент бору для одержання суміші частинок і нагрівають її до температури, при якій компонент бору стає рідким оксидом бору і просочує поверхню частинок до одержання фізично з'єднаного кластера оксиду металу і оксиду бору, де оксид бору щільно прилягає до оксиду металу.

28. Спосіб за п. 27, в якому компонент бору вибирають з групи, яка складається з ортоборної кислоти Н3ВО3, метаборної кислоти НВО2 і оксиду бору В2О3.

29. Спосіб за п. 27, в якому компонент бору являє собою ортоборну кислоту Н3ВО3.

30. Спосіб за п. 29, в якому ортоборну кислоту Н3ВО3 після нагрівання розкладають на рідкий оксид бору В2О3 і воду.

31. Спосіб за п. 27, який додатково включає отвердження оксиду бору кластера.

32. Спосіб за п. 27, в якому нагрівання виконують шляхом послідовного підвищення температури суміші частинок до рівня, більшого ніж 450 °C.

33. Спосіб за п. 27, в якому температура не перевищує 600 °C.

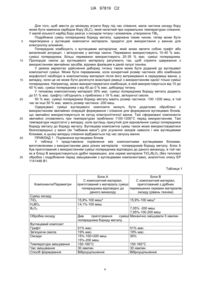

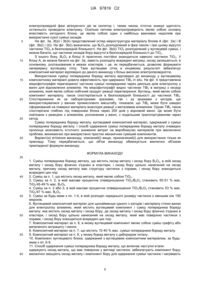

Текст

Реферат: Винахід стосується суміші попередника бориду металу, що містить оксид металу і оксид бору, скомбінований таким чином, що одержуються щільно зв'язані кластери, в яких оксид бору знаходиться всередині оксиду металу, розкритий вуглецевий композитний матеріал, виконаний з сумішшю попередника бориду металу і вуглецевим компонентом, а також описаний спосіб одержання суміші попередника бориду металу, що включає етапи, де надають оксид металу і оксид бору, механічно змішують оксид металу і оксид бору при температурі, при якій оксид бору стає рідким і може просочувати оксид металу для одержання щільно зв'язаного кластера оксиду металу і оксиду бору. UA 97819 C2 (12) UA 97819 C2 UA 97819 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується виробництва суміші попередника бориду металу, що містить компоненти, які, будучи скомбіновані з вуглецевим компонентом, утворюють вуглецевий композитний матеріал, придатний для використання в катоді або в футеруванні ванни для електролізу алюмінію. Бориди металу, такі як ТіВ2, використовують в домішці з вуглецевими компонентами для формування згущувальних паст, в футеруванні для ванн і в катодах електролітичних ванн. Відомо, що бориди металу поліпшують змочуваність поверхні компонентів електролітичної ванни, в які вони додані. Хоча диборид титану є переважним з точки зору відмітних робочих характеристик, він має істотний недолік, який полягає в тому, що він є дуже дорогим. Диборид титану звичайно формують шляхом комбінування рівних мольних кількостей оксиду титану з оксидом бору і відновлюючим агентом. Вуглець і алюміній, наприклад, відомі як відновлюючі агенти. Таке відновлення оксидів до дибориду титану також відоме як можливе при запуску ванни електролізу для виробництва алюмінію, тому Т1В2 виробляють in situ. Однак, відомо, що формування бориду металу in situ з попередників продовжується відповідним чином, тільки якщо реагенти будуть повністю змішані один з одним, і, зокрема, необхідний контакт між оксидом металу і сполукою бору для одержання бориду металу. У патенті США № 5160698 Khazai і інш. описаний процес виробництва боридів металу, з використанням дрібно перемолотих сумішей реагентів. Суміш реагентів у вигляді частинок містить компонент металу, вуглець і джерело бору, що має розмір частинок приблизно 200 мікронів, які нагрівають для перетворення цієї суміші в борид металу, що має середній розмір частинок від приблизно 0,05 до приблизно 0,5 мікронів. Сполука металу являє собою сполуку, яка може бути перетворена у відповідний борид металу внаслідок реакції з вуглецем і джерелом бору в контрольованих умовах і при температурах від 1200°С до 2500°С. У європейському патенті ЕР 1141446 В1 Mirtchi і інш. описаний змочуваний і стійкий до ерозії/окислення вуглецевий композитний матеріал, призначений для використання при виробництві алюмінію. У публікації Mirtchi і інш. одержують вуглецеві композитні матеріали, з яких можуть бути сформовані катодні блоки, з'єднувальні пасти або тому подібне, які є стійкими до ерозії/окислення і які змочуються розплавленим алюмінієм, коли їх використовують у ваннах електролізу, і які є відносно недорогими і простими у виробництві. У публікації Mirtchi і інш. використовують суміш попередника, яка переважно дрібно перемолота і має досить малий середній розмір частинок, що забезпечується ефективною реакцією попередника під час запуску ванни для виробництва відповідних боридів металу. При приготуванні вуглецевих композитних сумішей, які містять оксид металу і сполуку бору, може відбутися розшарування оксиду металу і сполуки бору, навіть коли частинки дрібно перемолоті. Крім того, оксид бору, ймовірно, впливає негативним чином на вуглецеве зв'язуюче, що використовується при виробництві блоків. Таким чином, змішування і спікання проходять складно і призводять до одержання продуктів з поганою якістю. Задача даного винаходу полягає в тому, щоб подолати щонайменше деякі з недоліків попереднього рівня техніки. Відповідно до одного аспекту винаходу запропонована суміш попередника бориду металу, яка містить оксид металу і оксид бору (В2О3), в якій оксид металу і оксид бору фізично сполучені в кластери, і оксид бору щільно зв'язується з оксидом металу. Відповідно до іншого аспекту винаходу запропонований вуглецевий композитний матеріал, призначений для використання у ванні для електролізу алюмінію як щонайменше одного з матеріалу катода і матеріалу стінки ванни, композитний матеріал містить вуглецевий компонент і суміш попередника бориду металу, яка містить оксид металу і оксид бору, в якому оксид металу і оксид бору фізично з'єднані в кластери, і оксид бору щільно нанесений на оксид металу. Відповідно до ще одного аспекту винаходу запропонований спосіб одержання суміші попередника бориду металу, що включає наступні етапи: надають оксид металу, в якому оксид металу має поверхню у вигляді частинок; надають компонент бору; механічно змішують оксид металу і компонент бору для одержання суміші частинок і нагрівають суміш частинок до температури, при якій компонент бору стає рідким оксидом бору і просочує поверхню частинок для одержання фізично з'єднаного кластера оксиду металу і оксиду бору, і оксид бору щільно нанесений на оксид металу. Інші властивості і переваги винаходу будуть зрозумілі з наступного докладного опису винаходу, який потрібно розглядати в комбінації з прикладеними кресленнями, на яких: на фіг. 1 представлена блок-схема послідовності операцій способу виробництва суміші попередника бориду металу відповідно до переважного варіанта втілення винаходу; на фіг. 2а показана мікрофотографія сирого вуглецевого композитного блока (блок А), виготовленого з використанням суміші попередника бориду металу відповідно до переважного 1 UA 97819 C2 5 10 15 20 25 30 35 варіанта втілення винаходу, що представляє малі частинки ТіО 2 і фазу В2О у вигляді зв'язуючого; на фіг. 2b показана мікрофотографія сирого вуглецевого композитного блока (блока В), виготовленого з використанням дрібно змішаних, але окремих матеріалів ТіО 2/В2О3, аналогічних описаним в ЕР 1141446 В1; на фіг. 3а показана мікрофотографія мікроструктури вуглецевого композитного матеріалу блока А, що містить суміш попередника ТіО2/В2О3 відповідно до винаходу; на фіг. 3b)і) показана мікрофотографія при малій мірі збільшення мікроструктури вуглецевого композитного матеріалу блока В з розподіленим оксидом бору в фазі зв'язуючого без ТіО2 в безпосередній близькості; на фіг. 3b)іі) показана мікрофотографія при малій мірі збільшення мікроструктури вуглецевого композитного матеріалу блока В з розподіленим ТіО 2 в матеріалі без оксиду бору в безпосередній близькості і на фіг. 4 показана мікрофотографія перетвореної частинки суміші попередника після декількох днів електролізу у ванні для відновлення алюмінію. На фіг. 1 представлена блок-схема послідовності операцій відповідно до одного варіанта втілення способу одержання суміші попередника бориду металу відповідно до винаходу. Суміш попередника включає оксид металу і оксид бору. Оксид металу відповідно до винаходу можна вибрати, але не обов'язково обмежуватися цим, з оксиду титану (ТiO2), оксиду цирконію (ZrO2), оксиду гафнію (НfО2), оксиду ванадію (V2O5 і V2O3), оксиду ніобію, оксиду танталу, оксиду хрому і оксиду молібдену і їх комбінації. У переважному варіанті втілення винаходу оксиди металу являють собою ТіО 2 або ZrO2 і в особливо переважному варіанті втілення являють собою ТіО2. Оксид бору суміші попередника в переважному варіанті втілення одержують з компонента бору, вибраного з групи, що складається з ортоборної кислоти (Н 3ВО3) і метаборної кислоти (НВО2). Очевидно, що оксид бору (В2О3) також можна використовувати як компонент бору або вихідний матеріал. У переважному варіанті втілення попереднику бориду металу відповідно до винаходу буде відповідати оксид металу/оксид бору в теоретичному ваговому процентному співвідношенні, необхідному для стехіометричного комбінування під час роботи ванни для формування боридів металу. Тому, якщо оксид металу являє собою ТіО2, кількість В2О3, необхідного для реакції з одержанням ТіВ2 під час реакції 1, становить 53 % мас/47 % мас. ТіО 2/В2О3, відповідно. Хоча ці вагові процентні співвідношення є переважними, допустимі невеликі варіації цих вагових співвідношень. Зокрема, незначний надлишок сполуки бору може компенсувати леткість, яка може відбуватися в обмеженій мірі. 3TiO2 3B2O3 10Al 3TiO2 5Al2O3 40 45 50 55 Реакція1 У випадку, коли вихідний компонент бору не являє собою оксид бору, вагове співвідношення початкових компонентів буде іншим. Наприклад, у випадку ТіО2/Н3ВО3 співвідношення становить 40/60 % мас/ % мас, відповідно, внаслідок чого одержуються необхідні 53 % мас/47 % мас. ТіО2/В2О3 в попередникові бориду металу. У переважному варіанті втілення оксид металу і компонент бору представлені як матеріали у вигляді частинок, що мають середній розмір частинок менше ніж 200 мікронів. На першому етапі способу виконують етап 10 перемішування частинок, на якому два вихідних матеріали механічно перемішують для одержання суміші частинок. У переважному варіанті втілення оксид металу має високу міру пористості, і в ці пори може потрапляти компонент бору. На другому етапі способу виконують етап 20 нагрівання/спікання, на якому суміш частинок поступово нагрівають до 600°С. У одному варіанті втілення способу одержання суміші попередника бориду металу відповідно до винаходу температура може поступово підвищуватися таким ступінчастим чином: a) від 25°С до 120°С; де температуру 120°С підтримують протягом 15 хвилин, при цій температурі випаровується будь-яка поверхнева волога; b) від 120°С до 400°С, де температуру 400°С підтримують протягом 15 хвилин. При цій температурі може початися реакція по одержанню попередника бориду металу з розкладання компонента бору і видалення парів води; і c) від 400°С до 600°С, де температуру підтримують протягом більше ніж 6 годин, або, в переважному варіанті втілення, більше ніж 20 годин. Такі більш тривалі періоди часу приводять до того, що реакція буде повністю завершена, що одержаний В2О3 буде знаходитися в рідкій формі і що пари води, що одержуються при будь-якій реакції розкладання, будуть мати час для дифузії з суміші попередника бориду металу. Для фахівців в даній галузі техніки буде зрозуміло, 2 UA 97819 C2 5 10 15 20 25 що суміш попередника можна нагрівати різними способами для одержання рідкого оксиду бору і до температури щонайменше приблизно 450°С, при якій оксид бору стає рідким. Після етапу 20 нагрівання/спікання суміш попередника отверджують в формі шляхом пониження температури до 25°С. На цьому етапі 30 тверднення розплавлений В 2О3, який був переведений в рідку форму на етапі 20 нагрівання/спікання, твердне і щільно зв'язується з частинками оксиду металу, наприклад, кристалами ТіО 2. У випадку, коли частинки ТіО2 включають пори, В2О3 може проникати в ці пори. Тому оксид металу і оксид бору утворюють фізичну сполуку, і в переважному варіанті втілення оксид бору знаходиться в порах на поверхні частинок оксиду металу. Затвердлу суміш попередника витягують з форми, тобто виймають з форми. Після цього виконують етап 40 дробіння і етап 50 подрібнення. У переважному варіанті втілення етап 40 дробіння виконують в щоковій дробарці. Етап 50 подрібнення переважно виконують в стержневому млині або в будь-якому пристрої з малим виробництвом тепла, з тим щоб не перевищити точку плавлення оксиду бору. Бажаний розмір продукту після подрібнення 50 може бути одержаний шляхом просіювання; і в переважному варіанті втілення суміш попередника бориду металу має середній розмір частинок менше ніж 150 мікронів (-100 меш). Реакції, які відбуваються на етапі 20 нагрівання/спікання, внаслідок яких формується суміш попередника бориду металу, будуть більш детально описані з посиланням на переважний варіант втілення, на якому оксид металу являє собою оксид титану. Якщо вихідна сполука бору являє собою ортоборну кислоту (Н3ВО3), процентне співвідношення приблизно 40 % ТіО2 до 60 % Н3ВО3 (мас.) або більш точно 39,3 % мас. до 60,7 % мас. дозволяє одержати відповідні масові процентні співвідношення в попередникові бориду металу (тобто 53 % мас/47 % мас. ТіО 2/В2О3, відповідно). Однак для компенсації леткості В2О3 в кінцевому композитному матеріалі, як відмічено вище, можна використовувати процентне співвідношення від 35 % до 40 % ТіО 2 до від 60 % до 65 % Н3ВО3. Теплова обробка після перемішування приводить до розкладання Н 3ВО3 відповідно до приблизної реакції, представленої нижче: 170 C 300 C 2H3BO3 2HBO3 2H2O B2O3 H2O 30 Таким чином, пари води випаровуються при двох значеннях температури, приблизно 170°С і 300°С. Після спікання оксиду металу і компонента бору повна реакція, що відбувається від кімнатної температури до 600°С, може бути представлена наступним виразом: 600 C H3BO3 B2O3 2H2O 35 40 45 50 55 Реакція2 Реакція3 Тому, якщо пропорцію ТіО2/Н3ВО3 40/60 % мас/% мас. використовують як вихідний матеріал, після закінчення реакції 3 (наведеної вище) одержана в результаті пропорція ТіО2/В2О3 кінцевої суміші становитиме 53/47 % мас/% мас, відповідно. Таке кінцеве вагове співвідношення ТіО2/В2О3 утворюється через теоретичну втрату 26,5 % води з початкової суміші ТіО 2/Н3ВО3. Таке кінцеве вагове процентне співвідношення ТіО2/Н3ВО3 відповідає молярному співвідношенню 1:1, яке потрібно для формування одного моля ТіВ2 з одного моля попередника відповідно до реакції 1 (визначена вище). При температурах вище 450°С В2О3 знаходиться в рідкій формі (В2О3 має точку плавлення приблизно 450°С), і він змочує частинки ТіО2. Потрібно зазначити, що оксиди металу мають більш високу температуру плавлення, яка у випадку ТіО 2 перевищує 1800°С, і залишаються в твердій кристалічній формі. У умовах обробки розплавлений В2О3 покриває і просочує частинки ТіО2. В2О3, таким чином, щільно змішується і фізично зв'язується з оксидом металу і формує напівтверду речовину. У одному варіанті втілення у випадку, коли частинки ТіО 2 включають пори, ці пори створюють можливість кращого просочення В2О3 ТіО2, і, таким чином, створюють максимальний контакт ТіО2/В2О3. Вважається, що такий щільний контакт між ТіО2/В2О3 обмежує взаємодію В2О3/вуглецеве (зв'язуюче або смола). Додатково визначили, що частина компонента бору може являти собою Na2B4O7. Ця речовина має точку плавлення, що перевищує 700°С, при цьому її не можна використовувати як єдине джерело, але як частина компонента бору вона змішується з рідким оксидом бору і покриває і просочує ТіО2. Оскільки ця сполука є менш леткою при високих температурах, ніж В2О3, втрати бору можна більш ефективно контролювати. Хоча це не являє собою переважний варіант втілення, компонент бору може являти собою виключно Na2B4O7 при більш високих температурах обробки. Аналогічно, замість Na2B4O7 можна використовувати буру (гідратизовану форму Na2B4O7). 3 UA 97819 C2 5 10 15 20 25 30 35 Для того, щоб звести до мінімуму втрати бору під час спікання, мала частина оксиду бору може бути замінена карбідом бору (В4С), який нелеткий при нормальних температурах спікання. У малій кількості карбід бору реагує з оксидом титану і алюмінієм, утворюючи ТіВ2. Подрібнена суміш попередника бориду металу, одержана таким чином, тепер може бути перетворена у вуглецеві композитні матеріали, придатні для використання у ваннах для електролізу алюмінію. Попередник комбінують з вуглецевим матеріалом, який може являти собою графіт або випалений антрацит, і зв'язуючим у вигляді смоли. Переважно використовують 10-40 % мас. суміші попередника. Більш переважно використовують 20-35 % мас. суміші попередника. Пропорцію смоли до вуглецевого матеріалу регулюють так, щоб сприяти одержанню з використанням звичайних засобів, відомих фахівцям в даній галузі техніки. У деяких варіантах здійснення диборид титану також може бути доданий до вуглецевої композитної суміші. Може бути переважним, коли конкретний розмір частинок або комбінація морфології необхідні в композитному матеріалі після його витримуванні в середовищі ванни, у випадку, коли це не може бути досягнуте внаслідок реакції з використанням однієї тільки суміші попередника. Наприклад, може використовуватися комбінація, в якій використовується від 10 до 40 % мас. суміші попередника з від 40 до 0 % мас. дибориду титану. У типовому композитному матеріалі 30% мас. суміші попередника бориду металу додають до 51 % мас. графіту і об'єднують з приблизно з 19 % мас. зв'язуючої смоли. 50 % мас. суміші попередника бориду металу мають розмір частинок -100 +200 меш, в той час як інші 50 % мас. мають розмір частинок -200 меш. Одержувані суміші вуглецевого композита можуть бути додатково оброблені з використанням звичайних операцій формування і спікання для формування вуглецевих блоків, що звичайно використовуються як катод електролітичної ванни. Такі сформовані компоненти звичайно сплавляють при температурах приблизно 1100-1200°С перед використанням. Такі температури недостатні у випадку, коли вуглець присутній для відновлення суміші попередника бориду металу до бориду металу. Вуглецева композитна суміш також може використовуватися безпосередньо у ванні (як "набивна маса") для усунення зазорів навколо і між вуглецевими блоками, в цьому випадку спікання відбувається під час запуску ванни. ПРИКЛАД 1 - Порівняння вуглецевих блоків У таблиці 1 представлене порівняння між композитними вуглецевими блоками, виготовленими з використанням двох різних матеріалів - попередників бориду металу. Блок А був приготований з використанням суміші попередника відповідно до даного винаходу, в той час як в блоці В використовуються дрібні перемішені, але окремі матеріали ТіО 2/В2О3 (без теплової обробки і подрібнення перед змішуванням з вуглецевими компонентами), аналогічно опису ЕР 1141446 В1. Таблиця 1 Компоненти/Параметри Суміш оксиду ТiО2 Н3ВО3 В2О3 Обробка оксиду Вуглецевий композит Графіт Зв'язуюча смола Оксиди Температура змішування Час змішування Спосіб формування Блок А Блок В С композитний матеріал, С композитний матеріал, приготований з матеріалу суміші приготований з дрібних попередника відповідно до перемішених окремих матеріалів даного винаходу оксиду (рівень техніки) 15,9%-100 меш* 14,1%-100 меш 15,9%-100 меш* 7,05% -200 меш 7,05%-100-200 меш Див. приготування суміші Механічно змішували 5 хвилин попередника боридуметалу 51% мас. 19% мас. 15%-100+200 меш 15%-200 меш 150-160°С 30 хвилин Віброущільнення 4 51% мас. 19% мас. 30% 150-160°С 30 хвилин Віброущільнення UA 97819 C2 Продовження таблиці 1 Час формування Температура теплової обробки Зміна температури теплової обробки Час теплової обробки (що включає нагрівання і охолоджування) Час при 1150°С 2 хвилини 1150°С 2 хвилини 1150°С Приблизно 25 °С за годину Приблизно 25°С за годину 7 днів 7 днів 40 годин 40 годин * Частинки ТіО2, що використовувалися в цьому експерименті, являли собою дрібні, розміром 1 мікрон, сфери, вільно агломеровані в малі кластери. 5 10 15 20 Під час змішування як блока А, так і блока В в обох випадках спостерігали затвердлі смоли, але в набагато більшій мірі в блоці В. В блоці В зв'язуюче втрачало велику частину своєї плинності в кінці етапу перемішування і формувало дуже тверді сфери матеріалу, з якого дуже важко було формувати блоки з використанням стандартних процедур. Зовнішній вигляд як блока А, так і блока В в їх сирому (до спікання) стані представлений на фіг. 2а і 2b, відповідно. Можна бачити, що поруч з верхнім боком блока А на фіг. 2а відсутні ознаки основних недоліків, в той час як в блоці В можна спостерігати пористість (фіг. 2b). Тепер, оскільки відповідно до будь-якої теорії потрібно знайти зв'язок, вважається, що передчасне ствердження зв'язуючої смоли під час перемішування, мабуть, відбувається через контакт смола - В2О3 при підвищених температурах. Фактично, В2О3 являє собою кислотну сполуку, відому своєю здатністю каталізувати органічні реакції (Kirk-Othmer Encyclopedia of Chemical Technology, vol. 4, 5th Edition, John Wiley and Sons, pg. 249). Внаслідок цього відбувається швидка полімеризація вуглецевих ланцюгів середньої довжини з утворенням більш довгих, менш мобільних ланцюгів, які в деякій мірі можуть пояснити втрату плинності на етапі перемішування. Після спікання досліджували обидва вуглецевих композитних матеріали. Спостерігали, що блок В, приготований з ретельно перемішених роздільних оксидних матеріалів, містив істотну макропористість. У таблиці 2 представлені деякі властивості блоків А і В, виміряні після спікання (в таблиці 2, S.D. означає средньоквадратичне відхилення середніх значень). Таблиця 2 Властивості блоков А і В після спікання (три зразки) Матеріал А В 25 30 35 Об'ємна густина 3 (г/см ) S.D. середніх значень 1,7 0,004 1,7 0,002 Питомий електричний опір (мкОм м) Міцність на стиснення (МПа) S.D. середніх значень S.D. середніх значень 58,0 74,5 3,28 2,19 23,4 28,5 2,81 1,12 Обидва блоки А і В мали аналогічну об'ємну густину і ідентичний номінальний склад, це означає, що обидва блоки також мали дуже близькі рівні пористості після спікання. Міцність на стиснення при кімнатній температурі блока В дещо перевищувала значення міцності на стиснення блока А. Вважається, що це пов'язано з різними мікроструктурами, існуючими при кімнатній температурі, виникаючими через повсюдну присутність окремих "склоподібних" включень В2О3, що могло поліпшити міцність при кімнатній температурі. Потрібно, однак, зазначити, що це також може привести до меншої механічної міцності при більш високій температурі, оскільки В2О3 переходить в рідкий стан. Можна бачити, що блок В виявляє набагато більший питомий електричний опір, ніж блок А. Питомий електричний опір являє собою властивість, яка в основному залежить від властивостей матеріалів сировини і мікроструктури матеріалу. Обидва матеріали мають однаковий номінальний склад і виявляють однакову пористість, тому відмінність в основному виникла через мікроструктуру. Вважається, що в блоці В присутність великої фракції В 2О3 в 5 UA 97819 C2 5 10 15 20 25 30 електропровідній фазі зв'язуючого діє як ізолятор і, таким чином, істотно знижує здатність останнього проводити електрику. Оскільки питома електропровідність являє собою основну властивість катодного блока, це являє собою один з найбільш важливих недоліків при використанні сухої суміші оксидів. На фіг. 3а, 3b)і) і 3b)іі) представлений огляд мікроструктури матеріалу блоків А (фіг. 3а) і В (фіг. 3b(і) і (іі)). На фіг. 3b(і) визначили, що В2О3 розподілений в фазі смоли і при цьому відсутні частинки ТіО2 в безпосередній близькості. На фіг. 3b(іі) ТіО2 розподілений у вуглецевій суміші, і можна бачити, що частинки оксидів бору відсутні в безпосередній близькості до ТіО2. З іншого боку, В2О3 в блоці А практично постійно знаходиться навколо частинок ТіО 2. У блоці А, як можна бачити на фіг. 3а, замість розподілу всередині матриці, оксид залишається, в основному, розташованим в межах кластерів, і це, як передбачається, дозволяє формувати неперервну вуглецеву сітку. Така вуглецева сітка в кінцевому результаті забезпечує композитний матеріал відповідно до даного винаходу з більш високою електропровідністю. Використання суміші попередника бориду металу відповідно до винаходу у вуглецевому композитному матеріалі довело ефективність при одержанні ТіВ2 in situ. На фіг. 4 представлена мікрофотографія перетвореної частинки суміші попередника через декілька днів електролізу у ванні для відновлення алюмінію. На мікрофотографії видно частинки ТіВ2 в матриці з оксиду алюмінію, який являє собою побічний продукт реакції перетворення. Вуглець, який являє собою компонент матеріалу, також спостерігається в безпосередній близькості до частинок ТіВ 2. Спостереження як за лабораторними зразками, так і за зразками з катодів, що використовувалися у ваннах промислового масштабу, показали, що ТіВ 2 може бути швидко сформований на поверхні матеріалу внаслідок реакції з металевим алюмінієм. Однак ТіВ 2 також спостерігали глибоко під поверхнею блока через 200 днів у відновній ванні. Це може бути пов'язане з реакцією з алюмінієм, розчиненим у ванні, з подальшим транспортуванням через катод. Суміш попередника бориду металу, вуглецевий композитний матеріал, одержаний з суміші попередника бориду металу, і спосіб одержання суміші попередника бориду металу очевидно пропонує можливість істотного зниження витрат на виробництво матеріалів при виключенні проблем, виникаючих при використанні простих механічних сумішей компонентів. Варіант(и) втілення винаходу, описаний(і) вище, призначений(і) для використання тільки як прикладу. Тому передбачається, що об'єм винаходу обмежується виключно об'ємом прикладеної формули винаходу. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Суміш попередника бориду металу, що містить оксид металу і оксид бору В2О3, в якій оксид металу і оксид бору фізично з'єднані в кластери, і оксид бору щільно нанесений на оксид металу, причому оксид металу має структуру частинок з порами, і оксид бору знаходиться всередині цих пор. 2. Суміш за п. 1, що містить оксид металу, який являє собою ТіО2. 3. Суміш за п. 2, в якій масове процентне співвідношення ТіО 2/В2О3 становить 55-51 % мас. ТіО2/45-49 % мас. В2О3. 4. Суміш за п. 2 або 3, в якій масове процентне співвідношення ТіО 2/В2О3 становить 53 % мас. ТіО2/47 % мас. В2О3. 5. Суміш за будь-яким з пп. 1-4, в якій розподіл середнього розміру частинок є меншим ніж 150 мікронів. 6. Вуглецевий композитний матеріал для щонайменше одного з катодів і матеріалу стінки ванни для електролізу алюмінію, який містить вуглецевий компонент і суміш попередника бориду металу, яка містить оксид металу і оксид бору, де оксид металу і оксид бору фізично з'єднані в кластери, і оксид бору щільно нанесений на оксид металу, який має поверхню частинок з порами, і оксид бору знаходиться всередині цих пор. 7. Композитний матеріал за п. 6, в якому вуглецевий компонент являє собою суміш графіту або випаленого антрациту і смоли. 8. Композитний матеріал за п. 7, що містить 10-40 % мас. суміші попередника бориду металу. 9. Композитний матеріал за п. 8, у якому борид металу є диборидом титану. 10. Компонент вуглецевого блока, одержаний з вуглецевим композитним матеріалом, за будьяким з пп. 6-9. 11. Спосіб одержання суміші попередника бориду металу, що включає наступні етапи: одержують оксид металу, що має поверхню у вигляді частинок; забезпечують компонент бору; механічно змішують оксид металу і компонент бору для одержання суміші частинок і нагрівають 6 UA 97819 C2 5 10 15 20 25 30 35 40 45 її до температури, при якій компонент бору стає рідким оксидом бору і просочує поверхню частинок до одержання фізично з'єднаного кластера оксиду металу і оксиду бору, де оксид бору щільно прилягає до оксиду металу. 12. Спосіб за п. 11, в якому компонент бору вибирають з групи, що складається з ортоборної кислоти Н3ВО3, метаборної кислоти НВО2 і оксиду бору В2О3. 13. Спосіб за п. 11, в якому компонент бору являє собою ортоборну кислоту Н 3ВО3. 14. Спосіб за п. 13, в якому ортоборну кислоту Н3ВО3 після нагрівання розкладають на рідкий оксид бору В2О3 і воду. 15. Спосіб за п. 11, що додатково включає отвердження оксиду бору кластера. 16. Спосіб за п. 11, в якому нагрівання виконують шляхом послідовного підвищення температури суміші частинок до рівня, більшого ніж 450 °C. 17. Спосіб за п. 15, в якому температура не перевищує 600 °C. 18. Суміш попередника бориду металу, яка містить ТіО2 і оксид бору В2О3, в якій оксид металу і оксид бору фізично з'єднані в кластери, і оксид бору щільно нанесений на оксид металу, і в якій масове процентне співвідношення ТіО2/В2О3 складає 55-51 % мас. ТіО2/45-49 % мас. В2О3. 19. Суміш за п. 18, в якій оксид металу має структуру частинок з порами, і оксид бору знаходиться всередині цих пор. 20. Суміш за п. 18, в якій масове процентне співвідношення ТіО 2/В2О3 складає 53 % мас. ТіО2/47 % мас. В2О3. 21. Суміш за п. 18, в якій розподіл середнього розміру частинок є меншим ніж 150 мікронів. 22. Вуглецевий композитний матеріал для щонайменше одного з катодів і матеріалу стінки ванни для електролізу алюмінію, який містить вуглецевий компонент і суміш попередника бориду металу за п. 18. 23. Композитний матеріал за п. 22, в якому оксид металу має поверхню частинок з порами, і оксид бору знаходиться всередині цих пор. 24. Композитний матеріал за п. 22, в якому вуглецевий компонент являє собою суміш графіту або випаленого антрациту і смоли. 25. Композитний матеріал за п. 24, який містить 10-40 % мас. суміші попередника бориду металу. 26. Компонент вуглецевого блока, одержаний з вуглецевим композитним матеріалом за п. 22. 27. Спосіб одержання суміші попередника бориду металу за п. 18, який включає наступні етапи: одержують оксид металу, що має поверхню у вигляді частинок; забезпечують компонент бору; механічно змішують оксид металу і компонент бору для одержання суміші частинок і нагрівають її до температури, при якій компонент бору стає рідким оксидом бору і просочує поверхню частинок до одержання фізично з'єднаного кластера оксиду металу і оксиду бору, де оксид бору щільно прилягає до оксиду металу. 28. Спосіб за п. 27, в якому компонент бору вибирають з групи, яка складається з ортоборної кислоти Н3ВО3, метаборної кислоти НВО2 і оксиду бору В2О3. 29. Спосіб за п. 27, в якому компонент бору являє собою ортоборну кислоту Н 3ВО3. 30. Спосіб за п. 29, в якому ортоборну кислоту Н3ВО3 після нагрівання розкладають на рідкий оксид бору В2О3 і воду. 31. Спосіб за п. 27, який додатково включає отвердження оксиду бору кластера. 32. Спосіб за п. 27, в якому нагрівання виконують шляхом послідовного підвищення температури суміші частинок до рівня, більшого ніж 450 °C. 33. Спосіб за п. 27, в якому температура не перевищує 600 °C. 7 UA 97819 C2 8 UA 97819 C2 Комп’ютерна верстка Т. Чепелева Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMetal boride precursor mixture, process for its preparation and carbon composite material, containing it

Автори англійськоюDionne, Martin, Huni, Jean-Paul

Назва патенту російськоюСмесь предшественника борида металла, способ ее получения и углеродный композитный материал, содержащий ее

Автори російськоюДионн Мартен, Юни Жан-Поль

МПК / Мітки

МПК: C01G 23/047, C04B 35/58, C01B 35/00, C04B 35/83, C25C 3/08

Мітки: металу, вуглецевий, одержання, містить, бориду, попередника, спосіб, композитний, матеріал, суміш

Код посилання

<a href="https://ua.patents.su/11-97819-sumish-poperednika-boridu-metalu-sposib-oderzhannya-ta-vuglecevijj-kompozitnijj-material-shho-mistit.html" target="_blank" rel="follow" title="База патентів України">Суміш попередника бориду металу, спосіб її одержання та вуглецевий композитний матеріал, що її містить</a>

Попередній патент: Концентраційний пристрій та спосіб концентрування газу метану

Наступний патент: Спосіб одержання гідроксиду алюмінію

Випадковий патент: Спосіб контролю за ефективністю медикаментозної терапії у хворих на інфаркт міокарда