Спосіб гарячого заглибного цинкування виробів із заліза або сталі

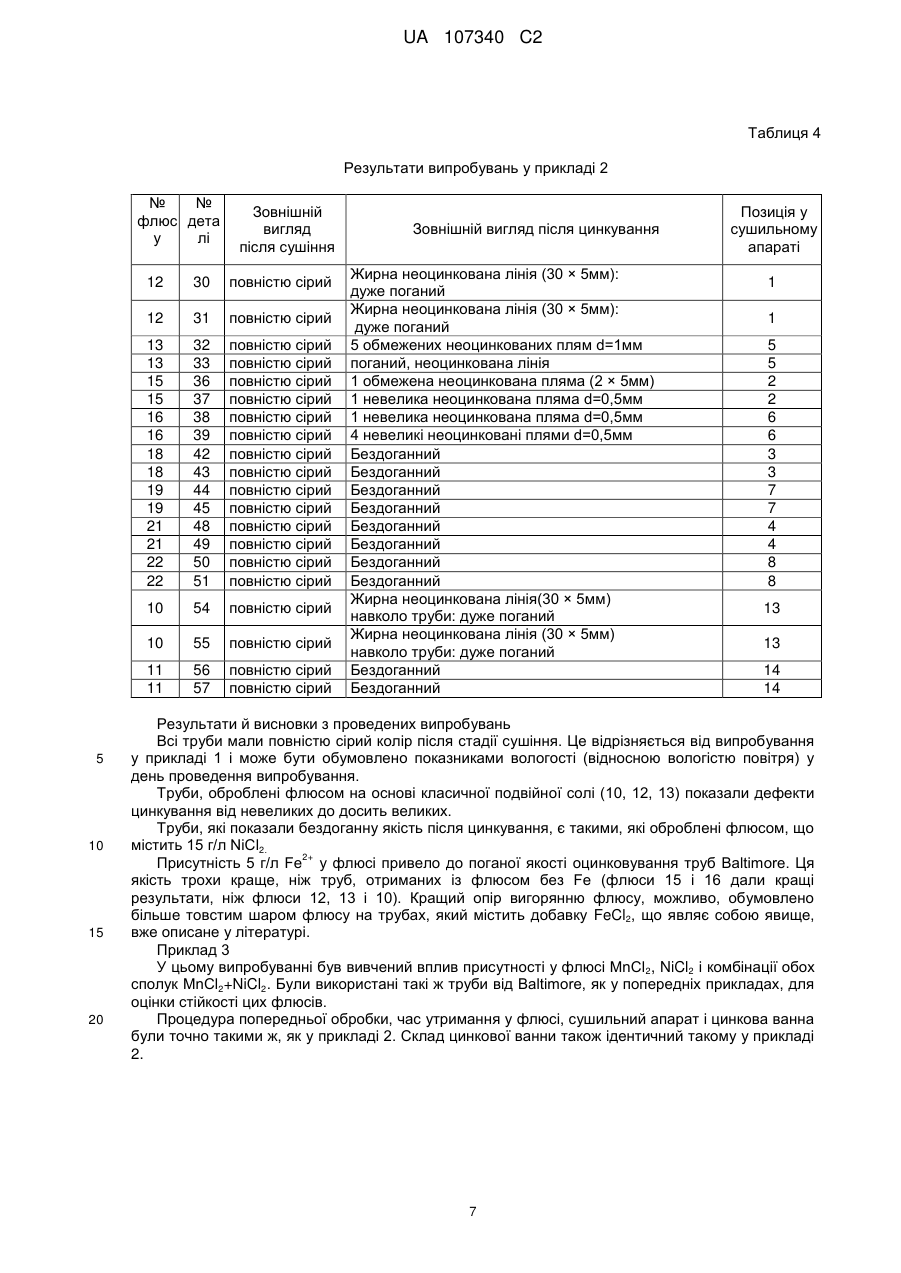

Формула / Реферат

1. Спосіб гарячого заглибного цинкування залізного або сталевого виробу, що включає стадії, на яких:

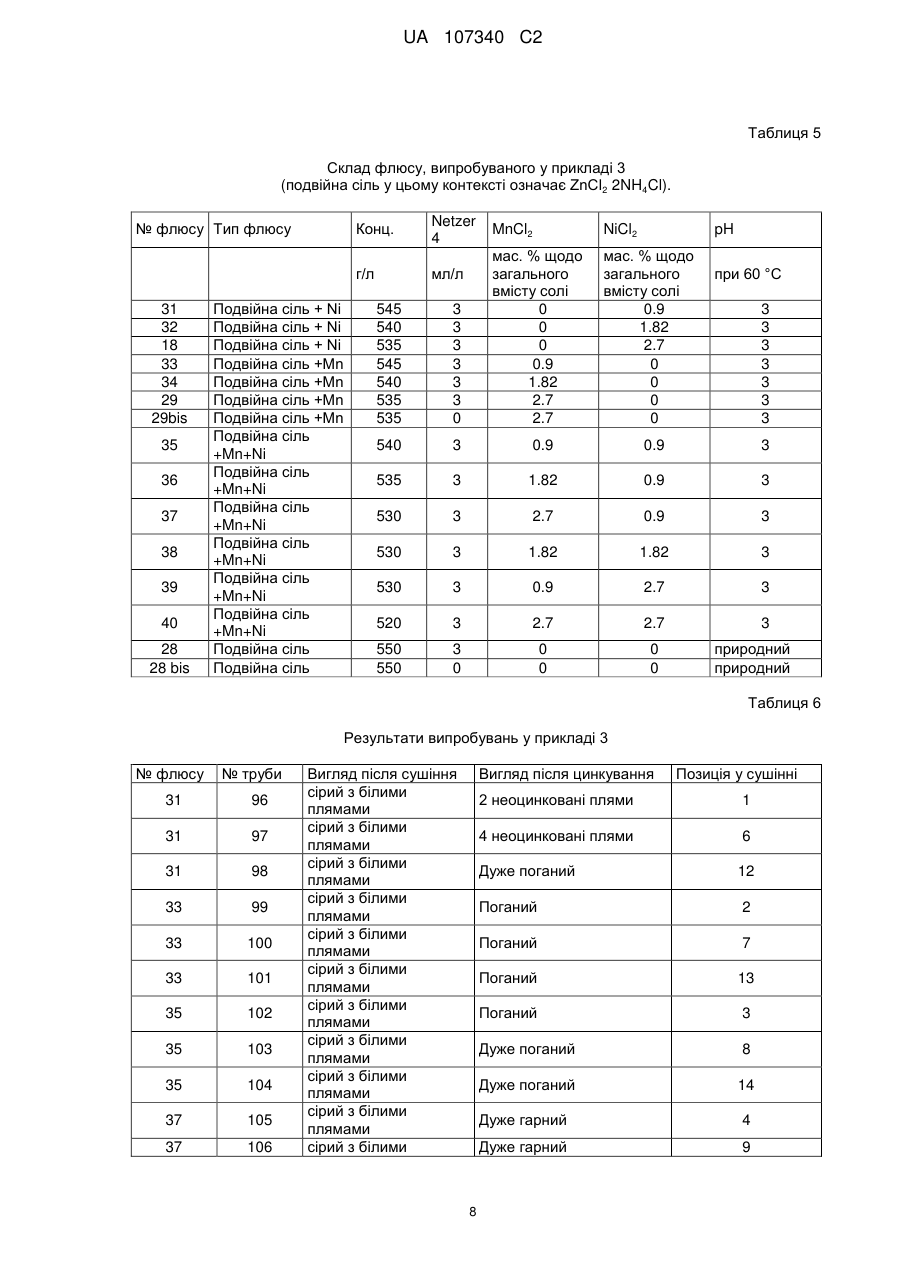

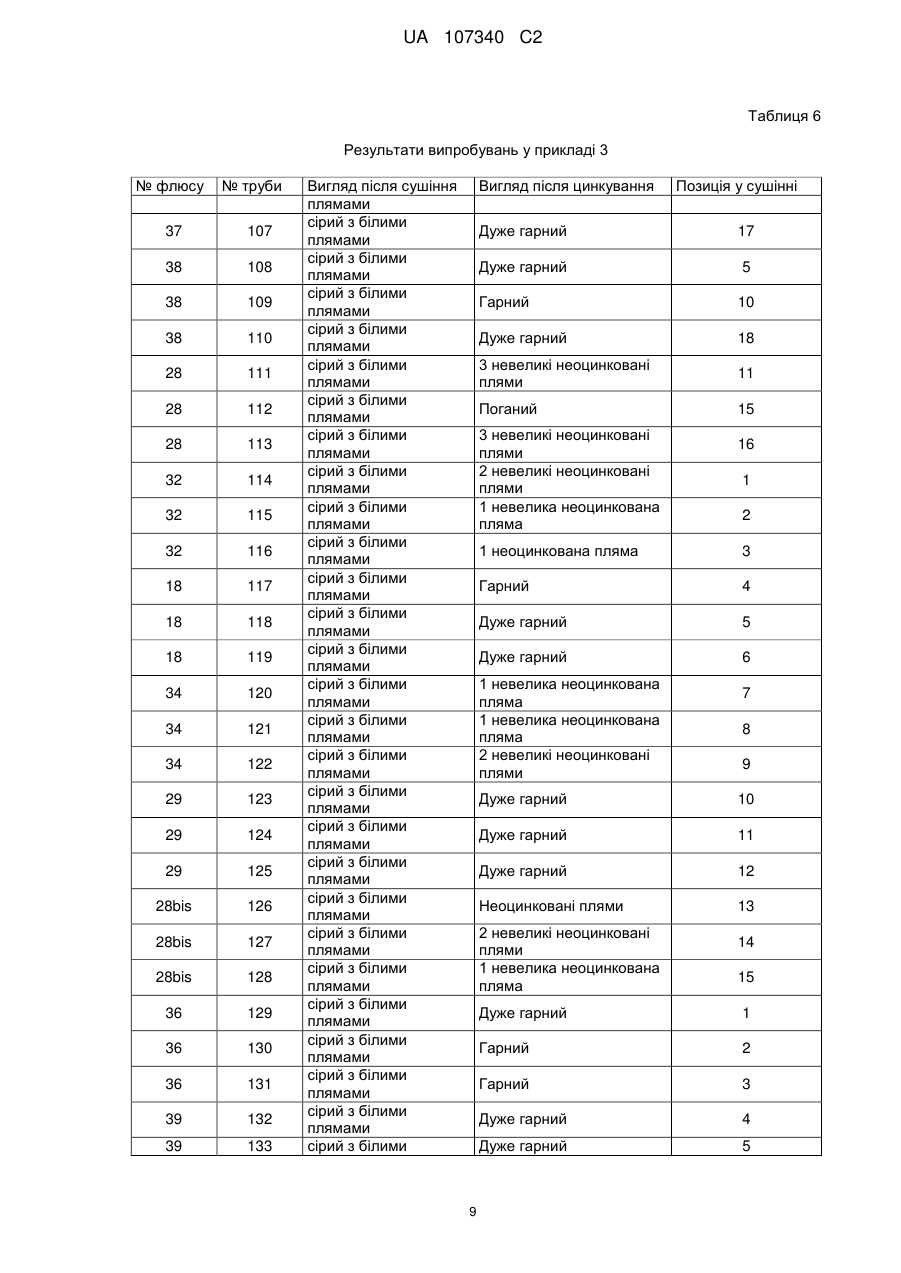

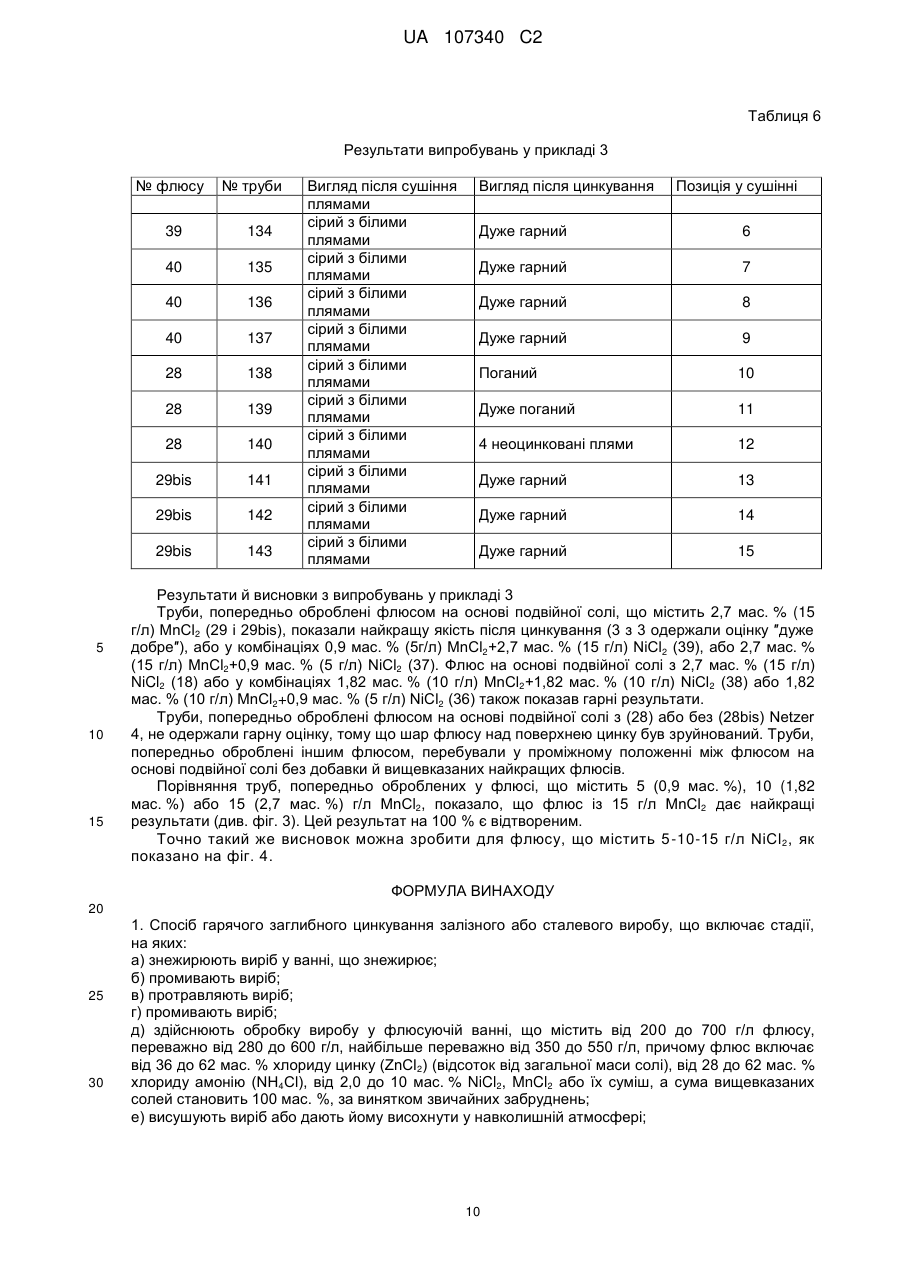

а) знежирюють виріб у ванні, що знежирює;

б) промивають виріб;

в) протравляють виріб;

г) промивають виріб;

д) здійснюють обробку виробу у флюсуючій ванні, що містить від 200 до 700 г/л флюсу, переважно від 280 до 600 г/л, найбільше переважно від 350 до 550 г/л, причому флюс включає від 36 до 62 мас. % хлориду цинку (ZnCl2) (відсоток від загальної маси солі), від 28 до 62 мас. % хлориду амонію (NH4Cl), від 2,0 до 10 мас. % NiCl2, MnCl2 або їх суміш, а сума вищевказаних солей становить 100 мас. % за винятком звичайних забруднень;

e) висушують виріб або дають йому висохнути у навколишній атмосфері;

ж) занурюють виріб у гарячу заглибну ванну для цинкування, з використанням ванни цинкових сплавів, що містять 200-500 част./млн. алюмінію, або звичайної ванни чистого цинку, для утворення на виробі металевого покриття; і

з) охолоджують виріб у водному розчині або повітрям.

2. Спосіб за п. 1, який відрізняється тим, що на стадії (д) виріб занурюють у флюсуючу ванну на час до 10 хвилин, переважно не більше ніж на 5 хвилин.

3. Спосіб за п. 1 або 2, який відрізняється тим, що на стадії (е) виріб сушать за допомогою повітря при температурі від 100 до 200 °C, переважно від 120 до 150 °C.

4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюс включає від 36 до 60 мас. % ZnCl2.

5. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюс включає від 40 до 62 мас. % NH4Cl.

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюс включає 2,7 мас. % NiCl2 або 2,7 мас. % МnСl2, суміш від 0,9 до 2,7 мас. % МnСl2 з від 0,9 до 2,7 мас. % NiCl2 за умови, що вміст NiCl2+MnCl2 становить щонайменше 2 мас. %.

7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюс включає 3 мас. % NiCl2 або МnСl2 або їх суміш.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюсуючу ванну підтримують при температурі від 30 до 90 °C, переважно від 35 до 75 °C, найбільш переважно від 40 до 60 °C.

9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюсуюча ванна містить неіонну або аніонну поверхнево-активну речовину у концентрації від 0,01 до 2 об. %.

10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що розплавлена металева ванна містить від 200 до 500 част./млн. Аl.

Текст

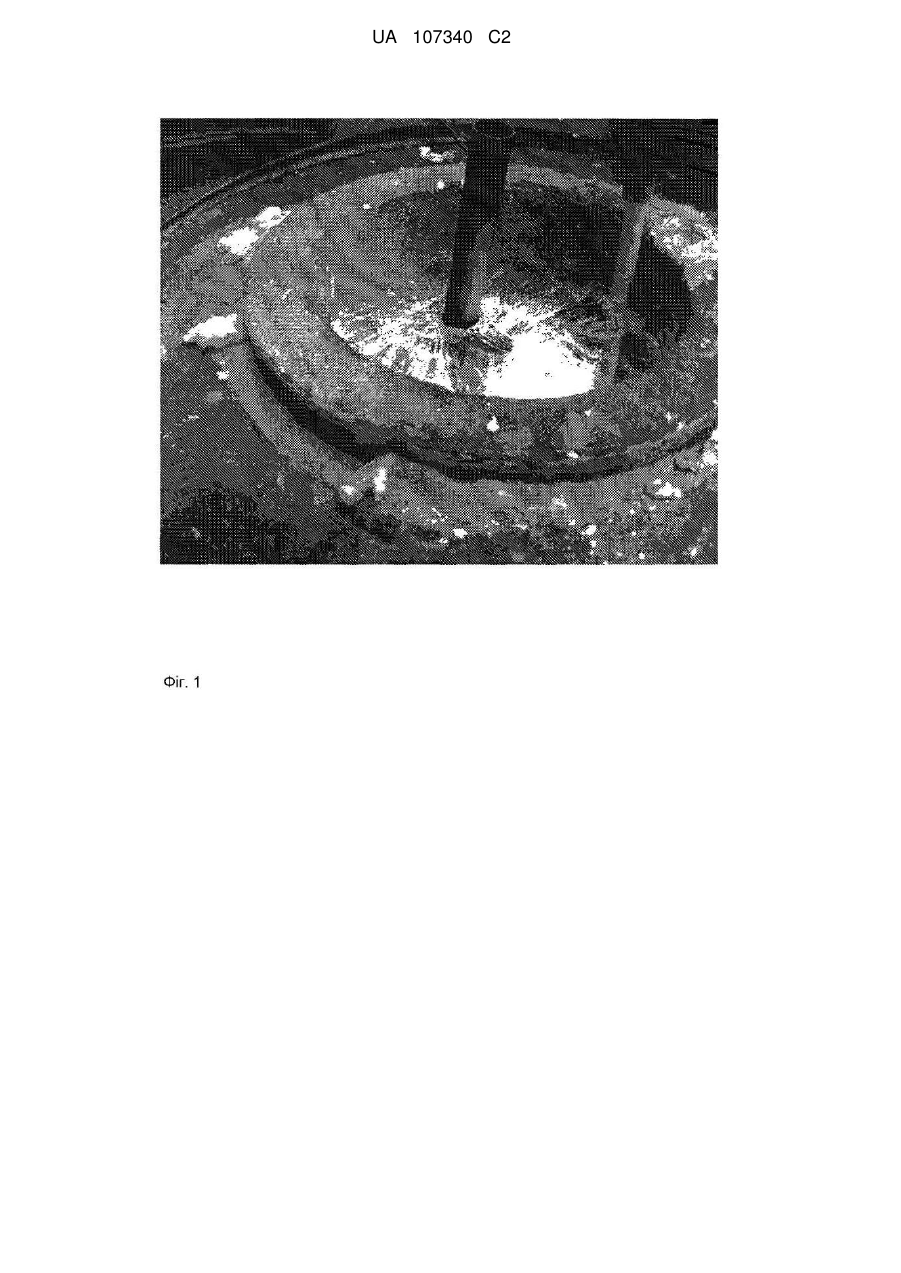

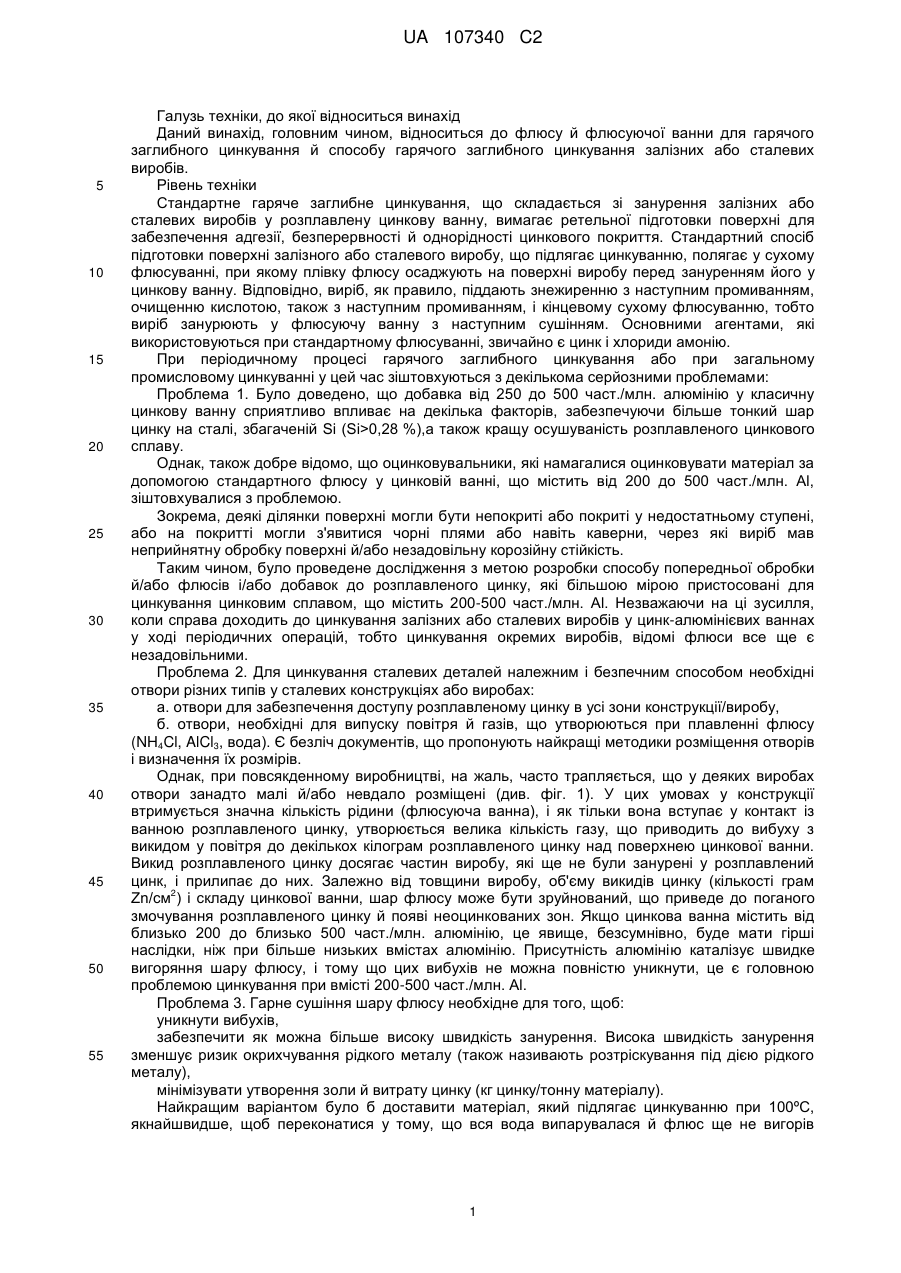

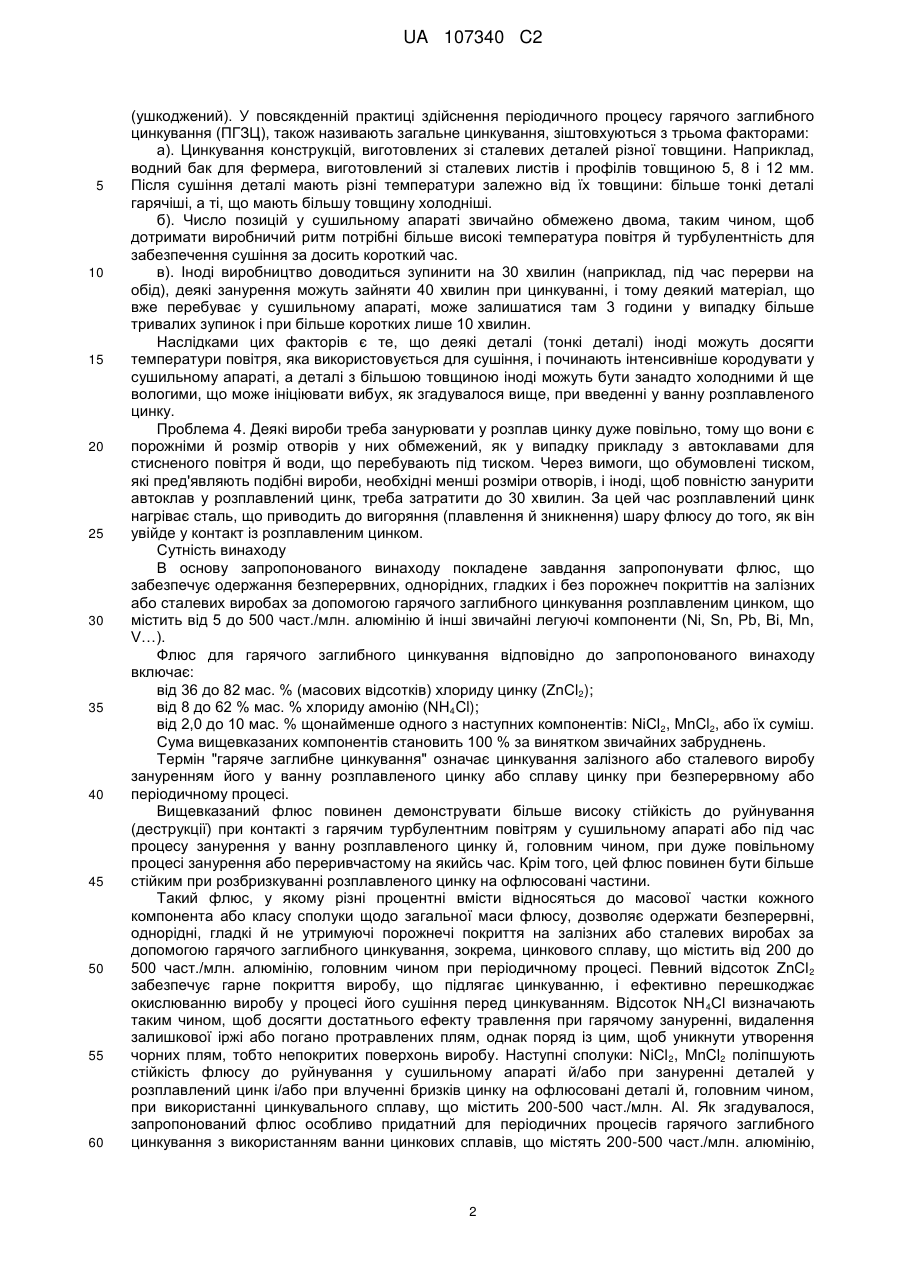

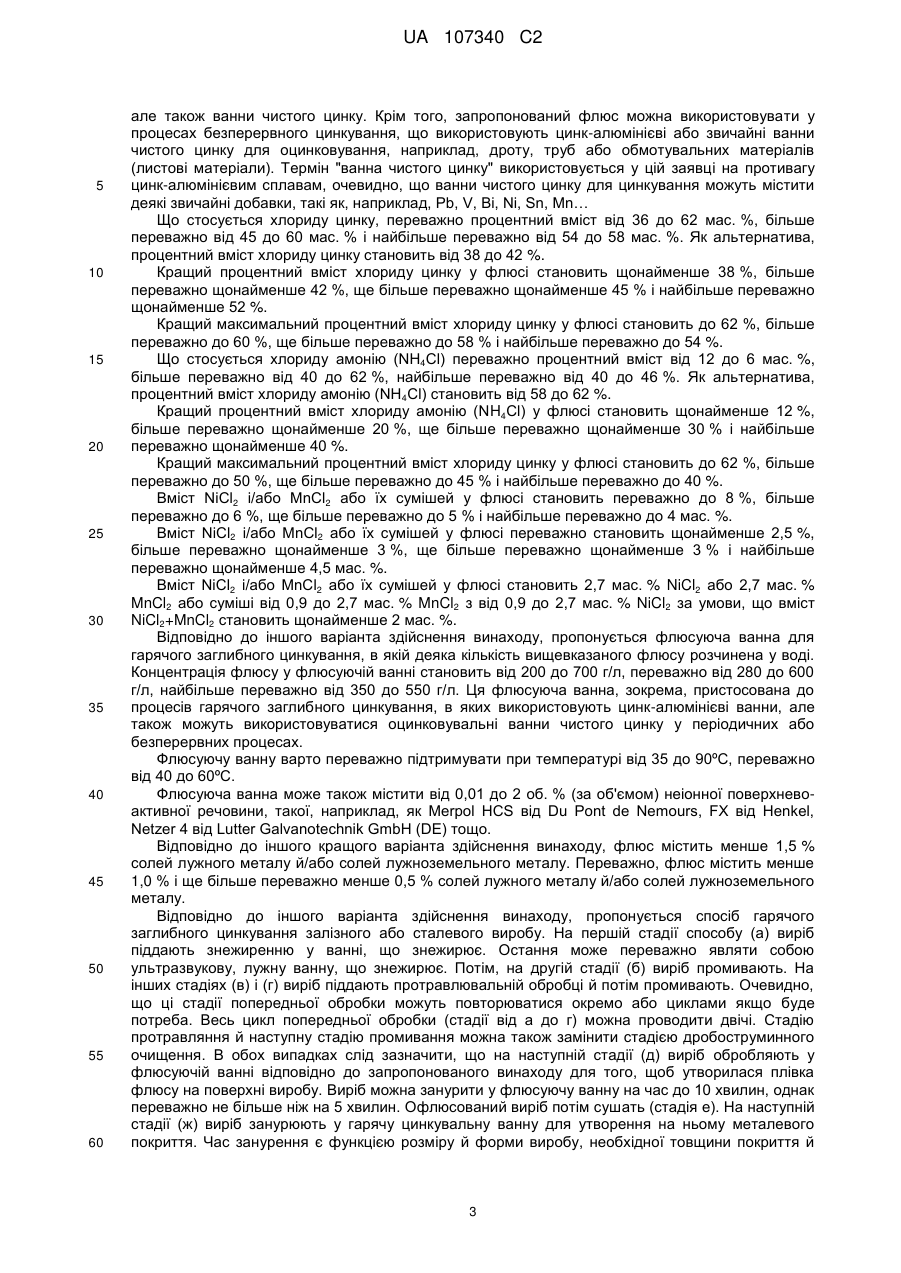

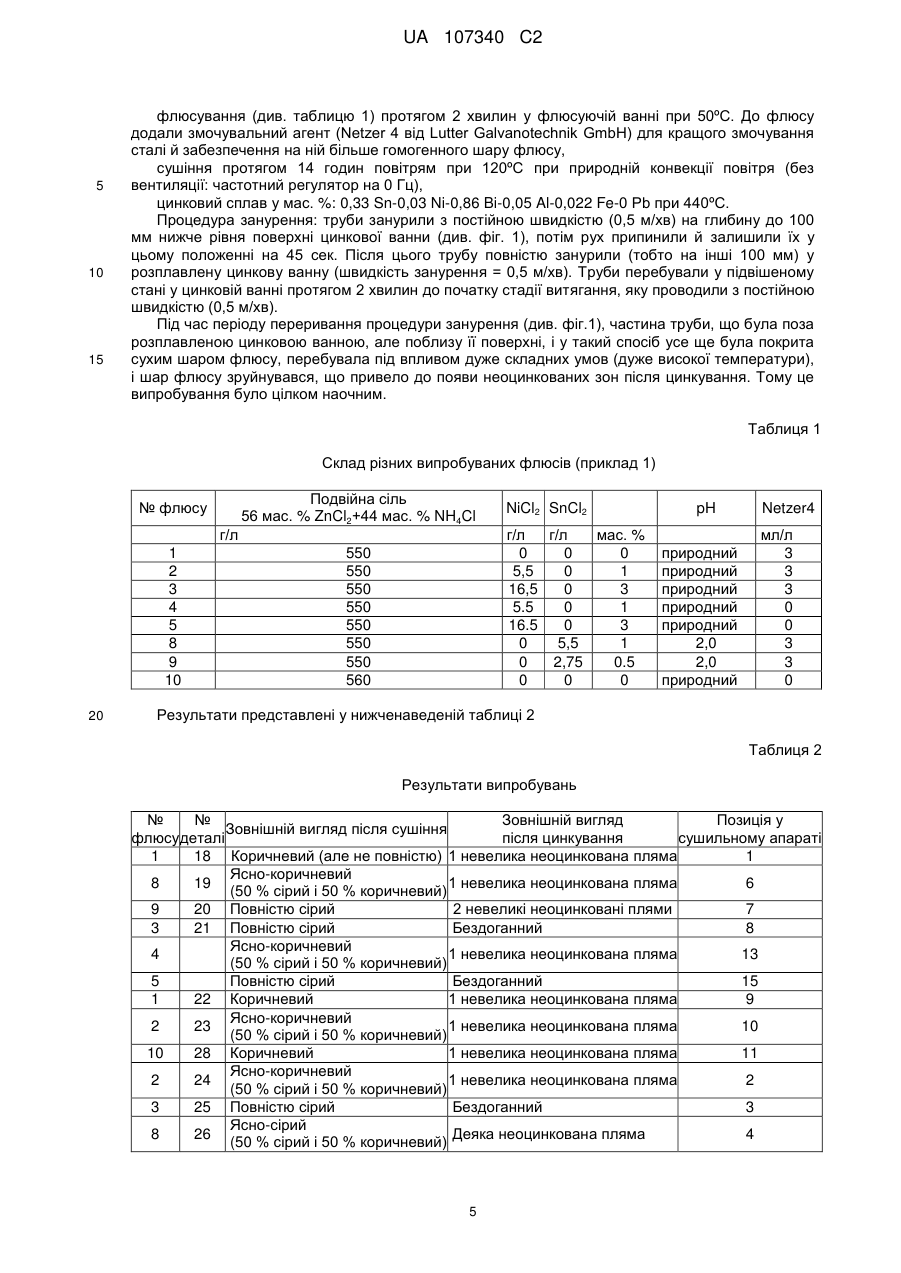

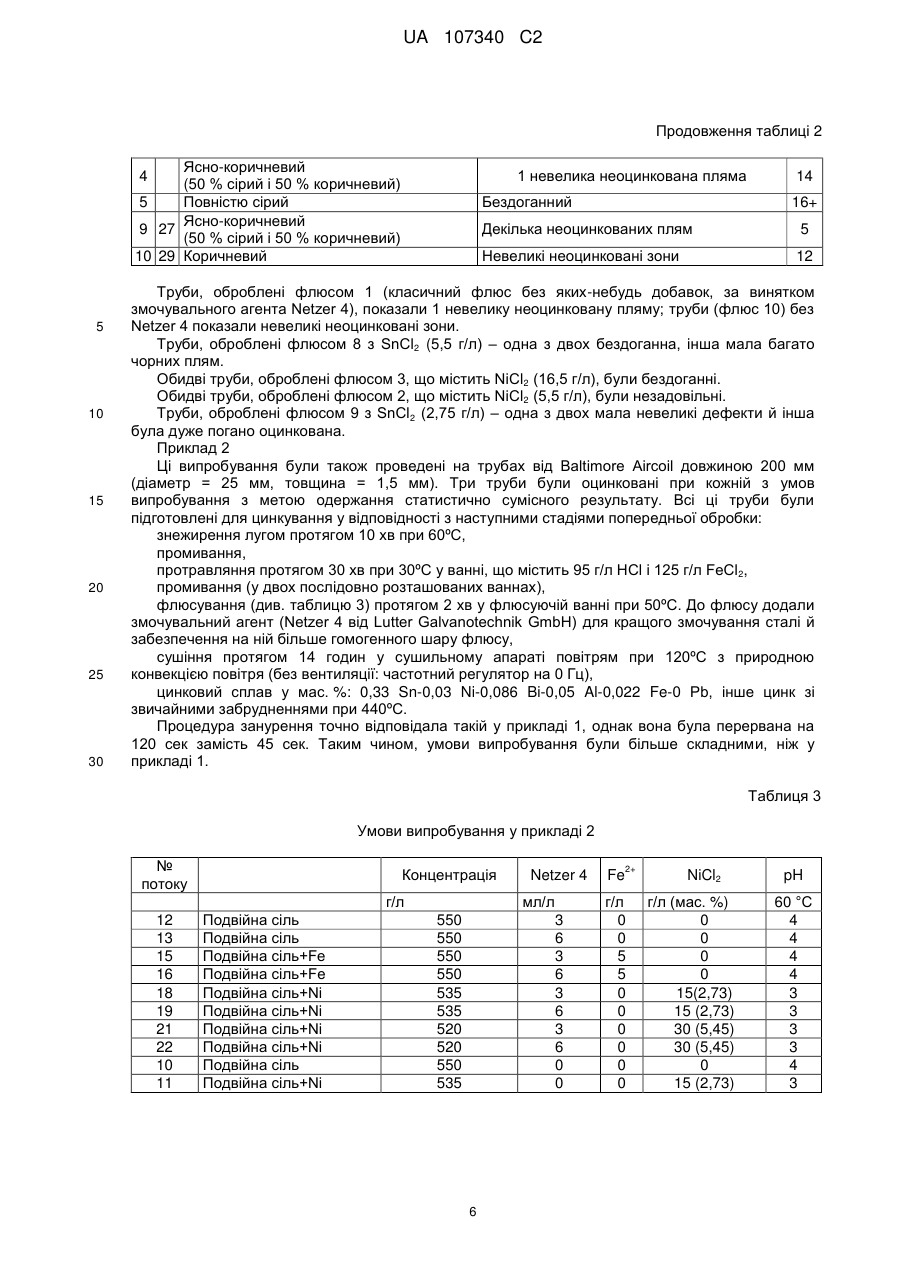

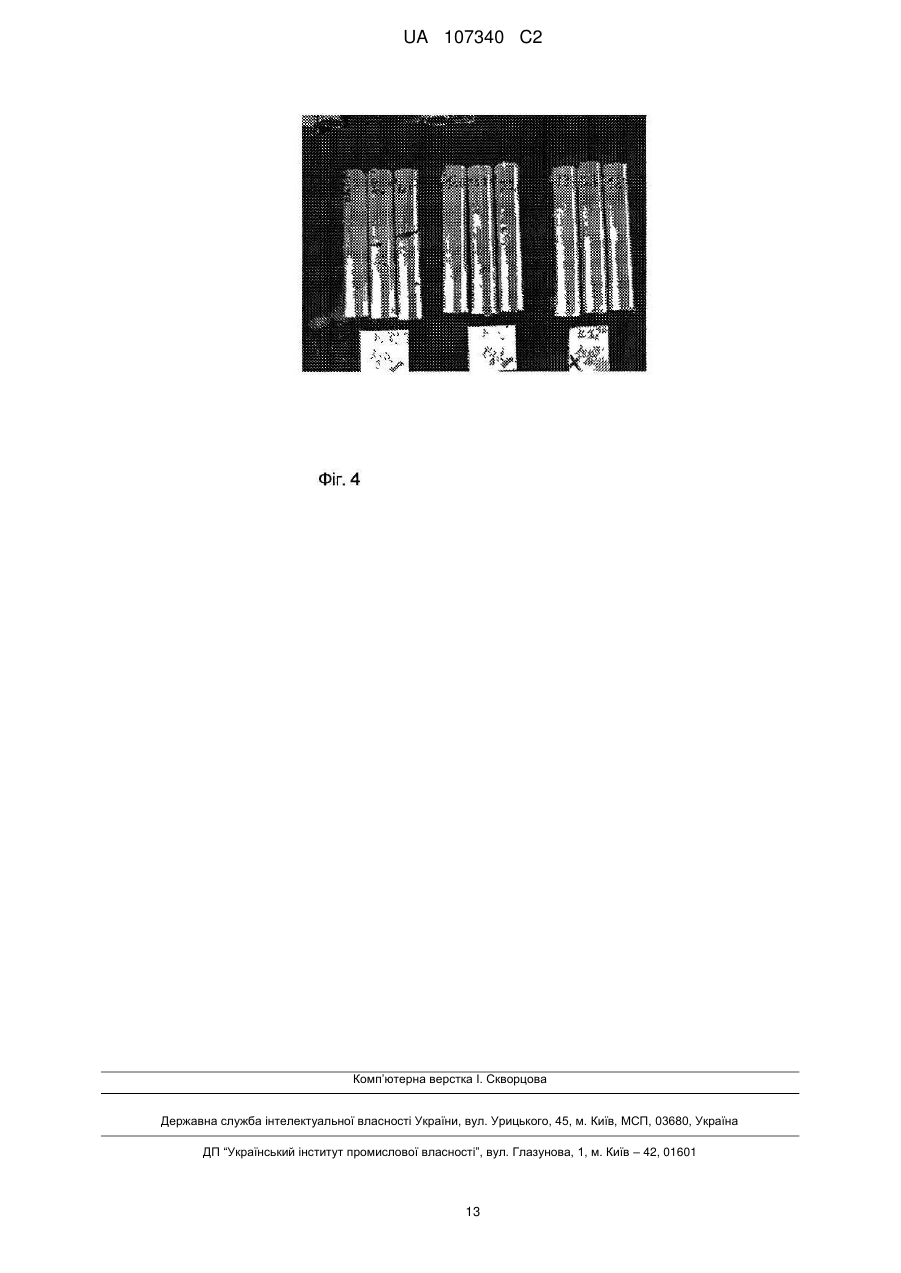

Реферат: У даній заявці описаний винахід, що належить, головним чином, до флюсу для гарячого заглибного цинкування, що включає: від 36 до 80 мас. % (масовий відсоток) хлориду цинку (ZnCl2), від 8 до 62 мас. % хлориду амонію (NH4Cl), від 2,0 до 10 мас. % щонайменше однієї з наступних сполук: NiСl2, МnСl2 або їх суміш. Запропонований винахід додатково належить до флюсуючої ванни, способу гарячого заглибного цинкування залізного або сталевого виробу, а також до застосування зазначеного флюсу. UA 107340 C2 (12) UA 107340 C2 UA 107340 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки, до якої відноситься винахід Даний винахід, головним чином, відноситься до флюсу й флюсуючої ванни для гарячого заглибного цинкування й способу гарячого заглибного цинкування залізних або сталевих виробів. Рівень техніки Стандартне гаряче заглибне цинкування, що складається зі занурення залізних або сталевих виробів у розплавлену цинкову ванну, вимагає ретельної підготовки поверхні для забезпечення адгезії, безперервності й однорідності цинкового покриття. Стандартний спосіб підготовки поверхні залізного або сталевого виробу, що підлягає цинкуванню, полягає у сухому флюсуванні, при якому плівку флюсу осаджують на поверхні виробу перед зануренням його у цинкову ванну. Відповідно, виріб, як правило, піддають знежиренню з наступним промиванням, очищенню кислотою, також з наступним промиванням, і кінцевому сухому флюсуванню, тобто виріб занурюють у флюсуючу ванну з наступним сушінням. Основними агентами, які використовуються при стандартному флюсуванні, звичайно є цинк і хлориди амонію. При періодичному процесі гарячого заглибного цинкування або при загальному промисловому цинкуванні у цей час зіштовхуються з декількома серйозними проблемами: Проблема 1. Було доведено, що добавка від 250 до 500 част./млн. алюмінію у класичну цинкову ванну сприятливо впливає на декілька факторів, забезпечуючи більше тонкий шар цинку на сталі, збагаченій Si (Si>0,28 %),а також кращу осушуваність розплавленого цинкового сплаву. Однак, також добре відомо, що оцинковувальники, які намагалися оцинковувати матеріал за допомогою стандартного флюсу у цинковій ванні, що містить від 200 до 500 част./млн. Al, зіштовхувалися з проблемою. Зокрема, деякі ділянки поверхні могли бути непокриті або покриті у недостатньому ступені, або на покритті могли з'явитися чорні плями або навіть каверни, через які виріб мав неприйнятну обробку поверхні й/або незадовільну корозійну стійкість. Таким чином, було проведене дослідження з метою розробки способу попередньої обробки й/або флюсів і/або добавок до розплавленого цинку, які більшою мірою пристосовані для цинкування цинковим сплавом, що містить 200-500 част./млн. Al. Незважаючи на ці зусилля, коли справа доходить до цинкування залізних або сталевих виробів у цинк-алюмінієвих ваннах у ході періодичних операцій, тобто цинкування окремих виробів, відомі флюси все ще є незадовільними. Проблема 2. Для цинкування сталевих деталей належним і безпечним способом необхідні отвори різних типів у сталевих конструкціях або виробах: a. отвори для забезпечення доступу розплавленому цинку в усі зони конструкції/виробу, б. отвори, необхідні для випуску повітря й газів, що утворюються при плавленні флюсу (NH4Cl, AlCl3, вода). Є безліч документів, що пропонують найкращі методики розміщення отворів і визначення їх розмірів. Однак, при повсякденному виробництві, на жаль, часто трапляється, що у деяких виробах отвори занадто малі й/або невдало розміщені (див. фіг. 1). У цих умовах у конструкції втримується значна кількість рідини (флюсуюча ванна), і як тільки вона вступає у контакт із ванною розплавленого цинку, утворюється велика кількість газу, що приводить до вибуху з викидом у повітря до декількох кілограм розплавленого цинку над поверхнею цинкової ванни. Викид розплавленого цинку досягає частин виробу, які ще не були занурені у розплавлений цинк, і прилипає до них. Залежно від товщини виробу, об'єму викидів цинку (кількості грам 2 Zn/см ) і складу цинкової ванни, шар флюсу може бути зруйнований, що приведе до поганого змочування розплавленого цинку й появі неоцинкованих зон. Якщо цинкова ванна містить від близько 200 до близько 500 част./млн. алюмінію, це явище, безсумнівно, буде мати гірші наслідки, ніж при більше низьких вмістах алюмінію. Присутність алюмінію каталізує швидке вигоряння шару флюсу, і тому що цих вибухів не можна повністю уникнути, це є головною проблемою цинкування при вмісті 200-500 част./млн. Al. Проблема 3. Гарне сушіння шару флюсу необхідне для того, щоб: уникнути вибухів, забезпечити як можна більше високу швидкість занурення. Висока швидкість занурення зменшує ризик окрихчування рідкого металу (також називають розтріскування під дією рідкого металу), мінімізувати утворення золи й витрату цинку (кг цинку/тонну матеріалу). Найкращим варіантом було б доставити матеріал, який підлягає цинкуванню при 100ºС, якнайшвидше, щоб переконатися у тому, що вся вода випарувалася й флюс ще не вигорів 1 UA 107340 C2 5 10 15 20 25 30 35 40 45 50 55 60 (ушкоджений). У повсякденній практиці здійснення періодичного процесу гарячого заглибного цинкування (ПГЗЦ), також називають загальне цинкування, зіштовхуються з трьома факторами: а). Цинкування конструкцій, виготовлених зі сталевих деталей різної товщини. Наприклад, водний бак для фермера, виготовлений зі сталевих листів і профілів товщиною 5, 8 і 12 мм. Після сушіння деталі мають різні температури залежно від їх товщини: більше тонкі деталі гарячіші, а ті, що мають більшу товщину холодніші. б). Число позицій у сушильному апараті звичайно обмежено двома, таким чином, щоб дотримати виробничий ритм потрібні більше високі температура повітря й турбулентність для забезпечення сушіння за досить короткий час. в). Іноді виробництво доводиться зупинити на 30 хвилин (наприклад, під час перерви на обід), деякі занурення можуть зайняти 40 хвилин при цинкуванні, і тому деякий матеріал, що вже перебуває у сушильному апараті, може залишатися там 3 години у випадку більше тривалих зупинок і при більше коротких лише 10 хвилин. Наслідками цих факторів є те, що деякі деталі (тонкі деталі) іноді можуть досягти температури повітря, яка використовується для сушіння, і починають інтенсивніше кородувати у сушильному апараті, а деталі з більшою товщиною іноді можуть бути занадто холодними й ще вологими, що може ініціювати вибух, як згадувалося вище, при введенні у ванну розплавленого цинку. Проблема 4. Деякі вироби треба занурювати у розплав цинку дуже повільно, тому що вони є порожніми й розмір отворів у них обмежений, як у випадку прикладу з автоклавами для стисненого повітря й води, що перебувають під тиском. Через вимоги, що обумовлені тиском, які пред'являють подібні вироби, необхідні менші розміри отворів, і іноді, щоб повністю занурити автоклав у розплавлений цинк, треба затратити до 30 хвилин. За цей час розплавлений цинк нагріває сталь, що приводить до вигоряння (плавлення й зникнення) шару флюсу до того, як він увійде у контакт із розплавленим цинком. Сутність винаходу В основу запропонованого винаходу покладене завдання запропонувати флюс, що забезпечує одержання безперервних, однорідних, гладких і без порожнеч покриттів на залізних або сталевих виробах за допомогою гарячого заглибного цинкування розплавленим цинком, що містить від 5 до 500 част./млн. алюмінію й інші звичайні легуючі компоненти (Ni, Sn, Pb, Bi, Mn, V…). Флюс для гарячого заглибного цинкування відповідно до запропонованого винаходу включає: від 36 до 82 мас. % (масових відсотків) хлориду цинку (ZnCl2); від 8 до 62 % мас. % хлориду амонію (NH4Cl); від 2,0 до 10 мас. % щонайменше одного з наступних компонентів: NiCl2, MnCl2, або їх суміш. Сума вищевказаних компонентів становить 100 % за винятком звичайних забруднень. Термін "гаряче заглибне цинкування" означає цинкування залізного або сталевого виробу зануренням його у ванну розплавленого цинку або сплаву цинку при безперервному або періодичному процесі. Вищевказаний флюс повинен демонструвати більше високу стійкість до руйнування (деструкції) при контакті з гарячим турбулентним повітрям у сушильному апараті або під час процесу занурення у ванну розплавленого цинку й, головним чином, при дуже повільному процесі занурення або переривчастому на якийсь час. Крім того, цей флюс повинен бути більше стійким при розбризкуванні розплавленого цинку на офлюсовані частини. Такий флюс, у якому різні процентні вмісти відносяться до масової частки кожного компонента або класу сполуки щодо загальної маси флюсу, дозволяє одержати безперервні, однорідні, гладкі й не утримуючі порожнечі покриття на залізних або сталевих виробах за допомогою гарячого заглибного цинкування, зокрема, цинкового сплаву, що містить від 200 до 500 част./млн. алюмінію, головним чином при періодичному процесі. Певний відсоток ZnCl 2 забезпечує гарне покриття виробу, що підлягає цинкуванню, і ефективно перешкоджає окислюванню виробу у процесі його сушіння перед цинкуванням. Відсоток NH 4Cl визначають таким чином, щоб досягти достатнього ефекту травлення при гарячому зануренні, видалення залишкової іржі або погано протравлених плям, однак поряд із цим, щоб уникнути утворення чорних плям, тобто непокритих поверхонь виробу. Наступні сполуки: NiCl 2, MnCl2 поліпшують стійкість флюсу до руйнування у сушильному апараті й/або при зануренні деталей у розплавлений цинк і/або при влученні бризків цинку на офлюсовані деталі й, головним чином, при використанні цинкувального сплаву, що містить 200-500 част./млн. Al. Як згадувалося, запропонований флюс особливо придатний для періодичних процесів гарячого заглибного цинкування з використанням ванни цинкових сплавів, що містять 200-500 част./млн. алюмінію, 2 UA 107340 C2 5 10 15 20 25 30 35 40 45 50 55 60 але також ванни чистого цинку. Крім того, запропонований флюс можна використовувати у процесах безперервного цинкування, що використовують цинк-алюмінієві або звичайні ванни чистого цинку для оцинковування, наприклад, дроту, труб або обмотувальних матеріалів (листові матеріали). Термін "ванна чистого цинку" використовується у цій заявці на противагу цинк-алюмінієвим сплавам, очевидно, що ванни чистого цинку для цинкування можуть містити деякі звичайні добавки, такі як, наприклад, Pb, V, Bi, Ni, Sn, Mn… Що стосується хлориду цинку, переважно процентний вміст від 36 до 62 мас. %, більше переважно від 45 до 60 мас. % і найбільше переважно від 54 до 58 мас. %. Як альтернатива, процентний вміст хлориду цинку становить від 38 до 42 %. Кращий процентний вміст хлориду цинку у флюсі становить щонайменше 38 %, більше переважно щонайменше 42 %, ще більше переважно щонайменше 45 % і найбільше переважно щонайменше 52 %. Кращий максимальний процентний вміст хлориду цинку у флюсі становить до 62 %, більше переважно до 60 %, ще більше переважно до 58 % і найбільше переважно до 54 %. Що стосується хлориду амонію (NH4Cl) переважно процентний вміст від 12 до 6 мас. %, більше переважно від 40 до 62 %, найбільше переважно від 40 до 46 %. Як альтернатива, процентний вміст хлориду амонію (NH4Cl) становить від 58 до 62 %. Кращий процентний вміст хлориду амонію (NH4Cl) у флюсі становить щонайменше 12 %, більше переважно щонайменше 20 %, ще більше переважно щонайменше 30 % і найбільше переважно щонайменше 40 %. Кращий максимальний процентний вміст хлориду цинку у флюсі становить до 62 %, більше переважно до 50 %, ще більше переважно до 45 % і найбільше переважно до 40 %. Вміст NiCl2 і/або MnCl2 або їх сумішей у флюсі становить переважно до 8 %, більше переважно до 6 %, ще більше переважно до 5 % і найбільше переважно до 4 мас. %. Вміст NiCl2 і/або MnCl2 або їх сумішей у флюсі переважно становить щонайменше 2,5 %, більше переважно щонайменше 3 %, ще більше переважно щонайменше 3 % і найбільше переважно щонайменше 4,5 мас. %. Вміст NiCl2 і/або MnCl2 або їх сумішей у флюсі становить 2,7 мас. % NiCl2 або 2,7 мас. % MnCl2 або суміші від 0,9 до 2,7 мас. % MnCl2 з від 0,9 до 2,7 мас. % NiCl2 за умови, що вміст NiCl2+MnCl2 становить щонайменше 2 мас. %. Відповідно до іншого варіанта здійснення винаходу, пропонується флюсуюча ванна для гарячого заглибного цинкування, в якій деяка кількість вищевказаного флюсу розчинена у воді. Концентрація флюсу у флюсуючій ванні становить від 200 до 700 г/л, переважно від 280 до 600 г/л, найбільше переважно від 350 до 550 г/л. Ця флюсуюча ванна, зокрема, пристосована до процесів гарячого заглибного цинкування, в яких використовують цинк-алюмінієві ванни, але також можуть використовуватися оцинковувальні ванни чистого цинку у періодичних або безперервних процесах. Флюсуючу ванну варто переважно підтримувати при температурі від 35 до 90ºС, переважно від 40 до 60ºС. Флюсуюча ванна може також містити від 0,01 до 2 об. % (за об'ємом) неіонної поверхневоактивної речовини, такої, наприклад, як Merpol HCS від Du Pont de Nemours, FX від Henkel, Netzer 4 від Lutter Galvanotechnik GmbH (DE) тощо. Відповідно до іншого кращого варіанта здійснення винаходу, флюс містить менше 1,5 % солей лужного металу й/або солей лужноземельного металу. Переважно, флюс містить менше 1,0 % і ще більше переважно менше 0,5 % солей лужного металу й/або солей лужноземельного металу. Відповідно до іншого варіанта здійснення винаходу, пропонується спосіб гарячого заглибного цинкування залізного або сталевого виробу. На першій стадії способу (а) виріб піддають знежиренню у ванні, що знежирює. Остання може переважно являти собою ультразвукову, лужну ванну, що знежирює. Потім, на другій стадії (б) виріб промивають. На інших стадіях (в) і (г) виріб піддають протравлювальній обробці й потім промивають. Очевидно, що ці стадії попередньої обробки можуть повторюватися окремо або циклами якщо буде потреба. Весь цикл попередньої обробки (стадії від а до г) можна проводити двічі. Стадію протравляння й наступну стадію промивання можна також замінити стадією дробоструминного очищення. В обох випадках слід зазначити, що на наступній стадії (д) виріб обробляють у флюсуючій ванні відповідно до запропонованого винаходу для того, щоб утворилася плівка флюсу на поверхні виробу. Виріб можна занурити у флюсуючу ванну на час до 10 хвилин, однак переважно не більше ніж на 5 хвилин. Офлюсований виріб потім сушать (стадія е). На наступній стадії (ж) виріб занурюють у гарячу цинкувальну ванну для утворення на ньому металевого покриття. Час занурення є функцією розміру й форми виробу, необхідної товщини покриття й 3 UA 107340 C2 5 10 15 20 25 30 35 40 45 50 55 вмісту алюмінію (якщо в якості цинкувальної ванни використовують сплав Zn-Al). Нарешті, виріб видаляють з цинкувальної ванни й охолоджують (стадія з). Охолодження можна провести зануренням виробу у воду або просто охолоджуючи його на повітрі. Показано, що запропонований у винаході спосіб забезпечує осадження безперервних, однорідних, гладких і не утримуючих порожнеч покриттів на окремих залізних або сталевих виробах, головним чином при використанні цинкувальної ванни сплаву цинку з алюмінієм у кількості 200-500 част./млн. Цей спосіб особливо придатний для періодичного гарячого заглибного цинкування окремих виробів із заліза або сталі, але також дозволяє одержати подібні поліпшені покриття на дроті, трубах або обмотувальних матеріалах, при безперервному керуванні на різних стадіях процесу. Запропонований у винаході спосіб застосуємо для різноманітних сталевих виробів, наприклад, сталевих елементів конструкцій, таких як вишки, мости, промислові або сільськогосподарські спорудження, труби різної форми, огорожі уздовж залізничних колій, сталеві елементи низу кузова транспортного засобу (важелі підвіски, вузол двигуна…), виливка, болти й дрібні деталі. Попередню обробку виробу спочатку виконують зануренням виробу, який підлягає цинкуванню, на час від 15 до 60 хвилин у лужну ванну, що знежирює, яка містить суміш солей, включаючи, головним чином, гідроокис натрію, карбонат натрію, поліфосфат натрію, а також суміш поверхнево-активних речовин (тензидів), таких як, наприклад, Solvopol SOP і Emulgator SEP від Galvanotechnik GmbH. Концентрація суміші солей переважно становить від 2 до 8 мас. % і суміші тензидів - переважно від 0,1 до 5 мас. %. Температуру у ванні, що знежирює, підтримують на рівні від 60ºС до 80ºС. У ванні передбачений ультразвуковий генератор, що сприяє знежиренню. Після цієї стадії слідують два промивання водою. Потім попередня обробка триває на стадії протравляння, при якій виріб занурюють на час від 60 до 180 хвилин у водний розчин соляної кислоти з концентрацією від 10 до 22 %, що містить інгібітор (гексаметилентетрамін, …), і витримують при температурі від 30 до 40ºС для видалення окалини й іржі з виробу. За цим знову слідують дві стадії промивання. Промивання після протравляння переважно виконують зануренням виробу у резервуар з водою при рН нижче 1 на час менше 3 хвилин, більше переважно близько 30 секунд. Очевидно, що ці стадії знежирення й протравляння можна при необхідності повторити. Також ці стадії можна частково або повністю замінити стадією продування сталі. Потім деталі занурюють у флюс, сушать у сушильному апараті або, якщо флюс має високу температуру, їх можна сушити при температурі навколишнього повітря. Потім деталі занурюють у розплавлений цинковий сплав. Нарешті, виконують охолодження покритого виробу зануренням його у воду з температурою від 30 до 50ºС або, як альтернатива, витримуючи його у повітрі. У результаті на поверхні виробу утворюється безперервне, однорідне й гладке покриття без яких-небудь порожнеч, плям, шорсткості або грудкуватості. Для додаткової ілюстрації даного винаходу нижче приводяться й обговорюються три приклади відповідно до прикладених до опису креслень, на яких показане: на фіг.1 - фото занурення, перерваного на 45 сек, для форсування руйнування плівки флюсу на частині труби саме над рівнем ванни розплавленого цинку; на фіг.2а - вертикальна проекція позиції виробів у сушильному апараті відповідно до прикладу 1; на фіг.2б - вертикальна проекція позиції виробу у сушильному апараті відповідно до прикладів 2 і 3; на фіг.3 - фото, що ілюструє вплив концентрації MnCl2 у флюсі; на фіг.4 - фото, що ілюструє вплив концентрації NiCl2 у флюсі. Приклад 1 Оцінка стійкості флюсу при дуже повільному зануренні деталі або при перериванні процедури занурення. Для спостереження за цим явищем провели випробування на трубах від компанії Baltimore Aircoil довжиною 200 мм (діаметр =25 мм, товщина = 1,5 мм). Ці труби були оцинковані при кожній умові випробування з метою одержання статистично сумісного результату. Всі ці труби були підготовлені для цинкування у відповідності з наступними стадіями попередньої обробки: знежирення лугом протягом 10 хвилин при 60ºС, промивання, протравляння протягом 30 хвилин у ванні, що містить 95 г/л HCl і 125 г/л FeCl 2, промивання (у двох ваннах з послідовним розташуванням), 4 UA 107340 C2 5 10 15 флюсування (див. таблицю 1) протягом 2 хвилин у флюсуючій ванні при 50ºС. До флюсу додали змочувальний агент (Netzer 4 від Lutter Galvanotechnik GmbH) для кращого змочування сталі й забезпечення на ній більше гомогенного шару флюсу, сушіння протягом 14 годин повітрям при 120ºС при природній конвекції повітря (без вентиляції: частотний регулятор на 0 Гц), цинковий сплав у мас. %: 0,33 Sn-0,03 Ni-0,86 Bi-0,05 Al-0,022 Fe-0 Pb при 440ºС. Процедура занурення: труби занурили з постійною швидкістю (0,5 м/хв) на глибину до 100 мм нижче рівня поверхні цинкової ванни (див. фіг. 1), потім рух припинили й залишили їх у цьому положенні на 45 сек. Після цього трубу повністю занурили (тобто на інші 100 мм) у розплавлену цинкову ванну (швидкість занурення = 0,5 м/хв). Труби перебували у підвішеному стані у цинковій ванні протягом 2 хвилин до початку стадії витягання, яку проводили з постійною швидкістю (0,5 м/хв). Під час періоду переривання процедури занурення (див. фіг.1), частина труби, що була поза розплавленою цинковою ванною, але поблизу її поверхні, і у такий спосіб усе ще була покрита сухим шаром флюсу, перебувала під впливом дуже складних умов (дуже високої температури), і шар флюсу зруйнувався, що привело до появи неоцинкованих зон після цинкування. Тому це випробування було цілком наочним. Таблиця 1 Склад різних випробуваних флюсів (приклад 1) Подвійна сіль 56 мас. % ZnCl2+44 мас. % NH4Cl № флюсу г/л 1 2 3 4 5 8 9 10 20 NiCl2 SnCl2 г/л г/л мас. % 0 0 0 5,5 0 1 16,5 0 3 5.5 0 1 16.5 0 3 0 5,5 1 0 2,75 0.5 0 0 0 550 550 550 550 550 550 550 560 pH природний природний природний природний природний 2,0 2,0 природний Netzer4 мл/л 3 3 3 0 0 3 3 0 Результати представлені у нижченаведеній таблиці 2 Таблиця 2 Результати випробувань № № Зовнішній вигляд Позиція у Зовнішній вигляд після сушіння флюсу деталі після цинкування сушильному апараті 1 18 Коричневий (але не повністю) 1 невелика неоцинкована пляма 1 Ясно-коричневий 8 19 1 невелика неоцинкована пляма 6 (50 % сірий і 50 % коричневий) 9 20 Повністю сірий 2 невеликі неоцинковані плями 7 3 21 Повністю сірий Бездоганний 8 Ясно-коричневий 4 1 невелика неоцинкована пляма 13 (50 % сірий і 50 % коричневий) 5 Повністю сірий Бездоганний 15 1 22 Коричневий 1 невелика неоцинкована пляма 9 Ясно-коричневий 2 23 1 невелика неоцинкована пляма 10 (50 % сірий і 50 % коричневий) 10 28 Коричневий 1 невелика неоцинкована пляма 11 Ясно-коричневий 2 24 1 невелика неоцинкована пляма 2 (50 % сірий і 50 % коричневий) 3 25 Повністю сірий Бездоганний 3 Ясно-сірий 8 26 Деяка неоцинкована пляма 4 (50 % сірий і 50 % коричневий) 5 UA 107340 C2 Продовження таблиці 2 Ясно-коричневий (50 % сірий і 50 % коричневий) 5 Повністю сірий Ясно-коричневий 9 27 (50 % сірий і 50 % коричневий) 10 29 Коричневий 1 невелика неоцинкована пляма 4 5 10 15 20 25 30 Бездоганний 14 16+ Декілька неоцинкованих плям 5 Невеликі неоцинковані зони 12 Труби, оброблені флюсом 1 (класичний флюс без яких-небудь добавок, за винятком змочувального агента Netzer 4), показали 1 невелику неоцинковану пляму; труби (флюс 10) без Netzer 4 показали невеликі неоцинковані зони. Труби, оброблені флюсом 8 з SnCl2 (5,5 г/л) – одна з двох бездоганна, інша мала багато чорних плям. Обидві труби, оброблені флюсом 3, що містить NiCl2 (16,5 г/л), були бездоганні. Обидві труби, оброблені флюсом 2, що містить NiCl2 (5,5 г/л), були незадовільні. Труби, оброблені флюсом 9 з SnCl2 (2,75 г/л) – одна з двох мала невеликі дефекти й інша була дуже погано оцинкована. Приклад 2 Ці випробування були також проведені на трубах від Baltimore Aircoil довжиною 200 мм (діаметр = 25 мм, товщина = 1,5 мм). Три труби були оцинковані при кожній з умов випробування з метою одержання статистично сумісного результату. Всі ці труби були підготовлені для цинкування у відповідності з наступними стадіями попередньої обробки: знежирення лугом протягом 10 хв при 60ºС, промивання, протравляння протягом 30 хв при 30ºС у ванні, що містить 95 г/л HCl і 125 г/л FeCl2, промивання (у двох послідовно розташованих ваннах), флюсування (див. таблицю 3) протягом 2 хв у флюсуючій ванні при 50ºС. До флюсу додали змочувальний агент (Netzer 4 від Lutter Galvanotechnik GmbH) для кращого змочування сталі й забезпечення на ній більше гомогенного шару флюсу, сушіння протягом 14 годин у сушильному апараті повітрям при 120ºС з природною конвекцією повітря (без вентиляції: частотний регулятор на 0 Гц), цинковий сплав у мас. %: 0,33 Sn-0,03 Ni-0,086 Bi-0,05 Al-0,022 Fe-0 Pb, інше цинк зі звичайними забрудненнями при 440ºС. Процедура занурення точно відповідала такій у прикладі 1, однак вона була перервана на 120 сек замість 45 сек. Таким чином, умови випробування були більше складними, ніж у прикладі 1. Таблиця 3 Умови випробування у прикладі 2 № потоку Концентрація г/л 12 13 15 16 18 19 21 22 10 11 Подвійна сіль Подвійна сіль Подвійна сіль+Fe Подвійна сіль+Fe Подвійна сіль+Ni Подвійна сіль+Ni Подвійна сіль+Ni Подвійна сіль+Ni Подвійна сіль Подвійна сіль+Ni Netzer 4 мл/л 550 550 550 550 535 535 520 520 550 535 3 6 3 6 3 6 3 6 0 0 6 Fe 2+ г/л 0 0 5 5 0 0 0 0 0 0 NiCl2 г/л (мас. %) 0 0 0 0 15(2,73) 15 (2,73) 30 (5,45) 30 (5,45) 0 15 (2,73) pH 60 °C 4 4 4 4 3 3 3 3 4 3 UA 107340 C2 Таблиця 4 Результати випробувань у прикладі 2 № № флюс дета у лі Зовнішній вигляд після сушіння 12 32 33 36 37 38 39 42 43 44 45 48 49 50 51 повністю сірий повністю сірий повністю сірий повністю сірий повністю сірий повністю сірий повністю сірий повністю сірий повністю сірий повністю сірий повністю сірий повністю сірий повністю сірий повністю сірий 54 повністю сірий 10 55 повністю сірий 11 11 20 повністю сірий 10 15 31 13 13 15 15 16 16 18 18 19 19 21 21 22 22 10 повністю сірий 12 5 30 56 57 повністю сірий повністю сірий Зовнішній вигляд після цинкування Жирна неоцинкована лінія (30 × 5мм): дуже поганий Жирна неоцинкована лінія (30 × 5мм): дуже поганий 5 обмежених неоцинкованих плям d=1мм поганий, неоцинкована лінія 1 обмежена неоцинкована пляма (2 × 5мм) 1 невелика неоцинкована пляма d=0,5мм 1 невелика неоцинкована пляма d=0,5мм 4 невеликі неоцинковані плями d=0,5мм Бездоганний Бездоганний Бездоганний Бездоганний Бездоганний Бездоганний Бездоганний Бездоганний Жирна неоцинкована лінія(30 × 5мм) навколо труби: дуже поганий Жирна неоцинкована лінія (30 × 5мм) навколо труби: дуже поганий Бездоганний Бездоганний Позиція у сушильному апараті 1 1 5 5 2 2 6 6 3 3 7 7 4 4 8 8 13 13 14 14 Результати й висновки з проведених випробувань Всі труби мали повністю сірий колір після стадії сушіння. Це відрізняється від випробування у прикладі 1 і може бути обумовлено показниками вологості (відносною вологістю повітря) у день проведення випробування. Труби, оброблені флюсом на основі класичної подвійної солі (10, 12, 13) показали дефекти цинкування від невеликих до досить великих. Труби, які показали бездоганну якість після цинкування, є такими, які оброблені флюсом, що містить 15 г/л NiCl2. 2+ Присутність 5 г/л Fe у флюсі привело до поганої якості оцинковування труб Baltimore. Ця якість трохи краще, ніж труб, отриманих із флюсом без Fe (флюси 15 і 16 дали кращі результати, ніж флюси 12, 13 і 10). Кращий опір вигорянню флюсу, можливо, обумовлено більше товстим шаром флюсу на трубах, який містить добавку FeCl2, що являє собою явище, вже описане у літературі. Приклад 3 У цьому випробуванні був вивчений вплив присутності у флюсі MnCl 2, NiCl2 і комбінації обох сполук MnCl2+NiCl2. Були використані такі ж труби від Baltimore, як у попередніх прикладах, для оцінки стійкості цих флюсів. Процедура попередньої обробки, час утримання у флюсі, сушильний апарат і цинкова ванна були точно такими ж, як у прикладі 2. Склад цинкової ванни також ідентичний такому у прикладі 2. 7 UA 107340 C2 Таблиця 5 Склад флюсу, випробуваного у прикладі 3 (подвійна сіль у цьому контексті означає ZnCl2 2NH4Cl). Конц. 31 32 18 33 34 29 29bis 35 36 37 38 39 40 28 28 bis Подвійна сіль + Ni Подвійна сіль + Ni Подвійна сіль + Ni Подвійна сіль +Mn Подвійна сіль +Mn Подвійна сіль +Mn Подвійна сіль +Mn Подвійна сіль +Mn+Ni Подвійна сіль +Mn+Ni Подвійна сіль +Mn+Ni Подвійна сіль +Mn+Ni Подвійна сіль +Mn+Ni Подвійна сіль +Mn+Ni Подвійна сіль Подвійна сіль Netzer 4 г/л № флюсу Тип флюсу мл/л MnCl2 NiCl2 pH мас. % щодо загального вмісту солі 0 0 0 0.9 1.82 2.7 2.7 мас. % щодо загального вмісту солі 0.9 1.82 2.7 0 0 0 0 при 60 °C 545 540 535 545 540 535 535 3 3 3 3 3 3 0 3 3 3 3 3 3 3 540 3 0.9 0.9 3 535 3 1.82 0.9 3 530 3 2.7 0.9 3 530 3 1.82 1.82 3 530 3 0.9 2.7 3 520 3 2.7 2.7 3 550 550 3 0 0 0 0 0 природний природний Таблиця 6 Результати випробувань у прикладі 3 № флюсу № труби 31 96 31 97 31 98 33 99 33 100 33 101 35 102 35 103 35 104 37 105 37 106 Вигляд після сушіння сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими Вигляд після цинкування Позиція у сушінні 2 неоцинковані плями 4 неоцинковані плями 6 Дуже поганий 12 Поганий 2 Поганий 7 Поганий 13 Поганий 3 Дуже поганий 8 Дуже поганий 14 Дуже гарний 4 Дуже гарний 8 1 9 UA 107340 C2 Таблиця 6 Результати випробувань у прикладі 3 № флюсу № труби 37 107 38 108 38 109 38 110 28 111 28 112 28 113 32 114 32 115 32 116 18 117 18 118 18 119 34 120 34 121 34 122 29 123 29 124 29 125 28bis 126 28bis 127 28bis 128 36 129 36 130 36 131 39 132 39 133 Вигляд після сушіння плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими Вигляд після цинкування Позиція у сушінні Дуже гарний 17 Дуже гарний 5 Гарний 10 Дуже гарний 18 3 невеликі неоцинковані плями 11 Поганий 15 3 невеликі неоцинковані плями 2 невеликі неоцинковані плями 1 невелика неоцинкована пляма 16 1 2 1 неоцинкована пляма 3 Гарний 4 Дуже гарний 5 Дуже гарний 6 1 невелика неоцинкована пляма 1 невелика неоцинкована пляма 2 невеликі неоцинковані плями 7 8 9 Дуже гарний 10 Дуже гарний 11 Дуже гарний 12 Неоцинковані плями 13 2 невеликі неоцинковані плями 1 невелика неоцинкована пляма 14 15 Дуже гарний Гарний 2 Гарний 3 Дуже гарний 4 Дуже гарний 9 1 5 UA 107340 C2 Таблиця 6 Результати випробувань у прикладі 3 № флюсу № труби 39 40 137 28 138 28 139 28 140 29bis 141 29bis 142 29bis 15 136 40 10 135 40 5 134 143 Вигляд після сушіння плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами сірий з білими плямами Вигляд після цинкування Позиція у сушінні Дуже гарний 6 Дуже гарний 7 Дуже гарний 8 Дуже гарний 9 Поганий 10 Дуже поганий 11 4 неоцинковані плями 12 Дуже гарний 13 Дуже гарний 14 Дуже гарний 15 Результати й висновки з випробувань у прикладі 3 Труби, попередньо оброблені флюсом на основі подвійної солі, що містить 2,7 мас. % (15 г/л) MnCl2 (29 і 29bis), показали найкращу якість після цинкування (3 з 3 одержали оцінку ″дуже добре″), або у комбінаціях 0,9 мас. % (5г/л) MnCl2+2,7 мас. % (15 г/л) NiCl2 (39), або 2,7 мас. % (15 г/л) MnCl2+0,9 мас. % (5 г/л) NiCl2 (37). Флюс на основі подвійної солі з 2,7 мас. % (15 г/л) NiCl2 (18) або у комбінаціях 1,82 мас. % (10 г/л) MnCl2+1,82 мас. % (10 г/л) NiCl2 (38) або 1,82 мас. % (10 г/л) MnCl2+0,9 мас. % (5 г/л) NiCl2 (36) також показав гарні результати. Труби, попередньо оброблені флюсом на основі подвійної солі з (28) або без (28bis) Netzer 4, не одержали гарну оцінку, тому що шар флюсу над поверхнею цинку був зруйнований. Труби, попередньо оброблені іншим флюсом, перебували у проміжному положенні між флюсом на основі подвійної солі без добавки й вищевказаних найкращих флюсів. Порівняння труб, попередньо оброблених у флюсі, що містить 5 (0,9 мас. %), 10 (1,82 мас. %) або 15 (2,7 мас. %) г/л MnCl2, показало, що флюс із 15 г/л MnCl2 дає найкращі результати (див. фіг. 3). Цей результат на 100 % є відтвореним. Точно такий же висновок можна зробити для флюсу, що містить 5 -10-15 г/л NiCl 2 , як показано на фіг. 4. ФОРМУЛА ВИНАХОДУ 20 25 30 1. Спосіб гарячого заглибного цинкування залізного або сталевого виробу, що включає стадії, на яких: а) знежирюють виріб у ванні, що знежирює; б) промивають виріб; в) протравляють виріб; г) промивають виріб; д) здійснюють обробку виробу у флюсуючій ванні, що містить від 200 до 700 г/л флюсу, переважно від 280 до 600 г/л, найбільше переважно від 350 до 550 г/л, причому флюс включає від 36 до 62 мас. % хлориду цинку (ZnCl2) (відсоток від загальної маси солі), від 28 до 62 мас. % хлориду амонію (NH4Cl), від 2,0 до 10 мас. % NiCl2, MnCl2 або їх суміш, а сума вищевказаних солей становить 100 мас. %, за винятком звичайних забруднень; e) висушують виріб або дають йому висохнути у навколишній атмосфері; 10 UA 107340 C2 5 10 15 20 ж) занурюють виріб у гарячу заглибну ванну для цинкування, з використанням ванни цинкових сплавів, що містять 200-500 част./млн. алюмінію, або звичайної ванни чистого цинку, для утворення на виробі металевого покриття; і з) охолоджують виріб у водному розчині або повітрям. 2. Спосіб за п. 1, який відрізняється тим, що на стадії (д) виріб занурюють у флюсуючу ванну на час до 10 хвилин, переважно не більше ніж на 5 хвилин. 3. Спосіб за п. 1 або 2, який відрізняється тим, що на стадії (е) виріб сушать за допомогою повітря при температурі від 100 до 200 °C, переважно від 120 до 150 °C. 4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюс включає від 36 до 60 мас. % ZnCl2. 5. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюс включає від 40 до 62 мас. % NH4Cl. 6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюс включає 2,7 мас. % NiCl2 або 2,7 мас. % МnСl2, суміш від 0,9 до 2,7 мас. % МnСl2 з від 0,9 до 2,7 мас. % NiCl2 за умови, що вміст NiCl2+MnCl2 становить щонайменше 2 мас. %. 7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюс включає 3 мас. % NiCl2 або МnСl2 або їх суміш. 8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюсуючу ванну підтримують при температурі від 30 до 90 °C, переважно від 35 до 75 °C, найбільш переважно від 40 до 60 °C. 9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що флюсуюча ванна містить неіонну або аніонну поверхнево-активну речовину у концентрації від 0,01 до 2 об. %. 10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що розплавлена металева ванна містить від 200 до 500 част./млн. Аl. 11 UA 107340 C2 12 UA 107340 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюFlux and fluxing bath for hot dip galvanization, process for the hot dip galvanization of an iron or steel article

Автори російськоюWarichet, David, Kone, Gentiana, Vervisch, Anthony

МПК / Мітки

Мітки: виробів, гарячого, спосіб, заліза, сталі, цинкування, заглибного

Код посилання

<a href="https://ua.patents.su/15-107340-sposib-garyachogo-zaglibnogo-cinkuvannya-virobiv-iz-zaliza-abo-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб гарячого заглибного цинкування виробів із заліза або сталі</a>

Попередній патент: Способи й композиції для контролю пилоутворення й регулювання умов замерзання

Наступний патент: Молекули антитіл, що мають специфічність до людського ox40

Випадковий патент: Склад для оздоблення текстильних матеріалів