Спосіб обробки потоку крекінг-газу, який виходить з установки піролізу вуглеводнів, та відповідна установка

Формула / Реферат

1. Спосіб обробки потоку крекінг-газу (22), одержаного на установці (20) піролізу вуглеводнів, що включає стадії, на яких:

здійснюють попереднє охолоджування і часткову конденсацію потоку (100) сирого крекінг-газу принаймні на одній попередній теплообмінній ділянці (48);

розділяють потік частково сконденсованого сирого крекінг-газу принаймні в одному попередньому сепараторі (42) для витягання попередньої рідини (106) та попереднього потоку (108) крекінг-газу;

подають попередню рідину (106) в попередню колону (62) деметанізації для одержання з головної частини попередньої колони (62) головного попереднього потоку (114), збагаченого метаном, а з донної частини попередньої колони - першого рідкого потоку (112), збагаченого С2 + вуглеводнями;

здійснюють охолоджування і часткову конденсацію попереднього потоку (108) крекінг-газу принаймні на одній проміжній теплообмінній ділянці (50);

розділяють попередній потік частково сконденсованого крекінг-газу принаймні в одному проміжному сепараторі (44А, 44В) для витягання принаймні однієї проміжної рідини (124, 136) і проміжного потоку (138) крекінг-газу;

подають проміжну рідину або кожну з проміжних рідин (124, 140) в проміжну колону (68) деметанізації для одержання з головної частини проміжної колони (68) головного проміжного потоку (146), а з донної частини проміжної колони (68) - другого рідкого потоку (144), збагаченого С2 + вуглеводнями;

подають принаймні частину головного попереднього потоку (114), одержаного з попередньої колони (62), в проміжну колону (68);

здійснюють подальше охолоджування і часткову конденсацію проміжного потоку (138) крекінг-газу принаймні на одній подальшій теплообмінній ділянці (52);

розділяють проміжний потік (160) частково сконденсованого крекінг-газу в наступному розділовому комплексі (80) для витягання подальшої рідини (162) і подальшого обробленого газового потоку (170);

подають подальшу рідину (162) в проміжну колону (68) деметанізації;

який відрізняється тим, що він містить стадії, на яких:

відбирають частину проміжної рідини (136), одержаної в проміжному сепараторі (44А, 44В), і охолоджують відібрану частину (190) на додатковій теплообмінній ділянці (54);

здійснюють розширення принаймні першої охолоджуючої фракції (194), одержаної з відібраної частини (190), і приводять в теплообмінну взаємодію першу розширену охолоджуючу фракцію з головним проміжним потоком (146) в першому головному теплообміннику (74) для принаймні часткової конденсації головного проміжного потоку (146);

розділяють частково сконденсований головний проміжний потік в першому флегмовому сепараторі (76) для одержання рідкого потоку (148) флегми, що надходить в проміжну колону (68) самопливом, і першого потоку (150) газоподібного палива;

здійснюють розширення і нагрівання першого потоку (150) газоподібного палива шляхом пропускання принаймні через одну ділянку, вибрану з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48).

2. Спосіб за п. 1, який відрізняється тим, що проміжна колона (68) містить вбудований теплообмінник (69), при цьому проміжну рідину або кожну з проміжних рідин (124, 140) вводять під вбудованим теплообмінником (69), а подальшу рідину (162) вводять над вбудованим теплообмінником (69).

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що він містить стадію, на якій одержують потік (100) сирого крекінг-газу шляхом стискання крекінг-газу (22), одержаного на установці (20) піролізу принаймні в одному компресійному апараті, при цьому спосіб включає стадії, на яких:

нагрівають першу охолоджуючу фракцію (194) в першому головному теплообміннику (74) принаймні на одній ділянці, вибраній з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48);

вводять першу нагріту охолоджуючу фракцію в крекінг-газ (22), вище за компресійний апарат (38, 40) або усередині нього.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що перший потік (150) газоподібного палива, утворений в першому флегмовому сепараторі (76), розширюють в першій турбіні (88) динамічного розширення і потім нагрівають принаймні на одній ділянці, вибраній з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48), при цьому спосіб включає стадію, на якій повторно стискають перший нагрітий потік (154) палива принаймні в першому компресорі (90), пов'язаному з першою турбіною (88) динамічного розширення.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що перший потік (150) газоподібного палива, утворений в першому флегмовому сепараторі (76), розширюють пропусканням через вентиль статичного розширення.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що подальший розділовий комплекс містить колону (80) для абсорбції етилену, при цьому спосіб включає стадії, на яких:

подають проміжний потік (160) частково сконденсованого крекінг-газу в колону (80) для абсорбції етилену;

витягують газовий головний додатковий потік (166), одержаний в колоні (80) для абсорбції етилену;

розширюють другу охолоджуючу фракцію (196), одержану з відібраної частини (190) проміжної рідини;

приводять в теплообмінну взаємодію другу розширену охолоджуючу фракцію, з головним додатковим потоком (166) в другому головному теплообміннику (82) для принаймні часткової конденсації головного додаткового потоку (166);

подають частково сконденсований головний додатковий потік до другого флегмового сепаратора (84) для одержання другого рідкого потоку (168) флегми, що надходить в колону (80) для абсорбції етилену самопливом, і обробленого газового потоку (170).

7. Спосіб за п. 6, який відрізняється тим, що він містить стадії, на яких:

одержують потік (100) сирого крекінг-газу шляхом стискання крекінг-газу (22), одержаного на установці (20) піролізу, в компресійному апараті (38, 40);

нагрівають другу охолоджуючу фракцію (190), нижче за другий головний теплообмінник (82) принаймні на одній ділянці, вибраній з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48);

вводять нагріту другу охолоджуючу фракцію в крекінг-газ (22), одержаний на установці (20) піролізу, вище за компресійний апарат (38, 40), або усередині нього.

8. Спосіб за будь-яким з пп. 6 або 7, який відрізняється тим, що він містить стадії, на яких:

розширюють принаймні першу частину (172) обробленого газового потоку (170) принаймні в другій турбіні (92) динамічного розширення;

після розширення нагрівають першу частину (174) обробленого газового потоку (170) принаймні на одній ділянці, вибраній з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48);

стискають першу нагріту частину (172) принаймні в другому компресорі (94), пов'язаному з другою турбіною (92) динамічного розширення.

9. Спосіб за будь-яким з пп. 6 або 7, який відрізняється тим, що він включає стадію, на якій розширюють принаймні першу частину (172) обробленого газового потоку (170) пропусканням через вентиль статичного розширення.

10. Спосіб за будь-яким з пп. 6-9, який відрізняється тим, що принаймні другу частину (178) обробленого газового потоку (170) подають в пристрій (96) очищення водню для одержання потоку (180), збагаченого воднем, і допоміжного потоку (182) горючого газу, а також за необхідності вторинного потоку, збагаченого метаном.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що третю фракцію (198) відібраної частини (190) розширюють перед безпосереднім нагріванням принаймні на одній ділянці, вибраній з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48).

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що він містить стадії, на яких:

розділяють потік (100) сирого крекінг-газу на першу фракцію (102) сирого крекінг-газу і другу фракцію (104) сирого крекінг-газу;

здійснюють попереднє охолоджування і часткову конденсацію першої фракції (102) сирого крекінг-газу на попередній теплообмінній ділянці (48);

охолоджують другу фракцію (104) сирого крекінг-газу в попередньому теплообміннику (64) вторинного кипіння шляхом теплообміну з попереднім потоком вторинного кипіння, утвореним в попередній колоні (62), і охолоджують другу фракцію (104) сирого крекінг-газу в проміжному теплообміннику (70) вторинного кипіння шляхом теплообміну з проміжним потоком вторинного кипіння, утвореним в проміжній колоні (68);

одержують потік частково сконденсованого сирого крекінг-газу шляхом зміщення першої охолодженої фракції (104) сирого крекінг-газу і другої охолодженої фракції (106) сирого крекінг-газу.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що температура частково сконденсованого сирого крекінг-газу перед введенням до попереднього сепаратора (42) складає нижче -25 °C, температура попереднього потоку (122), частково сконденсованого сирого крекінг-газу, перед введенням в проміжний сепаратор (44А) складає нижче -60 °C і температура частково сконденсованого проміжного потоку (160) перед введенням в подальший розділовий комплекс (80) складає нижче -115 °C.

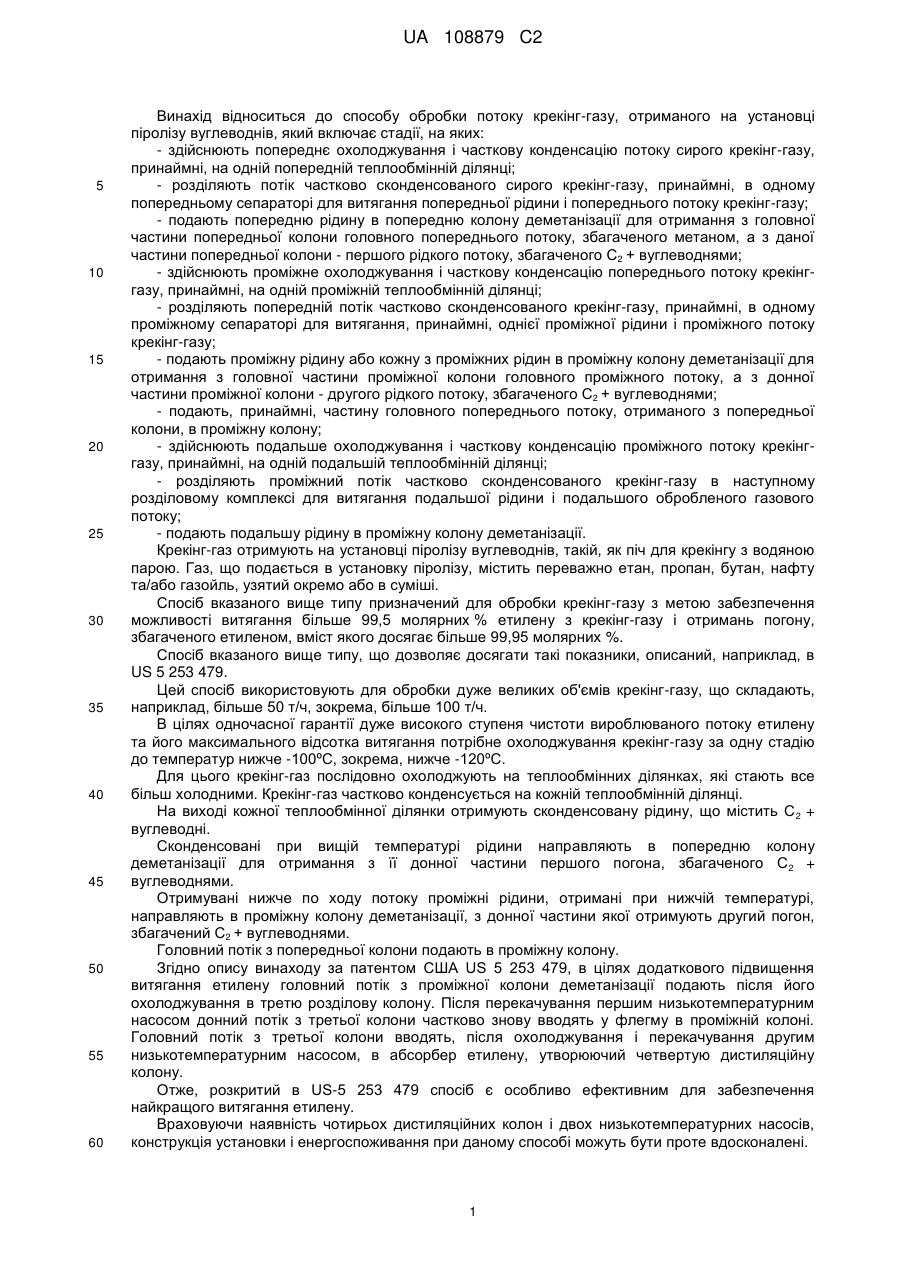

14. Установка (24) для обробки потоку крекінг-газу (22), одержаного на установці (20) піролізу вуглеводнів, яка містить:

засоби попереднього охолоджування і часткової конденсації потоку (100) сирого крекінг-газу, що містять принаймні одну попередню теплообмінну ділянку (48);

засоби для розділення потоку частково сконденсованого сирого крекінг-газу, що містять принаймні один попередній сепаратор (42) для витягання попередньої рідини (106) і попереднього потоку (108) крекінг-газу;

попередню колону (62) деметанізації та засоби для введення попередньої рідини (106) в попередню колону (62) для одержання з головної частини попередньої колони (62) головного попереднього потоку (114), збагаченого метаном, а з нижньої частини попередньої колони - першого рідкого потоку (112), збагаченого С2 + вуглеводнями;

засоби проміжного охолоджування і часткової конденсації попереднього потоку (108) крекінг-газу, що містять принаймні одну проміжну теплообмінну ділянку (50);

засоби для розділення попереднього потоку частково сконденсованого крекінг-газу, що містять принаймні одного проміжного сепаратора (44А, 44В) для витягання принаймні однієї проміжної рідини (124, 136) і проміжного потоку (138) крекінг-газу;

проміжну колону (68) деметанізації та засоби для введення проміжної рідини або кожної з проміжних рідин (124, 140) в проміжну колону (68) для одержання з головної частини проміжної колони (68) головного проміжного потоку (146), а з нижньої частини проміжної колони (68) - другого рідкого потоку (144), збагаченого С2 + вуглеводнями;

засоби для подачі принаймні частини головного попереднього потоку (114), одержаного в попередній колоні (62), в проміжну колону (68);

засоби подальшого охолоджування та часткової конденсації проміжного потоку (138) крекінг-газу, що містять принаймні одну подальшу теплообмінну ділянку (52);

засоби для розділення проміжного потоку (160) частково сконденсованого крекінг-газу, що містять подальший розділовий комплекс (80) для витягання подальшої рідини (162) та подальшого обробленого газового потоку (170);

засоби для введення подальшої рідини (162) в проміжну колону (68) деметанізації

яка відрізняється тим, що вона містить:

засоби для відбору частини проміжної рідини (136), одержаної в проміжному сепараторі (44А, 44В), та засоби охолоджування відібраної частини (190), що містять додаткову теплообмінну ділянку (54);

засоби розширення принаймні першої охолоджуючої фракції (194), одержаної з відібраної частини (190), та засоби для приведення в теплообмінну взаємодію першої розширеної охолоджуючої фракції з головним проміжним потоком (146), які містять перший головний теплообмінник (74) для принаймні часткової конденсації головного проміжного потоку (146);

засоби для розділення частково сконденсованого головного проміжного потоку, що містять перший флегмовий сепаратор (76) для одержання рідкого потоку (148) флегми, що вводиться в проміжну колону (68), та першого потоку (150) газоподібного палива;

засоби нагрівання першого потоку (150) газоподібного палива, що містять засоби для проходження принаймні на одну ділянку, вибрану з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48).

15. Установка (24) за п. 14, яка відрізняється тим, що вона містить:

засоби для одержання потоку (100) сирого крекінг-газу шляхом стискання крекінг-газу (22), одержаного на установці (20) піролізу вуглеводнів, що містять принаймні один компресійний апарат (38, 40);

засоби нагрівання першої охолоджуючої фракції (194), нижчі за перший головний теплообмінник (74), що містять засоби для проходження принаймні на одну ділянку, вибрану з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48);

засоби для введення першої нагрітої охолоджуючої фракції в крекінг-газ (22), вище за компресійний апарат (38, 40) або усередині нього.

16. Установка (24) за п. 14 або п. 15, яка відрізняється тим, що подальший розділовий комплекс містить колону (80) для абсорбції етилену, при цьому установка (24) додатково містить:

засоби для введення проміжного потоку (160) частково сконденсованого крекінг-газу в колону (80) для абсорбції етилену;

засоби для витягання газового головного додаткового потоку (166), одержаного в колоні (80) для абсорбції етилену;

засоби розширення другої охолоджуючої фракції (196), одержаної з відібраної частини (190);

засоби для приведення в теплообмінну взаємодію другої розширеної охолоджуючої фракції з головним додатковим потоком (166), що містять другий головний теплообмінник (82) для принаймні часткової конденсації головного додаткового потоку (166);

засоби для розділення частково сконденсованого головного додаткового потоку, що містять другий флегмовий сепаратор (84) для одержання другого рідкого потоку (168) флегми, що вводиться в колону (80) для абсорбції етилену, і обробленого газового потоку (170).

17. Установка за будь-яким з пп. 14-16, яка відрізняється тим, що вона містить:

засоби для одержання потоку (100) крекінг-газу шляхом стискання крекінг-газу (22), одержаного на установці (20) піролізу вуглеводнів, що містять принаймні один компресійний апарат (38, 40);

засоби нагрівання другої охолоджуючої фракції (196), розташовані нижче за другий головний теплообмінник (82), які містять засоби для проходження принаймні на одну ділянку, вибрану з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48);

засоби для введення другої нагрітої охолоджуючої фракції в крекінг-газ, одержаний на установці (20) піролізу вуглеводнів, вище за компресійний апарат (38, 40) або усередині нього.

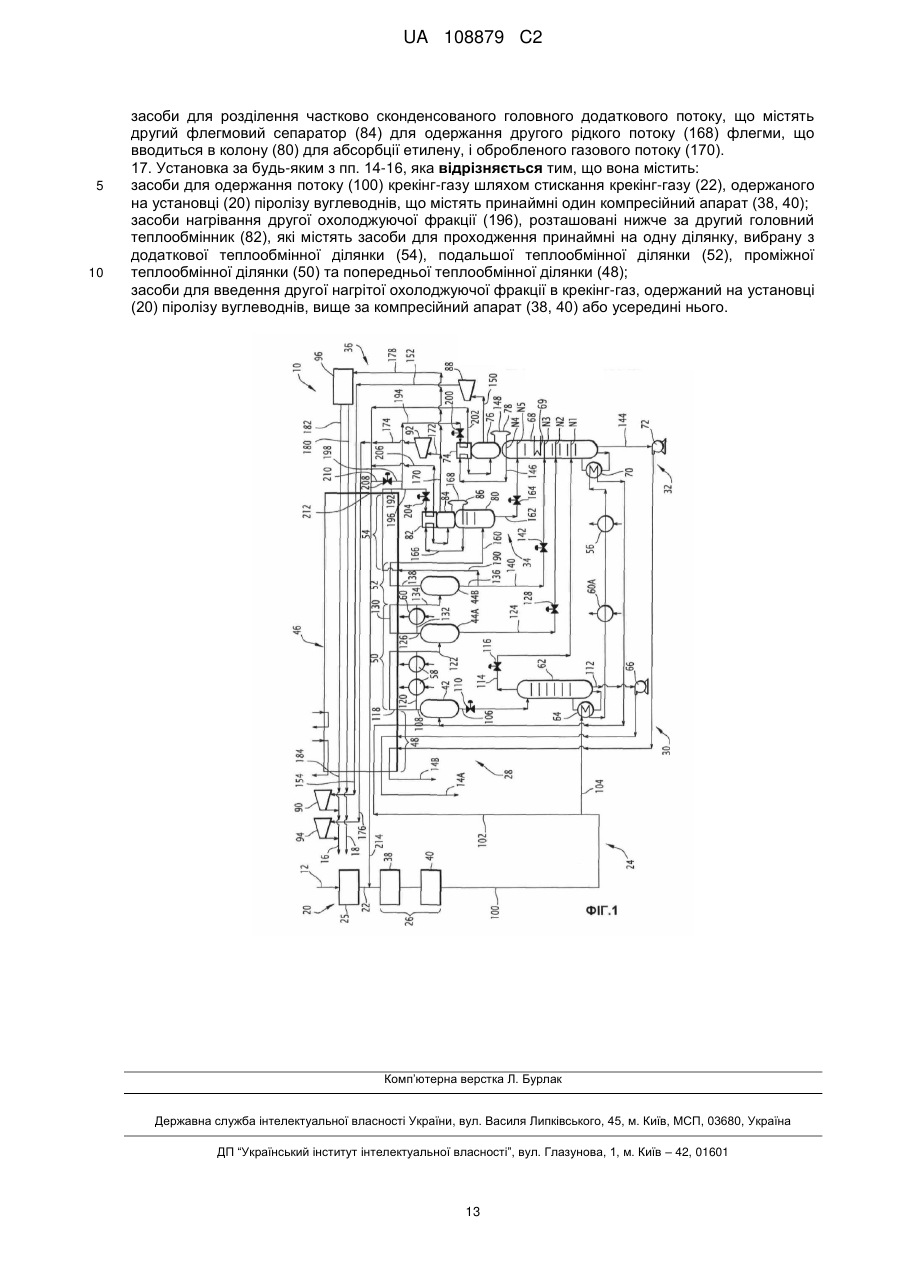

Текст

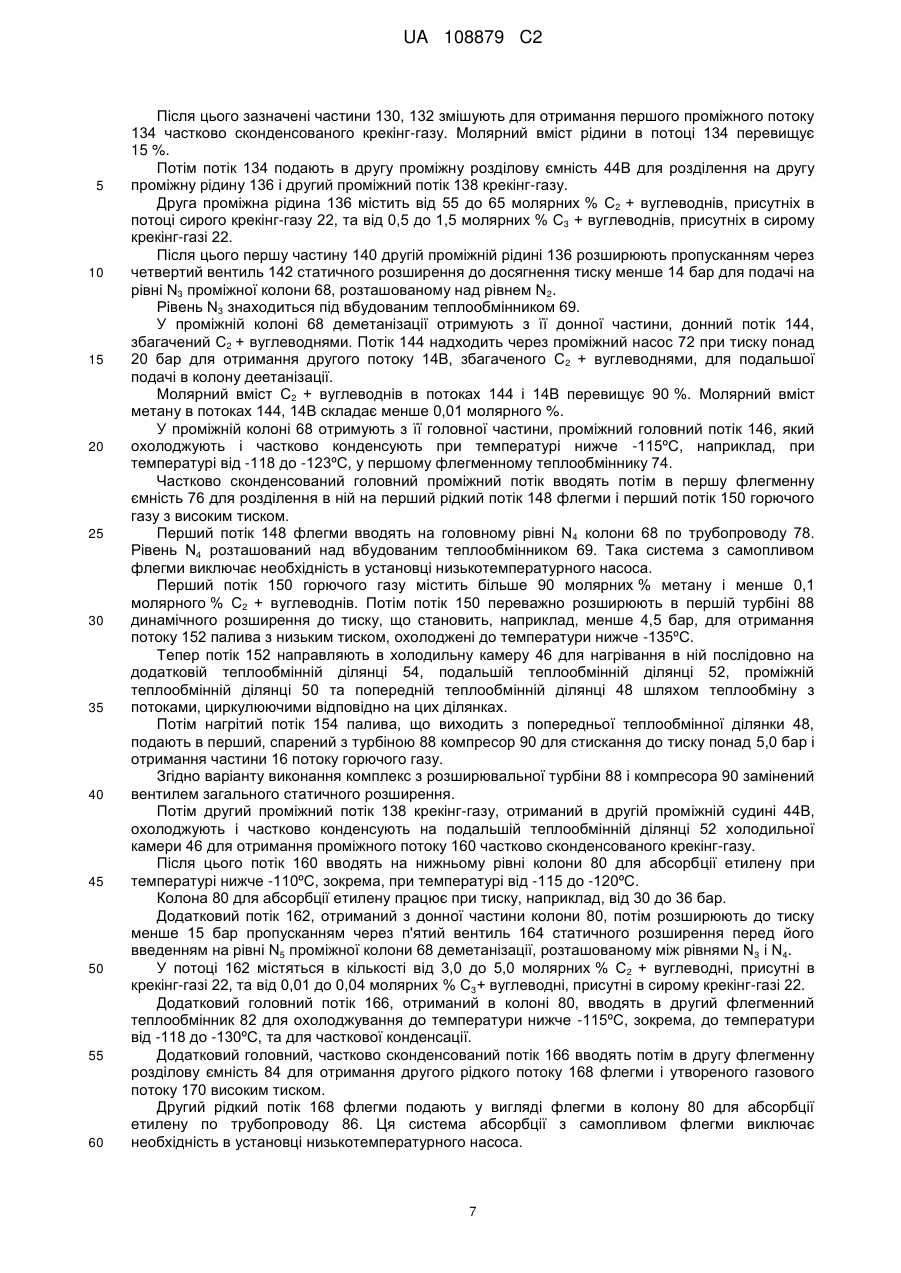

Реферат: Спосіб стосується обробки потоку крекінг-газу, який виходить з установки піролізу вуглеводнів, що передбачає розділення попереднього потоку частково сконденсованого крекінг-газу в проміжному сепараторі (44В) для витягання проміжної рідини (136) та проміжного потоку (138) крекінг-газу, а також введення проміжної рідини (140) в проміжну колону (68) деметанізації; передбачає відбір частини проміжної рідини (136) і розширення принаймні першої фракції (194), одержаної з відібраної частини (190); передбачає далі приведення в теплообмінну взаємодію першої розширеної фракції з головним проміжним потоком (146), одержаним в колоні (68), для принаймні часткової конденсації головного; передбачає розділення частково сконденсованого головного проміжного потоку в першому флегмовому сепараторі (76) для одержання рідкого потоку (148), що вводиться в проміжну колону (68), і потоку (150) газоподібного палива. UA 108879 C2 (12) UA 108879 C2 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до способу обробки потоку крекінг-газу, отриманого на установці піролізу вуглеводнів, який включає стадії, на яких: - здійснюють попереднє охолоджування і часткову конденсацію потоку сирого крекінг-газу, принаймні, на одній попередній теплообмінній ділянці; - розділяють потік частково сконденсованого сирого крекінг-газу, принаймні, в одному попередньому сепараторі для витягання попередньої рідини і попереднього потоку крекінг-газу; - подають попередню рідину в попередню колону деметанізації для отримання з головної частини попередньої колони головного попереднього потоку, збагаченого метаном, а з даної частини попередньої колони - першого рідкого потоку, збагаченого С2 + вуглеводнями; - здійснюють проміжне охолоджування і часткову конденсацію попереднього потоку крекінггазу, принаймні, на одній проміжній теплообмінній ділянці; - розділяють попередній потік частково сконденсованого крекінг-газу, принаймні, в одному проміжному сепараторі для витягання, принаймні, однієї проміжної рідини і проміжного потоку крекінг-газу; - подають проміжну рідину або кожну з проміжних рідин в проміжну колону деметанізації для отримання з головної частини проміжної колони головного проміжного потоку, а з донної частини проміжної колони - другого рідкого потоку, збагаченого С2 + вуглеводнями; - подають, принаймні, частину головного попереднього потоку, отриманого з попередньої колони, в проміжну колону; - здійснюють подальше охолоджування і часткову конденсацію проміжного потоку крекінггазу, принаймні, на одній подальшій теплообмінній ділянці; - розділяють проміжний потік частково сконденсованого крекінг-газу в наступному розділовому комплексі для витягання подальшої рідини і подальшого обробленого газового потоку; - подають подальшу рідину в проміжну колону деметанізації. Крекінг-газ отримують на установці піролізу вуглеводнів, такій, як піч для крекінгу з водяною парою. Газ, що подається в установку піролізу, містить переважно етан, пропан, бутан, нафту та/або газойль, узятий окремо або в суміші. Спосіб вказаного вище типу призначений для обробки крекінг-газу з метою забезпечення можливості витягання більше 99,5 молярних % етилену з крекінг-газу і отримань погону, збагаченого етиленом, вміст якого досягає більше 99,95 молярних %. Спосіб вказаного вище типу, що дозволяє досягати такі показники, описаний, наприклад, в US 5 253 479. Цей спосіб використовують для обробки дуже великих об'ємів крекінг-газу, що складають, наприклад, більше 50 т/ч, зокрема, більше 100 т/ч. В цілях одночасної гарантії дуже високого ступеня чистоти вироблюваного потоку етилену та його максимального відсотка витягання потрібне охолоджування крекінг-газу за одну стадію до температур нижче -100ºС, зокрема, нижче -120ºС. Для цього крекінг-газ послідовно охолоджують на теплообмінних ділянках, які стають все більш холодними. Крекінг-газ частково конденсується на кожній теплообмінній ділянці. На виході кожної теплообмінної ділянки отримують сконденсовану рідину, що містить С 2 + вуглеводні. Сконденсовані при вищій температурі рідини направляють в попередню колону деметанізації для отримання з її донної частини першого погона, збагаченого С 2 + вуглеводнями. Отримувані нижче по ходу потоку проміжні рідини, отримані при нижчій температурі, направляють в проміжну колону деметанізації, з донної частини якої отримують другий погон, збагачений С2 + вуглеводнями. Головний потік з попередньої колони подають в проміжну колону. Згідно опису винаходу за патентом США US 5 253 479, в цілях додаткового підвищення витягання етилену головний потік з проміжної колони деметанізації подають після його охолоджування в третю розділову колону. Після перекачування першим низькотемпературним насосом донний потік з третьої колони частково знову вводять у флегму в проміжній колоні. Головний потік з третьої колони вводять, після охолоджування і перекачування другим низькотемпературним насосом, в абсорбер етилену, утворюючий четвертую дистиляційну колону. Отже, розкритий в US-5 253 479 спосіб є особливо ефективним для забезпечення найкращого витягання етилену. Враховуючи наявність чотирьох дистиляційних колон і двох низькотемпературних насосів, конструкція установки і енергоспоживання при даному способі можуть бути проте вдосконалені. 1 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 60 Тому метою винаходу є створення, при мінімальному капіталовкладенні і спрощенні устаткування, способу обробки крекінг-газу, що дозволяє досягти майже повного витягання етилену з крекінг-газу при забезпеченні покращених енергетичних і технологічних показників. Для цього предметом винаходу є спосіб вказаного вище типу, який відрізняється тим, що він включає стадії, на яких: - відбирають частину проміжної рідини, отриманої в проміжному сепараторі, і охолоджують відібрану частину на додатковій теплообмінній ділянці; - здійснюють розширення, принаймні, першої охолоджуючої фракції, отриманої з відібраної частини, і приводять в теплообмінну взаємодію розширену першу охолоджуючу фракцію, з проміжним головним потоком в першому головному теплообміннику для, принаймні, часткової конденсації, проміжного головного потоку; - розділяють частково сконденсований проміжний головний потік в першому флегменному сепараторі для отримання рідкого потоку флегми, що надходить в проміжну колону самопливом, і першого потоку газоподібного палива; - здійснюють розширення і нагрівання першого потоку газоподібного палива шляхом пропускання, принаймні, через одну ділянку, вибрану з додаткової теплообмінної ділянки, подальшої теплообмінної ділянки, проміжної теплообмінної ділянки та попередньої теплообмінної ділянки. Спосіб згідно винаходу може містити одну або декілька наступних ознак, узятої або узятих окремо або в будь-якому з наступних технічно можливих поєднань: - проміжна колона містить вбудований теплообмінник, при цьому проміжну рідину або кожну з проміжних рідин вводять під вбудованим теплообмінником, а подальшу рідину вводять над вбудованим теплообмінником; - спосіб включає стадію, на якій отримують потік сирого крекінг-газу шляхом стискання крекінг-газу, отриманого на установці піролізу, принаймні, в одному компресійному апараті, при цьому спосіб включає стадії, на яких: - нагрівають першу охолоджуючу фракцію, в першому головному теплообміннику, принаймні, на одній з ділянок, вибраній з додаткової теплообмінної ділянки, подальшої теплообмінної ділянки, проміжної теплообмінної ділянки та попередньої теплообмінної ділянки; - вводять першу нагріту охолоджуючу фракцію в крекінг-газ вище за компресійний апарат або усередині нього; - перший потік газоподібного палива, отриманий в першому флегменному сепараторі, розширюють в першій турбіні динамічного розширення і потім нагрівають, принаймні, на одній з ділянок, вибраній з додаткової теплообмінної ділянки, подальшої теплообмінної ділянки, проміжної теплообмінної ділянки і попередньої теплообмінної ділянки, при цьому спосіб включає стадію, на якій повторно стискають перший нагрітий паливний потік, принаймні, в першому компресорі, пов'язаному з першою турбіною динамічного розширення; - перший потік газоподібного палива, отриманий в першому флегменному сепараторі, розширюють пропусканням через вентиль статичного розширення; - подальший розділовий комплекс містить колону для абсорбції етилену, при цьому спосіб включає стадії, на яких: - подають проміжний потік частково сконденсованого крекінг-газу в колону для абсорбції етилену - витягують газовий головний додатковий потік, отриманий в колоні для абсорбції етилену - розширюють другу охолоджуючу фракцію, отриману з відібраної частини проміжної рідини - приводять в теплообмінну взаємодію другу розширену охолоджуючу фракцію, з головним додатковим потоком в другому головному теплообміннику для, принаймні, часткової конденсації головного додаткового потоку; - подають частково сконденсований головний додатковий потік до другого флегменного сепаратора для отримання другого рідкого потоку флегми, що надходить в колону для абсорбції етилену самопливом, і обробленого газового потоку; - спосіб включає стадії, на яких: - отримують потік сирого крекінг-газу за допомогою стискання крекінг-газу, що надходить з установки піролізу, в компресійному апараті; - нагрівають другу охолоджуючу фракцію, нижче за другий головний теплообмінник, принаймні, на одній з ділянок, вибраній з додаткової теплообмінної ділянки, подальшої теплообмінної ділянки, проміжної теплообмінної ділянки та попередньої теплообмінної ділянки; - вводять нагріту другу охолоджуючу фракцію, в крекінг-газ, отриманий на установці піролізу, вище за компресійний апарат або усередині нього; спосіб включає стадії, на яких: 2 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 60 - розширюють, принаймні, першу частину обробленого газового потоку, принаймні, в другій турбіні динамічного розширення - після розширення нагрівають першу частину обробленого газового потоку, принаймні, на одній з ділянок, вибраній з додаткової теплообмінної ділянки, подальшої теплообмінної ділянки, проміжної теплообмінної ділянки та попередньої теплообмінної ділянки - стискають першу нагріту частину, принаймні, в другому компресорі, пов'язаному з другою турбіною динамічного розширення; - спосіб включає стадію, на якій розширюють, принаймні, першу частину обробленого газового потоку при пропусканні через вентиль статичного розширення; - принаймні, другу частину обробленого газового потоку подають в пристрій очищення водню для отримання потоку, збагаченого воднем, і допоміжного потоку горючого газу, а також за необхідності вторинного потоку, збагаченого метаном; - третю фракцію відібраної частини розширюють перед безпосереднім нагріванням, принаймні, на одній з ділянок, вибраній з додаткової теплообмінної ділянки, подальшої теплообмінної ділянки, проміжної теплообмінної ділянки та попередньої теплообмінної ділянки; спосіб включає стадії, на яких: - розділяють потік сирого крекінг-газу на першу і другу фракції сирого крекінг-газу; - здійснюють попереднє охолоджування і часткову конденсацію першої фракції сирого крекінг-газу на попередній теплообмінній ділянці; - охолоджують другу фракцію сирого крекінг-газу в попередньому теплообміннику вторинного кипіння в результаті теплообміну з попереднім потоком вторинного кипіння, отриманим в попередній колоні, і охолоджують другу фракцію сирого крекінг-газу в проміжному теплообміннику вторинного кипіння в результаті теплообміну з проміжним потоком вторинного кипіння, отриманим в проміжній колоні; - отримують потік частково сконденсованого сирого крекінг-газу шляхом змішення першої і другої охолоджених фракцій сирого крекінг-газу; - температура частково сконденсованого сирого крекінг-газу перед його введенням до попереднього сепаратора складає нижче -25ºС, температура попереднього потоку частково сконденсованого сирого крекінг-газу перед його подачею в проміжного сепаратора складає нижче -60ºС і температура частково сконденсованого проміжного потоку перед його введенням в подальший розділовий комплекс складає нижче -15ºС. Також об'єктом винаходу є установка для обробки потоку крекінг-газу, отриманого на установці піролізу вуглеводнів, що містить: - засоби попереднього охолоджування і часткової конденсації потоку сирого крекінг-газу, що містять, принаймні, одну попередню теплообмінну ділянку; - засоби для розділення потоку частково сконденсованого сирого крекінг-газу, що містять, принаймні, один попередній сепаратор для витягання попередньої рідини і попереднього потоку крекінг-газу; - попередню колону деметанізації і засоби для введення попередньої рідини в попередню колону для отримання з головної частини попередньої колони попереднього головного потоку, збагаченого метаном, а з донної частини попередньої колони - першого рідкого потоку, збагаченого С2 + вуглеводнем; - засоби проміжного охолоджування і часткової конденсації попереднього потоку крекінггазу, що містять, принаймні, одну проміжну теплообмінну ділянку; - засоби для розділення попереднього потоку частково сконденсованого крекінг-газу, що містять, принаймні, один проміжний сепаратор для витягання, принаймні, однієї проміжної рідини і проміжного потоку крекінг-газу; - проміжну колону деметанізації і засоби для введення проміжної рідини або кожної з проміжних рідин в проміжну колону для отримання з її головної частини проміжного головного потоку, а з донної частини проміжної колони - другого рідкого потоку, збагаченого С2 + вуглеводнями; - засоби для подачі, принаймні, частини попереднього головного потоку, отриманого в попередній колоні, в проміжну колону; - засоби подальшого охолоджування і часткової конденсації проміжного потоку крекінг-газу, що містять, принаймні, одну подальшу теплообмінну ділянку; - засоби для розділення проміжного потоку частково сконденсованого крекінг-газу, що містять подальший розділовий комплекс для витягання подальшої рідини і подальшого обробленого газового потоку; - засоби для введення подальшої рідини в проміжну колону деметанізації; яка відрізняється тим, що вона містить: 3 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 60 засоби для відбору частини проміжної рідини, отриманої в проміжному сепараторі, і засоби охолоджування відібраної частини, що містять додаткову теплообмінну ділянку; засоби розширення, принаймні, першої охолоджуючої фракції, отриманій з відібраної частини, і засобу для приведення в теплообмінну взаємодію першої розширеної охолоджуючої фракції, з проміжним головним потоком, що містять перший головний теплообмінник для, принаймні, частковій конденсації головного проміжного потоку; засоби для розділення частково сконденсованого головного проміжного потоку, що містять перший флегменний сепаратор для отримання рідкого потоку флегми, що вводиться в проміжну колону, і першого потоку газоподібного палива; засоби нагрівання першого потоку газоподібного палива, що містять засоби для пропускання, принаймні, на одну з ділянок, вибраної з додаткової теплообмінної ділянки, подальшої теплообмінної ділянки, проміжної теплообмінної ділянки та попередньої теплообмінної ділянки. Установка згідно винаходу може характеризуватися одним або декількома наступними ознаками, узятими окремо або в будь-яких, технічно можливих поєднаннях: - вона містить: засоби для отримання потоку сирого крекінг-газу шляхом стискання крекінг-газу, отриманого на установці піролізу, що містять, принаймні, один компресійний апарат; засоби нагрівання першої охолоджуючої фракції, нижчі за перший головний теплообмінник, що містять засоби для пропускання, принаймні, на одну з ділянок, вибраних з додаткової теплообмінної ділянки, подальшої теплообмінної ділянки, проміжної теплообмінної ділянки та попередньої теплообмінної ділянки; засоби для введення першої нагрітої охолоджуючої фракції в крекінг-газ вище компресійного апарату або усередині нього; - подальший розділовий комплекс містить колону для абсорбції етилену, при цьому установка додатково містить: засоби для введення проміжного потоку частково сконденсованого крекінг-газу в колону для абсорбції етилену; засоби для витягання газового головного додаткового потоку, отриманого в колоні для абсорбції етилену; засоби розширення другої охолоджуючої фракції, отриманої з відібраної частини; засоби для приведення в теплообмінну взаємодію другої розширеної охолоджуючої фракції, з головним додатковим потоком, що містять другий головний теплообмінник для, принаймні, часткової конденсації головного додаткового потоку; засоби для розділення частково сконденсованого головного додаткового потоку, що містять другий флегменний сепаратор для отримання другого рідкого потоку флегми, що вводиться в колону для абсорбції етилену, і обробленого газового потоку; - установка містить: засоби для отримання потоку сирого крекінг-газу шляхом стискання крекінг-газу, отриманого на установці піролізу, що містять, принаймні, один компресійний апарат; засоби для нагрівання другої охолоджуючої фракції, розташовані нижче за другий головний теплообмінник, і які містять засоби для пропускання, принаймні, на одну з ділянок, вибрану з додаткової теплообмінної ділянки, подальшої теплообмінної ділянки, проміжної теплообмінної ділянки та попередньої теплообмінної ділянки; засоби для введення другої нагрітої охолоджуючої фракції в крекінг-газ, отриманий на установці піролізу, розташовані вище за компресійний апарат або усередині нього. Докладніше винахід пояснюється в нижченаведеному описі, що приводиться виключно як приклад і виконаному з посиланням на прикладене креслення, на якому зображено: єдина Фіг. 1 - функціональна блок-схема першої установки для обробки згідно винаходу, призначеної для здійснення першого способу за винаходом. Скрізь нижче однією і тією ж позицією позначені потік, циркулюючий по трубопроводу, і що транспортує цей потік трубопровід. Разом з цим, якщо не вказане інше, відсотки приведені молярні, тиск вказаний у відносних барах. На Фіг. 1 зображений перший пристрій 10 для крекінгу з водяною парою згідно винаходу. У цьому пристрої 10 з сировини 12 виробляються потоки 14А, 14В, збагачені С 2 + вуглеводнями, для отримання погона, збагаченого етиленом, горючий газ 16 та потік 18, збагачений воднем. Пристрій 10 містить установку 20 піролізу вуглеводнів, що продукує сирий крекінг-газ 22, та установку 24 для обробки сирого крекінгу-газу 22. Установка 20 піролізу містить декілька печей 25 для крекінгу з водяною парою. Печі 25 для 4 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 60 крекінгу з водяною парою здатні забезпечувати циркуляцію сировини 12 для його нагрівання до температури понад 800ºС. При цьому відбувається термічний крекінг молекул що містяться в шихті 12 вуглеводнів з утворенням сирого крекінг-газу 22. Установка ректифікації 24 містить послідовно розташовані компресійний комплекс 26 та комплекс 28 охолоджування і послідовного розділення крекінг-газу. Установка 24 додатково містить попередній дистиляційний комплекс 30, проміжний дистиляційний комплекс 32 і додатковий комплекс 34 для абсорбції етилену. Також установка 24 містить подальший комплекс 36 розширення та нагрівання горючого газу. Комплекс 26 охолоджування і стискання містить холодильний апарат (не показаний), первинний компресор 38 і вторинний компресор 40, при цьому вторинний компресор 40 розташований нижче за первинний компресор 38. Комплекс 28 охолоджування і розділення містить попередню розділяючу ємність 42, першу проміжну розділяючу ємність 44А і другу проміжну розділяючу ємність 44В. Він містить крім того вбудований теплообмінник з холодильною камерою 46. Холодильна камера 46 містить попередню теплообмінну ділянку 48, проміжну теплообмінну ділянку 50, подальшу теплообмінну ділянку 52 і додаткову теплообмінну ділянку 54, кожна з яких є все більш холодною. Охолоджуючий комплекс 28 містить крім того охолоджуючий контур з пропаном або пропиленом, що містить попередній циркуляційний теплообмінник 56, і охолоджуючий контур з етиленом, що містить перший комплекс проміжних циркуляційних теплообмінників 58 і другий комплекс проміжних циркуляційних теплообмінників 60. За необхідності охолоджуючий комплекс 28 містить крім того додатковий попередній теплообмінник 60А, що живиться рідким холодоагентом, утвореним проміжним потоком вторинного кипіння сепаратора для С 2 + вуглеводнів або потоком випаровуваного етану. Попередній дистиляційний комплекс 30 містить попередню дистиляційну колону 62, попередній кип'ятильник 64 у донної частини колони та попередній насос 66 також у донної частини колони. У колоні 62 створюється тиск від 10 до 14 бар. Вона містить, наприклад, від 14 до 20 теоретичних тарілок. Проміжний дистиляційний комплекс 32 містить проміжну колону 68 деметанізації, вбудований теплообмінник 69, проміжний теплообмінник 70 вторинного кипіння і проміжний насос 72 у донної частини колони. Проміжний комплекс 32 містить крім того перший флегменний теплообмінник 74 і першу флегменну розділову ємність 76, пов'язані з колоною 68 трубопроводом 78 для спуску рідини, призначеним для попередження проходу газу з колони 68 в ємність 76. Цей комплекс 32 виключає необхідність установки флегменних низькотемпературних насосів. Колона 68 працює при тиску від 10 до 14 бар. Вона містить, наприклад, від 22 до 28 теоретичних тарілок. Вбудований теплообмінник 69 розташований в колоні 68 між її верхньою та нижньою частинами. Подальший дистиляційний комплекс 34 містить колону 80 для абсорбції етилену, другий флегменний теплообмінник 82 і другу флегменну розділову ємність 84, пов'язану з колоною 80 для абсорбції етилену трубопроводом 86 для спуску рідини, призначеним для попередження проходу газу з колони 80 в балон 84. Цей комплекс 34 виключає необхідність в установці флегменних низькотемпературних насосів. Як буде показано нижче, флегменний низькотемпературний насос, розкритий в US 5,253,479, може бути видалений з колони 68, внаслідок чого необхідна для абсорбції етилену рідина продукуватиметься в комплексі 34 за допомогою теплообмінника 82. Колона 80 працює при тиску від 30 до 40 бар. Вона містить, наприклад, від 4 до 8 теоретичних тарілок. Подальший комплекс 36 містить першу турбіну 88 динамічного розширення, пов'язану з першим компресором 90, другу турбіну 92 динамічні розширення, пов'язану з другим компресором 94, і пристрій 96 для очищення водню. Нижче приводиться опис першого способу за винаходом, здійснюваного в пристрої 10. Спочатку в сировині 12 містяться етан, пропан, бутан, нафта та/або газойль окремо або в суміші. Її подають в печі 25 для крекінгу з водяною парою для нагрівання до температури понад 800ºС і для проведення термічного крекінгу. Сирий крекінг-газ витягується з печей при температурі понад 800ºС і швидко охолоджується для утворення потоку 22 при температурі понад 160ºС і тиску понад 1 бар. Потім газ 22 охолоджують і подають в первинний компресор 38 для його стискання до тиску 5 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 60 більше 10 бар і у вторинний компресор 40 для стискання до тиску більше 30 бар. Потік 100 стиснутого сирого крекінг-газу розділяють потім на першу фракцію 102 сирого крекінг-газу і другу фракцію 104 сирого крекінг-газу. Першу фракцію 102 сирого крекінг-газу направляють в холодильну камеру 46 для º º охолоджування до температури нижче -25 С, зокрема, до температури від -30 до -40 С з тим, щоб її можна було частково сконденсувати в ній на попередній теплообмінній ділянці 48. Другу фракцію 104 сирого крекінг-газу послідовно охолоджують в попередньому теплообміннику 64 вторинного кипіння, факультативному охолоджуючому теплообміннику 60А, попередньому циркуляційному теплообміннику 56 з пропаном або пропиленом до моменту повторного охолоджування в проміжному теплообміннику 70 вторинного кипіння для досягнення º температури нижче - 25ºС, зокрема, температури від -30 до -40 С. Крім того фракцію 104 частково конденсують. 0 Температура потоку 104 вище за теплообмінник 64 складає від -2 до -12 С, а температура 0 потоку 104 нижче за теплообмінник 70 вторинного кипіння складає від -30 до -40 С. Відношення між молярною витратою першої фракції 102 і молярною витратою другої фракції 104 складає, наприклад, від 0,25 до 0,40. Першу і другу фракції 102, 104, утворюючі частково сконденсований потік крекінг-газу, потім подають в попередню розділову ємність 42 для розділення на попередню рідину 106 і попередній потік 108 крекінг-газу. Попередня рідина 106 містить від 45 до 55 молярних % С2 + вуглеводнів, присутніх в сирому крекінг-газі 22, та від 85 до 95 молярних % С3+ вуглеводнів, присутніх в сирому крекінг-газі 22. Після цього попередню рідину 106 розширюють пропусканням через перший вентиль 110 статичного розширення для подачі на верхній рівень попередньої колони 62 деметанізації. У колоні 62 отримують з її донної частини, перший рідкий потік 112, збагачений С 2 + вуглеводнями, що направляється в попередній насос 66 для отримання першого потоку 14А, збагаченого С2 + вуглеводнями, яким він перекачується. Перший потік 14А призначений для подачі в колону деетанізації для витягання з нього погона, збагаченого етиленом, який потім буде очищений для досягнення вмісту етилену понад 99,95 %. Молярний вміст С2 + вуглеводнів в першому потоці 112 перевищує 50 %. Молярний вміст метану в першому потоці 112 складає менше 0,01 %. У попередній колоні 62 крім того отримують головний газовий потік 114, збагачений метаном. Головний газовий потік 114 вводять в проміжну колону 68 на рівні, нижче N1 цієї колони, після пропускання через вентиль 116. Потім першу частину 118 попереднього потоку 108 крекінг-газу подають на проміжну теплообмінну ділянку 50 для охолоджування до температури нижче -60ºС, зокрема, до температури від -65 до -76ºС, і часткової конденсації. Другу частину 120 попереднього потоку 108 крекінг-газу послідовно подають в перший комплекс проміжних циркуляційних теплообмінників 58 з етиленом для охолоджування до температури нижче -60ºС, наприклад, до температури від -65 до -76ºС, і для часткової конденсації. Відношення між витратою першої частини 118 і витратою другої частини 120 складає, наприклад, від 0,15 до 0,25. Після цього першу і другу частини 118, 120 змішують для отримання попереднього потоку 122 частково сконденсованого крекінг-газу, який вводять в першу проміжну розділову ємність 44А. Молярна фракція рідини в попередньому потоці 122 частково сконденсованого крекінг-газу перевищує 25 %. Потім потік 122 розділяють в першій проміжній судині 44А на першу проміжну рідину 124 і перший проміжний потік 126 крекінг-газу. Перед введенням на рівні N2 проміжної колони, що знаходиться над рівнем N1, проміжну рідину 124 розширюють пропусканням через третій вентиль 128 статичного розширення до тиску менше 14 бар. Перша проміжна рідина 124 містить від 60 до 75 % С2 + вуглеводнів, що містяться в сирому крекінг-газі 22, та від 10 до 15 молярних % С3+ вуглеводнів, що містяться в сирому крекінг-газі 22. Потім першу частину 130 першого проміжного потоку 126 крекінг-газу подають на проміжну теплообмінну ділянку 50 для охолоджування на нім до температури нижче -90ºС, зокрема, до температури від -92 до -99ºС, та для часткової конденсації. Другу частину 132 проміжні потоки 126 подають в другий комплекс проміжного теплообмінника 60 з циклом етиленового охолоджування для охолоджування до температури нижче -90ºС, зокрема, до температури від -92 до -99ºС, та для часткової конденсації. 6 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 60 Після цього зазначені частини 130, 132 змішують для отримання першого проміжного потоку 134 частково сконденсованого крекінг-газу. Молярний вміст рідини в потоці 134 перевищує 15 %. Потім потік 134 подають в другу проміжну розділову ємність 44В для розділення на другу проміжну рідину 136 і другий проміжний потік 138 крекінг-газу. Друга проміжна рідина 136 містить від 55 до 65 молярних % С2 + вуглеводнів, присутніх в потоці сирого крекінг-газу 22, та від 0,5 до 1,5 молярних % С3 + вуглеводнів, присутніх в сирому крекінг-газі 22. Після цього першу частину 140 другій проміжній рідині 136 розширюють пропусканням через четвертий вентиль 142 статичного розширення до досягнення тиску менше 14 бар для подачі на рівні N3 проміжної колони 68, розташованому над рівнем N2. Рівень N3 знаходиться під вбудованим теплообмінником 69. У проміжній колоні 68 деметанізації отримують з її донної частини, донний потік 144, збагачений С2 + вуглеводнями. Потік 144 надходить через проміжний насос 72 при тиску понад 20 бар для отримання другого потоку 14В, збагаченого С 2 + вуглеводнями, для подальшої подачі в колону деетанізації. Молярний вміст С2 + вуглеводнів в потоках 144 і 14В перевищує 90 %. Молярний вміст метану в потоках 144, 14В складає менше 0,01 молярного %. У проміжній колоні 68 отримують з її головної частини, проміжний головний потік 146, який охолоджують і частково конденсують при температурі нижче -115ºС, наприклад, при температурі від -118 до -123ºС, у першому флегменному теплообміннику 74. Частково сконденсований головний проміжний потік вводять потім в першу флегменну ємність 76 для розділення в ній на перший рідкий потік 148 флегми і перший потік 150 горючого газу з високим тиском. Перший потік 148 флегми вводять на головному рівні N4 колони 68 по трубопроводу 78. Рівень N4 розташований над вбудованим теплообмінником 69. Така система з самопливом флегми виключає необхідність в установці низькотемпературного насоса. Перший потік 150 горючого газу містить більше 90 молярних % метану і менше 0,1 молярного % С2 + вуглеводнів. Потім потік 150 переважно розширюють в першій турбіні 88 динамічного розширення до тиску, що становить, наприклад, менше 4,5 бар, для отримання потоку 152 палива з низьким тиском, охолоджені до температури нижче -135ºС. Тепер потік 152 направляють в холодильну камеру 46 для нагрівання в ній послідовно на додатковій теплообмінній ділянці 54, подальшій теплообмінній ділянці 52, проміжній теплообмінній ділянці 50 та попередній теплообмінній ділянці 48 шляхом теплообміну з потоками, циркулюючими відповідно на цих ділянках. Потім нагрітий потік 154 палива, що виходить з попередньої теплообмінної ділянки 48, подають в перший, спарений з турбіною 88 компресор 90 для стискання до тиску понад 5,0 бар і отримання частини 16 потоку горючого газу. Згідно варіанту виконання комплекс з розширювальної турбіни 88 і компресора 90 замінений вентилем загального статичного розширення. Потім другий проміжний потік 138 крекінг-газу, отриманий в другій проміжній судині 44В, охолоджують і частково конденсують на подальшій теплообмінній ділянці 52 холодильної камери 46 для отримання проміжного потоку 160 частково сконденсованого крекінг-газу. Після цього потік 160 вводять на нижньому рівні колони 80 для абсорбції етилену при температурі нижче -110ºС, зокрема, при температурі від -115 до -120ºС. Колона 80 для абсорбції етилену працює при тиску, наприклад, від 30 до 36 бар. Додатковий потік 162, отриманий з донної частини колони 80, потім розширюють до тиску менше 15 бар пропусканням через п'ятий вентиль 164 статичного розширення перед його введенням на рівні N5 проміжної колони 68 деметанізації, розташованому між рівнями N3 і N4. У потоці 162 містяться в кількості від 3,0 до 5,0 молярних % С2 + вуглеводні, присутні в крекінг-газі 22, та від 0,01 до 0,04 молярних % С3+ вуглеводні, присутні в сирому крекінг-газі 22. Додатковий головний потік 166, отриманий в колоні 80, вводять в другий флегменний теплообмінник 82 для охолоджування до температури нижче -115ºС, зокрема, до температури від -118 до -130ºС, та для часткової конденсації. Додатковий головний, частково сконденсований потік 166 вводять потім в другу флегменну розділову ємність 84 для отримання другого рідкого потоку 168 флегми і утвореного газового потоку 170 високим тиском. Другий рідкий потік 168 флегми подають у вигляді флегми в колону 80 для абсорбції етилену по трубопроводу 86. Ця система абсорбції з самопливом флегми виключає необхідність в установці низькотемпературного насоса. 7 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 60 Першу частину 172 обробленого потоку 170 направляють в другу турбіну 92 динамічного розширення для розширення до тиску менше 4,5 бару і отримання другого потоку 174 горючого газу низького тиску, охолодженого до температури нижче -140ºС. Після цього потік 174 нагрівають, послідовно пропускаючи через додаткову теплообмінну ділянку 54, подальшу теплообмінну ділянку 52, проміжну теплообмінну ділянку 50 та попередню теплообмінну ділянку 48 усередині холодильної камери 46, для отримання другого потоку 176 нагрітого горючого газу. Потім другий потік 176 вводять в другий компресор 94 для отримання частини потоку 16 горючого газу. Згідно варіанту виконання комплекс з розширювальної турбіни 92 та компресора 94 замінений на вентиль загального статичного розширення. Другу частину 178 обробленого газового потоку 170 направляють в пристрій 96 низькотемпературного очищення водню для отримання потоку 180, збагаченого воднем, і третього паливного потоку 182 низького тиску. Вміст водню в потоці 180, отриманому в пристрої 96, перевищують 90 молярних %. Температура потоку 180 складає нижче -125ºС. Після цього потік 180 послідовно проходить через додаткову теплообмінну ділянку 54, подальшу теплообмінну ділянку 52, проміжну теплообмінну ділянку 50 та попередню теплообмінну ділянку 48 холодильної камери 46 для нагрівання на них шляхом теплообміну з потоками, циркулюючими відповідно на цих ділянках, і для отримання потоку 18 з високим вмістом водню. Температура третього паливного потоку 182, отриманого в пристрої 96, складає нижче 125ºС. Цей потік 182 послідовно проходить через додаткову теплообмінну ділянку 54, подальшу теплообмінну ділянку 52, проміжну теплообмінну ділянку 50 та попередню теплообмінну ділянку 48 для нагрівання шляхом теплообміну з потоками, циркулюючими відповідно на цих ділянках. Потім нагрітий третій паливний потік 184 змішують з нагрітим першим паливним потоком 154, після його стискання в компресорі 94, і з другим нагрітим паливним потоком 175 для формування частини паливного потоку 16. Згідно винаходу негативні кілокалорії (фригорії), необхідні для конденсації проміжного газового головного потоку 146, отримуваного в проміжній колоні 68, забезпечуються за рахунок теплообміну з потоком, циркулюючим в напіввідкритому контурі типу Джоуля-Томсона. Згідно варіанту виконання (не показаний) негативні кілокалорії, необхідні для конденсації проміжного газового головного потоку 146, отримуваного в проміжній колоні 68, частково створюються в тому ж теплообміннику 74 в результаті теплообміну або з паливним потоком 152 низький тиск, або з другим потоком 174 горючого газу, отримуваних відповідно на виході розширювальної турбіни 88 або на виході розширювальної турбіни 92 на додаток до напіввідкритого контуру типу Джоуля-Томсона. Крім того негативні кілокалорії, необхідні для конденсації головного потоку 166, отриманого в колоні абсорбції 80, створюються за рахунок теплообміну з потоком, циркулюючим в напіввідкритому контурі типу Джоуля-Томсона. Згідно варіанту виконання (не показаний) негативні кілокалорії, необхідні для конденсації головного потоку 166, отриманого в колоні абсорбції 80, створюються частково шляхом теплообміну в тому ж теплообміннику 82 або з паливним потоком 152 низького тиску, або з другим потоком 174 горючого газу, утворюваних відповідно на виході розширювальної турбіни 88 або на виході розширювальної турбіни 92, на додаток до напіввідкритого контуру типу Джоуля-Томсона. Для цієї мети проводять відбір другої частини 190 другої проміжної рідини 136, що надходить з розділової судини 44В, і охолоджують її на додатковій теплообмінній ділянці 54 до температури нижче -125ºС для отримання другої відібраної охолодженої частини 192. Після цього другу відібрану охолоджену частину 192 розділяють на першу фракцію 194 для охолоджування першого флегменного теплообмінника 74, другу фракцію 196 для охолоджування другого флегменного теплообмінника 82 і третю фракцію 198 для додаткового охолоджування. Для цього першу фракцію 194 розширюють пропусканням через шостий вентиль 200 статичного розширення до тиску менше 2 бар, внаслідок чого відбувається її охолоджування до температури -140ºС. Потім цю фракцію нагрівають шляхом теплообміну з головним потоком 146 в першому теплообміннику 74 до температури понад -120ºС для отримання першої нагрітої фракції 202. Також другу фракцію 196 розширюють пропусканням через сьомий вентиль 204 статичного розширення до тиску менше 2 бар, внаслідок чого її температура знижується до величини 8 UA 108879 C2 5 10 15 20 25 30 35 40 45 нижче -140ºС. Потім другу розширену фракцію нагрівають шляхом теплообміну з головним потоком 166 в другому флегменному теплообміннику 82 до температури понад -130ºС для отримання другої нагрітої фракції 206. Третю фракцію 198 розширюють пропусканням через восьмий вентиль 208 статичного розширення до тиску менше 2 бар з метою отримання третьої розширеної фракції 210 з температурою нижче -140ºС. Після цього розширені фракції 202, 206 і 210 змішують для отримання потоку 212. Потік 212 послідовно нагрівають на додатковій теплообмінній ділянці 54, подальшій теплообмінній ділянці 52, проміжній теплообмінній ділянці 50 і попередній теплообмінній ділянці 48 шляхом теплообміну з потоками, відповідно циркулюючими на цих ділянках, для отримання нагрітого потоку 214. Потім потік 214 у вигляді суміші знову вводять в крекінг-газ 22 вище за перший компресор 38 для повторного стискання в компресорах 38, 40. Відбір частини проміжної рідини 136 та її розширення пропусканням через статичні вентилі 200, 204, 208 створюють негативні кілокалорії, необхідні для отримання потоків флегми в колонах 68 і 80, і дозволяють замкнути тепловий баланс на холодильній камері 46, утворюючи змішаний контур типу Джоуля-Томсона з вбудовуванням комплексу 26 стискання крекінг-газу. Таке особливе виконання способу обробки і установки 24 для його здійснення істотно спрощує конструкцію установки 24, виключаючи необхідність в перекачуванні низькотемпературних рідин і реалізовуючи якнайкращу теплову інтеграцію. Зокрема, проміжний газовий головний потік 146 не перекачується в колону абсорбції 80, а повторно прямує на теплообмінні ділянки 54-48, що дозволяє відмовитися від пов'язання колони 68 з колоною 80 за допомогою низькотемпературного насоса. Також вбудований теплообмінник 69, розташований в колоні 68, дозволяє обходитися тільки одною дистиляційною колоною і, отже, скоротити об'єм устаткування в установці. Крім того, оскільки в колонах 62, 68 деметанізації утворюються в донній частині відповідні потоки 14А, 14В різного складу, поліпшується подальша ректифікація в пристрої деетанізації унаслідок зниження енергоспоживання. В усякому разі установка 24 для обробки та спосіб, здійснюваний на цій установці 24, дозволяють витягувати більше 99,5 молярних % етилену з крекінг-газу 22 при зниженому енергоспоживанні і використанні установки спрощеної конструкції, що характеризується зниженням витрат на монтаж і технічне обслуговування. Крім того охолоджування фракції 104 потоку 100 стисненого сирого крекінг-газу в теплообмінниках 64, 70 вторинного кипіння колон 62, 68 мінімізує витрату енергії, необхідної для такого охолоджування, і об'єм устаткування, оскільки один і той же теплообмінник 64, 70 виконує функцію вторинного кипіння в колоні 62, 68 і охолоджування сирого крекінг-газу. Крім того газ 170, збагачений воднем, отриманий з колони 80 для абсорбції етилену, переважно обробляють для витягання потоку 18, збагаченого воднем, дозволяючи надмірному обробленому газу 170, збагаченому воднем, такому, що надходить з колони 80, бути розширеним за необхідності при проходженні через турбіну 92 для отримання охолодженого продукту, здатного нагріватися в холодильній камері 46. Згідно варіанту виконання, принаймні, дві з ділянок, вибраних з попередньої теплообмінної ділянки 48, проміжної теплообмінної ділянки 50, подальшої теплообмінної ділянки 52 та додаткової теплообмінної ділянки 54 розташовані в окремих теплообмінниках, які не об'єднані усередині холодильної камери 46. Згідно іншому варіанту виконання кожна з ділянок 48, 50, 52, 54 розташована у власному теплообміннику. ФОРМУЛА ВИНАХОДУ 50 55 60 1. Спосіб обробки потоку крекінг-газу (22), одержаного на установці (20) піролізу вуглеводнів, що включає стадії, на яких: здійснюють попереднє охолоджування і часткову конденсацію потоку (100) сирого крекінг-газу принаймні на одній попередній теплообмінній ділянці (48); розділяють потік частково сконденсованого сирого крекінг-газу принаймні в одному попередньому сепараторі (42) для витягання попередньої рідини (106) та попереднього потоку (108) крекінг-газу; подають попередню рідину (106) в попередню колону (62) деметанізації для одержання з головної частини попередньої колони (62) головного попереднього потоку (114), збагаченого метаном, а з донної частини попередньої колони - першого рідкого потоку (112), збагаченого С2 + вуглеводнями; 9 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 60 здійснюють охолоджування і часткову конденсацію попереднього потоку (108) крекінг-газу принаймні на одній проміжній теплообмінній ділянці (50); розділяють попередній потік частково сконденсованого крекінг-газу принаймні в одному проміжному сепараторі (44А, 44В) для витягання принаймні однієї проміжної рідини (124, 136) і проміжного потоку (138) крекінг-газу; подають проміжну рідину або кожну з проміжних рідин (124, 140) в проміжну колону (68) деметанізації для одержання з головної частини проміжної колони (68) головного проміжного потоку (146), а з донної частини проміжної колони (68) - другого рідкого потоку (144), збагаченого С2 + вуглеводнями; подають принаймні частину головного попереднього потоку (114), одержаного з попередньої колони (62), в проміжну колону (68); здійснюють подальше охолоджування і часткову конденсацію проміжного потоку (138) крекінггазу принаймні на одній подальшій теплообмінній ділянці (52); розділяють проміжний потік (160) частково сконденсованого крекінг-газу в наступному розділовому комплексі (80) для витягання подальшої рідини (162) і подальшого обробленого газового потоку (170); подають подальшу рідину (162) в проміжну колону (68) деметанізації; який відрізняється тим, що він містить стадії, на яких: відбирають частину проміжної рідини (136), одержаної в проміжному сепараторі (44А, 44В), і охолоджують відібрану частину (190) на додатковій теплообмінній ділянці (54); здійснюють розширення принаймні першої охолоджуючої фракції (194), одержаної з відібраної частини (190), і приводять в теплообмінну взаємодію першу розширену охолоджуючу фракцію з головним проміжним потоком (146) в першому головному теплообміннику (74) для принаймні часткової конденсації головного проміжного потоку (146); розділяють частково сконденсований головний проміжний потік в першому флегмовому сепараторі (76) для одержання рідкого потоку (148) флегми, що надходить в проміжну колону (68) самопливом, і першого потоку (150) газоподібного палива; здійснюють розширення і нагрівання першого потоку (150) газоподібного палива шляхом пропускання принаймні через одну ділянку, вибрану з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48). 2. Спосіб за п. 1, який відрізняється тим, що проміжна колона (68) містить вбудований теплообмінник (69), при цьому проміжну рідину або кожну з проміжних рідин (124, 140) вводять під вбудованим теплообмінником (69), а подальшу рідину (162) вводять над вбудованим теплообмінником (69). 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що він містить стадію, на якій одержують потік (100) сирого крекінг-газу шляхом стискання крекінг-газу (22), одержаного на установці (20) піролізу принаймні в одному компресійному апараті, при цьому спосіб включає стадії, на яких: нагрівають першу охолоджуючу фракцію (194) в першому головному теплообміннику (74) принаймні на одній ділянці, вибраній з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48); вводять першу нагріту охолоджуючу фракцію в крекінг-газ (22), вище за компресійний апарат (38, 40) або усередині нього. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що перший потік (150) газоподібного палива, утворений в першому флегмовому сепараторі (76), розширюють в першій турбіні (88) динамічного розширення і потім нагрівають принаймні на одній ділянці, вибраній з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48), при цьому спосіб включає стадію, на якій повторно стискають перший нагрітий потік (154) палива принаймні в першому компресорі (90), пов'язаному з першою турбіною (88) динамічного розширення. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що перший потік (150) газоподібного палива, утворений в першому флегмовому сепараторі (76), розширюють пропусканням через вентиль статичного розширення. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що подальший розділовий комплекс містить колону (80) для абсорбції етилену, при цьому спосіб включає стадії, на яких: подають проміжний потік (160) частково сконденсованого крекінг-газу в колону (80) для абсорбції етилену; витягують газовий головний додатковий потік (166), одержаний в колоні (80) для абсорбції етилену; 10 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 розширюють другу охолоджуючу фракцію (196), одержану з відібраної частини (190) проміжної рідини; приводять в теплообмінну взаємодію другу розширену охолоджуючу фракцію, з головним додатковим потоком (166) в другому головному теплообміннику (82) для принаймні часткової конденсації головного додаткового потоку (166); подають частково сконденсований головний додатковий потік до другого флегмового сепаратора (84) для одержання другого рідкого потоку (168) флегми, що надходить в колону (80) для абсорбції етилену самопливом, і обробленого газового потоку (170). 7. Спосіб за п. 6, який відрізняється тим, що він містить стадії, на яких: одержують потік (100) сирого крекінг-газу шляхом стискання крекінг-газу (22), одержаного на установці (20) піролізу, в компресійному апараті (38, 40); нагрівають другу охолоджуючу фракцію (190), нижче за другий головний теплообмінник (82) принаймні на одній ділянці, вибраній з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48); вводять нагріту другу охолоджуючу фракцію в крекінг-газ (22), одержаний на установці (20) піролізу, вище за компресійний апарат (38, 40), або усередині нього. 8. Спосіб за будь-яким з пп. 6 або 7, який відрізняється тим, що він містить стадії, на яких: розширюють принаймні першу частину (172) обробленого газового потоку (170) принаймні в другій турбіні (92) динамічного розширення; після розширення нагрівають першу частину (174) обробленого газового потоку (170) принаймні на одній ділянці, вибраній з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48); стискають першу нагріту частину (172) принаймні в другому компресорі (94), пов'язаному з другою турбіною (92) динамічного розширення. 9. Спосіб за будь-яким з пп. 6 або 7, який відрізняється тим, що він включає стадію, на якій розширюють принаймні першу частину (172) обробленого газового потоку (170) пропусканням через вентиль статичного розширення. 10. Спосіб за будь-яким з пп. 6-9, який відрізняється тим, що принаймні другу частину (178) обробленого газового потоку (170) подають в пристрій (96) очищення водню для одержання потоку (180), збагаченого воднем, і допоміжного потоку (182) горючого газу, а також за необхідності вторинного потоку, збагаченого метаном. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що третю фракцію (198) відібраної частини (190) розширюють перед безпосереднім нагріванням принаймні на одній ділянці, вибраній з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48). 12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що він містить стадії, на яких: розділяють потік (100) сирого крекінг-газу на першу фракцію (102) сирого крекінг-газу і другу фракцію (104) сирого крекінг-газу; здійснюють попереднє охолоджування і часткову конденсацію першої фракції (102) сирого крекінг-газу на попередній теплообмінній ділянці (48); охолоджують другу фракцію (104) сирого крекінг-газу в попередньому теплообміннику (64) вторинного кипіння шляхом теплообміну з попереднім потоком вторинного кипіння, утвореним в попередній колоні (62), і охолоджують другу фракцію (104) сирого крекінг-газу в проміжному теплообміннику (70) вторинного кипіння шляхом теплообміну з проміжним потоком вторинного кипіння, утвореним в проміжній колоні (68); одержують потік частково сконденсованого сирого крекінг-газу шляхом зміщення першої охолодженої фракції (104) сирого крекінг-газу і другої охолодженої фракції (106) сирого крекінггазу. 13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що температура частково сконденсованого сирого крекінг-газу перед введенням до попереднього сепаратора (42) складає нижче -25 °C, температура попереднього потоку (122), частково сконденсованого сирого крекінггазу, перед введенням в проміжний сепаратор (44А) складає нижче -60 °C і температура частково сконденсованого проміжного потоку (160) перед введенням в подальший розділовий комплекс (80) складає нижче -115 °C. 14. Установка (24) для обробки потоку крекінг-газу (22), одержаного на установці (20) піролізу вуглеводнів, яка містить: засоби попереднього охолоджування і часткової конденсації потоку (100) сирого крекінг-газу, що містять принаймні одну попередню теплообмінну ділянку (48); 11 UA 108879 C2 5 10 15 20 25 30 35 40 45 50 55 60 засоби для розділення потоку частково сконденсованого сирого крекінг-газу, що містять принаймні один попередній сепаратор (42) для витягання попередньої рідини (106) і попереднього потоку (108) крекінг-газу; попередню колону (62) деметанізації та засоби для введення попередньої рідини (106) в попередню колону (62) для одержання з головної частини попередньої колони (62) головного попереднього потоку (114), збагаченого метаном, а з нижньої частини попередньої колони першого рідкого потоку (112), збагаченого С2 + вуглеводнями; засоби проміжного охолоджування і часткової конденсації попереднього потоку (108) крекінггазу, що містять принаймні одну проміжну теплообмінну ділянку (50); засоби для розділення попереднього потоку частково сконденсованого крекінг-газу, що містять принаймні одного проміжного сепаратора (44А, 44В) для витягання принаймні однієї проміжної рідини (124, 136) і проміжного потоку (138) крекінг-газу; проміжну колону (68) деметанізації та засоби для введення проміжної рідини або кожної з проміжних рідин (124, 140) в проміжну колону (68) для одержання з головної частини проміжної колони (68) головного проміжного потоку (146), а з нижньої частини проміжної колони (68) другого рідкого потоку (144), збагаченого С2 + вуглеводнями; засоби для подачі принаймні частини головного попереднього потоку (114), одержаного в попередній колоні (62), в проміжну колону (68); засоби подальшого охолоджування та часткової конденсації проміжного потоку (138) крекінггазу, що містять принаймні одну подальшу теплообмінну ділянку (52); засоби для розділення проміжного потоку (160) частково сконденсованого крекінг-газу, що містять подальший розділовий комплекс (80) для витягання подальшої рідини (162) та подальшого обробленого газового потоку (170); засоби для введення подальшої рідини (162) в проміжну колону (68) деметанізації яка відрізняється тим, що вона містить: засоби для відбору частини проміжної рідини (136), одержаної в проміжному сепараторі (44А, 44В), та засоби охолоджування відібраної частини (190), що містять додаткову теплообмінну ділянку (54); засоби розширення принаймні першої охолоджуючої фракції (194), одержаної з відібраної частини (190), та засоби для приведення в теплообмінну взаємодію першої розширеної охолоджуючої фракції з головним проміжним потоком (146), які містять перший головний теплообмінник (74) для принаймні часткової конденсації головного проміжного потоку (146); засоби для розділення частково сконденсованого головного проміжного потоку, що містять перший флегмовий сепаратор (76) для одержання рідкого потоку (148) флегми, що вводиться в проміжну колону (68), та першого потоку (150) газоподібного палива; засоби нагрівання першого потоку (150) газоподібного палива, що містять засоби для проходження принаймні на одну ділянку, вибрану з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48). 15. Установка (24) за п. 14, яка відрізняється тим, що вона містить: засоби для одержання потоку (100) сирого крекінг-газу шляхом стискання крекінг-газу (22), одержаного на установці (20) піролізу вуглеводнів, що містять принаймні один компресійний апарат (38, 40); засоби нагрівання першої охолоджуючої фракції (194), нижчі за перший головний теплообмінник (74), що містять засоби для проходження принаймні на одну ділянку, вибрану з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48); засоби для введення першої нагрітої охолоджуючої фракції в крекінг-газ (22), вище за компресійний апарат (38, 40) або усередині нього. 16. Установка (24) за п. 14 або п. 15, яка відрізняється тим, що подальший розділовий комплекс містить колону (80) для абсорбції етилену, при цьому установка (24) додатково містить: засоби для введення проміжного потоку (160) частково сконденсованого крекінг-газу в колону (80) для абсорбції етилену; засоби для витягання газового головного додаткового потоку (166), одержаного в колоні (80) для абсорбції етилену; засоби розширення другої охолоджуючої фракції (196), одержаної з відібраної частини (190); засоби для приведення в теплообмінну взаємодію другої розширеної охолоджуючої фракції з головним додатковим потоком (166), що містять другий головний теплообмінник (82) для принаймні часткової конденсації головного додаткового потоку (166); 12 UA 108879 C2 5 10 засоби для розділення частково сконденсованого головного додаткового потоку, що містять другий флегмовий сепаратор (84) для одержання другого рідкого потоку (168) флегми, що вводиться в колону (80) для абсорбції етилену, і обробленого газового потоку (170). 17. Установка за будь-яким з пп. 14-16, яка відрізняється тим, що вона містить: засоби для одержання потоку (100) крекінг-газу шляхом стискання крекінг-газу (22), одержаного на установці (20) піролізу вуглеводнів, що містять принаймні один компресійний апарат (38, 40); засоби нагрівання другої охолоджуючої фракції (196), розташовані нижче за другий головний теплообмінник (82), які містять засоби для проходження принаймні на одну ділянку, вибрану з додаткової теплообмінної ділянки (54), подальшої теплообмінної ділянки (52), проміжної теплообмінної ділянки (50) та попередньої теплообмінної ділянки (48); засоби для введення другої нагрітої охолоджуючої фракції в крекінг-газ, одержаний на установці (20) піролізу вуглеводнів, вище за компресійний апарат (38, 40) або усередині нього. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for treating a stream of cracked gas coming from a hydrocarbon pyrolysis plant, and associated plant

Автори англійськоюSimon, Yvon, Laugier, Jean-Paul

Автори російськоюСимон Ивон, Ложье Жан-Поль

МПК / Мітки

МПК: C01B 3/50, C07C 7/00, C07C 11/04, F25J 3/02, C10G 70/00

Мітки: спосіб, потоку, обробки, виходить, установка, відповідна, піролізу, установки, крекінг-газу, вуглеводнів

Код посилання

<a href="https://ua.patents.su/15-108879-sposib-obrobki-potoku-kreking-gazu-yakijj-vikhodit-z-ustanovki-pirolizu-vuglevodniv-ta-vidpovidna-ustanovka.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки потоку крекінг-газу, який виходить з установки піролізу вуглеводнів, та відповідна установка</a>

Попередній патент: Інгібітори протеїнтирозинкіназної активності

Випадковий патент: Система стільникового зв'язку для зменшення дії випромінювання від антен стільникових телефонів