Нікель-хромовий сплав

Номер патенту: 109631

Опубліковано: 25.09.2015

Автори: Якобі Дітлінде, Кардук Пітер, Фрайхер фон Ріхтхофен Александер

Формула / Реферат

1. Нікель-хромовий сплав з високою стійкістю до окислення та навуглецьовування довгостроковою міцністю на розрив та стійкістю проти повзучості, який містить, мас. %:

0,4-0,6 вуглецю,

28-33 хрому,

15-25 заліза,

2-6 алюмінію,

до 2 кремнію,

до 2 марганцю,

до 1,5 ніобію,

до 1,0 вольфраму,

до 1,0 титан,

до 1,0 цирконію,

до 0,5 ітрію,

до 0,5 молібдену,

до 0,1 азоту,

до 0,06 кобальту,

решта - нікель із занесеними при плавці домішками.

2. Сплав за п. 1, який містить, нарізно або у сполученні, мас. %:

0,4-0,6 вуглецю,

28-33 хрому,

17-22 заліза,

3-4,5 алюмінію,

0,01-1 кремнію,

0,01-0,5 марганцю,

0,01-1,0 ніобію,

до 1,5 танталу,

0,01-0,6 вольфраму,

0,001-0,5 титану,

0,001-0,3 цирконію,

0,001-0,3 ітрію,

до 0,5 церію,

0,01-0,5 молібдену,

0,001-0,1 азоту,

до 0,06 кобальту.

3. Сплав за п. 1, який містить, нарізно або у сполученні, мас. %

0,4-0,6 вуглецю,

28-33 хрому,

17-22 заліза,

3-4,5 алюмінію,

0,01-1 кремнію,

0,01-0,5 марганцю,

0,01-1,0 ніобію,

0,01-0,5 танталу,

0,01-0,6 вольфраму,

0,001-0,5 титану,

0,001-0,3 цирконію,

0,001-0,3 ітрію,

0,001-0,3 церію,

0,01-0,5 молібдену,

0,001-0,1 азоту,

до 0,06 кобальту.

4. Спосіб принаймні часткової обробки виробів зі сплаву за пп. 1-3 у поверхневій зоні шляхом механічного видалення під контактним тиском 10-40 МПа з наступним нагріванням із швидкістю 10-100 °C/год., до температури на поверхні 400-740 °C в умовах слабкого окислення з запобіганням утворенню конденсату.

5. Спосіб за п. 4, який відрізняється тим, що контактний тиск становить 15-30 МПа.

6. Спосіб за п. 4 або 5, який відрізняється тим, що нагрівання ведуть в атмосфері інертного газу.

7. Спосіб за пп. 4-6, який відрізняється тим, що при видаленні поверхневої зони її піддають холодній обробці на глибину 0,1-0,5 мм

8. Спосіб за пп. 4-7, який відрізняється тим, що в подальшому здійснюють відпал, витримують виріб протягом 1-50 годин при 400-750 °C і далі нагрівають до робочої температури зі швидкістю 10-100 °C/год.

9. Спосіб за п. 8, який відрізняється тим, що температура витримки становить 550-650 °C.

10. Спосіб за пп. 8, 9, який відрізняється тим, що атмосфера при відпалі містить слабоокислювальну суміш водяних парів, водню, вуглеводнів та благородних газів при парціальному тиску кисню при 600 °C нижче 10-20 бар.

11. Спосіб за п. 10, який відрізняється тим, що парціальний тиск кисню становить нижче

10-30 бap.

12. Спосіб за пп. 8-11, який відрізняється тим, що атмосфера при відпалюванні містить 0,1-10 молярних % водяних парів, 7-99,9 молярних % водню та вуглеводнів, окремо або у сполученні, а також 0-88 молярних % благородних газів, окремо або у сполученні.

13. Застосування сплаву за пп. 1-3 як матеріалу для виготовлення ливарних виробів.

14. Застосування сплаву за пп. 1-3 як матеріалу для нафтохімічного устаткування.

15. Застосування сплаву за пп. 1-3 як матеріалу для трубних колекторів печей крекінгу та риформінгу, підігрівачів, труб риформінгу та установок прямого відновлення заліза.

16. Застосування сплаву за пп. 1-3 як матеріалу для виготовлення деталей печей, випромінювальних труб для нагрівальних печей, валків для відпалювальних печей, деталей установок безперервного лиття та безперервної розливки сталі, ковпаків та муфт відпалювальних печей, деталей великих дизельних двигунів та форм для каталітичних насадок конвертерів.

Текст

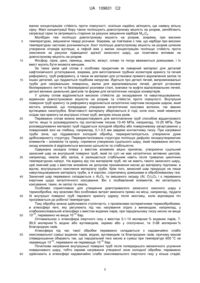

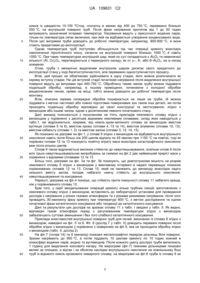

Реферат: Нікель-хромовий сплав, який містить, мас. %: 0,4-0,6 вуглецю, 28-33 хрому, 15-25 заліза, 2-6 алюмінію, до 2 кремнію, до 2 марганцю, до 1,5 ніобію, до 1,5 танталу, до 1,0 вольфраму, до 1,0 титану, до 1,0 цирконію, від 0,001 до 0,3 ітрію, до 1,0 церію, до 0,5 молібдену, до 0,1 азоту, до 0,06 кобальту та решта - нікель, має високу стійкість проти окислення та навуглецьовування, довгострокову міцність на розрив та стійкість проти повзучості. Цей сплав є найбільш придатний як матеріал для нафтохімічного устаткування і для деталей, наприклад для трубних колекторів печей крекінгу та риформінгу, підігрівачів, труб риформінгу, а також для деталей установок прямого відновлення заліза. UA 109631 C2 (12) UA 109631 C2 UA 109631 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для високотемпературних процесів нафтохімічна промисловість потребує матеріалів, які є стійкі до нагрівання та корозії й здатні витримувати, з одного боку, гарячі продукційні гази, а з іншого боку, гарячі гази згоряння, наприклад, від установок парового крекінгу. Їх трубні колектори піддаються ззовні дії окислюючих азотвмісних газів згоряння з температурою 1100 °C й вище, тоді як усередині температури сягають близько 900 °C, а також можливий розвиток високого тиску навуглецьовувальної й окислювальної атмосфери. Внаслідок того зростає вміст азоту у матеріалі труб, починаючи з їх зовнішньої поверхні, і при контакті з гарячими газами згоряння утворюється шар окалини. Навуглецьовувальна атмосфера усередині труб загрожує дифузією вуглецю звідти до матеріалу труб, що веде до збільшення вмісту карбідів у матеріалі, внаслідок чого з існуючого карбіду при зростанні ступеню навулецьовування утворюється збагачений на вуглець карбід M7C6. Це призводить до наростання внутрішніх напруг при збільшенні обсягу карбідів внаслідок їх утворення та перетворення, а відтак слабшають міцність та пластичність матеріалу. Крім того, на внутрішній поверхні виникає шар коксу у кілька міліметрів завтовшки. Циклічні температурні стреси, зокрема, викликані зупинкою установки, вимушують труби давати усадку на шар коксу внаслідок різних коефіцієнтів теплового розширення металевої труби та шару коксу. Це призводить до сильних напруг у трубах, а ті, у свою чергу, спричинюють тріщини на внутрішній поверхні труб. Далі збільшення обсягу вуглеводнів може вести до їх проникнення до матеріалу труб крізь ці тріщини. У патенті США 5,306,358 описано нікель-хром-залізний сплав, який піддається зварюванню способом WIG і містить до 0,5 мас.% вуглецю, 8-22 мас.% хрому, до 36 мас.% заліза, до 8 мас.% марганцю, кремнію та ніобію, до 6мас.% алюмінію, до 1 мас.% титану, до 0,3 мас.% цирконію, до 40 мас.% кобальту, до 20 мас.% молібдену та вольфраму, а також до 1 мас.% ітрію, решта нікель. У патенті Німеччини 103 02 989 також описано нікель-хромовий ливарний сплав, придатний для виготовлення трубних колекторів крекінгу та печей риформінгу, який містить до 0,8 мас.% вуглецю, 15-40 мас.% хрому, 0,5-13 мас.% заліза, 1,5-7 мас.% алюмінію, до 0,2 мас.% кремнію, до 0,2 мас.% марганцю, 0,1-2,5 мас.% ніобію, до 11 мас.% вольфраму та молібдену, до 1,5 мас.% титану, 0,1-0,4 мас.% цирконію та 0,01-0,1 мас.% ітрію, решта нікель. Цей сплав добре показав себе як матеріал для труб, але споживачі ще потребують матеріал для труб з подовженим терміном служби. Отже, цей винахід спрямовано на створення нікель-хромового сплаву з підвищеною стійкістю за умов, які мають місце, наприклад, при крекінгу та риформінгу вуглеводнів. Ця мета досягається тим, що нікель-хромовий сплав містить 0,4-0,6 мас.% вуглецю, 28-33 мас.% хрому, 15-25 мас.% заліза, 2-6 мас.% алюмінію, до 2 % кожного кремнію та марганцю, до 1,5 мас.% кожного ніобію та танталу, до 1,0 мас.% кожного вольфраму, титану та цирконію, до 0,5 мас.% кожного ітрію та церію, до 0,5 мас.% молібдену та до 0,1 мас.% азоту, решта нікель, включно з домішками, занесеними при плавці. Переважно сплав містить, нарізно або у сполученні, 17-22 мас.% заліза, 3-4,5 мас.% алюмінію, 0,01-1 мас.% кремнію, до 0,5 мас.% марганцю, 0,5-1,0 мас.% ніобію, до 0,5 танталу, до 0,6 мас.% вольфраму, 0,001-0,5 мас.% титану, до 0,3 мас.% цирконію, до 0,3 мас.% ітрію, до 0,3 мас.% церію, 0,01-0,5 мас.% молібдену та 0,001-0,1 мас.% азоту. Сплав згідно з винаходом відрізняється відносно високим вмістом хрому та нікелю й відносно вузьким інтервалом вмісту потрібного вуглецю. З необов'язкових компонентів сплаву кремній додає стійкості проти окислення та навуглецьовування. Марганець теж позитивно впливає на стійкість проти окислення, а також на зварюваність, розкисляє плав та надійно зв'язує сірку. Ніобій поліпшує довгострокову міцність на розрив, утворюючи стабільні карбіди та карбонітриди. Крім того,ніобій слугує зміцнювачем твердих розчинів. Титан та тантал поліпшують довгострокову міцність на розрив. Вже при низьких їх концентраціях утворюються рівномірно розподілені карбіди та карбонітриди. При підвищених концентраціях титан та тантал слугують зміцнювачами твердих розчинів. Вольфрам поліпшує довгострокову міцність на розрив. Зокрема, при високих температурах вольфрам поліпшує міцність за рахунок утворення твердого розчину, бо при підвищенні температури карбіди частково розчиняються. Кобальт також поліпшує довгострокову міцність на розрив за рахунок тужавіння твердого розчину, зокрема, у взаємодії з титаном та танталом. Ітрій та церій, безсумнівно, поліпшують не лише стійкість проти окислення, а й, зокрема, адгезію, а також зростання захисного шару Al2O3. Крім того, ітрій та церій підвищують вже у 1 UA 109631 C2 5 10 15 20 25 30 35 40 45 50 55 60 малих концентраціях стійкість проти повзучості, оскільки надійно зв'язують ще наявну вільну сірку. Малі концентрації бору також поліпшують довгострокову міцність на розрив, запобігають сегрегації сірки та затримують старіння за рахунок зміцнення карбідів M23C9. Молібден теж поліпшує довгострокову міцність на розрив, зокрема, при високих температурах, зміцнюючи тверді розчини. Зокрема, це пов'язане з тим, що карбіди при високих температурах частково розчиняються. Азот поліпшує довгострокову міцність на розрив шляхом утворення нітридів вуглецю, а гафній вже у малих концентраціях поліпшує стійкість проти окислення за рахунок підвищеної адгезії захисного шару, що позитивно впливає на довгострокову міцність на розрив. Фосфор, сірка, цинк, свинець, миш'як, вісмут, олово та телур вважаються домішками, і їх вміст мусить бути якомога меншим. За таких умов цей сплав є особливо придатним як ливарний матеріал для деталей нафтохімічного устаткування, зокрема, для виготовлення трубних колекторів крекінгу та печей риформінгу, труб риформінгу, а також як матеріал для установок прямого відновлення заліза та інших деталей, що піддаються подібним напругам. Йдеться про деталі печей, випромінювальні труби для нагрівальних поверхонь, валки для відпалювальних печей, деталі установок безперервного лиття та безперервної розливки сталі, ковпаки та муфти відпалювальних печей, деталі великих дизельних двигунів та форми для каталітичних насадок конвертерів. У цілому сплав відрізняється високою стійкістю до оксидування та навуглецьовування, відмінною довгостроковою міцністю на розрив та стійкістю проти повзучості. Внутрішня поверхня труб крекінгу та риформінгу відрізняється каталітично інертним оксидним шаром, який містить алюміній, що попереджає утворення каталітичних коксових волокон, так званих вуглецевих нанотрубок. Властивості матеріалу зберігаються й тоді, коли кокс, який неминуче осідає при крекінгу на внутрішні стінки труб, вигоряє кілька разів. Переважно сплав можна використовувати для виготовлення труб способом відцентрового лиття, якщо їх розсвердлюють під контактним тиском 10-40 МПа, наприклад, 10-25 МПа. При розсвердлюванні матеріал труб піддається холодній обробці або поверхневому загартуванню у поверхневій зоні на глибину, наприклад, 0,1-0,5 мм завдяки контактному тиску. При нагріванні труби зона, що піддавалася холодній обробці, перекристалізується, утворюючи дуже дрібнозернисту структуру. Перекристалізована структура поліпшує дифузію оксидоутворюючих елементів – алюмінію та хрому, сприяючи утворенню суцільного шару, який переважно містить оксид алюмінію й відрізняється високою щільністю та стабільністю. Одержана оксидна плівка з вмістом алюмінію міцно прилягає, утворюючи суцільний захисний шар на внутрішній поверхні труб, який по суті не має каталітично активних центрів, наприклад, нікелю або заліза, й залишається стабільним навіть після тривалих циклічних температурних напруг. На відміну від тих матеріалів труб, які не мають такого захисного шару, цей окисний шар з вмістом алюмінію не допускає проникнення кисню до матеріалу підложки, а відтак, внутрішнього окислення матеріалу труби. Крім того, захисний шар придушує не лише навуглецьовування матеріалу труби, а й корозію, спричинену домішками в оброблюваному газі. Захисний шар переважно складається з Al2O2 та змішаного оксиду (Al, Cr)2O3 і є переважно інертним щодо каталітичного коксування. Він є позбавлений елементів, які каталізують коксування, таких, як залізо та нікель. Особливо сприятливою для утворення довготривалого захисного окисного шару є термообробка, яку можливо без особливих витрат виконати прямо на місці, наприклад, піддати їй внутрішні поверхні труб парового крекінгу одразу після монтажу, коли відповідна піч прогрівається до робочої температури. Таку обробку можна здійснювати ступінчасто, з проміжними ізотермічними термообробками, в атмосфері печі, яку регулюють під час нагрівання згідно з винаходом, наприклад, у слабоокислювальній атмосфері з вмістом водяних парів, при парціальному тиску кисню не вище -20 -30 10 , переважно не вище 10 бар. Оптимальною є атмосфера інертного газу з вмістом 0,1-10 молярних % водяних парів, 799,9 молярних % водню або вуглеводнів, окремо або у сполученні, та 0-88 молярних % благородних газів. Атмосфера під час такої обробки переважно складається з надзвичайно слабо окислювальної суміші водяних парів, водню, вуглеводнів та благородних газів, причому масові співвідношення обирають так, що парціальний тиск кисню в суміші при температурі 600 °C не -20 -30 перевищує 10 , переважно не перевищує 10 бар. Початкове нагрівання внутрішньої поверхні труб після попереднього механічного усунення поверхневого шару, тобто окреме нагрівання утвореної зони холодної обробки, переважно здійснюють а атмосфері надзвичайно слабо окислювального інертного газу у кілька стадій, 2 UA 109631 C2 5 10 15 20 25 30 35 40 45 50 55 60 кожна із швидкістю 10-100 ºC/год, спочатку в межах від 400 до 750 °C, переважно близько 550 °C, на внутрішній поверхні труб. Після фази нагрівання протягом від 1 до 50 годин витримують зазначений інтервал температур. Нагрівання ведуть у присутності водяних парів, тільки-но температура сягає величини, при якій не відбувається утворення конденсованої води. Після цієї витримки труби доводять до робочої температури, наприклад, 800-900 °C, й вони стають придатними до експлуатації. Однак температура труб поступово збільшується під час операції крекінгу внаслідок накопичення піролітичного коксу, сягаючи на внутрішній поверхні близько 1000 °C й навіть 1050 °C. При таких температурах внутрішній шар, який по суті складається з Al2O2 та невеличкої кількості (Al, Cr)2O3, перетворюється з перехідного оксиду, як от γ–, δ– або θ–Al2O2, на α–оксид алюмінію. Отже, труба з механічно видаленим внутрішнім шаром досягає свого придатного до експлуатації стану у ході багатоступінчастого, але переважно одноступінчастого процесу. Втім, цей процес не обов'язково здійснювати в одну стадію, його можна розпочинати як окрему вступну стадію. На цій вступній стадії початкове нагрівання після видалення внутрішньої поверхні ведуть до витримки при 400-750 °C. Оброблену таким чином трубу можна піддавати подальшій обробці, наприклад, в іншому приміщенні, починаючи з холодної обробки вищеописаним чином, прямо на місці, тобто можна доводити до робочої температури після монтажу. Втім, описана окрема попередня обробка поширюється не лише на труби, їй можна піддавати з метою часткової або повної підготовки поверхневих зон також інші деталі, які потім проходять подальшу обробку відповідно до своєї конструкції та застосування, згідно з винаходом або іншим чином, однак з досягненням певного початкового стану. Далі винахід пояснюється з посиланням на п'ять прикладів нікелевого сплаву згідно з винаходом у порівнянні з десятьма відомими нікелевими сплавами, склад яких наводиться у табл.1, які відрізняються, зокрема, від нікель-хром-залізного сплаву за винаходом вмістом вуглецю (сплави 5 та 6), вмістом хрому (сплави 4, 13 та 14), вмістом алюмінію (сплави 12, 13), вмістом кобальту (сплави 1, 2) та вмістом заліза (сплави 3, 12, 14, 15). Як показано на діаграмі на фіг.1, у сплаві 9 згідно з винаходом не відбувається внутрішнього окислення навіть після більш ніж 200 циклів відпалу по 45 хвилин при 1150 °C на повітрі, тоді як порівняні сплави 12 та 13 показують помітну втрату маси внаслідок катастрофічного окислення вже після кількох циклів. Сплав 9 також відрізняється високою стійкістю до навуглецьовування, оскільки сплав 9 після всіх трьох навуглецьовувальних випробувань за схемою на фіг.2 дає найменший приріст маси у порівнянні з відомими сплавами 12 та 13. Більш того, діаграми на фіг. 3a та фіг. 3b показують, що довгострокова міцність на розрив нікелевого сплаву 9 згідно з винаходом у важливому інтервалі й надалі перевищує показник порівнюваних сплавів 12 та 13. Сплав 15, який не належить до винаходу внаслідок надто низького вмісту заліза, посідає набагато нижчу стійкість до внутрішнього окислення, навуглецьовування та коксування. Нарешті, діаграма на фіг.4 показує, що стійкість проти повзучості сплаву 11 набагато краща, ніж у порівнюваного сплаву 12. Крім того, у серії змодельованих операцій крекінгу кілька трубних секцій, виготовлених з нікелевого сплаву згідно з винаходом, вставляють до лабораторної установки для проведення дослідів з нагрівання у різних газових атмосферах та з різними режимами нагрівання, після чого провадять 30-хвилинну фазу крекінгу при температурі 900 °C, з метою дослідження та оцінки початкової фази каталітичного коксування або тенденції до каталітичного коксування. Дані та результати цих дослідів на зразках сплаву 11 з табл. I зведені у табл. II. Як видно, відповідні газові атмосфери поряд з регулюванням температури згідно з винаходом забезпечують суттєве зменшення і без того слабкого каталітичного коксування. Приклади властивостей внутрішньої поверхні труб для печей, виконаних із сплаву 8 згідно з винаходом, наведені на фіг. 5 та 6. Фіг. 6 (дослід 7 у табл. II) доводить переваги поверхні після обробки згідно з винаходом у порівнянні з поверхнею на фіг.5, яка не проходила обробку згідно з винаходом (табл. II, дослід 2). На фіг.7 (сплав 14) та 8 (винахід) показані металографічні перерізи дільниць біля поверхні. Зразки нагрівають до 950 °C, а потім піддають 10 циклам крекінгу по 10 годин кожний в атмосфері водяних парів, водню та вуглеводнів. Після кожного циклу дослідні труби випалюють 1 годину для видалення коксового нагару. На мікрограмі (фіг.7) темними дільницями показані великі за площею, а відтак і за обсягом наслідки внутрішнього окислення на зовнішньому боці труб із відомого нікель-хромового ливарного сплаву; на мікрограмі на фіг.8 труби із сплаву 9 за 3 UA 109631 C2 5 10 15 20 25 30 35 40 45 винаходом практично не зазнають внутрішнього окислення, хоча обидва зразки однаково зазнали багаторазового випробування крекінгом, з одного боку, та видалення осадів вуглецю, з іншого боку. Досліди показують, що зразки з відомих сплавів зазнають сильного внутрішнього окислення на зовнішньому боці труб внаслідок дефектів поверхні. Завдяки цьому на внутрішній поверхні труб утворюються маленькі металеві центри, на яких наростають значні обсяги вуглецю у вигляді вуглецевих нанотрубок (фіг.11). Всупереч тому, зразок 9 із сплаву за винаходом не виявляє жодних нанотрубок після такого само 10-кратнього циклічного крекінгу з наступним зберіганням в атмосфері, що сприяє коксуванню, що є результатом наявності по суті суцільного герметичного, каталітично інертного алюмінієвого шару. Протилежну картину показує фіг.11: вид зверху у відшліфованому перерізі відомого зразка, зображеного на фіг.7, дає змогу спостерігати катастрофічне окислення, а відтак катастрофічне накопичення коксу у вигляді вуглецевих нанотрубок як результат відсутності захисного шару. Як видно з порівняльних діаграм на фіг.9 та 10, стабільність окисного шару сплаву за винаходом чітко демонструє конфігурацію концентрацій алюмінію як функцію глибини маргінальної зони після 10 фаз крекінгу за наявності проміжної фази, коли коксовий нагар видаляють випалюванням. На фіг.9 матеріал є позбавлений алюмінію у зоні біля поверхні внаслідок відсутності там захисного покривного шару, що веде до сильного окислення алюмінію всередині, тоді як на фіг.10 концентрація алюмінію приблизно така сама, як у вихідному ливарному матеріалі. Це ясно доводить значення суцільного, герметичного й по суті міцно прилеглого до внутрішньої зони шару оксиду алюмінію у трубах згідно з винаходом. Також досліджують стабільність алюмінієвого окисного шару протягом тривалого часу на лабораторній установці, де відтворюються умови виробництва. Зразки сплавів 9 та 11 за винаходом нагрівають в атмосфері водяних парів до 950 °C, після чого кожний піддають протягом 72 годин крекінгу при цій температурі, а потім випалюють 4 години при 900 °C. Фіг.12 зображує суцільний шар оксиду алюмінію після трьох циклів крекінгу і те, як плівка оксиду алюмінію рівномірно покриває матеріал навіть крізь карбіди хрому на поверхні. Видно, що наявні на поверхні карбіди хрому повністю закриті шаром оксиду алюмінію. Як чітко видно на мікрограмі (фіг.13), матеріал є захищений однорідною плівкою оксиду алюмінію навіть на порушених дільницях поверхні, де накопичуються первісні карбіди матеріалу підложки, а відтак вони є особливо чутливі до внутрішнього окислення. Як видно, окислений колишній МС-карбід обростає оксидом алюмінію і стає ізольованим. Мікрограми поверхневої зони (фіг.14 та 15) показують, що внутрішнє окислення не відбувається навіть після тривалих циклічних випробувань завдяки наявності стабільного та суцільного шару оксиду алюмінію. У цих дослідах використовують зразки сплавів 8 - 11 згідно з винаходом. У цілому нікель-хромовий сплав згідно з винаходом, зокрема, для виготовлення труб, відрізняється високою стійкістю проти окислення та корозії, зокрема, високою довгостроковою міцністю на розрив та стійкістю проти повзучості, після видалення внутрішньої поверхні під механічним тиском з наступною багатостадійною термообробкою на місці з метою впорядкування внутрішньої поверхні. Зокрема, треба відзначити видатну стійкість матеріалу проти навуглецьовування, спричинену швидким утворенням по суті герметичного та стабільного шару оксиду або Al2O3. Також цей шар по суті придушує у трубках парового крекінгу та риформінгу утворення каталітично активних центрів, що супроводжується загрозою каталітичного коксувуання. Ці властивості матеріалу зберігаються навіть після великої кількості досить тривалих циклів крекінгу з випалюванням коксових осадів. 4 UA 109631 C2 Таблиця I Сплав C Si Mn P S Cr Mo Ni Fe W Co Nb Al Ti Hf Zr Y Ta Ce 1 0,44 0,30 0,02 0,002 0,003 29,50 0,20 46,90 18,20 0,07 0,40 0,68 3,05 0,15 0,15 0,06 2 0,44 0,30 0,02 0,002 0,003 29,60 0,15 46,75 17,90 0,07 0,30 0,67 3,18 0,16 0,60 0,06 3 0,49 0,02 0,01 0,010 0,004 30,80 0,01 51,60 12,50 0,08 0,01 0,64 3,58 0,10 - 0,06 0,004 0,01 0,005 4 0,42 0,03 0,03 0,007 0,005 26,70 0,02 46,10 Решта 0,07 0,01 0,69 2,24 0,08 - 0,05 0,004 0,01 5 0,20 0,01 0,01 0,010 0,003 30,40 0,01 52,30 Решта 0,07 0,01 0,52 3,17 0,12 - 0,06 0,004 6 0,38 0,11 0,01 0,006 0,003 29,75 0,05 44,50 19,70 0,03 0,05 0,68 4,25 0,19 0,20 0,06 7 0,48 0,11 0,01 0,007 0,003 30,35 0,05 44,00 19,40 0,38 0,05 0,69 4,05 0,13 - 0,04 8 0,47 0,59 0,13 0,006 0,002 29,50 0,07 42,70 20,72 0,09 0,06 0,80 4,54 0,18 - 0,06 0,24 9 0,44 0,16 0,09 0,006 0,002 30,35 0,07 42,20 Решта 0,03 0,01 0,78 3,17 0,1 - 0,07 0,013 10 0,50 1,43 0,17 0,006 0,002 30,10 0,01 Решта 19,20 0,05 0,05 0,78 4,00 0,15 - 0,07 0,18 11 0,42 0,07 0,09 0,007 0,003 30,30 0,02 Решта 21,20 0,04 0,01 0,77 3,28 0,23 - 0,11 0,15 12 0,45 1,85 1,26 0,007 0,003 35,02 0,01 45,70 14,85 0,01 0,05 0,81 0,10 0,20 - 0,05 - 0,01 13 0,44 1,72 1,23 0,010 0,005 25,02 0,01 34,40 Решта 0,04 0,01 0,84 0,13 0,10 - 0,02 14 0,45 0,14 0,06 0,01 0,003 25,7 0,02 57,50 11,40 0,04 0,01 0,53 3,90 0,15 - 0,05 0,04 15 0,44 0,05 0,19 0,01 0,002 30,4 0,07 55,27 10,71 0,05 0,09 0,10 2,40 0,14 - 0,05 0,024 Таблиця II Дослід Склад газу під час нагрівання 1 100 % повітря 2 100 % водяні пари 3 4 5 6 7 70 % водяні пари 30 % метан 3 % водяні пари 97 % метан 3 % водяні пари 97 % метан (+H2S-шок**) 3 % водяні пари 97 % етан (+H2S-шок*) 3 % водяні пари 97 % етан Температурна крива під час нагрівання Від 150 °C до 875 °C, 50 °C/год; 40 год витримки при 875 °C Ступінь вкриття поверхні каталітичним коксом * 1,4 % 1,1 % 1,2 % Від 150 °C до 600 °C, 50 °C/год; 40 год витримки при 600 °C; від 600 °C до 875 °C, 50 °C/год; 0,37 % 0,26 % 0,08 % 0,05 % *: Ця величина визначена підрахунком коксових волокон на певній поверхні труби. **: Після досягнення робочої температури 1 год обробки 250 ч. на млн. сірки (H2S) у водяних парах 5 10 15 ФОРМУЛА ВИНАХОДУ 1. Нікель-хромовий сплав з високою стійкістю до окислення та навуглецьовування довгостроковою міцністю на розрив та стійкістю проти повзучості, який містить, мас. %: 0,4-0,6 вуглецю, 28-33 хрому, 15-25 заліза, 2-6 алюмінію, до 2 кремнію, до 2 марганцю, до 1,5 ніобію, до 1,0 вольфраму, до 1,0 титану, до 1,0 цирконію, до 0,5 ітрію, 5 UA 109631 C2 5 10 15 20 25 30 35 40 45 50 55 60 до 0,5 молібдену, до 0,1 азоту, до 0,06 кобальту, решта - нікель із занесеними при плавці домішками. 2. Сплав за п. 1, який містить, нарізно або у сполученні, мас. %: 0,4-0,6 вуглецю, 28-33 хрому, 17-22 заліза, 3-4,5 алюмінію, 0,01-1 кремнію, 0,01-0,5 марганцю, 0,01-1,0 ніобію, до 1,5 танталу, 0,01-0,6 вольфраму, 0,001-0,5 титану, 0,001-0,3 цирконію, 0,001-0,3 ітрію, до 0,5 церію, 0,01-0,5 молібдену, 0,001-0,1 азоту, до 0,06 кобальту. 3. Сплав за п. 1, який містить, нарізно або у сполученні, мас. %: 0,4-0,6 вуглецю, 28-33 хрому, 17-22 заліза, 3-4,5 алюмінію, 0,01-1 кремнію, 0,01-0,5 марганцю, 0,01-1,0 ніобію, 0,01-0,5 танталу, 0,01-0,6 вольфраму, 0,001-0,5 титану, 0,001-0,3 цирконію, 0,001-0,3 ітрію, 0,001-0,3 церію, 0,01-0,5 молібдену, 0,001-0,1 азоту, до 0,06 кобальту. 4. Спосіб принаймні часткової обробки виробів зі сплаву за пп. 1-3 у поверхневій зоні шляхом механічного видалення під контактним тиском 10-40 МПа з наступним нагріванням із швидкістю 10-100 °C/год., до температури на поверхні 400-740 °C в умовах слабкого окислення з запобіганням утворенню конденсату. 5. Спосіб за п. 4, який відрізняється тим, що контактний тиск становить 15-30 МПа. 6. Спосіб за п. 4 або 5, який відрізняється тим, що нагрівання ведуть в атмосфері інертного газу. 7. Спосіб за пп. 4-6, який відрізняється тим, що при видаленні поверхневої зони її піддають холодній обробці на глибину 0,1-0,5 мм. 8. Спосіб за пп. 4-7, який відрізняється тим, що в подальшому здійснюють відпал, витримують виріб протягом 1-50 годин при 400-750 °C і далі нагрівають до робочої температури зі швидкістю 10-100 °C/год. 9. Спосіб за п. 8, який відрізняється тим, що температура витримки становить 550-650 °C. 10. Спосіб за пп. 8, 9, який відрізняється тим, що атмосфера при відпалі містить слабоокислювальну суміш водяних парів, водню, вуглеводнів та благородних газів при -20 парціальному тиску кисню при 600 °C нижче 10 бар. -30 11. Спосіб за п. 10, який відрізняється тим, що парціальний тиск кисню становить нижче 10 бap. 12. Спосіб за пп. 8-11, який відрізняється тим, що атмосфера при відпалюванні містить 0,1-10 молярних % водяних парів, 7-99,9 молярних % водню та вуглеводнів, окремо або у сполученні, а також 0-88 молярних % благородних газів, окремо або у сполученні. 13. Застосування сплаву за пп. 1-3 як матеріалу для виготовлення ливарних виробів. 6 UA 109631 C2 5 14. Застосування сплаву за пп. 1-3 як матеріалу для нафтохімічного устаткування. 15. Застосування сплаву за пп. 1-3 як матеріалу для трубних колекторів печей крекінгу та риформінгу, підігрівачів, труб риформінгу та установок прямого відновлення заліза. 16. Застосування сплаву за пп. 1-3 як матеріалу для виготовлення деталей печей, випромінювальних труб для нагрівальних печей, валків для відпалювальних печей, деталей установок безперервного лиття та безперервної розливки сталі, ковпаків та муфт відпалювальних печей, деталей великих дизельних двигунів та форм для каталітичних насадок конвертерів. 7 UA 109631 C2 8 UA 109631 C2 9 UA 109631 C2 10 UA 109631 C2 11 UA 109631 C2 12 UA 109631 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюNickel-chromium alloy

Автори англійськоюJakobi, Dietlinde, Karduck, Peter, Frieherr von Richthofen, Alexander

Автори російськоюЯкоби Дитлинде, Кардук Питер, Фрайхер фон Рыхтхофн Александер

МПК / Мітки

МПК: C22C 19/05

Мітки: сплав, нікель-хромовий

Код посилання

<a href="https://ua.patents.su/15-109631-nikel-khromovijj-splav.html" target="_blank" rel="follow" title="База патентів України">Нікель-хромовий сплав</a>

Попередній патент: Оборотний напівнавісний плуг для оранки поза борозною

Наступний патент: Спосіб та пристрій для розділення суміші речовин перегонкою

Випадковий патент: Пристрій для визначення межі міцності деревини при сколюванні поперек волокон