Спосіб і установка для вимірювання температури розплавленого металу

Номер патенту: 112664

Опубліковано: 10.10.2016

Автори: Ті Мішель, Стівенс Френк, Нейєнс Гвідо Якобус

Формула / Реферат

1. Спосіб вимірювання температури розплавленого металу з використанням оптичного волокна, в якому оптичне волокно подається в розплавлений метал через одноразову напрямну трубку, і температура розплавленого металу визначається за інтенсивністю випромінювання світла, яке випускається з розплавленого металу, за допомогою встановленого на кінці оптичного волокна фотоелектричного перетворювального елемента, який відрізняється тим, що як оптичне волокно, так і занурюваний кінець одноразової напрямної трубки занурюються в розплавлений метал зі швидкістю подачі, при цьому обидві швидкості подачі є незалежними одна від одної за рахунок використання механізму подачі для подачі оптичного волокна і одноразової напрямної трубки, при цьому механізм подачі містить щонайменше два незалежні подавальні двигуни, один для подачі оптичного волокна і один для подачі одноразової напрямної трубки.

2. Спосіб за п. 1, який відрізняється тим, що на першому етапі занурення одноразова напрямна трубка і оптичне волокно занурюються в розплавлений метал, а на другому етапі занурення оптичне волокно занурюється з більш високою швидкістю і глибше в розплавлений метал, ніж одноразова напрямна трубка.

3. Спосіб за п. 2, який відрізняється тим, що другий етап занурення починається після того, як занурюваний кінець одноразової напрямної трубки занурений у розплавлений метал.

4. Спосіб за п. 3, який відрізняється тим, що на третьому етапі занурення оптичне волокно зупиняється або витягується з розплавленого металу.

5. Спосіб за п. 4, який відрізняється тим, що після третього етапу занурення зовнішня одноразова напрямна трубка викидається в розплавлений метал.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що швидкість одноразової напрямної трубки і/або оптичного волокна змінюється під час занурення.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що оптичне волокно і одноразова напрямна трубка рухаються з неоднаковою швидкістю.

8. Пристрій вимірювання температури розплавленого металу з використанням оптичного волокна, який містить оптичне волокно, фотоелектричний перетворювальний елемент, встановлений на кінці оптичного волокна і виконаний з можливістю визначення температури розплавленого металу за інтенсивністю випромінювання світла, яке випускається з розплавленого металу, і одноразову напрямну трубку, що має занурюваний кінець і другий кінець, протилежний занурюваному кінцю, при цьому оптичне волокно частково розташоване в одноразовій напрямній трубці, причому внутрішній діаметр одноразової напрямної трубки більший, ніж зовнішній діаметр оптичного волокна, який відрізняється тим, що пристрій оснащений пружною заглушкою, розташованою на другому кінці або всередині одноразової напрямної трубки, і пружна заглушка виконана з можливістю подачі через неї оптичного волокна і призначена для зменшення зазору між оптичним волокном і одноразовою напрямною трубкою.

9. Пристрій за п. 8, який відрізняється тим, що площа зазору знижена до менш ніж 2 мм2, переважно менш ніж 1 мм2.

10. Установка для вимірювання температури розплавленого металу з використанням оптичного волокна, яка містить пристрій за п. 8 або 9 і механізм подачі для подачі оптичного волокна і одноразової напрямної трубки в розплавлений метал, при цьому механізм подачі містить щонайменше два незалежні подавальні двигуни, один для подавання оптичного волокна і один для подавання одноразової напрямної трубки.

11. Установка за п. 10, яка відрізняється тим, що кожний із подавальних двигунів з'єднаний з окремим регулятором швидкості.

Текст

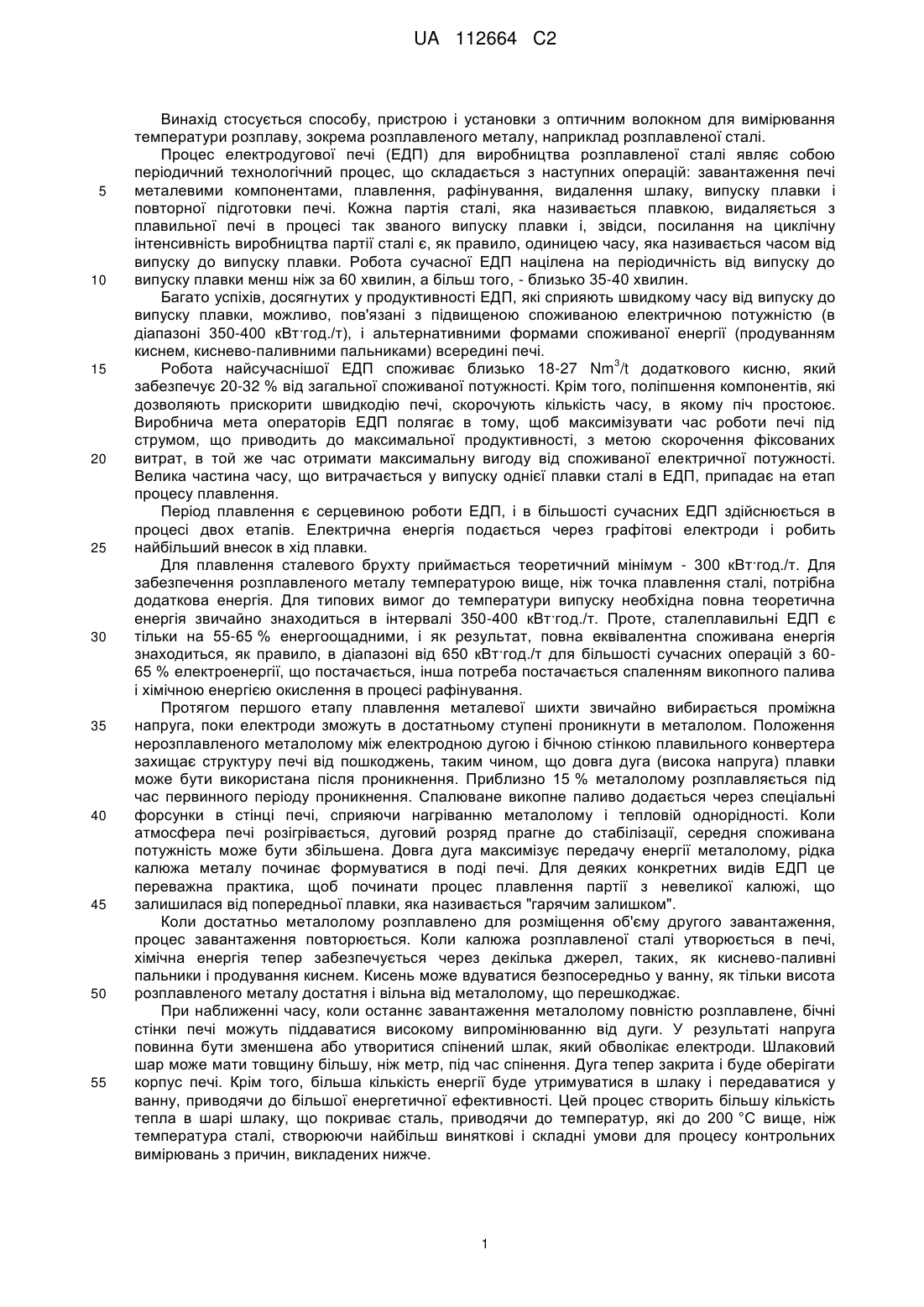

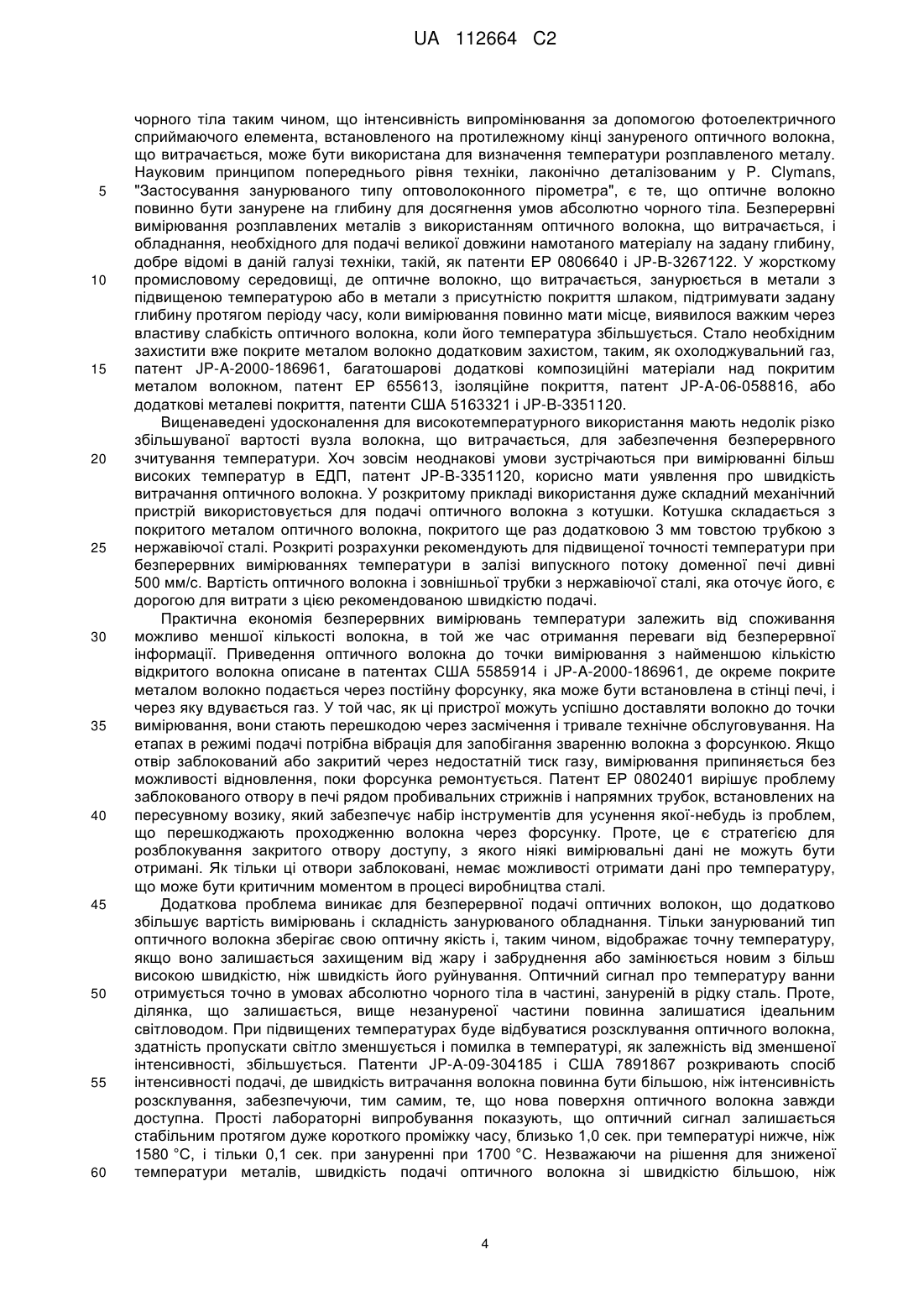

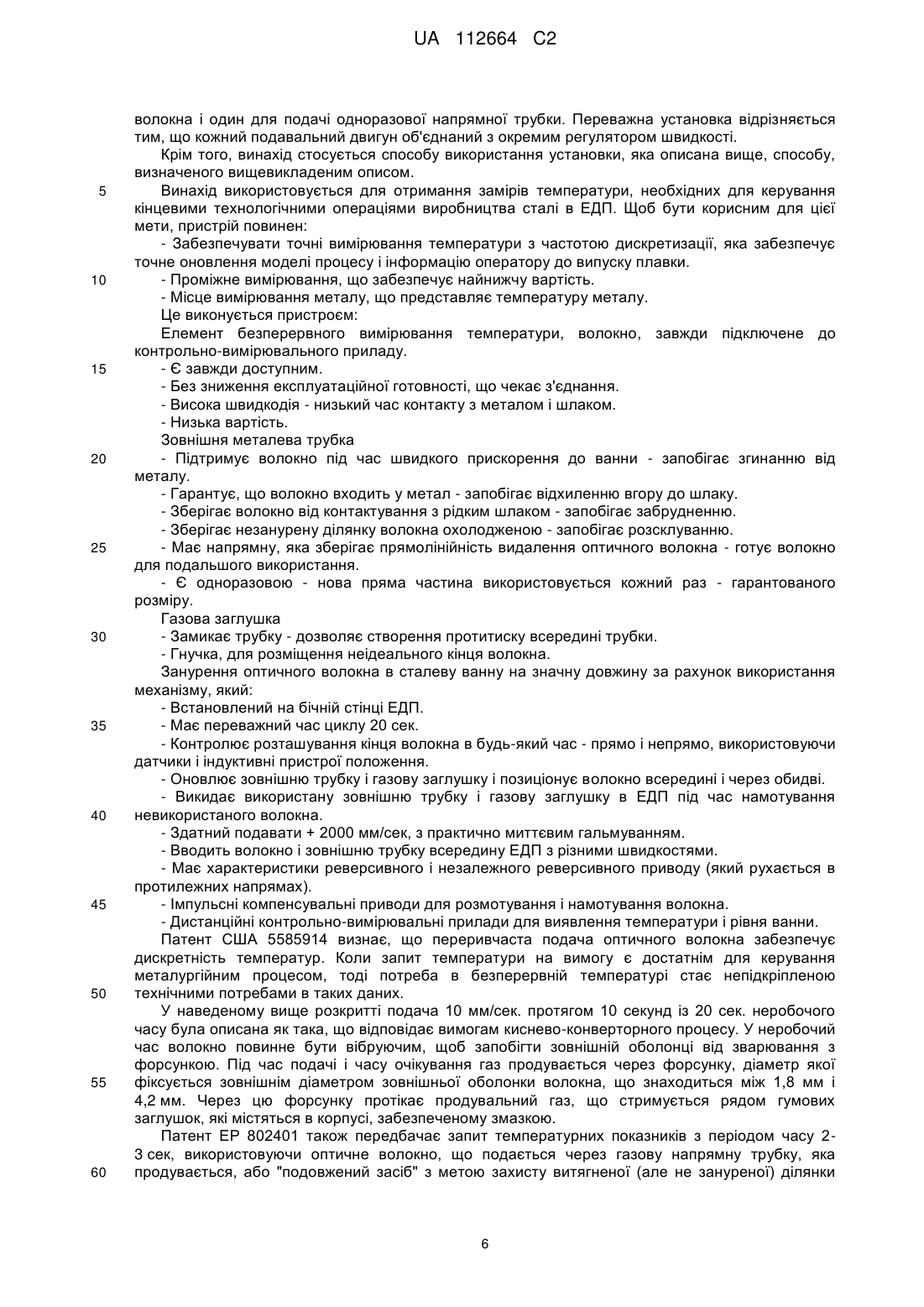

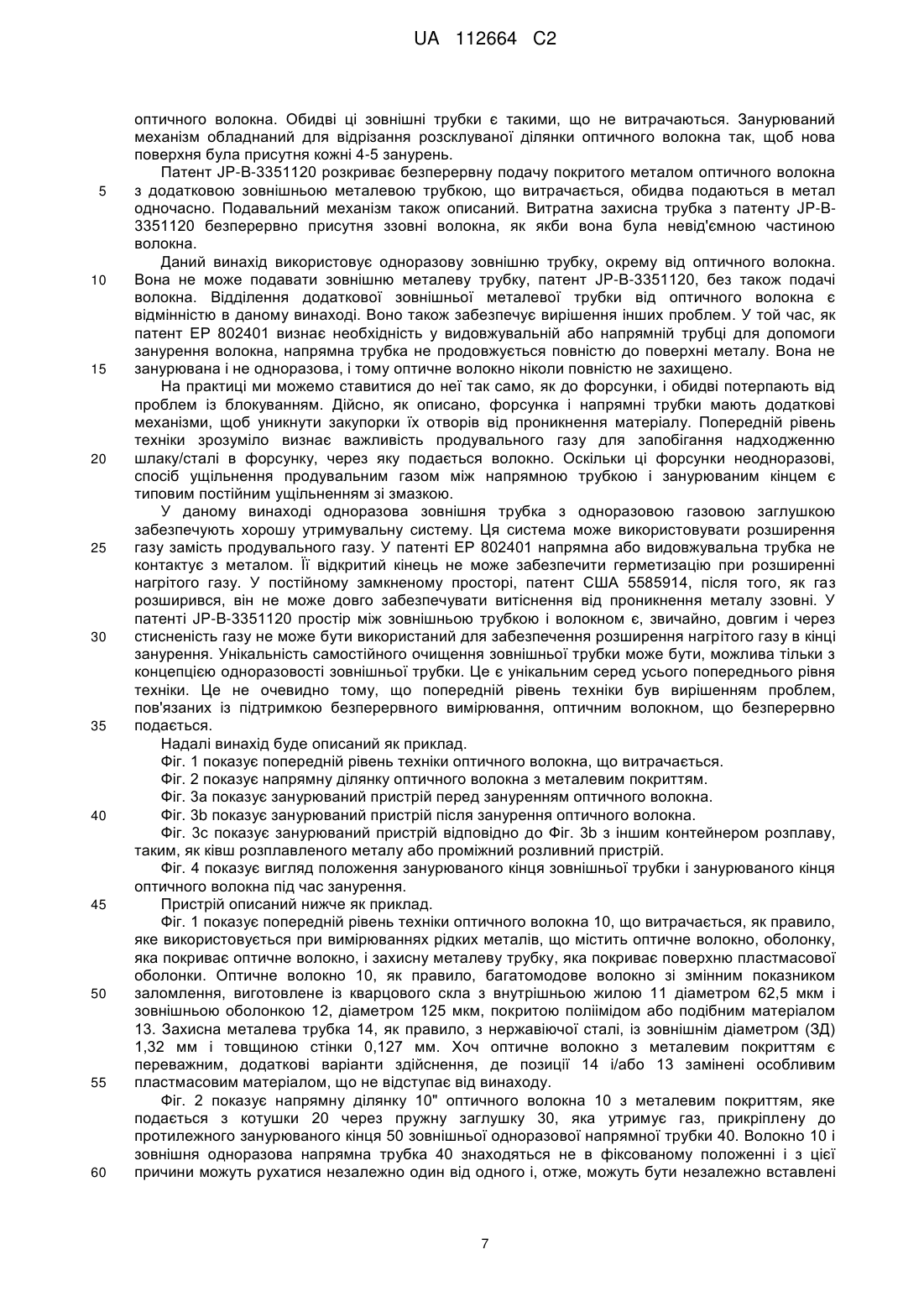

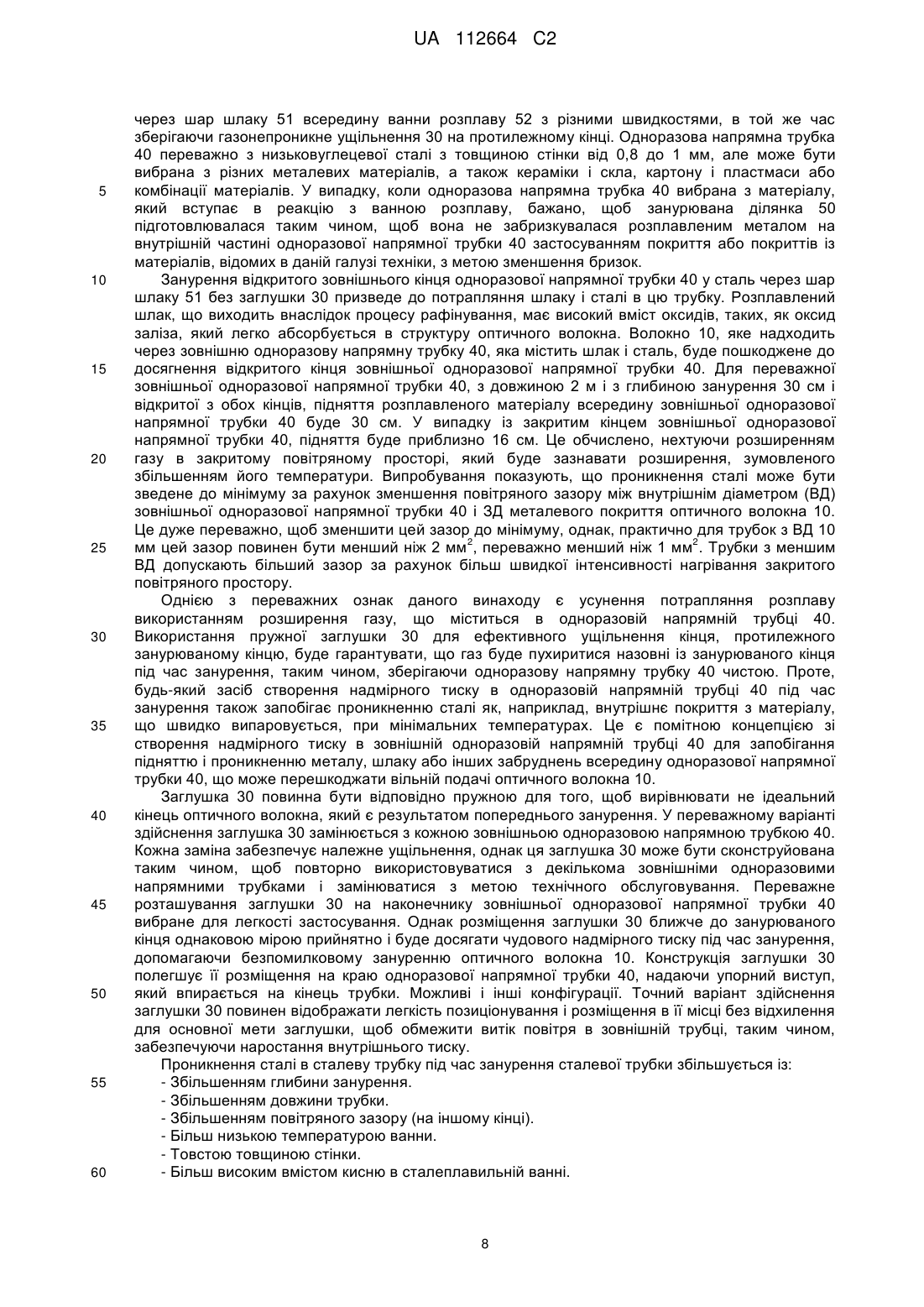

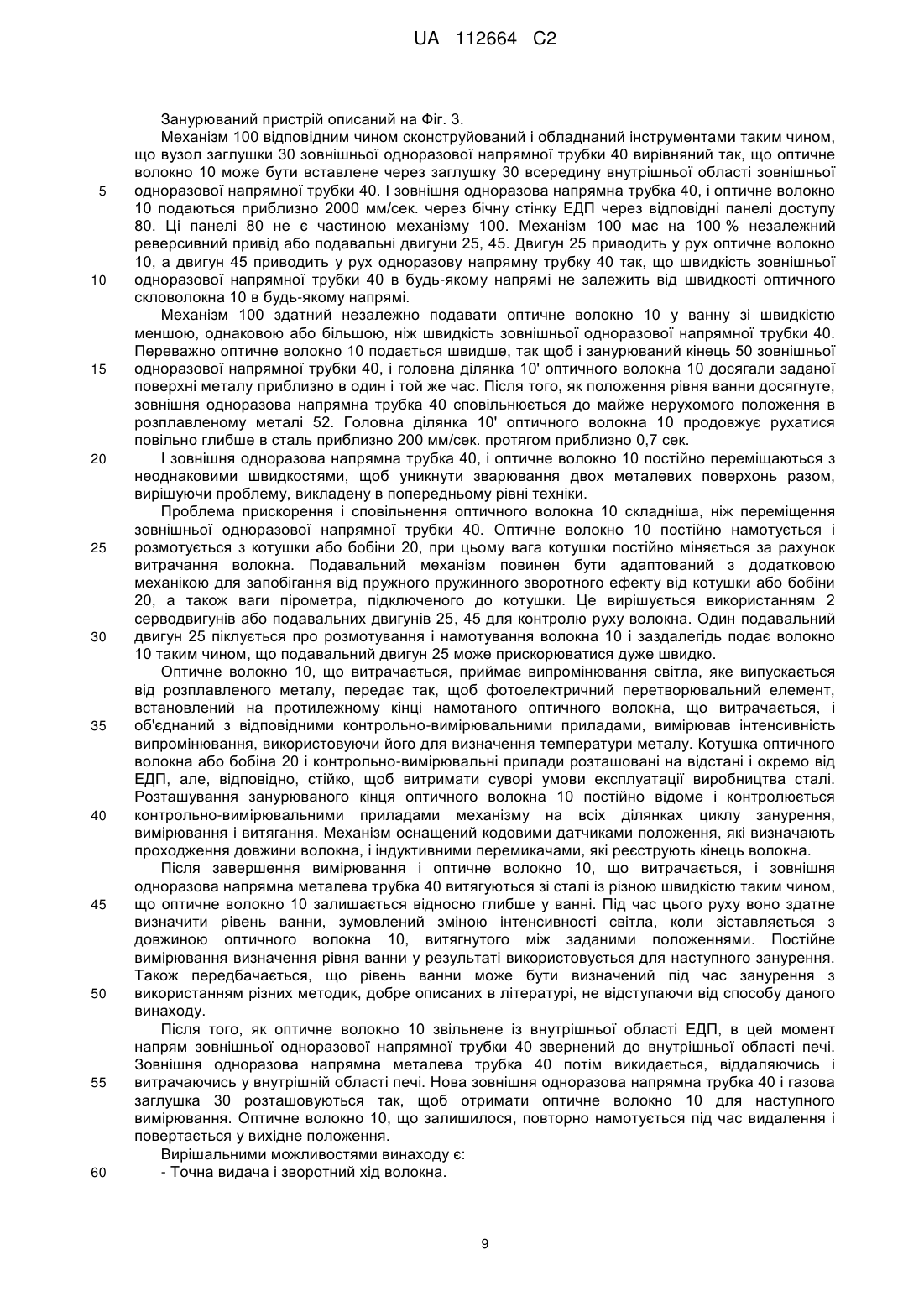

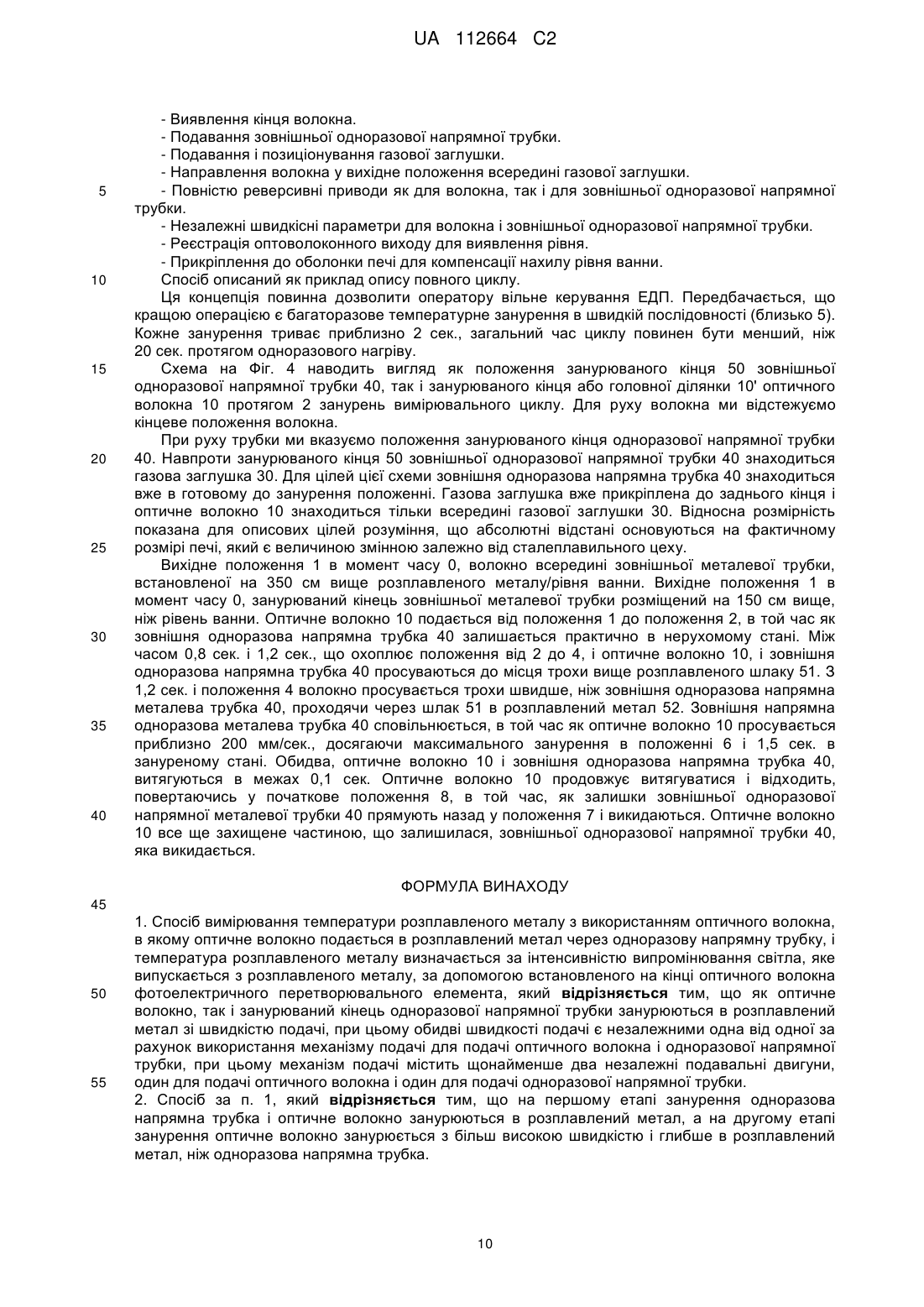

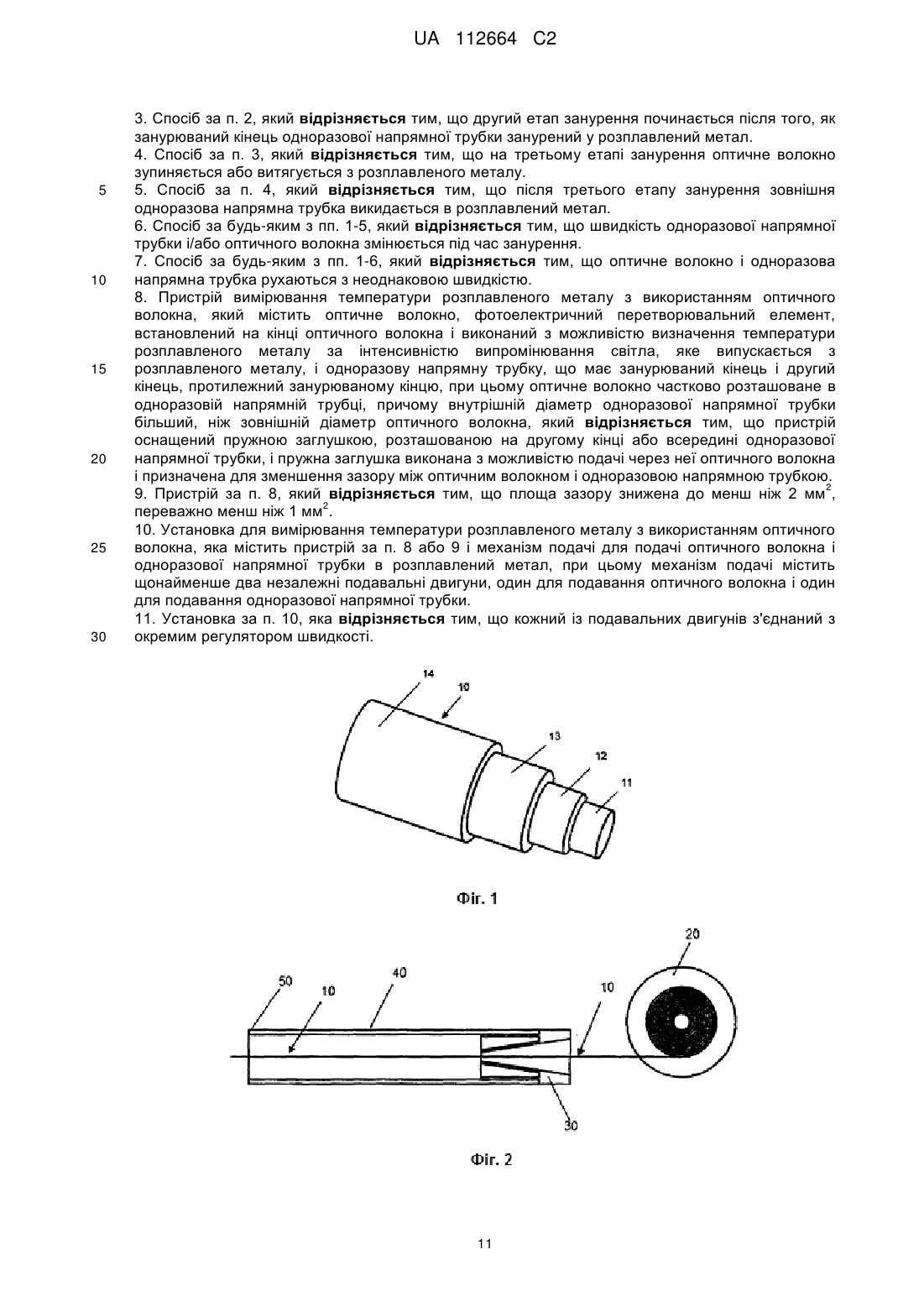

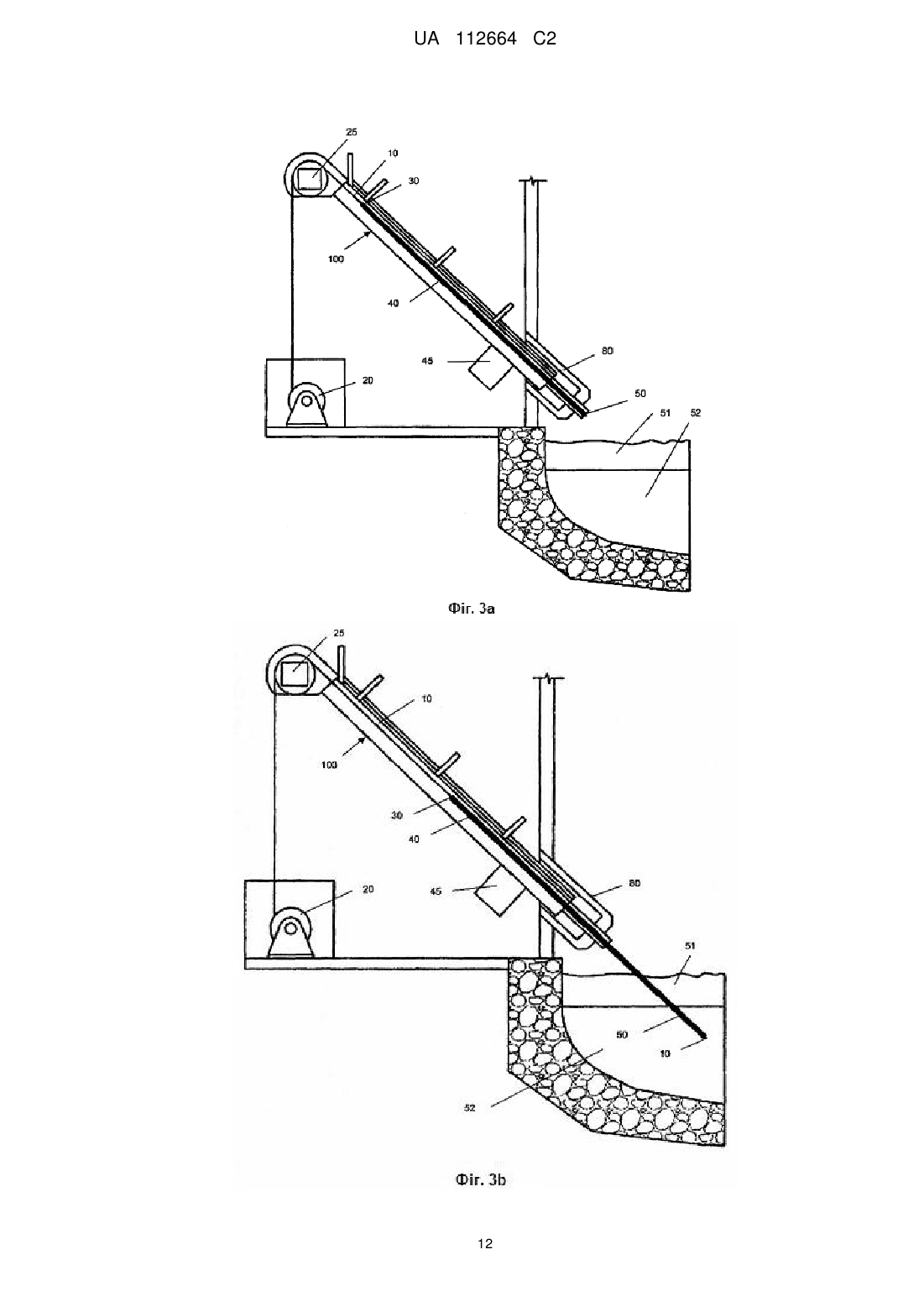

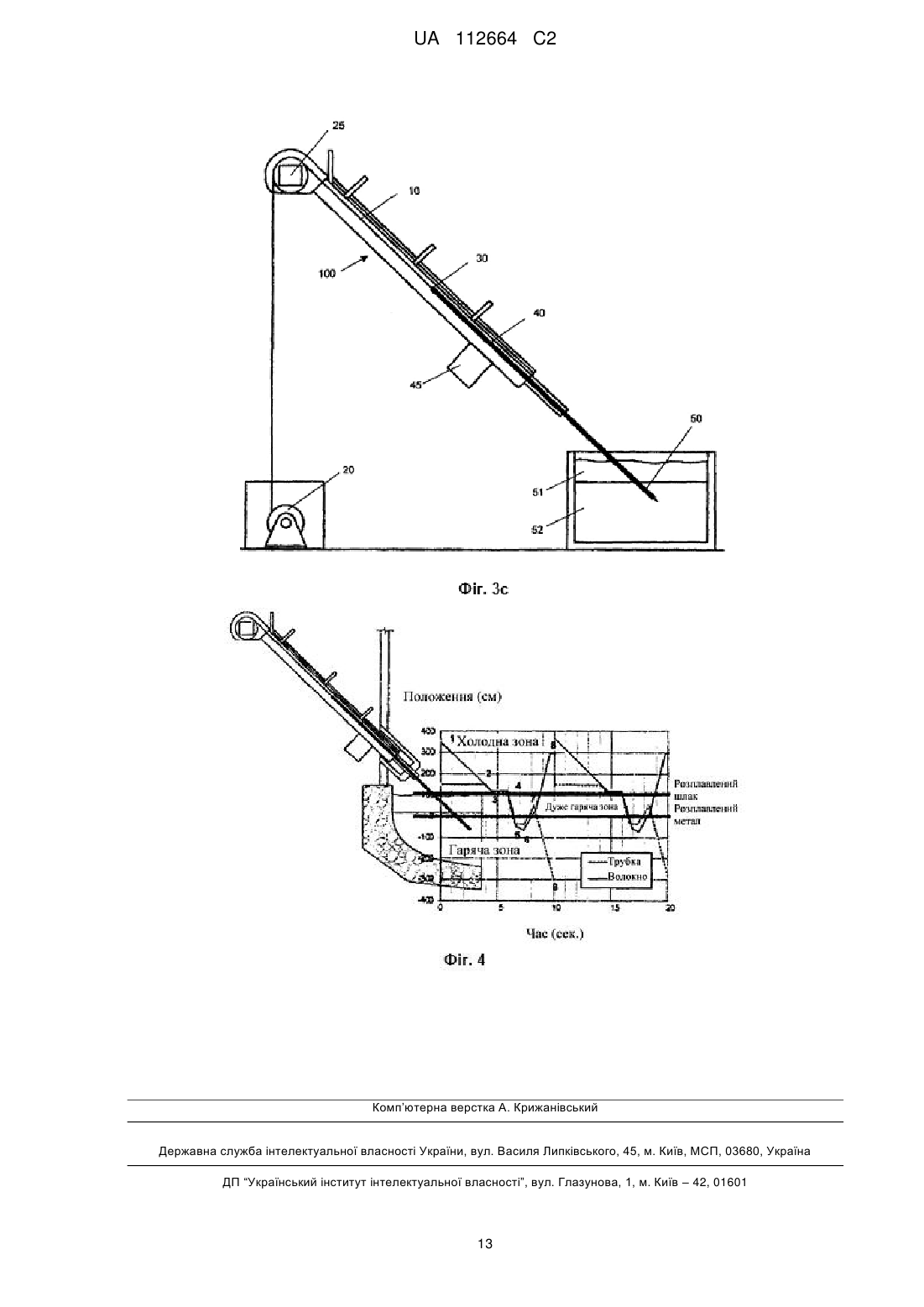

Реферат: Спосіб вимірювання температури розплавленого металу, згідно з яким оптичне волокно подається в розплавлений метал через одноразову напрямну трубку, і температура розплавленого металу визначається за інтенсивністю випромінювання світла, яке випускається з розплавленого металу, за допомогою встановленого на кінці оптичного волокна фотоелектричного перетворювального елемента. Оптичне волокно і занурюваний кінець одноразової напрямної трубки занурюються в розплавлений метал зі швидкістю подачі. Обидві швидкості подачі є незалежними одна від одної за рахунок використання механізму подачі для подачі оптичного волокна і одноразової напрямної трубки. Механізм подачі містить щонайменше два незалежні подавальні двигуни, один для подачі оптичного волокна і один для подачі одноразової напрямної трубки. Установка для вимірювання температури розплавленого металу з використанням оптичного волокна містить пристрій вимірювання температури розплавленого металу і механізм подачі для подачі оптичного волокна та одноразової напрямної трубки в розплавлений метал. Пристрій оснащений пружною заглушкою, розташованою на другому кінці або всередині одноразової напрямної трубки. Пружна заглушка виконана з можливістю подачі через неї оптичного волокна і призначена для зменшення зазору між оптичним волокном і одноразовою напрямною трубкою. UA 112664 C2 (12) UA 112664 C2 UA 112664 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу, пристрою і установки з оптичним волокном для вимірювання температури розплаву, зокрема розплавленого металу, наприклад розплавленої сталі. Процес електродугової печі (ЕДП) для виробництва розплавленої сталі являє собою періодичний технологічний процес, що складається з наступних операцій: завантаження печі металевими компонентами, плавлення, рафінування, видалення шлаку, випуску плавки і повторної підготовки печі. Кожна партія сталі, яка називається плавкою, видаляється з плавильної печі в процесі так званого випуску плавки і, звідси, посилання на циклічну інтенсивність виробництва партії сталі є, як правило, одиницею часу, яка називається часом від випуску до випуску плавки. Робота сучасної ЕДП націлена на періодичність від випуску до випуску плавки менш ніж за 60 хвилин, а більш того, - близько 35-40 хвилин. Багато успіхів, досягнутих у продуктивності ЕДП, які сприяють швидкому часу від випуску до випуску плавки, можливо, пов'язані з підвищеною споживаною електричною потужністю (в діапазоні 350-400 кВт·год./т), і альтернативними формами споживаної енергії (продуванням киснем, киснево-паливними пальниками) всередині печі. 3 Робота найсучаснішої ЕДП споживає близько 18-27 Nm /t додаткового кисню, який забезпечує 20-32 % від загальної споживаної потужності. Крім того, поліпшення компонентів, які дозволяють прискорити швидкодію печі, скорочують кількість часу, в якому піч простоює. Виробнича мета операторів ЕДП полягає в тому, щоб максимізувати час роботи печі під струмом, що приводить до максимальної продуктивності, з метою скорочення фіксованих витрат, в той же час отримати максимальну вигоду від споживаної електричної потужності. Велика частина часу, що витрачається у випуску однієї плавки сталі в ЕДП, припадає на етап процесу плавлення. Період плавлення є серцевиною роботи ЕДП, і в більшості сучасних ЕДП здійснюється в процесі двох етапів. Електрична енергія подається через графітові електроди і робить найбільший внесок в хід плавки. Для плавлення сталевого брухту приймається теоретичний мінімум - 300 кВт·год./т. Для забезпечення розплавленого металу температурою вище, ніж точка плавлення сталі, потрібна додаткова енергія. Для типових вимог до температури випуску необхідна повна теоретична енергія звичайно знаходиться в інтервалі 350-400 кВт·год./т. Проте, сталеплавильні ЕДП є тільки на 55-65 % енергоощадними, і як результат, повна еквівалентна споживана енергія знаходиться, як правило, в діапазоні від 650 кВт·год./т для більшості сучасних операцій з 6065 % електроенергії, що постачається, інша потреба постачається спаленням викопного палива і хімічною енергією окислення в процесі рафінування. Протягом першого етапу плавлення металевої шихти звичайно вибирається проміжна напруга, поки електроди зможуть в достатньому ступені проникнути в металолом. Положення нерозплавленого металолому між електродною дугою і бічною стінкою плавильного конвертера захищає структуру печі від пошкоджень, таким чином, що довга дуга (висока напруга) плавки може бути використана після проникнення. Приблизно 15 % металолому розплавляється під час первинного періоду проникнення. Спалюване викопне паливо додається через спеціальні форсунки в стінці печі, сприяючи нагріванню металолому і тепловій однорідності. Коли атмосфера печі розігрівається, дуговий розряд прагне до стабілізації, середня споживана потужність може бути збільшена. Довга дуга максимізує передачу енергії металолому, рідка калюжа металу починає формуватися в поді печі. Для деяких конкретних видів ЕДП це переважна практика, щоб починати процес плавлення партії з невеликої калюжі, що залишилася від попередньої плавки, яка називається "гарячим залишком". Коли достатньо металолому розплавлено для розміщення об'єму другого завантаження, процес завантаження повторюється. Коли калюжа розплавленої сталі утворюється в печі, хімічна енергія тепер забезпечується через декілька джерел, таких, як киснево-паливні пальники і продування киснем. Кисень може вдуватися безпосередньо у ванну, як тільки висота розплавленого металу достатня і вільна від металолому, що перешкоджає. При наближенні часу, коли останнє завантаження металолому повністю розплавлене, бічні стінки печі можуть піддаватися високому випромінюванню від дуги. У результаті напруга повинна бути зменшена або утворитися спінений шлак, який обволікає електроди. Шлаковий шар може мати товщину більшу, ніж метр, під час спінення. Дуга тепер закрита і буде оберігати корпус печі. Крім того, більша кількість енергії буде утримуватися в шлаку і передаватися у ванну, приводячи до більшої енергетичної ефективності. Цей процес створить більшу кількість тепла в шарі шлаку, що покриває сталь, приводячи до температур, які до 200 °C вище, ніж температура сталі, створюючи найбільш виняткові і складні умови для процесу контрольних вимірювань з причин, викладених нижче. 1 UA 112664 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для скорочення часу нагрівання від випуску до випуску плавки в багатьох випадках, і особливо в роботі сучасних ЕДП, які працюють із гарячим залишком, кисень може продуватися у ванну протягом усього теплового циклу. Цей кисень буде вступати в реакцію з декількома компонентами у ванні, що включають алюміній, кремній, марганець, фосфор, вуглець і залізо. Всі ці реакції є екзотермічними (тобто вони генерують тепло) і будуть постачати енергію, сприяючи в плавленні металолому. Оксиди металів, які утворюються, зрештою, будуть знаходитися в шлаку. Коли останнє завантаження металолому і сировини істотно розплавлене, досягається стан спокійної ванни. На цій стадії температура ванни і хімічна проба для аналізу будуть взяті для визначення приблизного періоду рафінування киснем і обчислення часу, що залишився, роботи печі під струмом до випуску. Незалежно від конкретних локальних етапів обробки, які можуть змінюватися залежно від використання наявної сировини, конструкції печі, місцевих технологічних режимів і місцевої економіки виробництва, очевидно, що багато видів споживаної енергії, яка вводиться в піч, можуть бути використані в різних стратегіях з метою мінімізації часу від випуску до випуску плавки і підвищення енергоефективності під час перетворення твердого металолому і шлакових компонентів в розплавлену сталь і шлак із правильним хімічним складом і необхідною температурою для випуску плавки. Як і в інших сталеплавильних процесах, виробничий процес в ЕДП від випуску до випуску плавки керується математичними моделями, які враховують кількість і якість сировини для того, щоб спрогнозувати момент закінчення процесу подачі енергії і тепловиділення. Перелік таких змінних можна знайти в патенті ЕР 0747492. Багато з моделей процесу, що використовуються для керування і прогнозування ефективності ЕДП, добре відомі в даній галузі техніки. Порівняно з класичним процесом виробництва сталі в доменній печі для конвертера, розходження в сировині, яка використовується в процесі ЕДП, набагато вище, і з цієї причини потрібні постійні коректування. Одним з декількох інформаційних входів для цих моделей, які потребують коректування і направлення процесу, є температура розплавленого металу. Забезпечення оператора ЕДП кращою і найбільш останньою інформацією про температуру розплавленого металу повинно задовольняти наступним вимогам: - точне представлення температури маси металу, - фіксована глибина занурення, незалежна від нахилу печі, - безперервна або майже безперервна доступність, - визначення рівня ванни для коректування глибини занурення. Звичайно вимірювання температури розплавленого металу здійснюється з використанням добре відомих одноразових термопар, таких, як описані в патенті США 2993944. Ці термопари можуть бути занурені вручну оператором з використанням сталевої жердини з адаптованою електричною проводкою і з'єднанням для передачі сигналу термопари до відповідної апаратури. Крім того, багато автоматичних термопар занурюваних механічних систем в цей час використовуються для забезпечення занурення термопар, такі, як ті, що публічно доступні з www.more-oxy.com або описані в літературі Metzen et al., MPT International 4/2000, pp. 84. Після того, як накопичення розплавленого металу встановлюється, температура ванни поступово збільшується. Що вище вміст нерозплавленого металолому, то нижче інтенсивність підвищення температури буде для даної споживаної енергії. Після того, як весь металолом розплавлений, температура ванни буде зростати дуже швидко, близько 35 °C-70 °C на хвилину до кінця процесу. Для того, щоб передбачити оптимальний час закінчення процесу, коли метал готовий до випуску, моделі керування процесом необхідно мати інформацію про температуру, яка є точною і при достатньо високій частоті вимірювань, для створення точного прогнозу кращого моменту для припинення різних енергозатрат. Процес вимірювання з використанням роботизованих занурюваних пристроїв вимагає, щоб оглядовий люк, як правило, шлакові дверці, загальний опис представлений в заявці США 2011/0038391 і в патенті США 7767137, відкривалися, дозволяючи введенню механічної руки, яка підтримує одноразову термопару. У більшості сучасних операцій ці дверці також використовуються для забезпечення доступу до печі для киснево-паливних пальників і кисневих фурм, які вводяться на місце аналогічним маніпулятором для занурення фурми. Останнім часом декілька додаткових портів також може бути передбачено по окружності корпусу печі для пальників, як описано в патенті США 6749661. Відкриття шлакових дверець з метою отримання температури в кінці процесу дозволяє великій кількості повітря увійти в піч. Наслідком цього відкриття є охолоджування обмеженого району і забезпечення джерела для азоту. Під час горіння дуги азот перетворюється в окис азоту, який є небажаним відходом процесу в ЕДП. Хоч необхідно видаляти шлак з печі через 2 UA 112664 C2 5 10 15 20 25 30 35 40 45 50 55 60 цей отвір, використовувати апаратуру роботизованого занурення, яка також використовує цей отвір для отримання температури, піддаючи внутрішню область печі непотрібному потраплянню азоту і ненавмисній зашлакованості у час, коли потрібні повторні вимірювання температури. Зі швидким підвищенням температури під час останніх етапів процесу рафінування металу час оновлення даних для моделі керування процесом, при найбільш сприятливих обставинах, не може встигати за сучасними високомеханізованими печами. В ідеалі, швидке оновлення температури під час кінця рафінування і безперервна інформація про температуру під час останніх хвилин перед випуском забезпечують краще поєднання для моделі точності прогнозування і визначення моменту закінчення. Реалістичний час від виміру до виміру 1 хвилина для звичайних робототехнічних систем обмежує корисність точкових вимірів такого динамічного процесу. Звичайні одноразові термопари і обладнання роботизованого занурення страждають від ряду додаткових обмежень, крім низької частоти дискретизації, що зрештою знижує прогнозний успіх моделей процесу, які використовуються для точного визначення моменту закінчення. Під час процесів плавлення і рафінування ванна буде мати температурний градієнт, в той час як поверхня ванни буде мати значно більш високу температуру, ніж у більшої частини розплавленого металу. Гарячі і холодні плями металу розташовані по всій внутрішній області печі, що вимагає використання спеціалізованих пальників і направлених обігрівачів на викопному паливі для допомоги гомогенізації внутрішньої області. Як показано в патенті ЕР 1857760, одна холодна пляма знаходиться в районі шлакових дверець, де звичайно відбувається занурення одноразових термопар, зумовлене високими вимогами до доступу звичайного обладнання роботизованого занурення. Вже є ЕДП з можливістю "гойдання" печі, тобто нахилу печі в горизонтальне положення, спереду назад, з метою подальшої гомогенізації ванни, видалення шлаку і випуску печі, як описано в патенті США 2886617. Практично всі пристрої роботизованого занурення змонтовані в зоні шлакових дверець і змонтовані на робочій підлозі і, таким чином, не нахиляються на кут нахиленої печі. Через це ці маніпулятори не можуть позиціонувати одноразові термопари всередині ванни в будь-який момент часу і при будь-яких обставинах. Крім того, глибина занурення термопари пов'язана з шарнірно-механічною рукою роботизованого пристрою, і як такою, що не може легко пристосовуватися до зміни рівня ванни через кут нахилу печі. У той же час має важливе значення повторне вимірювання в місці, яке відображає об'ємну температуру, для мети операційних моделей процесу ЕДП, фактичні вимірювання температури, отримані або ручним або автоматичним списом, показують ускладнення відносно стабільності глибин занурення, яка відсутня в той час, як положення занурення списа не співпадає з гойданням печі і фактичним рівнем ванни, і не в місці, яке сприяє точності температури. Даний винахід вимірює температуру в металургійному конвертері, що використовує розплавлений метал, зануреним оптичним волокном, яке витрачається, і занурюваним обладнанням, що допускає вставку температурного пристрою через бічну стінку ЕДП на передбачувану глибину занурення в розплавлену сталь із частотою вимірювання від температури до температури менше 20 секунд. Можливість проводити дискретизацію на вимогу, окремо або в швидкій послідовності дозволяє стратегія вимірювання, яка може оновлювати математичну прогнозну модель для операцій ЕДП в ключові моменти часу протягом процесу, з можливістю вимірювання в швидкій послідовності, надаючи аналогові дані про температуру за низькою вартістю. Є безліч пристроїв вимірювання температури за попереднім рівнем техніки, які встановлюються в різноманітних конвертерах для виробництва сталі, що використовують постійні оптичні світловоди для фокусування випромінювання в напрямі оптичних детекторів. Приклади такого відомого рівня техніки можна знайти в патентах JP-A 61-91529, JP-A-62-52423, США 4468771, США 5064295, США 6172367, США 6923573, WO 98/46971 і WO 02/48661. Спільністю цього рівня техніки є те, що оптичні світловоди є постійними і тому повинні бути захищені від пошкоджень із використанням складного обладнання. Ці засоби захисту можуть містити продування газом, або для охолоджування вузла, або для видалення металу від фізичного контакту з оптичним елементом, шари захисної оболонки, які є відносно постійними або такими, що трохи руйнуються, з обкладанням сталеплавильного конвертера і складною променепоглинальною здатністю довжини хвилі й інтенсивності світла для визначення точної температури. Розкриття патенту JP-A-08-15040 описує спосіб, при якому оптичне волокно, що витрачається, подається в рідкий метал. Оптичне волокно, що витрачається, наприклад, розкрите в патенті JP-A-62-19727, коли занурене в розплавлений метал на задану глибину приймає випромінювання світла, яке випускається з розплавленого металу в умовах абсолютно 3 UA 112664 C2 5 10 15 20 25 30 35 40 45 50 55 60 чорного тіла таким чином, що інтенсивність випромінювання за допомогою фотоелектричного сприймаючого елемента, встановленого на протилежному кінці зануреного оптичного волокна, що витрачається, може бути використана для визначення температури розплавленого металу. Науковим принципом попереднього рівня техніки, лаконічно деталізованим у P. Clymans, "Застосування занурюваного типу оптоволоконного пірометра", є те, що оптичне волокно повинно бути занурене на глибину для досягнення умов абсолютно чорного тіла. Безперервні вимірювання розплавлених металів з використанням оптичного волокна, що витрачається, і обладнання, необхідного для подачі великої довжини намотаного матеріалу на задану глибину, добре відомі в даній галузі техніки, такій, як патенти ЕР 0806640 і JP-B-3267122. У жорсткому промисловому середовищі, де оптичне волокно, що витрачається, занурюється в метали з підвищеною температурою або в метали з присутністю покриття шлаком, підтримувати задану глибину протягом періоду часу, коли вимірювання повинно мати місце, виявилося важким через властиву слабкість оптичного волокна, коли його температура збільшується. Стало необхідним захистити вже покрите металом волокно додатковим захистом, таким, як охолоджувальний газ, патент JP-A-2000-186961, багатошарові додаткові композиційні матеріали над покритим металом волокном, патент ЕР 655613, ізоляційне покриття, патент JP-A-06-058816, або додаткові металеві покриття, патенти США 5163321 і JP-B-3351120. Вищенаведені удосконалення для високотемпературного використання мають недолік різко збільшуваної вартості вузла волокна, що витрачається, для забезпечення безперервного зчитування температури. Хоч зовсім неоднакові умови зустрічаються при вимірюванні більш високих температур в ЕДП, патент JP-B-3351120, корисно мати уявлення про швидкість витрачання оптичного волокна. У розкритому прикладі використання дуже складний механічний пристрій використовується для подачі оптичного волокна з котушки. Котушка складається з покритого металом оптичного волокна, покритого ще раз додатковою 3 мм товстою трубкою з нержавіючої сталі. Розкриті розрахунки рекомендують для підвищеної точності температури при безперервних вимірюваннях температури в залізі випускного потоку доменної печі дивні 500 мм/с. Вартість оптичного волокна і зовнішньої трубки з нержавіючої сталі, яка оточує його, є дорогою для витрати з цією рекомендованою швидкістю подачі. Практична економія безперервних вимірювань температури залежить від споживання можливо меншої кількості волокна, в той же час отримання переваги від безперервної інформації. Приведення оптичного волокна до точки вимірювання з найменшою кількістю відкритого волокна описане в патентах США 5585914 і JP-A-2000-186961, де окреме покрите металом волокно подається через постійну форсунку, яка може бути встановлена в стінці печі, і через яку вдувається газ. У той час, як ці пристрої можуть успішно доставляти волокно до точки вимірювання, вони стають перешкодою через засмічення і тривале технічне обслуговування. На етапах в режимі подачі потрібна вібрація для запобігання зваренню волокна з форсункою. Якщо отвір заблокований або закритий через недостатній тиск газу, вимірювання припиняється без можливості відновлення, поки форсунка ремонтується. Патент ЕР 0802401 вирішує проблему заблокованого отвору в печі рядом пробивальних стрижнів і напрямних трубок, встановлених на пересувному возику, який забезпечує набір інструментів для усунення якої-небудь із проблем, що перешкоджають проходженню волокна через форсунку. Проте, це є стратегією для розблокування закритого отвору доступу, з якого ніякі вимірювальні дані не можуть бути отримані. Як тільки ці отвори заблоковані, немає можливості отримати дані про температуру, що може бути критичним моментом в процесі виробництва сталі. Додаткова проблема виникає для безперервної подачі оптичних волокон, що додатково збільшує вартість вимірювань і складність занурюваного обладнання. Тільки занурюваний тип оптичного волокна зберігає свою оптичну якість і, таким чином, відображає точну температуру, якщо воно залишається захищеним від жару і забруднення або замінюється новим з більш високою швидкістю, ніж швидкість його руйнування. Оптичний сигнал про температуру ванни отримується точно в умовах абсолютно чорного тіла в частині, зануреній в рідку сталь. Проте, ділянка, що залишається, вище незануреної частини повинна залишатися ідеальним світловодом. При підвищених температурах буде відбуватися розсклування оптичного волокна, здатність пропускати світло зменшується і помилка в температурі, як залежність від зменшеної інтенсивності, збільшується. Патенти JP-А-09-304185 і США 7891867 розкривають спосіб інтенсивності подачі, де швидкість витрачання волокна повинна бути більшою, ніж інтенсивність розсклування, забезпечуючи, тим самим, те, що нова поверхня оптичного волокна завжди доступна. Прості лабораторні випробування показують, що оптичний сигнал залишається стабільним протягом дуже короткого проміжку часу, близько 1,0 сек. при температурі нижче, ніж 1580 °C, і тільки 0,1 сек. при зануренні при 1700 °C. Незважаючи на рішення для зниженої температури металів, швидкість подачі оптичного волокна зі швидкістю більшою, ніж 4 UA 112664 C2 5 10 15 20 25 30 35 40 45 50 55 60 інтенсивність розсклування для тестування підвищеної температури, є дорогою для простого покритого металом оптичного волокна. У разі вимірювання підвищених температур в жорстких умовах ЕДП попередній рівень техніки розкриває особливі способи захисту, які також витрачаються з тією ж інтенсивністю, що й оптичне волокно. Це стає недозволено дорого для вищезазначених із подвійним покриттям оптичних волокон. Даний винахід відштовхується від попередніх ідей, вважаючи за краще забезпечити точковий замір, замість безперервного вимірювання. Винайдене є недорогим рішенням для вимірювання температури, придатної для використання, з достатньо високою частотою дискретизації, для задоволення оновлюваних параметрів математичних моделей процесу плавлення ЕДП при рішенні проблем, пов'язаних із зануреним оптичним волокном в жорстких умовах. Даний винахід забезпечує майже безперервне вимірювання вихідної температури, що містить занурення оптичного волокна в розплавленийметал через шлакове покриття без попереднього контакту зі шлаком, підтримку заданої глибини занурення протягом періоду вимірювання шляхом регульованої подачі, захист не зануреної ділянки від розсклування у високій навколишній спеці внутрішньої області ЕДП, видалення і повторне згортання невикористаного волокна після вимірювання, вимірювання рівня ванни в момент повторного згортання і занурення обладнання для повторення вимірювальних процесів, які завжди дублюють початкові стартові умови. Проблема, вирішена винаходом, є поліпшенням відомих способів і пристроїв. Забезпечення оператора ЕДП кращою і найбільш останньою інформацією про температуру розплавленого металу повинно задовольняти наступним вимогам: - точне представлення температури маси металу, - фіксована глибина занурення, незалежна від нахилу печі, - безперервна або майже безперервна доступність, - визначення рівня ванни для коректування глибини занурення. Спосіб вимірювання температури розплаву, зокрема розплавленого металу, оптичним волокном відмінний тим, що оптичне волокно подається в розплав через одноразову напрямну трубку, при цьому оптичне волокно і занурюваний кінець одноразової напрямної трубки занурюються в розплав, обидва мають швидкість подачі, причому обидві швидкості подачі є незалежними одна від одної. Переважно, в першій фазі занурення одноразова напрямна трубка і оптичне волокно занурюються в розплав, а у другій фазі оптичне волокно занурюється з більш високою швидкістю і глибше в розплав, ніж одноразова напрямна трубка. Переважно, що друга фаза починається після того, як занурюваний кінець одноразової напрямної трубки занурений в розплав. Так само, переважно, щоб у третій фазі занурення оптичне волокно було зупинене або витягнуте з розплаву. Це має ту перевагу, що після третього етапу зовнішня одноразова напрямна трубка викидається в розплав. У переважному варіанті здійснення винаходу швидкість одноразової напрямної трубки і/або оптичного волокна різна під час занурення. Так само це вигідно, що оптичне волокно і одноразова напрямна трубка переміщаються з різною швидкістю. Переважно, щоб у доповнення до температури також визначалася і верхня поверхня розплаву. Розроблений пристрій вимірювання температури розплаву, зокрема розплавленого металу, який містить оптичне волокно і одноразову напрямну трубку, яка має занурюваний кінець і другий кінець, протилежний занурюваному кінцю, відмінний тим, що оптичне волокно є частково розташованим в одноразовій напрямній трубці, при цьому внутрішній діаметр одноразової напрямної трубки більший, ніж зовнішній діаметр оптичного волокна, причому пружна заглушка розташована на другому кінці або всередині одноразової напрямної трубки, і оптичне волокно подається через пружну заглушку, при цьому пружна заглушка зменшує зазор між оптичним волокном і одноразовою напрямною трубкою. Бажано, щоб площа зазору зменшувалася до 2 2 менше ніж 2 мм , більш переважно менше ніж 1 мм . Винахід також стосується установки для вимірювання температури розплаву оптичним волокном, зокрема розплавленого металу, яка містить пристрій, як описано вище, який містить оптичне волокно і одноразову напрямну трубку, яка має занурюваний кінець і другий кінець, протилежний занурюваному кінцю, при цьому оптичне волокно частково розташоване в одноразовій напрямній трубці, при цьому внутрішній діаметр одноразової напрямної трубки більший, ніж зовнішній діаметр оптичного волокна, причому пружна заглушка розташована на другому кінці або всередині одноразової напрямної трубки, і оптичне волокно подається через пружну заглушку, при цьому пружна заглушка зменшує зазор між оптичним волокном і одноразовою напрямною трубкою, який додатково містить котушку волокна і подавальний механізм для подачі оптичного волокна і одноразової напрямної трубки, при цьому подавальний механізм містить щонайменше два незалежні подавальні двигуни, один для подачі оптичного 5 UA 112664 C2 5 10 15 20 25 30 35 40 45 50 55 60 волокна і один для подачі одноразової напрямної трубки. Переважна установка відрізняється тим, що кожний подавальний двигун об'єднаний з окремим регулятором швидкості. Крім того, винахід стосується способу використання установки, яка описана вище, способу, визначеного вищевикладеним описом. Винахід використовується для отримання замірів температури, необхідних для керування кінцевими технологічними операціями виробництва сталі в ЕДП. Щоб бути корисним для цієї мети, пристрій повинен: - Забезпечувати точні вимірювання температури з частотою дискретизації, яка забезпечує точне оновлення моделі процесу і інформацію оператору до випуску плавки. - Проміжне вимірювання, що забезпечує найнижчу вартість. - Місце вимірювання металу, що представляє температуру металу. Це виконується пристроєм: Елемент безперервного вимірювання температури, волокно, завжди підключене до контрольно-вимірювального приладу. - Є завжди доступним. - Без зниження експлуатаційної готовності, що чекає з'єднання. - Висока швидкодія - низький час контакту з металом і шлаком. - Низька вартість. Зовнішня металева трубка - Підтримує волокно під час швидкого прискорення до ванни - запобігає згинанню від металу. - Гарантує, що волокно входить у метал - запобігає відхиленню вгору до шлаку. - Зберігає волокно від контактування з рідким шлаком - запобігає забрудненню. - Зберігає незанурену ділянку волокна охолодженою - запобігає розсклуванню. - Має напрямну, яка зберігає прямолінійність видалення оптичного волокна - готує волокно для подальшого використання. - Є одноразовою - нова пряма частина використовується кожний раз - гарантованого розміру. Газова заглушка - Замикає трубку - дозволяє створення протитиску всередині трубки. - Гнучка, для розміщення неідеального кінця волокна. Занурення оптичного волокна в сталеву ванну на значну довжину за рахунок використання механізму, який: - Встановлений на бічній стінці ЕДП. - Має переважний час циклу 20 сек. - Контролює розташування кінця волокна в будь-який час - прямо і непрямо, використовуючи датчики і індуктивні пристрої положення. - Оновлює зовнішню трубку і газову заглушку і позиціонує волокно всередині і через обидві. - Викидає використану зовнішню трубку і газову заглушку в ЕДП під час намотування невикористаного волокна. - Здатний подавати + 2000 мм/сек, з практично миттєвим гальмуванням. - Вводить волокно і зовнішню трубку всередину ЕДП з різними швидкостями. - Має характеристики реверсивного і незалежного реверсивного приводу (який рухається в протилежних напрямах). - Імпульсні компенсувальні приводи для розмотування і намотування волокна. - Дистанційні контрольно-вимірювальні прилади для виявлення температури і рівня ванни. Патент США 5585914 визнає, що переривчаста подача оптичного волокна забезпечує дискретність температур. Коли запит температури на вимогу є достатнім для керування металургійним процесом, тоді потреба в безперервній температурі стає непідкріпленою технічними потребами в таких даних. У наведеному вище розкритті подача 10 мм/сек. протягом 10 секунд із 20 сек. неробочого часу була описана як така, що відповідає вимогам киснево-конверторного процесу. У неробочий час волокно повинне бути вібруючим, щоб запобігти зовнішній оболонці від зварювання з форсункою. Під час подачі і часу очікування газ продувається через форсунку, діаметр якої фіксується зовнішнім діаметром зовнішньої оболонки волокна, що знаходиться між 1,8 мм і 4,2 мм. Через цю форсунку протікає продувальний газ, що стримується рядом гумових заглушок, які містяться в корпусі, забезпеченому змазкою. Патент ЕР 802401 також передбачає запит температурних показників з періодом часу 23 сек, використовуючи оптичне волокно, що подається через газову напрямну трубку, яка продувається, або "подовжений засіб" з метою захисту витягненої (але не зануреної) ділянки 6 UA 112664 C2 5 10 15 20 25 30 35 40 45 50 55 60 оптичного волокна. Обидві ці зовнішні трубки є такими, що не витрачаються. Занурюваний механізм обладнаний для відрізання розсклуваної ділянки оптичного волокна так, щоб нова поверхня була присутня кожні 4-5 занурень. Патент JP-B-3351120 розкриває безперервну подачу покритого металом оптичного волокна з додатковою зовнішньою металевою трубкою, що витрачається, обидва подаються в метал одночасно. Подавальний механізм також описаний. Витратна захисна трубка з патенту JP-B3351120 безперервно присутня ззовні волокна, як якби вона була невід'ємною частиною волокна. Даний винахід використовує одноразову зовнішню трубку, окрему від оптичного волокна. Вона не може подавати зовнішню металеву трубку, патент JP-В-3351120, без також подачі волокна. Відділення додаткової зовнішньої металевої трубки від оптичного волокна є відмінністю в даному винаході. Воно також забезпечує вирішення інших проблем. У той час, як патент ЕР 802401 визнає необхідність у видовжувальній або напрямній трубці для допомоги занурення волокна, напрямна трубка не продовжується повністю до поверхні металу. Вона не занурювана і не одноразова, і тому оптичне волокно ніколи повністю не захищено. На практиці ми можемо ставитися до неї так само, як до форсунки, і обидві потерпають від проблем із блокуванням. Дійсно, як описано, форсунка і напрямні трубки мають додаткові механізми, щоб уникнути закупорки їх отворів від проникнення матеріалу. Попередній рівень техніки зрозуміло визнає важливість продувального газу для запобігання надходженню шлаку/сталі в форсунку, через яку подається волокно. Оскільки ці форсунки неодноразові, спосіб ущільнення продувальним газом між напрямною трубкою і занурюваним кінцем є типовим постійним ущільненням зі змазкою. У даному винаході одноразова зовнішня трубка з одноразовою газовою заглушкою забезпечують хорошу утримувальну систему. Ця система може використовувати розширення газу замість продувального газу. У патенті ЕР 802401 напрямна або видовжувальна трубка не контактує з металом. Її відкритий кінець не може забезпечити герметизацію при розширенні нагрітого газу. У постійному замкненому просторі, патент США 5585914, після того, як газ розширився, він не може довго забезпечувати витіснення від проникнення металу ззовні. У патенті JP-B-3351120 простір між зовнішньою трубкою і волокном є, звичайно, довгим і через стисненість газу не може бути використаний для забезпечення розширення нагрітого газу в кінці занурення. Унікальність самостійного очищення зовнішньої трубки може бути, можлива тільки з концепцією одноразовості зовнішньої трубки. Це є унікальним серед усього попереднього рівня техніки. Це не очевидно тому, що попередній рівень техніки був вирішенням проблем, пов'язаних із підтримкою безперервного вимірювання, оптичним волокном, що безперервно подається. Надалі винахід буде описаний як приклад. Фіг. 1 показує попередній рівень техніки оптичного волокна, що витрачається. Фіг. 2 показує напрямну ділянку оптичного волокна з металевим покриттям. Фіг. 3а показує занурюваний пристрій перед зануренням оптичного волокна. Фіг. 3b показує занурюваний пристрій після занурення оптичного волокна. Фіг. 3с показує занурюваний пристрій відповідно до Фіг. 3b з іншим контейнером розплаву, таким, як ківш розплавленого металу або проміжний розливний пристрій. Фіг. 4 показує вигляд положення занурюваного кінця зовнішньої трубки і занурюваного кінця оптичного волокна під час занурення. Пристрій описаний нижче як приклад. Фіг. 1 показує попередній рівень техніки оптичного волокна 10, що витрачається, як правило, яке використовується при вимірюваннях рідких металів, що містить оптичне волокно, оболонку, яка покриває оптичне волокно, і захисну металеву трубку, яка покриває поверхню пластмасової оболонки. Оптичне волокно 10, як правило, багатомодове волокно зі змінним показником заломлення, виготовлене із кварцового скла з внутрішньою жилою 11 діаметром 62,5 мкм і зовнішньою оболонкою 12, діаметром 125 мкм, покритою поліімідом або подібним матеріалом 13. Захисна металева трубка 14, як правило, з нержавіючої сталі, із зовнішнім діаметром (ЗД) 1,32 мм і товщиною стінки 0,127 мм. Хоч оптичне волокно з металевим покриттям є переважним, додаткові варіанти здійснення, де позиції 14 і/або 13 замінені особливим пластмасовим матеріалом, що не відступає від винаходу. Фіг. 2 показує напрямну ділянку 10" оптичного волокна 10 з металевим покриттям, яке подається з котушки 20 через пружну заглушку 30, яка утримує газ, прикріплену до протилежного занурюваного кінця 50 зовнішньої одноразової напрямної трубки 40. Волокно 10 і зовнішня одноразова напрямна трубка 40 знаходяться не в фіксованому положенні і з цієї причини можуть рухатися незалежно один від одного і, отже, можуть бути незалежно вставлені 7 UA 112664 C2 5 10 15 20 25 30 35 40 45 50 55 60 через шар шлаку 51 всередину ванни розплаву 52 з різними швидкостями, в той же час зберігаючи газонепроникне ущільнення 30 на протилежному кінці. Одноразова напрямна трубка 40 переважно з низьковуглецевої сталі з товщиною стінки від 0,8 до 1 мм, але може бути вибрана з різних металевих матеріалів, а також кераміки і скла, картону і пластмаси або комбінації матеріалів. У випадку, коли одноразова напрямна трубка 40 вибрана з матеріалу, який вступає в реакцію з ванною розплаву, бажано, щоб занурювана ділянка 50 підготовлювалася таким чином, щоб вона не забризкувалася розплавленим металом на внутрішній частині одноразової напрямної трубки 40 застосуванням покриття або покриттів із матеріалів, відомих в даній галузі техніки, з метою зменшення бризок. Занурення відкритого зовнішнього кінця одноразової напрямної трубки 40 у сталь через шар шлаку 51 без заглушки 30 призведе до потрапляння шлаку і сталі в цю трубку. Розплавлений шлак, що виходить внаслідок процесу рафінування, має високий вміст оксидів, таких, як оксид заліза, який легко абсорбується в структуру оптичного волокна. Волокно 10, яке надходить через зовнішню одноразову напрямну трубку 40, яка містить шлак і сталь, буде пошкоджене до досягнення відкритого кінця зовнішньої одноразової напрямної трубки 40. Для переважної зовнішньої одноразової напрямної трубки 40, з довжиною 2 м і з глибиною занурення 30 см і відкритої з обох кінців, підняття розплавленого матеріалу всередину зовнішньої одноразової напрямної трубки 40 буде 30 см. У випадку із закритим кінцем зовнішньої одноразової напрямної трубки 40, підняття буде приблизно 16 см. Це обчислено, нехтуючи розширенням газу в закритому повітряному просторі, який буде зазнавати розширення, зумовленого збільшенням його температури. Випробування показують, що проникнення сталі може бути зведене до мінімуму за рахунок зменшення повітряного зазору між внутрішнім діаметром (ВД) зовнішньої одноразової напрямної трубки 40 і ЗД металевого покриття оптичного волокна 10. Це дуже переважно, щоб зменшити цей зазор до мінімуму, однак, практично для трубок з ВД 10 2 2 мм цей зазор повинен бути менший ніж 2 мм , переважно менший ніж 1 мм . Трубки з меншим ВД допускають більший зазор за рахунок більш швидкої інтенсивності нагрівання закритого повітряного простору. Однією з переважних ознак даного винаходу є усунення потрапляння розплаву використанням розширення газу, що міститься в одноразовій напрямній трубці 40. Використання пружної заглушки 30 для ефективного ущільнення кінця, протилежного занурюваному кінцю, буде гарантувати, що газ буде пухиритися назовні із занурюваного кінця під час занурення, таким чином, зберігаючи одноразову напрямну трубку 40 чистою. Проте, будь-який засіб створення надмірного тиску в одноразовій напрямній трубці 40 під час занурення також запобігає проникненню сталі як, наприклад, внутрішнє покриття з матеріалу, що швидко випаровується, при мінімальних температурах. Це є помітною концепцією зі створення надмірного тиску в зовнішній одноразовій напрямній трубці 40 для запобігання підняттю і проникненню металу, шлаку або інших забруднень всередину одноразової напрямної трубки 40, що може перешкоджати вільній подачі оптичного волокна 10. Заглушка 30 повинна бути відповідно пружною для того, щоб вирівнювати не ідеальний кінець оптичного волокна, який є результатом попереднього занурення. У переважному варіанті здійснення заглушка 30 замінюється з кожною зовнішньою одноразовою напрямною трубкою 40. Кожна заміна забезпечує належне ущільнення, однак ця заглушка 30 може бути сконструйована таким чином, щоб повторно використовуватися з декількома зовнішніми одноразовими напрямними трубками і замінюватися з метою технічного обслуговування. Переважне розташування заглушки 30 на наконечнику зовнішньої одноразової напрямної трубки 40 вибране для легкості застосування. Однак розміщення заглушки 30 ближче до занурюваного кінця однаковою мірою прийнятно і буде досягати чудового надмірного тиску під час занурення, допомагаючи безпомилковому зануренню оптичного волокна 10. Конструкція заглушки 30 полегшує її розміщення на краю одноразової напрямної трубки 40, надаючи упорний виступ, який впирається на кінець трубки. Можливі і інші конфігурації. Точний варіант здійснення заглушки 30 повинен відображати легкість позиціонування і розміщення в її місці без відхилення для основної мети заглушки, щоб обмежити витік повітря в зовнішній трубці, таким чином, забезпечуючи наростання внутрішнього тиску. Проникнення сталі в сталеву трубку під час занурення сталевої трубки збільшується із: - Збільшенням глибини занурення. - Збільшенням довжини трубки. - Збільшенням повітряного зазору (на іншому кінці). - Більш низькою температурою ванни. - Товстою товщиною стінки. - Більш високим вмістом кисню в сталеплавильній ванні. 8 UA 112664 C2 5 10 15 20 25 30 35 40 45 50 55 60 Занурюваний пристрій описаний на Фіг. 3. Механізм 100 відповідним чином сконструйований і обладнаний інструментами таким чином, що вузол заглушки 30 зовнішньої одноразової напрямної трубки 40 вирівняний так, що оптичне волокно 10 може бути вставлене через заглушку 30 всередину внутрішньої області зовнішньої одноразової напрямної трубки 40. І зовнішня одноразова напрямна трубка 40, і оптичне волокно 10 подаються приблизно 2000 мм/сек. через бічну стінку ЕДП через відповідні панелі доступу 80. Ці панелі 80 не є частиною механізму 100. Механізм 100 має на 100 % незалежний реверсивний привід або подавальні двигуни 25, 45. Двигун 25 приводить у рух оптичне волокно 10, а двигун 45 приводить у рух одноразову напрямну трубку 40 так, що швидкість зовнішньої одноразової напрямної трубки 40 в будь-якому напрямі не залежить від швидкості оптичного скловолокна 10 в будь-якому напрямі. Механізм 100 здатний незалежно подавати оптичне волокно 10 у ванну зі швидкістю меншою, однаковою або більшою, ніж швидкість зовнішньої одноразової напрямної трубки 40. Переважно оптичне волокно 10 подається швидше, так щоб і занурюваний кінець 50 зовнішньої одноразової напрямної трубки 40, і головна ділянка 10' оптичного волокна 10 досягали заданої поверхні металу приблизно в один і той же час. Після того, як положення рівня ванни досягнуте, зовнішня одноразова напрямна трубка 40 сповільнюється до майже нерухомого положення в розплавленому металі 52. Головна ділянка 10' оптичного волокна 10 продовжує рухатися повільно глибше в сталь приблизно 200 мм/сек. протягом приблизно 0,7 сек. І зовнішня одноразова напрямна трубка 40, і оптичне волокно 10 постійно переміщаються з неоднаковими швидкостями, щоб уникнути зварювання двох металевих поверхонь разом, вирішуючи проблему, викладену в попередньому рівні техніки. Проблема прискорення і сповільнення оптичного волокна 10 складніша, ніж переміщення зовнішньої одноразової напрямної трубки 40. Оптичне волокно 10 постійно намотується і розмотується з котушки або бобіни 20, при цьому вага котушки постійно міняється за рахунок витрачання волокна. Подавальний механізм повинен бути адаптований з додатковою механікою для запобігання від пружного пружинного зворотного ефекту від котушки або бобіни 20, а також ваги пірометра, підключеного до котушки. Це вирішується використанням 2 серводвигунів або подавальних двигунів 25, 45 для контролю руху волокна. Один подавальний двигун 25 піклується про розмотування і намотування волокна 10 і заздалегідь подає волокно 10 таким чином, що подавальний двигун 25 може прискорюватися дуже швидко. Оптичне волокно 10, що витрачається, приймає випромінювання світла, яке випускається від розплавленого металу, передає так, щоб фотоелектричний перетворювальний елемент, встановлений на протилежному кінці намотаного оптичного волокна, що витрачається, і об'єднаний з відповідними контрольно-вимірювальними приладами, вимірював інтенсивність випромінювання, використовуючи його для визначення температури металу. Котушка оптичного волокна або бобіна 20 і контрольно-вимірювальні прилади розташовані на відстані і окремо від ЕДП, але, відповідно, стійко, щоб витримати суворі умови експлуатації виробництва сталі. Розташування занурюваного кінця оптичного волокна 10 постійно відоме і контролюється контрольно-вимірювальними приладами механізму на всіх ділянках циклу занурення, вимірювання і витягання. Механізм оснащений кодовими датчиками положення, які визначають проходження довжини волокна, і індуктивними перемикачами, які реєструють кінець волокна. Після завершення вимірювання і оптичне волокно 10, що витрачається, і зовнішня одноразова напрямна металева трубка 40 витягуються зі сталі із різною швидкістю таким чином, що оптичне волокно 10 залишається відносно глибше у ванні. Під час цього руху воно здатне визначити рівень ванни, зумовлений зміною інтенсивності світла, коли зіставляється з довжиною оптичного волокна 10, витягнутого між заданими положеннями. Постійне вимірювання визначення рівня ванни у результаті використовується для наступного занурення. Також передбачається, що рівень ванни може бути визначений під час занурення з використанням різних методик, добре описаних в літературі, не відступаючи від способу даного винаходу. Після того, як оптичне волокно 10 звільнене із внутрішньої області ЕДП, в цей момент напрям зовнішньої одноразової напрямної трубки 40 звернений до внутрішньої області печі. Зовнішня одноразова напрямна металева трубка 40 потім викидається, віддаляючись і витрачаючись у внутрішній області печі. Нова зовнішня одноразова напрямна трубка 40 і газова заглушка 30 розташовуються так, щоб отримати оптичне волокно 10 для наступного вимірювання. Оптичне волокно 10, що залишилося, повторно намотується під час видалення і повертається у вихідне положення. Вирішальними можливостями винаходу є: - Точна видача і зворотний хід волокна. 9 UA 112664 C2 5 10 15 20 25 30 35 40 - Виявлення кінця волокна. - Подавання зовнішньої одноразової напрямної трубки. - Подавання і позиціонування газової заглушки. - Направлення волокна у вихідне положення всерединігазової заглушки. - Повністю реверсивні приводи як для волокна, так і для зовнішньої одноразової напрямної трубки. - Незалежні швидкісні параметри для волокна і зовнішньої одноразової напрямної трубки. - Реєстрація оптоволоконного виходу для виявлення рівня. - Прикріплення до оболонки печі для компенсації нахилу рівня ванни. Спосіб описаний як приклад опису повного циклу. Ця концепція повинна дозволити оператору вільне керування ЕДП. Передбачається, що кращою операцією є багаторазове температурне занурення в швидкій послідовності (близько 5). Кожне занурення триває приблизно 2 сек., загальний час циклу повинен бути менший, ніж 20 сек. протягом одноразового нагріву. Схема на Фіг. 4 наводить вигляд як положення занурюваного кінця 50 зовнішньої одноразової напрямної трубки 40, так і занурюваного кінця або головної ділянки 10' оптичного волокна 10 протягом 2 занурень вимірювального циклу. Для руху волокна ми відстежуємо кінцеве положення волокна. При руху трубки ми вказуємо положення занурюваного кінця одноразової напрямної трубки 40. Навпроти занурюваного кінця 50 зовнішньої одноразової напрямної трубки 40 знаходиться газова заглушка 30. Для цілей цієї схеми зовнішня одноразова напрямна трубка 40 знаходиться вже в готовому до занурення положенні. Газова заглушка вже прикріплена до заднього кінця і оптичне волокно 10 знаходиться тільки всередині газової заглушки 30. Відносна розмірність показана для описових цілей розуміння, що абсолютні відстані основуються на фактичному розмірі печі, який є величиною змінною залежно від сталеплавильного цеху. Вихідне положення 1 в момент часу 0, волокно всередині зовнішньої металевої трубки, встановленої на 350 см вище розплавленого металу/рівня ванни. Вихідне положення 1 в момент часу 0, занурюваний кінець зовнішньої металевої трубки розміщений на 150 см вище, ніж рівень ванни. Оптичне волокно 10 подається від положення 1 до положення 2, в той час як зовнішня одноразова напрямна трубка 40 залишається практично в нерухомому стані. Між часом 0,8 сек. і 1,2 сек., що охоплює положення від 2 до 4, і оптичне волокно 10, і зовнішня одноразова напрямна трубка 40 просуваються до місця трохи вище розплавленого шлаку 51. З 1,2 сек. і положення 4 волокно просувається трохи швидше, ніж зовнішня одноразова напрямна металева трубка 40, проходячи через шлак 51 в розплавлений метал 52. Зовнішня напрямна одноразова металева трубка 40 сповільнюється, в той час як оптичне волокно 10 просувається приблизно 200 мм/сек., досягаючи максимального занурення в положенні 6 і 1,5 сек. в зануреному стані. Обидва, оптичне волокно 10 і зовнішня одноразова напрямна трубка 40, витягуються в межах 0,1 сек. Оптичне волокно 10 продовжує витягуватися і відходить, повертаючись у початкове положення 8, в той час, як залишки зовнішньої одноразової напрямної металевої трубки 40 прямують назад у положення 7 і викидаються. Оптичне волокно 10 все ще захищене частиною, що залишилася, зовнішньої одноразової напрямної трубки 40, яка викидається. ФОРМУЛА ВИНАХОДУ 45 50 55 1. Спосіб вимірювання температури розплавленого металу з використанням оптичного волокна, в якому оптичне волокно подається в розплавлений метал через одноразову напрямну трубку, і температура розплавленого металу визначається за інтенсивністю випромінювання світла, яке випускається з розплавленого металу, за допомогою встановленого на кінці оптичного волокна фотоелектричного перетворювального елемента, який відрізняється тим, що як оптичне волокно, так і занурюваний кінець одноразової напрямної трубки занурюються в розплавлений метал зі швидкістю подачі, при цьому обидві швидкості подачі є незалежними одна від одної за рахунок використання механізму подачі для подачі оптичного волокна і одноразової напрямної трубки, при цьому механізм подачі містить щонайменше два незалежні подавальні двигуни, один для подачі оптичного волокна і один для подачі одноразової напрямної трубки. 2. Спосіб за п. 1, який відрізняється тим, що на першому етапі занурення одноразова напрямна трубка і оптичне волокно занурюються в розплавлений метал, а на другому етапі занурення оптичне волокно занурюється з більш високою швидкістю і глибше в розплавлений метал, ніж одноразова напрямна трубка. 10 UA 112664 C2 5 10 15 20 25 30 3. Спосіб за п. 2, який відрізняється тим, що другий етап занурення починається після того, як занурюваний кінець одноразової напрямної трубки занурений у розплавлений метал. 4. Спосіб за п. 3, який відрізняється тим, що на третьому етапі занурення оптичне волокно зупиняється або витягується з розплавленого металу. 5. Спосіб за п. 4, який відрізняється тим, що після третього етапу занурення зовнішня одноразова напрямна трубка викидається в розплавлений метал. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що швидкість одноразової напрямної трубки і/або оптичного волокна змінюється під час занурення. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що оптичне волокно і одноразова напрямна трубка рухаються з неоднаковою швидкістю. 8. Пристрій вимірювання температури розплавленого металу з використанням оптичного волокна, який містить оптичне волокно, фотоелектричний перетворювальний елемент, встановлений на кінці оптичного волокна і виконаний з можливістю визначення температури розплавленого металу за інтенсивністю випромінювання світла, яке випускається з розплавленого металу, і одноразову напрямну трубку, що має занурюваний кінець і другий кінець, протилежний занурюваному кінцю, при цьому оптичне волокно частково розташоване в одноразовій напрямній трубці, причому внутрішній діаметр одноразової напрямної трубки більший, ніж зовнішній діаметр оптичного волокна, який відрізняється тим, що пристрій оснащений пружною заглушкою, розташованою на другому кінці або всередині одноразової напрямної трубки, і пружна заглушка виконана з можливістю подачі через неї оптичного волокна і призначена для зменшення зазору між оптичним волокном і одноразовою напрямною трубкою. 2 9. Пристрій за п. 8, який відрізняється тим, що площа зазору знижена до менш ніж 2 мм , 2 переважно менш ніж 1 мм . 10. Установка для вимірювання температури розплавленого металу з використанням оптичного волокна, яка містить пристрій за п. 8 або 9 і механізм подачі для подачі оптичного волокна і одноразової напрямної трубки в розплавлений метал, при цьому механізм подачі містить щонайменше два незалежні подавальні двигуни, один для подавання оптичного волокна і один для подавання одноразової напрямної трубки. 11. Установка за п. 10, яка відрізняється тим, що кожний із подавальних двигунів з'єднаний з окремим регулятором швидкості. 11 UA 112664 C2 12 UA 112664 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори російськоюNeyens Guido Jacobus, Thys Michel, Stevens Frank

МПК / Мітки

МПК: B22D 2/00, G01J 5/08, G01K 11/32, G01K 1/08

Мітки: металу, установка, температури, розплавленого, спосіб, вимірювання

Код посилання

<a href="https://ua.patents.su/15-112664-sposib-i-ustanovka-dlya-vimiryuvannya-temperaturi-rozplavlenogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для вимірювання температури розплавленого металу</a>

Попередній патент: Легкі сталеві двері для транспортного засобу і спосіб для їх виготовлення

Наступний патент: Ємнісний трансформатор

Випадковий патент: Спосіб визначення аніонних поверхнево-активних речовин