Спосіб одержання модифікатора гум

Номер патенту: 34324

Опубліковано: 15.05.2003

Автори: Ігнатенко Альона Степанівна, Куликова Ольга Анатоліївна, Піцик Валентина Антонівна, Терещук Марина Миколаївна, Шевцова Ксенія Вікторівна, Піцик Тетяна Володимирівна, Кутяніна Валентина Степанівна

Формула / Реферат

(21) 99063595

(57)

1. Спосіб одержання модифікатора гум шляхом обробки носія - двоокису кремнію або каоліну, або лігніну, або цеоліту сумішшю гідроксилвмісної поверхнево-активної речовини, а саме – поліетиленгліколю або поліпропіленгліколю, з азотовмісною поверхнево-активною речовиною, взятими у співвідношенні (0,05-0,5):1, який відрізняється тим, що обробку носія здійснюють сумісним диспергуванням його з 0,3-40 мас.% суміші гідроксил- та азотовмісних поверхнево-активних речовин, а як азотовмісні поверхнево-активні речовини використовують поліетиленімін з n=2-90 або поліетиленполіамін з n=2-10 загальної формули:

[-СН2-CH2-NH-]n (1),

або полігексаметиленгуанідин чи його солі загальної формули:

(2),

(2),

де n=2-90; А-=Н2РO4-; NO3-; С17Н35СОО-; НСО3-; Сl-,

або поліаміногуанідини чи їх солі загальної формули:

(3),

(3),

де n=2-90;

R=[-CH2-CH2-NH]m-CH2-CH2-; m=1-8;

А-=Н2РO4-; С17Н35СОО-; НСО3-; Сl-.

2. Спосіб за п. 1, який відрізняється тим, що обробку носія здійснюють шляхом сумісного диспергування його з сумішшю гідроксил- та азотовмісних поверхнево-активних речовин за п.1 з N-феніл-N'-ізопропіл-n-фенілендіаміном (діафеном ФП) формули:

(4),

(4),

або феніл-![]() -нафтиламіном (неозоном Д) формули:

-нафтиламіном (неозоном Д) формули:

(5),

(5),

або полімеризованим 2,2,4-триметил-1,2-дигідрохіноліном (ацетонанілом Р) формули:

(6),

(6),

у масовому співвідношенні (0,05-0,5):1:(0,2 -3,0), взятою у кількості 0,3-40 мас.%.

Начальник відділу

О.В. Кучеренко

Виконавець

Н.М. Чернецька

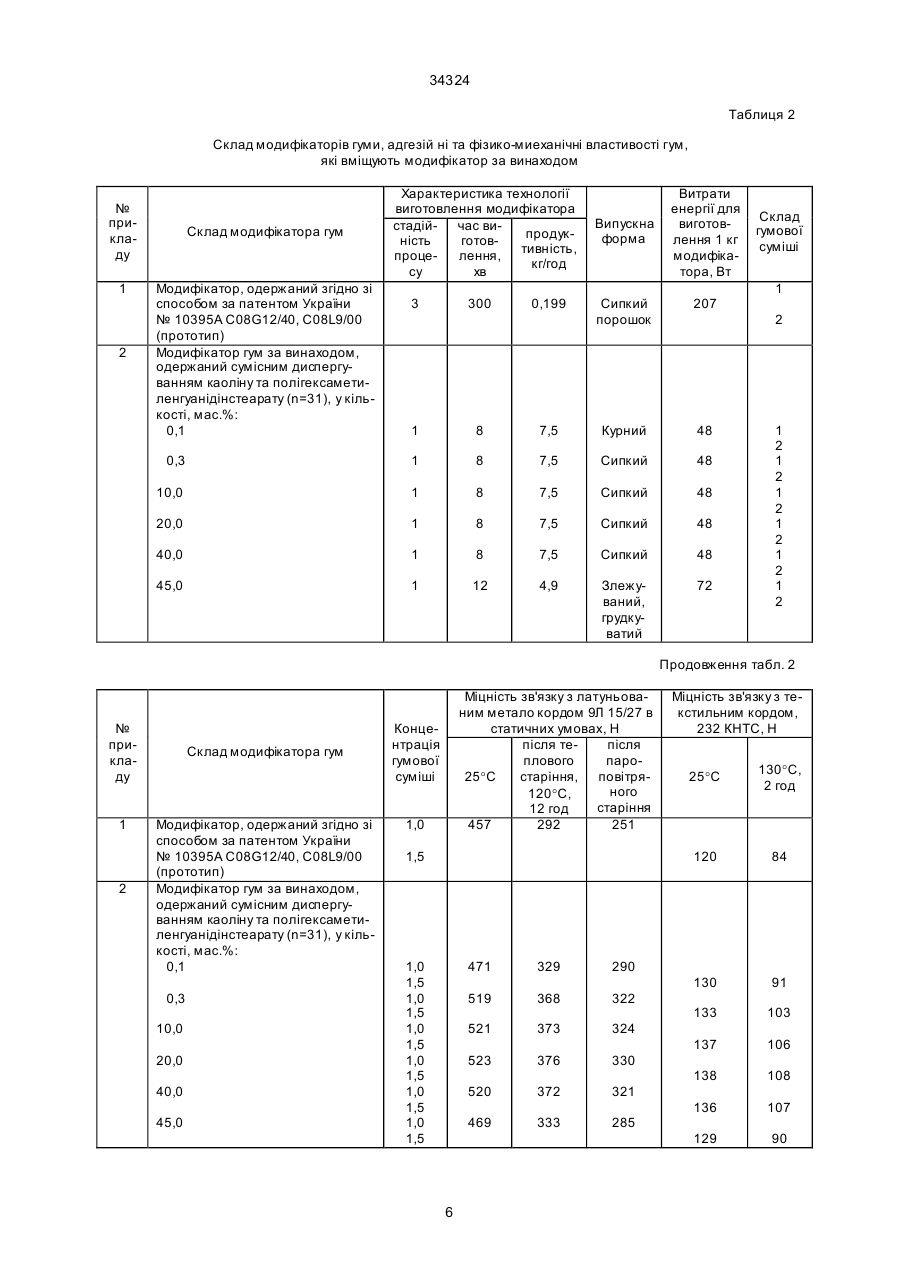

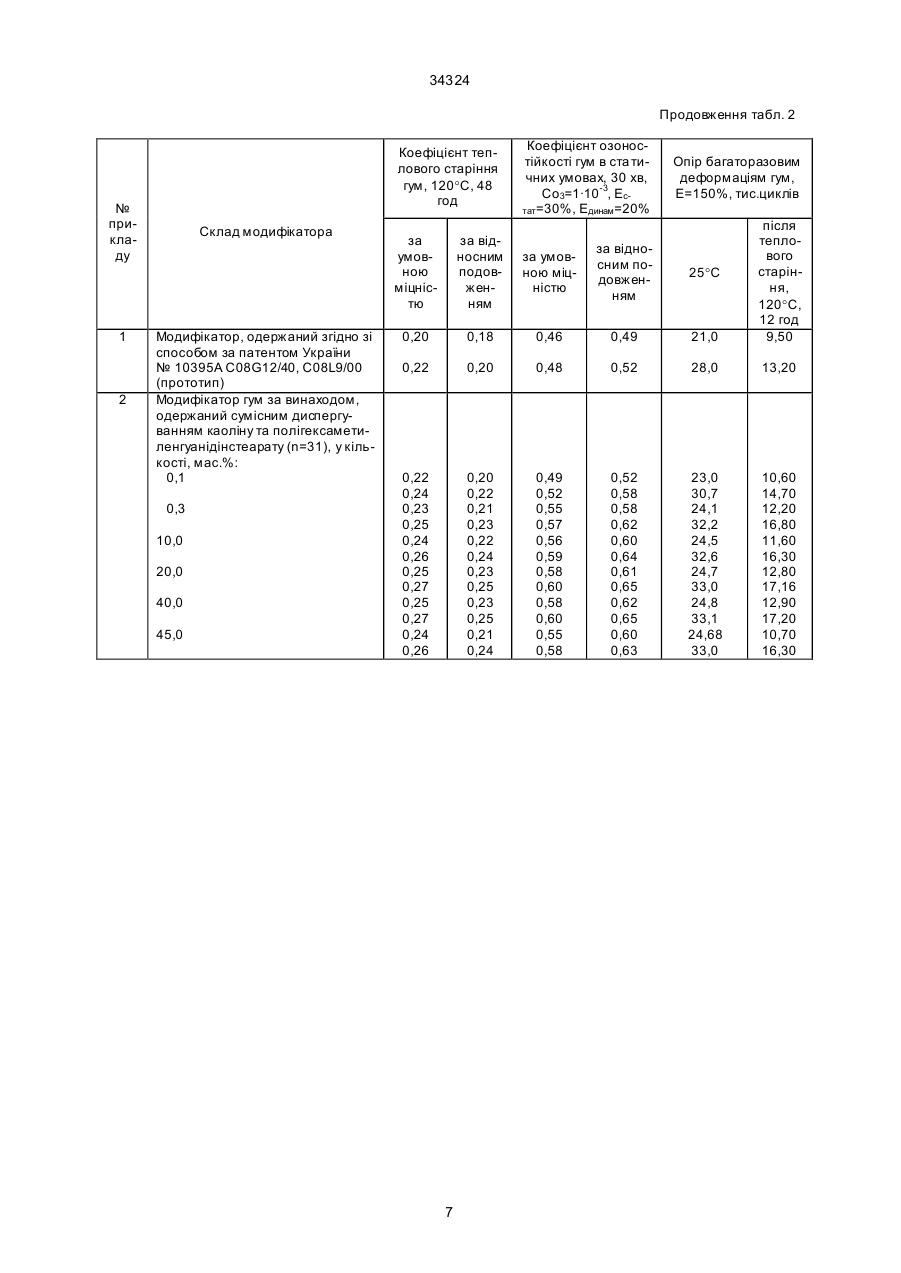

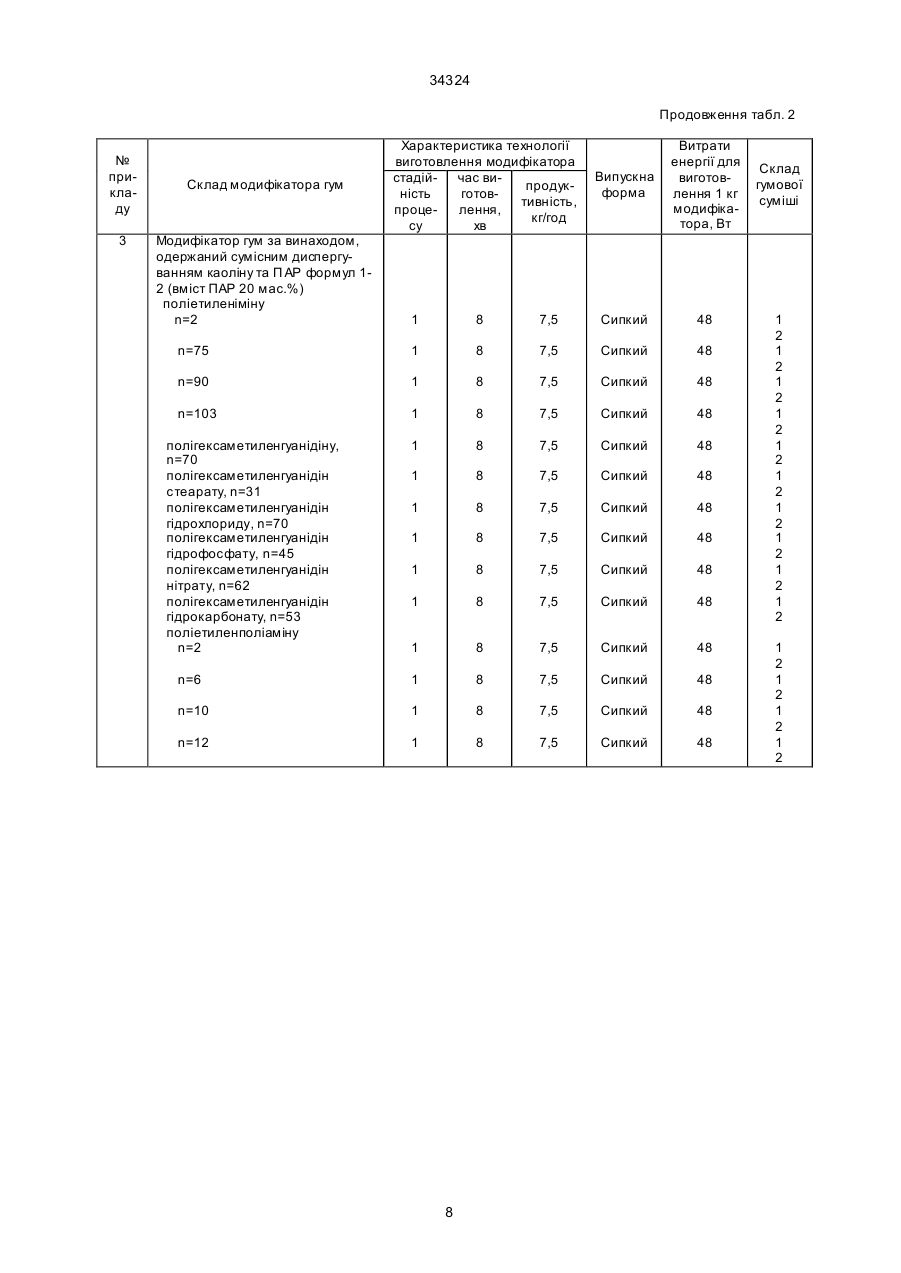

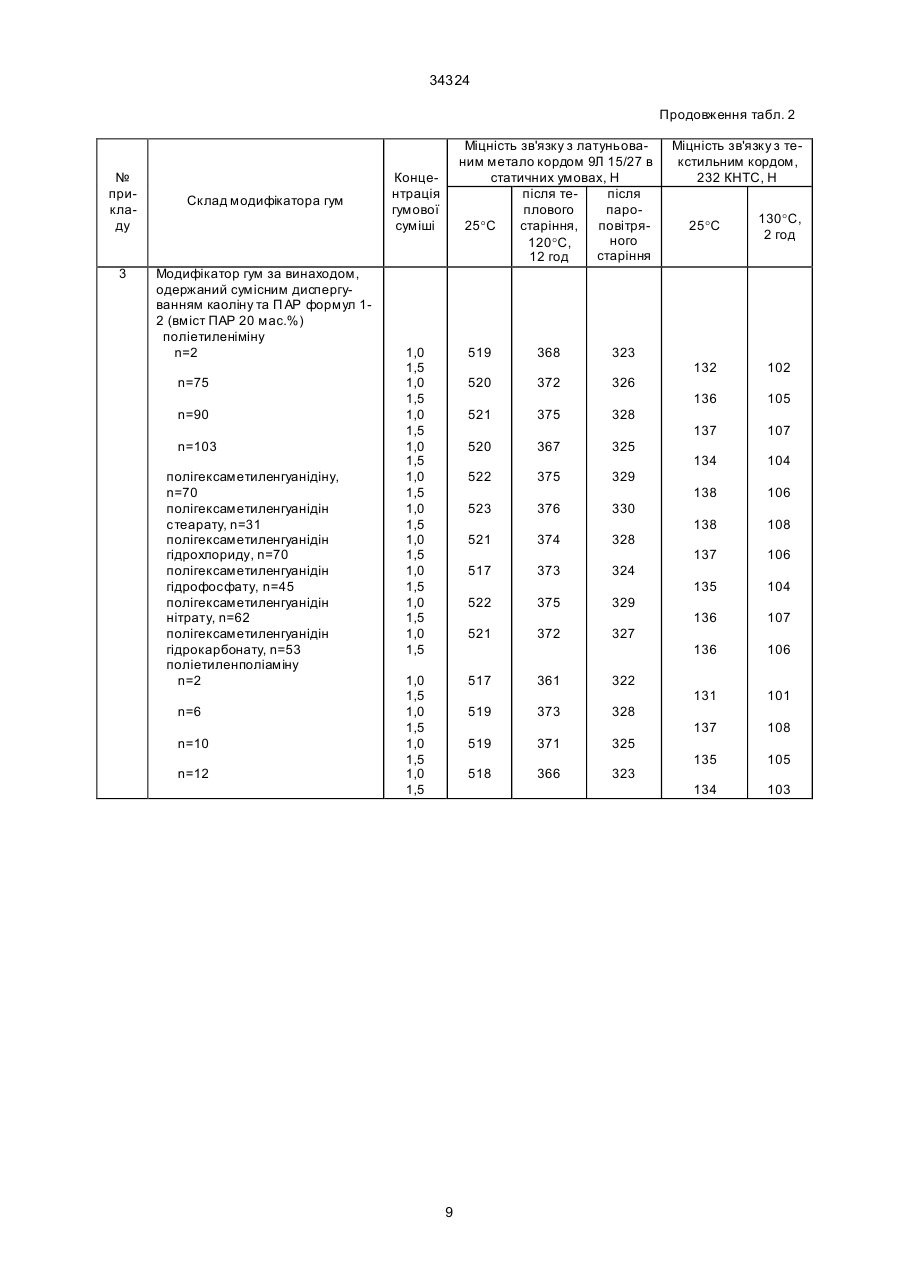

Текст

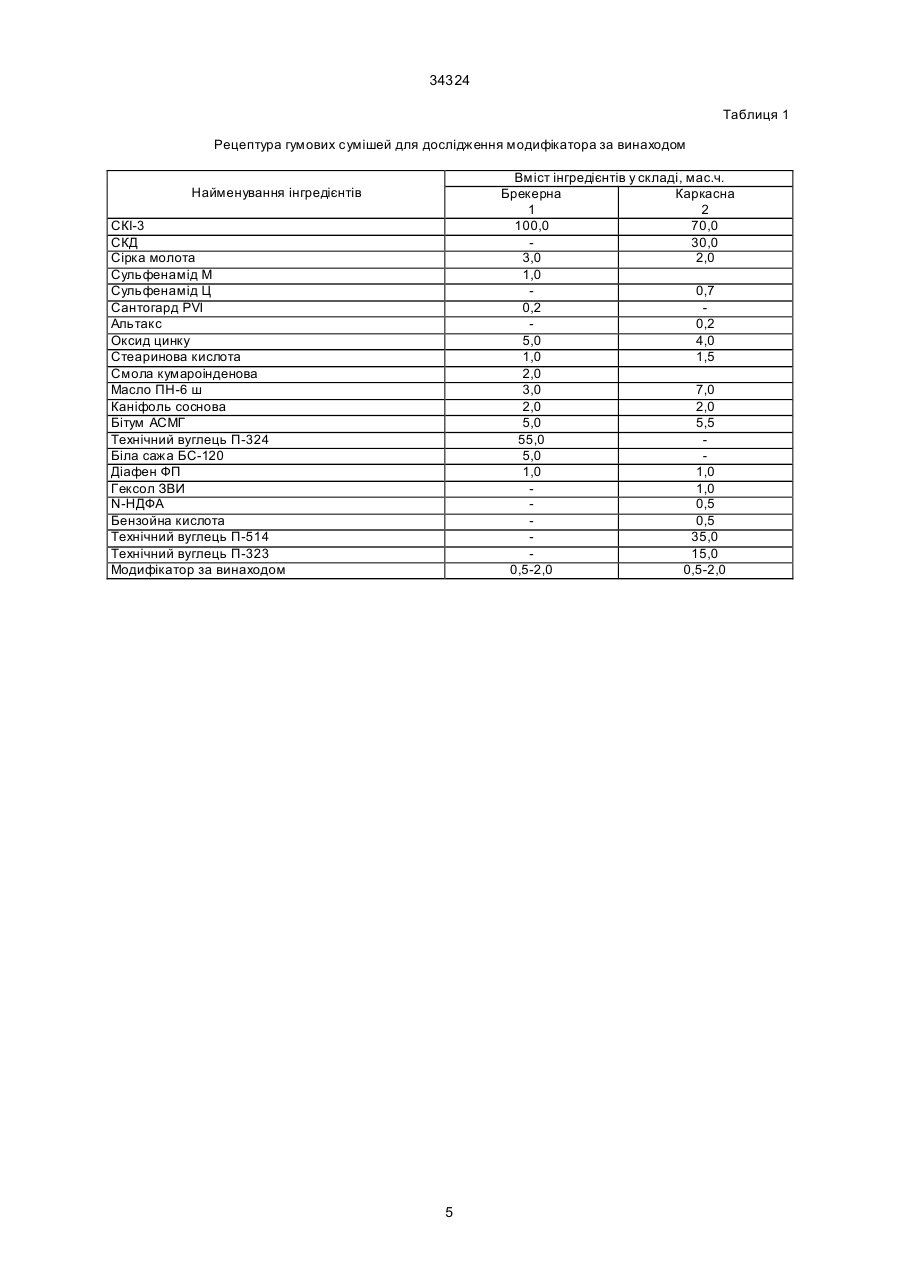

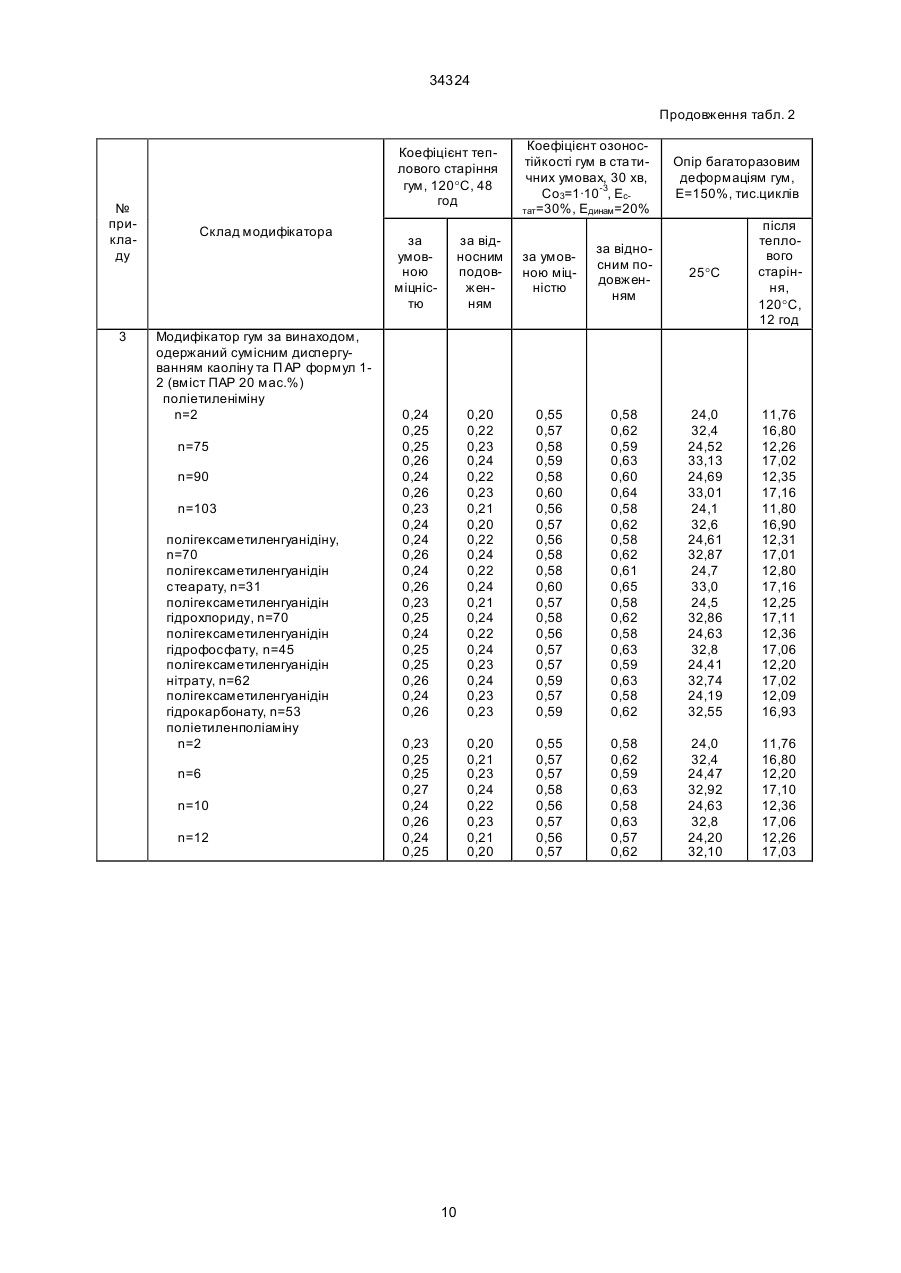

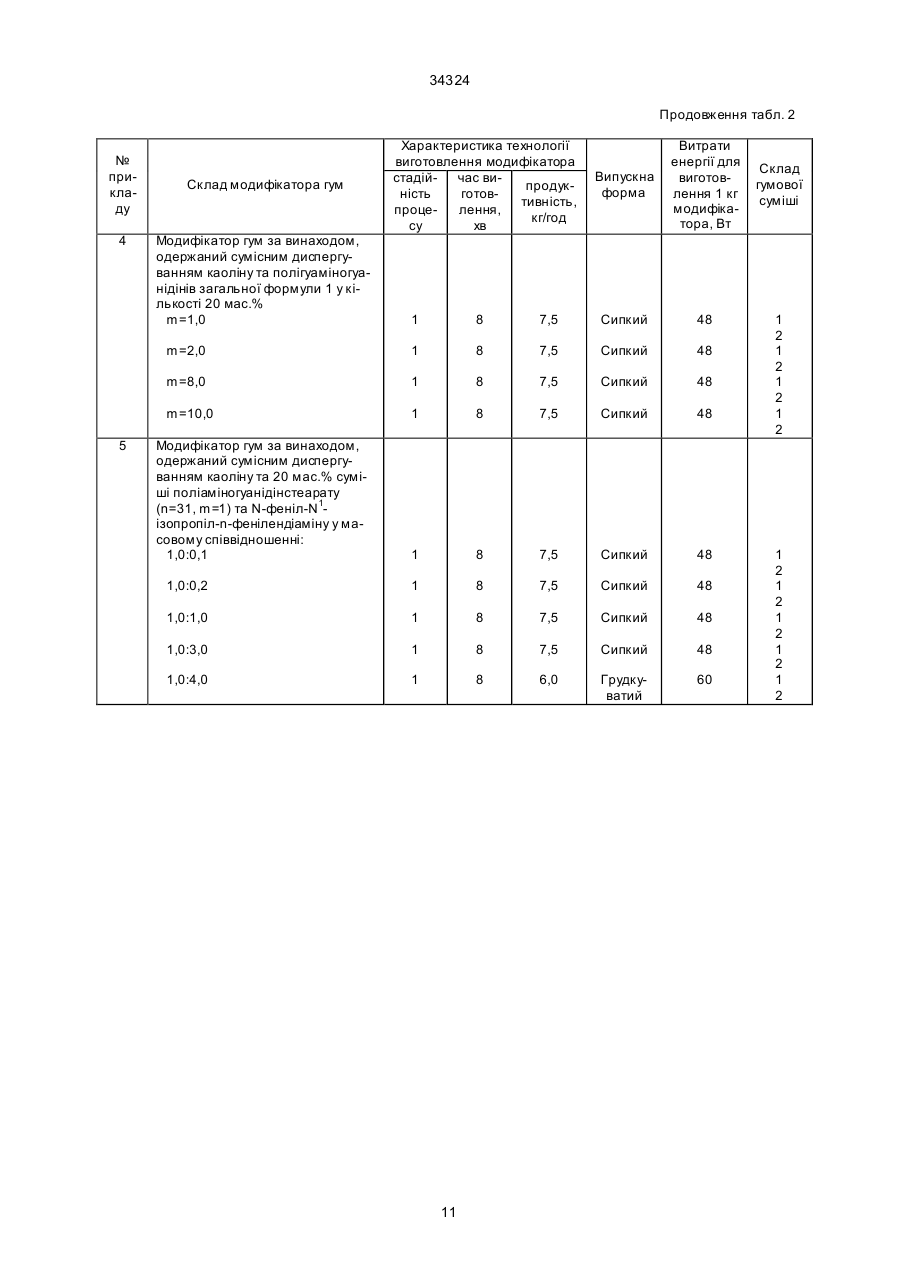

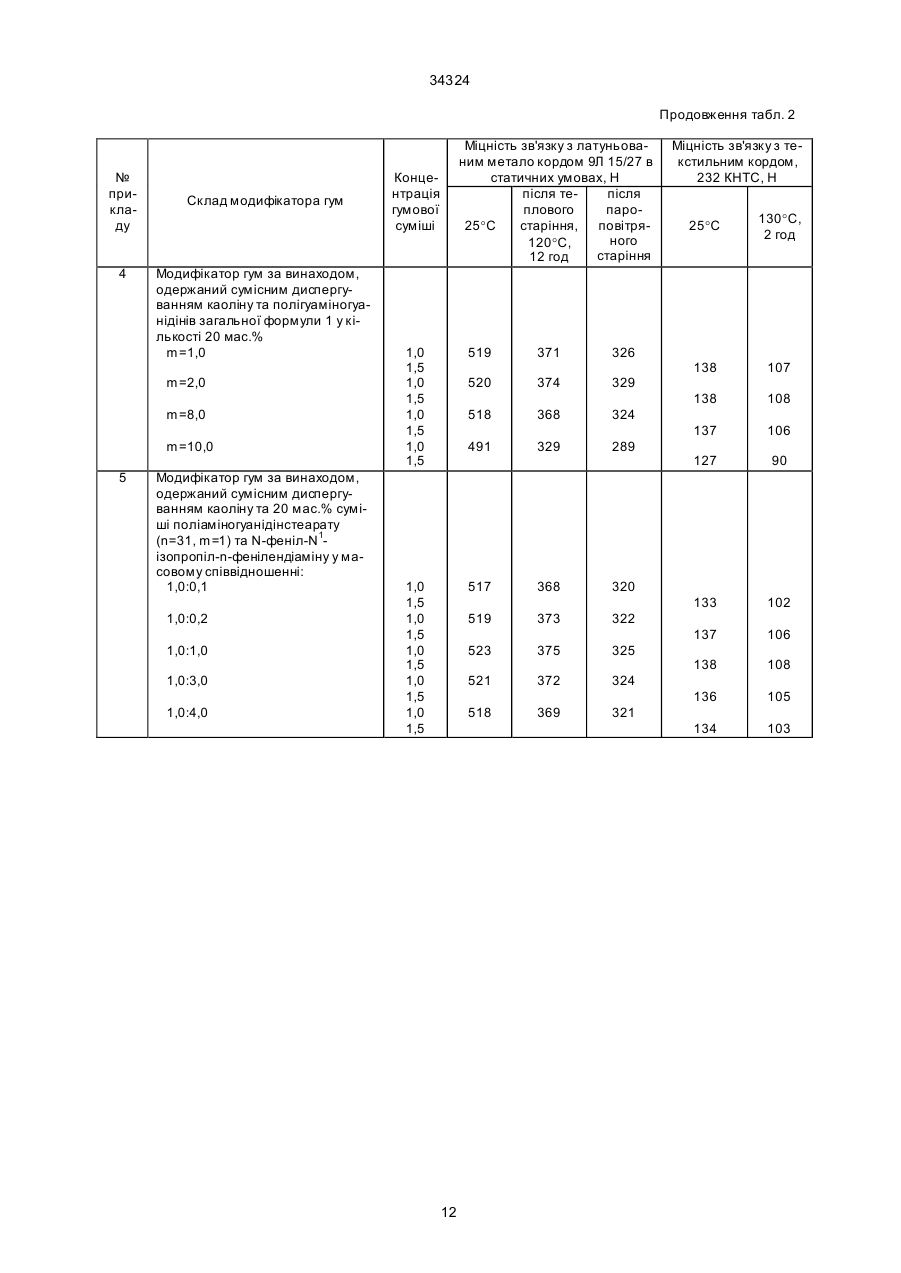

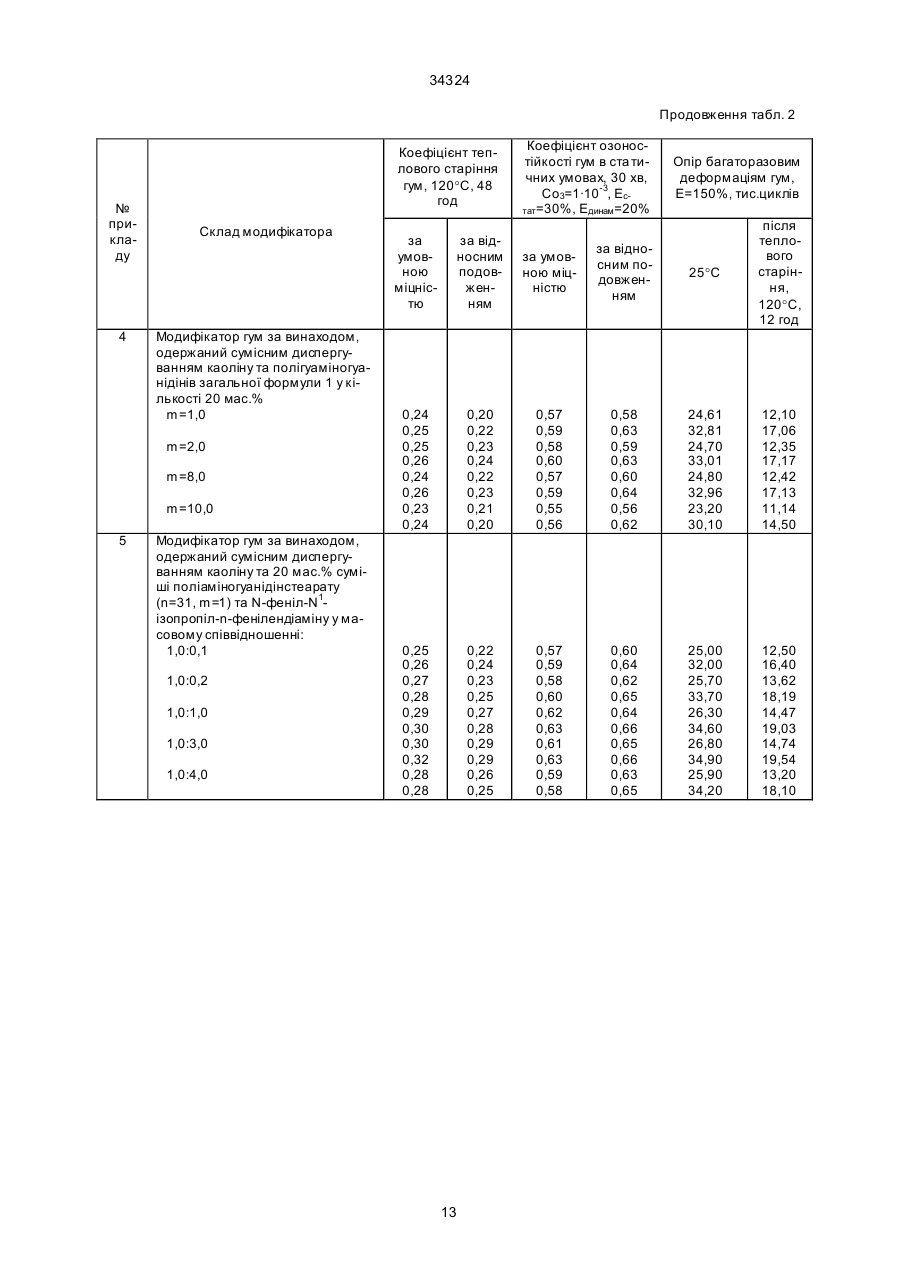

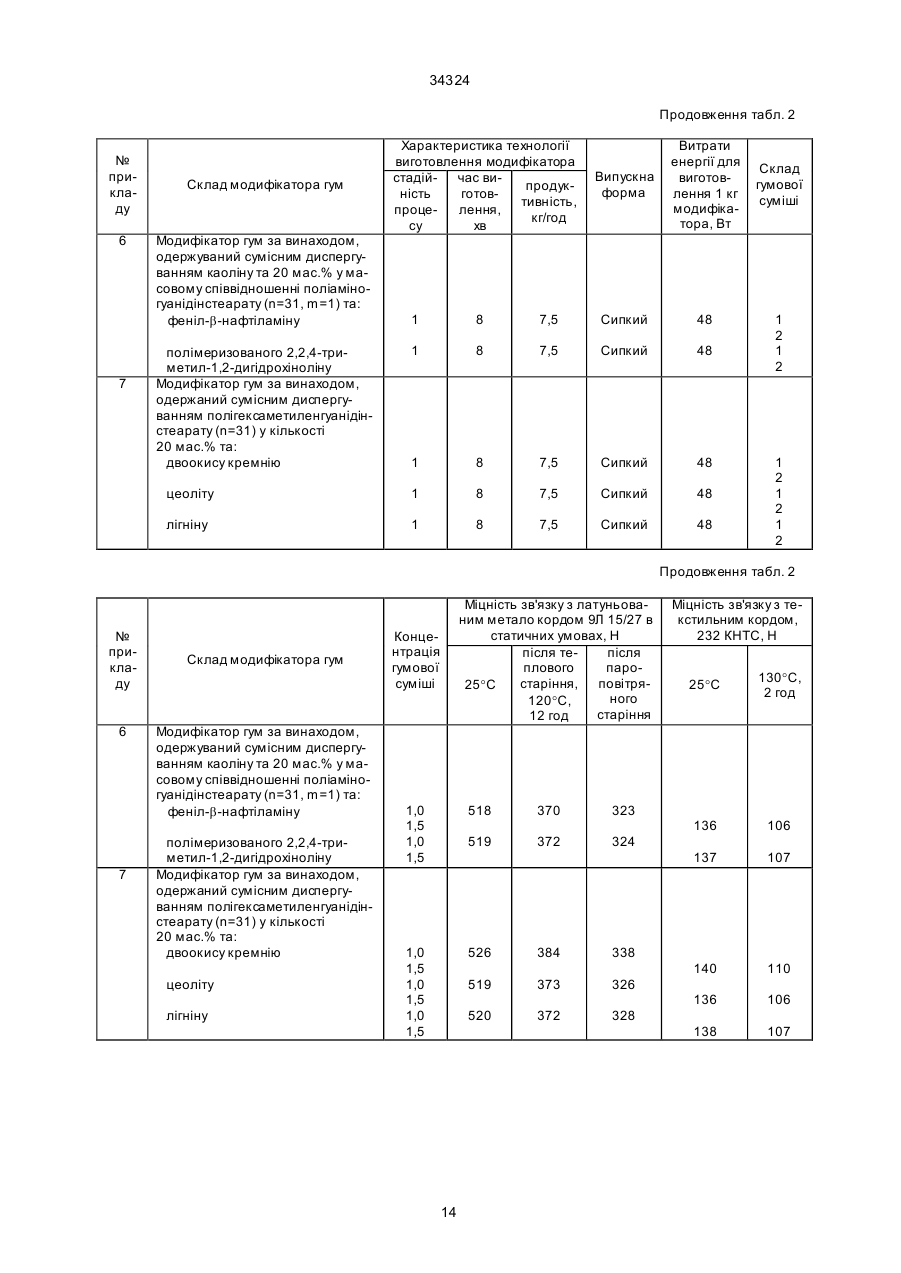

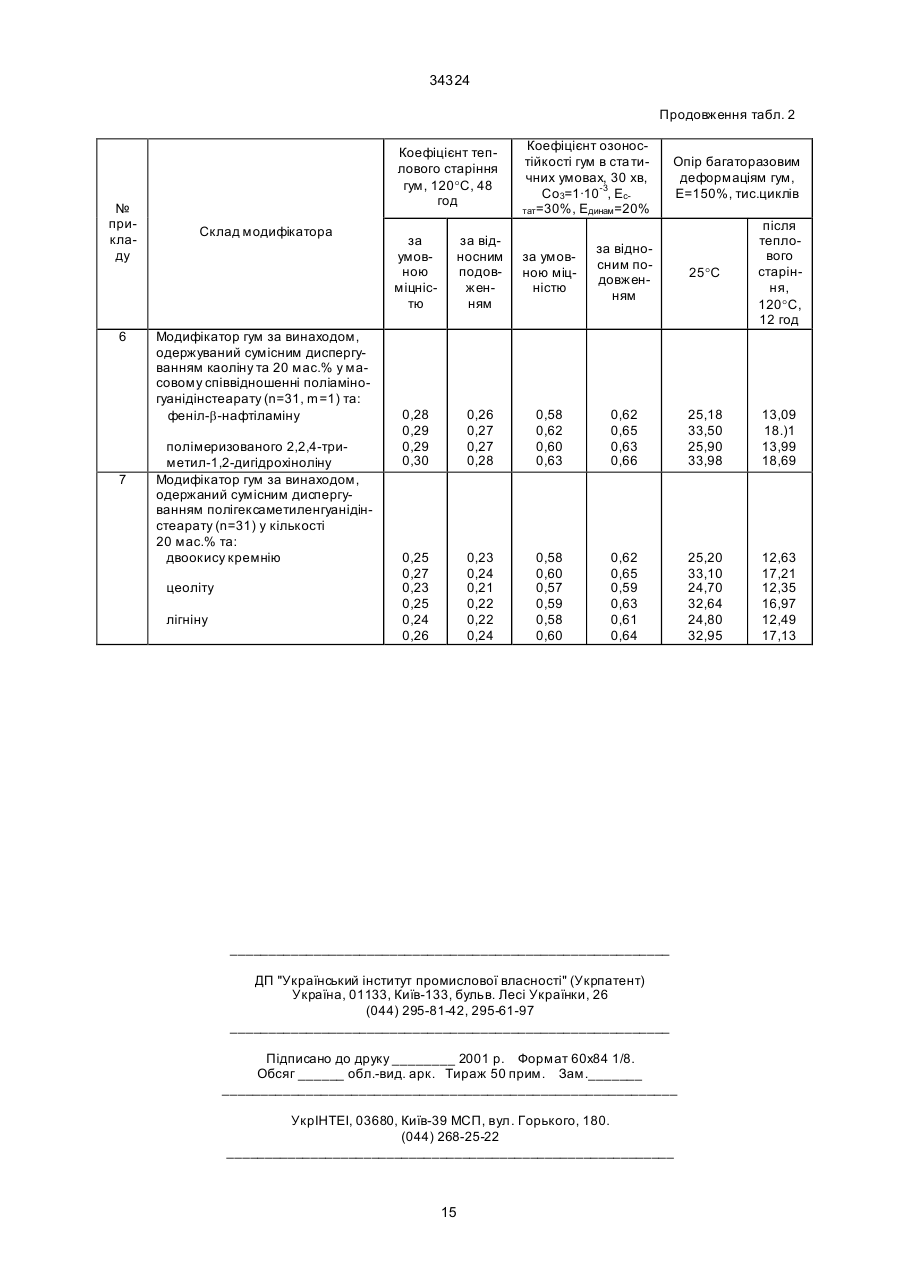

1. Спосіб одержання модифікатора гум шляхом обробки носія двоокису кремнію, або каоліну, або лігніну, або цеоліту гідроксил та азотвмісними поверхнево-активними речовинами, який відрізняється тим, що обробку носія здійснюють сумісним диспергуванням його з 0,3-40,0 мас.% поверхнево-активних речовин, а як азотовмісні поверхнево-активні речовини використовують поліетиленімін з n=2-90, або поліетиленполіамін з n=2-10 загальної формули: [-CH2–CH2–NH-]n (1) або полігексаметиленгуанідін, або його солі загальної формули: NH2 - [ - (CH2 )6 - NH - C - NH - ] n -H (2) + __ NH2 A де n=2-90; A-=H2P04-; NO3-; С 17Н35СОО-; НСО3-; СІ-, або поліаміногуанідінін або їх солі загальної формули: 34324 тент Росії № 2041887, MKИ 5 C08G12/40, C08L9/00, опубл. Б.В. № 23, 1995). Недоліком цього способу виготовлення модифікатору є те, що продукт одержують по складній та багатостадійній технології, а також кінцевий продукт має недостатню якість, що проявляється у низькій стійкості адгезійного зв'язку гум з латунованим металевим кордом та текстильними кордами, та поганій випускній формі ,що не дозволяє проводити його автоматичну розважку у гумозмішуюче уста ткування. Найбільш близьким за технічною суттю і результатом, що досягається, є спосіб одержання модифікатора гуми розчиненням у воді основи - в якості якої використовують азотвмісні та гідроксилвмісні поверхнево-активні речовини, при масовому співвідношенні вихідних компонентів 1:(0,110,0):(0,05-0,5) з наступною обробкою одержаним розчином двоокису кремнію, або каоліну, або цеоліту, або лігніну при масовому співвідношенні по сухому залишку 1:(0,05-0,5):(1,0-30,0) (дви.: Патент України № 10395 А, МКІ 5 С08G12/40, С08L9/00, опубл. Б.В. № 4, 1996) - прототип. Ознаками прототипу, які збігаються з істотними ознаками винаходу, є використання для обробки мінерального носія (каоліну, або двоокису кремнію, або цеоліту, або лігніну) гідроксил та азотвмісних поверхнево-активних речовин. У прототипі використовується багатостадійна технологія одержання модифікатора гум: спочатку готується 30% водний розчин азотовмісних поверхнево-активних речовин у присутності гідроксилвмісних поверхневоактивних речовин, потім цим розчином поверхневоактивних речовин (ПАР) обробляється носій при перемішуванні до одержання однорідного продукту та далі ведуть його сушку при температурі 90...120°С до вологості не більше 2,0%. Використання водних розчинів ПАР вимагає обов'язкової сушки кінцевого продукту для вилучення надлишку вологи, що приводить до зайвих витрат енергії, багатостадійності та низької продуктивності процесу одержання модифікатора гум: готування розчинів ПАР змішування, сушка. Крім того, спектр ПАР, які використовуються, обмежується тільки водорозчинними речовинами. При цьому одержаний таким чином модифікатор не має стабілізуючого ефекту, тобто не збільшує витривалості адгезійного зв'язку гум з кордами в різних умовах старіння і не надає гумам витривалості до різних видів старіння. В основу винаходу поставлена мета удосконалення способу одержання модифікатора гум, а саме: спрощення технології його виготовлення, зниження енергоємності виробництва та підвищення продуктивності, що приводить до зменшення собівартості кінцевого продукту, поширення спектра речовин, що використовуються, а також одержання цільового продукту з більш високим технічним результатом, що забезпечує підвищення рівня та стійкості адгезійного зв'язку гум з армуючими матеріалами в статичних умовах, після пароповітряного та теплового старіння та надання гумам більшої тривкості до дії тепла, озону та багаторазових деформацій. Поставлена мета досягається тим, що обробку носія: двоокису кремнію, або каоліну, або лігніну, або цеоліту гідроксил та азотвмісними поверхнево-активними речовинами здійснюють сумісним диспергування його з 0,3-40,0 мас.% поверхневоактивних речовин, а як азотвмісні поверхневоактивні речовини використовують: поліетиленімін з n=2-90, або поліетиленполіамін з n=2-10 загальної формули: [-CH2–CH2–NH-]n (1) або полігексаметиленгуанідін з n=2-90, або його солі загальної формули: NH2 - [ - (CH2 )6 - NH - C - NH - ] n -H (2) + A __ NH2 де n=2-90; А-=Н2Р04-; NO3-; С17Н35COO-; НСО3-; СІ-; або поліаміногуанідіни, або їх солі загальної формули: [ - R - NH - C - NH - ] n (3) __ NH+ A 2 де n=2-90; R=[-СH2-СН2-NH]m-СН2-СH2-; m=1-8; А-= Н2Р04-; С17Н35СОО-; НСО3-; CI-; або обробку носія здійснюють шляхом сумісного диспергування його з сумішшю поверхнево-активних речовин формул (1), або (2), або (3) з N-феніл-N'-ізопропіл-nфенілендіаміном (діафеном ФП) формули: CH3 NH NH CH (4) CH3 або феніл-b-нафтиламіном (неозоном Д) формули: NH (5) або полімеризованим 2,2,4-триметил1,2дигідрохіноліном (ацетонанілом Р) формули: CH3 (6) NH CH3 CH3 у масовому співвідношенні 1:(0,2-3,0), взятою у кількості 0,3-40,0 мас.%. Таким чином, по способу, який пропонується, модифікатор гум одержують шляхом сумісного диспергування компонентів, а саме: носія та поверхнево-активних речовин. Технологія за винаходом дозволяє виключити з процесу одержання модифікатора стадії приготування розчину ПАР, змішування та сушки кінцевого продукту, що приводить до значного спрощення технології, скорочення енергоємності та до підвищення продуктивності процесу. Все це призводить до значного зменшення собівартості модифікатора, який одержують. Використання нового принципу в способі одержання модифікатора гум, який пропонується, дозволяє поширити спектр компонентів, які використовуються в якості ПАР, а саме: при такому способі одержання модифікатора гум можливо використовувати водонерозчинні ПАР. Одночасно зі спрощенням технології, спосіб за винаходом одержання модифікатора підвищує якість продукту: при введені його у гумову суміш 2 34324 збільшується міцність та стабільність зв'язку в системі гума - армуючий матеріал та стійкість гум до різних видів старіння. Покращення якості модифікатора, одержаного способом за винаходом, пояснюється тим, що солі аміногуанідінів, які входять у склад модифікатору, інгібують процеси корозії латунованого металокорду та процеси окислення гум. Для одержання якісного модифікатора потрібно дотримувати вказане масове співвідношення компонентів. Якщо в складі модифікатора використовувати компоненти у кількості нижче меж за винаходом, погіршуються адгезійні властивості модифікованих гум, так як в модифікаторі зменшується концентрація активних компонентів – поверхнево-активних речовин формул (1)-(6). При збільшенні у складі модифікатору ПАР формули 1-6 вище меж за винаходом, одержується неоднорідний по складу цільовий продукт з поганою випускною формою (злежується, склується, випотівають на поверхню компоненти), що приводить до погіршення його якості. Згідно з даними, які має заявник, сукупність істотних ознак, згідно з винаходом, які характеризують суть винаходу, невідома з рівня техніки. Отже, винахід відповідає критерію "новизна". В результаті проведеного аналізу встановлено, що властивості ознак способу, що заявляється, не збігаються з властивостями аналогів, що виявлені, додаткову класифікацію ознак за винаходом виконати неможливо. Отже, ознаки за винаходом відповідають визначенню "відмінні ознаки". Суть винаходу не випливає для спеціаліста явним образом з відомого рівня техніки. Сукупність ознак, які характеризують відомі рішення (винаходи), не забезпечують досягнення нових властивостей і тільки присутність відмінних ознак дозволяє одержати новий технічний результат. Отже, винахід відповідає критерію "винахідницький рівень". Винахід ілюструють наступні приклади. У змішувач з електромагнітним полем вводять 79,5 г носія, обробленого 0,5 г гідроксилвмісного ПАР - полиетиленгліколем (ТУ 6-36-6205603-1289, ТУ 6-14-719-82, ТУ 6-14-826-86), або поліпропиленгліколем ТУ 6-14-300-80 , або лапролом (ТУ 6-05-18-54-78, ТУ 6-05-1679-83) та 20 г полігексаметиленгуанідінстеарату та диспергують до одержання однорідного продукту. Аналогічно готують модифікатори, склад яких приведено у табл. 2. Як полігексаметиленгуанідінстеарат може використовуватися поліетиленімін (МРТУ 6-02-42267), або поліетиленполіамш (ТУ 6-02-594-75), або полігексаметиленгуанідін, або його солі загальної формули (2), конкретно - гідрохлорид, або гідрофосфа т, або гідрокарбонат, або нітрат, або поліаміногуанідіни з m=1-8, або їх солі загальної формули (3), конкретно - гідрохлорид, або гідрофосфат, або гідрокарбонат, або стеарат, або суміш речовин формул 1, або 2, або 3 з N-феніл-N'ізопропіл-n-фенілендіаміном (діафеном ФП), або феніл-b-нафтиламіном (неозоном Д), або полімеризованим -2,2,4-триметил-1,2-дипдрохіноліном (ацетонанілом Р) у співвідношенні, відповідно, 1:(0,2-3,0) у кількості 0,3-40,0 мас.%. Як носій може використовуватися діоксид кремнію, біла сажа БС-120, або БС-100, або БС-50 (ГОСТ 18307-78), або каолін (ГОСТ 19608-84), або цеоліт (ТУ 113-23-91-05-90), або лігнін (ТУ оп. 6411-123-89). Прототип готували згідно зі способом, заявленим у патенті України № 10395А, МКI5 С08G12/40, С08L9/00, опубл. Б.В. № 4, 1996. Модифікатор за винаходом та прототип застосовували у складах гум для обкладання металокорду (склад 1, табл. 1) та у складах гум для обкладання текстильного корду (склад 2, табл. 1). Склади одержаних модифікаторів та результати їх випробування наведені в табл. 2. Гумові суміші готовили в гумозмішувачі з об'ємом змішувальної камери 2 л у 2 стадії. Швидкість обертання роторів на першій стадії – 40 об./хв, температура змішування - 140°С, час змішування – 4 хв 30 с. Швидкість обертання роторів на другій стадії - 30 об./хв, температура змішування - 100°С, час змішування – 2 хв. Моди фікатор вводили сумісно з сипучими інгредієнтами на другій стадії. Зразки гумових сумішей на іспити вулканізували в електропресі 30 хв (для обкладання металевого корду) та 25 хв (для обкладання текстильних кордів) при температурі 153±1°С. Випробування на міцність зв'язку гум з металокордом проводили в статичних умовах по стандарту СЭВ 1763-79 або ГОСТ 14311-7 (Н-метод) при нормальних умовах, після видержки у середовищі водяного пару при 90°С протягом 72 год (див.: Методика ИР-12. - С. 81), після теплового старіння при температурі 120°С протягом 12 год (метод старіння гумо-кордної системи ТУ РБ 0477871.004-96). Визначення міцності зв'язку гум з текстильними кордами проводили по ГОСТ 23785.7-89 при 25°С і 130°С. Властивості вулканізатів оцінювали за наступними показниками: стійкість до термічного старіння (ГОСТ 9.024-74); стійкість до озонного старіння (ГОСТ 9.026-74); визначення витривалості до втомлення при багаторазових деформаціях (ГОСТ 26365-84). Брекерні гуми (склад 1, табл. 1) використовують для обкладення латунованого металокорду 9л 15/27, а каркасні (склад 2, табл. 1) – просоченого латексом текстильного корду 232 КНТС. З наведених даних (табл. 2) видно, що застосування способу одержання модифікатора гум, згідно з винаходом, дозволяє спростити технологію одержання модифікатора, тобто зменшити стадійність його виготовлення з трьох до однієї стадії, скоротити час виготовлення 1 кг продукту з 300 хв до 8 хв, підвищити продуктивність процесу в 35 разів, скоротити в 4 рази витрати електроенергії для виготовлення 1 кг модифікатора, що значно знижує собівартість кінцевого продукту. Як видно з даних , які наведені у табл. 2, приклад 2, модифікаторза винаходом, порівняно з прототипом, підвищує стійкість адгезії гум до латунованого металокорду 9л 15/27 в статичних умовах до теплового старіння на 25-30% та до пароповітряного старіння на 30-32%. Підвищення стійкості адгезії гум до просоченого корду 232 КНТС після теплового старіння при 130°С складає 25-30%. Одночасно на 20-25% підвищується стій 3 34324 кість модифікованих гум до теплового, озонного старіння та дії багаторазових деформацій. Оптимальною масовою концентрацією поверхнево-активних речовин, при сумісному диспергуванні їх з носієм, у складі модифікатора за винаходом є 0,3-40% мас. При використанні ПАР у кількості менш 0,3% мас. кінцевий продукт має незадовільну випускну форму - курний порошок, що погіршує умови праці та забруднює навколишнє середовище. Крім того, не відбувається підвищення стійкості адгезійного зв'язку гума-металокорд до теплового та пароповітряного старіння і адгезійного зв’язку гума-текстильний корд до теплового старіння, також погіршується стійкість гум до теплового, озонного старіння та до дії багаторазових де формацій. Концентрація більше ніж 40,0% мас ПАР у складі модифікатора приводить до технологічних труднощів у процесі його виготовлення: "залипання" композиції у змішувальній камері, що погіршує якість змішування модифікатора гуми, його випускну форму, а також підвищує енерговитрати, та знижує продуктивність процесу одержання модифікатора. Використання при виготовленні модифікатора, що заявляється, ПАР у кількості від 0,3 до 40,0% мас. приводить до одержання цільового продукту високої якості, який забезпечує переваги модифікованих гум по стійкості адгезії до процесів старіння в порівнянні з прототипом на 25-35% для латунованого металокорду і на 25-30% для текстильного корду, а також переваги порівняно з прототипом по стійкості гум до теплового, озонного старіння та втомлення на 20-25%. Результати, які наведені в прикладі 3, показують, що замість полігексаметиленгуанідінстеарату як ПАР можуть бути використані поліетиленімін, або поліетиленполіамін, або полігексаметиленгуанідін, або його солі, конкретно - гідрохлорид, або гідрофосфат, або гідрокарбонат, або нітрат. При цьому якість модифікатора за винаходом практично не змінюється. Ступінь полімеризації вказаних компонентів заявляється в межах n=2-90. При n90 покращення адгезійних властивостей гум не відбувається. Результати, які наведені в прикладі 4, показують, що при використанні замість полігексаметиленгуанідінстеарату в модифікаторі за винаходом поліамоногуанідінів з m=1-8, або їх солей, конкретно - гідрохлоридів, або гідрофосфатів, або гідрокарбонатів, або стеаратів, якість модифікатора, тобто міцність та стійкість зв’язку гум з металокордом і текстильним кордом в різних умовах випробувань, а також стійкість гум до різних видів старіння також не змінюється. Ступінь полімеризації поліаміногуанідінів і їх солей знаходиться, згідно з винаходом, також в межах n=1-90. При n90 покращення адгезійних властивостей гум до різних видів старіння також не змінюється. Для поліаміногуанідінів m лежить в межах від 1 до 8. При m8 поліаміногуанідіни містять домішки низькомолекулярних продуктів, що погіршує якість модифікатора. Із результатів, що наведені в прикладі 5, видно, що спосіб за винаходом можна здійснити сумісним диспергуванням носія та суміші ПАР формул (1), або (2), або (3), конкретно – полігексаметиленгуанідінстеарату та N-феніл-N'-ізопропіл-n-фенілендіаміну (діафену ФП) в масовому співвідношенні 1,0:(0,2-3,0) відповідно. При використанні вказаних компонентів в масовому співвідношенні менше 1,0:0,2 погіршується стійкість гум до теплового, озонного старіння та до дії багаторазових деформацій. При використанні вказаних компонентів в масовому співвідношенні більше 1,0:3,0 одержується неоднорідний по складу цільовий продукт з поганою випускною формою (злежується, склується, утворюються грудки, компоненти випотівають на поверхню), що приводить до технологічних труднощів у процесі його виготовлення: збільшенню часу виготовлення модифікатора гуми, підвищенню енерговитрат, зниженню продуктивності процесу одержання модифікатора. Використання при виготовленні модифікатора за винаходом вказаної суміші ПАР в масовому співвідношенні 1,0:(0,2-3,0) дозволяє отримати наступні переваги порівняно з прототипом - підвищується на 40-50% опір гум тепловому, озонному старінню та дії багаторазових деформацій. Із результатів, що наведені в прикладі 6, видно, що в складі модифікатору, що заявляється по прикладу 5, замість N-феніл-N'-ізопропіл-n-фенілендіаміну (діафену ФП) можливо використовувати феніл-b-нафтиламін (неозон Д), або полімеризований 2,2,4-триметил1,2-дипдрохінолін (ацетонаніл Р) в указаних масових співвідношеннях. При цьому одержують модифікатори гум, що за ефективністю дії не поступаються модифікаторам у прикладі 5. Із результатів прикладу 7 видно, що як носій у складі модифікатора за винаходом може використовуватись не тільки каолін, а також двоокис кремнію, або цеоліт, або лігнін. При цьому одержують модифікатори гуми з активністю, яка практично не поступається модифікаторам з каоліном. Таким чином, здійснення запропонованого способу приводить до одержання модифікатора гум підвищеної якості, зі зменшеною собівартістю за рахунок спрощення технології його одержання, зниження енергоємності виробництва та підвищення продуктивності процесу. По способу за винаходом була виготовлена дослідна партія модифікатора гум та проведені її виробничі випробування на ВАТ "Росава" м. Біла Церква. Випробування показали високий технічний результат цільового продукту та підтвердили ефективність способу за винаходом одержання модифікатора гум. Таким чином, спосіб одержання модифікатора гум за винаходом відповідає критерію "промислова застосовність". 4 34324 Таблиця 1 Рецептура гумових сумішей для дослідження модифікатора за винаходом Вміст інгредієнтів у складі, мас.ч. Брекерна Каркасна 1 2 100,0 70,0 30,0 3,0 2,0 1,0 0,7 0,2 0,2 5,0 4,0 1,0 1,5 2,0 3,0 7,0 2,0 2,0 5,0 5,5 55,0 5,0 1,0 1,0 1,0 0,5 0,5 35,0 15,0 0,5-2,0 0,5-2,0 Найменування інгредієнтів СКІ-3 СКД Сірка молота Сульфенамід М Сульфенамід Ц Сантогард PVI Альтакс Оксид цинку Стеаринова кислота Смола кумароінденова Масло ПН-6 ш Каніфоль соснова Бітум АСМГ Технічний вуглець П-324 Біла сажа БС-120 Діафен ФП Гексол ЗВИ N-НДФА Бензойна кислота Технічний вуглець П-514 Технічний вуглець П-323 Модифікатор за винаходом 5 34324 Таблиця 2 Склад модифікаторів гуми, адгезій ні та фізико-миеханічні властивості гум, які вміщують модифікатор за винаходом № прикладу 1 2 Склад модифікатора гум Модифікатор, одержаний згідно зі способом за патентом України № 10395А С08G12/40, С08L9/00 (прототип) Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та полігексаметиленгуанідінстеарату (n=31), у кількості, мас.%: 0,1 Характеристика технології виготовлення модифікатора стадійчас випродукність готовтивність, процелення, кг/год су хв 3 300 0,199 Випускна форма Витрати енергії для виготовлення 1 кг модифікатора, Вт Сипкий порошок 207 Склад гумової суміші 1 2 1 8 7,5 Курний 48 0,3 1 8 7,5 Сипкий 48 10,0 1 8 7,5 Сипкий 48 20,0 1 8 7,5 Сипкий 48 40,0 1 8 7,5 Сипкий 48 45,0 1 12 4,9 Злежуваний, грудкуватий 72 1 2 1 2 1 2 1 2 1 2 1 2 Продовження табл. 2 № прикладу 1 2 Склад модифікатора гум Модифікатор, одержаний згідно зі способом за патентом України № 10395А С08G12/40, С08L9/00 (прототип) Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та полігексаметиленгуанідінстеарату (n=31), у кількості, мас.%: 0,1 0,3 10,0 20,0 40,0 45,0 Міцність зв'язку з латуньованим метало кордом 9Л 15/27 в статичних умовах, Н після тепісля плового паро25°С старіння, повітряного 120°С, старіння 12 год 457 292 251 Концентрація гумової суміші Міцність зв'язку з текстильним кордом, 232 КНТС, Н 322 521 373 376 330 520 372 333 108 107 90 321 469 138 324 523 6 368 106 290 519 103 129 329 133 136 471 91 137 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 84 130 1,5 130°С, 2 год 120 1,0 25°С 285 34324 Продовження табл. 2 Коефіцієнт теплового старіння гум, 120°С, 48 год № прикладу 1 2 Склад модифікатора Модифікатор, одержаний згідно зі способом за патентом України № 10395А С08G12/40, С08L9/00 (прототип) Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та полігексаметиленгуанідінстеарату (n=31), у кількості, мас.%: 0,1 0,3 10,0 20,0 40,0 45,0 Коефіцієнт озоностійкості гум в ста тичних умовах, 30 хв, Со3=1·10-3, Естат =30%, Единам =20% Опір багаторазовим деформаціям гум, Е=150%, тис.циклів за умовною міцністю за відносним подовженням за умовною міцністю за відносним подовженням 25°С 0,20 0,18 0,46 0,49 21,0 після теплового старіння, 120°С, 12 год 9,50 0,22 0,20 0,48 0,52 28,0 13,20 0,22 0,24 0,23 0,25 0,24 0,26 0,25 0,27 0,25 0,27 0,24 0,26 0,20 0,22 0,21 0,23 0,22 0,24 0,23 0,25 0,23 0,25 0,21 0,24 0,49 0,52 0,55 0,57 0,56 0,59 0,58 0,60 0,58 0,60 0,55 0,58 0,52 0,58 0,58 0,62 0,60 0,64 0,61 0,65 0,62 0,65 0,60 0,63 23,0 30,7 24,1 32,2 24,5 32,6 24,7 33,0 24,8 33,1 24,68 33,0 10,60 14,70 12,20 16,80 11,60 16,30 12,80 17,16 12,90 17,20 10,70 16,30 7 34324 Продовження табл. 2 № прикладу 3 Склад модифікатора гум Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та П АР формул 12 (вміст ПАР 20 мас.%) поліетиленіміну n=2 Характеристика технології виготовлення модифікатора стадійчас випродукність готовтивність, процелення, кг/год су хв Випускна форма Витрати енергії для виготовлення 1 кг модифікатора, Вт 1 8 7,5 Сипкий 48 n=75 1 8 7,5 Сипкий 48 n=90 1 8 7,5 Сипкий 48 n=103 1 8 7,5 Сипкий 48 1 8 7,5 Сипкий 48 1 8 7,5 Сипкий 48 1 8 7,5 Сипкий 48 1 8 7,5 Сипкий 48 1 8 7,5 Сипкий 48 1 8 7,5 Сипкий 48 1 8 7,5 Сипкий 48 n=6 1 8 7,5 Сипкий 48 n=10 1 8 7,5 Сипкий 48 n=12 1 8 7,5 Сипкий 48 полігексаметиленгуанідіну, n=70 полігексаметиленгуанідін стеарату, n=31 полігексаметиленгуанідін гідрохлориду, n=70 полігексаметиленгуанідін гідрофосфату, n=45 полігексаметиленгуанідін нітрату, n=62 полігексаметиленгуанідін гідрокарбонату, n=53 поліетиленполіаміну n=2 8 Склад гумової суміші 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 34324 Продовження табл. 2 № прикладу 3 Склад модифікатора гум Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та П АР формул 12 (вміст ПАР 20 мас.%) поліетиленіміну n=2 n=75 n=90 n=103 полігексаметиленгуанідіну, n=70 полігексаметиленгуанідін стеарату, n=31 полігексаметиленгуанідін гідрохлориду, n=70 полігексаметиленгуанідін гідрофосфату, n=45 полігексаметиленгуанідін нітрату, n=62 полігексаметиленгуанідін гідрокарбонату, n=53 поліетиленполіаміну n=2 n=6 n=10 n=12 Міцність зв'язку з латуньованим метало кордом 9Л 15/27 в статичних умовах, Н після тепісля плового паро25°С старіння, повітряного 120°С, старіння 12 год Концентрація гумової суміші Міцність зв'язку з текстильним кордом, 232 КНТС, Н 325 522 375 376 374 328 517 373 375 329 521 372 517 361 322 519 373 371 366 323 131 101 108 135 105 103 325 518 106 328 519 107 327 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 136 324 522 104 330 521 106 329 523 108 134 367 138 328 520 106 137 375 104 136 521 134 135 326 107 137 372 105 323 520 102 138 368 132 137 519 130°С, 2 год 136 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 25°С 9 34324 Продовження табл. 2 № прикладу 3 Коефіцієнт теплового старіння гум, 120°С, 48 год Склад модифікатора Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та П АР формул 12 (вміст ПАР 20 мас.%) поліетиленіміну n=2 n=75 n=90 n=103 полігексаметиленгуанідіну, n=70 полігексаметиленгуанідін стеарату, n=31 полігексаметиленгуанідін гідрохлориду, n=70 полігексаметиленгуанідін гідрофосфату, n=45 полігексаметиленгуанідін нітрату, n=62 полігексаметиленгуанідін гідрокарбонату, n=53 поліетиленполіаміну n=2 n=6 n=10 n=12 Коефіцієнт озоностійкості гум в ста тичних умовах, 30 хв, Со3=1·10-3, Естат =30%, Единам =20% Опір багаторазовим деформаціям гум, Е=150%, тис.циклів за умовною міцністю за відносним подовженням за умовною міцністю за відносним подовженням 25°С після теплового старіння, 120°С, 12 год 0,24 0,25 0,25 0,26 0,24 0,26 0,23 0,24 0,24 0,26 0,24 0,26 0,23 0,25 0,24 0,25 0,25 0,26 0,24 0,26 0,20 0,22 0,23 0,24 0,22 0,23 0,21 0,20 0,22 0,24 0,22 0,24 0,21 0,24 0,22 0,24 0,23 0,24 0,23 0,23 0,55 0,57 0,58 0,59 0,58 0,60 0,56 0,57 0,56 0,58 0,58 0,60 0,57 0,58 0,56 0,57 0,57 0,59 0,57 0,59 0,58 0,62 0,59 0,63 0,60 0,64 0,58 0,62 0,58 0,62 0,61 0,65 0,58 0,62 0,58 0,63 0,59 0,63 0,58 0,62 24,0 32,4 24,52 33,13 24,69 33,01 24,1 32,6 24,61 32,87 24,7 33,0 24,5 32,86 24,63 32,8 24,41 32,74 24,19 32,55 11,76 16,80 12,26 17,02 12,35 17,16 11,80 16,90 12,31 17,01 12,80 17,16 12,25 17,11 12,36 17,06 12,20 17,02 12,09 16,93 0,23 0,25 0,25 0,27 0,24 0,26 0,24 0,25 0,20 0,21 0,23 0,24 0,22 0,23 0,21 0,20 0,55 0,57 0,57 0,58 0,56 0,57 0,56 0,57 0,58 0,62 0,59 0,63 0,58 0,63 0,57 0,62 24,0 32,4 24,47 32,92 24,63 32,8 24,20 32,10 11,76 16,80 12,20 17,10 12,36 17,06 12,26 17,03 10 34324 Продовження табл. 2 № прикладу 4 Склад модифікатора гум Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та полігуаміногуанідінів загальної формули 1 у кількості 20 мас.% m=1,0 Характеристика технології виготовлення модифікатора стадійчас випродукність готовтивність, процелення, кг/год су хв Випускна форма Витрати енергії для виготовлення 1 кг модифікатора, Вт 8 7,5 Сипкий 48 m=2,0 1 8 7,5 Сипкий 48 m=8,0 1 8 7,5 Сипкий 48 m=10,0 5 1 1 8 7,5 Сипкий 48 1 8 7,5 Сипкий 48 1,0:0,2 1 8 7,5 Сипкий 48 1,0:1,0 1 8 7,5 Сипкий 48 1,0:3,0 1 8 7,5 Сипкий 48 1,0:4,0 1 8 6,0 Грудкуватий 60 Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та 20 мас.% суміші поліаміногуанідінстеарату (n=31, m=1) та N-феніл-N1ізопропіл-n-фенілендіаміну у масовому співвідношенні: 1,0:0,1 11 Склад гумової суміші 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 1 2 34324 Продовження табл. 2 № прикладу 4 Склад модифікатора гум Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та полігуаміногуанідінів загальної формули 1 у кількості 20 мас.% m=1,0 m=2,0 m=8,0 m=10,0 5 Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та 20 мас.% суміші поліаміногуанідінстеарату (n=31, m=1) та N-феніл-N1ізопропіл-n-фенілендіаміну у масовому співвідношенні: 1,0:0,1 1,0:0,2 1,0:1,0 1,0:3,0 1,0:4,0 Міцність зв'язку з латуньованим метало кордом 9Л 15/27 в статичних умовах, Н після тепісля плового паро25°С старіння, повітряного 120°С, старіння 12 год Концентрація гумової суміші Міцність зв'язку з текстильним кордом, 232 КНТС, Н 368 329 289 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 517 368 373 375 325 521 372 369 108 105 103 324 518 138 322 523 106 320 519 102 324 491 90 134 518 127 136 329 106 137 374 108 326 520 107 133 371 138 137 519 130°С, 2 год 138 1,0 1,5 1,0 1,5 1,0 1,5 1,0 1,5 25°С 321 12 34324 Продовження табл. 2 № прикладу 4 Коефіцієнт теплового старіння гум, 120°С, 48 год Склад модифікатора Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та полігуаміногуанідінів загальної формули 1 у кількості 20 мас.% m=1,0 m=2,0 m=8,0 m=10,0 5 Модифікатор гум за винаходом, одержаний сумісним диспергуванням каоліну та 20 мас.% суміші поліаміногуанідінстеарату (n=31, m=1) та N-феніл-N1ізопропіл-n-фенілендіаміну у масовому співвідношенні: 1,0:0,1 1,0:0,2 1,0:1,0 1,0:3,0 1,0:4,0 Коефіцієнт озоностійкості гум в ста тичних умовах, 30 хв, Со3=1·10-3, Естат =30%, Единам =20% Опір багаторазовим деформаціям гум, Е=150%, тис.циклів за умовною міцністю за відносним подовженням за умовною міцністю за відносним подовженням 25°С після теплового старіння, 120°С, 12 год 0,24 0,25 0,25 0,26 0,24 0,26 0,23 0,24 0,20 0,22 0,23 0,24 0,22 0,23 0,21 0,20 0,57 0,59 0,58 0,60 0,57 0,59 0,55 0,56 0,58 0,63 0,59 0,63 0,60 0,64 0,56 0,62 24,61 32,81 24,70 33,01 24,80 32,96 23,20 30,10 12,10 17,06 12,35 17,17 12,42 17,13 11,14 14,50 0,25 0,26 0,27 0,28 0,29 0,30 0,30 0,32 0,28 0,28 0,22 0,24 0,23 0,25 0,27 0,28 0,29 0,29 0,26 0,25 0,57 0,59 0,58 0,60 0,62 0,63 0,61 0,63 0,59 0,58 0,60 0,64 0,62 0,65 0,64 0,66 0,65 0,66 0,63 0,65 25,00 32,00 25,70 33,70 26,30 34,60 26,80 34,90 25,90 34,20 12,50 16,40 13,62 18,19 14,47 19,03 14,74 19,54 13,20 18,10 13 34324 Продовження табл. 2 № прикладу 6 Склад модифікатора гум Модифікатор гум за винаходом, одержуваний сумісним диспергуванням каоліну та 20 мас.% у масовому співвідношенні поліаміногуанідінстеарату (n=31, m=1) та: феніл-b-нафтіламіну Характеристика технології виготовлення модифікатора стадійчас випродукність готовтивність, процелення, кг/год су хв Випускна форма Витрати енергії для виготовлення 1 кг модифікатора, Вт 8 7,5 Сипкий 48 1 8 7,5 Сипкий 48 1 8 7,5 Сипкий 48 цеоліту 1 8 7,5 Сипкий 48 лігніну 7 1 1 8 7,5 Сипкий 48 полімеризованого 2,2,4-триметил-1,2-дигідрохіноліну Модифікатор гум за винаходом, одержаний сумісним диспергуванням полігексаметиленгуанідінстеарату (n=31) у кількості 20 мас.% та: двоокису кремнію Склад гумової суміші 1 2 1 2 1 2 1 2 1 2 Продовження табл. 2 № прикладу 6 7 Склад модифікатора гум Модифікатор гум за винаходом, одержуваний сумісним диспергуванням каоліну та 20 мас.% у масовому співвідношенні поліаміногуанідінстеарату (n=31, m=1) та: феніл-b-нафтіламіну полімеризованого 2,2,4-триметил-1,2-дигідрохіноліну Модифікатор гум за винаходом, одержаний сумісним диспергуванням полігексаметиленгуанідінстеарату (n=31) у кількості 20 мас.% та: двоокису кремнію цеоліту лігніну Міцність зв'язку з латуньованим метало кордом 9Л 15/27 в статичних умовах, Н після тепісля плового паростаріння, повітря25°С ного 120°С, старіння 12 год Концентрація гумової суміші Міцність зв'язку з текстильним кордом, 232 КНТС, Н 526 384 373 326 520 372 107 338 519 106 324 1,0 1,5 1,0 1,5 1,0 1,5 136 138 372 110 323 519 107 140 370 106 137 518 130°С, 2 год 136 1,0 1,5 1,0 1,5 25°С 328 14 34324 Продовження табл. 2 № прикладу 6 7 Коефіцієнт теплового старіння гум, 120°С, 48 год Склад модифікатора Модифікатор гум за винаходом, одержуваний сумісним диспергуванням каоліну та 20 мас.% у масовому співвідношенні поліаміногуанідінстеарату (n=31, m=1) та: феніл-b-нафтіламіну полімеризованого 2,2,4-триметил-1,2-дигідрохіноліну Модифікатор гум за винаходом, одержаний сумісним диспергуванням полігексаметиленгуанідінстеарату (n=31) у кількості 20 мас.% та: двоокису кремнію цеоліту лігніну Коефіцієнт озоностійкості гум в ста тичних умовах, 30 хв, Со3=1·10-3, Естат =30%, Единам =20% Опір багаторазовим деформаціям гум, Е=150%, тис.циклів за умовною міцністю за відносним подовженням за умовною міцністю за відносним подовженням 25°С після теплового старіння, 120°С, 12 год 0,28 0,29 0,29 0,30 0,26 0,27 0,27 0,28 0,58 0,62 0,60 0,63 0,62 0,65 0,63 0,66 25,18 33,50 25,90 33,98 13,09 18.)1 13,99 18,69 0,25 0,27 0,23 0,25 0,24 0,26 0,23 0,24 0,21 0,22 0,22 0,24 0,58 0,60 0,57 0,59 0,58 0,60 0,62 0,65 0,59 0,63 0,61 0,64 25,20 33,10 24,70 32,64 24,80 32,95 12,63 17,21 12,35 16,97 12,49 17,13 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 15

ДивитисяДодаткова інформація

Назва патенту англійськоюRubber modifier producing method

Автори англійськоюKutianina Valentyna Stepanivna, Pitsyk Valentyna Antonivna, Shevtsova Kseniia Viktorivna, Tereschuk Maryna Mykolaivna, Ihnatenko Aliona Stepanivna

Назва патенту російськоюСпособ получения модификатора резин

Автори російськоюКутянина Валентина Степановна, Пицик Валентина Антоновна, Шевцова Ксения Викторовна, Терещук Марина Николаевна, Игнатенко Алена Степановна

МПК / Мітки

МПК: C08L 9/00, C08K 9/00, C09C 3/10, C09C 1/00

Мітки: спосіб, одержання, модифікатора, гум

Код посилання

<a href="https://ua.patents.su/15-34324-sposib-oderzhannya-modifikatora-gum.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання модифікатора гум</a>

Попередній патент: Полімерний композиційний матеріал для захисту від м’якого рентгенівського випромінювання

Наступний патент: Спосіб одержання модифікатора гум

Випадковий патент: Настоянка