Установка і спосіб для отримання розплавів заліза

Номер патенту: 41448

Опубліковано: 17.09.2001

Автори: Мюллер Хайнц, Рамазедер Норберг, Пірклбауер Вілфрід, Фрітц Ернст, Дімітров Стефан

Формула / Реферат

1. Установка для отримання розплавів заліза, зокрема розплаву сталі, таких як розплав нерафінованої сталі, що включає ємкість електродугової печі, шахту попереднього нагріву для подачі твердих носіїв заліза, пристрій подачі кисню, ємкість для переплавки, відведення для шлаку, злив і поворотні електроди, яка відрізняється тим, що ємкість для переплавки розташовано за ємкістю печі, яка має сполучений з нею злив, що переходить в дно ємкості для переплавки за рахунок, як мінімум, часткового нахилу вниз, де згадана ємкість містить пристрій подачі кисню, а також відведення для розплаву заліза, розміщене біля її кінця, віддаленого від ємкості печі, при цьому згадана установка додатково включає ємкість для зціджування, яка розташована за ємкістю печі і має з нею загальне дно, де ємкість для зціджування має відведення для шлаку, розміщене біля її кінця, віддаленого від ємкості печі, пристрій подачі для подавання рідкого чушкового чавуну, що відкривається в ємкість печі, де розташована над ємкістю печі шахта попереднього нагріву для подачі твердих носіїв заліза з'єднана з ємкістю печі через її кришку за допомогою газопроникного ізолюючого пристрою, що охолоджується, включає розташовану над ємкістю печі завантажувальну шахту, що з'єднана з ємкістю печі за допомогою газонепроникного ізолюючого пристрою, що охолоджується.

2. Установка по п.1, яка відрізняється тим, що шахта попереднього нагріву розташована по центру над ємкістю печі, а кришка ємкості печі має кільцеподібну форму, щоб охоплювати шахту попереднього нагріву і з'єднувати її з бічними стінками ємкості печі, в якій розміщені електроди, переважно графітові, похило введені всередину ємкості печі через її кришку.

3. Установка по п.2, яка відрізняється тим, що електроди встановлені з можливістю повороту і, можливо, зміщення в подовжньому напрямі відносно їх подовжніх осей, із зміною кута нахилу між вертикаллю і центральною віссю електродів, переважно в межах від 0 до 30°С в напрямі до центра ємкості печі і до 10°С в протилежному напрямі, до стінки ємкості печі.

4. Установка по п.3, яка відрізняється тим, що електроди підключені як катоди, донний анод розташований в центрі дна ємкості печі.

5. Установка за будь-яким з пп.1-4, яка відрізняється тим, що електроди виконані у вигляді порожнистих електродів і приєднані або до пристрою подачі носіїв заліза, та/або до пристрою подачі вугілля або носіїв вуглеводу, та/або до пристрою подачі обробленої органічної легкої фракції, та/або до пристрою подачі шлакоутворюючих речовин, та/або до пристрою подачі вуглеводнів, та/або до пристрою подачі інертних газів.

6. Установка за будь-яким з пп.1-5, яка відрізняється тим, що вона забезпечена соплами та/або фурмою, що відкриваються всередину ємкості печі, які приєднані або до пристрою подачі носіїв заліза, та/або до пристрою подачі вугілля або носіїв вуглеводу, та/або до пристрою подачі обробленої органічної легкої фракції, та/або до пристрою подачі шлакоутворюючих речовин, та/або до пристрою подачі кисню або киснеутримання газу, та/або до пристрою подачі вуглеводнів, і/або до пристрою подачі інертних газів.

7. Установка по п.6, яка відрізняється тим, що фурма встановлена з можливістю переміщення, зокрема повороту, та/або зміщення в подовжніх напрямах.

8. Установка за будь-яким з пп.1-7, яка відрізняється тим, що в ємкості для переплавки розміщені сопла та/або фурма, яка приєднана або до пристрою подачі носіїв заліза, та/або до пристрою подачі вугілля або носіїв вуглеводу, та/або до пристрою подачі обробленої органічної легкої фракції, та/або до пристрою подачі шлакоутворюючих речовин, та/або до пристрою подачі кисню або киснеутримання газу, та/або до пристрою подачі вуглеводнів, і/або до пристрою подачі інертних газів.

9. Установка по п.8, яка відрізняється тим, що сопла виконані у вигляді сопел, що розташовані під рівнем розплаву і/або донних продувальних цеглин.

10. Установка по п.8 або 9, яка відрізняється тим, що фурма встановлена з можливістю переміщення, зокрема повороту, та/або зміщення в подовжніх напрямах.

11. Установка за будь-яким з пп.1-10, яка відрізняється тим, що ємкість печі має дно, яке нахилене вниз в напрямі зціджуючого пристрою і зливається з практично горизонтальною донною частиною зціджуючого пристрою, при цьому найнижча точка дна знаходиться в зціджуючому пристрої.

12. Установка по п.11, яка відрізняється тим, що в найнижчій точці дна зціджуючого пристрою виконаний відвідний отвір.

13.Установка за будь-яким з пп.1-12, яка відрізняється тим, що ємність для переплавки оснащена принаймні одним отвором для огляду та/або ремонту.

14. Установка за будь-яким з пп.1-13, яка відрізняється тим, що ємкість для переплавки виконана як конструкційний вузол, який може відділятися від ємкості печі і замінюватися.

15. Установка в модифікованому варіанті здійснення винаходу по пп.1-13, яка відрізняється тим, що ємкість для переплавки виконана в формі ковша, в зоні кришки якого розташований злив, розміщений між ємкістю печі і ємкістю для переплавки.

16. Установка за будь-яким з пп.1-15, яка відрізняється тим, що в зоні переходу від ємкості печі до ємкості для переплавки розташоване додаткове відведення для-шлаку і знімний поріг для шлаку.

17. Установка за будь-яким з пп.1-16, яка відрізняється тим, що шахта попереднього нагріву та/або завантажувальна шахта виконані як конструкційні вузли, які можуть відділятися від ємкості печі і замінюватися.

18. Спосіб отримання розплавів заліза, зокрема розплаву сталі, таких як розплав нерафінованої сталі, в якому брухт спочатку завантажують в шахту попереднього нагріву, заздалегідь нагрівають шляхом виведення відпрацьованих газів, що утворюються при виробництві розплаву заліза, і інжекції згаданих відпрацьованих газів в шахту попереднього нагріву, що містить брухт, а потім завантажують в ємкість печі і плавлять за допомогою енергії електричної дуги, потім розплав заліза зливають через відведення для розплаву заліза, а шлак вивантажують через відведення для шлаку, який відрізняється тим, що включає завантаження рідкого чушкового чавуну в ємкість печі в кількості 20-70% від загальної кількості носіїв заліза, що завантажуються, плавлення твердих носіїв заліза, що містять частину окисного заліза, як то губчасте залізо, отримане прямим відновленням, губчасте залізо, піддане гарячому брикетуванню, карбід заліза, заздалегідь відновлена руда, брикетований пил або інші тверді носії заліза, що містять частину окисного заліза, в ємкості печі, в кількості, доповнюючій завантажувальну частку чушкового чавуну до загальної завантажувальної кількості, де тверді кускові носії заліза спочатку завантажують в завантажувальну шахту, а звідти подають в ємкість печі без попереднього нагріву, хоч, можливо, в гарячому стані, з одночасною подачею тонкоздрібнених носіїв заліза в ємкість печі та/або пристрій для переплавки через фурму та/або сопла, та/або порожнисті електроди, носії заліза, що завантажуються, в ємкість печі, при плавленні змішують з рідким чушковим чавуном, розплав заліза, що утворюється, спрямовують через ємкість для переплавки до відведення для розплаву заліза за допомогою зливу, де розплав заліза зазнає безперервної переплавки і одночасно нагріву як в ємкості печі, так і в ємкості для переплавки, а шлак спрямовують до відведення для шлаку в напрямі, протилежному напряму течії розплаву заліза, де шлак зазнає безперервного відновлення відносно його FeO-компонента і одночасно охолодження.

19. Спосіб по п.18, який відрізняється тим, що технологічні гази допалюють шляхом подачі кисневмісного газу в шлак та/або на шлак, та/або над ним в ємкість для переплавки, в ємкість печі та/або в шахту попереднього нагріву.

20. Спосіб по.п.18 або 19, який відрізняється тим, що плавленню брухту сприяє вдування кисневмісного газу.

21. Спосіб по п.18, який відрізняється тим, що подачу завантажувальних речовин, як то носіїв заліза, носіїв вуглеводу, флюсів, обробленої органічної легкої фракції і газів, плавлення, переплавка і нагрів, а також вивантаження отриманих продуктів, як то нерафінована сталь, шлак і відпрацьовані гази, в шахту попереднього нагріву та/або в завантажувальну шахту та/або в ємкість печі, та/або в зціджувальну ємкість, та/або в ємкість для переплавки здійснюють безперервно або напівбезперервно з періодичним відведенням нерафінованої сталі з ємкості для переплавки і без впливу на протікання процесу або його переривання в безпосередньо попередніх/наступний вузлах установки.

22. Спосіб за будь-яким з пп.18-21, який відрізняється тим, що рівень ванни металу в ємкості для переплавки підтримують нижче, ніж в ємкості печі.

Текст

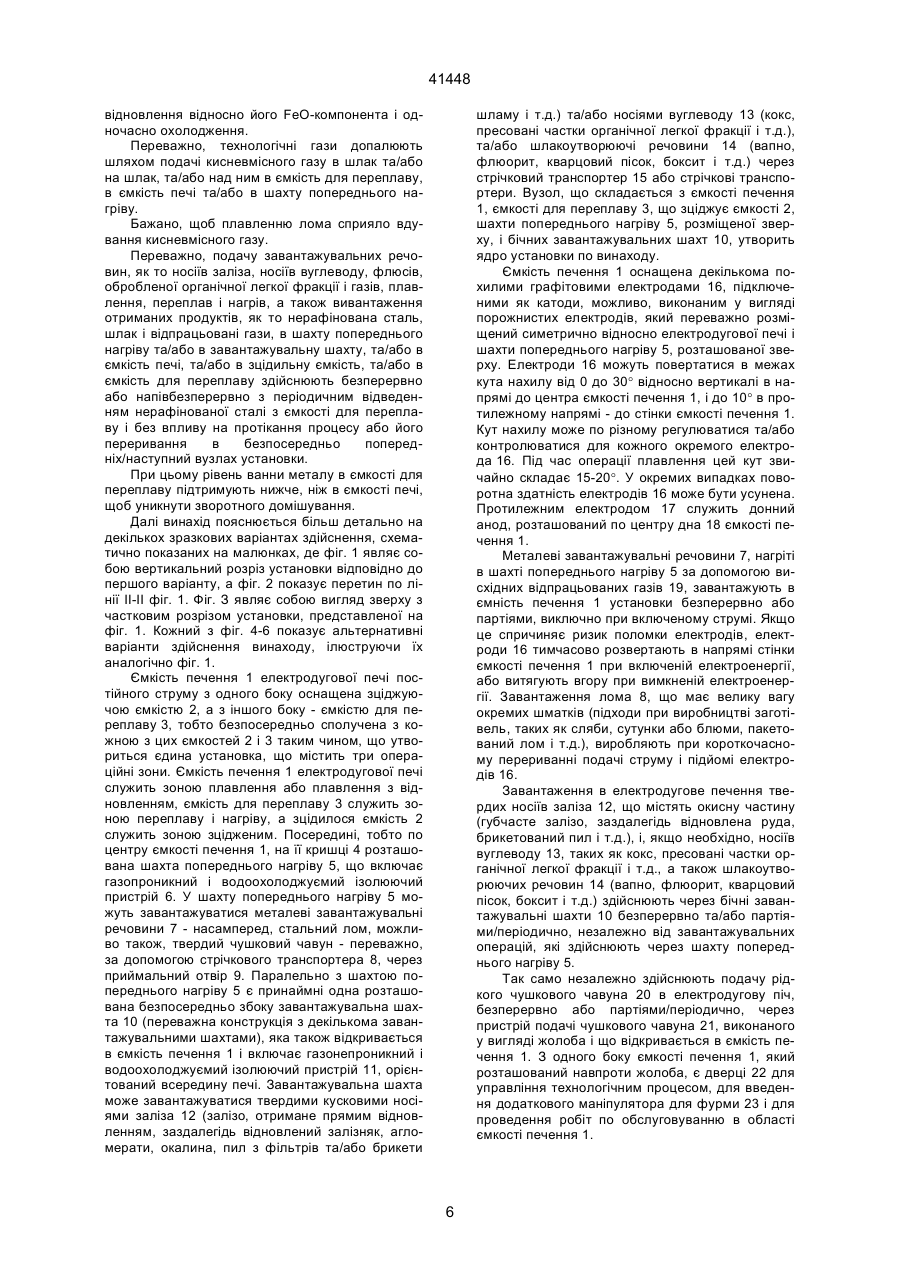

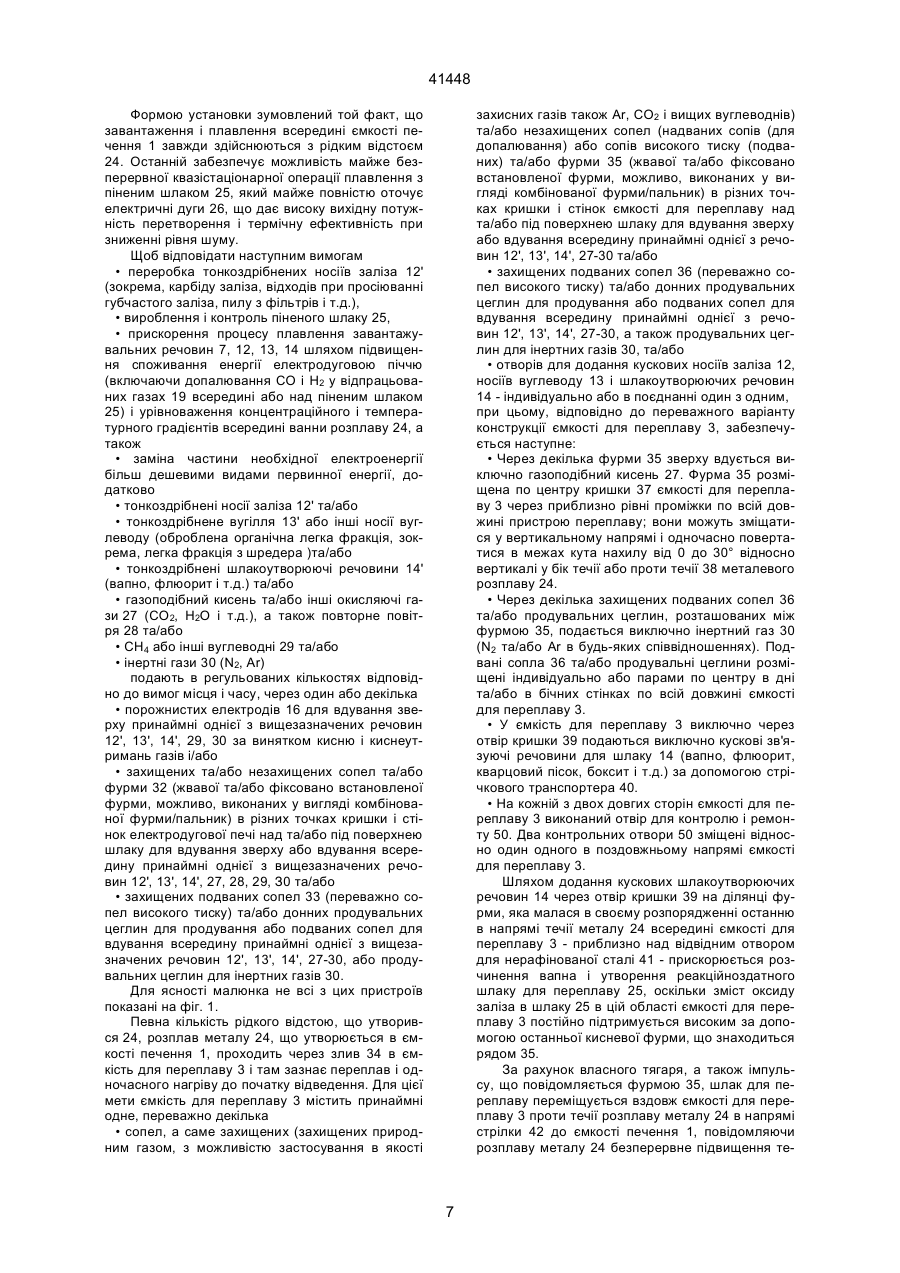

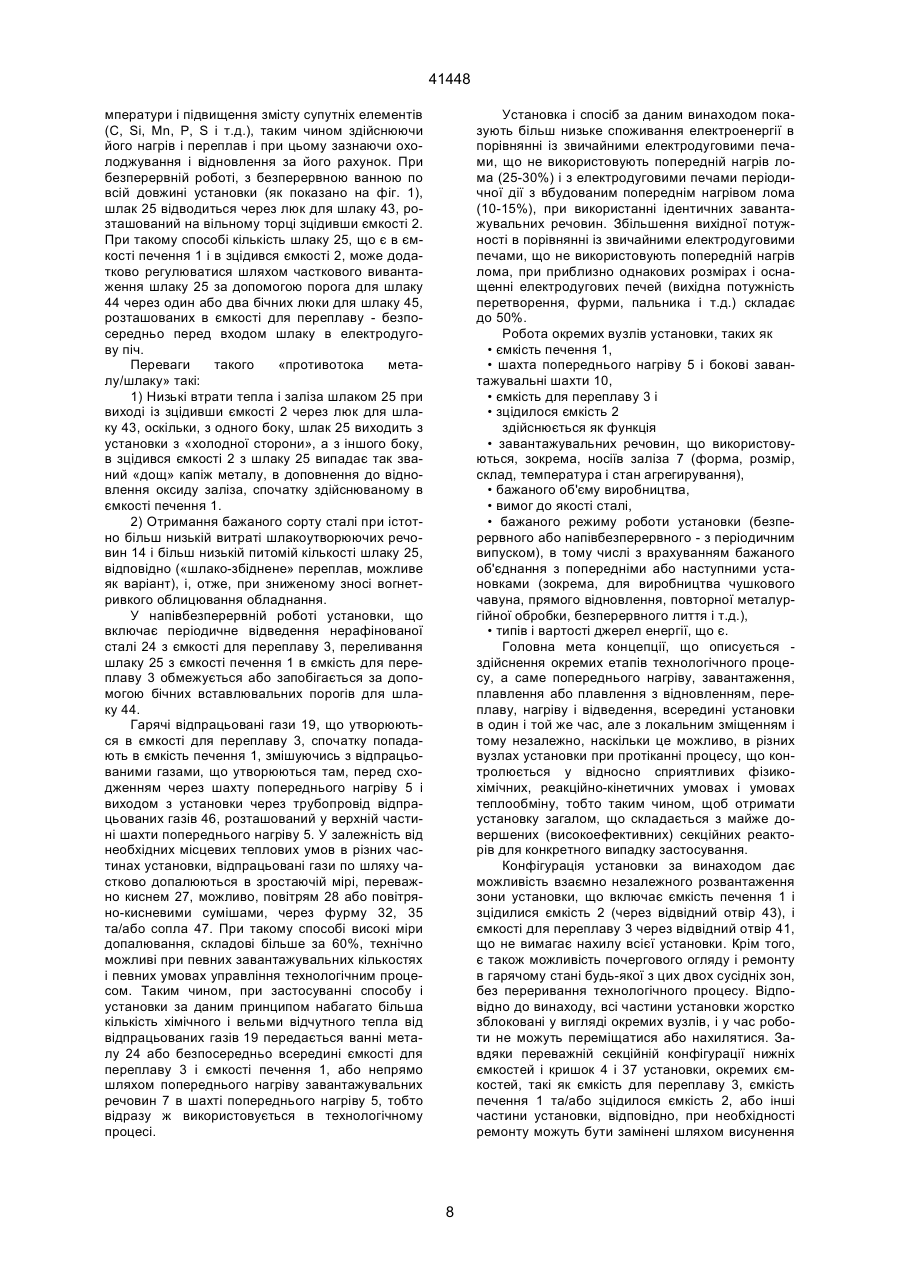

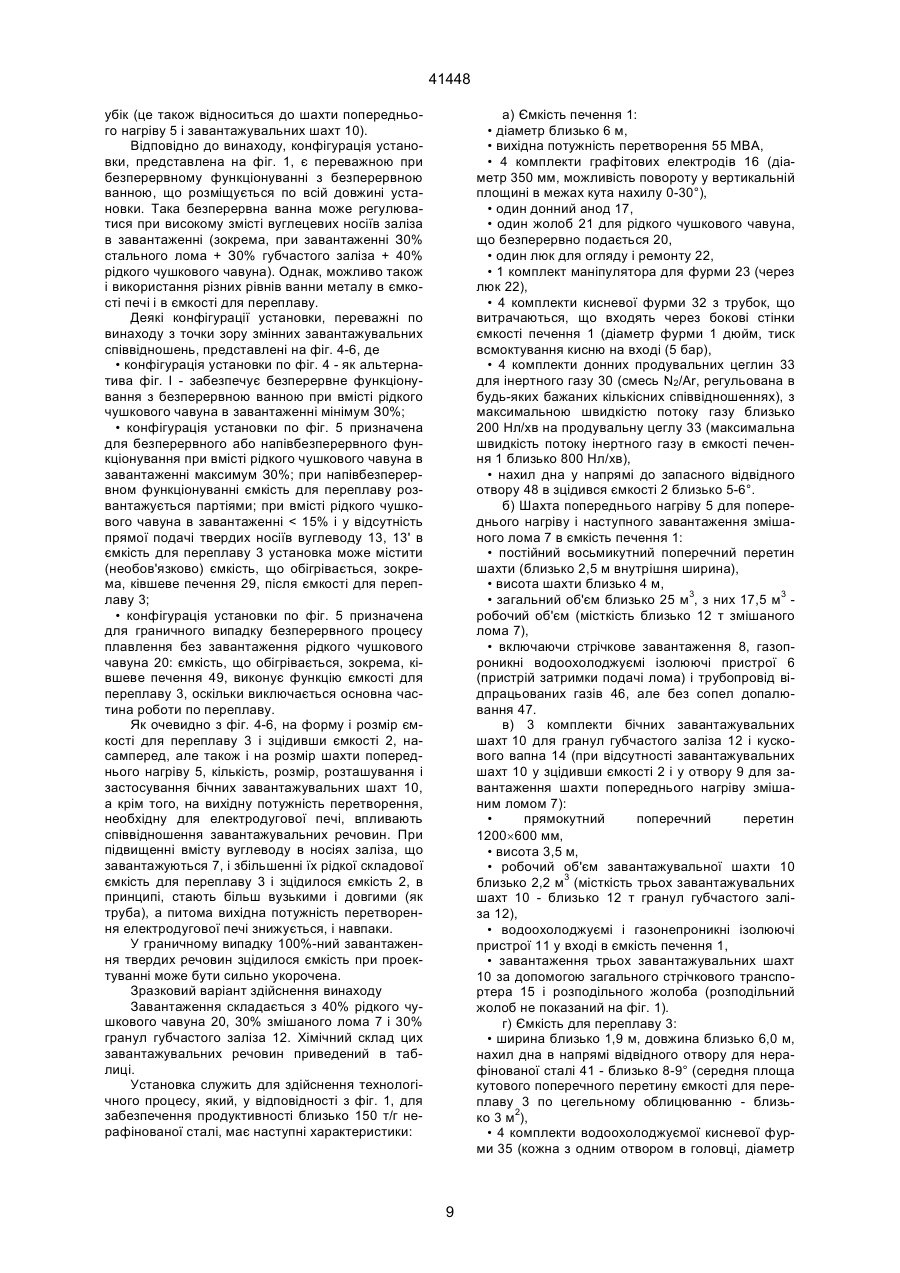

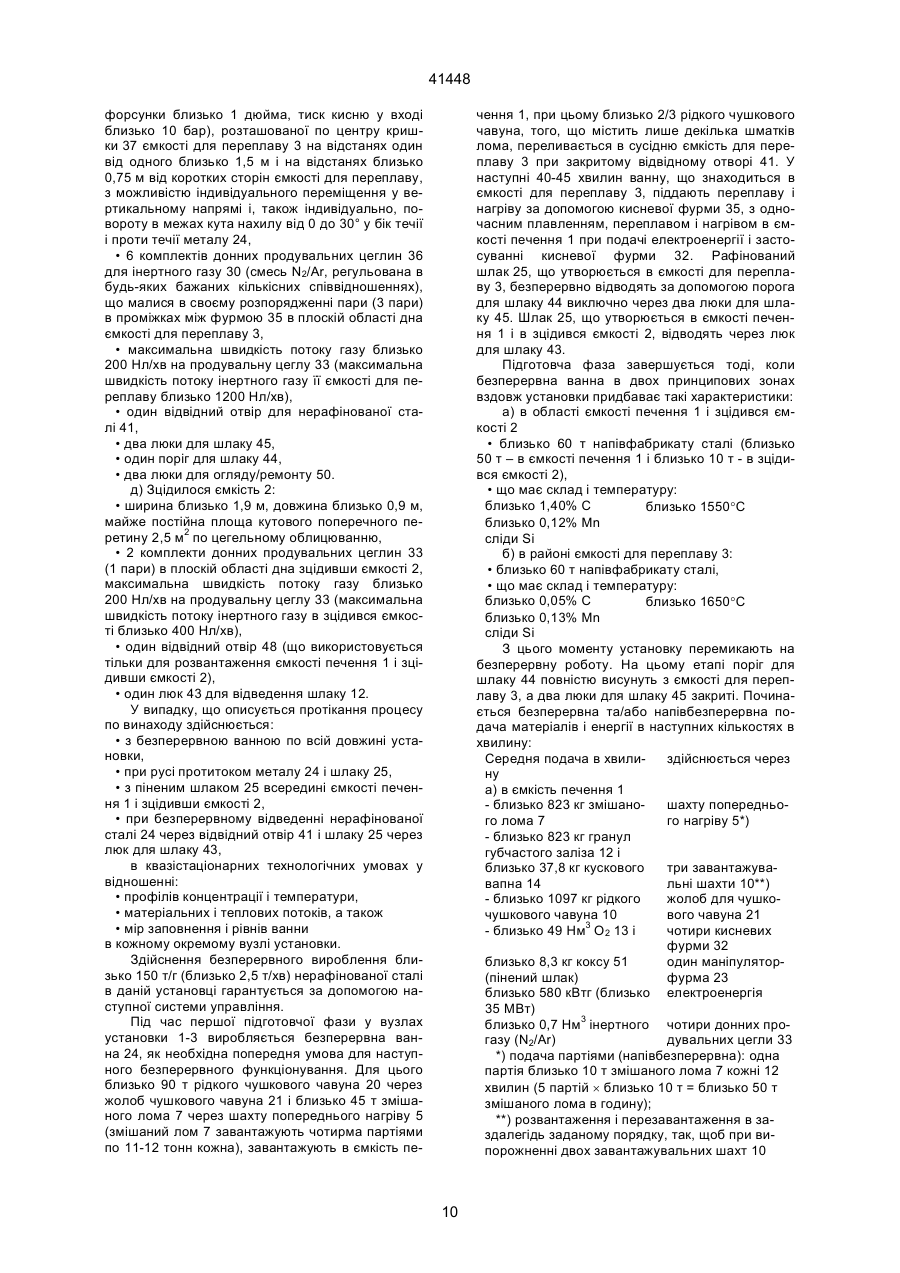

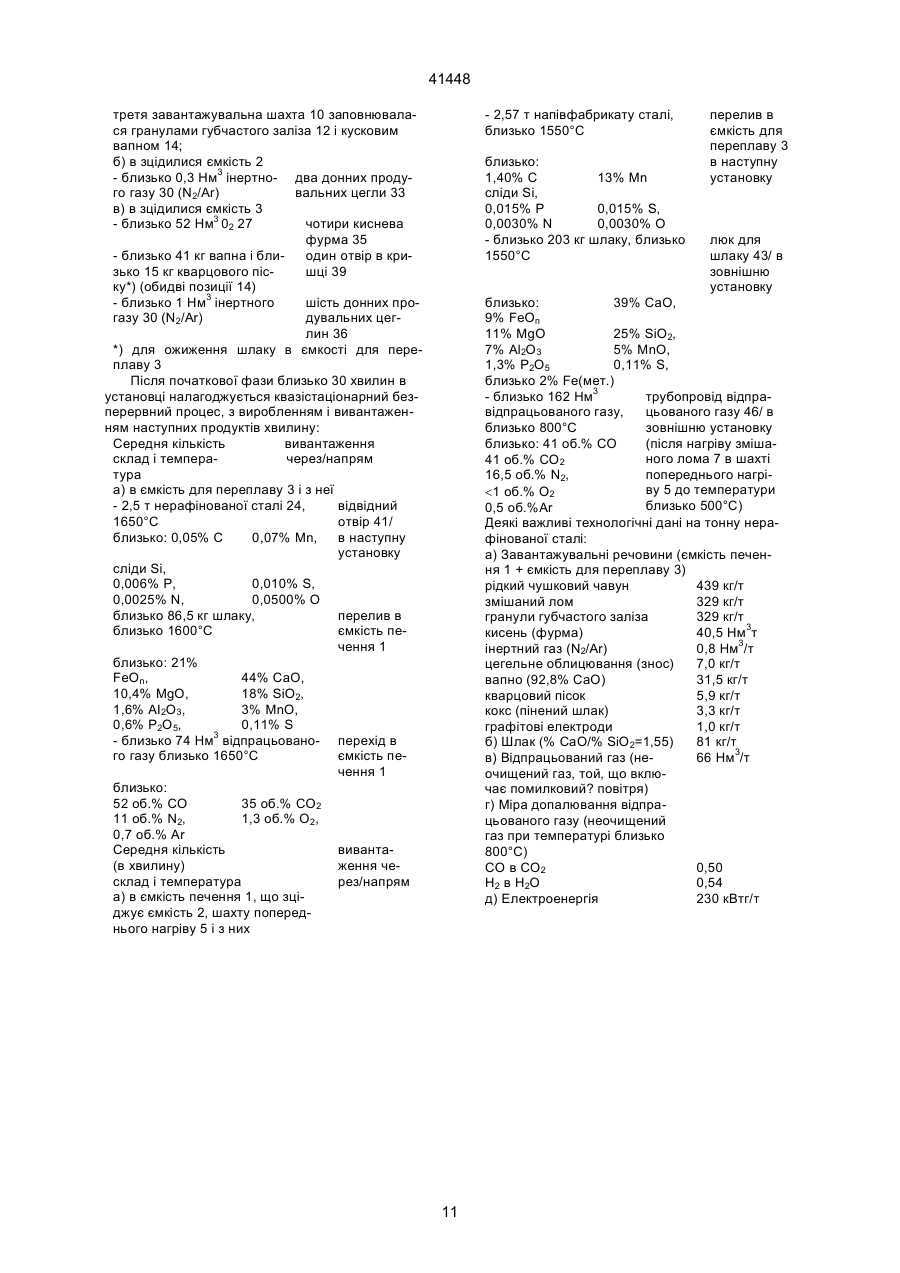

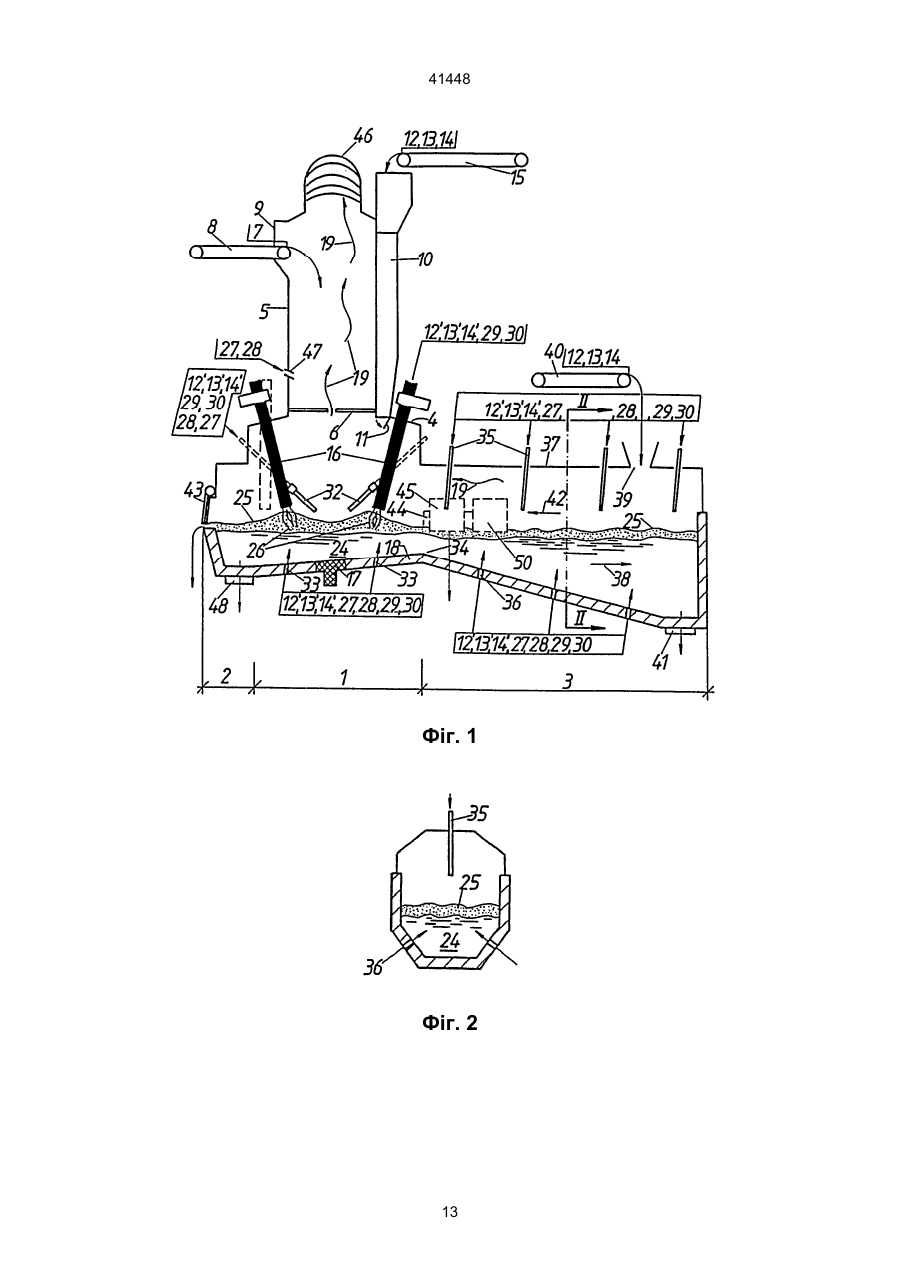

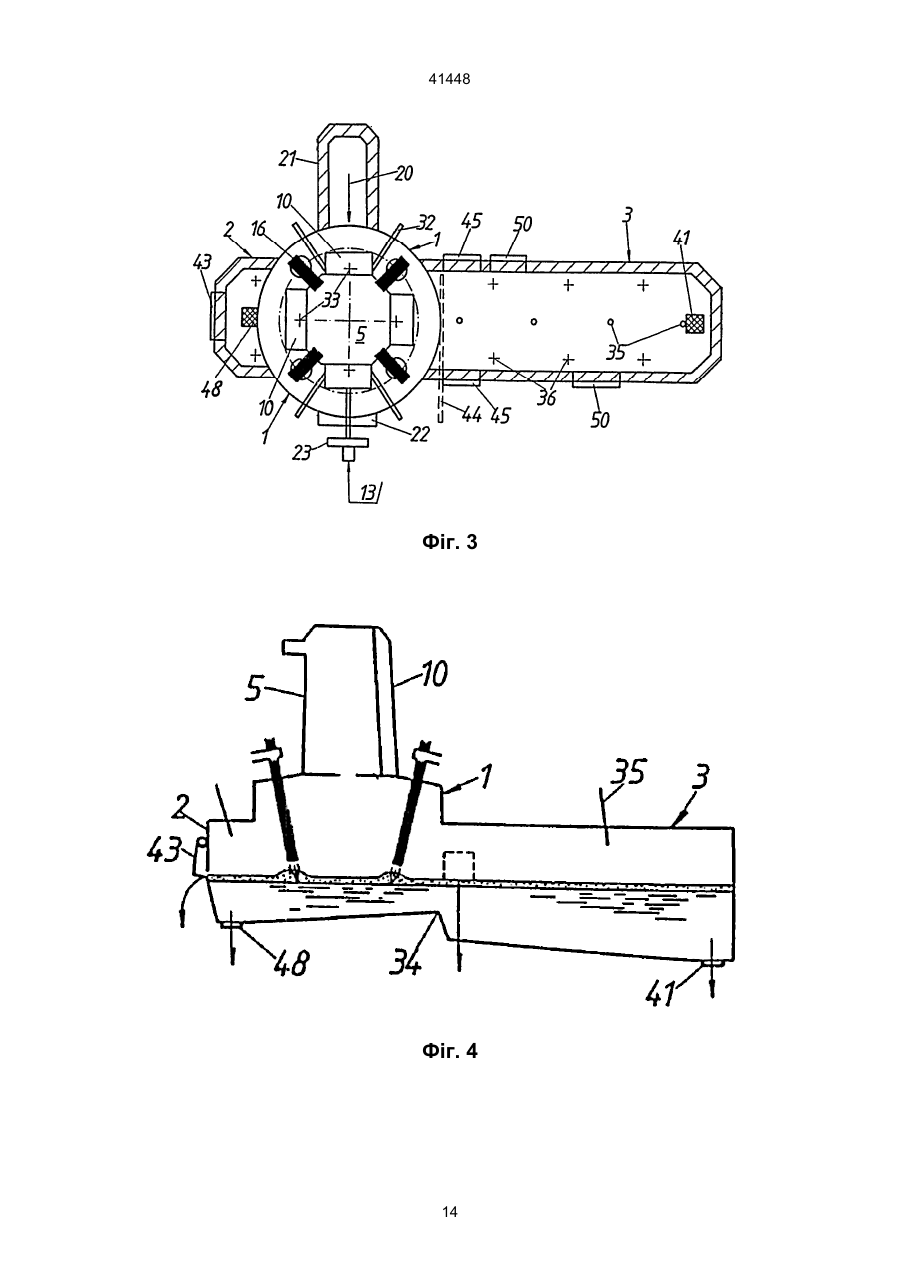

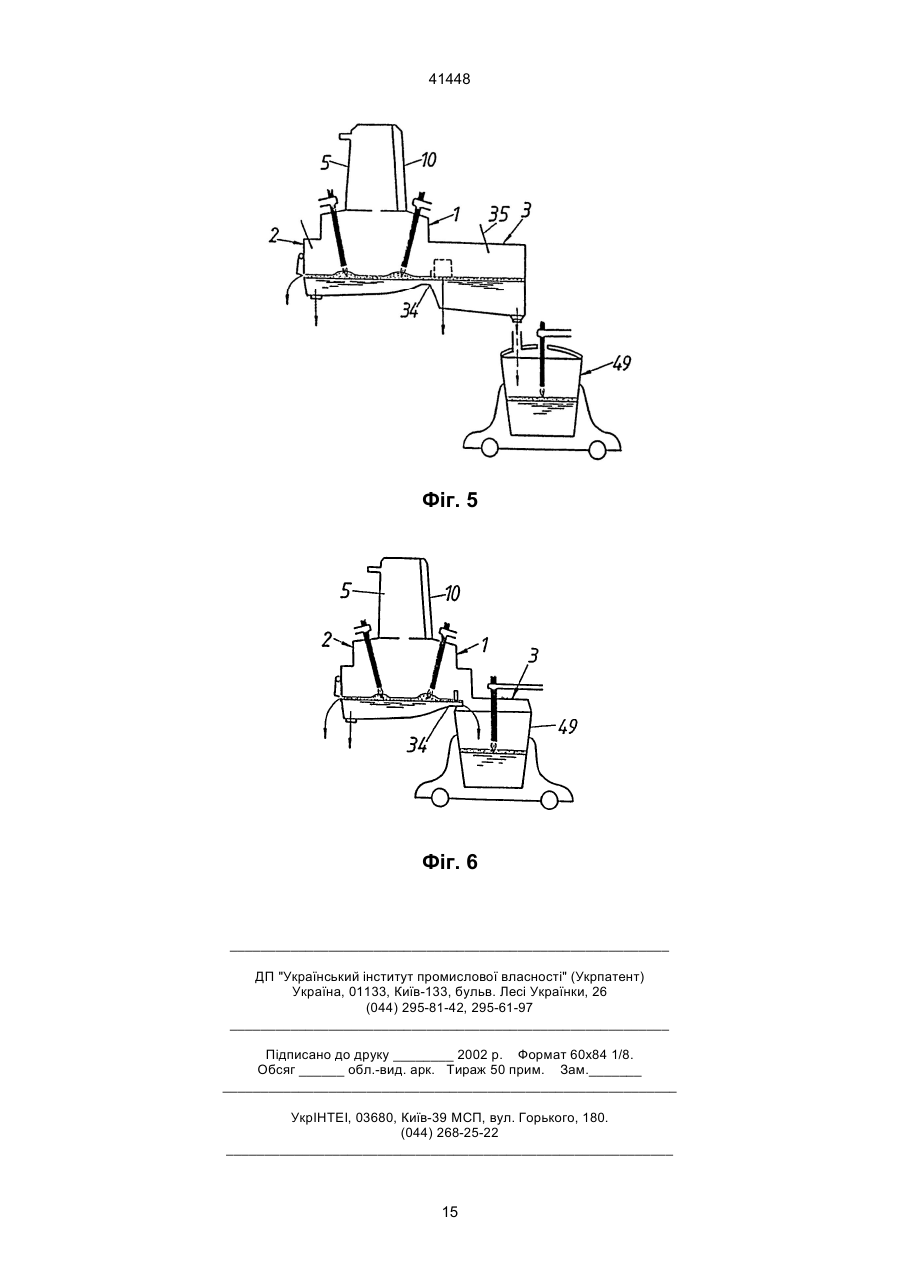

1. Установка для отримання розплавів заліза, зокрема розплаву сталі, таких як розплав нерафінованої сталі, що включає ємкість електродугової печі, шахту попереднього нагріву для подачі твердих носіїв заліза, пристрій подачі кисню, ємкість для переплавки, відведення для шлаку, злив і поворотні електроди, яка відрізняється тим, що ємкість для переплавки розташовано за ємкістю печі, яка має сполучений з нею злив, що переходить в дно ємкості для переплавки за рахунок, як мінімум, часткового нахилу вниз, де згадана ємкість містить пристрій подачі кисню, а також відведення для розплаву заліза, розміщене біля її кінця, віддаленого від ємкості печі, при цьому згадана установка додатково включає ємкість для зціджування, яка розташована за ємкістю печі і має з нею загальне дно, де ємкість для зціджування має відведення для шлаку, розміщене біля її кінця, віддаленого від ємкості печі, пристрій подачі для подавання рідкого чушкового чавуну, що відкривається в ємкість печі, де розташована над ємкістю печі шахта попереднього нагріву для подачі твердих носіїв заліза з'єднана з ємкістю печі через її кришку за допомогою газопроникного ізолюючого пристрою, що охолоджується, включає розташовану над ємкістю печі завантажувальну шахту, що з'єднана з ємкістю печі за допомогою газонепроникного ізолюючого пристрою, що охолоджується. 2. Установка по п. 1, яка відрізняється тим, що шахта попереднього нагріву розташована по центру над ємкістю печі, а кришка ємкості печі має кільцеподібну форму, щоб охоплювати шахту попереднього нагріву і з'єднувати її з бічними стінками ємкості печі, в якій розміщені електроди, переважно графітові, похило введені всередину ємкості печі через її кришку. C2 (54) УСТАНОВКА І СПОСІБ ДЛЯ ОТРИМАННЯ РОЗПЛАВІВ ЗАЛІЗА 41448 10. Установка по п. 8 або 9, яка відрізняється тим, що фурма встановлена з можливістю переміщення, зокрема повороту, та/або зміщення в подовжніх напрямах. 11. Установка за будь-яким з пп. 1-10, яка відрізняється тим, що ємкість печі має дно, яке нахилене вниз в напрямі зціджуючого пристрою і зливається з практично горизонтальною донною частиною зціджуючого пристрою, при цьому найнижча точка дна знаходиться в зціджуючому пристрої. 12. Установка по п. 11, яка відрізняється тим, що в найнижчій точці дна зціджуючого пристрою виконаний відвідний отвір. 13. Установка за будь-яким з пп. 1-12, яка відрізняється тим, що ємкість для переплавки оснащена принаймні одним отвором для огляду та/або ремонту. 14. Установка за будь-яким з пп. 1-13, яка відрізняється тим, що ємкість для переплавки виконана як конструкційний вузол, який може відділятися від ємкості печі і замінюватися. 15. Установка в модифікованому варіанті здійснення винаходу по п. 1-13, яка відрізняється тим, що ємкість для переплавки виконана в формі ковша, в зоні кришки якого розташований злив, розміщений між ємкістю печі і ємкістю для переплавки. 16. Установка за будь-яким з пп. 1-15, яка відрізняється тим, що в зоні переходу від ємкості печі до ємкості для переплавки розташоване додаткове відведення для шлаку і знімний поріг для шлаку. 17. Установка за будь-яким з пп. 1-16, яка відрізняється тим, що шахта попереднього нагріву та/або завантажувальна шахта виконані як конструкційні вузли, які можуть відділятися від ємкості печі і замінюватися. 18. Спосіб отримання розплавів заліза, зокрема розплаву сталі, таких як розплав нерафінованої сталі, в якому брухт спочатку завантажують в шахту попереднього нагріву, заздалегідь нагрівають шляхом виведення відпрацьованих газів, що утворюються при виробництві розплаву заліза, і інжекції згаданих відпрацьованих газів в шахту попереднього нагріву, що містить брухт, а потім завантажують в ємкість печі і плавлять за допомогою енергії електричної дуги, потім розплав заліза зливають через відведення для розплаву заліза, а шлак вивантажують через відведення для шлаку, який відрізняється тим, що включає завантаження рідкого чушкового чавуну в ємкість печі в кількості 20-70% від загальної кількості носіїв заліза, що завантажуються, плавлення твердих носіїв заліза, що містять частину окисного заліза, як то губчасте залізо, отримане прямим відновленням, губчасте залізо, піддане гарячому брикетуванню, карбід заліза, заздалегідь відновлена руда, брикетований пил або інші тверді носії заліза, що містять частину окисного заліза, в ємкості печі, в кількості, доповнюючій завантажувальну частку чушкового чавуну до загальної завантажувальної кількості, де тверді кускові носії заліза спочатку завантажують в завантажувальну шахту, а звідти подають в ємкість печі без попереднього нагріву, хоч, можливо, в гарячому стані, з одночасною подачею тонкоздрібнених носіїв заліза в ємкість печі та/або пристрій для переплавки через фурму та/або сопла, та/або порожнисті електроди, носії заліза, що завантажуються в ємкість печі, при плавленні змішують з рідким чушковим чавуном, розплав заліза, що утворюється, спрямовують через ємкість для переплавки до відведення для розплаву заліза за допомогою зливу, де розплав заліза зазнає безперервної переплавки і одночасно нагріву як в ємкості печі, так і в ємкості для переплавки, а шлак спрямовують до відведення для шлаку в напрямі, протилежному напряму течії розплаву заліза, де шлак зазнає безперервного відновлення відносно його FeO-компонента і одночасно охолодження. 19. Спосіб по п. 18, який відрізняється тим, що технологічні гази допалюють шляхом подачі кисневмісного газу в шлак та/або на шлак, та/або над ним в ємкість для переплавки, в ємкість печі та/або в шахту попереднього нагріву. 20. Спосіб по п. 18 або 19, який відрізняється тим, що плавленню брухту сприяє вдування кисневмісного газу. 21. Спосіб по п. 18, який відрізняється тим, що подачу завантажувальних речовин, як то носіїв заліза, носіїв вуглеводу, флюсів, обробленої органічної легкої фракції і газів, плавлення, переплавка і нагрів, а також вивантаження отриманих продуктів, як то нерафінована сталь, шлак і відпрацьовані гази, в шахту попереднього нагріву та/або в завантажувальну шахту, та/або в ємкість печі, та/або в зціджувальну ємкість, та/або в ємкість для переплавки здійснюють безперервно або напівбезперервно з періодичним відведенням нерафінованої сталі з ємкості для переплавки і без впливу на протікання процесу або його переривання в безпосередньо попередніх/наступний вузлах установки. 22. Спосіб за будь-яким з пп. 18-21, який відрізняється тим, що рівень ванни металу в ємкості для переплавки підтримують нижче, ніж в ємкості печі. Винахід відноситься до установки для отримання розплавів заліза, зокрема, розплаву сталі, таких як розплав нерафінованої сталі, а також до способу отримання такого розплаву. У даний час типовий агрегат для отримання електротехнічної сталі являє собою електродугову піч змінного або постійного струму. Носії заліза, що завантажуються, які перебувають з - 70-100% стального лома, заліза, отриманого прямим відновленням, тобто губчастого заліза, в різних кількісних співвідношеннях, і, можливо, карбід заліза (звичайно до 10-15% загального завантаження), і - 0-30% рідкого та/або твердого чушкового чавуна, плавлять за допомогою однієї або декількох електричних дуг з використанням кисневої фурми (фурм) - якщо це бажано, пальника (пальників), сопел та/або продування інертного газу - і при доданні носіїв вуглеводу і шлакоутворюючих речовин. Після цього стальну ванну в електродуговій печі протягом періоду спокійної ванни (5-10 хв.) доводять до температури і складу, необхідної 2 41448 для відведення, і розкислювати в ковші під час відведення. Споживання енергії і матеріалу, а також продуктивність установки сильно змінюється як функція відповідних завантажувальних співвідношень і технології плавлення. Завдяки впровадженню у всьому світі повторних металургійних процесів, а також ряду доробок в конструкційній, електричній і технологічній частині електродугових печей, таких як, наприклад, • панелі, що охолоджуються, і кришки, • поліпшена якість електродів і використання охолоджування електродів, • введення електродугових печей постійного струму в доповнення до електродугових печей змінного струму, • підвищені вихідні потужності перетворення, • використання пальників, фурм, сопел та/або продувальних цеглин для плавлення, нагріву, переплаву, продування твердих речовин та/або продування інертного газу, • використання струмопровідних електродних скоб, а також регулювання електродів, • оптимізація форми і розміру печі (включаючи відвідний отвір), • обробка піненого шлаку, • попередній нагрів лома різними способами, • використання губчастого заліза, якщо це бажано, у вигляді гарячого завантаження, спосіб плавлення в електродуговій печі за останні два десятиріччя перетворився в гнучкий і ефективний процес в значенні використання сировини і якості сталі, що отримується, який показує все більш і більш істотні переваги в порівнянні з конвертерною металургією і складає їй серйозну конкуренцію. За допомогою нових технологічних удосконалень було досягнуте значне зменшення часу плавлення і питомого споживання електроенергії, отже, і скорочення питомих експлуатаційних витрат і капіталовкладень для виробництва електротехнічної сталі в електродугових печах, шляхом застосування: • вбудованого пристосування для попереднього нагріву лома та/або гарячого завантаження губчастого заліза/заліза, отриманого прямим відновленням і гарячим брикетуванням, • безперервного додання великої частки завантажувальних речовин (носіїв заліза, носіїв вуглеводу, флюсів і т.д.) при одночасній мінімізації часу вимкнення електроенергії для проведення завантажувальних операцій, • оптимальної обробки піненого шлаку, • більш дешевих джерел первинної енергії (вугілля, природний газ і т.д.) як заміна електроенергії, включаючи часткове допалювання СО/Н2 всередині та/або вище піненого шлаку. Однак, у відомих способах виробництва електротехнічної сталі за допомогою електродугового печення, що використовуються як плавильні агрегати, потенційні переваги вищезазначених удосконалень досі використовувалися лише в обмеженій мірі. Крім того, вони не вирішують в достатній мірі - незважаючи на вимоги, що зросли - проблеми переробки в рідку сталь великих кількостей рідкого чушкового чавуну та/або інших збагачених вуглеводом носіїв заліза (губчастого заліза, карбіду заліза і т. п.), а також лома (утилізованих автомобілів), що є в надлишку, в кількості 30-70%, що завантажуються в електродугові печі, з високою продуктивністю і високим коефіцієнтом використання енергії, а у випадку використання автомобільного лома - також при низькому забрудненні навколишнього середовища. Технологія і установка на основі електродугової печі, високоефективна в таких умовах з економічної точки зору, досі не створені. Вищезазначені обмеження, існуючі при використанні електродугових печей, зумовлені виключно конфігурацією печей, яка не забезпечує квазістаціонарне безперервне протікання процесу. Операції завантаження, плавлення, переплаву, нагріву і відведення здійснюються на одній ділянці, з необхідністю більшого або меншого зрушення за часом і з перериванням (перериваннями) завантаження і поточної подачі - принаймні до і після відведення - для того, щоб отримати бажаний склад і температуру (гомогенність і перегрів відносно температури ліквідуса) нерафінованої сталі. У даний час протікання процесу в електродуговій печі є періодичним, що обмежує його ефективність. У зв'язку з цим, помічене наступне: 1) При досягненні періодів від випуску до випуску 55-60 мін з вагою вивантаження 70-150 тонн можливість подальшого зниження фази вимкнення електроенергії сильно обмежена. Це ж відноситься і до фаз включення електроенергії, оскільки в цих умовах майже досягаються межі економічного споживання енергії на тонну завантаження і одиницю часу і, отже, загального часу плавлення. 2) Починаючи з певного розміру шматків, безперервне завантаження лома стає практично неможливим. Важкий і масивний лом завантажується за допомогою кошика для лома при вимкненні електроенергії. 3) При безперервному завантаженні, а також при переплаві і нагріві під час операції спокійної ванни, яка займає значно більший час при великих завантажувальних кількостях губчастого заліза і особливо рідкого чушкового чавуна і карбіду заліза (біля 6,1% С), фактична вихідна потужність перетворення, як правило, в електродугових печах використовується не повністю. З АТ-В-295.566 відомий спосіб безперервного виробництва сталі шляхом плавлення заздалегідь відновленої руди і наступного переплаву розплаву стального напівфабрикату до отримання сталі. Процес здійснюють в електродуговій плавильній печі, що містить плавильний під, з яким сполучається зона переплаву і як мінімум одна камера для осадження шлаку. В цьому способі заздалегідь відновлений залізняк вводять в зону електричної дуги плавильного під у вигляді шматків або гранул, метал всередині під безперервно перемішують і приводять в круговий рух, а переплав його до отримання сталі здійснюють при протіканні через зону переплаву за допомогою вдування киснеутриманого газу, в той час як потік шлаку направляють проти течії металу принаймні вздовж частини зони переплаву. Потік шлаку зупиняється в камері для осадження шлаку у відсу 3 41448 тність інтенсивного перемішування ванни, і потім його відводять з камери для осадження шлаку. У цьому відомому способі в установку можна завантажувати лом і рідкий чушковий чавун, але тільки в дуже обмеженій кількості. Відведення відпрацьованих газів відбувається безпосередньо в зоні переплаву, тобто не через електродугову плавильну піч. У цьому способі для запобігання застиганню розплаву в зоні переплаву потрібне додання великої кількості коксу/вугілля. Отже, даний процес може бути застосований лише в обмеженій мірі, насамперед для отримання нерафінованої сталі із заздалегідь відновленої руди. Найбільш близьким до пропонованого рішення є спосіб і установка, описані в DЕ-С 3 609 923 для безперервного плавлення лома до отримання сталі. Ця установка для отримання розплавів заліза, зокрема, розплаву сталі, таких як розплав нерафінованої сталі, включає ємкість електродугової печі, шахту попереднього нагріву для подачі твердих носіїв заліза, пристрій подачі кисню, ємкість для переплаву, відведення для шлаку, злив і поворотні електроди (переважно чотири штуки), симетрично розташовані навколо колони лома в електродуговій печі і сприяють плавленню лома. Кут нахилу між центральною віссю електрода і вертикаллю при плавленні складає більше за 20° для кожного електрода. Згаданий спосіб отримання розплавів заліза, зокрема, розплаву сталі, таких як розплав нерафінованої сталі, включає етапи, на яких лом спочатку завантажують в шахту попереднього нагріву, заздалегідь нагрівають, плавлять за допомогою енергії електричної дуги, потім розплав заліза зливають через відведення для розплаву заліза, а шлак вивантажують через відведення для шлаку. Тобто у цьому способі, в основному обмежуються плавленням лома (згадка про завантаження рідкого чушкового чавуна або губчастого заліза, отриманого прямим відновленням, відсутня), а для нагріву лома використовують тепло пічних газів. Лом заздалегідь нагрівають в шахті, розташованій в центрі подової печі, і вводять в центр подової печі, де він створює колону лома, що спирається на дно електродугової печі з утворенням конічної купи; ця колона може дійти до завантажувального отвору для лома, розташованого у верхній частині шахти для попереднього нагріву лома. Таким чином, подова піч зазнає великого термічного навантаження, оскільки електричні дуги горять між розміщеною в центрі колоною лома і стінками і кришкою подової печі. З одного боку, це викликає підвищений знос вогнетривкого облицювання і, отже, підвищення витрат коштів і часу на ремонт. Крім того, значна частина споживаної енергії шляхом випромінювання передається стінкам і кришці печі і, таким чином, втрачається. Нарешті, можливе замикання, виникаюче всередині колони лома - над пустотами в розплаві, освіченими в ньому електродами - може викликати осідання колони лома (або її частини), яке може привести до поломки електродів. Винахід направлений на усунення цих вад і труднощів і має своєю задачею створення установки і способу отримання розплаву заліза, зокрема, розплаву сталі, таких як розплав нерафіно ваної сталі, які, насамперед, придатні для завантаження будь-яких носіїв заліза, що зустрічаються в металургійній практиці і що мають різні фізико-хімічні властивості, таких як залізний лом, рідкий та/або твердий чушковий чавун, карбід заліза, губчасте залізо, залізняк різної міри попереднього відновлення, агломерати, окалина, металургійний пил, висушені шлами і т.д., в різному кількісному співвідношенні, щоб, наприклад, якщо є недолік одного носія заліза, замість нього можна було використати інший без зниження продуктивності установки. У той же час, повинна бути створена можливість подачі і використання в якості теплоносія для металургійного процесу обробленої органічної легкої фракції, такої як легка фракція з шредера, таким чином одночасно утилізовуючи її. Поставлена задача, вирішується тим, що установка для отримання розплавів заліза, зокрема, розплаву сталі, таких як розплав нерафінованої сталі, включає ємкість електродугової печі, шахту попереднього нагріву для подачі твердих носіїв заліза, пристрій подачі кисню, ємкість для переплаву, відведення для шлаку, злив і поворотні електроди, має ємкість для переплаву, що розташована за ємкістю печі, сполучений з нею злив, що переходить в дно ємкості для переплаву за рахунок, як мінімум, часткового нахилу вниз, згадана ємкість містить пристрій подачі кисню, а також відведення для розплаву заліза, розміщене у її кінця, віддаленого від ємкості печі, при цьому згадана установка додатково включає ємкість для зціджування, яка розташована за ємкістю печі і має з нею загальне дно, а ємкість для зціджування має відведення для шлаку, розміщене у її кінця, віддаленого від ємкості печі, додатково має пристрій подачі для подачі рідкого чушкового чавуна, що відкривається в ємкість печі, де розташована над ємкістю печі шахта попереднього нагріву для подачі твердих носіїв заліза з'єднана з ємкістю печі через її кришку за допомогою газопроникного ізолюючого пристрою, що охолоджується, включає розташовану над ємкістю печі завантажувальну шахту, що з'єднана з ємкістю печі за допомогою газонепроникного ізолюючого пристрою, що охолоджується. Переважно, ємкість попереднього нагріву розташована по центру над ємкістю печі, а кришка ємкості печі має кільцеподібну форму, щоб охоплювати шахту попереднього нагріву і з'єднувати її з бічними стінками ємкості печі, в якій розміщені електроди, переважно графітові електроди, похило вхідні всередину ємкості печі через її кришку; якщо це бажане, вони можуть входити перпендикулярно. Це дозволяє значно скоротити періоди від випуску до випуску, тобто здійснювати додання твердих носіїв заліза, таких як лом, протягом коротких проміжків часу, гарантуючи ефективний попередній нагрів твердих носіїв заліза шляхом контролю/регулювання температури попереднього нагріву і швидкості їх подачі. Переважно, електроди встановлені з можливістю повороту і, можливо, зміщення в поздовжньому напрямі відносно їх поздовжніх осей, із зміною кута нахилу між вертикаллю і центральною віссю електродів, переважно в межах від 0 4 41448 до 30° в напрямі до центра ємкості печі і до 10° в протилежному напрямі, до стінки ємкості печі. Переважно, електроди підключені як катоди, а донний анод розташований в центрі дна ємкості печі. Установка буде мати практично універсальне застосування, якщо електроди сконфігуровані як порожнисті електроди і приєднані або до пристрою подачі носіїв заліза, та/або до пристрою подачі вугілля або носіїв вуглеводу, та/або до пристрою подачі обробленої органічної легкої фракції, та/або до пристрою подачі шлакоутворюючих речовин, та/або до пристрою подачі вуглеводнів, та/або до пристрою подачі інертних газів. Переважно, конструкцією можуть бути також передбачені сопла та/або фурма, встановлена з можливістю переміщення, зокрема, повороту та/або зміщення в поздовжніх напрямах, яка може відкриватися всередину ємкості печі, причому згадана фурма може бути приєднана або до пристрою подачі носіїв заліза, та/або до пристрою подачі вугілля або носіїв вуглеводу, та/або до пристрою подачі обробленої органічної легкої фракції, та/або до пристрою подачі шлакоутворюючих речовин, та/або до пристрою подачі кисню або киснеутримання газу, та/або до пристрою подачі вуглеводнів, та/або до пристрою подачі інертних газів. Відповідно до переважного варіанту здійснення винаходу, в ємкості для переплаву розташовані сопла та/або фурма, яка приєднана або до пристрою подачі носіїв заліза, та/або до пристрою подачі вугілля або носіїв вуглеводу, та/або до пристрою подачі обробленої органічної легкої фракції, та/або до пристрою подачі шлакоутворюючих речовин, та/або до пристрою подачі кисню або киснеутримання газу, та/або до пристрою подачі вуглеводнів, та/або до пристрою подачі інертних газів, при цьому згадані сопла переважно скомпоновані у вигляді сопел, що розташовані під рівнем розплаву і/або донних продувальних цеглин. Фурма переважно встановлена з можливістю переміщення, зокрема, повороту та/або зміщення в поздовжніх напрямах. Щоб забезпечити можливість повного розвантаження ємкості печі навіть у випадку центрального розміщення донного анода, ємкість печі переважно має дно, яке нахилене вниз в напрямі зціджуючого пристрою і зливається з практично горизонтальною донною частиною зціджуючого пристрою, при цьому найнижча точка дна знаходиться в зціджуючому пристрої, і в найнижчій точці дна зціджуючого пристрою переважно розміщується відвідний отвір. Щоб забезпечити просте управління технологічним процесом, що протікає в установці, навіть при великій протяжності пристроїв для переплаву, пристрій для переплаву переважно оснащений принаймні одним отвором для огляду і ремонту. Оскільки цегельне облицювання пристрою для переплаву зазнає сильного хімічного впливу шлаку, збагаченого оксидами заліза, а також підвищеному термічному навантаженню, а отже, і підвищеному зносу в порівнянні з ємкістю печі, пристрій для переплаву переважно виконаний як конструкційний вузол, який може відділятися від ємкості печі і замінюватися. Рівень ванни металу в ємкості печі і в пристрої для переплаву може бути однаковим або різним (наприклад, нижче в пристрої для переплаву, і в цьому випадку функціонування установки відбувається без утворення безперервної ванни між ємкістю печі і пристроєм для переплаву). Відповідно до модифікованого переважного варіанту здійснення, пристрій для переплаву виконаний в формі ковша, в області кришки якого розташований злив, розміщений між ємкістю печі і ємкістю для переплаву. Щоб забезпечити ефективне регулювання шлаку, в області переходу від ємкості печі до пристрою для переплаву розташоване додаткове відведення для шлаку і знімний поріг для шлаку. 3 метою полегшення ремонтних робіт шахта попереднього нагріву та/або завантажувальна шахта переважно виконані як конструкційні вузли, які можуть відділятися від ємкості печі і замінюватися. Поставлена задача також вирішується завдяки тому, що у способі отримання розплавів заліза, зокрема, розплаву сталі, таких як розплав нерафінованої сталі, лом спочатку завантажують в шахту попереднього нагріву, заздалегідь нагрівають шляхом виведення відпрацьованих газів, що утворюються при виробництві розплаву заліза, і інжекції згаданих відпрацьованих газів в шахту попереднього нагріву, що містить лом, а потім завантажують в ємкість печі і плавлять за допомогою енергії електричної дуги, потім розплав заліза зливають через відведення для розплаву заліза, а шлак вивантажують через відведення для шлаку, здійснюють завантаження рідкого чушкового чавуна в ємкість печі в кількості 20-70% від загальної кількості носіїв заліза, що завантажуються, плавлення твердих носіїв заліза, що містять частину окисного заліза, як то губчасте залізо, отримане прямим відновленням, губчасте залізо, піддане гарячому брикетуванню, карбід заліза, заздалегідь відновлена руда, брикетований пил або інші тверді носії заліза, що містять частину окисного заліза, в ємкості печі, в кількості, доповнюючій завантажувальну частку чушкового чавуна до загальної завантажувальної кількості, де тверді кускові носії заліза спочатку завантажують в завантажувальну шахту, а звідти подають в ємкість печі без попереднього нагріву, хоч, можливо, в гарячому стані, з одночасною подачею тонкоздрібнених носіїв заліза в ємкість печі та/або пристрій для переплаву через фурму, та/або сопла, та/або порожнисті електроди, носії заліза, що завантажуються в ємкість печі, при плавленні змішують з рідким чушковим чавуном, розплав заліза, що утворюється, спрямовують через ємкість для переплаву до відведення для розплаву заліза за допомогою зливу, де розплав заліза зазнає безперервного переплаву і одночасно нагріву як в ємкості печі, так і в ємкості для переплаву, а шлак спрямовують до відведення для шлаку в напрямі протилежному напряму течії розплаву заліза, де шлак зазнає безперервного 5 41448 відновлення відносно його FеО-компонента і одночасно охолодження. Переважно, технологічні гази допалюють шляхом подачі кисневмісного газу в шлак та/або на шлак, та/або над ним в ємкість для переплаву, в ємкість печі та/або в шахту попереднього нагріву. Бажано, щоб плавленню лома сприяло вдування кисневмісного газу. Переважно, подачу завантажувальних речовин, як то носіїв заліза, носіїв вуглеводу, флюсів, обробленої органічної легкої фракції і газів, плавлення, переплав і нагрів, а також вивантаження отриманих продуктів, як то нерафінована сталь, шлак і відпрацьовані гази, в шахту попереднього нагріву та/або в завантажувальну шахту, та/або в ємкість печі, та/або в зцідильну ємкість, та/або в ємкість для переплаву здійснюють безперервно або напівбезперервно з періодичним відведенням нерафінованої сталі з ємкості для переплаву і без впливу на протікання процесу або його переривання в безпосередньо попередніх/наступний вузлах установки. При цьому рівень ванни металу в ємкості для переплаву підтримують нижче, ніж в ємкості печі, щоб уникнути зворотного домішування. Далі винахід пояснюється більш детально на декількох зразкових варіантах здійснення, схематично показаних на малюнках, де фіг. 1 являє собою вертикальний розріз установки відповідно до першого варіанту, а фіг. 2 показує перетин по лінії ІІ-ІІ фіг. 1. Фіг. З являє собою вигляд зверху з частковим розрізом установки, представленої на фіг. 1. Кожний з фіг. 4-6 показує альтернативні варіанти здійснення винаходу, ілюструючи їх аналогічно фіг. 1. Ємкість печення 1 електродугової печі постійного струму з одного боку оснащена зціджуючою ємкістю 2, а з іншого боку - ємкістю для переплаву 3, тобто безпосередньо сполучена з кожною з цих ємкостей 2 і 3 таким чином, що утвориться єдина установка, що містить три операційні зони. Ємкість печення 1 електродугової печі служить зоною плавлення або плавлення з відновленням, ємкість для переплаву 3 служить зоною переплавуі нагріву, а зцідилося ємкість 2 служить зоною зцідженим. Посередині, тобто по центру ємкості печення 1, на її кришці 4 розташована шахта попереднього нагріву 5, що включає газопроникний і водоохолоджуємий ізолюючий пристрій 6. У шахту попереднього нагріву 5 можуть завантажуватися металеві завантажувальні речовини 7 - насамперед, стальний лом, можливо також, твердий чушковий чавун - переважно, за допомогою стрічкового транспортера 8, через приймальний отвір 9. Паралельно з шахтою попереднього нагріву 5 є принаймні одна розташована безпосередньо збоку завантажувальна шахта 10 (переважна конструкція з декількома завантажувальними шахтами), яка також відкривається в ємкість печення 1 і включає газонепроникний і водоохолоджуємий ізолюючий пристрій 11, орієнтований всередину печі. Завантажувальна шахта може завантажуватися твердими кусковими носіями заліза 12 (залізо, отримане прямим відновленням, заздалегідь відновлений залізняк, агломерати, окалина, пил з фільтрів та/або брикети шламу і т.д.) та/або носіями вуглеводу 13 (кокс, пресовані частки органічної легкої фракції і т.д.), та/або шлакоутворюючі речовини 14 (вапно, флюорит, кварцовий пісок, боксит і т.д.) через стрічковий транспортер 15 або стрічкові транспортери. Вузол, що складається з ємкості печення 1, ємкості для переплаву 3, що зціджує ємкості 2, шахти попереднього нагріву 5, розміщеної зверху, і бічних завантажувальних шахт 10, утворить ядро установки по винаходу. Ємкість печення 1 оснащена декількома похилими графітовими електродами 16, підключеними як катоди, можливо, виконаним у вигляді порожнистих електродів, який переважно розміщений симетрично відносно електродугової печі і шахти попереднього нагріву 5, розташованої зверху. Електроди 16 можуть повертатися в межах кута нахилу від 0 до 30° відносно вертикалі в напрямі до центра ємкості печення 1, і до 10° в протилежному напрямі - до стінки ємкості печення 1. Кут нахилу може по різному регулюватися та/або контролюватися для кожного окремого електрода 16. Під час операції плавлення цей кут звичайно складає 15-20°. У окремих випадках поворотна здатність електродів 16 може бути усунена. Протилежним електродом 17 служить донний анод, розташований по центру дна 18 ємкості печення 1. Металеві завантажувальні речовини 7, нагріті в шахті попереднього нагріву 5 за допомогою висхідних відпрацьованих газів 19, завантажують в ємність печення 1 установки безперервно або партіями, виключно при включеному струмі. Якщо це спричиняє ризик поломки електродів, електроди 16 тимчасово розвертають в напрямі стінки ємкості печення 1 при включеній електроенергії, або витягують вгору при вимкненій електроенергії. Завантаження лома 8, що має велику вагу окремих шматків (підходи при виробництві заготівель, таких як сляби, сутунки або блюми, пакетований лом і т.д.), виробляють при короткочасному перериванні подачі струму і підйомі електродів 16. Завантаження в електродугове печення твердих носіїв заліза 12, що містять окисну частину (губчасте залізо, заздалегідь відновлена руда, брикетований пил і т.д.), і, якщо необхідно, носіїв вуглеводу 13, таких як кокс, пресовані частки органічної легкої фракції і т.д., а також шлакоутворюючих речовин 14 (вапно, флюорит, кварцовий пісок, боксит і т.д.) здійснюють через бічні завантажувальні шахти 10 безперервно та/або партіями/періодично, незалежно від завантажувальних операцій, які здійснюють через шахту попереднього нагріву 5. Так само незалежно здійснюють подачу рідкого чушкового чавуна 20 в електродугову піч, безперервно або партіями/періодично, через пристрій подачі чушкового чавуна 21, виконаного у вигляді жолоба і що відкривається в ємкість печення 1. З одного боку ємкості печення 1, який розташований навпроти жолоба, є дверці 22 для управління технологічним процесом, для введення додаткового маніпулятора для фурми 23 і для проведення робіт по обслуговуванню в області ємкості печення 1. 6 41448 Формою установки зумовлений той факт, що завантаження і плавлення всередині ємкості печення 1 завжди здійснюються з рідким відстоєм 24. Останній забезпечує можливість майже безперервної квазістаціонарної операції плавлення з піненим шлаком 25, який майже повністю оточує електричні дуги 26, що дає високу вихідну потужність перетворення і термічну ефективність при зниженні рівня шуму. Щоб відповідати наступним вимогам • переробка тонкоздрібнених носіїв заліза 12' (зокрема, карбіду заліза, відходів при просіюванні губчастого заліза, пилу з фільтрів і т.д.), • вироблення і контроль піненого шлаку 25, • прискорення процесу плавлення завантажувальних речовин 7, 12, 13, 14 шляхом підвищення споживання енергії електродуговою піччю (включаючи допалювання СО і Н2 у відпрацьованих газах 19 всередині або над піненим шлаком 25) і урівноваження концентраційного і температурного градієнтів всередині ванни розплаву 24, а також • заміна частини необхідної електроенергії більш дешевими видами первинної енергії, додатково • тонкоздрібнені носії заліза 12' та/або • тонкоздрібнене вугілля 13' або інші носії вуглеводу (оброблена органічна легка фракція, зокрема, легка фракція з шредера )та/або • тонкоздрібнені шлакоутворюючі речовини 14' (вапно, флюорит і т.д.) та/або • газоподібний кисень та/або інші окисляючі гази 27 (СО2, Н2О і т.д.), а також повторне повітря 28 та/або • СН4 або інші вуглеводні 29 та/або • інертні гази 30 (N2, Аr) подають в регульованих кількостях відповідно до вимог місця і часу, через один або декілька • порожнистих електродів 16 для вдування зверху принаймні однієї з вищезазначених речовин 12', 13', 14', 29, 30 за винятком кисню і киснеутримань газів і/або • захищених та/або незахищених сопел та/або фурми 32 (жвавої та/або фіксовано встановленої фурми, можливо, виконаних у вигляді комбінованої фурми/пальник) в різних точках кришки і стінок електродугової печі над та/або під поверхнею шлаку для вдування зверху або вдування всередину принаймні однієї з вищезазначених речовин 12', 13', 14', 27, 28, 29, З0 та/або • захищених подваних сопел 33 (переважно сопел високого тиску) та/або донних продувальних цеглин для продування або подваних сопел для вдування всередину принаймні однієї з вищезазначених речовин 12', 13', 14', 27-30, або продувальних цеглин для інертних газів 30. Для ясності малюнка не всі з цих пристроїв показані на фіг. 1. Певна кількість рідкого відстою, що утворився 24, розплав металу 24, що утворюється в ємкості печення 1, проходить через злив 34 в ємкість для переплаву 3 і там зазнає переплав і одночасного нагріву до початку відведення. Для цієї мети ємкість для переплаву 3 містить принаймні одне, переважно декілька • сопел, а саме захищених (захищених природним газом, з можливістю застосування в якості захисних газів також Аr, СО2 і вищих вуглеводнів) та/або незахищених сопел (надваних сопів (для допалювання) або сопів високого тиску (подваних) та/або фурми 35 (жвавої та/або фіксовано встановленої фурми, можливо, виконаних у вигляді комбінованої фурми/пальник) в різних точках кришки і стінок ємкості для переплаву над та/або під поверхнею шлаку для вдування зверху або вдування всередину принаймні однієї з речовин 12', 13', 14', 27-30 та/або • захищених подваних сопел 36 (переважно сопел високого тиску) та/або донних продувальних цеглин для продування або подваних сопел для вдування всередину принаймні однієї з речовин 12', 13', 14', 27-30, а також продувальних цеглин для інертних газів 30, та/або • отворів для додання кускових носіїв заліза 12, носіїв вуглеводу 13 і шлакоутворюючих речовин 14 - індивідуально або в поєднанні один з одним, при цьому, відповідно до переважного варіанту конструкції ємкості для переплаву 3, забезпечується наступне: • Через декілька фурми 35 зверху вдується виключно газоподібний кисень 27. Фурма 35 розміщена по центру кришки 37 ємкості для переплаву 3 через приблизно рівні проміжки по всій довжині пристрою переплаву; вони можуть зміщатися у вертикальному напрямі і одночасно повертатися в межах кута нахилу від 0 до 30° відносно вертикалі у бік течії або проти течії 38 металевого розплаву 24. • Через декілька захищених подваних сопел 36 та/або продувальних цеглин, розташованих між фурмою 35, подається виключно інертний газ 30 (N2 та/або Аr в будь-яких співвідношеннях). Подвані сопла 36 та/або продувальні цеглини розміщені індивідуально або парами по центру в дні та/або в бічних стінках по всій довжині ємкості для переплаву 3. • У ємкість для переплаву 3 виключно через отвір кришки 39 подаються виключно кускові зв'язуючі речовини для шлаку 14 (вапно, флюорит, кварцовий пісок, боксит і т.д.) за допомогою стрічкового транспортера 40. • На кожній з двох довгих сторін ємкості для переплаву 3 виконаний отвір для контролю і ремонту 50. Два контрольних отвори 50 зміщені відносно один одного в поздовжньому напрямі ємкості для переплаву 3. Шляхом додання кускових шлакоутворюючих речовин 14 через отвір кришки 39 на ділянці фурми, яка малася в своєму розпорядженні останню в напрямі течії металу 24 всередині ємкості для переплаву 3 - приблизно над відвідним отвором для нерафінованої сталі 41 - прискорюється розчинення вапна і утворення реакційноздатного шлаку для переплаву 25, оскільки зміст оксиду заліза в шлаку 25 в цій області ємкості для переплаву 3 постійно підтримується високим за допомогою останньої кисневої фурми, що знаходиться рядом 35. За рахунок власного тягаря, а також імпульсу, що повідомляється фурмою 35, шлак для переплаву переміщується вздовж ємкості для переплаву 3 проти течії розплаву металу 24 в напрямі стрілки 42 до ємкості печення 1, повідомляючи розплаву металу 24 безперервне підвищення те 7 41448 мператури і підвищення змісту супутніх елементів (С, Sі, Mn, Р, S і т.д.), таким чином здійснюючи його нагрів і переплав і при цьому зазнаючи охолоджування і відновлення за його рахунок. При безперервній роботі, з безперервною ванною по всій довжині установки (як показано на фіг. 1), шлак 25 відводиться через люк для шлаку 43, розташований на вільному торці зцідивши ємкості 2. При такому способі кількість шлаку 25, що є в ємкості печення 1 і в зцідився ємкості 2, може додатково регулюватися шляхом часткового вивантаження шлаку 25 за допомогою порога для шлаку 44 через один або два бічних люки для шлаку 45, розташованих в ємкості для переплаву - безпосередньо перед входом шлаку в електродугову піч. Переваги такого «противотока металу/шлаку» такі: 1) Низькі втрати тепла і заліза шлаком 25 при виході із зцідивши ємкості 2 через люк для шлаку 43, оскільки, з одного боку, шлак 25 виходить з установки з «холодної сторони», а з іншого боку, в зцідився ємкості 2 з шлаку 25 випадає так званий «дощ» капіж металу, в доповнення до відновлення оксиду заліза, спочатку здійснюваному в ємкості печення 1. 2) Отримання бажаного сорту сталі при істотно більш низькій витраті шлакоутворюючих речовин 14 і більш низькій питомій кількості шлаку 25, відповідно («шлако-збіднене» переплав, можливе як варіант), і, отже, при зниженому зносі вогнетривкого облицювання обладнання. У напівбезперервній роботі установки, що включає періодичне відведення нерафінованої сталі 24 з ємкості для переплаву 3, переливання шлаку 25 з ємкості печення 1 в ємкість для переплаву 3 обмежується або запобігається за допомогою бічних вставлювальних порогів для шлаку 44. Гарячі відпрацьовані гази 19, що утворюються в ємкості для переплаву 3, спочатку попадають в ємкість печення 1, змішуючись з відпрацьованими газами, що утворюються там, перед сходженням через шахту попереднього нагріву 5 і виходом з установки через трубопровід відпрацьованих газів 46, розташований у верхній частині шахти попереднього нагріву 5. У залежність від необхідних місцевих теплових умов в різних частинах установки, відпрацьовані гази по шляху частково допалюються в зростаючій мірі, переважно киснем 27, можливо, повітрям 28 або повітряно-кисневими сумішами, через фурму 32, 35 та/або сопла 47. При такому способі високі міри допалювання, складові більше за 60%, технічно можливі при певних завантажувальних кількостях і певних умовах управління технологічним процесом. Таким чином, при застосуванні способу і установки за даним принципом набагато більша кількість хімічного і вельми відчутного тепла від відпрацьованих газів 19 передається ванні металу 24 або безпосередньо всередині ємкості для переплаву 3 і ємкості печення 1, або непрямо шляхом попереднього нагріву завантажувальних речовин 7 в шахті попереднього нагріву 5, тобто відразу ж використовується в технологічному процесі. Установка і спосіб за даним винаходом показують більш низьке споживання електроенергії в порівнянні із звичайними електродуговими печами, що не використовують попередній нагрів лома (25-30%) і з електродуговими печами періодичної дії з вбудованим попереднім нагрівом лома (10-15%), при використанні ідентичних завантажувальних речовин. Збільшення вихідної потужності в порівнянні із звичайними електродуговими печами, що не використовують попередній нагрів лома, при приблизно однакових розмірах і оснащенні електродугових печей (вихідна потужність перетворення, фурми, пальника і т.д.) складає до 50%. Робота окремих вузлів установки, таких як • ємкість печення 1, • шахта попереднього нагріву 5 і бокові завантажувальні шахти 10, • ємкість для переплаву 3 і • зцідилося ємкість 2 здійснюється як функція • завантажувальних речовин, що використовуються, зокрема, носіїв заліза 7 (форма, розмір, склад, температура і стан агрегирування), • бажаного об'єму виробництва, • вимог до якості сталі, • бажаного режиму роботи установки (безперервного або напівбезперервного - з періодичним випуском), в тому числі з врахуванням бажаного об'єднання з попередніми або наступними установками (зокрема, для виробництва чушкового чавуна, прямого відновлення, повторної металургійної обробки, безперервного лиття і т.д.), • типів і вартості джерел енергії, що є. Головна мета концепції, що описується здійснення окремих етапів технологічного процесу, а саме попереднього нагріву, завантаження, плавлення або плавлення з відновленням, переплаву, нагріву і відведення, всередині установки в один і той же час, але з локальним зміщенням і тому незалежно, наскільки це можливо, в різних вузлах установки при протіканні процесу, що контролюється у відносно сприятливих фізикохімічних, реакційно-кінетичних умовах і умовах теплообміну, тобто таким чином, щоб отримати установку загалом, що складається з майже довершених (високоефективних) секційних реакторів для конкретного випадку застосування. Конфігурація установки за винаходом дає можливість взаємно незалежного розвантаження зони установки, що включає ємкість печення 1 і зцідилися ємкість 2 (через відвідний отвір 43), і ємкості для переплаву 3 через відвідний отвір 41, що не вимагає нахилу всієї установки. Крім того, є також можливість почергового огляду і ремонту в гарячому стані будь-якої з цих двох сусідніх зон, без переривання технологічного процесу. Відповідно до винаходу, всі частини установки жорстко зблоковані у вигляді окремих вузлів, і у час роботи не можуть переміщатися або нахилятися. Завдяки переважній секційній конфігурації нижніх ємкостей і кришок 4 і 37 установки, окремих ємкостей, такі як ємкість для переплаву 3, ємкість печення 1 та/або зцідилося ємкість 2, або інші частини установки, відповідно, при необхідності ремонту можуть бути замінені шляхом висунення 8 41448 убік (це також відноситься до шахти попереднього нагріву 5 і завантажувальних шахт 10). Відповідно до винаходу, конфігурація установки, представлена на фіг. 1, є переважною при безперервному функціонуванні з безперервною ванною, що розміщується по всій довжині установки. Така безперервна ванна може регулюватися при високому змісті вуглецевих носіїв заліза в завантаженні (зокрема, при завантаженні З0% стального лома + З0% губчастого заліза + 40% рідкого чушкового чавуна). Однак, можливо також і використання різних рівнів ванни металу в ємкості печі і в ємкості для переплаву. Деякі конфігурації установки, переважні по винаходу з точки зору змінних завантажувальних співвідношень, представлені на фіг. 4-6, де • конфігурація установки по фіг. 4 - як альтернатива фіг. І - забезпечує безперервне функціонування з безперервною ванною при вмісті рідкого чушкового чавуна в завантаженні мінімум З0%; • конфігурація установки по фіг. 5 призначена для безперервного або напівбезперервного функціонування при вмісті рідкого чушкового чавуна в завантаженні максимум З0%; при напівбезперервном функціонуванні ємкість для переплаву розвантажується партіями; при вмісті рідкого чушкового чавуна в завантаженні < 15% і у відсутність прямої подачі твердих носіїв вуглеводу 13, 13' в ємкість для переплаву 3 установка може містити (необов'язково) ємкість, що обігрівається, зокрема, ківшеве печення 29, після ємкості для переплаву 3; • конфігурація установки по фіг. 5 призначена для граничного випадку безперервного процесу плавлення без завантаження рідкого чушкового чавуна 20: ємкість, що обігрівається, зокрема, ківшеве печення 49, виконує функцію ємкості для переплаву 3, оскільки виключається основна частина роботи по переплаву. Як очевидно з фіг. 4-6, на форму і розмір ємкості для переплаву 3 і зцідивши ємкості 2, насамперед, але також і на розмір шахти попереднього нагріву 5, кількість, розмір, розташування і застосування бічних завантажувальних шахт 10, а крім того, на вихідну потужність перетворення, необхідну для електродугової печі, впливають співвідношення завантажувальних речовин. При підвищенні вмісту вуглеводу в носіях заліза, що завантажуються 7, і збільшенні їх рідкої складової ємкість для переплаву 3 і зцідилося ємкість 2, в принципі, стають більш вузькими і довгими (як труба), а питома вихідна потужність перетворення електродугової печі знижується, і навпаки. У граничному випадку 100%-ний завантаження твердих речовин зцідилося ємкість при проектуванні може бути сильно укорочена. Зразковий варіант здійснення винаходу Завантаження складається з 40% рідкого чушкового чавуна 20, 30% змішаного лома 7 і 30% гранул губчастого заліза 12. Хімічний склад цих завантажувальних речовин приведений в таблиці. Установка служить для здійснення технологічного процесу, який, у відповідності з фіг. 1, для забезпечення продуктивності близько 150 т/г нерафінованої сталі, має наступні характеристики: а) Ємкість печення 1: • діаметр близько 6 м, • вихідна потужність перетворення 55 МВА, • 4 комплекти графітових електродів 16 (діаметр 350 мм, можливість повороту у вертикальній площині в межах кута нахилу 0-30°), • один донний анод 17, • один жолоб 21 для рідкого чушкового чавуна, що безперервно подається 20, • один люк для огляду і ремонту 22, • 1 комплект маніпулятора для фурми 23 (через люк 22), • 4 комплекти кисневої фурми 32 з трубок, що витрачаються, що входять через бокові стінки ємкості печення 1 (діаметр фурми 1 дюйм, тиск всмоктування кисню на вході (5 бар), • 4 комплекти донних продувальних цеглин 33 для інертного газу 30 (смесь N2/Аr, регульована в будь-яких бажаних кількісних співвідношеннях), з максимальною швидкістю потоку газу близько 200 Нл/хв на продувальну цеглу 33 (максимальна швидкість потоку інертного газу в ємкості печення 1 близько 800 Нл/хв), • нахил дна у напрямі до запасного відвідного отвору 48 в зцідився ємкості 2 близько 5-6°. б) Шахта попереднього нагріву 5 для попереднього нагріву і наступного завантаження змішаного лома 7 в ємкість печення 1: • постійний восьмикутний поперечний перетин шахти (близько 2,5 м внутрішня ширина), • висота шахти близько 4 м, • загальний об'єм близько 25 м3, з них 17,5 м3 робочий об'єм (місткість близько 12 т змішаного лома 7), • включаючи стрічкове завантаження 8, газопроникні водоохолоджуємі ізолюючі пристрої 6 (пристрій затримки подачі лома) і трубопровід відпрацьованих газів 46, але без сопел допалювання 47. в) 3 комплекти бічних завантажувальних шахт 10 для гранул губчастого заліза 12 і кускового вапна 14 (при відсутності завантажувальних шахт 10 у зцідивши ємкості 2 і у отвору 9 для завантаження шахти попереднього нагріву змішаним ломом 7): • прямокутний поперечний перетин 1200´600 мм, • висота 3,5 м, • робочий об'єм завантажувальної шахти 10 близько 2,2 м3 (місткість трьох завантажувальних шахт 10 - близько 12 т гранул губчастого заліза 12), • водоохолоджуємі і газонепроникні ізолюючі пристрої 11 у вході в ємкість печення 1, • завантаження трьох завантажувальних шахт 10 за допомогою загального стрічкового транспортера 15 і розподільного жолоба (розподільний жолоб не показаний на фіг. 1). г) Ємкість для переплаву 3: • ширина близько 1,9 м, довжина близько 6,0 м, нахил дна в напрямі відвідного отвору для нерафінованої сталі 41 - близько 8-9° (середня площа кутового поперечного перетину ємкості для переплаву 3 по цегельному облицюванню - близько 3 м2), • 4 комплекти водоохолоджуємої кисневої фурми 35 (кожна з одним отвором в головці, діаметр 9 41448 форсунки близько 1 дюйма, тиск кисню у вході близько 10 бар), розташованої по центру кришки 37 ємкості для переплаву 3 на відстанях один від одного близько 1,5 м і на відстанях близько 0,75 м від коротких сторін ємкості для переплаву, з можливістю індивідуального переміщення у вертикальному напрямі і, також індивідуально, повороту в межах кута нахилу від 0 до 30° у бік течії і проти течії металу 24, • 6 комплектів донних продувальних цеглин 36 для інертного газу 30 (смесь N2/Аr, регульована в будь-яких бажаних кількісних співвідношеннях), що малися в своєму розпорядженні пари (3 пари) в проміжках між фурмою 35 в плоскій області дна ємкості для переплаву 3, • максимальна швидкість потоку газу близько 200 Нл/хв на продувальну цеглу 33 (максимальна швидкість потоку інертного газу її ємкості для переплаву близько 1200 Нл/хв), • один відвідний отвір для нерафінованої сталі 41, • два люки для шлаку 45, • один поріг для шлаку 44, • два люки для огляду/ремонту 50. д) Зцідилося ємкість 2: • ширина близько 1,9 м, довжина близько 0,9 м, майже постійна площа кутового поперечного перетину 2,5 м2 по цегельному облицюванню, • 2 комплекти донних продувальних цеглин 33 (1 пари) в плоскій області дна зцідивши ємкості 2, максимальна швидкість потоку газу близько 200 Нл/хв на продувальну цеглу 33 (максимальна швидкість потоку інертного газу в зцідився ємкості близько 400 Нл/хв), • один відвідний отвір 48 (що використовується тільки для розвантаження ємкості печення 1 і зцідивши ємкості 2), • один люк 43 для відведення шлаку 12. У випадку, що описується протікання процесу по винаходу здійснюється: • з безперервною ванною по всій довжині установки, • при русі протитоком металу 24 і шлаку 25, • з піненим шлаком 25 всередині ємкості печення 1 і зцідивши ємкості 2, • при безперервному відведенні нерафінованої сталі 24 через відвідний отвір 41 і шлаку 25 через люк для шлаку 43, в квазістаціонарних технологічних умовах у відношенні: • профілів концентрації і температури, • матеріальних і теплових потоків, а також • мір заповнення і рівнів ванни в кожному окремому вузлі установки. Здійснення безперервного вироблення близько 150 т/г (близько 2,5 т/хв) нерафінованої сталі в даній установці гарантується за допомогою наступної системи управління. Під час першої підготовчої фази у вузлах установки 1-3 виробляється безперервна ванна 24, як необхідна попередня умова для наступного безперервного функціонування. Для цього близько 90 т рідкого чушкового чавуна 20 через жолоб чушкового чавуна 21 і близько 45 т змішаного лома 7 через шахту попереднього нагріву 5 (змішаний лом 7 завантажують чотирма партіями по 11-12 тонн кожна), завантажують в ємкість пе чення 1, при цьому близько 2/3 рідкого чушкового чавуна, того, що містить лише декілька шматків лома, переливається в сусідню ємкість для переплаву 3 при закритому відвідному отворі 41. У наступні 40-45 хвилин ванну, що знаходиться в ємкості для переплаву 3, піддають переплаву і нагріву за допомогою кисневої фурми 35, з одночасним плавленням, переплавом і нагрівом в ємкості печення 1 при подачі електроенергії і застосуванні кисневої фурми 32. Рафінований шлак 25, що утворюється в ємкості для переплаву 3, безперервно відводять за допомогою порога для шлаку 44 виключно через два люки для шлаку 45. Шлак 25, що утворюється в ємкості печення 1 і в зцідився ємкості 2, відводять через люк для шлаку 43. Підготовча фаза завершується тоді, коли безперервна ванна в двох принципових зонах вздовж установки придбаває такі характеристики: а) в області ємкості печення 1 і зцідився ємкості 2 • близько 60 т напівфабрикату сталі (близько 50 т – в ємкості печення 1 і близько 10 т - в зцідився ємкості 2), • що має склад і температуру: близько 1,40% С близько 1550°С близько 0,12% Mn сліди Si б) в районі ємкості для переплаву 3: • близько 60 т напівфабрикату сталі, • що має склад і температуру: близько 0,05% C близько 1650°C близько 0,13% Mn сліди Si З цього моменту установку перемикають на безперервну роботу. На цьому етапі поріг для шлаку 44 повністю висунуть з ємкості для переплаву 3, а два люки для шлаку 45 закриті. Починається безперервна та/або напівбезперервна подача матеріалів і енергії в наступних кількостях в хвилину: Середня подача в хвилиздійснюється через ну а) в ємкість печення 1 - близько 823 кг змішаношахту попереднього лома 7 го нагріву 5*) - близько 823 кг гранул губчастого заліза 12 і близько 37,8 кг кускового три завантажувавапна 14 льні шахти 10**) - близько 1097 кг рідкого жолоб для чушкочушкового чавуна 10 вого чавуна 21 - близько 49 Нм3 О2 13 і чотири кисневих фурми 32 близько 8,3 кг коксу 51 один маніпулятор(пінений шлак) фурма 23 близько 580 кВтг (близько електроенергія 35 МВт) близько 0,7 Нм3 інертного чотири донних прогазу (N2/Аr) дувальних цегли 33 *) подача партіями (напівбезперервна): одна партія близько 10 т змішаного лома 7 кожні 12 хвилин (5 партій ´ близько 10 т = близько 50 т змішаного лома в годину); **) розвантаження і перезавантаження в заздалегідь заданому порядку, так, щоб при випорожненні двох завантажувальних шахт 10 10 41448 - 2,57 т напівфабрикату сталі, близько 1550°C третя завантажувальна шахта 10 заповнювалася гранулами губчастого заліза 12 і кусковим вапном 14; б) в зцідилися ємкість 2 - близько 0,3 Нм3 інертно- два донних продуго газу 30 (N2/Аr) вальних цегли 33 в) в зцідилися ємкість 3 - близько 52 Нм3 02 27 чотири киснева фурма 35 - близько 41 кг вапна і блиодин отвір в кризько 15 кг кварцового пісшці 39 ку*) (обидві позиції 14) - близько 1 Нм3 інертного шість донних прогазу 30 (N2/Аr) дувальних цеглин 36 *) для ожиження шлаку в ємкості для переплаву 3 Після початкової фази близько 30 хвилин в установці налагоджується квазістаціонарний безперервний процес, з виробленням і вивантаженням наступних продуктів хвилину: вивантаження Середня кількість склад і темперачерез/напрям тура а) в ємкість для переплаву 3 і з неї - 2,5 т нерафінованої сталі 24, відвідний 1650°С отвір 41/ близько: 0,05% С 0,07% Mn, в наступну установку сліди Si, 0,006% Р, 0,010% S, 0,0025% N, 0,0500% О близько 86,5 кг шлаку, перелив в близько 1600°С ємкість печення 1 близько: 21% FеОn, 44% СаО, 10,4% МgО, 18% SіО2, 1,6% АІ2О3, 3% MnО, 0,6% P2О5, 0,11% S - близько 74 Нм3 відпрацьовано- перехід в го газу близько 1650°С ємкість печення 1 близько: 52 об.% СО 35 об.% СО2 11 об.% N2, 1,3 об.% O2, 0,7 об.% Аr Середня кількість виванта(в хвилину) ження ческлад і температура рез/напрям а) в ємкість печення 1, що зціджує ємкість 2, шахту попереднього нагріву 5 і з них близько: 1,40% С 13% Мn сліди Sі, 0,015% Р 0,015% S, 0,0030% N 0,0030% О - близько 203 кг шлаку, близько 1550°С перелив в ємкість для переплаву 3 в наступну установку люк для шлаку 43/ в зовнішню установку близько: 39% СаО, 9% FеОп 11% МgО 25% SіО2, 7% Аl2О3 5% MnО, 1,3% P2О5 0,11% S, близько 2% Fе(мет.) трубопровід відпра- близько 162 Нм3 цьованого газу 46/ в відпрацьованого газу, зовнішню установку близько 800°С (після нагріву змішаблизько: 41 об.% СО ного лома 7 в шахті 41 об.% СО2 попереднього нагрі16,5 об.% N2, ву 5 до температури

ДивитисяДодаткова інформація

Назва патенту англійськоюIron smelting process and plant according smelting process

Автори англійськоюDimitrov Stefan, Ramaseder Norbert, Pirklbauer Wilfried, Fritz Ernst, Mueller Heinz

Назва патенту російськоюУстановка и способ для получения расплава железа

Автори російськоюДимитров Стефан, Рамазедер Норберг, Пирклбауер Вилфрид, Фритц Эрнст, Мюллер Хайнц

МПК / Мітки

МПК: C21C 5/52, F27B 3/08, C21C 5/56

Мітки: заліза, отримання, установка, спосіб, розплавів

Код посилання

<a href="https://ua.patents.su/15-41448-ustanovka-i-sposib-dlya-otrimannya-rozplaviv-zaliza.html" target="_blank" rel="follow" title="База патентів України">Установка і спосіб для отримання розплавів заліза</a>

Попередній патент: Антимікробний білок, рекомбінантна днк, що містить послідовність, яка кодує антимікробний білок, антимікробна композиція

Наступний патент: Комбікорм для баранів-плідників

Випадковий патент: Герметична гальванічна батарея, переважно для навігаційного обладнання, і спосіб її збирання