Лабораторний пристрій для озонолізу проточного типу і спосіб здійснення реакції озонолізу

Номер патенту: 91102

Опубліковано: 25.06.2010

Автори: Гьодьорхазі Лайош, Каранчі Тамаш, Бонц Ференц, Салаі Даніель, Юрге Ласло, Дарвас Ференц, Варга Норберт

Формула / Реферат

1. Лабораторний пристрій (100) для озонолізу проточного типу для проведення реакції озонолізу визначеної речовини, який містить резервуар (104) для рідини, подавальний насос (102), який є рідинним насосом, що створює постійну об'ємну швидкість потоку, об'єднувальний елемент (120) з двома входами та одним виходом, реакторний блок і пристрій (160) для регулювання тиску, з'єднані в канал потоку, і який додатково містить джерело (110) озону і розподільний клапан (112), що пропускає потік газу тільки в одному напрямку і встановлений між джерелом (110) озону та одним з входів об'єднувального елемента (120), причому пристрій (160) для регулювання тиску розташований після реакторного блока і забезпечений блоком керування з електричним керуванням, який відрізняється тим, що резервуар (104) для рідини містить щонайменше одну речовину у вигляді розчину, яка повинна бути піддана реакції озонолізу, а реакторний блок складається з першої і другої реакторних зон, які відрізняються за їх функціями, причому вихід першої реакторної зони з'єднаний з входом другої реакторної зони в каналі потоку, між реакторними зонами в каналі потоку є вхідний отвір для подачі речовини, причому джерело (110) озону є джерелом озону, що генерує озон на місці (in situ) за допомогою електролізу, а загальний внутрішній об'єм, виміряний уздовж шляху потоку від подавального насоса (102) до пристрою (160) для регулювання тиску, не перевищує 50 см3.

2. Лабораторний пристрій (100) за п. 1, який відрізняється тим, що реакторні зони реакторного блока виконані у вигляді фізично роздільних першого і другого реакторів (130, 150).

3. Лабораторний пристрій (100) за п. 2, який відрізняється тим, що перший реактор (130) обладнаний терморегулятором (132), який знаходиться у взаємозв'язку з реактором (130) за допомогою теплообміну.

4. Лабораторний пристрій (100) за п. 2, який відрізняється тим, що другий реактор (150) обладнаний терморегулятором (152), який знаходиться у взаємозв'язку з реактором (150) за допомогою теплообміну.

5. Лабораторний пристрій (100) за п. 2, який відрізняється тим, що вхідний отвір для подачі речовини виконаний у вигляді об'єднувального елемента (140) з двома входами і виходом, причому вихід першого реактора (130) з'єднаний з одним з входів об'єднувального елемента (140), вхід другого реактора (150) з'єднаний з виходом об'єднувального елемента (140), а другий резервуар (174) для рідини з'єднаний з іншим входом об'єднувального елемента (140) через другий подавальний насос (172), причому другий резервуар (174) для рідини містить щонайменше одну домішку, необхідну для завершення реакції озонолізу.

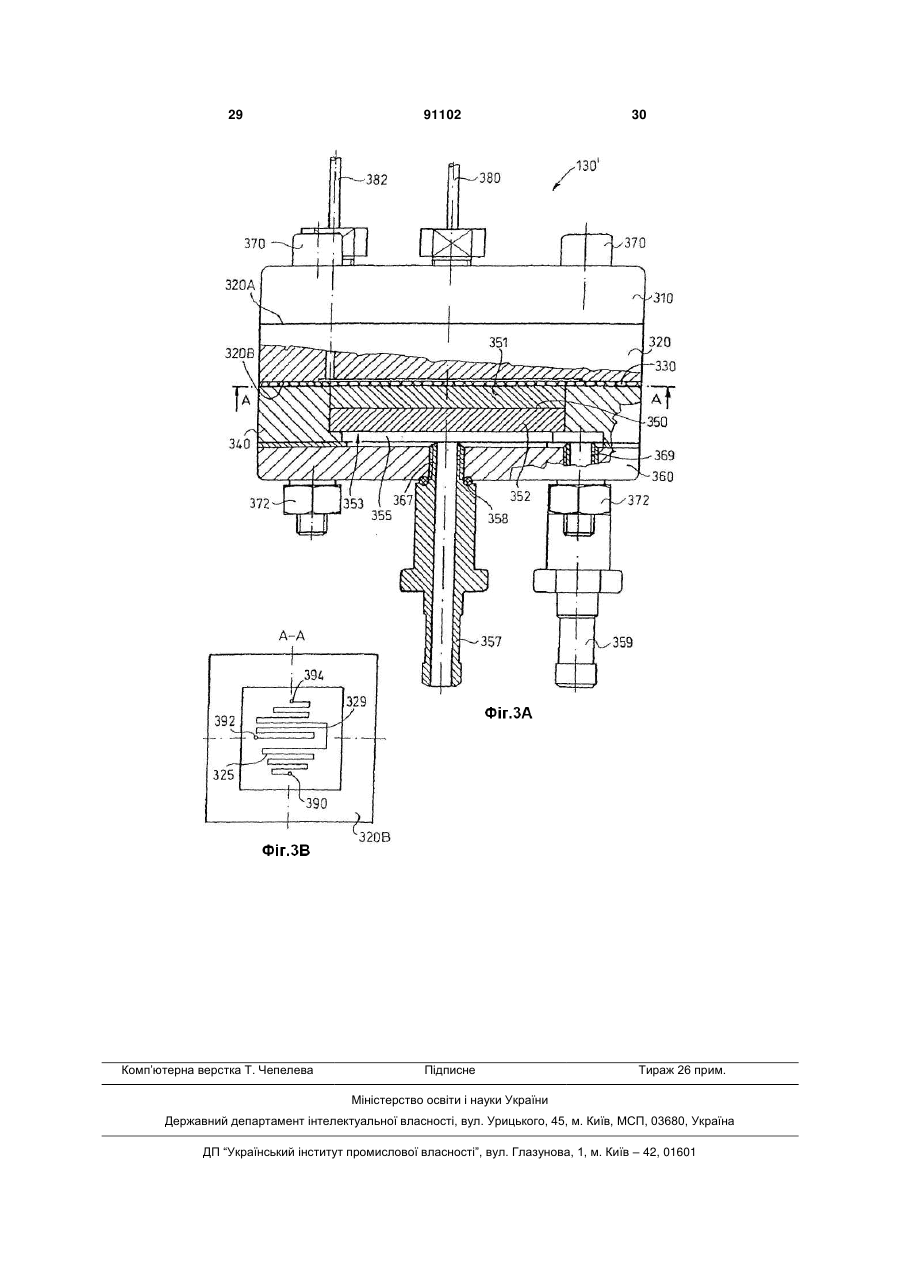

6. Лабораторний пристрій (100) за п. 5, який відрізняється тим, що перший реактор (130) являє собою мікрофлюїдний реактор (130'), який має вхід, вихід і реакційний канал (325) для проведення хімічної реакції, причому цей мікрофлюїдний реактор (130') містить герметичний реакційний канал (325), сформований в поверхні реакторного листа (320) за допомогою холодного формування і герметизований за допомогою закриваючого елемента (330), притиснутого до вищезгаданої поверхні реакторного листа (320), і терморегулятор (350), що встановлений у контакті з поверхнею закриваючого елемента (330), протилежною реакційному каналу (325), і знаходиться у взаємозв'язку за допомогою теплообміну з реакційним каналом (325) через закриваючий елемент (330).

7. Лабораторний пристрій (100) за п. 6, який відрізняється тим, що об'єднувальний елемент (120) виконаний у вигляді єдиного цілого з реакційним каналом (325).

8. Лабораторний пристрій (100) за п. 6, який відрізняється тим, що терморегулятор (132) являє собою терморегуляторний блок (350).

9. Лабораторний пристрій (100) за п. 2, який відрізняється тим, що другий реактор (150) являє собою мікрофлюїдний реактор (130') тієї самої конструкції, що і перший реактор (130).

10. Лабораторний пристрій (100) за п. 2, який відрізняється тим, що другий реактор (150) являє собою наповнену колонку з хімічно активним наповнювачем, причому наповнювач містить домішку, необхідну для завершення реакції озонолізу.

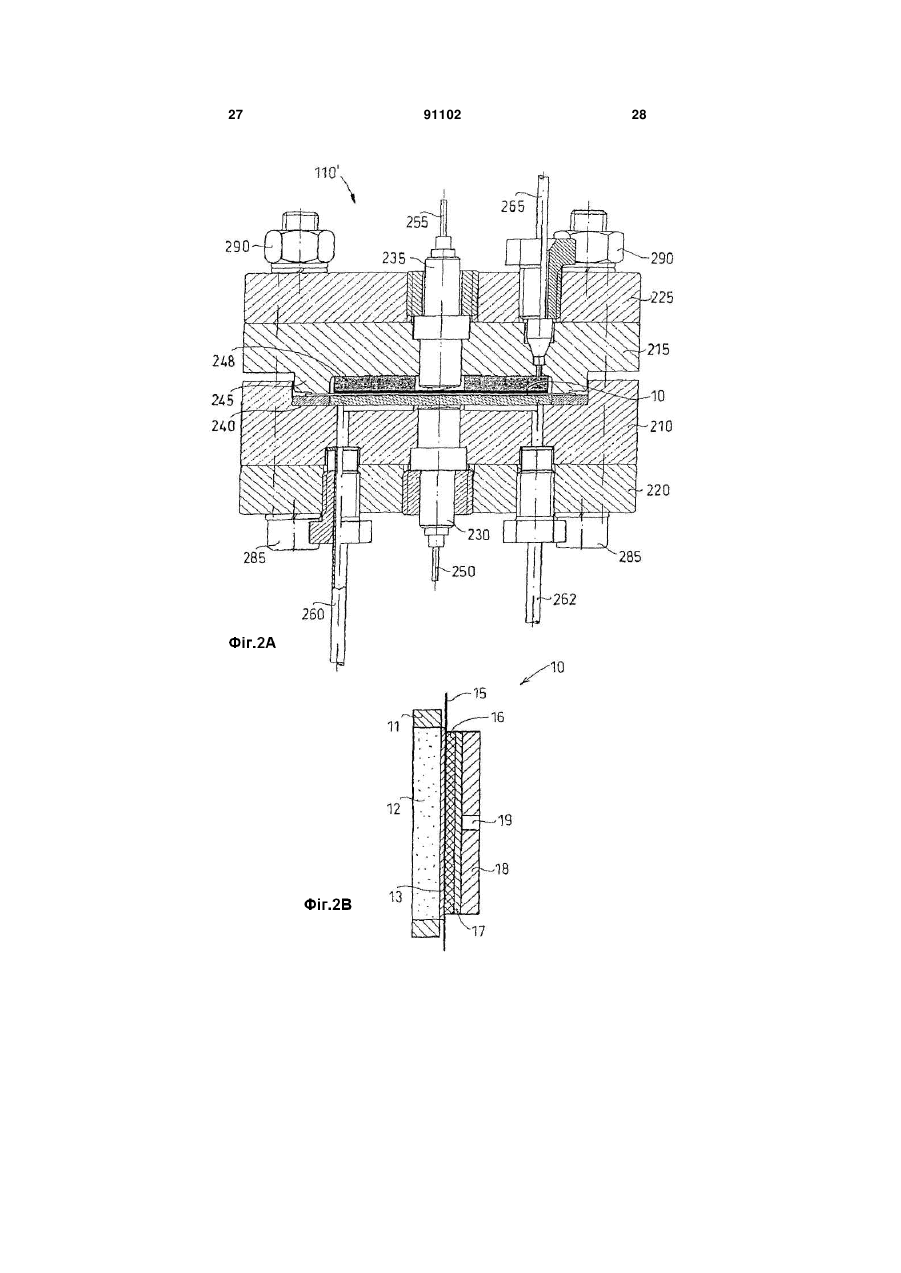

11. Лабораторний пристрій (100) за п. 1, який відрізняється тим, що джерело (110) озону містить щонайменше одну генеруючу озон електролітичну комірку (110') з асиметричним тиском.

12. Лабораторний пристрій (100) за п. 11, який відрізняється тим, що генеруюча озон електролітична комірка (110') містить:

- катод (13);

- анод (16), що складається із суміші оксиду свинцю (IV) і політетрафторетилену;

- мембрану (15), розташовану між катодом (13) та анодом (16); і

- електропровідну, проникну для рідини і газу першу електродну основу (17), що знаходиться у контакті із стороною анода (16), протилежною стороні, поверненій до мембрани (15), причому вищезгадана сторона електродної основи (17) має поверхню, покриту шаром, що містить платину, а матеріал анода (16) є сумішшю, одержаною за допомогою формування при високому тиску частинок оксиду свинцю (IV) колоїдного розміру і політетрафторетиленових волокон, які мають розмір не більше 1 мм.

13. Лабораторний пристрій (100) за п. 1, який відрізняється тим, що додатково містить центральний блок (190) керування, який з'єднаний з розподільним клапаном (112), подавальним насосом (102) і пристроєм (160) для регулювання тиску за допомогою відповідних електричних з'єднань.

14. Лабораторний пристрій (100) за п. 3 або 13, який відрізняється тим, що терморегулятор (132) першого реактора (130) з'єднаний з центральним блоком (190) керування за допомогою відповідних електричних з'єднань.

15. Лабораторний пристрій (100) за п. 4 або 13, який відрізняється тим, що терморегулятор (152) другого реактора (150) з'єднаний з центральним блоком (190) керування за допомогою відповідних електричних з'єднань.

16. Лабораторний пристрій (100) за п. 14 або 15, який відрізняється тим, що додатково містить другий терморегулятор (185), що знаходиться у взаємозв'язку за допомогою теплообміну з терморегулятором (132) першого реактора (130) і з терморегулятором (152) другого реактора (150) і з'єднаний з центральним блоком (190) керування за допомогою відповідних електричних з'єднань.

17. Лабораторний пристрій (100) за п. 1, який відрізняється тим, що об'єднувальний елемент (120) на вході забезпечений кінцевою пластиною, через яку озон подають в канал потоку, причому вищезгадана кінцева пластина має перфорації, призначені для зменшення розміру пухирців озону, що подаються.

18. Спосіб проведення реакції озонолізу речовини, розчиненої в розчиннику, в лабораторному масштабі, який відрізняється тим, що включає стадії:

(1) подачі заданої кількості розчиненої речовини, що підлягає реакції озонолізу, за допомогою подавального насоса (102) в канал потоку з по суті постійною об'ємною швидкістю;

(2) подачі озону через розподільний клапан (112) в канал потоку на ділянці, розташованій після місця подачі речовини, у вигляді мікропухирців, причому вказаний озон генерують на місці (in situ) за допомогою електролізу;

(3) пропускання розчиненої речовини через реакторний блок, що містить першу і другу реакторні зони, розташовані на ділянці каналу потоку, що знаходиться після місця подачі озону;

(4) подачі домішки, необхідної для завершення реакції озонолізу, в канал потоку після першої реакторної зони реакторного блока;

(5) підтримки тиску реакції в заданому діапазоні за допомогою пристрою (160) для регулювання тиску, розташованого в каналі потоку після реакторного блока;

(6) збору продукту, одержаного в другій реакторній зоні реакторного блока в приймальний резервуар (180) для продукту, приєднаний до кінця каналу потоку, причому загальний внутрішній об'єм, що виміряний уздовж вищезгаданого каналу потоку та включає об'єм реакторного блока, не перевищує 50 см3.

19. Спосіб за п. 18, який відрізняється тим, що озон подають в канал потоку періодично.

20. Спосіб за п. 18, який відрізняється тим, що температуру розчиненої речовини змінюють до одержання заданої температури реакції, що виконують в першій реакторній зоні реакторного блока.

21. Спосіб за п. 20, який відрізняється тим, що реакцію, що призводить до розкладання або стабілізації проміжного продукту, одержаного в реакції, виконаній в першій реакторній зоні, проводять в другій реакторній зоні реакторного блока.

22. Спосіб за п. 21, який відрізняється тим, що температуру проміжного продукту, одержаного в першій реакторній зоні, і температуру домішки, поданої в канал потоку, змінюють в другій реакторній зоні до одержання заданої температури реакції, що виконують в другій реакторній зоні реакторного блока.

Текст

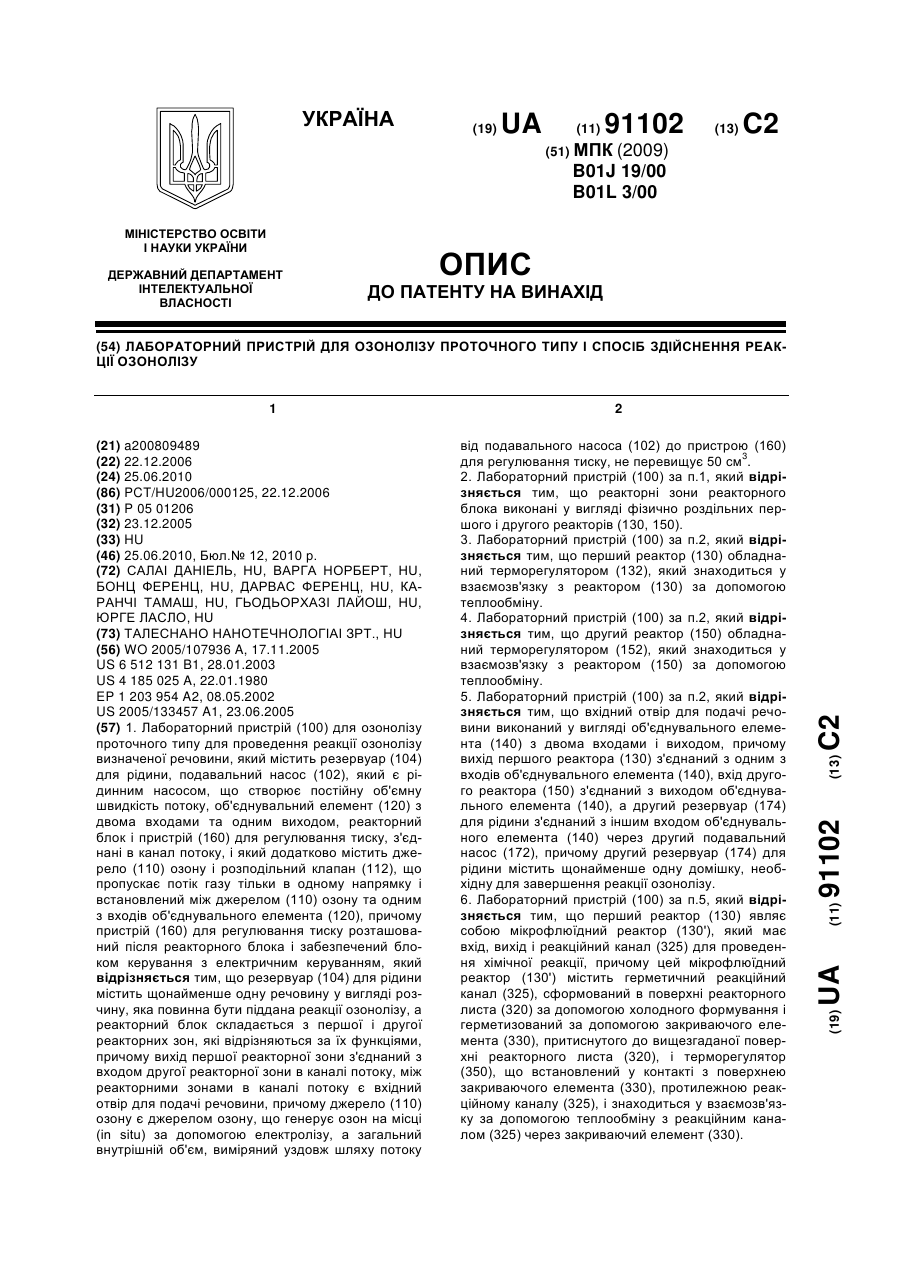

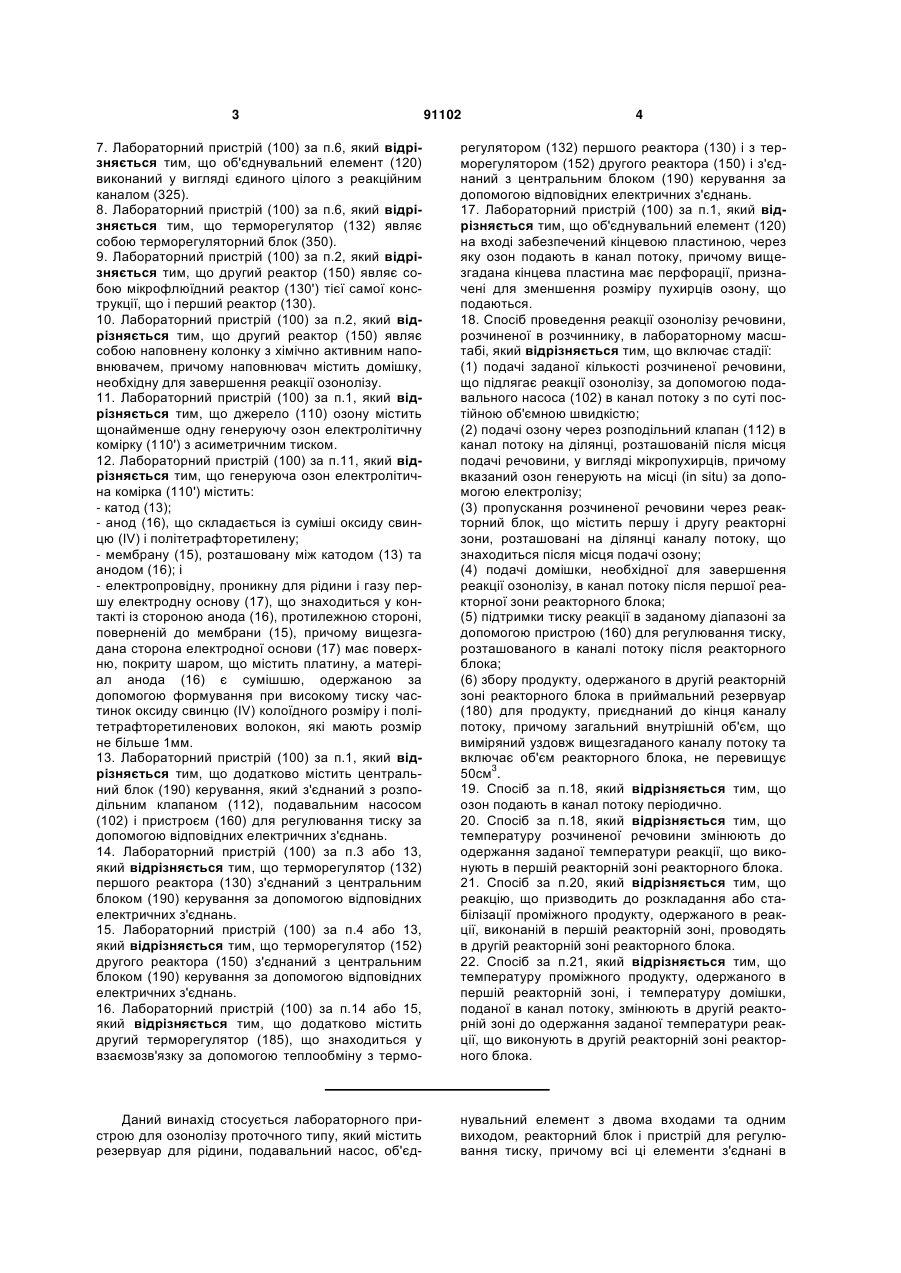

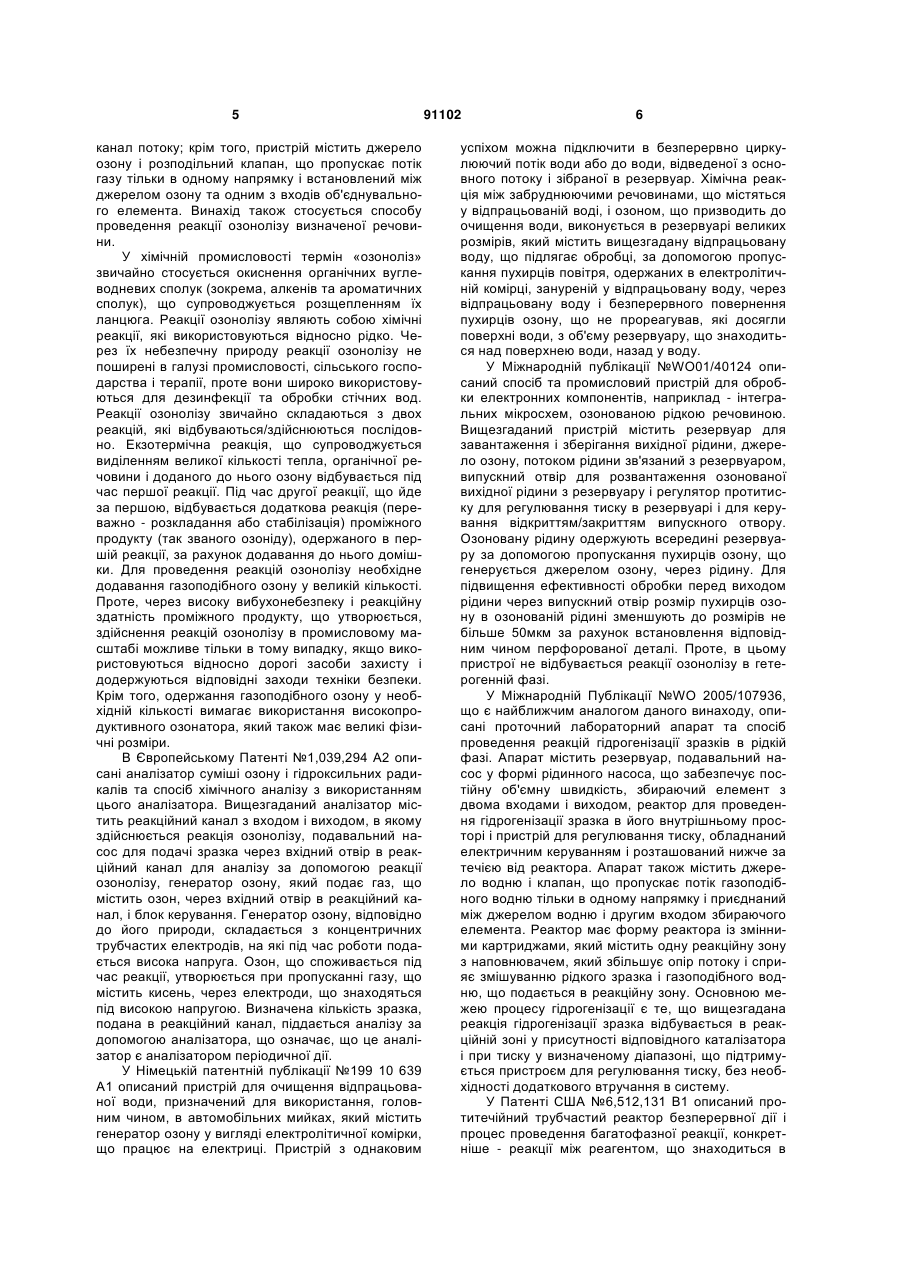

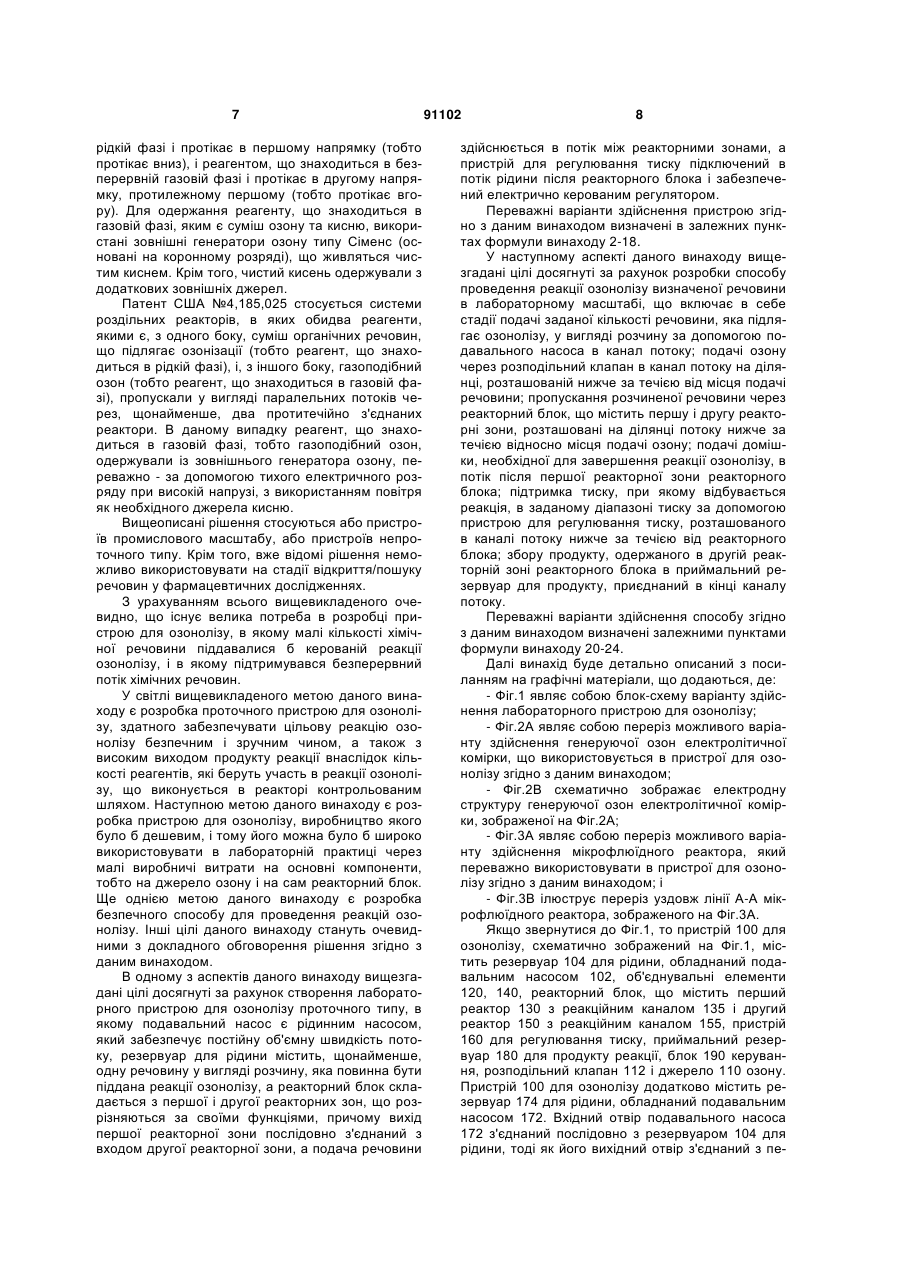

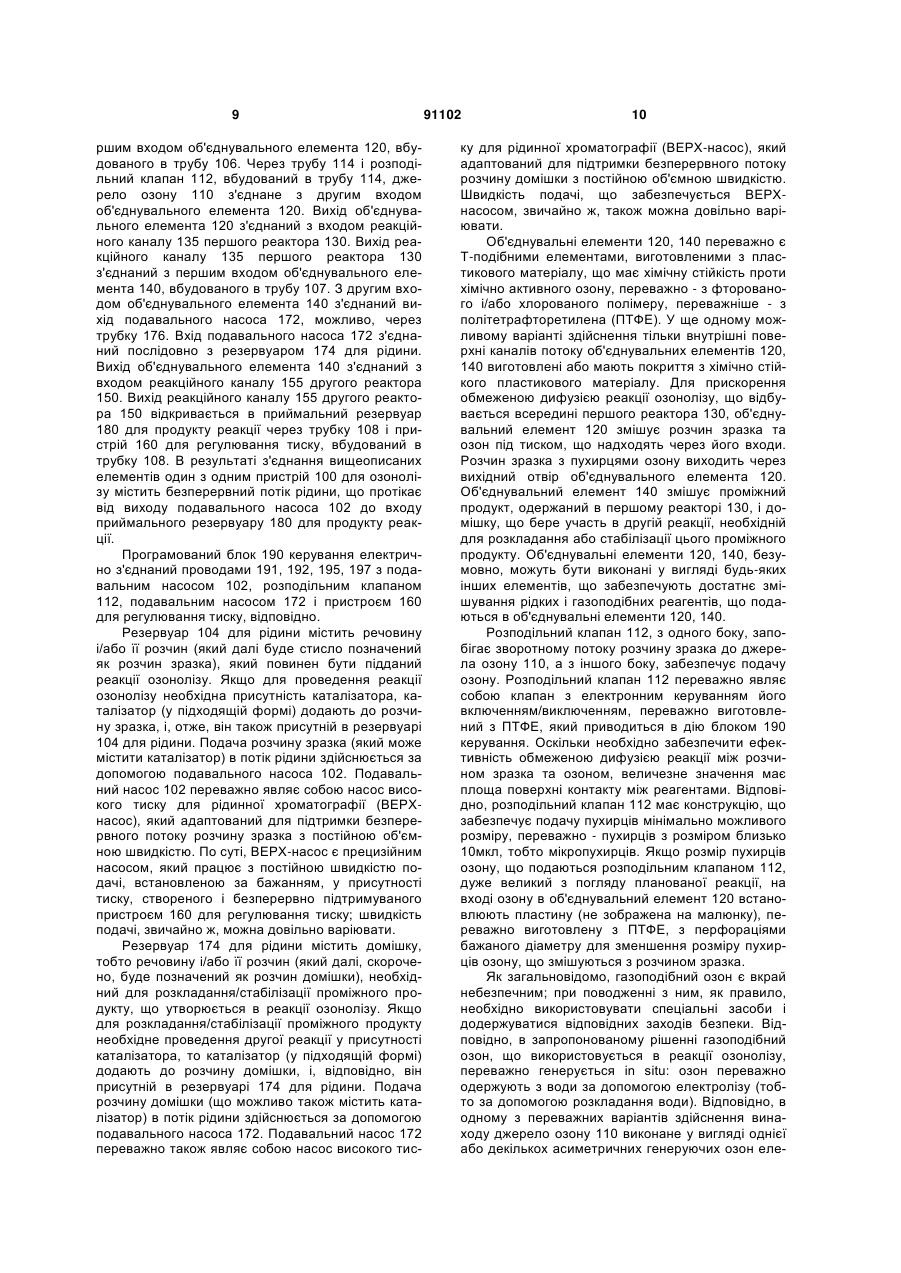

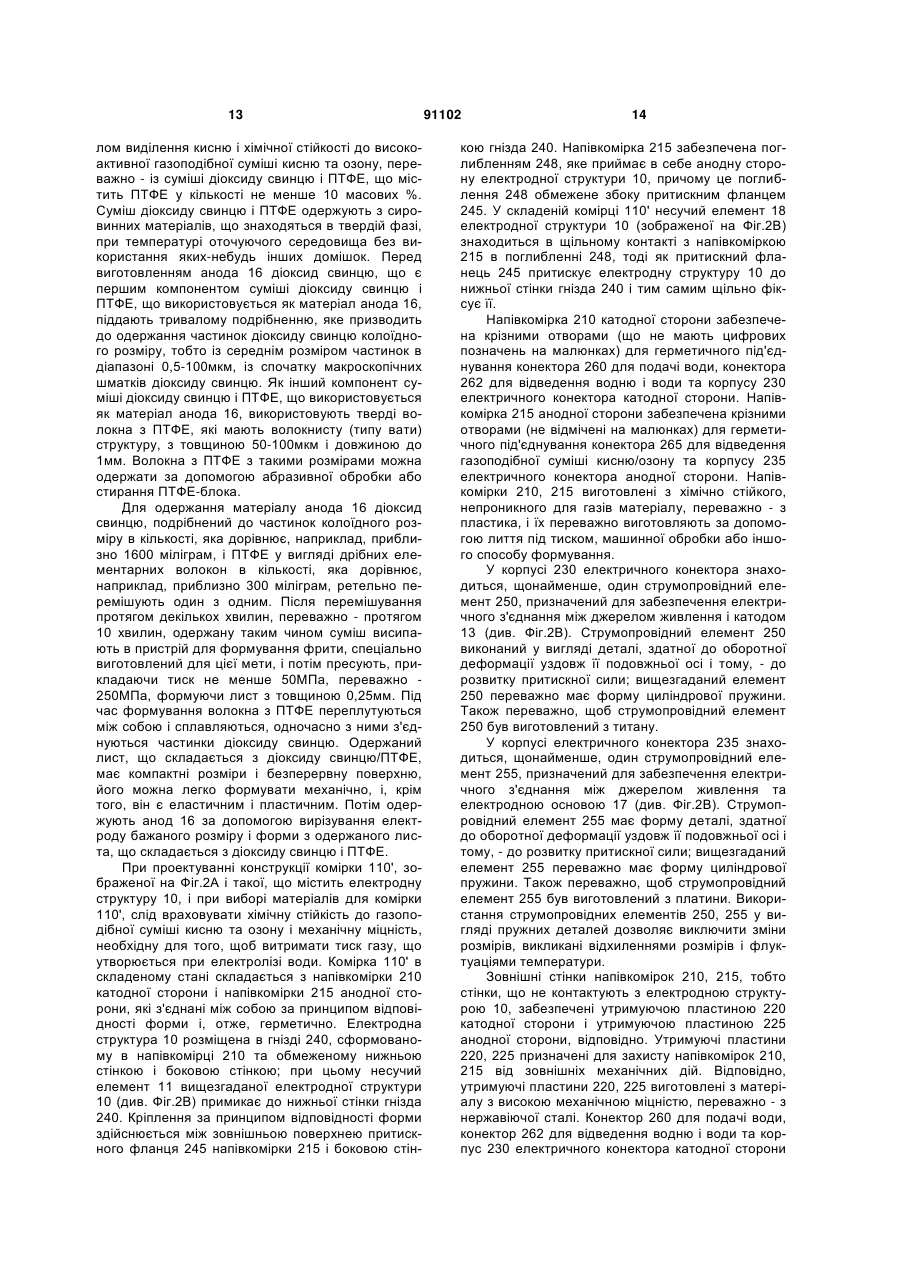

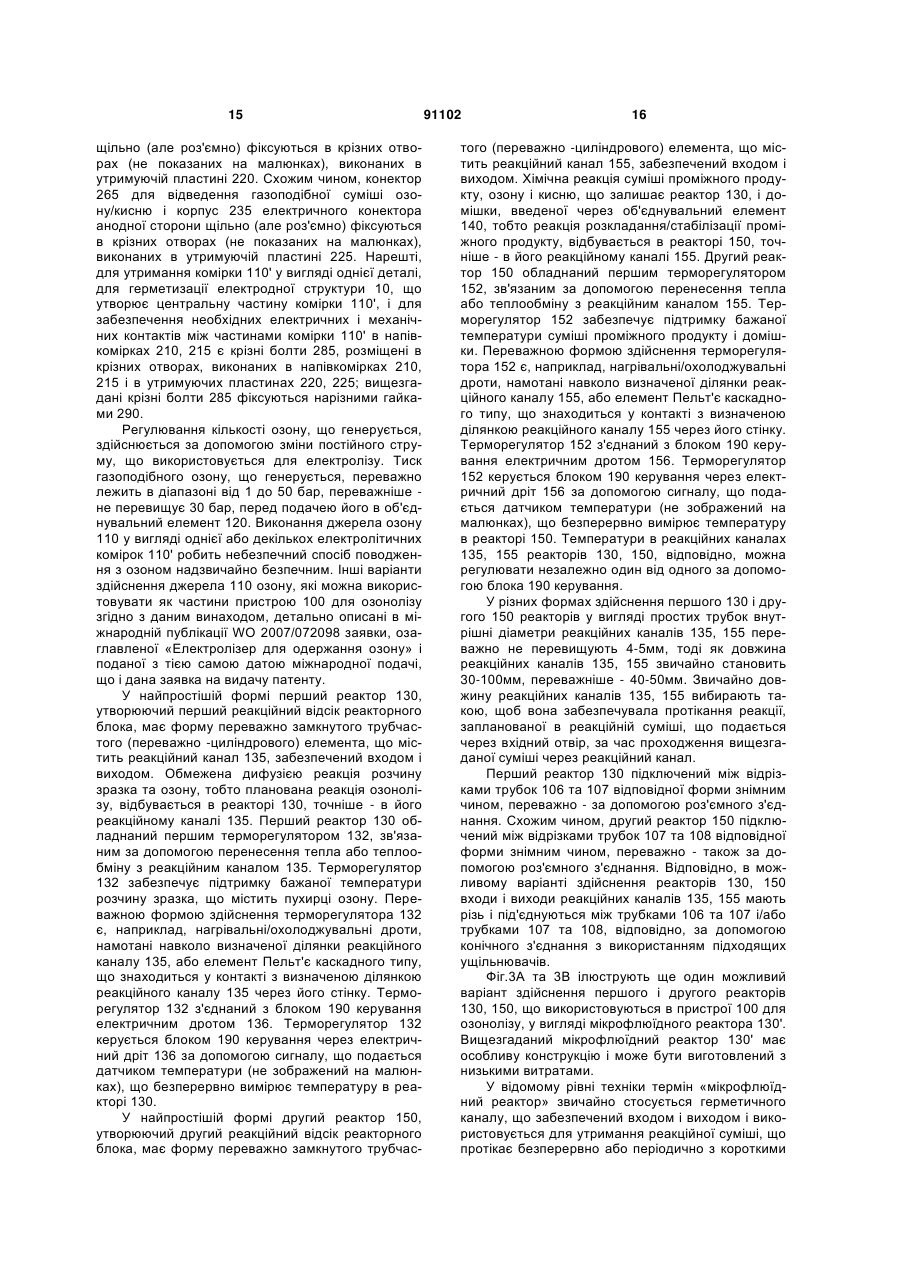

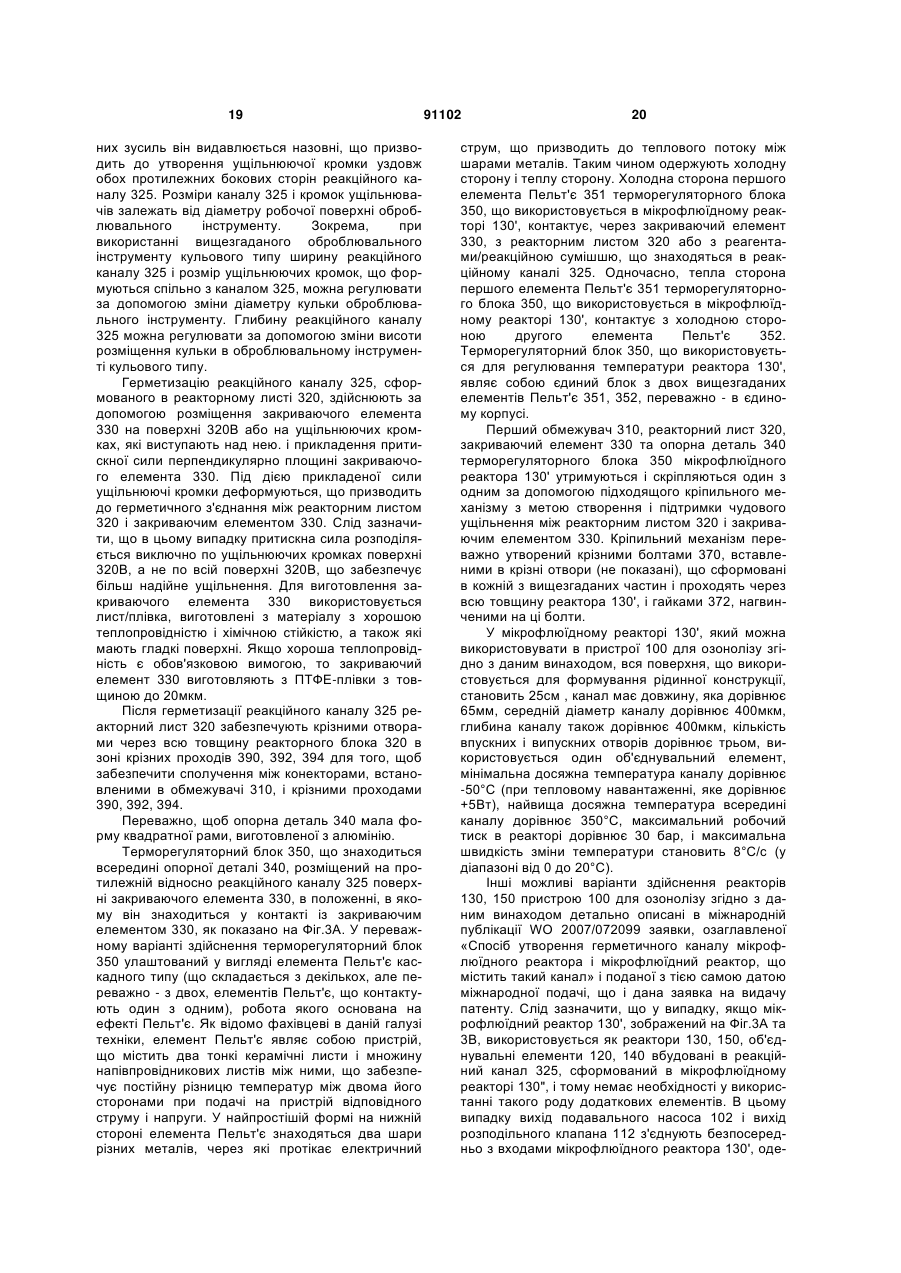

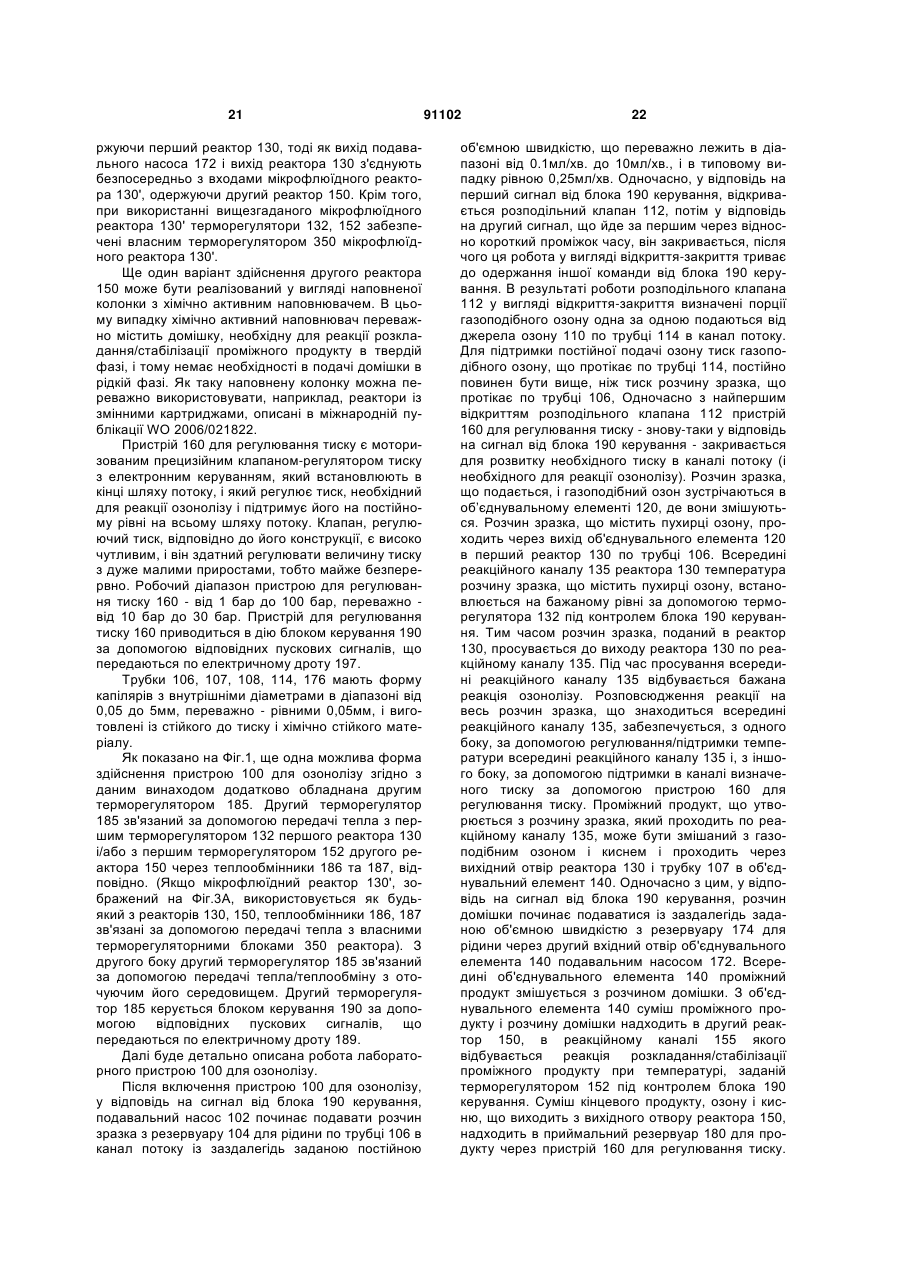

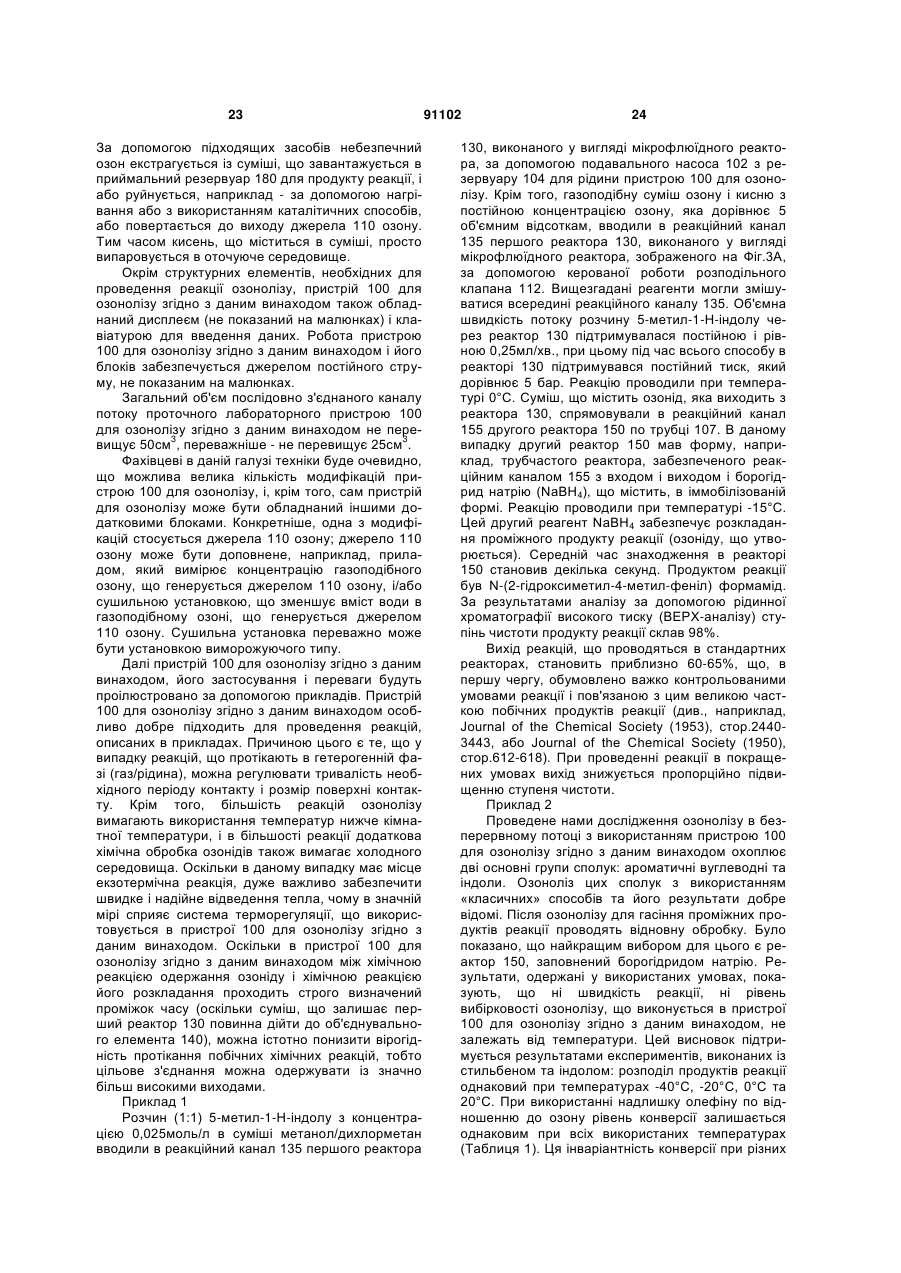

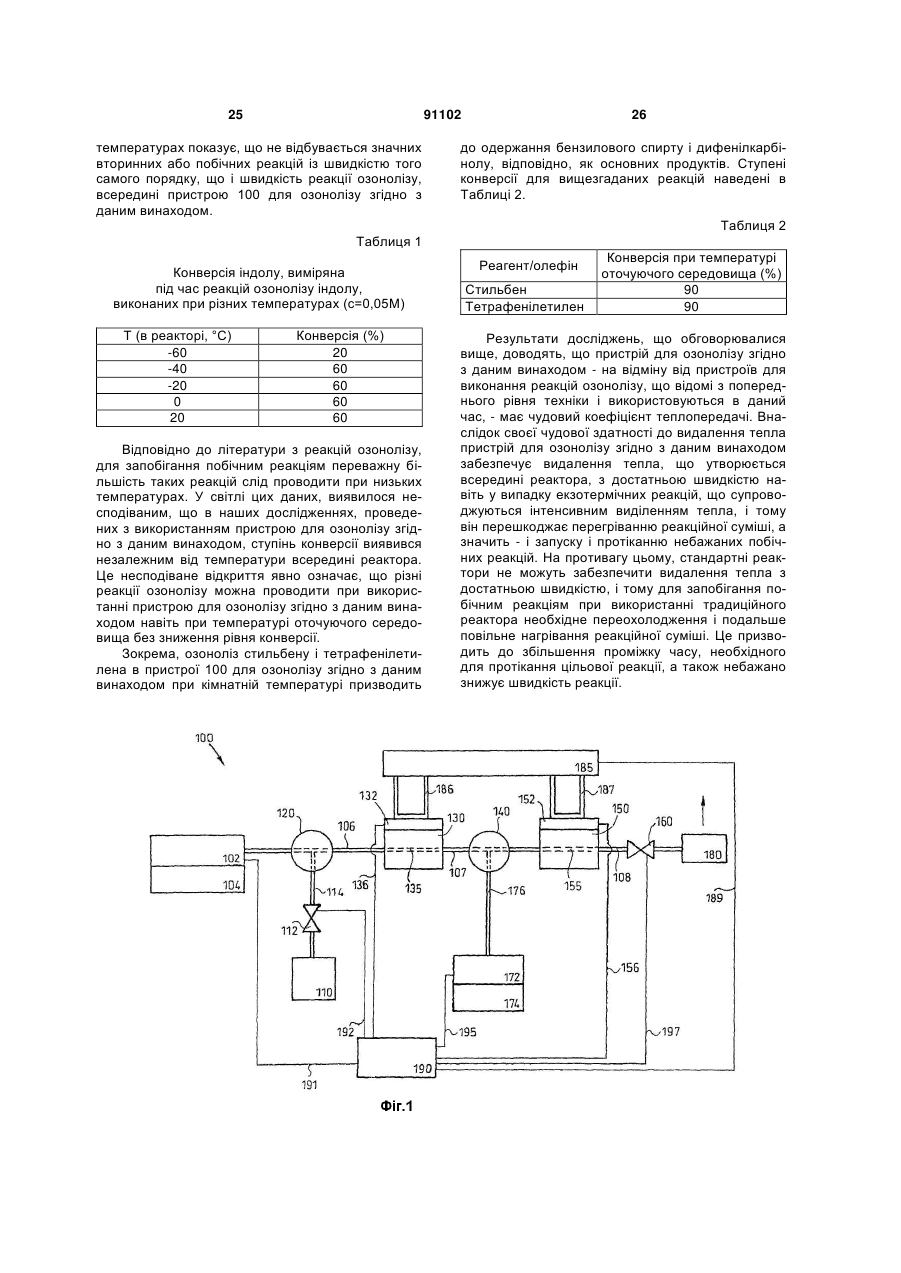

1. Лабораторний пристрій (100) для озонолізу проточного типу для проведення реакції озонолізу визначеної речовини, який містить резервуар (104) для рідини, подавальний насос (102), який є рідинним насосом, що створює постійну об'ємну швидкість потоку, об'єднувальний елемент (120) з двома входами та одним виходом, реакторний блок і пристрій (160) для регулювання тиску, з'єднані в канал потоку, і який додатково містить джерело (110) озону і розподільний клапан (112), що пропускає потік газу тільки в одному напрямку і встановлений між джерелом (110) озону та одним з входів об'єднувального елемента (120), причому пристрій (160) для регулювання тиску розташований після реакторного блока і забезпечений блоком керування з електричним керуванням, який відрізняється тим, що резервуар (104) для рідини містить щонайменше одну речовину у вигляді розчину, яка повинна бути піддана реакції озонолізу, а реакторний блок складається з першої і другої реакторних зон, які відрізняються за їх функціями, причому вихід першої реакторної зони з'єднаний з входом другої реакторної зони в каналі потоку, між реакторними зонами в каналі потоку є вхідний отвір для подачі речовини, причому джерело (110) озону є джерелом озону, що генерує озон на місці (in situ) за допомогою електролізу, а загальний внутрішній об'єм, виміряний уздовж шляху потоку 2 (19) 1 3 91102 4 7. Лабораторний пристрій (100) за п.6, який відрізняється тим, що об'єднувальний елемент (120) виконаний у вигляді єдиного цілого з реакційним каналом (325). 8. Лабораторний пристрій (100) за п.6, який відрізняється тим, що терморегулятор (132) являє собою терморегуляторний блок (350). 9. Лабораторний пристрій (100) за п.2, який відрізняється тим, що другий реактор (150) являє собою мікрофлюїдний реактор (130') тієї самої конструкції, що і перший реактор (130). 10. Лабораторний пристрій (100) за п.2, який відрізняється тим, що другий реактор (150) являє собою наповнену колонку з хімічно активним наповнювачем, причому наповнювач містить домішку, необхідну для завершення реакції озонолізу. 11. Лабораторний пристрій (100) за п.1, який відрізняється тим, що джерело (110) озону містить щонайменше одну генеруючу озон електролітичну комірку (110') з асиметричним тиском. 12. Лабораторний пристрій (100) за п.11, який відрізняється тим, що генеруюча озон електролітична комірка (110') містить: - катод (13); - анод (16), що складається із суміші оксиду свинцю (IV) і політетрафторетилену; - мембрану (15), розташовану між катодом (13) та анодом (16); і - електропровідну, проникну для рідини і газу першу електродну основу (17), що знаходиться у контакті із стороною анода (16), протилежною стороні, поверненій до мембрани (15), причому вищезгадана сторона електродної основи (17) має поверхню, покриту шаром, що містить платину, а матеріал анода (16) є сумішшю, одержаною за допомогою формування при високому тиску частинок оксиду свинцю (IV) колоїдного розміру і політетрафторетиленових волокон, які мають розмір не більше 1мм. 13. Лабораторний пристрій (100) за п.1, який відрізняється тим, що додатково містить центральний блок (190) керування, який з'єднаний з розподільним клапаном (112), подавальним насосом (102) і пристроєм (160) для регулювання тиску за допомогою відповідних електричних з'єднань. 14. Лабораторний пристрій (100) за п.3 або 13, який відрізняється тим, що терморегулятор (132) першого реактора (130) з'єднаний з центральним блоком (190) керування за допомогою відповідних електричних з'єднань. 15. Лабораторний пристрій (100) за п.4 або 13, який відрізняється тим, що терморегулятор (152) другого реактора (150) з'єднаний з центральним блоком (190) керування за допомогою відповідних електричних з'єднань. 16. Лабораторний пристрій (100) за п.14 або 15, який відрізняється тим, що додатково містить другий терморегулятор (185), що знаходиться у взаємозв'язку за допомогою теплообміну з термо регулятором (132) першого реактора (130) і з терморегулятором (152) другого реактора (150) і з'єднаний з центральним блоком (190) керування за допомогою відповідних електричних з'єднань. 17. Лабораторний пристрій (100) за п.1, який відрізняється тим, що об'єднувальний елемент (120) на вході забезпечений кінцевою пластиною, через яку озон подають в канал потоку, причому вищезгадана кінцева пластина має перфорації, призначені для зменшення розміру пухирців озону, що подаються. 18. Спосіб проведення реакції озонолізу речовини, розчиненої в розчиннику, в лабораторному масштабі, який відрізняється тим, що включає стадії: (1) подачі заданої кількості розчиненої речовини, що підлягає реакції озонолізу, за допомогою подавального насоса (102) в канал потоку з по суті постійною об'ємною швидкістю; (2) подачі озону через розподільний клапан (112) в канал потоку на ділянці, розташованій після місця подачі речовини, у вигляді мікропухирців, причому вказаний озон генерують на місці (in situ) за допомогою електролізу; (3) пропускання розчиненої речовини через реакторний блок, що містить першу і другу реакторні зони, розташовані на ділянці каналу потоку, що знаходиться після місця подачі озону; (4) подачі домішки, необхідної для завершення реакції озонолізу, в канал потоку після першої реакторної зони реакторного блока; (5) підтримки тиску реакції в заданому діапазоні за допомогою пристрою (160) для регулювання тиску, розташованого в каналі потоку після реакторного блока; (6) збору продукту, одержаного в другій реакторній зоні реакторного блока в приймальний резервуар (180) для продукту, приєднаний до кінця каналу потоку, причому загальний внутрішній об'єм, що виміряний уздовж вищезгаданого каналу потоку та включає об'єм реакторного блока, не перевищує 3 50см . 19. Спосіб за п.18, який відрізняється тим, що озон подають в канал потоку періодично. 20. Спосіб за п.18, який відрізняється тим, що температуру розчиненої речовини змінюють до одержання заданої температури реакції, що виконують в першій реакторній зоні реакторного блока. 21. Спосіб за п.20, який відрізняється тим, що реакцію, що призводить до розкладання або стабілізації проміжного продукту, одержаного в реакції, виконаній в першій реакторній зоні, проводять в другій реакторній зоні реакторного блока. 22. Спосіб за п.21, який відрізняється тим, що температуру проміжного продукту, одержаного в першій реакторній зоні, і температуру домішки, поданої в канал потоку, змінюють в другій реакторній зоні до одержання заданої температури реакції, що виконують в другій реакторній зоні реакторного блока. Даний винахід стосується лабораторного пристрою для озонолізу проточного типу, який містить резервуар для рідини, подавальний насос, об'єд нувальний елемент з двома входами та одним виходом, реакторний блок і пристрій для регулювання тиску, причому всі ці елементи з'єднані в 5 канал потоку; крім того, пристрій містить джерело озону і розподільний клапан, що пропускає потік газу тільки в одному напрямку і встановлений між джерелом озону та одним з входів об'єднувального елемента. Винахід також стосується способу проведення реакції озонолізу визначеної речовини. У хімічній промисловості термін «озоноліз» звичайно стосується окиснення органічних вуглеводневих сполук (зокрема, алкенів та ароматичних сполук), що супроводжується розщепленням їх ланцюга. Реакції озонолізу являють собою хімічні реакції, які використовуються відносно рідко. Через їх небезпечну природу реакції озонолізу не поширені в галузі промисловості, сільського господарства і терапії, проте вони широко використовуються для дезинфекції та обробки стічних вод. Реакції озонолізу звичайно складаються з двох реакцій, які відбуваються/здійснюються послідовно. Екзотермічна реакція, що супроводжується виділенням великої кількості тепла, органічної речовини і доданого до нього озону відбувається під час першої реакції. Під час другої реакції, що йде за першою, відбувається додаткова реакція (переважно - розкладання або стабілізація) проміжного продукту (так званого озоніду), одержаного в першій реакції, за рахунок додавання до нього домішки. Для проведення реакцій озонолізу необхідне додавання газоподібного озону у великій кількості. Проте, через високу вибухонебезпеку і реакційну здатність проміжного продукту, що утворюється, здійснення реакцій озонолізу в промисловому масштабі можливе тільки в тому випадку, якщо використовуються відносно дорогі засоби захисту і додержуються відповідні заходи техніки безпеки. Крім того, одержання газоподібного озону у необхідній кількості вимагає використання високопродуктивного озонатора, який також має великі фізичні розміри. В Європейському Патенті №1,039,294 А2 описані аналізатор суміші озону і гідроксильних радикалів та спосіб хімічного аналізу з використанням цього аналізатора. Вищезгаданий аналізатор містить реакційний канал з входом і виходом, в якому здійснюється реакція озонолізу, подавальний насос для подачі зразка через вхідний отвір в реакційний канал для аналізу за допомогою реакції озонолізу, генератор озону, який подає газ, що містить озон, через вхідний отвір в реакційний канал, і блок керування. Генератор озону, відповідно до його природи, складається з концентричних трубчастих електродів, на які під час роботи подається висока напруга. Озон, що споживається під час реакції, утворюється при пропусканні газу, що містить кисень, через електроди, що знаходяться під високою напругою. Визначена кількість зразка, подана в реакційний канал, піддається аналізу за допомогою аналізатора, що означає, що це аналізатор є аналізатором періодичної дії. У Німецькій патентній публікації №199 10 639 А1 описаний пристрій для очищення відпрацьованої води, призначений для використання, головним чином, в автомобільних мийках, який містить генератор озону у вигляді електролітичної комірки, що працює на електриці. Пристрій з однаковим 91102 6 успіхом можна підключити в безперервно циркулюючий потік води або до води, відведеної з основного потоку і зібраної в резервуар. Хімічна реакція між забруднюючими речовинами, що містяться у відпрацьованій воді, і озоном, що призводить до очищення води, виконується в резервуарі великих розмірів, який містить вищезгадану відпрацьовану воду, що підлягає обробці, за допомогою пропускання пухирців повітря, одержаних в електролітичній комірці, зануреній у відпрацьовану воду, через відпрацьовану воду і безперервного повернення пухирців озону, що не прореагував, які досягли поверхні води, з об'єму резервуару, що знаходиться над поверхнею води, назад у воду. У Міжнародній публікації №WO01/40124 описаний спосіб та промисловий пристрій для обробки електронних компонентів, наприклад - інтегральних мікросхем, озонованою рідкою речовиною. Вищезгаданий пристрій містить резервуар для завантаження і зберігання вихідної рідини, джерело озону, потоком рідини зв'язаний з резервуаром, випускний отвір для розвантаження озонованої вихідної рідини з резервуару і регулятор протитиску для регулювання тиску в резервуарі і для керування відкриттям/закриттям випускного отвору. Озоновану рідину одержують всередині резервуару за допомогою пропускання пухирців озону, що генерується джерелом озону, через рідину. Для підвищення ефективності обробки перед виходом рідини через випускний отвір розмір пухирців озону в озонованій рідині зменшують до розмірів не більше 50мкм за рахунок встановлення відповідним чином перфорованої деталі. Проте, в цьому пристрої не відбувається реакції озонолізу в гетерогенній фазі. У Міжнародній Публікації №WO 2005/107936, що є найближчим аналогом даного винаходу, описані проточний лабораторний апарат та спосіб проведення реакцій гідрогенізації зразків в рідкій фазі. Апарат містить резервуар, подавальний насос у формі рідинного насоса, що забезпечує постійну об'ємну швидкість, збираючий елемент з двома входами і виходом, реактор для проведення гідрогенізації зразка в його внутрішньому просторі і пристрій для регулювання тиску, обладнаний електричним керуванням і розташований нижче за течією від реактора. Апарат також містить джерело водню і клапан, що пропускає потік газоподібного водню тільки в одному напрямку і приєднаний між джерелом водню і другим входом збираючого елемента. Реактор має форму реактора із змінними картриджами, який містить одну реакційну зону з наповнювачем, який збільшує опір потоку і сприяє змішуванню рідкого зразка і газоподібного водню, що подається в реакційну зону. Основною межею процесу гідрогенізації є те, що вищезгадана реакція гідрогенізації зразка відбувається в реакційній зоні у присутності відповідного каталізатора і при тиску у визначеному діапазоні, що підтримується пристроєм для регулювання тиску, без необхідності додаткового втручання в систему. У Патенті США №6,512,131 В1 описаний протитечійний трубчастий реактор безперервної дії і процес проведення багатофазної реакції, конкретніше - реакції між реагентом, що знаходиться в 7 рідкій фазі і протікає в першому напрямку (тобто протікає вниз), і реагентом, що знаходиться в безперервній газовій фазі і протікає в другому напрямку, протилежному першому (тобто протікає вгору). Для одержання реагенту, що знаходиться в газовій фазі, яким є суміш озону та кисню, використані зовнішні генератори озону типу Сіменс (основані на коронному розряді), що живляться чистим киснем. Крім того, чистий кисень одержували з додаткових зовнішніх джерел. Патент США №4,185,025 стосується системи роздільних реакторів, в яких обидва реагенти, якими є, з одного боку, суміш органічних речовин, що підлягає озонізації (тобто реагент, що знаходиться в рідкій фазі), і, з іншого боку, газоподібний озон (тобто реагент, що знаходиться в газовій фазі), пропускали у вигляді паралельних потоків через, щонайменше, два протитечійно з'єднаних реактори. В даному випадку реагент, що знаходиться в газовій фазі, тобто газоподібний озон, одержували із зовнішнього генератора озону, переважно - за допомогою тихого електричного розряду при високій напрузі, з використанням повітря як необхідного джерела кисню. Вищеописані рішення стосуються або пристроїв промислового масштабу, або пристроїв непроточного типу. Крім того, вже відомі рішення неможливо використовувати на стадії відкриття/пошуку речовин у фармацевтичних дослідженнях. З урахуванням всього вищевикладеного очевидно, що існує велика потреба в розробці пристрою для озонолізу, в якому малі кількості хімічної речовини піддавалися б керованій реакції озонолізу, і в якому підтримувався безперервний потік хімічних речовин. У світлі вищевикладеного метою даного винаходу є розробка проточного пристрою для озонолізу, здатного забезпечувати цільову реакцію озонолізу безпечним і зручним чином, а також з високим виходом продукту реакції внаслідок кількості реагентів, які беруть участь в реакції озонолізу, що виконується в реакторі контрольованим шляхом. Наступною метою даного винаходу є розробка пристрою для озонолізу, виробництво якого було б дешевим, і тому його можна було б широко використовувати в лабораторній практиці через малі виробничі витрати на основні компоненти, тобто на джерело озону і на сам реакторний блок. Ще однією метою даного винаходу є розробка безпечного способу для проведення реакцій озонолізу. Інші цілі даного винаходу стануть очевидними з докладного обговорення рішення згідно з даним винаходом. В одному з аспектів даного винаходу вищезгадані цілі досягнуті за рахунок створення лабораторного пристрою для озонолізу проточного типу, в якому подавальний насос є рідинним насосом, який забезпечує постійну об'ємну швидкість потоку, резервуар для рідини містить, щонайменше, одну речовину у вигляді розчину, яка повинна бути піддана реакції озонолізу, а реакторний блок складається з першої і другої реакторних зон, що розрізняються за своїми функціями, причому вихід першої реакторної зони послідовно з'єднаний з входом другої реакторної зони, а подача речовини 91102 8 здійснюється в потік між реакторними зонами, а пристрій для регулювання тиску підключений в потік рідини після реакторного блока і забезпечений електрично керованим регулятором. Переважні варіанти здійснення пристрою згідно з даним винаходом визначені в залежних пунктах формули винаходу 2-18. У наступному аспекті даного винаходу вищезгадані цілі досягнуті за рахунок розробки способу проведення реакції озонолізу визначеної речовини в лабораторному масштабі, що включає в себе стадії подачі заданої кількості речовини, яка підлягає озонолізу, у вигляді розчину за допомогою подавального насоса в канал потоку; подачі озону через розподільний клапан в канал потоку на ділянці, розташованій нижче за течією від місця подачі речовини; пропускання розчиненої речовини через реакторний блок, що містить першу і другу реакторні зони, розташовані на ділянці потоку нижче за течією відносно місця подачі озону; подачі домішки, необхідної для завершення реакції озонолізу, в потік після першої реакторної зони реакторного блока; підтримка тиску, при якому відбувається реакція, в заданому діапазоні тиску за допомогою пристрою для регулювання тиску, розташованого в каналі потоку нижче за течією від реакторного блока; збору продукту, одержаного в другій реакторній зоні реакторного блока в приймальний резервуар для продукту, приєднаний в кінці каналу потоку. Переважні варіанти здійснення способу згідно з даним винаходом визначені залежними пунктами формули винаходу 20-24. Далі винахід буде детально описаний з посиланням на графічні матеріали, що додаються, де: - Фіг.1 являє собою блок-схему варіанту здійснення лабораторного пристрою для озонолізу; - Фіг.2А являє собою переріз можливого варіанту здійснення генеруючої озон електролітичної комірки, що використовується в пристрої для озонолізу згідно з даним винаходом; - Фіг.2В схематично зображає електродну структуру генеруючої озон електролітичної комірки, зображеної на Фіг.2А; - Фіг.3А являє собою переріз можливого варіанту здійснення мікрофлюїдного реактора, який переважно використовувати в пристрої для озонолізу згідно з даним винаходом; і - Фіг.3В ілюструє переріз уздовж лінії А-А мікрофлюїдного реактора, зображеного на Фіг.3А. Якщо звернутися до Фіг.1, то пристрій 100 для озонолізу, схематично зображений на Фіг.1, містить резервуар 104 для рідини, обладнаний подавальним насосом 102, об'єднувальні елементи 120, 140, реакторний блок, що містить перший реактор 130 з реакційним каналом 135 і другий реактор 150 з реакційним каналом 155, пристрій 160 для регулювання тиску, приймальний резервуар 180 для продукту реакції, блок 190 керування, розподільний клапан 112 і джерело 110 озону. Пристрій 100 для озонолізу додатково містить резервуар 174 для рідини, обладнаний подавальним насосом 172. Вхідний отвір подавального насоса 172 з'єднаний послідовно з резервуаром 104 для рідини, тоді як його вихідний отвір з'єднаний з пе 9 ршим входом об'єднувального елемента 120, вбудованого в трубу 106. Через трубу 114 і розподільний клапан 112, вбудований в трубу 114, джерело озону 110 з'єднане з другим входом об'єднувального елемента 120. Вихід об'єднувального елемента 120 з'єднаний з входом реакційного каналу 135 першого реактора 130. Вихід реакційного каналу 135 першого реактора 130 з'єднаний з першим входом об'єднувального елемента 140, вбудованого в трубу 107. З другим входом об'єднувального елемента 140 з'єднаний вихід подавального насоса 172, можливо, через трубку 176. Вхід подавального насоса 172 з'єднаний послідовно з резервуаром 174 для рідини. Вихід об'єднувального елемента 140 з'єднаний з входом реакційного каналу 155 другого реактора 150. Вихід реакційного каналу 155 другого реактора 150 відкривається в приймальний резервуар 180 для продукту реакції через трубку 108 і пристрій 160 для регулювання тиску, вбудований в трубку 108. В результаті з'єднання вищеописаних елементів один з одним пристрій 100 для озонолізу містить безперервний потік рідини, що протікає від виходу подавального насоса 102 до входу приймального резервуару 180 для продукту реакції. Програмований блок 190 керування електрично з'єднаний проводами 191, 192, 195, 197 з подавальним насосом 102, розподільним клапаном 112, подавальним насосом 172 і пристроєм 160 для регулювання тиску, відповідно. Резервуар 104 для рідини містить речовину і/або її розчин (який далі буде стисло позначений як розчин зразка), який повинен бути підданий реакції озонолізу. Якщо для проведення реакції озонолізу необхідна присутність каталізатора, каталізатор (у підходящій формі) додають до розчину зразка, і, отже, він також присутній в резервуарі 104 для рідини. Подача розчину зразка (який може містити каталізатор) в потік рідини здійснюється за допомогою подавального насоса 102. Подавальний насос 102 переважно являє собою насос високого тиску для рідинної хроматографії (ВЕРХнасос), який адаптований для підтримки безперервного потоку розчину зразка з постійною об'ємною швидкістю. По суті, ВЕРХ-насос є прецизійним насосом, який працює з постійною швидкістю подачі, встановленою за бажанням, у присутності тиску, створеного і безперервно підтримуваного пристроєм 160 для регулювання тиску; швидкість подачі, звичайно ж, можна довільно варіювати. Резервуар 174 для рідини містить домішку, тобто речовину і/або її розчин (який далі, скорочено, буде позначений як розчин домішки), необхідний для розкладання/стабілізації проміжного продукту, що утворюється в реакції озонолізу. Якщо для розкладання/стабілізації проміжного продукту необхідне проведення другої реакції у присутності каталізатора, то каталізатор (у підходящій формі) додають до розчину домішки, і, відповідно, він присутній в резервуарі 174 для рідини. Подача розчину домішки (що можливо також містить каталізатор) в потік рідини здійснюється за допомогою подавального насоса 172. Подавальний насос 172 переважно також являє собою насос високого тис 91102 10 ку для рідинної хроматографії (ВЕРХ-насос), який адаптований для підтримки безперервного потоку розчину домішки з постійною об'ємною швидкістю. Швидкість подачі, що забезпечується ВЕРХнасосом, звичайно ж, також можна довільно варіювати. Об'єднувальні елементи 120, 140 переважно є Т-подібними елементами, виготовленими з пластикового матеріалу, що має хімічну стійкість проти хімічно активного озону, переважно - з фторованого і/або хлорованого полімеру, переважніше - з політетрафторетилена (ПТФЕ). У ще одному можливому варіанті здійснення тільки внутрішні поверхні каналів потоку об'єднувальних елементів 120, 140 виготовлені або мають покриття з хімічно стійкого пластикового матеріалу. Для прискорення обмеженою дифузією реакції озонолізу, що відбувається всередині першого реактора 130, об'єднувальний елемент 120 змішує розчин зразка та озон під тиском, що надходять через його входи. Розчин зразка з пухирцями озону виходить через вихідний отвір об'єднувального елемента 120. Об'єднувальний елемент 140 змішує проміжний продукт, одержаний в першому реакторі 130, і домішку, що бере участь в другій реакції, необхідній для розкладання або стабілізації цього проміжного продукту. Об'єднувальні елементи 120, 140, безумовно, можуть бути виконані у вигляді будь-яких інших елементів, що забезпечують достатнє змішування рідких і газоподібних реагентів, що подаються в об'єднувальні елементи 120, 140. Розподільний клапан 112, з одного боку, запобігає зворотному потоку розчину зразка до джерела озону 110, а з іншого боку, забезпечує подачу озону. Розподільний клапан 112 переважно являє собою клапан з електронним керуванням його включенням/виключенням, переважно виготовлений з ПТФЕ, який приводиться в дію блоком 190 керування. Оскільки необхідно забезпечити ефективність обмеженою дифузією реакції між розчином зразка та озоном, величезне значення має площа поверхні контакту між реагентами. Відповідно, розподільний клапан 112 має конструкцію, що забезпечує подачу пухирців мінімально можливого розміру, переважно - пухирців з розміром близько 10мкл, тобто мікропухирців. Якщо розмір пухирців озону, що подаються розподільним клапаном 112, дуже великий з погляду планованої реакції, на вході озону в об'єднувальний елемент 120 встановлюють пластину (не зображена на малюнку), переважно виготовлену з ПТФЕ, з перфораціями бажаного діаметру для зменшення розміру пухирців озону, що змішуються з розчином зразка. Як загальновідомо, газоподібний озон є вкрай небезпечним; при поводженні з ним, як правило, необхідно використовувати спеціальні засоби і додержуватися відповідних заходів безпеки. Відповідно, в запропонованому рішенні газоподібний озон, що використовується в реакції озонолізу, переважно генерується in situ: озон переважно одержують з води за допомогою електролізу (тобто за допомогою розкладання води). Відповідно, в одному з переважних варіантів здійснення винаходу джерело озону 110 виконане у вигляді однієї або декількох асиметричних генеруючих озон еле 11 ктролітичних комірок. Фіг.2А ілюструє переважний варіант здійснення джерела озону 110, що використовується в пристрої для озонолізу 100 згідно з даним винаходом, виконаного у вигляді генеруючої озон електролітичної комірки (електролізера) 110'. Електродна структура 10. що зображена на Фіг.2В і використовується в комірці 110', складається з катода 13, генеруючого озон анода 16, протонообмінної мембрани 15, розташованої між електродами, і першої електродної основи 17, розташованої на стороні анода 16, протилежній стороні, поверненій до мембрани 15. Електродна основа 17 розташована на несучому елементі (анодної сторони) 18, забезпеченому крізним отвором 19 для електричного контакту. Катод 13 сформований на другій електродній основі (катодної сторони) 12, розміщеній в несучому елементі (катодної сторони) 11. Електродна основа 12 служить для забезпечення електричного контакту між, наприклад, зовнішнім джерелом живлення постійного струму пристрою 100 для озонолізу і катода 13, з одного боку, і для направлення води, необхідної для електролізу, до катода 13 під час роботи комірки і відведення газоподібного водню, що утворюється, від катода 13, з іншого боку. Відповідно, електродна основа 12 виконана у вигляді елемента з високою електропровідністю і пористою структурою, а також з високою механічною міцністю для того, щоб витримувати високий тиск до 30 бар, які можуть розвиватися всередині комірки 110'. Конкретніше, електродна основа 12 являє собою тонку і пористу титанову фриту, розташовану в несучому елементі 11 та одержану за допомогою холодного формування титанового гранулята при високому тиску. Тут і далі термін «фрита» стосується матеріалу, одержаного з розпилених частинок за допомогою холодного формування. Титановий гранулят переважно містить титанові частинки трьох різних розмірів у вигляді шаруватої структури, причому шари розташовані відповідно до розмірів частинок таким чином, що перед формуванням відносно грубозернистий титановий порошок (що переважно містить частинки, які мають розмір 600-1200мкм) поміщають в несучий елемент 11 на його дно, потім на нього наносять титановий порошок з частинками середнього розміру (що переважно містить частинки, які мають розмір 350-600мкм), і, на закінчення, наносять дрібний титановий порошок (що переважно містить частинки, які мають розмір 150-350мкм). Відповідно, титанова фрита, одержана за допомогою формування, і електродна основа 12 катодної сторони, виготовлена з неї, будуть мати градієнт розміру частинок у напрямку до глибини. Несучий елемент катодної сторони 11 виготовляють з особливого хімічно стійкого пластика, що має форму, наприклад, кільцеподібної деталі. Очевидно, проте, що несучий елемент 11 може бути виготовлений з будь-якого іншого матеріалу і може мати будь-яку іншу форму. Обов'язковою умовою для ефективної роботи комірки є хороший електричний контакт між катодом 13, анодом 16 і мембраною 15. Тому ключове значення має формування катода 13 на електрод 91102 12 ній основі 12, виготовленій з титанової фрити. В електродній структурі 10, зображеній на Фіг.2В, переважно, щоб для катода 13 був використаний виключно дрібний порошок платини (так звана платинова чернь). Протонообмінна (або протонопровідна) мембрана 15 переважно є мембраною з сульфонільованої, перфторованої полімерної смоли, найбільш переважно вона є полімерною мембраною Nafion® виробництва компанії DuPont de Nemours, Co. Мембрана 15 являє собою твердий електроліт генеруючої озон електролітичної комірки 110'. Крім того, мембрана 15 забезпечує також розділення газів, що утворюються на катоді та аноді. Воду, необхідну для електролізу, подають з одного боку мембрани 15 через другу електродну основу 12, забезпечену катодом 13, тоді як газоподібна суміш кисню та озону, що використовується, утворюється на іншій стороні мембрани 15, тобто на аноді 16. Анод 16 служить для підтримки електрохімічної реакції на анодній стороні. Для виготовлення анода 16 звичайно використовують електропровідні метали, напівметали і/або їх оксиди. Переважно використання оксидів перехідних металів, оскільки вони загальнодоступні і недорогі. Проте механічна міцність цих оксидів низька, тому їх слід поміщати на основу з високою механічною міцністю і хімічною стійкістю до високо агресивної газоподібної суміші кисню та озону, щоб вищезгадані оксиди могли витримувати високий тиск, що розвивається в комірці 110' під час її роботи, не зазнаючи механічних пошкоджень. Для виготовлення електродної основи 17, що використовується для підтримки анода 16, можна використовувати благородні метали (наприклад платину) з високою електропровідністю, або сплави, і/або їх суміші. Електродна основа має форму відповідним чином перфорованого платинового листа, забезпеченого крізними отворами, що переважно мають діаметр не менше 0,8мм. Несучий елемент 18 анодної сторони служить для відведення газоподібної суміші кисню та озону, що утворюється на аноді 16 під час роботи комірки 110', від анода 16. Несучий елемент 18 також використовується для прикріплення електродної основи 17 до анода 16 і прикріплення останнього до мембрани 15 для забезпечення ідеального електричного контакту, а також для забезпечення однорідної перехідної поверхні між ними. В електродній структурі 10, зображеній на Фіг.2В, несучий елемент 18 виготовлений з еластичного, пористого, хімічно стійкого матеріалу, переважно - з ПТФЕ-фрити, виготовленої з гранул ПТФЕ за допомогою формування під високим тиском. Несучий елемент 18 забезпечений крізним отвором 19. У складеній електролітичній комірці 110' крізний отвір 19 адаптований для кріплення провідного елемента анодної сторони, що використовується для електричного з'єднання електродної основи 17 анодної сторони з джерелом живлення. У генеруючій озон комірці 110', що утворює джерело озону 110 пристрою для озонолізу 100, анод 16 виготовлений з матеріалу з хорошою електропровідністю, пластичністю, високим потенціа 13 лом виділення кисню і хімічної стійкості до високоактивної газоподібної суміші кисню та озону, переважно - із суміші діоксиду свинцю і ПТФЕ, що містить ПТФЕ у кількості не менше 10 масових %. Суміш діоксиду свинцю і ПТФЕ одержують з сировинних матеріалів, що знаходяться в твердій фазі, при температурі оточуючого середовища без використання яких-небудь інших домішок. Перед виготовленням анода 16 діоксид свинцю, що є першим компонентом суміші діоксиду свинцю і ПТФЕ, що використовується як матеріал анода 16, піддають тривалому подрібненню, яке призводить до одержання частинок діоксиду свинцю колоїдного розміру, тобто із середнім розміром частинок в діапазоні 0,5-100мкм, із спочатку макроскопічних шматків діоксиду свинцю. Як інший компонент суміші діоксиду свинцю і ПТФЕ, що використовується як матеріал анода 16, використовують тверді волокна з ПТФЕ, які мають волокнисту (типу вати) структуру, з товщиною 50-100мкм і довжиною до 1мм. Волокна з ПТФЕ з такими розмірами можна одержати за допомогою абразивної обробки або стирання ПТФЕ-блока. Для одержання матеріалу анода 16 діоксид свинцю, подрібнений до частинок колоїдного розміру в кількості, яка дорівнює, наприклад, приблизно 1600 міліграм, і ПТФЕ у вигляді дрібних елементарних волокон в кількості, яка дорівнює, наприклад, приблизно 300 міліграм, ретельно перемішують один з одним. Після перемішування протягом декількох хвилин, переважно - протягом 10 хвилин, одержану таким чином суміш висипають в пристрій для формування фрити, спеціально виготовлений для цієї мети, і потім пресують, прикладаючи тиск не менше 50МПа, переважно 250МПа, формуючи лист з товщиною 0,25мм. Під час формування волокна з ПТФЕ переплутуються між собою і сплавляються, одночасно з ними з'єднуються частинки діоксиду свинцю. Одержаний лист, що складається з діоксиду свинцю/ПТФЕ, має компактні розміри і безперервну поверхню, його можна легко формувати механічно, і, крім того, він є еластичним і пластичним. Потім одержують анод 16 за допомогою вирізування електроду бажаного розміру і форми з одержаного листа, що складається з діоксиду свинцю і ПТФЕ. При проектуванні конструкції комірки 110', зображеної на Фіг.2А і такої, що містить електродну структуру 10, і при виборі матеріалів для комірки 110', слід враховувати хімічну стійкість до газоподібної суміші кисню та озону і механічну міцність, необхідну для того, щоб витримати тиск газу, що утворюється при електролізі води. Комірка 110' в складеному стані складається з напівкомірки 210 катодної сторони і напівкомірки 215 анодної сторони, які з'єднані між собою за принципом відповідності форми і, отже, герметично. Електродна структура 10 розміщена в гнізді 240, сформованому в напівкомірці 210 та обмеженому нижньою стінкою і боковою стінкою; при цьому несучий елемент 11 вищезгаданої електродної структури 10 (див. Фіг.2В) примикає до нижньої стінки гнізда 240. Кріплення за принципом відповідності форми здійснюється між зовнішньою поверхнею притискного фланця 245 напівкомірки 215 і боковою стін 91102 14 кою гнізда 240. Напівкомірка 215 забезпечена поглибленням 248, яке приймає в себе анодну сторону електродної структури 10, причому це поглиблення 248 обмежене збоку притискним фланцем 245. У складеній комірці 110' несучий елемент 18 електродної структури 10 (зображеної на Фіг.2В) знаходиться в щільному контакті з напівкоміркою 215 в поглибленні 248, тоді як притискний фланець 245 притискує електродну структуру 10 до нижньої стінки гнізда 240 і тим самим щільно фіксує її. Напівкомірка 210 катодної сторони забезпечена крізними отворами (що не мають цифрових позначень на малюнках) для герметичного під'єднування конектора 260 для подачі води, конектора 262 для відведення водню і води та корпусу 230 електричного конектора катодної сторони. Напівкомірка 215 анодної сторони забезпечена крізними отворами (не відмічені на малюнках) для герметичного під'єднування конектора 265 для відведення газоподібної суміші кисню/озону та корпусу 235 електричного конектора анодної сторони. Напівкомірки 210, 215 виготовлені з хімічно стійкого, непроникного для газів матеріалу, переважно - з пластика, і їх переважно виготовляють за допомогою лиття під тиском, машинної обробки або іншого способу формування. У корпусі 230 електричного конектора знаходиться, щонайменше, один струмопровідний елемент 250, призначений для забезпечення електричного з'єднання між джерелом живлення і катодом 13 (див. Фіг.2В). Струмопровідний елемент 250 виконаний у вигляді деталі, здатної до оборотної деформації уздовж її подовжньої осі і тому, - до розвитку притискної сили; вищезгаданий елемент 250 переважно має форму циліндрової пружини. Також переважно, щоб струмопровідний елемент 250 був виготовлений з титану. У корпусі електричного конектора 235 знаходиться, щонайменше, один струмопровідний елемент 255, призначений для забезпечення електричного з'єднання між джерелом живлення та електродною основою 17 (див. Фіг.2В). Струмопровідний елемент 255 має форму деталі, здатної до оборотної деформації уздовж її подовжньої осі і тому, - до розвитку притискної сили; вищезгаданий елемент 255 переважно має форму циліндрової пружини. Також переважно, щоб струмопровідний елемент 255 був виготовлений з платини. Використання струмопровідних елементів 250, 255 у вигляді пружних деталей дозволяє виключити зміни розмірів, викликані відхиленнями розмірів і флуктуаціями температури. Зовнішні стінки напівкомірок 210, 215, тобто стінки, що не контактують з електродною структурою 10, забезпечені утримуючою пластиною 220 катодної сторони і утримуючою пластиною 225 анодної сторони, відповідно. Утримуючі пластини 220, 225 призначені для захисту напівкомірок 210, 215 від зовнішніх механічних дій. Відповідно, утримуючі пластини 220, 225 виготовлені з матеріалу з високою механічною міцністю, переважно - з нержавіючої сталі. Конектор 260 для подачі води, конектор 262 для відведення водню і води та корпус 230 електричного конектора катодної сторони 15 щільно (але роз'ємно) фіксуються в крізних отворах (не показаних на малюнках), виконаних в утримуючій пластині 220. Схожим чином, конектор 265 для відведення газоподібної суміші озону/кисню і корпус 235 електричного конектора анодної сторони щільно (але роз'ємно) фіксуються в крізних отворах (не показаних на малюнках), виконаних в утримуючій пластині 225. Нарешті, для утримання комірки 110' у вигляді однієї деталі, для герметизації електродної структури 10, що утворює центральну частину комірки 110', і для забезпечення необхідних електричних і механічних контактів між частинами комірки 110' в напівкомірках 210, 215 є крізні болти 285, розміщені в крізних отворах, виконаних в напівкомірках 210, 215 і в утримуючих пластинах 220, 225; вищезгадані крізні болти 285 фіксуються нарізними гайками 290. Регулювання кількості озону, що генерується, здійснюється за допомогою зміни постійного струму, що використовується для електролізу. Тиск газоподібного озону, що генерується, переважно лежить в діапазоні від 1 до 50 бар, переважніше не перевищує 30 бар, перед подачею його в об'єднувальний елемент 120. Виконання джерела озону 110 у вигляді однієї або декількох електролітичних комірок 110' робить небезпечний спосіб поводження з озоном надзвичайно безпечним. Інші варіанти здійснення джерела 110 озону, які можна використовувати як частини пристрою 100 для озонолізу згідно з даним винаходом, детально описані в міжнародній публікації WO 2007/072098 заявки, озаглавленої «Електролізер для одержання озону» і поданої з тією самою датою міжнародної подачі, що і дана заявка на видачу патенту. У найпростішій формі перший реактор 130, утворюючий перший реакційний відсік реакторного блока, має форму переважно замкнутого трубчастого (переважно -циліндрового) елемента, що містить реакційний канал 135, забезпечений входом і виходом. Обмежена дифузією реакція розчину зразка та озону, тобто планована реакція озонолізу, відбувається в реакторі 130, точніше - в його реакційному каналі 135. Перший реактор 130 обладнаний першим терморегулятором 132, зв'язаним за допомогою перенесення тепла або теплообміну з реакційним каналом 135. Терморегулятор 132 забезпечує підтримку бажаної температури розчину зразка, що містить пухирці озону. Переважною формою здійснення терморегулятора 132 є, наприклад, нагрівальні/охолоджувальні дроти, намотані навколо визначеної ділянки реакційного каналу 135, або елемент Пельт'є каскадного типу, що знаходиться у контакті з визначеною ділянкою реакційного каналу 135 через його стінку. Терморегулятор 132 з'єднаний з блоком 190 керування електричним дротом 136. Терморегулятор 132 керується блоком 190 керування через електричний дріт 136 за допомогою сигналу, що подається датчиком температури (не зображений на малюнках), що безперервно вимірює температуру в реакторі 130. У найпростішій формі другий реактор 150, утворюючий другий реакційний відсік реакторного блока, має форму переважно замкнутого трубчас 91102 16 того (переважно -циліндрового) елемента, що містить реакційний канал 155, забезпечений входом і виходом. Хімічна реакція суміші проміжного продукту, озону і кисню, що залишає реактор 130, і домішки, введеної через об'єднувальний елемент 140, тобто реакція розкладання/стабілізації проміжного продукту, відбувається в реакторі 150, точніше - в його реакційному каналі 155. Другий реактор 150 обладнаний першим терморегулятором 152, зв'язаним за допомогою перенесення тепла або теплообміну з реакційним каналом 155. Терморегулятор 152 забезпечує підтримку бажаної температури суміші проміжного продукту і домішки. Переважною формою здійснення терморегулятора 152 є, наприклад, нагрівальні/охолоджувальні дроти, намотані навколо визначеної ділянки реакційного каналу 155, або елемент Пельт'є каскадного типу, що знаходиться у контакті з визначеною ділянкою реакційного каналу 155 через його стінку. Терморегулятор 152 з'єднаний з блоком 190 керування електричним дротом 156. Терморегулятор 152 керується блоком 190 керування через електричний дріт 156 за допомогою сигналу, що подається датчиком температури (не зображений на малюнках), що безперервно вимірює температуру в реакторі 150. Температури в реакційних каналах 135, 155 реакторів 130, 150, відповідно, можна регулювати незалежно один від одного за допомогою блока 190 керування. У різних формах здійснення першого 130 і другого 150 реакторів у вигляді простих трубок внутрішні діаметри реакційних каналів 135, 155 переважно не перевищують 4-5мм, тоді як довжина реакційних каналів 135, 155 звичайно становить 30-100мм, переважніше - 40-50мм. Звичайно довжину реакційних каналів 135, 155 вибирають такою, щоб вона забезпечувала протікання реакції, запланованої в реакційній суміші, що подається через вхідний отвір, за час проходження вищезгаданої суміші через реакційний канал. Перший реактор 130 підключений між відрізками трубок 106 та 107 відповідної форми знімним чином, переважно - за допомогою роз'ємного з'єднання. Схожим чином, другий реактор 150 підключений між відрізками трубок 107 та 108 відповідної форми знімним чином, переважно - також за допомогою роз'ємного з'єднання. Відповідно, в можливому варіанті здійснення реакторів 130, 150 входи і виходи реакційних каналів 135, 155 мають різь і під'єднуються між трубками 106 та 107 і/або трубками 107 та 108, відповідно, за допомогою конічного з'єднання з використанням підходящих ущільнювачів. Фіг.3А та 3В ілюструють ще один можливий варіант здійснення першого і другого реакторів 130, 150, що використовуються в пристрої 100 для озонолізу, у вигляді мікрофлюїдного реактора 130'. Вищезгаданий мікрофлюїдний реактор 130' має особливу конструкцію і може бути виготовлений з низькими витратами. У відомому рівні техніки термін «мікрофлюїдний реактор» звичайно стосується герметичного каналу, що забезпечений входом і виходом і використовується для утримання реакційної суміші, що протікає безперервно або періодично з короткими 17 періодами тимчасових зупинок, причому розмір такого каналу в напрямку, перпендикулярному напрямку потоку реакційної суміші, не перевищує 0,5мм. Мікрофлюїдний реактор 130', зображений на Фіг.3А, складається з реакторного листа 320, обмеженого першою лицьовою поверхнею 320А і другою лицьовою поверхнею 320В, першого обмежувача 310, що контактує з першою лицьовою поверхнею 320А реакторного листа 320, закриваючого елемента 330, що закриває другу поверхню 320В реакторного листа 320, опорної деталі 340, що контактує із закриваючим елементом 330 по його периферії, і другого обмежувача 360, що примикає до лицьової поверхні опорної деталі 340, протилежної поверхні, що контактує із закриваючим елементом 330. Закриваючий елемент 330, опорна деталь 340 та обмежувач 360 спільно обмежують холодильну камеру 353, розташовану між ними. Всередині холодильної камери 353 знаходиться терморегуляторний блок 350, що контактує із закриваючим елементом 330. Терморегуляторний блок 350 міцно закріплений на своєму місці опорною деталлю 340. У цій конструкції терморегуляторний блок 350 відокремлений від другого обмежувача 360 зазором, тобто терморегуляторний блок 350 і другий обмежувач 360 не контактують один з одним. Холодильна камера 353 з'єднується з оточуючим середовищем через переважно забезпечені різзю крізні отвори 367, 369, сформовані в другому обмежувачі 360. Перший і другий обмежувачі 310, 360 служать для скріплення складених елементів і захищають їх від зовнішніх механічних дій. Відповідно, обмежувачі 310, 360 виготовлені із сталі, наприклад - з нержавіючої сталі, з високою механічною міцністю. Обмежувач 310 додатково забезпечений крізними отворами (не зображені), що забезпечують сполучення між зовнішнім середовищем і каналом, сформованим в реакторному листі 320. До одного з крізних отворів 367, 369 герметичним і роз'ємним чином приєднаний пристрій 357 для подачі хладагента, що відкривається в проточний канал 355, обмежений зазором, що примикає до терморегуляторного блока 350 реактора 130'. Герметичне під'єднування пристрою 357 для подачі хладагента забезпечується ущільнювачем 358, розташованим між обмежувачем 360 і самим пристроєм 357 для подачі хладагента. Ущільнювач 358 переважно має форму кільця ущільнювача. Другий з нарізних крізних отворів 367, 369, сформованих в обмежувачі 360, пристосований для під'єднування пристрою 359 для зливання хладагента герметичним і роз'ємним чином, причому вищезгаданий пристрій 359 для зливання хладагента відкривається із зазору 355. Герметичне під'єднування пристрою 359 для зливання хладагента забезпечене ущільнювачем (не зображений на малюнках), розташованим між обмежувачем 360 і самим пристроєм 359 для зливання хладагента, причому ущільнювач переважно має форму кільця ущільнювача. Реакторний лист 320 виготовлений з хімічно стійкого, термостійкого матеріалу, що легко обробляється. Матеріалом реакторного листа 320 є хімічно стійкий пластик, переважно фторований і/або хлорований полімер, переважніше - політет 91102 18 рафторетилен (ПТФЕ). Реакційний канал 325, який використовується для забезпечення достатнього простору для реагентів або їх суміші під час роботи реактора 130', а також для проведення планованої хімічної реакції (тобто реакції озонолізу або реакції розкладання/стабілізації проміжного продукту), формують на лицьовій поверхні 320В реакторного листа 320; деталі реакційного каналу 325 зображені на Фіг.3В. Як можна бачити на Фіг.3В, реакційний канал 325 забезпечений крізними проходами 390, 392, 394, що сполучаються з конекторами 380, 382, 384, відповідно, вставленими в крізні отвори обмежувача 310. Крізні проходи 390, 392 використовуються для подачі реагентів, тоді як крізний прохід 394 використовується для виведення продукту хімічної реакції, що відбувається в реакційній суміші, яка створюється об'єднувальним елементом 329, що має Y-подібну форму і виконує роль змішувача, вбудованого в реакційний канал 325. Довжину ділянки реакційного каналу 325 між об'єднувальним елементом 329 і крізним проходом 394 вибирають такою, щоб бажана хімічна реакція між реагентами, які вступають в контакт один з одним за допомогою об'єднувального елемента 329, відбулася до того, як реагенти досягнуть крізного проходу 394. Як показано на Фіг.3В, для одержання вдосконаленої конструкції реактора 130' із зменшеними розмірами реакційний канал 325 складається з відносно довгих ділянок, що йдуть паралельно, і відносно коротких ділянок, що йдуть перпендикулярно попереднім ділянкам. Іншою перевагою такої топології реакційного каналу 325 є те, що можна швидко і надійно змінювати температуру реагентів/реакційної суміші, завдяки великому відношенню площі поверхні каналу до об'єму каналу. Реакційний канал 325 формують на поверхні 320В таким чином, що після правильної фіксації реакторного листа 320, оброблювальний інструмент з робочою поверхнею, що обертається, переважно - оброблювальний інструмент кульового типу, притискують до лицьової поверхні 320В за допомогою створення притискної сили, вибраної залежно від матеріалу і пластичності реакторного листа 120, причому вищезгадана робоча поверхня, що обертається, направляється, згідно з програмою, напрямним (або керуючим) пристроєм, розміщеним на місці обмежувача 310. Величину притискної сили, що прикладається, вибирають такою, щоб кулька оброблювального інструменту занурилася в матеріал реакторного листа 320 на всю бажану глибину реакційного каналу 325, який необхідно сформувати. Потім формують реакційний канал 325 за допомогою безперервного просування оброблювального інструменту кульового типу уподовж заздалегідь заданого шляху необхідного реакційного каналу 325 згідно з відповідною настройкою керуючого пристрою, при цьому швидкість просування звичайно лежить в діапазоні від 0,1 до 5мм/с. Під час безперервного поступального руху оброблювального інструменту з робочою поверхнею, що обертається, матеріал реакторного листа 320 ущільнюється по периферії реакційного каналу 325, і через виникнення зсув 19 них зусиль він видавлюється назовні, що призводить до утворення ущільнюючої кромки уздовж обох протилежних бокових сторін реакційного каналу 325. Розміри каналу 325 і кромок ущільнювачів залежать від діаметру робочої поверхні оброблювального інструменту. Зокрема, при використанні вищезгаданого оброблювального інструменту кульового типу ширину реакційного каналу 325 і розмір ущільнюючих кромок, що формуються спільно з каналом 325, можна регулювати за допомогою зміни діаметру кульки оброблювального інструменту. Глибину реакційного каналу 325 можна регулювати за допомогою зміни висоти розміщення кульки в оброблювальному інструменті кульового типу. Герметизацію реакційного каналу 325, сформованого в реакторному листі 320, здійснюють за допомогою розміщення закриваючого елемента 330 на поверхні 320В або на ущільнюючих кромках, які виступають над нею. і прикладення притискної сили перпендикулярно площині закриваючого елемента 330. Під дією прикладеної сили ущільнюючі кромки деформуються, що призводить до герметичного з'єднання між реакторним листом 320 і закриваючим елементом 330. Слід зазначити, що в цьому випадку притискна сила розподіляється виключно по ущільнюючих кромках поверхні 320В, а не по всій поверхні 320В, що забезпечує більш надійне ущільнення. Для виготовлення закриваючого елемента 330 використовується лист/плівка, виготовлені з матеріалу з хорошою теплопровідністю і хімічною стійкістю, а також які мають гладкі поверхні. Якщо хороша теплопровідність є обов'язковою вимогою, то закриваючий елемент 330 виготовляють з ПТФЕ-плівки з товщиною до 20мкм. Після герметизації реакційного каналу 325 реакторний лист 320 забезпечують крізними отворами через всю товщину реакторного блока 320 в зоні крізних проходів 390,392, 394 для того, щоб забезпечити сполучення між конекторами, встановленими в обмежувачі 310, і крізними проходами 390, 392, 394. Переважно, щоб опорна деталь 340 мала форму квадратної рами, виготовленої з алюмінію. Терморегуляторний блок 350, що знаходиться всередині опорної деталі 340, розміщений на протилежній відносно реакційного каналу 325 поверхні закриваючого елемента 330, в положенні, в якому він знаходиться у контакті із закриваючим елементом 330, як показано на Фіг.3А. У переважному варіанті здійснення терморегуляторний блок 350 улаштований у вигляді елемента Пельт'є каскадного типу (що складається з декількох, але переважно - з двох, елементів Пельт'є, що контактують один з одним), робота якого основана на ефекті Пельт'є. Як відомо фахівцеві в даній галузі техніки, елемент Пельт'є являє собою пристрій, що містить два тонкі керамічні листи і множину напівпровідникових листів між ними, що забезпечує постійну різницю температур між двома його сторонами при подачі на пристрій відповідного струму і напруги. У найпростішій формі на нижній стороні елемента Пельт'є знаходяться два шари різних металів, через які протікає електричний 91102 20 струм, що призводить до теплового потоку між шарами металів. Таким чином одержують холодну сторону і теплу сторону. Холодна сторона першого елемента Пельт'є 351 терморегуляторного блока 350, що використовується в мікрофлюїдному реакторі 130', контактує, через закриваючий елемент 330, з реакторним листом 320 або з реагентами/реакційною сумішшю, що знаходяться в реакційному каналі 325. Одночасно, тепла сторона першого елемента Пельт'є 351 терморегуляторного блока 350, що використовується в мікрофлюїдному реакторі 130', контактує з холодною стороною другого елемента Пельт'є 352. Терморегуляторний блок 350, що використовується для регулювання температури реактора 130', являє собою єдиний блок з двох вищезгаданих елементів Пельт'є 351, 352, переважно - в єдиному корпусі. Перший обмежувач 310, реакторний лист 320, закриваючий елемент 330 та опорна деталь 340 терморегуляторного блока 350 мікрофлюїдного реактора 130' утримуються і скріпляються один з одним за допомогою підходящого кріпильного механізму з метою створення і підтримки чудового ущільнення між реакторним листом 320 і закриваючим елементом 330. Кріпильний механізм переважно утворений крізними болтами 370, вставленими в крізні отвори (не показані), що сформовані в кожній з вищезгаданих частин і проходять через всю товщину реактора 130', і гайками 372, нагвинченими на ці болти. У мікрофлюїдному реакторі 130', який можна використовувати в пристрої 100 для озонолізу згідно з даним винаходом, вся поверхня, що використовується для формування рідинної конструкції, становить 25см , канал має довжину, яка дорівнює 65мм, середній діаметр каналу дорівнює 400мкм, глибина каналу також дорівнює 400мкм, кількість впускних і випускних отворів дорівнює трьом, використовується один об'єднувальний елемент, мінімальна досяжна температура каналу дорівнює -50°С (при тепловому навантаженні, яке дорівнює +5Вт), найвища досяжна температура всередині каналу дорівнює 350°С, максимальний робочий тиск в реакторі дорівнює 30 бар, і максимальна швидкість зміни температури становить 8°С/с (у діапазоні від 0 до 20°С). Інші можливі варіанти здійснення реакторів 130, 150 пристрою 100 для озонолізу згідно з даним винаходом детально описані в міжнародній публікації WO 2007/072099 заявки, озаглавленої «Спосіб утворення герметичного каналу мікрофлюїдного реактора і мікрофлюїдний реактор, що містить такий канал» і поданої з тією самою датою міжнародної подачі, що і дана заявка на видачу патенту. Слід зазначити, що у випадку, якщо мікрофлюїдний реактор 130', зображений на Фіг.3А та 3В, використовується як реактори 130, 150, об'єднувальні елементи 120, 140 вбудовані в реакційний канал 325, сформований в мікрофлюїдному реакторі 130", і тому немає необхідності у використанні такого роду додаткових елементів. В цьому випадку вихід подавального насоса 102 і вихід розподільного клапана 112 з'єднують безпосередньо з входами мікрофлюїдного реактора 130', оде 21 ржуючи перший реактор 130, тоді як вихід подавального насоса 172 і вихід реактора 130 з'єднують безпосередньо з входами мікрофлюїдного реактора 130', одержуючи другий реактор 150. Крім того, при використанні вищезгаданого мікрофлюїдного реактора 130' терморегулятори 132, 152 забезпечені власним терморегулятором 350 мікрофлюїдного реактора 130'. Ще один варіант здійснення другого реактора 150 може бути реалізований у вигляді наповненої колонки з хімічно активним наповнювачем. В цьому випадку хімічно активний наповнювач переважно містить домішку, необхідну для реакції розкладання/стабілізації проміжного продукту в твердій фазі, і тому немає необхідності в подачі домішки в рідкій фазі. Як таку наповнену колонку можна переважно використовувати, наприклад, реактори із змінними картриджами, описані в міжнародній публікації WO 2006/021822. Пристрій 160 для регулювання тиску є моторизованим прецизійним клапаном-регулятором тиску з електронним керуванням, який встановлюють в кінці шляху потоку, і який регулює тиск, необхідний для реакції озонолізу і підтримує його на постійному рівні на всьому шляху потоку. Клапан, регулюючий тиск, відповідно до його конструкції, є високо чутливим, і він здатний регулювати величину тиску з дуже малими приростами, тобто майже безперервно. Робочий діапазон пристрою для регулювання тиску 160 - від 1 бар до 100 бар, переважно від 10 бар до 30 бар. Пристрій для регулювання тиску 160 приводиться в дію блоком керування 190 за допомогою відповідних пускових сигналів, що передаються по електричному дроту 197. Трубки 106, 107, 108, 114, 176 мають форму капілярів з внутрішніми діаметрами в діапазоні від 0,05 до 5мм, переважно - рівними 0,05мм, і виготовлені із стійкого до тиску і хімічно стійкого матеріалу. Як показано на Фіг.1, ще одна можлива форма здійснення пристрою 100 для озонолізу згідно з даним винаходом додатково обладнана другим терморегулятором 185. Другий терморегулятор 185 зв'язаний за допомогою передачі тепла з першим терморегулятором 132 першого реактора 130 і/або з першим терморегулятором 152 другого реактора 150 через теплообмінники 186 та 187, відповідно. (Якщо мікрофлюїдний реактор 130', зображений на Фіг.3А, використовується як будьякий з реакторів 130, 150, теплообмінники 186, 187 зв'язані за допомогою передачі тепла з власними терморегуляторними блоками 350 реактора). З другого боку другий терморегулятор 185 зв'язаний за допомогою передачі тепла/теплообміну з оточуючим його середовищем. Другий терморегулятор 185 керується блоком керування 190 за допомогою відповідних пускових сигналів, що передаються по електричному дроту 189. Далі буде детально описана робота лабораторного пристрою 100 для озонолізу. Після включення пристрою 100 для озонолізу, у відповідь на сигнал від блока 190 керування, подавальний насос 102 починає подавати розчин зразка з резервуару 104 для рідини по трубці 106 в канал потоку із заздалегідь заданою постійною 91102 22 об'ємною швидкістю, що переважно лежить в діапазоні від 0.1мл/хв. до 10мл/хв., і в типовому випадку рівною 0,25мл/хв. Одночасно, у відповідь на перший сигнал від блока 190 керування, відкривається розподільний клапан 112, потім у відповідь на другий сигнал, що йде за першим через відносно короткий проміжок часу, він закривається, після чого ця робота у вигляді відкриття-закриття триває до одержання іншої команди від блока 190 керування. В результаті роботи розподільного клапана 112 у вигляді відкриття-закриття визначені порції газоподібного озону одна за одною подаються від джерела озону 110 по трубці 114 в канал потоку. Для підтримки постійної подачі озону тиск газоподібного озону, що протікає по трубці 114, постійно повинен бути вище, ніж тиск розчину зразка, що протікає по трубці 106, Одночасно з найпершим відкриттям розподільного клапана 112 пристрій 160 для регулювання тиску - знову-таки у відповідь на сигнал від блока 190 керування - закривається для розвитку необхідного тиску в каналі потоку (і необхідного для реакції озонолізу). Розчин зразка, що подається, і газоподібний озон зустрічаються в об’єднувальному елементі 120, де вони змішуються. Розчин зразка, що містить пухирці озону, проходить через вихід об'єднувального елемента 120 в перший реактор 130 по трубці 106. Всередині реакційного каналу 135 реактора 130 температура розчину зразка, що містить пухирці озону, встановлюється на бажаному рівні за допомогою терморегулятора 132 під контролем блока 190 керування. Тим часом розчин зразка, поданий в реактор 130, просувається до виходу реактора 130 по реакційному каналу 135. Під час просування всередині реакційного каналу 135 відбувається бажана реакція озонолізу. Розповсюдження реакції на весь розчин зразка, що знаходиться всередині реакційного каналу 135, забезпечується, з одного боку, за допомогою регулювання/підтримки температури всередині реакційного каналу 135 і, з іншого боку, за допомогою підтримки в каналі визначеного тиску за допомогою пристрою 160 для регулювання тиску. Проміжний продукт, що утворюється з розчину зразка, який проходить по реакційному каналу 135, може бути змішаний з газоподібним озоном і киснем і проходить через вихідний отвір реактора 130 і трубку 107 в об'єднувальний елемент 140. Одночасно з цим, у відповідь на сигнал від блока 190 керування, розчин домішки починає подаватися із заздалегідь заданою об'ємною швидкістю з резервуару 174 для рідини через другий вхідний отвір об'єднувального елемента 140 подавальним насосом 172. Всередині об'єднувального елемента 140 проміжний продукт змішується з розчином домішки. З об'єднувального елемента 140 суміш проміжного продукту і розчину домішки надходить в другий реактор 150, в реакційному каналі 155 якого відбувається реакція розкладання/стабілізації проміжного продукту при температурі, заданій терморегулятором 152 під контролем блока 190 керування. Суміш кінцевого продукту, озону і кисню, що виходить з вихідного отвору реактора 150, надходить в приймальний резервуар 180 для продукту через пристрій 160 для регулювання тиску. 23 За допомогою підходящих засобів небезпечний озон екстрагується із суміші, що завантажується в приймальний резервуар 180 для продукту реакції, і або руйнується, наприклад - за допомогою нагрівання або з використанням каталітичних способів, або повертається до виходу джерела 110 озону. Тим часом кисень, що міститься в суміші, просто випаровується в оточуюче середовище. Окрім структурних елементів, необхідних для проведення реакції озонолізу, пристрій 100 для озонолізу згідно з даним винаходом також обладнаний дисплеєм (не показаний на малюнках) і клавіатурою для введення даних. Робота пристрою 100 для озонолізу згідно з даним винаходом і його блоків забезпечується джерелом постійного струму, не показаним на малюнках. Загальний об'єм послідовно з'єднаного каналу потоку проточного лабораторного пристрою 100 для озонолізу згідно з даним винаходом не перевищує 50см3, переважніше - не перевищує 25см3. Фахівцеві в даній галузі техніки буде очевидно, що можлива велика кількість модифікацій пристрою 100 для озонолізу, і, крім того, сам пристрій для озонолізу може бути обладнаний іншими додатковими блоками. Конкретніше, одна з модифікацій стосується джерела 110 озону; джерело 110 озону може бути доповнене, наприклад, приладом, який вимірює концентрацію газоподібного озону, що генерується джерелом 110 озону, і/або сушильною установкою, що зменшує вміст води в газоподібному озоні, що генерується джерелом 110 озону. Сушильна установка переважно може бути установкою виморожуючого типу. Далі пристрій 100 для озонолізу згідно з даним винаходом, його застосування і переваги будуть проілюстровано за допомогою прикладів. Пристрій 100 для озонолізу згідно з даним винаходом особливо добре підходить для проведення реакцій, описаних в прикладах. Причиною цього є те, що у випадку реакцій, що протікають в гетерогенній фазі (газ/рідина), можна регулювати тривалість необхідного періоду контакту і розмір поверхні контакту. Крім того, більшість реакцій озонолізу вимагають використання температур нижче кімнатної температури, і в більшості реакції додаткова хімічна обробка озонідів також вимагає холодного середовища. Оскільки в даному випадку має місце екзотермічна реакція, дуже важливо забезпечити швидке і надійне відведення тепла, чому в значній мірі сприяє система терморегуляції, що використовується в пристрої 100 для озонолізу згідно з даним винаходом. Оскільки в пристрої 100 для озонолізу згідно з даним винаходом між хімічною реакцією одержання озоніду і хімічною реакцією його розкладання проходить строго визначений проміжок часу (оскільки суміш, що залишає перший реактор 130 повинна дійти до об'єднувального елемента 140), можна істотно понизити вірогідність протікання побічних хімічних реакцій, тобто цільове з'єднання можна одержувати із значно більш високими виходами. Приклад 1 Розчин (1:1) 5-метил-1-Н-індолу з концентрацією 0,025моль/л в суміші метанол/дихлорметан вводили в реакційний канал 135 першого реактора 91102 24 130, виконаного у вигляді мікрофлюїдного реактора, за допомогою подавального насоса 102 з резервуару 104 для рідини пристрою 100 для озонолізу. Крім того, газоподібну суміш озону і кисню з постійною концентрацією озону, яка дорівнює 5 об'ємним відсоткам, вводили в реакційний канал 135 першого реактора 130, виконаного у вигляді мікрофлюїдного реактора, зображеного на Фіг.3А, за допомогою керованої роботи розподільного клапана 112. Вищезгадані реагенти могли змішуватися всередині реакційного каналу 135. Об'ємна швидкість потоку розчину 5-метил-1-Н-індолу через реактор 130 підтримувалася постійною і рівною 0,25мл/хв., при цьому під час всього способу в реакторі 130 підтримувався постійний тиск, який дорівнює 5 бар. Реакцію проводили при температурі 0°С. Суміш, що містить озонід, яка виходить з реактора 130, спрямовували в реакційний канал 155 другого реактора 150 по трубці 107. В даному випадку другий реактор 150 мав форму, наприклад, трубчастого реактора, забезпеченого реакційним каналом 155 з входом і виходом і борогідрид натрію (NaBН4), що містить, в іммобілізованій формі. Реакцію проводили при температурі -15°С. Цей другий реагент NaBH4 забезпечує розкладання проміжного продукту реакції (озоніду, що утворюється). Середній час знаходження в реакторі 150 становив декілька секунд. Продуктом реакції був N-(2-гідроксиметил-4-метил-феніл) формамід. За результатами аналізу за допомогою рідинної хроматографії високого тиску (ВЕРХ-аналізy) ступінь чистоти продукту реакції склав 98%. Вихід реакцій, що проводяться в стандартних реакторах, становить приблизно 60-65%, що, в першу чергу, обумовлено важко контрольованими умовами реакції і пов'язаною з цим великою часткою побічних продуктів реакції (див., наприклад, Journal of the Chemical Society (1953), cтop.24403443, або Journal of the Chemical Society (1950), стор.612-618). При проведенні реакції в покращених умовах вихід знижується пропорційно підвищенню ступеня чистоти. Приклад 2 Проведене нами дослідження озонолізу в безперервному потоці з використанням пристрою 100 для озонолізу згідно з даним винаходом охоплює дві основні групи сполук: ароматичні вуглеводні та індоли. Озоноліз цих сполук з використанням «класичних» способів та його результати добре відомі. Після озонолізу для гасіння проміжних продуктів реакції проводять відновну обробку. Було показано, що найкращим вибором для цього є реактор 150, заповнений борогідридом натрію. Результати, одержані у використаних умовах, показують, що ні швидкість реакції, ні рівень вибірковості озонолізу, що виконується в пристрої 100 для озонолізу згідно з даним винаходом, не залежать від температури. Цей висновок підтримується результатами експериментів, виконаних із стильбеном та індолом: розподіл продуктів реакції однаковий при температурах -40°С, -20°С, 0°С та 20°С. При використанні надлишку олефіну по відношенню до озону рівень конверсії залишається однаковим при всіх використаних температурах (Таблиця 1). Ця інваріантність конверсії при різних 25 91102 температурах показує, що не відбувається значних вторинних або побічних реакцій із швидкістю того самого порядку, що і швидкість реакції озонолізу, всередині пристрою 100 для озонолізу згідно з даним винаходом. 26 до одержання бензилового спирту і дифенілкарбінолу, відповідно, як основних продуктів. Ступені конверсії для вищезгаданих реакцій наведені в Таблиці 2. Таблиця 2 Таблиця 1 Конверсія індолу, виміряна під час реакцій озонолізу індолу, виконаних при різних температурах (с=0,05М) Τ (в реакторі, °С) -60 -40 -20 0 20 Конверсія (%) 20 60 60 60 60 Відповідно до літератури з реакцій озонолізу, для запобігання побічним реакціям переважну більшість таких реакцій слід проводити при низьких температурах. У світлі цих даних, виявилося несподіваним, що в наших дослідженнях, проведених з використанням пристрою для озонолізу згідно з даним винаходом, ступінь конверсії виявився незалежним від температури всередині реактора. Це несподіване відкриття явно означає, що різні реакції озонолізу можна проводити при використанні пристрою для озонолізу згідно з даним винаходом навіть при температурі оточуючого середовища без зниження рівня конверсії. Зокрема, озоноліз стильбену і тетрафенілетилена в пристрої 100 для озонолізу згідно з даним винаходом при кімнатній температурі призводить Реагент/олефін Стильбен Тетрафенілетилен Конверсія при температурі оточуючого середовища (%) 90 90 Результати досліджень, що обговорювалися вище, доводять, що пристрій для озонолізу згідно з даним винаходом - на відміну від пристроїв для виконання реакцій озонолізу, що відомі з попереднього рівня техніки і використовуються в даний час, - має чудовий коефіцієнт теплопередачі. Внаслідок своєї чудової здатності до видалення тепла пристрій для озонолізу згідно з даним винаходом забезпечує видалення тепла, що утворюється всередині реактора, з достатньою швидкістю навіть у випадку екзотермічних реакцій, що супроводжуються інтенсивним виділенням тепла, і тому він перешкоджає перегріванню реакційної суміші, а значить - і запуску і протіканню небажаних побічних реакцій. На противагу цьому, стандартні реактори не можуть забезпечити видалення тепла з достатньою швидкістю, і тому для запобігання побічним реакціям при використанні традиційного реактора необхідне переохолодження і подальше повільне нагрівання реакційної суміші. Це призводить до збільшення проміжку часу, необхідного для протікання цільової реакції, а також небажано знижує швидкість реакції. 27 91102 28 29 Комп’ютерна верстка Т. Чепелева 91102 Підписне 30 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюFlow-type laboratory scale ozonolysis apparatus and method of ozonolysis reaction

Автори англійськоюSzalay Daniel, Varga Norbert, Boncz Ferenc, Darvas Ferenc, Karancsi Tamas, Godorhazy Lajos, Jurge Laszlo

Назва патенту російськоюЛабораторное устройство для озонолиза проточного типа и способ осуществления реакции озонолиза

Автори російськоюСалаи Даниэль, Варга Норберт, Бонц Ференц, Дарвас Ференц, Каранчи Тамаш, Гьодьорхазт Лайош, Юрге Ласло

МПК / Мітки

МПК: B01J 19/00, B01L 3/00

Мітки: проточного, пристрій, здійснення, реакції, типу, спосіб, лабораторний, озонолізу

Код посилання

<a href="https://ua.patents.su/15-91102-laboratornijj-pristrijj-dlya-ozonolizu-protochnogo-tipu-i-sposib-zdijjsnennya-reakci-ozonolizu.html" target="_blank" rel="follow" title="База патентів України">Лабораторний пристрій для озонолізу проточного типу і спосіб здійснення реакції озонолізу</a>

Попередній патент: Портативний пристрій для вимірювання діурезу

Наступний патент: Прямопотоковий пальник великої продуктивності для одержання високодисперсних оксидів металів

Випадковий патент: Спосіб лікування пневмонії у хворих на фоні гострих лейкозів