Зв’язуючі речовини

Формула / Реферат

1. Водний розчин зв'язуючої речовини, що містить:

- кислотний прекурсор, який отримують з неорганічної солі амонію у кількості від щонайменше 5 % і менше ніж 25 % сухої маси по відношенню до неотверділого розчину зв'язуючої речовини,

- вуглевод, вибраний з цукру-відновника і реагенту вуглеводу, який вироблює цукор-відновник in situ в умовах термічного отверджування, у такій кількості, щоб відношення сухої маси цукру-відновника до сухої маси кислотного прекурсору знаходилось в межах від 2,5 до 13, і

- воду.

2. Розчин зв'язуючої речовини за п. 1, який відрізняється тим, що кислотний прекурсор, який отримують з неорганічної солі, містить одну або більше неорганічних солей амонію, вибраних з групи, що складається з сульфатних солей амонію, фосфатних солей амонію, нітратних солей амонію і карбонатних солей амонію.

3. Розчин зв'язуючої речовини за п. 1 або п. 2, який відрізняється тим, що цукор-відновник містить декстрозу.

4. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини додатково містить карбонову кислоту.

5. Розчин зв'язуючої речовини за п. 4, який відрізняється тим, що карбонова кислота присутня у формі солі амонію.

6. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини додатково містить аміак.

7. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що pH розчину перевищує 7.

8. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини має pH, який, в умовах його використання, запобігає осаджуванню сульфатів, фосфатів, нітратів або карбонатів.

9. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини містить щонайменше 5 % твердих фракцій і менше ніж 50 % твердих фракцій.

10. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини додатково містить від 0,1 % до 1 % силану або силіконовмісної сполучної речовини, розрахованих як розчинені тверді фракції зв'язуючої речовини.

11. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини містить щонайменше 7 % сухої маси кислотного прекурсору відносно до неотверділого розчину зв'язуючої речовини.

12. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини вивільняє менше ніж 5 частин на мільйон формальдегіду в результаті висушування і/або отверджування.

13. Спосіб виробництва розчину звязуючої речовини за будь-яким з пп. 1-12, який включає комбінування:

- кислотного прекурсору, який отримують з неорганічної солі амонію,

- вуглеводу,

- джерела азоту,

- води.

14. Спосіб виробництва продукту з теплоізоляційного матеріалу, вибраного з продукту з мінерального волокна, продукту з деревної плити, тканого волоконного матеріалу і нетканого волоконного матеріалу, який включає етапи:

забезпечення наявності пухкого матеріалу,

обробки зібраного пухкого матеріалу розчином зв'язуючої речовини, який по суті не містить формальдегід, у відповідності до будь-якого з пп. 1-12,

придання зібраному пухкому матеріалу, обробленому розчином зв'язуючої речовини, форми підкладки,

отверджування зв'язуючої речовини шляхом застосування джерела енергії.

15. Спосіб за п. 14, який відрізняється тим, що отверджування зв'язуючої речовини здійснюють шляхом пропускання підкладки через щонайменше одну зону отверджувальної печі при температурі в діапазоні від 230 ºС до 300 ºС з тривалістю витримування в печі в межах від 30 секунд до 20 хвилин.

16. Спосіб за п. 14, який відрізняється тим, що отверджування зв'язуючої речовини здійснюють між пресувальними пластинами прес-форми.

17. Спосіб за п. 14 або 15, який відрізняється тим, що пухкий матеріал містить мінеральні волокна, а продукт являє собою теплоізоляційний матеріал з мінерального волокна.

18. Спосіб за п. 14 або 16, який відрізняється тим, що продукт являє собою деревну плиту.

19. Спосіб за п. 14 або 15, який відрізняється тим, що пухкий матеріал містить нетканий пухкий матеріал.

Текст

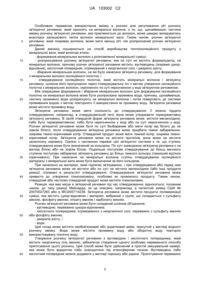

Реферат: Непрореагований отверджуваний розчин зв'язуючої речовини, який по суті не містить формальдегід, призначений для зв'язування пухкого матеріалу, складається, головним чином, з розчину, отримуваного шляхом розчинення цукру-відновника, кислотного попередника солі амонію, необов'язково карбонової кислоти або її попередника і необов'язково аміаку у воді. UA 103002 C2 (12) UA 103002 C2 UA 103002 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до зв'язуючих речовин, призначених, наприклад, для виготовлення ізоляційного матеріалу зі скловолокна або з мінеральної вати. WO 2007/014236 (яка включена в даний опис шляхом посилання) відноситься до зв'язуючих речовин, включаючи зв'язуючі речовини, які містять реагенти Мейларда (Maillard). Одна з конкретна зв'язуюча речовина базується на системі цитрат тріамонію – декстроза, отриманої шляхом змішування моногідрату декстрози, безводної лимонної кислоти, води і водного розчину аміаку. Одною з численних переваг цієї зв'язуючої системи є те, що вона не містить формальдегід. Відповідно до одного аспекту даного винаходу запропонований розчин зв'язуючої речовини відповідно доп.1 формули винаходу: залежні пункти визначають альтернативні і/або переважні варіанти здійснення винаходу. Відповідно до другого аспекту даного винаходу запропонований розчин зв'язуючої речовини, який являє собою розчин, отримуваний шляхом розчинення - вуглеводню, - кислотного попередника, отримуваного з неорганічної солі, - джерела азоту, - необов'язково органічної кислоти або її попередника і - необов'язково аміаку. Розчини зв'язуючої речовини, використовувані відповідно доданого винаходу, можуть "по суті не містити формальдегід", іншими словами, вони вивільнюють формальдегід у кількості, меншій ніж 5 частин на мільйон, в результаті просушування і/або отверджування (або відповідних випробувань, моделюючих просушування і/або отверджування). Такі розчини зв'язуючої речовини є переважно такими, які "не містять формальдегід", іншими словами, в таких умовах вони вивільнюють формальдегід у кількості, меншій ніж 1 частина на мільйон. Продукти відповідно до даного винаходу, які містять зв'язуючу речовину (наприклад, ізоляційні матеріали або деревні плити), можуть бути такими, які "по суті не містять формальдегід", іншими словами, вони містять вільний формальдегід, межи вмісту якого можуть бути виявлені, у кількості, меншій ніж 5 частин на мільйон або менше, і/або складаються з матеріалів, які разом містять менше ніж ці кількості вільного формальдегіду і/або вивільняють такі рівні формальдегіду при стандартизованих випробуваннях, адаптованих для моделювання їхнього звичайного використання, які дозволяють класифікувати їх як такі, що зовсім не мають або мають такі рівні вивільнення формальдегіду, які не можуть бути виявлені. Переважно такі 3 3 продукти ввільняють менше ніж 10 мкг/м , більш переважно менше ніж 5 мкг/м , формальдегіду протягом періоду 24-48 годин з початку випробувань відповідно до міжнародного стандарту ISO 16000. Було встановлено, що розчини зв'язуючої речовини відповідно доданого винаходу можуть мати, щонайменше, еквівалентні і дійсно поліпшені властивості у порівнянні, наприклад, з системою цитрат тріамонію/декстроза відповідно доWO 2007/014236. В WO 2007/014236 розкриті зв'язуючі системи, які базуються, inter alia, на комбінації вуглеводню (наприклад, цукора-відновника), аміаку і карбонової кислоти, і запропонована можливість створення бази хімії отверджування на базі реакції Мейларда. Було висунуте припущення, що природа використовуваної кислоти може мати значний вплив на властивості отверділої зв'язуючої речовини, особливо якщо кислотний попередник і/або похідна від нього включені до структури отверділої зв'язуючої речовини. Таким чином, викликає подив той факт, що кислотний попередник, який може бути отриманий з неорганічної солі, може забезпечити утворення підходящого кислотного попередника в будь-якій іншій явно однаковій зв'язуючій системі. Використання кислотного попередника, отримуваного з неорганічної солі, може мати значні переваги з точки зору витрат, доступу і простоти орудування. Кислотний попередник, отримуваний з неорганічної солі розчину зв'язуючої речовини, може містити різновиди, вибрані з групи, що складається з сульфатів, фосфатів, нітратів і карбонатів. Особлива перевага може бути досягнута в результаті використання однієї або більше неорганічних солей амонію, наприклад, сульфату амонію, фосфату амонію або карбонату амонію. Сіль амонію може утворювати частину кислотного попередника і/або частину джерела азоту і/або частину системи регулювання рН. Нітрат амонію теж може спрацювати, проте нітрат амонію може окислити альдегідні групи вуглеводню (наприклад, у випадку застосування декстрози) і/або потребувати заходів безпеки для уникнення вибухів. Особливо переважним є застосування сульфату амонію, проте на додаток до нього або замість нього може бути застосований й фосфат амонію. Фосфат амонію може являти собою монофосфат амонію, дифосфат амонію або трифосфат амонію; він може також являти собою гідрофосфат амонію. Карбонат амонію, окремо або в комбінації з іншими матеріалами, 1 UA 103002 C2 5 10 15 20 розкритими в даному описі, може також давати хороші результати. Карбонат амонію може являти собою бікарбонат амонію. Кислотний попередник, зокрема коли він складається по суті з неорганічної солі (неорганічних солей) амонію, може утворювати - щонайменше, (масова частка у сухому стані) 5 %, переважно, щонайменше, 7 %, більш переважно, щонайменше, 9 % неотверділого розчину зв'язуючої речовини; і/або - менше ніж (масова частка у сухому стані) 25 % або 20 %, переважно менше ніж 18 %, більш переважно менше ніж 16 % неотверділого розчину зв'язуючої речовини. Термін "складається або що складається по суті з" спрямований на обмеження об'єму пункту формули винаходу до визначених в ньому матеріалів або етапів і до тих, що на мають матеріальний вплив на базову і нову характеристику (характеристики) заявленого винаходу. Кислота може являти собою: сірчану кислоту, фосфорну кислоту, азотну кислоту або слабку кислоту. Зв'язуюча речовина може містити (масова частка у сухому стані) від 5 % до 25 %, переважно від 10 % до 20 %, більш переважно від 15 % до 20 %, кислотного попередника (зокрема якщо він являє собою неорганічну сіль амонію) по відношенню до вуглеводню (зокрема якщо той являє собою цукор). У тому випадку, якщо зв'язуюча речовина містить кислотний попередник, отримуваний як з неорганічної солі, так й з органічної кислоти, вони можуть бути присутні в наступних кількостях (масова частка у сухому стані) по відношенню до вуглеводню (зокрема якщо той являє собою цукор): Переважна Кислотний попередник, отримуваний Щонайменше 2,5 % з неорганічної солі Органічна кислота Щонайменше 2,5 % Комбінація органічної кислоти і попередника, отримуваного з 5-25 % неорганічної солі 25 30 35 40 45 50 Більш переважна Найбільш переважна Щонайменше 5 % Щонайменше 5 % 10-20 % 15-20 % У тому випадку, коли використовують органічну кислоту, її переважно отримують з солі амонію. Наприклад, як джерело лимонної кислоти може бути використаний цитрат амонію, зокрема цитрат тріамонію. Зв'язуючі системи на базі фенол формальдегіду, призначені для виготовлення ізоляційного матеріалу з мінеральної вати, відомі з попереднього рівня техніки, використовували з додаванням 2 % мас. сульфату амонію як отверджувального засобу. Проте, хімія таких зв'язуючих систем на базі фенолформальдегіду не може зрівнятися із зв'язуючими системами, запропонованими відповідно доданого винаходу, які не базуються на фенолі і/або формальдегіді і/або на інших фенольних смолах. Вуглеводень може бути використаний в розчині зв'язуючої речовини не тільки у вигляді конкретного цукора-відновника, а може також являти собою моноцукорид, наприклад, в його формі альдози або кетози. Переважно вуглеводень являє собою цукор, більш переважно цукорвідновник або реагент, який вироблює цукор-відновник in situ в умовах термічного отверджування; він може являти собою глюкозу (тобто декстрозу). Вуглеводень може являти собою вуглеводень, який містить альдегід-відновник. Припускається, що використання цукоравідновника, і зокрема декстрози, придає хорошу міцність зв'язуючій речовині, особливо при виробництві ізоляційних продуктів з мінеральної вати. Декстроза не обов'язково повинна мати 100 % чистоти, але використання матеріалу, який має еквівалентний показник вмісту декстрози, який дорівнює, щонайменше, 0,85 %, переважно, щонайменше, 0,9 %, вважається таким, що має переваги. Еквівалентний показник вмісту декстрози DE може вважатися і) мірою деполімеризації і приблизно становить: DE=100/dp, де dp означає ступінь полімеризації, або іі) загальною кількістю цукорів-відновників, підрахованою як D-глюкоза (декстроза) на базі сухої маси. Переважно розчин зв'язуючої речовини і/або зв'язуюча речовина не містить або по суті не містить крохмалю: вважається, що присутність істотних кількостей крохмалю збільшує час отверджування і/або зменшує міцність отверділої зв'язуючої речовини. Як цукор-відновник може бути використана промислова, не харчового класу декстроза: можуть бути використані такі продукти, як Sirodex331, який являє собою цукорний розчин з 75 % вмісту твердих фракцій (виробництво Tate and LyIe), з показником вмісту DE 94,5. 2 UA 103002 C2 5 10 15 20 25 30 35 40 45 50 Сахар-відновник може являти собою, головним чином, декстрозу. Конкретно у даному випадку, а особливо у випадку, коли, крім того, кислотний попередник являє собою, головним чином, сіль амонію, наприклад, сульфат амонію, відношення (масова частка у сухому стані) кількості цукора-відновника до кількості кислотного попередника може перевищувати або дорівнювати 2,5 і/або бути менше або дорівнювати 13. Джерело азоту може являти собою амін або аміновий реагент: воно може бути отримане з того ж самого джерела, що й кислотний попередник, наприклад, з неорганічної солі амонію. Воно присутнє в розчині переважно у формі аміаку. Можуть бути використані попередники і/або реагенти, які дають зазначені матеріали. Відповідно до одного з варіантів здійснення винаходу зв'язуючу речовину отримують, головним чином, з цукора-відновника і неорганічної солі амонію у водному розчині. Відповідно до другого варіанта здійснення винаходу зв'язуюча речовина може також містити органічну кислоту, зокрема карбонову кислоту; вона може являти собою полікарбонову кислоту, зокрема бікарбонову кислоту або трикарбонову кислоту, переважно лимонну кислоту; вона переважно є полімерною. Комбінація органічної кислоти (або її попередника, солі або ангідриду) з кислотним попередником, отримуваним з неорганічної солі, може надавати різноманітні переваги. По-перше, така комбінація може зменшити ризик загнивання (яке спостерігалось в зв'язуючих речовинах такого типу на базі тільки органічних кислот) з одночасним забезпеченням прийнятної міцності. Загнивання – це термін з даної області техніки, який стосується ізоляційної зони мінеральної вати і в загальних рисах означає порівняно швидке окислення зв'язуючої речовини з супутнім генеруванням тепла у готовому і, в цілому, запакованому ізоляційному продукті. Загнивання викликає, як правило, появу запахів і знебарвлення ізоляційного матеріалу. Воно може бути пов'язане з екзотермічними реакціями, які підвищують температуру по всій товщі ізоляційного матеріалу; воно може знищити цілісність ізоляційного продукту і/або обумовити небезпеку виникнення пожежі. Альтернативно або додатково комбінація органічної кислоти (або її попередника, солі або ангідриду) з кислотним попередником, отримуваним з неорганічної солі, може стримувати в певних межах стан кислотного середовища під час отверджування, і, таким чином, зменшити ризик або тенденцію виникнення таких умов, які приводять до значного пошкодження матеріалу, що підлягає зв'язуванню. Таку комбінацію особливо доцільно використовувати як зв'язуючу речовину для ізоляційного матеріалу з мінеральної вати, чиї волокна більш схильні до потенціального пошкодження кислотою, ніж, наприклад, волокна скловолокнистого ізоляційного матеріалу. У відповідності ще з одним з варіантів здійснення винаходу зв'язуючу речовину отримують з: вуглеводню; неорганічної солі амонію; і органічної кислоти і/або попередника органічної кислоти; у водному розчині. Зв'язуючі речовини, які містять описані тут компоненти або по суті складаються з них, можуть містити різноманітні добавки, наприклад, добавки, вибрані з групи, що складається з: силанів, мінеральних масел, апретів, силіконів або силоксанів (особливо з метою придання водовідштовхувальних властивостей), кренійвмісних сполук, поверхнево-активних речовин, гідрофільних добавок, гідрофобних добавок, воску, речовин, корисних для регулювання рН (наприклад, гідроксиду амонію), і аміаку. Гідроксид амонію, коли він застосовується, й практично інші добавки можуть забезпечити джерело азоту або додаткове джерело азоту. Переважно загальна кількість добавок (за винятком аміаку) становить менше ніж 5 % мас. (за винятком маси присутньої води), більш переважно менше ніж 3 % мас. або менше ніж 2 % мас. Особливо для виготовлення продуктів з мінеральної вати переважним є включення силану як добавки. Зв'язуюча речовина і/або розчин зв'язуючої речовини може містити (масова частка у сухому стані), щонайменше, 0,1 % і/або менше ніж 1 % силану. Силан може бути амінозаміщений; він може являти собою силіловий ефір, і вважається, що його присутність може значно поліпшити довгострокову міцність зв'язуючої речовини, особливо після штучного атмосферного старіння. Переважними значеннями для рН зв'язуючої речовини є: Переважна рН зв'язуючої речовини Більш переважна 8 7 Найбільш переважна 9 55 щонайменше, в тому стані, в якому зв'язуючу речовину наносять на матеріал, що підлягає зв'язуванню, і/або відновляють в системі рекуперації стічної води. Така нейтральна або лужна рН зв'язуючої речовини може пом'якшити проблеми корозії технологічного обладнання, які 3 UA 103002 C2 5 10 15 20 25 30 35 40 45 50 55 зустрічаються при використанні деяких по суті кислотних зв'язуючих систем, відомих з попереднього рівня техніки. Такі відомі зв'язуючої речовини включають зв'язуючої речовини, які складаються по суті з поліакрилових кислот або полімерних полікарбонових кислот. Таким чином, однією з особливих переваг даного винаходу є використання зв'язуючої системи, яка може працювати саме в таких умовах нейтрального або лужного середовища. При отверджуванні зв'язуюча речовина може стати кислою під час процесу отверджування. Проте міркування щодо корозії обладнання в даному випадку є менш значимими внаслідок мінімального контакту між технологічним обладнанням і зв'язуючою речовиною, коли вона знаходиться в такому стані. Величина рН зв'язуючої речовини може бути менше або дорівнювати 13, переважно менше або дорівнювати 12, 11 або 10. Переважна величина рН може знаходитися в межах від 7,5 до 9,5. Зв'язуюча речовина, яку наносять на матеріал, що підлягає зв'язуванню, і по суті розчиняють у воді, може мати величину рН, яка перевищує 6. Доцільно встановити величину рН розчину зв'язуючої речовини на підходящому рівні з метою запобігання осадження його складових частин і, зокрема, забезпечення умов, за якими кислотний попередник, отримуваний з неорганічної солі, залишається у розчині. Це є саме той випадок, коли утворення кислотного попередника забезпечується фосфатом амонію. Продукти з кращими показниками міцності у сухому стані і/або після штучного атмосферного старіння і/або продукти з більш високим ступенем однорідності можуть бути отримані шляхом використання однорідних розчинів зв'язуючої речовини, які містять кислотні попередники з солей амонію, що вільні від осадів, особливо коли використовують фосфат амонію, а розчин зв'язуючої речовини не містить осади фосфату. Зв'язуюча композиція може бути присутня у формі водного розчину; вона може містити в розчині вільний аміак або надлишок аміаку. Нейтральна або лужна рН зв'язуючої речовини може бути досягнута надлишком лужних груп у порівнянні з кислотними групами, присутніми в розчині зв'язуючої речовини, наприклад, внаслідок (частково або головним чином) присутності аміаку в розчині. До розчину зв'язуючої речовини може бути додана додаткова кількість аміаку, наприклад, 0,2 % – 1 % мас., або (на практиці) більше; це може допомогти утримувати систему водою промивання лужною протягом тривалого часу, особливо при виробництві ізоляційного матеріалу з мінеральної вати. У випадку використання волокон мінеральної вати, зокрема для виготовлення теплоізоляційних продуктів, коли розчин зв'язуючої речовини розприскують на гарячі волокна мінеральної вати відразу після їхнього формування, залишкове тепло волокон мінеральної вати може спричинити випарювання значної частки води, присутньої в розчині зв'язуючої речовини в хоч якої кількості. Отже, волокна мінеральної вати, які потім збирають для формування ізоляційного полотна, можуть мати зв'язуючу речовину, присутню на них, у вигляді в'язкої, липкої або клейкої рідини. Це може облегшити зв'язування між окремими волокнами за допомогою зв'язуючої речовини. Одною з численних переваг цієї зв'язуючої системи є те, що її наносять, наприклад, розприскують, на волокна мінеральної вати в по суті непрореагованому стані. Можливість нанесення розчину зв'язуючої речовини в по суті непрореагованому стані може спричинити проблеми, пов'язані з необхідністю проведення заздалегідної реакції між компонентами зв'язуючої речовини в розчині, які зустрічаються при використанні зв'язуючих систем, відомих з попереднього рівня техніки, в яких компоненти знаходяться в прореагованому стані. Такі відомі зв'язуючої речовини включають зв'язуючої речовини, які складаються, головним чином, з заздалегідь прореагованих полімерів або смол, які наносять на матеріали, що підлягають зв'язуванню. При використанні по суті непрореагованої зв'язуючої речовини, присутньої у вигляді в'язкої, липкої або клейкої рідини на матеріалі, що підлягає зв'язуванню, реакція між компонентами зв'язуючої речовини може мати місце в по суті сухому стані. Цю реакцію можна описати як полімеризацію у масі, оскільки вона здійснюється без необхідності звертання за допомогою до розчинника. Особливою перевагою даного винаходу є, таким чином, використання зв'язуючої системи, яка може полімеризуватися в по суті сухому стані або через полімеризацію у масі. Мінеральні волокна, використовувані в контексті даного винаходу, можуть бути сформовані з використанням метода внутрішнього або зовнішнього витягування волокна. Коли на них розприскують розчин зв'язуючої речовини, вони можуть мати температуру в діапазоні від 20 С до 200 С, як правило, від 30 С до 100 С або 150 С. Кількість розприскуваного розчину зв'язуючої речовини можна розбавляти додатковими розприскуванням води з метою сприяння охолодженню мінеральних волокон до бажаної температури між операціями їхнього формування і їхнього збирання для формування ізоляційного полотна. 4 UA 103002 C2 5 10 15 20 25 30 35 40 45 50 55 60 Особливою перевагою використання аміаку в розчині для регулювання рН розчину зв'язуючої речовини, який наносять на мінеральні волокна, є те, що, щонайменше, частина аміаку розчину зв'язуючої речовини, яка приклеюється до волокон, може швидко випаруватись внаслідок залишкового тепла волокон мінеральної вати. Таким чином, розчин зв'язуючої речовини, який покриває волокна, може мати меншу рН, ніж розприсканий розчин зв'язуючої речовини. Даний винахід поширюється на спосіб виробництва теплоізоляційного продукту з мінеральної вати, який включає етапи: - формування мінеральних волокон з розплавленої мінеральної суміші; - розприскування розчину зв'язуючої речовини, яка по суті не містить формальдегід, на мінеральні волокна, причому розчин зв'язуючої речовини містить: вуглеводень (зокрема цукорвідновник), кислотний попередник, отримуваний з неорганічної солі, і джерело азоту; - збирання мінеральних волокон, на які було нанесено зв'язуючу речовину, для формування з мінеральних волокон ізоляційного полотна; і - отверджування ізоляційного полотна, який містить мінеральні волокна і зв'язуючу речовину, шляхом його пропускання через отверджувальну піч з метою утворення ізоляційного полотна з мінеральних волокон, скріпленого по суті нерозчинною у воді зв'язуючою речовиною. Між операціями формування і збирання мінеральних волокон для формування ізоляційного полотна на мінеральні волокна може бути розприскана промивна вода, причому, щонайменше, частину промивної води розприскують на мінеральні волокна і потім повертають до системи промивання водою з метою повторного її використання як промивну воду. Зв'язуюча речовина може містити промивну воду. Зв'язуюча речовина може мати схильність до отверджування; її можна піддати отверджуванню, наприклад, в отверджувальній печі; вона може утворювати термореактивну зв'язуючу речовину. В своїй отверділій формі зв'язуюча речовина може: містити меланоїдини; і/або бути термореактивною; і/або бути нерозчинною у воді або по суті нерозчинною у воді. Розчин зв'язуючої речовини може бути по суті безбарвним або мати колір від білого до не зовсім білого; після отверджування зв'язуюча речовина може придбати темне забарвлення, зокрема темно-коричневий колір. Отверділий продукт може мати темний колір, зокрема темнокоричневий колір. Зв'язуюча речовина може не містити протеїнів; вона може на містити целюлозну сировину. Однією з численних переваг цієї зв'язуючої системи є те, що ступень отверджування може бути визначений за кольором. По суті зневоднена зв'язуюча речовина є на вигляд білою або не зовсім білою. Подальше поступове отверджування до більш високого ступеню поступово забарвлює зв'язуючу речовину до більш темного кольору (темніший відтінок коричневого). При нанесенні на мінеральні волокна ступінь отверджування ізоляційного матеріалу з мінеральної вати може бути визначений за його кольором. При нанесенні на матеріал, який підлягає зв'язуванню, і при отверджуванні або перед ним зв'язуюча речовина може не містити або по суті не містити меланоїдини і/або інші продукти реакції, отримані в результаті отверджування. Отверджування зв'язуючої речовини може привести до утворення глюкозиламіну, особливо як проміжного продукту. Таким чином, отверділий або частково отверділий продукт може містити глюкозиламін. Реакція, яка має місце в зв'язуючій речовині під час отверджування, відноситься, головним чином, до типу реакції Мейларда, як це описано, наприклад, в патентній заявці США № 20070027283 або в WO2007/14236. Зв'язуюча речовина може містити продукти полімеризації суміші, яка містить цукор-відновник і матеріал, вибраний з групи, що складається з сульфату амонію, фосфату амонію, нітрату амонію і карбонату амонію. Розчин зв'язуючої речовини може бути складений шляхом об'єднання: - вуглеводню, переважно цукора-відновника; - кислотного попередника, отримуваного з неорганічної солі, переважно з сульфату амонію або фосфату амонію; - джерела азоту; і - води. Цей склад може містити необов'язковий або додатковий аміак, присутній у вигляді водного розчину аміаку. Вода може містити промивну воду або оборотну воду повторно використовувану технічну воду. Утворення розчину зв'язуючої речовини з вуглеводню і кислотного попередника, який містить неорганічну сіль амонію, забезпечує створення одного особливо переважного способу приготування цього розчину. Цей спосіб може бути здійснений в простій змішувальній камері, яка може бути відкритою і/або знаходитися під атмосферним тиском. Вуглеводень і/або кислотний попередник можна додавати у вигляді порошку або рідини. Приготування переважно 5 UA 103002 C2 5 10 15 20 25 30 35 40 45 50 55 60 здійснюють при кімнатній температурі. В переважному варіанті здійснення винаходу необов'язково постачати тепло для приготування розчину зв'язуючої речовини; проте розчин зв'язуючої речовини можна підогрівати під час його приготування, наприклад, до температури в діапазоні від 20 ºС до 80 ºС, особливо якщо це полегшує розчинення і/або змішування його інгредієнтів. Розчин зв'язуючої речовини, особливо у тому його стані, коли його наносять на матеріал, який підлягає зв'язуванню, може містити: - щонайменше, 5 %, 10 %, 15 % або 18 % твердих фракцій і/або - менше ніж 70 % або 60 % (зокрема у випадку застосування до деревних плит) або менше ніж 50 %, 40 % або 20 % твердих фракцій (зокрема у випадку застосування до ізоляційного матеріалу з мінеральної вати) конкретно визначених як масова частка спечених твердих фракцій після просушування при 140 ºС протягом 2 годин. Збирання пухкого матеріалу, зв'язаного за допомогою розчину зв'язуючої речовини, може відноситись до матеріалів, вибраних з групи, що складається з: волокон, волокнистих матеріалів, мінеральних волокон, скляних волокон, волокон мінеральної вати, целюлозних волокон (включаючи деревні волокна, деревну щепу, деревну стружку і тирсу), деревної шпони, облицювань, деревних облицювань, стружки, тканих і нетканих матеріалів, пухко з'єднаних матеріалів, тканих і нетканих матеріалів. Розчин зв'язуючої речовини і/або зв'язуюча речовина є переважно органічними. Пухкому матеріалу можна придати форму і/або розміри і/або його можна сформувати за допомогою зв'язуючої речовини. Отримуваний матеріал може бути вибраний з групи, що складається з: теплоізоляційного матеріалу, продукту з мінеральної вати, продукту у вигляді деревної плити (включаючи плиту з деревної стружки, плиту з орієнтованими пасмами, деревостружкову плиту, деревоволокнисту плиту середньої густини, деревні продукти для облицювання), формувальних пісків. Матеріал, який підлягає зв'язуванню, може під час нанесення зв'язуючої речовини знаходитись при температурі в діапазоні від 20 ºС до 100 ºС. Особливо у випадку продуктів у вигляді деревної плити зв'язуюча речовина і пухкий матеріал можна механічно перемішувати, наприклад обробкою в обертальному барабані. Розчин зв'язуючої речовини, зокрема у випадку, коли її наносять на пухкий матеріал, може мати в'язкість, яка підходить для нанесення розприскуванням або розливанням. Її в'язкість при 20 ºС може становити: - менше ніж приблизно 1,5 Па·с, переважно менше ніж приблизно 1 × 10-2 Па·с; і/або - більше ніж приблизно 2 × 10-4 Па·с, переважно більше ніж приблизно 5 × 10-4 Па·с. Отверджування зв'язуючої речовини може здійснюватися в отверджувальній печі, наприклад, з використанням примусової циркуляції гарячого повітря; воно може також здійснюватися в отверджувальній прес-формі. Процес отверджування може включати зневоднення зв'язуючої речовини; він може включати полімеризацію; він може включати реакцію полімеризації у масі. Отверджування можна здійснювати протягом 20 хвилин або менше, переважно протягом 10 хвилин або менше; отверджування можна здійснювати шляхом пропускання продукту (наприклад ізоляційного полотна) через, щонайменше, одну зону отверджувальної печі при температурі в діапазоні від 230 ºС до 300 ºС з тривалістю витримування в діапазоні від 30 секунд до 20 хвилин. Отверджування зв'язуючої речовини переважно має місце в тих випадках, коли розчин зв'язуючої речовини (з якого може випаровуватись вода) знаходиться в контакті з пухким матеріалом; вона може мати місце при по суті атмосферному тиску. Отверджування може являти собою процес по суті сухого отверджування, іншими словами з використанням сухого тепла і/або по суті сухого або нагрітого атмосферного повітря, а не з використанням пари або нагрітої водяної пари. Особливо у випадку застосування до ізоляційних продуктів з мінеральної вати температура і тривалість отверджування можуть бути вибрані як функція густини і/або товщини продукту. Отверджувальна піч в таких випадках може мати численну кількість зон нагріву з температурами в діапазоні від 200 ºС до 350 ºС (як правило, від 230 ºС до 300 ºС). Тонкий 3 продукт з низькою густиною (12 кг/м або менше) можна отверджувати шляхом його пропускання через отверджувальну піч протягом лише 20 секунд; товстий продукт з високою 3 густиною (80 кг/м або більше) може потребувати пропускання через отверджувальну піч протягом 15 хвилин або більше. Під час процесу отверджування продукт може досягати температури в діапазоні від 180 ºС до 220 ºС. Отверділа зв'язуюча речовина може містити більше ніж 2 % мас. і/або менше ніж 8 % мас. азоту, що визначається елементним аналізом. 6 UA 103002 C2 5 10 15 20 25 30 35 40 45 50 55 Зв'язуюча речовина у неотверділому стані може містити наступні рівні сульфатів, фосфатів, карбонатів і/або нітратів (масова частка у сухому стані): - більш ніж 2,5 %, 3 % або 5 %; і/або - менш ніж 25 %, 22 % або 20 %. Готові матеріали, вироблені з використанням зв'язуючої системи відповідно доданого винаходу, можуть мати залишкові рівні сульфатів, фосфатів, карбонатів і/або нітратів, отриманих, головним чином, з неорганічної солі, яка служить як кислотний попередник. Такі різновиди можуть бути присутніми у наступних кількостях: - більше ніж 500, 750, 1000 або 1500 мг/кг; і/або - менш ніж 5000, 4000 або 3000 мг/кг. Присутність таких різновидів може бути визначена шляхом випробування на вилуговування і може свідчити про зв'язуючу систему, яка була використана в готовому продукті. Кількість зв'язуючої речовини в готовому продукті, особливо у випадку застосування до ізоляційного матеріалу з мінеральної вати, може становити: - більше ніж 1 %, 2 %, 2,5 %, 3 %, 3,5 % або 4 %; і/або - менше ніж 20 %, 15 %, 10 % або 8 %, вимірювана як масова частка у сухому стані готового продукту. Особливо у випадку застосування до ізоляційного матеріалу з мінеральної вати продукти можуть мати одну або більше наступних величин міцності на розщеплювання: міцність на розщеплювання в звичайних умовах - щонайменше, 120 г/г, переважно, щонайменше, 150 г/г; і/або - менше ніж 400 г/г міцність на розщеплювання після штучного атмосферного старіння - щонайменше, 120 г/г, переважно, щонайменше, 150 г/г; і/або - менше ніж 400 г/г % втрат між міцністю на розщеплювання в звичайних умовах і після штучного атмосферного старіння - менше ніж 10 %, переважно менше ніж 5 %. У випадку, коли продукт являє собою ізоляційний матеріал з мінеральної вати, він може мати одну або більше наступних характеристик: - мати густину більше ніж 5, 8 або 10 кг/м3; - мати густину менше ніж 200, 180 або 150 кг/м3; - містити волокна скловати і мати густину більше ніж 5, 8 або 10 кг/м3 і/або менше ніж 80, 60 або 50 кг/м3; - містити волокна мінеральної вати і мати густину більше ніж 15, 20 або 25 кг/м3 і/або менше ніж 220, 200 або 180 кг/м3; - мати теплопровідність λ менше ніж 0,05 Вт/мК і/або більше ніж 0,02 Вт/мК; - містити менше ніж 99 % мас. і/або більше ніж 80 % мас. мінеральних волокон; - мати товщину більше ніж 10 мм, 15 мм або 20 мм і/або менше ніж 400 мм, 350 мм або 300 мм. У випадку, коли продукт являє собою продукт у вигляді деревної плити, він може мати одну або більше наступних характеристик: - мати розміри, щонайменше, 50 см х 80 см, переважно, щонайменше, 1 м х 2 м; - мати товщину, щонайменше, 11 мм, 12 мм або 15 мм; - мати тривалість отверджування менше ніж 25, 15, 12 або 10 хвилин; - мати внутрішню міцність зчеплення, виміряну відповідно доEN319(, щонайменше, 0,4 Н/мм2 або 0,45 Н/мм2 (особливо для деревостружкової плити або деревоволокнистих плит), або виміряну відповідно доEN300*, щонайменше, 0,28 Н/мм2 (особливо для плити з орієнтованими пасмами); - мати набухання за товщиною після 24 годин витримування у воді при 20 ºС відповідно доEN317* менше ніж 12 %, переважно менше ніж 10 %; - мати водопоглинення після 24 годин витримування у воді при 20 ºС менше ніж 40 %, переважно менше ніж 30 %; - мати модуль пружності відповідно доEN310*, щонайменше: 1800 Н/мм2 (особливо для деревостружкової плити або деревоволокнистих плит) або 2500 Н/мм2 (особливо для плити з орієнтованими пасмами) або 3500 Н/мм2 або 4800 Н/мм2; - мати міцність на вигин (MOR), щонайменше: 14 Н/м2 (особливо для деревостружкової плити або деревоволокнистих плит) або 18 Н/мм2 (особливо для плити з орієнтованими пасмами) або 20 Н/мм2 або 28 Н/мм2; 7 UA 103002 C2 5 10 15 20 25 30 35 40 45 50 55 60 - мати віск як добавку, наприклад, в межах від 0,1 % мас. до 2 % мас., переважно від 0,5 % мас. до 1 % мас.; - мати вміст смол (відношення маси сухої смоли до маси сухої деревної стружки) в межах від 8 % мас. до 18 % мас., переважно від 10 % мас. до 16 % мас., більш переважно від 12 % мас. до 14 % мас.; - при отверджуванні в отверджувальній прес-формі, зокрема між пресувальними пластинами, мати температуру більше ніж 180 ºС або 200 ºС і менше ніж 280 ºС або 260 ºС. Нижче наданий опис варіантів здійснення винаходу, який проілюстровано як приклад з посиланням на фіг. 1, на якої представлена горизонтальна проекція зразка для випробувань, виготовленого з мінеральної вати. Випробування каркасів оболонки (shell bone): Зв'язуючі речовини були приготовані у вигляді водних розчинів шляхом: - об'єднання інгредієнтів бажаного складу зв'язуючої речовини у відкритій, не нагрітій реакційній посудині; - додавання дистильованої води; - подальшого додавання розчину силану; - перемішування рідин під час їх додавання і після нього протягом кількох хвилин для забезпечення цілковитого розчинення твердих фракцій таким чином, щоб розчин зв'язуючої речовини містив приблизно 45 % розчинених твердих фракцій як відсоткову частку від загальної маси розчину. Зразок цього розчину масою 2 г після термічного отверджування при приблизно 200 ºС – 210 ºС протягом 8 хвилин дав 30 % твердих фракцій (втрати у масі віднесли до зневоднення під час формування термореактивної зв'язуючої речовини). Оцінювання межі міцності на розрив каркасів оболонки з наповнювачем із скляних бусин у сухому стані і після "штучного атмосферного старіння" показало вірогідну міцність на розрив і вірогідну довговічність скловолокнистого ізоляційного матеріалу або інших матеріалів, приготованих з використанням конкретної зв'язуючої речовини. Прогнозована довговічність базується на відношенні міцності на розрив каркасів оболонки в сухому стані до їхньої міцності на розрив після їхнього штучного атмосферного старіння. Для приготування каркасів оболонки використовували електричний змішувач протягом приблизно двох хвилин для змішування приблизно 75 г зв'язуючої речовини з 727,5 г скляних бусин (еквівалент Quality Ballotini Impact Beads, Spec. AD, US Sieve 70-140, 106-212 micron-#7, виробництво Potters Industries, Inc.). Будь-які грудки з боків збивалки змішувача, а також з боків і днища стакана змішувача змішували уручну, використовуючи шпатель приблизно усередині процесу змішування, а також в кінці процесу змішування. Приготовану суміш скляних бусин і зв'язуючої речовини помістили у порожнини прес-форми для виготовлення каркасів оболонки (Dietert Foundry Testing Equipment; Heated Shell Curing Accessory, Model 366), яка була заздалегідь нагріта до приблизно 218 ºС (425 ºF). Поверхню суміші у кожній порожнині розрівнювали з одночасним видаленням надлишку суміші з метою формування рівномірної площі поверхні каркасу оболонки. Будь-які непослідовності або пустоти, які існували в будь-якій порожнині, заповнювали додатковою кількістю суміші скляних бусин і зв'язуючої речовини і потім розрівнювали. Верхню пресувальну пластину швидко поміщали на нижню пресувальну пластину (для запобігання виготовлення каркасів оболонки з двома по-різному отверділими шарами. Отверділі каркаси оболонки видаляли через сім хвилин, охолоджували до кімнатної температури на дротяній стійці, маркували і запаковували в окремі пластикові пакети для зберігання. Якщо каркаси оболонки не можна було протестувати у день їхнього виготовлення, пластикові пакети з каркасами оболонки розміщували в ексикаторі. Під час отверджування температура нижньої пресувальної пластини коливалась в діапазоні від приблизно 204 ºС до приблизно 221 ºС (від приблизно 400 ºF до приблизно 430 ºF), а температура верхньої пресувальної пластини коливалась в діапазоні від приблизно 227 ºС до приблизно 243 ºС (від приблизно 440 ºF до приблизно 470 ºF). Методика випробування на міцність на розрив: - обладнання: розривна машина 5500 R Instron; - безпосередньо перед випробуванням кожний каркас оболонки виймали з пластикового пакета і записували його масу і товщину. Методика штучного атмосферного старіння для каркасів оболонки: - штучне атмосферне старіння протягом 16 годин у заздалегідь нагрітій камері вологості (65 ºС, 95 % відносної вологості); - після видалення каркаси оболонки герметично запаковували в пластикові пакети для зберігання і відразу ж забирали для випробування. 8 UA 103002 C2 5 Методика вимірювання часу загущення: невелику кількість зв'язуючої речовини (2,0 мл) поміщають у центр гарячої плити, нагрітої до 150 ºС, і запускають секундомір. Зв'язуючу речовину розминають шпателем до тих пір, поки не стає можливим витягнути її у довгу нитку. Час від розміщення зв'язуючої речовини на плиті до формування нитки є часом загущення. Випробувані склади зв'язуючої речовини – неорганічні кислотні попередники у порівнянні з лимонною кислотою: Посилання на випробування A B C D E F G 10 Склад зв'язуючої речовини (масова частка у сухому стані) 85 % DMH+15 % CA+4,8 % NH4OH+0,3 % ISI0200 90 % DMH+10 % AmSO4+4,8 % NH4OH+0,3 % ISI0200 85 % DMH+15 % AmSO4+4,8 % NH4OH+0,3 % ISI0200 80 % DMH+20 % AmSO4+4,8 % NH4OH+0,3 % ISI0200 90 % DMH+10 % AmPO4+4,8 % NH4OH+0,3 % ISI0200 85 % DMH+15 % AmPO4+4,8 % NH4OH+0,3 % ISI0200 80 % DMH+20 % AmPO4+4,8 % NH4OH+0,3 % ISI0200 Випробувані склади зв'язуючої речовини – комбінація неорганічного кислотного попередника і лимонної кислоти у порівнянні окремо з лимонною кислотою і окремо з неорганічним кислотним попередником: Посилання на випробування H I J K Склад зв'язуючої речовини (масова частка у сухому стані) 85 % DMH+15 % CA+4,8 % NH4OH+0,3 % ISI0200 85 % DMH+10 % CA+5 % AmSO4+4,8 % NH4OH+0,3 % ISI0200 85 % DMH+5 % CA+10 % AmSO4+4,8 % NH4OH+0,3 % ISI0200 85 % DMH+15 % AmSO4+4,8 % NH4OH+0,3 % ISI0200 DMH – моногідрат декстрози CA – лимонна кислота NH4OH – гідроксид амонію ISI0200 - силан Am SO4 – сульфат амонію AmPO4 – фосфат амонію 15 20 Результати випробувань – неорганічні кислотні попередники у порівнянні з лимонною кислотою: Посилання на випробування A B C D E F G рН розчину Міцність на Втрати міцності зв'язуючої Міцність на Час загущення розрив після на розрив через речовини розрив у розчину штучного штучне безпосередньо сухому стані, зв'язуючої атмосферного атмосферне перед 2 мН/м речовини, с 2 старіння, мН/м старіння, % змішуванням з бусинами 1,455 1,567 -7,70 343 9,54 1,271 0,895 29,57 280 10,28 1,550 0,856 44,79 362 10,24 1,877 1,156 38,39 327 10,13 1,499 1,069 28,68 356 10,18 1,281 0,848 33,82 334 9,99 1,123 0,801 28,74 287 9,73 25 Результати випробувань – комбінація неорганічного кислотного попередника і лимонної кислоти у порівнянні окремо з лимонною кислотою і окремо з неорганічним кислотним попередником: 9 UA 103002 C2 Посилання на випробування H I J K 5 рН розчину Міцність на Втрати міцності зв'язуючої Міцність на Час загущення розрив після на розрив речовини розрив у розчину штучного через штучне безпосередньо сухому стані, зв'язуючої атмосферного атмосферне перед 2 мН/м речовини, с 2 старіння, мН/м старіння, % змішуванням з бусинами 1,69 1,50 11,32 363 9,39 1,50 1,18 21,37 341 9,71 1,21 1,05 13,19 375 9,99 1,47 1,02 30,33 376 9,97 Результати випробувань, проведених разом (випробування А – G проводили за один сеанс, а випробування Н – К проводили протягом іншого сеансу), свідчать про корисні дані результатів по відношенню до інших результатів, одержаних протягом цього ж сеансу випробувань. Перше порівняльне випробування ізоляційного продукту: Порівняльне випробування зв'язуючих систем на ізоляційному продукті з мінеральної вати дало наступні результати: Випробувана зв'язуюча речовина PF1 AC1 Приклад 1 Опис Склад Приклад для порівняння – стандартна зв'язуюча речовина на базі фенолформальдегіду Приклад для порівняння – зв'язуюча речовина на базі цитрату амонію Приклад 1 відповідно доданого винаходу смола, сечовина, лігнін, аміак, силан декстроза 85 %, лимонна кислота 15 %, аміак 4,8 %, силан 0,3 % декстроза 85 %, сульфат амонію 15 %, аміак 4,8 %, силан 0,3 % 10 Продукт, використовуваний для випробування скловолокнистий ізоляційний продукт, номінальна густина 16 3 кг/м , номінальна товщина 75 мм, номінальна ширина 455 мм LOI (втрати ваги на прожарювання) вмісту зв'язуючої речовини випробуваного продукту, % мас.: Зв'язуюча речовина PF1 AC1 Приклад 1 Середні LOI 6,22 % 6,91 % 6,78 % 15 Випробування на провисання (середня величина в мм, виміряна після зазначених періодів): Зв'язуюча речовина PF1 AC1 Приклад 1 20 День 1 55 83 66 Тиждень 1 68 99 76 Тиждень 3 60 80 66 Тиждень 6 71 72 75 Товщина (середня величина в мм, виміряна після зазначених періодів відповідно доБританського стандарту BS EN 823:1995): Зв'язуюча речовина PF1 AC1 Приклад 1 День 1 76,4 75,3 76 Тиждень 1 75,1 73,6 76,7 3 Тиждень 3 75,1 72,5 74,9 Густина (середня величина в кг/м , виміряна після зазначених періодів): 25 10 Тиждень 6 75,2 74 74,3 UA 103002 C2 Зв'язуюча речовина PF1 AC1 Приклад 1 День 1 16,44 16,68 16,5 Тиждень 1 16,7 16,41 16,9 Тиждень 3 16,35 16,33 16,5 Тиждень 6 16,44 16,48 16,5 Кількість присутніх сульфатів, мг/кг Зв'язуюча речовина AC1 Приклад 1 5 Зразок 1 240 2000 Зразок 2 240 2200 Міцність на розщеплювання, г/г: Зв'язуюча речовина PF1 AC1 Приклад 1 Після штучного атмосферного старіння 107 199 189 В звичайних умовах 248 230 196 Втрати, % 56,85 13,47 3,57 Методика проведення випробувань: 10 15 20 25 30 35 40 45 LOI (втрати ваги на прожарювання) вмісту зв'язуючої речовини Зважений зразок вати плюс зв'язуючу речовину поміщають у муфельну піч, розігріту до 550 ºС. Через заданий проміжок часу вату видаляють з печі, поміщають в ексикатор для охолодження і повторно зважують. Втрати ваги виражають через відсоток від первісної ваги зразку і визначають як вміст зв'язуючої речовини або втрати ваги на прожарювання (LOI). Випробування на провисання Одне ізоляційне полотно (або лист) поміщають на двох жердинах (кожна довжиною 500 мм і діаметром 22 мм), закраплених в стіні на відстані 1 метр одна від одної. Ступінь провисання в центрі полотна записують. Це повторюють для усіх полотен в упаковці і для кількох упаковок. Через деякий час упаковки вимірюють в контрольних точках з метою визначення довгострокової дії стиснення на полотна. Густина: виміряна для зразків, випробуваних на провисання Кількість присутніх сульфатів: випробування на вилуговування для гранульованих відходів у воді з аналізом вимивання відповідно доБританського стандарту BS EN 12457-2 at L/S10. Міцність на розщеплювання Міцність на розщеплювання виражають в г/г, тобто загальне руйнуюче навантаження шістьох зразків для випробування, поділене на їхню загальну масу. Випробування проводять на матах з мінеральної вати, отриманих для випробування (міцність на розщеплювання в звичайних умовах) і після випробування на прискорене штучне атмосферне старіння, як це пояснюється нижче (міцність після штучного атмосферного старіння). Першу партію з шести зразків, форма і розміри яких представлені на фіг. 1, вирізають з мату з мінеральної вати, що має бути випробуваним. Розміри наступні: r: радіус 12,7 мм; DC: відстань між центрами 44,5 мм; a: 25,4 мм; b: 121 мм. Довга вісь зразків повинна бути паралельною напрямку руху конвеєра, а зразки повинні бути узяті по повній ширині мінерального мата. Другу партію з шести зразків відбирають аналогічним чином. Загальну масу першої групи з шести зразків W1 в грамах записують. Загальну масу другої групи з шести зразків W2 в грамах записують; потім ці зразки поміщають в заздалегідь нагрітий автоклав і витримують на дротяній сітчастій полці на відстані 2 від днища камери в умовах дії мокрої пари при 35 кН/м протягом однієї години. Потім їх видаляють, просушують в печі при 100 ºС протягом п'яти хвилин і відразу ж випробують на міцність на розщеплювання. Для випробування на міцність на розщеплювання кожний зразок встановлюють по черзі в захвати розривної машини 5500 R Instron і записують максимальне руйнуюче навантаження в грамах або ньютонах. Якщо руйнуюче навантаження вимірюють у ньютонах, їх перетворюють у 11 UA 103002 C2 5 10 грами множенням на 101,9. Шість результатів в грамах отримують для кожної партії зразків: G1, G2, G3, G4, G5 і G6 для першої партії зразків і G7, G8, G9, G10, G11 і G12 для другої партії зразків. Міцність на розщеплювання в звичайних умовах розраховують для першої партії зразків з використанням формули: міцність на розщеплювання в звичайних умовах = (G1+G2+G3+G4+G5+G6)/ W1. Міцність на розщеплювання в звичайних умовах розраховують для другої партії зразків з використанням формули: міцність на розщеплювання в звичайних умовах = (G7+G8+G9+G10+G11+G12)/ W2. Друге порівняльне випробування ізоляційного продукту: Продукт, використовуваний для випробування скловолокнистий ізоляційний продукт, номінальна густина 7,2 3 кг/м , номінальна товщина 159 мм ЗРАЗКИ: Були випробувані наступні зразки з скловолокна: Приклад PF2 2.1 2.2 2.3 2.4 Цільовий вміст зв'язуючої речовини (LOI) для продукту Опис зв'язуючої речовини стандартна зв'язуюча речовина на базі фенолформальдегіду, що містить смолу, сечовину, лігнін, аміак, силан декстроза 85 %, сульфат амонію 15 %, силан 0,3 % (10,6 % твердих фракцій в розчині зв'язуючої речовини) декстроза 85 %, сульфат амонію 15 %, силан 0,3 %, масло Norjohn (11,4 % твердих фракцій в розчині зв'язуючої речовини) декстроза 85 %, сульфат амонію 15 %, силан 0,3 %, 2,4 % NH3 (10,6 % твердих фракцій в розчині зв'язуючої речовини) декстроза 85 %, сульфат амонію 15 %, силан 0,3 %, 2,4 % NH3 (10,6 % твердих фракцій в розчині зв'язуючої речовини) 4,5 % 4,5 % 4,5 % 4,5 % 6.0 % 15 Результати PF2 Відновлення 158 мм Відновлення, % від номіналу 99,4 % Міцність на розщеплювання (ASTM C190,8 г/г 686) Міцність на розщеплювання (ASTM C686 з подальшим витримуванням 145,9 г/г протягом 7 діб при 90 ºF (32,2 ºC), 90 % відносної вологості) 20 25 30 2.1 157 мм 99,0 % 2.2 163 мм 102,8 % 2.3 160 мм 100,6 % 2.4 166 мм 104,8 % 131,7 г/г 146,7 г/г 159,9 г/г 143,9 г/г 100,0 г/г 110,3 г/г 124,9 г/г 114,3 г/г ФОРМУЛА ВИНАХОДУ 1. Водний розчин зв'язуючої речовини, що містить: - кислотний прекурсор, який отримують з неорганічної солі амонію у кількості від щонайменше 5 % і менше ніж 25 % сухої маси по відношенню до неотверділого розчину зв'язуючої речовини, - вуглевод, вибраний з цукру-відновника і реагенту вуглеводу, який вироблює цукор-відновник in situ в умовах термічного отверджування, у такій кількості, щоб відношення сухої маси цукрувідновника до сухої маси кислотного прекурсору знаходилось в межах від 2,5 до 13, і - воду. 2. Розчин зв'язуючої речовини за п. 1, який відрізняється тим, що кислотний прекурсор, який отримують з неорганічної солі, містить одну або більше неорганічних солей амонію, вибраних з групи, що складається з сульфатних солей амонію, фосфатних солей амонію, нітратних солей амонію і карбонатних солей амонію. 12 UA 103002 C2 5 10 15 20 25 30 35 40 45 50 3. Розчин зв'язуючої речовини за п. 1 або п. 2, який відрізняється тим, що цукор-відновник містить декстрозу. 4. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини додатково містить карбонову кислоту. 5. Розчин зв'язуючої речовини за п. 4, який відрізняється тим, що карбонова кислота присутня у формі солі амонію. 6. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини додатково містить аміак. 7. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що pH розчину перевищує 7. 8. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини має pH, який, в умовах його використання, запобігає осаджуванню сульфатів, фосфатів, нітратів або карбонатів. 9. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини містить щонайменше 5 % твердих фракцій і менше ніж 50 % твердих фракцій. 10. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини додатково містить від 0,1 % до 1 % силану або силіконовмісної сполучної речовини, розрахованих як розчинені тверді фракції зв'язуючої речовини. 11. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини містить щонайменше 7 % сухої маси кислотного прекурсору відносно до неотверділого розчину зв'язуючої речовини. 12. Розчин зв'язуючої речовини за будь-яким з попередніх пунктів, який відрізняється тим, що розчин зв'язуючої речовини вивільняє менше ніж 5 частин на мільйон формальдегіду в результаті висушування і/або отверджування. 13. Спосіб виробництва розчину звязуючої речовини за будь-яким з пп. 1-12, який включає комбінування: - кислотного прекурсору, який отримують з неорганічної солі амонію, - вуглеводу, - джерела азоту, - води. 14. Спосіб виробництва продукту з теплоізоляційного матеріалу, вибраного з продукту з мінерального волокна, продукту з деревної плити, тканого волоконного матеріалу і нетканого волоконного матеріалу, який включає етапи: забезпечення наявності пухкого матеріалу, обробки зібраного пухкого матеріалу розчином зв'язуючої речовини, який по суті не містить формальдегід, у відповідності до будь-якого з пп. 1-12, придання зібраному пухкому матеріалу, обробленому розчином зв'язуючої речовини, форми підкладки, отверджування зв'язуючої речовини шляхом застосування джерела енергії. 15. Спосіб за п. 14, який відрізняється тим, що отверджування зв'язуючої речовини здійснюють шляхом пропускання підкладки через щонайменше одну зону отверджувальної печі при температурі в діапазоні від 230 ºС до 300 ºС з тривалістю витримування в печі в межах від 30 секунд до 20 хвилин. 16. Спосіб за п. 14, який відрізняється тим, що отверджування зв'язуючої речовини здійснюють між пресувальними пластинами прес-форми. 17. Спосіб за п. 14 або 15, який відрізняється тим, що пухкий матеріал містить мінеральні волокна, а продукт являє собою теплоізоляційний матеріал з мінерального волокна. 18. Спосіб за п. 14 або 16, який відрізняється тим, що продукт являє собою деревну плиту. 19. Спосіб за п. 14 або 15, який відрізняється тим, що пухкий матеріал містить нетканий пухкий матеріал. 13 UA 103002 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюBinders

Автори російськоюHampson, Carl, Mueller, Gert, Appley, Charles

МПК / Мітки

МПК: C08F 251/00, D06M 15/03, C03C 25/10

Код посилання

<a href="https://ua.patents.su/16-103002-zvyazuyuchi-rechovini.html" target="_blank" rel="follow" title="База патентів України">Зв’язуючі речовини</a>

Попередній патент: Опорний вузол для конусної дробарки при роботі в режимі холостого ходу

Наступний патент: Геліопрофіль

Випадковий патент: Асинхронний привід з перетворювачем частоти