Спосіб підвищення однорідності температури в нагрівальній печі типу нагрівального колодязя

Формула / Реферат

1. Спосіб підвищення однорідності температури в нагрівальній печі (200, 300), при якому щонайменше один злиток (201, 301), що нагрівається, похило притуляють до внутрішньої стінки нагрівальної печі (200, 300) так, щоб під злитком (201, 301) між злитком (201, 301) і внутрішньою стінкою був простір (205, 305) трикутного перерізу, при цьому в піч подають паливо, який відрізняється тим, що щонайменше одну трубку (230 240, 330, 340) для окисника із вмістом кисню щонайменше 85 мас. % розміщують в стінці печі так, щоб її сопло знаходилося всередині печі (200, 300), і так, щоб окисник можна було безпосередньо подавати в згаданий простір (205, 305) зі швидкістю щонайменше 100 м/с.

2. Спосіб за п. 1, який відрізняється тим, що окисник, який подається через трубку (330, 340), вводять в реакцію з паливом в цьому просторі (305) під злитком (301), при цьому паливо подають в цей простір (305) через окрему трубку (331, 341) для палива.

3. Спосіб за п. 1, який відрізняється тим, що основну частину окисника, що подається через трубку (230, 240), вводять в реакцію з CO, що утворився під час неповного згоряння палива в печі (200), використовуючи окисник, поданий в частину печі, яка не утворена простором (205) під злитком так, що в печі (200) згоряння палива відбувається в два етапи.

4. Спосіб за п. 3, який відрізняється тим, що кількість окисника, який подається в піч (200) під час згоряння поза простором (205) під злитком, знижують так, щоб загальна горюча суміш в тій частині печі, яка не утворена простором (205) під злитком, ставала субстехіометричною.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що окисник подають щонайменше зі швидкістю звуку.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що множину трубок (211, 212, 221, 230, 240, 311, 312, 321, 330, 340) для окисника із вмістом кисню щонайменше 85 мас. % розташовують так, що їх відповідні сопла знаходяться в печі (200, 300), причому додатково підвищують однорідність температури в печі (200, 300) під час її роботи, подаючи окисник в порядку, що чергується, через різні трубки для окисника або набори трубок для окисника.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що щонайменше два злитки (201, 301), що нагріваються, похило притуляють до кожної з відповідних першої і другої протилежних внутрішніх стінок нагрівальної печі (200, 300) так, щоб сформувати відповідний простір (205, 305) трикутного перерізу під кожним відповідним злитком (201, 301), причому щонайменше одну відповідну трубку (230, 240, 330, 340) для окисника із вмістом кисню щонайменше 85 мас. % розміщують в одній відповідній стінці печі так, що її сопло знаходиться всередині печі (200, 300), і так, щоб можна було подавати окисник в обидва відповідні простори через одну відповідну трубку, причому кожну трубку (230 240, 330, 340) розміщують в одній відповідній стінці печі і спрямовують так, щоб потоки окисника спільно створювали циркулюючий потік в печі (200, 300).

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що трубку (230, 240, 330, 340) для окисника розміщують так, щоб її сопло знаходилося на висоті над підлогою печі, розташованої вище максимального рівня подушки (202, 302) окалини, виникаючої в печі (200, 300) під час роботи.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що трубку (230, 240, 330, 340) для окисника розміщують так, щоб її сопло знаходилося на висоті 0,5-1,5 м від підлоги печі.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що рівень кисню в печі (200, 300) вимірюють, наприклад, одним або більше лямбда-зондами, причому подачу кисню через трубку (230, 240, 330, 340) для окисника під час роботи регулюють так, щоб концентрація кисню в печі (200, 300) була по суті постійною.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що трубка для окисника відкрита в простір під злитком.

Текст

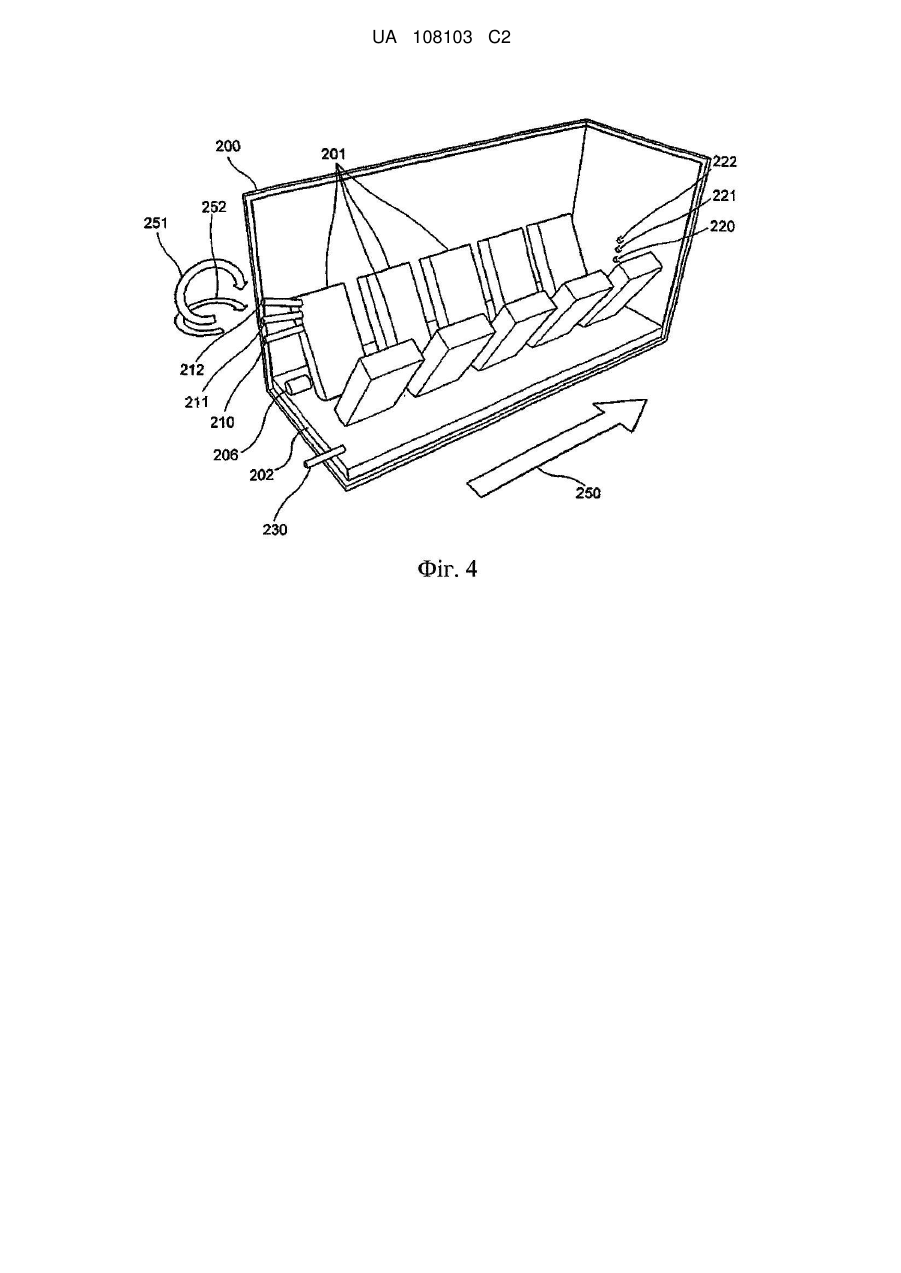

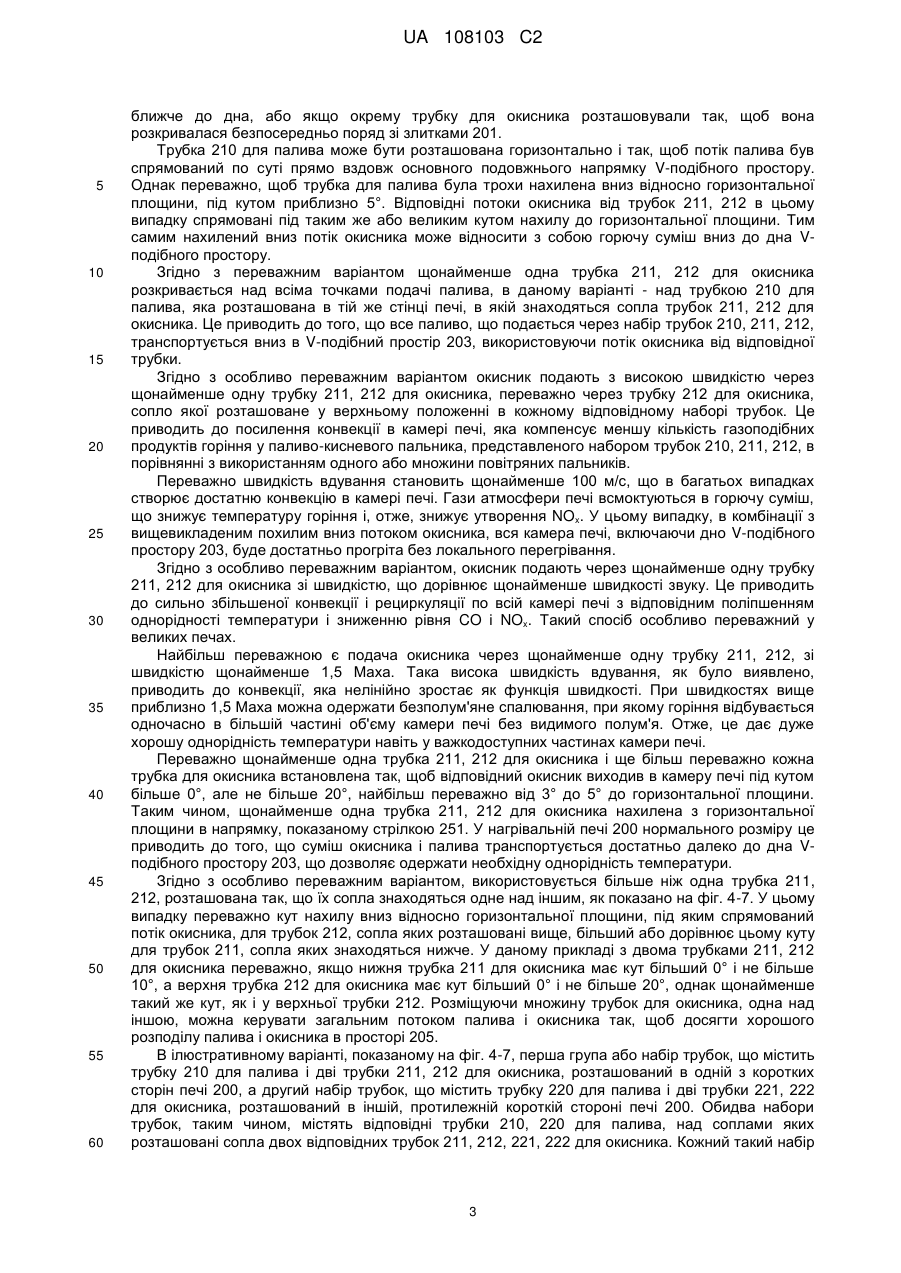

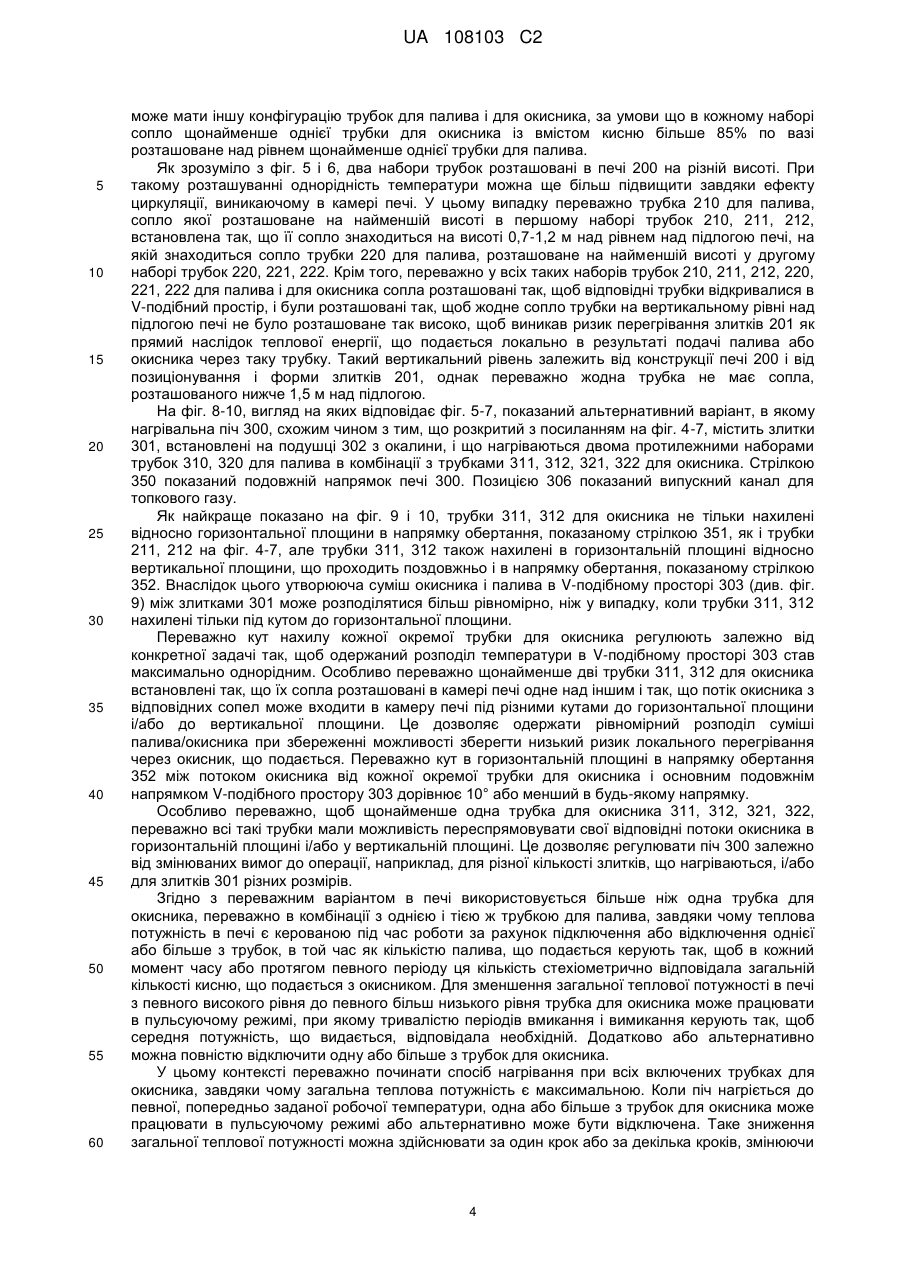

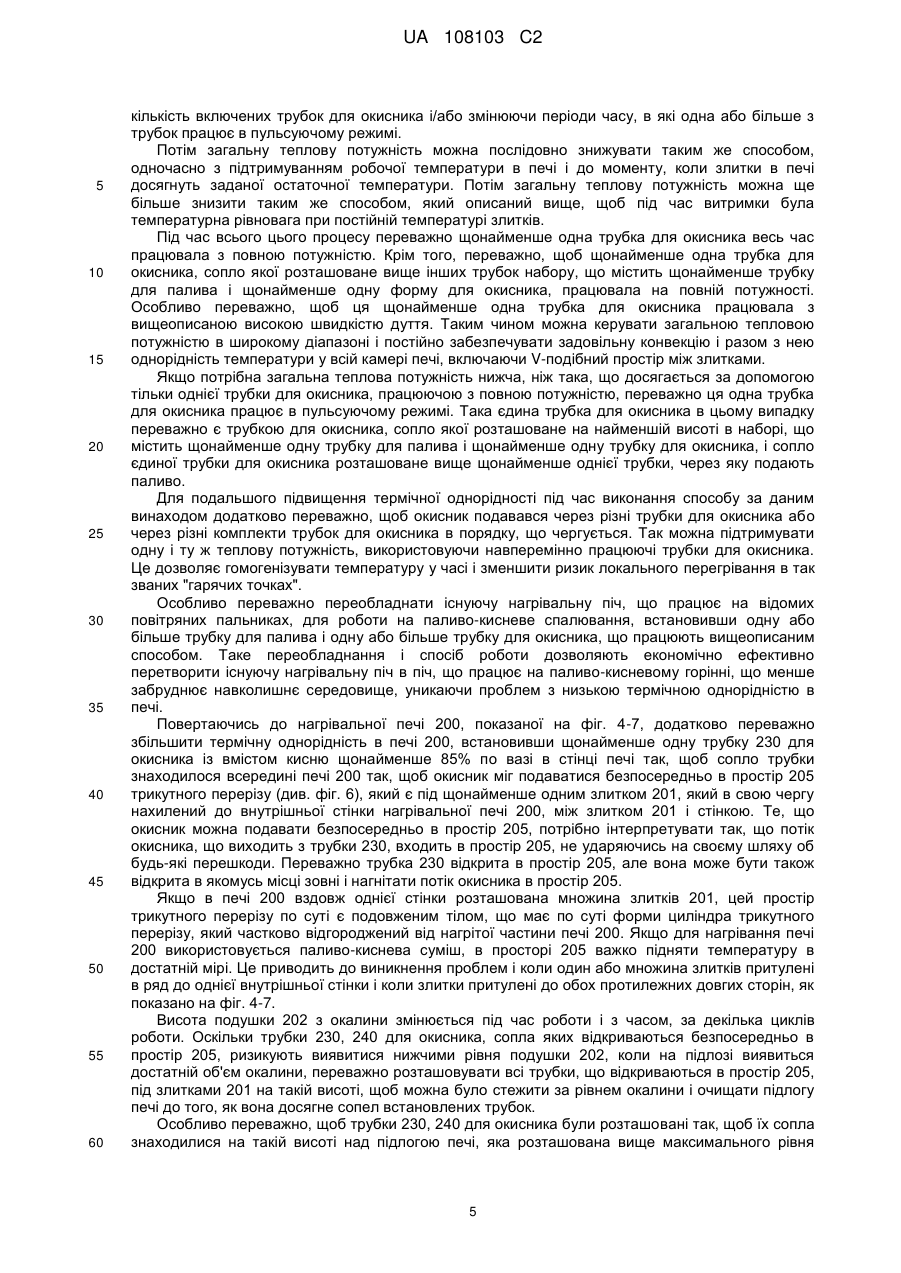

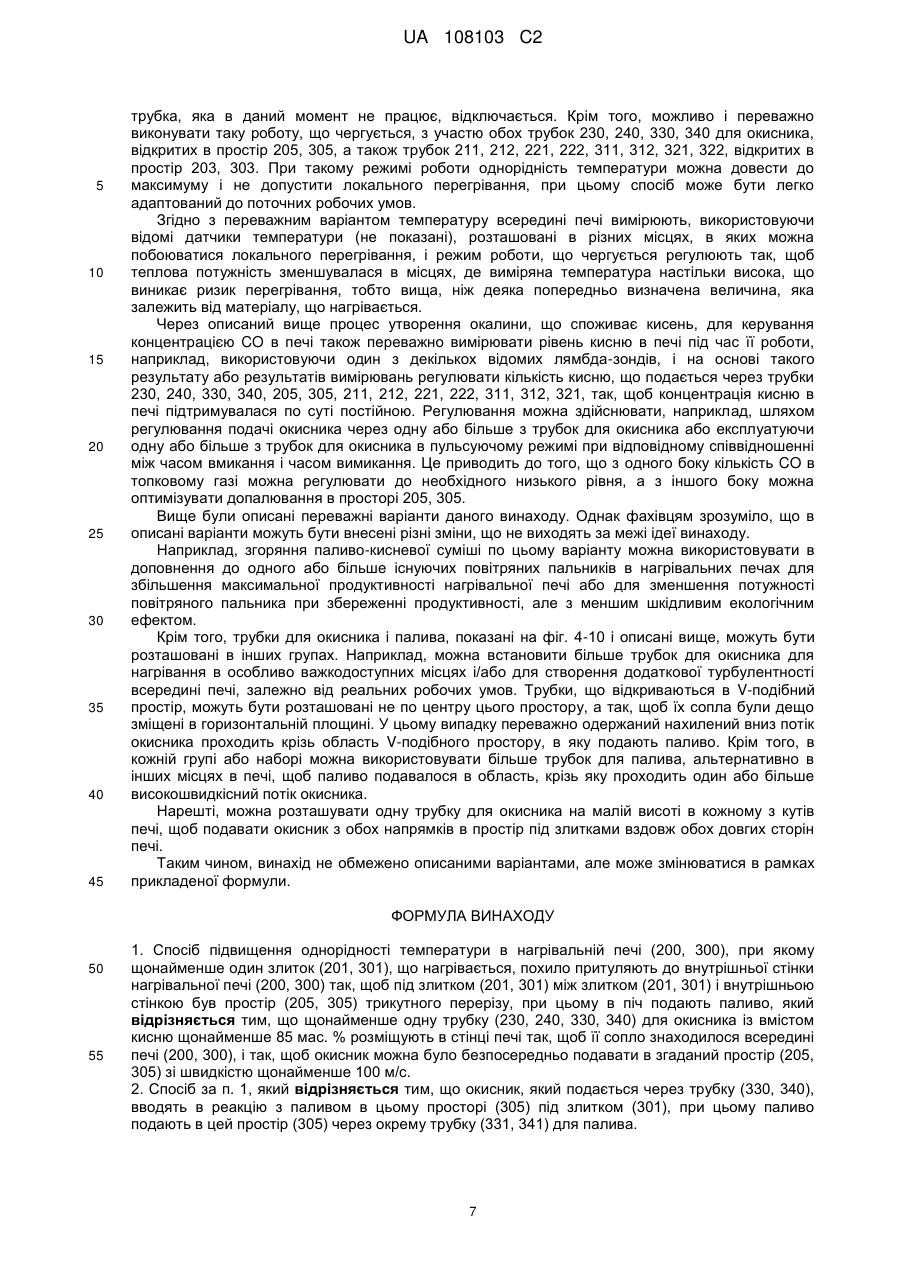

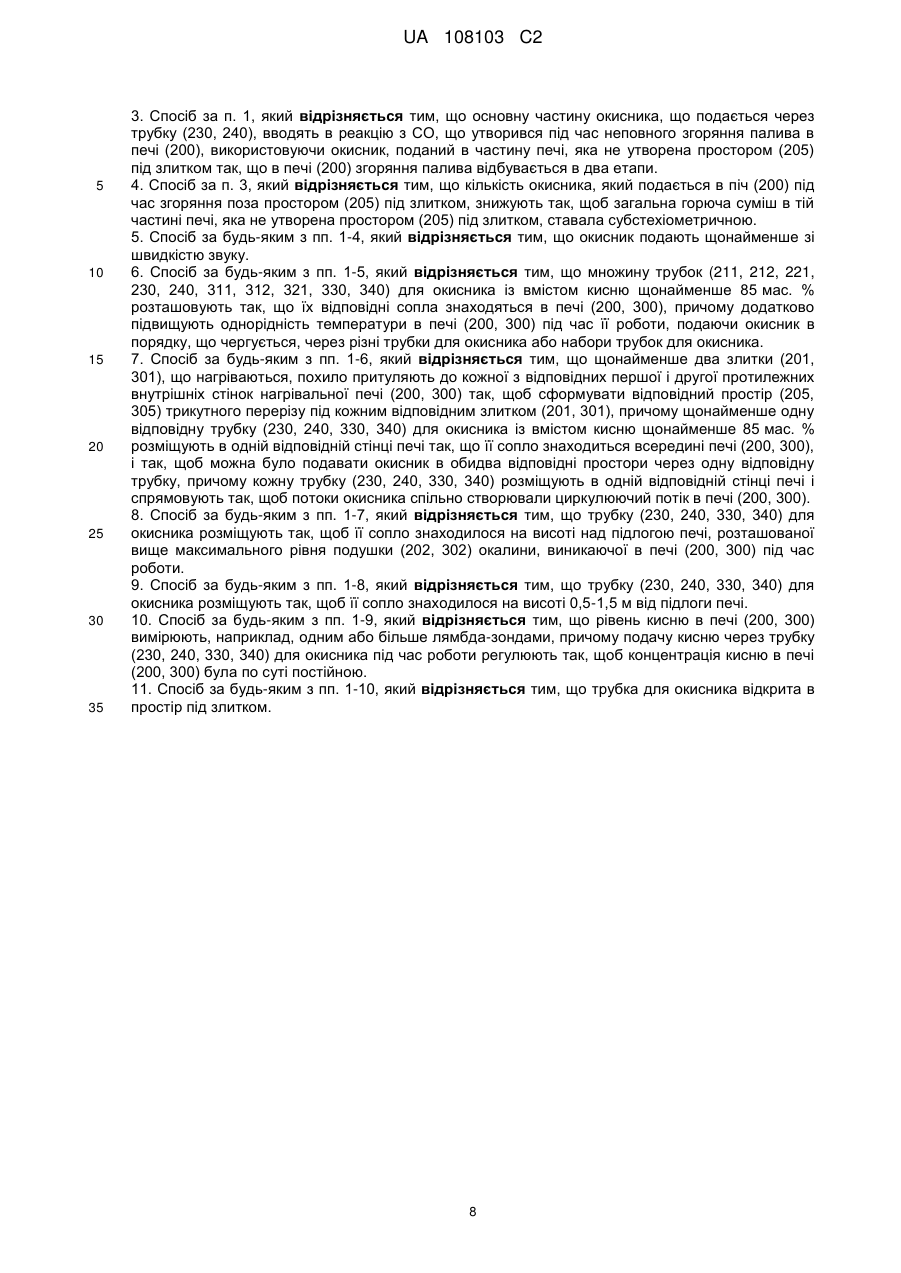

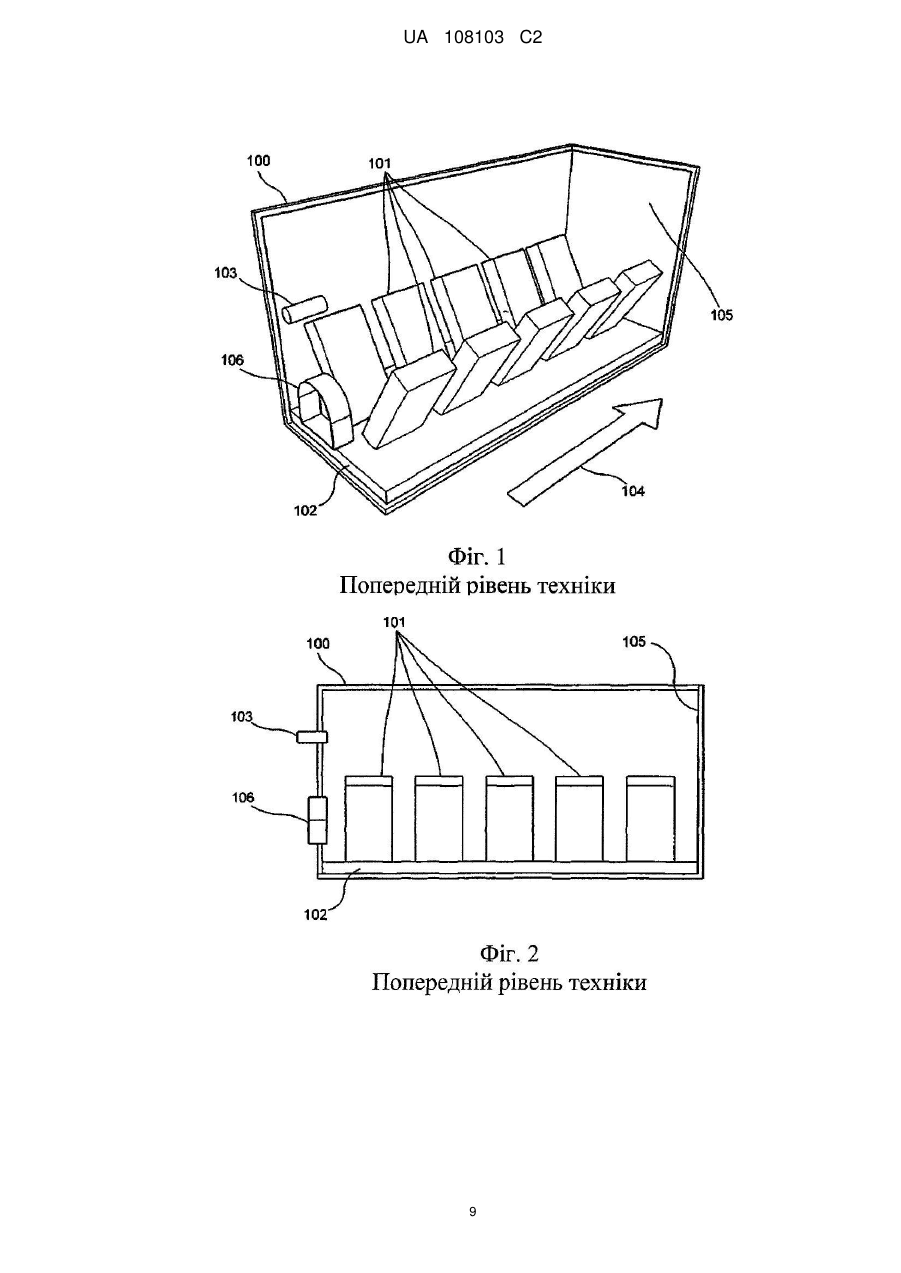

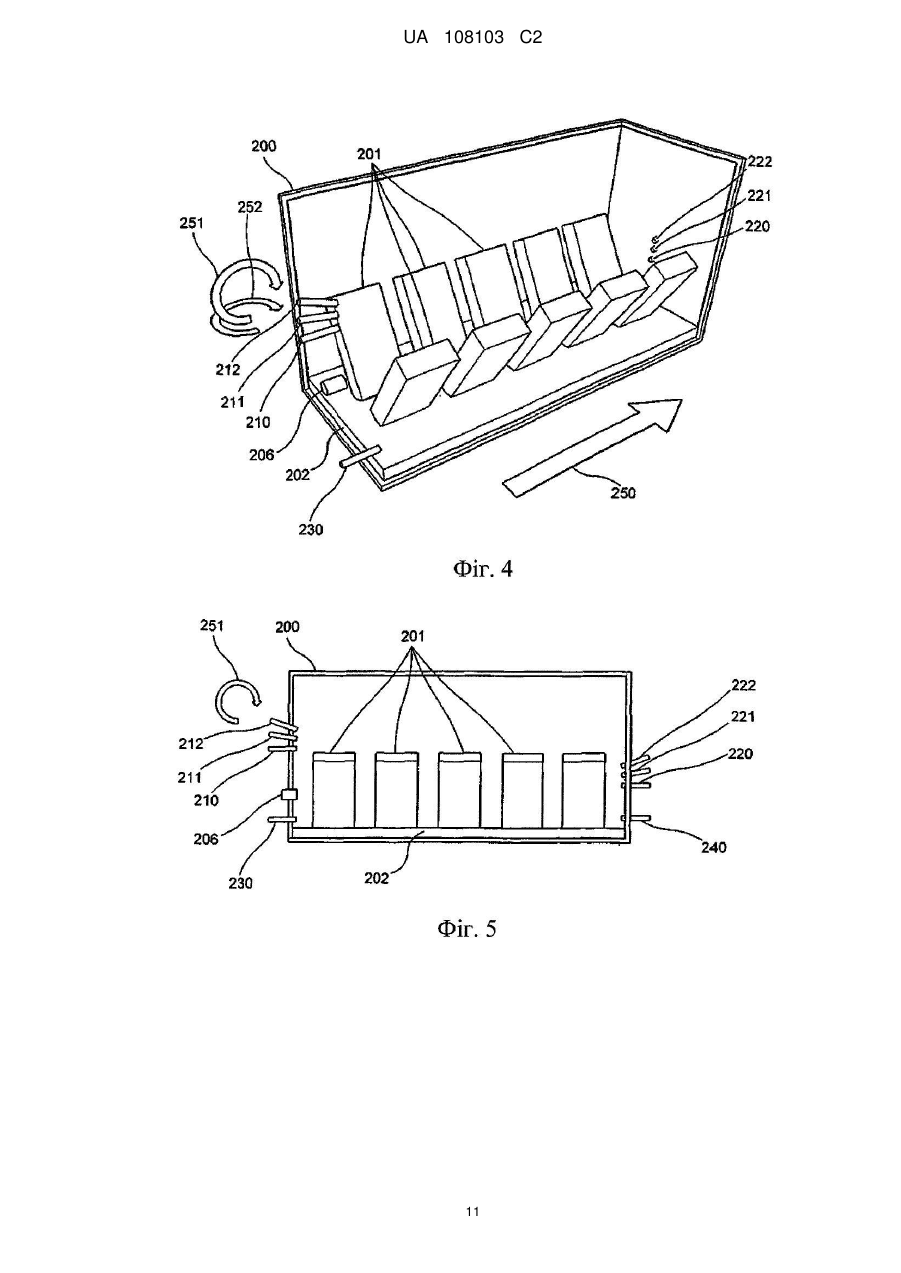

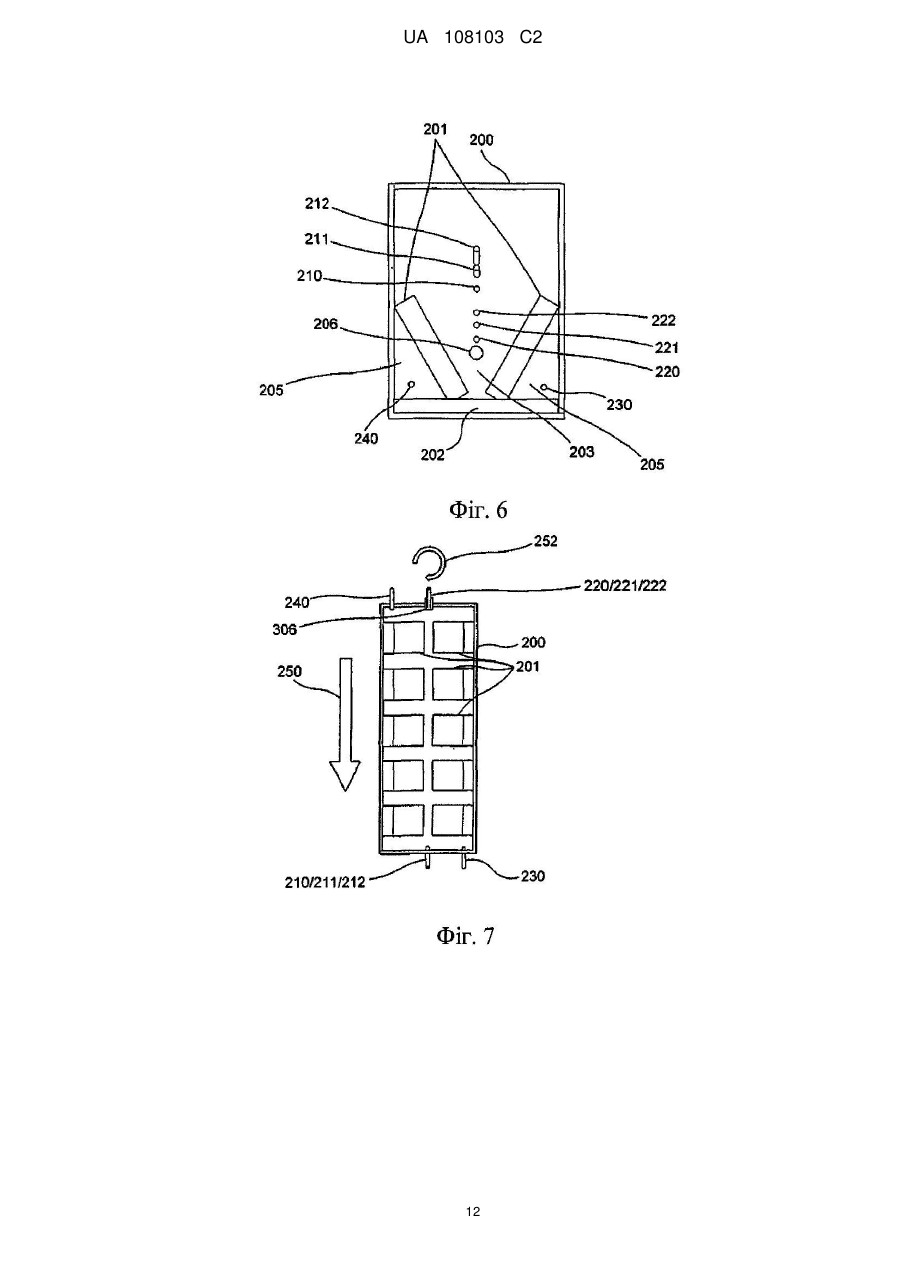

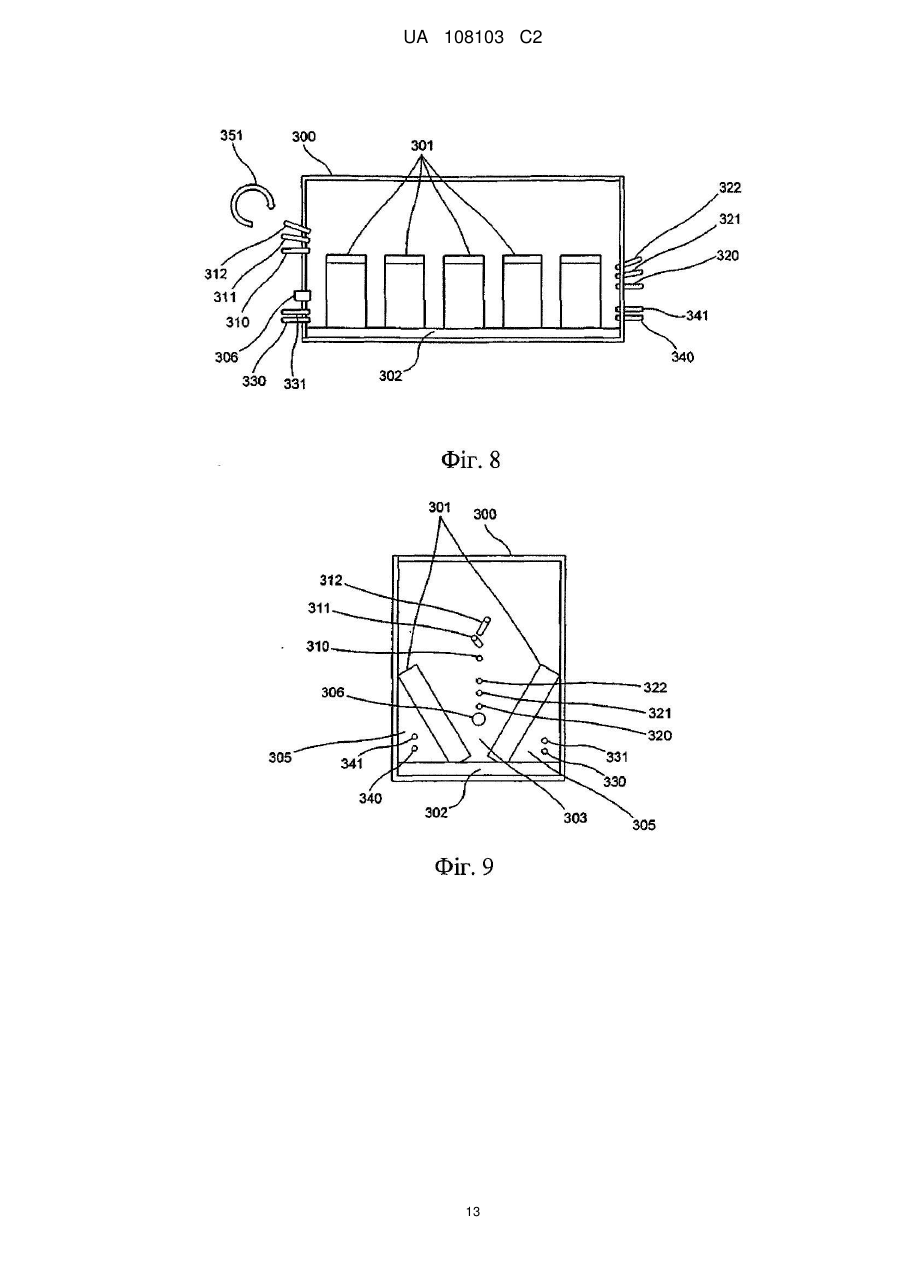

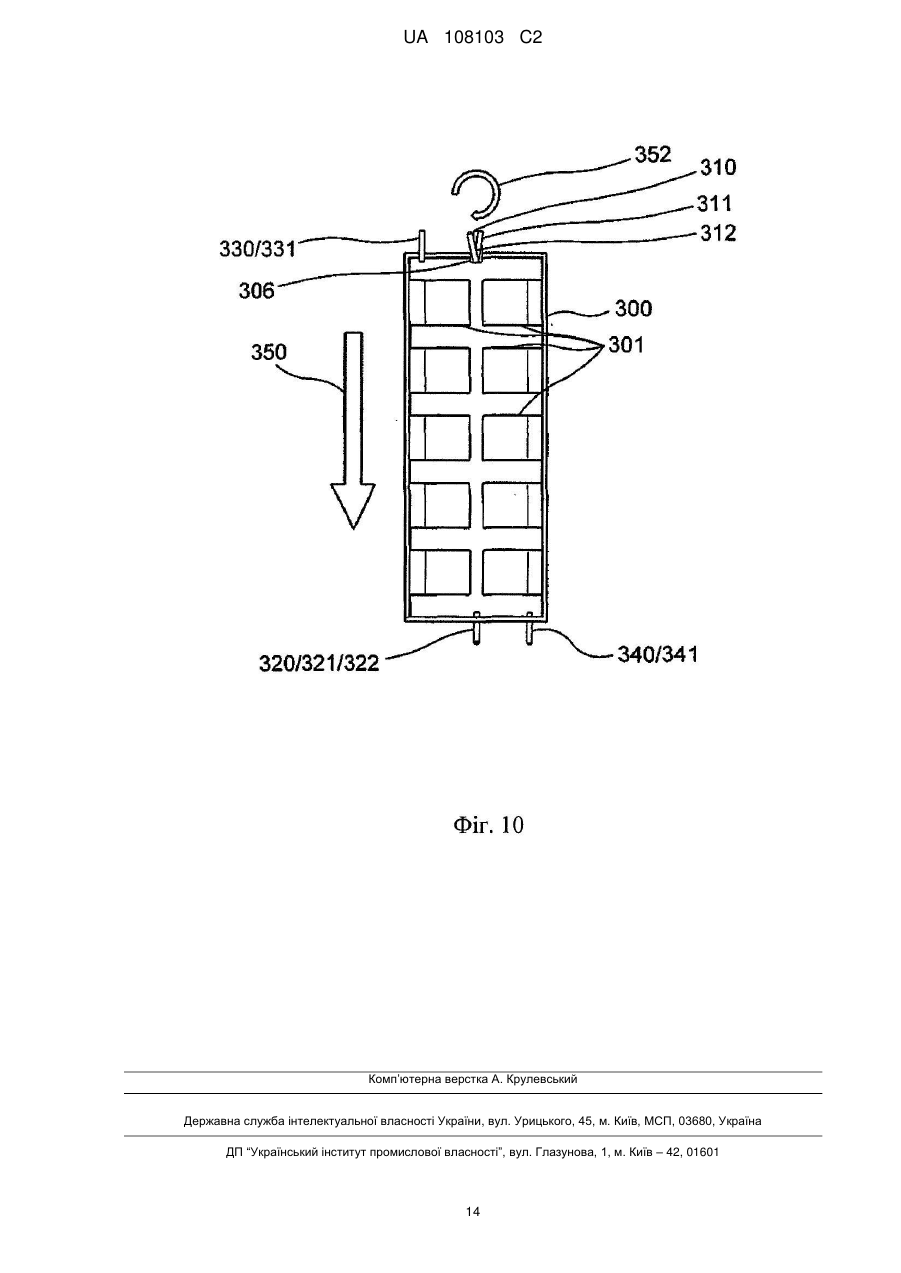

Реферат: Спосіб підвищення однорідності температури в нагрівальній печі (200, 300), при якому щонайменше один злиток (201, 301), що нагрівається, похило притуляють до внутрішньої стінки нагрівальної печі (200, 300) так, щоб під злитком (201, 301) між злитком (201, 301) і внутрішньою стінкою був простір (205, 305) трикутного перерізу, при цьому в піч подають паливо. Винахід відрізняється тим, що щонайменше одну трубку (230 240, 330, 340) для окисника із вмістом кисню щонайменше 85 % по вазі розміщують в стінці печі так, щоб її сопло знаходилося всередині печі (200, 300), і так, щоб окисник можна було подавати в згаданий простір (205, 305). UA 108103 C2 (12) UA 108103 C2 UA 108103 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується способу підвищення гомогенності температури в нагрівальній печі типу нагрівального колодязя. Під час нагрівання злитків в нагрівальній печі типу нагрівального колодязя злитки звичайно укладають так, щоб вони були нахилені до протилежних внутрішніх стінок нагрівальної печі і спиралися на підлогу печі, часто на шар окалини від попередніх партій. У таких печах бажано одержати високу, хорошу однорідність температури, іншими словами, мінімізувати температурні градієнти всередині печі. Однак існують проблеми з геометрією печі, що звичайно використовується, в якій злитки укладають похило до внутрішніх стінок печі. У відомому рівні техніки для нагрівання таких нагрівальних печей використовують повітряні пальники. Такі повітряні пальники споживають великі об'єми палива і повітря, в результаті чого в печі циркулює великий об'єм гарячих газоподібних продуктів горіння. При розташуванні, наприклад, повітряного пальника в одній з коротких сторін печі і випускного каналу на тій же стороні, але нижче або вище пальника, можна створити поздовжню циркуляцію вздовж всієї печі, при якій об'єми газу від повітряного пальника можуть забезпечувати достатню однорідність температури всередині печі. Однак, щоб зменшити кількість CO і Ox, що утворюються, і щоб підвищити енергетичний ККД, для спалювання палива все частіше застосовують паливо-кисневе спалювання, тобто коли для спалювання палива застосовують окисник з високим вмістом кисню. Оскільки такі окисники містять істотно менше баласту в формі азоту, ніж повітря, що використовується як окисник, утворюється менший об'єм газоподібних продуктів згоряння, в багатьох випадках не більше 1/5 від того об'єму, який утворюється у відповідному повітряному пальнику, і, отже, досягти достатньої однорідності температури стає важчим. Частіше всього верхні частини злитків піддаються ризику перегрівання, і в той же час нижні їх частини залишаються дуже холодними. Можливості спрямовувати реакцію горіння в холодніші частини печі обмежені через ризик локального перегрівання поруч з місцем горіння. По суті також неможливо компенсувати меншу кількість газоподібних продуктів горіння, підвищуючи потужність кисневих пальників. У печі можна встановити велику кількість паливо-кисневих пальників, але це рішення дуже дороге. Крім того, результат буде неадекватним, оскільки бажано мати можливість нагрівати різну кількість злитків в печі в різних партіях. Даний винахід вирішує вищеописані проблеми. Таким чином, даний винахід стосується способу підвищення однорідності температури в нагрівальній печі типу нагрівального колодязя, в якій щонайменше один злиток, що нагрівається, нахилений до внутрішньої стінки нагрівальної печі так, щоб під злитком, між злитком і внутрішньою стінкою був простір трикутного перерізу, який відрізняється тим, що щонайменше одну трубку для окисника із вмістом кисню щонайменше 85% по вазі розміщують в стінці печі так, щоб її сопло знаходилося всередині печі і так, щоб можна було подавати окисник в згаданий простір. Далі йде більш докладний опис винаходу з посиланнями на ілюстративні варіанти винаходу і прикладені креслення, де: Фіг. 1 - вигляд в перспективі з частковим розрізом відомої нагрівальної печі. Фіг. 2 - вигляд збоку з довгої сторони нагрівальної печі за фіг. 1. Фіг. 3 - вигляд зверху нагрівальної печі за фіг. 1. Фіг. 4 - вигляд в перспективі з частковим розрізом нагрівальної печі за першим переважним варіантом даного винаходу. Фіг. 5 - вигляд нагрівальної печі за фіг. 4 з довгої сторони. Фіг. 6 - вигляд нагрівальної печі за фіг. 4 з короткої сторони. Фіг. 7 - вигляд нагрівальної печі за фіг. 4 зверху. Фіг. 8 - вигляд з довгої сторони, відповідний фіг. 5, але що ілюструє нагрівальну піч по другому переважному варіанту даного винаходу. Фіг. 9 - вигляд нагрівальної печі за фіг. 8 з короткої сторони, і Фіг. 10 - вигляд нагрівальної печі за фіг. 8 зверху. На фіг. 1-3 за допомогою загальноприйнятого набору посилальних позицій показана відома нагрівальна піч 100, в якій нагрівають десять злитків, укладених в два ряди по п'ять злитків в кожному. Злитки спираються на подушку 102 з окалини, що залишилася від попередніх партій, і стоять похило двома рядами, притулені до протилежних внутрішніх стінок відповідних довгих сторін печі 100, вздовж подовжнього напрямку 104 печі 100. Піч 100 нагрівають за допомогою звичайного повітряного пальника 103, орієнтованого в подовжньому напрямку 104 печі 100. Повітряний пальник 103 розташований в стінці на одному з коротких кінців печі 100. Оскільки піч 100 на фіг. 1-3 показана з частковим розрізом, цей 1 UA 108103 C2 5 10 15 20 25 30 35 40 45 50 55 60 короткий кінець не показаний, як і склепіння печі 100 і одна з її довгих сторін. Гарячі газоподібні продукти горіння від повітряного пальника 103 течуть в напрямку 104 вздовж рядів злитків 101 і розвертаються у дистального короткого кінця 105 печі, щоб знову текти до короткого кінця, в якому розташований повітряний пальник 103, і потім виходити через випускний канал 106 для топкових газів. Оскільки повітряний пальник 103 і випускний канал 106 розташовані в одній і тій же стінці печі 100, але на різній висоті, виникає природна конвекція, що забезпечує достатню однорідність температури у всій камері печі. На фіг. 4-7 за допомогою загальноприйнятого набору посилальних позицій показана нагрівальна піч 200, в якій застосований спосіб підвищення однорідності температури за даним винаходом. Піч 200 значною мірою аналогічна печі 100, показаній на фіг. 1-3. У печі 200 розташована множина злитків 201, щонайменше два злитки. Злитки 201 розташовані в два ряди вздовж головного подовжнього напрямку 250 печі 200, і кожний злиток нахилений відповідно до першої і другої протилежних внутрішніх стінок нагрівальної печі 200 так, що злитки 201 утворюють простір 203, що має V-подібний переріз (див. фіг. 6), розташований між ними і над ними, що проходить вздовж цих першої і другої внутрішніх стін. Ці внутрішні стіни переважно утворюють внутрішні стіни довгих сторін печі 200. На фіг. 4-7, на яких є частковий розріз, одна з цих стін не показана. Злитки 201 лежать на подушці з окалини, аналогічній подушці 102. Альтернативно злитки 201 можуть лежати безпосередньо на підлозі печі. Випускний канал 206 для топкових газів розташований в одній з коротких сторін печі 200. Переважно щонайменше одна окрема трубка 211, 212 для окисника і щонайменше одна окрема трубка 210 для палива розташовані в стінці печі, так що їх сопла розташовані всередині, відкриваючись в піч 200, на відстані одне від одного і так, щоб окисник і паливо, відповідно, можна було подавати в V-подібний простір 203 між злитками 201, в якому вони вступають в реакцію. Нижня трубка 210 для палива і дві трубки 211, 212 для окисника, розташовані над соплом трубки 210 для палива, спільно утворюють набір або групу трубок. Цей набір також може мати іншу конфігурацію трубок для палива і окисника, за умови, що сопло щонайменше однієї трубки для окисника буде знаходитися вище щонайменше однієї трубки для палива. Переважно відстань між кожною трубкою для палива і для окисника становить щонайменше 5 см. Окисник, що подається через щонайменше одну, але переважно через всі трубки, згідно з даним винаходом має вміст кисню щонайменше 85% по вазі, переважно щонайменше 95% по вазі. Паливом може бути будь-яке придатне відоме газоподібне, рідке або тверде паливо, наприклад, нафта або природний газ. Переважно паливо є рідким або газоподібним. Переважно щонайменше одна трубка 211, 212 для окисника, переважно всі трубки 211, 212 для окисника розташовані так, що їх сопла знаходяться вище сопла щонайменше однієї трубки 210 для палива, і спрямовані так, щоб окисник подавався похило вниз і вздовж подовжнього напрямку V-подібного простору 203, по суті паралельно першій і другій стінкам печі. Іншими словами, окисник подають в V-подібний простір 203 між злитками 201 так, щоб нахилений вниз потік окисника подавався в подовжньому напрямку 250 печі 200. Крім того, переважно, щоб потік окисника від кожної трубки 211, 212 для окисника був спрямований так, щоб перерізати область в просторі 203, в яку за допомогою трубки 210 подається паливо. Переважно щонайменше один потік окисника і щонайменше один потік палива зустрічаються в просторі 203. Оскільки окисник має високий вміст кисню, кількість гарячих газоподібних продуктів горіння, що одержуються з палива і окисника, що подається через трубки 210, 211, 212, буде істотно меншим, ніж відповідна кількість газоподібних продуктів горіння, що одержуються від повітряного пальника 103 при відповідній тепловій потужності. Як описано вище, робота з таким окисником по суті приводить до погіршення однорідності температури. Потрібно відмітити, що досягти достатньо високої температури у дна V-подібного простору 203 між злитками 201, тобто поруч з подушкою 202 окалини на дні печі 200, а також в просторі 205 (див. фіг. 6) трикутного перерізу, що знаходиться під злитками 201 між кожним злитком 201 або поруч злитків, і стінкою, до якої злиток або злитки 201 притулені, виявилося важко. Таким чином, окисник витікає з трубок 211, 212 і зустрічається з паливом, що витікає з фурми 210 для палива, в V-подібному просторі 203 між злитками 201. Оскільки окисник подається таким способом, через окрему трубку, геометричною формою і швидкістю потоку окисника можна керувати так, щоб він міг відносити з собою одержану суміш палива і окисника вниз до дна V-подібного простору 203. За рахунок цього температуру можна підняти без всякого ризику перегрівання, що траплялося б, наприклад, якщо повітряний пальник встановлювали 2 UA 108103 C2 5 10 15 20 25 30 35 40 45 50 55 60 ближче до дна, або якщо окрему трубку для окисника розташовували так, щоб вона розкривалася безпосередньо поряд зі злитками 201. Трубка 210 для палива може бути розташована горизонтально і так, щоб потік палива був спрямований по суті прямо вздовж основного подовжнього напрямку V-подібного простору. Однак переважно, щоб трубка для палива була трохи нахилена вниз відносно горизонтальної площини, під кутом приблизно 5°. Відповідні потоки окисника від трубок 211, 212 в цьому випадку спрямовані під таким же або великим кутом нахилу до горизонтальної площини. Тим самим нахилений вниз потік окисника може відносити з собою горючу суміш вниз до дна Vподібного простору. Згідно з переважним варіантом щонайменше одна трубка 211, 212 для окисника розкривається над всіма точками подачі палива, в даному варіанті - над трубкою 210 для палива, яка розташована в тій же стінці печі, в якій знаходяться сопла трубок 211, 212 для окисника. Це приводить до того, що все паливо, що подається через набір трубок 210, 211, 212, транспортується вниз в V-подібний простір 203, використовуючи потік окисника від відповідної трубки. Згідно з особливо переважним варіантом окисник подають з високою швидкістю через щонайменше одну трубку 211, 212 для окисника, переважно через трубку 212 для окисника, сопло якої розташоване у верхньому положенні в кожному відповідному наборі трубок. Це приводить до посилення конвекції в камері печі, яка компенсує меншу кількість газоподібних продуктів горіння у паливо-кисневого пальника, представленого набором трубок 210, 211, 212, в порівнянні з використанням одного або множини повітряних пальників. Переважно швидкість вдування становить щонайменше 100 м/с, що в багатьох випадках створює достатню конвекцію в камері печі. Гази атмосфери печі всмоктуються в горючу суміш, що знижує температуру горіння і, отже, знижує утворення NOx. У цьому випадку, в комбінації з вищевикладеним похилим вниз потоком окисника, вся камера печі, включаючи дно V-подібного простору 203, буде достатньо прогріта без локального перегрівання. Згідно з особливо переважним варіантом, окисник подають через щонайменше одну трубку 211, 212 для окисника зі швидкістю, що дорівнює щонайменше швидкості звуку. Це приводить до сильно збільшеної конвекції і рециркуляції по всій камері печі з відповідним поліпшенням однорідності температури і зниженню рівня CO і NOx. Такий спосіб особливо переважний у великих печах. Найбільш переважною є подача окисника через щонайменше одну трубку 211, 212, зі швидкістю щонайменше 1,5 Маха. Така висока швидкість вдування, як було виявлено, приводить до конвекції, яка нелінійно зростає як функція швидкості. При швидкостях вище приблизно 1,5 Маха можна одержати безполум'яне спалювання, при якому горіння відбувається одночасно в більшій частині об'єму камери печі без видимого полум'я. Отже, це дає дуже хорошу однорідність температури навіть у важкодоступних частинах камери печі. Переважно щонайменше одна трубка 211, 212 для окисника і ще більш переважно кожна трубка для окисника встановлена так, щоб відповідний окисник виходив в камеру печі під кутом більше 0°, але не більше 20°, найбільш переважно від 3° до 5° до горизонтальної площини. Таким чином, щонайменше одна трубка 211, 212 для окисника нахилена з горизонтальної площини в напрямку, показаному стрілкою 251. У нагрівальній печі 200 нормального розміру це приводить до того, що суміш окисника і палива транспортується достатньо далеко до дна Vподібного простору 203, що дозволяє одержати необхідну однорідність температури. Згідно з особливо переважним варіантом, використовується більше ніж одна трубка 211, 212, розташована так, що їх сопла знаходяться одне над іншим, як показано на фіг. 4-7. У цьому випадку переважно кут нахилу вниз відносно горизонтальної площини, під яким спрямований потік окисника, для трубок 212, сопла яких розташовані вище, більший або дорівнює цьому куту для трубок 211, сопла яких знаходяться нижче. У даному прикладі з двома трубками 211, 212 для окисника переважно, якщо нижня трубка 211 для окисника має кут більший 0° і не більше 10°, а верхня трубка 212 для окисника має кут більший 0° і не більше 20°, однак щонайменше такий же кут, як і у верхньої трубки 212. Розміщуючи множину трубок для окисника, одна над іншою, можна керувати загальним потоком палива і окисника так, щоб досягти хорошого розподілу палива і окисника в просторі 205. В ілюстративному варіанті, показаному на фіг. 4-7, перша група або набір трубок, що містить трубку 210 для палива і дві трубки 211, 212 для окисника, розташований в одній з коротких сторін печі 200, а другий набір трубок, що містить трубку 220 для палива і дві трубки 221, 222 для окисника, розташований в іншій, протилежній короткій стороні печі 200. Обидва набори трубок, таким чином, містять відповідні трубки 210, 220 для палива, над соплами яких розташовані сопла двох відповідних трубок 211, 212, 221, 222 для окисника. Кожний такий набір 3 UA 108103 C2 5 10 15 20 25 30 35 40 45 50 55 60 може мати іншу конфігурацію трубок для палива і для окисника, за умови що в кожному наборі сопло щонайменше однієї трубки для окисника із вмістом кисню більше 85% по вазі розташоване над рівнем щонайменше однієї трубки для палива. Як зрозуміло з фіг. 5 і 6, два набори трубок розташовані в печі 200 на різній висоті. При такому розташуванні однорідність температури можна ще більш підвищити завдяки ефекту циркуляції, виникаючому в камері печі. У цьому випадку переважно трубка 210 для палива, сопло якої розташоване на найменшій висоті в першому наборі трубок 210, 211, 212, встановлена так, що її сопло знаходиться на висоті 0,7-1,2 м над рівнем над підлогою печі, на якій знаходиться сопло трубки 220 для палива, розташоване на найменшій висоті у другому наборі трубок 220, 221, 222. Крім того, переважно у всіх таких наборів трубок 210, 211, 212, 220, 221, 222 для палива і для окисника сопла розташовані так, щоб відповідні трубки відкривалися в V-подібний простір, і були розташовані так, щоб жодне сопло трубки на вертикальному рівні над підлогою печі не було розташоване так високо, щоб виникав ризик перегрівання злитків 201 як прямий наслідок теплової енергії, що подається локально в результаті подачі палива або окисника через таку трубку. Такий вертикальний рівень залежить від конструкції печі 200 і від позиціонування і форми злитків 201, однак переважно жодна трубка не має сопла, розташованого нижче 1,5 м над підлогою. На фіг. 8-10, вигляд на яких відповідає фіг. 5-7, показаний альтернативний варіант, в якому нагрівальна піч 300, схожим чином з тим, що розкритий з посиланням на фіг. 4-7, містить злитки 301, встановлені на подушці 302 з окалини, і що нагріваються двома протилежними наборами трубок 310, 320 для палива в комбінації з трубками 311, 312, 321, 322 для окисника. Стрілкою 350 показаний подовжній напрямок печі 300. Позицією 306 показаний випускний канал для топкового газу. Як найкраще показано на фіг. 9 і 10, трубки 311, 312 для окисника не тільки нахилені відносно горизонтальної площини в напрямку обертання, показаному стрілкою 351, як і трубки 211, 212 на фіг. 4-7, але трубки 311, 312 також нахилені в горизонтальній площині відносно вертикальної площини, що проходить поздовжньо і в напрямку обертання, показаному стрілкою 352. Внаслідок цього утворююча суміш окисника і палива в V-подібному просторі 303 (див. фіг. 9) між злитками 301 може розподілятися більш рівномірно, ніж у випадку, коли трубки 311, 312 нахилені тільки під кутом до горизонтальної площини. Переважно кут нахилу кожної окремої трубки для окисника регулюють залежно від конкретної задачі так, щоб одержаний розподіл температури в V-подібному просторі 303 став максимально однорідним. Особливо переважно щонайменше дві трубки 311, 312 для окисника встановлені так, що їх сопла розташовані в камері печі одне над іншим і так, що потік окисника з відповідних сопел може входити в камеру печі під різними кутами до горизонтальної площини і/або до вертикальної площини. Це дозволяє одержати рівномірний розподіл суміші палива/окисника при збереженні можливості зберегти низький ризик локального перегрівання через окисник, що подається. Переважно кут в горизонтальній площині в напрямку обертання 352 між потоком окисника від кожної окремої трубки для окисника і основним подовжнім напрямком V-подібного простору 303 дорівнює 10° або менший в будь-якому напрямку. Особливо переважно, щоб щонайменше одна трубка для окисника 311, 312, 321, 322, переважно всі такі трубки мали можливість переспрямовувати свої відповідні потоки окисника в горизонтальній площині і/або у вертикальній площині. Це дозволяє регулювати піч 300 залежно від змінюваних вимог до операції, наприклад, для різної кількості злитків, що нагріваються, і/або для злитків 301 різних розмірів. Згідно з переважним варіантом в печі використовується більше ніж одна трубка для окисника, переважно в комбінації з однією і тією ж трубкою для палива, завдяки чому теплова потужність в печі є керованою під час роботи за рахунок підключення або відключення однієї або більше з трубок, в той час як кількістю палива, що подається керують так, щоб в кожний момент часу або протягом певного періоду ця кількість стехіометрично відповідала загальній кількості кисню, що подається з окисником. Для зменшення загальної теплової потужності в печі з певного високого рівня до певного більш низького рівня трубка для окисника може працювати в пульсуючому режимі, при якому тривалістю періодів вмикання і вимикання керують так, щоб середня потужність, що видається, відповідала необхідній. Додатково або альтернативно можна повністю відключити одну або більше з трубок для окисника. У цьому контексті переважно починати спосіб нагрівання при всіх включених трубках для окисника, завдяки чому загальна теплова потужність є максимальною. Коли піч нагріється до певної, попередньо заданої робочої температури, одна або більше з трубок для окисника може працювати в пульсуючому режимі або альтернативно може бути відключена. Таке зниження загальної теплової потужності можна здійснювати за один крок або за декілька кроків, змінюючи 4 UA 108103 C2 5 10 15 20 25 30 35 40 45 50 55 60 кількість включених трубок для окисника і/або змінюючи періоди часу, в які одна або більше з трубок працює в пульсуючому режимі. Потім загальну теплову потужність можна послідовно знижувати таким же способом, одночасно з підтримуванням робочої температури в печі і до моменту, коли злитки в печі досягнуть заданої остаточної температури. Потім загальну теплову потужність можна ще більше знизити таким же способом, який описаний вище, щоб під час витримки була температурна рівновага при постійній температурі злитків. Під час всього цього процесу переважно щонайменше одна трубка для окисника весь час працювала з повною потужністю. Крім того, переважно, щоб щонайменше одна трубка для окисника, сопло якої розташоване вище інших трубок набору, що містить щонайменше трубку для палива і щонайменше одну форму для окисника, працювала на повній потужності. Особливо переважно, щоб ця щонайменше одна трубка для окисника працювала з вищеописаною високою швидкістю дуття. Таким чином можна керувати загальною тепловою потужністю в широкому діапазоні і постійно забезпечувати задовільну конвекцію і разом з нею однорідність температури у всій камері печі, включаючи V-подібний простір між злитками. Якщо потрібна загальна теплова потужність нижча, ніж така, що досягається за допомогою тільки однієї трубки для окисника, працюючою з повною потужністю, переважно ця одна трубка для окисника працює в пульсуючому режимі. Така єдина трубка для окисника в цьому випадку переважно є трубкою для окисника, сопло якої розташоване на найменшій висоті в наборі, що містить щонайменше одну трубку для палива і щонайменше одну трубку для окисника, і сопло єдиної трубки для окисника розташоване вище щонайменше однієї трубки, через яку подають паливо. Для подальшого підвищення термічної однорідності під час виконання способу за даним винаходом додатково переважно, щоб окисник подавався через різні трубки для окисника або через різні комплекти трубок для окисника в порядку, що чергується. Так можна підтримувати одну і ту ж теплову потужність, використовуючи навперемінно працюючі трубки для окисника. Це дозволяє гомогенізувати температуру у часі і зменшити ризик локального перегрівання в так званих "гарячих точках". Особливо переважно переобладнати існуючу нагрівальну піч, що працює на відомих повітряних пальниках, для роботи на паливо-кисневе спалювання, встановивши одну або більше трубку для палива і одну або більше трубку для окисника, що працюють вищеописаним способом. Таке переобладнання і спосіб роботи дозволяють економічно ефективно перетворити існуючу нагрівальну піч в піч, що працює на паливо-кисневому горінні, що менше забруднює навколишнє середовище, уникаючи проблем з низькою термічною однорідністю в печі. Повертаючись до нагрівальної печі 200, показаної на фіг. 4-7, додатково переважно збільшити термічну однорідність в печі 200, встановивши щонайменше одну трубку 230 для окисника із вмістом кисню щонайменше 85% по вазі в стінці печі так, щоб сопло трубки знаходилося всередині печі 200 так, щоб окисник міг подаватися безпосередньо в простір 205 трикутного перерізу (див. фіг. 6), який є під щонайменше одним злитком 201, який в свою чергу нахилений до внутрішньої стінки нагрівальної печі 200, між злитком 201 і стінкою. Те, що окисник можна подавати безпосередньо в простір 205, потрібно інтерпретувати так, що потік окисника, що виходить з трубки 230, входить в простір 205, не ударяючись на своєму шляху об будь-які перешкоди. Переважно трубка 230 відкрита в простір 205, але вона може бути також відкрита в якомусь місці зовні і нагнітати потік окисника в простір 205. Якщо в печі 200 вздовж однієї стінки розташована множина злитків 201, цей простір трикутного перерізу по суті є подовженим тілом, що має по суті форми циліндра трикутного перерізу, який частково відгороджений від нагрітої частини печі 200. Якщо для нагрівання печі 200 використовується паливо-киснева суміш, в просторі 205 важко підняти температуру в достатній мірі. Це приводить до виникнення проблем і коли один або множина злитків притулені в ряд до однієї внутрішньої стінки і коли злитки притулені до обох протилежних довгих сторін, як показано на фіг. 4-7. Висота подушки 202 з окалини змінюється під час роботи і з часом, за декілька циклів роботи. Оскільки трубки 230, 240 для окисника, сопла яких відкриваються безпосередньо в простір 205, ризикують виявитися нижчими рівня подушки 202, коли на підлозі виявиться достатній об'єм окалини, переважно розташовувати всі трубки, що відкриваються в простір 205, під злитками 201 на такій висоті, щоб можна було стежити за рівнем окалини і очищати підлогу печі до того, як вона досягне сопел встановлених трубок. Особливо переважно, щоб трубки 230, 240 для окисника були розташовані так, щоб їх сопла знаходилися на такій висоті над підлогою печі, яка розташована вище максимального рівня 5 UA 108103 C2 5 10 15 20 25 30 35 40 45 50 55 60 подушки окалини, виникаючої в печі під час роботи. Більш конкретно переважно вони розташовані на висоті 0,5-1,0 м над підлогою печі. Крім того, переважно, щоб окисник, що подається з трубки 230, як і окисник, що подається з трубки 211, 212, вдувався з підвищеною швидкістю, переважно щонайменше 100 м/с, більш переважно зі швидкістю звуку і найбільш переважно зі швидкістю 1,5 Маха. При такій підвищеній швидкості дуття досягаються вищеописані переваги, що полягають в однорідності температури і низької температури полум'я, що в свою чергу зменшує утворення CO і NOx. Особливо важливим є недопущення локального перегрівання в порівняно вузькому просторі 205 під злитками 201, що додатково зумовлює необхідність установки трубки 230 так, щоб її сопло було розташоване вище вздовж внутрішньої стінки печі 200, без ризику виникнення локального перегрівання злитків 201 в результаті цього при невеликій глибині подушки 202 окалини. Крім того, потік окисника, що вдувається з високою швидкістю засмоктує гарячі топкові гази в простір 205 з оточуючих частин печі 200, що додатково підвищує теплову однорідність в печі 200 за рахунок розподілу теплової енергії в простір 205. Автори даного винаходу несподівано виявили, що утворення окалини в процесі роботи приводить до споживання великої кількості кисню. Було відмічено, що в деяких випадках це може привести до недоліку кисню для реакції горіння, в результаті чого концентрація CO в атмосфері печі може дуже швидко вирости. Згідно з переважним варіантом це явище використовується так, що основне горіння в основній камері печі, включаючи ті частини печі 200, які утворені простором 205, безперервно регулюють, щоб реакція була субстехіометричною, знижуючи кількість кисню, що подається через трубки 211, 212 для окисника, сопла яких розташовані над простором 205. Це приводить до підвищеної кількості CO в атмосфері печі. Потім цей CO окисляють в просторі 205, подаючи окисник із вмістом щонайменше 85% кисню через трубку 230 для окисника в простір 205. В результаті цього додаткового окисника досягається глобальна стехіометрична рівновага в печі 200. У цьому випадку ніякого додаткового палива в простір 205 не подається. Замість цього окисник, що подається через трубку 230, вводять в реакцію в основному з CO, що утворився під час неповного згоряння палива в печі 200, використовуючи окисник, що подається в ту частину печі, яка не утворена простором під злитками. Тим самим згоряння палива в печі 200 відбувається в два етапи, тобто на етапі, протягом якого утворюється CO, і на подальшому етапі, коли відбувається повне згоряння до CO2. На фіг. 8-10 показаний альтернативний варіант, в якому крім палива, що подається через трубки 310, 320 в V-подібний простір 203 і в інші частини камери печі, окрема трубка 331 для палива подає додаткове паливо в простір 305 (див. фіг. 9), і окисник, що подається через трубку 330, вступає в реакцію з цим паливом. У цьому випадку не потрібно знижувати кількість окисника, що подається в іншу частину печі, щоб одержати субстехіометричне горіння. Згідно з переважним варіантом в просторі 205, 305 розташована більше ніж одна трубка для окисника. Таким чином, на фіг. 4-7, відповідна трубка 230 також розташована на протилежному короткому кінці печі 200 в доповнення до трубки 230 так, що вона відкрита в простір 205 під злитками 201, які притулені до протилежних внутрішніх стінок довгої сторони печі. У цьому випадку, коли щонайменше два злитки 201, що нагріваються, притулені до одного кінця відповідно першої і другої протилежних внутрішніх стінок нагрівальної печі 201 так, що під кожним злитком виникли простори 205 трикутного перерізу, по суті переважно, щоб щонайменше одна відповідна трубка 230, 240 для окисника із вмістом кисню щонайменше 85% по вазі була розташована в одній відповідній стінці печі так, щоб її сопло відкривалося в піч 200, і щоб окисник можна було подавати в простір 205, і щоб трубки 230, 240 додатково були розташовані так, щоб їх сопла відкривалися в протилежну стінку печі і були спрямовані так, щоб потоки окисника спільно створювали циркулюючий рух в печі 200. Якщо повернутися до фіг. 7, циркулюючий потік, починаючись від трубки 240, рухається в напрямку 250 до протилежного короткого кінця, перпендикулярно до сопла трубки 230 і, тим самим, назад до сопла трубки 240. Така конструкція забезпечує хорошу однорідність температури у всьому просторі 205 під всіма злитками, розташованими в печі 200. На фіг. 8-10 показана відповідна конструкція, що містить трубки 330 і 340 для окисника, відповідно. У цьому випадку також показана переважна, але не обов'язкова конструкція з однією відповідною трубкою 331 341 для палива, що використовується в комбінації з кожною трубкою 330, 340 для окисника. Те, що було описано вище відносно орієнтації, що чергується, декількох різних трубок, для окисника для підвищення однорідності температури, також справедливо і для орієнтації трубок 230, 240, 330, 340. Таким чином, є можливість включати трубки 230, 240 почергово, щоб спочатку працювала одна трубка 230, потім інша трубка 240, потім знову перша трубка 230, а та 6 UA 108103 C2 5 10 15 20 25 30 35 40 45 трубка, яка в даний момент не працює, відключається. Крім того, можливо і переважно виконувати таку роботу, що чергується, з участю обох трубок 230, 240, 330, 340 для окисника, відкритих в простір 205, 305, а також трубок 211, 212, 221, 222, 311, 312, 321, 322, відкритих в простір 203, 303. При такому режимі роботи однорідність температури можна довести до максимуму і не допустити локального перегрівання, при цьому спосіб може бути легко адаптований до поточних робочих умов. Згідно з переважним варіантом температуру всередині печі вимірюють, використовуючи відомі датчики температури (не показані), розташовані в різних місцях, в яких можна побоюватися локального перегрівання, і режим роботи, що чергується регулюють так, щоб теплова потужність зменшувалася в місцях, де виміряна температура настільки висока, що виникає ризик перегрівання, тобто вища, ніж деяка попередньо визначена величина, яка залежить від матеріалу, що нагрівається. Через описаний вище процес утворення окалини, що споживає кисень, для керування концентрацією CO в печі також переважно вимірювати рівень кисню в печі під час її роботи, наприклад, використовуючи один з декількох відомих лямбда-зондів, і на основі такого результату або результатів вимірювань регулювати кількість кисню, що подається через трубки 230, 240, 330, 340, 205, 305, 211, 212, 221, 222, 311, 312, 321, так, щоб концентрація кисню в печі підтримувалася по суті постійною. Регулювання можна здійснювати, наприклад, шляхом регулювання подачі окисника через одну або більше з трубок для окисника або експлуатуючи одну або більше з трубок для окисника в пульсуючому режимі при відповідному співвідношенні між часом вмикання і часом вимикання. Це приводить до того, що з одного боку кількість CO в топковому газі можна регулювати до необхідного низького рівня, а з іншого боку можна оптимізувати допалювання в просторі 205, 305. Вище були описані переважні варіанти даного винаходу. Однак фахівцям зрозуміло, що в описані варіанти можуть бути внесені різні зміни, що не виходять за межі ідеї винаходу. Наприклад, згоряння паливо-кисневої суміші по цьому варіанту можна використовувати в доповнення до одного або більше існуючих повітряних пальників в нагрівальних печах для збільшення максимальної продуктивності нагрівальної печі або для зменшення потужності повітряного пальника при збереженні продуктивності, але з меншим шкідливим екологічним ефектом. Крім того, трубки для окисника і палива, показані на фіг. 4-10 і описані вище, можуть бути розташовані в інших групах. Наприклад, можна встановити більше трубок для окисника для нагрівання в особливо важкодоступних місцях і/або для створення додаткової турбулентності всередині печі, залежно від реальних робочих умов. Трубки, що відкриваються в V-подібний простір, можуть бути розташовані не по центру цього простору, а так, щоб їх сопла були дещо зміщені в горизонтальній площині. У цьому випадку переважно одержаний нахилений вниз потік окисника проходить крізь область V-подібного простору, в яку подають паливо. Крім того, в кожній групі або наборі можна використовувати більше трубок для палива, альтернативно в інших місцях в печі, щоб паливо подавалося в область, крізь яку проходить один або більше високошвидкісний потік окисника. Нарешті, можна розташувати одну трубку для окисника на малій висоті в кожному з кутів печі, щоб подавати окисник з обох напрямків в простір під злитками вздовж обох довгих сторін печі. Таким чином, винахід не обмежено описаними варіантами, але може змінюватися в рамках прикладеної формули. ФОРМУЛА ВИНАХОДУ 50 55 1. Спосіб підвищення однорідності температури в нагрівальній печі (200, 300), при якому щонайменше один злиток (201, 301), що нагрівається, похило притуляють до внутрішньої стінки нагрівальної печі (200, 300) так, щоб під злитком (201, 301) між злитком (201, 301) і внутрішньою стінкою був простір (205, 305) трикутного перерізу, при цьому в піч подають паливо, який відрізняється тим, що щонайменше одну трубку (230, 240, 330, 340) для окисника із вмістом кисню щонайменше 85 мас. % розміщують в стінці печі так, щоб її сопло знаходилося всередині печі (200, 300), і так, щоб окисник можна було безпосередньо подавати в згаданий простір (205, 305) зі швидкістю щонайменше 100 м/с. 2. Спосіб за п. 1, який відрізняється тим, що окисник, який подається через трубку (330, 340), вводять в реакцію з паливом в цьому просторі (305) під злитком (301), при цьому паливо подають в цей простір (305) через окрему трубку (331, 341) для палива. 7 UA 108103 C2 5 10 15 20 25 30 35 3. Спосіб за п. 1, який відрізняється тим, що основну частину окисника, що подається через трубку (230, 240), вводять в реакцію з CO, що утворився під час неповного згоряння палива в печі (200), використовуючи окисник, поданий в частину печі, яка не утворена простором (205) під злитком так, що в печі (200) згоряння палива відбувається в два етапи. 4. Спосіб за п. 3, який відрізняється тим, що кількість окисника, який подається в піч (200) під час згоряння поза простором (205) під злитком, знижують так, щоб загальна горюча суміш в тій частині печі, яка не утворена простором (205) під злитком, ставала субстехіометричною. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що окисник подають щонайменше зі швидкістю звуку. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що множину трубок (211, 212, 221, 230, 240, 311, 312, 321, 330, 340) для окисника із вмістом кисню щонайменше 85 мас. % розташовують так, що їх відповідні сопла знаходяться в печі (200, 300), причому додатково підвищують однорідність температури в печі (200, 300) під час її роботи, подаючи окисник в порядку, що чергується, через різні трубки для окисника або набори трубок для окисника. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що щонайменше два злитки (201, 301), що нагріваються, похило притуляють до кожної з відповідних першої і другої протилежних внутрішніх стінок нагрівальної печі (200, 300) так, щоб сформувати відповідний простір (205, 305) трикутного перерізу під кожним відповідним злитком (201, 301), причому щонайменше одну відповідну трубку (230, 240, 330, 340) для окисника із вмістом кисню щонайменше 85 мас. % розміщують в одній відповідній стінці печі так, що її сопло знаходиться всередині печі (200, 300), і так, щоб можна було подавати окисник в обидва відповідні простори через одну відповідну трубку, причому кожну трубку (230, 240, 330, 340) розміщують в одній відповідній стінці печі і спрямовують так, щоб потоки окисника спільно створювали циркулюючий потік в печі (200, 300). 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що трубку (230, 240, 330, 340) для окисника розміщують так, щоб її сопло знаходилося на висоті над підлогою печі, розташованої вище максимального рівня подушки (202, 302) окалини, виникаючої в печі (200, 300) під час роботи. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що трубку (230, 240, 330, 340) для окисника розміщують так, щоб її сопло знаходилося на висоті 0,5-1,5 м від підлоги печі. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що рівень кисню в печі (200, 300) вимірюють, наприклад, одним або більше лямбда-зондами, причому подачу кисню через трубку (230, 240, 330, 340) для окисника під час роботи регулюють так, щоб концентрація кисню в печі (200, 300) була по суті постійною. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що трубка для окисника відкрита в простір під злитком. 8 UA 108103 C2 9 UA 108103 C2 10 UA 108103 C2 11 UA 108103 C2 12 UA 108103 C2 13 UA 108103 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for increasing the temperature homogeneity in a pit furnace

Автори англійськоюEichler, Rudiger

Автори російськоюАйхлер Рудигер

МПК / Мітки

МПК: F27D 7/00, F27B 17/00, C21D 9/70, F27D 99/00

Мітки: нагрівального, типу, спосіб, печі, підвищення, нагрівальний, температури, однорідності, колодязя

Код посилання

<a href="https://ua.patents.su/16-108103-sposib-pidvishhennya-odnoridnosti-temperaturi-v-nagrivalnijj-pechi-tipu-nagrivalnogo-kolodyazya.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення однорідності температури в нагрівальній печі типу нагрівального колодязя</a>

Попередній патент: Біциклічні похідні і їх застосування як інгібіторів асс

Випадковий патент: Спосіб захисту посівів сої від бур'янів у досходовий період