Спосіб автоматичного послідовного введення окремих з’єднувачів в пази пластинчастих будівельних панелей та пристрій для здійснення цього способу

Формула / Реферат

1. Спосіб автоматичного послідовного введення окремих з'єднувачів (22) у пази (21) будівельних панелей (20), який містить наступні етапи:

a) з'єднувачі (22) приймаються обертовим конвеєром (8), тимчасово утримуються в останньому та вирівнюються там за допомогою поздовжнього ребра (19) паралельно напрямку подачі (R) будівельних панелей (20), які послідовно рухаються;

b) з'єднувачі (22) послідовно один за одним приймаються обертовим конвеєром (8) за допомогою встановлювальної головки (12), яка рухається назад і вперед перпендикулярно напрямку подачі (R) та послідовно запресовуються в пази (21) будівельних панелей (20);

c) обертовий конвеєр (8) повертається на кут (а), який відповідає положенню наступного з'єднувача (22), який знаходиться на окружності (4) обертового конвеєра (8), що передбачений для вставлення в паз (21),

який відрізняється тим, що

положення з'єднувачів (22), які знаходяться у пазу (21), за допомогою щонайменше однієї зі встановлювальних головок (12) коригуються наступним притискним роликом (13).

2. Спосіб за п. 1, який відрізняється тим, що притискні ролики (13) оснащені щонайменше одним оптичним датчиком (28), за допомогою якого з'єднувачі (22), що вставлені в пази (21), скануються.

3. Спосіб за п. 1, який відрізняється тим, що з'єднувачу передається поштовх використовуваного золотника (23) на додаток до сили встановлювальної головки (12), шляхом пружинного руху на цій встановлювальній головці (12).

4. Спосіб за п. 1, який відрізняється тим, що притискні ролики залишаються нерухомими по відношенню до будівельних панелей, що рухаються.

5. Спосіб за п. 1, який відрізняється тим, що обертовий конвеєр (8) після кожного повороту на кут (а) робить зворотне обертання під кутом від 0,5° до 2°, а переважно під кутом 1°.

6. Пристрій (100) для послідовного встановлення окремих з'єднувачів (22) у пази (21) пластинчастих будівельних панелей (20), який містить:

пристрій подачі для окремих з'єднувачів (22);

пристрій випрямлення (6) для з'єднувача;

обертовий конвеєр (8), вісь обертання (А) якого виконана паралельно подовжньому напряму пазу (21) будівельної панелі (20);

встановлювальну головку (12), яка з'єднана з рухомим обертовим конвеєром (8);

зворотний та подавальний модуль (1) пристрою (100), який відрізняється тим, що

щонайменше один стаціонарний притискний ролик (13) закріплений нижче після встановлювальної головки (12).

7. Пристрій (100) за п. 6, який відрізняється тим, що дозуючий пристрій складається з блока профіль-механізму подачі (3) та модуля різання (5) або розвантажувальної касети, яка пов'язана зі з'єднувачами (22).

8. Пристрій (100) за п. 6, який відрізняється тим, що на рухому встановлювальну головку (12) встановлений щонайменше один золотник (23), який в робочому стані є центром руху.

9. Пристрій за п. 6, який відрізняється тим, що пристрій (100) спрямований на стінку корпусу (9) переробної станції будівельних панелей (200) перпендикулярно до напрямку подачі (R) будівельної панелі; та тим, що положення пристрою (100) можна регулювати відносно будівельної панелі (20) у площині (Е), яка визначається стінкою корпусу (9).

10. Пристрій за п. 9, який відрізняється тим, що пристрій регульовано з'єднаний та закріплений в положенні над полозками (7) зі стінкою корпусу (9) переробної станції будівельних панелей (200).

11. Пристрій за п. 8, який відрізняється тим, що золотник (23) встановлений над пружинним елементом (11) на вільному кінці (24) рухомої встановлювальної головки (12).

12. Пристрій за пп. 8 та 11, який відрізняється тим, що золотник (23) може бути у формі пальця, пластинчастої або дужкоподібної форми.

13. Пристрій за п. 6, який відрізняється тим, що обертовий конвеєр (8) має щонайменше одну пару захоплювачів (2.1, 2.2) для прийому і розміщення з'єднувача (22), при цьому захоплювачі кожної пари захоплювачів (2.1, 2.2) розташовані на окружності (4) обертового конвеєра (8) так, що знаходяться дзеркально симетрично один відносно одного.

14. Пристрій за п. 13, який відрізняється тим, що кожен захоплювач (2.1, 2.2) встановлений по окружності бічних стінок (10.1, 10.2) обертового конвеєра (8).

15. Пристрій за пп. 13 та 14, який відрізняється тим, що захоплювач (2.1, 2.2) має важіль (15), який тисне на з'єднувач (22) за допомогою пружинного елемента (17) проти опорного елемента захоплювача (16).

16. Пристрій за пп. 6-15, який відрізняється тим, що частини пристрою, а саме: зворотний та подавальний модуль (1), профіль-механізм подачі (3), модуль різання (5), пристрій випрямлення (6), обертовий конвеєр (8) та встановлювальна головка (12), а також притискний ролик (13) об'єднані в одній відкритій конструкції у вигляді коробки - в компактний пристрій (300), в якому несучими частинами є принаймні дві опорні плити (25, 26).

17. Пристрій за п. 16, який відрізняється тим, що пристрій (300) розташований рухомо, за винятком того, що притискні ролики (13) встановлені вздовж щонайменше однієї з двох опорних плит (25) та напрямних рейок (27.1, 27.2), що проходять паралельно одна одній вперед і назад перпендикулярно напрямку подачі (R) будівельних панелей;

і тим, що пристрій керується зворотним і подавальним модулем (1), при цьому опорна плита (25) закріплена з'єднаними рейками на стінці корпусу (9) переробної станції будівельних панелей (200).

Текст

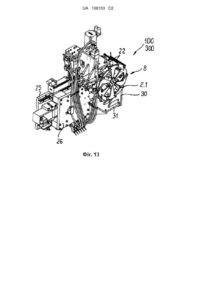

Реферат: Винахід належить до способу послідовного вставлення з'єднувачів (22) у пази будівельної панелі та має наступні етапи здійснення способу: a) група профілів подається до модуля різання і там вони розрізаються на частини відповідно до заданої довжини з'єднувача; b) з'єднувачі циклічно переміщуються на обертовому конвеєрі (8), де вони тимчасово зберігаються; там вони вирівнюються своїм поздовжнім ребром паралельно напрямку подачі будівельних панелей, що рухаються одна за одною; c) з'єднувачі (22) піднімаються обертовим контейнером (8) та за допомогою однієї з встановлювальних головок, що рухаються вперед і назад, запресовуються в пази будівельних панелей, які рухаються послідовно; d) обертовий конвеєр (8) повертається на кут, який відповідає положенню наступного з'єднувача (22), що знаходиться на окружності обертового конвеєра (8), призначений для введення у відповідний паз, причому положення з'єднувачів (22), які знаходяться у пазу (21), за допомогою щонайменше однієї зі встановлювальних головок (12) коригуються наступним притискним роликом (13). Пристрій (100) складається з профілю-механізму подачі, модулю різання, пристрою випрямлення, обертового конвеєра (8), з'єднаної з обертовим конвеєром (8) рухомої встановлювальної головки, на яку встановлений золотник, що використовується під час зворотно-поступального руху, зворотного та подавального пристрою та щонайменше одного притискного ролика. Пристрій інтегрується переважно в переробну станцію будівельних панелей. UA 108153 C2 (12) UA 108153 C2 UA 108153 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до способу автоматичного, послідовного введення окремих з'єднувачів у пази пластинчастих будівельних панелей, в які подають безперервно, переважно безкінечний профіль з поперечним перерізом з'єднувача, у модуль розрізання і там вирізаються ділянки, які відповідають заданій довжині з'єднувача, і в які з'єднувач може бути вставлений в пази будівельних панелей за допомогою ввідного пристрою. Крім того, винахід стосується пристрою для втілення пропонованого способу. Замість безперервного введення може відбуватися також видалення з'єднувача зі сховища. Завдяки DE 10 2004 062 648 В4 став відомим спосіб введення з'єднувачів, які називаються шпонками, в пази технічних виробів з деревини, згідно з яким шпонки попередньо зібрані, відсортовані та вирівняні одна над одною у валу сховища таким чином, що вони розташовані у поздовжньому напрямку паралельно напрямку транспортування лісоматеріалу. Шпонки подаються в прес-машину, яка вставляє ці шпонки в пази за допомогою або притискного ролика, або похилої площини, або підіймальної системи. В іншому варіанті, шпонки можуть бути подані безпосередньо в передавальний пристрій та нарізані там до необхідної довжини. Проте важливі особливості, зокрема такі поняття, як система підйому і передавальний пристрій, описані лише оглядово та з технічного боку висвітлені недостатньо, тому вони сприяють вирішенню поставленої задачі, а саме, запровадженню виробництва шпонок у промисловому безперервному процесі виробництва будівельних панелей. Крім того, не має жодного засобу, який би забезпечив можливість коригування положення введених шпонок відносно будівельних панелей. Відповідно до поставленої задачі, запропонувати альтернативний новий спосіб та пристрій, за допомогою якого окремий з'єднувач може бути синхронізований та з максимально можливою точністю запресований в пази безперервних будівельних панелей. Ця задача вирішується за допомогою способу автоматичного послідовного введення окремих з'єднувачів в будівельні панелі та вирізняється наступними етапами: - з'єднувачі приймаються обертовим конвеєром, тимчасово зберігаються на ньому та вирівнюються там за допомогою свого повздовжнього ребра паралельно один за одним в напрямку подавального механізму рухомих будівельних панелей; - з'єднувачі послідовно знімаються з обертового конвеєра за допомогою перпендикулярно встановленої у напрямку подавального механізму (R) встановлювальної головки, що рухається вперед та назад, та впресовуються у пази будівельних панелей, які переміщуються повз; - обертовий конвеєр повертається на кут (а), який відповідає положенню введення наступного запланованого з'єднувача, що знаходиться на периферії обертового конвеєра. Найбільш переважним варіантом буде, якщо з'єднувачі розрізаються на ділянки певної довжини (L) за допомогою модуля різання, до якого вводиться безперервний профіль з поперечним перерізом з'єднувача. Або якщо з'єднувачам надається імпульс не лише силою встановлювальної головки, а й виконується пружинний рух золотника, який знаходиться на встановлювальній головці. Перевагою буде, якщо можна перевірити положення з'єднувачів, які введені у паз за допомогою притискного ролика встановлювальною головкою та за необхідністю можна відкоригувати. Притискний ролик функціонує не як прес-машина, а виконує лише функції тестування та корекції. Можна перевірити, наприклад, за допомогою щонайменше одного з притискних роликів включення в модуль оптичного датчика. Перевагою буде, якщо обертовий конвеєр після кожного повороту на кут (а) зможе виконувати обертальний рух повернення під кутом 0,5° до 2°, а переважніше під кутом 1°'. Це дозволяє здійснити безперешкодний рух процесу. Іншою особливістю пропонованого винаходу є те, що передбачений зворотний рух встановлювальної головки після введення окремого з'єднувача в паз. Завдяки зворотному руху можливі наступні робочі кроки: подача профілю, різання і обертання здійснюються циклічно та з економією часу незалежно від застосування циклу застосування. Практично весь пристрій, який буде описаний нижче, використовує зворотний рух перпендикулярно до напрямку механізму подачі будівельних панелей. Тільки положення притискного ролика залишається незмінним протягом всієї послідовності рухів пристрою. Великою перевагою пропонованого способу є можливість імпульсного пресування окремих з'єднувачів в пази будівельних панелей, які переміщуються повз, відповідно до якого позиція з'єднувача на кожній будівельній панелі може бути визначена з більшою точністю і повторюваністю. Позиційні помилки можуть складати, наприклад, ± 5,0 мм при довжині панелі 2,5 м. Пристрій для здійснення пропонованого способу містить такі частини: 1 UA 108153 C2 5 10 15 20 25 30 35 40 45 50 55 - дозуючий пристрій для роздвоєного з'єднувача, що складається з профілю-механізму подачі та різального модуля, або із заповненими захоплюючим сховищем з'єднувачами профіль-механізм подачі; різальний модуль; - пристрій випрямлення для з'єднувачів; - обертовий конвеєр, вісь обертання якого розташована паралельно подовжньому напрямку пазу будівельної панелі; - сполучена з обертовим конвеєром рухома встановлювальна головка, на якій розташований щонайменш один золотник, який використовується в режимі "Величина ходу"; - модуль подачі та зворотного руху вантажу; і щонайменш один притискний ролик. Перевагою буде, якщо пристрій інтегрувати в будівельно-панельну переробну станцію. В цьому випадку пристрій стане останнім елементом будівельно-панельної переробної станції, виглядаючи як пристрій подачі будівельної панелі. Однак він буде розташований за межами переробної станції будівельних панелей. Для прикріплення пристрою до переробної станції будівельних панелей найбільш прийнятним буде спосіб, коли стінки корпусу розташовуються перпендикулярно до напрямку подачі будівельних панелей переробної станції будівельних панелей, при цьому пристрій виконаний в межах цього корпусу та оснащений витяжною вентиляцією. Перевагою буде, якщо помістити пристрій рухомо на закріплених на корпусі полозках таким чином, щоб положення пристрою можна було регулювати. Золотник може бути встановлений пружно на вільному краю встановлювальної головки. Пружне розташування стосується у пропонованому методі принаймні одного пружинного елемента, який розташований та закріплений в місці золотника як ударна пружина. Золотник може мати форму пальця, пластинчату або дужкоподібну форми. Як встановлювальна головка може бути використаний також привід для стиснення (так званий м'язовий привід - Fluidic Muscle), що здійснює зворотно-поступальний рух. Такі приводи для стиснення скорочення пропонуються, наприклад, фірмою Festo AG & KG, Німеччина. Обертовий конвеєр може бути забезпечений щонайменше однією парою захоплювачів для прийому і розміщення з'єднувача, яка розташована переважно на периферії обертового конвеєра та розташовується дзеркально симетрично, причому кожен захоплювач розташований по окружності бічних стінок обертового конвеєра. Бічні стінки мають переважно круглу форму. Захоплювач має просту і надійну конструкцію і переважно містить плече, яке штовхає з'єднувач за допомогою пружинного елемента проти базового елемента захоплювача. Частини пристрою відповідно до винаходу, а саме, модуль подачі вантажу та профільмеханізм подачі, різальний модуль, пристрій випрямлення, обертовий конвеєр та встановлювальна головка, а також притискний ролик можуть бути об'єднані в одному агрегаті у відкритій конструкції у вигляді ящика. Несучі частини пристрою можуть бути утворені щонайменш з двох несучих пластин. Перевагою буде, якщо пристрій встановити щонайменше вздовж на кожній другій рейці, ці рейки повинні бути прикріплені та проходити паралельно одна одній, рухомо перпендикулярно до напрямку переміщення будівельної панелі. При цьому притискний ролик залишається нерухомим, тобто його положення відносно до будівельних панелей, які переміщуються повз, є постійним. Для сканування з'єднувача, який знаходиться у пазу, притискний ролик може бути забезпечений щонайменше одним оптичним датчиком. Пристрій може підживлюватися від зворотного і подавального модуля. При цьому базова пластина закріплена на одному з полозків, який встановлений на стінці переробної станції будівельних панелей. Великою перевагою є компактність конструкції пристрою, стиснутої у вузький простір проектних параметрів та яка не потребує великих сховищ та промислового виробництва окремих з'єднувачів. Це дає можливість розміщення пристрою в приміщенні переробної станції будівельних панелей. Подальшими перевагами пропонованого винаходу є: - можливість впресовування з'єднувача складної форми профілю; - нескінченний профіль може безперервно (протягом 24 годин) видалиться з великої котушки; - випадкові неправильні розташування з'єднувача на обертовому конвеєрі можуть бути швидко виправлені, тому що резервний зворотно-подавальний модуль автоматично застосовує лінійний рух пристрою в зворотному напрямку. Винахід пояснюється більш докладно у варіанті, показаному на кресленні. На фігурах зображено наступне: 2 UA 108153 C2 5 10 15 20 25 30 35 40 45 50 55 Фігура 1: показаний схематично у перспективі пристрій, згідно з винаходом, який вбудований в переробну станцію будівельних панелей; Фігура 2: показаний пристрій, згідно з винаходом, у вигляді збоку, з видимим обертовим конвеєром; Фігура 3: вигляд спереду пристрою згідно з фіг. 2; Фігура 4: вигляд ззаду пристрою згідно з фіг. 2; Фігура 5: вигляд зверху пристрою по фіг. 2; Фігура 6: вигляд збоку на опорній пластині пристрою по фіг. 2; Фігура 7: показаний розріз А-А по фіг. 3; Фігура 8: показана деталь "С" по фіг. 7; Фігура 9: показана деталь "Du" за фіг. 7; Фігура 10: показане упорядкування леза до модуля різання перед різанням профілю; Фігура 11: показаний ніж після різання профілю; Фігура 12: показаний обертовий конвеєр в перспективі; Фігура 13: показаний пристрій по фіг. 2 в перспективі з видимим обертовим конвеєром; Фігура 14: показаний пристрій по фіг. 2 в іншій перспективі, з видимою опорною пластиною; Фігура 15: показані частини у зібраному в єдиний блок вигляді: різальний модуль, профільмеханізм подачі та механізм випрямлення збоку; Фігура 16: показано зборку по фіг. 15 спереду; Фігура 17: показано зборку по фіг. 15 ззаду; Фігура 18: показано зборку по фіг. 15 в перспективі; Фігура 19: показаний зворотно-подавальний модуль у перспективі; Фігура 20: встановлювальна головка з вузлом кріплення збоку; Фігура 21: показана встановлювальна головка по фіг. 20 в перспективі; Фігура 22: показаний притискний ролик з вузлом кріплення збоку; Фігура 23: показаний притискний ролик по фіг. 22 в перспективі; Фігура 24: показано циклограму з стані руху. На Фіг. 1 показано переробну станцію 200 будівельної панелі 20, розміщену в прямокутному корпусі 14, що містить елементарні показані частини переробної станції 200, а також рухомий пристрій 100 в корпусі 14 згідно з цим винаходом. Частини переробної станції 200 будівельних панелей не важливі в описі пропонованого винаходу. Пристрій 100 розташовують над полозками 7 рухомо в бічних стінках корпусу 9, так що у площині Е, яка визначається завдяки стінці корпусу 9, рухаючись уздовж координат Χ, Ζ, може бути скоригований і виправлений. Далі стрілкою показаний напрямок просування R будівельної панелі 20. Пристрій 100, показаний на Фіг. 2-7 в різних нормальних проекціях, складається з наступних частин: - профілю-механізму подачі 3; - різального модуля 5; - випрямляючого пристрою 6 для з'єднувачів; - роторного механізму 8; - рухомої встановлювальної головки 12 з золотником 23; - пристрою зворотного і подавального модуля 1; - притискного ролика 13. Частини, перераховані вище, монтуються на двох розташованих паралельно одна одній опорних плитах 25, 26; перпендикулярно до опорної плити 26 розташовано працюючу, консольну утримуючу пластину 30 та кронштейн 31 (див., зокрема, Фіг. 2), економлячи таким чином місце, та утворюючи компактний пристрій 300, який може бути розташовано разом із опорною плитою 25 на полозках 7 (див. Фіг. 1). Компактна конструкція пристрою 300 особливо гарно показано на Фіг. 13 та 14. Незважаючи на свої компактні розміри, пристрій 300 відповідає всім необхідним функціям для остаточного монтажу панелей. Профіль-механізм подачі 3 разом з модулем різання 5 і випрямляючим пристроєм 6 утворюють єдність, яка прикріплюється на монтажну плиту 32. Це показано, зокрема, на Фіг. 1518. Профіль-механізм подачі 3 сам по собі складається фактично з нижнього привідного ременя 33 і верхньої поворотної пари притискних роликів 34. Крім того, вкорочені з'єднувачі 22 - в режимі пристрою 100 - за допомогою сили тертя транспортують далі. Пара притискних роликів 34 притискається до з'єднувача 22, який переміщується повз, та одночасно до двох нижніх керованих роликів 35.1, 35-2 привідного ременя 33, привідний ролик 38 якого може бути 3 UA 108153 C2 5 10 15 20 25 30 35 40 45 50 55 60 встановлений, як показаному на Фіг. 16, у відповідний сервопривод 39 на вході. Пара поворотних роликів 34 приводиться у рух, як показано на Фіг. 16, сервоприводом 40. Позаду профілю-механізму подачі 3, на монтажній панелі 32 розташований згаданий пристрій випрямлення 6, який має напрямні елементи 36, 37 (див. Фіг. 17 і 18) для ізольованих з'єднувачів 22. Різальний модуль 5 керує сервоприводом 41 та трикутним ножем 45 (див. Фіг. 10, 11 і 15), за допомогою якого безкінечний профіль 18 можна різати циклічно. Зворотний та подавальний модуль можна побачити на фіг. 19. На внутрішній стороні опорної плити 25 знаходяться дві рейки 27,1, 27.2, які лежать одна на одній, та сервопривод 42, який знаходиться між ними. В цьому сервоприводі на напрямних рейках 27.1, 27.2 розміщені дві вагонетки 43 як візки, які підтримують розпірку 44. Зрозуміло, що відстань між розпіркою 44 і вагонеткою 43 та рухом циліндрів сервопривода може регулюватися. Особливості обертового конвеєра 8 показні на Фіг. 2, 4, 5, 1, 12, 13. Він складається з двох бічних стінок 10.1, 10.2, які обертаються навколо осі А симетрично та які забезпечують по окружності 4 кожним з множини захоплювачів 2.1, 2.2 для прийому і розміщення з'єднувача 22 (див. Фіг. 12). При цьому є захоплювачі з кожної пари захоплювачів 2.1, 2.2, які можуть піднімати з'єднувачі (22) та упорядковувати їх один до одного дзеркально симетрично. Обертовий конвеєр 8 встановлений за допомогою сервопривода 46, циклічно обертаючись. По фіг. 7-9 видно, що захоплюючий механізм 2.1, 2.2 має важіль 15, який притискає з'єднувач 22 за допомогою пружини 17 до опорного елемента 16 запалюючого механізму. На Фіг. 20 та 21 показана встановлювальна головка 12 з тримачем 47, який є частиною вищезгаданої несучої пластини 30. Встановлювальна головка 12 у боковому перерізі має Lподібну форму, при цьому золотник 23 встановлюється вільно, в режимі роботи, поверненим до опорної плити показаним кінцем 24. Пластинчатий золотник 23 розташований в пазу 29 встановлювальної головки 12 і підтримується пружинним елементом 11. Встановлювальна головка 12 циклічно приводиться в поступальний рух за допомогою сервопривода 48. Як показано на Фіг. 22 і 23, закріплений стаціонарно притискний ролик 13, приєднується над сервоприводом 49 і затискним модулем 50 пружиною 51 на опорній пластині 48. Притискний ролик 13 давить на впресований в паз 21 з'єднувач 22. Крім того, притискний ролик 13, забезпечений оптичним датчиком 28, який сканує паз або з'єднувач. При необхідності можна використовувати контактний сенсор. Функціональний опис пристрою (див. Фіг. 2, 3,12-23) Безперервний профіль 18 з поперечним перерізом з'єднувача подається за допомогою профілю-механізму подачі 3 до пристрою випрямлення 6, там різальний модуль 5 відрізає відповідну довжину з'єднувача 22. Після цього відкривається пристрій випрямлення 6: відрізаний профіль, а саме з'єднувач 22, після завантаження транспортується далі за допомогою парних захоплювачів 2.1, 2.2 на обертовий конвеєр 8 на встановлювальну головку 12. Транспортування відбувається навколо кута повороту 37° по окружності обертового конвеєра 8. Зворотний та подавальний модуль 1 примушує виконувати лінійний рух усього пристрою 100, за винятком притискного ролику 13 в напрямку будівельної панелі, поки пристрій не досягне місця застосування. Після цього пристрій випрямлення 6 закривається і знову готовий для передачі профілю 18. Таким чином цикл подачі, направлення та різання закінчений. Як тільки будівельна панель 20 знаходиться в місці застосування, обертовий конвеєр 8 обертається в зворотному напрямку на кут 1°, а потім з'єднувач 22 з встановлювальною головкою 12 запресовується ударами в паз 21. Після цього зворотний та подавальний механізм 1 повертається у положення, в якому обертовий конвеєр 8 готовий забезпечити повороту на кут 37°. Таким чином, цикл обертання обертового конвеєра 8 і лінійний рух встановлювальної головки 12 завершений. Переміщувана будівельна панель 20 зі з'єднувачем, розташованим у ній, проходить через притискний ролик 13 так, щоб положення з'єднувача можна було плавно регулювати. Процеси, представлені на фіг. 24, показують циклограму трьох однакових циклів. Бінарна система показує цифрою 1 активацію, а цифрою 0 - непрацюючий стан окремих частин пристрою в циклічній фазі, а саме профіль-механізм подачі З, різальний модуль 5, напрямний пристрій 6, обертовий конвеєр 8, встановлювальна головка 12 та зворотний та подавальний модуль 1. Перелік посилальних позицій: I. Зворотний та подавальний модуль; 2.1, 2.2 пара захоплювачів; 3. профіль-механізм подачі; 4. окружність; 4 UA 108153 C2 5 10 15 20 25 30 35 40 45 50 55 5. модуль різання; 6. пристрій випрямлення; 7. полозки; 8. обертовий конвеєр; 9. стінка корпусу; 10.1, 10.2 бічні стінки; 11. пружинний елемент; 12. встановлювальна головка; 13. притискний ролик; 14. корпус; 15. важіль; 16. елементи захоплювача; 17. пружинний елемент; 18. безперервний профіль; 19. довжина ребра; 20. будівельна панель; 21. паз; 22. з'єднувач; 23. золотник; 24. вільний кінець; 25. 26 опорна плита; 27.1, 27.2 напрямна рейка; 28. оптичний датчик; 29. пазу; 30. несуча пластина; 31. консоль; 32. монтажна панель; 33. ремінний привід; 34. пара притискних роликів; 35.1, 35.2. привідні ролики; 36. напрямний елемент; 37. напрямний елемент; 38. привідний ролик; 39. сервопривод; 40. сервопривод; 41. сервопривод; 42. сервопривод; 43. вагонетка; 44. блок відстані; 45. ніж; 46. сервопривод; 47. кронштейн; 48. несуча пластина; 49. сервопривод; 50. модуль натискання; 51. пружина; 100. пристрій; 200. переробна станція будівельних панелей; 300. пристрій; А - вісь обертання; Ε - площина; L - довжина; R - напрямок подачі; Χ, Ζ - координати; а - кут. ФОРМУЛА ВИНАХОДУ 60 1. Спосіб автоматичного послідовного введення окремих з'єднувачів (22) у пази (21) будівельних панелей (20), який містить наступні етапи: 5 UA 108153 C2 5 10 15 20 25 30 35 40 45 50 55 60 a) з'єднувачі (22) приймаються обертовим конвеєром (8), тимчасово утримуються в останньому та вирівнюються там за допомогою поздовжнього ребра (19) паралельно напрямку подачі (R) будівельних панелей (20), які послідовно рухаються; b) з'єднувачі (22) послідовно один за одним приймаються обертовим конвеєром (8) за допомогою встановлювальної головки (12), яка рухається назад і вперед перпендикулярно напрямку подачі (R) та послідовно запресовуються в пази (21) будівельних панелей (20); c) обертовий конвеєр (8) повертається на кут (а), який відповідає положенню наступного з'єднувача (22), який знаходиться на окружності (4) обертового конвеєра (8), що передбачений для вставлення в паз (21), який відрізняється тим, що положення з'єднувачів (22), які знаходяться у пазу (21), за допомогою щонайменше однієї зі встановлювальних головок (12) коригуються наступним притискним роликом (13). 2. Спосіб за п. 1, який відрізняється тим, що притискні ролики (13) оснащені щонайменше одним оптичним датчиком (28), за допомогою якого з'єднувачі (22), що вставлені в пази (21), скануються. 3. Спосіб за п. 1, який відрізняється тим, що з'єднувачу передається поштовх використовуваного золотника (23) на додаток до сили встановлювальної головки (12), шляхом пружинного руху на цій встановлювальній головці (12). 4. Спосіб за п. 1, який відрізняється тим, що притискні ролики залишаються нерухомими по відношенню до будівельних панелей, що рухаються. 5. Спосіб за п. 1, який відрізняється тим, що обертовий конвеєр (8) після кожного повороту на кут (а) робить зворотне обертання під кутом від 0,5° до 2°, а переважно під кутом 1°. 6. Пристрій (100) для послідовного встановлення окремих з'єднувачів (22) у пази (21) пластинчастих будівельних панелей (20), який містить: пристрій подачі для окремих з'єднувачів (22); пристрій випрямлення (6) для з'єднувача; обертовий конвеєр (8), вісь обертання (А) якого виконана паралельно подовжньому напряму пазу (21) будівельної панелі (20); встановлювальну головку (12), яка з'єднана з рухомим обертовим конвеєром (8); зворотний та подавальний модуль (1) пристрою (100), який відрізняється тим, що щонайменше один стаціонарний притискний ролик (13) закріплений нижче після встановлювальної головки (12). 7. Пристрій (100) за п. 6, який відрізняється тим, що дозуючий пристрій складається з блока профіль-механізму подачі (3) та модуля різання (5) або розвантажувальної касети, яка пов'язана зі з'єднувачами (22). 8. Пристрій (100) за п. 6, який відрізняється тим, що на рухому встановлювальну головку (12) встановлений щонайменше один золотник (23), який в робочому стані є центром руху. 9. Пристрій за п. 6, який відрізняється тим, що пристрій (100) спрямований на стінку корпусу (9) переробної станції будівельних панелей (200) перпендикулярно до напрямку подачі (R) будівельної панелі; та тим, що положення пристрою (100) можна регулювати відносно будівельної панелі (20) у площині (Е), яка визначається стінкою корпусу (9). 10. Пристрій за п. 9, який відрізняється тим, що пристрій регульовано з'єднаний та закріплений в положенні над полозками (7) зі стінкою корпусу (9) переробної станції будівельних панелей (200). 11. Пристрій за п. 8, який відрізняється тим, що золотник (23) встановлений над пружинним елементом (11) на вільному кінці (24) рухомої встановлювальної головки (12). 12. Пристрій за пп. 8 та 11, який відрізняється тим, що золотник (23) може бути у формі пальця, пластинчастої або дужкоподібної форми. 13. Пристрій за п. 6, який відрізняється тим, що обертовий конвеєр (8) має щонайменше одну пару захоплювачів (2.1, 2.2) для прийому і розміщення з'єднувача (22), при цьому захоплювачі кожної пари захоплювачів (2.1, 2.2) розташовані на окружності (4) обертового конвеєра (8) так, що знаходяться дзеркально симетрично один відносно одного. 14. Пристрій за п. 13, який відрізняється тим, що кожен захоплювач (2.1, 2.2) встановлений по окружності бічних стінок (10.1, 10.2) обертового конвеєра (8). 15. Пристрій за пп. 13 та 14, який відрізняється тим, що захоплювач (2.1, 2.2) має важіль (15), який тисне на з'єднувач (22) за допомогою пружинного елемента (17) проти опорного елемента захоплювача (16). 16. Пристрій за пп. 6-15, який відрізняється тим, що частини пристрою, а саме: зворотний та подавальний модуль (1), профіль-механізм подачі (3), модуль різання (5), пристрій випрямлення (6), обертовий конвеєр (8) та встановлювальна головка (12), а також притискний ролик (13) 6 UA 108153 C2 5 об'єднані в одній відкритій конструкції у вигляді коробки - в компактний пристрій (300), в якому несучими частинами є принаймні дві опорні плити (25, 26). 17. Пристрій за п. 16, який відрізняється тим, що пристрій (300) розташований рухомо, за винятком того, що притискні ролики (13) встановлені вздовж щонайменше однієї з двох опорних плит (25) та напрямних рейок (27.1, 27.2), що проходять паралельно одна одній вперед і назад перпендикулярно напрямку подачі (R) будівельних панелей; і тим, що пристрій керується зворотним і подавальним модулем (1), при цьому опорна плита (25) закріплена з'єднаними рейками на стінці корпусу (9) переробної станції будівельних панелей (200). 7 UA 108153 C2 8 UA 108153 C2 9 UA 108153 C2 10 UA 108153 C2 11 UA 108153 C2 12 UA 108153 C2 13 UA 108153 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Автори російськоюGutkowski, Pawel, Balinski, Wojciech

МПК / Мітки

МПК: E04F 15/02, E04C 1/00, B27M 3/04

Мітки: будівельних, окремих, автоматичного, способу, панелей, послідовного, з'єднувачів, введення, пластинчастих, цього, спосіб, пристрій, пази, здійснення

Код посилання

<a href="https://ua.patents.su/16-108153-sposib-avtomatichnogo-poslidovnogo-vvedennya-okremikh-zehdnuvachiv-v-pazi-plastinchastikh-budivelnikh-panelejj-ta-pristrijj-dlya-zdijjsnennya-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного послідовного введення окремих з’єднувачів в пази пластинчастих будівельних панелей та пристрій для здійснення цього способу</a>

Попередній патент: Легкі гіпсові панелі зі зниженою щільністю та встановленим ступенем вогнестійкості

Наступний патент: Маніпулятор для кришок розливних жолобів

Випадковий патент: Дослідний зразок для випробування лопаток газотурбінних двигунів з жароміцних сплавів на стійкість проти високотемпературної корозії