Спосіб відновлення тонкоподрібненої руди і пристрій для здійснення цього способу

Номер патенту: 41443

Опубліковано: 17.09.2001

Автори: Лі Іл Ок, КЕППЛІНГЕР Леопольд Вернер, ВАЛЛНЄР Фелікс, Парк Дає-Г'ю, Кім Йонг Ха, ГЕННАРІ Удо, ШЕНК Йоханнес-Леопольд

Формула / Реферат

1. Спосіб відновлення тонкоподрібненої руди за допомогою відновлювального газу у псевдозрідженому шарі, що включає її фракціонування на як мінімум дві фракції, що мають різний розподіл розмірів зерна, тобто як мінімум крупнозернисту фракцію і дрібнозернисту фракцію, кожну фракцію відновлюють за допомогою відновлювального газу у окремому псевдозрідженому шарі, при цьому відновлювальний газ підтримує перший псевдозріджений шар, що містить крупнозернисту фракцію, відділяє дрібнозернисту фракцію від крупнозернистої і при його введенні знизу по центру і при падінні тиску створює другий псевдозріджений шар дрібнозернистої фракції руди, відновлення кожної фракції руди відновлювальним газом в роздільних псевдозріджених шарах і роздільне вивантаження відновленої руди як з першого, так і з другого псевдозріджених шарів, який відрізняється тим, що відновлювальний газ прискорюється разом з дрібнозернистою фракцією перед подачею у другий псевдозріджений шар, у який додатково вводять повторний відновлювальний газ безпосередньо радіальне симетричним чином у такій кількості та/або з таким хімічним складом, щоб забезпечити відновлення дрібнозернистої фракції у цьому псевдозрідженому шарі до заданого ступеня металізації у лімітах заданого періоду часу.

2. Спосіб по п. 1, який відрізняється тим, що розподіл розмірів зерна відокремленої дрібнозернистої фракції регулюють як функцію спільного розподілу розмірів зерна шляхом регулювання кількості відновлювального газу, який подають у перший псевдозріджений шар у одиницю часу, і одночасно регулюють ступінь відновлення дрібнозернистої фракції шляхом регулювання кількості повторного відновлювального газу, що подають додатково у другий псевдозріджений шар з дрібнозернистою фракцією руди.

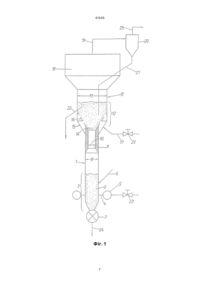

3. Пристрій для відновлення тонкоподрібненої руди за допомогою відновлювального газу у псевдозрідженому шарі, що включає перший реактор для прийняття першого псевдозрідженого шару, який містить трубопровід для подачі тонкоподрібненої руди, живильний трубопровід для відновлювального газу, розвантажувальний пристрій для відновленої руди і пристрій відводу газу, що відводить витрачений або частково витрачений відновлювальний газ, другий реактор для прийняття другого псевдозрідженого шару, який містить як мінімум один завантажувальний отвір для тонкоподрібненої руди і відновлювального газу, розташований по центру в нижній частині цього реактора, трубопровід, що відводить витрачений відновлювальний газ, і відвідний трубопровід для відновленої руди, який відрізняється тим, що живильний трубопровід для відновлювального газу розташований радіальне симетрично відносно першого реактора, при цьому між пристроєм відводу газу першого реактора і завантажувальним отвором для тонкоподрібненої руди і відновлювального газу другого реактора існує звуження на зразок сопла, у якому здійснюється прискорення відновлювального газу, а другий реактор обладнаний пристроєм подачі повторного відновлювального газу, розташованим радіальне і симетрично в його нижній частині і виконаним переважно у вигляді газорозподільного дна.

4. Пристрій по п. З, який відрізняється тим, що другий реактор розміщений безпосередньо над першим реактором і має більш велику площу поперечного перерізу в порівнянні з першим реактором.

5. Пристрій по п. З або 4, який відрізняється тим, що другий реактор виступає за межі поперечного перерізу першого реактора за рахунок кільцеподібного розширення, направленого назовні, при цьому в розширенні розміщене газорозподільне дно для подачі повторного відновлювального газу.

6. Пристрій за будь-яким з пп. 3-5, який відрізняється тим, що живильний трубопровід для подачі відновлювального газу у перший реактор і пристрій подачі повторного відновлювального газу обладнані клапанами для регулювання об'єму.

7. Пристрій за будь-яким з пп. 3-6, який відрізняється тим, що другий реактор у його верхній частині має розширення, консольне виступаюче назовні у радіальному напрямку, яке збільшує площу поперечного перерізу і створює простір для зниження швидкості газу.

8. Пристрій за будь-яким з пп. 3-7, який відрізняється тим, що пристрій відводу газу з першого реактора має як мінімум одну вертикальну ділянку.

9. Пристрій за будь-яким з пп. 4-8, який відрізняється тим, що другий реактор має нахилене дно, яке звужується до завантажувального отвору для тонкоподрібненої руди і відновлювального газу.

10. Пристрій за будь-яким з пп. 4-9, який відрізняється тим, що у трубопроводі, що відводить витрачений відновлювальний газ другого реактора, встановлено пиловловлюючий пристрій, переважно циклон, який обладнаний трубопроводом для повторного використання пилу.

11. Пристрій за будь-яким з пп. 4-10, який відрізняється тим, що другий реактор має циліндричну форму.

12. Пристрій за будь-яким з пп. 3-5, який відрізняється тим, що другий реактор конічно розширюється вгору.

Текст

1. Спосіб відновлення тонкоподрібненої руди за допомогою відновлювального газу у псевдозрідженому шарі, що включає її фракціонування на як мінімум дві фракції, що мають різний розподіл розмірів зерна, тобто як мінімум крупнозернисту фракцію і дрібнозернисту фракцію, кожну фракцію відновлюють за допомогою відновлювального газу у окремому псевдозрідженому шарі, при цьому відновлювальний газ підтримує перший псевдозріджений шар, що містить крупнозернисту фракцію, відділяє дрібнозернисту фракцію від крупнозернистої і при його введенні знизу по центру і при падінні тиску створює другий псевдозріджений шар дрібнозернистої фракції руди, відновлення кожної фракції руди відновлювальним газом в роздільних псевдозріджених шарах і роздільне вивантаження відновленої руди як з першого, так і з другого псевдозріджених шарів, який відрізняється тим, що відновлювальний газ прискорюється разом з дрібнозернистою фракцією перед подачею у др угий псевдозріджений шар, у який додатково вводять повторний відновлювальний газ безпосередньо радіально симетричним чином у такій кількості та/або з таким хімічним складом, щоб забезпечити відновлення дрібнозернистої фракції у цьому псевдозрідженому шарі до заданого ступеня металізації у лімітах заданого періоду часу. 2. Спосіб по п. 1, який відрізняється тим, що розподіл розмірів зерна відокремленої дрібнозернистої фракції регулюють як функцію спільного розподілу розмірів зерна шляхом регулювання кількості C2 (54) СПОСІБ ВІД НОВЛЕННЯ ТОНКОПОДРІБНЕНОЇ РУДИ І ПРИСТРІЙ ДЛЯ ЗДІЙСНЕННЯ Ц ЬОГО СПОСОБУ 41443 відновлювального газу у перший реактор і пристрій подачі повторного відновлювального газу обладнані клапанами для регулювання об'єму. 7. Пристрій за будь-яким з пп. 3-6, який відрізняється тим, що другий реактор у його верхній частині має розширення, консольно виступаюче назовні у радіальному напрямку, яке збільшує площу поперечного перерізу і створює простір для зниження швидкості газу. 8. Пристрій за будь-яким з пп. 3-7, який відрізняється тим, що пристрій відводу газу з першого реактора має як мінімум одну вертикальну ділянку. 9. Пристрій за будь-яким з пп. 4-8, який відрізняється тим, що другий реактор має нахилене дно, яке звужується до завантажувального отвору для тонкоподрібненої руди і відновлювального газу. 10. Пристрій за будь-яким з пп. 4-9, який відрізняється тим, що у тр убопроводі, що відводить витрачений відновлювальний газ другого реактора, встановлено пиловловлюючий пристрій, переважно циклон, який обладнаний трубопроводом для повторного використання пилу. 11. Пристрій за будь-яким з пп. 4-10, який відрізняється тим, що другий реактор має циліндричну форму. 12. Пристрій за будь-яким з пп. 3-5, який відрізняється тим, що др угий реактор конічно розширюється вгору. Винахід відноситься до способу відновлення тонкоподрібненої руди за допомогою відновлювального газу у псевдозрідженому шарі і до пристрою для здійснення цього способу. При відновленні руд часто виникає необхідність у обробці тонкоподрібнених руд, котрі мають широкий діапазон розміру часток, від 0 (пилоподібні) до 8 мм. У цьому випадку виникають труднощі, котрі пов'язані з винесенням найбільш дрібної руди разом з витраченим і частково витраченим відновлювальним газом, після чого її доводиться відділяти від газу і повторно вводити у те хнологічний процес відновлення. Для подолання цих тр уднощів застосовують спосіб поділення тонкоподрібненої руди шляхом газового сортування за допомогою відновлювального газу на дві фракції, що мають розміри часток різного розподілу, і потім практично повного роздільного відновлення цих двох фракцій (АТ-В 17829). Як описано у JP-A-6-10021, визначеною перевагою володіє такий пристрій, у котрому псевдозріджений шар розміщують безпосередньо друг над др угом, у результаті чого скорочується видаток газу і сировини. Згідно JP-A-6-10021, у першому реакторі, у якому сформований перший псевдозріджений шар, відбувається винесення дрібних частин завантаженої руди відновлювальним газом. Відновлювальний газ, який виходить з першого реактора, вводять у другий реактор, розташований безпосередньо зверху першого реактора, і там тиск падає зі створенням псевдозрідженого шару, причому др угий реактор має більшу площу поперечного перерізу, ніж перший реактор. З обох псевдозріджених шарів повністю, відповідно, практично повністю, відновлена руда вивантажується безпосередньо. Подачу руди і відновлювального газу здійснюють тільки в перший (нижній) реактор. Перша вада цього способу у тому, що оптимальний режим відновлення може бути відрегульовано тільки у одному з псевдозріджених шарів шляхом подачі визначеної кількості відновлювального газу, що має визначений хімічний склад. Подальший процес відновлення у верхньому псевдозрідженому шарі буде функцією відновлення руди і, отже, функцією змінення хімічного складу відновлювального газу у нижньому псевдозрідженому шарі. Крім того, при такому способі важко реалізувати оптимальне поділення руди на фракції, що мають різний розподіл розмірів зерна, оскільки кі лькість відновлювального газу, що вводиться, необхідно регулювати, насамперед, як функцію грубозернистої фракції, котра міститься у нижньому реакторі, і ступеню металізації, потрібного для неї, що, в свою чергу, призводить до виходу дрібнозернистої фракції у дуже вузькому кількісному діапазоні, коли стає неможливим регулювання або оптимізація відновлення дрібнозернистої фракції як такої. У зв'язку з цим виникає наступна складність, яка полягає в тому, що може виникнути зворотний потік дрібнозернистої фракції, який відокремлюється від відновлювального газу, оскільки швидкість газу у стінок верхнього і нижнього реакторів прагне до нуля і тому має місце рух часток руди до низу, у напрямку псевдозрідженого шару, який містить більш великі частки руди. Для усунення останньої вади, як відомо з US-A-4, 975, 116, у тр убопровід між двома реакторами, розташованими друг над другом, вводять звуження, у якому відновлювальний газ прискорюється. Внаслідок цього знижується можливість підмішування до нього часток руди псевдозрідженого шару, який лежить вище. Проте, згідно з US-A-4, 975, 116, вся руда проходить через обидва реактори, у той час як вивантаження твердих речовин і газу здійснюється тільки з верхньої частини верхнього реактора. Отже, газове сортування руди на фракції з різним розподілом розмірів зерна не забезпечується. Це тягне за собою ту нестачу, що для руди з різними розмірами зерна виходить різний час знаходження у псевдозрідженому шарі і, відповідно, різний ступінь металізації. Тому такий технологічний процес непридатний для руди, яка має широкий діапазон розмірів зерна. З заявок KR-92-24265, 91-19779, 92-27502 і 92-24266 відомий спосіб поділення руди шляхом газового сортування за допомогою відновлювального газу на дві або декілька фракцій, які мають різний розподіл розмірів зерна, відновлення кожної з цих фракцій шляхом нової подачі відновлювального газу у роздільні псевдозріджені шари, що створюються за рахунок знову введеного відновлювального газу, і вивантаження відновленої руди з кожного псевдозрідженого шару. В цьому способі проходження відновлювального газу з одного псевдозрідженого шару у наступний здійснюється таким чином, що відновлювальний газ разом з захопленими ним частками тонкоподрібненої руди поступає у наступний реактор збоку, викликаючи, та 2 41443 ким чином, збурення у формуванні псевдозріджених шарів. Таким чином, після цього стає неможливим використання відновлювального газу, який просувається вперед, і все ще має визначений відновлювальний потенціал, у процесі відновлення, який протікає у наступному псевдозрідженому шарі; навпаки, наступний псевдозріджений шар формується окремо шляхом нової і безпосередньої подачі відновлювального газу, так що цей відомий спосіб відрізняється високим рівнем споживання відновлювального газу і, звідси виходить, високою вартістю. Крім того, при цій великій кількості відновлювального газу, все ще має значний відновлювальний потенціал, приходиться розглядати як втрати або використати для інших цілей. Винахід направлено на подолання цих вад і труднощів, і ставить своєю метою створення технологічного процесу раніше описаного типу і установки для здійснення цього процесу, котра забезпечує постійний однаковий ступінь металізації навіть при використанні руди, що має широкий діапазон розмірів часток. Зокрема, повинно бути досягнуте оптимальне використання відновлювального газу, причому повинна бути здійснена мінімізація кількості використовуваного відновлювального газу. Згідно з винаходом, ця мета досягається шляхом сполучення наступних характерних особливостей: тонкоподрібнену руду фракціонують за допомогою відновлювального газу на, як мінімум, дві фракції, що мають різний розподіл розмірів зерна, тобто, як мінімум, одну крупнозернисту фракцію і, як мінімум, одну дрібнозернисту фракцію, кожну фракцію відновлюють за допомогою відновлювального газу у окремому псевдозрідженому шарі, при цьому відновлювальний газ підтримує перший псевдозріджений шар, що містить крупнозернисту фракцію, відділяє дрібнозернисту фракцію від крупнозернистої, прискорюється разом з дрібнозернистою фракцією, потім, при падінні тиску, створює наступний псевдозріджений шар, у який його постійно вводять знизу радіально, симетричним чином, і, крім того, при цьому повторний відновлювальний газ додатково вводять безпосередньо у наступний псевдозріджений шар радіально, симетричним чином, у такій кількості та/або з таким хімічним складом, щоб забезпечити відновлення дрібнозернистої фракції у цьому псевдозрідженому шарі до заданого ступеню металізації у лімітах заданого періоду часу, і відновлену руду вивантажують як з першого, так і з другого псевдозріджених шарів. Щоб мінімізувати кількість відновлювального газу, потрібного для відновлення, переважно розподіл розмірів зерна відокремленої дрібнозернистої фракції регулювати як функцію загального розподілу розмірів зерна шляхом регулювання кількості відновлювального газу, що подається у перший псевдозріджений шар у одиницю часу і, одночасно, регулювати ступінь відновлення дрібнозернистої фракції шляхом регулювання кількості повторного відновлювального газу, який подається додатково, безпосередньо до цієї фракції. Установка для здійснення цього способу відрізняється такими характерними особливостями: перший реактор для прийняття першого псевдо зрідженого шару, який містить трубопровід подачі тонкоподрібненої руди, що живить трубопровід для відновлювального газу, розташований радіально симетрично, розвантажувальний пристрій для відновленої руди і пристрій для відводу газу, який відводить витрачений або частково витрачений відновлювальний газ, як мінімум, один такий реактор для прийняття наступного псевдозрідженого шару, який містить, як мінімум, один завантажувальний отвір для тонкоподрібненої руди і відновлювального газу, розташований радіально симетрично у нижній частині цього реактора, трубопроводу, що відводить витрачений відновлювальний газ і розвантажувальний трубопровід для руди, відновленої у цьому наступному псевдозрідженому шарі, при цьому між пристроєм відводу газу першого реактора і завантажувального отвору для тонкоподрібненої руди і відновлювального газу другого реактора існує звуження на зразок сопла, у якому здійснюється прискорення відновлювального газу, і др угий реактор обладнаний пристроєм подачі повторного відновлювального газу, який розташований радіально симетрично, такий як газорозподільне дно, яке розміщується у нижній частині псевдозрідженого шару, який створюється у цьому реакторі. Згідно з переважним варіантом здійснення винаходу, наступний реактор, який розміщено 101/43 безпосередньо над першим реактором і має велику площу поперечного переріза в порівнянні з першим реактором. Така установка конструкційно проста, економить виробничу площу, а крім того, в ній забезпечується малий видаток газу і сировини. Другий переважний варіант здійснення відрізняється тим, що наступний реактор має більший поперечний переріз в порівнянні з першим реактором за рахунок кільцеподібного розширення, радіально виступаючого назовні, і тим, що у цьому розширенні розміщується газорозподільне дно для подачі повторного відновлювального газу. Для оптимізації рівня споживання газу і ступеня металізації переважно забезпечити трубопровід подачі газу у перший реактор і пристрій подачі повторного відновлювального газу у другий реактор клапанами для регулювання об'єму. Для мінімізації винесення часток тонкоподрібненої руди з псевдозрідженого шару, який містить дрібнозернисту фракцію, переважно забезпечити другий реактор у його верхній частині розширенням, консольно виступаючим назовні у радіальному напрямку, яке збільшує площу поперечного перерізу і створює простір для зниження швидкості газу. Для зворотної передачі більш великих часток тонкоподрібненої руди або агломератів руди, відповідно, пристрій відводу газу у ви ходу з першого реактора переважно має, як мінімум, одну вертикальну ділянку, а другий реактор переважно має нахилене дно, яке звужується до завантажувального отвору для тонкоподрібненої руди і відновлювального газу. Зручно у тр убопроводі, який виводить відновлювальний газ, встановити пиловловлюючий пристрій, переважно, циклон, і обладнати установку трубопроводом для повторного використання пилу. 3 41443 Варіант здійснення винаходу, який можна легко реалізувати, відрізняється тим, що другий реактор має циліндричну форму. Для мінімізації кількості пилу, який виноситься, другий реактор переважно конічно розширюється вгору. Далі винахід пояснюється більш докладно за допомогою зразкових варіантів здійснення, представлених на фігурах, де кожна з фіг. 1 і 2 показує осьовий розріз установки за винаходом, схематично відповідної одному з варіантів здійснення винаходу. Установка для здійснення способу за винаходом містить перший реактор 1 для прийняття першого псевдозрідженого шару 3, що створюється з руди 2. Відновлювальний газ, що підтримує псевдозріджений шар 3, подають радіально, симетричним чином, через трубопровід, який живить, для відновлювального газу 4, який виходить з кільцеподібного трубопроводу 5, що подає трубопровід для тонкоподрібненої руди 6, який входить у реактор 1 збоку. В нижній частині, яка звужується у формі усіченого конуса, реактор 1 має розвантажувальний пристрій 7 для відновленої руди. В верхньої частині першого реактора 1, переважно, що має круглу форму поперечного перерізу 8, на деякій відстані вище псевдозрідженого шару 3 існує пристрій відводу газу 9, розташований приблизно вертикально, який також переважно має круглий поперечний переріз 10, який менше за площиною, ніж поперечний переріз реактора 8. Таким чином, пристрій відводу газу 9 створює звуження на зразок сопла. Вертикальне розміщення пристрою відводу газу 9 дає можливість повторного використання більш великих часток руди, що випадково залучаються потоком відновлювального газу, який йде вгору, або агломератів руди, які створюються при відновленні у псевдозрідженому шарі 3. Безпосередньо над першим реактором 1 розташований наступний реактор 11 для наступного псевдозрідженого шару 12. У цей реактор 11, що має круглий поперечний переріз 13, більше, ніж поперечний переріз 8 першого реактора 1, входить пристрій відводу газу 9 першого реактора 1 через розміщений радіально симетрично, тобто по центру, отвір подачі газу 14, через який у псевдозріджений шар 12 подають відновлювальний газ, який виходить з першого реактора і який залучає частину тонкоподрібненої руди, а саме: ту частину, розмір зерна якої лежить у нижньому діапазоні розподілу розмірів зерна; за мірою подачі відновлювального газу підтримує псевдозріджений. шар. Нижня частина другого реактора 11 та- кож має форму усіченого конуса, при цьому другий реактор 11 у радіальному напрямку створює консоль відносно першого реактора у формі кільця, тобто виступаюче назовні кільцеподібне розширення 15. В цьому розширенні 15 другий реактор 11, оснащений газорозподільним дном 16, розташованим радіально симетрично, для прямої подачі потоку повторного відновлювального газу, який йде через живлений трубопровід газу 17, який додатково, разом з відновлювальним газом, що йде з першого реактора 1, слугує не тільки для підтримання псевдозрідженого шару 12 у другому реакторі 11, але також для достатнього відновлення тонкоподрібненої руди 2, присутньої у цьому псевдозрідженому шарі 12. У цьому випадку використовується залишковий відновлювальний потенціал відновлювального газу, який виходить з першого реактора. Газорозподільне дно 16, яке може бути виконане у вигляді перфорованого дна, сітчастого дна, клапанного піддону, барботажної пластини і т. п., звужується (приблизно у вигляді усіченого конуса) у напрямку до центрально розташованого отвору для подачі газу 14 так, щоб більш великі частки руди або створених з них агломератів падали назад у псевдозріджений шар З першого реактора 1. Другий реактор 11 у верхній частині оснащений розширенням 18, також направленим радіально назовні, тобто таким, яке зовні створює консоль, у результаті чого швидкість газу на деякій відстані вище псевдозрідженого шару 12 помітно падає, приблизно до половини того значення, яке вона має у псевдозрідженому шарі 12; це є причиною різкого зниження кількості пилу, яке виноситься з витраченим відновлювальним газом, який відводиться через верх реактора при засобі відвідного тр убопроводу 19. Використаний відновлювальний газ очищується у циклоні 20, з якого відокремлені дрібні частки знову поступають у псевдозріджений шар 12 другого реактора 11 через рециркуляційний трубопровід 21. Другий реактор 11 обладнаний окремим розвантажувальним пристроєм 22 для тонкоподрібненої руди, відновленої в ньому. Згідно з винаходом, відділення завантаженої тонкоподрібненої руди 2, яка має широкий діапазон розмірів зерна (наприклад, від 0 до 8 мм), у цій установці здійснюється шляхом газового сортування за допомогою відновлювального газу. Поділення здійснюється на крупнозернисту і дрібнозернисту фракції, тобто, фракції, що мають різний розподіл розмірів зерна. Таким чином, з'являється можливість оптимального регулювання параметрів потоку для створення псевдозрідженого шару і часу знаходження руди у псевдозрідженому шарі до спікання часток. Завдяки звуженню на зразок сопла 9, запобігається зворотний потік дрібних часток, які виносяться з першого реактора 1, оскільки вони знову уносяться вгору відновлювальним газом, який проходить вгору через звуження 9 з підвищеною швидкістю. Пристрої регулювання об'єму, встановлені у живлячі трубопроводи для відновлювального газу 5 і 17, дають можливість забезпечити оптимальний потік газу і, отже, оптимальний час знаходження часток руди у відновлювальному газі для кожної фракції, тобто для кожного з псевдозріджених шарів З і 12. Таким чином, створюється можливість точного регулювання заданого ступеню металізації тонкоподрібненої руди, як для крупнозернистої, так і для дрібнозернистої фракції, при найменшому можливому споживанні відновлювального газу і у лімітах заданого періоду часу. Руда, відновлена і відведена з першого реактора 1 шляхом розвантажувального пристрою 7, передається далі за допомогою розвантажувального трубопроводу для твердих речовин 24. Через трубопровід 25, з'єднаний з циклоном 20, відводиться очищений газ разом з залишковим пилом, що міститься у цьому, газі, який відводиться. 4 41443 Фіг. 2 показує варіант другого реактора 11, який, на відміну від реактора циліндричної форми, представленого на фіг. 1, розширюється доверху. Спосіб за винаходом може бути описаний більш докладно на прикладі наступного варіанту здійснення: В перший реактор 1 вводять тонкоподрібнену руду 2 з щільністю у масі 3900 кг/м 3. Ця тонкоподрібнена руда має розподіл розмірів зерна, згідно з наступною таблицею. 20% Н2 5% Н2О 5% N2 Витрачений газ: 46,2% СО 23,8% СО2 15,5% Н2 9,5% Н2О 5% N2. Ступінь відновлення тонкоподрібненої руди постійно становить 40%. Далі наведено опис іншого варіанту здійснення винаходу. В перший реактор 1, завантажують попередньо відновлену тонкоподрібнену руду 2, з щільністю у масі 3450 кг/м 3 й ступенем відновлення 40%. Ця тонкоподрібнена руда має розподіл розмірів зерна згідно з наступною таблицею. Таблиця 1 Розподіл розмірів зерна 4 мм 2 мм 1 мм 0,5 мм 0,125 мм 0,063 мм 100% 65% 50% 38% 22% 8% Таблиця 3 Розподіл розмірів зерна 4 мм 2 мм 1 мм 0,125 мм 0,063 мм Завантаження цієї тонкоподрібненої руди 2 здійснюють при засобі псевдозріджуючого агента, а саме: відновлювального газу при 800°С й 4,5 бар (абс). Тверді речовини завантажують у кількості 115 кг/г. Вивантаження частково відновленої руди з першого реактора 1 становить до 64 кг/г, а вивантаження частково відновленої руди з наступного реактора 11 становить 36 кг/г. Втрати пилу становлять до 2 кг/г. Реактор 1 установки має діаметр 126 мм і висоту 1,5 м. Вертикально розташований над ним другий реактор 11 має діаметр 295 мм і висоту також 1,5 м. Швидкість газу (швидкість у чистій трубі), реалізована у цих реакторах 1 і 11, становить 2,22 м/с у першому реакторі та 0,64 м/с - у другому реакторі. Швидкість газу у звуженні на зразок сопла 9, розташованому між двома реакторами 1 та 11, становить до 5 м/с. Розподіл розмірів зерна при вивантаженні руди представлений у наступній таблиці: Завантаження цією тонкоподрібненою рудою 2, здійснюють при засобі псевдозріджуючого агента, а саме: відновлювального газу при 850°С й 4,7 бар (абс). Тверді речовини завантажують у кількості 100 кг/г. Вивантаження з першого реактора 1 становить до 52 кг/г, а вивантаження з наступного реактора 11 становить 30 кг/г. Втрати пилу становлять до 1,2 кг/г. Реактор 1 установки має діаметр 126 мм і висоту 1,5 м. Вертикально розташований над ним другий реактор 11, має діаметр 295 мм і висоту 1,5 м. Швидкість газу (швидкість у чистій тр убі), реалізована у ци х реакторах 1 та 11, становить 2,22 м/с у першому реакторі та 0,64 м/с - у другому реакторі. Швидкість газу у звуженні на зразок сопла 9, розташованому між двома реакторами 1 та 11, становить до 5 м/с. Розподіл розмірів зерна при вивантаженні руди представлений у наступній таблиці: Таблиця 2 Розподіл розмірів зерна при вивантаженні з першого реактора 1 4 мм 100% 2 мм 60% 1 мм 40% 0,125 мм 10% 0,063 мм 2% Розподіл розмірів зерна при вивантаженні з другого реактора 11 1 мм 100% 0,125 мм 53% 0,063 мм 9% Таблиця 4 Розподіл розмірів зерна для вивантаження з першого реактора 1 4 мм 100% 2 мм 85% 1 мм 67% 0,125 мм 11% 0,063 мм 1% Розподіл розмірів зерна для вивантаження з другого реактора 11 1 мм 100% 0,125 мм 54% 0,063 мм 10% Відновлювальний газ подають у перший реактор 1 у кількості 87 Нм 3/г, а в другий реактор 11 - у кількості 50 Нм 3/г. Хімічний склад відновлювального газу наведений нижче: Свіжий газ: 100% 74,5% 61,5% 25,5% 4,5% Відновлювальний газ подається у перший реактор 1 у кількості 87 Нм 3/г, а другий реактор 11 - у кількості 50 Нм 3/г. 55% СО 15% СО2 5 41443 Хімічний склад відновлювального газу наведений нижче: Свіжий газ: 65% CO 4% СО2 25%Н2 1%Н2О 5%N2 Витрачений газ: 53,7% CO 15,3% СО2 19,3% Н2 6,7% Н2О 5%N2. Ступінь відновлення тонкоподрібненої руди постійно становить 93%. Якщо у звичайних способах відновлення, наприклад, тих, які згадані у введенні до цього описі, у розподілі розмірів зерна завантаженої тонкоподрібненої руди 2, відбуваються зміни, це призводить до кількісного зсуву у співвідношенні крупнозернистої і дрібнозернистої фракцій. Згідно з даним винаходом, цього можна уникнути дуже простим способом. Якщо, наприклад, частка крупнозернистої фракції у нижньому першому реакторі 1 збільшується, це вимагає примусового збільшення кількості відновлювального газу, який вводиться, щоб досягти бажаного ступеня металізації. Проте, збільшення кількості відновлювального газу призведе до підвищення швидкості газу, за рахунок чого більш вагома частка крупнозернистої фракції з першого реактора 1, буде залучатись відновлю вальним газом і переноситись у др угий реактор 11. Це знову призведе до стану рівноваги. Якщо чистка крупнозернистої фракції знижується (наприклад, до величини менше 50%), то важливо відзначити, що кількість, що вводиться, відновлювального газу не може бути примусово знижена, оскільки при цьому швидкість відновлювального газу впаде до неприйнятного рівня, і псевдозріджений шар 3 розрушиться. Проте визначене зниження частки крупнозернистої фракції не тягне за собою ніяких порушень, оскільки відновлювальний газ, не використовуваний повністю у першому реакторі 1 з-за низького утримання крупнозернистої фракції, буде володіти залишковим відновлювальним потенціалом, тобто, визначеним вмістом СО, для відновлення дрібнозернистої фракції у другому реакторі. У цьому випадку може бути знижено кількість повторного відновлювального газу, що подається у другий реактор 11. Винахід не обмежується представленими на фігурах і у описі варіантах здійснення і може бути модифікований у різних аспектах. Наприклад, можна встановити більше двох реакторів, що містять псевдозріджені шари, у кожному з яких відновлюються фракції з різними розмірами зерна. У цьому випадку відновлювальний газ також повинен безпосередньо подаватись у кожен псевдозріджений шар окремо і незалежно від інших псевдозріджених шарів, щоб досягти практично повного відновлення фракції тонкоподрібненої руди, що міститься у відповідному псевдозрідженому шарі. 6 41443 Фіг. 1 7 41443 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for reduction of finely ground ore, and mechanism for realizing this method

Автори англійськоюKepplinger Leopold Werner, Wallner Felix, Schenk Johannes-Leopold, Gennari Udo, Lee Il Ock, Kim Yong-Ha, Park Dae-Gyu

Назва патенту російськоюСпособ восстановления мелкоизмельченной руды и устройство для осуществления этого способа

Автори російськоюКепплингер Леопольд Вернер, Валлнер Феликс, Шенк Йоханнес-Леопольд, Геннари Удо, Ли Ил Ок, Ким Йонг-Ха, Парк Дае-Гью

МПК / Мітки

МПК: C21B 13/00, F27B 15/00, C22B 5/14

Мітки: способу, руди, пристрій, здійснення, тонкоподрібненої, цього, відновлення, спосіб

Код посилання

<a href="https://ua.patents.su/8-41443-sposib-vidnovlennya-tonkopodribneno-rudi-i-pristrijj-dlya-zdijjsnennya-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення тонкоподрібненої руди і пристрій для здійснення цього способу</a>

Попередній патент: Спосіб та пристрій для регулювання режиму горіння паровиробної установки

Наступний патент: Спосіб з’єднання першого та другого елементів облицьованих труб, фітинг для використання при такому з’єднанні та два елементи труб, з’єднані разом

Випадковий патент: Спосіб діагностики запалень залоз сечостатевої системи за андреєвим а.о.