Спосіб обробки відхідних газів з установок для виробництва чавуну і/або синтез-газу

Формула / Реферат

1. Спосіб обробки відхідних газів (4) з установок (32, 33) для виробництва чавуну, причому перший частковий потік (51) відхідного газу після додавання води і водяної пари піддають щонайменше частковому перетворенню СО у СО2, і відхідний газ (4) потім піддають обробці для відокремлення СО2, який відрізняється тим, що другий частковий потік (52) відхідного газу не піддають жодному перетворенню СО у СО2, але окремо від першого часткового потоку (51) піддають обробці для відокремлення СО2, і

що продуктовий газ (34) після відокремлення СО2 у другому частковому потоці (52) частково використовують для вуглецювання і регулювання вмісту вуглецю у продукті установки (33) для прямого відновлення, для чого продуктовий газ (34) залучають до циркуляції охолоджувального газу або вводять вище за зону охолодження, переважно у перехідну зону, відновного реактора (18),

причому продуктові гази (31, 34) після кожного відповідного відокремлення СО2 у першому і другому частковому потоці (51, 52) змішують один з одним для регулювання визначеного відношення водню до СО, для чого частину продуктового газу (34) після відокремлення СО2 у другому частковому потоці (52) домішують до продуктового газу (31) після відокремлення СО2 у першому частковому потоці (51), і потім продуктовий газ (31) як відновний газ вводять у відновний шахтний реактор (18) установки (33) для прямого відновлення.

2. Спосіб за п. 1, який відрізняється тим, що утворений після відокремлення СО2 в другому частковому потоці (52) залишковий газ (12) використовують для згорання, наприклад, в печі (43) для нагрівання відновного газу установки (33) для прямого відновлення.

3. Спосіб за одним з пп. 1-2, який відрізняється тим, що утворений після відокремлення СО2 у першому частковому потоці (51) залишковий газ (11) і утворений після відокремлення СО2 у другому частковому потоці (52) залишковий газ (12) змішують один з одним.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що відхідний газ (4) містить щонайменше один з таких газів:

- колошниковий газ з доменної печі, зокрема з доменної печі з кисневим дуттям, що діє в режимі рециркуляції колошникового газу, або з відновного шахтного реактора (19) установки (32) для відновної плавки,

відхідний газ (29) з плавильного газифікатора (23) установки для відновної плавки,

відхідний газ щонайменше з одного реактора з псевдозрідженим шаром,

відхідний газ щонайменше з одного реактора з нерухомим шаром для попереднього нагрівання і/або відновлення оксидів заліза і/або залізовмісних брикетів установки для відновної плавки,

відхідний газ установки для відокремлення СО2, що належить до установки для виробництва чавуну,

відхідний газ щонайменше з одного відновного реактора (18) установки (33) для прямого відновлення.

5. Спосіб за одним з пп. 1-3, який відрізняється тим, що перший частковий потік (51) містить виключно колошниковий газ (46) з відновного реактора (18) установки (33) для прямого відновлення.

6. Спосіб за одним з пп. 1-4, який відрізняється тим, що частину пари для конверсії СО у СО2 одержують за допомогою відкидного тепла установки (32) для виробництва чавуну.

7. Спосіб за одним з пп. 1-4, який відрізняється тим, що частину пари для конверсії СО у СО2 одержують за допомогою відкидного тепла самого відхідного газу (4).

8. Установка для виконання способу за одним з пп. 1-7, яка включає щонайменше

установку (32) для виробництва чавуну,

щонайменше один конвертер (1) для перетворення СО у СО2,

перший газопровід, по якому відхідний газ (4) з установки для виробництва чавуну може бути направлений у конвертер (1),

першу установку (8) для відокремлення СО2, яка розміщена нижче по потоку відносно конвертера (1),

яка відрізняється тим, що передбачений другий газопровід для відхідного газу який сполучений з другою, незалежною від першої установкою для відокремлення СО2 без того, щоб відхідний газ заздалегідь пропускався через конвертер, і що трубопровід для продуктового газу (34) другої установки (9) для відокремлення СО2 приєднаний до відновного реактора (18) установки (33) для прямого відновлення таким чином, що продуктовий газ (34) може бути залучений у циркуляцію охолоджувального газу або введений вище за зону охолодження, переважно у перехідну зону відновного реактора, причому трубопровід для продуктового газу (31) установки (8) для відокремлення СО2 сполучений з трубопроводом для продуктового газу (34) іншої установки (9) для відокремлення СО2 таким чином, що частина продуктового газу (34) після відокремлення СО2 у другому частковому потоці (52) домішується до продуктового газу (31) після відокремлення СО2 у першому частковому потоці (51), і потім продуктовий газ (31) може бути введений у відновний шахтний реактор (18) установки (33) для прямого відновлення як відновний газ.

9. Установка за п. 8, яка відрізняється тим, що містить трубопровід для залишкового газу (12) другої установки (9) для відокремлення СО2, сполучений з піччю (43) для нагрівання відновного газу установки (33) для прямого відновлення.

10. Установка за одним з пп. 8-9, яка відрізняється тим, що містить трубопровід для залишкового газу (11) установки (8) для відокремлення СО2, сполучений з трубопроводом для залишкового газу (12) другої установки (9) для відокремлення СО2.

11. Установка за одним з пп. 8-10, яка відрізняється тим, що перший газопровід сполучений з установкою (33) для прямого відновлення таким чином, що перший газопровід може постачатися виключно колошниковим газом (46) з відновного реактора (18) установки для прямого відновлення.

12. Установка за одним з пп. 8-11, яка відрізняється тим, що перший і/або другий газопровід сполучені з установками (33) для виробництва чавуну таким чином, що газопроводи можуть містити щонайменше один з таких газів:

колошниковий газ з доменної печі, зокрема доменної печі з кисневим дуттям в умовах рециркуляції колошникового газу, або відновного шахтного реактора (19) установки для відновної плавки,

відхідний газ з плавильного газифікатора (23) установки для відновної плавки,

відхідний газ щонайменше з одного реактора із псевдозрідженим шаром,

відхідний газ щонайменше з одного реактора з нерухомим шаром для попереднього нагрівання і/або відновлення оксидів заліза і/або залізовмісних брикетів установки для відновної плавки,

відхідний газ з установки для відокремлення СО2, яка належить до установки для виробництва чавуну,

відхідний газ щонайменше з одного відновного реактора (18) установки (33) для прямого відновлення.

13. Установка за одним з пп. 9-12, яка відрізняється тим, що установка (32) для виробництва чавуну містить парогенератор (6, 7), що обігрівається відхідними газами, паропровід якого сполучений з конвертером (1).

14. Установка за одним з пп. 8-13, яка відрізняється тим, що перед конвертером (1, 38, 39) розміщений сатуратор (35), який охолоджує відхідний газ або синтез-газ.

Текст

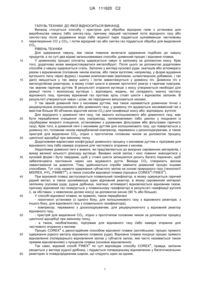

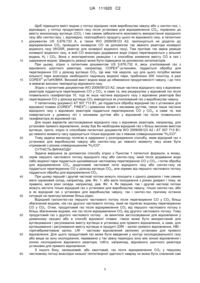

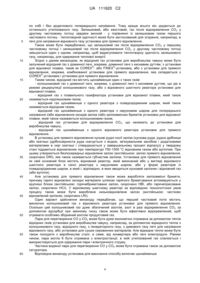

Реферат: Винахід стосується способу, а також установки для обробки відхідних газів (4) з установок (32, 33) для виробництва чавуну і/або синтез-газу, причому перший частковий потік (51) відхідного газу або синтез-газу після додавання води і/або водяної пари (10) піддається щонайменше частковому перетворенню СО у СО2, і відхідний газ (4) або синтез-газ потім піддається обробці для відокремлення СО2 Для можливості регулювання змінного співвідношення "Н 2/СО" у відхідному газі або, відповідно, синтез-газі, передбачається, що інший частковий потік (52) відхідного газу або синтез-газу не піддається жодному перетворенню СО у СО2, але окремо від першого часткового потоку (51) піддається обробці для відокремлення СО 2. UA 111620 C2 (12) UA 111620 C2 UA 111620 C2 5 10 15 20 25 30 35 40 45 50 55 60 ГАЛУЗЬ ТЕХНІКИ, ДО ЯКОЇ ВІДНОСИТЬСЯ ВИНАХІД Винахід стосується способу і пристрою для обробки відхідних газів з установок для виробництва чавуну і/або синтез-газу, причому перший частковий потік відхідного газу або синтез-газу після додавання води і/або водяної пари піддається щонайменше частковому перетворенню CO у СО2, і потім відхідний газ або синтез-газ піддається обробці для видалення СО2. РІВЕНЬ ТЕХНІКИ Для одержання чавуну, яке також повинне включати одержання подібних до чавуну продуктів, є по суті два відомі загальновживані способи: доменний процес і відновна плавка. У доменному процесі спочатку одержується чавун із залізняку за допомогою коксу. Крім того, додатково може використовуватися металобрухт. Після цього за допомогою додаткових способів з чавуну одержується сталь. Залізняк у вигляді кускової руди, окатишів або агломерату разом з відновником (головним чином коксом, або також вугіллям, наприклад, у формі вдування вугільного пилу через фурму) і іншими компонентами (вапняком, шлакотворною добавкою, і так далі) змішується у так звану шихту і потім завантажується у доменну піч. Доменна піч є металургійним реактором, в якому стовп шихти в режимі протитечії реагує з гарячим повітрям, так званим гарячим дуттям. В результаті згорання вуглецю з коксу утворюються необхідні для реакції тепло і монооксид вуглецю і, відповідно, водень, які складають значну частину відновного газу, причому відновний газ протікає крізь стовп шихти і відновлює залізняк. В результаті утворюється чавун і шлак, які періодично випускаються назовні. У так званій доменній печі з кисневим дуттям, яка також називається доменною піччю з рециркуляцією колошникового або доменного газу, у доменну піч вдувається кисневмісний газ з вмістом більше 90 об'ємних відсотків кисню (О2) для газифікації коксу або, відповідно, вугілля. Для відхідного з доменної печі газу, так званого колошникового або доменного газу, має бути передбачене очищення газу (наприклад, пиловловлювач і/або циклон у поєднанні із скруберами мокрого очищення, установками з рукавними фільтрами або фільтрами гарячого газу). Крім того, в доменній печі з кисневим дуттям для колошникового газу, що повертається у доменну піч, головним чином передбачений компресор, переважно з доохолоджувачем, а також пристрій для видалення СО2, згідно з прототипом головним чином за допомогою процесу циклічної адсорбції при змінному тиску. Додатковими варіантами конфігурації доменного процесу з кисневим дуттям є підігрівам для відновного газу і/або камера згорання для часткового згорання з киснем. Недоліками доменної печі є вимоги, які пред'являються до вихідних сировинних матеріалів, і викид великої кількості діоксиду вуглецю. Вживані носій заліза і кокс повинні знаходитися у кусковій формі і бути твердими, щоб у стовпі шихти залишалося досить багато порожнеч, щоб забезпечувати протікання через них вдуваного дуття. Викиди СО 2 створюють високе навантаження на довкілля. Тому здійснюються спроби замінити доменний процес іншими способами. Тут слід назвати одержання губчастого заліза на основі природного газу (технології ® ® ® MIDREX, HYL, FINMET ), а також способи відновної плавки (процеси COREX i FINEX ). При відновній плавці застосовується плавильний газифікатор, в якому одержується гарячий рідкий метал, а також щонайменше один відновний реактор, в якому сировинний матеріал залізняку (кускова руда, рудна дрібниця, окатиші, агломерат) відновлюється відновним газом, причому відновний газ генерується у плавильному газифікаторі в результаті газифікації вугілля (і, за обставин, з невеликою долею коксу) за допомогою кисню (90 % або більше). У способі відновної плавки, як правило, також передбачені - газоочисні установки (з одного боку, для колошникового газу з відновного реактора, з іншого боку, для відновного газу з плавильного газифікатора), - компресор, переважно з доохолоджувачем, для рециркулюючого у відновний реактор відновного газу, - пристрій для видалення СО2, згідно з прототипом головним чином за допомогою процесу циклічної адсорбції при змінному тиску, - а також, необов'язково, підігрівам для відновного газу і/або камера згорання для часткового згорання з киснем. ® Процес COREX є двохстадійним способом відновної плавки (англійською: процес прямого одержання рідкого металу відновною плавкою руди). Відновна плавка поєднує процес прямого відновлення (попереднього відновлення заліза у губчасте залізо, яке часто називається також прямим відновленням) з процесом плавки (основне відновлення). ® ® Так само, відомий спосіб FINEX по суті відповідає способу COREX , правда, залізняк уводиться у вигляді рудної дрібниці, і піддається попередньому відновленню у багаточисельних реакторах із псевдозрідженим шаром, що слідують один за одним. 1 UA 111620 C2 5 10 15 20 25 30 35 Винахід може бути використаний не лише при виробництві чавуну, але також в установках для одержання синтез-газу. Всі синтез-гази є такими, що містять водень і здебільше також СОвмісні газові суміші, які повинні використовуватися в реакції синтезу. Синтез-гази можуть бути отримані з твердих, рідких або газоподібних сировинних матеріалів. Зокрема, сюди входять газифікація вугілля (вугілля вводиться у реакцію з водяною парою і/або киснем з утворенням водню і CO) і одержання синтез-газу з природного газу (перетворення метану з водяною парою і/або киснем у водень і CO). Для відокремлення СО2 від відхідних газів виробництва чавуну або від синтез-газів переважно застосовується адсорбція при змінному тиску (англійською: PSA -короткоциклове безнагрівальне адсорбційне розділення при змінному тиску), зокрема, також вакуумна адсорбція при змінному тиску (англійською: VPSA - вакуумно-напірна короткоциклова безнагрівальна адсорбція). Адсорбція при змінному тиску є фізичним способом селективного розділення газових сумішей під тиском. Вона відноситься до прототипу, і тому тут додатково не роз'яснюватиметься. Зрозуміло, при реалізації винаходу можуть також знайти застосовування і інші хімічні або фізичні способи відокремлення СО2. Потік продуктового газу після відокремлення СО 2, який містить коштовні речовини, може бути знов введений у процес виробництва чавуну. Після очищення методом адсорбції при змінному тиску відхідних газів з виробництва чавуну він містить ще приблизно 2-6 % за об'ємом СО2 і, як правило, має такий склад: Потік залишкового газу (англійською: хвостового газу) з установки для відокремлення СО2 має ще порівняно високий вміст відновних газових компонентів (наприклад, CO, H 2), які також можуть бути знову використані для виробництва чавуну, і в разі відхідних газів з виробництва чавуну після (V) PSA-установки, як правило, має такий склад: Залишковий газ часто не може бути просто використаний для одержання теплової енергії, оскільки він - внаслідок низької і/або змінної приблизно на ±50 % теплотворної здатності -для цього має б бути збагачений іншими горючими матеріалами. Він може бути майже цілком домішений до так званого утилізованого газу, який є тією частиною технологічного газу, яка виводиться з процесу виробництва чавуну і застосовується для інших цілей, наприклад, як паливо у комбінованій газо-паротурбінній електростанції, яка також називається електростанцією комбінованого циклу (англійською: електростанція комбінованого циклу, скорочено ССРР). Компоненти утилізованого газу можуть бути такими: - колошниковий газ з доменної печі, відновного реактора, який виконаний як реактор з псевдозрідженим шаром або як відновний шахтний реактор (реактор з нерухомим шаром), - так званий відхідний газ з відновного реактора (реактора з псевдозрідженим шаром), - так званий надлишковий газ (англійською: надлишковий газ) з плавильного газифікатора. 2 UA 111620 C2 5 10 15 20 25 30 35 40 45 50 55 60 Щоб підвищити вміст водню у потоці відхідних газів виробництва чавуну або у синтез-газі, і, відповідно, у потоці продуктового газу після установки для відокремлення СО 2, порівняно до вмісту монооксиду вуглецю (CO), і тим самим забезпечити можливість використання відхідного газу або синтез-газу, і, відповідно, газоподібного продукту цього як відновного газу, в патентних документах US 5,676,732 А, а також WO 2009/08123 А2, пропонується на додаток до відокремлення СО2 проводити конверсію CO за допомогою так званого реактора конверсії водяного газу (WGSR, реактор для конверсії водяного газу). Там протікає так звана реакція конверсії водяного газу, в якій CO внаслідок додавання води (пари) перетворюється у вільний водень Н2 і СО2. Вона є екзотермічною реакцією і є способом зниження вмісту CO в газі і одержання водню. Швидкість реакції може бути підвищена за допомогою каталізаторів. При цьому, згідно з патентним документом US 5,676,732 А, весь утилізований газ з ® відновного шахтного реактора, наприклад, СОРЕХ -установки, піддається обробці для перетворення CO у діоксид вуглецю СО2. Це має той недолік, що для цього потрібні великі кількості пари внаслідок необхідного надлишку водяної пари, приблизно 300 тонн/год. в разі ® COREX -ycTaHOBKK. Високий вміст водню веде до обмеження продуктивності чавуну, і до того ж вимагає високих температур відновного газу. Згідно з патентним документом WO 2009/08123 А2, лише частина відхідного газу з відновних реакторів піддається перетворенню CO у СО2, а саме та, яка рециркулює у відновний газ після плавильного газифікатора 10, тоді як інша частина відхідного газу з відновних реакторів без перетворення CO у діоксид вуглецю СО2 виводиться як утилізований газ з виробництва чавуну. У патентному документі AT 507 713 В1, де піддається обробці відхідний газ з установок для ® ® відновної плавки (COREX , FINEX ) і доменних печей з кисневим дуттям, також лише частина відхідного газу з відновних реакторів піддається перетворенню CO у СО 2, а саме та, яка повертається у доменну піч з кисневим дуттям або у відновний газ після плавильного газифікатора як відновний газ. Для інших варіантів застосовування відхідного газу з відновних реакторів, наприклад, для установки прямого відновлення, знову був би необхідним відхідний газ з більш високим вмістом вуглецю, проте, згідно із способами патентних документів WO 2009/08123 А2 і AT 507 713 В1, до певного моменту часу одержується тільки відхідний газ з певним співвідношенням "Н 2/СО". Тому задача винаходу полягає в одержанні у розпорядження способу, яким відхідний газ з установок для виробництва чавуну або синтез-газу до певного моменту часу може бути отриманий з різним співвідношенням "Н2/СО". СУТНІСТЬ ВИНАХОДУ Задача вирішена за допомогою способу згідно з Пунктом 1 патентної формули, в якому, окрім першого часткового потоку відхідного газу або синтез-газу, який після додавання води і/або водяної пари піддається щонайменше частковому перетворенню CO у СО 2, і потім обробці для відокремлення СО2, додатковий частковий потік відхідного газу або синтез-газу не піддається перетворенню CO у діоксид вуглецю СО 2, але окремо від першого часткового потоку піддається обробці для відокремлення СО2. При цьому перший і другий часткові потоки можуть походити з одного джерела і тим самим мати однаковий склад, наприклад, див. Фіг. 1, або мати походження з різних джерел і тому, як правило, мати різні склади, наприклад, див. Фіг. 4. Як перший, так і другий часткові потоки можуть містити тільки відхідний газ з установок для виробництва чавуну, тільки синтез-газ, або ж як відхідний газ з установок для виробництва чавуну, так і синтез-газ, причому остання ситуація на практиці виникає більш рідко. Відхідний газ/синтез-газ першого часткового потоку після перетворення CO у СО 2 більш збагачений воднем, ніж газ другого часткового потоку, який не підлягає жодному перетворенню CO у СО2. Отже, продуктовий газ після відокремлення СО 2 від першого часткового потоку є більш збагаченим воднем, ніж газ після відокремлення СО 2 від другого часткового потоку. Тому продуктовий газ з другого часткового потоку - за винятком застосовування для відновлення у доменному процесі або в способі відновної плавки -також може бути використаний для вуглецювання і регулювання вмісту вуглецю в установці для прямого відновлення, а саме, для вуглецювання і регулювання вмісту вуглецю в продукті (DRI - залізо прямого відновлення, НВІ горячебрикетоване залізо, LRI - частково відновлений залізняк) установки для прямого відновлення. Для цього продуктовий газ може бути введений у контур охолоджувального газу або вище за зону охолодження, переважно у так звану перехідну зону між зоною відновлення і зоною охолодження відновного реактора, тобто, наприклад, відновного шахтного реактора установки для прямого відновлення. З іншого боку, залишковий, або хвостовий, газ після відокремлення СО2 у першому частковому потоці внаслідок низької теплотворної здатності навряд чи може бути спалений сам 3 UA 111620 C2 5 10 15 20 25 30 35 40 45 50 55 60 по собі і без додаткового попереднього нагрівання. Тому краще всього він додається до останнього утилізованого газу. Залишковий, або хвостовий, газ після відокремлення СО2 у другому частковому потоці завдяки високій - у порівнянні із залишковим газом першого часткового потоку - теплотворній здатності може бути застосований для згорання, наприклад, в печі для нагрівання відновного газу установки для прямого відновлення. Також може бути передбачено, що залишковий газ після відокремлення СО 2 у першому частковому потоці і залишковий газ після відокремлення СО 2 у другому частковому потоці змішуються один з одним, наприклад, щоб відрегулювати теплотворну здатність залишкового газу, наприклад, для одержання теплової енергії. Згідно з даним винаходом, як відхідний газ установки для виробництва чавуну може бути залучений відхідний газ з доменної печі, зокрема, доменної печі з кисневим дуттям, з установки ® ® для відновної плавки, такий як COREX - або FINEX -ycтaновкa, або з установки для прямого відновлення, зокрема, комбінованої установки для прямого відновлення, яка складається з ® COREX -установки і установки для прямого відновлення. Таким чином, відхідний газ містить щонайменше один з таких газів: - колошниковий газ з доменної печі, зокрема, з доменної печі з кисневим дуттям, що діє в режимі рециркуляції колошникового газу, або з відновного шахтного реактора установки для відновної плавки, - відхідний газ з плавильного газифікатора установки для відновної плавки, який також називається надлишковим газом, - відхідний газ щонайменше з одного реактора з псевдозрідженим шаром, який також називається відхідним газом, - відхідний газ щонайменше з одного реактора з нерухомим шаром для попереднього нагрівання і/або відновлення оксидів заліза і/або залізовмісних брикетів установки для відновної плавки, який також називається колошниковим газом, - відхідний газ установки для відокремлення СО 2, що належить до установки для виробництва чавуну, - відхідний газ щонайменше з одного відновного реактора установки для прямого відновлення. В установці для прямого відновлення кускові рудні носії заліза (кускова руда, рудна дрібниця або окатиші (дрібнозерниста руда скачується з водою, зв'язувальним засобом і додатковими матеріалами в сирі окатиші і стверджуються у завершальному процесі відпалу)) у твердому стані піддаються відновленню при температурі 750-1000 °C відновним газом або вугіллям. При цьому утворюється безпосередньо відновлене залізо (англійською: залізо прямого відновлення, скорочено DRI), яке також називається губчастим залізом. Установка для прямого відновлення як свій основний блок містить відновний реактор, який виконаний або у вигляді відновного шахтного реактора в сенсі реактора з нерухомим шаром, або у формі реакторів із псевдозрідженим шаром, в який і, відповідно, в яких вводиться кусковий залізняк і відновний газ (або вугілля). Але установка для прямого відновлення також може виробляти залізовмісні брикети, причому гарячі відновлені оксидні матеріали шляхом гарячого брикетування агломеруються у крупніші блоки (англійською: горячебрикетоване залізо, скорочено НВІ, або гарячепресоване залізо, скорочено НСІ). У відновному шахтному реакторі за відповідних технологічних умов процесу також може бути вироблене низьковідновлене залізо (англійською: частково відновлений залізняк, скорочено LRI). Один варіант здійснення винаходу передбачає, що перший частковий потік містить виключно колошниковий газ з відновного реактора установки для прямого відновлення. Оскільки цей колошниковий газ дуже збагачений азотом, азот в разі відокремлення СО 2 за допомогою адсорбції при змінному тиску також може бути ефективно відокремлений, щоб отримати особливо збіднений азотом продуктовий газ. Пара для перетворення CO у СО2 може бути дуже економічно отримана за допомогою тепла відхідних газів установки для виробництва чавуну, наприклад, за допомогою відкидного тепла з колошникового газу, відхідного газу, з генераторного газу, з димового газу печі для нагрівання відновного газу, або установки для сушки сировинних матеріалів. Але відкидне тепло може бути також походити з виробництва сталі, а саме, від конвертера або печі електродуги. Рівним чином, пара могла б бути отримана з електростанції, в якій утилізований газ спалюється і використовується для одержання пари і електричного струму. Частина водяної пари для перетворення CO у СО 2 може бути отримана також за допомогою сатуратора. Відповідна винаходу установка для виконання способу включає щонайменше 4 UA 111620 C2 5 10 15 20 25 30 35 40 45 50 55 60 - установку для виробництва чавуну або установку для синтез-газу, - щонайменше один конвертер для перетворення CO у СО2, - перший газопровід, по якому відхідний газ з установки для виробництва чавуну, або синтез-газ з установки для одержання синтез-газу може бути направлений у конвертер, - першу установку для відокремлення СО2, яка розміщена нижче по потоку відносно конвертера. Вона відрізняється тим, що передбачається другий газопровід для відхідного газу або синтез-газу, який сполучений з другою, незалежною від першої установкою для відокремлення СО2, без того, щоб відхідний газ або синтез-газ до цього проходив через конвертер. Так, наприклад, другий газопровід може відгалужуватися від першого, перш ніж він досягне конвертера. Або ж загальний газопровід для відхідного газу або синтез-газу може розділятися на перший і другий газопровід. Згідно з описаним вище варіантом виконання способу може бути передбачено, що трубопровід для продуктового газу установки для відокремлення СО 2 сполучений з трубопроводом для продуктового газу іншої установки для відокремлення СО 2, щоб обидва продуктових гази змішувалися один з одним. Крім того, трубопровід для продуктового газу другої установки для відокремлення СО 2 може бути так приєднаний до установки для прямого відновлення, що продуктовий газ може бути використаний там для вуглецювання і регулювання вмісту вуглецю. Але не виключено, що цим же шляхом також може бути застосований змішаний продуктовий газ з обох установок для відокремлення СО2. Зокрема, трубопровід для продуктового газу другої установки для відокремлення СО 2 може бути таким чином приєднаний до відновного реактора, що продуктовий газ може бути залучений у циркуляцію охолоджувального газу або введений поверх зони охолодження, переважно у перехідну зону, відновного реактора. У цьому варіанті виконання також може бути використаний змішаний продуктовий газ. Трубопровід для залишкового газу з другої установки для відокремлення СО 2 може бути приєднаний до печі для нагрівання відновного газу установки для прямого відновлення і використаний там як газоподібного палива. Щоб змішати обидва потоки залишкового газу, може бути передбачено, що трубопровід для залишкового газу однієї установки для відокремлення СО 2 сполучений з трубопроводом для залишкового газу іншої установки для відокремлення СО2. Вже приведений у зв'язку із способом варіант виконання передбачає, що перший газопровід так сполучений з установкою для прямого відновлення, що перший трубопровід може забезпечуватися виключно колошниковим газом з відновного реактора установки для прямого відновлення. В разі застосовування відхідних газів з виробництва чавуну передбачається, що перший і/або другий газопровід сполучені з установками для виробництва чавуну таким чином, що газопроводи можуть містити щонайменше один з таких газів: - колошниковий газ з доменної печі, зокрема, доменної печі з кисневим дуттям в умовах рециркуляції колошникового газу, або відновного шахтного реактора установки для відновної плавки, - відхідний газ з плавильного газифікатора установки для відновної плавки, - відхідний газ щонайменше з одного реактора з псевдозрідженим шаром, - відхідний газ щонайменше з одного реактора з нерухомим шаром для попереднього нагрівання і/або відновлення оксидів заліза і/або залізовмісних брикетів установки для відновної ® плавки (як передбачається в FINEX -процесі), - за обставин, відхідний газ з установки для відокремлення СО 2, у переважному варіанті PSA-установки, яка повинна відноситися до установки для виробництва чавуну (доменній печі з ® ® кисневим дуттям, FINEX , COREX ), - відхідний газ щонайменше з одного відновного реактора установки для прямого відновлення. Для постачання конвертера парою може бути передбачено, що паропровід від парогенератора установки для виробництва чавуну, що обігрівається відхідними газами, сполучений з трубопроводом перед конвертером або безпосередньо до нього, або, що перед конвертером розміщений сатуратор, який охолоджує відхідний газ або синтез-газ. Окрім вже відомих достоїнств перетворення CO у СО 2, наприклад, таких, що - відновні реактори (доменна піч, реактори з псевдозрідженим шаром, відновні шахтні реактори) можуть бути споруджені з меншими габаритами, оскільки відновний газ завдяки високому вмісту водню краще використовується і має нижчу густину, 5 UA 111620 C2 5 10 15 20 25 30 35 40 45 50 55 - підвищення виходу (V) PSA-установки на 5-10 % (Н2+СО) і, відповідно, забезпечення такого ж виходу, як з VPSA-установкою, може бути досягнуте, коли PSA-установка застосовується з конвертером, і в цьому випадку можна заощадити на вакуумних насосах, - створюється можливість зменшення небезпеки корозії типу так званого "металевого запилення" внаслідок високих рівнів співвідношення "Н2/СО", за допомогою відповідного винаходу способу і, відповідно, пристрою згідно з винаходом можуть бути досягнуті такі переваги: - застосуванням синтез-газу як відновниим газом може бути підвищена продуктивність при одержанні продуктів DRI/LRI/HCI/HBI в реакторі прямого відновлення, або - вищий ступінь металізації і/або вмісту вуглецю в реакторі прямого відновлення можливий завдяки додаванню продуктового газу до зони охолодження реактора прямого відновлення. При рівному вмісті окислювачів у відновному газі можлива вища температура відновного газу, - може бути відрегульоване співвідношення "Н2/СО" у продуктовому газі, використовуваному як відновний газ, - видалення більшої частини азоту за допомогою (V) PSA можливо завдяки більш селективній роботі (V) PSA після конверсії CO, коли перетворенню піддається рециркуляційний газ з процесу прямого відновлення, - температура в зоні відновлення може бути точно встановлена завдяки регулюванню співвідношення "Н2/СО" і тим самим коректуванню відношення переважно ендотермічних реакцій відновлення воднем (Н2) до переважно екзотермічних реакцій відновлення монооксидом вуглецю (CO). КОРОТКИЙ ОПИС ФІГУР Далі винахід буде роз'яснений детальніше із залученням зразкових і схематичних фігур. Фіг. 1 показує відповідний винаходу перший варіант виконання конвертера з двома установками для відокремлення СО2, Фіг. 2 показує конфігурацію для конвертера і сатуратора, Фіг. 3 показує відповідну винаходу установку згідно з першим варіантом виконання, ® включаючу СОRЕХ -установку і установку для прямого відновлення, Фіг. 4 показує відповідний винаходу другий варіант виконання конвертера з двома установками для відокремлення СО2. ВАРІАНТИ ЗДІЙСНЕННЯ ВИНАХОДУ На Фіг. 1 представлений конвертер 1 з двома установками 8, 9 для відокремлення СО 2 у першому варіанті виконання. Утилізований газ 4, у формі відхідного газу з виробництва чавуну, і/або синтез-газ, піддається стисканню компресором 13 для утилізованого газу в одній або - як представлено пунктиром - багатьох рівнях. Після компресора 13 для утилізованого газу перший частковий потік 51 пропускається для нагрівання його через теплообмінник 15, і після додавання пари 10 низького тиску незадовго перед конвертером 1 або безпосередньо в нього вводиться у конвертер. Так само модифікований і нагрітий в результаті хімічної реакції утилізований газ як теплоносій знов пропускається через теплообмінник 15 і при цьому охолоджується свіжим утилізованим газом з першого часткового потоку 51. Додаткове охолодження здійснюється в охолоджувачі 16, перш ніж він попаде у першу установку 8 для відокремлення СО2. Другий частковий потік 52, після компресора 13 для утилізованого газу, але перед теплообмінником 15, відгалужується від утилізованого газу 4 і пропускається лише через охолоджувач 14 - ні в якому разі через конвертер - другої установки 9 для відокремлення СО2. Продуктовий газ 34 цієї другої установки 9 для відокремлення СО 2 може бути повністю або частково направлений у зону охолодження відновного шахтного реактора 18 установок 33 для прямого відновлення, або ж повністю або частково змішаний з продуктовим газом 31 і направлений у піч 43 для нагрівання відновного газу як газоподібного палива. Залишковий газ 12 поступає як газоподібне паливо у піч 43 для нагрівання відновного газу установки 33 для прямого відновлення, дивися Фіг. 3. Продуктовий газ 31 з першої установки 8 для відокремлення СО2 цілком направляється як відновний газ у піч 43 для нагрівання відновного газу, щоб нагрівати його. Залишковий газ 11 з першої установки 8 для відокремлення СО2 повністю домішується до останнього утилізованого газу в резервуарі 5 для утилізованого газу, який вже більше не залучається до рециркуляції в установку 33 для прямого відновлення або в установку для виробництва чавуну, але головним чином використовується для сушки сировинних матеріалів на металургійному комбінаті. ® Окремі технологічні гази після COREX -установки і двох установок для адсорбції при змінному тиску (PSA-установок) мають, наприклад, такі властивості: 6 UA 111620 C2 5 10 15 20 25 30 35 40 45 В результаті змішення обох продуктових газів 31, 34 тепер може бути відрегульований бажаний вміст CO для подальшого застосовування продуктових газів як відновних газів. Для відновного шахтного реактора 18 установок 33 для прямого відновлення співвідношення "Н2/СО" повинне складати між 1,5 і 4,5, оскільки тоді може бути досягнута оптимальна продуктивність. Але також необхідно брати до уваги втрату тиску в межах відновного шахтного реактора або іншої відновної установки. Якщо співвідношення "Н 2/СО" є дуже низьким, то внаслідок дуже високого падіння тиску в межах відновного шахтного реактора 18, згідно Фіг. 3, це приведе до зниження потужності установки із-за гідравлічного обмеження. Якщо співвідношення "Н2/СО" є дуже високим, то шихта у відновному шахтному реакторі дуже сильно охолоджується внаслідок переважання ендотермічних реакцій. До утилізованого газу 4 - безпосередньо перед компресором 13 для утилізованого газу, - безпосередньо після нього, проте перед розділенням утилізованого газу на два часткові потоки 51, 52, і/або - після відгалуження другого часткового потоку 52 до другої установки 9 для відокремлення СО2, проте перед теплообмінником 15, може бути домішений так званий рециркуляційний газ 17. Рециркуляційний газ 17 є очищеним колошниковим газом 46 відновного шахтного реактора 18 установок 33 для поямого відновлення, який знову частково залучається до рециркуляції як газоподібне паливо в печі 43 для нагрівання відновного газу установки 33 для прямого відновлення, див. Фіг. 3. У Фіг. 2 детальніше роз'яснюється частина установки навколо конвертера 1 з Фіг. 1, причому відгалуження другого часткового потоку 52 або додавання рециркуляційного газу 17 не змальовані. Утилізований газ 4 піддається стисканню в компресорі 13 для утилізованого газу, і тоді має температуру 100-200 °C. Він поступає до сатуратора 35, де до утилізованого газу 4 додається заздалегідь підігріта вода. Під дією тепла, що міститься в утилізованому газі 4, вода випаровується, завдяки чому може бути скорочене додавання додаткової пари. У трубопровід від сатуратора 35 до теплообмінника 15 ще додається пара 10 низького тиску, перш ніж утилізований газ 4 в теплообміннику 15 нагріється до температури приблизно 300450 °C. Конвертер 1 з Фіг. 1 може бути виконаний багатоступінчастим, і тут має, наприклад, перший конвертерний блок 38 і другий конвертерний блок 39, між якими знаходиться газоохолоджувач 40. У ході реакції конверсії водяного газу температура газу зростає приблизно на 100-150 °C. В альтернативному варіанті, конвертер 1 і, відповідно, 38, 39, також може діяти в ізотермічному режимі з одночасним виробництвом пари. Підданий конверсії утилізований газ охолоджується в теплообміннику 15 і може бути ще додатково охолоджений у додатковому газоохолоджувачі 41, в який направляється вода 42, що додається, і/або вода з сатуратора 35, якщо це потрібно для подальшої першої установки 8 для відокремлення СО 2. У газоохолоджувачі 41 може бути значно зменшений вміст водяної пари, присутньої у підданому конверсії утилізованому газі. В установках 8, 9 для відокремлення СО2 вміст СО2 знижується до 0,3-10 % за об'ємом. Фіг. 3 показує відповідне винаходу сполучення між установкою для відновної плавки ® (COREX -установкою 32), з одного боку, і установкою 33 для прямого відновлення, з іншого боку. ® COREX -установка 32 в даному прикладі має відновний шахтний реактор 19, який виконаний у вигляді реактора з нерухомим шаром, і в який завантажуються кускова руда, окатиші, агломерати і добавки, див. кодовий номер 20 позиції. У протитечії кусковій руді 20 і так 7 UA 111620 C2 5 10 15 20 25 30 35 40 45 50 55 60 далі подається відновний газ 21. Він вводиться у нижню частину відновного шахтного реактора 19 і виходить з його верхньої сторони як колошниковий газ 22. Теплота колошникового газу 22 з відновного шахтного реактора 19 може бути використана в котлі-утилізаторі 6 для виробництва пари, пара низького тиску, що утворюється при цьому, може бути направлена у конвертер 1, див. там кодовий номер 10 позиції. Навколо котла-утилізатора 6 передбачений обвідний трубопровід, щоб колошниковий газ 22 міг бути пропущений повз котла-утилізатора 6 без примусового охолодження. Перед входом у котел-утилізатор 6 колошниковий газ 22 може бути очищений від пилу у пиловловлювачі або циклоні 2, наприклад, у формі циклону для гарячого газу. Відхідний газ, що виходить з котла-утилізатора 6, додатково очищується і охолоджується у скрубері 3 мокрого очищення, і як утилізований газ 4, як описано вище, згідно з винаходом направляється у конвертер 1 для перетворення CO у СО2. Відновний газ 21 для відновного шахтного реактора 19 одержується у плавильному газифікаторі 23, в який, з одного боку, вводиться вугілля у формі кускового вугілля або, відповідно, коксу 24, і, за обставин, вугілля у порошкоподібній формі 25 - його спільно з киснем О2, в який, з іншого боку, додається заздалегідь відновлений у відновному шахтному реакторі 19 залізняк. Вугілля у плавильному газифікаторі 23 піддається газифікації, утворюється газова суміш, яка складається головним чином із CO і Н2, і виводиться як колошниковий газ (генераторний газ) 26, і частковий потік як відновний газ 21 подається у відновний шахтний реактор 19. Розплавлений у плавильному газифікаторі 23 гарячий метал і шлак випускаються назовні, див. стрілку 27. Виведений з плавильного газифікатора 23 генераторний газ 26 після його охолодження направляється у сепаратор 28 (циклон для гарячого газу), щоб відокремити захоплений пил, і пил 36 через пиловугільний пальник повернути у плавильний газифікатор 23. Частина очищеного від крупного пилу генераторного газу 26 додатково очищується за ® допомогою скрубера 37 мокрого очищення, і як надлишковий газ 29 виводиться з COREX установки 32 і домішується до утилізованого газу 4. Перед скрубером 37 мокрого очищення і/або у трубопроводі для генераторного газу 26 (не змальовано) також може бути розміщений додатковий котел-утилізатор 7, з якого пара низького тиску підводиться у конвертер 1. Частина очищеного генераторного газу 26 після скрубера 37 мокрого очищення направляється для охолодження у компресор 30 для охолоджувального газу і потім знову вводиться у генераторний газ 26 після плавильного газифікатора 23 для охолодження. В результаті цієї рециркуляції відновні компоненти, що містяться в ньому, можуть бути ще ® використані для COREX -процесу, і, з іншого боку, може бути забезпечене необхідне охолодження гарячого колошникового або генераторного газу 26 від приблизно 1050 °C до 700900 °C. У цьому варіанті виконання пара 10 низького тиску може бути підведена у конвертер 1, з ® одного боку, з котлів-утилізаторів 6, 7 COREX -установки 32. У переважному варіанті слід використовувати відхідне тепло з процесу виробництва чавуну і, відповідно, процесу прямого відновлення, зважаючи на короткі комунікації між котлами-утилізаторами 6, 7 і конвертером 1. Очищений колошниковий газ 22 і частина надлишкового газу 29 виводяться як утилізований ® газ 4 з COREX -установки 32 і перед конвертером 1 піддаються додатковому стисканню за допомогою компресора 13 для утилізованого газу. ® Якщо замість COREX -установки 32 застосовується доменна піч з кисневим дуттям в умовах рециркуляції колошникового газу, то на верхній стороні доменної печі відбирається колошниковий або доменний газ, частина залучається до рециркуляції назад у доменну піч з кисневим дуттям, і частина колошникового або доменного газу піддається попередньому очищенню у пиловловлювачі або циклоні і ще раз очищується у скрубері мокрого очищення (або у рукавному фільтрі або, відповідно, системі фільтрації гарячих газів). Очищений таким чином колошниковий, або доменний, газ потім відбирається як утилізований газ 4 безпосередньо з системи доменної печі і, щонайменше частково, направляється у конвертер 1. ® ® Якщо замість COREX -установки 32 використовується FINEX -ycтановка, то, згідно з останнім варіантом, з трьох-чотирьох реакторів з псевдозрідженим шаром, в яких відбувається попереднє відновлення рудної дрібниці, відбирається частковий потік колошникового газу як утилізованого газу, очищується від пилу і вводиться у конвертер 1. До утилізованого газу, як і в ® разі COREX -установки 32, також може бути додана частина надлишкового газу із плавильного газифікатора. Потім продуктовий газ 31, звільнений від СО 2 в першій установці 8 для відокремлення СО 2, яка розміщена в частковому потоці 51 і виконана у вигляді PSA-установки, підігрівається в печі 43 для нагрівання відновного газу, яка, у переважному варіанті, має підігрівач 44 повітря. Підігрівай 44 повітря поставляє заздалегідь підігріте повітря 53 для горіння. У піч 43 для 8 UA 111620 C2 5 10 15 20 25 30 35 40 45 50 55 60 нагрівання відновного газу також може бути підведене не підігріте повітря 54 для горіння. Відхідний газ з печі 43 для нагрівання відновного газу передає частину своєї енергії повітрю 53 для горіння і потім випускається в атмосферу. Продуктовий газ 31 в печі 43 для нагрівання відновного газу піддається частковому окисленню за відомих умов киснем О2 і потім підводиться у відновний шахтний реактор 18 установок 33 для прямого відновлення, де знаходиться кускова руда, що засипається зверху, і/або окатиші 45. Потім колошниковий газ 46 додатково очищується у скрубері 49 мокрого очищення, стискається у компресорі 50 для рециркуляційного газу, перш ніж буде домішана частина утилізованого газу 4 перед конвертером 1. Але частина через резервуар 5 для утилізованого газу може бути також введена у паровий котел установки для виробництва пари як газоподібного палива, або ж також може бути використана для висушування сировинних матеріалів (сушки вугілля, вугільної дрібниці або руди). Інша частина відгалужується перед компресором 50 для рециркуляційного газу і як газоподібне паливо використовується в печі 43 для нагрівання відновного газу. Залишковий газ 11 з першої установки 8 для відокремлення СО 2 направляється у компресор 13 для утилізованого газу. Залишковий газ 12 з другої установки 9 для відокремлення СО2, яка в переважному варіанті виконана як PSA-установка, тут цілком подається як газоподібне паливо у піч 43 для нагрівання відновного газу. Продуктовий газ 34 з другої установки 9 для відокремлення СО 2 може бути частково введений у зону охолодження відновного шахтного реактора 18 установок 33 для прямого відновлення, частково може бути домішений до продуктового газу 31 першої установки 8 для відокремлення СО2. Нижня частина відновного шахтного реактора 18, що звужується, є зоною охолодження, циліндрова верхня частина є власне зоною відновлення. Між зоною охолодження і зоною відновлення знаходиться перехідна зона. Відновний шахтний реактор 18 має бути виконаний не як стаціонарний шар, він також може мати вигляд псевдозрідженого шару. На нижньому кінці - залежно від завантажуваних компонентів шихти і залежно від технологічних умов процесу -відбирається або губчасте залізо (DRI, залізо прямого відновлення), горячебрикетоване залізо (НВІ), гарячепресоване залізо (НСІ), або ж частково відновлений залізняк (LRI, низьковідновлене залізо), див. кодовий номер 47 позиції. В разі псевдозрідженого шару потрібне брикетування відновлених гарячих оксидних матеріалів. Частина продуктових газів 31, 34 також може бути направлена як відновний газ у плавильний газифікатор 23, але для цього, за обставин, перш за все має бути піддана стисканню у компресорі 55 для продуктового газу. Тоді вона може бути введена разом з вугіллям у порошкоподібній формі 25, причому продуктовий газ служить як середовище-носій для вугілля у порошкоподібній формі. Інша частина 48 продуктового газу 31, 34 може відгалужуватися після компресора 55 для продуктового газу і перед плавильним газифікатором 23, і використовуватися як замінник азоту на металургійному комбінаті, а саме, там, де введення азоту у технологічні гази небажано, наприклад, для охолодження пристроїв для завантаження вугілля у плавильний газифікатор. Якщо відхідний газ з установки для виробництва чавуну піддається лише сухому знепилюванню, наприклад, через керамічний фільтр або через рукавний фільтр, то теплота відхідного газу може бути використана для реакції конверсії водяного газу в конвертері 1. В цьому випадку стискання виробляється лише після конвертера 1. Тобто, якби на Фіг. 3 були виключені скрубери 3 і/або 37 мокрого очищення, то тоді компресор 13 для утилізованого газу був би розміщений у першому частковому потоці 51 після конвертера 1 і перед першою установкою 8 для відокремлення СО2, додатковий компресор у другому частковому потоці 52 перед другою установкою 8 для відокремлення СО2. На Фіг. 4 представлений варіант виконання, де лише щонайменше частково рециркуляційний газ відновного реактора в установці для прямого відновлення, тобто, наприклад, частина очищеного колошникового газу 46 відновного шахтного реактора 18 з Фіг. 3, направляється як рециркуляційний газ 17 у конвертер 1. Відхідний газ (наприклад, утилізований газ 4) установки для відновної плавки або доменної печі, або синтез-газ, вводиться не у конвертер 1, а направляється лише у другу установку 9 для відокремлення СО2. Рециркуляційний газ 17 піддається стисканню у компресорі 50 для рециркуляційного газу і, щонайменше частково, пропускається через теплообмінник 15, щоб бути підігрітим. Інша частина пропускається повз теплообмінника 15, щоб регулювати кількість, яка піддається конверсії CO (конверсії часткового потоку). Підігрітий у теплообміннику 15 рециркуляційний газ після додавання води і/або пари, наприклад, пари 10 низького тиску, поступає у конвертер 1, і 9 UA 111620 C2 5 10 15 20 25 30 35 40 45 50 55 60 передає частину своєї теплоти у теплообміннику 15 знову свіжому рециркуляційному газу 17. Інша частина теплоти відбирається в охолоджувачі 16, перед яким також домішується проведений повз теплообмінника 15 рециркуляційний газ. Рециркуляційний газ 17 має більш високий вміст азоту внаслідок внутрішнього збагачення (додавання N2 у відновну установку, рециркуляція газу), ніж інші потоки технологічних газів, тобто, перший і другий частковий потік 51, 52 з Фіг. 1, і, відповідно, утилізований газ 4 з відновної плавки або синтез-газ з процесу газифікації вугілля. Відомо, що адсорбційна здатність, що виявляється в ході адсорбції при змінному тиску, є по-різному вираженою для різних газів. Так, для води вона сильніша, ніж для СО 2, для СО2 сильніша, ніж для CO, і для CO сильніша, ніж для азоту. Для водню вона виявляються ще слабкішою, ніж для азоту. Якщо тепер перша установка 8 для відокремлення СО2 виконана як установка для (вакуумної) адсорбції при змінному тиску, і працює таким чином, що відділяється також азот, то може бути отриманий дуже збіднений азотом продуктовий газ, без видалення водню з продуктового газу. Утилізований газ 4, як на Фіг. 1, може бути лише підданий стисканню в одному компресорі 13 для утилізованого газу, охолоджений в охолоджувачі 14 і потім направлений у другу установку 9 для відокремлення СО2. Застосовування продуктових газів 31, 34 і залишкових газів 11, 12 в принципі є таким же, як для кожного з них на Фіг. 1. СПИСОК КОДОВИХ НОМЕРІВ ПОЗИЦІЙ: 1 Конвертер 2 Пиловловлювач або циклон 3 Скрубер мокрого очищення 4 Відхідний газ (утилізований газ) 5 Резервуар для утилізованого газу 6 Парогенератор, що обігрівається відхідними газами, у формі котла-утилізатора для колошникового газу 22 7 Парогенератор, що обігрівається відхідними газами, у формі котла-утилізатора (доохолоджувача) 8 Перша установка для відокремлення СО2 9 Друга установка для відокремлення СО2 10 Пара низького тиску 11 Залишковий газ після першої установки 8 для відокремлення СО 2 12 Залишковий газ після другої установки 9 для відокремлення СО 2 13 Компресор для утилізованого газу 14 Охолоджувач перед другою установкою 9 для відокремлення СО 2 15 Теплообмінник 16 Охолоджувач перед першою установкою 8 для відокремлення СО 2 17 Рециркуляційний газ 18 Відновний реактор (відновний шахтний реактор) установки 33 для прямого відновлення ® 19 Відновний шахтний реактор СОRЕХ -установки 32 20 Кускова руда, окатиші, агломерати і добавки 21 Відновний газ 22 Колошниковий газ з відновного шахтного реактора 19 23 Плавильний газифікатор 24 Кускове вугілля або кокс 25 Вугілля у порошкоподібній формі 26 Колошниковий або генераторний газ з плавильного газифікатора 23 27 Гарячий метал і шлак 28 Осаджувач для рудної дрібниці 29 Надлишковий газ 30 Компресор для охолоджувального газу 31 Очищений від СO2 газ (продуктовий газ) з першої установки 8 для відокремлення СO2 ® 32 COREX -ycтановка 33 Установка для прямого відновлення 34 Очищений від СO2 газ (продуктовий газ) з другої установки 9 для відокремлення СO 2 35 Сатуратор 36 Пил з осаджувана 28 37 Скрубер мокрого очищення для колошникового газу 26 38 Перший конвертерний блок 39 Другий конвертерний блок 40 Газоохолоджувач 10 UA 111620 C2 5 10 15 41 Газоохолоджувач 42 Технологічна вода, за необхідністю підготовлена вода 43 Піч для нагрівання відновного газу 44 Підігрівач повітря 45 Кускова руда і/або окатиші 46 Колошниковий газ з відновного шахтного реактора 18 47 Горячебрикетоване залізо або низьковідновлене залізо 48 Продуктовий газ як замінник азоту 49 Скрубер мокрого очищення для колошникового газу 46 50 Компресор для рециркуляційного газу 51 Перший частковий потік відхідного газу або синтез-газу 52 Другий частковий потік відхідного газу або синтез-газу 53 Заздалегідь підігріте повітря для горіння 54 Повітря 55 Компресор для продуктового газу ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 1. Спосіб обробки відхідних газів (4) з установок (32, 33) для виробництва чавуну, причому перший частковий потік (51) відхідного газу після додавання води і водяної пари піддають щонайменше частковому перетворенню СО у СО2, і відхідний газ (4) потім піддають обробці для відокремлення СО2, який відрізняється тим, що другий частковий потік (52) відхідного газу не піддають жодному перетворенню СО у СО2, але окремо від першого часткового потоку (51) піддають обробці для відокремлення СО2, і що продуктовий газ (34) після відокремлення СО 2 у другому частковому потоці (52) частково використовують для вуглецювання і регулювання вмісту вуглецю у продукті установки (33) для прямого відновлення, для чого продуктовий газ (34) залучають до циркуляції охолоджувального газу або вводять вище за зону охолодження, переважно у перехідну зону, відновного реактора (18), причому продуктові гази (31, 34) після кожного відповідного відокремлення СО 2 у першому і другому частковому потоці (51, 52) змішують один з одним для регулювання визначеного відношення водню до СО, для чого частину продуктового газу (34) після відокремлення СО2 у другому частковому потоці (52) домішують до продуктового газу (31) після відокремлення СО 2 у першому частковому потоці (51), і потім продуктовий газ (31) як відновний газ вводять у відновний шахтний реактор (18) установки (33) для прямого відновлення. 2. Спосіб за п. 1, який відрізняється тим, що утворений після відокремлення СО 2 в другому частковому потоці (52) залишковий газ (12) використовують для згорання, наприклад, в печі (43) для нагрівання відновного газу установки (33) для прямого відновлення. 3. Спосіб за одним з пп. 1-2, який відрізняється тим, що утворений після відокремлення СО2 у першому частковому потоці (51) залишковий газ (11) і утворений після відокремлення СО 2 у другому частковому потоці (52) залишковий газ (12) змішують один з одним. 4. Спосіб за одним з пп. 1-3, який відрізняється тим, що відхідний газ (4) містить щонайменше один з таких газів: - колошниковий газ з доменної печі, зокрема з доменної печі з кисневим дуттям, що діє в режимі рециркуляції колошникового газу, або з відновного шахтного реактора (19) установки (32) для відновної плавки, відхідний газ (29) з плавильного газифікатора (23) установки для відновної плавки, відхідний газ щонайменше з одного реактора з псевдозрідженим шаром, відхідний газ щонайменше з одного реактора з нерухомим шаром для попереднього нагрівання і/або відновлення оксидів заліза і/або залізовмісних брикетів установки для відновної плавки, відхідний газ установки для відокремлення СО2, що належить до установки для виробництва чавуну, відхідний газ щонайменше з одного відновного реактора (18) установки (33) для прямого відновлення. 5. Спосіб за одним з пп. 1-3, який відрізняється тим, що перший частковий потік (51) містить виключно колошниковий газ (46) з відновного реактора (18) установки (33) для прямого відновлення. 6. Спосіб за одним з пп. 1-4, який відрізняється тим, що частину пари для конверсії СО у СО 2 одержують за допомогою відкидного тепла установки (32) для виробництва чавуну. 11 UA 111620 C2 5 10 15 20 25 30 35 40 45 50 7. Спосіб за одним з пп. 1-4, який відрізняється тим, що частину пари для конверсії СО у СО 2 одержують за допомогою відкидного тепла самого відхідного газу (4). 8. Установка для виконання способу за одним з пп. 1-7, яка включає щонайменше установку (32) для виробництва чавуну, щонайменше один конвертер (1) для перетворення СО у СО2, перший газопровід, по якому відхідний газ (4) з установки для виробництва чавуну може бути направлений у конвертер (1), першу установку (8) для відокремлення СО2, яка розміщена нижче по потоку відносно конвертера (1), яка відрізняється тим, що передбачений другий газопровід для відхідного газу який сполучений з другою, незалежною від першої установкою для відокремлення СО 2 без того, щоб відхідний газ заздалегідь пропускався через конвертер, і що трубопровід для продуктового газу (34) другої установки (9) для відокремлення СО 2 приєднаний до відновного реактора (18) установки (33) для прямого відновлення таким чином, що продуктовий газ (34) може бути залучений у циркуляцію охолоджувального газу або введений вище за зону охолодження, переважно у перехідну зону відновного реактора, причому трубопровід для продуктового газу (31) установки (8) для відокремлення СО2 сполучений з трубопроводом для продуктового газу (34) іншої установки (9) для відокремлення СО 2 таким чином, що частина продуктового газу (34) після відокремлення СО2 у другому частковому потоці (52) домішується до продуктового газу (31) після відокремлення СО2 у першому частковому потоці (51), і потім продуктовий газ (31) може бути введений у відновний шахтний реактор (18) установки (33) для прямого відновлення як відновний газ. 9. Установка за п. 8, яка відрізняється тим, що містить трубопровід для залишкового газу (12) другої установки (9) для відокремлення СО2, сполучений з піччю (43) для нагрівання відновного газу установки (33) для прямого відновлення. 10. Установка за одним з пп. 8-9, яка відрізняється тим, що містить трубопровід для залишкового газу (11) установки (8) для відокремлення СО 2, сполучений з трубопроводом для залишкового газу (12) другої установки (9) для відокремлення СО2. 11. Установка за одним з пп. 8-10, яка відрізняється тим, що перший газопровід сполучений з установкою (33) для прямого відновлення таким чином, що перший газопровід може постачатися виключно колошниковим газом (46) з відновного реактора (18) установки для прямого відновлення. 12. Установка за одним з пп. 8-11, яка відрізняється тим, що перший і/або другий газопровід сполучені з установками (33) для виробництва чавуну таким чином, що газопроводи можуть містити щонайменше один з таких газів: колошниковий газ з доменної печі, зокрема доменної печі з кисневим дуттям в умовах рециркуляції колошникового газу, або відновного шахтного реактора (19) установки для відновної плавки, відхідний газ з плавильного газифікатора (23) установки для відновної плавки, відхідний газ щонайменше з одного реактора із псевдозрідженим шаром, відхідний газ щонайменше з одного реактора з нерухомим шаром для попереднього нагрівання і/або відновлення оксидів заліза і/або залізовмісних брикетів установки для відновної плавки, відхідний газ з установки для відокремлення СО 2, яка належить до установки для виробництва чавуну, відхідний газ щонайменше з одного відновного реактора (18) установки (33) для прямого відновлення. 13. Установка за одним з пп. 9-12, яка відрізняється тим, що установка (32) для виробництва чавуну містить парогенератор (6, 7), що обігрівається відхідними газами, паропровід якого сполучений з конвертером (1). 14. Установка за одним з пп. 8-13, яка відрізняється тим, що перед конвертером (1, 38, 39) розміщений сатуратор (35), який охолоджує відхідний газ або синтез-газ. 12 UA 111620 C2 13 UA 111620 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for treating waste gases from plants for pig iron production and/or synthesis gas

Автори англійськоюMillner, Robert, Rossenfellner, Gerald

Автори російськоюМилльнер Роберт, Розенфелльнер Геральд

МПК / Мітки

МПК: C21B 13/14, C21B 13/00, C01B 3/12

Мітки: установок, чавуну, спосіб, виробництва, обробки, відхідних, газів, синтез-газу

Код посилання

<a href="https://ua.patents.su/16-111620-sposib-obrobki-vidkhidnikh-gaziv-z-ustanovok-dlya-virobnictva-chavunu-i-abo-sintez-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки відхідних газів з установок для виробництва чавуну і/або синтез-газу</a>

Попередній патент: Автомат для обсмажування та продажу насіння, горіхів, зерен та зернистих продуктів

Наступний патент: Спосіб стравлювання тиску в аерозольному вогнегаснику

Випадковий патент: Усеспрямоване колесо в зборі і всеспрямований транспортний засіб