Спосіб видалення co2 із відпрацьованих газів з установок для виробництва чавуну

Формула / Реферат

1. Спосіб видалення СО2 із відпрацьованих газів (12, 44, 55, 59) з установок для виробництва чавуну, який відрізняється тим, що СО2 видаляють шляхом хімічної абсорбції (14), причому тепло для регенерування абсорбційного засобу принаймні частково отримують від пари (19) низького тиску, отриманої із парової турбіни для використання відпрацьованих газів при виробництві чавуну, і на вибір додатково використовують пару низького тиску (46) із парової турбіни (30, 34) парової електростанції (24, 32), і/або отриманої із котла-утилізатора (45) для використання відпрацьованого тепла при виробництві чавуну, і на вибір додатково використовують пару низького тиску (46) із котла-утилізатора парової електростанції, причому від СО2 очищують: верхній газ із доменної печі, зокрема із кисневої доменної печі (1) з рециркуляцією верхнього газу, відпрацьований газ (44, 55, 59) із установки для розкислення плавленням.

2. Спосіб за п. 1, який відрізняється тим, що як абсорбційний засіб використовують карбонат калію.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що до його складу входить промивання амінами.

4. Спосіб за п. 3 який відрізняється тим, що використовують первинні аміни, такі як метиламін, моноетаноламін (МЕА) і/або диглікольамін (DGA).

5. Спосіб за п. 3 або 4, який відрізняється тим, що використовують вторинні аміни, такі як діетаноламін (DEA) і/або діізопропаноламін (DIPA).

6. Спосіб за п. 3, 4 або 5, який відрізняється тим, що використовують третинні аміни, такі як триетаноламін (TEA) і/або метилдіетаноламін (MDEA).

7. Спосіб за п. 1, який відрізняється тим, що очищують принаймні один з таких відпрацьованих газів:

відпрацьований газ (59) із плавильного газифікатора (48),

відпрацьований газ (44) із принаймні одного відновлювального реактора (37-40),

відпрацьований газ (55) і принаймні одного реактора (53) з нерухомим шаром для попереднього нагрівання і/або відновлення оксидів заліза і/або залізних брикетів.

8. Спосіб за одним із пп. 1-7, який відрізняється тим, що принаймні частину очищеного від СО2 відпрацьованого газу (62) знову використовують як відновлювальний газ для виробництва чавуну.

9. Спосіб за одним із пп. 1-8, який відрізняється тим, що пару низького тиску відбирають із парової турбіни (30, 34) наприкінці експансії.

10. Спосіб за одним із пп. 1-9, який відрізняється тим, що багатий на СО2 газ, отриманий в процесі видалення СО2, застосовується як замінний газ під час виготовлення заліза і/або при обробці та складуванні СО2.

Текст

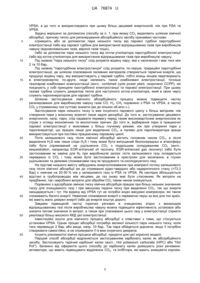

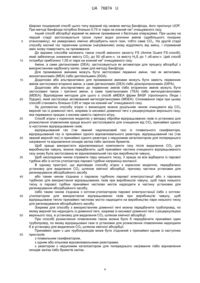

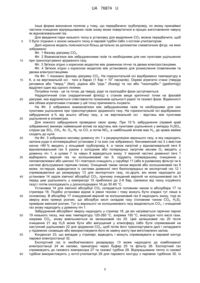

Реферат: Спосіб видалення СО2 із відпрацьованих газів з установок для виробництва чавуну включає видалення СО2 шляхом хімічної абсорбції, причому тепло для регенерування абсорбційного засобу принаймні частково отримують від пари низького тиску, отриманої із парової турбіни для використання відпрацьованих газів при виробництві чавуну. Використовують пару низького тиску із парової турбіни парової електростанції і/або отриманої із котла-утилізатора для використання відпрацьованого тепла при виробництві чавуну. Використовують пару низького тиску із котла-утилізатора парової електростанції. Від СО2 очищують: верхній газ із доменної печі, відпрацьований газ із установки для розкислення плавленням. UA 76874 U (12) UA 76874 U UA 76874 U 5 10 15 20 25 30 35 40 45 50 55 60 Для виготовлення чавуну, до якого також має належати виготовлення чавуноподібних продуктів, існують в основному два відомі поширені способи: доменний процес та розкислення плавленням. При доменному процесі спочатку із залізної руди за допомогою коксу виготовляють чавун. Крім того, може бути додатково застосований скрап. Потім під час подальшого процесу із чавуну виготовляють сталь. Залізну руду у вигляді грудок, котунів або агломерату разом з окислювальними засобами (здебільшого коксом, також вугіллям, наприклад у формі вугільного штибу) та іншими складовими (вапняком, шлакоутворюючими домішками тощо) перемішують у так званій доменній колоші і завантажують у доменну піч. Доменна піч є металургійним реактором, в якому стовп шихти вступає в реакцію з гарячим повітрям, так званим гарячим вітром, за допомогою протитечії. Шляхом згоряння та газифікації вуглецю з коксу виникають потрібне для реакції тепло та монооксид вуглецю чи водню, який становить значну частину відновлювального газу і, проходячи крізь стовп шихти, окислює залізну руду. В результаті утворюються чавун та шлак, які періодично треба випускати. У так званій кисневій доменній печі, яку також називають доменною піччю з рециркуляцією верхнього або колошникового газу, при газифікації коксу чи вугілля у доменну піч вдувають кисневмісний газ з вмістом кисню вищим за 90 % (О2). Для отримуваного із доменної печі газу, так званого верхнього або колошникового газу, потрібно передбачати газоочищення (наприклад, пиловловлювач і/або циклон в поєднанні зі скруберами, рукавними фільтрами або фільтрами гарячого газу). Крім того, у кисневій доменній печі здебільшого передбачають компресор, краще з доохолоджувачем, для поверненого у доменну піч верхнього газу, а також пристрій для видалення СО 2, згідно з рівнем техніки здебільшого шляхом адсорбції зміною тиску. Іншими варіантами виконання процесу в доменній печі є нагрівач для відновлювального газу і/або камера згоряння для часткового спалювання з киснем. Недоліком доменної печі є вимоги до вихідних матеріалів та високий викид діоксиду вуглецю. Застосовані носій заліза та кокс мають бути твердими і мати форму грудок, щоб у стовпі шихти могла залишатися достатня кількість порожнин, які б забезпечували проходження вітру, що вдувається. Викид СО2 є дуже шкідливим для довкілля. Тому існує прагнення змінити методику. Тут слід згадати виготовлення губчастого заліза на основі природного газу (MIDREX, HYL, FINMET) та спосіб розкислення плавленням (способи Соrех та Finex). При розкисленні плавленням застосовують плавильний газифікатор, в якому виготовляють гарячий рідкий метал, та принаймні один відновлювальний реактор, у якому носій залізної руди (грудкової руди, дрібної руди, котунів, агломерату) окислюють відновлювальним газом, причому відновлювальний газ створюється у плавильному газифікаторі шляхом газифікації вугілля (і принагідно невеликої частини коксу) за допомогою кисню (90 % і більше). Також при способі розкислення плавленням зазвичай передбачають: - газоочисні установки (з одного боку, для верхнього газу із відновлювального реактора, з іншого боку для відновлювального газу із плавильного газифікатора), - компресор, краще з доохолоджувачем, для поверненого у відновлювальний реактор відновлювального газу, - пристрій для видалення СО2, згідно з рівнем техніки здебільшого шляхом адсорбції зміною тиску, - та за вибором нагрівач для відновлювального газу і/або камера згоряння для часткового спалювання з киснем. Процес за принципом COREX являє собою двоступінчастий спосіб розкислення плавленням (англ.: smelting reduction). Розкислення плавленням комбінує процес прямого відновлення (попереднє відновлення заліза з отриманням губчастого заліза) з процесом плавлення (основне відновлення). Також відомий спосіб FINEX в основному відповідає способу COREX, але при ньому використовують дрібну залізну руду. Якщо потрібно суттєво знизити викид в атмосферу СО 2 при виготовленні чавуну, то треба його виділяти із відпрацьованих газів, що виникають при виготовленні чавуну, і накопичувати у хімічно зв'язаній формі (англ.: СО2 Capture and sequestration (CCS)). Для виділення СО2 досі переважно застосовували адсорбцію зі зміною тиску (англ.: PSAPressure Swing Adsorption), зокрема також адсорбцію зі зміною вакууму-тиску (англ.: VPSAVacuum Pressure Swing Adsorption). Адсорбція зі зміною тиску є фізичним методом селективного розкладання газових сумішей під тиском. Спеціальні пористі матеріали (напр. цеоліти, активне вугілля, активований оксид кремнію (SiO2), активований оксид алюмінію (АІ2О3) або комбіноване використання цих матеріалів) застосовуються як молекулярне сито, щоб адсорбувати молекули 1 UA 76874 U 5 10 відповідно до їх адсорбційної здатності і/або кінетичного діаметра. У випадку PSA використовують той факт, що гази на поверхнях адсорбуються з різною інтенсивністю. Газову суміш вводять у колону під точно визначеним тиском. Тут небажані компоненти (СО 2 та Н2О) адсорбуються, а цінна речовина (тут CO, H2, СН4) прямує здебільшого без перешкод крізь колону. Як тільки адсорбент повністю завантажується, тиск знижують, а колону промивають. При роботі установок PSA та VPSA потрібен електричний струм для попереднього ущільнення багатого на СО2 зворотного газу. Потік отриманого після адсорбції зміною тиску газу-продукту, що містить цінні речовини, у випадку відпрацьованих газів із виробництва чавуну містить ще 2-6 об. % СО2. Проте потік залишкового газу після установок PSA та VPSA все ще містить відносно великі відновлювальні компоненти газу (приміром CO, H2), які вважаються втраченими для виробництва чавуну. Потік залишкового газу після адсорбції зміною тиску, який містить небажані компоненти, у випадку відпрацьованих газів із виробництва чавуну має такий типовий склад: Сполука Н2 N2 CO СО2 СН4 Н2О Об. % при VPSA 2,2 1,5 10,9 82,1 0,7 2,6 Об. % при PSA 5,5 2,4 16,8 72,2 0,9 2,2 15 20 25 30 35 40 45 50 Залишковий газ не може бути використаний просто термічним способом, оскільки він внаслідок низької і/або нестабільної теплотворної здатності близько ±50 % - має бути для цього збагаченим іншими паливними матеріалами. Також це знизило б теплотворну здатність експортного газу (це та частина верхнього газу, яку відводять із процесу виготовлення чавуну) при виробництві чавуну, якщо його домішують до верхнього газу з доменної печі або із установки для розкислення плавленням, внаслідок чого була б зменшена і ефективність забезпеченої експортним газом електростанції, приміром комбінованої електростанції (англ.: Combined Cycle Power Plant, скорочено ССРР), на підґрунті високої компресії горючого газу та більш низької ефективності газової турбіни. У випадку паротурбінної електростанції або опалювального котла температура полум'я під час згоряння була б знижена. Якщо потрібно зв'язати СО2, що міститься у залишковому газі, його потрібно стиснути, аби СО2 прийняв рідку форму, а потім рідкий СО 2 вводять у сховище, для чого тиск здебільшого має бути підвищеним настільки, щоб СО2 знаходився у рідко-твердому або надкритичному стані, при 3 якому СО2 має щільність близько 1000 кг/м . Надкритичний стан є станом вище критичної точки на фазовій діаграмі (див. фіг. 1), для якої характерною є співставність показників щільності рідкої та газової фази. Відмінності між обома агрегатними станами у цій точці припиняють існувати. Для такого значного ущільнення потрібно застосовувати багатоступінчастий компресор високої потужності, щоб довести типові показники щільності до рівня, який ледве знаходиться у діапазоні вище 0 °C і вище 70 бар (7 000 000 Па), а краще 80-150 бар при температурі оточення. Звісно, залишковий газ, що походить із РSА та VPSA, не придатний до зв'язування, оскільки окрім СО2 містить відносно велику частку CO, H2, N2, CH4 тощо. По-перше, вміст CO створює ризик для безпеки, оскільки при протіканні він може становити загрозу для людей (отруєння CO) і за певних обставин може призвести до загоряння або вибуху. Крім того, "забруднення" СО 2, Н2 та іншими сполуками CO втрачаються для відновлення, що впливає на фізичні властивості стиснутого газу, які внаслідок коливань вмісту CO, H2 i т. д. також коливаються і впливають на вимірюваність, компресію, водорозчинність та транспортувальні властивості. Через забруднення потрібно також зменшувати відстань між пунктами, де транспортована газова суміш знову має бути піддана компресії, внаслідок чого виробничі витрати зростають з причини додаткових компресорів чи насосів та їх енергозабезпечення. Або ж потрібно підвищити тиск на вході в трубопровід, щоб зменшити число чи потужність додаткових насосів та компресорів вздовж трубопроводу. Дослідження стосовно впливу забруднень на транспортування зрідженого газу були проведені в Newcastle University http://www.geos.ed.ac.uk./ccs/UKCCSC/Newcastle207.ppt. Відповідна діаграма зображена на Фіг. 2. Тому задача корисної моделі полягає в тому, щоб відділити СО 2 від інших газів, що містяться у відпрацьованих газах при виробництві чавуну у більшому масштабі, ніж при PSA та 2 UA 76874 U 5 10 15 20 25 30 35 40 45 50 55 VPSA, а до того ж використовувати при цьому більш дешевий енергоносій, ніж при PSA та VPSA. Задачу вирішено за допомогою способу за п. 1, при якому СО 2 видаляють шляхом хімічної абсорбції, причому тепло для регенерування абсорбційного засобу принаймні частково отримують або за допомогою пари низького тиску від парової турбіни паротурбінної електростанції і/або від парової турбіни для використання відпрацьованих газів при виробництві чавуну (відновлювальних газів, верхніх газів тощо), і/або за допомогою пари низького тиску від котла-утилізатора паротурбінної електростанції і/або від котла-утилізатора для використання відпрацьованих газів при виробництві чавуну. Під назвою "пара низького тиску" слід розуміти водяну пару, яка є насиченою і має тиск між 2 та 10 барг. Під назвою "паротурбінна електростанція" слід розуміти, по-перше, традиційні паротурбінні електростанції, де шляхом спалювання паливних матеріалів створюється термічна енергія, що продукує водяну пару, яку використовують у паровій турбіні, тобто кінець кінцем перетворюють в електроенергію; по-друге, сюди належать також комбіновані електростанції, точніше газопарові комбіновані електростанції (англ.: combined cycle power plant, скорочено ССРР), які поєднують у собі принципи газотурбінної електростанції та парової електростанції. При цьому газова турбіна служить джерелом тепла для наступного котла-утилізатора, який в свою чергу служить парогенератором для парової турбіни. Шляхом застосування хімічного абсорбційного процесу можна підвищити частку регенерованих для виробництва чавуну газів CO, Н2, СН4 порівняно з PSA та VPSA, а частку СО2 у отриманому газі суттєво знизити (аж до кількох об.млн.ч.). Застосування пари низького тиску із вже існуючого парового циклу є більш вигідним, ніж створення пари у власному агрегаті лише задля десорбції. До того ж, застосуванню дешевого енергоносія, напр. пари, слід надавати перевагу перед таким високовартісним енергоносієм як струм з огляду економічних та екологічних причин. До того ж, відбирання пари із працюючої парової електростанції є можливим у більш гнучкому режимі, ніж при утворенні пари у парогенераторі, що працює лише для видалення СО 2, а паливо для парогенератора краще використовується при постійно працюючому паровому циклі. Потік залишкового газу після хімічної абсорбції містить головним чином СО 2, а після видалення H2S має лише сліди H2S і тому може бути випущений безпосередньо в атмосферу і/або бути спрямований на ущільнення СО2 з подальшим складуванням СО2 (англ.: sequestration, наприклад EOR-enhanced oil recovery, EGR-enhanced gas recovery) і/або бути застосованим як заміна для N2 при виробництві заліза: потік залишкового газу складається переважно із СО2 і тому може бути застосованим в пристроях для засипання, в глухих ущільненнях та деякими споживачами газу як продувного та охолоджуючого газу. На підставі низького вмісту забруднень енергоспоживання при компресії потоку залишкового газу після хімічної абсорбції аж до отримання рідко-твердого або надкритичного стану (>73,3 бар) є нижчим на 20-30 % ніж у залишкового газу із PSA та VPSA. Як наслідок збільшуються відстані в трубопроводах між місцями, де газ знову має бути стисненим. Як витрати на придбання, так і виробничі витрати для обробки СО2 таким чином знижуються. Порівняно з адсорбцією зміною тиску хімічна абсорбція працює при більш низьких значеннях тиску для очищуваного газу і при меншому падінні тиску при видаленні СО 2, так що енергія заощаджується і тут. На відміну від VPSA тут не потрібні жодні вакуумні компресори, які також споживають багато енергії. Невисоке споживання енергії є перевагою перш за все для тих країн, які мають мало джерел енергії і/або де енергія коштує дорого. Завдяки підвищеній частці горючих речовин в очищеному згідно з винаходом відпрацьованому газі після виробництва чавуну можна підвищити ефективність установок або знизити питомі значення їх витрат, а також при спалюванні цього газу у електростанції сприяти реалізації більш високого ККД цієї електростанції. Інвестиційні кошти для хімічного процесу абсорбції є співставні з тими, що стосуються установки VPSA. Однак процес абсорбції потребує великої кількості пари низького тиску, коли тиск перевищує 2 барг або вище, напр. 10 барг. Так пара обійдеться дорожче, якщо її потрібно створювати самостійно, а не отримувати її із вже існуючого джерела. Існують різноманітні хімічні процеси абсорбції, придатні для цієї корисної моделі. Перший спосіб абсорбції відрізняється застосуванням карбонату калію як абсорбційного засобу. Застосовують гарячий карбонат калію (англ.: Hot potassium carbonate (HPC) або "Hot Pot"). Залежно від оферента цього способу до карбонату калію домішують різні речовини: активатори, що мають підвищувати відділення СО 2, та інгібітори, які мають знижувати корозію. 3 UA 76874 U 5 10 15 20 25 30 35 40 45 50 55 Широко поширений спосіб цього типу відомий під назвою метод Бенфілда, його пропонує UOP. 3 При методі Бенфілда потрібно близько 0,75 кг пари на кожний нм очищуваного газу. Інший спосіб абсорбції відомий як амінне промивання з багатьма операціями. При цьому на першій стадії застосовуються трохи лужні водні розчини амінів (здебільшого похідних етаноламіну), які реверсивно хімічно абсорбують кислі гази, тобто саме СО 2. На другій стадії способу кислий газ термічним шляхом (нагріванням) знову відділяють від аміну, і отриманий амін знову повертають на промивання. До відомих способів належить також спосіб амінного захисту FS (Amine Guard FS-спосіб), який забезпечує зниження вмісту СО2 до 50 об.млн.ч. та вмісту H2S до 1 об.млн.ч. Цей спосіб 3 потребує приблизно 1,05 кг пари на кожний нм очищуваного газу. Аміни, а саме діетаноламін (DEA), застосовуються як активатори для процесу абсорбції з використанням карбонату калію, саме для методу Бенфілда. Для промивання амінами можуть бути застосовані первинні аміни, такі як метиламін, моноетаноламін (МЕА) і/або диглікольамін (DGA). Додатково або альтернативно для промивання амінами можуть бути замість первинних амінів застосовані вторинні аміни, а саме діетаноламін (DEA) і/або діізопропаноламін (DIPA). Додатково або альтернативно до первинних амінів і/або вторинних амінів можуть бути застосовані також і третинні аміни, а саме триетаноламін (TEA) і/або метилдіетаноламін (MDEA). Відповідним методом для цього є спосіб aMDEA фірми BASF (пропонують Лінде і Лурджі), який застосовує активований метилдіетаноламін (MDEA). Споживання пари при цьому 3 способі становить близько 0,85 кг пари на кожний нм очищуваного газу. За допомогою способу згідно з винаходом можна доцільним чином очищувати від СО 2 верхній газ із доменної печі, зокрема із кисневої доменної печі з рециркуляцією верхнього газу, яка переважно працює з киснем замість гарячого вітру. Спосіб згідно з корисною моделлю у випадку обробки відпрацьованих газів із установок для розкислення плавленням краще всього застосовувати для очищення від СО 2 принаймні одного із наступних відпрацьованих газів: відпрацьований газ (так званий надлишковий газ) із плавильного газифікатора, відпрацьований газ із принаймні одного відновлювального реактора, відпрацьований газ (так званий верхній газ) із принаймні одного реактора з нерухомим каталізатором для попереднього нагрівання та відновлення оксидів заліза і/або залізних брикетів. Щоб краще використати відновлювальні компоненти газу після видалення СО 2 для виробництва чавуну, можна передбачити, щоб принаймні частина очищеного відпрацьованого газу знову була застосована як відновлювальний газ при виробництві чавуну. Щоб нескладним чином отримати пару низького тиску, її краще за все відбирати із парової турбіни або із котла-утилізатора парової турбіни наприкінці експансії. В одному пристрої, що відповідає способу згідно з корисною моделлю, передбачено установку для видалення СО2 шляхом хімічної абсорбції, причому частина установки для регенерування абсорбційного засобу або таким чином з'єднана з паровою турбіною парової електростанції або з паровою турбіною для використання відпрацьованих газів при виробництві чавуну, щоб пара низького тиску із парової турбіни принаймні частково могла надходити в частину установки для регенерування абсорбційного засобу, і/або таким чином з'єднана з котлом-утилізатором парової електростанції і/або з котломутилізатором для використання відпрацьованих газів при виробництві чавуну, щоб відпрацьоване тепло принаймні частково могло надходити на виробництво пари низького тиску для регенерування абсорбційного засобу. Зокрема для способу з використанням доменної печі можна передбачити трубопровід, по якому верхній газ надходить із доменної печі, зокрема із кисневої доменної печі з рециркуляцією верхнього газу, в установку для видалення СО2 шляхом хімічної абсорбції. При способі розкислення плавленням також можна було б передбачити принаймні один трубопровід, по якому відпрацьовані гази із установки для розкислення плавленням надходили б в установку для видалення СО2 шляхом хімічної абсорбції. Принаймні один з цих трубопроводів може бути з'єднаний з принаймні одним із наступних пристроїв: з плавильним газифікатором, з одним або кількома відновлювальними реакторами, з реактором з нерухомим каталізатором для попереднього нагрівання і/або відновлення оксидів заліза і/або брикетів заліза. 4 UA 76874 U 5 10 15 20 25 30 35 40 45 50 55 60 Інша форма виконання полягає у тому, що передбачено трубопровід, по якому принаймні частина очищених відпрацьованих газів знову може повертатися в процес виготовлення чавуну як відновлювальний газ. Для введення пари низького тиску в установку для видалення СО 2 можна передбачити, щоб її було з'єднано з зоною низького тиску в паровій турбіні і/або з котлом-утилізатором. Далі корисна модель пояснюється більш детально за допомогою схематичних фігур, на яких зображено: Фіг. 1 Фазову діаграму СО2. Фіг. 2 Взаємозв'язок між забрудненнями газів та необхідними для них пунктами ущільнення при транспортуванні зрідженого газу. Фіг. 3 Зв'язок згідно з корисною моделлю між доменною піччю та двома електростанціями. Фіг. 4 Зв'язок згідно з корисною моделлю між установкою для розкислення плавленням та двома електростанціями. На Фіг. 1 показано фазову діаграму СО2. На горизонтальній осі відображено температуру в 5 К, а на вертикальній осі - тиск в барах (1 бар = 10 паскалів). Окремі агрегатні стани (тверда речовина або "тверд." (fest), рідина або "рідк." (flussig) та газ або "газоподібн." (gasformig)) відділені один від одного лініями. Потрійна точка - це та точка, де тверді, рідкі та газоподібні фази зустрічаються. Надкритичний стан (надкритичний флюїд) є станом вище критичної точки на фазовій діаграмі, яка відрізняється співставністю показників щільності рідкої та газової фази. Відмінності між обома агрегатними станами у цій точці припиняють існувати. На Фіг. 2 зображено взаємозв'язок між забрудненнями газів та необхідними для них пунктами ущільнення при транспортуванні зрідженого газу. На горизонтальній осі відображено забруднення в % від всього об'єму газу, а на вертикальній осі - відстань між пунктами ущільнення в кілометрах. Для кожного забруднення проведено свою криву. При 10 % забруднення (правий край зображення) виникає найменший вплив на відстань між пунктами ущільнення у випадку H 2SO4, слідом іде SO2, СН4, Аr, О2, N2 та CO, а потім NO2, а найбільший вплив має Н2, де крива майже сходить до нуля. На Фіг. 3 зображено кисневу доменну піч 1 з рециркуляцією верхнього газу, в яку надходить залізна руда із агломераційної установки 2 та кокс (не зображено). Кисневмісний газ 3 з вмістом кисню >80 % вводять у кільцевий трубопровід 4, а також нагрітий у відновлювальній печі 6 відновлювальний газ 5 разом з холодним або попередньо нагрітим киснем О 2 вводять у доменну піч 1, а шлаки 7 та чавун 8 відводяться знизу. У верхній частині доменної печі 1 відбирають верхній газ чи колошниковий газ 9, піддають попередньому очищенню у пиловловлювачі або циклоні 10 і повторно очищують у скрубері 11 (або в рукавному фільтрі чи в системі фільтрування гарячим газом). Очищений таким чином верхній або колошниковий газ 9 може, по-перше, відводитися із системи доменної печі безпосередньо як експортний газ 12 і спрямовуватися до резервуару 13 для експортного газу, по-друге, він може надходити до установки 14 задля хімічної абсорбції СО2, причому очищений верхній чи колошниковий газ 9 перед цим ущільнюють у компресорі 15 приблизно до 2-6 барг (залежно від тиску отруйного газу) і потім охолоджують у доохолоджувачі 16 до 30-60 °C. Установка 14 для хімічної абсорбції СО2 складається головним чином із абсорбера 17 та стрипера 18. Подібні установки відомі із рівня техніки і тому можуть бути згадані тут лише в основному. В абсорбер 17 очищуваний верхній чи колошниковий газ 9 надходить знизу, тоді як зверху вниз прямує розчин, що абсорбує кислі складові газу (головним чином СО2, H2S), приміром амінний розчин. Тут із верхнього чи колошникового газу видаляється СО 2, і очищений газ знову надходить у доменну піч 1. Забруднений абсорбент зверху надходить у стрипер 18, де він нагрівається гарячою парою 19 низького тиску, яка має температуру 120-260 °C, зокрема 150 °C, внаслідок чого кислі гази, зокрема СО2, знову вивільняються як залишковий газ 20. Цей залишковий газ 20 після очищення 21 від H2S може бути або випущений у атмосферу і/або бути спрямований на наступний ущільнювач 22 для зрідження СО2, щоб потім його транспортувати далі і складувати у підземних сховищах або використовувати його як заміну азоту при виготовленні заліза. Конденсат 23, що випадає у стрипері, відводять і можуть спрямовувати в паровий контур парової електростанції 32. Експортний газ із необов'язкового резервуару 13 може надходити до комбінованої електростанції 24 як паливо, принагідно через буфер 25 та фільтр 26. Експортний газ спрямовують до газового компресора 27 та газової турбіни 28. Відпрацьоване тепло із газової турбіни використовують у котлі-утилізаторі 29 для парового контуру з паровою турбіною 30. Із 5 UA 76874 U 5 10 15 20 25 30 35 40 45 50 55 60 цієї парової турбіни 30 можна також відводити (не зображено) пару низького тиску для стрипера 18. Альтернативно або додатково до комбінованої електростанції 24 експортний газ 12 принагідно через інший резервуар 31 - може надходити також до парового котла 33 парової електростанції 32 як паливо. Із останньої стадії (або останніх стадій) парової турбіни 34 парової електростанції 32 відбирають пару низького тиску 19 і спрямовують до стрипера 18. Енергоресурс кінетичної енергії експортного газу 12 може також бути використаний у турбодетандері 35 (англ.: Top gas pressure recovery turbine). Він у цьому прикладі розміщується між резервуаром 13 для експортного газу та іншим резервуаром 31. Експортний газ 12, потрібний для комбінованої електростанції 24 або парової електростанції 32, не може бути застосований для інших цілей, приміром для сушіння сировини 36 (вугілля, дрібного вугілля, руди). На Фіг. 4 зображено зв'язок згідно з корисною моделлю між установкою для розкислення плавленням та двома електростанціями, а саме комбінованою електростанцією 24, яка має таку саму будову, як на Фіг. 3, та паровою електростанцією 32, також з такою самою будовою, що й на Фіг. 3. Також на Фіг. 4 може бути передбаченою або лише комбінована електростанція 24, або лише парова електростанція 32, або як комбінована електростанція 24, так і парова електростанція 32. Обидві електростанції 24, 32 отримують експортний газ 12 від установки Finex, і він може тимчасово накопичуватися у резервуарі 13 чи 31. Необов'язковий турбодетандер 35 знову служить для використання енергії, яку містить експортний газ 12. Непотрібний в електростанціях 24, 32 експортний газ 12 можна знову спрямовувати на сушіння 36 чавуну. У цьому прикладі установка Finex має чотири відновлювальні реактори 37-40, виконані як реактори з псевдорозрідженим шаром і завантажені дрібною рудою. Дрібна руда та присадки 41 надходять на операцію сушіння 42 руди, а звідти спочатку спрямовуються в четвертий реактор 37, а потім в третій реактор 38, другий 39 і, нарешті, в перший відновлювальний реактор 40. Замість чотирьох реакторів з псевдорозрідженим шаром 37-40 можуть бути лише три. Назустріч дрібній руді спрямовують відновлювальний газ 43. Його вводять біля днища першого відновлювального реактора 40, а виходить він на його верхній стороні. Перш ніж він знизу потрапить у другий відновлювальний реактор 39, він може бути підігрітий киснем О 2, так само між другим 39 та третім 38 відновлювальним реактором. Тепло відпрацьованих газів 44, що виходять із відновлювальних реакторів 37-40, використовується у котлі-утилізаторі 45 для утворення пари, і утворена при цьому пара низького тиску 46 спрямовується в стрипер 18 установки для хімічної абсорбції СО2. Відпрацьований газ 44, що виходить із котла-утилізатора 45, очищують у скрубері 47 і далі використовують як експортний газ 12, як було описано вище, в наступних електростанціях. Частковий потік відпрацьованого газу 44 надходить - згідно з винаходом - до абсорбера 17 задля видалення СО2. Відновлювальний газ 43 виробляється у плавильному газифікаторі 48, куди надходить, з одного боку, вугілля 49 у формі грудок і вугільного пилу 50 - останній разом з киснем О2, з іншого боку, додається попередньо розкислена у відновлювальних реакторах 37-40 і сформована в брикетувальному апараті 51 в гарячому стані в брикети (англ.: НСІ Hot Compacted Iron) залізна руда. При цьому залізні брикети по транспортеру 52 потрапляють у накопичувач 53, який виконано як реактор з нерухомим шаром, де залізні брикети принагідно попередньо нагріваються і розкислюються генераторним газом 54 грубого очищення із плавильного газифікатора 48. Тут можна також додавати холодні залізні брикети 63. Потім залізні брикети чи оксиди заліза зверху завантажуються у плавильний газифікатор 48. Низько розкислене залізо (англ.: LRI-low reduced iron) також може бути отримане з апарата 51 для брикетування. Вугілля у плавильному газифікаторі 48 газифікують, і виникає газова суміш, яка переважно складається із СО та Н2; її відпомповують як відновлювальний (генераторний) газ 54, а частковий потік як відновлювальний газ 43 спрямовують до відновлювальних реакторів 37-40. Розплавлений у плавильному газифікаторі 48 гарячий метал та шлак відводять, див. стрілочку 56. Відведений із плавильного газифікатора 48 верхній газ 54 спочатку надходить у сепаратор 57, щоб відділити видалений разом з ним пил, який через пиловугільний пальник повертають у плавильний газифікатор 48. Частину очищеного від грубого пилу верхнього газу 54 піддають подальшому очищенню у скрубері 58 і у вигляді надлишкового газу 59 виводять із установки Finex та - згідно з винаходом - спрямовують до абсорбера 17 установки 14 для хімічної абсорбції СО 2. 6 UA 76874 U 5 10 15 20 25 30 35 40 45 50 55 60 Іншу частину очищеного генераторного газу 54 також піддають подальшому очищенню у скрубері 60, спрямовують до газового компресора 61 для охолодження, а потім після змішування з відведеним із абсорбера 17 і звільненим від СО 2 газом-продуктом 62 знову надсилають з метою охолодження до генераторного газу 54 після плавильного газифікатора 48. Завдяки цьому поверненню звільненого від СО 2 газу 62 всі його відновлювальні компоненти можуть знову застосовуватися в процесі Finex і, з іншого боку, можуть забезпечити необхідне охолодження гарячого генераторного газу 54 з 1050 °C до 700-870 °C. Із сховища 53, де брикети заліза чи оксид заліза нагрівають та відновлюють за допомогою знепиленого та охолодженого генераторного газу 54 із плавильного газифікатора 48, випущений верхній газ 55 очищується у скрубері 64, а потім надходить також до абсорбера 17 з метою видалення СО2. До стрипера 18 може надходити, по-перше, пара низького тиску 46 із котла-утилізатора 45 і/або пара низького тиску 19 із парової турбіни 30 комбінованої електростанції 24 і/або пара низького тиску із парової турбіни 34 парової електростанції 32. Краще для хімічної абсорбції СО2 застосовувати відпрацьовані гази із процесу виробництва заліза з огляду коротких відстаней між котлом-утилізатором та установкою 14. Конденсат 23 зі стрипера 18 у цьому прикладі спрямовують до парового контуру парової електростанції 32. Однак його можна надсилати також до котла-утилізатора або до комбінованої електростанції. Залишковий газ 20 після стрипера 18 можна повністю або частково після очищення 21 від H2S випускати в атмосферу або повністю чи частково - після ущільнення за допомогою компресора 22 - спрямовувати для складування СО2. Перелік позиційних позначень 1 - доменна піч 2 - агломераційна установка 3 - кисневмісний газ 4 - кільцевий трубопровід 5 - гарячий вітер 6 - піч з відновлювальним газом 7 - шлак 8 - чавун 9 - верхній або колошниковий газ 10 - пиловловлювач або циклон 11 - скрубер 12 - експортний газ 13 - резервуар для експортного газу 14 - установка для хімічної абсорбції СО2. 15 - компресор 16 - доохолоджувач 17 - абсорбер 18 - стрипер 19 - пара низького тиску 20 - залишковий газ після стрипера 18 21 - очищення від H2S 22 - компресор для розрідження СО2 23 - конденсат 24 - комбінована електростанція 25 - буфер 26 - фільтр 27 - газовий компресор 28 - газова турбіна 29 - котел-утилізатор 30 - парова турбіна 31 - інший резервуар для експортного газу 32 - парова електростанція 33 - паровий котел 34 - парова турбіна парової електростанції 32 35 - турбодетандер 36 - для сушіння сировини (вугілля, дрібного вугілля, руди) 37 - четвертий відновлювальний реактор 7 UA 76874 U 5 10 15 20 25 30 35 40 45 50 55 38 - третій відновлювальний реактор 39 - другий відновлювальний реактор 40 - перший відновлювальний реактор 41 - дрібна руда та присадки 42 - сушіння руди 43 - відновлювальний газ 44 - відпрацьований газ із відновлювальних реакторів 37-40 45 - котел-утилізатор 46 - пара низького тиску із котла-утилізатора 45 47 - скрубер для відпрацьованого газу 44 48 - плавильний газифікатор 49 - грудкове вугілля 50 - вугільний пил 51 - брикетування заліза 52 - транспортер 53 - виконаний у формі реактора з нерухомим шаром накопичувач для попереднього нагрівання та відновлення оксидів заліза і/або брикетів заліза 54 - верхній або генераторний газ із плавильного газифікатора 48 55 - верхній газ із скрубера 64 56 - гарячий метал та шлак 57 - сепаратор для дрібної руди 58 - скрубер 59 - надлишковий газ 60 - скрубер 61 - газовий компресор 62 - газ (газовий продукт), звільнений від СО2 у абсорбері 17 63 - холодні брикети заліза 64 - скрубер. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб видалення СО2 із відпрацьованих газів (12, 44, 55, 59) з установок для виробництва чавуну, який відрізняється тим, що СО2 видаляють шляхом хімічної абсорбції (14), причому тепло для регенерування абсорбційного засобу принаймні частково отримують від пари (19) низького тиску, отриманої із парової турбіни для використання відпрацьованих газів при виробництві чавуну, і на вибір додатково використовують пару низького тиску (46) із парової турбіни (30, 34) парової електростанції (24, 32), і/або отриманої із котла-утилізатора (45) для використання відпрацьованого тепла при виробництві чавуну, і на вибір додатково використовують пару низького тиску (46) із котла-утилізатора парової електростанції, причому від СО2 очищують: верхній газ із доменної печі, зокрема із кисневої доменної печі (1) з рециркуляцією верхнього газу, відпрацьований газ (44, 55, 59) із установки для розкислення плавленням. 2. Спосіб за п. 1, який відрізняється тим, що як абсорбційний засіб використовують карбонат калію. 3. Спосіб за пп. 1 або 2, який відрізняється тим, що до його складу входить промивання амінами. 4. Спосіб за п. 3 який відрізняється тим, що використовують первинні аміни, такі як метиламін, моноетаноламін (МЕА) і/або диглікольамін (DGA). 5. Спосіб за п. 3 або 4, який відрізняється тим, що використовують вторинні аміни, такі як діетаноламін (DEA) і/або діізопропаноламін (DIPA). 6. Спосіб за п. 3, 4 або 5, який відрізняється тим, що використовують третинні аміни, такі як триетаноламін (TEA) і/або метилдіетаноламін (MDEA). 7. Спосіб за п. 1, який відрізняється тим, що очищують принаймні один з таких відпрацьованих газів: відпрацьований газ (59) із плавильного газифікатора (48), відпрацьований газ (44) із принаймні одного відновлювального реактора (37-40), відпрацьований газ (55) і принаймні одного реактора (53) з нерухомим шаром для попереднього нагрівання і/або відновлення оксидів заліза і/або залізних брикетів. 8 UA 76874 U 5 8. Спосіб за одним із пп. 1-7, який відрізняється тим, що принаймні частину очищеного від СО 2 відпрацьованого газу (62) знову використовують як відновлювальний газ для виробництва чавуну. 9. Спосіб за одним із пп. 1-8, який відрізняється тим, що пару низького тиску відбирають із парової турбіни (30, 34) наприкінці експансії. 10. Спосіб за одним із пп. 1-9, який відрізняється тим, що багатий на СО2 газ, отриманий в процесі видалення СО2, застосовується як замінний газ під час виготовлення заліза і/або при обробці та складуванні СО2. 9 UA 76874 U 10 UA 76874 U Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for removal of co2 from exhaust gases of plants for cast iron production

Автори англійськоюMillner, Robert, Schenk, Johannes, Leopold

Назва патенту російськоюСпособ удаления со2 из отработанных газов из установок для производства чугуна

Автори російськоюМилльнер Роберт, Шенк Йоханнес Леопольд

МПК / Мітки

МПК: B01D 53/62, B01D 53/14, C21B 13/00

Мітки: чавуну, видалення, установок, спосіб, газів, виробництва, відпрацьованих

Код посилання

<a href="https://ua.patents.su/13-76874-sposib-vidalennya-co2-iz-vidpracovanikh-gaziv-z-ustanovok-dlya-virobnictva-chavunu.html" target="_blank" rel="follow" title="База патентів України">Спосіб видалення co2 із відпрацьованих газів з установок для виробництва чавуну</a>

Попередній патент: Установка для лазерного гравіювання

Наступний патент: Спосіб моделювання тяжкої поєднаної травми органів черевної порожнини у щурів

Випадковий патент: Спосіб хірургічного лікування спайкової кишкової непрохідності