Лігноцелюлозні матеріали з неоднорідно розподіленими в середньому шарі спіненими полімерними частинками

Номер патенту: 112670

Опубліковано: 10.10.2016

Автори: Фінкенауер Міхаель, Шмідт Міхаель, Лунквітц Ральф, Вайнкьотц Штефан

Формула / Реферат

1. Лігноцелюлозовмісні матеріали, що містять середній шар і два покривних шари, де середній шар містить:

A) від 30 до 98 мас. % лігноцелюлозних частинок;

B) від 1 до 25 мас. % спінених полімерних частинок із насипною густиною від 10 до 150 кг/м3,

C) від 1 до 50 мас. % одного або кількох зв'язуючих засобів, вибраних із групи, що складається з амінопласту, фенопласту та органічного ізоціанату, що містить принаймні дві ізоціанатні групи, та

D) від 0 до 10 мас. % добавок,

а в покривних шарах

E) від 70 до 99 мас. % лігноцелюлозних частинок,

F) від 1 до 30 мас. % одного або кількох зв'язуючих засобів, вибраних із групи, що складається з амінопласту, фенолформальдегідної смоли та органічного ізоціанату, що містить принаймні дві ізоціанатні групи, та

G) від 0 до 10 мас. % добавок,

які відрізняються тим, що

лігноцелюлозні частинки покривних шарів Ε містять щонайменше 25 мас. % лігноцелюлозовмісних стружок,

а також тим, що спінені полімерні частинки В неоднорідно розміщені в середньому шарі так, що масове співвідношення Х у перерахунку на суху масу між спіненими полімерними частинками В і лігноцелюлозними частинками А у зовнішніх зонах середнього шару відрізняється від масового співвідношення Y між спіненими полімерними частинками В і лігноцелюлозними частинками А у внутрішній зоні середнього шару.

2. Спосіб одержання лігноцелюлозовмісних матеріалів за пунктом 1, в якому змішують компоненти Е, F і G для покривних шарів і компоненти А, В, С і D для середнього шару, який відрізняється тим, що одержують неоднорідну суміш компонентів А і В, причому неоднорідну суміш компонентів А і В одержують таким чином, що різні суміші із різним співвідношенням між компонентами А і В насипають послідовно одну поверх іншої або неоднорідну суміш компонентів А і В одержують шляхом сепаруючого насипання суміші, що містить компоненти А, В, С і D.

3. Спосіб одержання лігноцелюлозовмісних матеріалів за пунктом 1, в якому змішують компоненти Е, F і G для покривних шарів і компоненти А, В, С і D для середнього шару, який відрізняється тим, що матеріал для середнього шару насипають таким чином, що одержують неоднорідну суміш компонентів А і В, причому неоднорідну суміш компонентів А і В одержують таким чином, що різні суміші із різним співвідношенням між компонентами А і В насипають послідовно одну поверх іншої або неоднорідну суміш компонентів А і В одержують шляхом сепаруючого насипання суміші, що містить компоненти А, В, С і D.

4. Застосування лігноцелюлозовмісних матеріалів за будь-яким із пунктів 1-3 у виробництві меблів, для виготовлення ламінатних підлог і будівельних матеріалів.

Текст

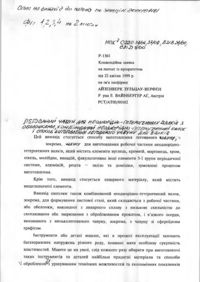

Реферат: Лігноцелюлозовмісні матеріали, що містять середній шар і два покривних шари, середній шар яких містить: A) від 30 до 98 мас. % лігноцелюлозних частинок; 3 B) від 1 до 25 мас. % спінених полімерних частинок із насипною густиною від 10 до 150 кг/м , C) від 1 до 50 мас. % одного або кількох зв'язуючих засобів, вибраних із групи, що включає амінопласт, фенопласт та органічний ізоціанат, що містить принаймні дві ізоціанатні групи, та D) від 0 до 10 мас. % добавок, а покривні шари містять: E) від 70 до 99 мас. % лігноцелюлозних частинок, F) від 1 до 30 мас. % одного або кількох зв'язуючих засобів, вибраних із групи, що включає амінопласт, фенолформальдегідну смолу та органічний ізоціанат, що містить принаймні дві ізоціанатні групи, та G) від 0 до 10 мас. % добавок, причому лігноцелюлозні частинки покривних шарів Ε містять щонайменше 25 мас. % лігноцелюлозовмісних стружок, а спінені полімерні частинки В неоднорідно розподілені в середньому шарі. UA 112670 C2 (12) UA 112670 C2 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується лігноцелюлозовмісних матеріалів, що містять середній шар і два покривних шари, причому середній шар вміщує неоднорідно розподілені спінені полімерні частинки. Із публікації CH-A-370 229 відомі легкі та водночас міцні на стискання прес-матеріали, які виготовляють із деревних стружок або волокон, зв'язуючого засобу і пористого спінюваного або частково спінюваного полімерного матеріалу як наповнювача. Недоліком цих прес-матеріалів є те, що вони не мають не вміщуючих полімери покривних шарів, і тому традиційні технології нанесення покриттів (наприклад оклеювання меблевою плівкою або напресовування меламінових плівок у короткотактових пресах) призводять до незадовільних результатів. Із публікації DE-U-20 2007 017 713 відомі полегшені деревностружкові плити, які виготовляють із деревних стружок у комбінації з рівномірно розподіленими в середньому шарі деревностружкової плити спіненими полістирольними кульками. Недоліком цих матеріалів є те, що міцність при згинанні, опір витяганню гвинтів та якість поверхні є достатніми не для всіх варіантів застосування. Із публікації WO-A-2008/046890 відомі легкі одно- та багатошарові деревностружкові матеріали, що містять деревні частинки, наповнювач із полістиролу та/або співполімер стиролу із насипною густиною від 10 до 100 кг/м³ і зв'язуючий засіб. Переважно наповнювач рівномірно розподілений у деревностружковому матеріалі. Недоліком цих матеріалів є те, що досягти поліпшення параметрів плити при сталій товщині можна лише шляхом збільшення кількості клею та/або кількості полімеру, тобто за рахунок збільшення витрат. Тому в основу винаходу було покладено задачу усунення вищевказаних недоліків, зокрема розроблення легких лігноцелюлозовмісних матеріалів із підвищеною міцністю при поперечному розтягу, поліпшеною міцністю при згинанні, збільшеному опорі витяганню гвинтів та/або хорошими поверхневими властивостями, що мають настільки ж високі технологічні параметри, як і звичайні деревностружкові матеріали високої густини. Згідно з цим були одержані нові та поліпшені лігноцелюлозовмісні матеріали, що містять один середній та два покривних шари, причому середній шар вміщує A) від 30 до 98 мас. % лігноцелюлозних частинок; 3 B) від 1 до 25 мас. % спінених полімерних частинок із насипною густиною від 10 до 150 кг/м , C) від 1 до 50 мас. % одного або кількох зв'язуючих засобів, вибраних із групи, що включає амінопласт, фенопласт та органічний ізоціанат, який містить принаймні дві ізоціанатні групи, та D) від 0 до 10 мас. % добавок, а покривні шари цих матеріалів вміщують E) від 70 до 99 мас. % лігноцелюлозних частинок, F) від 1 до 30 мас. % одного або кількох зв'язуючих засобів, вибраних із групи, що включає амінопласт, фенопласт та органічний ізоціанат, який містить принаймні дві ізоціанатні групи, та G) від 0 до 10 мас. % добавок, переважно складаються із них, які відрізняються тим, що лігноцелюлозні частинки покривних шарів E містять щонайменше 25 мас. % лігноцелюлозовмісних стружок, а також тим, що спінені полімерні частинки B неоднорідно розподілені в середньому шарі, а також розроблений спосіб їх одержання та застосування. Наведена в мас. % кількість компонентів A, B, C, D, E, F та G стосується маси сухої речовини відповідного компонента відносно загальної маси сухої речовини матеріалу. Сумарна кількість мас. % компонентів A, B, C та D складає 100 мас. %. Сумарна кількість компонентів E, F та G також складає 100 мас. %. Додатково як покривні шари, так і середній шар містять воду, яку не враховують, вказуючи масу. Вода може походити із залишкової вологості лігноцелюлозних частинок, із зв'язуючого засобу, води, доданої, наприклад для розбавлення зв'язуючих засобів або для зволоження покривних шарів, із добавок, наприклад водних розчинів отверджувачів або водних парафінових емульсій, або зі спінених полімерних частинок, якщо для їх спінювання застосовували, наприклад, водяну пару. Вміст води у середньому шарі та покривних шарах може сягати 20 мас. %, тобто становити від 0 до 20 мас. %, переважно від 2 до 15 мас. %, особливо переважно від 4 до 10 мас. % відносно 100 мас. % загальної маси сухої речовини. Співвідношення між загальною масою сухої речовини середнього шару та загальною масою сухої речовини покривних шарів становить, як правило, від 100:1 до 0,25:1, переважно від 10:1 до 0,5:1, особливо переважно від 6:1 до 0,75:1, зокрема від 4:1 до 1:1. Неоднорідний розподіл спінюваних полімерних частинок B у середньому шарі означає, що масове співвідношення X (відносно маси сухої речовини) між спіненими полімерними частинками B і лігноцелюлозними частинками A у зовнішніх зонах середнього шару ("зовні") 1 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 відрізняється від масового співвідношення Y між спіненими полімерними частинками B і лігноцелюлозними частинками A у внутрішній зоні середнього шару ("всередині"), тобто в зовнішніх зонах середнього шару ("зовні") є більшим або меншим, аніж у внутрішній зоні середнього шару ("всередині"). Внутрішня зона середнього шару, як правило, відокремлена від обох зовнішніх зон середнього шару площинами, орієнтованими паралельно площині плити. Внутрішньою зоною середнього шару є зона, що містить від 20 до 80 мас. %, переважно від 30 до 70 мас. %, особливо переважно від 40 до 60 мас. %, зокрема від 45 до 55 мас. %, цілком переважно 50 мас. % загальної маси сухої речовини середнього шару і розміщена між обома зовнішніми зонами. Обидві зовнішні зони можуть мати однакову масу, тобто маса кожної зони може становити 25 мас. %, чи приблизно однакову масу, тобто співвідношення між ними може становити від 25,01:24,99 до 25,99:24,01 мас. %, переважно від 25,01:24,99 до 25,8:24,2, особливо переважно від 25,01:24,99 до 25,6:24,4, зокрема від 25,01:24,99 до 25,4:24,6, або різну масу відносно загальної маси сухої речовини середнього шару, тобто від 26:24 до 40:10 мас. %, переважно від 26:24 до 30:20 мас. %, особливо переважно від 26:24 до 27:23 мас. %, зокрема від 26:24 до 26,5:23,5 мас. %. Сумарна маса внутрішньої зони і обох зовнішніх зон середнього шару складає 100 мас. %. Для визначення масового співвідношення X між спіненими полімерними частинками B і лігноцелюлозними частинками A в зовнішніх зонах середнього шару можуть бути враховані всі спінені полімерні частинки B і всі лігноцелюлозні частинки A, наявні в обох зовнішніх зонах. При цьому співвідношення X´, яке означає співвідношення між полімерними частинками B і лігноцелюлозними частинками A в одній із обох зовнішніх зон, може відрізнятися від співвідношення X`` між цими частинками в іншій з обох зовнішніх зон, або збігатися з ним. Відповідні винаходові лігноцелюлозовмісні матеріали (лігноцелюлозні матеріали) можуть бути одержані описаним далі способом. Компоненти для середнього шару і компоненти для покривних шарів, як правило, змішують роздільно. Для одержання середнього шару лігноцелюлозні частинки A можна змішувати з компонентами B, C і D чи з наявними в них складовими компонентів (тобто кількома складовими, наприклад матеріалами або сполуками із групи одного компонента) у довільній послідовності. Кожен із компонентів A, B, C і D може складатися з одного, двох (A1, A2 чи B1, B2, чи C1, C2, чи D1, D2 ) або кількох складових компонентів (A1, A2, A3,…, чи B1, B2, B3, ... , C1, C2, C3,…, чи D1, D2, D3, …). Якщо компоненти містять кілька складових, ці складові компонентів можна додавати в формі суміші або роздільно. При роздільному додаванні ці складові компонентів можна додавати безпосередньо поспіль один за іншим або в різні, не обов'язково послідовні моменти часу. Це означає, наприклад у тому випадку, коли компонент C містить дві складових C1 і C2, що C2 додають безпосередньо після C1 або C1 додають безпосередньо після C2, або між моментами додавання C1 і C2 додають один чи кілька інших компонентів або складових компонентів, наприклад компонент B. Можливим є також попереднє змішування компонентів чи складових компонентів із іншими компонентами або складовими компонентів перед їх додаванням. Наприклад, компонент-добавку D1 можна додавати до зв'язуючого засобу C або компонента зв'язуючого засобу C1, перед тим як додавати цю суміш до основної суміші. Переважно спочатку спінені полімерні частинки B додають до лігноцелюлозних частинок A, після чого цю суміш змішують із зв'язуючим засобом C або двома чи кількома складовими зв'язуючого засобу C1, C2 тощо. Якщо застосовують два або кілька складових зв'язуючого засобу, їх переважно додають окремо один від іншого. Добавки D переважно спочатку частково змішують зі зв'язуючим засобом C або складовою зв'язуючого засобу (кількома складовими, наприклад матеріалами або сполуками із групи компонента), після чого додають до загальної суміші. Для одержання покривних шарів лігноцелюлозні частинки E змішують із компонентами F та G чи наявними в них складовими компонентів (кількома складовими, наприклад матеріалами або сполуками із групи одного з компонентів) у довільній послідовності. Для одержання обох покривних шарів можуть бути застосовані або одна і та сама суміш, або дві різні суміші; переважно застосовують одну і ту саму суміш. Якщо компоненти містять кілька складових, ці складові можна додавати в формі суміші або роздільно один від іншого. При цьому ці складові компонентів можна додавати безпосередньо поспіль один за іншим або в різні, не обов'язково послідовні моменти часу. Добавки G переважно частково змішують зі зв'язуючим засобом F або з однією складовою зв'язуючого засобу і потім додають до загальної суміші. 2 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 60 Одержані таким чином суміші A, B, C, D та E, F, G укладають шарами один на інший і спресовують звичайним способом для одержання лігноцелюлозовмісних формованих виробів при підвищеній температурі. Для цього на основі формують мат із цих сумішей у послідовності E, F, G / A, B, C, D / E, F, G (структура типу "сендвіч"). Для одержання формованого виробу цей мат спресовують зазвичай при температурі від 80 до 300 °C, переважно від 120 до 280 °C, особливо переважно від 150 до 250 °C під тиском від 1 до 50 бар, переважно від 3 до 40 бар, особливо переважно від 5 до 30 бар. У переважній формі виконання винаходу мат перед цим гарячим пресуванням піддають попередньому холодному пресуванню. Спресовування може бути здійснене всіма відомими фахівцям способами (див. приклади, описані в публікації "Довідник із технології деревностружкових плит" (Taschenbuch der Spanplatten Technik), H.-J. Deppe, K. Ernst, 4-е видання, 2000 р., Видавництво DRW-Weinbrenner, ЛайнфельденЕхтердінген, стор. 232 - 254, та "Плити МДФ середньої густини" (MDF-Mitteldichte Faserplatten), H.-J. Deppe, K. Ernst, 1996 р., видавництво DRW-Weinbrenner, Лайнфельден-Ехтердінген, стор. 93 - 104). При цьому застосовують періодичний спосіб пресування, наприклад на одно- чи багатоповерхових пресах, або безперервний спосіб пресування, наприклад на двострічкових пресах. Для досягнення неоднорідного розподілу полімерних частинок B у середньому шарі можна застосовувати описану далі технологію: Може бути виготовлено кілька сумішей компонентів A, B, C і D із різними масовими співвідношеннями між компонентами A і B. Їх можна насипати поспіль одну поверх іншої. При цьому, як правило, перемішування шарів із різними масовими співвідношеннями між компонентами А і В не відбувається або відбувається лише незначно. Завдяки цьому можна досягти неоднорідного розподілу спінених полімерних частинок у середньому шарі лігноцелюлозного матеріалу. При цьому як деревні частинки A, так і полімерні частинки B спочатку можна попередньо розділяти на різні фракції, наприклад шляхом просіювання. Кожна з сумішей може містити різні фракції деревних частинок A та/або полімерних частинок B. В іншій формі виконання винаходу неоднорідний розподіл полімерних частинок у середньому шарі забезпечують шляхом сепаруючого насипання частинок. При цьому для насипання частинок використовують пристрій, за допомогою якого кульки залежно від розміру та/або маси концентруються або у зовнішніх, або у внутрішніх зонах середнього шару. Для цього, наприклад, суміш A, B, C, D насипають із застосуванням системи сит. У переважній формі виконання винаходу цю систему оснащують дзеркально симетрично розміщеними ситами із різним розміром чарунок. Особливо переважно основу, на який укладений матеріал для нижнього покривного шару, переміщують під насипним пристроєм, в якому систему сит встановлено таким чином, що на початковій ділянці насипного пристрою (в напрямку здійснення технологічного процесу) розміщені сита з меншим розміром чарунок, причому розмір чарунок зростає в напрямку всередину до середньої ділянки насипної станції та знову зменшується на кінцевій ділянці станції. Завдяки такому розміщенню сит дрібні лігноцелюлозні частинки потрапляють у зовнішні близькі до покривних шарів зони середнього шару, а великі лігноцелюлозні частинки - у внутрішню зону середнього шару. Водночас дрібні полімерні частинки потрапляють у зовнішні близькі до покривних шарів зони середнього шару, а великі полімерні частинки - у внутрішню зону середнього шару. Завдяки цьому залежно від розподілу лігноцелюлозних і полімерних частинок за розміром утворюються різні масові співвідношення між лігноцелюлозними частинками A і полімерними частинками B. Подібні насипні станції описані в публікаціях EP-B-1140447 та DE-C-19716130. Наприклад, насипна станція для лігноцелюлозних частинок може містити два дозувальних бункери, в кожному з яких розміщено множину розрівнювальних гребінчатих рейок. Насипний матеріал, який містить частинки A різного розміру і компоненти B, C і D ("суміш середнього шару"), може бути напрямлений у дозувальні бункери (наприклад згори). На нижній стороні кожного з цих дозувальних бункерів може бути розміщений переміщуваний за допомогою двох напрямних роликів нижній стрічковий транспортер, який разом із розвантажувальним валком утворює розвантажувальний пристрій для суміші середнього шару. Під кожним із розвантажувальних валків може бути розміщений переміщуваний за допомогою двох напрямних роликів безкінечний стрічковий скребковий транспортер, нижня колона якого виконана з можливістю переміщення над ситовими пристроями з різним розміром чарунок, завдяки чому утворюються різні ділянки ситових пристроїв. Ситові пристрої разом зі скребковими транспортерами утворюють фракціонувальні пристрої, за допомогою яких можна розділяти на фракції лігноцелюлозні частинки A і полімерні частинки B суміші середнього шару. Ділянки ситових пристроїв при цьому можуть бути розташовані таким чином, що дрібні лігноцелюлозні частинки A та полімерні частинки B в кожному випадку в зовнішніх відносно 3 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 60 напрямку транспортування безкінечної смуги стружкового матеріалу (Vlies) зонах насипної станції насипають на нижній покривний шар, у той час як великі лігноцелюлозні частинки A та полімерні частинки B за допомогою внутрішніх зон фракціонувальних пристроїв насипають на покривний шар (див. докладно публікацію EP-B-1140447). Згідно з іншою переважною формою виконання винаходу принаймні частина порціонуючих ділянок у кожному випадку містить ковзний елемент, який прилягає до поверхні ситового пристрою і при переміщенні порціонуючих ділянок переміщується ковзанням над поверхнею ситового пристрою. Завдяки ковзному елементу, який з легким натиском прилягає до поверхні ситового пристрою, для кожної або принаймні частини порціонуючих ділянок додатково посилюється ефект очищення, який виникає при переміщенні порціонуючих ділянок над поверхнею ситового пристрою вздовж нього. Одночасно за допомогою ковзних елементів зростає компонента сили, яка діє на частинки перпендикулярно поверхні сит, завдяки чому досягається збільшення їхньої пропускної здатності. Переважно транспортувальний пристрій виконують зокрема у формі безкінечної стрічки скребкового транспортера. Таким чином забезпечується можливість створення особливо простої та економічної конструкції транспортувального пристрою. При цьому стрічка скребкового транспортера переважно принаймні в частковій зоні в напрямку перпендикулярно поверхні ситового пристрою виконана проникною для частинок, завдяки чому частинки можна насипати із дозувального бункера за допомогою його підвідного пристрою крізь стрічку скребкового транспортера на ситовий пристрій. Це дозволяє не застосовувати дорогу конструкцію підвідного пристрою. Згідно з іншою переважною формою виконання винаходу скребковий транспортер оснащений зокрема пластинчатими скребками, розміщеними переважно з рівномірними інтервалами на безкінечному виконаному в формі ланцюга або стрічки несучому елементі. Несучий елемент при цьому в кожному випадку може бути встановлений на скребках по центру. Проте, може бути передбачено також кілька, зокрема два виконаних у формі ланцюгів або стрічок несучих елементів, кожен із яких закріплений у зоні поблизу бічних зовнішніх кромок пластинчатих скребків. Завдяки цьому підвищується стабільність скребкового транспортера відповідної винаходові конструкції. Переважно скребки закріплені на несучому елементі чи на несучих елементах з можливістю від'єднання та/або виконані повітронепроникними. Таким чином забезпечується, по-перше, оптимальне узгодження застосовуваних скребків із застосовуваними ситовими пристроями, а по-друге - можливість заміни зношених скребків новими. Згідно з іншою переважною формою виконання винаходу кожен із ковзних елементів утворений ділянкою скребка. Це дозволяє реалізувати особливо економічну конструкцію відповідного винаходові пристрою, оскільки для утворення ковзних елементів не потрібні окремі конструктивні елементи. Зокрема принаймні утворюючі ковзні елементи ділянки скребків виконані гнучкими, наприклад із ебоніту. Завдяки цьому забезпечується можливість узгодження ковзних елементів із поверхнею ситового пристрою, тому навіть при певній нерівності поверхні сит забезпечується прилягання ковзних елементів до поверхні ситового пристрою із певним натиском по всій їх ширині, а також вздовж всього шляху їх переміщення. Згідно з іншою переважною формою виконання винаходу принаймні утворюючі ковзні елементи ділянки скребків виконаними стійкими до стирання і мають зокрема стійке до стирання покриття, наприклад із тефлону. Утворюючі ковзні елементи ділянки скребків при цьому можуть бути виконані або в формі суцільної деталі зі скребками, або як окремі конструктивні елементи. Якщо ковзні елементи виконані в формі окремих конструктивних елементів, їх встановлюють на скребках переважно з можливістю від'єднання, тому їх можна заміняти в разі зносу. Згідно з іншою переважною формою виконання винаходу принаймні утворюючі ковзні елементи ділянки скребків виконані з гідрофобного неадгезивного матеріалу. Це дозволяє уникнути прилипання змочених зв'язуючим засобом частинок до скребків, що могло б призвести до обмеження приймальної здатності порціонуючих ділянок. Згідно з іншою переважною формою виконання винаходу ситовий пристрій містить зокрема дві ситових зони з чарунками різних розмірів. Завдяки цьому забезпечується розділення на фракції шляхом просіювання частинок різного розміру крізь різні ситові зони з різними розмірами чарунок. Зокрема ситові зони при цьому розміщені послідовно горизонтально в напрямку переміщення послідовних порціонуючих ділянок, виконаних з можливістю переміщення над поверхнею ситового пристрою, причому переважно розміри чарунок ситової зони/ситових зон ситових, розміщених у напрямку переміщення порціонуючих ділянок, є більшими, ніж розміри чарунок ситової зони/ситових зон, розміщених в напрямку, протилежному напрямку переміщення. Завдяки цьому при проходженні порціонуючих ділянок по поверхні сит крізь ситовий пристрій спочатку просіюються частинки меншого діаметру, в той час як після цього в наступній ситовій зоні крізь сито просіюються частинки наступної більшої фракції. Таким чином, залежно від кількості ситових зон і розміру чарунок сита, досягається бажане фракціонування 4 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 60 частинок. Фракціоновані частинки при цьому відповідно до ситових зон можна насипати або в різні приймальні пристрої для різних фракцій частинок, або, наприклад, на розміщену під ситовим пристроєм переміщувану стрічку транспортера, на якій таким чином можна утворювати безкінечну смугу зі стружкового матеріалу (Vlies) різним розподілом частинок по її товщині. Згідно з іншою переважною формою виконання винаходу переміщення безкінечної стрічки скребкового транспортера забезпечується за допомогою двох напрямних роликів, причому нижня ділянка стрічки безпосередньо ковзає по поверхні ситового пристрою, а верхня ділянка стрічки переміщується на певній відстані від поверхні ситового пристрою, зокрема в кожному випадку паралельно поверхні ситового пристрою. Таким чином забезпечується особливо компактна конструкція відповідного винаходові пристрою. Переважним при цьому є розміщення принаймні на одному кінці стрічки скребкового транспортера, зокрема в зоні напрямних роликів, приймального пристрою для відокремлених частинок. Такими частинками можуть бути наявні в насипному матеріалі сторонні предмети, такі як, наприклад, гвинти або цвяхи; проте, це можуть бути також грудки або частинки, розмір яких перевищує максимально допустимий, внаслідок чого вони не можуть проникнути навіть крізь більші чарунки ситового пристрою, тому їх відокремлюють і відводять. Згідно з іншою переважною формою виконання винаходу між верхньою та нижньою ділянками стрічки принаймні на деяких ділянках передбачена горизонтальна розділювальна перегородка, причому скребки своїми протилеглими утворюючим ковзні елементи ділянкам торцями прилягають до цієї розділювальної перегородки, внаслідок чого ці торці при переміщенні порціонуючих ділянок переміщуються вздовж розділювальної перегородки над нею. У цій формі виконання винаходу із дозувального бункера за допомогою його підвідного пристрою нанесений на розділювальну перегородку насипний матеріал може бути спочатку перенесений у визначене положення між напрямними роликами. При цьому згідно з переважною формою виконання винаходу розділювальна перегородка може простягатися від одного напрямного ролика в напрямку переміщення верхньої ділянки стрічки до протилеглого іншого напрямного ролика, причому між цим іншим напрямним роликом і оберненим до цього іншого напрямного ролика торцем розділювальної перегородки утворюється зона, яка є проникною для частинок в напрямку перпендикулярно поверхні ситового пристрою. Зокрема якщо ця зона утворена іншим ситовим пристроєм, чарунки якого мають відносно більший діаметр, при цьому може відбуватися попереднє відокремлення сторонніх предметів або частинок, розмір яких перевищує розмір цих чарунок. Лише ти частинки, які проходять крізь чарунки наступного ситового пристрою, падають на розміщений внизу ситовий пристрій, крізь який вони потрапляють на транспортний пристрій, за допомогою якого переміщуються далі. Згідно з іншою переважною формою виконання винаходу передбачено два стрічкових скребкових транспортери, які розміщені послідовно один за іншим у поздовжньому напрямку, причому стрічкові скребкові транспортери розміщені зокрема дзеркально симетрично один відносно іншого. Переважним при цьому є підключення після підвідного пристрою дозувального бункера розподілювального пристрою, зокрема в формі маятникового розподільника, за допомогою якого частинки, відведені з дозувального бункера через підвідний пристрій, можуть бути підведені зокрема поперемінно на обидва стрічкових скребкових транспортери. Така конструкція дозволяє розподіляти частинки з дозувального бункера між двома різними стрічковими скребковими транспортерами. Зокрема якщо обидва стрічкових скребкових транспортери виконані з можливістю приведення в рух у протилежних напрямках, завдяки чому обидві верхні ділянки стрічки можуть рухатися в протилежних напрямках, і між верхньою та нижньою ділянками стрічки вже описаним чином передбачена розділювальна перегородка, частинки, насипані за допомогою розподільного пристрою на відповідну розділювальну перегородку, можуть бути відтранспортовані до зовнішніх протилежних торців скребкових транспортерів і звідти в кожному випадку висипані на ситові пристрої, які розміщені під стрічковими скребковими транспортерами. При відповідних розмірах чарунок цих ситових пристроїв, зокрема якщо розмір чарунок сит зростає в напрямку переміщення нижніх ділянок стрічки транспортера, на розміщеному під ситовими пристроями, переміщуваному стрічковому транспортері, на якому вже насипаний нижній покривний шар, можна формувати матеріал для середнього шару таким чином, що в зовнішніх зонах середнього шару концентруються дрібні лігноцелюлозні частинки A та полімерні частинки B, а у внутрішній зоні середнього шару концентруються великі лігноцелюлозні частинки A та полімерні частинки B. Замість розподілювального пристрою можуть бути передбачені, наприклад, також два дозувальних бункери, з яких частинки вивантажують на обидва стрічкових скребкових транспортери. Переважно ситовий пристрій та/або наступний ситовий пристрій в усіх формах виконання винаходу виконані в формі хитного сита або вібраційного сита. При цьому вивантажуваний на ситовий пристрій насипний матеріал додатково розпушується, завдяки чому 5 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 60 наявні на периферійних ділянках сит, дрібні і насамкінець середні частинки швидше потрапляють до отворів сита і просіюються крізь них (докладніше див. публікацію DE-C-197 16 130). В іншій переважній формі виконання винаходу передбачене застосування роликової насипної системи, оснащеної спеціальними профільованими вальцями (вальцьовим сепаратором). При цьому також вибирають переважно симетричну конструкцію, завдяки чому дрібні лігноцелюлозні частинки A та дрібні полімерні частинки B потрапляють у зовнішні близькі до покривних шарів зони середнього шару, а великі лігноцелюлозні частинки A та великі полімерні частинки B - у внутрішню зону середнього шару. В особливо переважній формі виконання винаходу передбачене застосування одного або кількох формувальних машин марки TM ClassiFormer . Придатним до застосування є, наприклад, формувальна машина марки Classiformer CC компанії Dieffenbacher, що має симетричну конструкцію. В альтернативному варіанті можуть бути застосовані дві формувальні машини марки Classiformer C, які розміщені один за одним і орієнтовані в протилежних напрямках. Середня густина відповідних винаходові лігноцелюлозних матеріалів становить, як правило, 3 3 3 від 300 до 600 кг/м , переважно від 350 до 590 кг/м , особливо переважно від 400 до 570 кг/м , 3 зокрема від 450 до 550 кг/м . Вміст лігноцелюлозних частинок компонента A у лігноцелюлозовмісних матеріалах середнього шару становить від 30 до 98 мас. %, переважно 50 до 95 мас. %, особливо переважно від 70 до 90 мас. %; сировиною для їх виготовлення може бути деревина будь-яких порід або їх суміші, наприклад деревина ялини, бука, сосни, модрини, липи, тополі, евкаліпта, ясена, каштана, пихти або їх суміші, переважно ялини, бука або їх суміші, зокрема ялини, наприклад у формі елементів із дерева, таких як деревний шпон, деревні ламелі, деревна стружка, деревні волокна, деревне борошно, або їх суміші, переважно деревна стружка, деревні волокна, деревне борошно та їх суміші, особливо переважно деревна стружка, деревні волокна, або їх суміші, які застосовують для виготовлення деревностружкових плит, плит МДФ (деревноволокнистих плит середньої густини, MDF) і ХДФ (деревноволокнистих плит високої густини, НDF). Лігноцелюлозні частинки можуть також бути одержані із дерев'янистих рослин, таких як льон, конопля, зернові культури, або інших однорічних рослин, переважно льону або коноплі. Особливо переважно застосовують деревну стружку, яку використовують для виготовлення деревностружкових плит. У разі застосування сумішей різних лігноцелюлозних частинок, наприклад сумішeй із деревної стружки та деревних волокон або з деревної стружки та деревного борошна, вміст деревної стружки становить переважно щонайменше 75 мас. %, тобто від 75 до 100 мас. %, особливо переважно щонайменше 90 мас. %, тобто від 90 до 100 3 мас. %. Середня густина компонента A становить як правило від 0,4 до 0,85 г/см , переважно 3 3 від 0,4 до 0,75 г/см , зокрема від 0,4 до 0,6 г/см . Вихідними матеріалами для одержання лігноцелюлозних частинок є зазвичай кругляк, дерева, вирубані під час проріджування лісів, деревні відходи, відходи виробництва круглих лісоматеріалів, промислові деревні відходи, вироби з деревини, що були у вжитку, відходи виробництва деревностружкових матеріалів, деревностружкові матеріали, які були у вжитку, а також лігноцелюлозовмісні рослини. Обробку для одержання бажаних лігноцелюлозовмісних частинок, наприклад деревних частинок, таких як деревна стружка або деревні волокна, може бути здійснена відомими методами (наприклад, як описано в публікації M. Dunky, P. Niemz, "Деревностружкові матеріали і клеї" (Holzwerkstoffe und Leime), стор. 91 - 156, видавництво Springer, Гейдельберг, 2002 р.). Кількість лігноцелюлозних частинок E в покривних шарах становить від 70 до 99 мас. %, переважно від 75 до 97 мас. %, особливо переважно від 80 до 95 мас. %. Вони містять щонайменше 25 мас. %, тобто від 25 до 100 мас. % лігноцелюлозовмісних стружок, особливо переважно деревних стружок, переважно щонайменше 75 мас. %, тобто від 75 до 100 мас. %, особливо переважно щонайменше 95 мас. %, тобто від 95 до 100 мас. %, цілком переважно складаються виключно, тобто містять 100 мас. % лігноцелюлозовмісних стружок, зокрема деревних стружок. Як сировинні матеріали можуть бути застосовані лігноцелюлозовмісні матеріали, зокрема деревина з усіх описаних для компонента A джерел лігноцелюлози та деревини. Обробку для одержання бажаних лігноцелюлозовмісних частинок можна здійснювати методами, аналогічними описаними для компонента A. Середня густина компонента E 3 3 становить, як правило, від 0,4 до 0,85 г/см , переважно від 0,4 до 0,75 г/см , зокрема від 0,4 до 3 0,6 г/см . Компонент A може містити воду в звичайній невеликій кількості, від 0 до 10 мас. %, переважно від 0,5 до 8 мас. %, особливо переважно від 1 до 5 мас. % (у звичайному вузькому діапазоні відхилень від 0 до 0,5 мас. %, переважно від 0 до 0,4 мас. %, особливо переважно від 6 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 60 0 до 0,3 мас. %). Ці значення кількості вказані відносно 100 мас. % абсолютно сухої деревної речовини і описують вміст води в компоненті A після висушування (традиційними, відомими фахівцям методами) безпосередньо перед змішуванням з першим компонентом або зі складовою першого компонента, або з першою сумішшю, вибраною з-поміж B, C і D. У переважній формі виконання винаходу компонент E може містити невелику кількість води, від 0 до 10 мас. %, переважно від 0,5 до 8 мас. %, особливо переважно від 1 до 5 мас. % (у звичайному вузькому діапазоні відхилень від 0 до 0,5 мас. %, переважно від 0 до 0,4 мас. %, особливо переважно від 0 до 0,3 мас. %). Ці значення кількості вказані відносно 100 мас. % абсолютно сухої деревної речовини і описують вміст води в компоненті E після висушування (традиційними, відомими фахівцям методами) безпосередньо перед змішуванням з першим компонентом або зі складовою компонента, або із сумішшю, вибраною з-поміж F і G. Придатними до застосування спіненими полімерними частинками (компонент B) є 3 переважно спінені термопластичні полімерні частинки із насипною густиною від 10 до 150 кг/м , 3 3 переважно від 30 до 130 кг/м , особливо переважно від 35 до 110 кг/м , зокрема від 40 до 100 3 кг/м (визначеною шляхом зважування певного об'єму насипного матеріалу). Спінені полімерні частинки B застосовують, як правило, в формі гранул або перлин середнім діаметром від 0,01 до 50 мм, переважно від 0,25 до 10 мм, особливо переважно від 0,4 до 8,5 мм, зокрема від 0,4 до 7 мм. У переважній формі виконання винаходу співвідношення між площею поверхні та об'ємом гранул є невеликим; наприклад, вони мають форму сферичних або еліптичних частинок із переважно закритою пористою структурою. Частка відкритих пор згідно з DIN-ISO 4590 становить, як правило, не більше ніж 30%, тобто від 0 до 30%, переважно від 1 до 25%, особливо переважно від 5 до 15%. Придатними до застосування полімерами, із яких одержують спінювані або спінені полімерні частинки, є, як правило, всі відомі полімери або їх суміші, переважно термопластичні полімери або їх суміші, які є здатними до спінювання. Добре придатними до застосування подібними полімерами є, наприклад, полікетони, полісульфони, поліоксиметилен, ПВХ (твердий і м'який), полікарбонати, поліізоціанурати, полікарбодііміди, поліакриліміди та поліметакриліміди, поліаміди, поліуретани, амінопласти і фенопласти, гомополімери стиролу (далі називані також "полістиролами" або "полімерами стиролу"), співполімери стиролу, гомополімери C 2-C10олефінів, співполімери C2-C10-олефінів і поліестери. Переважно для одержання вищенаведених полімерів олефіну застосовують 1-алкени, наприклад етилен, пропілен, 1-бутен, 1-гексен, 1октен. Окрім цього, до полімерів, переважно термопластів, із яких одержують спінювані або спінені полімерні частинки B), як додаткові матеріали разом або просторово розділені можуть бути додані звичайні добавки, наприклад УФ-стабілізатори, антиоксиданти, засоби для покриттів, гідрофобізатори, зародкоутворювачі, пластифікатори, антипірени, розчинні та нерозчинні неорганічні та/або органічні барвники, пігменти, і непроникні для теплового випромінювання частинки, такі як сажа, графіт або алюмінієвий порошок. Компонент B в звичайному випадку може бути одержаний описаним далі способом: Придатні до застосування полімери можуть бути піддані експандуванню із застосуванням здатного до розширення засобу (називаного також "спінювачем") або компонента, вміщуючого здатний до розширення засіб, під дією мікрохвильового випромінювання, теплової енергії, гарячого повітря, переважно пари, та/або зміни тиску (процес експандування чи розширення також часто називають "спінюванням") (див. Довідник із полімерів (Kunststoff Handbuch), 1996 р., том 4 "Полістирол" (Polystyrol), видавництво Hanser, 1996 р., стор. 640 - 673, або публікацію USA-5,112,875). При цьому, як правило, відбувається розширення спінювача, розмір частинок збільшується, і утворюються пористі структури. Це розширення зазвичай можна здійснювати в традиційних спінювальних пристроях, які часто називають також "агрегатами/установками для попереднього спінювання". Подібні агрегати для попереднього спінювання можуть бути стаціонарними або мобільними. Процес спінювання може бути одно- або двостадійним. Як правило, при здійсненні одностадійного способу здатні до спінювання полімерні частинки безпосередньо піддають розширенню до бажаного кінцевого розміру. Як правило, при здійсненні багатостадійного способу здатні до спінювання полімерні частинки спочатку піддають розширенню для одержання частинок проміжного розміру, а потім шляхом здійснення однієї чи кількох наступних стадій поступово одержують частинки бажаного кінцевого розміру. Вищеописані компактні полімерні частинки, в даному випадку називані також "спінюваними полімерними частинками", на відміну від спінених полімерних частинок, не мають, як правило, пористої структури. Спінені полімерні частинки містять, як правило, ще зовсім малу кількість спінювача, від 0 до 5 мас. %, переважно від 0,5 до 4 мас. %, особливо переважно від 1 до 3 мас. % відносно загальної маси полімеру і спінювача. Одержані таким чином спінені полімерні 7 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 частинки можна зберігати або без додаткових проміжних стадій використовувати далі для одержання відповідного винаходу компонента B. Для спінювання спінюваних полімерних частинок можуть бути застосовані всі відомі фахівцям спінювачі, наприклад аліфатичні C 3-C10-вуглеводні, такі як пропан, н-бутан, ізобутан, н-пентан, ізопентан, неопентан, циклопентан та/або гексан і його ізомери, спирти, кетони, естери, етери або галогеновані вуглеводні, переважно н-пентан, ізопентан, неопентан і циклопентан, особливо переважно комерційно доступна суміш ізомерів пентану, що складається з н-пентану та ізопентану. Вміст спінювача в спінюваних полімерних частинках в загальному випадку становить від 0,01 до 7 мас. %, переважно від 0,01 до 4 мас. %, особливо переважно від 0,1 до 4 мас. %., в кожному випадку відносно загальної маси вміщуючих спінювач спінюваних полімерних частинок. У переважній формі виконання винаходу як єдиний полімер у компоненті B застосовують гомополімер стиролу (в даному випадку називаний також просто "полістиролом"), співполімер стиролу або їх суміші. Подібний полістирол та/або співполімер стиролу можуть бути одержані всіма відомими фахівцям способами, див., наприклад, "Енциклопедію Ульманна" (Ullmann’s Encyclopedia), шосте видання, 2000 р., в електронній формі, або "Довідник із полімерів" (Kunststoff-Handbuch), 1996 р., том 4 "Полістирол" (Polystyrol), стор. 567 - 598. Одержання спінюваного полістиролу та/або співполімеру стиролу, як правило, здійснюють відомим чином шляхом полімеризації в суспензії або методом екструзії. При суспензійній полімеризації стирол, у разі необхідності з додаванням інших співмономерів, піддають полімеризації у водній суспензії в присутності звичайного стабілізатора суспензії за допомогою радикалоутворюючих каталізаторів. При цьому при полімеризації спінювач і в разі необхідності інші додаткові речовини можна закладати спочатку або додавати до суміші в процесі полімеризації чи після завершення полімеризації до готової композиції. Одержані кулькоподібні, просочені спінювачем, спінювані полімери стиролу після завершення полімеризації відокремлюють від водної фази, промивають, висушують і просіюють. При застосуванні методу екструзії спінювач, наприклад, за допомогою екструдера, домішують до полімеру, напрямляють крізь пластину з фільєрами і під тиском формують частинки або пасма. Описані вище переважні або особливо переважні спінювані полістироли або спінювані співполімери стиролу містять відносно невелику кількість спінювача. Подібні полімери називають також "вміщуючими малу кількість спінювачів". Добре придатний до застосування спосіб одержання вміщуючих малу кількість спінювачів спінюваного полістиролу або спінюваного співполімеру стиролу описаний у публікації US-A-5,112,875, на якому цим дається однозначне посилання. Як описано вище, можуть бути застосовані також співполімери стиролу. Переважно ці співполімери стиролу містять щонайменше 50 мас. %, тобто від 50 до 100 мас. %, переважно щонайменше 80 мас. %, тобто від 80 до 100 мас. %, включеного в процесі полімеризації стиролу відносно загальної маси полімеру (без спінювача). Як співмономери можуть бути застосовані, наприклад, α-метилстирол, галогеновані в ядро стироли, акрилонітрил, естери акрилової або метакрилової кислоти спиртів, що містять від 1 до 8 атомів вуглецю, Nвінілкарбазол, малеїнова кислота (ангідрид), (мет)акриламіди та/або вінілацетат. Переважно полістирол та/або співполімер стиролу можуть містити невелику кількість включеного в процесі полімеризації розгалужувача ланцюгу, тобто сполуки, що містить більше одного, переважно два подвійних зв'язки, такої як дивінілбензол, бутадієн та/або діакрилат бутандіолу. Розгалужувач у загальному випадку застосовують у кількості від 0,0005 до 0,5 мол. % відносно загальної маси стиролу. Можуть бути застосовані також суміші різних (спів)полімерів стиролу. Добре придатними до застосування гомополімерами або співполімерами стиролу є прозорий полістирол (GPPS), удароміцний полістирол (HIPS), одержаний шляхом іонної полімеризації полістирол або удароміцний полістирол (A-IPS), співполімери стиролу і αметилстиролу, співполімери акрилонітрил-бутадієн-стирол (ABS), стирол-акрилонітрил (SAN), акрилонітрил-стирол-акриловий естер (ASA), метилакрилат-бутадієн-стирол (MBS), метилметакрилат-акрилонітрил-бутадієн-стирол (MABS) або їх суміші, або суміші з поліфеніленовим етером (PPE). Переважно застосовують полімерні частинки, особливо полістироли або співполімери стиролу, зокрема гомополімери стиролу, молекулярна маса яких становить від 70 000 до 400 000 г/моль, особливо переважно від 190 000 до 400 000 г/моль, цілком переважно від 210 000 до 400 000 г/моль. 8 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 Ціспінені частинки полістиролу або спінені частинки співполімеру стиролу можуть бути без здійснення або зі здійсненням особливих заходів для зменшення кількості спінювача застосовані далі для одержання лігноцелюлозовмісного матеріалу. У звичайному випадку спінюваний полістирол або спінюваний співполімер стиролу, або спінений полістирол, або спінений співполімер стиролу мають антистатичне покриття. Спінені полімерні частинки B, як правило, також після спресовування в процесі одержання лігноцелюлозного матеріалу, перебувають у нерозплавленому стані, тобто полімерні частинки B, як правило, не проникають у лігноцелюлозні частинки чи не просочують їх, а розподілені між лігноцелюлозними частинками. Зазвичай полімерні частинки B можуть бути відокремлені від лігноцелюлози фізичними методами, наприклад після подрібнення лігноцелюлозного матеріалу. Загальна кількість спінених полімерних частинок B відносно загальної маси сухої речовини середнього шару становить, як правило, від 1 до 25 мас. %, переважно від 3 до 20 мас. %, особливо переважно від 5 до 15 мас. %. Переважним vice versa виявилося узгодження розмірів описаних вище спінених полімерних частинок B із лігноцелюлозними частинками, переважно деревними частинками A) або навпаки. Це узгодження далі описується як співвідношення відповідних значень параметра d' (із функції Розина-Раммлера-Шперлінга-Беннета, Rosin-Rammler-Sperling-Bennet) лігноцелюлозних частинок, переважно деревних частинок A, і спінених полімерних частинок B. Функція Розина-Раммлера-Шперлінга-Беннета описана, наприклад, у публікації DIN 66145. Для визначення параметра d' здійснюють ситовий аналіз спочатку для визначення розподілу за розміром спінених полімерних частинок B і лігноцелюлозних частинок, переважно деревних частинок A аналогічно DIN 66165, частини 1 і 2. Результати ситового аналізу підставляли в формулу Розина-Раммлера-Шперлінга-Беннета (Rosin-Rammler-Sperling-Bennet) і розраховували параметр d'. Функція розподілу Розина-Раммлера-Шперлінга-Беннета: n R = 100*exp(-(d/d') )), причому параметри мають наведені далі значення: R залишок (мас. %) на відповідній ситовій тарілці d розмір частинок d' розмір частинок при 36,8 мас. % залишку n діапазон розподілу частинок за розміром Добре придатні до застосування лігноцелюлозні частинки A, переважно деревні частинки, мають параметр d' згідно з формулою Розина-Раммлера-Шперлінга-Беннета (поняття і визначення параметра d' описані вище) в діапазоні від 0,1 до 5, переважно від 0,3 до 3 та особливо переважно від 0,5 до 2,75. Добрі придатні до застосування лігноцелюлозні матеріали одержують у тому випадку, якщо згідно з формулою Розина-Раммлера-Шперлінга-Беннета значення параметра d' лігноцелюлозних частинок, переважно деревних частинок A, і спінених полімерних частинок B відповідає наведеним далі співвідношенням: d' частинок A ≤ 2,5 × d' частинок B, переважно d' частинок A ≤ 2,0 × d' частинок B, особливо переважно d' частинок A ≤ 1,5 × d' частинок B, цілком переважно d' частинок A ≤ d' частинок B. Загальна кількість зв'язуючого засобу C відносно загальної маси середнього шару становить від 1 до 50 мас. %, переважно від 2 до 15 мас. %, особливо переважно від 3 до 10 мас. %. Загальна кількість зв'язуючого засобу F відносно загальної маси сухої речовини покривного шару (покривних шарів) становить від 1 до 30 мас. %, переважно від 2 до 20 мас. %, особливо переважно від 3 до 15 мас. %. Зв'язуючі засоби компонента C та компонента F можуть бути вибрані з групи, що включає амінопласти, фенопласти та органічний ізоціанат, що містить щонайменше дві ізоціанатні групи, причому застосовують однакові або різні зв'язуючі засоби чи суміші зв'язуючих засобів компонентів C та F, переважно однакові, особливо переважно в обох випадках амінопласт. Наведені значення маси амінопластів або фенопластів стосуються вмісту твердої речовини відповідних компонентів (визначеного шляхом випарювання води при температурі 120 °C протягом 2-х годин, як описано в публікації Günter Zeppenfeld, Dirk Grünwald, "Клеї у деревообробній та меблевій промисловості" (Klebstoffe in der Holz- und Möbelindustrie), 2-е видання, видавництво DRW-Verlag, стор. 268, а стосовно ізоціанату, зокрема PMDI (полімерний дифенілметандіізоціанат) - самого ізоціанатного компонента, тобто, наприклад, без розчинників або емульгаторів. 9 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фенопласти є синтетичними смолами, які одержують шляхом конденсації фенолів із альдегідами і можуть бути модифіковані залежно від конкретних обставин. Поряд із незаміщеним фенолом для одержання фенопластів можуть бути застосовані також похідні фенолу. Цими похідними можуть бути крезоли, ксиленоли або інші алкілфеноли, наприклад птрет-бутилфенол, п-трет-октилфенол і п-трет-нонілфенол, арилфеноли, наприклад фенілфенол, і нафтоли, або двовалентні феноли, наприклад резорцинол і бісфенол A. Найважливішим альдегідом для одержання фенопластів є формальдегід, який може бути застосований у найрізноманітніших формах, наприклад як водний розчин, або у твердій формі як параформальдегід, або як речовин, що вивільняє формальдегід. Можуть бути застосовані також інші альдегіди, наприклад ацетальдегід, акролеїн, бензальдегід або фурфурол, і кетони. Фенопласти можуть бути модифіковані шляхом здійснення хімічних реакцій метилольних груп або фенольних гідроксильних груп, та/або шляхом утворення фізичної дисперсії у модифікуючому засобі (EN ISO 10082). Переважними фенопластами є феноло-альдегідні смоли, особливо переважними фенолформальдегідні смоли (називані також ФФ-смолами) відомі, наприклад, із "Довідника з полімерів" (Kunststoff-Handbuch), 2-е видання, видавництво Hanser, 1988 р., том 10, "Дуропласти" (Duroplaste), стор. 12 - 40. Як амінопласти можуть бути застосовані всі відомі фахівцям амінопласти, переважно такі, що відомі з галузі одержання деревностружкових матеріалів. Подібні смоли, а також їх одержання описані, наприклад, в "Енциклопедії технічної хімії Ульманна" (Ullmanns Enzyklopädie der technischen Chemie), 4-е, оновлене і доповнене видання, видавництво Chemie, 1973 р., стор. 403 - 424 "Амінопласти" (Aminoplaste), та "Енциклопедія промислової хімії Ульманна" (Ullmann's Encyclopedia of Industrial Chemistry), том A2, видавництво VCH Verlagsgesellschaft, 1985 р., стор. 115 - 141, "Amino Resins", а також у публікації M. Dunky, P. Niemz, "Деревностружкові матеріали і клеї", видавництво Springer, 2002 р., стор. 251 - 259 (КФ-смоли) і стор. 303 - 313 (МКФ- та КФсмоли з невеликим вмістом меламіну). Це є, як правило, продукти поліконденсації сполук, що містять принаймні одну, необов'язково частково заміщену органічними залишками аміногрупу або карбамідну групу (карбамідну групу називають також карбоксамідною групою), переважно карбамідну групу, переважно сечовину або меламін, та альдегід, переважно формальдегід. Переважними продуктами поліконденсації є карбамідо-формальдегідні смоли (КФ-смоли), меламіно-формальдегідні смоли (МФ-смоли) або меламіновмісні карбамідо-формальдегідні смоли (МКФ-смоли), особливо переважно карбамідо-формальдегідні смоли, наприклад різні типи клеїв марки Kaurit компанії BASF SE. Особливо переважними є продукти поліконденсації, в яких молярне співвідношення між альдегідом і необов'язково частково заміщеною органічними залишками аміногрупою чи карбамідною групою становить від 0,3:1 до 1:1, переважно від 0,3:1 до 0,6:1, особливо переважно від 0,3:1 до 0,55:1, цілком переважно від 0,3:1 до 0,5:1. У разі застосування амінопластів у комбінації з ізоціанатами, молярне співвідношення між альдегідом і необов'язково частково заміщеною органічними залишками аміногрупою чи карбамідною групою становить від 0,3:1 до 1:1, переважно від 0,3:1 до 0,6:1, особливо переважно від 0,3:1 до 0,45:1, цілком переважно від 0,3:1 до 0,4:1. Вищевказані амінопласти зазвичай застосовують у рідкій формі, зазвичай у формі розчину концентрацією від 25 до 90 мас. %, переважно від 50 до 70 мас. %, переважно в формі водного розчину; проте, вони можуть бути застосовані також в формі твердого матеріалу. Вміст твердої речовини у рідкому водному амінопласті може бути визначений згідно з методикою, описаною в публікації Günter Zeppenfeld, Dirk Grunwald, "Клеї у деревообробній та меблевій промисловості" (Klebstoffe in der Holz- und Möbelindustrie), 2-е видання, видавництво DRW-Verlag, стор. 268. Складові зв'язуючого засобу C і зв'язуючого засобу F можуть бути застосовані окремо, тобто, наприклад, амінопласт або органічний ізоціанат, або фенолформальдегідна смола, як єдина складова зв'язуючого засобу C або зв'язуючого засобу F. Проте, смоли як складові зв'язуючого засобу C і зв'язуючого засобу F можуть бути застосовані також в формі комбінації двох або кількох складових зв'язуючого засобу C та/або зв'язуючого засобу F; переважно ці комбінації містять амінопласт та/або фенопласт. У переважній формі виконання винаходу як зв'язуючий засіб C може бути застосована комбінація амінопласту з ізоціанатом. У цьому випадку загальна кількість амінопласту в зв'язуючому засобі C відносно загальної маси сухої речовини середнього шару становить від 1 до 45 мас. %, переважно від 4 до 14 мас. %, особливо переважно від 6 до 9 мас. %. Загальна кількість органічного ізоціанату, переважно олігомерного ізоціанату, становить від 2 до 10, переважно від 2 до 8 мономерних одиниць, і в середньому щонайменше одну ізоціанатну групу 10 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 60 на кожну мономерну одиницю, особливо переважно кількість PMDI в зв'язуючому засобі C відносно загальної маси сухої речовини середнього шару становить від 0,05 до 5 мас. %, переважно від 0,1 до 3,5 мас. %, особливо переважно від 0,5 до 1,5 мас. %. Компоненти D і G в кожному випадку незалежно один від одного можуть містити різні або однакові, відомі фахівцям отверджувачі або їх суміші. Зазвичай їх застосовують у тому випадку, коли зв'язуючий засіб C чи F містить амінопласти або фенопласти. Переважно ці отверджувачі додають до зв'язуючого засобу C чи F, наприклад у кількості від 0,01 до 10 мас. %, переважно від 0,05 до 5 мас. %, особливо переважно від 0,1 до 3 мас. % відносно загальної кількості амінопласту або фенопласту. Отверджувачами для амінопластового або фенопластового компонента в даному випадку є всі хімічні сполуки з будь-якою молекулярною масою, які спричиняють або прискорюють поліконденсацію амінопластів або фенолформальдегідної смоли. Добре придатною до застосування групою отверджувачів для амінопласту або фенопласту є органічні і неорганічні кислоти, кислі солі органічних і неорганічних кислот або кислотоутворюючі солі, такі як солі амонію, або кислі солі органічних амінів. Самозрозуміло, що компоненти цієї групи можуть бути застосовані також у формі сумішeй. Прикладами є сульфат або нітрат амонію, або неорганічні чи органічні кислоти, наприклад сірчана кислота, мурашина кислота, або речовини, застосовувані для кислотної регенерації, такі як хлорид алюмінію, сульфат алюмінію, або їх суміші. Переважна група отверджувачів для амінопласту або фенопласту включає неорганічні або органічні кислоти, такі як азотна кислота, сірчана кислота, мурашина кислота, оцтова кислота, і полімери, що містять кислотні групи, такі як гомо- або співполімери акрилової чи метакрилової кислоти або малеїнової кислоти. Фенопласти, переважно фенолформальдегідні смоли, можуть бути також піддані твердінню в лужному середовищі. Переважно для цього застосовують карбонати або гідроксиди, такі як карбонат калію і гідроксид натрію. Інші приклади отверджувачів для амінопластів наведені в публікації M. Dunky, P. Niemz, "Деревностружкові матеріали і клеї" (Holzwerkstoffe und Leime), видавництво Springer, 2002 р., стор. 265 - 269, а інші приклади отверджувачів для фенопластів, переважно фенолформальдегідних смол, наведені в тій самій публікації на стор. 341 - 352. Відповідні винаходові лігноцелюлозні матеріали можуть містити також як компонент D чи компонент G незалежно один від одного додаткові комерційно доступні та відомі фахівцям добавки, однакові або різні, переважно однакові добавки в кількості від 0 до 10 мас. %, переважно від 0,5 до 5 мас. %, особливо переважно від 1 до 3 мас. %, наприклад гідрофобізатори, такі як парафінові емульсії, фунгіциди, акцептори формальдегіду, наприклад сечовину або поліаміни, та антипірени. У відповідному винаходові матеріалі співвідношення Z між масовим співвідношенням X між спіненими полімерними частинками і лігноцелюлозними частинками в зовнішніх зонах середнього шару ("зовні") та масовим співвідношенням Y між спіненими полімерними частинками і лігноцелюлозними частинками у внутрішній зоні середнього шару ("всередині") становить від 1,05:1 до 1000:1, переважно від 1,1:1 до 500:1, особливо переважно від 1,2:1 до 200:1. В іншій переважній формі виконання винаходу це співвідношення Z становить від 0,001:1 до 0,95:1, переважно від 0,002:1 до 0,9:1, особливо переважно від 0,005:1 до 0,8:1. Товщина відповідного винаходові лігноцелюлозного матеріалу із неоднорідно розподіленими в середньому шарі спіненими полімерними частинками варіюється залежно від галузі застосування і становить, як правило, від 0,5 до 100 мм, переважно від 10 до 40 мм, зокрема від 15 до 20 мм. Лігноцелюлозні матеріали, наприклад деревностружкові матеріали, є економічною та заощаджуючою ресурси альтернативою масивній деревині та набули великого значення зокрема в меблевій промисловості, а також для виготовлення ламінатних підлог і як будівельні матеріали. Як вихідні матеріали застосовують зазвичай деревні частинки різного розміру, наприклад деревну стружку або деревні волокна із різних порід дерев. Такі деревні частинки в звичайному випадку спресовують із природними та/або синтетичними зв'язуючими засобами і в разі потреби з додаванням інших добавок для одержання плито- або смугоподібних деревностружкових матеріалів. Легкі деревностружкові матеріали мають велике значення з наведених далі причин: Застосування легких деревностружкових матеріалів дозволяє спростити роботу кінцевого споживача з продуктами, наприклад при пакуванні, транспортуванні, розпаковуванні або збиранні меблів. Транспортування і пакування легких деревностружкових матеріалів потребує менших витрат; крім цього, при виготовленні легких деревностружкових матеріалів можна заощаджувати витрати на матеріали. Можуть бути також зменшені витрати енергії 11 UA 112670 C2 5 10 15 20 25 30 35 40 45 50 55 60 транспортними засобами, які використовують для транспортування легких деревностружкових матеріалів. Із застосуванням легких деревностружкових матеріалів можна більш економічно виготовляти, наприклад, декоративні елементи, які потребують великих витрат матеріалів, робочі панелі і стіни більшої товщини для кухонь. Для багатьох галузей застосування, наприклад при виготовленні меблів для ванних і кухонь чи для внутрішнього опорядження будівель необхідні легкі та економічні лігноцелюлозовмісні матеріали з поліпшеними механічними параметрами, наприклад підвищеною міцністю при згинанні. Крім цього, подібні матеріали повинні мати кращу якість поверхні для забезпечення можливості нанесення покриттів, наприклад лакування, з хорошими параметрами. Приклади Одержання спінених полімерних частинок ® Як вихідний матеріал використовували спінюваний полістирол марки Kaurit Light 200 компанії BASF SE. Полістирольні частинки піддавали обробці водяною парою в установці для попереднього спінювання періодичної дії та спінювали до досягнення насипної густини 50 г/л. Одержані таким чином спінені полімерні частинки (компонент B) перед подальшим застосуванням витримували протягом 7 діб при кімнатній температурі в повітропроникному тканинному мішку. Виготовлення деревностружкових матеріалів Для виготовлення кожної деревностружкової плити були виготовлені три різних суміші вихідних матеріалів. Суміш 1: компоненти E, F, G для покривних шарів, Суміш 2: компоненти A, B, C, D для зовнішньої зони середнього шару, Суміш 3: компоненти A, B, C, D для внутрішньої зони середнього шару. Для порівняльного прикладу 1 компонент B не використовували, тобто в цьому випадку суміші 2 і 3 містили лише компоненти A, C і D. У кожному випадку суміші виготовляли у лабораторному змішувачі, причому спочатку закладали і змішували тверді компоненти. Рідкі компоненти попередньо змішували в резервуарі, а потім вводили через сопло. Застосовували стружку з ялини вологістю 3,5 % (компоненти A і E). Як зв'язуючий засіб ® використовували клей Kaurit Leim 347 із вмістом твердої речовини 67 % компанії BASF SE (компоненти C і F). Для суміші 1 до клею перед нанесенням на тверді компоненти суміші додавали 10 мас. часток води та 1 мас. частку 52 %-ного розчину нітрату амонію (в кожному ® випадку відносно 100 мас. часток клею Kaurit Leim 347). Для сумішeй 2 і 3 до клею перед нанесенням на тверді компоненти сумішей додавали 4 мас. часток 52 %-ного розчину нітрату ® амонію (відносно 100 мас. часток клею Kaurit Leim 347). Кількість клейового розчину встановлювали для досягнення ступеня змащування клеєм 8,5 %, тобто 8,5 мас. часток клею (відносно твердої речовини) на 100 мас. часток компонента E (відносно твердої речовини) в суміші 1 чи 8,5 мас. часток клею (відносно твердої речовини) на 100 мас. часток суміші компонентів A і B (відносно твердої речовини) в сумішах 2 і 3. Потім суміші пошарово викладали в форму розміром 30 30 см таким чином, що утворювався 5-шаровий мат із симетричною структурою (послідовність: суміш 1, суміш 2, суміш 3, суміш 2, суміш 1). При цьому вибирали таку кількість матеріалів, що масове співвідношення між шарами (відносно маси сухої речовини) в кожному випадку становило 12.5 : 18.8 : 37.5 : 18.8 : 12.5. У прикладах 2 - 8 масове співвідношення між загальною кількістю компонента B, наявного всередині трьох шарів, та загальною кількістю компонента A, наявного всередині трьох шарів, є однаковим (відносно маси сухої речовини). Вибрали таку загальну масу деревностружкового мата, що наприкінці процесу пресування одержали бажану густину при заданій товщині 16 мм. Потім стружковий мат піддавали попередньому холодному пресуванню, після чого спресовували в гарячому пресі. При цьому встановлювали товщину 16 мм. Температура пресування в кожному випадку становила 210 °C, час пресування становив 150 с. Випробування деревностружкових матеріалів 3.1 Густина Густину визначали через 24 години після виготовлення згідно з EN 1058. 3.2 Міцність при поперечному розтягу Міцність при поперечному розтягу визначали згідно з EN 319. 3.3 Міцність при згинанні та модуль пружності при згинанні (Е) Міцність при згинанні та модуль пружності при згинанні (Е) визначали згідно з DIN EN 310 3.4 Опір витяганню гвинтів 12 UA 112670 C2 5 Опір витяганню гвинтів визначали згідно зDIN EN 320. Вимірювали лише опір витяганню гвинтів для поверхонь. 3.5 Міцність на відривання шарів Міцність на відривання шарів як міру якості поверхні визначали згідно з DIN EN 311. Приклади Приклади 1 і 2: Порівняльні приклади без спінених полімерних частинок чи з однорідним розподілом полімерних частинок у середньому шарі. Приклади 3 - 8: відповідні винаходові приклади. СпіввідСпіввідСпіввідПрикношення Гусношення ношення Z лад Y ("всеретина X ("зовні") (X:Y) дині") 3 1 2 3 4 5 6 7 8 a) 0,075 0,108 0,043 0,086 0,065 0,081 0,070 a) 0,075 0,043 0,108 0,065 0,086 0,070 0,081 1 2,50 0,40 1,33 0,75 1,15 0,87 [кг/м ] 507 503 498 502 495 498 499 503 Міцність Модуль Опір Міцність при пружності Міцність витя- на відрипоперечпри при ганню вання ному згинанні згинанні гвинтів шарів розтягу (Е) 2 2 2 2 [Н/мм ] [Н/мм ] [Н/мм ] [Н] [Н/мм ] 0,48 1520 7,4 620 0,7 0,63 1575 8,4 680 0,8 0,64 1575 8,6 750 1,1 0,75 1620 9,3 690 0,8 0,62 1580 8,6 720 1,0 0,72 1605 9,1 680 0,8 0,64 1585 8,5 710 1,0 0,68 1600 8,8 680 0,8 a) цей порівняльний приклад не містить спінених полімерних частинок (компонент B) 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 1. Лігноцелюлозовмісні матеріали, що містять середній шар і два покривних шари, де середній шар містить: A) від 30 до 98 мас. % лігноцелюлозних частинок; 3 B) від 1 до 25 мас. % спінених полімерних частинок із насипною густиною від 10 до 150 кг/м , C) від 1 до 50 мас. % одного або кількох зв'язуючих засобів, вибраних із групи, що складається з амінопласту, фенопласту та органічного ізоціанату, що містить принаймні дві ізоціанатні групи, та D) від 0 до 10 мас. % добавок, а в покривних шарах E) від 70 до 99 мас. % лігноцелюлозних частинок, F) від 1 до 30 мас. % одного або кількох зв'язуючих засобів, вибраних із групи, що складається з амінопласту, фенолформальдегідної смоли та органічного ізоціанату, що містить принаймні дві ізоціанатні групи, та G) від 0 до 10 мас. % добавок, які відрізняються тим, що лігноцелюлозні частинки покривних шарів Ε містять щонайменше 25 мас. % лігноцелюлозовмісних стружок, а також тим, що спінені полімерні частинки В неоднорідно розміщені в середньому шарі так, що масове співвідношення Х у перерахунку на суху масу між спіненими полімерними частинками В і лігноцелюлозними частинками А у зовнішніх зонах середнього шару відрізняється від масового співвідношення Y між спіненими полімерними частинками В і лігноцелюлозними частинками А у внутрішній зоні середнього шару. 2. Спосіб одержання лігноцелюлозовмісних матеріалів за пунктом 1, в якому змішують компоненти Е, F і G для покривних шарів і компоненти А, В, С і D для середнього шару, який відрізняється тим, що одержують неоднорідну суміш компонентів А і В, причому неоднорідну суміш компонентів А і В одержують таким чином, що різні суміші із різним співвідношенням між компонентами А і В насипають послідовно одну поверх іншої або неоднорідну суміш компонентів А і В одержують шляхом сепаруючого насипання суміші, що містить компоненти А, В, С і D. 3. Спосіб одержання лігноцелюлозовмісних матеріалів за пунктом 1, в якому змішують компоненти Е, F і G для покривних шарів і компоненти А, В, С і D для середнього шару, який відрізняється тим, що матеріал для середнього шару насипають таким чином, що одержують 13 UA 112670 C2 5 неоднорідну суміш компонентів А і В, причому неоднорідну суміш компонентів А і В одержують таким чином, що різні суміші із різним співвідношенням між компонентами А і В насипають послідовно одну поверх іншої або неоднорідну суміш компонентів А і В одержують шляхом сепаруючого насипання суміші, що містить компоненти А, В, С і D. 4. Застосування лігноцелюлозовмісних матеріалів за будь-яким із пунктів 1-3 у виробництві меблів, для виготовлення ламінатних підлог і будівельних матеріалів. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюLignocellulose materials comprising expanded plastic particles non-homogeneously distributed in the core

Автори англійськоюWeinkotz, Stephan, Schmidt, Michael, Finkenauer, Michael, Lunkwitz, Ralph

Автори російськоюВайнкётц Штэфан, Шмидт Михаэль, Финкенауэр Михаэль, Лунквитц Ральф

МПК / Мітки

МПК: B27N 3/00

Мітки: лігноцелюлозні, неоднорідної, частинками, розподіленими, матеріали, шарі, спіненими, полімерними, середньому

Код посилання

<a href="https://ua.patents.su/16-112670-lignocelyulozni-materiali-z-neodnoridno-rozpodilenimi-v-serednomu-shari-spinenimi-polimernimi-chastinkami.html" target="_blank" rel="follow" title="База патентів України">Лігноцелюлозні матеріали з неоднорідно розподіленими в середньому шарі спіненими полімерними частинками</a>

Попередній патент: Олійна дисперсія, що має самостійну консервуючу дію

Наступний патент: Спосіб одержання смако-ароматичної композиції зі смаком і ароматом умамі

Випадковий патент: Активатор мінеральних в`яжучих