Газифікатор комбінований твердопаливний

Формула / Реферат

1. Газифікатор комбінований твердопаливний, який містить корпус з порожниною, у якій послідовно розташовані: паливний відсік із щонайменше одним засобом подання палива та дозатором подання палива, другий газогенераторний відсік зі зворотним процесом газифікації, обладнаний засобами подання окислювача та змішувальним відсіком у верхній частині, перший газогенераторний відсік з прямим процесом газифікації, обладнаний засобами подання окислювача, відсік збору та видалення золи, адсорбційно-фільтрувальний відсік, розташований між першим та другим газогенераторним відсіком, перший газогенераторний відсік та другий генераторний відсік додатково сполучені між собою паралельно за допомогою щонайменше одного засобу відведення генераторного газу від першого газогенераторного відсіку до змішувального відсіку другого газогенераторного відсіку, адсорбційно-фільтрувальний відсік обладнано засобом відведення генераторного газу на утилізацію.

2. Газифікатор за п. 1, який відрізняється тим, що додатково містить засіб герметизації, розташований між адсорбційно-фільтрувальним відсіком та першим генераторним відсіком.

3. Газифікатор за п. 1, який відрізняється тим, що додатково містить засіб створення розрідження усередині порожнини, сполучений із засобом відведення генераторного газу на утилізацію.

4. Газифікатор за п. 1, який відрізняється тим, що другий газогенераторний відсік містить внутрішній кільцевий простір.

5. Газифікатор за п. 1, який відрізняється тим, що додатково містить засіб визначення вологості палива перед паливним відсіком або у паливному відсіку, сполучений із засобом зміни регулювання кількості подання окислювача до першого газогенераторного відсіку та до другого газогенераторного відсіку.

6. Газифікатор за п. 1, який відрізняється тим, що другий газогенераторний відсік обладнано засобом подання додаткових речовин до змішувального відсіку.

7. Газифікатор за п. 1, який відрізняється тим, що паливний відсік містить щонайменше два засоби подання палива, паралельно сполучені із паливним відсіком.

8. Газифікатор за п. 7, який відрізняється тим, що кожен із засобів подання палива містить шнек подачі палива до дозатора подання палива.

9. Газифікатор за п. 8, який відрізняється тим, що дозатор подання палива містить щонайменше один привід.

10. Газифікатор за п. 9, який відрізняється тим, що додатково містить засіб розпушення твердого палива, розташований у паливному відсіку та сполучений з приводом дозатора подання палива.

Текст

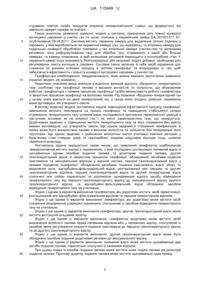

Реферат: Газифікатор комбінований твердопаливний містить корпус з порожниною, у якій послідовно розташовані паливний відсік із щонайменше одним засобом подання палива та дозатором подання палива, другий газогенераторний відсік зі зворотним процесом газифікації, обладнаний засобами подання окислювача та змішувальним відсіком у верхній частині, перший газогенераторний відсік з прямим процесом газифікації, обладнаний засобами подання окислювача, відсік збору та видалення золи, адсорбційно-фільтрувальний відсік, розташований між першим та другим газогенераторним відсіком, перший газогенераторний відсік та другий генераторний відсік сполучені між собою паралельно за допомогою щонайменше одного засобу відведення генераторного газу від першого газогенераторного відсіку до змішувального відсіку другого газогенераторного відсіку, та адсорбційно-фільтрувальний відсік обладнано засобом відведення генераторного газу на утилізацію. UA 115949 U (54) ГАЗИФІКАТОР КОМБІНОВАНИЙ ТВЕРДОПАЛИВНИЙ UA 115949 U UA 115949 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до пристроїв перетворення хімічної енергії різних видів твердого переважно органічного палива у хімічну енергію генераторного газу шляхом газифікації (газифікаторів). Заявнику відомо багато аналогічних газифікаторів, серед яких найближчими є наступні. Відомий газифікатор, призначений для газифікації твердого палива, переважно органічного походження, наприклад деревини. Газифікатор містить витягнутий по вертикалі порожній внутрішній корпус, призначений для завантаження паливом, та газонепроникний зовнішній корпус, призначений для відведення продуктів згоряння. Днище корпусу містить грати та зольник під ними. Усередині зовнішнього корпусу нижня частина внутрішнього корпусу виконана у вигляді подвійного конічного або циліндричного розширення. Розширення має розподілені по периметру отвори подачі газоподібних продуктів піролізу у зазначений вище канал, який оточує внутрішній корпус з паливом та забезпечений отворами для відведення нагрітого газу (заявка DE 3411822 A1, опублікована 03.10.1985). Також відомий газифікатор, описаний у заявці DE 102007017859 A1, опублікованій 23.10.2008. Газифікатор має камеру для прямого процесу газифікації у верхній частині та всмоктувальну камеру для неочищеного газу, орієнтовану вниз для вивантаження продуктів згоряння через засіб видалення. Засіб подання окислювача включає патрубки, які з одного боку сполучені з обома згаданими камерами та з іншого із джерелом подачі окислювача. Також відомий спосіб газифікації твердого палива, що включає термообробку шару палива у вертикальному апарату шахтного типу при подачі повітря через шар палива, що розпалений зі сторони, протилежної подачі повітря (зворотній процес газифікації). Термообробку шару палива проводять у дві стадії послідовно. Піроліз твердого палива здійснюють на першій стадії, а газифікацію вуглецевого залишку пролізу - на другій при масовому співвідношенні витрат повітря на першій і другій стадіях у межах 0,03…0,3 (патент UA 41146 U, відомості про видачу якого опубліковані 12.05.2009). Відомий пристрій газифікації горючого матеріалу, описаний у заявці DE 10010358 А1, опублікованій 27.09.2001. Зазначений пристрій передбачає піроліз в першому реакторі при першій температурі та подачу газоподібних продуктів піролізу з першого реактора до другого реактору для реакції при другій температурі, яка вище першої, для часткового окислення продуктів піролізу шляхом введення кисню. Піроліз здійснюють у першому реакторі без подачі кисню і теплову енергію вводять у перший реактор шляхом введення частини газоподібних продуктів реакції з другого реактора. Перша температура нижча за температуру плавлення золи, переважно від 600 до 900 градусів Цельсія. Друга температура лежить в області розкладання довгих вуглеводнів ланцюгів, переважно понад 1000 градусів Цельсія. Піроліз у першому реакторі та/або реакцію у другому реакторі здійснюють у псевдозрідженому шарі. Також відомий газифікатор для газифікації конденсованого та твердого палива для вироблення енергії, описаний у патенті RU 2 520 450 C2, заявка на який опублікована 20.04.2014. Газифікатор для отримання вільного від піролізних смол горючого газу при газифікації конденсованого палива містить засіб подачі палива через засіб завантаження, розташований у верхній частині газифікатора, та завантаження твердого негорючого матеріалу через окремий завантажувальний засіб, який забезпечує перебування матеріалу у протитоку газоподібних продуктів. У нижню частину газифікатора подають кисневмісний газ та здійснюють піроліз та спалювання палива у протитоку газу. З нижньої частини газифікатора здійснюють вивантаження твердого залишку горіння. Відведення газоподібних продуктів з верхньої частини газифікатора здійснюють з шару твердого негорючого матеріалу, не змішаного з паливом. З шару палива відбирають газоподібні продукти піролізу та сушіння і подають їх у зону горіння, розташовану нижче зони змішання палива та твердого негорючого матеріалу. Газифікатор виконаний у вигляді багатоподової печі, шахтного реактора, барабана. Також відомий газифікатор для термічної переробки твердих відходів, описаний у патенті RU 2 476 770 C2, заявка на який опублікована 27.09.2012. Газифікатор передбачає переробку твердих відходів за допомогою засобу завантаження відходів у камеру газифікації, нагрів, сушіння, піроліз та спалювання з утворенням продуктів переробки у вигляді піролізного газу та твердого залишку, та виведення продуктів переробки з камери газифікації. Нагрівання, сушіння, піроліз ведуть при абсолютному тиску у 0,08-0,095 МПа. Весь отриманий піролізний газ використовують як паливо шляхом спалювання його у камері допалювання. Підведення тепла до відходів здійснюють безпосередньо через верхню торцеву поверхню, утворену відходами, та/або через всю бічну поверхню відходів, газифікують агентом у вигляді нагрітих продуктів згоряння та/або повітря. Нагріті продукти згоряння отримують шляхом спалювання паливоповітряної суміші, що формується з палива та повітря від зовнішніх джерел. Перед спалюванням здійснюють ежекцію піролізного газу у камері допалювання подачею активного 1 UA 115949 U 5 10 15 20 25 30 35 40 45 50 55 60 струменю повітря та/або продуктів згоряння паливоповітряної суміші, що формується від зовнішніх джерел палива та повітря. Також аналогом заявленої корисної моделі є система, призначена для повної конверсії вуглецевої сировини у синтез газ та шлак, описана у євразійській заявці ЕА 201001377 А1, опублікованій 29.04.2011. Система містить первинну камеру для видалення летких з'єднань з сировини, у якій виробляється газ первинної камери (газ, що відходить), та вторинну камеру для подальшої конверсії обробленої сировини у газ вторинної камери (синтез-газ) та залишкову речовина, зону реформулювання газу для обробки газу, отриманого в одній або більше камерах, та камеру плавлення, в якій залишкова речовина переходить у склоподібний стан. У первинній камері існує можливість безпосередньої або непрямої подачі добавок, необхідних для регулювання змісту вуглецю в сировині. Система також включає в себе засіб керування для стеження за різними етапами процесу в системі газифікації та впорядковує їх так, щоб забезпечити ефективність і повноту конверсії вуглецевої сировини у синтез-газ. Газифікатора комбінованого твердопаливного, який можна вважати прототипом заявленої корисної моделі, не знайдено. Недоліком описаних вище аналогів є відносно великий відсоток «брудного» генераторного газу, особливо при газифікації палива з високою вологістю та зольністю, що обумовлене роботою газифікатора з прямим процесом газифікації та/або неможливість роботи газифікатора зі зворотнім процесом газифікації на вологому паливі. Під терміном «брудний» генераторний газ у цьому описі мається на увазі генераторний газ, у склад якого входять домішки, переважно важкі вуглеводні, які утворюють смоли. В основу корисної моделі поставлена задача підвищення ефективності процесу газифікації, зменшення витрати окислювача на процес газифікації та підвищення стабільності складу отриманого генераторного газу шляхом зміни послідовності протікання термохімічних реакцій з наступним впливом як на кількісні так і на якісні характеристики газу, що генерується. Додатковою задачею є підвищення чистоти генераторного газу та його отримання без вмісту важких вуглеводнів, що утворюють смоли. Ще одною задачею є створення газифікатора, в якому може бути використане паливо з високою вологістю та зольністю без попередньої його підготовки. Ще одною задачею є здійснення екологічно чистої утилізації хімічних речовин у будь-якому стані (тверде, рідке та газоподібне), зокрема шкідливих відходів тощо, шляхом термічного розкладу. Поставлена задача вирішується таким чином, що заявлений газифікатор комбінований твердопаливний містить корпус з порожниною, у якій послідовно розташовані паливний відсік із щонайменше одним засобом подання палива та дозатором подання палива, другий газогенераторний відсік зі зворотним процесом газифікації, обладнаний засобами подання окислювача та змішувальним відсіком у верхній частині, перший газогенераторний відсік з прямим процесом газифікації, обладнаний засобами подання окислювача, відсік збору та видалення золи, адсорбційно-фільтрувальний відсік, розташований між першим та другим газогенераторним відсіком, перший газогенераторний відсік та другий генераторний відсік сполучені між собою паралельно за допомогою щонайменше одного засобу відведення генераторного газу від першого газогенераторного відсіку до змішувального відсіку другого газогенераторного відсіку, та адсорбційно-фільтрувальний відсік обладнано засобом відведення генераторного газу на утилізацію. Згідно з одним із варіантів виконання газифікатора, він додатково містить засіб герметизації, розташований між адсорбційно-фільтрувальним відсіком та першим генераторним відсіком. Згідно з ще одним із варіантів виконання газифікатора, він додатково може містити засіб створення розрідження усередині порожнини, сполучений із засобом відведення генераторного газу на утилізацію. Згідно з ще одним із варіантів виконання газифікатора, другий газогенераторний відсік може містити внутрішній кільцевий простір. Згідно з ще одним із варіантів виконання, газифікатор додатково може містити засіб визначення вологості палива перед паливним відсіком або у паливному відсіку, сполучений із засобом зміни регулювання кількості подання окислювача до першого газогенераторного відсіку та до другого газогенераторного відсіку. Згідно з ще одним із варіантів виконання, другий газогенераторний відсік може бути обладнано засобом подання додаткових речовин до змішувального відсіку. Згідно з ще одним із варіантів виконання, паливний відсік може містити щонайменше два засоби подання палива, паралельно сполучені із паливним відсіком. При цьому кожен із засобів подання палива може містити шнек подачі палива до дозатора подання палива. Причому дозатор подання палива може містити щонайменше один привід. 2 UA 115949 U 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з попередніми варіантами, газифікатор може додатково містити засіб розпушення твердого палива, розташований у паливному відсіку та сполучений з приводом дозатора подання палива. Між сукупністю суттєвих ознак корисної моделі і технічним результатом, який досягається, є наступний причинно-наслідковий результат. Газифікатор запропонованої конструкції дозволяє перетворювати хімічну енергію різних видів твердого органічного палива у хімічну енергію генераторного газу та при цьому ефективно керувати процесом газифікації, визначаючи тим самим послідовність протікання термохімічних реакцій, що, у свою чергу, впливає на кількісні та на якісні параметри газу, який генерують. Проведені винахідником дослідження показують, що при використанні заявленого газифікатора склад генераторного газу був стабільний та містив тільки суміш СО у межах 28…32 %, Н2 у межах 20…24 % та N2 у межах 46…48 %. Досягнутий результат, а саме отримання чистого генераторного газу без шкідливих компонентів, що утворюють смоли, при газифікації палива окислювачем (наприклад, повітрям) може бути обумовлений наступним. Як і у аналогів, відомих з рівня техніки, газифікацію здійснюють шляхом подання окислювача до обох газогенераторних відсіків. При цьому послідовно-паралельна робота газогенераторних відсіків, що входять до складу газогенератора, забезпечує процес одночасного протікання наступних термохімічних реакцій: - окислювальні реакції (інтенсивне горіння), - окислювальний піроліз, - парова конверсія, - відновлювальна. Під час здійснення способу у запропонованому газифікаторі другий газогенераторний відсік p (зі зворотнім процесом газифікації) приймає вихідне паливо з вологістю W , на приклад, не р більше 50 %, та зольністю не А не більше 40 %, а перший газогенераторний відсік (з прямим процесом газифікації) отримує паливо, яке «недогазифіковане» у другому газогенераторному відсіку. Розташування обох газогенераторних відсіків, спочатку зі зворотнім процесом газифікації, а потім з прямим процесом газифікації, та розташування усіх інших відсіків у зазначеній вище послідовності та саме у зазначених місцях дозволяє здійснити процес газифікації за технологією, яка забезпечує одночасне проходження термохімічних реакцій, зазначених вище. Проведені винахідником дослідження такої технології на описаному вище комбінованому газифікаторі свідчать про можливість газифікації різних видів палива недостатньої з точки зору газифікації якості, яке не може бути використане для багатьох відомих з рівня техніки конструкцій твердопаливних агрегатів. Такі переваги досягаються декількома факторами. По перше, здійснюється поетапне проведення процесу газифікації початкового палива за замкнутим циклом (з врахуванням рециркуляції) за рахунок паралельної (синхронної) роботи обох газогенераторних відсіків, що входять до складу газифікатора. Ефективність проведення технологічного процесу при такій газифікації палива може бути досягнута додатково і апаратнопрограмним засобом автоматичного керування процесом газифікації. У цьому випадку програмна частина такого засобу містить програмні модулі, розраховані на газифікацію певного типу палива, тобто твердого палива з певними параметрами. Дані для функціонування таких модулів отримують для кожного типу палива індивідуально, на основі статистичних даних при промисловому випробуванні газифікатора на різному паливі. Важливо те, що весь вироблений генераторний газ продукується тільки другим газогенераторним відсіком (зі зворотнім процесом газифікації), що значно спрощує процес контролю за якістю виробленого газу. По друге, заявлений газифікатор дозволяє здійснити газифікацію другосортних видів палива, з високим вмістом вологи та золи, за рахунок наявності та конструкції другого газогенераторного відсіку зі зворотнім процесом газифікації. Це досягається за рахунок того, що у цьому відсіку газифікація первісного палива традиційним способом - його частковим або повним окисленням - не здійснюється. Замість цього здійснюють подання «брудного» генераторного газу, який отримано у першому газогенераторному відсіку, до змішувального відсіку другого газогенераторного відсіку, де «брудний» генераторний газ змішують з первісним паливом, яке подають через паливний відсік за допомогою засобу подання палива, та отримують таким чином збагачену суміш, яку потім подають до зони окислення (інтенсивного горіння) другого газогенераторного відсіку. При цьому кількість окислювача (наприклад, повітря), яке подається в зону окислення другого газогенераторного відсіку, обмежують тією його кількістю, яке необхідне для повного спалювання «брудного» генераторного газу та летючих, що виходять з такого газу. Сам процес окислення (горіння) відбувається як у 3 UA 115949 U 5 10 15 кільцевому просторі другого газогенераторного відсіку, вільному від наповнення паливом, так і між частками первісного палива у глибині шару палива у другому газогенераторному відсіку. Таким чином, повністю спалюють «брудний» генераторний газ та летючі у складі палива з перетворенням їх у звичайні продукти спалювання (димові гази): СО 2, Н2О та NОх. Крім цього, у процесі впливу високих температур з обмеженим доступом окислювача частинки первісного палива перетворюються в однорідну суміш розпечених часток вуглецю та золи, а точніше свіжого напівкоксу, який і формує відновлювальний шар. Кільцевий простір у другому газогенераторному відсіку необхідний для поліпшення розпалювання твердого палива, а також для його горіння у процесі термічної конверсії шляхом заміни ряду пальників, розташованих по периметру корпусу другого газогенераторного відсіку, одним кільцевим простором, який заповнюється окислювачем та в якому відбувається процес окислення (горіння) твердого палива. Утворений процес спалювання «брудного» генераторного газу та летючих між частками палива первісного палива дозволяє збільшити потужність (товщину) відновлювального шару у 10…15 разів у порівнянні з її параметрами відомих газифікаторів, зокрема, відомих з рівня техніки. Збільшена потужність відновлювальної зони другого газогенераторного відсіку підвищує ефективність спалювання у ньому палива, як фінішної стадії роботи усього газифікатора. Відновлювальна зона остаточно формує склад генераторного газу, який отримують, за рахунок проходження термохімічних реакцій, зазначених у таблиці 1. 20 Таблиця 1 Термохімічні реакції та їх теплові ефекти № п/п 1 2 25 30 35 40 45 50 Реакція Тепловий ефект реакції Q, Мдж/кмоль С + СО2 = 2СО С + Н2О (пар) = СО + Н2 162,4 118,8 Ці відновлювальні реакції є ендотермічними, тобто протікають з відбором тепла, а тому потужність (товщина) відновлювальної зони має дуже велике значення, особливо при газифікації палива з високою вологістю. У відомих газифікаторах зайва волога є причиною гальмування або зупинки самого процесу газифікації, а у газифікаторі відповідно до корисної моделі волога стає основним джерелом отримання водню. По трете, можливе повне відновлення сполуки азоту з киснем (NО х), утворених в процесі окислення азоту, який входить до складу первісного палива, а також азоту, який надходить у зони окислення (горіння) палива обох газогенераторних відсіків разом з окислювачем, до молекулярного азоту N2. Вже при температурі 1 000 K константа рівноваги реакції 2 NO + C = N2 28 + CO2 є досить великою та дорівнює 6,86 10 , тобто рівновага цієї реакції суттєво зміщена вправо, тому вміст NO у рівновазі з вуглецем для цієї реакції при температурі 1000 K буде -13 3 становити 10 г/м . Крім цього, активними відновлювальними агентами є CO та Н2, що призводить до того, що NОх, що входить до складу генераторного газу, після відновлювальної зони з розпеченого напівкоксу, будуть повністю відновлені до молекулярного азоту N2. По четверте, можливе перетворення усього обсягу напівкоксу, що прореагував у високотемпературній відновлювальній зоні, у наповнювач для адсорбційно-фільтрувального відсіку, що постійно відновлювальний за рахунок газифікації свіжого первісного палива. Для цього напівкокс охолоджується до температури, яка не повинна перевищувати температуру конденсації смол, що вийшли з палива та потрапили у зону окислення та відновлювальну зону, утворюючи таким чином у адсорбційно-фільтрувальній зоні. За рахунок утворення такої зони отримують внутрішній «протигаз» газифікатора, через який проходить весь генераторний газ, вироблений газифікатором. Постійно поновлюване наповнення цього «протигазу» виконує функцію не тільки потужного фільтру, але й високоефективного адсорбера. Крім цього, «протигаз» - адсорбер повністю очищує генераторний газ від усіх шкідливих та токсичних домішок, які утворилися у процесі термічного розкладання різних хімічних речовин, які потрапили у паливо випадково або з метою їх утилізації. Тому генераторний газ, отриманий газифікатором згідно з корисною моделлю, має дуже високий ступінь очистки від будь-яких хімічних домішок. При відведенні з газифікатора генераторний газ може мати незначне забруднення твердими частками, занесеними з шару 4 UA 115949 U 5 10 15 20 25 30 35 40 45 50 55 60 напівкоксу, під час його виходу з цього шару та потрапляння до газонакопичувача другого газогенераторного відсіку. Очищення газу від подібних часток, а також і від зайвої вологи, може бути здійснене вже після відведення генераторного газу на утилізацію. Також заявлений газифікатор дозволяє підвищити стабільність хімічного складу генераторного газу при газифікації різних видів твердих палив, незалежно від характеристик цього палива (СО + Н2 + N2). Крім цього, завдяки заявленому газифікатору у автоматичному режимі підтримується співвідношення між компонентами генераторного газу, що забезпечує p 3 теплотворну властивість на стабільно низькому рівні QH ≈1 500 ккал/нм . Частка кожного з 3 компонентів у 1,0 нм генераторного газу (%) безпосередньо залежіть як від кількості палива, повітря та води (вологи), що надходять до газифікатора, так і від температурі у реакційних зонах обох газогенераторних відсіків. Наприклад, якщо збільшується вологість палива, то збільшується і вміст водню (Н 2) в генераторному газі. Навіть з огляду на те, що надлишкова волога є небажаним баластом (внутрішнім та зовнішнім) для будь-якого виду палива, яке спалюють або газифікують за допомогою відомих з рівня техніки газифікаторів, для газифікатора відповідно до корисної моделі вологе паливо підвищує ефективність його роботи та дозволяє забезпечити стабільність р складу виробленого генераторного газу. Оптимальною вологістю первісного палива є W ≈50 %. Таким чином, в певних випадках первісне паливо потрібно додатково зволожувати. Проте, у р випадку вологості палива W >50 % воно все одно є придатним для газифікації і для його ефективного спалювання підвищують витрату палива та окислювача (повітря) у автоматичному режимі, який забезпечується апаратно-програмним засобом автоматичного керування процесом газифікації, що містить програмні модулі з індивідуальними параметрами газифікації для кожного типу палива. Дослідження показали, що вологість Wр≤60 % є граничною для запропонованого газифікатора. Температурний режим у зонах окислення (горіння) обох газогенераторних відсіків також автоматично контролюється та підтримується на потрібному рівні у відповідності з програмним модулем газифікації кожного окремого типу палива та може змінюватися у межах 600…1 300 ○ С, залежно від температури плавлення золи первісного палива. Сам процес регулювання температурних параметрів здійснюють шляхом зміни співвідношення між кількістю палива та окислювача (повітря). Дослідження роботи запропонованого газифікатора показали можливість отримання генераторного газу (повітряного) з вмістом баластного азоту N2 менше 50 %, зокрема, з приблизно наступним хімічним складом СО - 28-32 %, Н2 - 20…24 % та N2 - 46…48 %. Кількість азоту (N2) в генераторному газі залежить від кількості окислювача (повітря), що подають у реакційні зони обох газогенераторів за допомогою будь-яких відомих засобів подання повітря, наприклад, вентиляторів. При цьому конструкція запропонованого газифікатора дозволяє скоротити обсяги окислювача, що подають на газифікацію, за рахунок попереднього прогріву первісного палива, яке подають через паливний відсік із засобом подання палива. Прогрів здійснюють гарячим «брудним» газом, який подають у змішувальний відсік другого газогенераторного відсіку через засіб відведення генераторного газу (газопровід) від першого газогенераторного відсіку. Таким чином, у зону окислення (горіння) другого газогенераторного відсіку первісне паливо надходить із змішувального відсіку вже підігрітим, з частковою втратою вологи та летючих палива. Це дозволяє частково скоротити витрату окислювача (повітря) та, відповідно, зменшити і кількість азоту (N2) у зоні окислення (горіння) другого газогенераторного відсіку. У першому газогенераторному відсіку скорочення кількості азоту (N 2) в генераторному газі досягають здійсненням нададіабатичного протікання процесу фільтраційного горіння у реакційній зоні цього відсіку, тому що окислювач (повітря) та продукти спалювання рухаються назустріч руху палива. Завдяки внутрішньому теплообміну між продуктами газифікації та первісними реагентами (паливо та повітря), інтенсивність якого забезпечує описана вище конструкція газифікатора, досягають ефекту нададіабатичного розігріву. Оптимізацію теплових потоків на різних стадіях процесу газифікації забезпечують шляхом простої зміни концентрації реагентів – вуглеводню палива або окислювача (повітря), які безпосередньо впливають та визначають теплову структуру хвилі горіння вуглеводної системи. Запропонований газифікатор дозволяє повістю використати описаний вище ефект взаємозалежності вмісту реагентів з метою досягнення максимального нададіабатичного розігріву при проходженні процесів фільтраційного горіння у адсорбційно-фільтрувальній зоні між зоною зворотного процесу газифікації та зоною прямого процесу газифікації. Також за допомогою заявленого газифікатора можлива утилізація високотоксичних хімічних сполук: отруйних речовин, гербіцидів та пестицидів, відходів медичної галузі, відходів та 5 UA 115949 U 5 10 15 20 25 30 35 40 45 50 55 60 продукції фармацевтичної галузі із терміном дії, що закінчився тощо шляхом термічного розкладу. Термічний розклад будь-яких хімічних речовин у будь-якому стані здійснюється при ○ температурі до 1 300 С. Процес термічного розкладу є екологічно чистим, що обумовлене роботою газифікатора під розрідженням у порожнині газифікатора та дозволяє спростити процес завантаження хімічних речовин у твердому, рідкому та газоподібному стані через засіб подання додаткових речовин до змішувального відсіку, яким може бути резервний патрубок, розташований на бічній поверхні змішувального відсіку. При цьому варто зазначити, що внутрішня порожнина корпусу газифікатора працює не під тиском, тому створене в ній розрідження запобігає виходу небезпечного для людини чадного газу СО, що утворюється у процесі газифікації, через корпус газифікатора до його потрапляння на повторне окислення, і тому це підвищує безпеку обслуговуючого персоналу під час роботи газифікатора. Причому герметизація зони між адсорбційно-фільтрувальною зоною та зоною прямого процесу газифікації за допомогою засобу герметизації, розташованому саме між адсорбційнофільтрувальним відсіком та першим генераторним відсіком, дозволяє створити розрідження необхідної величини, тобто тягу, потрібну для того, щоб забезпечити потік отриманого генераторного газу із зони прямого процесу газифікації до зони зворотного процесу газифікації з проходженням його крізь адсорбційно-фільтрувальну зону під дією засобу розрідження, сполученому із засобом відведення генераторного газу на утилізацію. При відсутності герметизації зони між адсорбційно-фільтрувальною зоною та зоною прямого процесу газифікації потрібне розрідження не може бути створене через додавання об’ємів внутрішніх порожнини першого газогенераторного відсіку (прямого процесу газифікації) та відсіку збору та видалення золи. Залежно від хімічного складу речовин для утилізації та характеристик первісного палива визначають співвідношення хімічних речовин та первісного палива. Це співвідношення може коливатися у наступних межах: хімічні речовини - 0,5…1,5:10 мас. одиниць та повністю залежить від кількості та якості вуглеводню в первісному паливі, тому що за рахунок вуглеводню формується наповнення внутрішнього «протигазу» газифікатора у вигляді коксу та разом із золою утворює потужний адсорбційно-фільтрувальний відсік. Хімічні речовини, проходячи через високотемпературну зону (окислення) другого газогенераторного відсіку у вигляді продуктів розкладу, разом з генераторним газом надходить ть у адсорбційно-фільтрувальний відсік, де адсорбуються пористим коксом та фільтруються напівкоксом цього відсіку. Крім цього, охолоджений напівкокс адсорбційно-фільтрувального відсіку виконує роль так званої зони «гартування» газоподібних продуктів, яка перешкоджає протіканню оборотних реакцій. Далі адсорбовані та відфільтровані напівкоксом продукти розкладу хімічних сполук піддаються повторній термічній обробці у зоні окислення (горіння) першого газогенераторного відсіку, в який напівкокс потрапляє як робоче паливо. Після повторного термічного впливу продукти розкладу хімічних речовин перетворюються у нейтральні сполуки, що контактують з хімічними елементами золи, або у вигляді окремих елементів, разом із золою палива проходять крізь відсік збору та видалення золи, який охолоджується. Видалення золи можуть здійснювати шнеком у зовнішній накопичувач золи. Якщо у складі золи первісного палива відсутні хімічні елементи, які можуть зв’язати та нейтралізувати продукти розкладу хімічних речовин, що утилізуються, такі хімічні елементи та їх сполуки подають до газифікатора у необхідній кількості разом з хімічними речовинами через другий (резервний) засіб подання палива, паралельно сполучений із паливним відсіком разом з іншим засобом подання палива. Якщо таких елементів у золі просто недостатньо, то подають їх недостатня частина. Зокрема, це може стосуватися зв’язуванні та нейтралізації сполук хлору, фосфору, сірки та подібних. Можлива також утилізація таких матеріалів та речовин, які не можуть бути використані як самостійні види палива або таке використання є проблематичним, шляхом домішування їх до первісного палива. До таких матеріалів та речовин можуть бути віднесені відходи паперового та картонно-паперового виробництва («скоп»), відходи типографій, що забруднені клеєм, відходи полімерних матеріалів, що підлягають вторинній переробці, подрібнена полімерна тара, в якій транспортувалися та зберігалися ядовиті, токсичні або просто забруднюючі навколишнє середовище речовини. Також як добавки можна використовувати відходи виробництва жирокомбінатів, подрібнені відходи продукції тваринництва та птахівництва, відкладення на фільтрах та осад відстійників очисних споруд підприємництва по переробці м’ясних та рибних продуктів тощо. Можлива також газифікація палив з низькою температурою плавлення золи та «спікливих» ○ палив. Це може бути як солома з температурою плавлення золи 800 С, так і деякі марки 6 UA 115949 U ○ 5 10 15 20 25 30 35 40 45 50 55 60 кам’яного вугілля, що спікаються (шлакуються) при температурі 1 100…1 300 С. Такі види палива для їх ефективної газифікації попередньо подрібнюють та змішують з первісним паливом у певному співвідношенні, яке залежить від індивідуальних характеристик кожного з палив. Зокрема, використовувати енергетичне кам’яне вугілля марок Д, Г, Ж, °C і Т як первісне паливо у будь-якому газифікаторі проблематично через можливе часткове спікання часток вугілля та утворення так званих «коржів», які повністю зупиняють процес газифікації та потребують аварійної зупинки газифікатора та повного вивантаження палива. Тому таке вугілля необхідно змішувати у певному співвідношенні з такими видами палива, яке розосередить частки вугілля та не дадуть їм знову згрупуватися, запобігаючи таким чином спікання під час газифікації. Таким видами палива-розчинника може бути: буре вугілля, муловий осад міських каналізаційних стоків, свинячий гній, курячий послід, лузга соняшника, солома, тріска, щепа деревини, силос кукурудзи і тому подібне. Одночасне подання первісного палива та додаткового попередньо подрібненого палива з низькою температурою плавлення золи у газифікатор здійснюють через щонайменше два засоби подання палива, паралельно сполучені із паливним відсіком, виконані, наприклад, у вигляді патрубків. Змішування обох видів палива здійснюють безпосередньо у паливному відсіку за допомогою засобу розпушення твердого палива з приводом обертання від дозатора подання палива. Шнековий вал такого приводу може бути обладнаний лопатками, які при обертанні цього вала одночасно перемішують і розрихлюють паливо у паливному відсіку, запобігаючи ущільненню та злежуванню палива. Особливо це важливо для палив з високим вмістом вологи, смол, жирів та подібних. Ефективність використання газифікатора за корисною моделлю підтверджується експериментальними результатами газифікації деяких видів палива при номінальному режимі заявленого газифікатора, наведеними у таблиці 2. Пояснення до таблиці 2. У таблиці 2 використано наступні позначення: - Wp - вологість первісного палива, %, - Ap - зольність первісного палива, %, - Qнр (р.т.) - нижча теплота згоряння робочого палива, ккал/кг, 3 - Vг.г. - продуктивність по генераторному газу, нм /годину, - M тр - витрати пального, кг/годину, 3 - M тр (у) - питома витрата пального, кг/нм (по генераторному газу), 3 - Qнр (г.г.) - нижча теплота згорання генераторного газу, ккал/нм , - Рт - теплова потужність газифікатора при роботі у номінальному режимі, Гкал/годину (МВт), 3 - Qнр (СН4) - прийнята для розрахунків нижча теплота згоряння природного газу, ккал/нм , - Кп - коефіцієнт перерахунку генераторного газу в еквівалент природного газу, К, 3 - VСН4 - потужність по еквіваленту природного газу, нм /годину, - Ст - вартість 1,0 тонни робочого (первісного) палива (враховуючи доставку та підготовку палива), дол. США/тонну, - Ое - експлуатаційні витрати (враховуючи зарплату обслуговуючого персоналу, витрати на електричну енергію, пропан-бутан, технологічну воду, засоби індивідуального захисту та подібне), дол. США/годину, - Sp - сумарні витрати, дол. США/годину, - ηг - коефіцієнт корисної дії газифікації (хімічний К.К.Д.), - ηт - термічний коефіцієнт корисної дії газифікатора. Основними показниками ефективності роботи газифікатора згідно з корисною моделлю є коефіцієнт корисної дії газифікації ηг та термічний коефіцієнт корисної дії газифікатора ηт. Коефіцієнт корисної дії газифікації ηг, або хімічний к.к.д., визначає долю хімічної енергії палива, що перейшла у хімічну енергію газу та обчислюється формулою: р н т ηг = Vг.г. Qн (г.г.) / Q р (р.т.) M р. Термічний К.К.Д. газифікатора ηт визначається як співвідношення всього отриманого корисного тепла до сумарної кількості тепла, введеного у газифікатор: р н р ηт = (Vг.г. Qн (г.г.) + Qp.o. Mв) / (Q р (р.т.) M т + Qв), де Qp.o. - ентальпія води, що підігрівається у сорочках охолодження води (теплоносія), ккал/кг, Qв - ентальпія окислювача (повітря), що подається до газифікатору для газифікації палива, 3 ккал/нм , Мв - маса (вага) води (теплоносія), що циркулює у замкнутому контурі системи охолодження газифікатора. 7 UA 115949 U 5 10 15 20 25 30 35 40 45 50 55 У таблиці 2 наведено результати газифікації на прикладі таких палив, як тріска з деревини різних порід, торф фрезерний та буре вугілля марки Б2. З даних таблиці 2 видно, що при роботі 3 в номінальному режимі газифікатор дозволяє здійснити виробництво 3 000 нм генераторного газу у годину, зі стабільною нижчою теплотою згоряння на рівні 1 500 ккал/кг, незалежно від виду палива та його характеристик. Це один з основних показників ефективної роботи газифікатора за корисною моделлю, особливо якщо враховувати, що отримують саме повітряний генераторний газ. Тобто дослідження свідчать про те, що вироблення генераторного газу є стабільним на достатньо високому рівні (у порівнянні з відомими аналогами) і не залежить від використання різних видів твердого палива, з різними параметрами вологості та зольності, що досягається зазначеними вище особливостями запропонованого газифікатора. Корисну модель проілюстровано прикладом здійснення газифікатора та способу газифікації твердого палива за його допомогою, зокрема, на фіг. 1 представлено загальний вигляд газифікатора, а на фіг. 2 - схематично представлено газифікатор у перерізі, на фіг. 3 схематично представлено газифікатор у перерізі з завантаженим твердим паливом та рух продуктів згоряння (рівні лінії) та піролізних газів (хвилясті лінії). Наведені приклади не обмежують варіанти виконання корисної моделі, а тільки пояснюють роботу газифікатора. Газифікатор комбінований твердопаливний (фіг. 1) містить корпус з порожниною, у якій послідовно розташовані паливний відсік із щонайменше одним засобом подання палива 1, змішувальний відсік 2, другий газогенераторний відсік (зі зворотним процесом газифікації) 3, адсорбційно-фільтрувальний відсік 4, герметизуючий відсік 5 (засіб герметизації), перший газогенераторний відсік (з прямим процесом газифікації) 6 та відсік збору та видалення золи 7. Паливний відсік із щонайменше одним засобом подання палива 1 містить кришку паливного відсіку 8, патрубок прийому первісного палива 9, шнековий вал 10, привід шнекового вала 11, шнек подачі первісного палива 12, гільзу шнека подачі первісного палива 13, паливоприймач 14, паливонакопичувач 15, давач нижнього рівня палива 16, давач верхнього рівня палива 17 та дозатор подання палива 18, що містить привід. У випадку наявності двох засобів подання палива, паралельно сполучених із паливним відсіком 1, останній містить додатковий шнековий вал 19, привід додаткового шнекового вала 20, додатковий шнек подачі палива 21, гільзу додаткового шнека подачі палива 22 та додатковий патрубок прийому палива 23. Патрубок прийому первісного палива 9 може бути виконаний для з’єднання з вихідним патрубком стрічкового транспортера зі скребками для автоматизації подачі первісного палива. Паливний відсік 1 сполучений зі змішувальним відсіком 2 фланцевим з’єднанням 24. Змішувальний відсік 2 містить газорозподільник 25, давач нижнього рівня палива у змішувальному відсіку 26, давач верхнього рівня палива у змішувальному відсіку 27, засіб подання додаткових речовин до змішувального відсіку (резервний патрубок) 28 та вибухові клапани 29. Другий газогенераторний відсік 3 містить повітророзподільник 30, засіб подання окислювача 31, пальник 32 та давач температури 33. Другий газогенераторний відсік 3 сполучений з адсорбційно-фільтрувальним відсіком 4 фланцевим з’єднанням 34. Адсорбційно-фільтрувальний відсік 4 містить газонакопичувач 35, патрубок виходу генераторного газу 36, патрубок 37, на якому встановлені давач 38 через фланцеве з’єднання 39, та вибухові клапани 40. Давачі 38 призначені для визначення кількісного та якісного складу отриманого генераторного газу, а також його температурних параметрів, перед його видаленням через патрубок виходу генераторного газу 36. Фланцеве з’єднання 39 при цьому, крім розташування давачів, також виконує роль місця доступу персоналу до порожнини адсорбційно-фільтрувального відсіку 4 для її обслуговування. Патрубок виходу генераторного газу 36 у цьому випадку сполучений із засобом створення розрідження усередині порожнини, яким може бути зовнішній вентилятор (на кресленнях не показано). Герметизуючий відсік 5 містить корпус 41 у вигляді зрізаного конуса, розташованого більшою основою вверх, який сполучений з першим газогенераторним відсіком 6 фланцевим з’єднанням 42. Саме засобом герметизації може бути будь-який відомий засіб, наприклад, шлюзовий затвор (як позначено на фіг. 2, 3). Також можливе використання як засобу герметизації самого герметизуючого відсіку 5 з розташованим усередині шаром палива, яке знаходиться під тиском, потрібним для пресування часток палива у цьому відсіку та створення герметизуючого шару безпосередньо з часток палива. Перший газогенераторний відсік 6 містить газонакопичувач 43, пальник 44, давач температури 45 та вибухові клапани 46. 8 UA 115949 U 5 10 15 20 25 30 35 40 45 50 55 60 Перший газогенераторний відсік 6 сполучений з відсіком збору та видалення золи 7 фланцевим з’єднанням 47. Відсік збору та видалення золи 7 містить засіб подання окислювача 48, повітророзподільник 49 та золоприймач 50, який обладнано шнеком видалення золи 51 з приводом 52. Відсік збору та видалення золи 7 також містить технологічні люки 53, 54 для обслуговування внутрішнього простору. Перший генераторний відсік 6 та другий газогенераторний відсік 3 сполучені між собою паралельно за допомогою засобу відведення генераторного газу - газопровід 55. Засіб відведення генераторного газу 55 під’єднаний до другого газогенераторного відсіку 3 патрубком подачі «брудного» генераторного газу 56, а до першого генераторного відсіку 6 - патрубком виходу «брудного» генераторного газу 57. Усередині корпусу другого газогенераторного відсіку 3 утворено внутрішній кільцевий простір 58. Здійснення способу газифікації твердого палива за допомогою описаного вище газифікатора комбінованого твердопаливного наведене на наступному прикладі. Спочатку здійснюють завантаження твердого палива 59 у паливний відсік газифікатора 1 через патрубок прийому первісного палива 9. За необхідності газифікації змішаного палива (палива різних видів або твердого палива з додаванням палива з іншими параметрами для підвищення ефективності процесу газифікації, як описано вище) здійснюють подання іншого палива 60, наприклад, попередньо подрібненого палива з низькою температурою плавлення золи у паливний відсік газифікатора 1 через додатковий патрубок прийому палива 23. Потім за допомогою шнекового вала 10, приводу шнекового вала 11, шнека подачі первісного палива 12, додаткового шнекового вала 19, приводу додаткового шнекового вала 20, додаткового шнека подачі палива 21, первісне паливо 59 та інше паливо 60 подають через паливоприймач 14 до паливонакопичувача 15, де їх змішують. Потім здійснюють подачу твердого палива з паливонакопичувача 15 до змішувального відсіка 2 і далі у другий газогенераторний відсік 3. При цьому окислювач 61 (переважно, повітря) подають через засіб подання окислювача 31 до внутрішньої порожнини другого газогенераторного відсіку 3 з наступним підпалюванням суміші твердого палива та окислювача за допомогою пальника 32 та проведення зворотного процесу газифікації отриманого твердого палива. При цьому кільцевий простір 58 у зоні зворотного процесу газифікації є вільним від наповнення твердим паливом, що забезпечує зону розпалювання та горіння по всьому об’ємі другого газогенераторного відсіку 3. Вуглецеві частки, отримані у зоні зворотного процесу газифікації, наступним подають через адсорбційно-фільтрувальний відсік 4 та герметизуючий відсік 5 до першого газогенераторного відсіку 6 у зону прямого процесу газифікації. Подачу окислювача 62 у зону прямого процесу газифікації здійснюють через засіб подання окислювача 49. Проходження палива та твердих продуктів газифікації забезпечуються самопливом від верхньої до нижньої частини корпусу газифікатора за рахунок сили тяжіння. При проведенні прямого процесу газифікації отримують генераторний газ 63, який відводять від першого газогенераторного відсіку 6 через газопровід 55 з наступним його змішуванням з твердим паливом, яке подається до другого газогенераторного відсіку 3 у зону зворотного процесу газифікації та подачею отриманої суміші твердого палива та генераторного газу 63 знову у зону зворотного процесу газифікації другого газогенераторного відсіку 3. При цьому при проходженні всього генераторного газу, виробленого газифікатором, через адсорбційно-фільтрувальний відсік 4 забезпечують описану вище роботу внутрішнього «протигазу» газифікатора (здійснення процесів фільтрації та адсорбції), за допомогою газонакопичувача 35 та патрубку виходу генераторного газу 36 з наступним відведенням генераторного газу 64, отриманого у зоні зворотного процесу газифікації, через патрубок виходу генераторного газу 36 за допомогою розрідження, створеного у порожнині газифікатора. Видалення золи, яка потрапляє з першого газогенераторного відсіку 6, можуть здійснювати шнеком видалення золи 51 з приводом 52 із золоприймача 50 у зовнішній накопичувач золи. У випадку необхідності утилізації шкідливих хімічних речовин, як описано вище, здійснюють їх подання у будь-якому стані через резервний патрубок 28 до змішувального відсіку 2 з наступним термічним розкладом разом з твердим паливом. Попередньо можуть визначати вологість палива з наступним регулюванням кількості подачі палива до зони зворотного процесу газифікації та/або окислювача до зони зворотного процесу газифікації та/або до зони прямого процесу газифікації за допомогою дозуючого пристрою 18. Також при утворенні адсорбційно-фільтрувальної зони 4 можуть здійснювати охолодження палива після зони зворотного процесу газифікації до температури, яка не перевищує 9 UA 115949 U Таблиця 2 дол. 84,45 0,85 (85%) 0,95 (95%) 96,92 0,85 (85%) 0,95 (95%) 0,95 (95%) 34,7 34,7 0,85 (85%) Sp, США/год. 25,0 30,0 73,06 дол. Ое, США/год. 529,1 529,1 34,7 Ст, дол. США/тонна 5,67 (0,176) 5,67 (0,176) 20,0 8500,0 8500,0 5,67 (0,176) 4,5 (5,23) 4,5 (5,23) 529,1 Кп 3 VСН4, нм /год. 3 ккал/нм (СН4), р Qн 1500+3 % 1500+3 % 8500,0 0,66 0,69 4,5 (5,23) 3 р Qн (г.г.), ккал/нм 1989,52+ (2…3) % 2074,98+ (2…3) % 0,64 3000+ (3…5) % Буре вугілля марки Б2 3 (розмір часток d=6…12 мм) 3000+ (3…5) % 1918,16+ (2…3) % Торф фрезерний 2 (розмір часток d=6…12 мм) 2661,0 1500+3 % 3 кг/нм (у), р Mт т M р, кг/год. 3 V г.г., нм /год. ηт 2551,4 3000+ (3…5) % р ηг 16 2760,0 p Витрати 23,5 Тріска деревини 1 різних порід (розмір часток d=6…12 мм) A,% Паливо 4 № п/п Qн (р.т.), ккал/кг Показники Рт, Гкал/год. (МВт) Результати газифікації деяких видів твердого палива у газифікаторі при номінальному режимі роботи та показники ефективності способу газифікації згідно з корисною моделлю p 25 W,% 20 35 15 48 10 33 5 температуру конденсації смол у паливі, яке виходить після зони зворотного процесу газифікації. Охолодження може бути здійснене будь-яким відомим засобом, зокрема, через циліндричні сорочки охолодження 65 різного діаметра, розташовані усередині адсорбційно-фільтрувальної зони 4. При проходженні твердого палива через паливонакопичувач 15 здійснюють розпушення твердого палива за допомогою засобів розпушення твердого палива 66 - лопаток на валу шнека дозатора подання палива, розташованих усередині паливонакопичувача 15. Параметри подання твердого палива, окислювача, вологості та температури контролюють через давач нижнього рівня палива 16, давач верхнього рівня палива 17, давач нижнього рівня палива у змішувальному відсіку 26, давач верхнього рівня палива у змішувальному відсіку 27, давач температури 33, давач 38, давач температури 45, а також давачі вимірювання вологи первісного палива та додаткового палива, які можуть бути розташовані перед паливним відсіком (наприклад, на стрічковому транспортері, на фігурах не показано) з наступною передачею отриманих даних до апаратно-програмного засобу автоматичного керування процесом газифікації, який за допомогою зазначених вище програмних модулів здійснює зміну параметрів подання первісного та/або додаткового палива, окислювача, хімічних речовин тощо. Безпеку роботи кожного елемента газифікатора окремо забезпечують вибухові клапани 29, 40 та 46. Таким чином, запропонований газифікатор дозволяє досягти підвищення ефективності процесу газифікації, зменшення витрати окислювача на процес газифікації та підвищення стабільності складу отриманого генераторного газу, підвищення чистоти генераторного газу та його отримання без вмісту важких вуглеводнів, що утворюють смоли, забезпечити використання палива з високою вологістю та зольністю без попередньої його підготовки та забезпечення екологічно чистої утилізації хімічних речовин у будь-якому стані (тверде, рідке та газоподібне), зокрема шкідливих відходів тощо. 10 UA 115949 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 35 1. Газифікатор комбінований твердопаливний, який містить корпус з порожниною, у якій послідовно розташовані: паливний відсік із щонайменше одним засобом подання палива та дозатором подання палива, другий газогенераторний відсік зі зворотним процесом газифікації, обладнаний засобами подання окислювача та змішувальним відсіком у верхній частині, перший газогенераторний відсік з прямим процесом газифікації, обладнаний засобами подання окислювача, відсік збору та видалення золи, адсорбційнофільтрувальний відсік, розташований між першим та другим газогенераторним відсіком, перший газогенераторний відсік та другий генераторний відсік додатково сполучені між собою паралельно за допомогою щонайменше одного засобу відведення генераторного газу від першого газогенераторного відсіку до змішувального відсіку другого газогенераторного відсіку, адсорбційно-фільтрувальний відсік обладнано засобом відведення генераторного газу на утилізацію. 2. Газифікатор за п. 1, який відрізняється тим, що додатково містить засіб герметизації, розташований між адсорбційно-фільтрувальним відсіком та першим генераторним відсіком. 3. Газифікатор за п. 1, який відрізняється тим, що додатково містить засіб створення розрідження усередині порожнини, сполучений із засобом відведення генераторного газу на утилізацію. 4. Газифікатор за п. 1, який відрізняється тим, що другий газогенераторний відсік містить внутрішній кільцевий простір. 5. Газифікатор за п. 1, який відрізняється тим, що додатково містить засіб визначення вологості палива перед паливним відсіком або у паливному відсіку, сполучений із засобом зміни регулювання кількості подання окислювача до першого газогенераторного відсіку та до другого газогенераторного відсіку. 6. Газифікатор за п. 1, який відрізняється тим, що другий газогенераторний відсік обладнано засобом подання додаткових речовин до змішувального відсіку. 7. Газифікатор за п. 1, який відрізняється тим, що паливний відсік містить щонайменше два засоби подання палива, паралельно сполучені із паливним відсіком. 8. Газифікатор за п. 7, який відрізняється тим, що кожен із засобів подання палива містить шнек подачі палива до дозатора подання палива. 9. Газифікатор за п. 8, який відрізняється тим, що дозатор подання палива містить щонайменше один привід. 10. Газифікатор за п. 9, який відрізняється тим, що додатково містить засіб розпушення твердого палива, розташований у паливному відсіку та сполучений з приводом дозатора подання палива. 11 UA 115949 U 12 UA 115949 U 13 UA 115949 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10J 3/00, C10B 53/00

Мітки: газифікатор, комбінований, твердопаливний

Код посилання

<a href="https://ua.patents.su/16-115949-gazifikator-kombinovanijj-tverdopalivnijj.html" target="_blank" rel="follow" title="База патентів України">Газифікатор комбінований твердопаливний</a>

Попередній патент: Спосіб газифікації твердого палива

Наступний патент: Тримач для переносних електронних пристроїв, таких як мобільний телефон, смартфон, планшет або інших

Випадковий патент: Автогенераторний негасенсор на с-негатроні