Безформальдегідне покриття для панелей, що містить співполімер полікислоти і порошок алюмосилікату кальцію

Номер патенту: 111721

Опубліковано: 10.06.2016

Автори: Енглерт Марк, Тулін Джеймс С., Карбо Аделаїда, Лу Рунхаї

Формула / Реферат

1. Безформальдегідна композиція для покриття, що здатна тверднути, яка містить:

(і) зв’язувальну композицію, що містить (а) співполімер полікислоти, який містить щонайменше дві карбоксильні групи, ангідридні групи або їх солі, (b) сполуку, яка містить гідроксильну групу, що несе щонайменше дві гідроксильні групи, як окрему сполуку або включену в кістяк співполімеру полікислоти, і (с) фосфоровмісний каталізатор; і

(іі) порошок алюмосилікату кальцію із загальним вмістом лугу менше ніж 2 ваг. %, виходячи із загальної ваги порошку алюмосилікату кальцію, який має середній розмір частинок 250 мікрон або менше і площу поверхні від 1 м2/г до 3 м2/г,

де відношення числа еквівалентів зазначених карбоксильних груп, ангідридних груп або їх солей до числа еквівалентів зазначених гідроксильних груп складає від 1/0,01 до 1/3.

2. Композиція для покриття за п. 1, що містить від 20 ваг. % до 50 ваг. % зв’язувальної композиції і від 40 ваг. % до 70 ваг. % порошку алюмосилікату кальцію, виходячи із загальної ваги сухих компонентів композиції для покриття.

3. Композиція для покриття за п. 1, де сполука, що містить гідроксильну групу, являє собою триетаноламін і/або де співполімер полікислоти являє собою карбоксильований акриловий співполімер.

4. Композиція для покриття за п. 1, де порошок алюмосилікату кальцію має середній розмір частинок 20 мікрон або менше.

5. Композиція для покриття за п. 1, яка додатково містить носій, вибраний з групи, що включає відбілювачі, глину, слюду, пісок, сульфат барію, діоксид кремнію, тальк, гіпс, воластоніт, оксид цинку, сульфат цинку, порожнисті кульки і їх суміші; і/або одну або декілька неіонних поверхнево-активних речовин і каолінову глину.

6. Композиція для покриття за п. 1, де композиція уникає випускання формальдегіду.

7. Композиція для покриття за п. 1, де порошок алюмосилікату кальцію має середній розмір частинок 100 мікрон або менше.

8. Композиція для покриття за будь-яким з пп. 1-7, яка додатково містить один або декілька компонентів, вибраних із групи, що включає диспергуючі речовини, органічні наповнювачі, мінеральні наповнювачі, пігменти, поверхнево-активні речовини, рН-модифікатори, буферні речовини, модифікатори в'язкості, стабілізатори, протипінні речовини, модифікатори текучості і їх комбінації.

Текст

Реферат: Даний винахід забезпечує безформальдегідну композицію для покриття, що здатна тверднути, що включає композицію, що містить співполімер полікислоти, що зшитий зі сполукою, що містить гідроксильну групу, і порошок алюмосилікату кальцію, панелі, покриті композицією для покриття, і спосіб покриття панелі композицією для покриття. UA 111721 C2 (12) UA 111721 C2 UA 111721 C2 5 10 15 20 25 30 35 40 45 50 55 60 РІВЕНЬ ТЕХНІКИ [0001] Даний винахід відноситься до полімерних або здатних полімеризуватися безформальдегідних матеріалів, що містяться для надання панелям стійкості до провисання, наприклад, волокнистим панелям і акустичним панелям, таким як стельові плитки. [0002] Акустичні панелі (або плитки) являють собою спеціально розроблені системи, що призначені для поліпшення акустики шляхом поглинання звуку і/або зменшення передачі звуку у внутрішньому приміщенні, такому як кімната, вестибюль, конференц-зал і т. ін. Незважаючи на те, що існує багато типів акустичних панелей, звичайна множина акустичних панелей, як правило, складається з волокон мінеральної вати, наповнювачів, барвників і зв'язувальної речовини, як розкрито, наприклад, у патенті США № 1769519. Ці матеріали, на додаток до множини інших, можна використовувати для забезпечення акустичних панелей з бажаними акустичними властивостями і іншими властивостями, такими як колір і зовнішній вигляд. [0003] Для того щоб підготувати панелі, підібрану комбінацію волокон, наповнювачів, заповнювачів, зв'язувальних речовин, води, поверхнево-активних речовин і інших добавок об'єднують для утворення зависі і обробляють. Целюлозні волокна звичайно присутні у вигляді повторно використовуваного газетного паперу. Заповнювач звичайно являє собою спучений перліт. Наповнювачі можуть включати глину, карбонат кальцію або сульфат кальцію. Зв'язувальні речовини можуть включати крохмаль, латекс і відновлені паперові вироби, з'єднані для утворення зв'язувальної системи, що сприяє захоплюванню всіх інгредієнтів у бажану структурну матрицю. [0004] Органічні зв'язувальні речовини, такі як крохмаль, часто є основним компонентом, що забезпечує структурне зчеплення для панелі. Крохмаль є кращою органічною зв'язувальною речовиною, тому що, серед інших причин, він відносно недорогий. Наприклад, панелі, що включають газетний папір, мінеральну вату і перліт, економічно можуть бути зв'язані за допомогою крохмалю. Крохмаль надає панельній конструкції як міцність, так і довговічність, але зазнає проблем, викликаних вологою. Волога може призвести до зм'якшення і провисання панелі, що має негарний вигляд на стелі і може викликати ослаблення панелі. [0005] Одним способом, застосовуваним для протидії проблемам, викликаним вологою в панелях, є покриття тильної сторони панелей покриттям на основі меламіноформальдегідної смоли з або без сечовиноформальдегідного компонента. Коли таке покриття на основі формальдегідної смоли піддається впливу вологи або вогкості, воно має схильність протистояти силам стиску на тильній поверхні, що є наслідком низхідного зсуву провисання. [0006] Меламіноформальдегідні смоли, що затвердли, мають тверду і крихку зшиту структуру при твердненні належним чином. Ця тверда структура діє для опору силам стиску на тильній поверхні, що є наслідком низхідного зсуву провисання. Однак, формальдегідні смоли схильні виділяти формальдегід, що є відомою зовнішньою подразнюючою речовиною. [0007] Для зменшення виділень формальдегіду додають реакційноздатні матеріали з формальдегідом, такі як сечовина, для видалення вільного формальдегіду. На жаль, такі низькомолекулярні поглиначі заглушають реакційноздатні групи формальдегідної смоли, запобігаючи виникненню значних рівнів зшивання. У результаті, характерна сильно зшита полімерна структура ніколи не утвориться. Одержане покриття неміцне і не буде протистояти провисанню. [0008] Хоча існує багато комерційно доступних акустичних панелей, вироби класифікують як випромінювачі слабколетких органічних хімічних речовин (VOC), при цьому такі вироби виділяють рівні формальдегіду, що піддаються виявленню, у зв'язку з наявністю різних компонентів, що виділяють формальдегід, які використовують у цих панелях. Хоча виділення формальдегіду, що виробляються під час теплового впливу в процесі виробництва, можуть випускатися у вентиляційні труби або термічні окиснювачі, одержаний виріб усе ще буде містити залишки формальдегіду, що виділяється при введенні в експлуатацію. Зменшення виділень формальдегіду або усунення таких виділень забезпечить поліпшену якість повітря в приміщенні в тих місцях, де встановлені акустичні панелі, таких як громадські будівлі, включаючи школи, лікувальні установи або офісні будівлі. [0009] Що необхідно, так це покриття, здатне протидіяти чутливості панелей до вологи без виділення зовнішньої подразнюючої речовини. КОРОТКИЙ ОПИС ВИНАХОДУ [0010] Даний винахід забезпечує безформальдегідну композицію для покриття, що здатна тверднути, для застосування в покритті акустичних панелей. Композиція для покриття включає (i) композицію, що включає (a) сополімер полікислоти, що містить щонайменше дві карбоксильні групи, ангідридні групи або їх солі, (b) сполуку, що містить гідроксильну групу, що несе щонайменше дві гідроксильні групи, і (c) фосфоровмісний каталізатор; і (ii) порошок 1 UA 111721 C2 5 10 15 20 25 30 35 40 45 50 55 60 алюмосилікату кальцію з загальним вмістом лугу менше ніж близько 2 ваг. %, виходячи із загальної ваги порошку алюмосилікату кальцію, де відношення числа еквівалентів зазначених карбоксильних груп, ангідридних груп або їх солей до числа еквівалентів зазначених гідроксильних груп складає від близько 1/0,01 до близько 1/3. [0011] Даний винахід додатково забезпечує покриту панель, що включає: (a) панель, що має тильну сторону і протилежну лицьову сторону; і (b) безформальдегідний покриваючий шар, підтримуваний тильною стороною панелі, при цьому покриваючий шар включає (i) композицію, що включає (a) сополімер полікислоти, що містить щонайменше дві карбоксильні групи, ангідридні групи або їх солі, (b) сполуку, що містить гідроксильну групу, що несе щонайменше дві гідроксильні групи, як окрему сполуку і (c) фосфоровмісний каталізатор; і (ii) порошок алюмосилікату кальцію із загальним вмістом лугу менше ніж близько 2 ваг. %, виходячи із загальної ваги порошку алюмосилікату кальцію, де відношення числа еквівалентів зазначених карбоксильних груп, ангідридних груп або їх солей до числа еквівалентів зазначених гідроксильних груп складає від близько 1/0,01 до близько 1/3. [0012] Даний винахід додатково забезпечує спосіб покриття панелі, що включає: (i) забезпечення панелі, що має лицьову сторону і протилежну тильну сторону; і (ii) нанесення, безпосередньо або опосередковано, на тильну сторону панелі безформальдегідної композиції для покриття, що здатна тверднути, що включає (a) композицію, що включає (a) сополімер полікислоти, що містить щонайменше дві карбоксильні групи, ангідридні групи або їх солі, (b) сполуку, що містить гідроксильну групу, що несе щонайменше дві гідроксильні групи, як окрему сполуку і (c) фосфоровмісний каталізатор; і (b) порошок алюмосилікату кальцію із загальним вмістом лугу менше ніж близько 2 ваг. %, виходячи із загальної ваги порошку алюмосилікату кальцію, де відношення числа еквівалентів зазначених карбоксильних груп, ангідридних груп або їх солей до числа еквівалентів зазначених гідроксильних груп складає від близько 1/0,01 до близько 1/3. КОРОТКИЙ ОПИС ДЕКІЛЬКОХ ВИДІВ ФІГУРИ(ФІГУР) [0013] На Фігурі 1 схематично показаний перспективний вид покритої панелі з тильним покриттям відповідно до варіанту здійснення даного винаходу. ДОКЛАДНИЙ ОПИС ВИНАХОДУ [0014] Даний винахід спрямований на безформальдегідну композицію для покриття, що здатна тверднути, що включає композицію і порошок алюмосилікату кальцію. Композиція включає (a) сополімер полікислоти, що містить щонайменше дві карбоксильні групи, ангідридні групи або їх солі, (b) сполуку, що містить гідроксильну групу, яка несе щонайменше дві гідроксильні групи, і (c) фосфоровмісний каталізатор; і (ii) порошок алюмосилікату кальцію, із загальним вмістом лугу менш ніж близько 2 ваг. %, виходячи із загальної ваги порошку алюмосилікату кальцію, де відношення числа еквівалентів зазначених карбоксильних груп, ангідридних груп або їх солей до числа еквівалентів зазначених гідроксильних груп складає від близько 1/0,01 до близько 1/3. [0015] Даний винахід ґрунтується, щонайменше частково, на дивовижному і несподіваному відкритті композиції для покриття, що здатна тверднути, що допомагає додати міцність і стійкість до провисання, що є без формальдегідною, особливо застосовної в панелях. Автори винаходу виявили, що певні полімерні зв'язувальні речовини, застосовувані при обробках поверхонь і тильних покриттів по суті включають, вивільняють, виділяють або виробляють формальдегід. Крім того, добавки, такі як консерванти у вологому стані або біоциди, включені при обробках поверхонь і тильних покриттів, також можуть вивільняти, виділяти або виробляти виявлені і вимірювані рівні формальдегіду. Таким чином, навіть якщо формальдегід може не бути компонентом полімерної зв'язувальної речовини або біоциду, як застосовується в акустичній панелі, автори винаходу на подив виявили, що панель може все ще вивільняти, виділяти або виробляти формальдегід з ряду причин, включаючи, наприклад, розкладання полімерної зв'язувальної речовини і/або біоциду. Переважно, даний винахід забезпечує покриття, що забезпечує достатню твердість для надання міцності і уникнення провисання, у той же самий час уникаючи випускання формальдегіду, тим самим поліпшуючи якість повітря в приміщенні. [0016] Композиція для покриття даного винаходу є придатною для застосування в покритті передньої і/або тильної сторони панелі, такої як волокниста панель (наприклад, акустична панель, така як стельова плитка). Композицію для покриття даного винаходу можна застосовувати з акустичними панелями, відомими в даній галузі і одержаними за допомогою способів, відомих у даній галузі, включаючи акустичні панелі, одержані способом мокрого валяння, наприклад, стельова плитка AURATONE® (USG Interiors, Inc.), а також акустичні панелі, одержані шляхом пресування вологої пульпи або процесу лиття, такі як стельова плитка 2 UA 111721 C2 5 10 15 20 25 30 35 40 45 50 55 60 ACOUSTONE® (USG Interiors, Inc.). Наприклад, акустичні панелі і їх підготовка описані, наприклад, у патентах США 1769519, 3246063, 3307651, 4911788, 6443258, 6919132 і 7364015, кожний з яких включений у даний документ в якості посилання. [0017] Безформальдегідна композиція включає сополімер полікислоти, що містить щонайменше дві карбоксильні групи, ангідридні групи або їх солі. Не бажаючи бути зв'язаними якою-небудь конкретною теорією, вважають, що композиція, описана в даному документі, служить як зв'язувальна речовина для порошку алюмосилікату кальцію і згадується в даному документі як зв'язувальна композиція. Краща сполука являє собою карбоксильований акриловий полімер. Полікислота повинна бути досить нелетучою, щоб вона по суті залишалась доступною для реакції з поліолом у композиції при операції нагрівання і тверднення. Полікислота може являти собою сполуку з молекулярною вагою менш ніж 1000, що несе щонайменше дві карбоксильні групи, ангідридні групи або їх солі, як, наприклад, лимонна кислота, бутантрикарбонова кислота і циклобутантетракарбонова кислота, або вона може являти собою додатковий полімер або олігомер, включаючи в якості полімеризованих одиниць функціональні мономери карбонової кислоти. Інші придатні мономери, що містять карбоксильну групу, включають, наприклад, метакрилову кислоту, акрилову кислоту, кротонову кислоту, фумарову кислоту, малеїнову кислоту, 2-метилмалеїнову кислоту, ітаконову кислоту, цитраконову кислоту, мезаконову кислоту, циклогексендикарбонову кислоту, 2-метилітаконову кислоту, -метиленглутарову кислоту, моноалкілові малеати і моноалкілові фумарати і їх солі. Придатні мономери, що містять ангідридну групу, включають, наприклад, малеїновий ангідрид, ітаконовий ангідрид, акриловий ангідрид і метакриловий ангідрид і їх солі. [0018] Переважно зв'язувальна композиція включає сполуку, що містить карбоксильні групи, і більш переважно зв'язувальна композиція включає сполуку, що містить групи метакрилової кислоти і/або акрилової кислоти. Сполука, що містить карбоксильні групи, може включати будьяку придатну кількість мономерів, що містять карбоксильні групи, ангідридні групи або солі. Як правило сполука включає близько 1 % або більше, наприклад, близько 2 % або більше, або близько 5 % або більше, або близько 10 % або більше, або близько 20 % або більше, або 30 % або більш мономерів, що містять карбоксильні групи, ангідридні групи або солі, виходячи з ваги полімеру. Як альтернативу, або на додаток, сполука включає близько 99 % або менше, наприклад, близько 98 % або менш, або близько 95 % або менше, або близько 90 % або менше, або близько 80 % або більше мономерів, що містять карбоксильні групи, ангідридні групи або солі, виходячи з ваги полімеру. Таким чином, сполука, що містить карбоксильні групи, може включати мономери, що містять карбоксильні групи, ангідридні групи або солі в кількості, обмеженій будь-якими двома з перерахованих вище граничних значень, перерахованих для мономерів. Наприклад, сполука, що містить карбоксильні групи, може включати від близько 1 % до близько 99 %, від близько 2 % до близько 98 %, від близько 5 % до близько 95 % або від близько 10 % до близько 90 % мономерів, що містять карбоксильні групи, ангідридні групи або солі, виходячи з ваги полімеру. [0019] Зв'язувальна композиція додатково включає сполуку, що містить гідроксильну групу, що несе щонайменше дві гідроксильні групи. Сполука, що містить гідроксильну групу, може бути присутньою в зв'язувальній композиції, що здатна тверднути, як окрема сполука або може бути включена в каркас сополімеру полікислоти. Сполука, що містить гідроксильну групу, може являти собою будь-який придатний поліол, що досить нелеткий, щоб вона в основному залишалася доступною для реакції з полікислотою в композиції при нагріванні і твердненні. Поліол бажано являє собою сполуку з молекулярною вагою менш ніж близько 1000, що несе щонайменше дві гідроксильні групи, таку як, наприклад, етиленгліколь, гліцерин, пентаеритритол, триметилолпропан, сорбіт, сахароза, глюкоза, резорцин, катехол, пірогалол, глюколізовані сечовини, 1,4-циклогександіол, діетаноламін, триетаноламін і певні реакційноздатні поліоли, такі як, наприклад, -гідроксиалкіламіди, такі як, наприклад, біс-[N,Nди(-гідроксиетил)]адипамід, як можна підготувати відповідно до ідей патенту США № 4076917, або він може являти собою додатковий полімер, що містить щонайменше дві гідроксильні групи, як, наприклад, полівініловий спирт, частково гідролізований полівінілацетат і гомополімери або сополімери гідроксиетил(мет)акрилату, гідроксипропіл(мет)акрилату тощо. Переважна сполука, що містить гідроксильну групу, являє собою гідроксиловмісний амін, вибраний із групи, що складається з діізопропаноламіну, 2-(2-аміноетиламіно)етанолу, триетаноламіну, трис(гідроксиметил)амінометану і діетаноламіну. [0020] Сополімер полікислоти вводять у реакцію поліетерифікації зі сполукою, що містить гідроксильну групу, для того, щоб утворити безформальдегідну композицію як складний поліефір. Відношення числа еквівалентів зазначених карбоксильних груп, ангідридних груп або їх солей до числа еквівалентів зазначених гідроксильних груп складає від близько 1/0,01 до 3 UA 111721 C2 5 10 15 20 25 30 35 40 45 50 55 60 близько 1/3 (наприклад, від близько 1/0,05 до близько 1/2,5 або від близько 1/0,1 до близько 1/2). [0021] Зв'язувальна композиція додатково включає фосфоровмісний каталізатор. Фосфоровмісний каталізатор може являти собою будь-яку придатну сполуку. Переважно фосфоровмісний каталізатор вибирають із групи, що включає сіль лужного металу і фосфорноватистої кислоти, такої як, наприклад, гіпофосфіт натрію, фосфат лужного металу, як, наприклад, фосфат натрію, поліфосфат лужного металу, дигідрофосфат лужного металу, поліфосфорна кислота, C1-22 алкілфосфінова кислота або їх комбінації. [0022] Переважно зв'язувальна композиція являє собою полімер Aquaset™, доступний від Dow Chemical Co. (Midland, MI). Більш переважно зв'язувальна композиція являє собою полімер Aquaset™ 600, доступний від Dow Chemical Co. [0023] В інших варіантах здійснення фосфоровмісний каталізатор являє собою олігомер або полімер, що несе фосфоровмісні групи, як, наприклад, олігомер або полімер акрилової кислоти і/або малеїнової кислоти, утворений у присутності гіпофосфіту натрію; додаткові полімери, такі як, наприклад, сополімерний компонент даного винаходу, одержаний з етиленоненасичених мономерів у присутності засобів переносу ланцюга або засобів, що обривають ланцюг, фосфорної солі; і додаткові полімери, що містять кислотно-функціональні мономерні залишки, такі як, наприклад, сополімеризований фосфоетилметакрилат, і подібні складні ефіри фосфонової кислоти, і сополімеризовані мономери вінілсульфонової кислоти і їх солі. В одному варіанті здійснення даного винаходу гідроксиловмісна сполука і фосфоровмісна сполука присутні в тому ж додатковому полімері. Переважно фосфоровмісний каталізатор можна застосовувати на рівні близько 0 ваг. % або більше, наприклад, близько 5 ваг. % або більше, або близько 10 ваг. % або більше, виходячи з ваги олігомеру або полімеру. В якості альтернативи або на додаток фосфоровмісний каталізатор можна застосовувати на рівні близько 40 ваг. % або менше, наприклад, близько 35 ваг. % або менше, або близько 30 ваг. % або менше, або близько 25 ваг. % або менше, або близько 20 ваг. % або менше, виходячи з ваги олігомеру або полімеру. Таким чином, фосфоровмісний каталізатор можна застосовувати на рівні, обмеженому будь-якими двома з вище перерахованих граничних значень, перерахованих для фосфоровмісного каталізатора. Наприклад, фосфоровмісний каталізатор можна застосовувати на рівні від близько 0 ваг. % до близько 40 ваг. %, наприклад, від близько 0 ваг. % до близько 30 ваг. %, від близько 0 ваг. % до близько 20 ваг. %, або від близько 0 ваг. % до близько 10 ваг. %, виходячи з ваги олігомеру або полімеру. [0024] На додаток до безформальдегідної зв'язувальної композиції, що здатна тверднути, композиція для покриття даного винаходу включає порошок, що включає, що складається по суті з, або що складається з порошку алюмосилікату кальцію. Як використовується в даному документі, вираз "склопорошок" або "склонаповнювач" призначений стосуватися порошку(ів) і включає порошок, що включає, що складається по суті з, або що складається з порошку алюмосилікату кальцію. Порошок алюмосилікату кальцію може являти собою будь-який придатний порошок алюмосилікату кальцію. Бажані порошки алюмосилікату кальцію забезпечують хімічну інертність з дуже низьким поглинанням масла і води. Тим часом, не бажаючи бути зв'язаними теорією, заявники вважають, що властивість низького поглинання води робить можливими більш високі рівні завантаження порошкового наповнювача алюмосилікату кальцію в композиції для покриття без надмірного підвищення в'язкості. Придатні порошки алюмосилікату кальцію включають порошки, виготовлені зі скловолокна, наприклад скловолокна, повторно використовуваного з післяпромислової склосировини. Переважно порошок алюмосилікату кальцію має загальний вміст лугу менш ніж близько 2 ваг. % (наприклад, E-скло),виходячи з загальної ваги порошку алюмосилікату кальцію. Бажано, щоб порошок алюмосилікату кальцію не включав істотну кількість або яку-небудь кількість нарубаного волокна алюмосилікату кальцію, так щоб порошок алюмосилікату кальцію мав середнє співвідношення сторін близько 5:1 або менше, переважно близько 3:1 або менше або більш переважно близько 2:1 або менше (наприклад, близько 1,5:1 або менше). [0025] Порошок алюмосилікату кальцію може мати будь-який придатний середній розмір частинок і/або площу поверхні. Як правило порошок алюмосилікату кальцію має середній розмір частинок близько 250 мікрон або менше, переважно 100 мікрон або менше і більш переважно 20 мікрон або менше (наприклад, близько 15 мікрон або менше близько 10 мікрон або менше). 2 Порошок алюмосилікату кальцію бажано має площу поверхні від близько 1 м /г до близько 3 2 2 2 м /г і переважно має площу поверхні від близько 1,2 м /г до близько 2,4 м /г. Поряд з небажанням бути зв'язаними теорією, заявники вважають, що тонкоподрібнений здрібнений порошок забезпечує більш високу площу поверхні для максимальної взаємодії з покриваючою зв'язувальною речовиною, зміцнюючи і підсилюючи механічні властивості композиції для 4 UA 111721 C2 5 10 15 20 25 30 35 40 45 50 55 60 покриття, що здатна тверднути, і підвищуючи твердість і міцність плівкового покриття, один раз нанесеного на панель, тим самим підсилюючи стійкість до провисання. [0026] Композиція для покриття факультативно додатково включає один або декілька компонентів, вибраних із групи, що включає диспергуючі речовини, мінеральні наповнювачі, пігменти, поверхнево-активні речовини, pH-модифікатори, буферні речовини, модифікатори в'язкості, стабілізатори, протипінні речовини, модифікатори текучості і їх комбінації. [0027] Придатні диспергуючі речовини включають, наприклад, тетракалієвий пірофосфат (TKPP) (FMC Corp.), полікарбоксилати натрію, такі як Tamol® 731A (Rohm & Haas) і неіоногенні поверхнево-активні речовини, такі як алкіларилполіефір Triton™ CF-10 (Dow Chemicals). Переважно композиція для покриття включає диспергуючу речовину, вибрану з неіоногенних поверхнево-активних речовин, таких як алкіларилполіефір Triton™ CF-10 (Dow Chemicals). [0028] Придатні мінеральні наповнювачі (на додаток до порошку алюмосилікату кальцію, розглянутого вище) включають, наприклад, відбілювачі, глину (наприклад, каолінову глину), слюду, пісок, сульфат барію, діоксид кремнію, тальк, гіпс, воластоніт, оксид цинку, сульфат цинку, порожнисті кульки, солі бентоніту і їх суміші. Переважно композиція для покриття не включає мінеральний наповнювач (наприклад, композиція для покриття не включає слюду). Однак, якщо бажано, мінеральний наповнювач, такий як слюда, може бути включений у композицію, окремо або в комбінації з іншим наповнювачем, таким як порошок алюмосилікату кальцію як описано в даному документі. Якщо включена в деякі варіанти здійснення композиції для покриття, слюда може мати розмір частинок близько 250 мікрон або менше, переважно 100 мікрон або менше і більш переважно 20 мікрон або менше (наприклад, близько 15 мікрон або менше або близько 10 мікрон або менше). [0029] Придатні пігменти включають звичайні пігменти, давно відомі фахівцям у даній галузі. Необхідно дотримуватись обережності, щоб уникнути тих пігментів, що будуть підвищувати рН покриття і тим самим інгібувати тверднення зв'язувальної речовини. Переважно композиція для покриття є не пігментованою при застосуванні в якості тильного покриття для підтримки стійкості до провисання. [0030] Придатні поверхнево-активні речовини являють собою переважно неіоногенні поверхнево-активні речовини. Необмежуючі приклади придатних неіоногенних поверхневоактивних речовин включають етоксильований нонілфенол, такий як Igepal® CO-630 (Rhodia Canada, Inc.). [0031] Придатні pН-модифікатори і буферні речовини включають сірчану і фосфорну кислоти і їх комбінації. Ці добавки розроблені для забезпечення придатного pН середовища для тверднення зв'язувальної речовини. Переважно композиція для покриття включає pНмодифікатор, вибраний або з сірчаної, або з фосфорної кислоти. [0032] Придатні модифікатори в'язкості включають гідроксиетилцелюлози, такі як Natrosol® (Hercules, Inc.), карбоксиметилцелюлозу (CMC), бентоніт натрію (Volclay), каолінову глину, таку як повітряно-флотована каолінова глина, що продається як Snowbrite Clay (Whittaker, Clark & Daniels), і їх комбінації. [0033] Придатні протипінні речовини включають протипінні речовини на основі масла, такі як Hi-Mar DFC-19 (Hi-Mar Specialties, Inc.). [0034] Зв'язувальна композиція є безформальдегідною. Як використовується в даному документі, "безформальдегідна" означає, що зв'язувальна композиція виготовлена без формальдегіду або формальдегід-утворюючих хімічних речовин і не буде вивільняти формальдегід у нормальних умовах експлуатації. Бажано, щоб композиція для покриття, що включає безформальдегідну зв'язувальну композицію, була також безформальдегідною або була щонайменше по суті безформальдегідною. Вираз "по суті безформальдегідна" визначається як значення, що несуттєва або фонова кількість формальдегіду (наприклад, менше 100 ppb) може бути присутньою у композиції для покриття і бути в межах обсягу даного винаходу. [0035] Кількість формальдегіду, що присутня у композиції для покриття, можна визначити згідно ASTM D5197 за допомогою нагрівання висушених зразків покриття до 115 °C у зволоженій мікрокамері Markes, а потім збором виділень при контрольованих умовах, застосовуючи 2,4-динітрофенілгідразиновий (DNPH) картридж. Після впливу DNPH картридж промивають ацетонітрилом, ацетонітриловий змив розбавляють до об'єму 5 мл, і зразок аналізують за допомогою рідинної хроматографії. Результати представляють у мкг/мг зразка, що покривається, і порівнюють з контрольним зразком. Зразки, що знаходяться в межах похибки експерименту контрольного зразка по всіх серіях тестів, є по суті безформальдегідними. [0036] Композиція для покриття може включати будь-яку придатну кількість безформальдегідної зв'язувальної композиції. Переважно композиція для покриття включає 5 UA 111721 C2 5 10 15 20 25 30 35 40 45 50 55 близько 10 ваг. % або більше, наприклад, близько 15 ваг. % або більше, або близько 20 ваг. % або більше, або близько 30 ваг. % або більше безформальдегідної зв'язувальної композиції, виходячи з загальної ваги сухих компонентів композиції для покриття. В якості альтернативи або на додаток, композиція для покриття включає близько 60 ваг. % або менше, наприклад, близько 55 ваг. % або менше або близько 50 ваг. % або менше безформальдегідної зв'язувальної композиції, виходячи з загальної ваги сухих компонентів композиції для покриття. Таким чином, композиція для покриття може включати безформальдегідну зв'язувальну композицію в кількості, обмеженій будь-якими двома вищенаведеними граничними значеннями, перерахованими для безформальдегідної зв'язувальної композиції. Наприклад, композиція для покриття може включати від близько 10 ваг. % до близько 60 ваг. %, від близько 20 ваг. % до близько 55 ваг. % або від близько 20 ваг. % до близько 50 ваг. % безформальдегідної зв'язувальної композиції, виходячи з загальної ваги сухих компонентів композиції для покриття. Крім того, композиція для покриття може включати будь-яку придатну кількість порошку алюмосилікату кальцію. Переважно композиція для покриття включає близько 5 ваг. % або більше, наприклад, близько 10 ваг. % або більше, або близько 20 ваг. % або більше, або близько 30 ваг. % або більше порошку алюмосилікату кальцію, виходячи з загальної ваги сухих компонентів композиції для покриття. В якості альтернативи або на додаток, композиція для покриття включає близько 80 ваг. % або менше, наприклад, близько 70 ваг. % або менше, або близько 65 ваг. % або менше порошку алюмосилікату кальцію, виходячи з загальної ваги сухих компонентів композиції для покриття. Таким чином, композиція для покриття може включати порошок алюмосилікату кальцію в кількості, обмеженій будь-якими двома вищенаведеними граничними значеннями, перерахованими для порошку алюмосилікату кальцію. Наприклад, композиція для покриття може включати від близько 30 ваг. % до близько 80 ваг. %, від близько 35 ваг. % до близько 75 ваг. %, або від близько 40 ваг. % до близько 75 ваг. % порошку алюмосилікату кальцію, виходячи з загальної ваги сухих компонентів композиції для покриття. [0037] Композицію для покриття, що здатна тверднути, можна підготувати примішуванням зв'язувальної композиції, порошку алюмосилікату кальцію і інших факультативних компонентів, застосовуючи звичайні техніки змішування. Як правило частинки покриття або тверді речовини суспендовані у водному носії. Як правило зв'язувальну композицію додають і змішують з водним носієм, з наступними іншими факультативними компонентами в порядку зменшення згідно ваг. % за сухою кількістю. Порошок алюмосилікату кальцію бажано додають до суміші останнім для забезпечення належного змочування порошку. [0038] Вміст твердих речовин композиції для покриття даного винаходу може бути настільки високим, як практично для конкретного нанесення. Наприклад, обмежуючий фактор по відношенню до вибору і кількості застосовуваного рідкого носія являє собою в'язкість, одержану з необхідною кількістю твердих речовин. Таким чином, розпилення є найбільш чутливим до в'язкості, але інші способи менш чутливі. Робочий діапазон вмісту твердих речовин композиції для покриття складає близько 15 % або більше, наприклад, близько 20 ваг. % або більше, або близько 25 ваг. % або більше, або близько 30 ваг. % або більше, або близько 35 ваг. % або більше, або близько 40 ваг. % або більше, або близько 45 ваг. % або більше. В якості альтернативи або на додаток, вміст твердих речовин композиції для покриття складає близько 90 ваг. % або менше, або близько 85 ваг. % або менше, або близько 80 ваг. % або менше, або близько 75 ваг. % або менше. Таким чином, вміст твердих речовин композиції для покриття може обмежуватися будь-якими двома вищевказаними граничними значеннями, перерахованими для вмісту твердих речовин композиції для покриття. Наприклад, вміст твердих речовин композиції для покриття може складати від близько 15 ваг. % до близько 90 ваг. %, від близько 35 ваг. % до близько 80 ваг. % або від близько 45 ваг. % до близько 75 ваг. %. [0039] Даний винахід додатково спрямований на панель (наприклад, акустичну панель), покриту композицією для покриття даного винаходу. Покрита панель 10 відповідно до одного з аспектів даного винаходу, як показано схематично на Фіг. 1, включає серцевину панелі 20, що має тильну сторону 30 і лицьову сторону 40. Панель факультативно додатково включає шар підкладки 35, зв'язаний з тильною стороною 30, і/або облицювальний шар 45, зв'язаний з лицьовою стороною 40. Тильний покриваючий шар 50 зв'язаний з тильною стороною 30 або факультативним шаром підкладки 35. Факультативно додатковий передній покривний шар 60 зв'язаний з лицьовою стороною 40 або факультативним облицювальним шаром 45. [0040] Тильний покривний шар 50 протидіє силі провисання гравітації у вологих умовах, таким чином, шар наносять на тильну сторону 30 (або шар підкладки 35, якщо він присутній) серцевини панелі 20. Тильна сторона 30 може являти собою сторону, що спрямована до 6 UA 111721 C2 5 10 15 20 25 30 35 40 45 50 55 60 порожнини над панеллю в системі підвісної стелі. Покрита панель 10 може являти собою акустичну панель для ослаблення звуку. Пояснювальна процедура для одержання серцевини панелі 20 описана в патенті США № 1769519. В одному аспекті серцевина панелі 20 включає волокно мінеральної вати і крохмаль, де волокно мінеральної вати може включати багато волокон, таких як шлаковата, мінеральне волокно і/або базальтове кам'яне волокно. В іншому аспекті даного винаходу крохмальний компонент може являти собою крохмальний гель, що діє як зв'язувальна речовина для волокна мінеральної вати, як розкривається в патентах США №№ 1769519, 3246063 і 3307651. У додатковому аспекті даного винаходу серцевина панелі 20 може включати скловолокнисту панель. [0041] Серцевина панелі 20 покритої панелі даного винаходу може також включати різноманіття інших добавок і засобів. Наприклад, серцевина панелі 20 може включати матеріал сульфату кальцію (такий як штукатурний цементний розчин, гіпс і/або безводний гіпс), борну кислоту і натрію гексаметафосфат (SHMP). Каолінову глину і гуарову смолу можна замінити на штукатурний цементний розчин і борну кислоту при виготовленні акустичної плитки. [0042] Серцевину покритої панелі даного винаходу можна підготувати з застосуванням багатьох технік. В одному варіанті здійснення серцевину панелі 20 одержують за допомогою процесу вологого або мокрого валяння, як описується в патентах США № 4911788 і 6919132. В іншому варіанті здійснення серцевину панелі 20 підготовляють за допомогою об'єднання і змішування крохмалю і багатьох добавок у воді для забезпечення зависі. Завись нагрівають, щоб піддати тепловій обробці крохмаль і утворити крохмальний гель, що потім змішують з волокном мінеральної вати. Цю комбінацію гелю, добавок і волокна мінеральної вати (під назвою "пульпа") відміряють у лотках у безперервному процесі. Дно лотків, в яких відміряють пульпу, може факультативно містити шар підкладки 35 (наприклад, білений папір, небілений папір або алюмінієва фольга з основою крафт-паперу, що надалі називається крафт/алюмінієвою фольгою), що служить для сприяння у видаленні матеріалу з лотка, але також залишається в якості частини кінцевого виробу. Поверхню пульпи можна моделювати, а лотки, що містять пульпу, можна згодом висушити, наприклад, за допомогою транспортування їх через конвекційну тунельну сушарку. Потім, висушений виріб або лист можна подавати на фінішну лінію, де її можна нарізати за розміром для забезпечення серцевини панелі 20. Серцевину панелі 20 можна потім перетворити в панель даного винаходу за допомогою застосування композиції для покриття даного винаходу. Композицію для покриття переважно наносять на серцевину панелі 20 після того, як серцевину утворили і висушили. У ще одному варіанті здійснення серцевину панелі 20 підготовляють відповідно до способу, описаного в патенті США № 7364015, що включений у даний документ в якості посилання. Особливо, серцевина панелі 20 включає акустичний шар, що включає зчеплену матрицю схопленого гіпсу, що може являти собою монолітний шар або може являти собою багатошаровий композит. Бажано, якщо серцевина панелі 20 одержана на звичайній виробничій лінії гіпсокартонних аркушів, де стрічку заготовки акустичної панелі утворюють за допомогою лиття суміші води, обпаленого гіпсу, спінюючої речовини і факультативно целюлозного волокна (наприклад, волокна паперу), легкого заповнювача (наприклад, пінополістіролу), зв'язувальної речовини (наприклад, крохмалю, латексу) і/або посилюючого матеріалу (наприклад, триметафосфату натрію) на конвеєрну стрічку. У кращому варіанті здійснення серцевина панелі включає тильний лист (наприклад, папір, металева фольга або їх комбінація), факультативно покритий шаром грубого полотна (наприклад, папір, ткане або неткане скловолокно), і/або ущільнений шар 3 заготовки, що включає обпалений гіпс і має щільність щонайменше близько 35 фунтів/фут . У ще одному варіанті здійснення серцевину панелі 20 підготовляють відповідно до процесу вологого валяння. У процесі вологого валяння водна завись панелеутворюючих матеріалів, включаючи мінеральну вату, спучений перліт, крохмаль і незначні добавки, осаджується на дротову сітку, що рухається, таку як Fourdrinier, або циліндричний формувальний пристрій. На дротовій сітці Fourdrinier утворюють вологий шар за допомогою зневоднювання водної зависі шляхом гравітації, а потім факультативно шляхом вакуум-відсмоктування. Вологий шар пресують до бажаної товщини між валами, що пресують, для додаткового зневоднювання. Пресований шар висушують у печах, а потім нарізають для одержання акустичних панелей. Серцевину панелі 20 можна потім перетворити в панель даного винаходу за допомогою нанесення композиції для покриття даного винаходу. Композицію для покриття переважно наносять на серцевину панелі 20 після того, як серцевину утворили і висушили. [0043] У додатковому варіанті здійснення серцевина панелі 20 може включати в якості консерванту один або декілька безформальдегідних біоцидів, як описано в публікації заявки на патент США 2007/0277948 A1, що включена в даний документ в якості посилання. Придатні 7 UA 111721 C2 5 10 15 20 25 30 35 40 45 50 55 безформальдегідні біоциди включають 1,2-бензізотіазолін-3-он, доступний як Proxel® GXL або Proxel® CRL (ARCH Chemicals), Nalcon® (Nalco), Canguard™ BIT (Dow Chemical) і Rocima™ BT 1S (Rohm & Haas). Інші ізотіазолін-3-они включають суміші 1,2-бензізотіазолін-3-ону і 2-метил-4ізотіазолін-3-ону, доступні як Acticide® MBS (Acti-Chem). Додаткові ізотіазолін-3-они включають 5-хлор-2-метил-4-ізотіазолін-3-он, 2-метил-4-ізотіазолін-3-он і їх суміші. Суміші 5-хлор-2-метил4-ізотіазолін-3-ону і 2-метил-4-ізотіазолін-3-ону доступні як Kathon™ LX (Rohm & Haas), Mergal® K14 (Troy Chemical) і Amerstat® 251 (Drew Chemical). Інший придатний безформальдегідний біоцид включає цинк 1-гідрокси-2(1H)-піридинтіон, доступний як Zinc Omadine® (ARCH Chemicals) і є звичайно ефективним як у сухому стані, так і у вологому стані. Цинк 1-гідрокси2(1H)-піридинтіон також можна використовувати з оксидом цинку, доступним як емульсія Zinc Omadine®. Інші придатні безформальдегідні біоциди включають 2-н-октил-4-ізотіазолін-3-он, доступний як Kathon™ 893 і Skane® M-8 (Rohm & Haas) і 2-(4-тіазоліл)-бензімідазол, доступний як Metasol® TK-100 (LanXess). [0044] Як обговорювалося раніше, покрита панель відповідно до даного винаходу може факультативно включати шар підкладки 35. Численні матеріали можна використовувати в якості шару підкладки 35, включаючи небілений папір, білений папір, крафт/алюмінієву фольгу тощо. Вогнестійке покриття тильної сторони факультативно можна наносити в комбінації з біленою або небіленою паперовою підкладкою для поліпшення характеристик горіння поверхні виробів. Вогнестійке тильне покриття може включати різноманіття компонентів, таких як, наприклад, вода, вогнезахисний засіб і біоцид. Шар підкладки 35 можна також використовувати для підвищення стійкості до провисання і/або зниження рівня шуму. Крім того, наповнювальне покриття або багато наповнювальних покриттів можна також використовувати для шару підкладки 35. Наповнювальне покриття може включати різноманіття компонентів, таких як, наприклад, вода, наповнювачі, зв'язувальні речовини і різні інші добавки, такі як протипінні речовини, біоциди і диспергуючі речовини. [0045] Додатковий варіант здійснення даного винаходу включає спосіб покриття панелі, що включає етапи нанесення композиції для покриття. Композицію для покриття можна нанести на одну або декілька поверхонь панелі, переважно акустичної панелі, або основу акустичної плитки, застосовуючи багато технік, добре відомих і доступних фахівцям у даній галузі. Такі техніки включають, наприклад, системи безповітряного розпилення, системи пневматичного розпилення тощо. Покриття можна нанести за допомогою таких способів, як нанесення покриття валиком, нанесення покриття поливом, нанесення покриття обливанням, розпилення, нанесення покриття наливом, нанесення покриття екструзією, нанесення покриття ножовим пристроєм і їх комбінації. Робочий діапазон для норми нанесення для цього покриття складає, 2 2 2 виходячи із сухої ваги, від близько 2 г/фут до близько 200 г/фут , від близько 3 г/фут до 2 2 2 близько 20 г/фут і від 4,0 г/фут до близько 10 г/фут . В одному варіанті здійснення композицію для покриття даного винаходу наносять на тильну сторону 30 панелі. В іншому варіанті здійснення композицію для покриття даного винаходу наносять на шар підкладки 35 панелі. [0046] Після того, як композиція для покриття, що здатна тверднути, даного винаходу нанесена на панель, її нагрівають для здійснення сушіння і тверднення. Сушіння одержаного виробу видаляє будь-яку воду, застосовувану в якості носія для композиції для покриття, або будь-який з її компонентів, і перетворює полімерну зв'язувальну речовину в структурну тверду сітку для забезпечення обробки поверхні. Під "твердненням" у даному документі розуміється хімічна або морфологічна зміна, що є достатньою для зміни властивостей полімеру, як, наприклад, за допомогою ковалентної хімічної реакції, іонної взаємодії або кластеризації, поліпшеного зчеплення до панелі, фазового перетворення або перетворювання, утворення водневого зв'язку тощо. [0047] Тривалість і температура нагрівання будуть впливати на швидкість сушіння, легкість обробки або опрацювання і розробку властивостей нагрітого субстрату. Термічну обробку можна здійснити при температурі від близько 100 °C до близько 400 °C (наприклад, від близько 175 °C до близько 370 °C або від близько 200 °C до близько 215 °C) протягом від близько 3 секунд до близько 15 хвилин. Для акустичних панелей кращою є обробка при температурі від 175 °C до 280 °C. Як правило, температура покривної поверхні близько 200 °C слугує ознакою повного тверднення. [0048] Дії щодо сушіння і тверднення можна здійснити в два або більше різних етапи, якщо необхідно. Наприклад, композицію для покриття, що здатна тверднути, можна спочатку нагрівати при температурі і протягом часу, достатнього по суті для висушування, але по суті не для тверднення композиції, а потім вдруге нагрівати при більш високій температурі і/або протягом більш тривалого періоду часу для здійснення тверднення. Таку процедуру, що 8 UA 111721 C2 5 10 15 20 25 30 називається "B-стадійність", можна застосовувати для забезпечення покритих панелей відповідно до даного винаходу. [0049] Покрита панель даного винаходу має підвищену стійкість до залишкової деформації (стійкість до провисання). Бажано, щоб покрита панель даного винаходу мала стійкість до провисання, як визначено згідно ASTM C367-09, менш ніж близько 0,4 дюйма на два фути довжини зазначеної покритої панелі, переважно менш ніж близько 0,3 дюйма на два фути довжини зазначеної покритої панелі і більш переважно менш ніж близько 0,2 дюйма на два фути довжини зазначеної покритої панелі. [0050] Покрита панель даного винаходу бажано є по суті безформальдегідною, мається на увазі, що вона вивільняє або виділяє формальдегід на рівні, що відповідає розділу 01350 California Collaborative for High Performance Schools Special Environmental Requirements. Щоб вважатися по суті безформальдегідною, покрита панель повинна забезпечувати розраховану 3 концентрацію формальдегіду 16,5 мкг/м або менше. [0051] Наступні приклади додатково висвітлюють даний винахід, але в будь-якому випадку, звичайно ж, не повинні вважатися такими, що обмежують його обсяг. ПРИКЛАД 1 [0052] Цей приклад демонструє властивості стійкості до провисання акустичних панелей, отриманих і покритих композицією для покриття даного винаходу. [0053] У цьому прикладі серію покритих акустичних панелей одержували і тестували на стійкість до провисання. Першу панель підготували із застосуванням звичайної меламінформальдегідної зв'язувальної речовини і використовували як контрольну (композиція 1A). Наступні чотири панелі підготували із застосуванням композиції для покриття, що включає безформальдегідну зв'язувальну композицію, що включає полімерну зв'язувальну речовину Aquaset® 600 (Dow Construction Polymers) у комбінації з одним із чотирьох різних порошків алюмосилікату кальцію як викладено нижче: скляний порошок LA-7™ (Vitro Minerals) із середнім 2 розміром частинок 7,27 мікрон і площею поверхні 2,1 м /г (композиція 1B); скляний порошок LA100™ (Vitro Minerals) (композиція 1C); скляний порошок LA300™ (Vitro Minerals) із середнім 2 розміром частинок 10,46 мікрон і площею поверхні 1,2 м /г (композиція 1D); скляний порошок 2 LA400™ (Vitro Minerals) із середнім розміром частинок 7,04 мікрон і площею поверхні 2,1 м /г (композиція 1E). Композиції для кожного з цих покриттів викладені в таблиці 1A. Таблиця 1A Компонент вода неіоногенна алкіларилполіефірна поверхнево-активна речовина (Triton™ CF-10, Dow) карбоксиметилцелюлоза натрієвий бентоніт каолінова глина Q-200 LA-15 Aquaset® 600 скляний порошок 35 40 1A 1689 г 1B 200 г 1C 200 г 1D 200 г 1E 300 г 5г 3г 3г 3г 3г 0г 25 г 800 г 2500 г 1714 г -- 2,5 г 7,5 г 37,5 г --400 г 362,5 г 2,5 г 7,5 г 37,5 г --400 г 362,5 г 2,5 г 7,5 г 37,5 г --400 г 362,5 г 2,5 г 7,5 г 37,5 г --400 г 362,5 г [0054] Кожну композицію наносили на тильну сторону акустичної панелі (ділянка 2310 Auratone® плити основи без покриттів або інших завершальних етапів нанесення) із застосуванням двоетапного способу нанесення, що включає спочатку нанесення 12 г покриття 2 2 (при 18 г/фут ), а потім нанесення 6 г покриття (при 18 г/фут ). Отримане покриття отверджували при 260 °C протягом 10 хвилин. Усі композиції для покриття даного винаходу (1B1E) мали нанесення покриття і властивості стійкості до провисання рівносильні або кращі, ніж меламінформальдегідний контроль (1A). Властивості стійкості до провисання кожної панелі вимірювали згідно ASTM C367-09 після трьох циклів при 40 °C/95 % вологості протягом 12 годин з наступною 21 °C/50 % вологістю протягом 12 годин. Стійкість до провисання вимірювали як загальне зміщення (TM) панелі і як положення відносно плоскої поверхні (PRFP). У таблиці 1B підсумовані ці властивості. 9 UA 111721 C2 Таблиця 1B 1A нанесення в'язкість провисання TM (дюйми) провисання PRFP (дюйми) 5 10 15 20 25 1B дуже добре 88 1C відмінно 77 1D відмінно 78 1E відмінно 76 0,197 0,083 0,126 0,04 0,078 0,383 0,037 0,144 0,015 0,078 [0055] Ці дані демонструють, що композиції для покриття відповідно до даного винаходу, котрі включають безформальдегідні зв'язувальні композиції в комбінації з порошком алюмосилікату кальцію, забезпечують властивості стійкості до провисання, що являються рівносильними або кращими, ніж звичайні меламінформальдегідні композиції. ПРИКЛАД 2 [0056] Цей приклад демонструє вплив температури отвердіння на здійснювання провисання композиції для покриття відповідно до варіанта здійснення даного винаходу. [0057] Чотири тестові смужки готували шляхом нанесення композиції для покриття на чотири тестові смужки 7,6 см x 61 см, валяні вологим способом (ділянка 2310 Auratone® плити основи без покриттів або інших завершальних етапів нанесення). Композиція для покриття включала 203,7 г полімерної зв'язувальної речовини Aquaset™ (Dow Construction Polymers), 158,1 г скляного порошку LA-7™ (Vitro Minerals), 1,38 г поверхнево-активної речовини Triton CF-10 (Dow Chemical), 5,50 г глини Snowbrite™ (Unimin) і 71,30 г води. [0058] Композицію для покриття наносили із застосуванням розпилювача Devilbiss JGA-510 на тестові смужки 7,6 см x 61 см, валяні вологим способом, при нормі нанесення на вологу 2 основу 130 г/м . Тестові смужки сушили в печі приблизно при 135 °C протягом 20-30 хвилин. [0059] Властивості стійкості до провисання кожної смужки вимірювали згідно з ASTM C36709 після трьох циклів при 40 °C/95 % вологості протягом 12 годин з наступною 21 °C/50 % вологістю протягом 12 годин. Набір із шести смужок піддавали термічній обробці після початкового сушіння при 135 °C протягом 20-30 хвилин. Дві смужки тестували на провисання без додаткового нагрівання, дві смужки піддавали термічній обробці при 177 °C протягом 10 хвилин і дві смужки піддавали термічній обробці при 177 °C протягом 20 хвилин. Другий набір із шести смужок піддавали термічній обробці при 204 °C протягом 0, 10 і 20 хвилин відповідно. Стійкість до провисання вимірювали як загальне зміщення (TM) смужки і як положення відносно плоскої поверхні (PRFP). Результати загального зміщення (TM) смужки викладені в таблиці 2A, а положення відносно плоскої поверхні (PRFP) викладені в таблиці 2B. Таблиця 2A Загальне зміщення TM після 0 хвилин при 177 °C TM після 10 хвилин при 177 °C TM після 20 хвилин при 177 °C TM після 0 хвилин при 204 °C TM після 10 хвилин при 204 °C TM після 10 хвилин при 204 °C 4,69 см 4,02 см 2,12 см 4,47 см 1,33 см 1,20 см 30 10 UA 111721 C2 Таблиця 2B Положення відносно плоскої поверхні PRFP після 0 хвилин при 177 °C PRFP після 10 хвилин при 177 °C PRFP після 20 хвилин при 177 °C PRFP після 0 хвилин при 204 °C PRFP після 10 хвилин при 204 °C PRFP після 10 хвилин при 204 °C 5 10 15 20 25 30 4,80 см 3,92 см 2,21 см 4,58 см 1,69 см 1,47 см [0060] Як видно з результатів, викладених у таблицях 2A і 2B, тестова смужка, що затвердла при 204 °C протягом 10 хвилин, проявляла загальне зміщення і положення відносно плоскої поверхні приблизно 33 % і 43 % від тестової смужки, що твердла при 177 °C протягом 10 хвилин. Тестова смужка, що твердла при 204 °C протягом 20 хвилин, проявляла загальне зміщення і положення відносно плоскої поверхні приблизно 57 % і 66 % від тестової смужки, що твердла при 177 °C протягом 20 хвилин. ПРИКЛАД 3 [0061] Цей приклад демонструє вплив розміру частинок склонаповнювачів на виконання провисання композиції для покриття відповідно до варіанта здійснення даного винаходу. [0062] Підготували чотири композиції для покриття (композиції 3A-3D). Кожна з композицій 3A-3D включала 1,50 ваг. % неіоногенного алкіларилполіефірної поверхнево-активної речовини (Triton™ CF-10, Dow), 0,40 ваг. % гідроксиетилцелюлози (Cellosize™ QP-4400H, Dow Chemical), 1,20 ваг. % бентонітової глини (Vollclay™, American Colloid Company), 6,00 ваг. % повітрянофлотованої каолінової глини (глина Snowbrite™, Unimin) і 40,0 ваг. % (на основі твердих речовин) полімерної зв'язувальної речовини Aquaset™ 600 (Dow Construction Polymers). Композиції 3A-3D додатково включали 50,90 ваг. % одного з чотирьох склонаповнювачів, як викладено нижче: композиція 3A, LA-7 (Vitro Minerals), розмір частинок 10,5 мкм; композиція 3B, Ameriflake ACFT1-300 (ISORCA), розмір частинок 72,1 мкм; композиція 3C, Grainger 325 меш (Glass Resources, Inc.), розмір частинок 77,7 мкм; і композиція 3D, TriVitro™ VG200, розмір частинок 31,4 мкм. Частиною композицій, що залишилася, 3A-3D (для досягнення покриття 45 % твердих речовин) була вода. [0063] Композицію для покриття наносили на тестові панелі із застосуванням розпилювача Devilbiss JGA-510 на тестові смужки 7,6 см x 61 см, валяні вологим способом, при нормі нанесення на вологу основу, як викладено в таблиці 3. Покриті тестові смужки потім сушили в печі приблизно при 135 °C, а потім проводили отвердіння протягом 20 хвилин при 177 °C. [0064] Властивості стійкості до провисання кожної панелі вимірювали згідно ASTM C473-95 після трьох циклів при 40 °C/95 % вологості протягом 12 годин з наступною 21 °C/50 % вологістю протягом 12 годин. Стійкість до провисання вимірювали як загальне зміщення (TM) панелі і як положення відносно плоскої поверхні (PRFP). Дійсне застосування покриття, загальне зміщення панелі і кінцеве положення відносно плоскої поверхні викладені в таблиці 3. Таблиця 3 Композиція 3A 3A 3B 3B 3C 3C 3D 3D 35 Розмір частинок склонаповнювача (мкм) 10,5 10,5 72,1 72,1 77,7 77,7 31,4 31,4 Застосування 2 покриття (г/м ) TM (см) PRFP (см) 203 227 191 195 202 240 214 187 0,899 0,533 2,276 2,380 3,774 3,508 2,545 3,236 1,290 1,001 2,827 3,007 4,148 3,924 2,924 3,589 [0065] Як видно з результатів, викладених у таблиці 3, композиція 3A, що включала склонаповнювач з розміром частинок 10,5 мкм, проявляла менше загальне зміщення панелі і менше положення відносно плоскої поверхні (із указівкою на більш тонку смужку), ніж композиції 11 UA 111721 C2 5 10 15 3B, 3C або 3D, що включали склонаповнювачі з розмірами частинок 72,1, 77,7 мкм і 31,4 мкм відповідно. ПРИКЛАД 4 [0066] Цей приклад демонструє стійкість проти провисання як функцію навантаження смоли композиції для покриття відповідно варіанту здійснення даного винаходу. [0067] Підготували сім композицій для покриття (композиції 4A-4G). Кожна з композицій 4A4G включала 1,50 ваг. % неіоногенної алкіларилполіефірної поверхнево-активної речовини (Triton™ CF-10, Dow), 0,40 ваг. % гідроксиетилцелюлози (Cellosize™ QP-4400H, Dow Chemical), 1,20 ваг. % бентонітової глини (Vollclay™, American Colloid Company), 6,00 ваг. % повітрянофлотованої каолінової глини (глина Snowbrite™, Unimin), смолу (полімерну зв'язувальну речовину Aquaset™ 600, Dow Construction Polymers) і склонаповнювач (LA-7, Vitro Minerals) з частиною, що залишилася, котра являлася водою, для досягнення покриття 45 % твердих речовин. Кількість твердих речовин, забезпечена за допомогою полімерної зв'язувальної речовини Aquaset™ 600, і кількість склонаповнювача, виражені як ваг. % на основі загальної ваги композицій, викладені в таблиці 4A. Таблиця 4A Композиція Полімерна зв'язувальна речовина Aquaset™ 600 (% твердих речовин) Склонаповнювач LA-7 (% твердих речовин) 20 25 4A 10,00 4B 20,00 4C 30,00 4D 40,00 4E 50,00 4F 60,00 4G 70,00 80,90 70,90 60,90 50,90 40,90 30,90 20,90 [0068] Композицію для покриття наносили із застосуванням розпилювача Devilbiss JGA-510 на дві тестові смужки 7,6 см x 61 см, валяні вологим способом, при нормі нанесення на вологу основу як викладено в таблиці 4B. Покриті тестові смужки потім сушили в печі приблизно при 135 °C, а потім проводили отвердіння протягом 20 хвилин при 177 °C. [0069] Властивості стійкості до провисання кожної смужки вимірювали згідно ASTM C473-95 після трьох циклів при 40 °C/95 % вологості протягом 12 годин з наступною 21 °C/50 % вологістю протягом 12 годин. Стійкість до провисання вимірювали як загальне зміщення (TM) смужки і як положення відносно плоскої поверхні (PRFP). Дійсне нанесення покриття, загальне зміщення панелі і кінцеве положення відносно плоскої поверхні викладені в таблиці 4B. Контрольна смужка була без будь-якого покриття. Таблиця 4B Смужка Композиція 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 4A 4A 4B 4B 4C 4C 4D 4D 4E 4E 4F 4F 4G 4G Контроль (без покриття) Застосування 2 покриття (г/м ) 200 204 191 191 199 207 203 227 197 207 196 188 202 195 Без нанесення покриття 12 TM (см) PRFP (см) 3,513 3,635 4,808 4,133 2,070 1,864 0,899 0,533 0,975 1,300 2,189 1,984 1,588 1,961 5,570 3,962 4,069 5,212 4,468 2,474 2,304 1,290 1,001 1,402 1,781 2,685 2,487 2,085 2,482 5,474 UA 111721 C2 5 10 15 20 25 [0070] Як видно з результатів, викладених у таблиці 4B, кінцеве загальне зміщення (TM) і положення відносно плоскої поверхні (PRFP) було мінімальним для композицій 4D і 4E, що включали 40,0 ваг. % і 50,0 ваг. % на основі твердих речовин полімерної зв'язувальної речовини Aquaset™ 600 і 50,90 ваг. % і 40,90 ваг. % склонаповнювача LA-7, відповідно. ПРИКЛАД 5 [0071] Цей приклад демонструє вплив склонаповнювача і слюдяного наповнювача на поведінку провисання композиції для покриття відповідно варіанту здійснення даного винаходу. [0072] Підготували дві композиції для покриття (композиції 5A і 5B). Кожна композиція включала 1,50 ваг. % неіоногенної алкіларилполіефірної поверхнево-активної речовини (Triton™ CF-10, Dow), 0,40 ваг. % гідроксиетилцелюлози (Cellosize™ QP-4400H, Dow Chemical), 1,20 ваг. % бентонітової глини (Vollclay™, American Colloid Company), 6,00 ваг. % повітрянофлотованої каолінової глини (глина Snowbrite™, Unimin) і 39,50 ваг. % на основі твердих речовин смоли (полімерна зв'язувальна речовина Aquaset™ 600, Dow Construction Polymers). Композиція 5A додатково включала 35,80 ваг. % склонаповнювача (LA-7™, Vitro Minerals). Композиція 5B додатково включала 35,80 ваг. % слюди (Mineralite Mica 3X, Mineral Mining Company). [0073] Композицію для покриття наносили із застосуванням розпилювача Devilbiss JGA-510 2 на дві тестові смужки 7,6 см x 61 см, валяні вологим способом, при нормі нанесення 194 г/м на вологу основу. Покриті тестові смужки потім сушили в печі приблизно при 135 °C, а потім проводили отвердіння протягом 20 хвилин при 177 °C. [0074] Властивості стійкості до провисання кожної смужки вимірювали згідно з ASTM C47395 після трьох циклів при 40 °C/95 % вологості протягом 12 годин з наступною 21 °C/50 % вологістю протягом 12 годин. Стійкість до провисання вимірювали як загальне зміщення (TM) смужки і як положення відносно плоскої поверхні (PRFP). Загальне зміщення панелі і кінцеве положення відносно плоскої поверхні викладені в таблиці 5. Таблиця 5 Смужка 1 2 3 4 5 6 30 35 40 45 Композиція 5A 5A 5B 5B Контроль (без покриття) Контроль (без покриття) TM (см) 2,080 3,289 2,507 2,223 4,376 PRFP (см) 2,159 3,432 2,746 2,469 4,267 4,747 4,656 [0075] Як видно з результатів, викладених у таблиці 5, композиції 5A і 5B, що включали склонаповнювач і слюдяний наповнювач, відповідно, проявляли приблизно еквівалентну стійкість до провисання, як виміряно за допомогою загального зміщення (TM) панелі і як положення відносно плоскої поверхні (PRFP). [0076] Усі посилання, включаючи публікації, заявки на патенти і патенти, цитовані в даному документі, включені таким чином як посилання в тому ж ступені, як якщо б кожне посилання було індивідуально і конкретно зазначене для включення шляхом посилання і було б викладене у всій повноті в даному документі. [0077] Використання однини і схожих визначуваних об'єктів у контексті опису даного винаходу (особливо в контексті нижченаведеної формули винаходу) повинні тлумачитися, щоб охопити і однину, і множину, якщо не обговорено інше в даному документі або явно не суперечить контексту. Вираз "що містить", "що має" "що включає" і "що містить у собі" повинні розглядатися як необмежені вирази (тобто, значення "що включає, але без обмеження"), якщо не вказане інше. Перерахування діапазонів значень у даному документі призначене усього лише, щоб служити в якості скороченого способу звертання окремо до кожного окремого значення, що попадає у вказаний діапазон, якщо в даному документі не вказано інше, і кожне окреме значення включене в опис, начебто воно було окремо перераховане в даному документі. Усі способи, описані в даному документі, можна виконати в будь-якому придатному порядку, якщо інше не зазначено в даному документі або іншим способом чітко не суперечить контексту. Застосування будь-якого і всіх прикладів або типового формулювання (наприклад, "такий як"), що приводиться в даному документі, призначено тільки для кращого висвітлення 13 UA 111721 C2 5 10 даного винаходу і не являє собою обмеження на обсяг даного винаходу, якщо інше не заявлено. Відсутність формулювання в описі має бути розглянуто з указівкою на будь-який не заявлений елемент, істотний для практичного застосування даного винаходу. [0078] У даному документі описані переважні варіанти здійснення даного винаходу, включаючи кращий варіант, відомий авторам винаходу для здійснення даного винаходу. Для фахівців у даній галузі можуть стати очевидними варіації таких переважних варіантів здійснення після прочитання попереднього опису. Автори винаходу очікують, що фахівці в даній галузі будуть використовувати такі варіації як відповідні, і автори винаходу припускають, що даний винахід будуть здійснювати інакше, ніж як конкретно описано в даному документі. Відповідно, даний винахід включає всі модифікації та еквіваленти об'єкта винаходу, про що викладено у формулі винаходу, прикладеної до цього документа, як допускається чинним законодавством. Крім того, будь-яка комбінація з вищеописаних елементів у всіх можливих їх варіаціях охоплюється дійсним винаходом, якщо в даному документі не зазначене інше або іншим способом чітко не суперечить контексту. 15 ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 1. Безформальдегідна композиція для покриття, що здатна тверднути, яка містить: (і) зв'язувальну композицію, що містить (а) співполімер полікислоти, який містить щонайменше дві карбоксильні групи, ангідридні групи або їх солі, (b) сполуку, яка містить гідроксильну групу, що несе щонайменше дві гідроксильні групи, як окрему сполуку або включену в кістяк співполімеру полікислоти, і (с) фосфоровмісний каталізатор; і (іі) порошок алюмосилікату кальцію із загальним вмістом лугу менше ніж 2 ваг. %, виходячи із загальної ваги порошку алюмосилікату кальцію, який має середній розмір частинок 250 мікрон 2 2 або менше і площу поверхні від 1 м /г до 3 м /г, де відношення числа еквівалентів зазначених карбоксильних груп, ангідридних груп або їх солей до числа еквівалентів зазначених гідроксильних груп складає від 1/0,01 до 1/3. 2. Композиція для покриття за п. 1, що містить від 20 ваг. % до 50 ваг. % зв'язувальної композиції і від 40 ваг. % до 70 ваг. % порошку алюмосилікату кальцію, виходячи із загальної ваги сухих компонентів композиції для покриття. 3. Композиція для покриття за п. 1, де сполука, що містить гідроксильну групу, являє собою триетаноламін і/або де співполімер полікислоти являє собою карбоксильований акриловий співполімер. 4. Композиція для покриття за п. 1, де порошок алюмосилікату кальцію має середній розмір частинок 20 мікрон або менше. 5. Композиція для покриття за п. 1, яка додатково містить носій, вибраний з групи, що включає відбілювачі, глину, слюду, пісок, сульфат барію, діоксид кремнію, тальк, гіпс, воластоніт, оксид цинку, сульфат цинку, порожнисті кульки і їх суміші; і/або одну або декілька неіонних поверхнево-активних речовин і каолінову глину. 6. Композиція для покриття за п. 1, де композиція уникає випускання формальдегіду. 7. Композиція для покриття за п. 1, де порошок алюмосилікату кальцію має середній розмір частинок 100 мікрон або менше. 8. Композиція для покриття за будь-яким з пп. 1-7, яка додатково містить один або декілька компонентів, вибраних із групи, що включає диспергуючі речовини, органічні наповнювачі, мінеральні наповнювачі, пігменти, поверхнево-активні речовини, рН-модифікатори, буферні речовини, модифікатори в'язкості, стабілізатори, протипінні речовини, модифікатори текучості і їх комбінації. 14 UA 111721 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюFormaldehyde free coating for panels comprsing a polyacid copolymer and calcium aluminosilicate powder

Автори англійськоюCarbo, Adelaida, Thulin, James C., Englert, Mark, Lu, Runhai

Автори російськоюКарбо Аделаида, Тулин Джэймс С., Энглерт Марк, Лу Рунхаи

МПК / Мітки

МПК: C09D 133/00, C09D 7/12, E04B 9/04, C09D 167/02, C08K 3/34

Мітки: містить, спів)полімер, покриття, кальцію, панелей, безформальдегідне, алюмосилікату, полікислоти, порошок

Код посилання

<a href="https://ua.patents.su/17-111721-bezformaldegidne-pokrittya-dlya-panelejj-shho-mistit-spivpolimer-polikisloti-i-poroshok-alyumosilikatu-kalciyu.html" target="_blank" rel="follow" title="База патентів України">Безформальдегідне покриття для панелей, що містить співполімер полікислоти і порошок алюмосилікату кальцію</a>

Попередній патент: Фільтрувальний пристрій для фільтрації газового потоку, що містить аерозолі і/або газоподібний йод

Наступний патент: Протираковий злитий протеїн

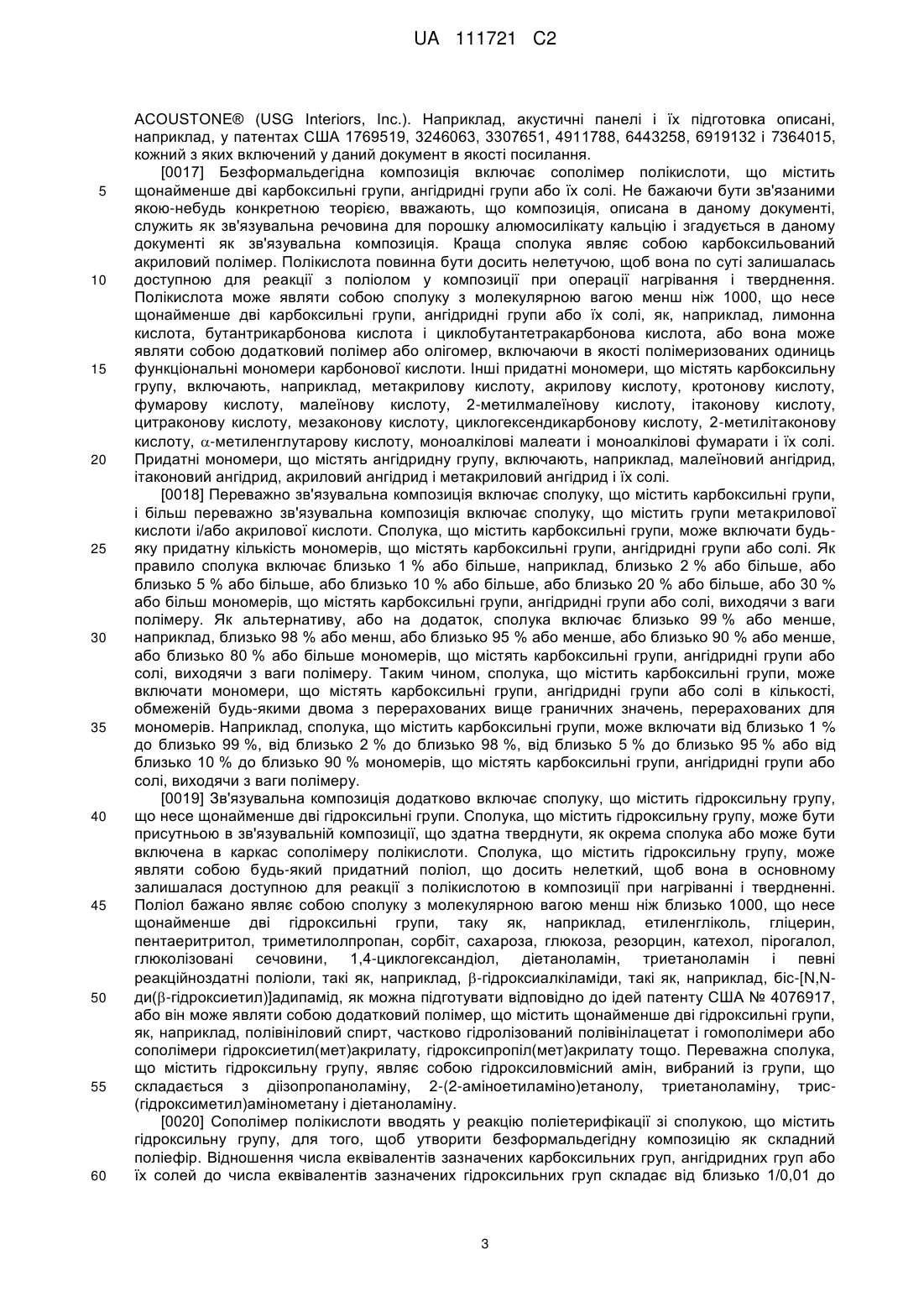

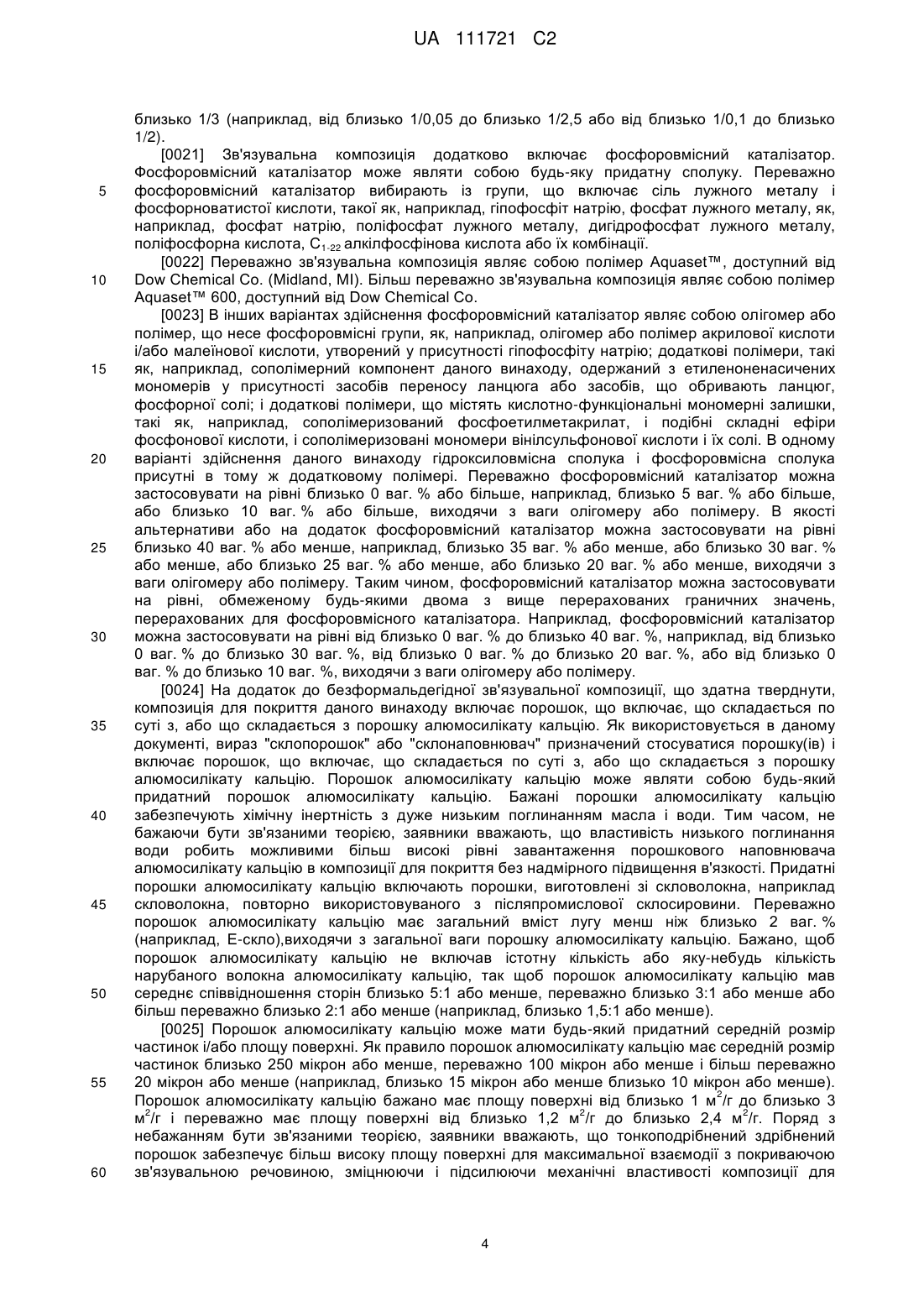

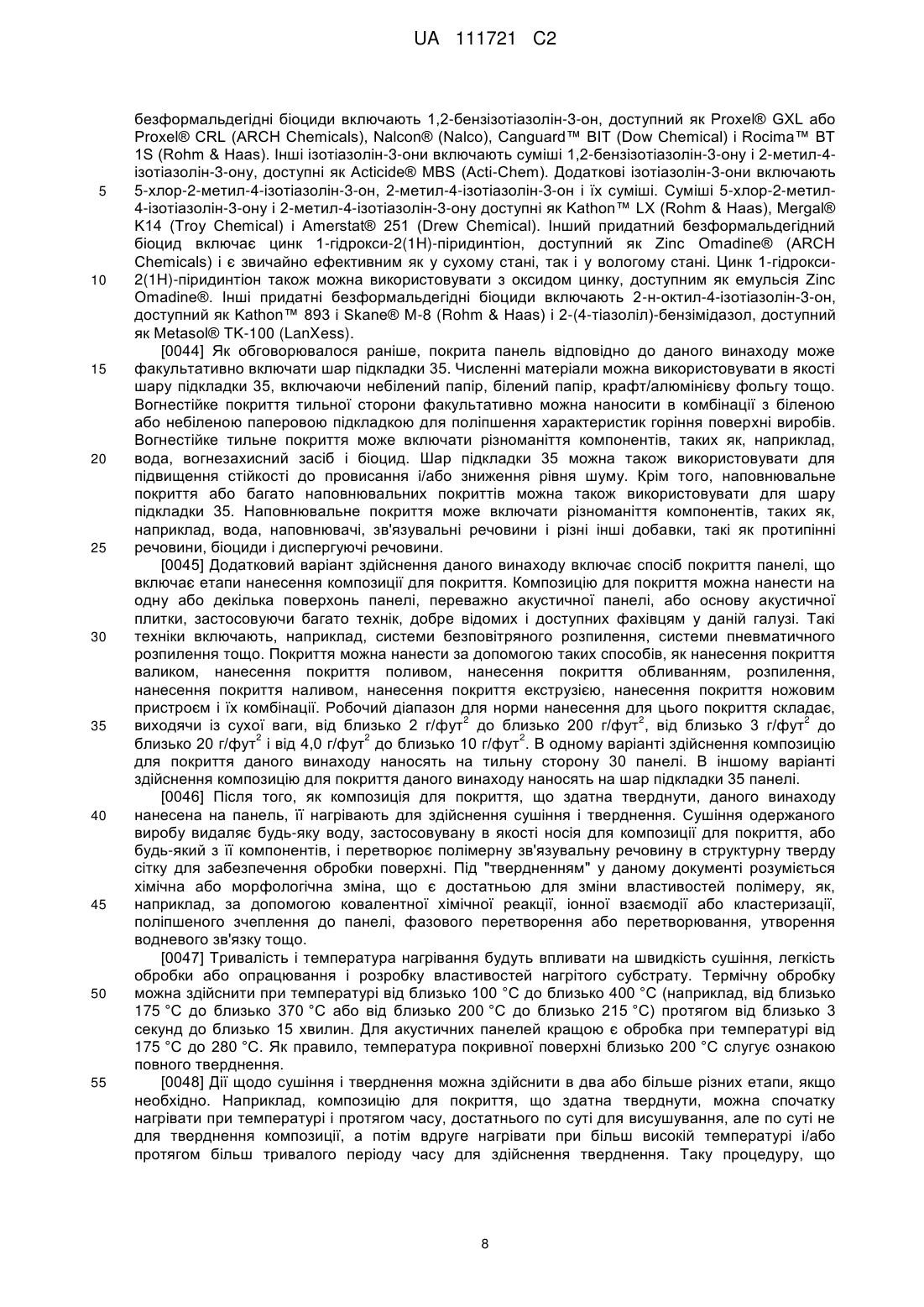

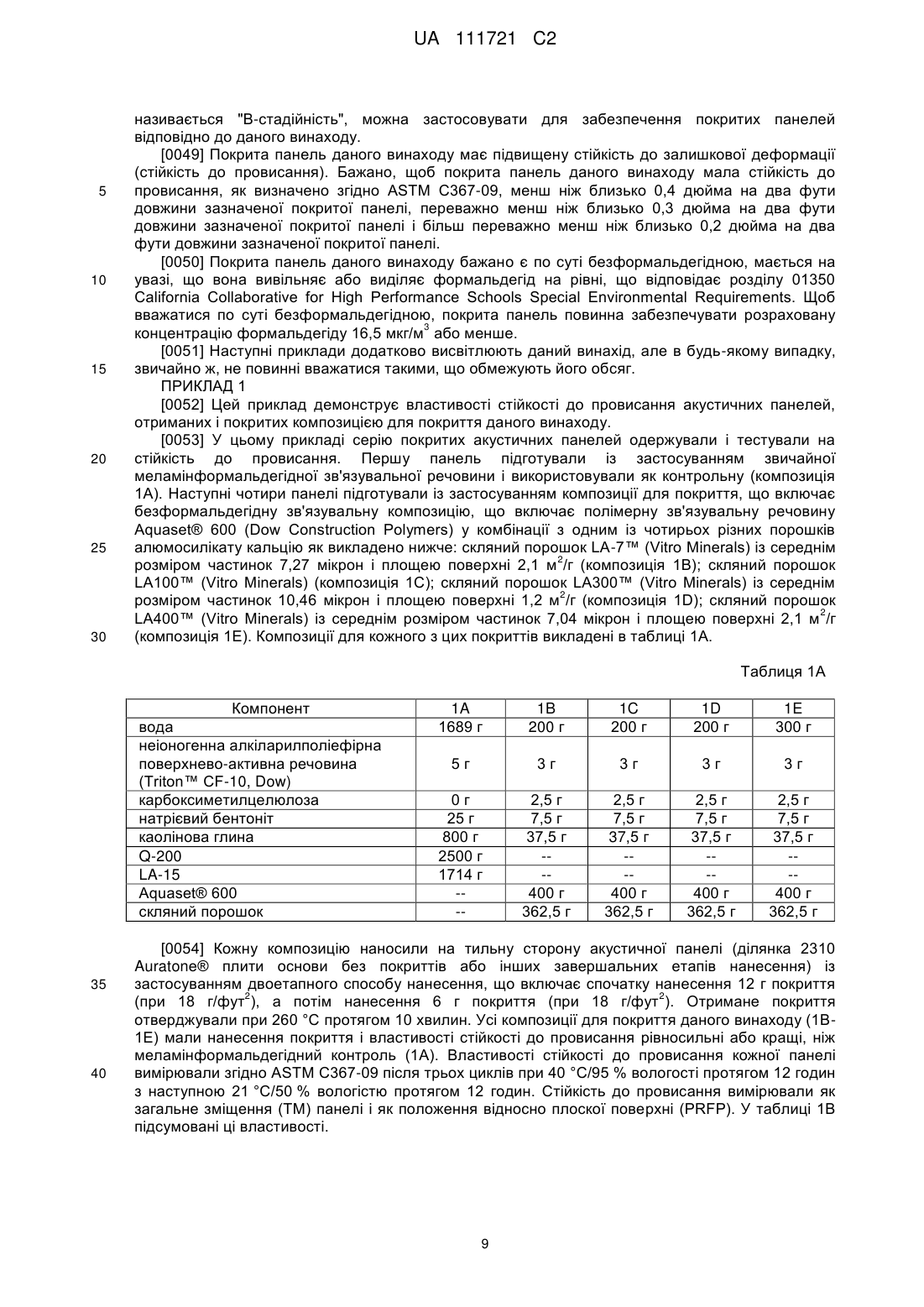

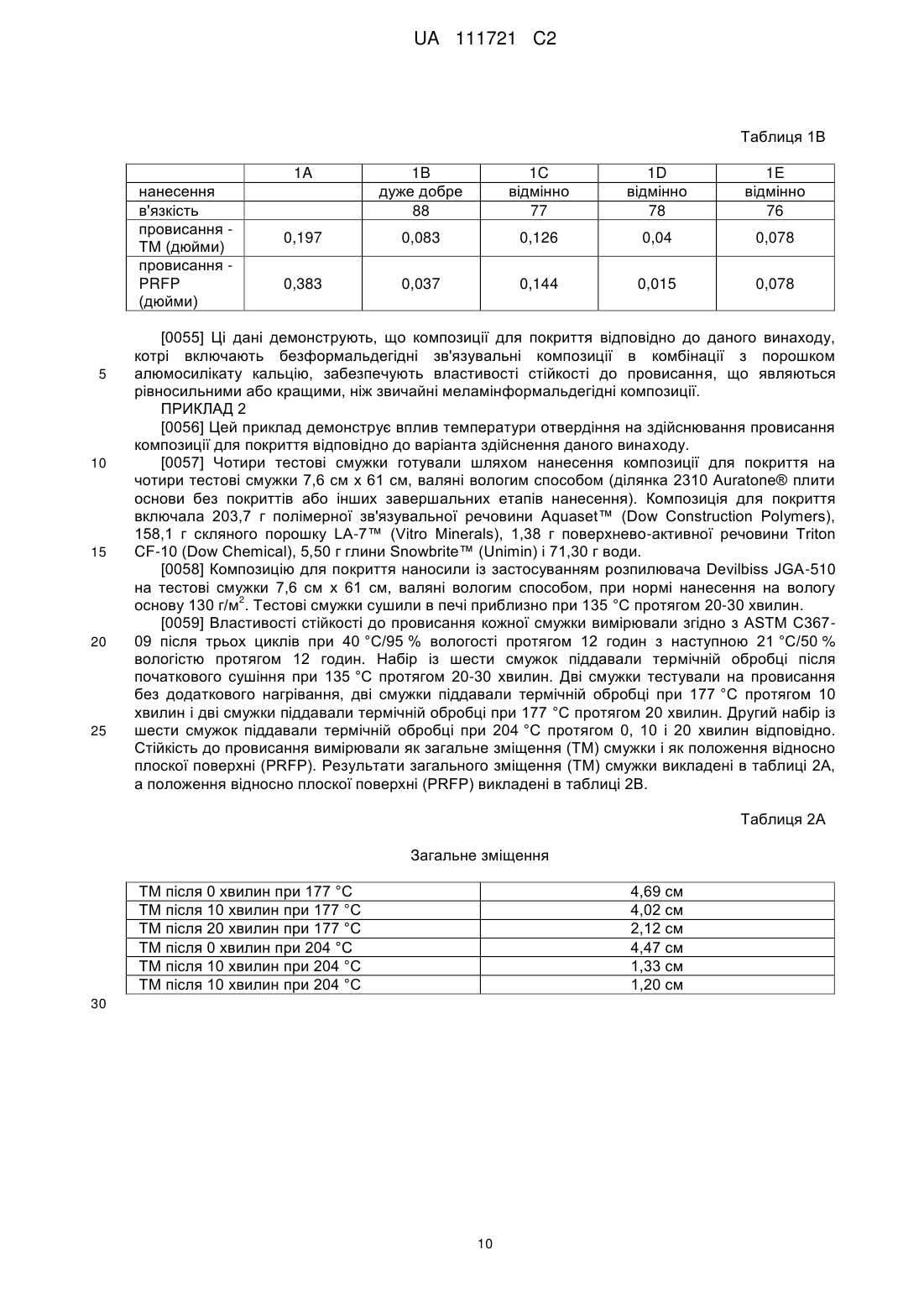

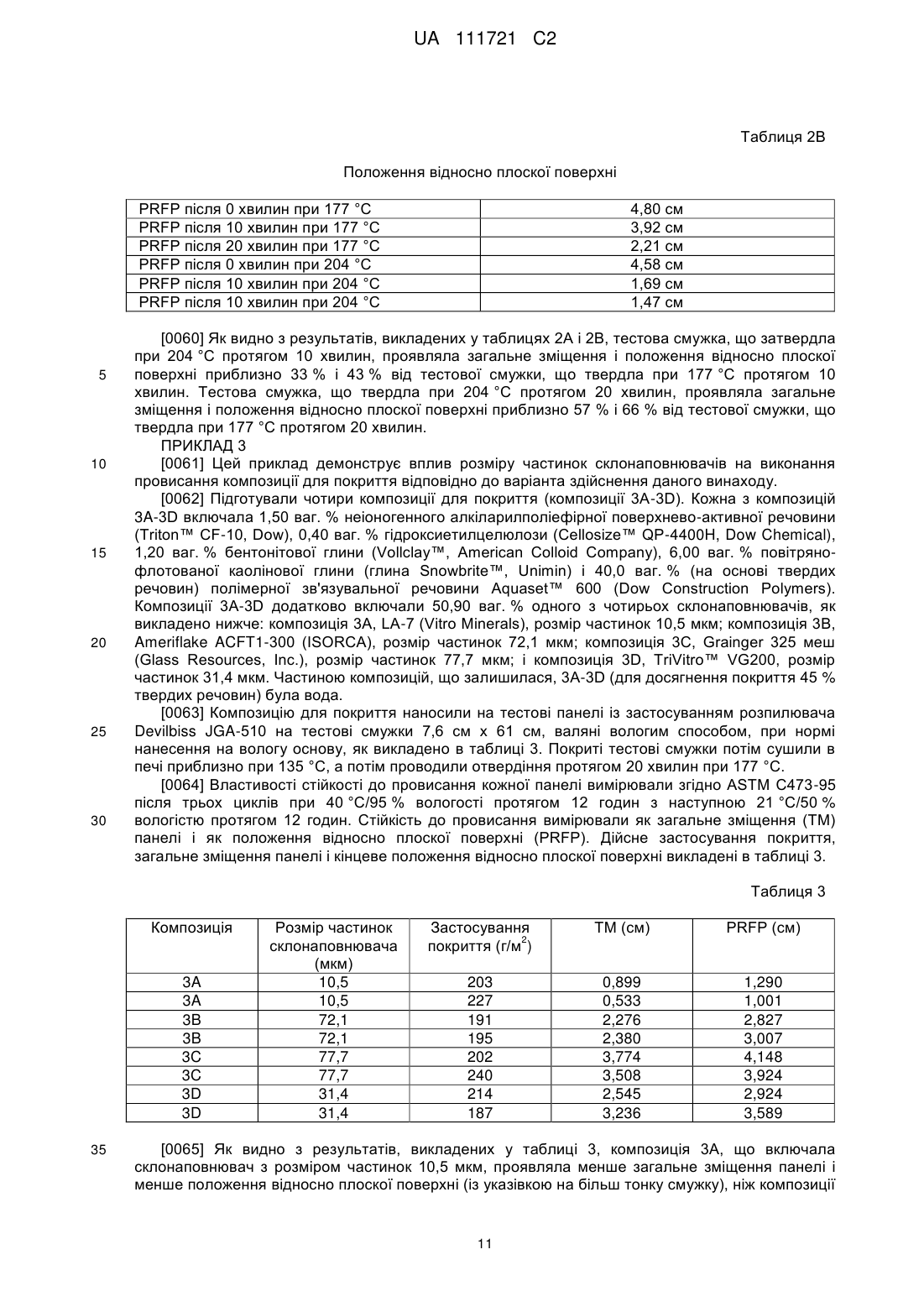

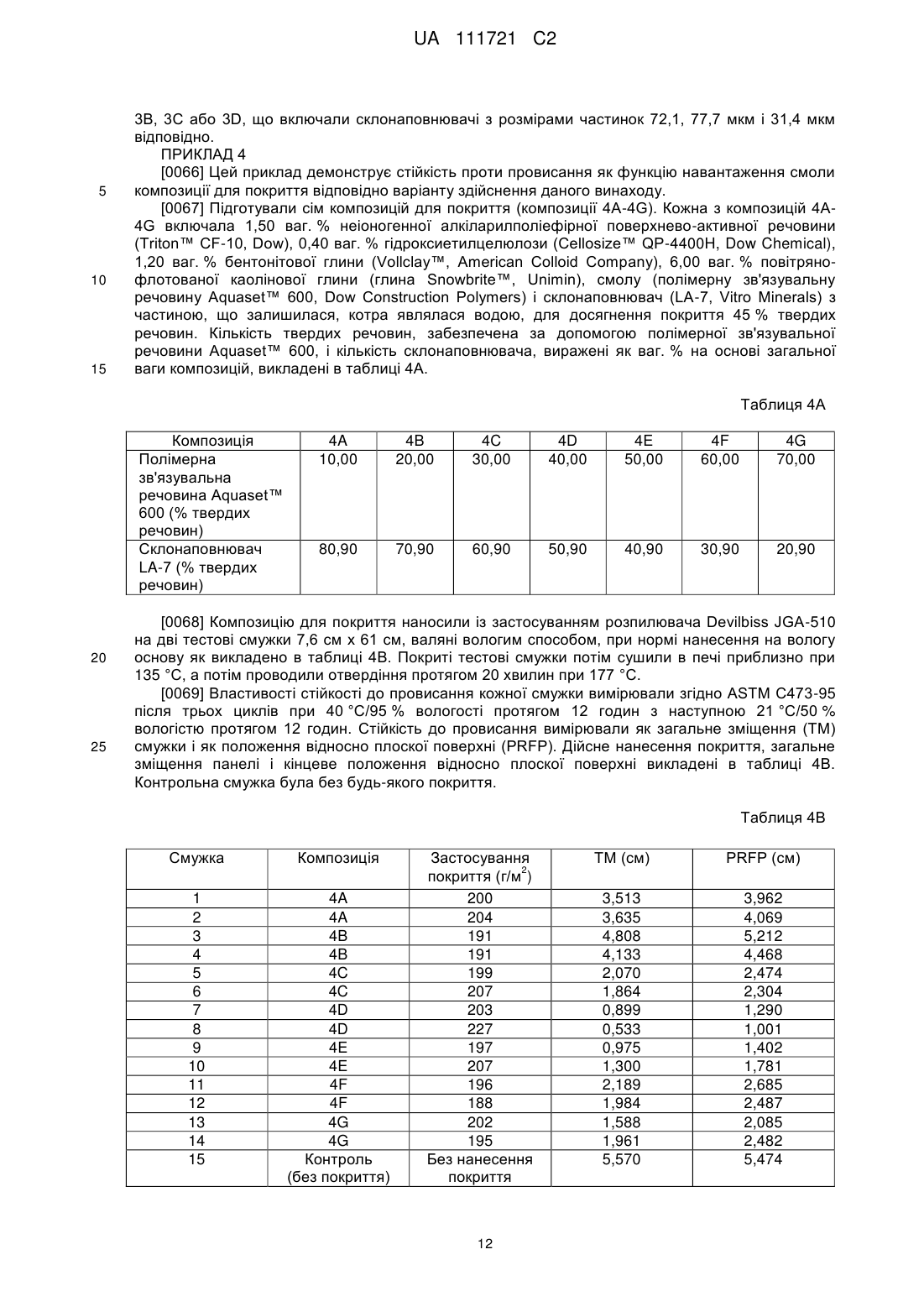

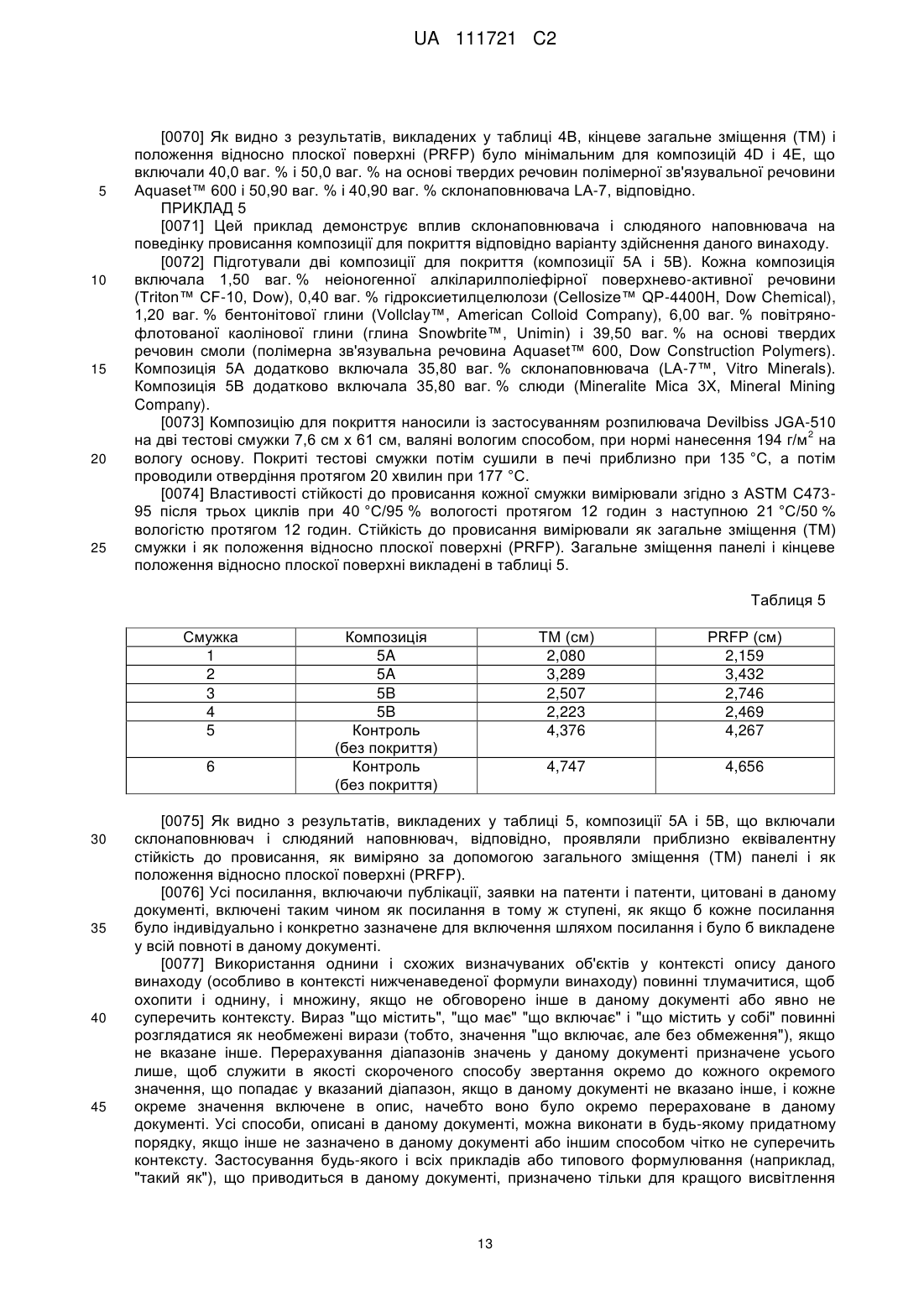

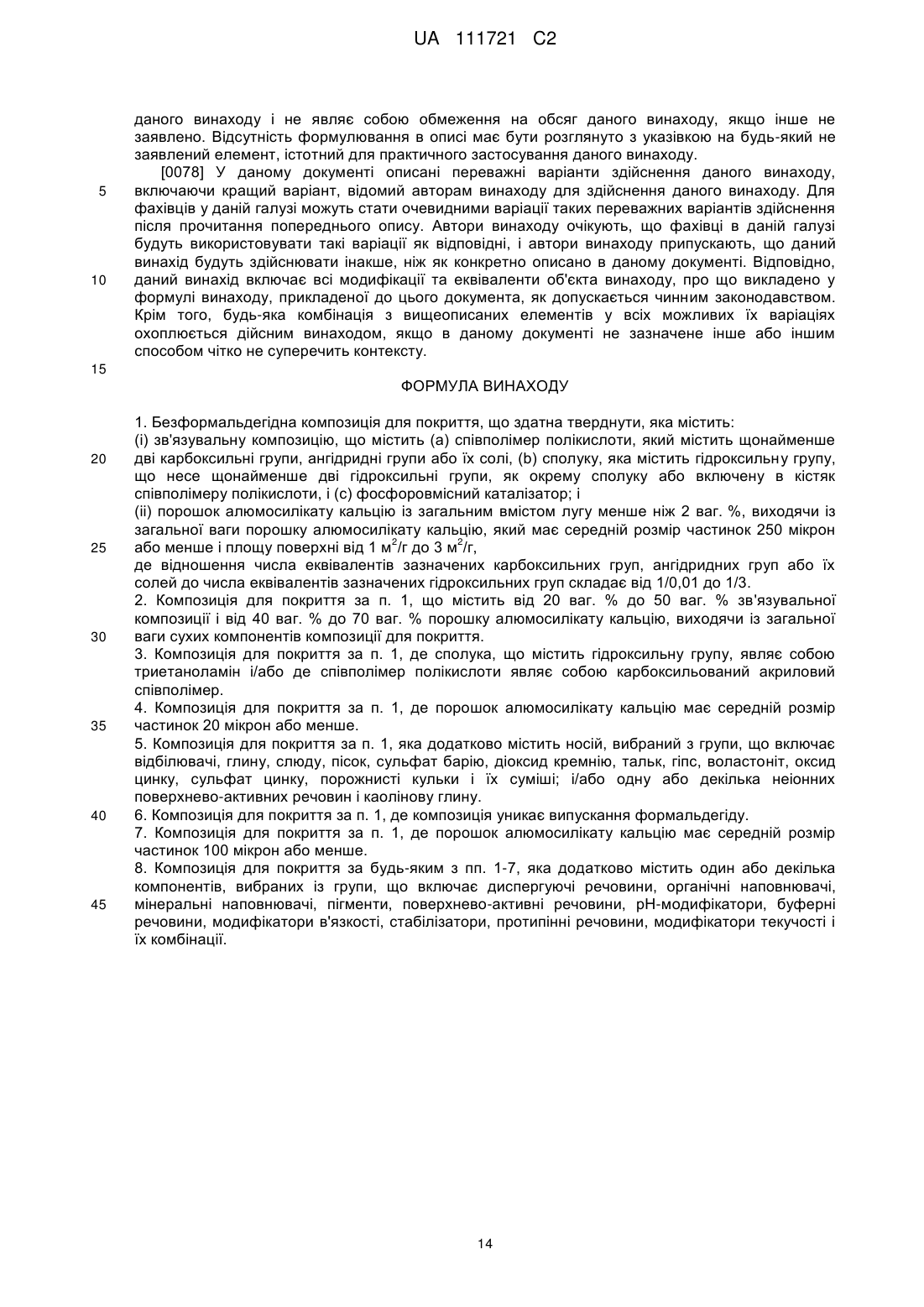

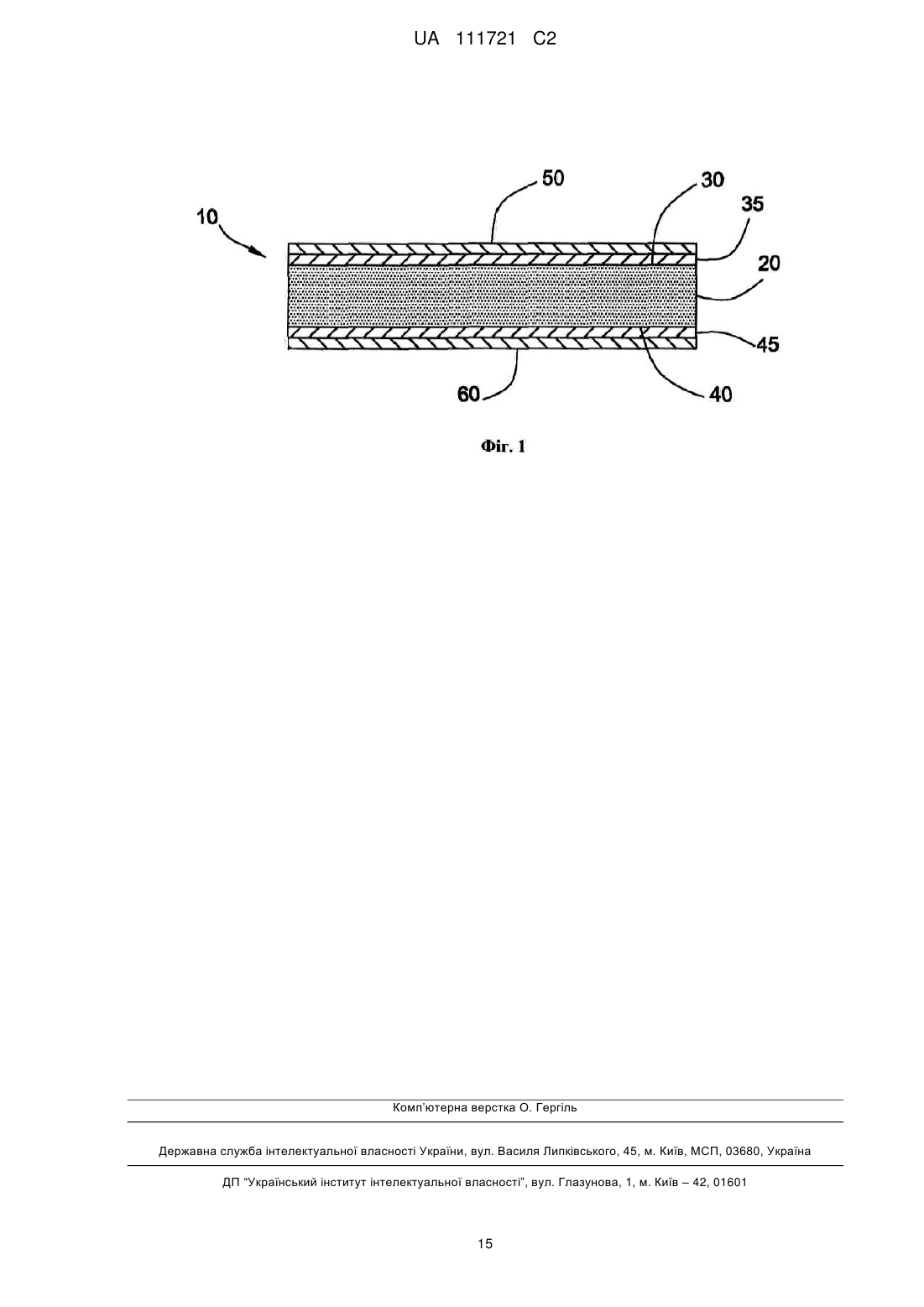

Випадковий патент: Спосіб манікюру