Нарізний трубний елемент і спосіб покриття такого нарізного трубного елемента

Номер патенту: 112455

Опубліковано: 12.09.2016

Автори: Петі Мікаель, Гуідер Мохамед, Пінель Еліт, Гард Ерік

Формула / Реферат

1. Спосіб нанесення сухої плівки на нарізний трубний елемент для свердління або розробки вуглеводневих свердловин, при цьому зазначений трубний елемент містить на одному зі своїх кінців (1, 2) нарізну зону (3; 4), виконану на його зовнішній або внутрішній периферійній поверхні залежно від того, чи є нарізний кінець охоплюваним або таким, що охоплює, який відрізняється тим, що спосіб включає наступні етапи:

а) одержання суміші, що містить дисперсію або водну емульсію акрилових співполімерів, вибрану зі стирол-акрилових, акрил-метакрилатних, стирол-акрил-метакрилатних, аліфатичних акрилових поліуретанових, поліакрилатних співполімерів, терполімерів типу вінілацетат-етилен-вінілхлорид, з розчином полісилікатів лужних металів, вибраних з полісилікатів калію, полісилікатів натрію, полісилікатів літію;

b) нанесення зазначеної суміші в рідкій формі за допомогою розпилення на один з кінців (1, 2) зазначеного нарізного трубного елемента при температурі в діапазоні 20-40 °C;

с) сушіння кінця, покритого плівкою, при температурі, що збільшується від температури нанесення суміші до максимум 80 °C, і протягом щонайменше 15 хвилин;

d) ущільнення плівки при температурі в діапазоні 80-160 °C протягом 30-60 хвилин.

2. Спосіб нанесення сухої плівки на нарізний трубний елемент за п. 1, який відрізняється тим, що за етапом ущільнення йде етап твердіння при 160 °C протягом 120-240 хвилин.

3. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-2, який відрізняється тим, що етап нанесення суміші за допомогою розпилення здійснюють при температурі, близькій до температури кінця (1, 2) нарізного трубного елемента.

4. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-3, який відрізняється тим, що етап одержання суміші дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів здійснюють при рН, який більше або дорівнює 9,5.

5. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-4, який відрізняється тим, що дисперсія або водна емульсія акрилових співполімерів містить загусник.

6. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-5, який відрізняється тим, що дисперсія або водна емульсія акрилових співполімерів містить стабілізатор.

7. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-6, який відрізняється тим, що дисперсія або водна емульсія акрилових співполімерів містить коагулянт.

8. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-7, який відрізняється тим, що суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів містить отверджувач.

9. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-8, який відрізняється тим, що суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів містить тверду мастильну речовину, вибрану з графіту, Bi2S3, SnS2, восків на основі вторинних амідів, парафінових восків, з одержуваним у результаті співвідношенням за вагою 5-30 %.

10. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-9, який відрізняється тим, що суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів містить інгібітор корозії.

11. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 3-10, який відрізняється тим, що суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів містить колоїдний діоксид кремнію.

12. Спосіб нанесення сухої плівки на трубний нарізний елемент за будь-яким з пп. 1-11, який відрізняється тим, що етапу нанесення зазначеної суміші на один кінець (1, 2) зазначеного трубного нарізного елемента передує етап підготовки поверхні, вибраної з групи, що включає піскоструминну обробку, конверсійну обробку, електролітичне осадження та інертну обробку.

Текст

Реферат: Метою даного винаходу є трубний елемент, застосовуваний при свердлінні та/або розробці вуглеводневих свердловин, що містить кінець (1;2), що містить щонайменше одну нарізну зону (3;4), який відрізняється тим, що кінець (1;2), щонайменше частково, покритий сухою плівкою (12), що містить матрицю (13), що містить суміш із щонайменше одного полісилікату лужного металу та щонайменше одного термопластичного напівкристалічного органічного полімеру. Також метою даного винаходу є спосіб нанесення сухої плівки (12), що містить матрицю (13), що містить суміш із щонайменше одного полісилікату лужного металу та щонайменше одного термопластичного напівкристалічного органічного полімеру, на трубний елемент, застосовуваний при свердлінні та/або розробці вуглеводневих свердловин. UA 112455 C2 (12) UA 112455 C2 UA 112455 C2 5 10 15 20 25 30 35 40 45 50 55 60 [001] Даний винахід відноситься до трубного елемента, застосовуваного при свердлінні та/або розробці вуглеводневих свердловин, і більш конкретно до нарізного кінця такого елемента. Цей кінець може бути охоплюваного типу або типу, що охоплює, та виконаний з можливістю з'єднання з відповідним кінцем іншого елемента для утворення замка або з'єднання. [002] Також даний винахід відноситься до нарізного з'єднання, одержуваного в результаті згвинчування двох трубних елементів. [003] Під застосовуваним при свердлінні та розробці вуглеводневих свердловин трубним елементом мається на увазі будь-який елемент по суті циліндричної форми, призначений для з'єднання з іншим елементом такого ж або іншого типу, для утворення, зокрема, або свердлової колони для свердління вуглеводневих свердловин, або водовіддільної колони, установлюваної під водою для проведення капітального ремонту (також називана "водовіддільна колона для капітального ремонту"), або для розробки таких свердловин, наприклад, такої як стовбур свердловини, або обсадна або добувна колони, використовувані при розробці свердловин. Також винахід відноситься до елементів, застосовуваних у свердловій колоні, таких як, наприклад, свердлові труби або "Drill Pipes", обважнені свердлові труби або "Heavy Weight Drill Pipes", свердлові штанги "Drill Collars", а також до деталей з'єднання труб і обважнених свердлових труб, що називаються на англ. "tool joint". [004] Кожний трубний елемент містить ділянку кінця, на якій знаходиться охоплювана нарізна зона або нарізна зона, що охоплює, призначена для згвинчування з ділянкою відповідного кінця іншого елемента. Зібрані в такий спосіб елементи утворюють так званий замок або з'єднання. [005] На об'єднання цих нарізних трубних елементів накладаються обмеження, обумовлені вимогами щільного затягування та герметичності, необхідними в умовах експлуатації. Крім того, слід зазначити, що нарізні трубні елементи можуть зазнавати численних циклів згвинчування та розгвинчування, особливо при експлуатації. [006] Умови експлуатації таких нарізних трубних елементів створюють різні обмеження, які обумовлюють необхідність нанесення плівок на відповідальні частини цих елементів, такі як нарізні зони, упорні зони або поверхні ущільнення. [007] Таким чином, операції згвинчування здійснюють у цілому під дією значного осьового навантаження, наприклад під вагою труби довжиною в кілька метрів, що з'єднується за допомогою нарізного з'єднання, яке кінець-кінцем підсилюється за рахунок незначного зсуву осі збираних нарізних елементів. Це обумовлює ризик заклинювання на рівні нарізних зон та/або на рівні поверхні ущільнення метал/метал. Звичайно нарізні зони покривають мастильними речовинами, так само як і поверхні ущільнення метал/метал. [008] Крім того, нарізні трубні елементи часто зберігають, а потім згвинчують в агресивному середовищі. Це має місце, наприклад, при "морському свердлінні" у присутності солоного туману або при "наземному свердлінні" у присутності піску, пилу та/або інших забруднювачів. Тому необхідно використовувати антикорозійні плівки на поверхнях, призначених для з'єднання згвинчуванням (наприклад, нарізні зони) або контактом із затягуванням (наприклад, поверхні ущільнення метал/метал і упорні поверхні). [009] Проте, беручи до уваги стандарти охорони навколишнього середовища, виявляється, що застосування консистентних мастил у відповідності зі стандартом API RP 5A3 (Американського інституту нафти) не забезпечує довготривалого рішення, оскільки ці консистентні мастила видавлюються за межі трубних елементів і попадають у навколишнє середовище або в свердловину, утворюючи пробки, що обумовлює необхідність проведення спеціальних операцій по очищенню. [010] Для вирішення проблем, пов'язаних із тривалим опором корозії, заклинюванню та забезпеченням переваг, пов'язаних із захистом навколишнього середовища, були розроблені тверді та сухі плівки (тобто не грузлі на відміну від консистентних мастил), мастильні речовини та захисні речовини. [011] У цілому безліч сухих плівок, застосовуваних у нарізних системах при свердлінні та розробці вуглеводневих свердловин, засновані на органічних або неорганічних матрицях. [012] Перше рішення, яке задовольняє критеріям термічної стійкості та стійкості до стирання в умовах обмежень зрізу та стиснення, було забезпечено за допомогою органічних матриць із сімейства смол, що термічно тверднуть, епоксидного типу. Епоксидні смоли мають підвищену міцність на розрив (90 МПа), підвищену твердість (65-89 за Шором D) і підвищену міцністю при стисненні (> 100 МПа). Поєднуючи властивості смоли із твердими мастильними речовинами типу MoS2 або PTFE, сухі плівки відповідають вимогам до запобігання заклинювання. Відповідне з'єднання органічної сполучної та твердої мастильної речовини дозволяє 1 UA 112455 C2 5 10 15 20 25 30 35 40 45 50 55 забезпечити розділення поверхонь протягом тривалого часу для запобігання заклинюванню. Перевагою аморфних плівок, що термічно тверднуть, є забезпечення тривимірної сітчастої структури, утвореної за рахунок утворення поперечних зв'язків, що надають їм підвищену твердість. У якості прикладу можна навести документи WO2004033951 і WO2007063079, у яких розкриті сухі плівки, збагачені цинком пластинчастої структури, диспергованим у неосновній епоксидній смолі, що виступають у якості шару, що забезпечує зчеплення, і захисного шару, який наносять безпосередньо на підготовлену поверхню. [013] Також були розроблені інші рішення із застосуванням сухих плівок на основі фторполімерів типу PTFE в основній епоксидній смолі. [014] Проте плівки такого типу, що містять мінеральні заповнювачі в підвищених пропорціях, є чутливими в умовах навантаження в діапазоні від внутрішньої температури до їхньої температури склування. [015] Крім того, застосування таких органічних смол обумовлює необхідність застосування органічних розчинників, що сприяють змочуванню та нанесенню. Ці розчинники в основному вибирають із переліку, що включає ізопропіловий спирт, бутилацетат, ксилол або толуол, і в даний час обмежені відповідно до нових норм по захисту навколишнього середовища. Насправді деякі з них класифіковані як "речовини групи CMR" (група канцерогенних, мутагенних або токсичних речовин для репродуктивної системи людини). [016] Згідно з другим рішенням, докладно описаним у документі WO2001016516 та яке дозволяє досягти певної механічної, термічної та хімічної стійкості, запропоноване застосування матриць на основі тільки неорганічних полімерів. Переважно неорганічні полімери, такі як алкоксититанати, алкоксицирконати та етилполісилікати, утворюють щільну тривимірну сітку з поперечними зв'язками та забезпечують підвищене зчеплення з металевою поверхнею. Їхня термічна стійкість може досягати 1200 °C. Інші полімери-бутилполітитанати, що містять тверді мастильні речовини, такі як MoS2, сприяють властивостям, що запобігають заклинювання. [017] Проте застосування таких матриць на основі неорганічних полімерів засноване на способі одержання в результаті полімеризації неорганічних речовин у два етапи (гідроліз і конденсація) відповідно до золь-гель процесів, у яких використовують кислотні або лужні каталізатори, а також полярні органічні розчинники (спирти, кетони, вуглеводні), застосування яких регламентовано новими стандартами по захисту навколишнього середовища. [018] Було передбачено третє рішення, засноване на застосуванні акрилових термопластичних смол або їх співполімерів у водній емульсії та описане, наприклад, у документі WO2007042231. [019] Однак акрилові смоли, які сополімеризуються з етиленовими мономерами (стирол, вініл або метакрилатний складний ефір) головним чином є напівкристалічними. Таким чином, характеристики в умовах навантаження забезпечують або пружність, або твердість, але не забезпечують достатній опір зрізу. В обох випадках тверді мастильні речовини не можуть повністю проявлятися для оптимізації робочих характеристик по запобіганню заклинювання. [020] З метою запобігання проблем, пов'язаних з навколишнім середовищем, і для створення покриття, яке легко наноситься, є адгезивним, захищає від корозії та стійке до стирання, відповідно до даного винаходу запропоноване об'єднання властивостей органічних полімерів і неорганічних полімерів для усунення їх відповідних недоліків. Винахід передбачає виконання шару переносу від системи твердої мастильної речовини, закріпленої на поверхні за допомогою композита, до органіко-неорганічній матриці змішаного типу, одночасно забезпечуючи опір зношуванню та стабільні хімічні властивості стосовно зовнішніх агресивних факторів. [021] Зокрема, даний винахід може бути застосований для трубного елемента, застосовуваного при свердлінні та/або розробці вуглеводневих свердловин, який має кінець, що містить щонайменше одну нарізну зону, що характеризується тим, що кінець, щонайменше, частково покритий сухою плівкою, що містить матрицю, що містить суміш із щонайменше одного полісилікату лужного металу та щонайменше одного термопластичного напівкристалічного органічного полімеру. [022] Факультативні додаткові або альтернативні характеристики описані нижче. [023] Термопластичний напівкристалічний органічний полімер може являти собою акрилстироловий співполімер. [024] Полісилікат лужного металу може належати сімейству, утвореному полісилікатами натрію, полісилікатами калію, полісилікатами літію. [025] Полісилікат може бути полісилікатом лужного металу калію, присутнього у співвідношенні за вагою SiO2/K2O у діапазоні 1-3,5 і переважно який більше або дорівнює 2,5. 2 UA 112455 C2 5 10 15 20 25 30 35 40 45 50 55 [026] Співвідношення за вагою в сухій плівці полісилікату лужного металу та термопластичного напівкристалічного органічного полімеру може знаходитись в діапазоні 0,23,5 і переважно бути менше або дорівнювати 0,5. [027] Поверхня кінця, який покривають сухою плівкою, повинна підлягати попередній обробці, яку обирають із групи, що включає піскоструминну обробку, конверсійну обробку, електролітичне осадження та інертну обробку. [028] Також суха плівка може містити щонайменше одну тверду мастильну речовину, таку як речовина, що зменшує тертя, у співвідношенні за вагою в діапазоні 5 % - 30 %. [029] Тверда мастильна речовина може бути вибрана з графіту, Bi 2S3, SnS2, восків на основі вторинного аміду, парафінових восків. [030] Крім того, суха плівка може містити інгібітор корозії. [031] Крім того, суха плівка може містити колоїдний діоксид кремнію. [032] Уся зазначена нарізна зона може бути покрита сухою плівкою. [033] Зазначений нарізний кінець може мати щонайменше одну поверхню ущільнення, що забезпечує контакт метал/метал, при цьому зазначена поверхня ущільнення може бути покрита тонким шаром сухої мастильної речовини. [034] Також об'єктом даного винаходу є трубне з'єднання, застосовуване при свердлінні та/або при розробці вуглеводневих свердловин, що містить щонайменше один трубний елемент, що містить один нарізний кінець, покритий щонайменше частково тонким шаром сухої мастильної речовини відповідно до винаходу. [035] Також об'єктом даного винаходу є спосіб нанесення сухої плівки на нарізний трубний елемент для свердління або розробки вуглеводневих свердловин, при цьому зазначений трубний елемент містить на одному зі своїх кінців одну нарізну зону, виконану на його зовнішній або внутрішній периферійній поверхні в залежності від того, чи є нарізний кінець охоплюваним або таким, що охоплює, який характеризується тим, що спосіб включає наступні етапи: - одержання суміші, що містить дисперсію або водну емульсію акрилових співполімерів, обраних зі стирол-акрилових, акрил-метакрилатних, стирол-акрил-метакрилатних, аліфатичних акрилових поліуретанових, поліакрилатних співполімерів, терполімерів типу вінілацетат-етиленвінілхлорид, з розчином полісилікатів лужних металів, обраних з полісилікатів калію, полісилікатів натрію, полісилікатів літію. - Нанесення зазначеної суміші в рідкій формі за допомогою розпилення на один з кінців зазначеного нарізного трубного елемента при температурі в діапазоні 20-40 °C. - Сушіння кінця, покритого плівкою при температурі, що збільшується від температури нанесення суміші до максимум 80 °C, і протягом щонайменше 15 хвилин. - Ущільнення плівки при температурі в діапазоні 80 °C-160C протягом 30-60 хвилин. [036] За етапом ущільнення може йти етап твердіння при 160 °C протягом 120-240 хвилин. [037] Етап нанесення суміші за допомогою розпилення може бути здійснений при температурі, близької до температури кінця нарізного трубного елемента. [038] Етап одержання суміші дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів може проходити з pH, який більше або дорівнює 9,5. [039] Дисперсія або водна емульсія акрилових співполімерів може містити загусник. [040] Дисперсія або водна емульсія акрилових співполімерів може містити стабілізатор. [041] Дисперсія або водна емульсія акрилових співполімерів може містити коагуляційний засіб. [042] Суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів може мати pH, який більше або дорівнює 9,5. [043] Суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів може містити тверду мастильну речовину, яку вибирають із графіту, Bi2S3, SnS2, восків на основі вторинних амідів, парафінових восків, у результаті зі співвідношенням за вагою в діапазоні 5 % - 30 %. [044] Суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів може містити інгібітор корозії. [045] Суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів може містити колоїдний діоксид кремнію. [046] Етапу нанесення зазначеної суміші на кінець зазначеного нарізного трубного елемента може передувати етап підготовки поверхні, тип якої може бути вибраний із групи, що включає піскоструминну обробку, конверсійну обробку, електролітичне осадження та інертну обробку. [047] У наведеному нижче описі більш докладно представлені характеристики та переваги винаходу з посиланнями на прикладені графічні матеріали. 3 UA 112455 C2 5 10 15 20 25 30 35 40 45 [048] На фіг. 1 представлений схематичний вид з'єднання, отриманого при складанні згвинчуванням двох трубних елементів. [049] На фіг. 2 схематично показана крива згвинчування двох нарізних трубних елементів. [050] На фіг. 3 представлений схематичний вид основи, покритої тонким шаром сухої мастильної речовини. [051] На фіг. 4 представлений схематичний вид дослідної установки. [052] Нарізне з'єднання, показане на фіг. 1, містить перший трубний елемент з віссю 10 обертання, який містить охоплюваний кінець 1, і другий трубний елемент з віссю 10 обертання, який містить кінець 2, що охоплює. Кожний з кінців 1 і 2 має кінцеву поверхню, розташовану перпендикулярно до їхньої відповідної осі 10 обертання, і відповідно містить нарізні зони 3 і 4, які взаємодіють одна з одною для взаємного складання згвинчуванням елементів. Нарізні зони 3 і 4 можуть мати трапецоїдну нарізь, самоблоківну нарізь або іншу нарізь. Крім того, поверхні 5, 6 ущільнення метал/метал, що забезпечують одна з одною герметичний контакт при затягуванні після складання згвинчуванням двох нарізних елементів, передбачені відповідно на охоплюваному 1 кінці та кінці 2, що охоплює, поруч із нарізними зонами 3, 4. Ділянка з охоплюваним кінцем 1 містить кінцеву поверхню 7, яка при згвинчуванні двох елементів один з одним упирається у відповідну поверхню 8, виконану на кінці 2, що охоплює. [053] Відповідно до варіанта здійснення упор між кінцевою поверхнею 7 і відповідною поверхнею 8 може бути замінений нарізними зонами 3, 4, що з'єднуються за рахунок взаємодії із самоблоківним затягуванням, описаним, наприклад, у документах US 4 822 081, US RE 30 647 або US RE 34467. [054] Як показано на фіг. 1 і 3, кінець 1 і 2 щонайменше одного із трубних елементів щонайменше частково покритий сухою плівкою 12, що містить матрицю, яка складається з суміші полісилікатів лужних металів і напівкристалічних термопластичних органічних полімерів. Під сухою плівкою розуміють тверду плівку, що не липне при торканні. [055] Перевага полісилікатів лужних металів полягає у тому, що вони забезпечують термомеханічні та трибологічні характеристики, аналогічні таким самим характеристикам для епоксидної смоли, у якій поперечні зв'язки утворюються при нагріванні. Крім того, у таких тонких плівках полісилікати лужних металів можуть утворювати міцні зв'язки, переважно використовувані на поверхнях для надання їм достатньої полярності. Незважаючи на аморфну структуру, полісилікати лужних металів перебувають у склоподібному стані, якщо на них діє температура, яка нижче температури їх склування. Це обумовлює низькі в'язкопружні властивості, тобто підвищену міцність і низьку деформованість матеріалу при стисненні. [056] На наведеному нижче малюнку схематично показана тривимірна структура аморфного полісилікату лужного металу. [057] Отже, існує необхідність у їхній пластифікації за допомогою їх з'єднання з термопластичним напівкристалічним органічним полімером, що характеризуються температурою переходу із пластичного стану в крихкий, яка нижче температури навантаження. Підвищена еластичність зазначеного органічного полімеру збільшує здатність матеріалу зазнавати пластичних деформацій і, отже, надає йому високого опору ударам і розтріскуванню. Цей технічний ефект пов'язаний зі щільністю переплетення молекулярних ланцюгів. Тому вибір мономерів, з яких складаються напівкристалічні термопластичні органічні полімери, відіграє важливу роль при досягненні необхідних механічних властивостей. [058] На наведеному нижче малюнку схематично показане переплетення сіток органічних і неорганічних полімерів. 4 UA 112455 C2 Сітка органічних полімерів 5 10 15 20 25 30 35 40 Сітка неорганічних полімерів Отримана переплетенням полімерна сітка [059] Переважно та з точки зору напівкристалічних термопластичних органічних полімерів заявник переважно використовував акрилові співполімери в дисперсії або водних емульсіях, і більш конкретно стирол-акрилові, акрил-метакрилатні, стирол-акрил-метакрилатні, аліфатичні акрилові поліуретанові співполімери. Також заявник переважно використовував дисперсії або водні емульсії поліакрилатів і терполімерів, таких як вінілацетат-етилен-вінілхлорид, у лужному середовищі. [060] Переважно заявник головним чином використовував розчини полісилікатів лужних металів, такі як полісилікат калію, натрію та літію зі співвідношенням за вагою SiО2/MxO, яке більше або дорівнює 2, і переважно більше 2,5. [061] Також заявник розробив спосіб утворення органіко-неорганічної матриці, одержуваної із суміші акрил-стиролового співполімеру та полісилікату натрію, калію або літію. [062] Розчини полісилікатів натрію та полісилікатів калію забезпечують відмінне зчеплення з металами, здатність утворення плівки, стійкість до корозії, відмінну термостійкість і нарешті підвищену твердість за шкалою Мооса, еквівалентну твердості кремнію. Одержувані тривимірні аморфні плівки полісилікатів лужних металів мають особливу силу зчеплення та міцність. [063] Полісилікати літію відрізняються від традиційних полісилікатів лужних металів, оскільки вони поєднують одночасно характеристики полісилікатів лужних металів і колоїдних діоксидів кремнію, а саме, вони забезпечують краще зв'язуюче, кращий пасивувальний ефект разом з фосфатуванням і кращий бар'єрний ефект і катодний захист за допомогою уповільнення механізму окиснення. Крім того, співвідношення за вагою Si2О/Li2О перевищує 10, у результаті чого необхідна кількість води нижче кількості, необхідної для традиційних полісилікатів лужних металів. Однак вони характеризуються слабким утворенням плівок, що обумовлює їх слабке зчеплення з металами. [064] Що стосується способу одержання плівки, крім сушіння випаровуванням для підвищення вологостійкості необхідно твердіння. Характер твердіння залежить від співвідношення за вагою SiО2/MxO, і може бути хімічним з використанням нейтралізувальної речовини (кислотний каталізатор) або може бути отриманий у результаті теплової обробки. Наприклад, повністю непроникна плівка може бути отримана в результаті обробки при температурі 600 °C у присутності оксиду цинку. Практично нерозчинна плівка передбачає вибір розчину полісилікатів калію, а не натрію. Розчин полісилікатів калію переважно повинен бути збагачений оксидом кремнію. Зневоднювання розчину полісилікатів, вміст лугу в якому (оксид калію) є значним, відбувається повільно, враховуючи істотну подібність із водою. Випаровування повинно протікати повільно від температури навколишнього середовища до 100 °C з метою запобігання утворенню пари на межі поділу, за яким іде термічна обробка при 120-160 °C і переважно вище 200 °C протягом двох годин для видалення залишкової води. [065] Переважно процес можна прискорити за допомогою органічної або неорганічної кислоти (питна сода, гідроксид алюмінію, трифосфат алюмінію) для нейтралізації частини лугу, який відповідає за розчинність у воді. Така нейтралізація може бути виконана на стадії доведення за рахунок нанесення кислого розчину за допомогою розпилення. [066] Переважно кращим є підвищене співвідношення за вагою SiО 2/MxO для забезпечення непроникності. Тим не менше, розчин з низьким співвідношенням за вагою SiО 2/MxO характеризується кращою міцністю на розрив і еластичністю, а також зменшеною крихкістю. При виборі розчину полісилікатів лужних металів з низьким співвідношенням за вагою SiО 2/MxO 5 UA 112455 C2 5 10 15 20 25 30 35 40 45 50 55 альтернативно можна збагатити розчин колоїдним діоксидом кремнію для збереження початкових властивостей і зменшення частини лугу. [067] На плівки не діють температурні обмеження, але вони досить гнучкі та деформовні за рахунок об'єднання неорганічного зв'язуючого та пластифікатору. Під пластифікатором розуміють речовину, яка при введенні в полімери частково руйнує взаємозв'язки між ланцюгами, відповідальні за механічне зчеплення, та трансформують первісно твердий матеріал у м'який, гнучкий матеріал. [068] Пластифікатор розчину полісилікатів лужних металів являє собою органічну смолу, обрану зі стирол-бутадієнів, полістиролів, неопренів, хлоридів полівінілу, ацетатів полівінілу та акрилових полімерів, переважно акрил-стиролового співполімеру. [069] Відносний вміст полісилікатів натрію та калію щодо пластифікатору може бути більшим у випадку неорганічних полімерів. Навпаки, у випадку полісилікату літію вміст значно менше. [070] Звичайно, тонкий шар сухої мастильної речовини 12 може бути нанесений на нарізні зони відповідно до різних форм. [071] Тонкий шар сухої мастильної речовини 12 може покривати всю нарізну зону 3, 4 або її частину. [072] Тонкий шар сухої мастильної речовини 12 може покривати всю поверхню 5, 6 ущільнення метал/метал або її частину. [073] У ході випробування оцінювали певні параметри, зокрема: - дослідження згвинчування - силу зчеплення та коефіцієнт тертя плівки на основі (випробування дряпанням); - випробування нанесенням сітки; - стійкість до корозії в умовах вологості; - стійкість при зануренні у воду. [074] Дослідження згвинчування дозволили оцінити крутний момент на упорі (CSB), також називаний ToSR (скорочено від "Torque on Shoulder Résistance"). Цей крутний момент діє при операціях згвинчування, характерних для замків або з'єднань, називаних "преміум" і використовуваних у нафтовидобувній промисловості. [075] Крива на фіг. 2 показує момент згвинчування (або затягування) залежно від кількості здійснюваних поворотів при обертанні. Як можна бачити, характеристика моменту згвинчування з'єднань "преміум" може бути розділена на чотири ділянки. [076] На першій ділянці P1 зовнішня нарізь охоплюваного нарізного елемента (або "ніпель") першого елемента трубного нарізного з'єднання не створює радіального затягування із внутрішньою наріззю відповідного нарізного елемента, що охоплює, (або "муфта") другого елемента цього ж трубного нарізного з'єднання. [077] На другій ділянці P2 геометрична взаємодія нарізі охоплюваного та такого, що охоплює, нарізних елементів створює радіальне затягування, яке збільшується відповідно до згвинчування (створюючи низький, але зростаючий момент згвинчування). [078] На третій ділянці P3 поверхня ущільнення на зовнішньому периметрі частини кінця охоплюваного нарізного елемента взаємодіє у радіальному напрямку з відповідною поверхнею ущільнення нарізного елемента, що охоплює, для створення ущільнення метал/метал. [079] На четвертій ділянці P4 торцева поверхня кінця охоплюваного нарізного елемента упирається в осьовому напрямку у кільцеву поверхню упору згвинчування нарізного елемента, що охоплює. Ця четверта ділянка P4 відповідає кінцевому етапу згвинчування. [080] Момент згвинчування, який відповідає кінцю третьої ділянки P3 і початку четвертої ділянки P4, називається упорним моментом стиснення (CAB) (або "shouldering torque"). [081] Момент згвинчування, який відповідає кінцю четвертої ділянки P4, називається моментом пластифікації (CP) (або "plastification torque"). Вище цього моменту пластифікації CP уважається, що упор охоплюваної нарізі (частина кінця елемента, що містить охоплювану нарізь) та/або упор нарізі, що охоплює (ділянка, розташована за кільцевою поверхнею упору елемента, що містить нарізь, що охоплює), є об'єктами пластичної деформації, яка може погіршити характеристики герметичності контакту між поверхнями ущільнення за рахунок пластифікації. [082] Різниця між значеннями моменту пластифікації CP і упорного моменту стиснення CAB називається моментом на упорі (або "torque on shoulder résistance") (CSB): CSB=CP-CAB. Трубне нарізне з'єднання забезпечує оптимальне затягування при остаточному загвинчуванні, що є основою оптимального механічного опору нарізного з'єднання, наприклад зусиллям розтягання, так само як і несподіваному відгвинчуванню при експлуатації, та оптимальним характеристикам герметичності. 6 UA 112455 C2 5 10 15 20 25 30 35 40 45 50 55 [083] Завданням розробників нарізного з'єднання є точне визначення оптимальної величини моменту загвинчування для даного типу з'єднання, яка для всіх складань подібного типу повинна бути нижче моменту пластифікації (щоб уникнути пластифікації упорів і небажаних наслідків, які із цього випливають), і перевищувати величину упорного моменту стиснення CAB. Остаточне загвинчування з моментом нижче показника CAB дійсно не може гарантувати правильне відносне розташування елементів з охоплюваною наріззю та наріззю, що охоплює, так само як і достатнє затягування їхніх поверхонь ущільнення. Крім того, існує небезпека розгвинчування. Ефективне значення упорного моменту стиснення CAB може мінятися для різних складань для того самого типу з'єднання, оскільки воно залежить від обробки по діаметру та по осі витків нарізі та поверхонь ущільнення з охоплюваною наріззю та наріззю, що охоплює. Необхідно, щоб оптимальний момент згвинчування був по суті вище упорного моменту стиснення CAB. [084] Чим вище значення моменту на упорі CSB, тим більше запас оптимального моменту згвинчування, і тим більше нарізне з'єднання буде опиратись навантаженням при експлуатації. [085] Випробування дряпанням, схематично показане на фіг. 4, дозволяє оцінити зусилля зчеплення, або адгезію, плівки з поверхнею або підготовку поверхні. Цей спосіб включає зрізання та деформацію плівки сферичною кулькою, що створює навантаження, що збільшується, дозволяє визначити як коефіцієнт тертя, так і критичне навантаження, яке відповідає виникненню відшаровування плівки, які являють собою два важливі трибологічні параметри, що характеризують опір зношуванню. [086] Під час експерименту використовують сферичний стрижень зі сплаву Inconel 718 діаметром 5 мм і металевий зразок з вуглецевої сталі або Z20C13, шорсткість якого Ra нижче 1 мікрометра, і який характеризується наступними параметрами: збільшення навантаження від 10 Н до 310 Н (при цьому швидкість збільшення навантаження становить 15 Н/с), швидкість переміщення кульки - 2 мм/с, тривалість - 20 с і довжина сліду - 40 мм. [087] Випробування нанесенням сітки включає визначення стійкості одно- або багатошарового покриття відділенню від основи за допомогою нанесення на покриття сітки у вигляді насічок на основі відповідно до шестирівневої класифікації. Відмінне зчеплення покриття з основою має відповідати класу 0 стандарту ISO 2409 (2007): краї надрізів ідеально гладкі, жоден із квадратів сітки не відшарувався. Для відповідності вимогам захисту навколишнього середовища випробування нанесенням сітки проводять після впливу вологим середовищем (35 °C і 90 % відносної вологості). При гарній вологостійкості не має виникати зміна зовнішнього вигляду, здуття, корозія, лущення, відшаровування лусочок відповідно до класифікації стандарту ISO 4628, а також втрата зчеплення. [088] Корозійні випробування у вологому середовищі включають випробування нейтральним солоним туманом, проведене в камері зі штучним кліматом при температурі 35 °C з використанням сольового розчину 50 г/л із щільністю в діапазоні 1,029-1,036 при 25 °C і pH у діапазоні 6,5-7,2 при 25 °C, що проходить з середньою швидкістю 1,5 мол/год. Цілі зразки без ознак іржавіння повинні відповідати класу Re0 стандарту ISO 9227 після впливу. Спосіб дозволяє перевірити збереження порівняльної якості металевого матеріалу із захисною плівкою або без неї (металева або органічна плівка на металевому матеріалі) під дією корозії. Випробування на водостійкість включають піддавання зразків прискореній корозії, згідно зі стандартом DIN 50017, виконуване в камері зі штучним кліматом. Це випробування передбачає один цикл на добу, який включає нанесення конденсацією водяної пари в наступних умовах: 35 °C, 90 % відносної вологості протягом 8 годин, а потім сушіння зразка. Після 7 циклів визначають, що основа, захищена сухою плівкою, не кородувала. [089] Відмінна стійкість повинна відповідати класифікації стандарту ISO 4628, а саме: відсутність корозії, здуття, лущення, відколювання лусочок на пластині з вуглецевої сталі, 2 обробленої цинк-фосфатуванням (осадження від 8 до 20 г/м фосфату) або оброблена електролітичним осадженням потрійного сплаву Cu-Sn-Zn із проміжним шаром з Ni. [090] Занурення у воду при зберіганні або при експлуатації сприяє погіршенню покриттів через вади самого покриття, забруднення основи або невідповідній підготовці поверхні. Випробування зануренням, яке відповідає стандарту ASTM D870, дозволяє якісно та кількісно оцінити стійкість покриття на основі способів погіршення частини, зануреної в демінералізовану воду при 40 °C протягом 168 годин. Відмінна стійкість повинна відповідати класифікації стандарту ISO 4628, тобто: відсутність корозії, здуття, лущення, відколювання лусочок на 2 пластині з вуглецевої сталі, обробленої цинк-фосфатуванням (осадження від 8 до 20 г/м фосфату) або оброблена електролітичним осадженням потрійного сплаву Cu-Sn-Zn із проміжним шаром з Ni. Відмінна стійкість також повинна відповідати невеликій зміні зчеплення з 7 UA 112455 C2 5 10 15 20 25 30 35 40 45 50 55 60 поверхнею та/або коефіцієнта тертя, обмірюваних за допомогою випробування дряпанням відносно не зануреної частини. [091] Заявник, зокрема, визначив комбінацію полісилікатів лужних металів калію, натрію та літію, надаваних у продаж компанією WOELLNER під найменуванням BETOL®, і термопластичного напівкристалічного органічного полімеру, обраного з дисперсій або водних емульсій акрилових смол, які значною мірою сполучаються з неорганічними полімерами в розчині (з pH близьким до 11). Сумісність із pH пов'язана із числом омилення, при цьому акрилова смола повинна мати достатню стійкість до омилення в сильно лужному середовищі. Низька стійкість до омилення приводить до утворення гелю, впливаючи на утворення плівки. Число омилення, яке відповідає масі калію (KOH) - у мг - необхідне для нейтралізації вільних жирних кислот і для омилення жирних комбінованих кислот в одному грамі жирів, яке вище 48 мгKOH/г, є особливо рекомендованим. Серед акрилових смол тільки стирол-акрилові співполімери характеризуються відповідним числом омилення, і зокрема співполімери стиролбутилакрилату (100-180 мгKOH/г). Розглянуті смоли стирол-акрилових співполімерів у дисперсії або у водній емульсії надаються в продаж компанією BASF під найменуванням ACRONAL® або компанією RHOM&HAAS під найменуванням MAINCOTE®. [092] Що стосується способу здійснення, то утворення органіко-неорганічної матриці змішаного типу включало розчинення органічного полімеру у воді, потім повільне приєднання полісилікату лужного металу при змішуванні. Суттєво рекомендується розчиняти розчин полісилікатів лужних металів для обмеження реакційної здатності та для контролювання порядку введення. З метою дослідження, природно, у менш гігроскопічній формі полісилікати калію є кращими у порівнянні з полісилікатами натрію. Насправді частина лужного калію або натрію утворює карбонати з CО2, і K2CО3 є менш гігроскопічним, ніж Na2CО3. [093] Стабілізація приготування обумовлювала необхідність приєднання коагулянтів, стабілізаторів, диспергувальних речовин і загусників. Інші важливі запобіжний заходи передбачають виключення будь-яких імовірностей утворення пластівців або випадання в осад кремнієвої кислоти при регулюванні pH або виключення несумісностей у лужному середовищі, а саме, з амфотерними речовинами, такими як глинозем. Об'ємна концентрація пігменту (CPV) була взята для забезпечення непроникності плівки, обмеження пористості, небезпеки здуття та запуску механізму корозії. [094] Застосування полісилікатів лужних металів також обумовило необхідність контролю механізму утворення плівки, а саме сприяючи дегідратації та ущільненню тривимірної сітки (сітки з фазами, що чергуються, цеоліту та гелю кремнієвої кислоти), як і за допомогою твердіння. Нейтралізація, що відбувається під час ущільнення, і випадання в осад дозволили одержати досить вологонепроникну та відносно нерозчинну плівку при повному виключенні води в результаті відповідної термічної обробки. [095] Нанесення виконували за допомогою пневматичної системи розпилення за допомогою пістолета з лійкою. Температури суміші та основи були переважно відрегульовані до температури утворення плівки органічного зв'язуючого в діапазоні 20-40 °C у відповідності зі стирол-акриловими співполімерами. [096] Переважно виконували попереднє сушіння при температурі нанесення протягом 5 хвилин, за якою виконували сушіння протягом 10 хвилин зі збільшенням температури від температури нанесення до 80 °C. [097] Слід зазначити, що ущільнення сітки для неорганічних полімерів, зокрема для полісилікатів лужних металів, відбувається при 80-160 °C у випадку, коли відносна вологість є недостатньою, і переважно в діапазоні 120-160 °C протягом від 30 хвилин до 60 хвилин. [098] Кінцеве твердіння при 160 °C може переважно відбуватися протягом 120-240 хвилин для повного видалення залишкової води. [099] Сухі плівки виконували на зразках з вуглецевої сталі або з низьколегованої сталі з обробленою або необробленою поверхнею, наприклад фосфатуванням у випадку вуглецевої сталі або електролітичним осадженням Cu-Sn-Zn з підшаром з Nickel від Wood у випадку легованої сталі. Товщини розглянутих сухих плівок становили переважно 30-50 мкм. [0100] У першому випадку заявник виконував перевірку опору зношування за допомогою випробування дряпанням зі збільшенням навантаження для різних сухих плівок полісилікатів лужних металів, надаваних у продаж під найменуванням BETOL®. [0101] За допомогою випробування нанесенням сітки згідно ISO 2409 заявник визначав зчеплення цих різних плівок, у тому числі в умовах вологості. [0102] У таблиці 1 показано, що різні співвідношення за вагою SiО2/K2О були перевірені на вуглецевій сталі, покритій цинк-фосфатуванням, і для визначення оптимального співвідношення за вагою SiО2/K2О. 8 UA 112455 C2 Таблиця 1 Найменування продукту BETOL K42 BETOL K35 BETOL K28 Випробування дряпанням Випробування нанесенням сітки Випробування нанесенням сітки після занурення 5 Масове відношення SiО2/K2О Зраз. A Зраз. B 1,9 2,2 2,5 100 % Зраз. C 100 % 100 % Критичне навантаження: Lс (Н): 165 105 138 Клас зчеплення: 0 0 0 Клас зчеплення: 4 4 0 [0103] Для забезпечення непроникності переважним є підвищене співвідношенні за вагою. Проте розчин з низьким співвідношенням за вагою характеризується кращою міцністю на розрив і еластичністю, а також зменшеною крихкістю. [0104] У другому випадку заявник визначав водні дисперсії або водні емульсії акрилових співполімерів з найкращими характеристиками також у ході випробування дряпанням і випробування нанесенням сітки. Сухі плівки виконували на зразках з вуглецевої сталі, покритих електролітичним осадженням Cu-Sn-Zn. 10 Таблиця 2 Хімічна природа Критичне навантаження: Lс (Н) 150-272 38-50 97 228→310 Акрил-стироловий співполімер Акрил-метакрилатний співполімер Стирол-акрил-метакрилатний співполімер Поліуретан-акриловий співполімер 15 20 25 Клас зчеплення 0 0/1 0 0 [0105] Згідно з наведеними у таблиці 2 результатам видно, що стирол-акрилові співполімери та поліуретан-акрилові співполімери мають кращі в'язкопружні характеристики й, отже, кращу стійкість до розриву в умовах зрізу-стиснення. Обрані матриці переважно засновані на сумішах полісилікатів калію та стирол-акрилових або поліуретан-акрилових співполімерів. [0106] У таблиці 3 показане покращення характеристик плівки на основі органіконеорганічної матриці, що містить акрил-стироловий співполімер і полісилікат лужного металу на зразку з вуглецевої сталі, покритому електролітичним осадженням CuSnZn. Порівняння виконане для сухої плівки, основаної винятково або на полісилікаті лужного металу, або на акрил-стироловому співполімері. [0107] Зразок F (Зраз. F) одержують у результаті дисперсії загусника у воді з наступним додаванням стабілізатора. Після змішування з водною дисперсією стирол-акрилових співполімерів додавали коагулянт, вибраний з ефірів пропіленгліколю. Після попереднього розчинення розчину полісилікатів калію, останній додавали в дисперсію дуже повільно, перемішуючи та перевіряючи, щоб pH не перевищував або дорівнював 9,5. Органіконеорганічне співвідношення за вагою підтримували на рівні 0,2. Таблиця 3 Найменування продукту Вода Laponite RDS Betolin Q40 ACRILEM IC26 Хімічна природа/призначення Загусник/отверджувач (10 % розчин) Стабілізатор Водна дисперсія акрил-стиролового співполімеру (42 % твердих часток) 9 Зраз. D Зраз. E Зраз. F 24 % 6% 0,5 % 100 % 10 % _ _ UA 112455 C2 BETOL K28 Betolin A11 Випробування дряпанням Випробування дряпанням 5 10 SiО2/K2О = 2,5 Регулятор в'язкості 100 % 59 % 0,5 % Критичне навантаження: Lс (Н): 138 150 >310 COF (10-310 Н): 0,6 0,26 0,22 [0108] Зразок F характеризується гарними в'язкопружними властивостями в умовах напруги на відміну від крихких і абразивних властивостей зразка D (полісилікат лужного металу) при напіввідчиненому контакті. [0109] Переважно для поліпшення тертя зразки Зраз. G і Зраз. H містять частку твердих мастильних речовин, переважно пластинчастих (клас 1) і реакційноздатних (клас 2). У таблиці 4 об'єднані результати випробувань дряпанням. [0110] Тверді мастильні речовини можуть бути обрані з наступного списку: графіт, Bi 2S3, SnS2, віск на основі вторинних амідів, парафіновий віск. Слід зазначити, що тверді мастильні речовини, що містять атоми фтору, заборонені через їхню реакційну здатність у сильно лужному середовищі. Таблиця 4 Найменування продукту Вода Laponite RDS Sapetin D27 Betolin Q40 AustroTec Bis84 Timrex KS4 Printex 60 Baikaloxcr125 Aquasuperslip 6550 Хімічна природа/призначення Загусник/отверджувач (10 % розчин) Диспергувальна речовина Стабілізатор Bi2S3 Графіт Сажа Глинозем Водна дисперсія вторинного аміду та поліолефину Водна дисперсія акрил-стиролового співполімеру MAINCOTE 1071 (50 % твердих часток) BETOL K28 SiО2/K2О= 2,5 Betolin A11 Регулятор в'язкості Співвідношення за вагою органічного-неорганічного: CPV: Випробування Критичне навантаження або Lс (Н): дряпанням Випробування COF (10-310 Н): дряпанням 15 20 25 30 Зраз. G (%) 23,2 5,4 0,5 0,5 2,2 0,5 0,8 1,1 0,3 Зраз. H (%) 23,2 5,4 0,5 0,5 2,2 0,5 0,8 1,1 0,3 8 10,5 56 0,5 0,25 8% 54,5 0,5 0,3 8% >310 >310 0,14 0,11 [0111] У таблиці 5 заявник об'єднав ряд вимог, що дозволяють одержати поліпшені плівки. [0112] Таким чином, переважно співвідношенню за вагою органічного/неорганічного, яке щонайменше дорівнює 0,3, віддається більша перевага для об'ємної концентрації пігменту, тотожної для забезпечення низького тертя. Однак водостійкість забезпечується неповністю та супроводжується постійним здуттям і захистом поверхні від корозії менше 48 годин. Насправді через несумісність глинозему з амфотерною природою та полісилікату калію в лужному середовищі не забезпечується ущільнення тривимірної сітки. [0113] Переважно отверджувач типу гідроксиду алюмінію дуже добре підходить для термічної обробки в діапазоні 600 °C. Тому склади необхідно оптимізувати. [0114] Стирол-акрилові співполімери, також як і отверджувач, внаслідок їхнього збільшеного числа омилення беруть участь у нейтралізації частини луги полісилікатів лужних металів при випаровуванні. Зразки J і K характеризуються загальним поліпшенням характеристик за рахунок співполімеру стирол-акрилату на основі бутилу та за рахунок гідроксиду алюмінію в якості отверджувача. [0115] Так само температура склування акрилатного мономеру бутилу забезпечує більшу гнучкість співполімеру, що спрощує утворення плівки, у тому числі при температурах, нижче 10 °C. 10 UA 112455 C2 5 10 15 [0116] Нарешті, загальна частка полісилікатів калію була зменшена для збільшення CPV плівки та водостійкості. [0117] Також заявник визначив, що стає можливим оптимізувати характеристики плівки на основі матриці, що містить акрил і полісилікат лужного металу, завдяки приєднанню колоїдного діоксиду кремнію. Приєднання колоїдного діоксиду кремнію дозволяє, крім іншого, регулювати pH для спрощення дисперсії наповнювачів. Колоїдний діоксид кремнію сприяє, зокрема, зменшенню загальної лужності в присутності полісилікату лужного металу при зміні співвідношення SiО2/M2О. Колоїдний діоксид кремнію також сприяє зменшенню частини полісилікату лужного металу для досягнення оптимальних об'ємних концентрацій пігменту. [0118] Заявник також підтвердив, що механічні властивості плівок є максимальними при співвідношенні органічного/неорганічного приблизно 0,3 і 2 для співвідношення реакційноздатних пластинчастих твердих мастильних речовин класу 2 і пластично деформувальних твердих мастильних речовин класу 4. Водостійкість для CPV збільшена більше, ніж на 30 %. [0119] Визначення твердих мастильних речовин класу 2 і 4 наведені в заявці на патент FR 2892174, включеної в даний документ за допомогою посилання. [0120] Також переважним є поліпшення "водовідштовхувальної" властивості за рахунок обмеження поглинання води плівкою, утвореною за допомогою емульсії модифікованого полісилоксану. 20 Таблиця 5 Найменування продукту Вода Betolin V30 Walocel CRT1000P Sapetin D27 Betolin Q40 AustroTec Bis84 Printex 60 Хімічна природа/призначення Загусник Загусник Диспергувальна речовина Стабілізатор Bi2S3 Сажа Водна дисперсія воску на Microspersion 528 основі вторинних амідів Martinal OL-107LEO Гідроксид алюмінію Колоїдний діоксид кремнію у Betol KS402A гідроксиді амонію Емульсія модифікованого Betolin AH250 полісилоксану Водна дисперсія акрилACRONAL S559 стиролового співполімеру (50 % твердих часток) BETOL K28 Sio2/K2O=2,5 Betolin A11 Регулятор в'язкості Співвідношення за вагою органічного-неорганічного: CPV: Випробування Критичне навантаження або дряпанням Lс (Н): Випробування COF (10-310 Н): дряпанням Після занурення (спостереження): 25 Зраз. I (%) 30 0,1 0,1 0,5 0,4 7,9 1,3 Зраз. J (%) 23,2 0,1 0,3 0,4 0,6 11,2 0,3 Зраз. K (%) 23,2 0,1 0,1 0,3 0,4 6,5 1,1 3,9 8,2 3,2 5,6 2,8 4,7 5,6 2,8 4,7 1,3 1,4 1,1 42 8,4 8,7 24 % 27,9 0,7 0,6 32 % 46,4 0,5 0,3 26 % 85 402 740 0,19 0,09 0,09 _ 0,7 _ Здуття 5S5 RAS Здуття 3S2 [0121] Заявник також визначив, що стійкість плівки та коефіцієнт тертя органіко-неорганічної композиції, описаної у випробуваннях дряпанням, можна порівняти з установленими характеристиками для покриттів, що термічно тверднуть, типу фторуретану, наприклад, описані в документі WO2011076350. [0122] Заявник також провів випробування згвинчування та розгвинчування (відповідно до кривої на фіг. 2) на з'єднанні, частково покритому сухою органіко-неорганічною плівкою згідно з даним винаходом, і на контрольному з'єднанні, частково покритому винятково органічною сухою плівкою. 11 UA 112455 C2 5 10 15 20 25 30 35 [0123] Із цією метою суху плівку на основі органіко-неорганічної композиції, що складається з 23,2 % води, 5,4 % Laponite RDS (10 % розчин), 0,5 % Sapetin D27, 0,5 % Betolin Q40, 2,2 % AustroTec Bis84, 0,5 % Timrex KS4, 0,8 % Printex 60, 1,1 % Baikalox CR125, 0,3 % Aquasuperslip 6550, 10,5 % MAINCOTE 1071, 54,5 % BETOL K28, 0,5 % Betolin A11, наносили на кінець 2, що охоплює, з'єднання типу 7" 29# CS L80 VAMTOP HT HH PFBS, при цьому поверхня була підготовлена електролітичним осадженням CuSnZn. Охоплюваний кінець 1 покривали акриловою епоксидною смолою з поперечними зв'язками UV, наприклад, описаною в документі WO2006104251, при цьому поверхня була підготовлена цинк-фосфатуванням. [0124] Для контрольного з'єднання суху плівку на основі органічної композиції стиролакрилового полімеру наносили на кінець 2, що охоплює, і охоплюваний кінець 1 з'єднання типу 7" 29# CS L80 VAMTOP HH PFBS, при цьому поверхня була підготовлена цинк-фосфатуванням або марганцевим фосфатуванням. [0125] Момент згвинчування, що прикладається до з'єднання, покритого органіконеорганічної плівкою, був збільшений на 29900 Нм у порівнянні з моментом згвинчування, який дорівнює 20100 Нм, що прикладається до контрольного з'єднання. Значення моменту стиснення було збільшено на 12000-13000 Нм для з'єднання, покритого органіко-неорганічною плівкою у порівнянні з 16000 Нм для контрольного з'єднання, у якому контактні тиски у нарізі все-таки збільшені меншою мірою. [0126] На закінчення, сухі плівки на основі органіко-неорганічної композиції відповідно до винаходу дозволяють збільшити кількість згвинчувань/розгвинчувань щонайменше на 50 % у порівнянні із сухою плівкою на основі органічної матриці. [0127] У цілому комбінація властивостей органічних полімерів і властивостей неорганічних полімерів в одній сухій плівці дозволяє збільшити: - ковзання на межі поділу поверхонь при терті за рахунок збільшення твердості за допомогою стійкої аморфної неорганічної речовини на поверхні, пов'язане з відповідною доданою кількістю твердих мастильних речовин, - зчеплення, у тому числі в умовах вологості, на поверхнях з вуглецевої сталі або також на поверхнях з легованої сталі, які були або не були оброблені неорганічними реакційноздатними полімерами, - механічний опір, пов'язаний з міцністю та твердістю неорганічних полімерів з гнучкістю органічного полімеру, - довговічність щодо загальної підготовки поверхні неорганічною речовиною, такою як цинкфосфатування, яка здійснюється утворенням зародків, потім кристалізацією та за рахунок збільшення фактичної поверхні контакту. [0128] Крім того, даний винахід незалежно від характеристик змазування дозволяє забезпечувати в умовах критичної температури та вологості та завдяки прекрасним властивостям зчеплення з різними поверхнями або підготовки поверхні нове рішення, призначене для одношарових систем, які одночасно виступають у якості підшару та покриття ("primer" і "top-coat"). 40 ФОРМУЛА ВИНАХОДУ 45 50 55 1. Спосіб нанесення сухої плівки на нарізний трубний елемент для свердління або розробки вуглеводневих свердловин, при цьому зазначений трубний елемент містить на одному зі своїх кінців (1, 2) нарізну зону (3; 4), виконану на його зовнішній або внутрішній периферійній поверхні залежно від того, чи є нарізний кінець охоплюваним або таким, що охоплює, який відрізняється тим, що спосіб включає наступні етапи: а) одержання суміші, що містить дисперсію або водну емульсію акрилових співполімерів, вибрану зі стирол-акрилових, акрил-метакрилатних, стирол-акрил-метакрилатних, аліфатичних акрилових поліуретанових, поліакрилатних співполімерів, терполімерів типу вінілацетат-етиленвінілхлорид, з розчином полісилікатів лужних металів, вибраних з полісилікатів калію, полісилікатів натрію, полісилікатів літію; b) нанесення зазначеної суміші в рідкій формі за допомогою розпилення на один з кінців (1, 2) зазначеного нарізного трубного елемента при температурі в діапазоні 20-40 °C; с) сушіння кінця, покритого плівкою, при температурі, що збільшується від температури нанесення суміші до максимум 80 °C, і протягом щонайменше 15 хвилин; d) ущільнення плівки при температурі в діапазоні 80-160 °C протягом 30-60 хвилин. 2. Спосіб нанесення сухої плівки на нарізний трубний елемент за п. 1, який відрізняється тим, що за етапом ущільнення йде етап твердіння при 160 °C протягом 120-240 хвилин. 12 UA 112455 C2 5 10 15 20 25 30 3. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-2, який відрізняється тим, що етап нанесення суміші за допомогою розпилення здійснюють при температурі, близькій до температури кінця (1, 2) нарізного трубного елемента. 4. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-3, який відрізняється тим, що етап одержання суміші дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів здійснюють при рН, який більше або дорівнює 9,5. 5. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-4, який відрізняється тим, що дисперсія або водна емульсія акрилових співполімерів містить загусник. 6. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-5, який відрізняється тим, що дисперсія або водна емульсія акрилових співполімерів містить стабілізатор. 7. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-6, який відрізняється тим, що дисперсія або водна емульсія акрилових співполімерів містить коагулянт. 8. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-7, який відрізняється тим, що суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів містить отверджувач. 9. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-8, який відрізняється тим, що суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів містить тверду мастильну речовину, вибрану з графіту, Bi2S3, SnS2, восків на основі вторинних амідів, парафінових восків, з одержуваним у результаті співвідношенням за вагою 5-30 %. 10. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 1-9, який відрізняється тим, що суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів містить інгібітор корозії. 11. Спосіб нанесення сухої плівки на нарізний трубний елемент за будь-яким з пп. 3-10, який відрізняється тим, що суміш дисперсії або водної емульсії акрилових співполімерів і розчину полісилікатів лужних металів містить колоїдний діоксид кремнію. 12. Спосіб нанесення сухої плівки на трубний нарізний елемент за будь-яким з пп. 1-11, який відрізняється тим, що етапу нанесення зазначеної суміші на один кінець (1, 2) зазначеного трубного нарізного елемента передує етап підготовки поверхні, вибраної з групи, що включає піскоструминну обробку, конверсійну обробку, електролітичне осадження та інертну обробку. 35 13 UA 112455 C2 14 UA 112455 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюThreaded tubular component and method for coating such a threaded tubular component

Автори англійськоюGard, Eric, Gouider, Mohamed, Petit, Mikael, Pinel, Eliette

Автори російськоюГард Эрик, Гуидэр Мохамэд, Пэти Микаэль, Пинэль Элит

МПК / Мітки

МПК: F16L 58/04, F16L 57/06, C10M 169/04

Мітки: спосіб, елемента, нарізного, елемент, нарізний, такого, трубний, трубного, покриття

Код посилання

<a href="https://ua.patents.su/17-112455-nariznijj-trubnijj-element-i-sposib-pokrittya-takogo-nariznogo-trubnogo-elementa.html" target="_blank" rel="follow" title="База патентів України">Нарізний трубний елемент і спосіб покриття такого нарізного трубного елемента</a>

Попередній патент: Сільськогосподарські склади з амідами і ацилморфолінами

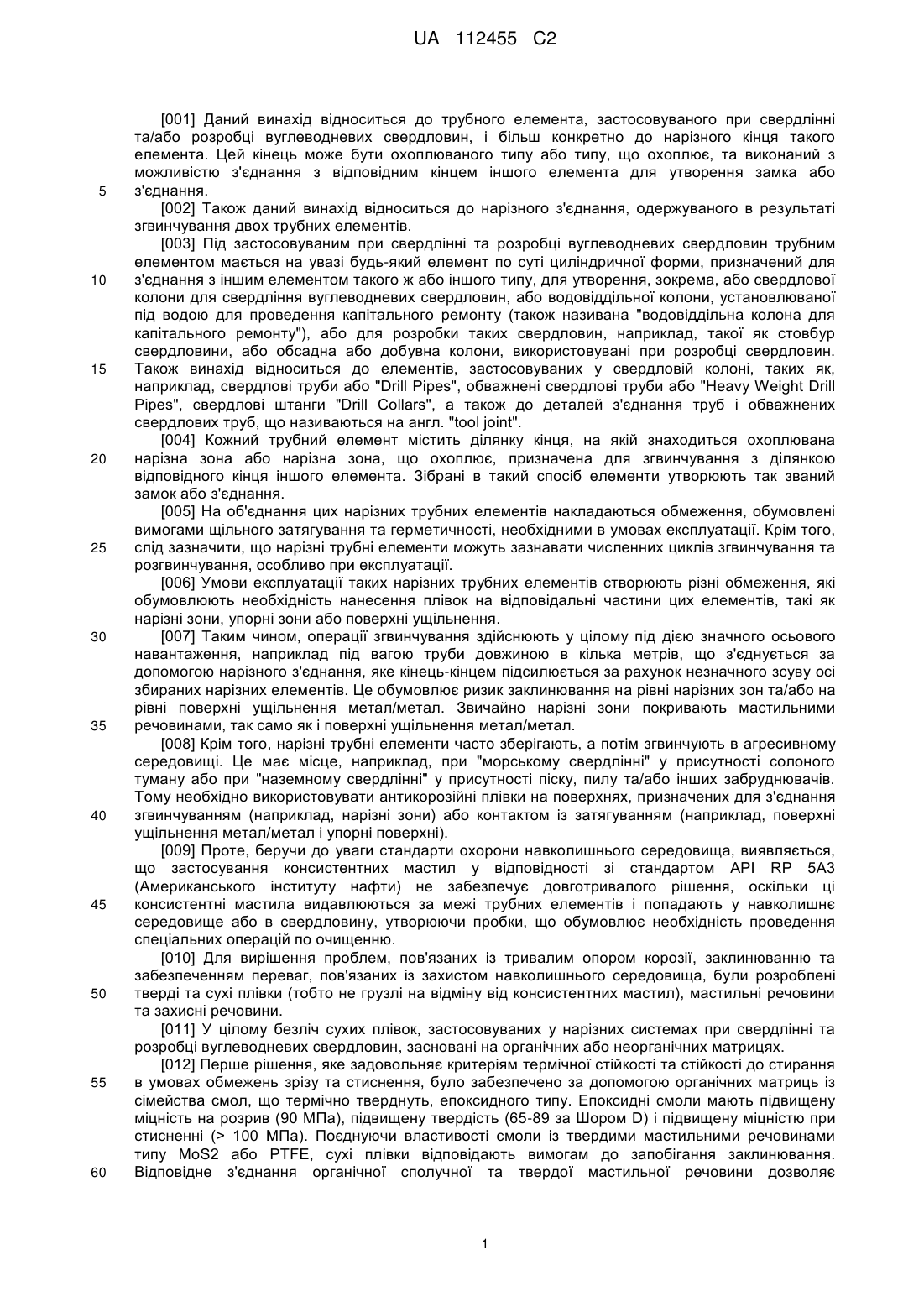

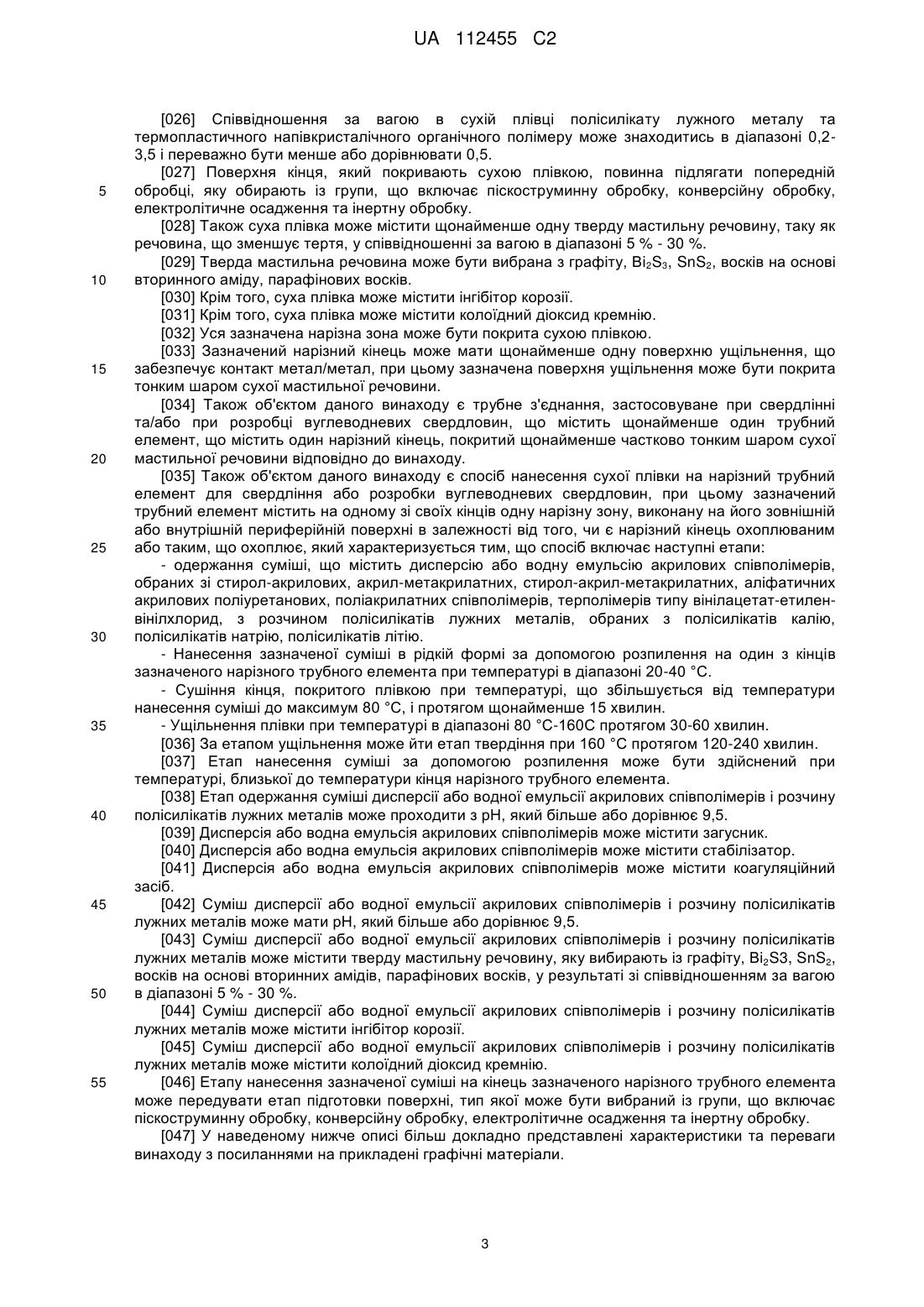

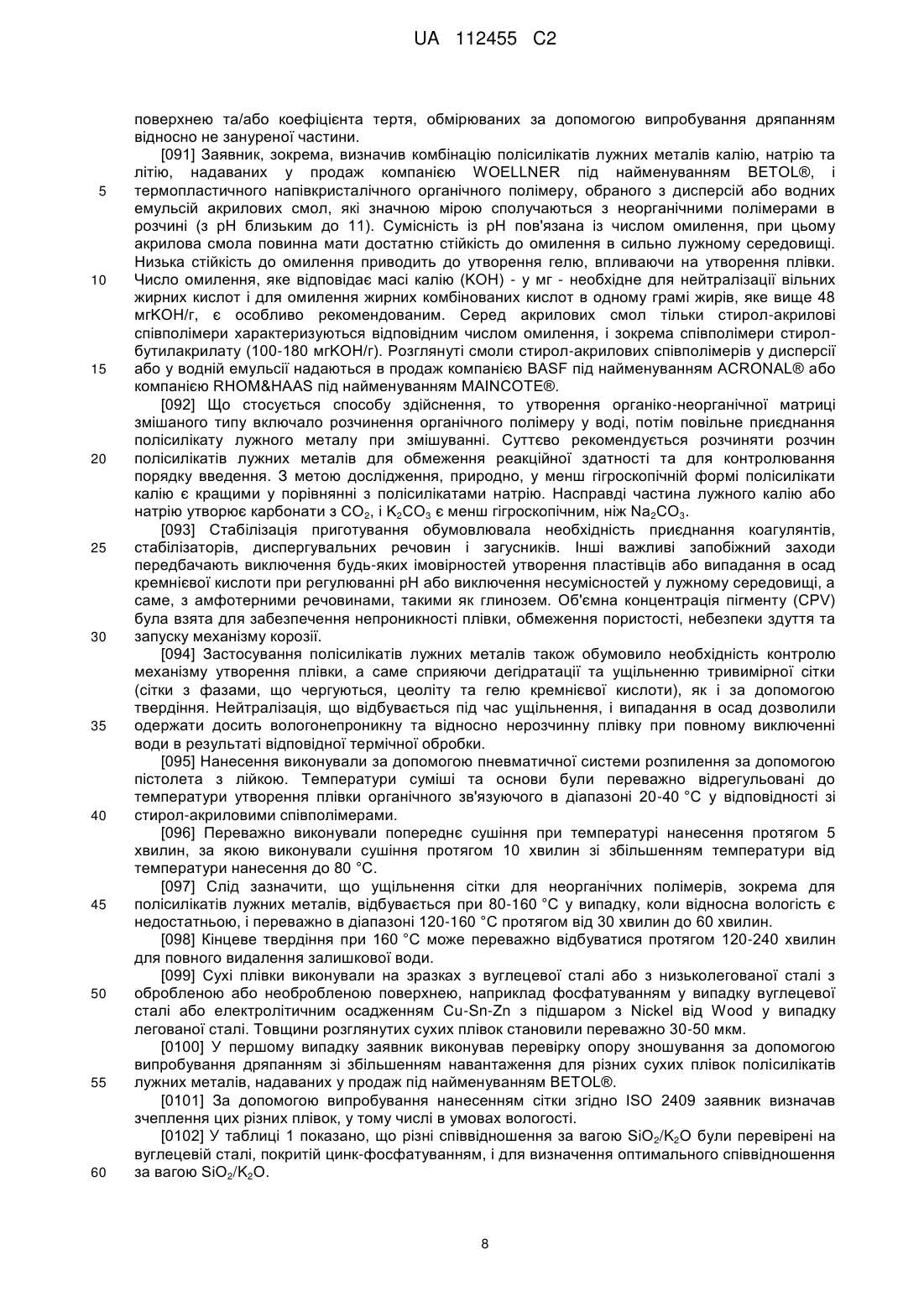

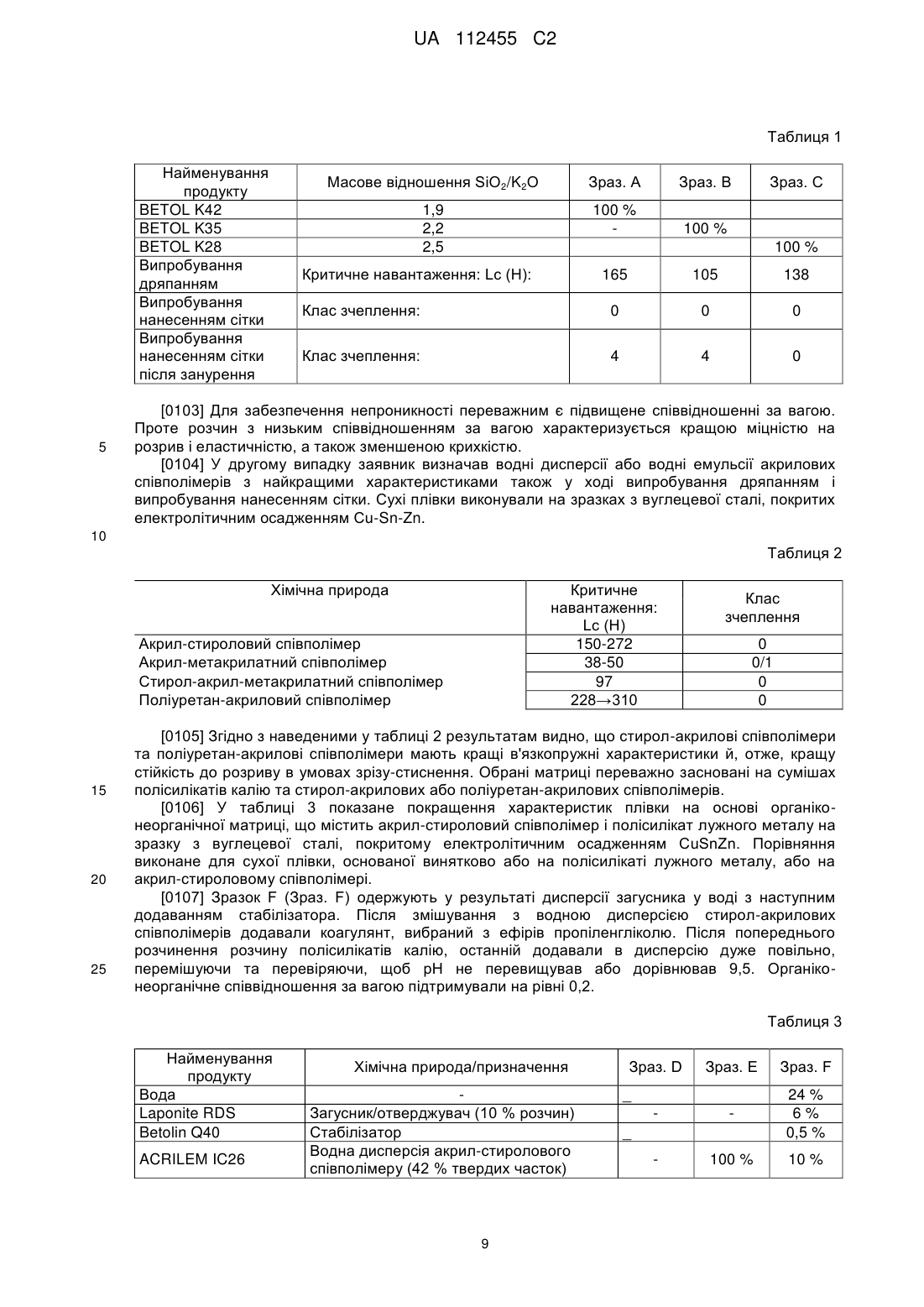

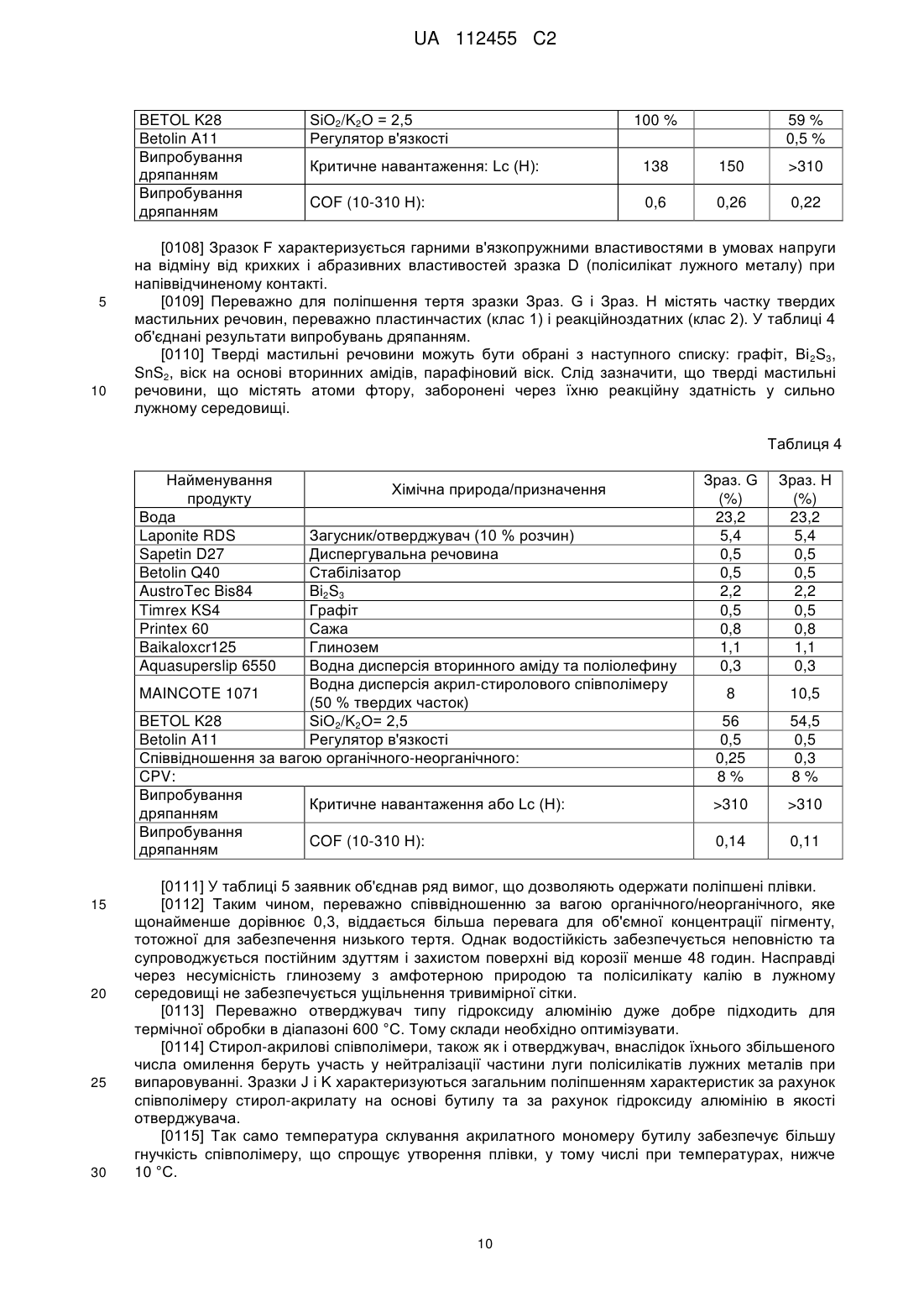

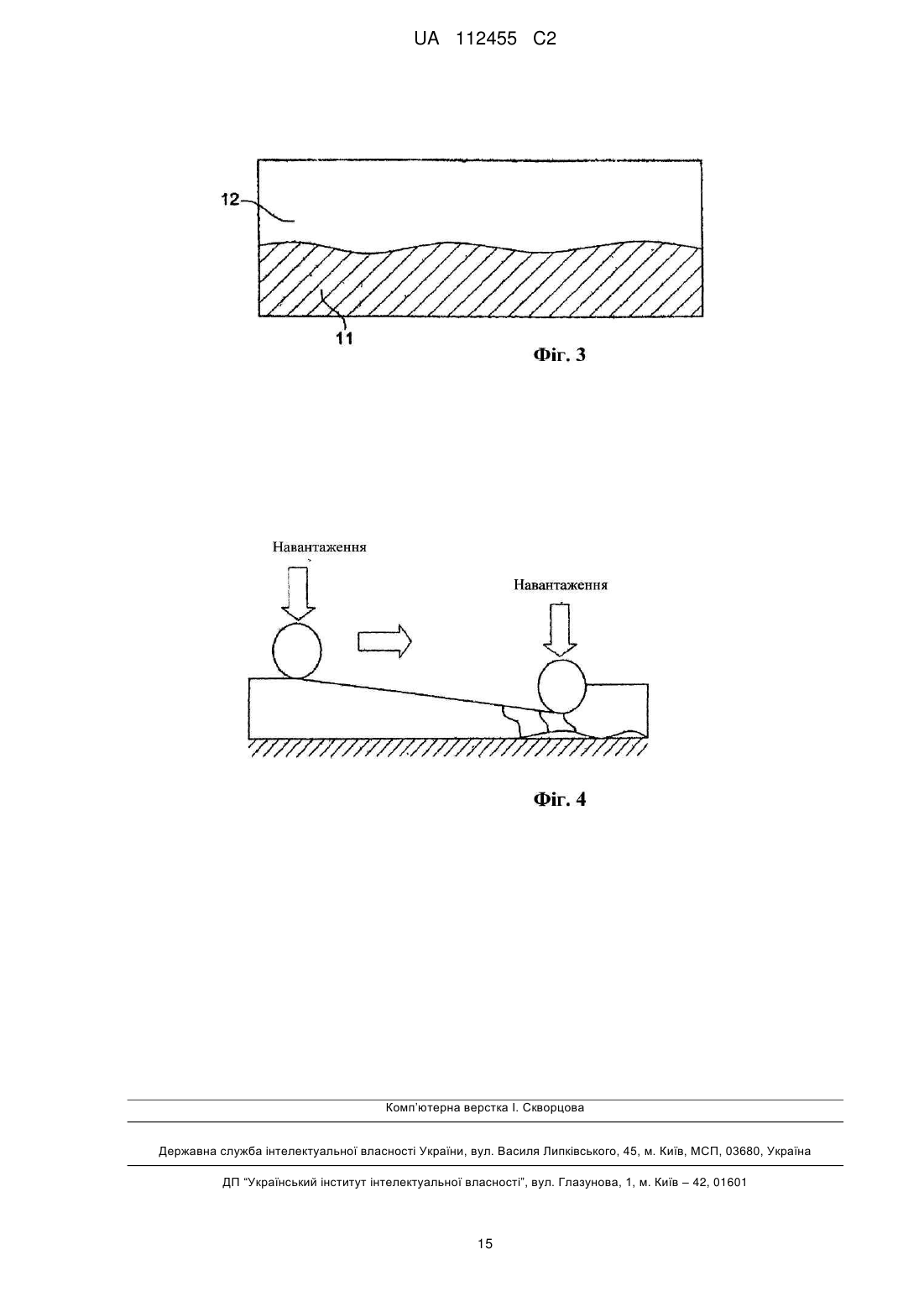

Наступний патент: Аерозолеутворювальний виріб для використання з пристроєм для утворення аерозолю