Спосіб покриття нарізного трубчастого компонента, нарізний трубчастий компонент і результуюче з’єднання

Номер патенту: 112064

Опубліковано: 25.07.2016

Автори: Гард Ерік, Пінель Еліт, Петі Мікаель, Гуідер Мохамед

Формула / Реферат

1. Нарізний трубчастий компонент для буріння або експлуатації вуглеводневих свердловин, причому вказаний трубчастий компонент має на одному зі своїх кінців (1, 2) нарізну зону (3, 4), що виконана на його зовнішній або внутрішній периферійній поверхні, залежно від того, має нарізний кінець зовнішню або внутрішню різь, причому щонайменше частина кінця (1, 2) покрита щонайменше однією мастильною сухою плівкою (12), яка містить щонайменше 65 мас. % поліарилефіркетону, який відрізняється тим, що мастильна суха плівка (12) має структуру зі ступенем кристалічності в діапазоні 10-35 %.

2. Нарізний трубчастий компонент за п. 1, який відрізняється тим, що поліарилефіркетон вибрано з поліефірефіркетону (ПЕЕК), поліефіркетону (ПЕК) та їх сумішей.

3. Нарізний трубчастий компонент за будь-яким з попередніх пунктів, який відрізняється тим, що мастильна суха плівка (12) містить також щонайменше один твердий мастильний матеріал класу 4 у кількості в діапазоні від 10 мас. % до 35 мас. %.

4. Нарізний трубчастий компонент за п. 3, який відрізняється тим, що щонайменше один твердий мастильний матеріал класу 4 містить співполімер перфторалкоксіетилену у кількості в діапазоні від 10 мас. % до 30 мас. %.

5. Нарізний трубчастий компонент за будь-яким з попередніх пунктів, який відрізняється тим, що мастильна суха плівка (12) містить механічний армуючий агент, що вибрано з переліку наступних наповнювачів: сажа, слюда, воластоніт, нанорозмірний оксид алюмінію, нанорозмірний оксид титану, скляні порошки, наноалмаз, нанорозмірні WS2 або WS2-фулерени у кількості в діапазоні від 1 мас. % до 15 мас. %.

6. Нарізний трубчастий компонент за будь-яким з попередніх пунктів, який відрізняється тим, що частина, що покрита мастильною сухою плівкою (12), попередньо пройшла етап підготовки поверхні, вибраний з групи, що складається з піскоструминної обробки, марганцевої фосфатації, електролітичного покриття Сu або сплавами Cu-Sn-Zn і сплавами Fe і Zn, що нанесені проеціюванням.

7. Нарізний трубчастий компонент за одним з пп. 1-5, який відрізняється тим, що частина, що є покритою мастильною сухою плівкою (12), попередньо покрита підшаром з поліефірефіркетону з менш кристалічною структурою, ніж структура мастильної сухої плівки (12), і містить слюдяні наповнювачі.

8. Нарізний трубчастий компонент за будь-яким з попередніх пунктів, який відрізняється тим, що вся нарізна зона (3, 4) покрита мастильною сухою плівкою (12).

9. Нарізний трубчастий компонент за будь-яким з попередніх пунктів, який відрізняється тим, що містить поверхню ущільнення метал-метал, причому зазначена поверхня ущільнення покрита мастильною сухою плівкою (12).

10. Нарізне трубне з'єднання, що містить нарізний трубчастий компонент із зовнішньою різзю і нарізний трубчастий компонент з внутрішньою різзю, угвинчені один в інший, яке відрізняється тим, що щонайменше один з вказаних нарізних трубчастих компонентів виконаний за одним з попередніх пунктів.

11. Спосіб покриття нарізного трубчастого компонента для буріння або експлуатації вуглеводневих свердловин, причому вказаний трубчастий компонент має на одному зі своїх кінців (1, 2) нарізну зону (3, 4), виконану на його зовнішній або внутрішній периферійній поверхні в залежності від того, має нарізній кінець зовнішню або внутрішню різь, який відрізняється тим, що включає наступні етапи, на яких:

- отримують суміш, яка містить поліарилефіркетоновий порошок в суспензії у воді у кількості в діапазоні від 25 мас. % до 35 мас. %;

- зазначену суміш наносять на частину кінця (1, 2) зазначеного нарізного трубчастого компонента;

- частину кінця (1, 2) з нанесеним таким чином покриттям сушать при температурі 100-150 °C протягом 5-10 хвилин;

- частину кінця (1, 2) з нанесеним таким чином покриттям нагрівають до температури 350-450 °C протягом 5-15 хвилин зі швидкістю підвищення температури 10-20 °C на хвилину;

- частину кінця (1, 2) з нанесеним таким чином покриттям охолоджують до температури навколишнього середовища зі швидкістю охолодження менше 10 °C на хвилину для отримання структури зі ступенем кристалічності щонайменше 10 %.

12. Спосіб покриття нарізного трубчастого компонента за п. 11, який відрізняється тим, що суміш додатково містить коалесціювальний агент з високою швидкістю випаровування з точкою кипіння в межах 100-200 °C і в кількості в діапазоні від 2,5 мас. % до 10 мас. %.

13. Спосіб покриття нарізного трубчастого компонента за п. 11 або 12, який відрізняється тим, що суміш містить додатково неіоногенний змочувальний і диспергувальний агент у кількості в діапазоні від 2,5 мас. % до 10 мас. %.

14. Спосіб покриття нарізного трубчастого компонента за будь-яким з пп. 11-13, який відрізняється тим, що суміш містить додатково щонайменше один твердий мастильний матеріал класу 4 у кількості в діапазоні від 3 мас. % до 12 мас. %.

15. Спосіб покриття нарізного трубчастого компонента за п. 14, який відрізняється тим, що твердий мастильний матеріал класу 4 є співполімером перфторалкоксіетилену у кількості в діапазоні від 3 мас. % до 12 мас. %.

16. Спосіб покриття нарізного трубчастого компонента за п. 14, який відрізняється тим, що суміш також містить механічний армуючий агент, вибраний з переліку наступних наповнювачів: сажа, слюда, воластоніт, нанорозмірний оксид алюмінію, нанорозмірний оксид титану, скляні порошки, наноалмаз, нанорозмірні WS2 або WS2-фулерени у кількості в діапазоні від 0,5 мас. %до 5 мас. %.

17. Спосіб покриття нарізного трубчастого компонента за п. 11, який відрізняється тим, що частину кінця (1, 2) покривають, використовуючи систему пневматичного розпилення, причому діаметр зазначеної системи знаходиться в межах 0,7-1,8 мм, а тиск повітря знаходиться в межах 4-6 бар.

18. Спосіб покриття нарізного трубчастого компонента за будь-яким з пп. 11-17, який відрізняється тим, що перед нанесенням суміші на частину кінця виконують етап підготовки поверхні, вибраний з групи, що складається з піскоструминної обробки, марганцевої фосфатації, електролітичного покриття Сu або сплавами Cu-Sn-Zn і частинками сплавів Fe і Zn, що нанесені проеціюванням.

19. Спосіб покриття нарізного трубчастого компонента за будь-яким з пп. 11-17, який відрізняється тим, що перед нанесенням суміші на частину кінця виконують етап підготовки поверхні, на якому виконують підшар з поліефірефіркетону з менш кристалічною структурою, ніж верхній шар покриття, і що містить слюдяні наповнювачі.

20. Спосіб покриття нарізного трубчастого компонента для буріння або експлуатації вуглеводневих свердловин, причому вказаний трубчастий компонент має на одному зі своїх кінців (1, 2) нарізну зону (3, 4), виконану на його зовнішній або внутрішній периферійній поверхні, залежно від того, має нарізній кінець зовнішню або внутрішню різь, який відрізняється тим, що включає наступні етапи, на яких:

- частину кінця (1, 2) зазначеного нарізного трубчастого компонента нагрівають до температури в межах 360-420 °C;

- на частину кінця (1, 2) зазначеного нарізного трубчастого компонента наносять порошки ПЕК і/або ПЕЕК;

- частину кінця (1, 2) з нанесеним таким чином покриттям витримують за температури в межах 360-420°С протягом 1-4 хвилин;

- частину кінця (1, 2) з нанесеним таким чином покриттям охолоджують до температури навколишнього середовища зі швидкістю охолодження менше 10 °C на хвилину для отримання структури зі ступенем кристалічності щонайменше 10 %.

21. Спосіб покриття нарізного трубчастого компонента за п. 20, який відрізняється тим, що перед нагріванням частини, на яку має бути нанесено покриття, виконують етап, на якому вказану частину знежирюють.

Текст

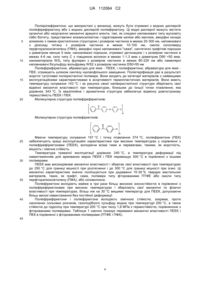

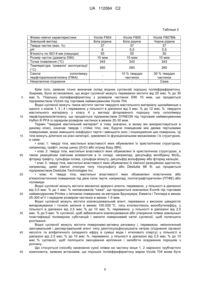

Реферат: Винахід належить до нарізного трубчастого компонента для буріння або експлуатації вуглеводневих свердловин, причому вказаний трубчастий компонент має на одному зі своїх кінців (1, 2) нарізну зону (3, 4), виконану на його зовнішній або внутрішній периферійній поверхні в залежності від того, має нарізній кінець зовнішню або внутрішню різь, причому щонайменше частина кінця (1, 2) покрита щонайменше однією мастильною сухою плівкою (12), яка містить щонайменше 65 мас. % поліарилефіркетону. Крім того, винахід належить до способу нанесення зазначеної плівки (12). UA 112064 C2 (12) UA 112064 C2 UA 112064 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до трубчастого компонента, що використовується для буріння та експлуатації вуглеводневих свердловин, і, зокрема, до нарізного кінця цього компонента, причому вказаний кінець має зовнішню або внутрішню різь і може бути з'єднаний з відповідним кінцем іншого компонента для утворення з'єднання. Крім того, винахід відноситься до способу отримання стійкої до заїдання плівки на цьому трубчастому компоненті. Компонент, "що використовується для буріння та експлуатації вуглеводневих свердловин", це будь-який елемент, що є практично трубчастим за формою і призначений для з'єднання з ще одним елементом такого ж типу або іншого, щоб в кінцевому підсумку утворити колону труб для буріння вуглеводневої свердловини або райзер, призначений для технічного обслуговування і ремонту (відомі також як райзери для ремонту) або для експлуатації, такий, як райзери для обсадної колони або ліфтової колони (колони насосно-компресорних труб), що використовуються підчас експлуатації свердловин. Крім того, винахід може бути застосовним до компонентів, що використовуються в бурильній колоні, таких як бурильні труби, обважнені бурильні труби, коміри бура, і частин трубних з'єднань і обважнених труб, відомих як замкові з'єднання або бурильні замки. Кожен трубчастий компонент містить один кінець, що має зону із зовнішньою різзю і (або) один кінець, що має зону з внутрішньою різзю, кожен з яких призначений для з'єднання згвинчуванням з відповідним кінцем іншого компонента, причому отримана збірка утворює з'єднання. Нарізні трубчасті компоненти з'єднані під певними напруженнями, щоб забезпечити виконання вимог до затягування і ущільнення, що висунуті умовами експлуатації, притому, що в свердловині може знадобитися кілька разів згвинчувати і розгвинчувати нарізні трубчасті компоненти. Умови використання цих нарізних трубчастих компонентів викликають виникнення різних типів напружень, що обумовлює необхідність використання покриттів на чутливих ділянках цих компонентів, таких, як нарізні зони, упори або ущільнювальні поверхні. Операції згвинчування зазвичай виконують за умов високого осьового навантаженні, наприклад, під вагою труби довжиною кілька метрів, що з'єднується шляхом нарізного з'єднання, можливо з невеликою розбіжністю осей нарізних елементів, що з'єднуються, що викликає ризики заїдання в нарізних зонах і ущільнювальних поверхнях метал-метал. З цієї причини нарізні зони, поверхні упорів і ущільнювальні поверхні метал-метал необхідно покривати мастилами. Крім того, нарізні трубчасті компоненти зберігають (іноді кілька років), потім згвинчують в агресивному середовищі. Прикладами можуть бути ситуація морського буріння з солоними бризками або ситуація буріння на суші, коли присутні пісок, пил або інші забруднюючі речовини. Таким чином, на поверхнях, які повинні взаємодіяти при згвинчуванні (нарізні зони) або тугому контакті (ущільнювальні поверхні метал-метал), необхідно використовувати покриття, що протистоять корозії. Крім того, ці поверхні необхідно обробляти проти корозії. Однак з екологічної точки зору виявляється, що мастила для згвинчування, що відповідають вимогам стандарту Американського інституту нафти (API) RP5A3, не дають тривалого рішення, оскільки ці мастила, що містять важкі метали, можуть бути витіснені з трубчастих компонентів і вивільнені в оточення або в свердловину, приводячи до закупорки, що викликає необхідність операцій з чищення. Крім того, ці мастила не забезпечують достатній захист від корозії і повинні бути застосовані за місцем при кожній операції згвинчування. Для того щоб вирішити проблеми забезпечення тривалої корозійної стійкості та протизадирних властивостей і дотримати екологічних прерогатив, основні дійові особи в області нарізних з'єднань активно розробляють суцільні сухі покриття (тобто, не в'язкі і не липкі, як мастила), які одночасно є мастильними матеріалами і захищають від корозії, і які можна остаточно наносити на трубчасті компоненти на заводі. Зокрема, розробляють покриття, які є інертними за відношенням до навколишнього середовища і стійкими до зношування. Даний винахід заснований на відкритті, що використання поліарілефіркетонів дозволяє отримати мастильні сухі плівки, що мають високу стійкість до зносу, високі протизадирні властивості, що мають високу механічну міцність з низьким коефіцієнтом тертя і що є стійкими до екстремальних умов роботи вуглеводневої свердловини. Рішення, що використовуються можна адаптувати і до різних марок металу для з'єднань для вищезгаданих трубчастих компонентів. Використання цих поліарілефіркетонів і їх властивостей в контексті нарізних трубчастих компонентів, що визначені вище, у відомих технічних рішеннях не описані і не запропоновані. 1 UA 112064 C2 5 10 15 20 25 30 35 40 45 50 55 60 Зокрема, даний винахід відноситься до нарізного трубчастого компонента для буріння або експлуатації вуглеводневих свердловин, причому вказаний трубчастий компонент має на одному зі своїх кінців нарізну зону, виконану на його зовнішній або внутрішній поверхні в залежності від того, має нарізний кінець зовнішню або внутрішню різь, у якого, щонайменше, частина кінця покрита щонайменше однією мастильною сухою плівкою, яка містить не менше 65 мас. % поліарілефіркетону. Факультативні характеристики, які є додатковими або замінними, визначені нижче. Поліарілефіркетон вибирають з поліефірефіркетону (ПЕЕК), поліефіркетону (ПЕК) та їхніх сумішей. Мастильна суха плівка має структуру зі ступенем кристалічності в діапазоні від 10 % до 35 %. Крім того, мастильна суха плівка містить щонайменше один твердий мастильний матеріал класу 4 у пільності в діапазоні від 10 мас. % до 35 мас. %. Мастильна суха плівка містить сополімер перфторалкоксіетилену у пільності в діапазоні від 10 мас. % до 30 мас. %. Мастильна суха плівка містить механічний армуючий агент, вибраний з переліку наступних наповнювачів: сажа, слюда, волластоніт, нанорозмірний оксид алюмінію, нанорозмірний оксид титану, скляні порошки, наноалмаз, нанорозмірні WS2 або WS2-фулерени у пільності в діапазоні від 1 мас. % до 15 мас. %. Частина, що покрита мастильною сухою плівкою, попередньо пройшла етап підготовки поверхні, вибраний з групи, що складається з піскоструминної обробки, марганцевої фосфатаціі, електролітичного покриття Cu або сплавами Cu-Sn-Zn і сплавами Fe і Zn, нанесеними проеціюванням. Частина, що покрита мастильною сухою плівкою, попередньо покрита підшаром з поліефірефіркетону з напівкристалічною структурою і містить слюдяні наповнювачі. Мастильною сухою плівкою покрита вся нарізна зона. Нарізний трубчастий компонент містить поверхню ущільнення метал-метал, причому зазначена поверхня ущільнення покрита мастильною сухою плівкою. Крім того, даний винахід відноситься до нарізного трубного з'єднання, яке містить нарізний трубчастий компонент із зовнішньою різзю і нарізний трубчастий компонент із внутрішньою різзю, згвинчені один в іншій, в якому щонайменше один із зазначених нарізних трубчастих компонентів є таким, як визначено вище. Крім того, даний винахід відноситься до способу покриття нарізного трубчастого компонента для буріння або експлуатації вуглеводневих свердловин, причому вказаний трубчастий компонент має на одному зі своїх кінців нарізну зону, виконану на його зовнішній або внутрішній поверхні в залежності від того, має нарізний кінець зовнішню або внутрішню різь, причому спосіб включає наступні етапи, на яких: • отримують суміш, яка містить поліарілефіркетоновий порошок в суспензії у воді у пільності в діапазоні від 25 мас. % до 35 мас. %. • зазначену суміш наносять на частину кінця зазначеного нарізного трубчастого компонента; • частину кінця з нанесеним таким чином покриттям сушать при температурі 100-150 °C протягом 5-10 хвилин; • частину кінця, з нанесеним таким чином покриттям, нагрівають до температури 350-450 °C протягом 5-15 хвилин зі швидкістю підвищення температури 10-20 °C на хвилину; • частину кінця, з нанесеним таким чином покриттям, охолоджують до температури навколишнього середовища зі швидкістю охолодження менше 10 °C на хвилину для отримання практично кристалічної структури. Факультативні характеристики, які є додатковими або замінними, визначені нижче. Крім того, суміш містить коалесціювальний агент з високою швидкістю випаровування з точкою кипіння в межах 100-200 °C і в пільності в діапазоні від 2,5 мас. % до 10 мас. %. Крім того, суміш містить неіоногенний змочувальний і диспергувальний агент у пільності в діапазоні від 2,5 мас. % до 10 мас. %. Крім того, суміш містить щонайменше один твердий мастильний матеріал класу 4 у пільності в діапазоні від 3 мас. % до 12 мас. %. Твердий мастильний матеріал класу 4 є сополімером перфторалкоксіетилену у пільності в діапазоні від 3 мас. % до 12 мас. %. Крім того, суміш містить механічний армуючий агент, вибраний з переліку наступних наповнювачів: сажа, слюда, волластоніт, нанорозмірний оксид алюмінію, нанорозмірний оксид титану, скляні порошки, наноалмаз, нанорозмірні WS2 або WS2-фулерени у пільності в діапазоні від 0,5 мас. % до 5 мас. %. 2 UA 112064 C2 5 10 15 20 25 30 35 40 45 50 55 60 Частину кінця покривають, використовуючи систему пневматичного розпилення, причому діаметр зазначеної системи знаходиться в межах 0,7-1,8 мм, а тиск повітря - в межах 4-6 бар. Перед нанесенням суміші на частину кінця виконують етап підготовки поверхні, вибраний з групи, що складається з піскоструминної обробки, марганцевої фосфатації, електролітичного покриття Cu або сплавами Cu-Sn-Zn і частинками сплавів Fe і Zn, нанесеними проеціюванням. Перед нанесенням суміші на частину кінця виконують етап підготовки поверхні, на якому виконують підшар з поліефірефіркетону з напівкристалічною структурою, і що містить слюдяні наповнювачі. Крім того, даний винахід відноситься до способу покриття нарізного трубчастого компонента для буріння або експлуатації вуглеводневих свердловин, причому вказаний трубчастий компонент має на одному зі своїх кінців нарізну зону, виконану на його зовнішній або внутрішній поверхні в залежності від того, має нарізний кінець зовнішню або внутрішню різь, причому спосіб включає наступні етапи, на яких: • частину кінця зазначеного нарізного трубчастого компонента нагрівають до температури в межах 360-420 °C, переважно, до температури, близької до 400 °C; • на частину кінця зазначеного нарізного трубчастого компонента наносять порошки ПЕК і або ПЕЕК; • частину кінця з нанесеним таким чином покриттям витримують при температурі в межах 360-420 °C, переважно, при температурі, близькій до 400 °C, протягом 1-4 хвилин; • частину кінця з нанесеним таким чином покриттям охолоджують до температури навколишнього середовища зі швидкістю охолодження менше 10 °C на хвилину для отримання практично кристалічної структури. Переважно, перед нагріванням зазначеної частини виконують етап, на якому вказану частину знежирюють. Відмінні ознаки і переваги винаходу більш докладно описані в подальшому описі, яке подано з посиланнями на додані креслення. На фіг. 1 показаний схематичний вигляд з'єднання, отриманого в результаті з'єднання двох трубчастих компонентів згвинчуванням. На фіг. 2 показаний схематичний вигляд графіку згвинчування двох нарізних трубчастих компонентів. На фіг. 3 показаний схематичний вигляд підшару, покритого мастильною сухою плівкою. На фіг. 4 показаний схематичний вигляд випробувальної установки. На фіг. 5 показаний схематичний вигляд інший випробувальної установки. На фіг. 6 і 7 показані графіки результатів випробувань. Нарізне з'єднання, показане на фіг. 1, містить перший трубчастий компонент з віссю обертання 10, що має кінець 1 із зовнішньою різзю, і другий трубчастий компонент з віссю обертання 10, що має кінець 2 з внутрішньою різзю. Обидва кінці, 1 і 2, кожен з яких закінчується в кінцевий поверхні, орієнтованій радіально щодо вісі 10 нарізного з'єднання, відповідно мають нарізні зони 3 і 4, які взаємодіють для взаємного з'єднання цих двох компонентів згвинчуванням. Нарізні зони 3 і 4 можуть бути з різзю трапецеїдального, самозамикального, тощо типу. Крім того, на кінцях із зовнішньою й внутрішньою різзю поруч із нарізними зонами 3, 4 передбачені відповідно поверхні ущільнення метал-метал 5, 6, що призначені для входження в ущільнений тугий контакт між собою після з'єднання двох нарізних компонентів згвинчуванням. Нарешті, кінець 1 із зовнішньою різзю закінчується в кінцевий поверхні 7, що упирається у відповідну поверхню 8, передбачену на кінці 2 з внутрішньою різзю, коли ці два кінця згвинчені. Заявник передбачив і інші конструктивні виконання, в яких упор, утворений в даному випадку двома контактними поверхнями 7 і 8, замінено самозапиральною затягувальною взаємодією нарізних зон 3, 4 (див. документи US 4822081, US RE 30467 і US RE 34467). Як можна бачити на фіг. 1 і 3, щонайменше одне з нарізних трубчастих з'єднань покрито на частини свого кінця 1, названою підшаром 11, мастильною сухою плівкою 12, яка містить щонайменше 65 мас. % поліарілефіркетону, причому зазначена мастильна суха плівка 12 має структуру зі ступенем кристалічності щонайменше 10 %. Нагадаємо, що ступінь кристалічності визначають за ентальпією плавлення або кристалізації (ΔΗ°) полімеру. Теоретична ентальпія плавлення для повністю кристалічного поліарілефіркетону, зокрема, поліефірефіркетону (ПЕЕК), дорівнює 122 Дж/г згідно Hay і Coll (Polymer Communications, 1984, 25, 175-178). Присутність ступеня кристалічності щонайменше 10 % забезпечує перевагу, що полягає у відмінних механічних властивостях, зокрема, у високому крутному моменті на стопорі ("крутний момент на стопорі"). Однак щоб зберегти характеристики плівки з точки зору адгезії і захисту в підготовці поверхні проти корозії ступінь кристалічності краще підтримувати нижче 35 %. 3 UA 112064 C2 5 10 15 20 Поліарілефіркетони, що використані у винаході, можуть бути отримані з водних дисперсій поліефірефіркетону або з водних дисперсій поліефіркетону. Ці водні дисперсії можуть містити органічні або неорганічні механічні армуючі агенти, такі, як слюдяні наповнювачі типу мусковіту і/або біотиту, представлені алюмосилікатом і гідратованим калієм або магнієм, аморфні оксиди алюмінію з гамма-кристалічною структурою і розміром частинок в межах 20-300 нм, наповнювачі з діоксиду титану з розміром частинок в межах 10-100 нм, смоли сополімеру перфторалкоксіетилену (ПФА), аморфні чорні наповнювачі "сажа", синтетичні графітові порошки з діаметром менше 5 мкм, наноалмазні порошки, отримані детонацією і з розміром частинок в межах 4-6 нм, скло типу C з товщиною волокон в межах 1-1,3 мкм з діаметром D90

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for coating a threaded tubular component, threaded tubular component and resulting connection

Автори англійськоюGard, Eric, Pinel, Eliette, Petit, Mikael, Gouider, Mohamed

Автори російськоюГард Эрик, Пинель Элит, Пети Микаэль, Гуидер Мохамед

МПК / Мітки

МПК: C09D 161/16, F16L 15/00, E21B 17/042, C10N 30/06, C10M 107/32

Мітки: з'єднання, нарізного, трубчастий, спосіб, нарізний, компонента, компонент, покриття, результуюче, трубчастого

Код посилання

<a href="https://ua.patents.su/21-112064-sposib-pokrittya-nariznogo-trubchastogo-komponenta-nariznijj-trubchastijj-komponent-i-rezultuyuche-zehdnannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб покриття нарізного трубчастого компонента, нарізний трубчастий компонент і результуюче з’єднання</a>

Попередній патент: Реакторні системи механічного псевдозрідження шару й способи, придатні для виробництва кремнію

Наступний патент: Похідні імідазолу як інгібітори ферменту pde10a

Випадковий патент: Морозильна плита