Композиційний порошок (варіанти) і композиційний агломерований матеріал (варіанти)

Формула / Реферат

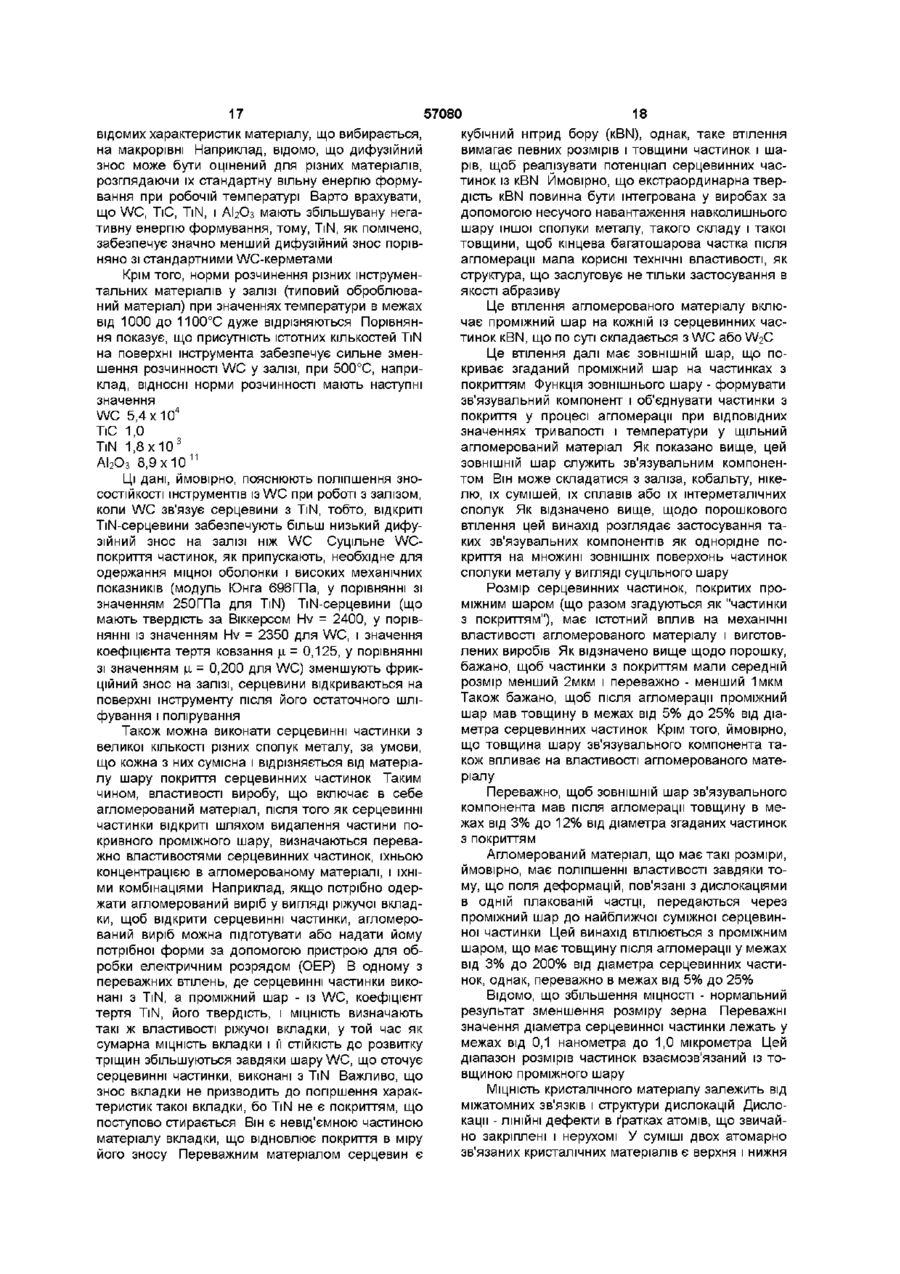

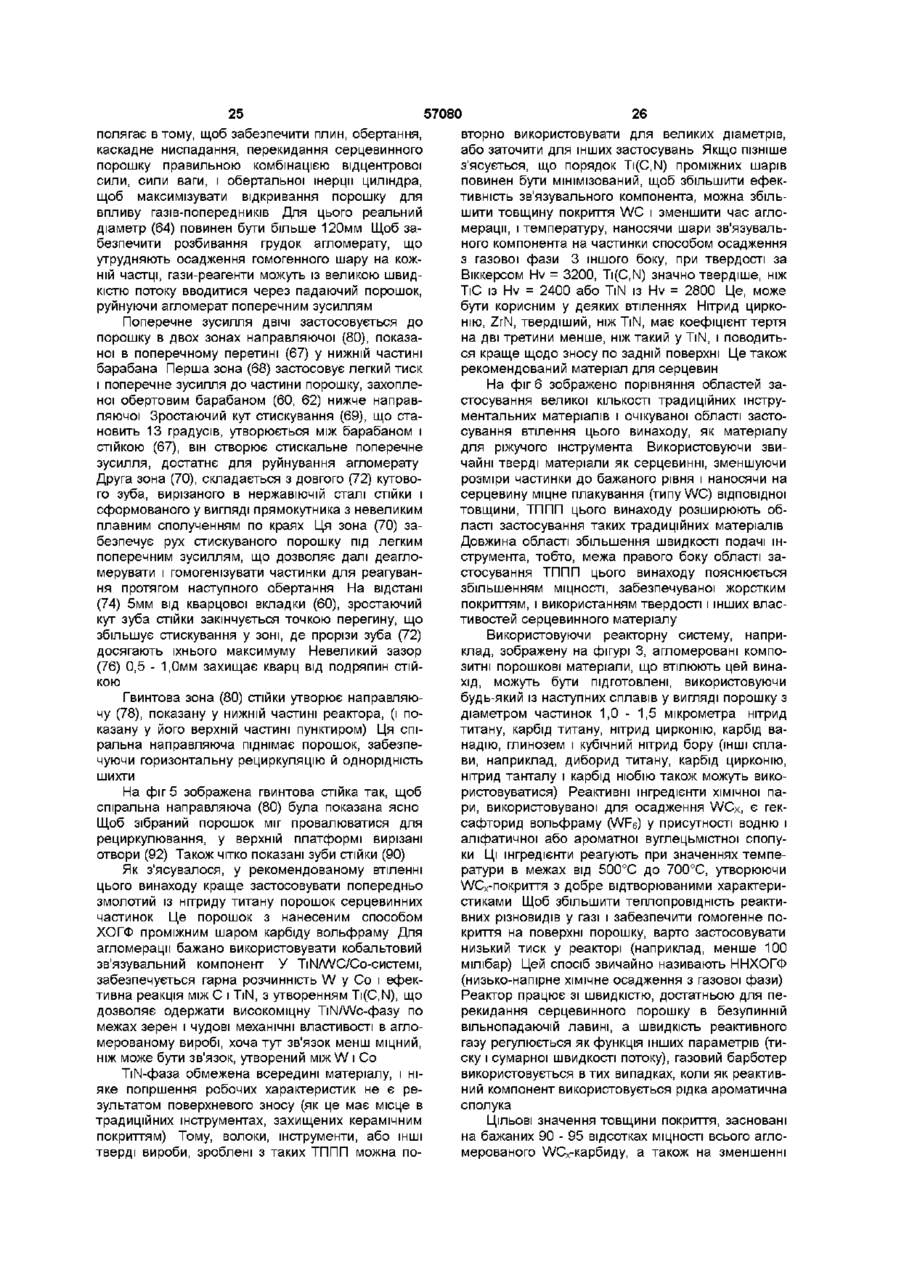

1. Композиційний агломерований матеріал, який відрізняється тим, що складається з: великої кількості серцевинних частинок, причому згадані серцевинні частинки, по суті, складаються із першої сполуки металу, що має формулу МaХb, де М - метал, вибраний із групи, що складається з титану, цирконію, гафнію, ванадію, ніобію, танталу, хрому, молібдену, вольфраму, алюмінію і кремнію, Х являє один, або більшу кількість елементів, вибраних із групи, що складається з азоту, вуглецю, бору і кисню, а і b - числа більші нуля до чотирьох включно; проміжного шару на кожній зі згаданих серцевинних частинок, причому згаданий шар, по суті, є другою сполукою металу, яка відрізняється від згаданої першої сполуки металу і має більш високу відносну в'язкість руйнування, причому згадана друга сполука металу здатна зв'язуватися зі згаданою першою сполукою металу і здатна зв'язуватися з металом, вибраним з групи, що складається з заліза, кобальту і нікелю, у такий спосіб утворюючи частинки з покриттям; і зв'язувального компонента, що наноситься на згаданий проміжний шар згаданих частинок з покриттям, причому згаданий зовнішній шар складається з заліза, кобальту, нікелю, їх сумішей, їх сплавів або їх інтерметалічних сполук.

2. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що згадані частинки з покриттям мають середній розмір частинок, менший 2 мкм.

3. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що згадані частинки з покриттям мають середній розмір частинок, менший 1 мкм.

4. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що згаданий проміжний шар, має товщину після агломерації в межах від 3% до 200% від діаметра згаданих серцевинних частинок.

5. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що згаданий проміжний шар має таку товщину, що поля деформацій, зв'язані з дислокацією однієї частинки з покриттям, через згаданий проміжний шар передаються до найближчої суміжної серцевинної частинки.

6. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що згаданий проміжний шар має товщину після агломерації у межах від 5% до 25% від діаметра згаданих серцевинних частинок.

7. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що згаданий зовнішній шар має товщину після агломерації в межах від 3% до 12% від діаметра згаданих частинок з покриттям.

8. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що згаданий зовнішній шар має таку товщину, що поля деформацій, зв'язані з дислокацією однієї частинки з покриттям, через згаданий зв'язувальний компонент передаються до найближчого суміжного проміжного шару.

9. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що в ньому згадана перша сполука металу є, по суті, стехіометричною сполукою.

10. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що згадана перша сполука металу, по суті, є однією з сполук металу з групи, що складається з TiN, TiCN, TiB2, TiC, ZrC, ZrN, VC, VN, Al2O3, Si3N4 і AIN.

11. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що в ньому згадана друга сполука металу, по суті, є однією з сполук металу з групи, що складається з WC і W2C.

12. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що в ньому частина згаданого проміжного шару і частина згаданого зв'язувального компонента видаляється, щоб відкрити внутрішню частину згаданих серцевинних частинок.

13. Композиційний агломерований матеріал за п. 1, який відрізняється тим, що в ньому згаданий агломерований матеріал має в'язкість руйнування більшу, ніж у кубічного нітриду бору.

14. Композиційний агломерований матеріал, який відрізняється тим, що складається з великої кількості серцевинних частинок, причому згадані серцевинні частинки, по суті, є однією з сполук металу з групи, що складається з TiN, TiCN, ТіВ2, TiC, ZrC, ZrN, VC, VN, Аl2О3, Sі3N4 і AIN; проміжного шару на кожній зі згаданих серцевинних частинок, причому згаданий шар, по суті, є другою сполукою металу, яка відрізняється від згаданої першої сполуки металу і має більш високу відносну в'язкість руйнування, причому згадана друга сполука металу, по суті, є WC, і зв'язувального компонента, що наноситься на згаданий проміжний шар згаданих частинок з покриттям, причому згаданий зв'язувальний компонент містить кобальт або нікель.

15. Композиційний агломерований матеріал, який відрізняється тим, що складається з: великої кількості серцевинних частинок, причому згадані серцевинні частинки, по суті, складаються з великої кількості сполук металу, кожна з яких має формулу МaХb, де М - метал, вибраний із групи, що складається з титану, цирконію, гафнію, ванадію, ніобію, танталу, хрому, молібдену, вольфраму, алюмінію і кремнію, Х являє один або більшу кількість елементів, вибраних із групи, що складається з азоту, вуглецю, бору і кисню, а і b - числа більші нуля до чотирьох включно; проміжного шару на кожній зі згаданих серцевинних частинок, причому згаданий шар, по суті, є однією з різних сполук металу, що за складом відрізняється від згаданої великої кількості згаданих сполук металу, що утворюють згадані серцевинні частинки, і має більш високу відносну в'язкість руйнування, причому згадана відмінна сполука металу здатна зв'язуватися зі згаданими сполуками металу, що утворюють згадані серцевинні частинки, і здатна зв'язуватися з металом, вибраним із групи, що складається з заліза, кобальту і нікелю, у такий спосіб утворюючи частинки з покриттям; і зв'язувального компонента, що наноситься на згаданий проміжний шар на згаданих плакованих частинках, причому згаданий зв'язувальний компонент, складається з заліза, кобальту, нікелю, їх сумішей, їх сплавів або їх інтерметалічних сполук.

16. Композиційний агломерований матеріал за п. 15, який відрізняється тим, що згадані частинки з покриттям мають середній розмір частинок, менший 2 мкм.

17. Композиційний агломерований матеріал за п. 15, який відрізняється тим, що згадані частинки з покриттям мають середній розмір частинок, менший 1 мкм.

18. Композиційний агломерований матеріал за п. 15, який відрізняється тим, що згаданий проміжний шар має товщину після агломерації в межах від 3% до 200% від діаметра згаданих серцевинних частинок.

19. Композиційний агломерований матеріал за п. 15, який відрізняється тим, що згаданий проміжний шар має таку товщину, що поля деформацій, зв'язані з дислокацією однієї частинки з покриттям, через згаданий проміжний шар передаються до найближчої суміжної серцевинної частинки.

20. Композиційний агломерований матеріал за п. 15, який відрізняється тим, що згаданий проміжний шар має товщину після агломерації в межах від 5% до 25% від діаметра згаданих серцевинних частинок.

21. Композиційний агломерований матеріал за п. 15, який відрізняється тим, що згаданий зовнішній шар має таку товщину, що поля деформацій, зв'язані з дислокацією однієї частинки з покриттям, через згаданий зовнішній шар передаються до найближчого суміжного проміжного шару.

22. Композиційний агломерований матеріал за п. 15, який відрізняється тим, що в ньому згадані сполуки металу, що утворюють згадані серцевинні частинки, по суті, складаються з стехіометричних сполук.

23. Композиційний агломерований матеріал за п. 15, який відрізняється тим, що в ньому згадані сполуки металу, що утворюють згадані серцевинні частинки, по суті, складаються з сполук металу, вибраних із групи, що складається з TiN, TiCN, ТіВ2, TiC, ZrC, ZrN, VC, VN, Аl2О3, Sі3N4 і AIN.

24. Композиційний агломерований матеріал за п. 15, який відрізняється тим, що в ньому згадана інша сполука металу, по суті, складається з WC.

25. Композиційний агломерований матеріал за п. 15, який відрізняється тим, що в ньому частина згаданого проміжного шару і частина згаданого зв'язувального компонента видалена, щоб відкрити внутрішню частину згаданих серцевинних частинок.

26. Композиційний агломерований матеріал за п. 15 який відрізняється тим, що згаданий агломерований матеріал має в'язкість руйнування більшу, ніж у кубічного нітриду бору.

27. Композиційний агломерований матеріал, який відрізняється тим, що складається з великої кількості серцевинних частинок, що, по суті, складаються з кубічного нітриду бору, проміжного шару на кожній із згаданих серцевинних частинок, причому згаданий шар, по суті, складається з WC, згаданий проміжний шар має товщину після агломерації в межах від 5% до 25% від діаметра згаданих серцевинних частинок, і зв'язувального компонента, що складається з заліза, кобальту, нікелю, їх сумішей, їх сплавів або інтерметалічних сполук, що наносяться на згаданий проміжний шар, причому згаданий зв'язувальний компонент має товщину після агломерації в межах від 3% до 12% від діаметра згаданих частинок з покриттям, де комбінація згаданих серцевинних частинок, згаданого проміжного шару і згаданого зв'язувального компонента утворює частинку з покриттям.

28. Композиційний агломерований матеріал за п. 27, який відрізняється тим, що згадані частинки з покриттям мають середній розмір частинок, менший 1 мкм.

29. Композиційний порошок, який відрізняється тим, що, по суті, складається з великої кількості частинок з покриттям, причому більшість згаданих частинок з покриттям мають: серцевину частинки, що, по суті, складається з першої сполуки металу, що має формулу МaХb, де М - метал, вибраний із групи, що складається з титану, цирконію, гафнію, ванадію, ніобію, танталу, хрому, молібдену, вольфраму, алюмінію і кремнію, Х являє один або більшу кількість елементів, вибраних із групи, що складається з азоту, вуглецю, бору і кисню, а і b - числа більші нуля до чотирьох включно, і проміжний шар на кожній із згаданих серцевинних частинок, причому згаданий шар, по суті, є другою сполукою металу, яка відрізняється від згаданої першої сполуки металу і має більш високу відносну в'язкість руйнування, причому згадана друга сполука металу здатна зв'язуватися зі згаданою першою сполукою металу і здатна зв'язуватися з металом, вибраним із групи, що складається з заліза, кобальту і нікелю.

30. Порошок за п. 29, який відрізняється тим, що згадані частинки з покриттям мають середній розмір частинок, менший 2 мкм.

31. Порошок за п. 29, який відрізняється тим, що згадані частинки з покриттям мають середній розмір частинок, менший 1 мкм.

32. Порошок за п. 29, який відрізняється тим, що згаданий проміжний шар, має товщину в межах від 3% до 200% від діаметра згаданих серцевинних частинок.

33. Порошок за п. 29, який відрізняється тим, що згаданий проміжний шар має товщину після агломерації в межах від 5 % до 25 % від діаметра згаданих серцевинних частинок.

34. Порошок за п. 29, який відрізняється тим, що в ньому згадана перша сполука металу, по суті, є стехіометричною сполукою.

35. Порошок за п. 29, який відрізняється тим, що в ньому згадана перша сполука металу, по суті, є однією з сполук металу з групи, що складається з: TiN, TiCN, ТіВ2, TiC, ZrC, ZrN, VC, VN, Аl2О3, Sі3N4 і AIN.

36. Порошок за п. 29, який відрізняється тим, що в ньому згадана друга сполука металу, по суті, складається з WC або W2C.

37. Порошок за п. 29, який відрізняється тим, що містить зовнішній шар зв'язувального компонента, що, по суті, складається з металу, вибраного з групи, що складається з заліза, кобальту, нікелю, їх сумішей, їх сплавів або їх інтерметалічних сполук, причому згаданий шар зв'язувального компонента осаджується на зовнішній поверхні згаданого шару другої сполуки металу у формі суцільного шару.

38. Порошок за п. 37, який відрізняється тим, що згаданий суцільний шар зв'язувального компонента осаджений способами хімічного осадження з газової фази, напилювання, карбонільного осадження, нанесення покриття методом хімічного відновлення розчину, що розпилюється, електролітичного нанесення або конденсації з газової фази.

39. Композиційний порошок, який відрізняється тим, що складається з: великої кількості серцевинних частинок, що, по суті, складаються з кубічного нітриду бору, проміжного шару на кожній із згаданих серцевинних частинок, причому згаданий шар, по суті, складається з WC, згаданий проміжний шар має товщину після агломерації в межах від 5% до 25% від діаметра згаданих серцевинних частинок, і зовнішнього шару, що складається з кобальту або нікелю, що наноситься на згаданий проміжний шар, причому комбінація згаданих серцевинних частинок, згаданого проміжного шару і згаданого зовнішнього шару утворює згаданий порошок.

40. Порошок за п. 39, який відрізняється тим, що частинки, що складають згаданий порошок, мають середній розмір частинок, менший 1 мкм.

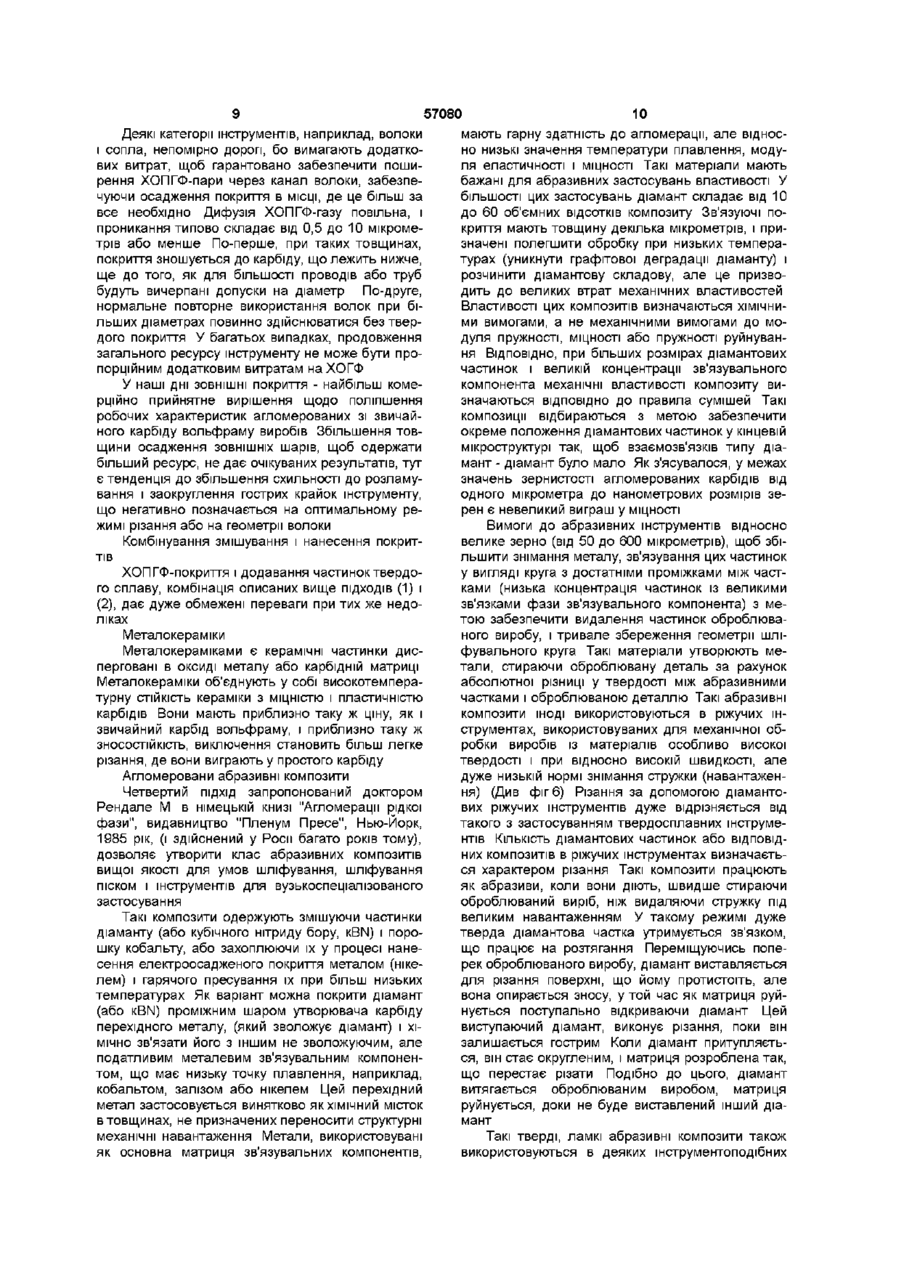

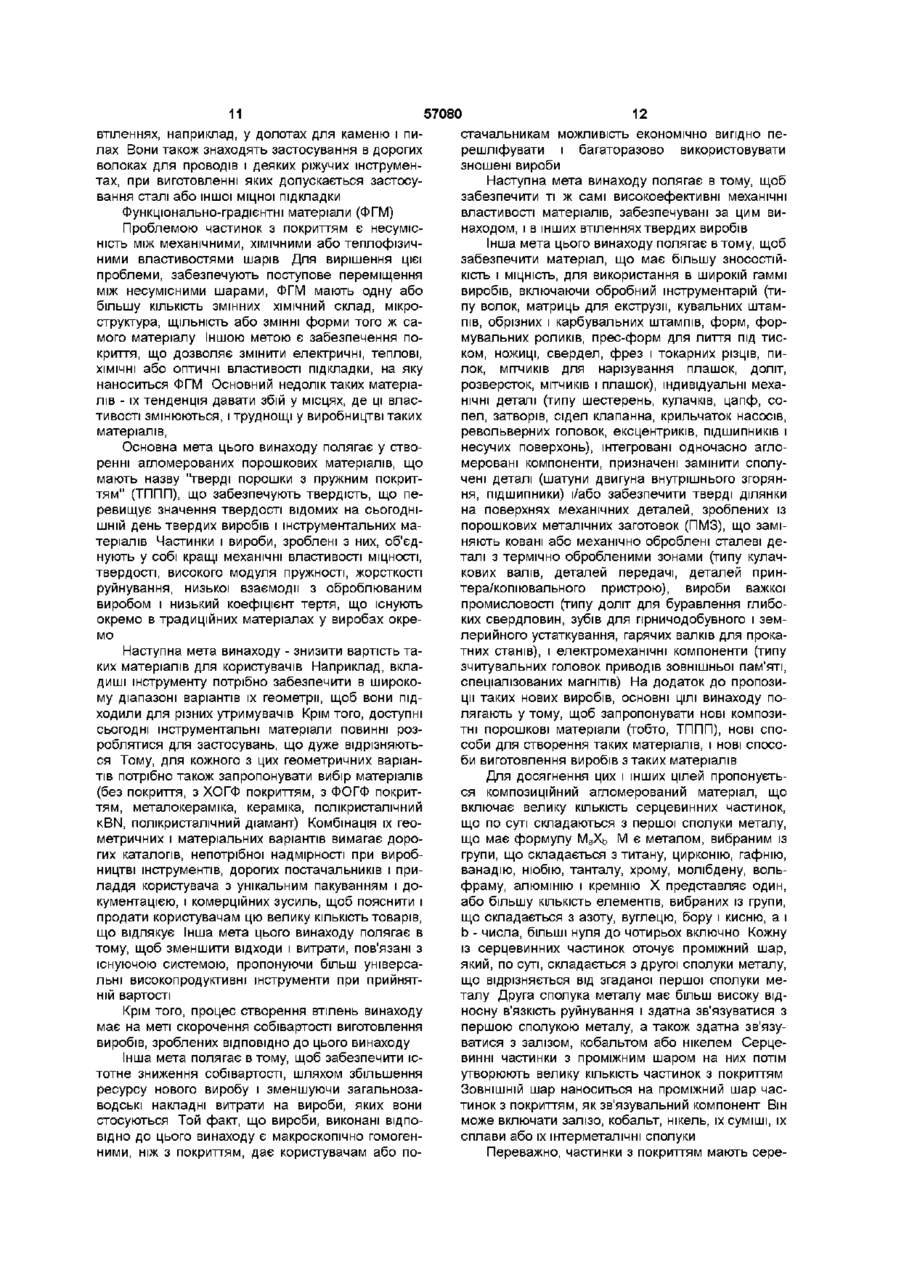

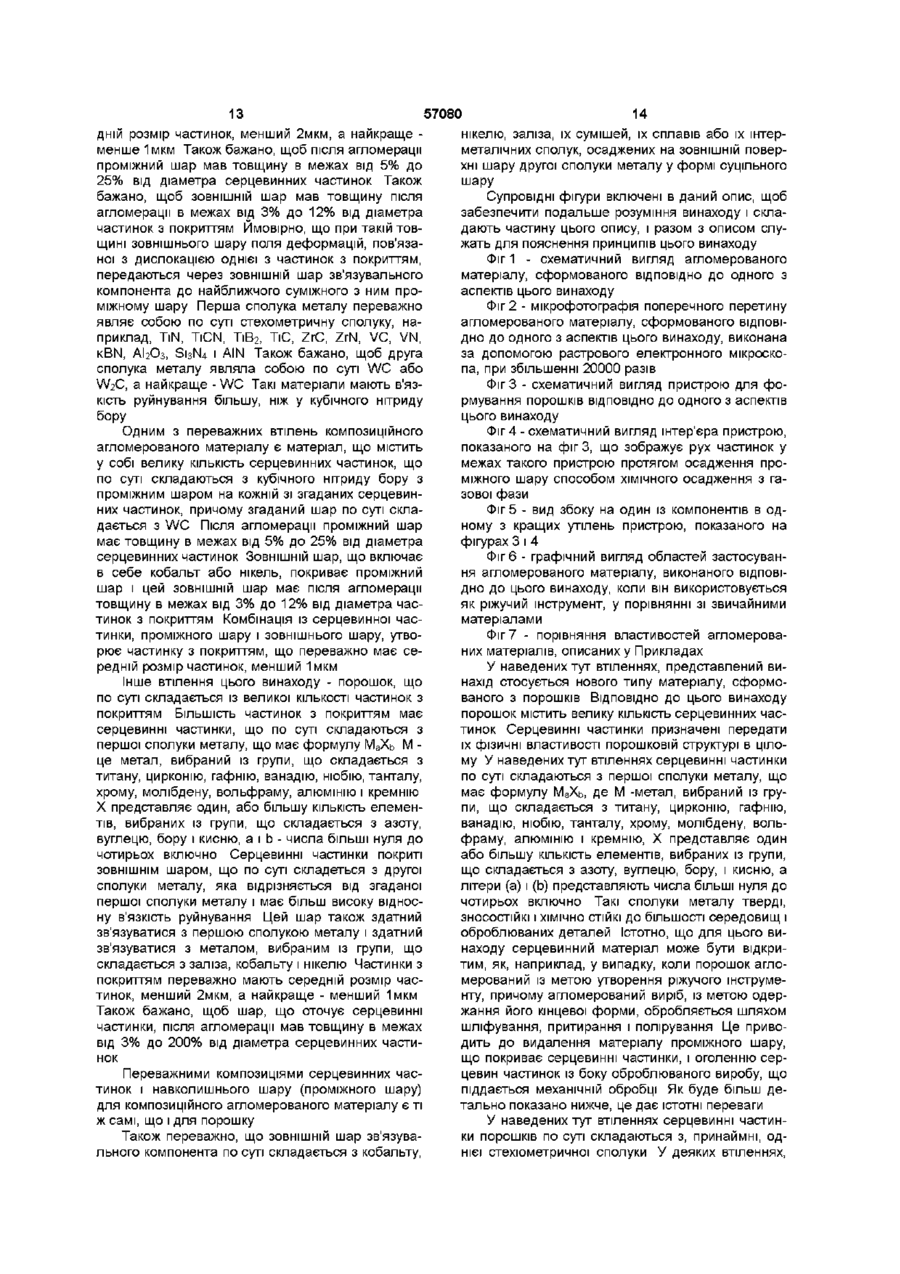

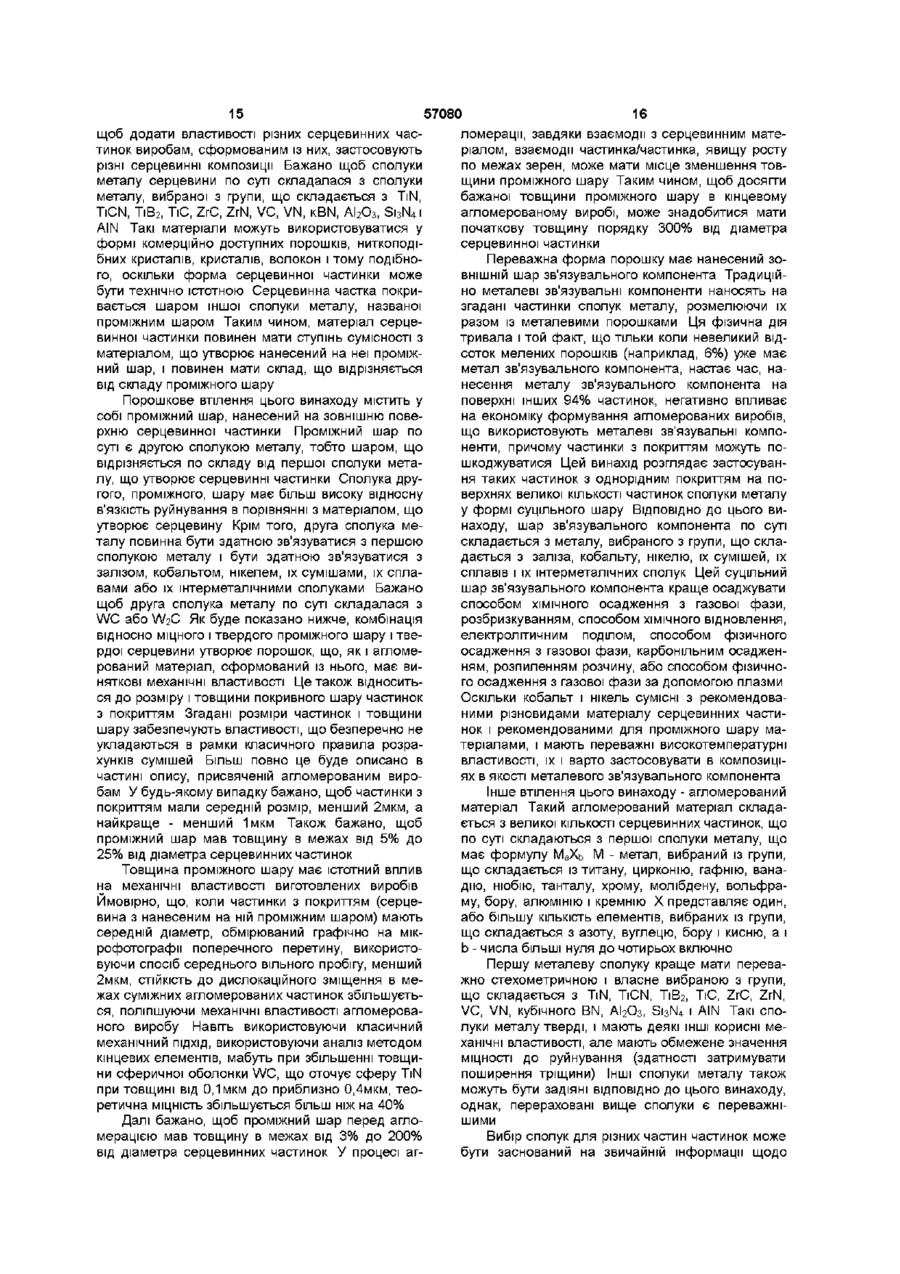

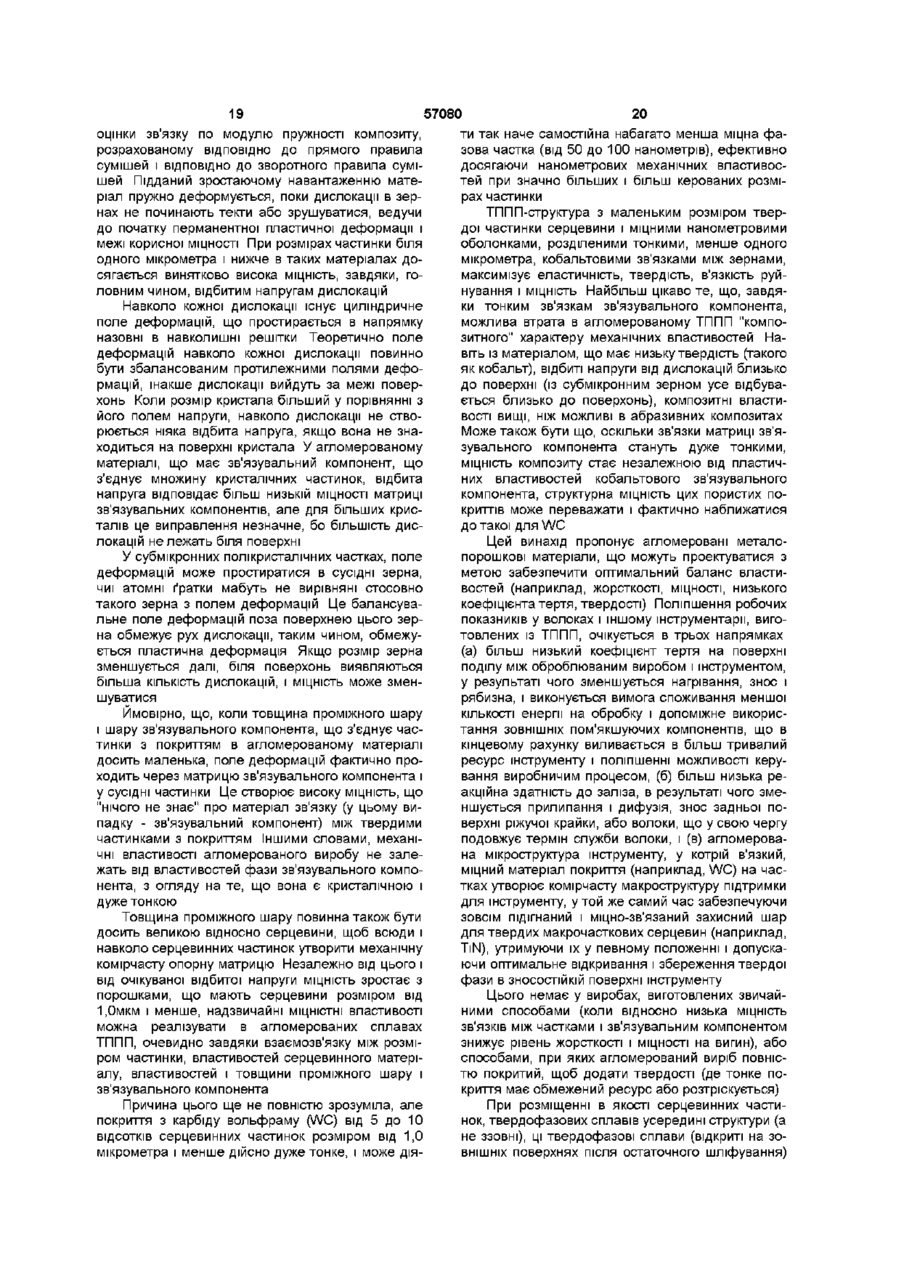

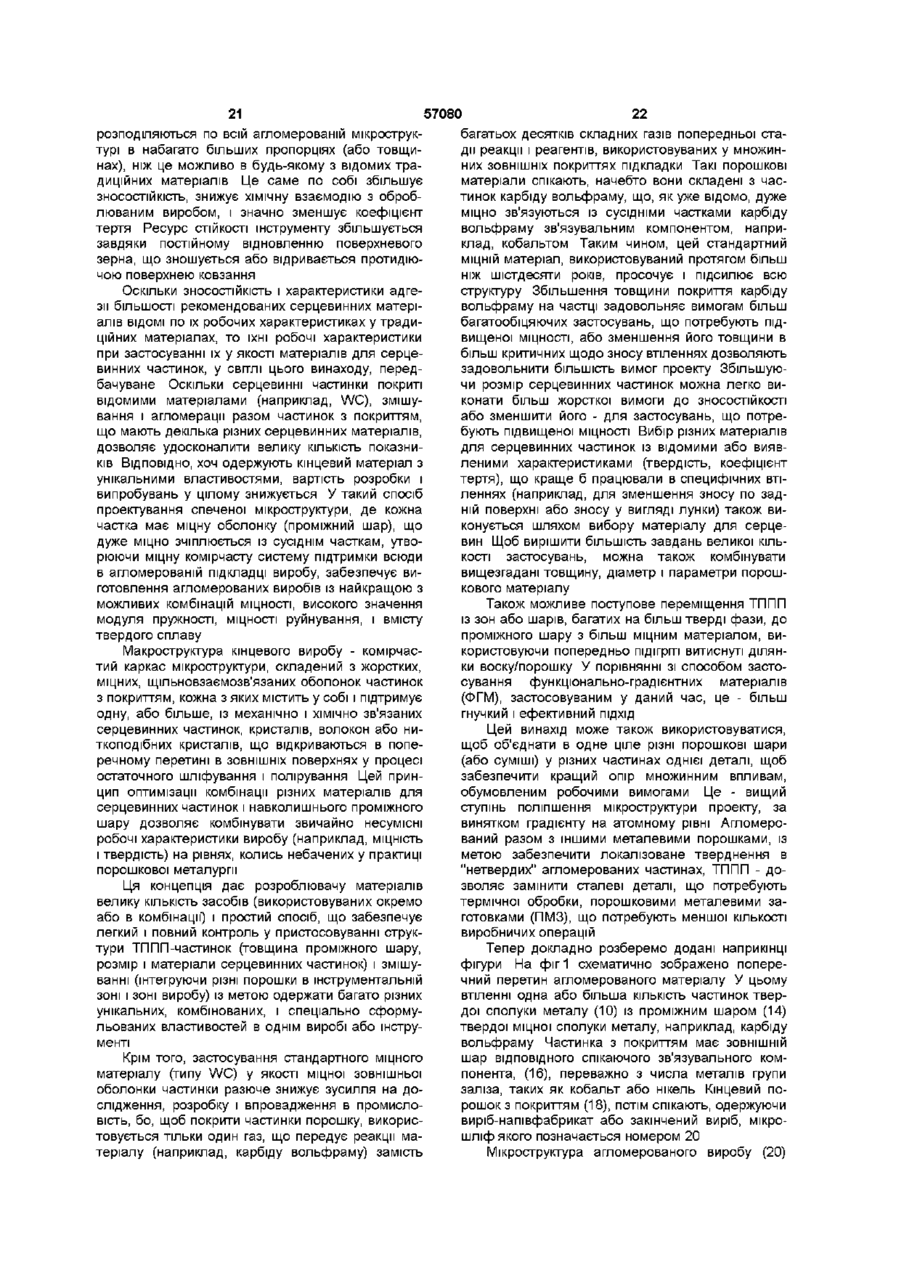

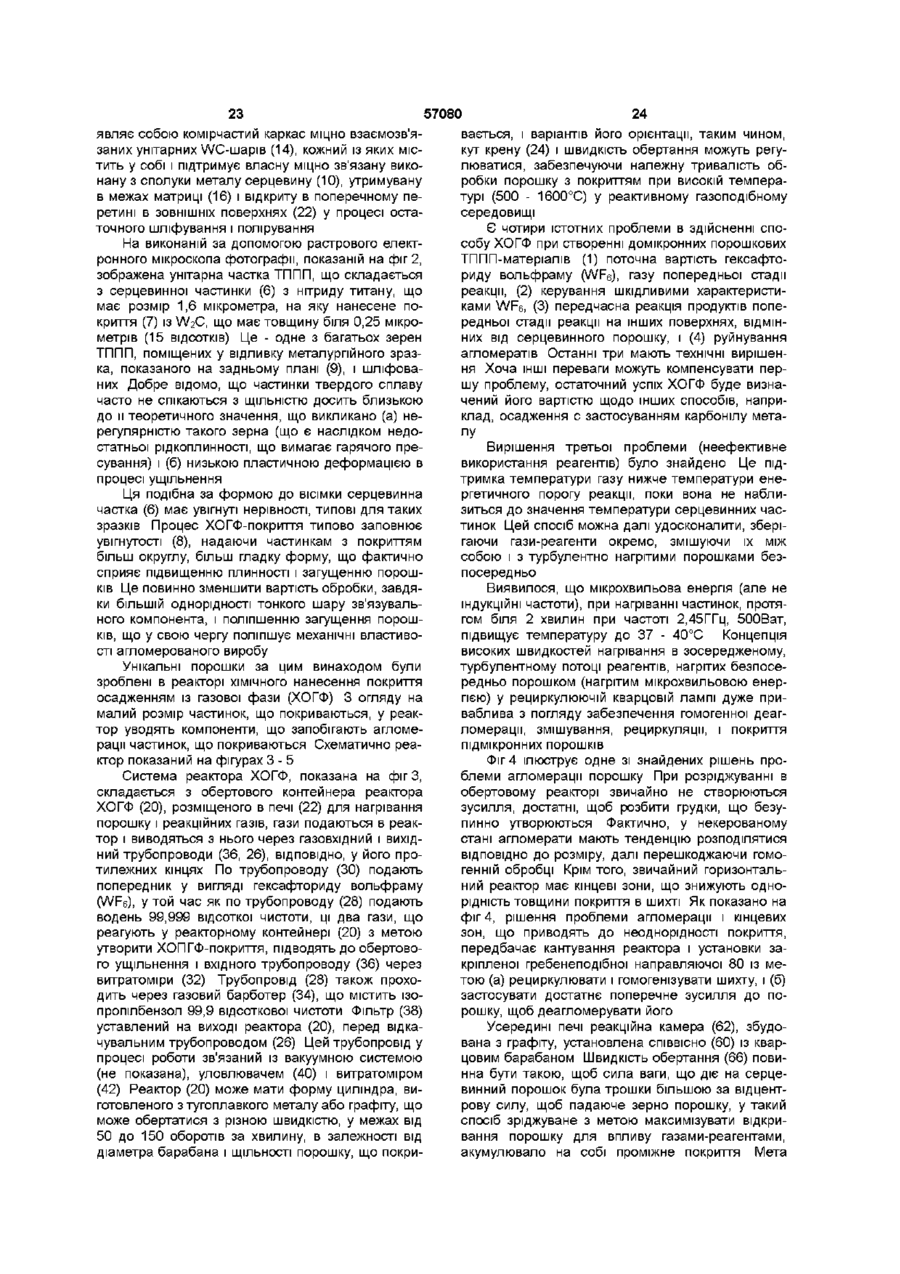

Текст