Процес одержання компонентів для виготовлення моторних палив змішуванням

Номер патенту: 80594

Опубліковано: 10.10.2007

Автори: Маскетт Майкл, Гонг Вільям Х., Круз Ларі В., Хафф Джордж А.

Формула / Реферат

1. Процес одержання компонентів для виготовлення моторного палива змішуванням, який відрізняється тим, що включає:

(a) приведення в контакт вуглеводневої сировини, яка містить сірковмісні та азотовмісні органічні домішки, з фазою, що незмішувана з вуглеводневою сировиною та містить оцтову кислоту, воду та окисний засіб, який містить перекис водню та протонну кислоту, що не містить сірки або азоту, в зоні окислювання, яку підтримують в по суті вільному від каталітично активних металів та активних металовмісних сполук стані, де окислюють сірковмісні та азотовмісні органічні сполуки,

(b) відділяння принаймні частини незмішуваної фази, що містить окислені сірковмісні та азотовмісні органічні сполуки, для утворення першої вуглеводневої фракції, що має зменшений вміст окислених сірковмісних та азотовмісних сполук, та

(c) приведення в контакт принаймні частини першої вуглеводневої фракції з розчинником, що містить оцтову кислоту і воду, в зоні екстрагування рідини рідиною з одержанням фракції екстракту, що містить принаймні частину окислених сірковмісних та азотовмісних сполук, і другої вуглеводневої фракції продукту очищання, що містить зменшену кількість сірковмісних та азотовмісних органічних сполук.

2. Процес за п. 1, який відрізняється тим, що протонна кислота міститься в кількості приблизно від 0,5 до 10,0 % мас.

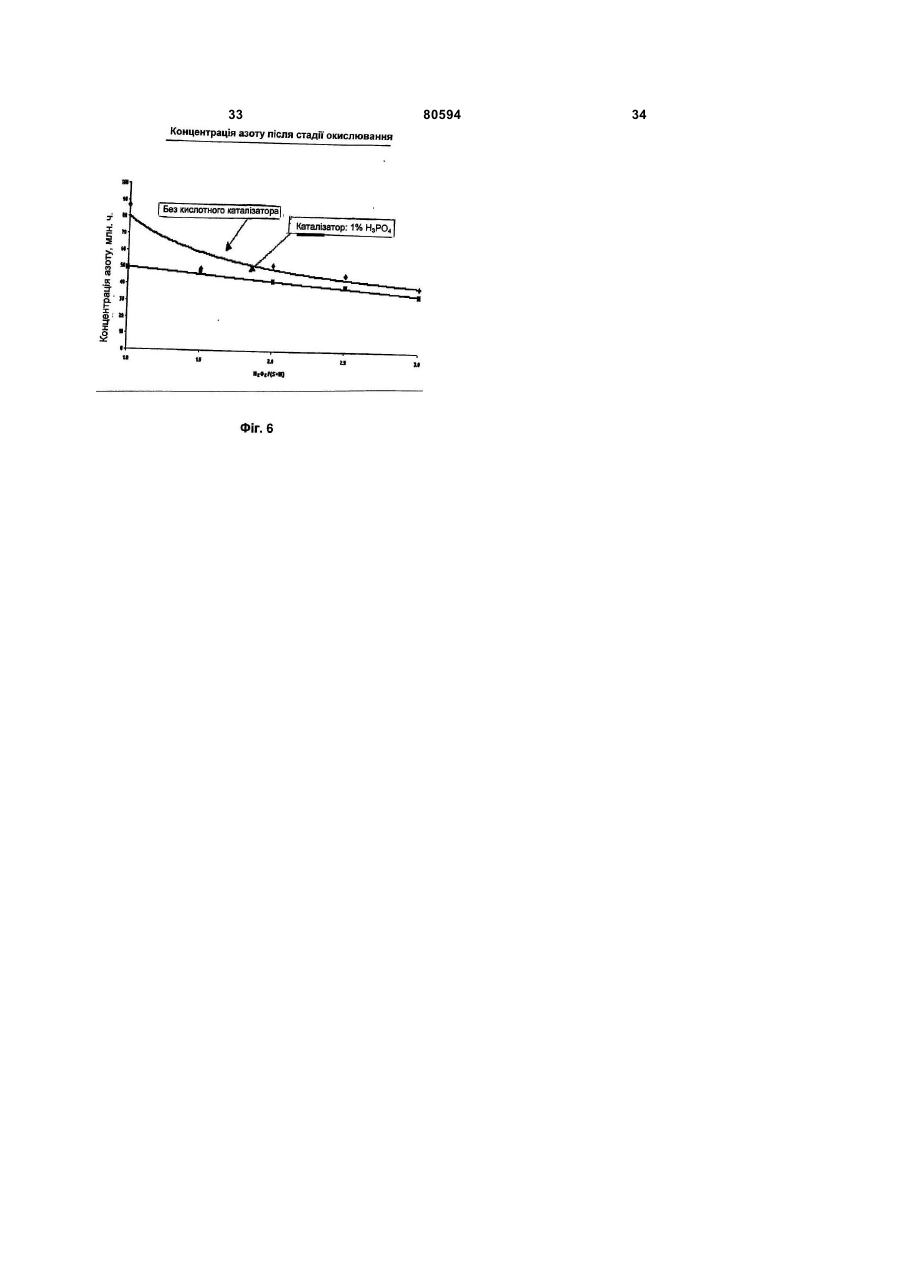

3. Процес за п. 1, який відрізняється тим, що протонною кислотою є фосфорна кислота, яка міститься в кількості приблизно від 1 до 3 % мас.

4. Процес за п. 1, який відрізняється тим, що стехіометричне співвідношення між перекисом водню і сіркою плюс азотом у вуглеводневій сировині складає приблизно від 1:1 до 2:1.

5. Процес за п. 1, який відрізняється тим, що в зоні окислювання температура становить нижче ніж приблизно 90 °С.

6. Процес за п. 1, який відрізняється тим, що в зоні окислювання час перебування становить від 1 до 180 хвилин.

7. Процес за п. 1, який відрізняється тим, що оцтова кислота, яку використовують в зоні окислювання, міститься в кількості приблизно від 80 до 99 % мас. від загальної маси незмішуваної фази.

8. Процес за п. 1, який відрізняється тим, що розчинник, який використовують в зоні екстрагування рідини рідиною, містить приблизно від 70 до 92 % мас. оцтової кислоти.

9. Процес за п. 1, який відрізняється тим, що другу вуглеводневу фракцію додатково спрямовують у другу зону екстрагування рідини рідиною, де вона контактує з розчинником, що містить воду, при цьому одержують третю вуглеводневу фракцію продукту очищення і водну фракцію екстракту, що містить оцтову кислоту.

10. Процес за п. 1, який відрізняється тим, що принаймні частина вуглеводневої сировини є продуктом процесу гідрообробки нафтового дистиляту, причому процес гідрообробки включає взаємодію нафтового дистиляту з джерелом водню в умовах гідрування за наявності каталізатора гідрування для сприяння вилученню сірки та азоту з нафтового дистиляту гідрогенізацією.

11. Процес за п. 1, який відрізняється тим, що незмішувану фазу і фракцію екстракту додатково спрямовують у зону відділяння, де оцтову кислоту відділяють і відновлюють від окислених сірковмісних та азотовмісних органічних сполук.

12. Процес за п. 1, який відрізняється тим, що окисний засіб додатково містить фосфорну кислоту в кількості приблизно від 1 до 3 % мас.; в зоні окислювання температура становить нижче 90 °С; оцтова кислота, яку використовують в зоні окислювання, міститься в кількості приблизно від 95 до 99 % мас. від маси екстрагування незмішуваної фази; розчинник, який використовують в зоні екстрагування рідини рідиною, містить приблизно від 85 до 92 % мас. оцтової кислоти та решта - воду; стехіометричне співвідношення між перекисом водню і сіркою плюс азотом лежить у межах приблизно від 1:1 до 2:1.

13. Процес за п. 12, який відрізняється тим, що принаймні частина вуглеводневої сировини є продуктом процесу гідрообробки нафтового дистиляту, причому процес гідрообробки включає взаємодію нафтового дистиляту з джерелом водню в умовах гідрування за наявності каталізатора гідрування для сприяння вилученню сірки та азоту з нафтового дистиляту гідрогенізацією.

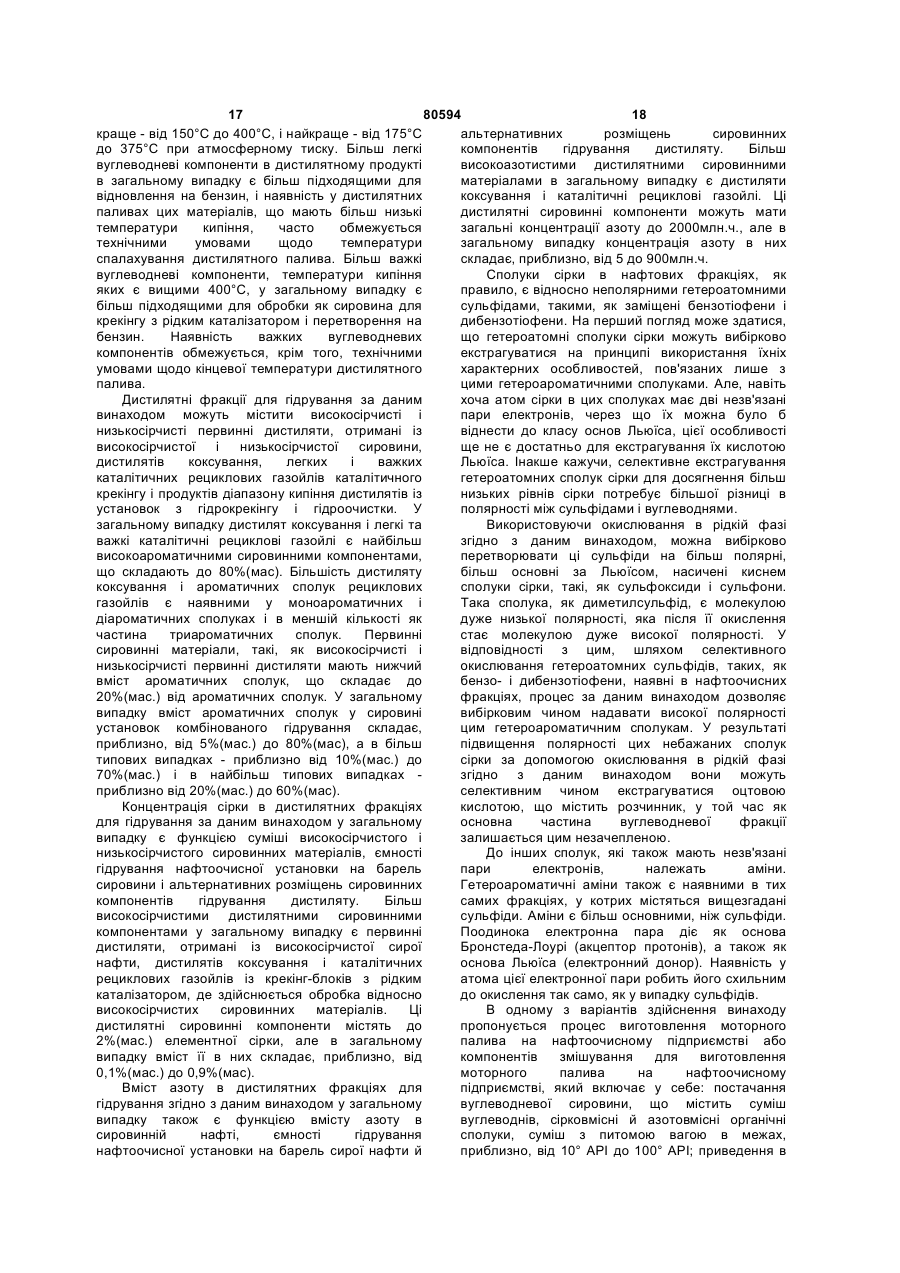

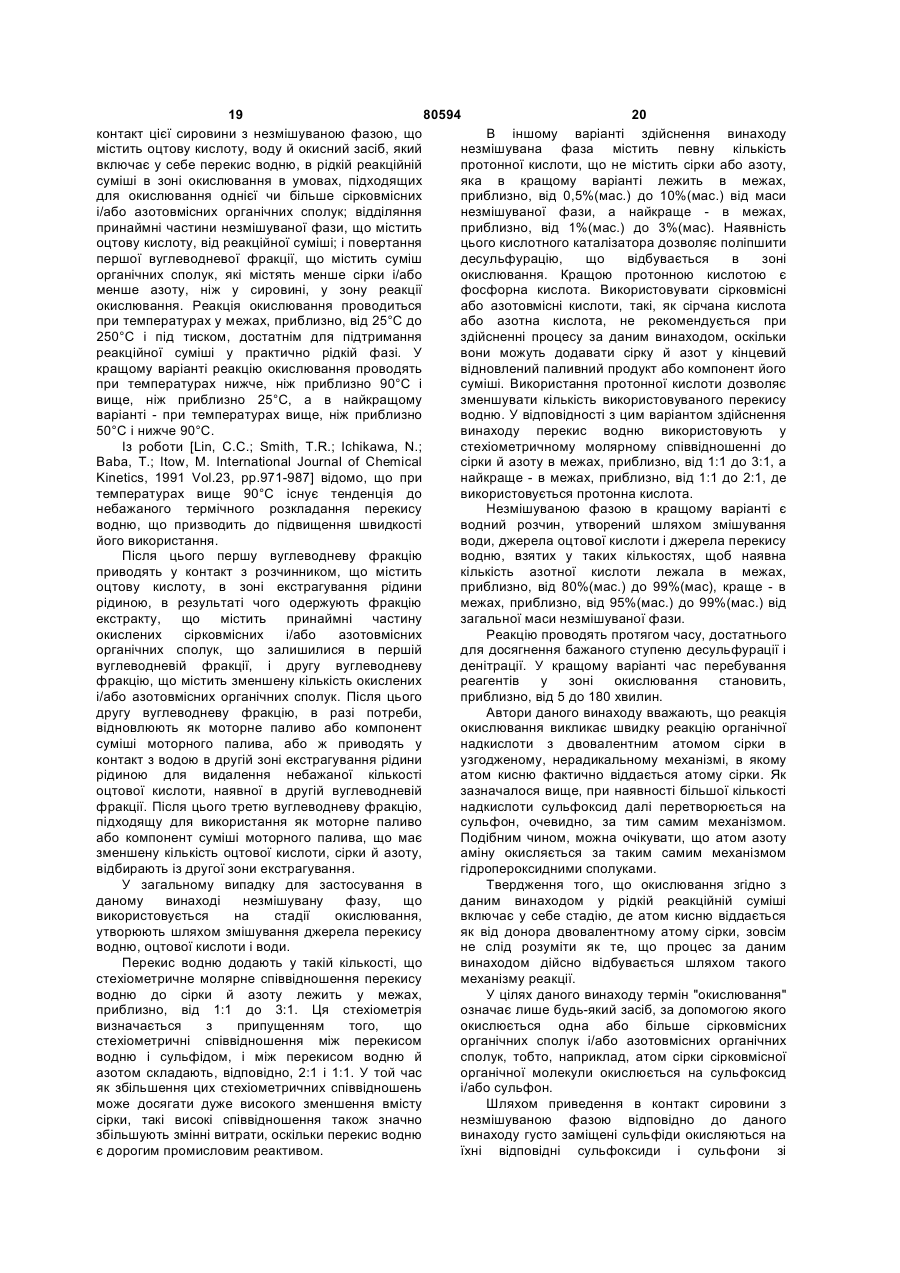

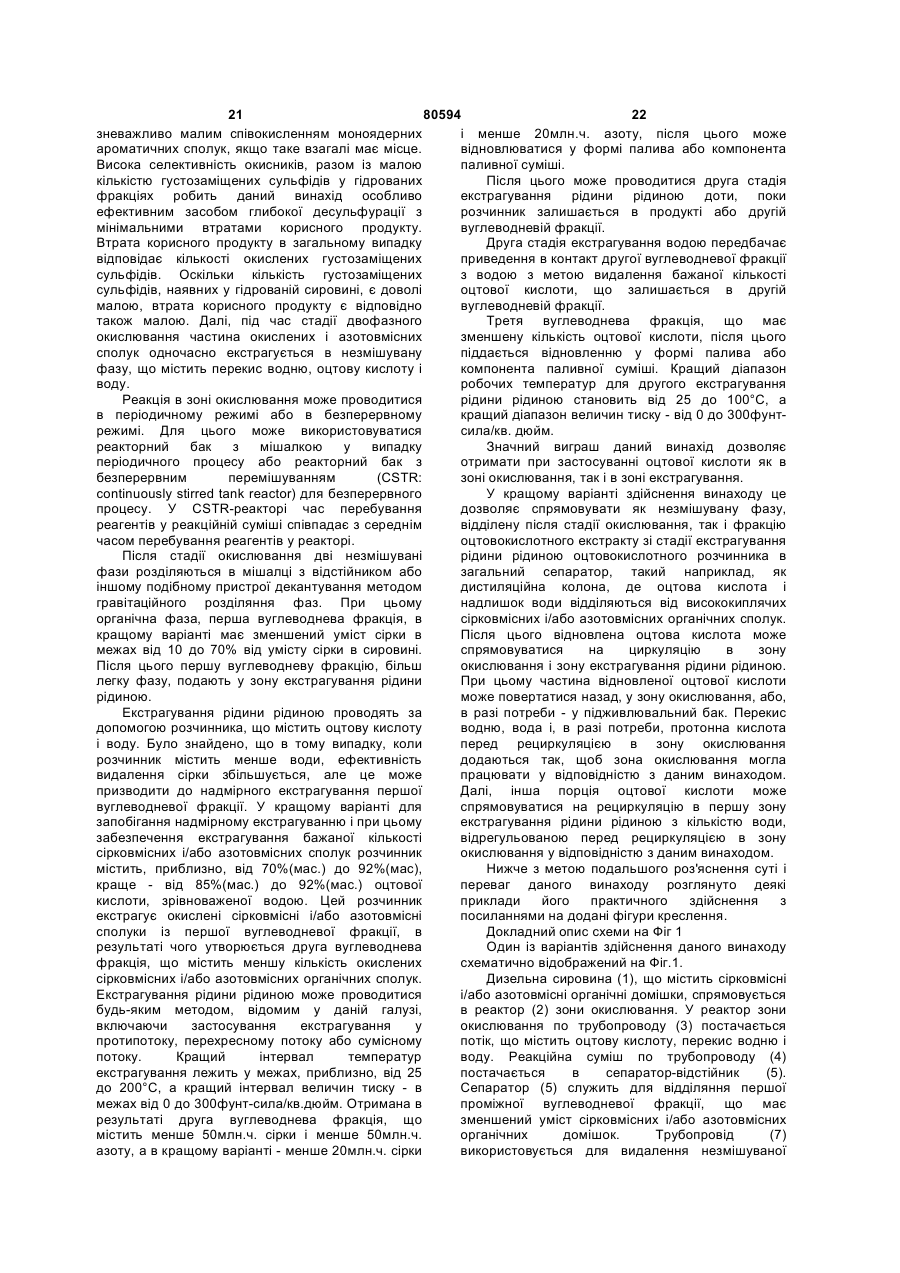

Текст