Способи одержання 1,2-дихлоретану, вінілхлориду та полівінілхлориду

Формула / Реферат

1. Спосіб одержання 1,2-дихлоретану з використанням потоку етану, згідно з яким:

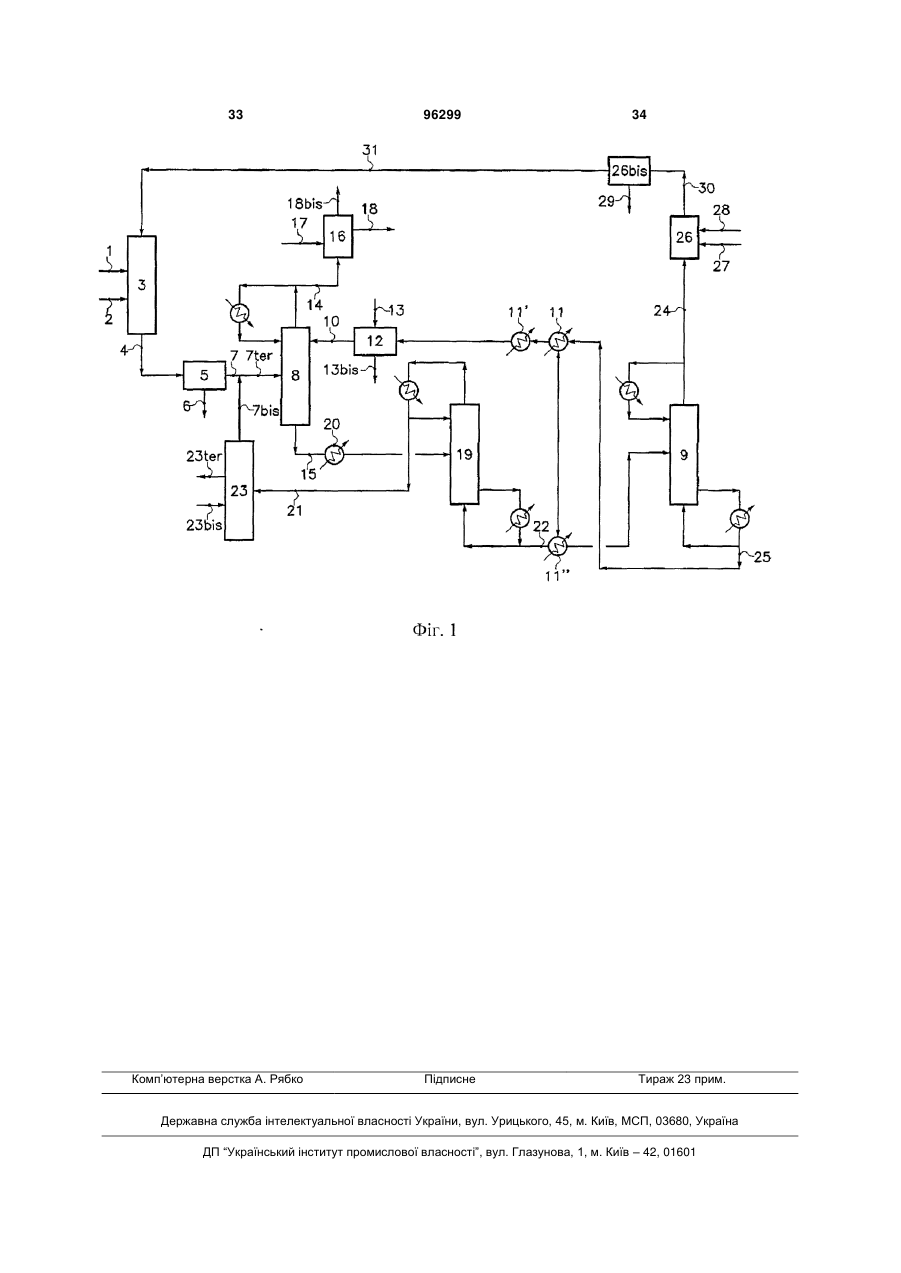

a) потік етану піддають каталітичному оксидегідруванню з утворенням суміші газів, що містить етилен, етан, що не прореагував, воду і вторинні компоненти;

b) вказану суміш газів сушать і, таким чином, одержують суміш сухих газів;

c) вказану суміш сухих газів, що містить потік продуктів, який виводять з реактора хлорування R2 і відділяють на стадії е), піддають абсорбції А, яка включає розділення вказаної суміші газів на фракцію, збагачену сполуками, більш легкими, ніж етилен, і що містить деяку кількість етилену (фракція А), і на фракцію F1;

d) фракцію А направляють в реактор хлорування R1, в якому більшу частину етилену, присутнього у фракції А, перетворюють в 1,2-дихлоретан, і одержаний 1,2-дихлоретан відділяють від потоку продуктів, який виводять з реактора хлорування R1;

е) фракцію F1 піддають десорбції D1, яка включає розділення фракції F1 на етиленову фракцію, збіднену сполуками, більш легкими, ніж етилен (фракція С), яку направляють в реактор хлорування R2, при цьому потік продуктів, який виводять з вказаного реактора, додають до суміші сухих газів, що піддають обробці на стадії с), і на фракцію F2;

f) фракцію F2 піддають десорбції D2, яка включає розділення фракції F2 на фракцію, збагачену етиленом (фракція В), і на фракцію F3, що повертають назад на стадію абсорбції;

g) фракцію В подають в реактор оксихлорування, в якому більшу частину етилену, присутнього у фракції В, перетворюють на 1,2-дихлоретан, утворений 1,2-дихлоретан відділяють від потоку продуктів, який виводять з реактора оксихлорування.

2. Спосіб за п. 1, який відрізняється тим, що джерело етану містить щонайменше 80 % об. етану.

3. Спосіб за п. 1, який відрізняється тим, що джерело етану містить щонайменше 98 % об. етану.

4. Спосіб за п. 1, який відрізняється тим, що каталітичне оксидегідрування на стадії а) проводять при температурі, яка менша або дорівнює 650 °С.

5. Спосіб за п. 1, який відрізняється тим, що на стадії b) вказану суміш газів промивають, а потім сушать, і, таким чином, одержують суміш сухих газів.

6. Спосіб за п. 1, який відрізняється тим, що на стадії с) абсорбції А суміш сухих газів вводять в контакт з промивним агентом, який містить 1,2-дихлоретан.

7. Спосіб за п. 1, який відрізняється тим, що фракція А містить щонайменше 70 % мас. сполук, більш легких, ніж етилен, які містились в суміші сухих газів.

8. Спосіб за п. 1, який відрізняється тим, що фракція F1 містить не більше ніж 30 % мас. сполук, більш легких, ніж етилен, які містились в суміші сухих газів.

9. Спосіб за п. 8, який відрізняється тим, що фракція С містить щонайменше 80 % мас. сполук, більш легких, ніж етилен, які містились у фракції F1.

10. Спосіб одержання вінілхлориду, згідно з яким:

a) потік етану піддають каталітичному оксидегідруванню з утворенням суміші газів, що містить етилен, етан, що не прореагував, воду і вторинні компоненти;

b) вказану суміш газів сушать і, таким чином, одержують суміш сухих газів;

c) вказану суміш сухих газів, що містить потік продуктів, який виводять з реактора хлорування R2 і відділяють на стадії е), піддають абсорбції А, яка включає розділення вказаної суміші газів на фракцію, збагачену сполуками, більш легкими, ніж етилен, і, що містить деяку кількість етилену (фракція А), і на фракцію F1;

d) фракцію А направляють в реактор хлорування R1, в якому більшу частину етилену, присутнього у фракції А, перетворюють на 1,2-дихлоретан, і одержаний 1,2-дихлоретан відділяють від потоку продуктів, який виводять з реактора хлорування R1;

е) фракцію F1 піддають десорбції D1, яка включає розділення фракції F1 на етиленову фракцію, збіднену сполуками, більш легкими, ніж етилен (фракція С), яку направляють в реактор хлорування R2, при цьому потік продуктів, який виводять з вказаного реактора, додають до суміші сухих газів, що піддають обробці на стадії с), і на фракцію F2;

f) фракцію F2 піддають десорбції D2, яка включає розділення фракції F2 на фракцію, збагачену етиленом (фракція В), і на фракцію F3, що повертають назад на стадію абсорбції А;

g) фракцію В подають в реактор оксихлорування, в якому більшу частину етилену, присутнього у фракції В, перетворюють на 1,2-дихлоретан, утворений 1,2-дихлоретан відділяють від потоку продуктів, який виводять з реактора оксихлорування; і

і) одержаний 1,2-дихлоретан піддають піролізу і, таким чином, одержують вінілхлорид.

11. Спосіб одержання полівінілхлориду, згідно з яким:

a) потік етану піддають каталітичному оксидегідруванню з утворенням суміші газів, що містить етилен, етан, що не прореагував, воду і вторинні компоненти;

b) вказану суміш газів сушать і, таким чином, отримують суміш сухих газів;

c) вказану суміш сухих газів, що містить потік продуктів, який виводять з реактора хлорування R2 і відділяють на стадії е), піддають абсорбції А, яка включає розділення вказаної суміші газів на фракцію, збагачену сполуками, більш легкими, ніж етилен, і що містить деяку кількість етилену (фракція А), і на фракцію F1;

d) фракцію А направляють в реактор хлорування R1, в якому більшу частину етилену, присутнього у фракції А, перетворюють на 1,2-дихлоретан, і одержаний 1,2-дихлоретан відділяють від потоку продуктів, який виводять з реактора хлорування R1;

е) фракцію F1 піддають десорбції D1, яка включає розділення фракції F1 на етиленову фракцію, збіднену сполуками, більш легкими, ніж етилен (фракція С), яку направляють в реактор хлорування R2, при цьому потік продуктів, який виводять з вказаного реактора, додають до суміші сухих газів, що піддають обробці на стадії с), і на фракцію F2;

f) фракцію F2 піддають десорбції D2, яка включає розділення фракції F2 на фракцію, збагачену етиленом (фракція В), і на фракцію F3, що повертають назад на стадію абсорбції А;

g) фракцію В подають в реактор оксихлорування, в якому більшу частину етилену, присутнього у фракції В, перетворюють в 1,2-дихлоретан, утворений 1,2-дихлоретан відділяють від потоку продуктів, який виводять з реактора оксихлорування;

і) одержаний 1,2-дихлоретан піддають піролізу і таким чином одержують вінілхлорид, і

j) вінілхлорид полімеризують і одержують полівінілхлорид.

12. Спосіб за одним з пп. 1, 10 або 11, який відрізняється тим, що на стадії е) 1,2-дихлоретан, утворений в реакторі хлорування, відділяють від потоку продуктів, який виводять з реактора хлорування R2.

13. Спосіб за одним з пп. 1, 10 або 11, який відрізняється тим, що на стадії f) фракцію F3, що необов'язково містить 1,2-дихлоретан, утворений в реакторі хлорування R2, який потім витягують, якщо він не був витягнутий раніше, повертають назад на стадію абсорбції А після проведення додаткової обробки, призначеної для зниження у фракції F3 концентрації сполук, більш важких, ніж етан.

14. Спосіб за одним з пп. 1, 10, 11, 12 або 13, який відрізняється тим, що на стадії g) 1,2-дихлоретан, відділений від потоку продуктів, який виводять з реактора оксихлорування, необов'язково додають до 1,2-дихлоретану, утвореного в реакторі хлорування R1, і необов'язково додають до 1,2-дихлоретану, утвореного в реакторі хлорування R2.

15. Спосіб за одним з пп. 1, 10 або 11, який відрізняється тим, що після стадії g) на стадії h) потік продуктів, що виводять з реактора оксихлорування, з якого екстрагований 1,2-дихлоретан і який необов'язково містить додатковий потік етану, раніше введеного на одній зі стадій з b) по g), знову повертають на стадію а), попередньо необов'язково видаливши з нього гази і/або необов'язково піддавши його обробці, з метою видалення продуктів хлорування, що містяться в ньому.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що для здійснення реакції каталітичного оксидегідрування як каталітичні системи використовують змішані оксиди, які містять одночасно Mo і V, W і V або Mo, W і V.

17. Спосіб за п. 16, який відрізняється тим, що серед каталізаторів, які містять Mo, W і V, можна зазначити Mo-W-V-Ta-Te-Ti-P-Ni-Ce-O, Mo-W-V-Ta-Te-Ti-Р-О, Mo-W-V-Te-Ti-P-Ce-O, Mo-W-V-Te-Ti-P-Ni-O, Mo-W-V-Te-Ti-Р-О, Mo-W-V-Te-Ti-О, Mo-W-V-Te-P-O, Mo-W-V-Te-О, Mo-W-V-Nb-O, Mo-W-V-Sb-O, Mo-W-V-Ti-Sb-Bi-O, Mo-W-V-Ti-Sb-O, Mo-W-V-Sb-Bi-O, Mo-W-V-Zr-O, Mo-W-V-Nb-Ta-O, Mo-W-V-Nb-O і Mo-W-V-O.

Текст