Система управління процесом подрібнення руди в барабанному млині

Номер патенту: 97467

Опубліковано: 10.03.2015

Автори: Шерстюк Андрій Ростиславович, Шинкар Максим Андрійович, Шинкар Андрій Олександрович, Чечуга Юрій Миколайович, Мордовін Дмитро Миколайович, Шерстюк Ростислав Володимирович

Формула / Реферат

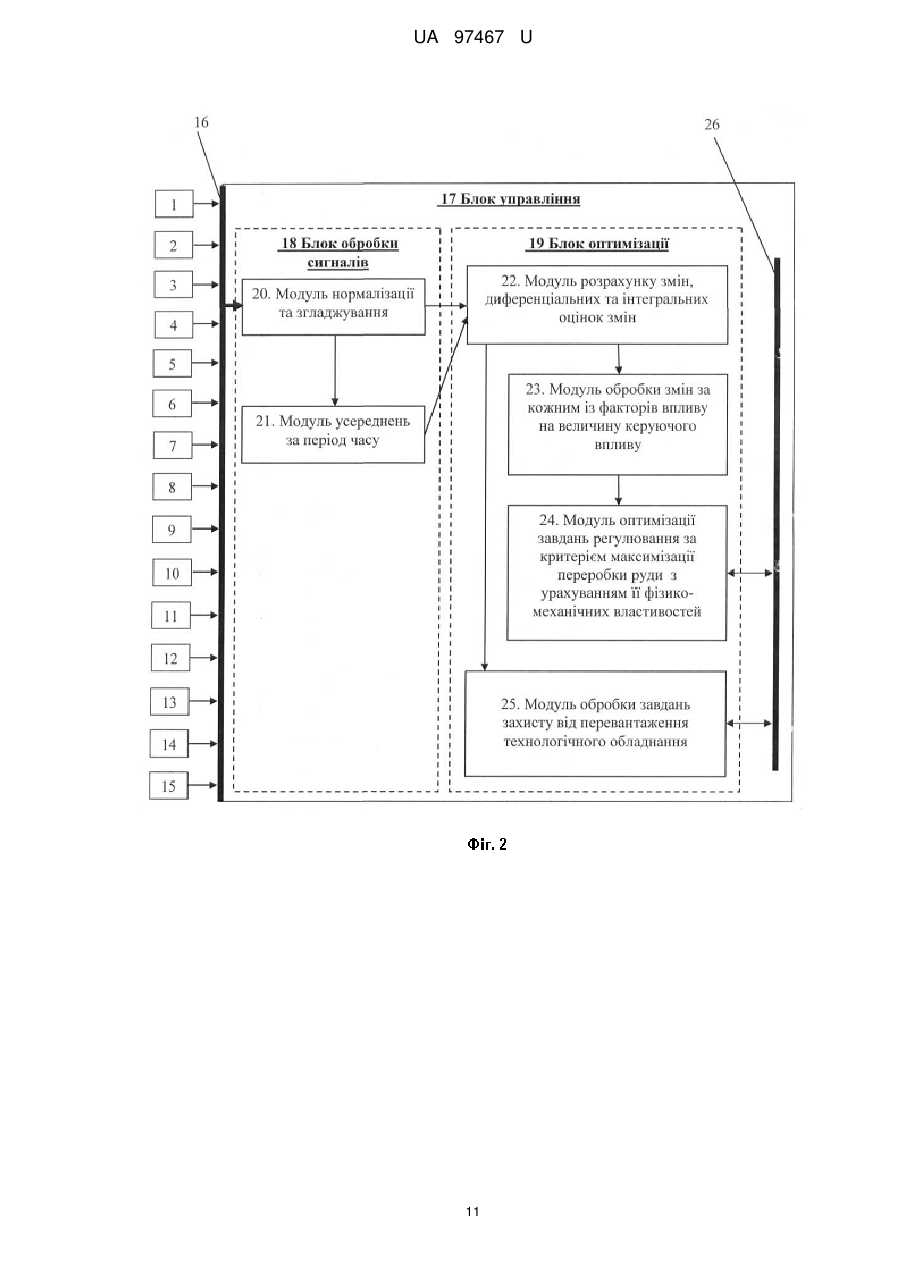

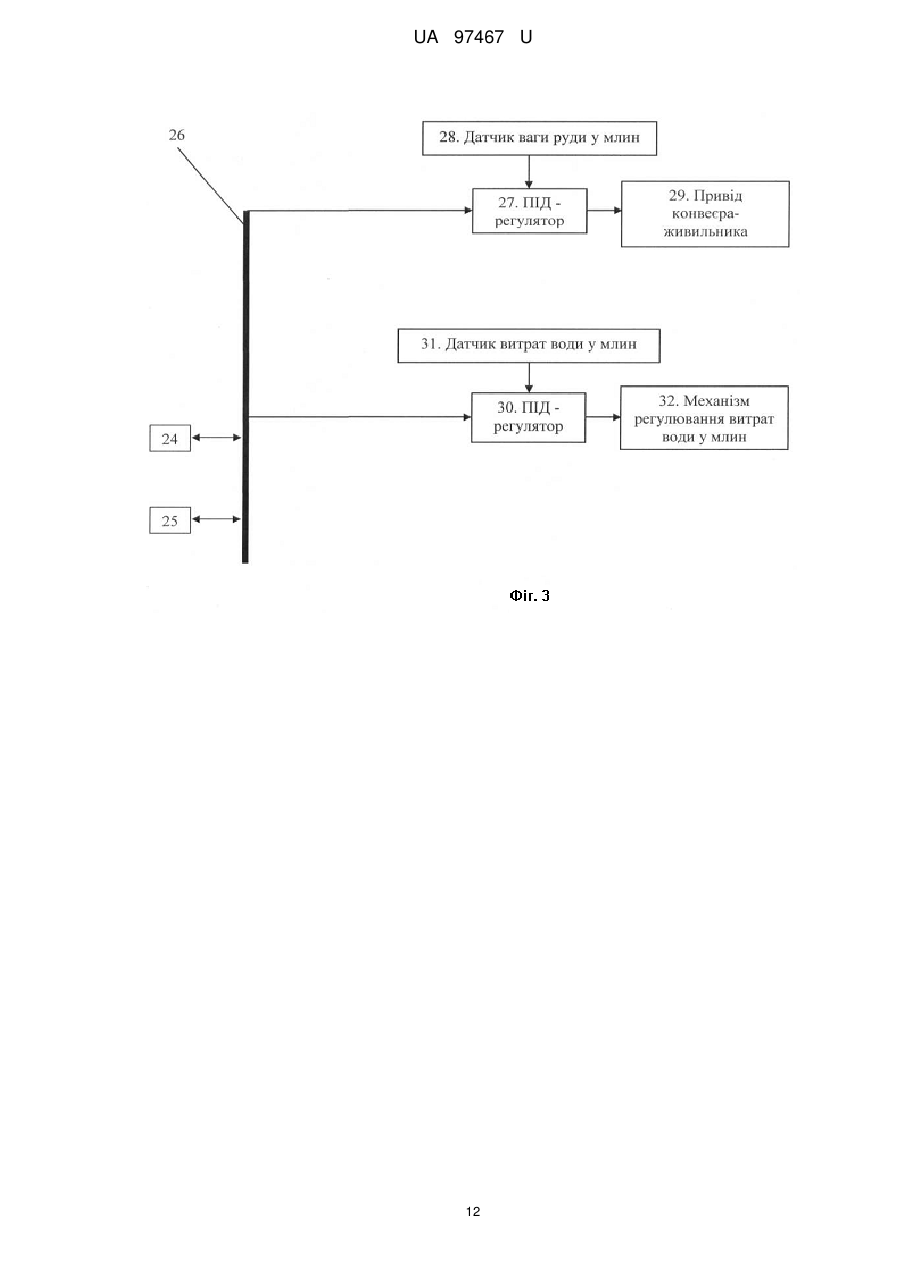

1. Система управління процесом подрібнення руди в барабанному млині, що включає інформаційні датчики, які розміщено на конструктивних елементах барабанного млина, а також на його основних і допоміжних вузлах і механізмах, при цьому інформаційні датчики з'єднані з блоком управління, виконаним з можливістю формування управляючих команд на приводні пристрої й виконавчі механізми барабанного млина, а також пристрої завантаження руди й подачі води, яка відрізняється тим, що блок управління містить блок обробки сигналів і блок оптимізації, при цьому блок обробки сигналів містить модуль нормалізації та згладжування і модуль усереднень за період часу, а блок оптимізації містить модуль розрахунку змін, диференціальних та інтегральних оцінок змін, модуль обробки змін за кожним із факторів впливу на величину керуючого впливу, модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей та модуль обробки завдань захисту від перевантаження технологічного обладнання, при цьому інформаційні датчики пов'язані з модулем нормалізації та згладжування блока обробки сигналів, що пов'язаний з модулем усереднень за період часу блока обробки сигналів, при цьому модуль нормалізації та згладжування і модуль усереднень за період часу блока обробки сигналів пов'язані з модулем розрахунку змін, диференціальних та інтегральних оцінок змін блока оптимізації, при цьому з модулем розрахунку змін, диференціальних та інтегральних оцінок змін послідовно зв'язані модуль обробки змін за кожним із факторів впливу на величину управляючого впливу, модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей, причому модуль розрахунку змін, диференціальних та інтегральних оцінок змін безпосередньо пов'язаний з модулем обробки завдань захисту від перевантаження технологічного обладнання, крім того модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуль обробки завдань захисту від перевантаження технологічного обладнання прямим/зворотним зв'язком пов'язані між собою, а їх виходи пов'язані з першими входами першого ПІД-регулятора, другий вхід якого з’єднаний з датчиком ваги руди у млин, а вихід - із приводом конвеєра-живильника, та другого ПІД-регулятора, другий вхід якого з'єднаний з датчиком витрат води у млин, а вихід - з механізмом регулювання витрат води у млин.

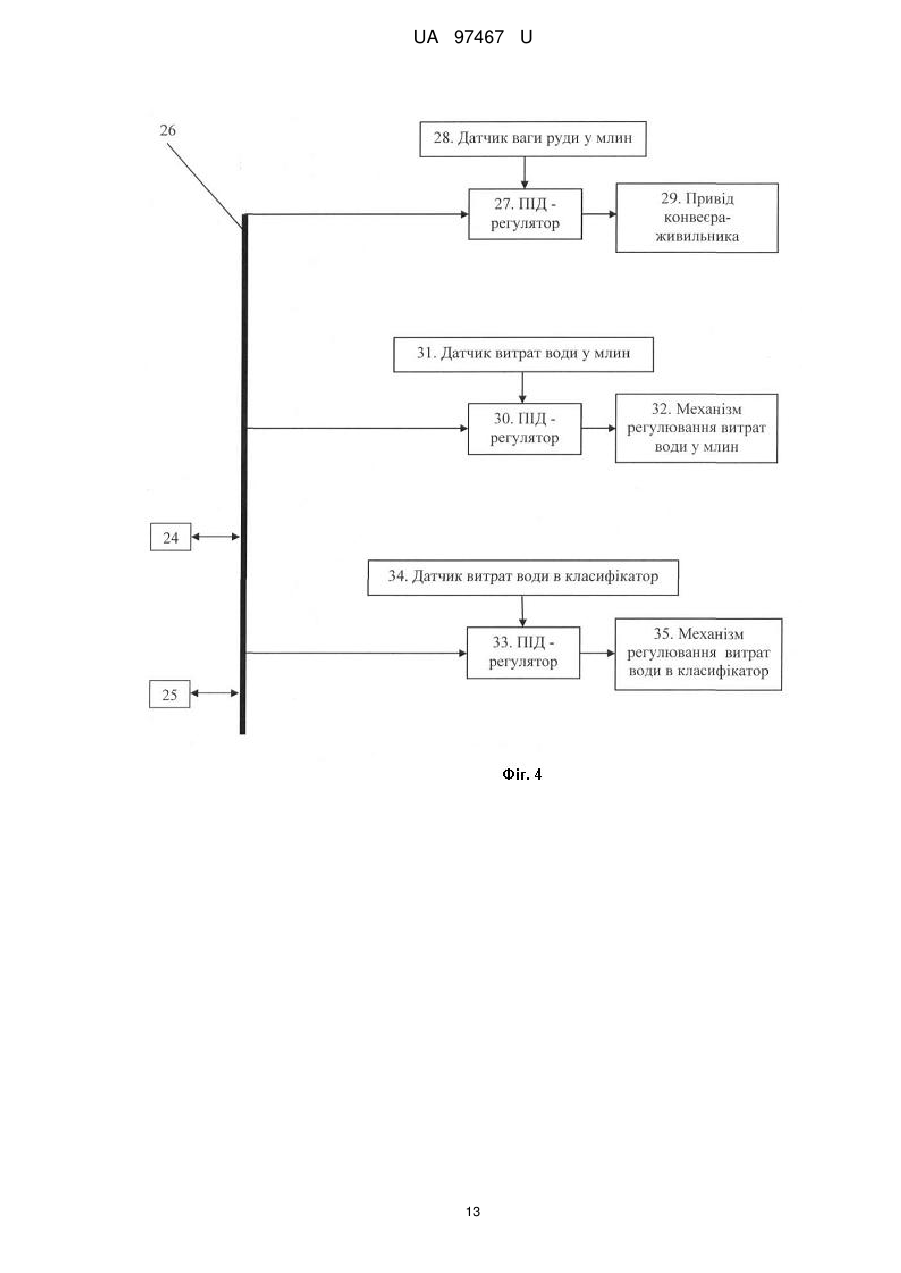

2. Система управління за п. 1, яка відрізняється тим, що виходи модуля оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуля обробки завдань захисту від перевантаження технологічного обладнання пов'язані з першим входом третього ПІД-регулятора, другий вхід якого з'єднаний з датчиком витрат води в класифікатор, а вихід - з механізмом регулювання витрат води в класифікатор.

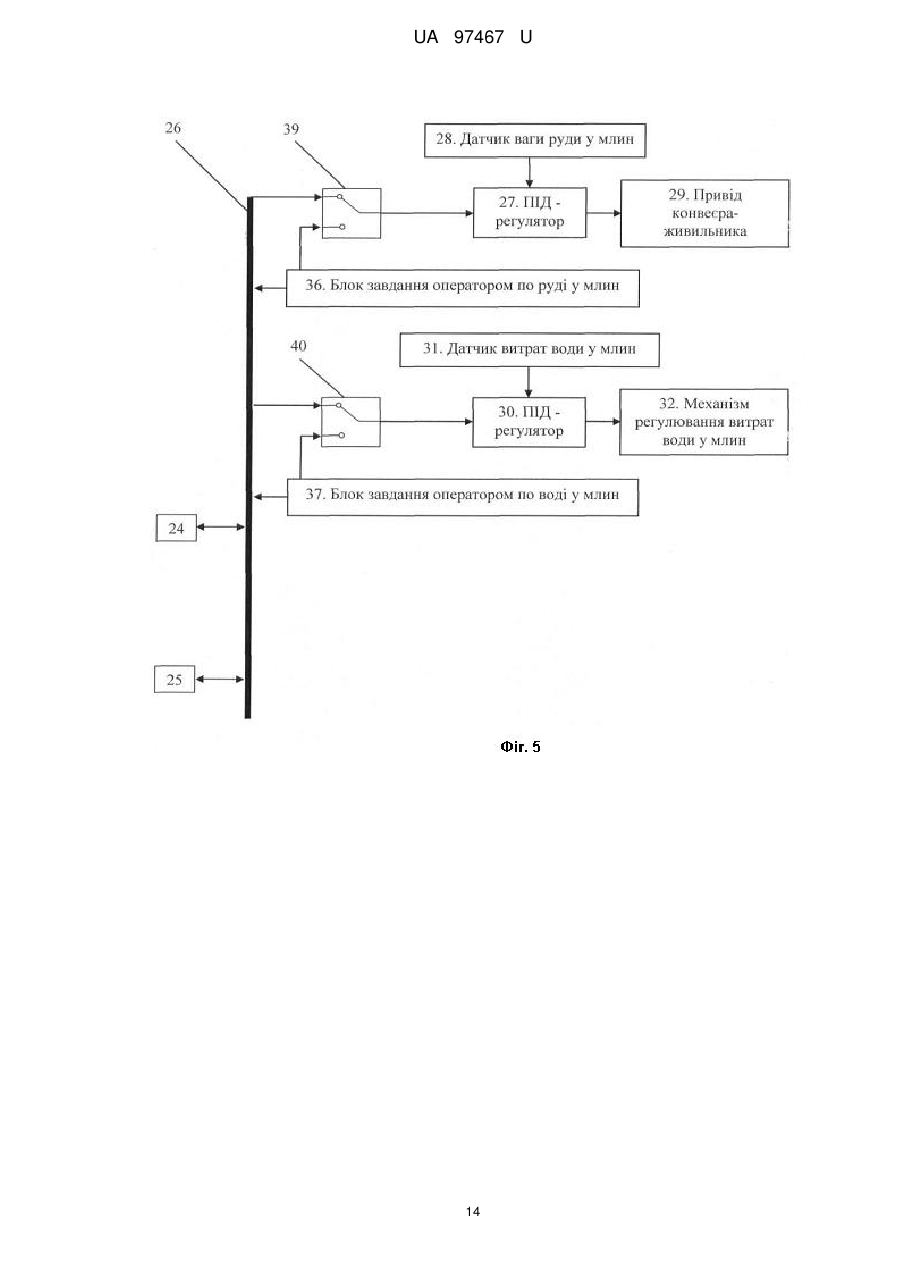

3. Система управління за п. 1, яка відрізняється тим, що виходи модуля оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуля обробки завдань захисту від перевантаження технологічного обладнання пов'язані з першими входами першого та другого функціональних ключів, виходи яких пов'язані, відповідно, з першим входом першого ПІД-регулятора і першим входом другого ПІД-регулятора, крім того другі входи першого та другого функціональних ключів пов'язані з, відповідно, першими виходами блоків завдання оператором по руді та по воді у млин, а другі виходи блоків завдання оператором по руді та по воді у млин пов'язані з модулем оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модулем обробки завдань захисту від перевантаження технологічного обладнання.

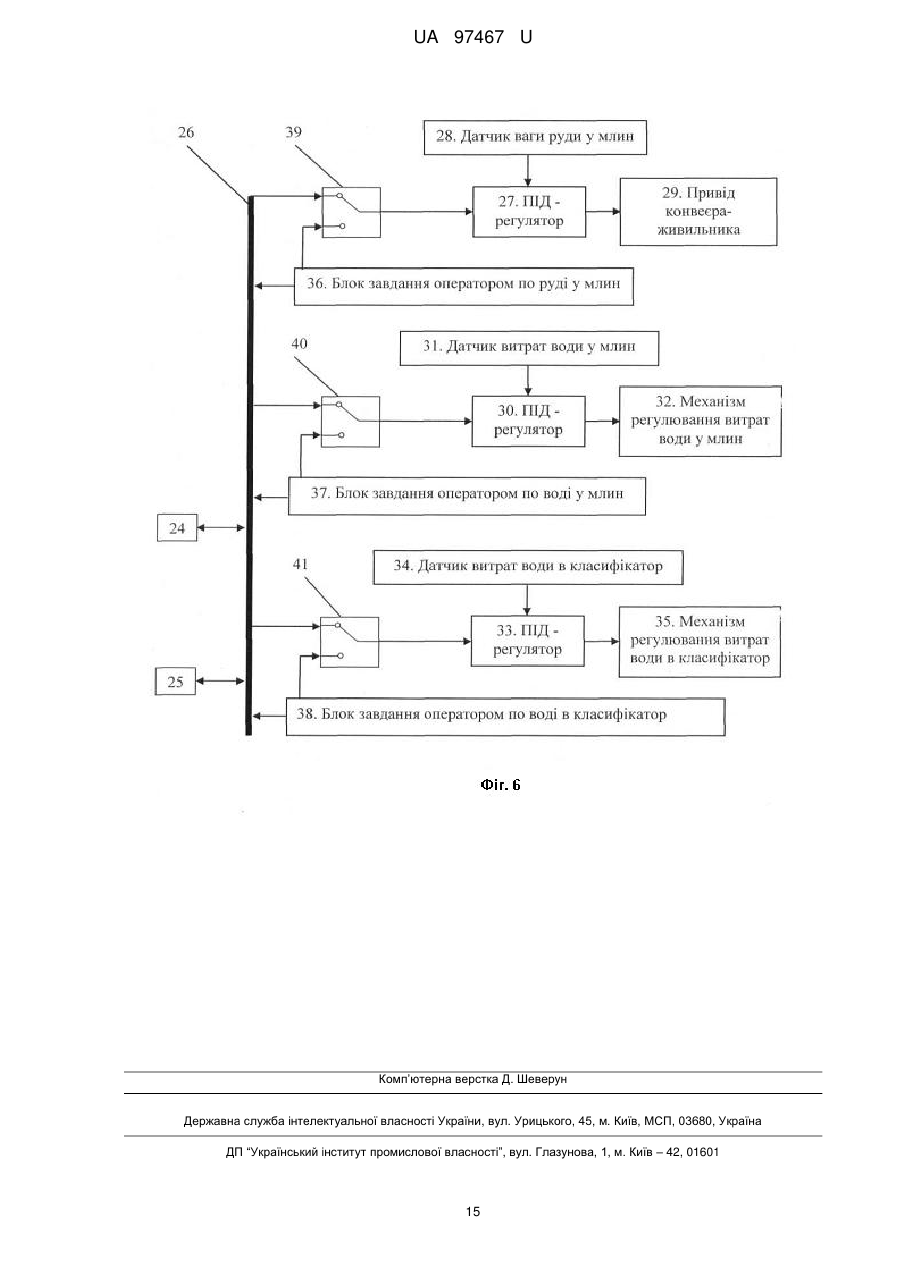

4. Система управління за пп. 1-2, яка відрізняється тим, що виходи модуля оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуля обробки завдань захисту від перевантаження технологічного обладнання пов'язані з першими входами першого, другого та третього функціональних ключів, виходи яких пов'язані, відповідно, з першим входом першого ПІД-регулятора, першим входом другого ПІД-регулятора, першим входом третього ПІД-регулятора, крім того другі входи першого, другого та третього функціональних ключів пов'язані з, відповідно, першими виходами блоків завдання оператором по руді та по воді у млин, а також по воді в класифікатор, крім того другі виходи блоків завдання оператором по руді та по воді у млин, а також по воді в класифікатор пов'язані з модулем оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модулем обробки завдань захисту від перевантаження технологічного обладнання.

Текст

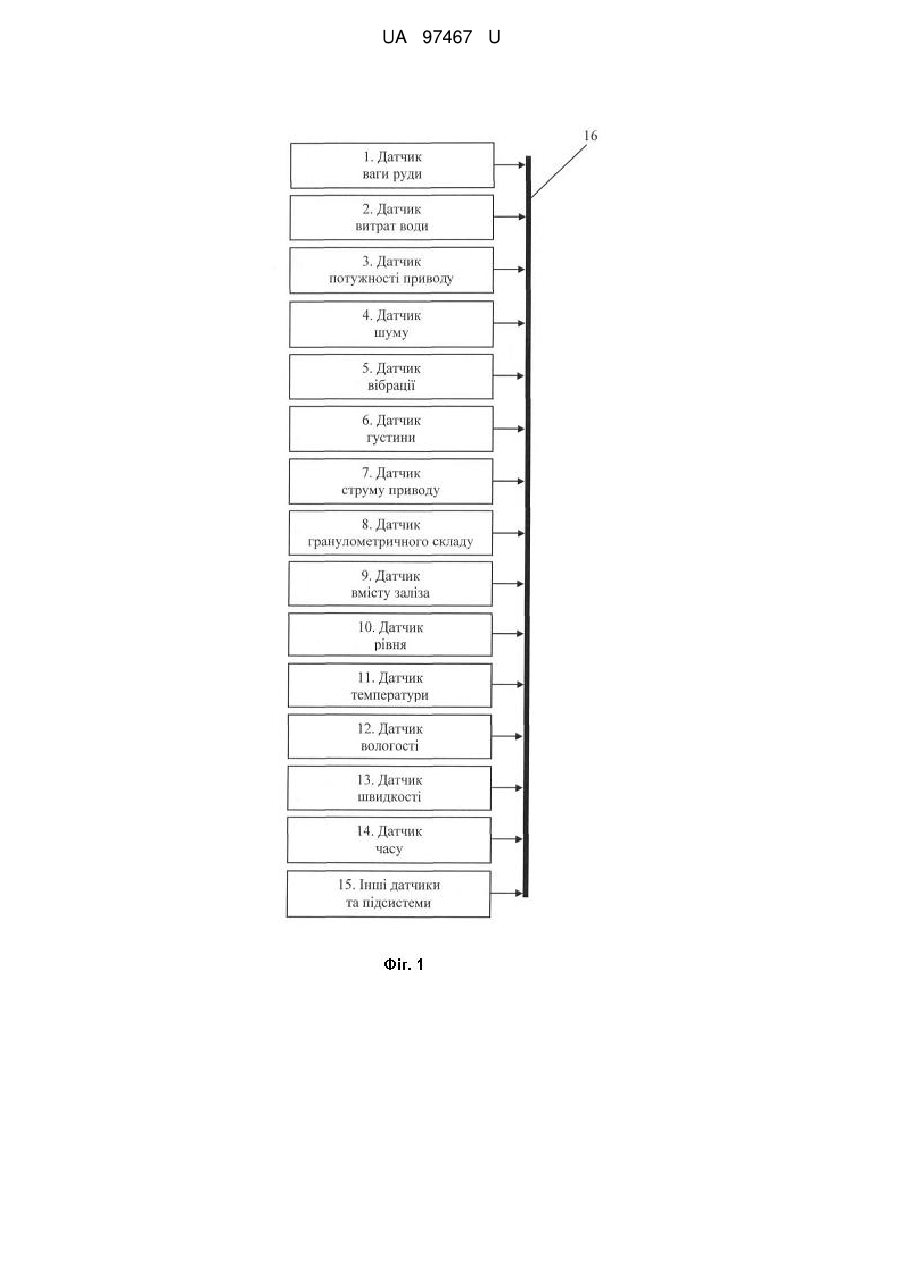

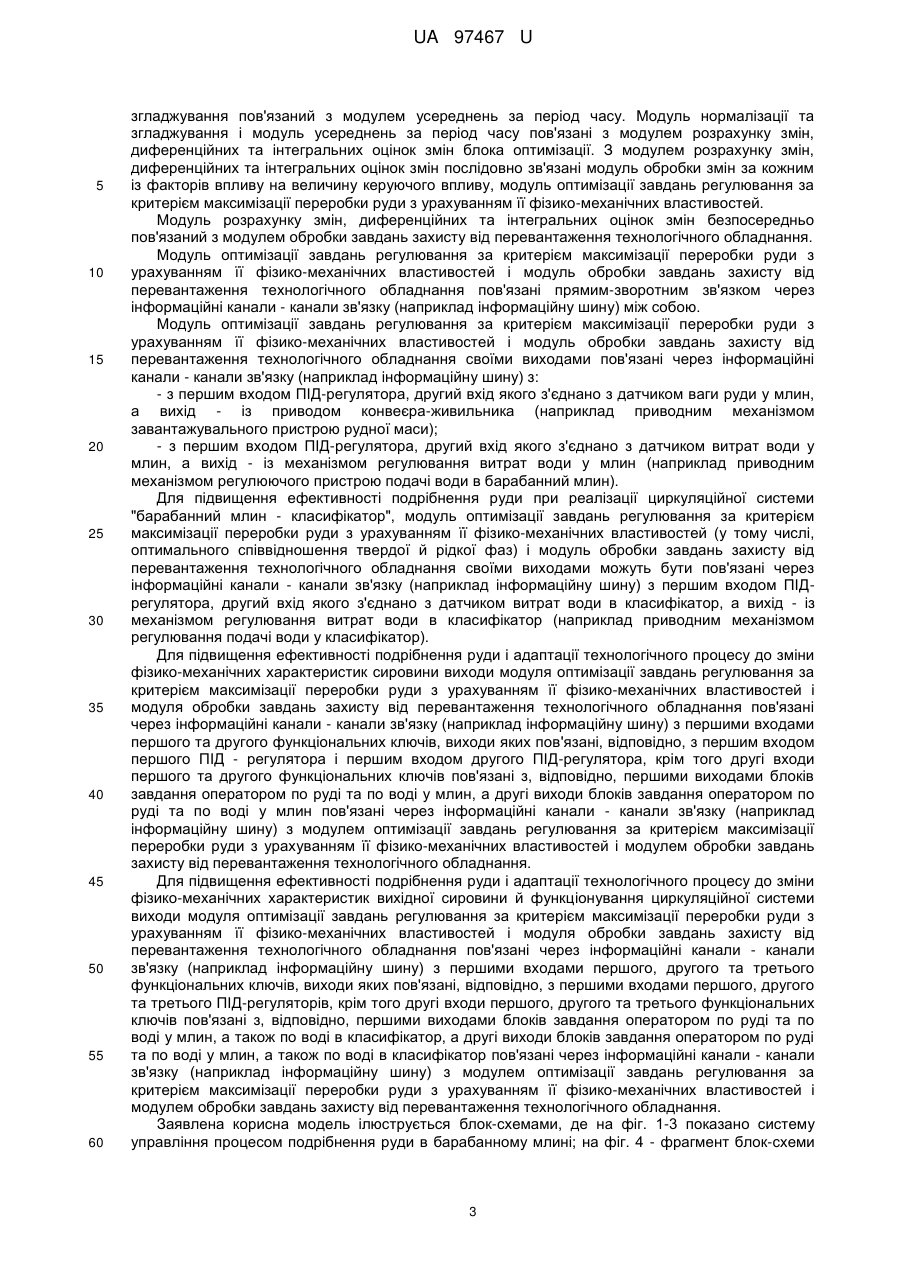

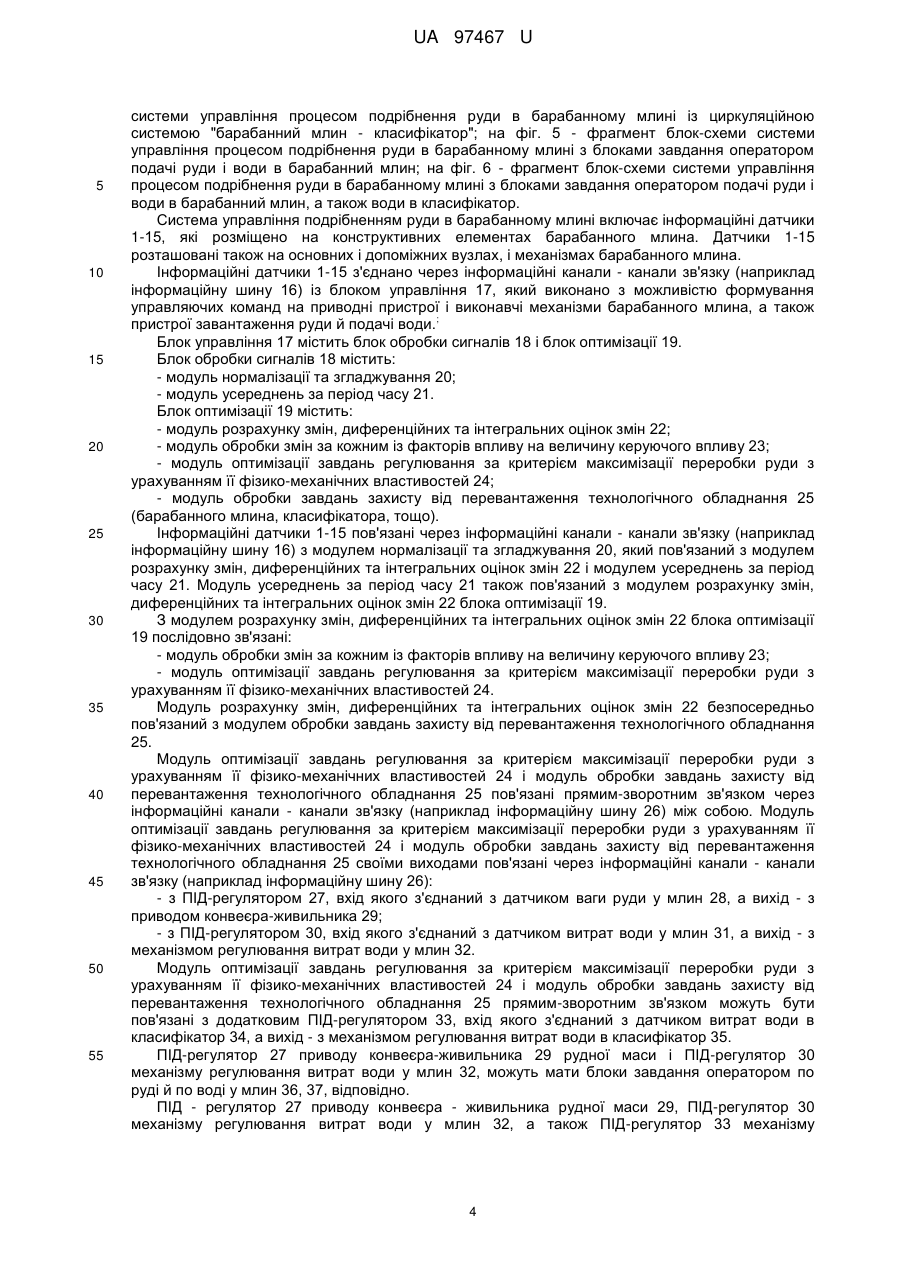

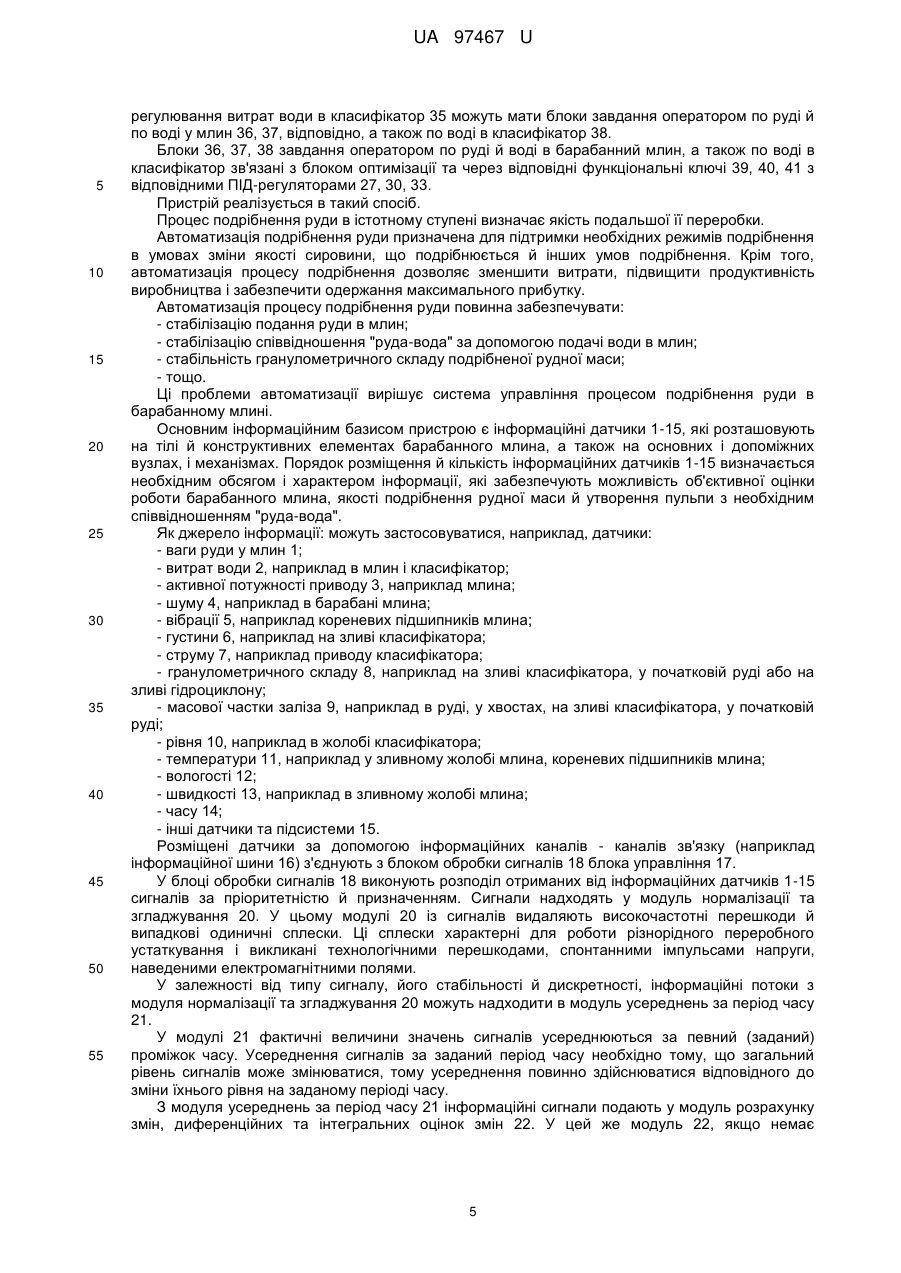

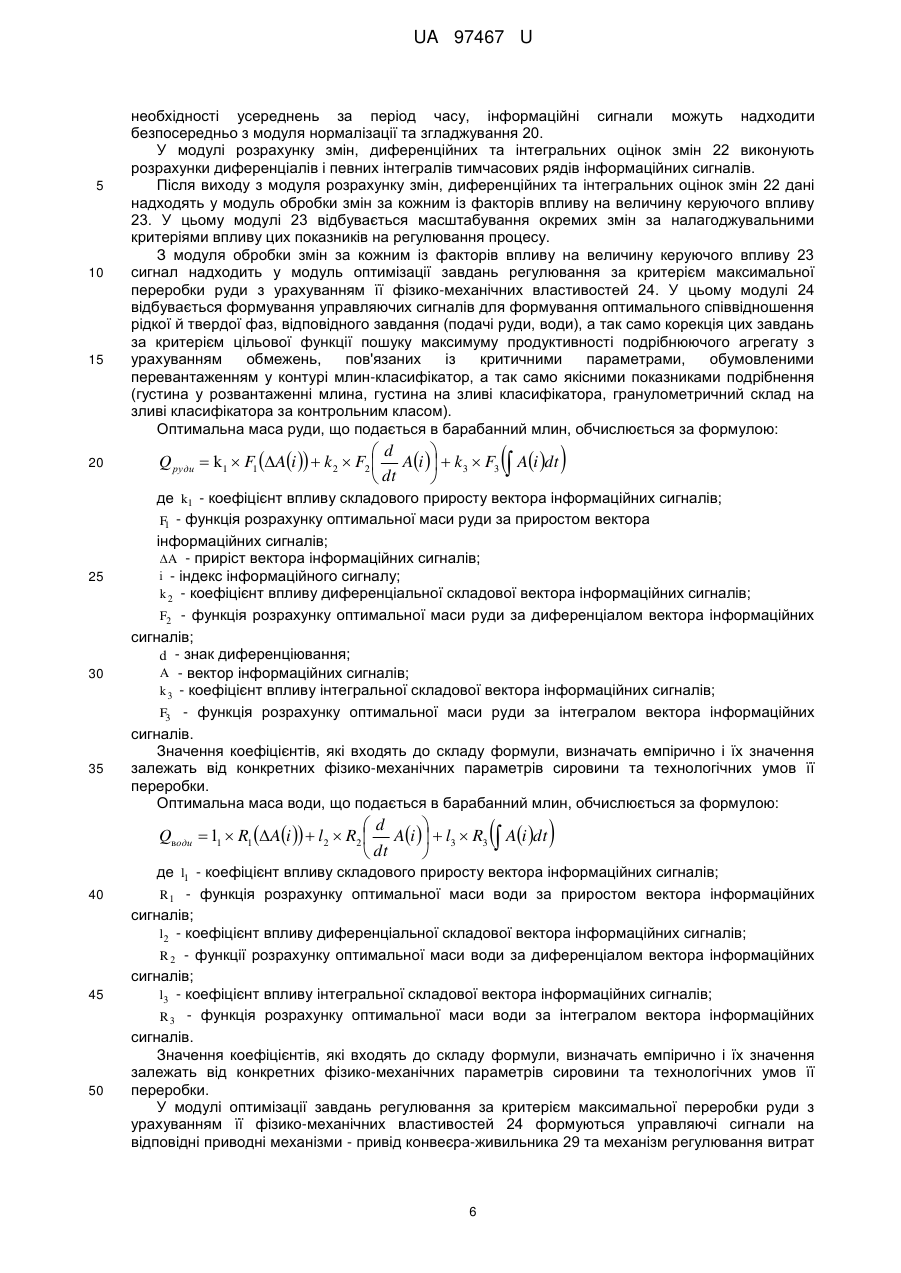

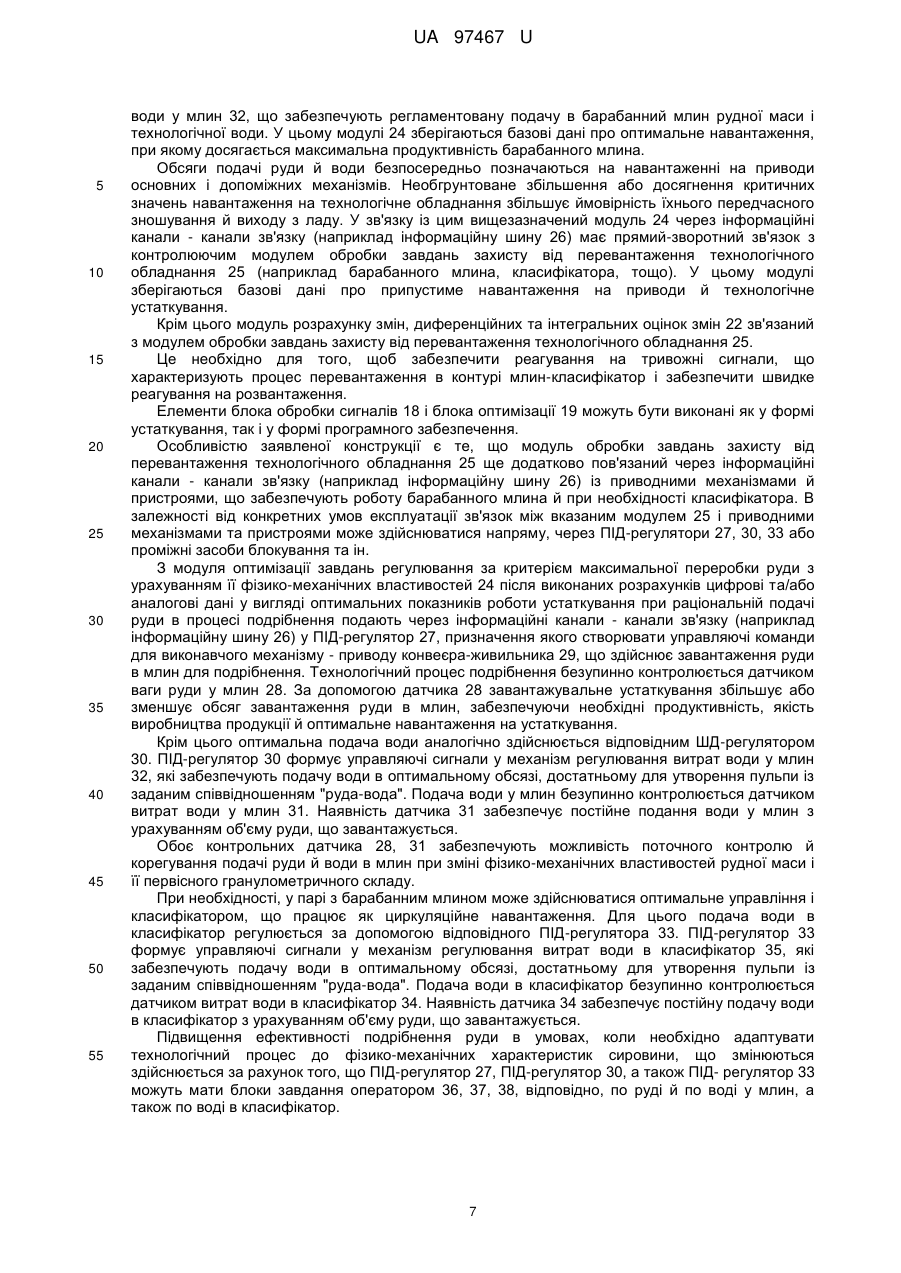

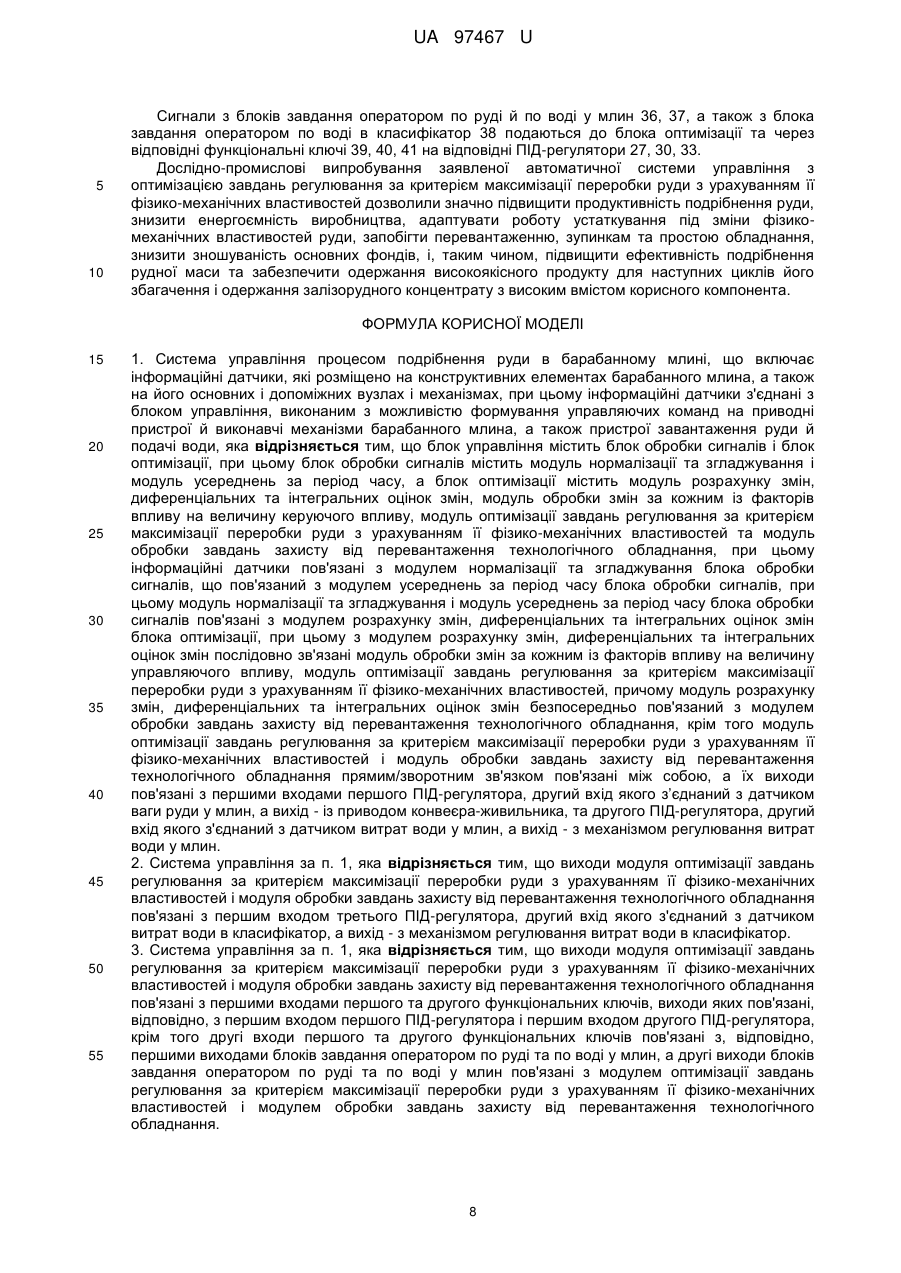

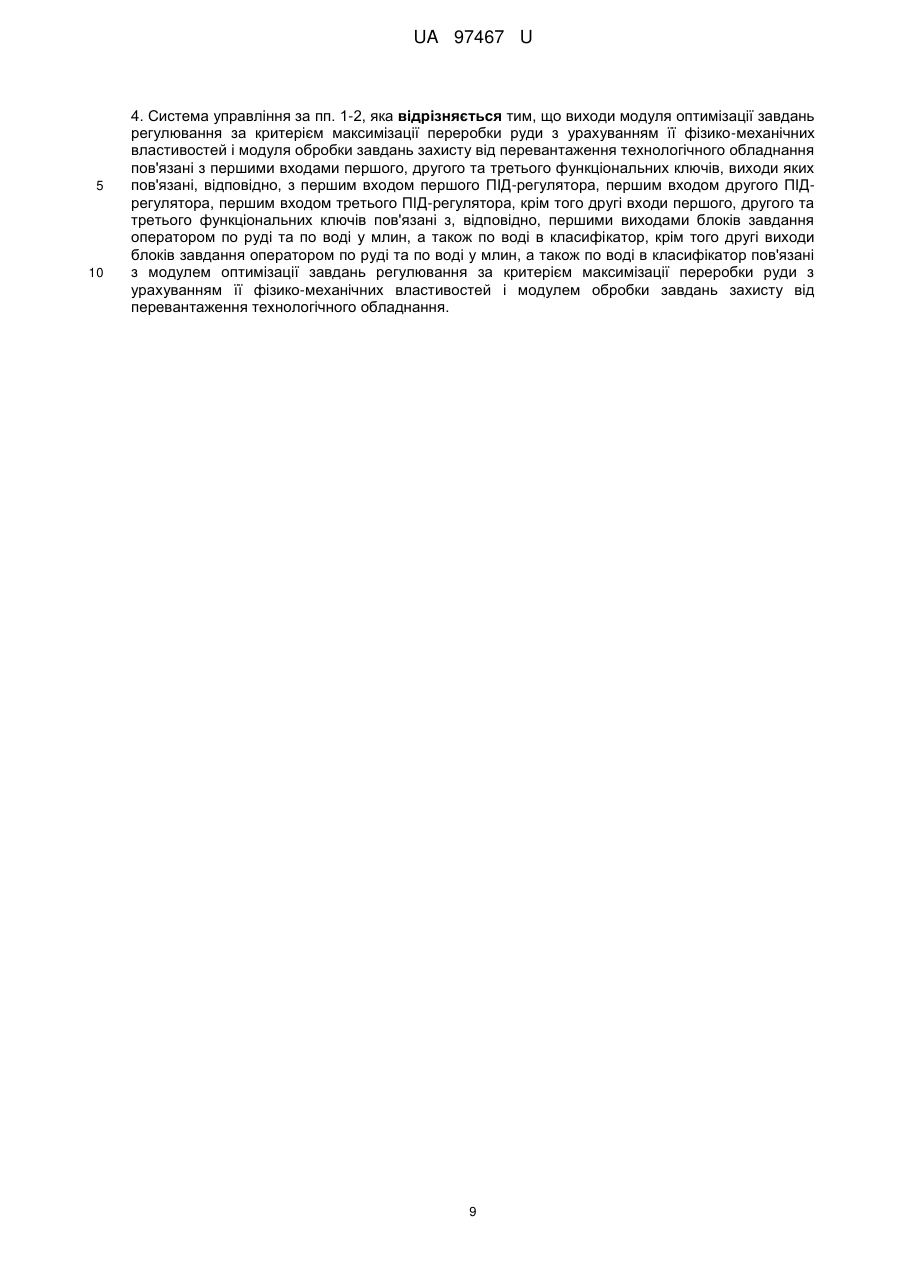

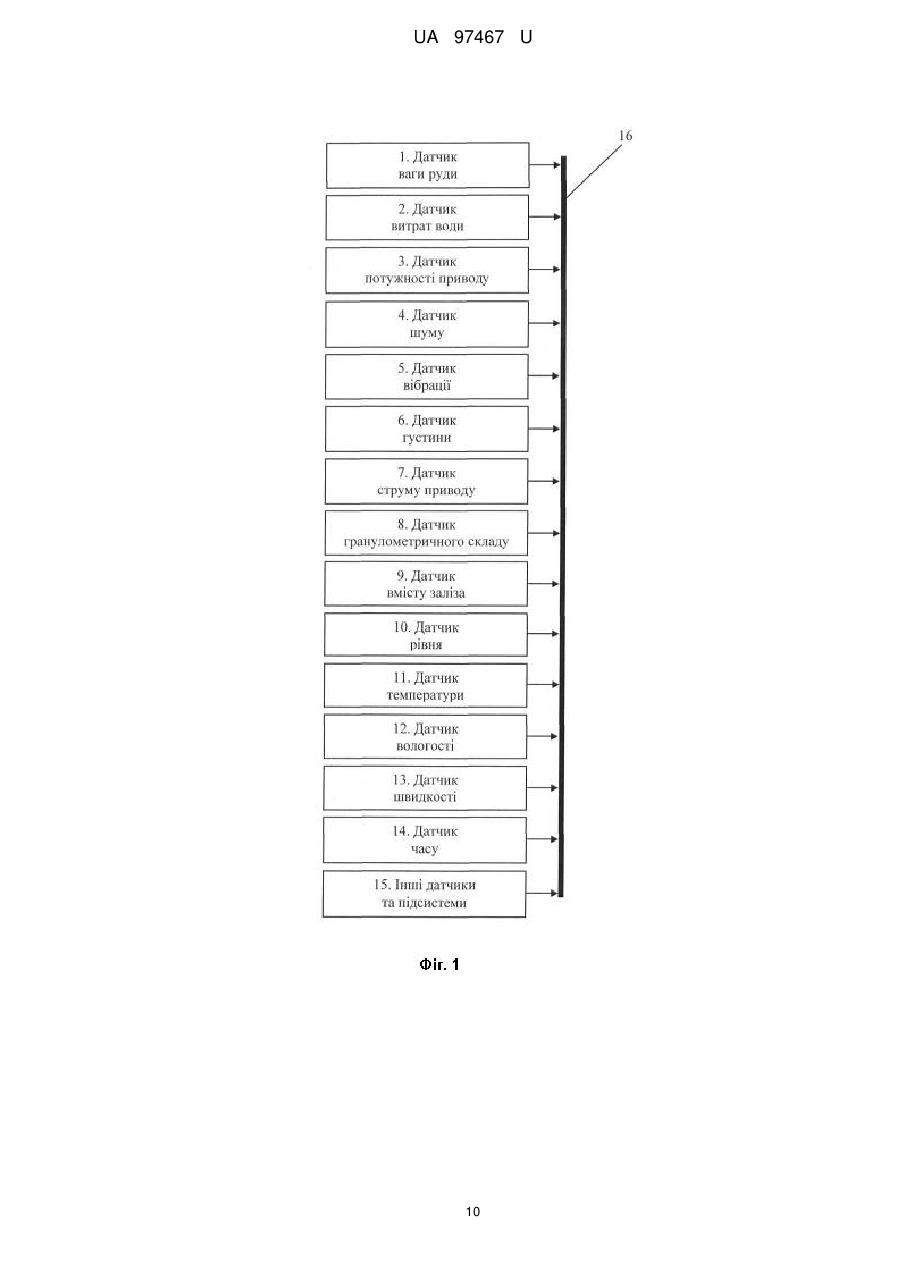

Реферат: Система управління процесом подрібнення руди в барабанному млині включає інформаційні датчики, які розміщено на конструктивних елементах барабанного млина, а також на його основних і допоміжних вузлах і механізмах. При цьому інформаційні датчики з'єднані з блоком управління, виконаним з можливістю формування управляючих команд на приводні пристрої й виконавчі механізми барабанного млина, а також пристрої завантаження руди й подачі води. Блок управління містить блок обробки сигналів і блок оптимізації. При цьому блок обробки сигналів містить модуль нормалізації та згладжування і модуль усереднень за період часу. Блок оптимізації містить модуль розрахунку змін, диференціальних та інтегральних оцінок змін. UA 97467 U (12) UA 97467 U UA 97467 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до гірничої промисловості, і, зокрема, може бути використана для управління процесом подрібнення руди в агрегатах безперервної дії - барабанних млинах. Корисна модель реалізується у вигляді електронного устаткування, що забезпечує роботу млина завдяки об'єктивному аналізу факторів, що впливають на результати подрібнення рудної маси та одержання пульпи із заданим співвідношенням руда-вода й гранулометричним складом твердої фази. Найбільш близьким технічним рішенням, вибраним як прототип, є система управління процесом подрібнення руди в барабанному млині, що включає інформаційні датчики, які розміщено на конструктивних елементах барабанного млина, а також на його основних і допоміжних вузлах і механізмах. Інформаційні датчики з'єднані з блоком управління, виконаним з можливістю формування управляючих команд на приводні пристрої й виконавчі механізми барабанного млина, а також пристрої завантаження руди й подачі води (Е. Пистун, В. Заграй, Г. Николин "Автоматизация шаровых барабанных мельниц для ТЭЦ" www.cta.ru/cms/f/326707.pdf). Недоліком відомої конструкції є те, що система управління забезпечує роботу в заданому режимі й контролює процес подрібнення в режимі реального часу. Інформаційні датчики, розміщені на конструктивних елементах млина, забезпечують одержання масиву поточної інформації про стан механізмів і технологічних приводів. За допомогою датчика, при відхиленні роботи пристрою ввід заданого режиму, здійснюється передача інформаційного сигналу у систему управління. Аналіз отриманого сигналу у порівнянні із сигналом, що задається, показує, наскільки відбулося відхилення від технологічних умов. При значному відхиленні від заданого режиму відбувається відключення приводів і зупинка млина. Це забезпечує попередження виходу з ладу приводних механізмів або значного зношування передатних вузлів. При незначному відхиленні параметрів роботи від заданих режимів, система управління подає попереджуючі сигнали про те, що можливо вживання заходів по зупинці млина або зміні режимів її роботи. Основним недоліком відомого пристрою є те, що інформація є обмеженою по обсягу і її одержання обмежується за даними датчиків, установлених тільки на основних вузлах барабанного млина. Це вводить певні обмеження в ухваленні адекватного рішення для забезпечення максимальної ефективності роботи подрібнюючого устаткування. Зміна параметрів роботи подрібнюючого устаткування ґрунтується на аналоговому порівнянні поточних параметрів з оптимальними параметрами роботи устаткування. Така система оптимізації не є гнучкою і не дозволяє оперативно реагувати для підтримки режиму роботи на необхідному рівні при зміненні фізико-механічних параметрів. Істотним недоліком відомої конструкції є те, що її робота заснована на контролі оптимального навантаження на устаткування. Відомою конструкцією автоматизації подрібнення передбачається утримання оптимальних режимів роботи основних вузлів і механізмів, а також електричних приводів, навантаження на які не повинно забезпечувати їх перегрів і, відповідно, вихід з ладу. Пристроєм не передбачається контроль і оптимізація процесу з урахуванням якості подрібнення рудної маси й забезпечення оптимального співвідношення системи "рудавода" в пульпі, від параметрів якої суттєво залежить ефективність наступних циклів збагачувальних процесів. У процесі роботи пристрою не забезпечується контроль і оптимізація самого процесу роботи з огляду одержання якісного продукту - залізорудної пульпи, характеристики якої визначають збагачуваність руди, можливість підвищення продуктивності, зниження собівартості концентрату для металургійної промисловості. Задачею корисної моделі є удосконалення конструкції системи управління подрібненням руди в барабанному млині за рахунок розміщення датчиків на основних і допоміжних його вузлах. Кількість і місце розміщення датчиків визначаться з умови максимально об'єктивної інформації про роботу устаткування і керівних кількісних та якісних показниках технологічного процесу одержання залізорудної пульпи із заданим співвідношенням руди й води, а також гранулометричного складу мінеральної складової твердої фази пульпи. На відміну від відомих технічних рішень, пристроєм передбачено одержання об'єктивної інформації про процес подрібнення рудної маси, включаючи об'єми завантаження рудної маси й технологічної води у взаємозв'язку з роботою основного і допоміжного технологічного устаткування в контексті його оптимальної роботи при мінімальній імовірності виходу з ладу у наслідок перевантаження і неритмічності роботи. Істотним є те, що завантаження рудної маси й технологічної води в барабанний млин здійснюється у взаємозв'язку з параметрами пульпи, основними з яких є гранулометричний склад твердої фази, співвідношення компонентів у системі "руда-вода" у готовому продукті на виході з барабанного млина та інші. 1 UA 97467 U 5 10 15 20 25 30 35 40 45 50 55 60 Реалізація корисної моделі забезпечується за рахунок того, що інформаційні датчики пов'язані через інформаційні канали - канали зв'язку (наприклад інформаційну шину) із блоком управління, в який входять два функціональних блоки: блок обробки сигналів і блок оптимізації. Блок обробки сигналів сприймає всю інформацію від датчиків і перетворює сигнали для наступних розрахунків оптимального функціонування барабанного млина. Блок оптимізації забезпечує розрахунок оптимального функціонування барабанного млина з видачею управляючих команд, реалізація яких регулює подачу руди, а також технологічної води з урахуванням навантаження на приводні механізми, попереджуючи їхнє передчасне зношування й вихід з ладу. Особливістю блока управління є наявність функціональних модулів, взаємозалежна робота, яких забезпечує високу якість подрібнення рудної маси при зміненні фізико-механічних властивостей. Блок управління забезпечує подачу управляючих команд на відповідні пропорційноінтегрально-диференціальні регулятори (ПІД-регулятори), які з урахуванням контрольного сигналу відповідного датчика забезпечують регламентовану подачу рудної маси і технологічної води у барабанний млин. Істотною відмінністю в заявленому технічному рішенні є те, що блок управління може, крім подачі руди й води у барабанний млин, регулювати за допомогою ПІД-регулятора подачу води в класифікатор, що функціонує в єдиній циркуляційній системі з барабанним млином. На відміну від відомих рішень, заявлений спосіб забезпечує можливість коригування за допомогою блоків завдання оператором об'ємів подачі руди й води в барабанний млин, а також води в класифікатор при виникненні позаштатних або аварійних ситуацій, що дозволяє попередити вихід з ладу приводів основного й допоміжного устаткування, а також забезпечити стабілізацію процесу подрібнення в заданому діапазоні гранулометричного складу при виникненні екстремальної ситуації. Технічний результат від використання корисної моделі полягає в забезпеченні високого рівня автоматизації процесу подрібнення рудної маси. Пристрій дозволяє забезпечити одержання високоякісної рудної пульпи, що при заданому співвідношенні руда-вода і частками, гранулометричний склад яких забезпечує максимальне розкриття рудних часток і, відповідно, високий ступінь збагачуваності з одержанням високоякісного залізорудного концентрату. Заявлений пристрій забезпечує роботу устаткування, що дозволяє забезпечити одержання рудної пульпи зі стабільними характеристиками за рахунок високого рівня адаптації технологічного процесу до змінних фізико-механічних характеристик сировини. Особливою відмінністю пристрою є те, що у разі виникнення критичних обставин (перевантажень, суттєвої зміни характеристик сировини і так далі) устаткування виводиться в робочий режим без аварійного відключення та зупинок, відповідно, без втрат виробництва, що значно підвищує ефективність процесу подрібнення рудної маси. Експлуатація пристрою дозволяє забезпечити високу продуктивність і ефективність процесу подрібнення, зниження енергоємності процесу виробництва, зменшення зношуваності основних фондів, відповідно, високий рівень рентабельності процесу подрібнення руди на гірничозбагачувальних фабриках. Поставлена задача вирішується за рахунок того, що система управління процесом подрібнення руди в барабанному млині включає інформаційні датчики, які розміщено на конструктивних елементах барабанного млина, а так само на її основних і допоміжних вузлах та механізмах. Інформаційні датчики з'єднано через інформаційні канали - канали зв'язку (наприклад інформаційну шину) з блоком управління, виконаним з можливістю формування управляючих команд на приводні пристрої і виконавчі механізми барабанного млина, а також пристрої завантаження руди й подачі води. Згідно з корисною моделлю, блок управління містить блок обробки сигналів і блок оптимізації. Блок обробки сигналів містить модуль нормалізації та згладжування, а також модуль усереднень за період часу. Блок оптимізації містить: - модуль розрахунку змін, диференційних та інтегральних оцінок змін; - модуль обробки змін за кожним із факторів впливу на величину керуючого впливу; - модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей; - модуль обробки завдань захисту від перевантаження технологічного обладнання. Інформаційні датчики пов'язані з модулем нормалізації та згладжування і модулем усереднень за період часу блока обробки сигналів блока управління. Модуль нормалізації та 2 UA 97467 U 5 10 15 20 25 30 35 40 45 50 55 60 згладжування пов'язаний з модулем усереднень за період часу. Модуль нормалізації та згладжування і модуль усереднень за період часу пов'язані з модулем розрахунку змін, диференційних та інтегральних оцінок змін блока оптимізації. З модулем розрахунку змін, диференційних та інтегральних оцінок змін послідовно зв'язані модуль обробки змін за кожним із факторів впливу на величину керуючого впливу, модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей. Модуль розрахунку змін, диференційних та інтегральних оцінок змін безпосередньо пов'язаний з модулем обробки завдань захисту від перевантаження технологічного обладнання. Модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуль обробки завдань захисту від перевантаження технологічного обладнання пов'язані прямим-зворотним зв'язком через інформаційні канали - канали зв'язку (наприклад інформаційну шину) між собою. Модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуль обробки завдань захисту від перевантаження технологічного обладнання своїми виходами пов'язані через інформаційні канали - канали зв'язку (наприклад інформаційну шину) з: - з першим входом ПІД-регулятора, другий вхід якого з'єднано з датчиком ваги руди у млин, а вихід - із приводом конвеєра-живильника (наприклад приводним механізмом завантажувального пристрою рудної маси); - з першим входом ПІД-регулятора, другий вхід якого з'єднано з датчиком витрат води у млин, а вихід - із механізмом регулювання витрат води у млин (наприклад приводним механізмом регулюючого пристрою подачі води в барабанний млин). Для підвищення ефективності подрібнення руди при реалізації циркуляційної системи "барабанний млин - класифікатор", модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей (у тому числі, оптимального співвідношення твердої й рідкої фаз) і модуль обробки завдань захисту від перевантаження технологічного обладнання своїми виходами можуть бути пов'язані через інформаційні канали - канали зв'язку (наприклад інформаційну шину) з першим входом ПІДрегулятора, другий вхід якого з'єднано з датчиком витрат води в класифікатор, а вихід - із механізмом регулювання витрат води в класифікатор (наприклад приводним механізмом регулювання подачі води у класифікатор). Для підвищення ефективності подрібнення руди і адаптації технологічного процесу до зміни фізико-механічних характеристик сировини виходи модуля оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуля обробки завдань захисту від перевантаження технологічного обладнання пов'язані через інформаційні канали - канали зв'язку (наприклад інформаційну шину) з першими входами першого та другого функціональних ключів, виходи яких пов'язані, відповідно, з першим входом першого ПІД - регулятора і першим входом другого ПІД-регулятора, крім того другі входи першого та другого функціональних ключів пов'язані з, відповідно, першими виходами блоків завдання оператором по руді та по воді у млин, а другі виходи блоків завдання оператором по руді та по воді у млин пов'язані через інформаційні канали - канали зв'язку (наприклад інформаційну шину) з модулем оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модулем обробки завдань захисту від перевантаження технологічного обладнання. Для підвищення ефективності подрібнення руди і адаптації технологічного процесу до зміни фізико-механічних характеристик вихідної сировини й функціонування циркуляційної системи виходи модуля оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуля обробки завдань захисту від перевантаження технологічного обладнання пов'язані через інформаційні канали - канали зв'язку (наприклад інформаційну шину) з першими входами першого, другого та третього функціональних ключів, виходи яких пов'язані, відповідно, з першими входами першого, другого та третього ПІД-регуляторів, крім того другі входи першого, другого та третього функціональних ключів пов'язані з, відповідно, першими виходами блоків завдання оператором по руді та по воді у млин, а також по воді в класифікатор, а другі виходи блоків завдання оператором по руді та по воді у млин, а також по воді в класифікатор пов'язані через інформаційні канали - канали зв'язку (наприклад інформаційну шину) з модулем оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модулем обробки завдань захисту від перевантаження технологічного обладнання. Заявлена корисна модель ілюструється блок-схемами, де на фіг. 1-3 показано систему управління процесом подрібнення руди в барабанному млині; на фіг. 4 - фрагмент блок-схеми 3 UA 97467 U 5 10 15 20 25 30 35 40 45 50 55 системи управління процесом подрібнення руди в барабанному млині із циркуляційною системою "барабанний млин - класифікатор"; на фіг. 5 - фрагмент блок-схеми системи управління процесом подрібнення руди в барабанному млині з блоками завдання оператором подачі руди і води в барабанний млин; на фіг. 6 - фрагмент блок-схеми системи управління процесом подрібнення руди в барабанному млині з блоками завдання оператором подачі руди і води в барабанний млин, а також води в класифікатор. Система управління подрібненням руди в барабанному млині включає інформаційні датчики 1-15, які розміщено на конструктивних елементах барабанного млина. Датчики 1-15 розташовані також на основних і допоміжних вузлах, і механізмах барабанного млина. Інформаційні датчики 1-15 з'єднано через інформаційні канали - канали зв'язку (наприклад інформаційну шину 16) із блоком управління 17, який виконано з можливістю формування управляючих команд на приводні пристрої і виконавчі механізми барабанного млина, а також ; пристрої завантаження руди й подачі води. Блок управління 17 містить блок обробки сигналів 18 і блок оптимізації 19. Блок обробки сигналів 18 містить: - модуль нормалізації та згладжування 20; - модуль усереднень за період часу 21. Блок оптимізації 19 містить: - модуль розрахунку змін, диференційних та інтегральних оцінок змін 22; - модуль обробки змін за кожним із факторів впливу на величину керуючого впливу 23; - модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей 24; - модуль обробки завдань захисту від перевантаження технологічного обладнання 25 (барабанного млина, класифікатора, тощо). Інформаційні датчики 1-15 пов'язані через інформаційні канали - канали зв'язку (наприклад інформаційну шину 16) з модулем нормалізації та згладжування 20, який пов'язаний з модулем розрахунку змін, диференційних та інтегральних оцінок змін 22 і модулем усереднень за період часу 21. Модуль усереднень за період часу 21 також пов'язаний з модулем розрахунку змін, диференційних та інтегральних оцінок змін 22 блока оптимізації 19. З модулем розрахунку змін, диференційних та інтегральних оцінок змін 22 блока оптимізації 19 послідовно зв'язані: - модуль обробки змін за кожним із факторів впливу на величину керуючого впливу 23; - модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей 24. Модуль розрахунку змін, диференційних та інтегральних оцінок змін 22 безпосередньо пов'язаний з модулем обробки завдань захисту від перевантаження технологічного обладнання 25. Модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей 24 і модуль обробки завдань захисту від перевантаження технологічного обладнання 25 пов'язані прямим-зворотним зв'язком через інформаційні канали - канали зв'язку (наприклад інформаційну шину 26) між собою. Модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей 24 і модуль обробки завдань захисту від перевантаження технологічного обладнання 25 своїми виходами пов'язані через інформаційні канали - канали зв'язку (наприклад інформаційну шину 26): - з ПІД-регулятором 27, вхід якого з'єднаний з датчиком ваги руди у млин 28, а вихід - з приводом конвеєра-живильника 29; - з ПІД-регулятором 30, вхід якого з'єднаний з датчиком витрат води у млин 31, а вихід - з механізмом регулювання витрат води у млин 32. Модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей 24 і модуль обробки завдань захисту від перевантаження технологічного обладнання 25 прямим-зворотним зв'язком можуть бути пов'язані з додатковим ПІД-регулятором 33, вхід якого з'єднаний з датчиком витрат води в класифікатор 34, а вихід - з механізмом регулювання витрат води в класифікатор 35. ПІД-регулятор 27 приводу конвеєра-живильника 29 рудної маси і ПІД-регулятор 30 механізму регулювання витрат води у млин 32, можуть мати блоки завдання оператором по руді й по воді у млин 36, 37, відповідно. ПІД - регулятор 27 приводу конвеєра - живильника рудної маси 29, ПІД-регулятор 30 механізму регулювання витрат води у млин 32, а також ПІД-регулятор 33 механізму 4 UA 97467 U 5 10 15 20 25 30 35 40 45 50 55 регулювання витрат води в класифікатор 35 можуть мати блоки завдання оператором по руді й по воді у млин 36, 37, відповідно, а також по воді в класифікатор 38. Блоки 36, 37, 38 завдання оператором по руді й воді в барабанний млин, а також по воді в класифікатор зв'язані з блоком оптимізації та через відповідні функціональні ключі 39, 40, 41 з відповідними ПІД-регуляторами 27, 30, 33. Пристрій реалізується в такий спосіб. Процес подрібнення руди в істотному ступені визначає якість подальшої її переробки. Автоматизація подрібнення руди призначена для підтримки необхідних режимів подрібнення в умовах зміни якості сировини, що подрібнюється й інших умов подрібнення. Крім того, автоматизація процесу подрібнення дозволяє зменшити витрати, підвищити продуктивність виробництва і забезпечити одержання максимального прибутку. Автоматизація процесу подрібнення руди повинна забезпечувати: - стабілізацію подання руди в млин; - стабілізацію співвідношення "руда-вода" за допомогою подачі води в млин; - стабільність гранулометричного складу подрібненої рудної маси; - тощо. Ці проблеми автоматизації вирішує система управління процесом подрібнення руди в барабанному млині. Основним інформаційним базисом пристрою є інформаційні датчики 1-15, які розташовують на тілі й конструктивних елементах барабанного млина, а також на основних і допоміжних вузлах, і механізмах. Порядок розміщення й кількість інформаційних датчиків 1-15 визначається необхідним обсягом і характером інформації, які забезпечують можливість об'єктивної оцінки роботи барабанного млина, якості подрібнення рудної маси й утворення пульпи з необхідним співвідношенням "руда-вода". Як джерело інформації: можуть застосовуватися, наприклад, датчики: - ваги руди у млин 1; - витрат води 2, наприклад в млин і класифікатор; - активної потужності приводу 3, наприклад млина; - шуму 4, наприклад в барабані млина; - вібрації 5, наприклад кореневих підшипників млина; - густини 6, наприклад на зливі класифікатора; - струму 7, наприклад приводу класифікатора; - гранулометричного складу 8, наприклад на зливі класифікатора, у початковій руді або на зливі гідроциклону; - масової частки заліза 9, наприклад в руді, у хвостах, на зливі класифікатора, у початковій руді; - рівня 10, наприклад в жолобі класифікатора; - температури 11, наприклад у зливному жолобі млина, кореневих підшипників млина; - вологості 12; - швидкості 13, наприклад в зливному жолобі млина; - часу 14; - інші датчики та підсистеми 15. Розміщені датчики за допомогою інформаційних каналів - каналів зв'язку (наприклад інформаційної шини 16) з'єднують з блоком обробки сигналів 18 блока управління 17. У блоці обробки сигналів 18 виконують розподіл отриманих від інформаційних датчиків 1-15 сигналів за пріоритетністю й призначенням. Сигнали надходять у модуль нормалізації та згладжування 20. У цьому модулі 20 із сигналів видаляють високочастотні перешкоди й випадкові одиничні сплески. Ці сплески характерні для роботи різнорідного переробного устаткування і викликані технологічними перешкодами, спонтанними імпульсами напруги, наведеними електромагнітними полями. У залежності від типу сигналу, його стабільності й дискретності, інформаційні потоки з модуля нормалізації та згладжування 20 можуть надходити в модуль усереднень за період часу 21. У модулі 21 фактичні величини значень сигналів усереднюються за певний (заданий) проміжок часу. Усереднення сигналів за заданий період часу необхідно тому, що загальний рівень сигналів може змінюватися, тому усереднення повинно здійснюватися відповідного до зміни їхнього рівня на заданому періоді часу. З модуля усереднень за період часу 21 інформаційні сигнали подають у модуль розрахунку змін, диференційних та інтегральних оцінок змін 22. У цей же модуль 22, якщо немає 5 UA 97467 U 5 10 15 20 25 30 35 необхідності усереднень за період часу, інформаційні сигнали можуть надходити безпосередньо з модуля нормалізації та згладжування 20. У модулі розрахунку змін, диференційних та інтегральних оцінок змін 22 виконують розрахунки диференціалів і певних інтегралів тимчасових рядів інформаційних сигналів. Після виходу з модуля розрахунку змін, диференційних та інтегральних оцінок змін 22 дані надходять у модуль обробки змін за кожним із факторів впливу на величину керуючого впливу 23. У цьому модулі 23 відбувається масштабування окремих змін за налагоджувальними критеріями впливу цих показників на регулювання процесу. З модуля обробки змін за кожним із факторів впливу на величину керуючого впливу 23 сигнал надходить у модуль оптимізації завдань регулювання за критерієм максимальної переробки руди з урахуванням її фізико-механічних властивостей 24. У цьому модулі 24 відбувається формування управляючих сигналів для формування оптимального співвідношення рідкої й твердої фаз, відповідного завдання (подачі руди, води), а так само корекція цих завдань за критерієм цільової функції пошуку максимуму продуктивності подрібнюючого агрегату з урахуванням обмежень, пов'язаних із критичними параметрами, обумовленими перевантаженням у контурі млин-класифікатор, а так само якісними показниками подрібнення (густина у розвантаженні млина, густина на зливі класифікатора, гранулометричний склад на зливі класифікатора за контрольним класом). Оптимальна маса руди, що подається в барабанний млин, обчислюється за формулою: d Q руди k1 F1 Ai k2 F2 Ai k3 F3 dt де k1 - коефіцієнт впливу складового приросту вектора інформаційних сигналів; F - функція розрахунку оптимальної маси руди за приростом вектора 1 інформаційних сигналів; A - приріст вектора інформаційних сигналів; i - індекс інформаційного сигналу; k 2 - коефіцієнт впливу диференціальної складової вектора інформаційних сигналів; F2 - функція розрахунку оптимальної маси руди за диференціалом вектора інформаційних сигналів; d - знак диференціювання; A - вектор інформаційних сигналів; k 3 - коефіцієнт впливу інтегральної складової вектора інформаційних сигналів; F3 - функція розрахунку оптимальної маси руди за інтегралом вектора інформаційних сигналів. Значення коефіцієнтів, які входять до складу формули, визначать емпірично і їх значення залежать від конкретних фізико-механічних параметрів сировини та технологічних умов її переробки. Оптимальна маса води, що подається в барабанний млин, обчислюється за формулою: d Qводи l1 R1 Ai l2 R2 Ai l3 R3 dt 40 45 50 Ai dt Ai dt де l1 - коефіцієнт впливу складового приросту вектора інформаційних сигналів; R1 - функція розрахунку оптимальної маси води за приростом вектора інформаційних сигналів; l2 - коефіцієнт впливу диференціальної складової вектора інформаційних сигналів; R 2 - функції розрахунку оптимальної маси води за диференціалом вектора інформаційних сигналів; l3 - коефіцієнт впливу інтегральної складової вектора інформаційних сигналів; R 3 - функція розрахунку оптимальної маси води за інтегралом вектора інформаційних сигналів. Значення коефіцієнтів, які входять до складу формули, визначать емпірично і їх значення залежать від конкретних фізико-механічних параметрів сировини та технологічних умов її переробки. У модулі оптимізації завдань регулювання за критерієм максимальної переробки руди з урахуванням її фізико-механічних властивостей 24 формуються управляючі сигнали на відповідні приводні механізми - привід конвеєра-живильника 29 та механізм регулювання витрат 6 UA 97467 U 5 10 15 20 25 30 35 40 45 50 55 води у млин 32, що забезпечують регламентовану подачу в барабанний млин рудної маси і технологічної води. У цьому модулі 24 зберігаються базові дані про оптимальне навантаження, при якому досягається максимальна продуктивність барабанного млина. Обсяги подачі руди й води безпосередньо позначаються на навантаженні на приводи основних і допоміжних механізмів. Необгрунтоване збільшення або досягнення критичних значень навантаження на технологічне обладнання збільшує ймовірність їхнього передчасного зношування й виходу з ладу. У зв'язку із цим вищезазначений модуль 24 через інформаційні канали - канали зв'язку (наприклад інформаційну шину 26) має прямий-зворотний зв'язок з контролюючим модулем обробки завдань захисту від перевантаження технологічного обладнання 25 (наприклад барабанного млина, класифікатора, тощо). У цьому модулі зберігаються базові дані про припустиме навантаження на приводи й технологічне устаткування. Крім цього модуль розрахунку змін, диференційних та інтегральних оцінок змін 22 зв'язаний з модулем обробки завдань захисту від перевантаження технологічного обладнання 25. Це необхідно для того, щоб забезпечити реагування на тривожні сигнали, що характеризують процес перевантаження в контурі млин-класифікатор і забезпечити швидке реагування на розвантаження. Елементи блока обробки сигналів 18 і блока оптимізації 19 можуть бути виконані як у формі устаткування, так і у формі програмного забезпечення. Особливістю заявленої конструкції є те, що модуль обробки завдань захисту від перевантаження технологічного обладнання 25 ще додатково пов'язаний через інформаційні канали - канали зв'язку (наприклад інформаційну шину 26) із приводними механізмами й пристроями, що забезпечують роботу барабанного млина й при необхідності класифікатора. В залежності від конкретних умов експлуатації зв'язок між вказаним модулем 25 і приводними механізмами та пристроями може здійснюватися напряму, через ПІД-регулятори 27, 30, 33 або проміжні засоби блокування та ін. З модуля оптимізації завдань регулювання за критерієм максимальної переробки руди з урахуванням її фізико-механічних властивостей 24 після виконаних розрахунків цифрові та/або аналогові дані у вигляді оптимальних показників роботи устаткування при раціональній подачі руди в процесі подрібнення подають через інформаційні канали - канали зв'язку (наприклад інформаційну шину 26) у ПІД-регулятор 27, призначення якого створювати управляючі команди для виконавчого механізму - приводу конвеєра-живильника 29, що здійснює завантаження руди в млин для подрібнення. Технологічний процес подрібнення безупинно контролюється датчиком ваги руди у млин 28. За допомогою датчика 28 завантажувальне устаткування збільшує або зменшує обсяг завантаження руди в млин, забезпечуючи необхідні продуктивність, якість виробництва продукції й оптимальне навантаження на устаткування. Крім цього оптимальна подача води аналогічно здійснюється відповідним ШД-регулятором 30. ПІД-регулятор 30 формує управляючі сигнали у механізм регулювання витрат води у млин 32, які забезпечують подачу води в оптимальному обсязі, достатньому для утворення пульпи із заданим співвідношенням "руда-вода". Подача води у млин безупинно контролюється датчиком витрат води у млин 31. Наявність датчика 31 забезпечує постійне подання води у млин з урахуванням об'єму руди, що завантажується. Обоє контрольних датчика 28, 31 забезпечують можливість поточного контролю й корегування подачі руди й води в млин при зміні фізико-механічних властивостей рудної маси і її первісного гранулометричного складу. При необхідності, у парі з барабанним млином може здійснюватися оптимальне управління і класифікатором, що працює як циркуляційне навантаження. Для цього подача води в класифікатор регулюється за допомогою відповідного ПІД-регулятора 33. ПІД-регулятор 33 формує управляючі сигнали у механізм регулювання витрат води в класифікатор 35, які забезпечують подачу води в оптимальному обсязі, достатньому для утворення пульпи із заданим співвідношенням "руда-вода". Подача води в класифікатор безупинно контролюється датчиком витрат води в класифікатор 34. Наявність датчика 34 забезпечує постійну подачу води в класифікатор з урахуванням об'єму руди, що завантажується. Підвищення ефективності подрібнення руди в умовах, коли необхідно адаптувати технологічний процес до фізико-механічних характеристик сировини, що змінюються здійснюється за рахунок того, що ПІД-регулятор 27, ПІД-регулятор 30, а також ПІД- регулятор 33 можуть мати блоки завдання оператором 36, 37, 38, відповідно, по руді й по воді у млин, а також по воді в класифікатор. 7 UA 97467 U 5 10 Сигнали з блоків завдання оператором по руді й по воді у млин 36, 37, а також з блока завдання оператором по воді в класифікатор 38 подаються до блока оптимізації та через відповідні функціональні ключі 39, 40, 41 на відповідні ПІД-регулятори 27, 30, 33. Дослідно-промислові випробування заявленої автоматичної системи управління з оптимізацією завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей дозволили значно підвищити продуктивність подрібнення руди, знизити енергоємність виробництва, адаптувати роботу устаткування під зміни фізикомеханічних властивостей руди, запобігти перевантаженню, зупинкам та простою обладнання, знизити зношуваність основних фондів, і, таким чином, підвищити ефективність подрібнення рудної маси та забезпечити одержання високоякісного продукту для наступних циклів його збагачення і одержання залізорудного концентрату з високим вмістом корисного компонента. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 35 40 45 50 55 1. Система управління процесом подрібнення руди в барабанному млині, що включає інформаційні датчики, які розміщено на конструктивних елементах барабанного млина, а також на його основних і допоміжних вузлах і механізмах, при цьому інформаційні датчики з'єднані з блоком управління, виконаним з можливістю формування управляючих команд на приводні пристрої й виконавчі механізми барабанного млина, а також пристрої завантаження руди й подачі води, яка відрізняється тим, що блок управління містить блок обробки сигналів і блок оптимізації, при цьому блок обробки сигналів містить модуль нормалізації та згладжування і модуль усереднень за період часу, а блок оптимізації містить модуль розрахунку змін, диференціальних та інтегральних оцінок змін, модуль обробки змін за кожним із факторів впливу на величину керуючого впливу, модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей та модуль обробки завдань захисту від перевантаження технологічного обладнання, при цьому інформаційні датчики пов'язані з модулем нормалізації та згладжування блока обробки сигналів, що пов'язаний з модулем усереднень за період часу блока обробки сигналів, при цьому модуль нормалізації та згладжування і модуль усереднень за період часу блока обробки сигналів пов'язані з модулем розрахунку змін, диференціальних та інтегральних оцінок змін блока оптимізації, при цьому з модулем розрахунку змін, диференціальних та інтегральних оцінок змін послідовно зв'язані модуль обробки змін за кожним із факторів впливу на величину управляючого впливу, модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей, причому модуль розрахунку змін, диференціальних та інтегральних оцінок змін безпосередньо пов'язаний з модулем обробки завдань захисту від перевантаження технологічного обладнання, крім того модуль оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуль обробки завдань захисту від перевантаження технологічного обладнання прямим/зворотним зв'язком пов'язані між собою, а їх виходи пов'язані з першими входами першого ПІД-регулятора, другий вхід якого з’єднаний з датчиком ваги руди у млин, а вихід - із приводом конвеєра-живильника, та другого ПІД-регулятора, другий вхід якого з'єднаний з датчиком витрат води у млин, а вихід - з механізмом регулювання витрат води у млин. 2. Система управління за п. 1, яка відрізняється тим, що виходи модуля оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуля обробки завдань захисту від перевантаження технологічного обладнання пов'язані з першим входом третього ПІД-регулятора, другий вхід якого з'єднаний з датчиком витрат води в класифікатор, а вихід - з механізмом регулювання витрат води в класифікатор. 3. Система управління за п. 1, яка відрізняється тим, що виходи модуля оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуля обробки завдань захисту від перевантаження технологічного обладнання пов'язані з першими входами першого та другого функціональних ключів, виходи яких пов'язані, відповідно, з першим входом першого ПІД-регулятора і першим входом другого ПІД-регулятора, крім того другі входи першого та другого функціональних ключів пов'язані з, відповідно, першими виходами блоків завдання оператором по руді та по воді у млин, а другі виходи блоків завдання оператором по руді та по воді у млин пов'язані з модулем оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модулем обробки завдань захисту від перевантаження технологічного обладнання. 8 UA 97467 U 5 10 4. Система управління за пп. 1-2, яка відрізняється тим, що виходи модуля оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модуля обробки завдань захисту від перевантаження технологічного обладнання пов'язані з першими входами першого, другого та третього функціональних ключів, виходи яких пов'язані, відповідно, з першим входом першого ПІД-регулятора, першим входом другого ПІДрегулятора, першим входом третього ПІД-регулятора, крім того другі входи першого, другого та третього функціональних ключів пов'язані з, відповідно, першими виходами блоків завдання оператором по руді та по воді у млин, а також по воді в класифікатор, крім того другі виходи блоків завдання оператором по руді та по воді у млин, а також по воді в класифікатор пов'язані з модулем оптимізації завдань регулювання за критерієм максимізації переробки руди з урахуванням її фізико-механічних властивостей і модулем обробки завдань захисту від перевантаження технологічного обладнання. 9 UA 97467 U 10 UA 97467 U 11 UA 97467 U 12 UA 97467 U 13 UA 97467 U 14 UA 97467 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Автори англійськоюSherstiuk Rostyslav Volodymyrovych, Shynkar Andrii Oleksandrovych, Mordovin Dmytro Mykolaiovych

Автори російськоюШерстюк Ростислав Владимирович, Шинкар Андрей Александрович, Мордовин Дмитрий Николаевич

МПК / Мітки

МПК: B02C 17/00

Мітки: управління, подрібнення, млині, барабанному, процесом, система, руди

Код посилання

<a href="https://ua.patents.su/17-97467-sistema-upravlinnya-procesom-podribnennya-rudi-v-barabannomu-mlini.html" target="_blank" rel="follow" title="База патентів України">Система управління процесом подрібнення руди в барабанному млині</a>

Попередній патент: Пристрій для руйнування застійних зон у свердловині

Наступний патент: Теплообмінна труба

Випадковий патент: Ортодонтичний апарат для переміщення зубів верхньої щелепи