Спосіб переробки відпрацьованого вуглецевмісного матеріалу катода

Формула / Реферат

1. Спосіб переробки відпрацьованого вуглецевмісного матеріалу катода, зокрема відпрацьованих катодних ванн виробництва алюмінію, за яким матеріал катода завантажують у шахтну піч і в шахтній печі для газифікації вуглецю піддають термообробці при температурі вище температури займання вуглецю й вище температури випаровування токсичних речовин, що містяться у відпрацьованому матеріалі катода, який відрізняється тим, що реакційні гази подають в першій подовжній ділянці шахтної печі в прямотечії з вуглецем, а в другій подовжній ділянці шахтної печі - у протитечії вуглецю, причому реакційні гази виводять із шахтної печі в ділянці зі збільшеним перерізом, що знаходиться між вказаними подовжніми ділянками.

2. Спосіб за п. 1, який відрізняється тим, що реакційні гази після видалення з шахтної печі піддають додатковій обробці.

3. Спосіб за п. 1 або 2, який відрізняється тим, що довжина першої подовжньої ділянки складає від 40 до 80 %, переважно від 50 до 70 % і особливо переважно від 60 до 70 % від загальної довжини шахтної печі.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що довжина другої подовжньої ділянки складає від 20 до 60 %, переважно від 30 до 50 % і особливо переважно від 30 до 40 % від загальної довжини шахтної печі.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що енергію для термообробки вводять у оброблюваний вуглець за допомогою електричної індукції.

6. Спосіб за одним із пп. 1-4, який відрізняється тим, що шахтну піч опалюють викопним паливом.

7. Спосіб за п. 6, який відрізняється тим, що в шахтну піч через розташовану у верхній частині першої подовжньої ділянки камеру спалювання, через підвідну лінію, яка закінчується у верхній частині подовжньої ділянки, і/або через одну або декілька розташованих у верхній частині подовжньої ділянки фурм вводять паливо або суміш палива й окиснювального газу.

8. Спосіб за одним із пп. 1-7, який відрізняється тим, що в першу і/або другу подовжню ділянку шахтної печі вдувають кисень.

9. Спосіб за одним із пп. 1-8, який відрізняється тим, що в першу і/або другу подовжню ділянку шахтної печі вводять воду або вдувають водяну пару.

10. Спосіб за одним із пп. 1-9, який відрізняється тим, що кисень і воду або водяну пару вводять у шахтну піч за допомогою фурми.

11. Спосіб за одним із пп. 1-10, який відрізняється тим, що негазифікований вуглець розчиняють у ванні рідкого заліза.

12. Спосіб за одним із пп. 1-11, який відрізняється тим, що у відпрацьований вуглецевмісний матеріал катода під час його введення в шахтну піч або перед цим додають присадку для ошлаковування вогнетривкого матеріалу.

13. Спосіб за п. 12, який відрізняється тим, що домішка є сполукою кальцію і/або сполукою магнію, переважно сполукою, вибраною із групи, яка складається з оксиду кальцію, карбонату кальцію, оксиду магнію, карбонату магнію й будь-яких сумішей двох або більше вищезгаданих сполук й, особливо переважно, є оксидом кальцію.

14. Спосіб за одним із пп. 1-10, 12 або 13, який відрізняється тим, що вуглець матеріалу катода газифікують повністю, а продукти випалення, що залишаються, вивантажують.

15. Спосіб за одним із пп. 1-14, який відрізняється тим, що основність у шахтній печі регулюють додаванням основних або кислих добавок, зокрема СаО або SiO2.

16. Спосіб за п. 15, який відрізняється тим, що додавання основних і кислих добавок проводять по черзі.

17. Спосіб за одним із пп. 1-16, який відрізняється тим, що додатково до вуглецю відпрацьованого матеріалу катода додають ще не використовуваний графіт або кокс.

18. Спосіб за одним із пп. 1-17, який відрізняється тим, що реакційні гази відбирають при температурі від 800 °C до 1200 °C, зокрема від 900 °C до 1100 °C, зокрема при 1000 °C, і подають на додаткову обробку.

19. Спосіб за одним із пп. 1-18, який відрізняється тим, що реакційний газ, який відбирається з шахтної печі подають у охолоджуваний реактор із киплячим шаром, який працює переважно в ізотермічному режимі й містить частинки оксиду алюмінію, а з реактора з киплячим шаром відбирають очищений відхідний газ.

Текст

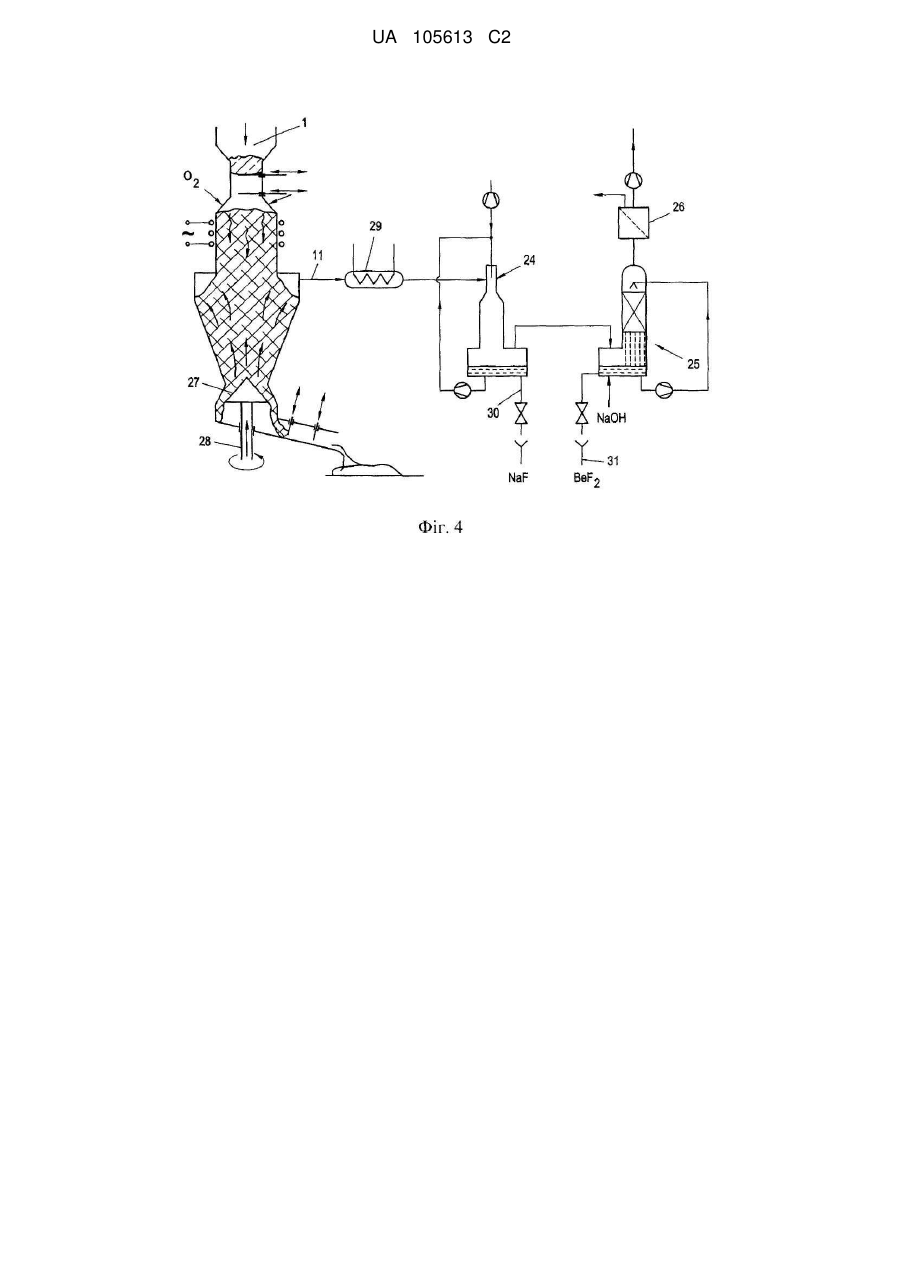

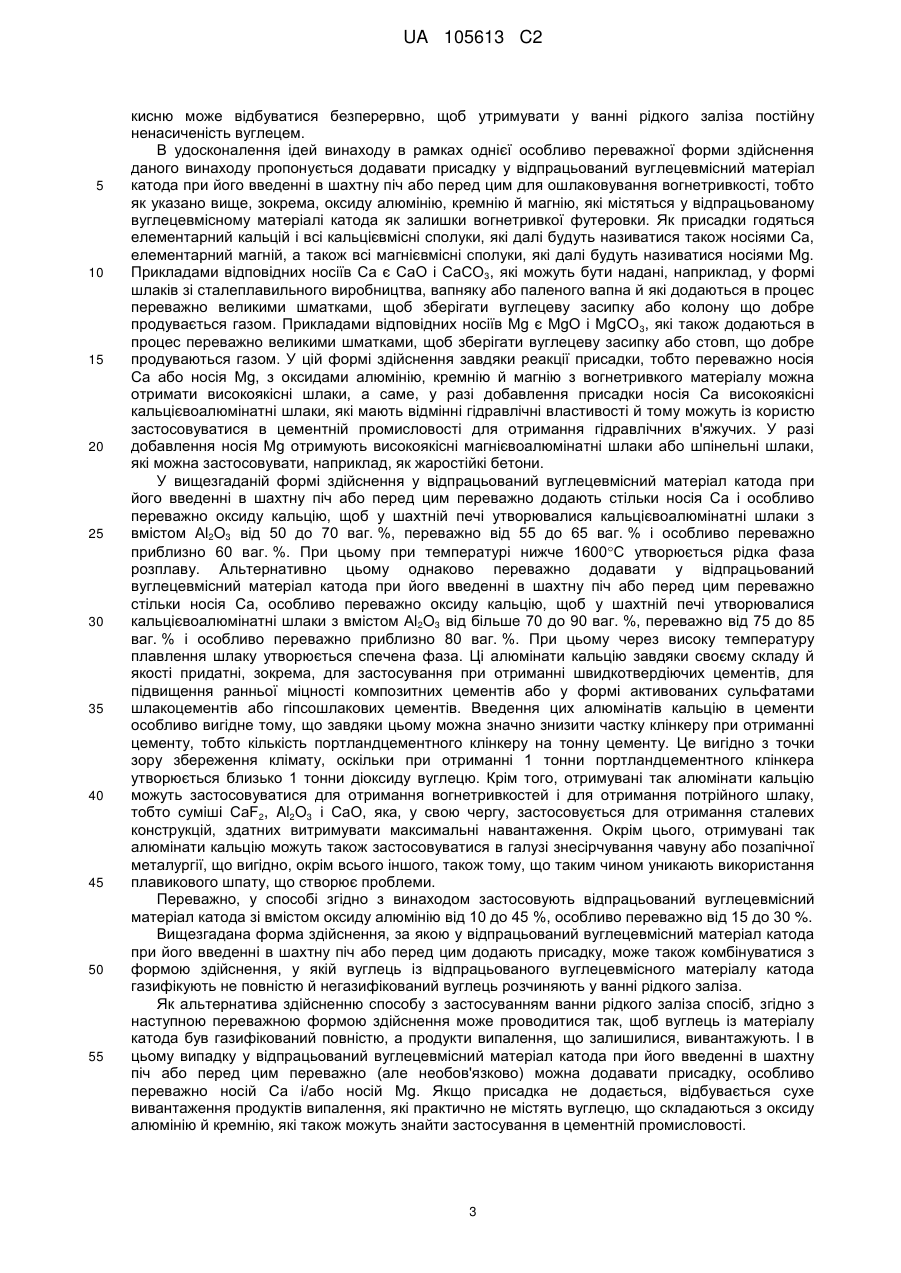

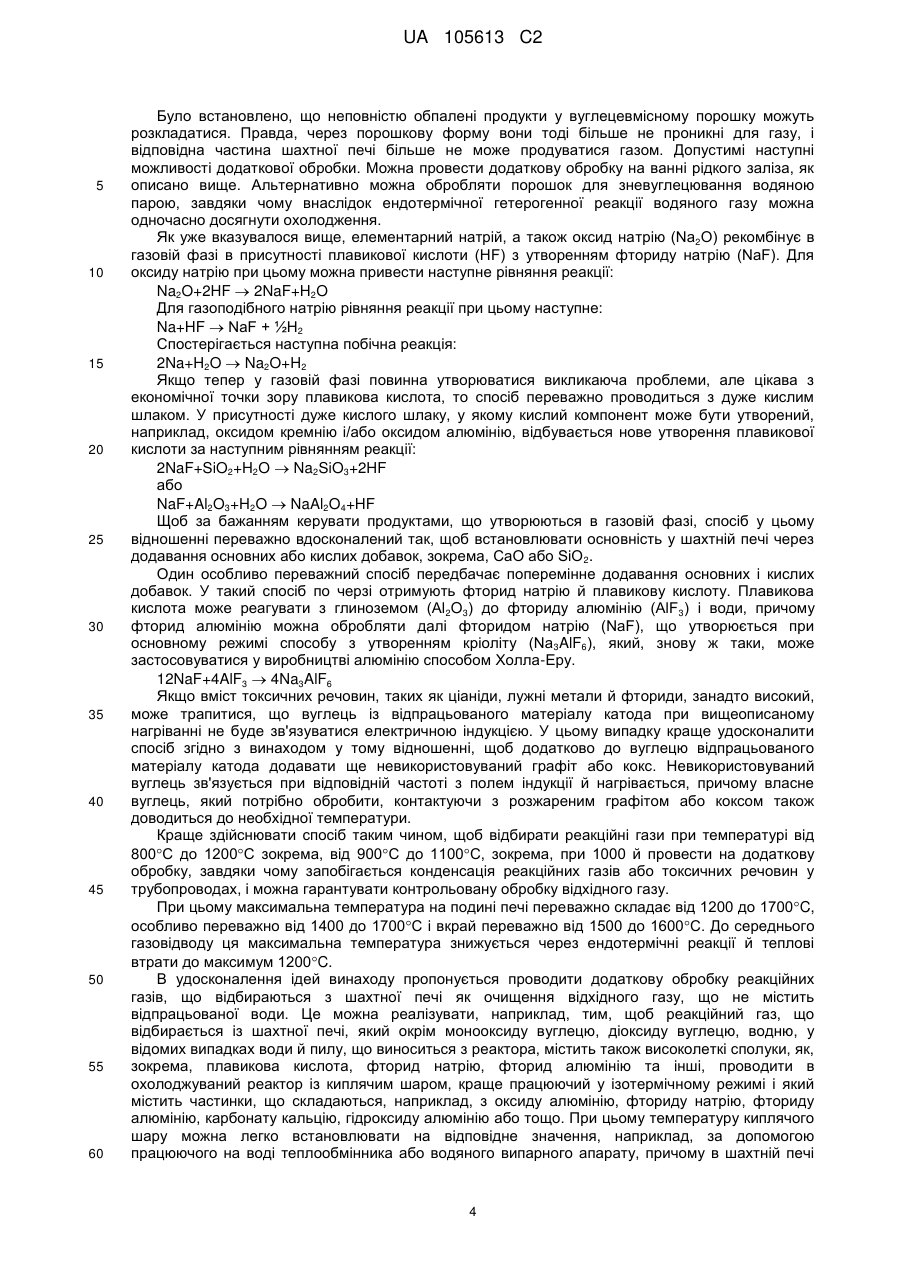

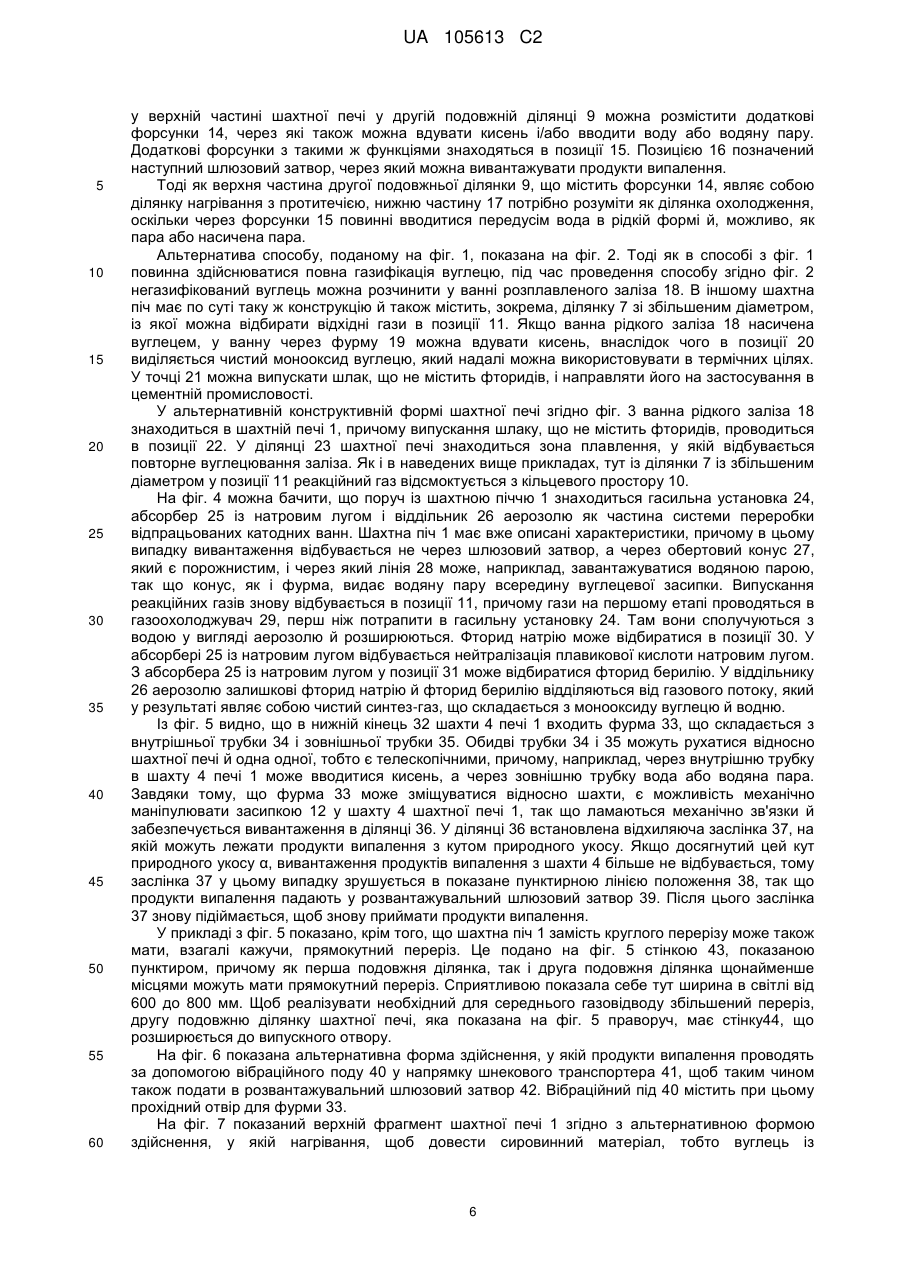

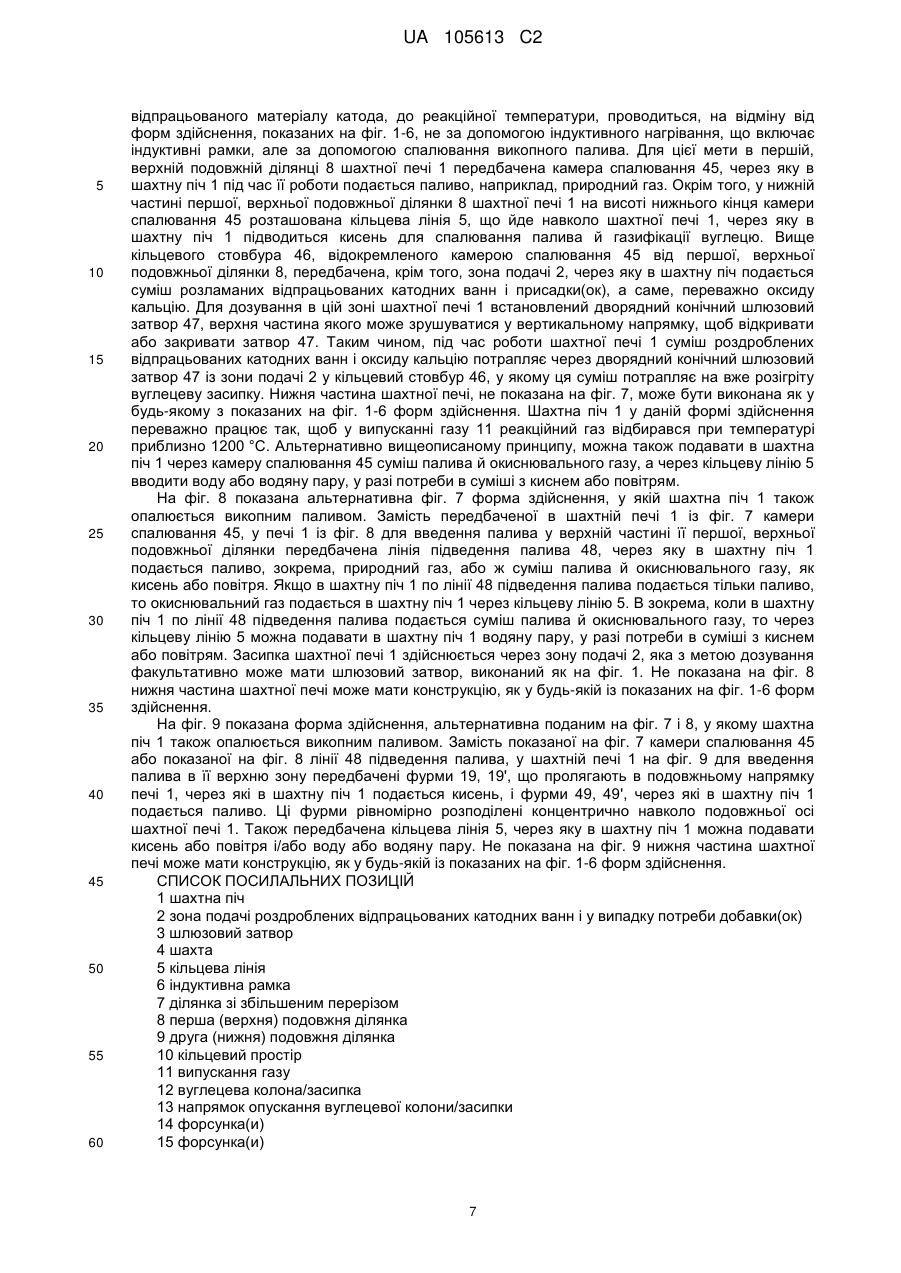

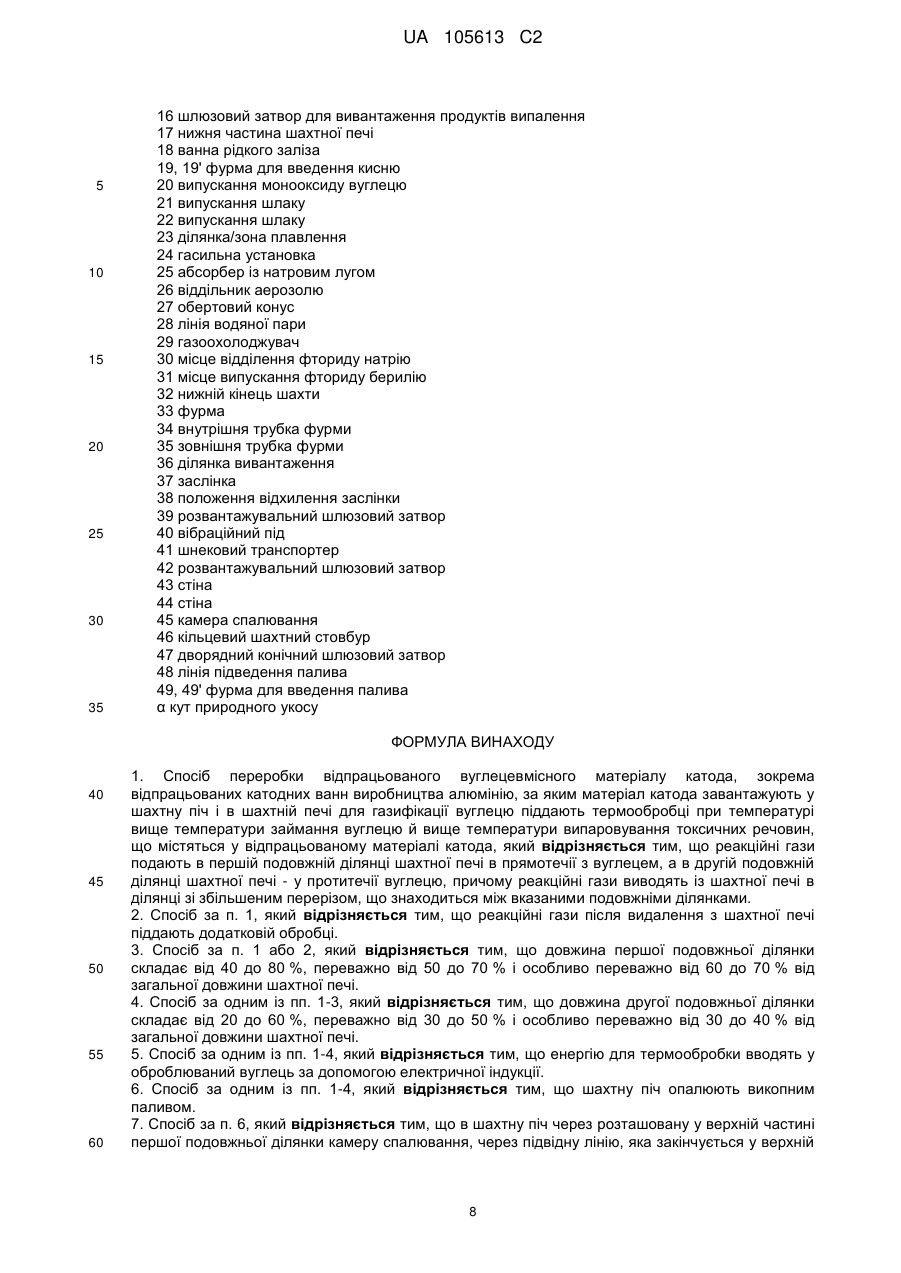

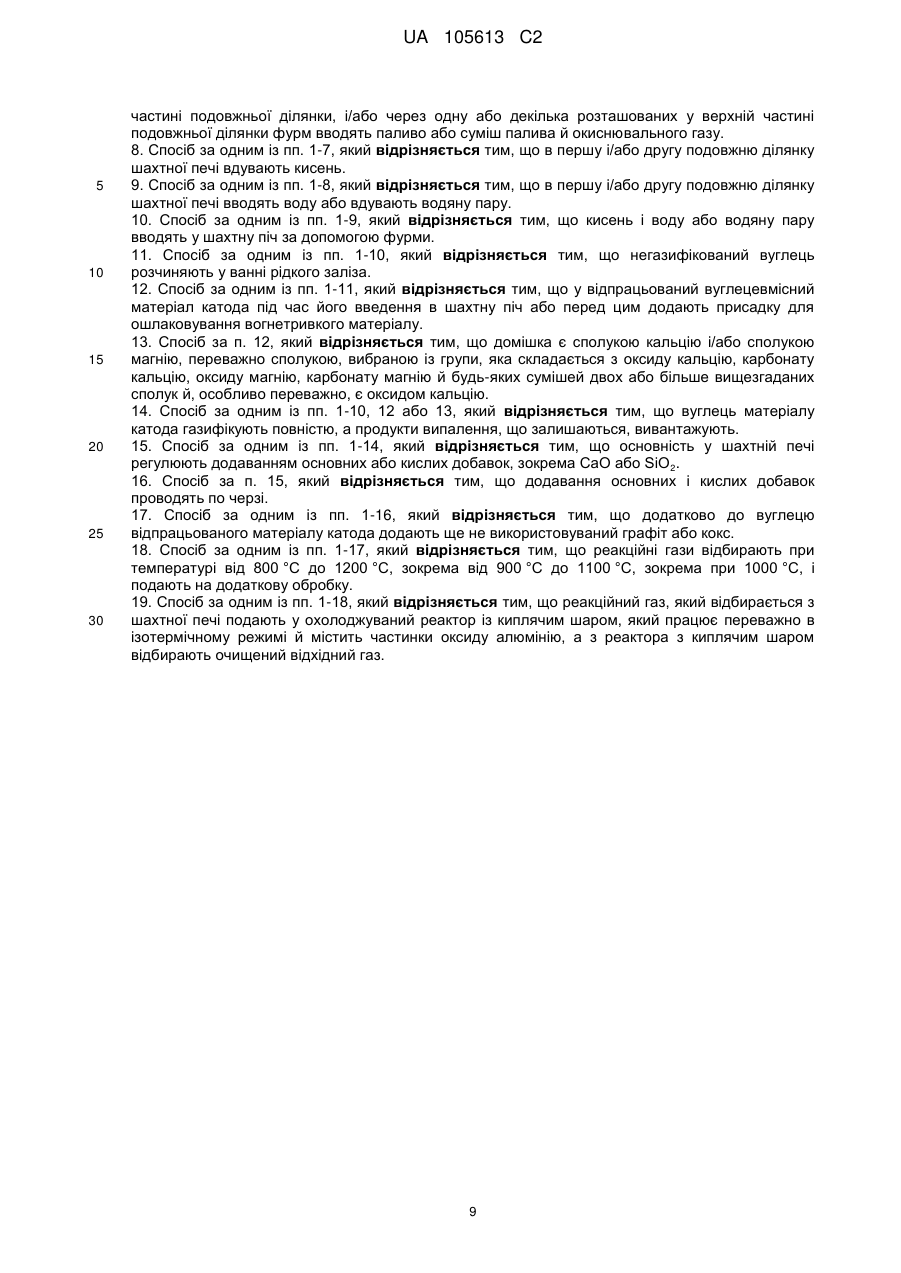

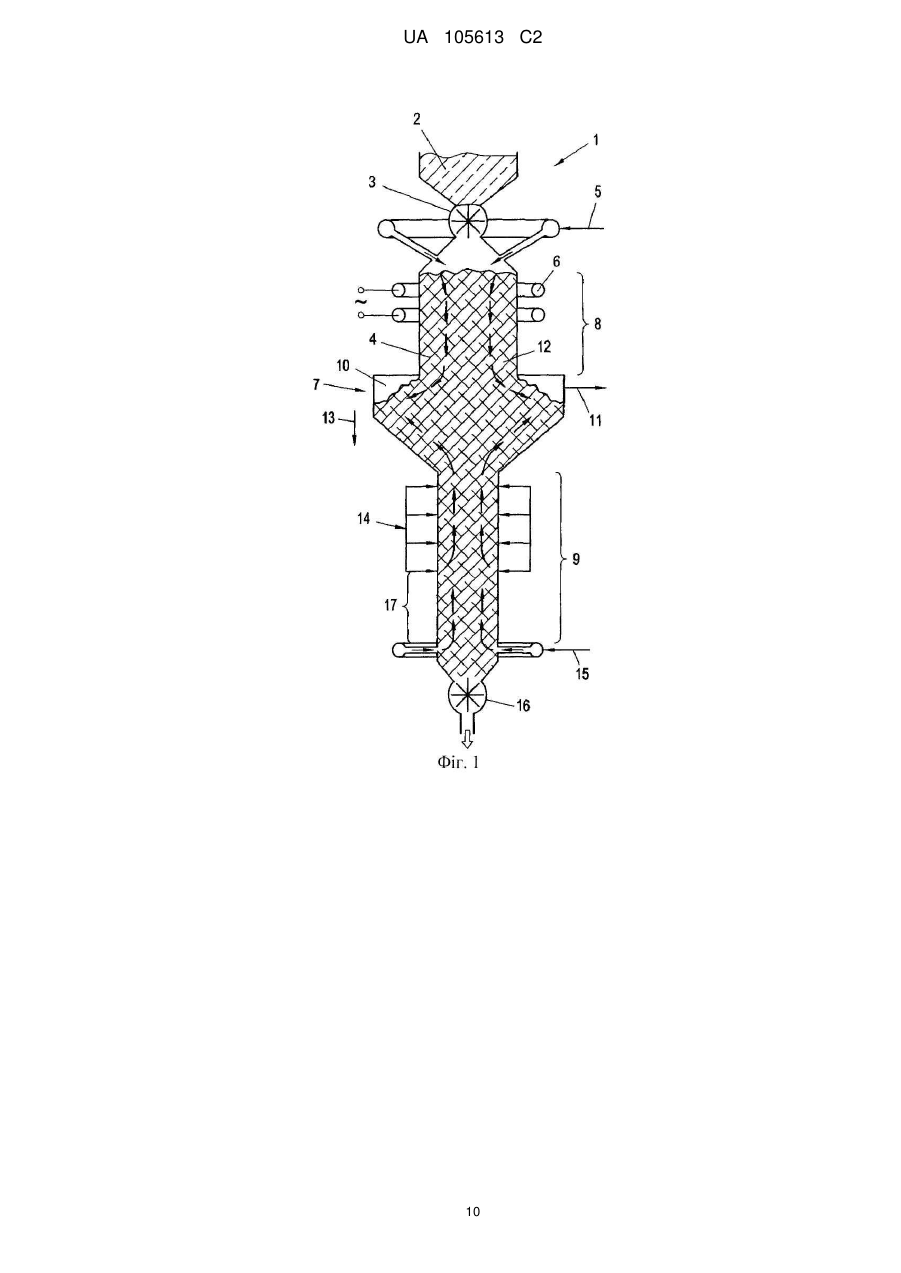

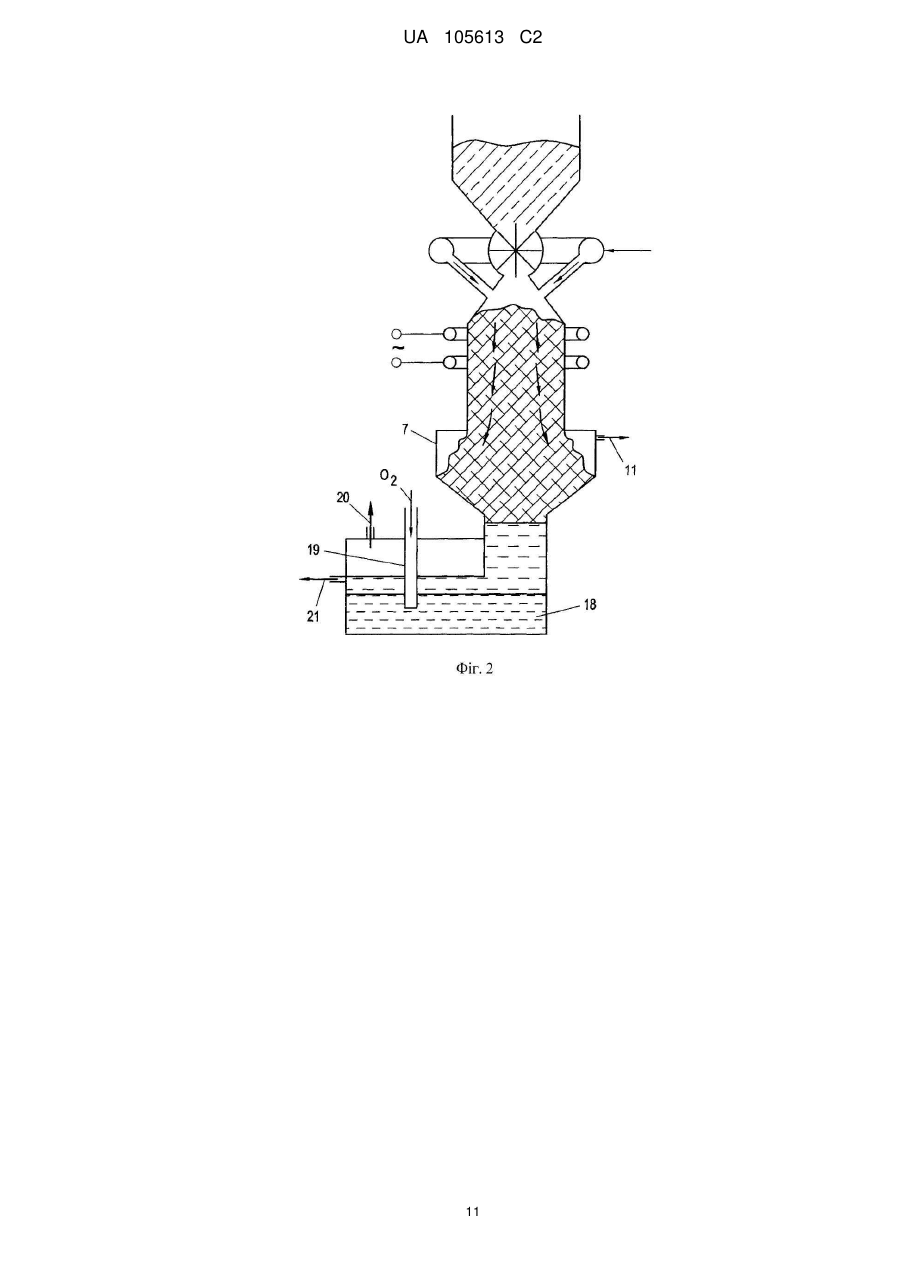

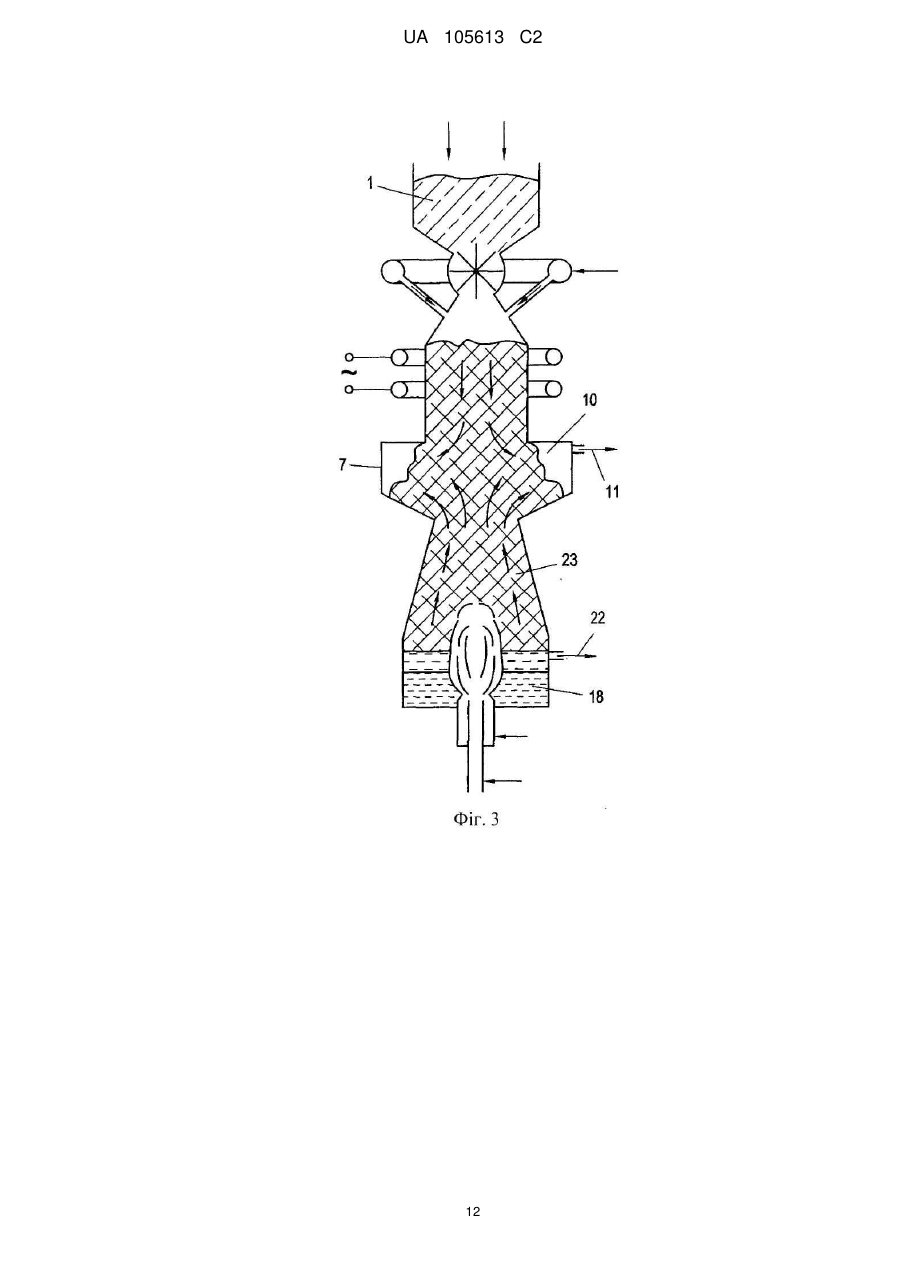

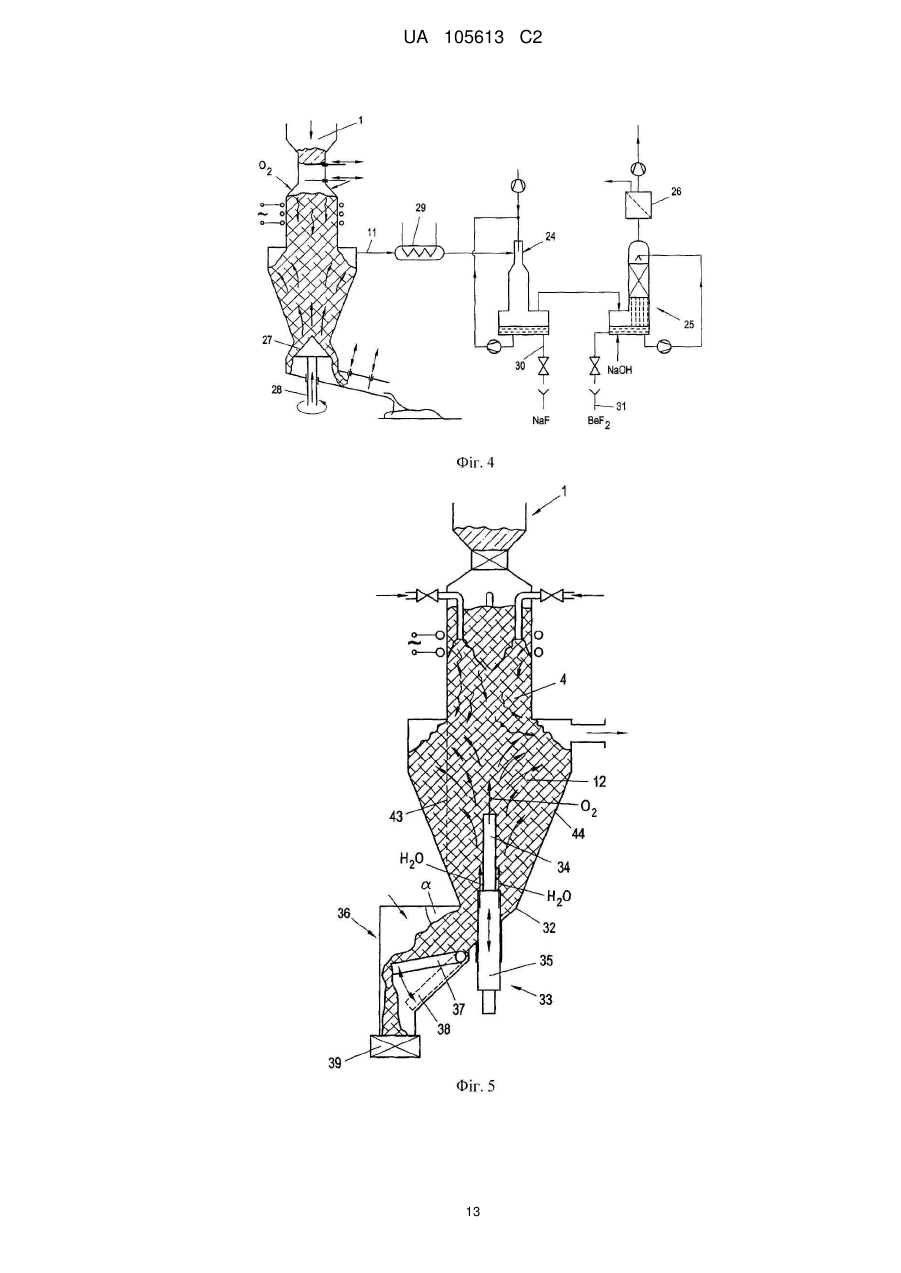

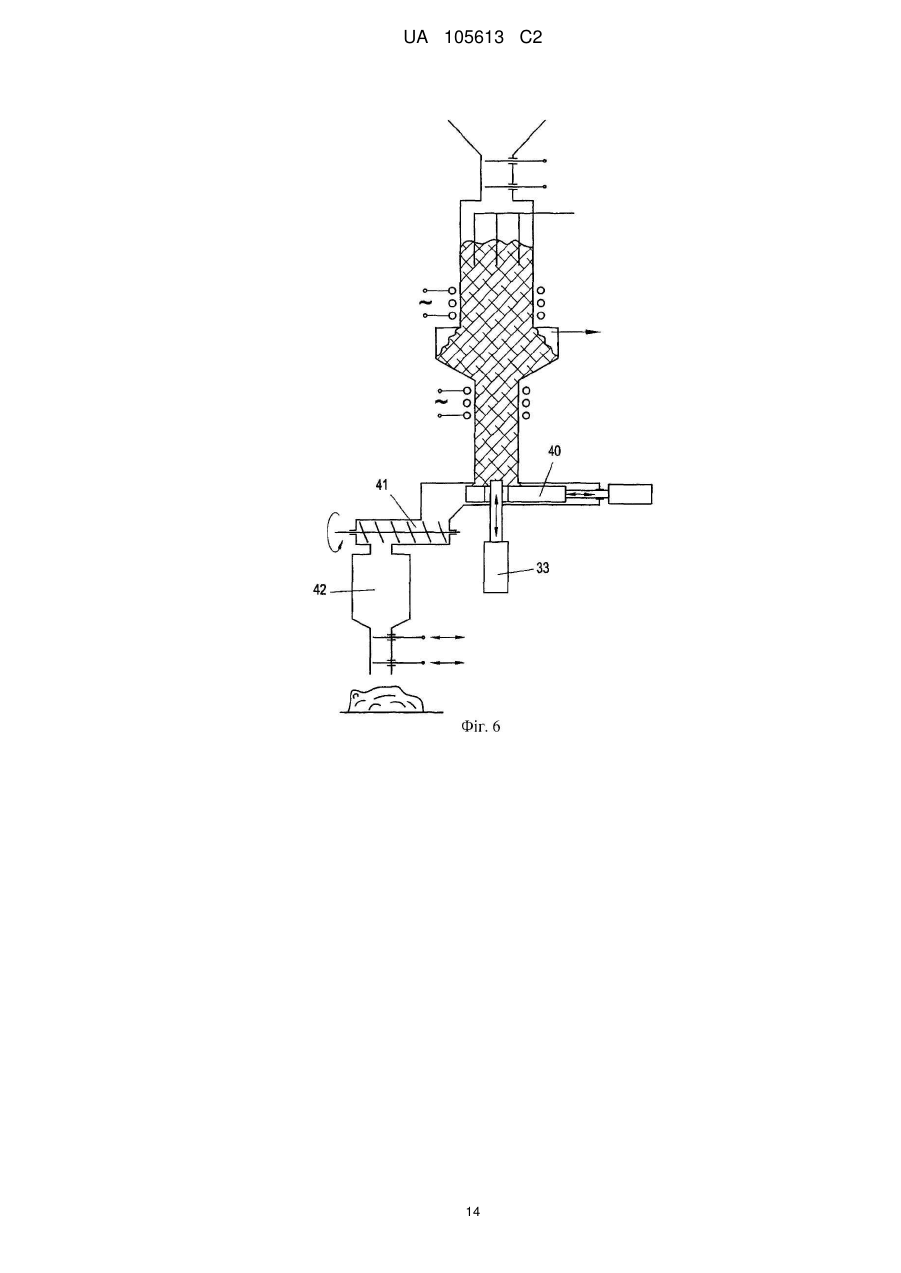

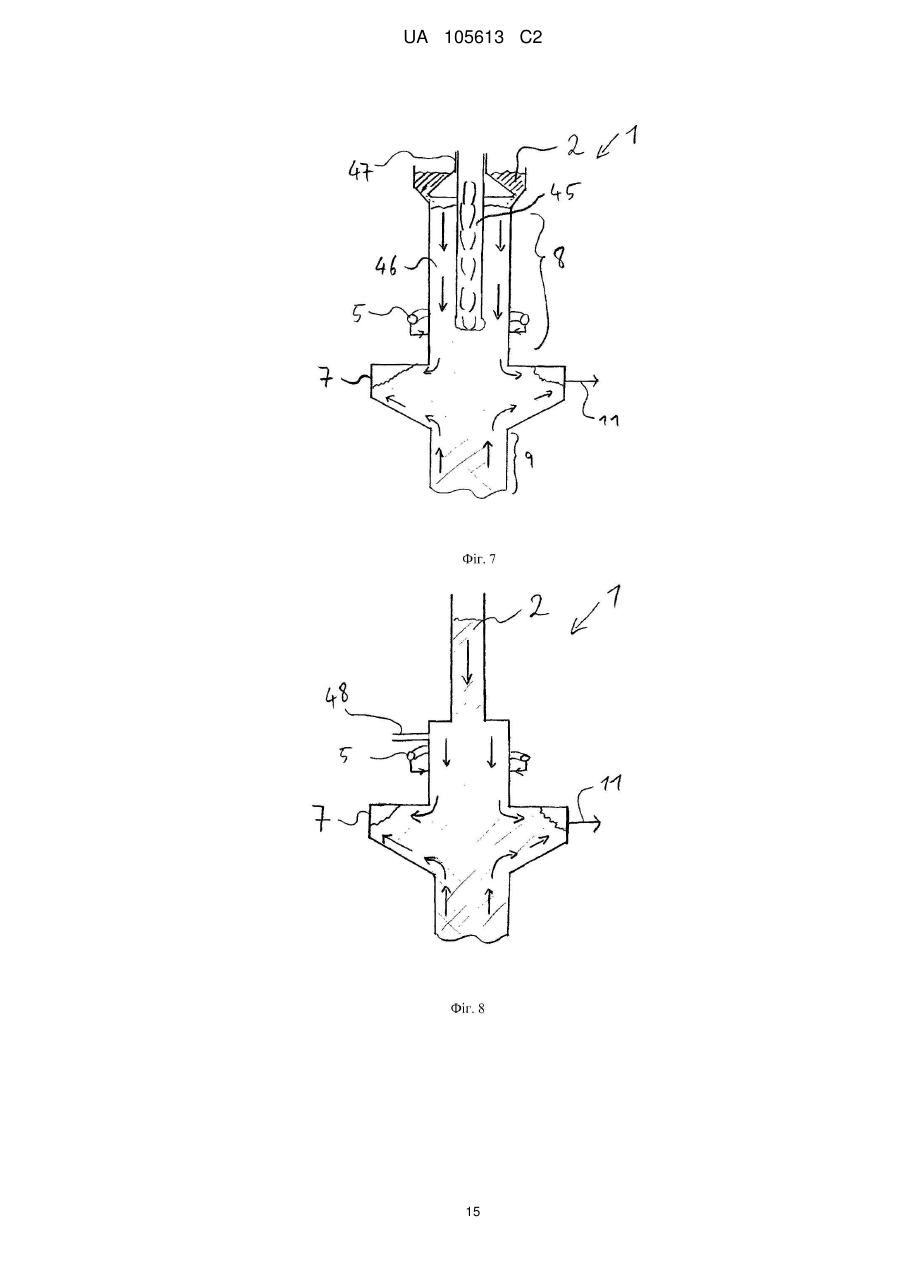

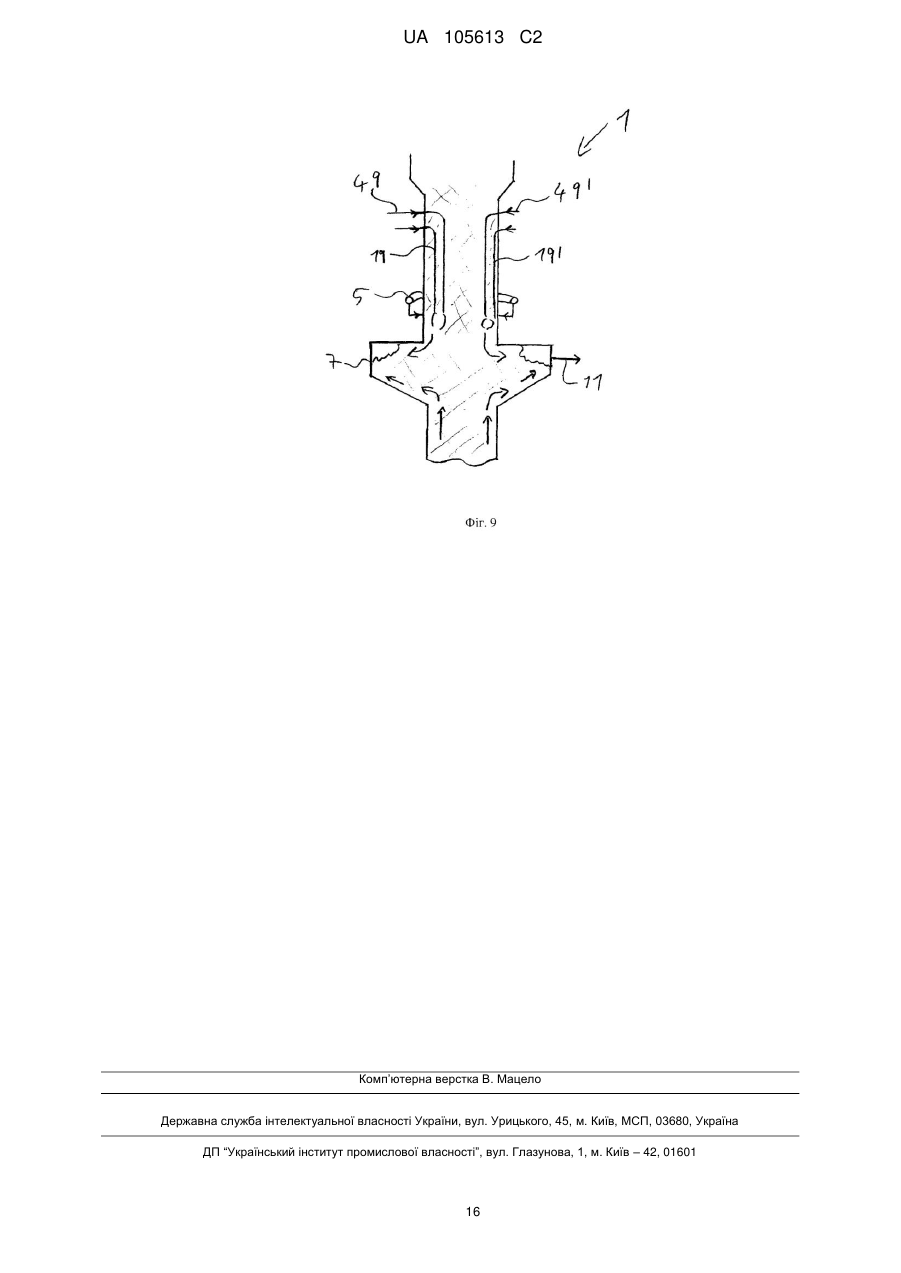

Реферат: У способі переробки відпрацьованого вуглецевмісного матеріалу катода, зокрема відпрацьованих катодних ванн виробництва алюмінію, за яким матеріал катода завантажують у шахтну піч і в шахтній печі для газифікації вуглецю піддають термообробці при температурі вище температури займання вуглецю й вище температури випаровування токсичних речовин, що містяться у відпрацьованому матеріалі катода, реакційні гази подають у першій подовжній ділянці шахтної печі в прямотечії з вуглецем і в другій подовжній ділянці шахтної печі в протитечії вуглецю, причому реакційні гази виводять із шахтної печі в ділянці зі збільшеним перерізом, що знаходиться між указаними подовжніми ділянками, і переважно піддаються додатковій обробці. UA 105613 C2 (12) UA 105613 C2 UA 105613 C2 5 10 15 20 25 30 35 40 45 50 55 60 ОПИС Винахід стосується способу переробки відпрацьованого вуглецевмісного матеріалу катода, зокрема, відпрацьованих катодних ванн виробництва алюмінію, у якому матеріал катода завантажують у шахтну піч і в шахтній печі для газифікації вуглецю піддають термообробці при температурі вище температури займання вуглецю й вище температури випаровування токсичних речовин, що містяться в відпрацьованому матеріалі катода. У виробництві алюмінію способом Холла-Еру відновлення оксиду алюмінію здійснюється електролізом розплаву. Електролізер складається в основному з сталевої ванни, облицьованої вуглецевим матеріалом (графіт/антрацит) і вогнетривким матеріалом, таким як шамот. Вуглецева футерівка є в електролізі катодом і тому буде називатися далі катодною ванною. Відпрацьовані катодні ванни, звані також spent potliners, під час виробництва алюмінію способом Холла-Еру скупчуються у великих кількостях і через високий вміст у них токсичних речовин є з давніх пір проблемою видалення відходів. Цими токсичними речовинами є, зокрема, ціанід, який утворюється з вуглецю катодних ванн і азоту повітря, і різні фториди металів, такі як фторид натрію й алюмінію, які утворюються з металевих сполук, що містяться в бокситі, й фториду з застосовуваного в процесі Холла-Еру кріоліту. Під час заміни відпрацьованих катодних ванн їх видаляють із електролізера разом із вогнетривкою футерівкою, так що очищені таким чином spent potliner у більшості випадків ще містять оксиди алюмінію, кремнію, кальцію й магнію з вогнетривкості. Згаданий вище спосіб відомий, наприклад, із канадської патентної заявки CA 2308545 A1. У цьому способі відпрацьовані катодні ванни з процесу отримання алюмінію газифікують у шахтній печі й утворені реакційні гази видаляють. Недоліком цього технічного рішення згідно з рівнем техніки є, однак, те, що лужні метали, що також містяться у відпрацьованих катодних ваннах, у таких шахтних печах схильні рециркулювати і тому скупчуються в шахтній печі, що призводить до відкладень й явищ зависання, а також до підвищеного зносу вогнетривкостей і винесення пилу й до зниження якості шлаку, можливо утворюваного з вихідної сировини. Тому задачею даного винаходу є запропонувати поліпшений спосіб, за яким указані токсичні речовини можна повністю відокремити від відпрацьованого матеріалу катода й зібрати й за яким одночасно запобігається рециркуляція лугів. Для рішення цієї задачі вказаний вище спосіб згідно з винаходом вдосконалений у цьому відношенні тим, що реакційні гази проводять у першу подовжню ділянку шахтної печі в прямотечії з вуглецем і в другу подовжню ділянку шахтної печі в протитечії вуглецю, причому реакційні гази виводять із шахтної печі в зоні зі збільшеним перерізом, зокрема, збільшеним діаметром, що знаходиться між указаними подовжніми ділянками, і переважно піддаються додатковій обробці. Завдяки тому, що реакційні гази відбираються в середній, по довжині подовжньої осі шахтної печі, ділянки (відбір газу посередині), запобігається рециркуляція лугів, і реакційні гази, що містять указані токсичні речовини у вигляді фториду натрію (NaF), фториду алюмінію (AlF3), плавикової кислоти (HF), азоту (N2) і, можливо, інші фториди лужних і лужноземельних металів, нарівні з синтезом-газом (CO+H2), можна провести на подальшу переробку. Через високий вміст вуглецю процес протікає автотермічно, коли вуглець досягає температури займання, і для газифікації є досить кисню. Однак для запуску процесу або як підтримка під час процесу, згідно з однією переважною формою здійснення передбачається обігрів печі, щоб нагріти вуглець із відпрацьованого матеріалу катода до температури реакції. У принципі цей обігрів можна здійснювати будь-якими відомими фахівцеві способами. В одній формі здійснення енергію для термообробки можна вводити в оброблювальний вуглець, наприклад, шляхом електричної індукції. У цьому випадку в ділянці завантажувального кінця шахтної печі можна встановити індукційні котушки по периметру печі, які створюють поле індукції, з яким взаємодіє введений вуглець відпрацьованого матеріалу катода й внаслідок цього нагрівається. Згідно з альтернативною цьому формою здійснення, обігрів можна здійснити також за допомогою викопного палива, наприклад, розміщуючи в шахтній печі, переважно в першій подовжній ділянці шахтної печі й, зокрема, у верхній частині першої подовжньої ділянки, камеру спалювання, через яку в шахтну піч вводиться паливо, таке як природний газ, нафта, вугільний пил, пил, отриманий із відпрацьованої катодної ванни, або подібне, факультативно в суміші з окиснювальним газом, таким як кисень або повітря. В іншому варіанті цієї форми здійснення можна передбачити лінію, що підводить, яка закінчується в першу подовжню ділянку шахтної печі, переважно у верхню частину першої подовжньої ділянки печі, по якій у шахтну піч подається паливо, факультативно в суміші з окиснювальним газом. В іншому варіанті цієї форми здійснення можна в першій подовжній ділянці шахтної печі, переважно у верхній частині першої подовжньої ділянки шахтної печі, розмістити одну або декілька, фурм, розташованих 1 UA 105613 C2 5 10 15 20 25 30 35 40 45 50 55 60 переважно по суті в напрямку подовжньої осі печі, через які в шахтну піч підводиться паливо й окиснювальний газ, окремо або в суміші один з одним. Альтернативно індукційному обігріву або опаленню викопним паливом, довести вуглець відпрацьованого вуглецевмісного матеріалу до температури реакції можна, додаючи у введений у шахтну піч відпрацьований матеріал катода частину вже розжареного коксу або графіту, або додаючи частину вже розжареного коксу або графіту в відпрацьований матеріал катода під час його введення в шахтну піч або перед цим. У принципі даний винахід не обмежений відносно абсолютних або відносних розмірів окремих подовжніх ділянок. Однак гарні результати отримуються, зокрема, коли довжина першої подовжньої ділянки складає від 40 до 80 %, переважно від 50 до 70 % і особливо переважно від 60 до 70 % від повної довжини шахтної печі. В удосконалення ідей винаходу пропонується, щоб довжина другої подовжньої ділянки переважно складала від 20 до 60 %, особливо переважно від 30 до 50 % і вкрай переважно від 30 до 40 % від повної довжини шахтної печі. Шахтна піч або її подовжні ділянки можуть при цьому мати круглий переріз. Однак коли шахтна піч обігрівається індукцією, переважна конструкція з прямокутним перерізом. Це особливо переважно через скін-ефект, який веде до обмеження глибини проникнення електродинамічного поля. Щоб утримувати напівкоксування вуглецю, згідно з однією переважною формою здійснення даного винаходу передбачається вдувати кисень у першу і/або другу подовжню ділянку шахтної печі. У зонах, де кисень зустрічає вуглець, нагрітий щонайменше до температури займання, відбувається окислення вуглецю до CO2, який, однак, у вуглецевій засипці в шахтній печі знову відновлюється до CO згідно з рівновагою реакції Будуара. Таким чином відбувається не повне згоряння, а тільки газифікація вуглецю, внаслідок чого можна отримати монооксид вуглецю, який має теплотворну здатність. Ціанід (сполука CN), що міститься у відпрацьованому матеріалі катода, у сталих реакційних умовах також перетворюється в монооксид вуглецю й азот і таким чином повністю знищується. Для відділення лужних металів, їх сполук і фториду спосіб згідно з винаходом переважно вдосконалений у цьому відношенні так, щоб у першу і/або другу подовжню ділянку шахтної печі нагніталися вода або водяна пара. Фториди й лужні сполуки, присутні, наприклад, у вигляді фториду натрію, у присутності води або водяної пари перетворюються на леткі, згідно з наступною реакційною схемою й, таким чином, переходять у газову фазу: 2NaF+H2O Na2O+2HF Na2O+C 2Na+CO Na2O+CO 2Na+CO2 Елементарний натрій є газоподібним і видаляється через середній газовідвід, перш ніж внаслідок конденсації на холоднішому обшивальному матеріалі, що проходить через шахтну піч вниз, буде утворений контур циркуляції. У газовій фазі, у якій міститься також плавикова кислота (HF), знову утворюється фторид натрію, який можна видалити при подальшій обробці відхідного газу. Наступною можливістю видалення фторидів є їх реакція з діоксидом кремнію згідно з: SiO2+4NaF SiF4+2Na2O. Згідно з однією переважною формою здійснення, спосіб за винаходом проводиться таким чином, щоб кисень і вода або водяна пара вводилися в шахтну піч за допомогою фурм. У таких процесах, якщо кисень або вода або водяна пара вдуваються тільки через форсунки, які закінчуються в стіні шахтної печі, зустрічається проблема, що забезпечуються тільки крайові ділянки шахтної печі або вуглецевої засипки в шахтній печі, а внутрішня зона перерізу вуглецевої засипки залишається недостатньо забезпечуваною, і тому швидкість реакції в цих ділянках дуже низька, або, за деякими умовами, неможливо досягнути автотермічного режиму. Завдяки введенню кисню й води або водяної пари за допомогою фурм можна, наприклад, вводити вказані речовини точно в ті місця, які лежать у ділянці індукційного нагрівання, завдяки чому утворюються реакційні об'єми, досить гарячі, щоб процес надалі протікав у автотермічному режимі по всій шахтній печі. У цьому місці можна також вдувати порошкоподібний або пилоподібний відпрацьований вуглецевмісний матеріал катода, зокрема, катодних ванн. Якщо вуглець із відпрацьованого матеріалу катода буде не повністю газифікований у шахтній печі, спосіб переважно може бути вдосконалений так, щоб негазифікований вуглець розчинявся у ванні рідкого заліза. При цьому ванна рідкого заліза може нагріватися, наприклад, індукцією. Ванна рідкого заліза забезпечує відмінну кінетику розчинення вуглецю й може бути легко регенерована за допомогою вдування кисню (так зване фришування). Оскільки це фришування є екзотермічною реакцією, то тепловий баланс процесу поліпшується. Вдування 2 UA 105613 C2 5 10 15 20 25 30 35 40 45 50 55 кисню може відбуватися безперервно, щоб утримувати у ванні рідкого заліза постійну ненасиченість вуглецем. В удосконалення ідей винаходу в рамках однієї особливо переважної форми здійснення даного винаходу пропонується додавати присадку у відпрацьований вуглецевмісний матеріал катода при його введенні в шахтну піч або перед цим для ошлаковування вогнетривкості, тобто як указано вище, зокрема, оксиду алюмінію, кремнію й магнію, які містяться у відпрацьованому вуглецевмісному матеріалі катода як залишки вогнетривкої футеровки. Як присадки годяться елементарний кальцій і всі кальцієвмісні сполуки, які далі будуть називатися також носіями Ca, елементарний магній, а також всі магнієвмісні сполуки, які далі будуть називатися носіями Mg. Прикладами відповідних носіїв Ca є CaO і CaCO3, які можуть бути надані, наприклад, у формі шлаків зі сталеплавильного виробництва, вапняку або паленого вапна й які додаються в процес переважно великими шматками, щоб зберігати вуглецеву засипку або колону що добре продувається газом. Прикладами відповідних носіїв Mg є MgO і MgCO 3, які також додаються в процес переважно великими шматками, щоб зберігати вуглецеву засипку або стовп, що добре продуваються газом. У цій формі здійснення завдяки реакції присадки, тобто переважно носія Ca або носія Mg, з оксидами алюмінію, кремнію й магнію з вогнетривкого матеріалу можна отримати високоякісні шлаки, а саме, у разі добавлення присадки носія Ca високоякісні кальцієвоалюмінатні шлаки, які мають відмінні гідравлічні властивості й тому можуть із користю застосовуватися в цементній промисловості для отримання гідравлічних в'яжучих. У разі добавлення носія Mg отримують високоякісні магнієвоалюмінатні шлаки або шпінельні шлаки, які можна застосовувати, наприклад, як жаростійкі бетони. У вищезгаданій формі здійснення у відпрацьований вуглецевмісний матеріал катода при його введенні в шахтну піч або перед цим переважно додають стільки носія Ca і особливо переважно оксиду кальцію, щоб у шахтній печі утворювалися кальцієвоалюмінатні шлаки з вмістом Al2O3 від 50 до 70 ваг. %, переважно від 55 до 65 ваг. % і особливо переважно приблизно 60 ваг. %. При цьому при температурі нижче 1600C утворюється рідка фаза розплаву. Альтернативно цьому однаково переважно додавати у відпрацьований вуглецевмісний матеріал катода при його введенні в шахтну піч або перед цим переважно стільки носія Ca, особливо переважно оксиду кальцію, щоб у шахтній печі утворювалися кальцієвоалюмінатні шлаки з вмістом Al2O3 від більше 70 до 90 ваг. %, переважно від 75 до 85 ваг. % і особливо переважно приблизно 80 ваг. %. При цьому через високу температуру плавлення шлаку утворюється спечена фаза. Ці алюмінати кальцію завдяки своєму складу й якості придатні, зокрема, для застосування при отриманні швидкотвердіючих цементів, для підвищення ранньої міцності композитних цементів або у формі активованих сульфатами шлакоцементів або гіпсошлакових цементів. Введення цих алюмінатів кальцію в цементи особливо вигідне тому, що завдяки цьому можна значно знизити частку клінкеру при отриманні цементу, тобто кількість портландцементного клінкеру на тонну цементу. Це вигідно з точки зору збереження клімату, оскільки при отриманні 1 тонни портландцементного клінкера утворюється близько 1 тонни діоксиду вуглецю. Крім того, отримувані так алюмінати кальцію можуть застосовуватися для отримання вогнетривкостей і для отримання потрійного шлаку, тобто суміші CaF2, Al2O3 і CaO, яка, у свою чергу, застосовується для отримання сталевих конструкцій, здатних витримувати максимальні навантаження. Окрім цього, отримувані так алюмінати кальцію можуть також застосовуватися в галузі знесірчування чавуну або позапічної металургії, що вигідно, окрім всього іншого, також тому, що таким чином уникають використання плавикового шпату, що створює проблеми. Переважно, у способі згідно з винаходом застосовують відпрацьований вуглецевмісний матеріал катода зі вмістом оксиду алюмінію від 10 до 45 %, особливо переважно від 15 до 30 %. Вищезгадана форма здійснення, за якою у відпрацьований вуглецевмісний матеріал катода при його введенні в шахтну піч або перед цим додають присадку, може також комбінуватися з формою здійснення, у якій вуглець із відпрацьованого вуглецевмісного матеріалу катода газифікують не повністю й негазифікований вуглець розчиняють у ванні рідкого заліза. Як альтернатива здійсненню способу з застосуванням ванни рідкого заліза спосіб, згідно з наступною переважною формою здійснення може проводитися так, щоб вуглець із матеріалу катода був газифікований повністю, а продукти випалення, що залишилися, вивантажують. І в цьому випадку у відпрацьований вуглецевмісний матеріал катода при його введенні в шахтну піч або перед цим переважно (але необов'язково) можна додавати присадку, особливо переважно носій Ca і/або носій Mg. Якщо присадка не додається, відбувається сухе вивантаження продуктів випалення, які практично не містять вуглецю, що складаються з оксиду алюмінію й кремнію, які також можуть знайти застосування в цементній промисловості. 3 UA 105613 C2 5 10 15 20 25 30 35 40 45 50 55 60 Було встановлено, що неповністю обпалені продукти у вуглецевмісному порошку можуть розкладатися. Правда, через порошкову форму вони тоді більше не проникні для газу, і відповідна частина шахтної печі більше не може продуватися газом. Допустимі наступні можливості додаткової обробки. Можна провести додаткову обробку на ванні рідкого заліза, як описано вище. Альтернативно можна обробляти порошок для зневуглецювання водяною парою, завдяки чому внаслідок ендотермічної гетерогенної реакції водяного газу можна одночасно досягнути охолодження. Як уже вказувалося вище, елементарний натрій, а також оксид натрію (Na2O) рекомбінує в газовій фазі в присутності плавикової кислоти (HF) з утворенням фториду натрію (NaF). Для оксиду натрію при цьому можна привести наступне рівняння реакції: Na2O+2HF 2NaF+H2O Для газоподібного натрію рівняння реакції при цьому наступне: Na+HF NaF + ½H2 Спостерігається наступна побічна реакція: 2Na+H2O Na2O+H2 Якщо тепер у газовій фазі повинна утворюватися викликаюча проблеми, але цікава з економічної точки зору плавикова кислота, то спосіб переважно проводиться з дуже кислим шлаком. У присутності дуже кислого шлаку, у якому кислий компонент може бути утворений, наприклад, оксидом кремнію і/або оксидом алюмінію, відбувається нове утворення плавикової кислоти за наступним рівнянням реакції: 2NaF+SiO2+H2O Na2SiO3+2HF або NaF+Al2O3+H2O NaAl2O4+HF Щоб за бажанням керувати продуктами, що утворюються в газовій фазі, спосіб у цьому відношенні переважно вдосконалений так, щоб встановлювати основність у шахтній печі через додавання основних або кислих добавок, зокрема, CaO або SiO 2. Один особливо переважний спосіб передбачає поперемінне додавання основних і кислих добавок. У такий спосіб по черзі отримують фторид натрію й плавикову кислоту. Плавикова кислота може реагувати з глиноземом (Αl2O3) до фториду алюмінію (AlF3) і води, причому фторид алюмінію можна обробляти далі фторидом натрію (NaF), що утворюється при основному режимі способу з утворенням кріоліту (Na3AlF6), який, знову ж таки, може застосовуватися у виробництві алюмінію способом Холла-Еру. 12NaF+4AlF3 4Na3AlF6 Якщо вміст токсичних речовин, таких як ціаніди, лужні метали й фториди, занадто високий, може трапитися, що вуглець із відпрацьованого матеріалу катода при вищеописаному нагріванні не буде зв'язуватися електричною індукцією. У цьому випадку краще удосконалити спосіб згідно з винаходом у тому відношенні, щоб додатково до вуглецю відпрацьованого матеріалу катода додавати ще невикористовуваний графіт або кокс. Невикористовуваний вуглець зв'язується при відповідній частоті з полем індукції й нагрівається, причому власне вуглець, який потрібно обробити, контактуючи з розжареним графітом або коксом також доводиться до необхідної температури. Краще здійснювати спосіб таким чином, щоб відбирати реакційні гази при температурі від 800C до 1200C зокрема, від 900C до 1100C, зокрема, при 1000 й провести на додаткову обробку, завдяки чому запобігається конденсація реакційних газів або токсичних речовин у трубопроводах, і можна гарантувати контрольовану обробку відхідного газу. При цьому максимальна температура на подині печі переважно складає від 1200 до 1700C, особливо переважно від 1400 до 1700C і вкрай переважно від 1500 до 1600C. До середнього газовідводу ця максимальна температура знижується через ендотермічні реакції й теплові втрати до максимум 1200C. В удосконалення ідей винаходу пропонується проводити додаткову обробку реакційних газів, що відбираються з шахтної печі як очищення відхідного газу, що не містить відпрацьованої води. Це можна реалізувати, наприклад, тим, щоб реакційний газ, що відбирається із шахтної печі, який окрім монооксиду вуглецю, діоксиду вуглецю, водню, у відомих випадках води й пилу, що виноситься з реактора, містить також високолеткі сполуки, як, зокрема, плавикова кислота, фторид натрію, фторид алюмінію та інші, проводити в охолоджуваний реактор із киплячим шаром, краще працюючий у ізотермічному режимі і який містить частинки, що складаються, наприклад, з оксиду алюмінію, фториду натрію, фториду алюмінію, карбонату кальцію, гідроксиду алюмінію або тощо. При цьому температуру киплячого шару можна легко встановлювати на відповідне значення, наприклад, за допомогою працюючого на воді теплообмінника або водяного випарного апарату, причому в шахтній печі 4 UA 105613 C2 5 10 15 20 25 30 35 через сильну турбулентність киплячого шару можна забезпечити однорідну температуру, наприклад, приблизно 1000C, приблизно 1100C або приблизно 1200C. На псевдозріджених частинках оксиду алюмінію відбувається швидке охолоджування, конденсація й, можливо, реакція летких сполук із відхідного газу, внаслідок яких на частинках оксиду алюмінію утвориться кріоліт або аналогічні сполуки. Очищений у такий спосіб відхідний газ відбирається з реактора з киплячим шаром, причому з відхідного газу у встановленому за реактором циклоні або при подальшому сухому поглинанні на глиноземі або оксиді алюмінію в протитечії при нищій температурі відокремлюють частинки оксиду алюмінію, насичені продуктами реакції, що можливо залишилися. Факультативно можна з отриманого таким чином відхідного газу виділити ще фторид кремнію (SiF4). Окрім того, що ця додаткова обробка проводиться у відсутності відпрацьованої води, її перевагою є те, що вона вимагає лише порівняно невеликих пристроїв. Наступна перевага цієї додаткової обробки полягає в тому, що при цьому утворюється теплота, яку можна використати для нагрівання необхідної для шахтної печі технологічної пари. Окрім того, продукт, утворений із частинок і відхідного газу, може застосовуватися у виробництві алюмінію. Далі даний винахід описується, виключно як приклад, на переважних формах здійснення й із зверненням до прикладених креслень. При цьому показано: фіг. 1: схематичне зображення шахтної печі, придатної для здійснення способу за винаходом, згідно з першим прикладом втілення, фіг. 2: схематичне зображення шахтної печі, придатної для здійснення способу за винаходом, із ванною рідкого заліза, згідно з наступним прикладом втілення, фіг. 3: схематичне зображення шахтної печі, придатної для здійснення способу за винаходом, із ванною рідкого заліза, згідно зі ще одним прикладом втілення, фіг. 4: схематичне зображення повної установки, придатної для здійснення способу за винаходом, фіг. 5: схематичне зображення шахтної печі, придатної для здійснення способу за винаходом, згідно з наступним прикладом втілення, фіг. 6: схематичне зображення шахтної печі, придатної для здійснення способу за винаходом, згідно зі ще одним прикладом втілення, фіг. 7: схематичне зображення верхнього фрагмента шахтної печі, придатної для здійснення способу за винаходом, з обігрівом викопним паливом, згідно з наступним прикладом втілення, фіг. 8: схематичне зображення верхнього фрагмента шахтної печі, придатної для здійснення способу за винаходом, з обігрівом викопним паливом, згідно зі ще одним прикладом втілення, і фіг. 9: схематичне зображення верхнього фрагмента шахтної печі, придатної для здійснення способу за винаходом, з обігрівом викопним паливом, згідно з наступним прикладом втілення. На фіг. 1 позицією 1 позначена шахтна піч, у яку під час здійснення способу згідно з винаходом у позиції 2 завантажують роздроблені відпрацьовані катодні ванни, відомі також під назвою Spent Potliner. Шматки вуглецю за допомогою шлюзового затвора 3 запинаються в шахту 4 шахтної печі 1, причому вже на висоті шлюзового затвора 3 через кільцеву лінію 5 можна вводити кисень. Позицією 6 позначені індуктивні рамки, які вводять у переріз шахтної печі 1 поле індукції, так що вуглець із відпрацьованих катодних ванн взаємодіє з ним і нагрівається до температури займання, наприклад, від 600C до 800C. У ділянці 7 шахтної печі шахта має більший діаметр у порівнянні з першою осьовою подовжньою ділянкою 8 і другою осьовою подовжньою ділянкою 9, так що з кільцевого простору 10 можуть відбиратися реакційні гази, як символічно указано стрілкою 11. Реакційні гази, як уже було описано, містять як основні компоненти монооксид вуглецю, діоксид вуглецю, фторид натрію, натрій, азот, плавикову кислоту, водень і у відомих випадках фторид берилію. Внаслідок того, що вуглець відпрацьованих катодних ванн витрачається в реакції газифікації, колона, що є в шахтній печі, або засипка вуглецю 12, яка утворена з вуглецю відпрацьованого матеріалу катода, опускається в напрямку стрілки 13. Через те, що реакційні гази відбираються з кільцевого простору 10 у ділянці 7, реакційні гази в першій подовжній ділянці 8 рухаються в прямотечії з вуглецем, а у другій подовжній ділянці 9 шахтної печі в протитечії вуглецю. Переважно, протитечія здійснюється у відсутність кінетичної рівноваги з реакцією Будуара, внаслідок чого фракція діоксиду вуглецю в відхідному газі максимально підвищується, так що потрібна лише коротка протитечійна засипка. Поряд із кільцевою лінією 5 для подачі кисню і/або води або водяної пари 5 UA 105613 C2 5 10 15 20 25 30 35 40 45 50 55 60 у верхній частині шахтної печі у другій подовжній ділянці 9 можна розмістити додаткові форсунки 14, через які також можна вдувати кисень і/або вводити воду або водяну пару. Додаткові форсунки з такими ж функціями знаходяться в позиції 15. Позицією 16 позначений наступний шлюзовий затвор, через який можна вивантажувати продукти випалення. Тоді як верхня частина другої подовжньої ділянки 9, що містить форсунки 14, являє собою ділянку нагрівання з протитечією, нижню частину 17 потрібно розуміти як ділянка охолодження, оскільки через форсунки 15 повинні вводитися передусім вода в рідкій формі й, можливо, як пара або насичена пара. Альтернатива способу, поданому на фіг. 1, показана на фіг. 2. Тоді як в способі з фіг. 1 повинна здійснюватися повна газифікація вуглецю, під час проведення способу згідно фіг. 2 негазифікований вуглець можна розчинити у ванні розплавленого заліза 18. В іншому шахтна піч має по суті таку ж конструкцію й також містить, зокрема, ділянку 7 зі збільшеним діаметром, із якої можна відбирати відхідні гази в позиції 11. Якщо ванна рідкого заліза 18 насичена вуглецем, у ванну через фурму 19 можна вдувати кисень, внаслідок чого в позиції 20 виділяється чистий монооксид вуглецю, який надалі можна використовувати в термічних цілях. У точці 21 можна випускати шлак, що не містить фторидів, і направляти його на застосування в цементній промисловості. У альтернативній конструктивній формі шахтної печі згідно фіг. 3 ванна рідкого заліза 18 знаходиться в шахтній печі 1, причому випускання шлаку, що не містить фторидів, проводиться в позиції 22. У ділянці 23 шахтної печі знаходиться зона плавлення, у якій відбувається повторне вуглецювання заліза. Як і в наведених вище прикладах, тут із ділянки 7 із збільшеним діаметром у позиції 11 реакційний газ відсмоктується з кільцевого простору 10. На фіг. 4 можна бачити, що поруч із шахтною піччю 1 знаходиться гасильна установка 24, абсорбер 25 із натровим лугом і віддільник 26 аерозолю як частина системи переробки відпрацьованих катодних ванн. Шахтна піч 1 має вже описані характеристики, причому в цьому випадку вивантаження відбувається не через шлюзовий затвор, а через обертовий конус 27, який є порожнистим, і через який лінія 28 може, наприклад, завантажуватися водяною парою, так що конус, як і фурма, видає водяну пару всередину вуглецевої засипки. Випускання реакційних газів знову відбувається в позиції 11, причому гази на першому етапі проводяться в газоохолоджувач 29, перш ніж потрапити в гасильну установку 24. Там вони сполучуються з водою у вигляді аерозолю й розширюються. Фторид натрію може відбиратися в позиції 30. У абсорбері 25 із натровим лугом відбувається нейтралізація плавикової кислоти натровим лугом. З абсорбера 25 із натровим лугом у позиції 31 може відбиратися фторид берилію. У віддільнику 26 аерозолю залишкові фторид натрію й фторид берилію відділяються від газового потоку, який у результаті являє собою чистий синтез-газ, що складається з монооксиду вуглецю й водню. Із фіг. 5 видно, що в нижній кінець 32 шахти 4 печі 1 входить фурма 33, що складається з внутрішньої трубки 34 і зовнішньої трубки 35. Обидві трубки 34 і 35 можуть рухатися відносно шахтної печі й одна одної, тобто є телескопічними, причому, наприклад, через внутрішню трубку в шахту 4 печі 1 може вводитися кисень, а через зовнішню трубку вода або водяна пара. Завдяки тому, що фурма 33 може зміщуватися відносно шахти, є можливість механічно маніпулювати засипкою 12 у шахту 4 шахтної печі 1, так що ламаються механічно зв'язки й забезпечується вивантаження в ділянці 36. У ділянці 36 встановлена відхиляюча заслінка 37, на якій можуть лежати продукти випалення з кутом природного укосу. Якщо досягнутий цей кут природного укосу α, вивантаження продуктів випалення з шахти 4 більше не відбувається, тому заслінка 37 у цьому випадку зрушується в показане пунктирною лінією положення 38, так що продукти випалення падають у розвантажувальний шлюзовий затвор 39. Після цього заслінка 37 знову підіймається, щоб знову приймати продукти випалення. У прикладі з фіг. 5 показано, крім того, що шахтна піч 1 замість круглого перерізу може також мати, взагалі кажучи, прямокутний переріз. Це подано на фіг. 5 стінкою 43, показаною пунктиром, причому як перша подовжня ділянка, так і друга подовжня ділянка щонайменше місцями можуть мати прямокутний переріз. Сприятливою показала себе тут ширина в світлі від 600 до 800 мм. Щоб реалізувати необхідний для середнього газовідводу збільшений переріз, другу подовжню ділянку шахтної печі, яка показана на фіг. 5 праворуч, має стінку44, що розширюється до випускного отвору. На фіг. 6 показана альтернативна форма здійснення, у якій продукти випалення проводять за допомогою вібраційного поду 40 у напрямку шнекового транспортера 41, щоб таким чином також подати в розвантажувальний шлюзовий затвор 42. Вібраційний під 40 містить при цьому прохідний отвір для фурми 33. На фіг. 7 показаний верхній фрагмент шахтної печі 1 згідно з альтернативною формою здійснення, у якій нагрівання, щоб довести сировинний матеріал, тобто вуглець із 6 UA 105613 C2 5 10 15 20 25 30 35 40 45 50 55 60 відпрацьованого матеріалу катода, до реакційної температури, проводиться, на відміну від форм здійснення, показаних на фіг. 1-6, не за допомогою індуктивного нагрівання, що включає індуктивні рамки, але за допомогою спалювання викопного палива. Для цієї мети в першій, верхній подовжній ділянці 8 шахтної печі 1 передбачена камера спалювання 45, через яку в шахтну піч 1 під час її роботи подається паливо, наприклад, природний газ. Окрім того, у нижній частині першої, верхньої подовжньої ділянки 8 шахтної печі 1 на висоті нижнього кінця камери спалювання 45 розташована кільцева лінія 5, що йде навколо шахтної печі 1, через яку в шахтну піч 1 підводиться кисень для спалювання палива й газифікації вуглецю. Вище кільцевого стовбура 46, відокремленого камерою спалювання 45 від першої, верхньої подовжньої ділянки 8, передбачена, крім того, зона подачі 2, через яку в шахтну піч подається суміш розламаних відпрацьованих катодних ванн і присадки(ок), а саме, переважно оксиду кальцію. Для дозування в цій зоні шахтної печі 1 встановлений дворядний конічний шлюзовий затвор 47, верхня частина якого може зрушуватися у вертикальному напрямку, щоб відкривати або закривати затвор 47. Таким чином, під час роботи шахтної печі 1 суміш роздроблених відпрацьованих катодних ванн і оксиду кальцію потрапляє через дворядний конічний шлюзовий затвор 47 із зони подачі 2 у кільцевий стовбур 46, у якому ця суміш потрапляє на вже розігріту вуглецеву засипку. Нижня частина шахтної печі, не показана на фіг. 7, може бути виконана як у будь-якому з показаних на фіг. 1-6 форм здійснення. Шахтна піч 1 у даній формі здійснення переважно працює так, щоб у випусканні газу 11 реакційний газ відбирався при температурі приблизно 1200 °C. Альтернативно вищеописаному принципу, можна також подавати в шахтна піч 1 через камеру спалювання 45 суміш палива й окиснювального газу, а через кільцеву лінію 5 вводити воду або водяну пару, у разі потреби в суміші з киснем або повітрям. На фіг. 8 показана альтернативна фіг. 7 форма здійснення, у якій шахтна піч 1 також опалюється викопним паливом. Замість передбаченої в шахтній печі 1 із фіг. 7 камери спалювання 45, у печі 1 із фіг. 8 для введення палива у верхній частині її першої, верхньої подовжньої ділянки передбачена лінія підведення палива 48, через яку в шахтну піч 1 подається паливо, зокрема, природний газ, або ж суміш палива й окиснювального газу, як кисень або повітря. Якщо в шахтну піч 1 по лінії 48 підведення палива подається тільки паливо, то окиснювальний газ подається в шахтну піч 1 через кільцеву лінію 5. В зокрема, коли в шахтну піч 1 по лінії 48 підведення палива подається суміш палива й окиснювального газу, то через кільцеву лінію 5 можна подавати в шахтну піч 1 водяну пару, у разі потреби в суміші з киснем або повітрям. Засипка шахтної печі 1 здійснюється через зону подачі 2, яка з метою дозування факультативно може мати шлюзовий затвор, виконаний як на фіг. 1. Не показана на фіг. 8 нижня частина шахтної печі може мати конструкцію, як у будь-якій із показаних на фіг. 1-6 форм здійснення. На фіг. 9 показана форма здійснення, альтернативна поданим на фіг. 7 і 8, у якому шахтна піч 1 також опалюється викопним паливом. Замість показаної на фіг. 7 камери спалювання 45 або показаної на фіг. 8 лінії 48 підведення палива, у шахтній печі 1 на фіг. 9 для введення палива в її верхню зону передбачені фурми 19, 19', що пролягають в подовжньому напрямку печі 1, через які в шахтну піч 1 подається кисень, і фурми 49, 49', через які в шахтну піч 1 подається паливо. Ці фурми рівномірно розподілені концентрично навколо подовжньої осі шахтної печі 1. Також передбачена кільцева лінія 5, через яку в шахтну піч 1 можна подавати кисень або повітря і/або воду або водяну пару. Не показана на фіг. 9 нижня частина шахтної печі може мати конструкцію, як у будь-якій із показаних на фіг. 1-6 форм здійснення. СПИСОК ПОСИЛАЛЬНИХ ПОЗИЦІЙ 1 шахтна піч 2 зона подачі роздроблених відпрацьованих катодних ванн і у випадку потреби добавки(ок) 3 шлюзовий затвор 4 шахта 5 кільцева лінія 6 індуктивна рамка 7 ділянка зі збільшеним перерізом 8 перша (верхня) подовжня ділянка 9 друга (нижня) подовжня ділянка 10 кільцевий простір 11 випускання газу 12 вуглецева колона/засипка 13 напрямок опускання вуглецевої колони/засипки 14 форсунка(и) 15 форсунка(и) 7 UA 105613 C2 5 10 15 20 25 30 35 16 шлюзовий затвор для вивантаження продуктів випалення 17 нижня частина шахтної печі 18 ванна рідкого заліза 19, 19' фурма для введення кисню 20 випускання монооксиду вуглецю 21 випускання шлаку 22 випускання шлаку 23 ділянка/зона плавлення 24 гасильна установка 25 абсорбер із натровим лугом 26 віддільник аерозолю 27 обертовий конус 28 лінія водяної пари 29 газоохолоджувач 30 місце відділення фториду натрію 31 місце випускання фториду берилію 32 нижній кінець шахти 33 фурма 34 внутрішня трубка фурми 35 зовнішня трубка фурми 36 ділянка вивантаження 37 заслінка 38 положення відхилення заслінки 39 розвантажувальний шлюзовий затвор 40 вібраційний під 41 шнековий транспортер 42 розвантажувальний шлюзовий затвор 43 стіна 44 стіна 45 камера спалювання 46 кільцевий шахтний стовбур 47 дворядний конічний шлюзовий затвор 48 лінія підведення палива 49, 49' фурма для введення палива α кут природного укосу ФОРМУЛА ВИНАХОДУ 40 45 50 55 60 1. Спосіб переробки відпрацьованого вуглецевмісного матеріалу катода, зокрема відпрацьованих катодних ванн виробництва алюмінію, за яким матеріал катода завантажують у шахтну піч і в шахтній печі для газифікації вуглецю піддають термообробці при температурі вище температури займання вуглецю й вище температури випаровування токсичних речовин, що містяться у відпрацьованому матеріалі катода, який відрізняється тим, що реакційні гази подають в першій подовжній ділянці шахтної печі в прямотечії з вуглецем, а в другій подовжній ділянці шахтної печі - у протитечії вуглецю, причому реакційні гази виводять із шахтної печі в ділянці зі збільшеним перерізом, що знаходиться між вказаними подовжніми ділянками. 2. Спосіб за п. 1, який відрізняється тим, що реакційні гази після видалення з шахтної печі піддають додатковій обробці. 3. Спосіб за п. 1 або 2, який відрізняється тим, що довжина першої подовжньої ділянки складає від 40 до 80 %, переважно від 50 до 70 % і особливо переважно від 60 до 70 % від загальної довжини шахтної печі. 4. Спосіб за одним із пп. 1-3, який відрізняється тим, що довжина другої подовжньої ділянки складає від 20 до 60 %, переважно від 30 до 50 % і особливо переважно від 30 до 40 % від загальної довжини шахтної печі. 5. Спосіб за одниміз пп. 1-4, який відрізняється тим, що енергію для термообробки вводять у оброблюваний вуглець за допомогою електричної індукції. 6. Спосіб за одним із пп. 1-4, який відрізняється тим, що шахтну піч опалюють викопним паливом. 7. Спосіб за п. 6, який відрізняється тим, що в шахтну піч через розташовану у верхній частині першої подовжньої ділянки камеру спалювання, через підвідну лінію, яка закінчується у верхній 8 UA 105613 C2 5 10 15 20 25 30 частині подовжньої ділянки, і/або через одну або декілька розташованих у верхній частині подовжньої ділянки фурм вводять паливо або суміш палива й окиснювального газу. 8. Спосіб за одним із пп. 1-7, який відрізняється тим, що в першу і/або другу подовжню ділянку шахтної печі вдувають кисень. 9. Спосіб за одним із пп. 1-8, який відрізняється тим, що в першу і/або другу подовжню ділянку шахтної печі вводять воду або вдувають водяну пару. 10. Спосіб за одним із пп. 1-9, який відрізняється тим, що кисень і воду або водяну пару вводять у шахтну піч за допомогою фурми. 11. Спосіб за одним із пп. 1-10, який відрізняється тим, що негазифікований вуглець розчиняють у ванні рідкого заліза. 12. Спосіб за одним із пп. 1-11, який відрізняється тим, що у відпрацьований вуглецевмісний матеріал катода під час його введення в шахтну піч або перед цим додають присадку для ошлаковування вогнетривкого матеріалу. 13. Спосіб за п. 12, який відрізняється тим, що домішка є сполукою кальцію і/або сполукою магнію, переважно сполукою, вибраною із групи, яка складається з оксиду кальцію, карбонату кальцію, оксиду магнію, карбонату магнію й будь-яких сумішей двох або більше вищезгаданих сполук й, особливо переважно, є оксидом кальцію. 14. Спосіб за одним із пп. 1-10, 12 або 13, який відрізняється тим, що вуглець матеріалу катода газифікують повністю, а продукти випалення, що залишаються, вивантажують. 15. Спосіб за одним із пп. 1-14, який відрізняється тим, що основність у шахтній печі регулюють додаванням основних або кислих добавок, зокрема СаО або SiO 2. 16. Спосіб за п. 15, який відрізняється тим, що додавання основних і кислих добавок проводять по черзі. 17. Спосіб за одним із пп. 1-16, який відрізняється тим, що додатково до вуглецю відпрацьованого матеріалу катода додають ще не використовуваний графіт або кокс. 18. Спосіб за одним із пп. 1-17, який відрізняється тим, що реакційні гази відбирають при температурі від 800 °C до 1200 °C, зокрема від 900 °C до 1100 °C, зокрема при 1000 °C, і подають на додаткову обробку. 19. Спосіб за одним із пп. 1-18, який відрізняється тим, що реакційний газ, який відбирається з шахтної печі подають у охолоджуваний реактор із киплячим шаром, який працює переважно в ізотермічному режимі й містить частинки оксиду алюмінію, а з реактора з киплячим шаром відбирають очищений відхідний газ. 9 UA 105613 C2 10 UA 105613 C2 11 UA 105613 C2 12 UA 105613 C2 13 UA 105613 C2 14 UA 105613 C2 15 UA 105613 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing used cathode material containing carbon

Автори англійськоюEdlinger, Alfred, Daimer, Johann

Автори російськоюЭдлингер Альфред, Даймер Йоханн

МПК / Мітки

МПК: C10J 3/20, A62D 3/00, F23G 7/00

Мітки: переробки, відпрацьованого, катода, матеріалу, спосіб, вуглецевмісного

Код посилання

<a href="https://ua.patents.su/18-105613-sposib-pererobki-vidpracovanogo-vuglecevmisnogo-materialu-katoda.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки відпрацьованого вуглецевмісного матеріалу катода</a>

Попередній патент: Промивний фільтр і фільтруючий елемент для нього

Наступний патент: Теплообмінна труба

Випадковий патент: Кератометр з точковою системою освітлення ока