Спосіб та пристрій для конденсації пари металів та інших речовин

Номер патенту: 109536

Опубліковано: 10.09.2015

Автори: Булль Жан-Рамон, Саксбі Пітер, Фредеріксен Йенс Сьонденберг, Одл Роберт Р.

Формула / Реферат

1.Спосіб конденсації пароподібного матеріалу, який включає:

- забезпечення газового потоку, що містить пару,

- пропускання газового потоку через сопло, яке має звужувану конфігурацію на вході та розширну конфігурацію на виході, так що пара прискорюється усередині сопла і розширюється та охолоджується навиході із сопла, що викликає конденсацію пари з утворенням пучка рідких краплин або твердих частинок у конденсаційній камері,

причому пучок краплин або частинок направляють для співударяння на ванну розплавленого рідкого збирного середовища, яке підтримують при температурі вище точки плавлення конденсованого пароподібного матеріалу, який відрізняється тим, що збирне середовище містить сольовий флюс, який має питому масу менше питомої маси конденсованого пароподібного матеріалу.

2. Спосіб за п. 1, який відрізняється тим, що рідке збирне середовище містить тонкий шар першої рідини, розташований над другою рідиною, причому шар є досить тонким, щоб розриватися під ударами конденсованих краплин або частинок настільки, що частини шару в області удару відкривають поверхню другої рідини, щоб допускати прямий доступ конденсованих частинок або краплин до розташованої нижче рідини для поглинання в ній, при цьому тонкий шар залишається як захисне покриття на іншій частині поверхні другої рідини.

3. Спосіб за п. 2, який відрізняється тим, що перша рідина містить сольовий флюс.

4. Спосіб за п. 2, який відрізняється тим, що друга рідина містить рідкий конденсований пароподібний матеріал.

5. Спосіб за п. 2, який відрізняється тим, що друга рідина є розплавленим металом.

6. Спосіб за п. 1, який відрізняється тим, що збирне середовище містить рухомий шар рідини.

7. Спосіб за п. 6, який відрізняється тим, що рухомий шар є потоком рідини, який падає під дією гравітації.

8. Спосіб за п. 6, який відрізняється тим, що рухомий шар забезпечують областю переливного краю резервуара збирного середовища.

9. Спосіб за п. 6, який відрізняється тим, що сопло спрямоване горизонтально або по суті горизонтально відносно до шару рідкого збирного середовища.

10. Спосіб за п. 1, який відрізняється тим, що сопло містить область видовженого поперечного звуження для створення загалом плоского або клиноподібного вихідного пучка конденсованих частинок або рідини.

11. Спосіб за п.1, який відрізняється тим, що збирне середовище виконане у вигляді ванни рідини, яка здійснює кругову циркуляцію.

12. Спосіб за п. 11, який відрізняється тим, що циркуляцію рідини забезпечують механічними засобами.

13. Спосіб за п. 1, який відрізняється тим, що газовий потік містить реакційноздатний газ або нереакційноздатний газ-носій на додаток до пари, яка має конденсуватися.

14. Спосіб за п. 1, який відрізняється тим, що на виході сопла конденсовані краплі або частинки утворюють перший конус, реакційноздатний газ та/або газ-носій утворюють, щонайменше, один додатковий конус, причому перший конус розташований усередині другого конуса, при цьому передбачені дефлекторні засоби навколо першого конуса та по суті усередині додаткового конуса, щоб створювати фізичний бар'єр, який допомагає відокремлювати газ-носій та інші газоподібні фракції від краплин або частинок, які проходять через дефлектор у збирне середовище.

15. Спосіб за п. 14, який відрізняється тим, що дефлекторні засоби включають видовжений в осьовому напрямку трубопровід, стінки якого забезпечують відділення першого конуса.

16. Спосіб за п. 15, який відрізняється тим, що дефлекторні засоби оточені фланцем, який закриває щонайменше частину або всю іншу поверхню збирного середовища.

17. Спосіб за п. 1, який відрізняється тим, що пучок краплин або частинок співударяється зі збирним середовищем під гострим кутом до поверхні середовища.

18. Спосіб за п. 17, який відрізняється тим, що збирне середовище перебуває у ванні розплаву, яка здійснює кругову циркуляцію.

19. Спосіб за п. 18, який відрізняється тим, що циркуляція ванни створює перевернений коаксіальний відцентровий конус у верхній поверхні ванни, причому цей конус забезпечує наявність похилої поверхні для приймання пучка краплин або частинок.

20. Спосіб за п. 17, який відрізняється тим, що похилий пучок співударяється зі збирним середовищем у місці, радіально віддаленому від центральної осі обертання ванни, тим самим сприяючи круговому потоку ванни розплаву або викликаючи його.

21. Спосіб за п. 1 який відрізняється тим, що краплі матеріалу у пучку охолоджують для формування твердих частинок до співударяння із збирним середовищем.

22. Спосіб за п. 1, який відрізняється тим, що збирне середовище охолоджують для запобігання випаровуванню рідкого матеріалу з пучка.

23. Спосіб за п. 1, який відрізняється тим, що збирне середовище містить рідину, яка має питому масу нижчу, ніж конденсований рідкий матеріал, причому цей конденсований рідкий матеріал безперервно або періодично відводять із резервуара збирного середовища і направляють без проміжного отвердіння на етап лиття або етап сплавлення або інший етап формування.

24. Спосіб за п. 1, який відрізняється тим, що пароподібний матеріал, який має бути сконденсований, є магнієм або містить магній.

25. Пристрій для конденсації пари, який містить:

джерело газу, що містить пару, конденсаційну камеру, що живиться від джерела пари за допомогою сопла, яке має звужувану конфігурацію на вході та розширну конфігурацію на виході, так що пара, яка входить в сопло, прискорюється у соплі і розширюється та охолоджується на виході із сопла, що викликає конденсацію пари з утворенням пучка рідких краплин або твердих частинок у конденсаційній камері,

і розплавлене рідке збирне середовище для рідких краплин або частинок, яке розташоване в ванні, причому збирне середовище має відкриту частину поверхні, розташовану таким чином, щоб допускати співударяння з нею пучка краплин або частинок, що виходить із сопла, який відрізняється тим, що збирне середовище містить сольовий флюс, який має питому масу менше питомої маси конденсованих краплин або частинок, так що при роботі пристрою конденсований матеріал осідає в частині ванни нижче рідини.

26. Пристрій за п. 25, який відрізняється тим, що містить засоби для безперервного переміщення збирного середовища через ділянку, на якій пучок співударяється зі збирним середовищем.

27. Пристрій за п. 26, який відрізняється тим, що містить засоби формування шару рухомого збирного середовища, в яке вдаряє пучок конденсованої пари.

28. Пристрій за п. 27, який відрізняється тим, що засоби формування шару включають ванну збирного середовища, яка обладнана переливним пристроєм або краєм, через який може текти рідке збирне середовище.

29. Пристрій за п. 28, який відрізняється тим, що сопло розташоване таким чином, щоб направляти пучок краплин або частинок на завісу або потік рідини, що падає з переливного пристрою під дією гравітації.

30. Пристрій за п. 25, який відрізняється тим, що сопло розташоване таким чином, щоб направляти пучок краплин або частинок в основному горизонтально відносно до збирного середовища.

31. Пристрій за п. 28, який відрізняється тим, що містить засоби для рециркуляції збирного середовища у ванну після переливання через переливний пристрій або через край.

32. Пристрій за п. 25, який відрізняється тим, що збирне середовище розташоване у ванні та містить засоби для спонукання кругової циркуляції збирного середовища.

33. Пристрій за п. 32, який відрізняється тим, що циркуляцію рідини забезпечують механічними засобами.

34. Пристрій за п. 25, який відрізняється тим, що джерело пари забезпечує подачу реакційноздатного газу та/або газу-носія на додаток до пари, яку треба конденсувати.

35. Пристрій за п. 34, який відрізняється тим, що сопло виконане таким чином, що на виході сопла краплі або частинки утворюють перший конус, а газ-носій та/або реакційноздатний газ утворюють щонайменше один додатковий конус, причому кут розходження першого конуса менше кута розходження другого конуса, так що перший конус перебуває усередині другого конуса.

36. Пристрій за п. 35, який відрізняється тим, що містить дефлекторні засоби в такому місці, що вони розташовані навколо першого конуса та усередині другого конуса для того, щоб забезпечувати фізичний бар'єр, який допомагає ізолювати носій та реакційноздатні гази від конденсованих краплин або частинок, які проходять через дефлекторні засоби в збирне середовище.

37. Пристрій за п. 36, який відрізняється тим, що дефлекторні засоби розташовані навколо місця, у якому пучок конденсованих краплин або частинок співударяється зі збирним середовищем.

38. Пристрій за п. 36, який відрізняється тим, що дефлекторні засоби містять видовжений в осьовому напрямку трубопровід, стінки якого забезпечують відділення першого конуса.

39. Пристрій за п. 38, який відрізняється тим, що дефлекторні засоби оточені фланцем, який закриває щонайменше частину або всю іншу поверхню збирного середовища.

40. Пристрій за п. 25, який відрізняється тим, що сопло виконане та/або орієнтоване таким чином, що пучок краплин або частинок співударяється зі збирним середовищем під гострим кутом до поверхні середовища.

41. Пристрій за п. 40, який відрізняється тим, що збирне середовище розташоване у ванні, а похило орієнтований пучок співударяється зі збирним середовищем у місці, радіально віддаленому від центральної осі обертання середовища у ванні, так що імпульс, який він передає збирному середовищу, сприяє круговому потоку збирного середовища у ванні або викликає його.

42. Пристрій за п. 25, який відрізняється тим, що сопло виконане симетричним відносно до поздовжньої осі обертання.

43. Пристрій за п. 25, який відрізняється тим, що сопло виконане видовженим у поперечному напрямку, так що пучок краплин або частинок створюється в основному плоским або клиноподібним за формою і таким, що пучок співударяється зі збирним середовищем уздовж видовженої області контакту.

44. Пристрій за п. 25, який відрізняється тим, що містить засоби для безперервного або періодичного відведення конденсованої рідини від збирного середовища та передачі рідкого матеріалу на етап лиття або етап сплавлення або інший етап формування або етап осадження матеріалу.

45. Пристрій за п. 25, який відрізняється тим, що конденсаційна камера містить засоби охолодження для відведення тепла із збирного середовища.

46. Пристрій за п. 25, який відрізняється тим, що збирне середовище містить тонкий шар першої рідини, розташований над другою рідиною, причому шар є досить тонким, щоб розриватися під ударами конденсованих краплин або частинок настільки, що частини шару в області, яка відповідає удару, відкривають поверхню другої рідини, щоб допускати прямий доступ конденсованих частинок або краплин до лежачої нижче рідини для поглинання в ній, при цьому тонкий шар залишається як захисне покриття на іншій частині поверхні другої рідини.

47. Пристрій за п. 46, який відрізняється тим, що перша рідина містить сольовий флюс.

48. Пристрій за п. 46, який відрізняється тим, що друга рідина містить конденсований пароподібний матеріал.

49. Пристрій за п. 46, який відрізняється тим, що друга рідина є розплавленим металом.

50. Спосіб за будь-яким з пп. 1-24, у яких пара містить металевий матеріал.

51. Пристрій за будь-яким з пп. 25-49, у яких пара містить металевий матеріал.

52. Спосіб за п. 50, у якому пара є металом, вибраним із групи, що містить Mg, Zn, Sn, Pb, As, Sb, Bi, Si, Cd, та їх комбінацій.

53. Пристрій за п. 51, у якому пара є металом, вибраним із групи, що містить Mg, Zn, Sn, Pb, As, Sb, Bi, Si, Cd, та їх комбінацій.

54. Спосіб за п. 50, в якому джерело пари містить металотермічний або карботермічний відновний апарат та/або процес.

55. Пристрій за п. 51, в якому джерело пари містить металотермічний або карботермічний відновний апарат та/або процес.

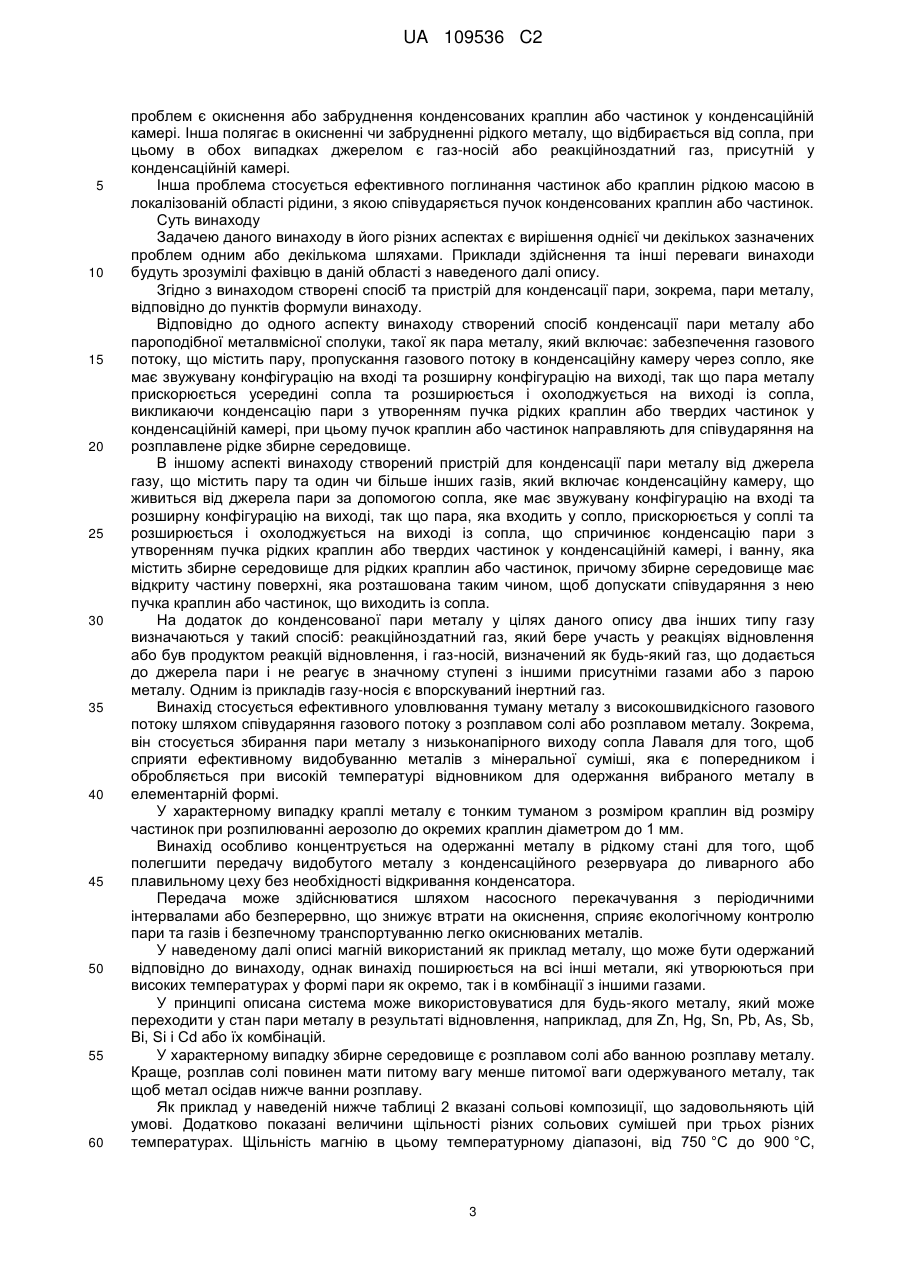

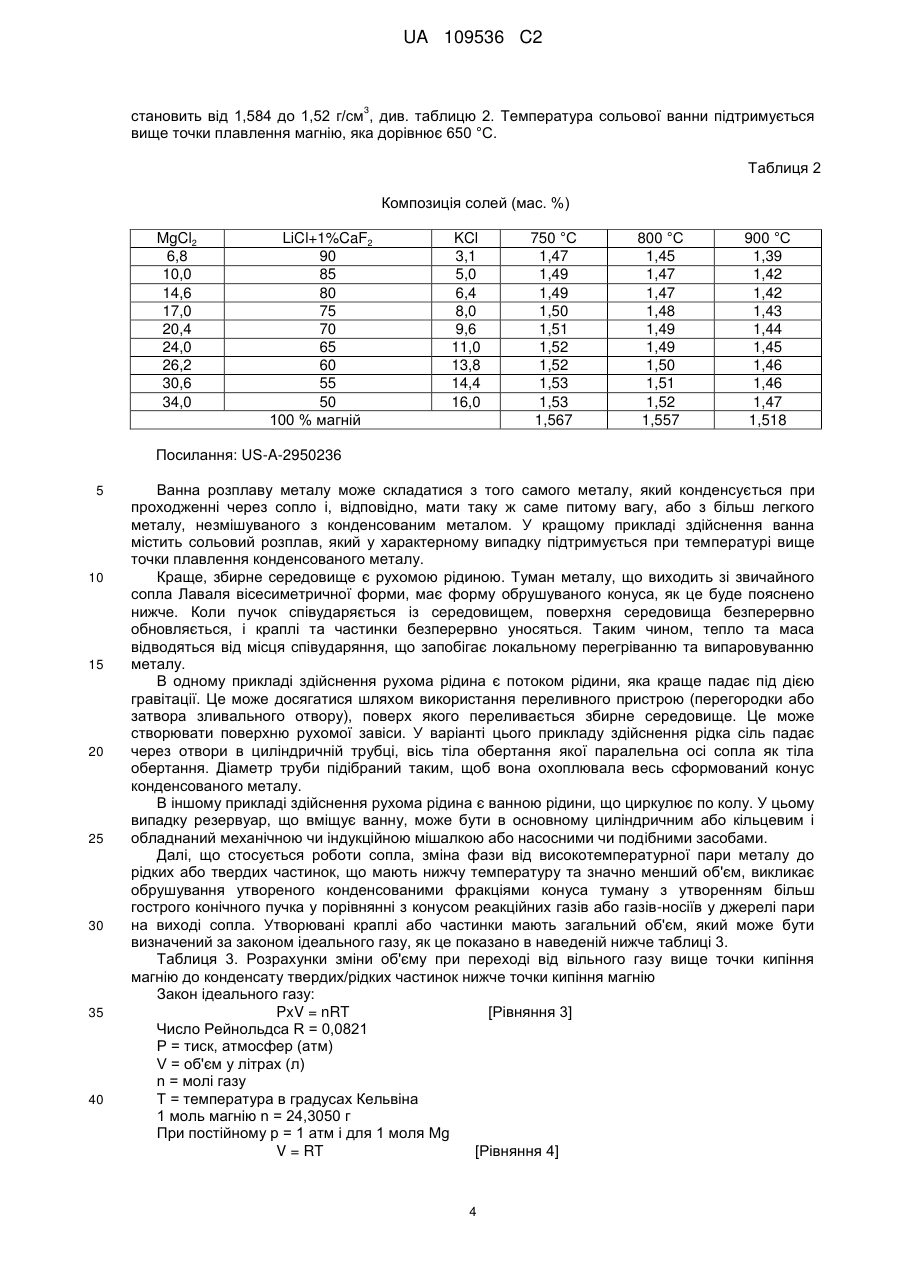

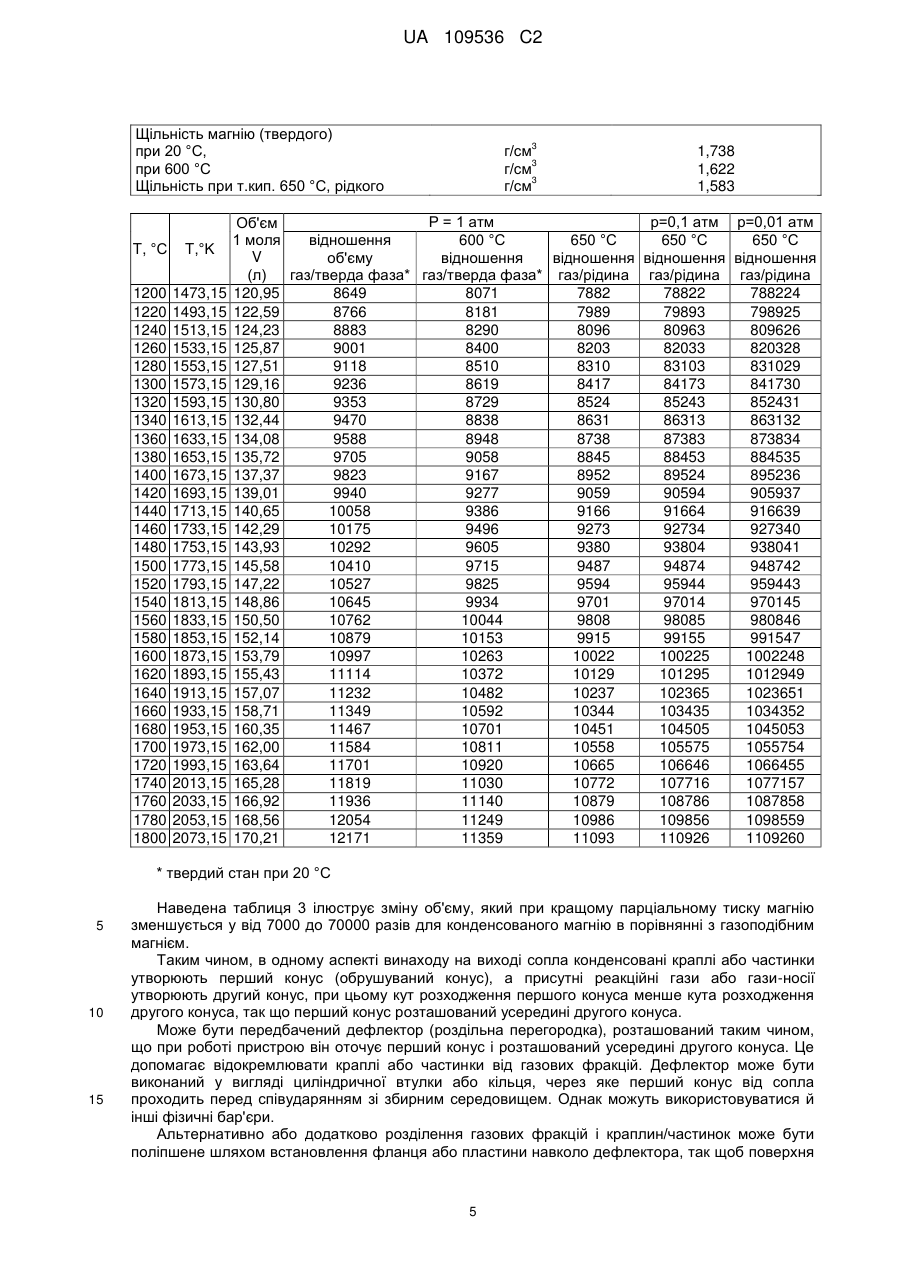

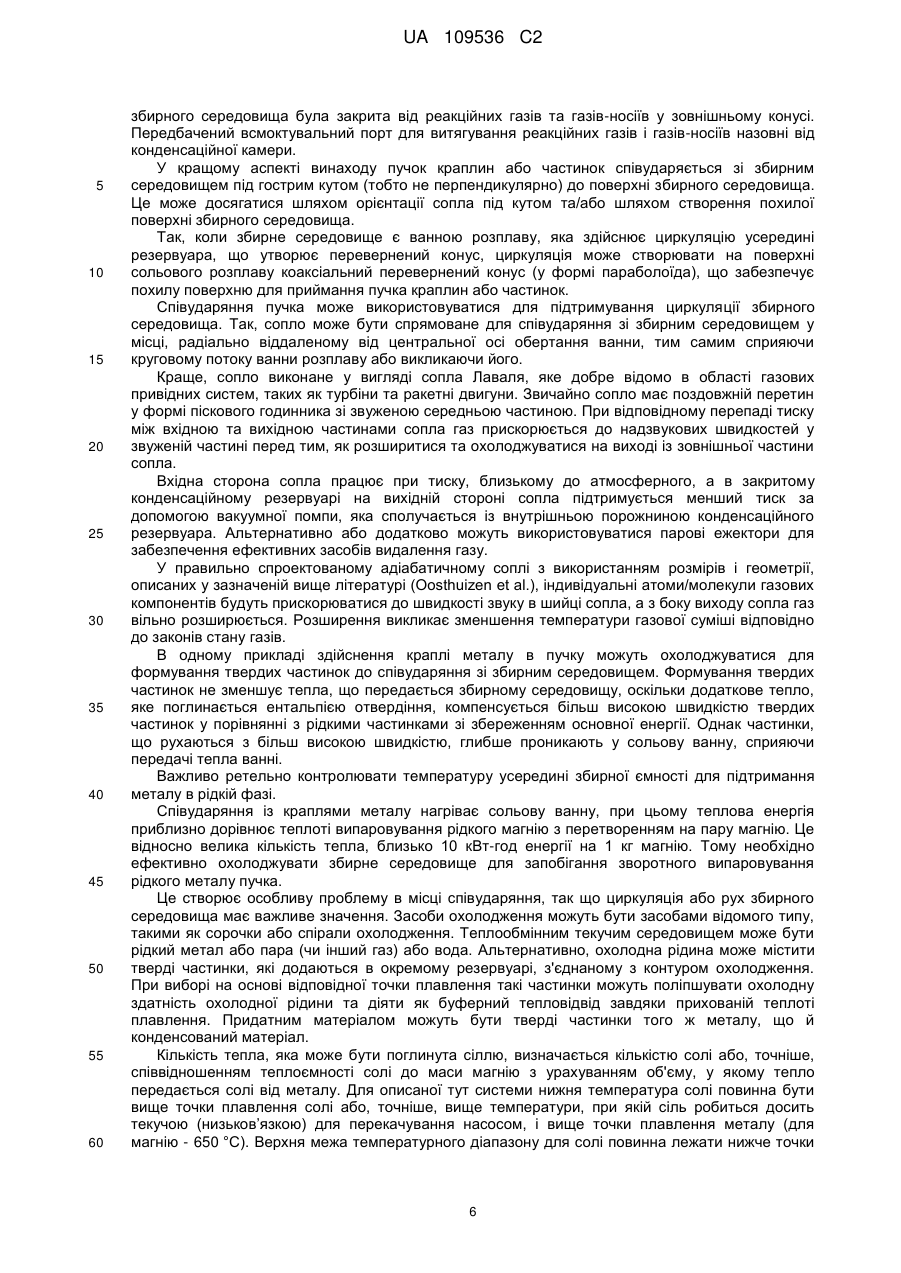

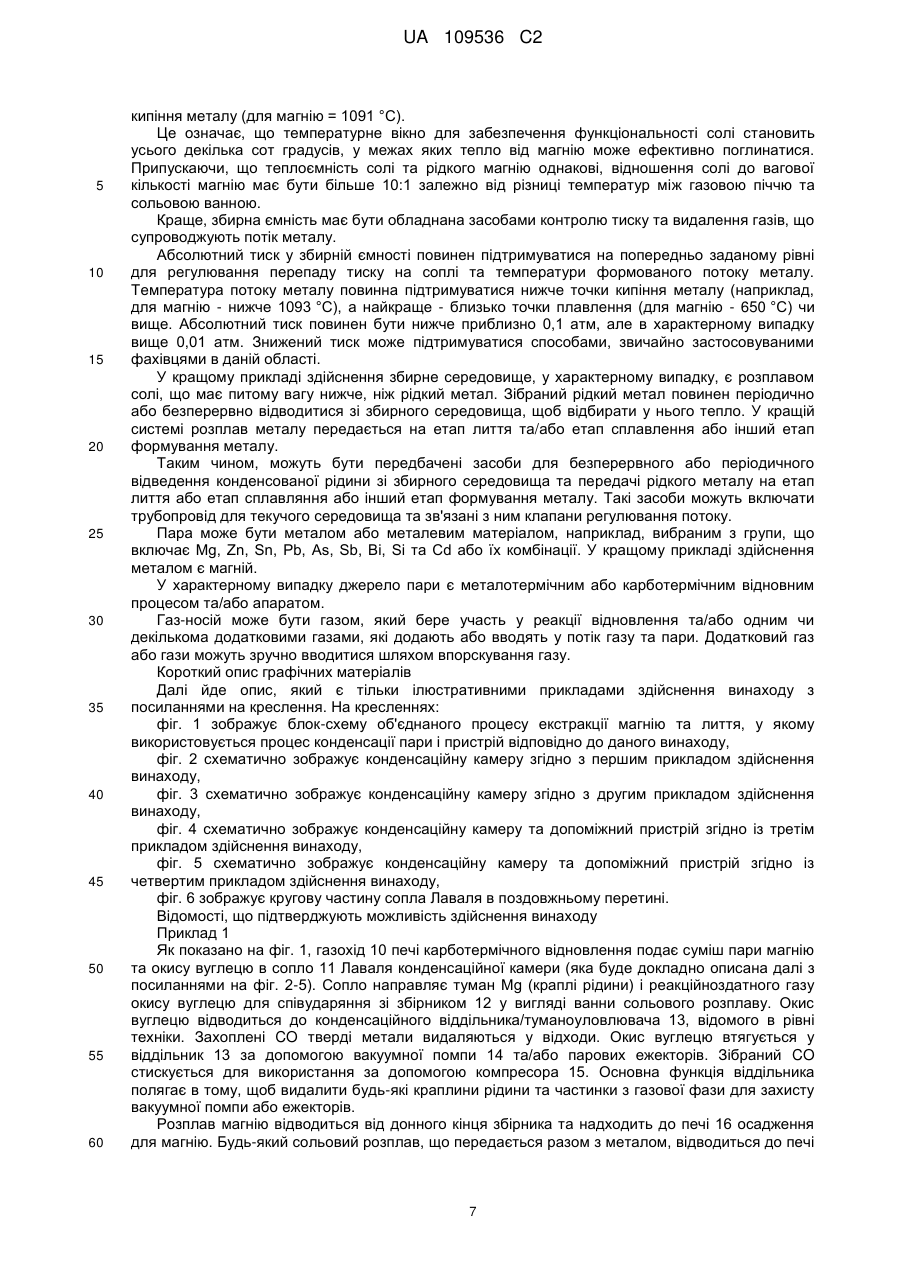

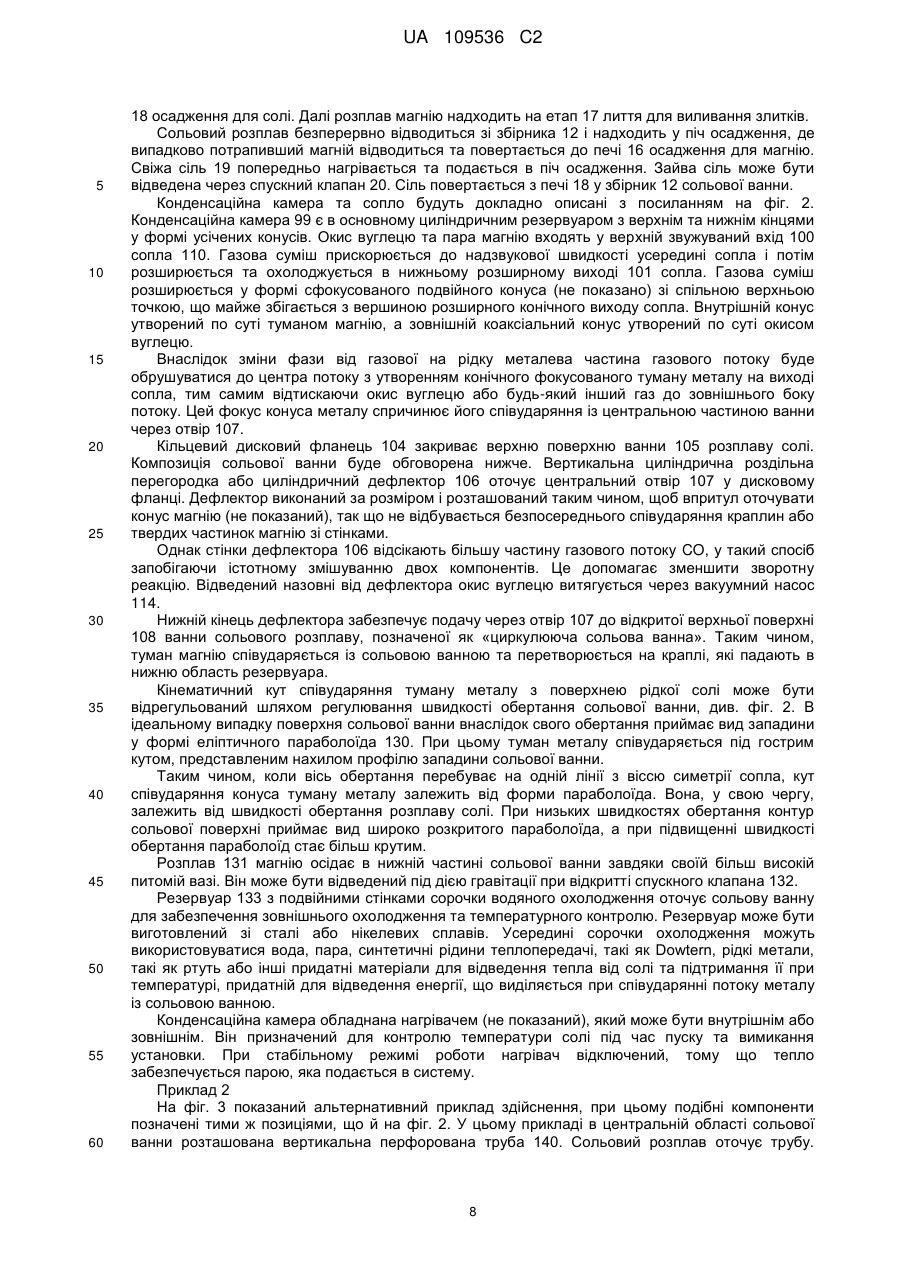

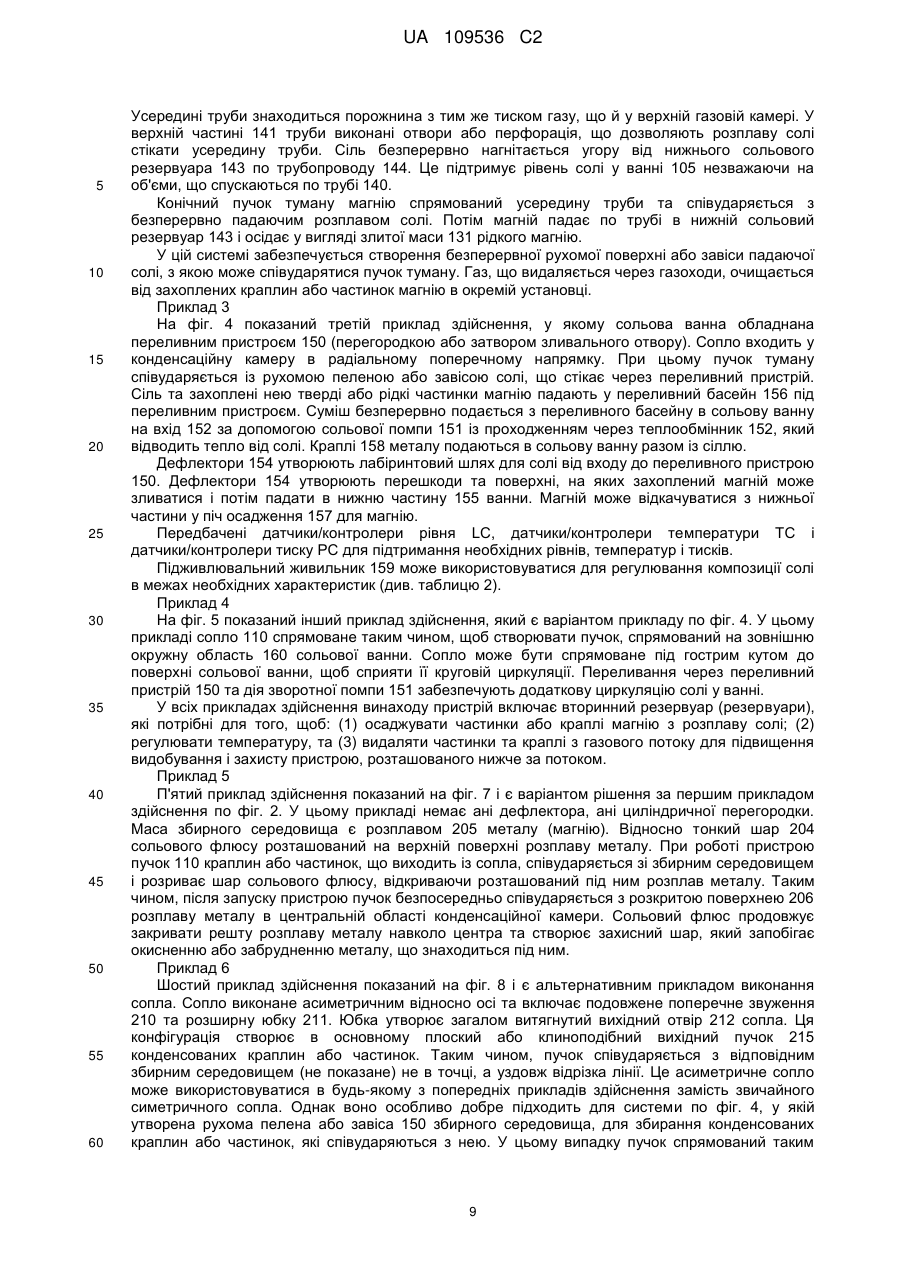

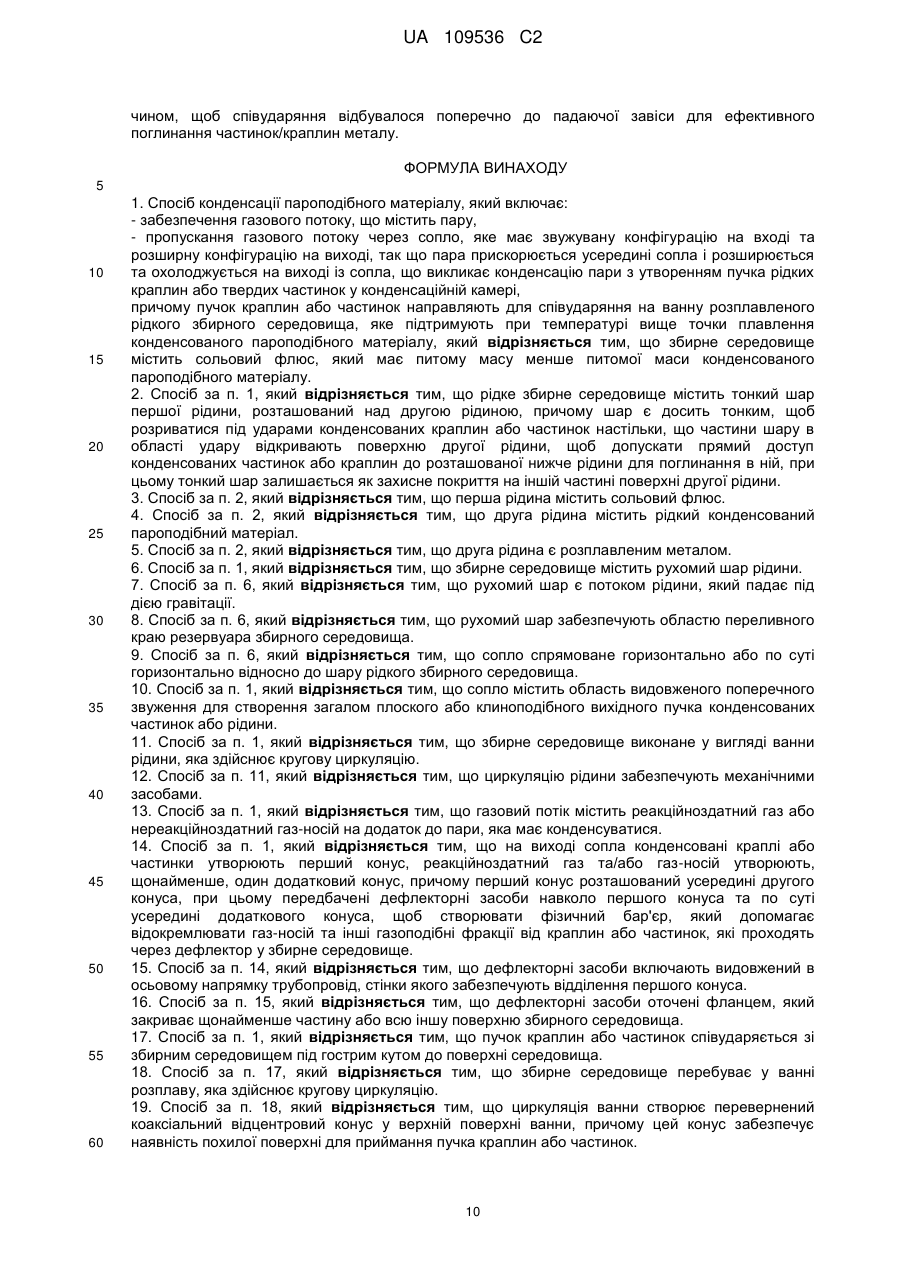

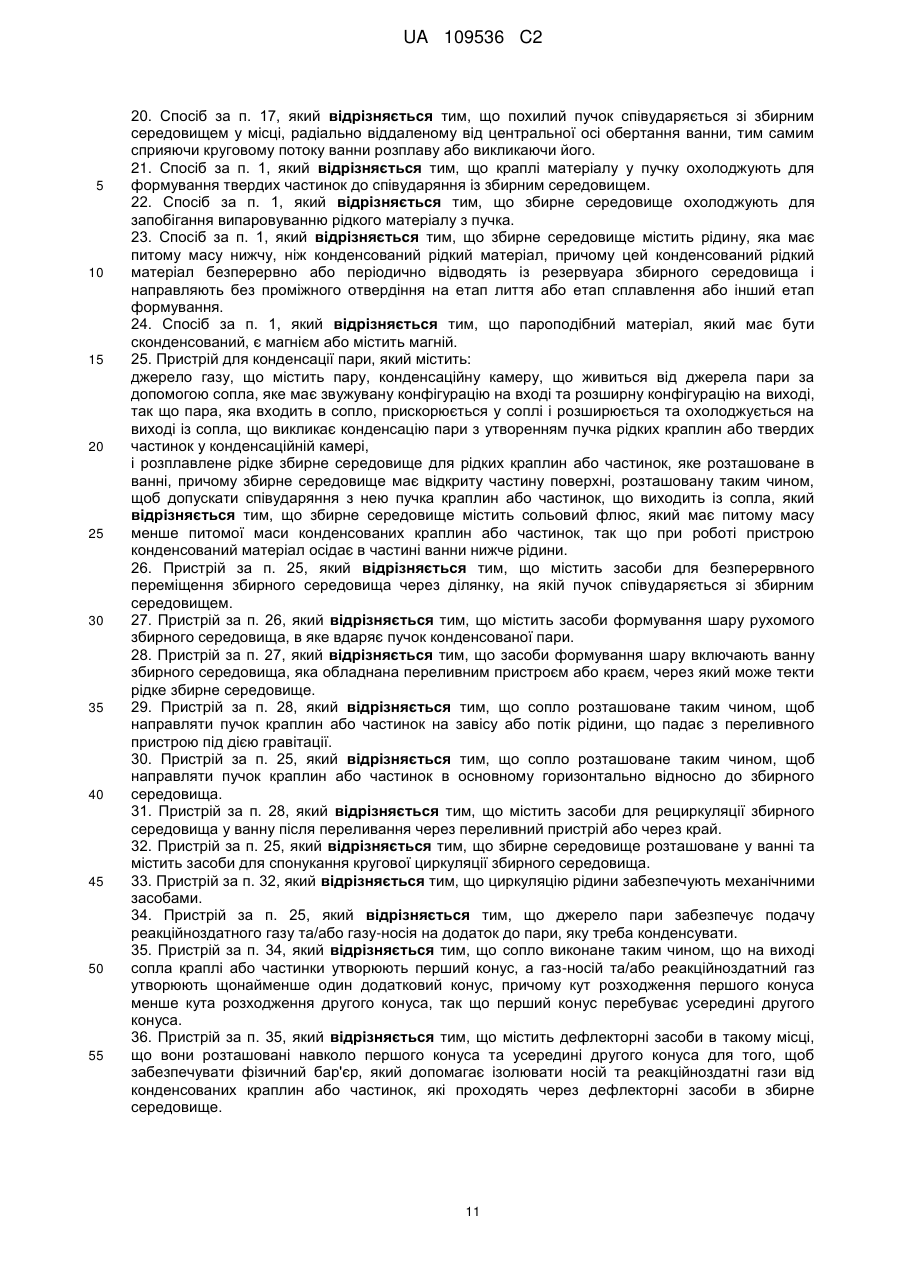

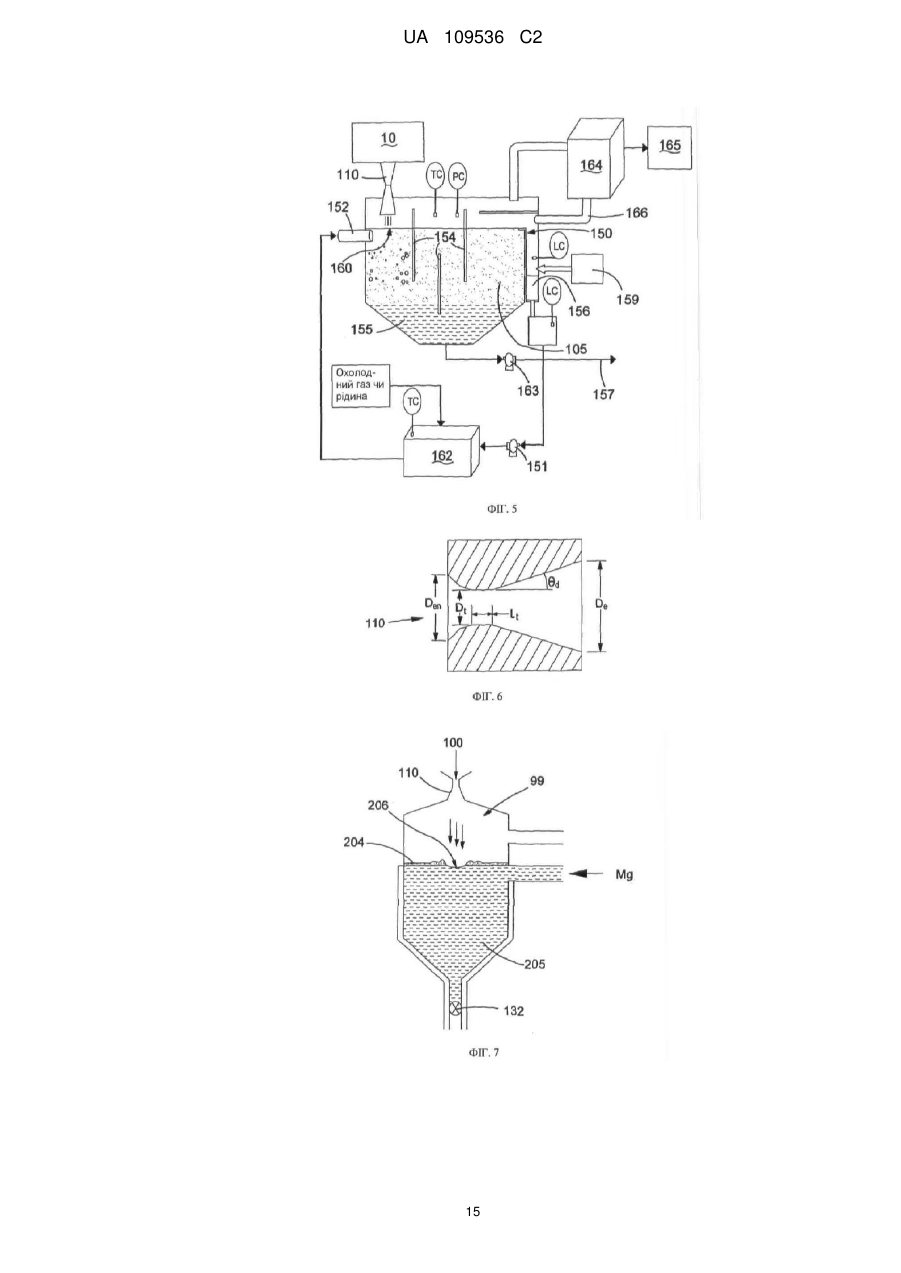

Текст

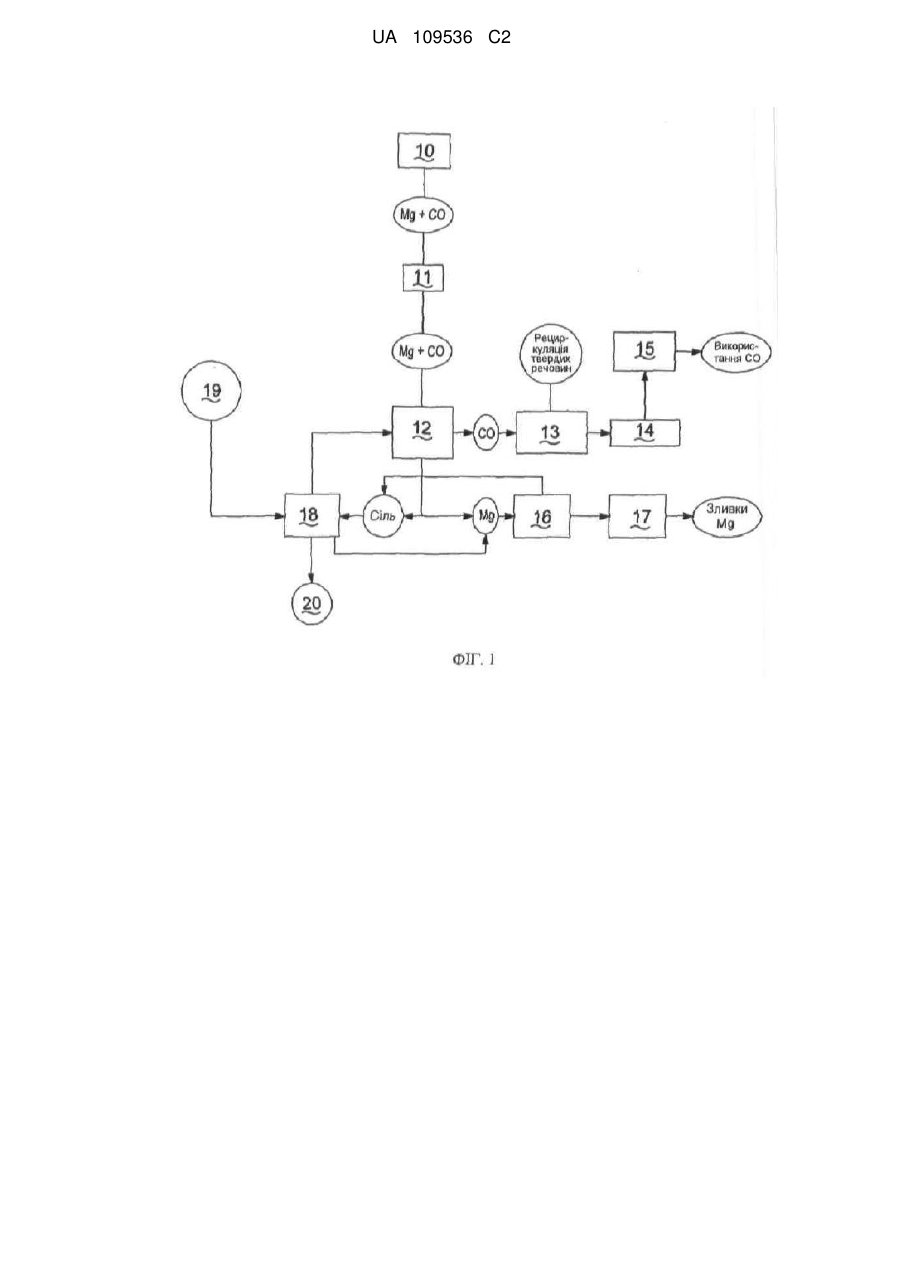

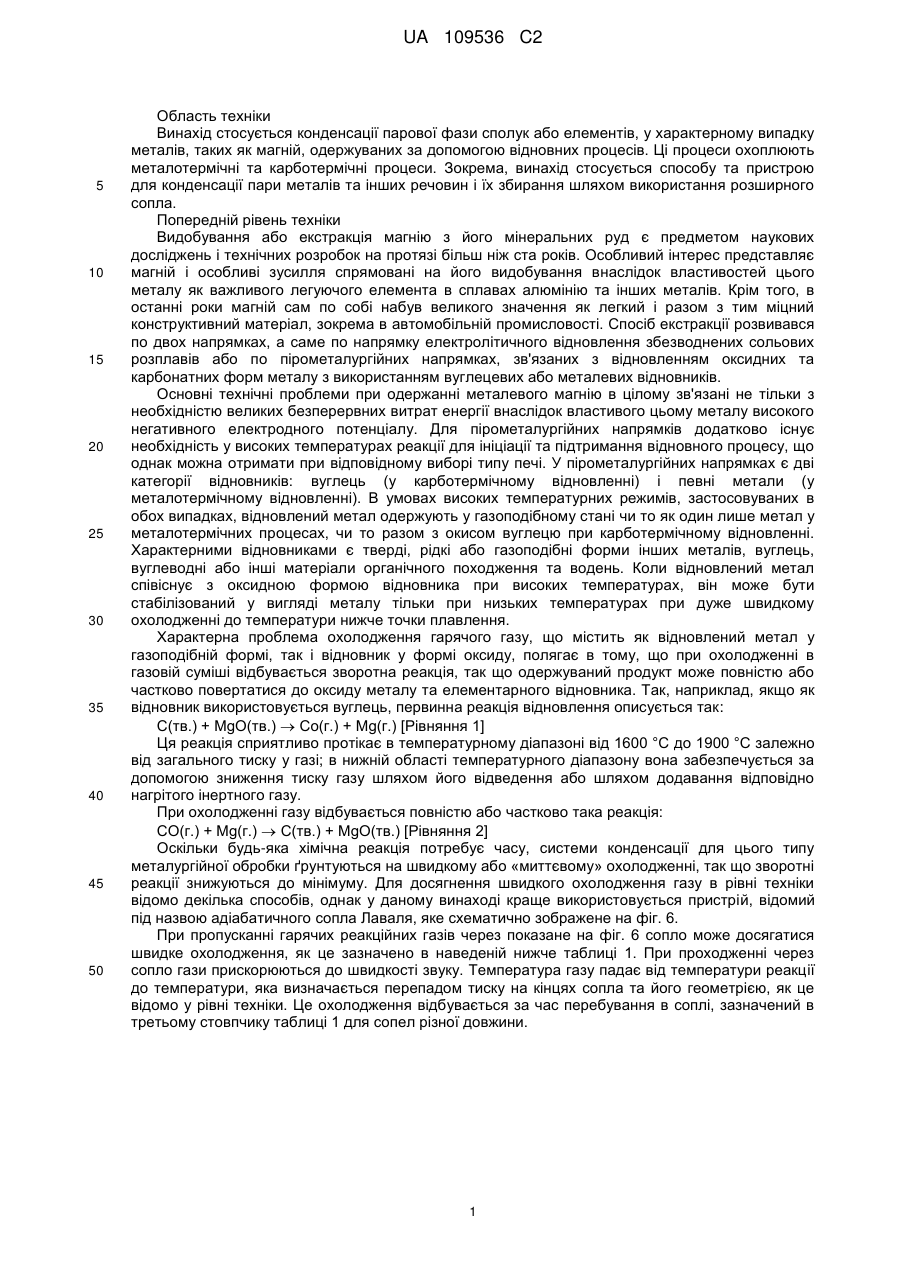

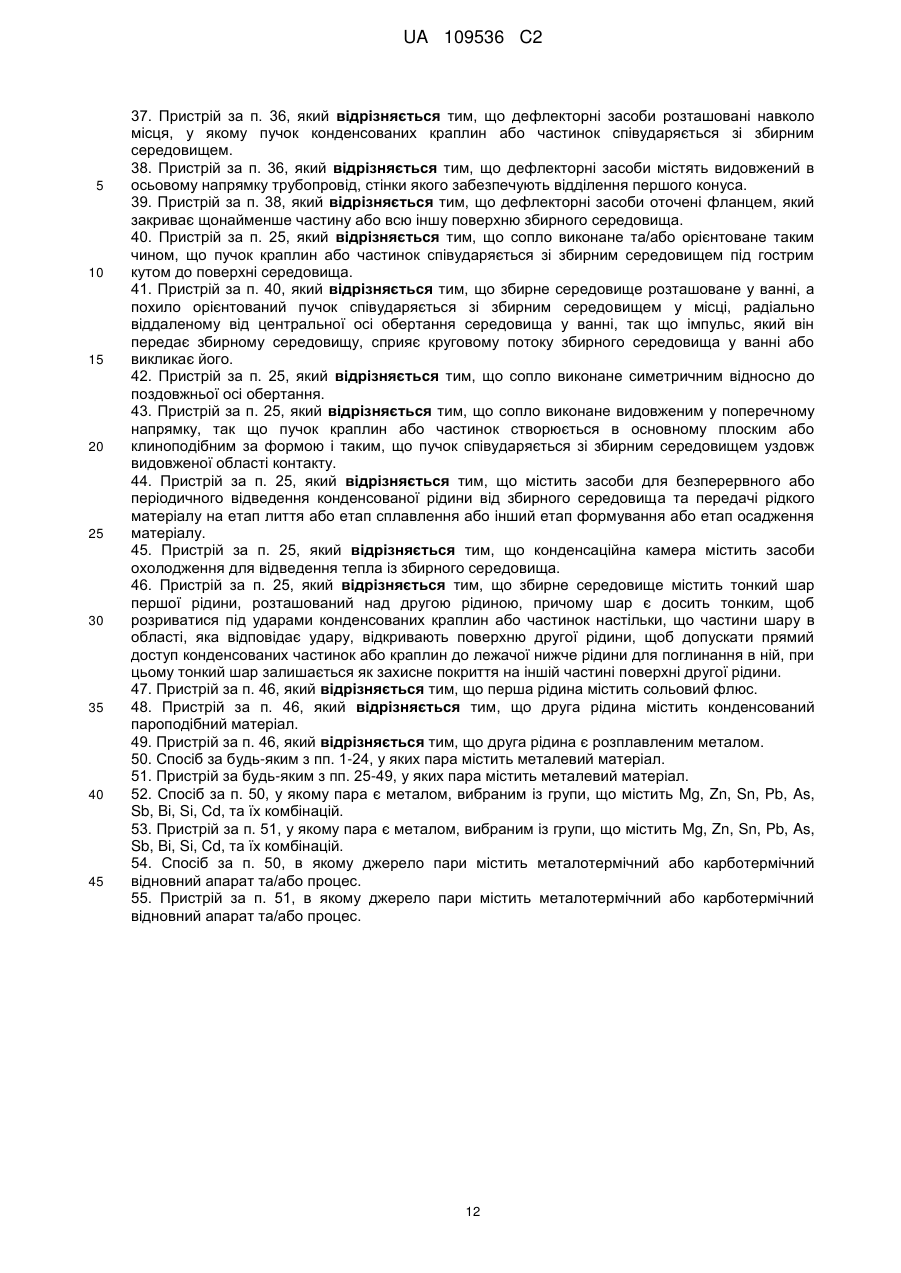

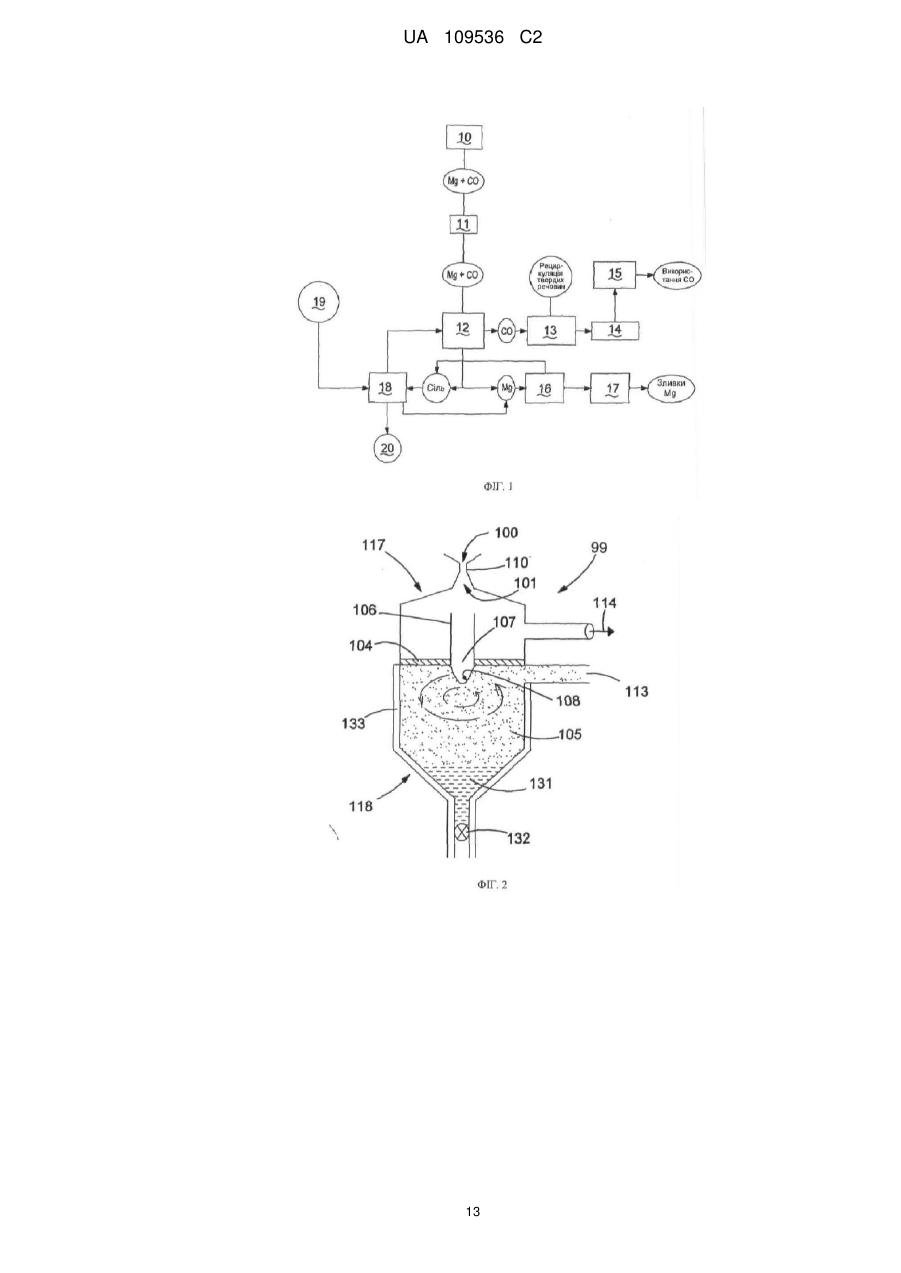

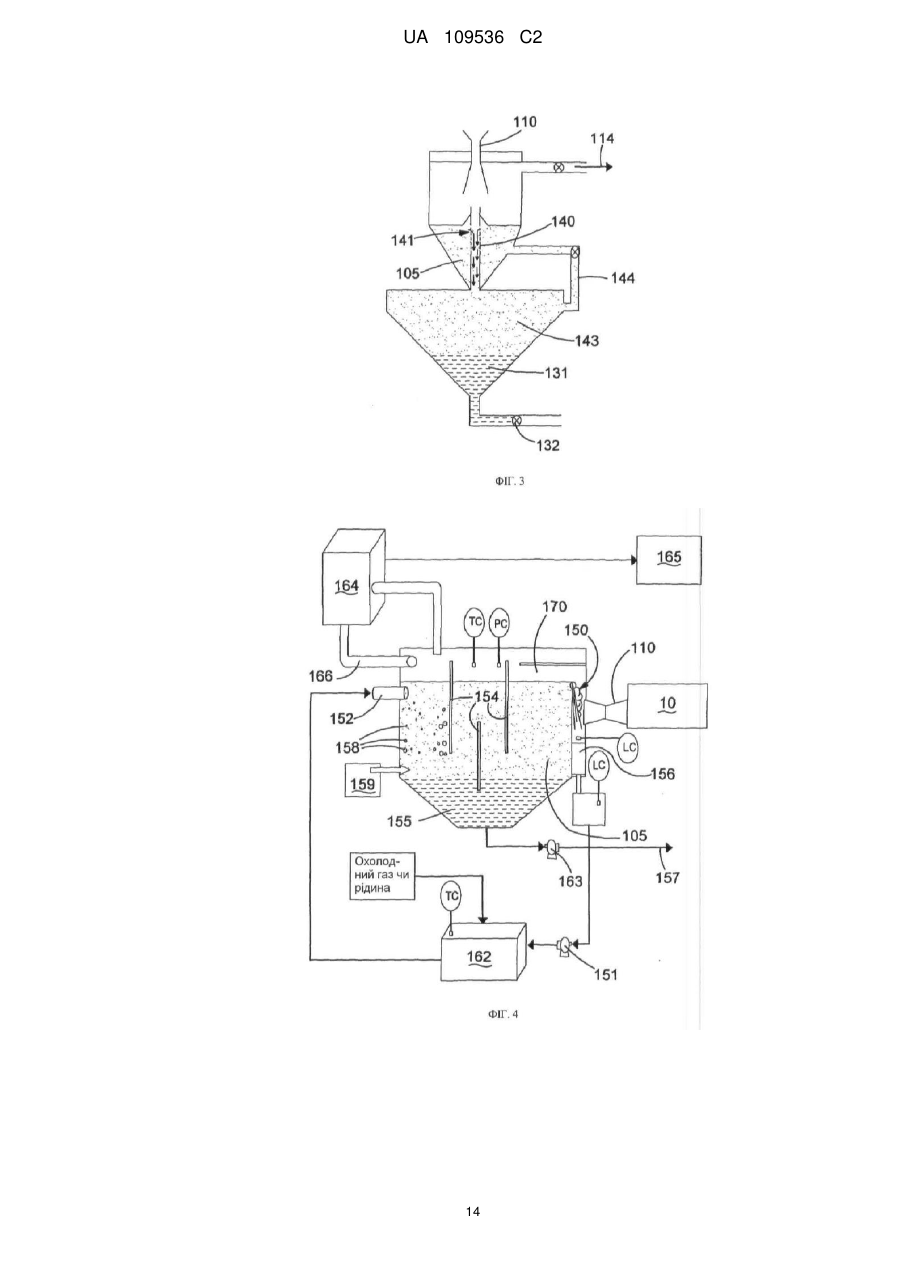

Реферат: Винахід стосується конденсації парової фази сполук або елементів, у характерному випадку металів, таких як магній, одержуваних за допомогою відновних процесів. Ці процеси охоплюють металотермічні та карботермічні процеси. Описаний спосіб конденсації пари металу, який включає: забезпечення газового потоку, що містить пару, пропускання газового потоку через сопло, яке має звужувану конфігурацію на вході та розширну конфігурацію на виході, так що пар прискорюється усередині сопла та розширюється і охолоджується на виході із сопла, що викликає конденсацію пари з утворенням пучка рідких краплин або твердих частинок у конденсаційній камері, при цьому пучок краплин або частинок направляють для співударяння на розплавлене рідке збирне середовище, причому збирне середовище містить сольовий флюс, який має питому масу менше питомої маси конденсованого пароподібного матеріалу. Описаний також пристрій для здійснення способу. UA 109536 C2 (12) UA 109536 C2 UA 109536 C2 5 10 15 20 25 30 35 40 45 50 Область техніки Винахід стосується конденсації парової фази сполук або елементів, у характерному випадку металів, таких як магній, одержуваних за допомогою відновних процесів. Ці процеси охоплюють металотермічні та карботермічні процеси. Зокрема, винахід стосується способу та пристрою для конденсації пари металів та інших речовин і їх збирання шляхом використання розширного сопла. Попередній рівень техніки Видобування або екстракція магнію з його мінеральних руд є предметом наукових досліджень і технічних розробок на протязі більш ніж ста років. Особливий інтерес представляє магній і особливі зусилля спрямовані на його видобування внаслідок властивостей цього металу як важливого легуючого елемента в сплавах алюмінію та інших металів. Крім того, в останні роки магній сам по собі набув великого значення як легкий і разом з тим міцний конструктивний матеріал, зокрема в автомобільній промисловості. Спосіб екстракції розвивався по двох напрямках, а саме по напрямку електролітичного відновлення збезводнених сольових розплавів або по пірометалургійних напрямках, зв'язаних з відновленням оксидних та карбонатних форм металу з використанням вуглецевих або металевих відновників. Основні технічні проблеми при одержанні металевого магнію в цілому зв'язані не тільки з необхідністю великих безперервних витрат енергії внаслідок властивого цьому металу високого негативного електродного потенціалу. Для пірометалургійних напрямків додатково існує необхідність у високих температурах реакції для ініціації та підтримання відновного процесу, що однак можна отримати при відповідному виборі типу печі. У пірометалургійних напрямках є дві категорії відновників: вуглець (у карботермічному відновленні) і певні метали (у металотермічному відновленні). В умовах високих температурних режимів, застосовуваних в обох випадках, відновлений метал одержують у газоподібному стані чи то як один лише метал у металотермічних процесах, чи то разом з окисом вуглецю при карботермічному відновленні. Характерними відновниками є тверді, рідкі або газоподібні форми інших металів, вуглець, вуглеводні або інші матеріали органічного походження та водень. Коли відновлений метал співіснує з оксидною формою відновника при високих температурах, він може бути стабілізований у вигляді металу тільки при низьких температурах при дуже швидкому охолодженні до температури нижче точки плавлення. Характерна проблема охолодження гарячого газу, що містить як відновлений метал у газоподібній формі, так і відновник у формі оксиду, полягає в тому, що при охолодженні в газовій суміші відбувається зворотна реакція, так що одержуваний продукт може повністю або частково повертатися до оксиду металу та елементарного відновника. Так, наприклад, якщо як відновник використовується вуглець, первинна реакція відновлення описується так: C(тв.) + MgO(тв.) Co(г.) + Mg(г.) [Рівняння 1] Ця реакція сприятливо протікає в температурному діапазоні від 1600 °C до 1900 °C залежно від загального тиску у газі; в нижній області температурного діапазону вона забезпечується за допомогою зниження тиску газу шляхом його відведення або шляхом додавання відповідно нагрітого інертного газу. При охолодженні газу відбувається повністю або частково така реакція: CO(г.) + Mg(г.) C(тв.) + MgO(тв.) [Рівняння 2] Оскільки будь-яка хімічна реакція потребує часу, системи конденсації для цього типу металургійної обробки ґрунтуються на швидкому або «миттєвому» охолодженні, так що зворотні реакції знижуються до мінімуму. Для досягнення швидкого охолодження газу в рівні техніки відомо декілька способів, однак у даному винаході краще використовується пристрій, відомий під назвою адіабатичного сопла Лаваля, яке схематично зображене на фіг. 6. При пропусканні гарячих реакційних газів через показане на фіг. 6 сопло може досягатися швидке охолодження, як це зазначено в наведеній нижче таблиці 1. При проходженні через сопло гази прискорюються до швидкості звуку. Температура газу падає від температури реакції до температури, яка визначається перепадом тиску на кінцях сопла та його геометрією, як це відомо у рівні техніки. Це охолодження відбувається за час перебування в соплі, зазначений в третьому стовпчику таблиці 1 для сопел різної довжини. 1 UA 109536 C2 Таблиця 1 Час перебування газів у соплах різної довжини Довжина шийки сопла, см Швидкість газу, м/с 1 997,2 2 997,2 5 997,2 6 997,2 10 997,2 15 997,2 20 997,2 * Cp/Cv = 5/3 для одноатомного газу (Mg) * Cp/Cv = 7/5 для двохатомного газу (CO) Час перебування, с 1,00282E-05 2,00563E-05 5,01408E-05 6,01689E-05 0,000100282 0,000150422 0,000200563 γ = Cp/Cv 1/2 Швидкість звуку = (γ * R/nT) , де R – універсальна газова стала, а T – температура в градусах Кельвіну 5 10 15 20 25 30 35 40 У патенті US 3761248 описаний спосіб металотермічного одержання магнію, який включає конденсацію пари магнію, що виходить з печі, у конденсаторі. Конденсацію активізують шляхом використання потоку інертного газу для втягування пари в конденсатор. У патентному документі WO 03/048398 описані спосіб та пристрій для конденсації пари магнію, причому струмінь пари направляють у конденсатор, що має нижню тигельну секцію, з якої може бути відведений рідкий магній. Для охолодження тигельної секції використовується сорочка зі свинцевого розплаву. У патентній заявці US 2008/0115626 описана конденсація пари магнію в герметичній системі, у якій рідкий метал безперервно відводиться з тигельної частини. У патенті US 5803947 описаний спосіб одержання магнію та оксиду магнію. Подача до конденсатора для збирання рідкого магнію здійснюється через звужуване/розширне сопло для надзвукового адіабатичного охолодження газу, що проходить через сопло. У документі немає даних щодо конструкції або конфігурації сопла та конденсатора, хоча зазначено, що на виході сопла використовується циклон для осадження частинок, що містяться в газі-носії. Відомі описи адіабатичних систем охолодження як таких, - див., наприклад, “Compressible Fluid Flow” (“Потік стисливого текучого середовища”) авторів Patrick H.Oosthuizen et al., 1997, ISBN 0-07-048197-0, Mc-Graw-Hill Publishers. У патентному документі US 4488904 описаний спосіб, у якому пару металу (такого як магній) направляють через звужуване/розширне сопло, що охолоджує метал до рівня, при якому не відбувається окиснення. Пару металу подають безпосередньо чи опосередковано на металевий збирний басейн, який у випадку збирання магнію містить розплав свинцю, вісмуту, олова, сурми або їх суміші. У патентному документі ЕР-А-012465 також описаний спосіб збирання рідкого металу (магнію) з пари через адіабатичне сопло. У цьому документі пару збирають у басейні розплаву магнію. У патентному документі JP-A-63125627 описаний спосіб формування композиційного матеріалу з металевою матрицею, у якому пару металу направляють через адіабатичне сопло. У сопло вводять реакційноздатний газ, щоб він вступав у реакцію з металом та утворював порошкоподібну сполуку металу. Сполуку направляють із сопла в басейн металу матеріалу металевої матриці. У такий спосіб забезпечується дисперсія частинок сполуки металу в металевій матриці. У патентному документі US 4147534 описаний спосіб одержання магнію (або кальцію), у якому пару металу пропускають через адіабатичне сопло та направляють на охолоджувану поверхню, яка в одному з прикладів здійснення може бути обертовою циліндричною поверхнею. Отверджені частинки магнію зіскрібаються з поверхні та падають у шнековий конвеєр, який веде до печі для розплавлювання частинок. Далі розплав магнію падає в збирний резервуар. У патентному документі JP-A-62099423 описаний пристрій для збирання пари металу, яка надходить від адіабатичного клапана. Збирний басейн обладнаний перфорованим піддоном або гратами, через які забезпечується циркуляція розплаву металу для збирання пари металу та відбивання окисного газу. У процесах, відомих з рівня техніки, проблеми виникають у декількох областях. Однією з 2 UA 109536 C2 5 10 15 20 25 30 35 40 45 50 55 60 проблем є окиснення або забруднення конденсованих краплин або частинок у конденсаційній камері. Інша полягає в окисненні чи забрудненні рідкого металу, що відбирається від сопла, при цьому вобох випадках джерелом є газ-носій або реакційноздатний газ, присутній у конденсаційній камері. Інша проблема стосується ефективного поглинання частинок або краплин рідкою масою в локалізованій області рідини, з якою співударяється пучок конденсованих краплин або частинок. Суть винаходу Задачею даного винаходу в його різних аспектах є вирішення однієї чи декількох зазначених проблем одним або декількома шляхами. Приклади здійснення та інші переваги винаходи будуть зрозумілі фахівцю в даній області з наведеного далі опису. Згідно з винаходом створені спосіб та пристрій для конденсації пари, зокрема, пари металу, відповідно до пунктів формули винаходу. Відповідно до одного аспекту винаходу створений спосіб конденсації пари металу або пароподібної металвмісної сполуки, такої як пара металу, який включає: забезпечення газового потоку, що містить пару, пропускання газового потоку в конденсаційну камеру через сопло, яке має звужувану конфігурацію на вході та розширну конфігурацію на виході, так що пара металу прискорюється усередині сопла та розширюється і охолоджується на виході із сопла, викликаючи конденсацію пари з утворенням пучка рідких краплин або твердих частинок у конденсаційній камері, при цьому пучок краплин або частинок направляють для співударяння на розплавлене рідке збирне середовище. В іншому аспекті винаходу створений пристрій для конденсації пари металу від джерела газу, що містить пару та один чи більше інших газів, який включає конденсаційну камеру, що живиться від джерела пари за допомогою сопла, яке має звужувану конфігурацію на вході та розширну конфігурацію на виході, так що пара, яка входить у сопло, прискорюється у соплі та розширюється і охолоджується на виході із сопла, що спричинює конденсацію пари з утворенням пучка рідких краплин або твердих частинок у конденсаційній камері, і ванну, яка містить збирне середовище для рідких краплин або частинок, причому збирне середовище має відкриту частину поверхні, яка розташована таким чином, щоб допускати співударяння з нею пучка краплин або частинок, що виходить із сопла. На додаток до конденсованої пари металу у цілях даного опису два інших типу газу визначаються у такий спосіб: реакційноздатний газ, який бере участь у реакціях відновлення або був продуктом реакцій відновлення, і газ-носій, визначений як будь-який газ, що додається до джерела пари і не реагує в значному ступені з іншими присутніми газами або з парою металу. Одним із прикладів газу-носія є впорскуваний інертний газ. Винахід стосується ефективного уловлювання туману металу з високошвидкісного газового потоку шляхом співударяння газового потоку з розплавом солі або розплавом металу. Зокрема, він стосується збирання пари металу з низьконапірного виходу сопла Лаваля для того, щоб сприяти ефективному видобуванню металів з мінеральної суміші, яка є попередником і обробляється при високій температурі відновником для одержання вибраного металу в елементарній формі. У характерному випадку краплі металу є тонким туманом з розміром краплин від розміру частинок при розпилюванні аерозолю до окремих краплин діаметром до 1 мм. Винахід особливо концентрується на одержанні металу в рідкому стані для того, щоб полегшити передачу видобутого металу з конденсаційного резервуара до ливарного або плавильному цеху без необхідності відкривання конденсатора. Передача може здійснюватися шляхом насосного перекачування з періодичними інтервалами або безперервно, що знижує втрати на окиснення, сприяє екологічному контролю пари та газів і безпечному транспортуванню легко окиснюваних металів. У наведеному далі описі магній використаний як приклад металу, що може бути одержаний відповідно до винаходу, однак винахід поширюється на всі інші метали, які утворюються при високих температурах у формі пари як окремо, так і в комбінації з іншими газами. У принципі описана система може використовуватися для будь-якого металу, який може переходити у стан пари металу в результаті відновлення, наприклад, для Zn, Hg, Sn, Pb, As, Sb, Bi, Si і Cd або їх комбінацій. У характерному випадку збирне середовище є розплавом солі або ванною розплаву металу. Краще, розплав солі повинен мати питому вагу менше питомої ваги одержуваного металу, так щоб метал осідав нижче ванни розплаву. Як приклад у наведеній нижче таблиці 2 вказані сольові композиції, що задовольняють цій умові. Додатково показані величини щільності різних сольових сумішей при трьох різних температурах. Щільність магнію в цьому температурному діапазоні, від 750 °C до 900 °C, 3 UA 109536 C2 3 становить від 1,584 до 1,52 г/см , див. таблицю 2. Температура сольової ванни підтримується вище точки плавлення магнію, яка дорівнює 650 °C. Таблиця 2 Композиція солей (мас. %) MgCl2 6,8 10,0 14,6 17,0 20,4 24,0 26,2 30,6 34,0 LiCl+1%CaF2 90 85 80 75 70 65 60 55 50 100 % магній KCl 3,1 5,0 6,4 8,0 9,6 11,0 13,8 14,4 16,0 750 °C 1,47 1,49 1,49 1,50 1,51 1,52 1,52 1,53 1,53 1,567 800 °C 1,45 1,47 1,47 1,48 1,49 1,49 1,50 1,51 1,52 1,557 900 °C 1,39 1,42 1,42 1,43 1,44 1,45 1,46 1,46 1,47 1,518 Посилання: US-A-2950236 5 10 15 20 25 30 35 40 Ванна розплаву металу може складатися з того самого металу, який конденсується при проходженні через сопло і, відповідно, мати таку ж саме питому вагу, або з більш легкого металу, незмішуваного з конденсованим металом. У кращому прикладі здійснення ванна містить сольовий розплав, який у характерному випадку підтримується при температурі вище точки плавлення конденсованого металу. Краще, збирне середовище є рухомою рідиною. Туман металу, що виходить зі звичайного сопла Лаваля вісесиметричної форми, має форму обрушуваного конуса, як це буде пояснено нижче. Коли пучок співударяється із середовищем, поверхня середовища безперервно обновляється, і краплі та частинки безперервно уносяться. Таким чином, тепло та маса відводяться від місця співударяння, що запобігає локальному перегріванню та випаровуванню металу. В одному прикладі здійснення рухома рідина є потоком рідини, яка краще падає під дією гравітації. Це може досягатися шляхом використання переливного пристрою (перегородки або затвора зливального отвору), поверх якого переливається збирне середовище. Це може створювати поверхню рухомої завіси. У варіанті цього прикладу здійснення рідка сіль падає через отвори в циліндричній трубці, вісь тіла обертання якої паралельна осі сопла як тіла обертання. Діаметр труби підібраний таким, щоб вона охоплювала весь сформований конус конденсованого металу. В іншому прикладі здійснення рухома рідина є ванною рідини, що циркулює по колу. У цьому випадку резервуар, що вміщує ванну, може бути в основному циліндричним або кільцевим і обладнаний механічною чи індукційною мішалкою або насосними чи подібними засобами. Далі, що стосується роботи сопла, зміна фази від високотемпературної пари металу до рідких або твердих частинок, що мають нижчу температуру та значно менший об'єм, викликає обрушування утвореного конденсованими фракціями конуса туману з утворенням більш гострого конічного пучка у порівнянні з конусом реакційних газів або газів-носіїв у джерелі пари на виході сопла. Утворювані краплі або частинки мають загальний об'єм, який може бути визначений за законом ідеального газу, як це показано в наведеній нижче таблиці 3. Таблиця 3. Розрахунки зміни об'єму при переході від вільного газу вище точки кипіння магнію до конденсату твердих/рідких частинок нижче точки кипіння магнію Закон ідеального газу: PxV = nRT [Рівняння 3] Число Рейнольдса R = 0,0821 P = тиск, атмосфер (атм) V = об'єм у літрах (л) n = молі газу T = температура в градусах Кельвіна 1 моль магнію n = 24,3050 г При постійному p = 1 атм і для 1 моля Mg V = RT [Рівняння 4] 4 UA 109536 C2 Щільність магнію (твердого) при 20 °C, при 600 °C Щільність при т.кип. 650 °C, рідкого T, °C T,°K 1200 1220 1240 1260 1280 1300 1320 1340 1360 1380 1400 1420 1440 1460 1480 1500 1520 1540 1560 1580 1600 1620 1640 1660 1680 1700 1720 1740 1760 1780 1800 1473,15 1493,15 1513,15 1533,15 1553,15 1573,15 1593,15 1613,15 1633,15 1653,15 1673,15 1693,15 1713,15 1733,15 1753,15 1773,15 1793,15 1813,15 1833,15 1853,15 1873,15 1893,15 1913,15 1933,15 1953,15 1973,15 1993,15 2013,15 2033,15 2053,15 2073,15 3 г/см 3 г/см 3 г/см 1,738 1,622 1,583 P = 1 атм p=0,1 атм p=0,01 атм Об'єм 1 моля відношення 600 °C 650 °C 650 °C 650 °C V об'єму відношення відношення відношення відношення (л) газ/тверда фаза* газ/тверда фаза* газ/рідина газ/рідина газ/рідина 120,95 8649 8071 7882 78822 788224 122,59 8766 8181 7989 79893 798925 124,23 8883 8290 8096 80963 809626 125,87 9001 8400 8203 82033 820328 127,51 9118 8510 8310 83103 831029 129,16 9236 8619 8417 84173 841730 130,80 9353 8729 8524 85243 852431 132,44 9470 8838 8631 86313 863132 134,08 9588 8948 8738 87383 873834 135,72 9705 9058 8845 88453 884535 137,37 9823 9167 8952 89524 895236 139,01 9940 9277 9059 90594 905937 140,65 10058 9386 9166 91664 916639 142,29 10175 9496 9273 92734 927340 143,93 10292 9605 9380 93804 938041 145,58 10410 9715 9487 94874 948742 147,22 10527 9825 9594 95944 959443 148,86 10645 9934 9701 97014 970145 150,50 10762 10044 9808 98085 980846 152,14 10879 10153 9915 99155 991547 153,79 10997 10263 10022 100225 1002248 155,43 11114 10372 10129 101295 1012949 157,07 11232 10482 10237 102365 1023651 158,71 11349 10592 10344 103435 1034352 160,35 11467 10701 10451 104505 1045053 162,00 11584 10811 10558 105575 1055754 163,64 11701 10920 10665 106646 1066455 165,28 11819 11030 10772 107716 1077157 166,92 11936 11140 10879 108786 1087858 168,56 12054 11249 10986 109856 1098559 170,21 12171 11359 11093 110926 1109260 * твердий стан при 20 °C 5 10 15 Наведена таблиця 3 ілюструє зміну об'єму, який при кращому парціальному тиску магнію зменшується у від 7000 до 70000 разів для конденсованого магнію в порівнянні з газоподібним магнієм. Таким чином, в одному аспекті винаходу на виході сопла конденсовані краплі або частинки утворюють перший конус (обрушуваний конус), а присутні реакційні гази або гази-носії утворюють другий конус, при цьому кут розходження першого конуса менше кута розходження другого конуса, так що перший конус розташований усередині другого конуса. Може бути передбачений дефлектор (роздільна перегородка), розташований таким чином, що при роботі пристрою він оточує перший конус і розташований усередині другого конуса. Це допомагає відокремлювати краплі або частинки від газових фракцій. Дефлектор може бути виконаний у вигляді циліндричної втулки або кільця, через яке перший конус від сопла проходить перед співударянням зі збирним середовищем. Однак можуть використовуватися й інші фізичні бар'єри. Альтернативно або додатково розділення газових фракцій і краплин/частинок може бути поліпшене шляхом встановлення фланця або пластини навколо дефлектора, так щоб поверхня 5 UA 109536 C2 5 10 15 20 25 30 35 40 45 50 55 60 збирного середовища була закрита від реакційних газів та газів-носіїв у зовнішньому конусі. Передбачений всмоктувальний порт для витягування реакційних газів і газів-носіїв назовні від конденсаційної камери. У кращому аспекті винаходу пучок краплин або частинок співударяється зі збирним середовищем під гострим кутом (тобто не перпендикулярно) до поверхні збирного середовища. Це може досягатися шляхом орієнтації сопла під кутом та/або шляхом створення похилої поверхні збирного середовища. Так, коли збирне середовище є ванною розплаву, яка здійснює циркуляцію усередині резервуара, що утворює перевернений конус, циркуляція може створювати на поверхні сольового розплаву коаксіальний перевернений конус (у формі параболоїда), що забезпечує похилу поверхню для приймання пучка краплин або частинок. Співударяння пучка може використовуватися для підтримування циркуляції збирного середовища. Так, сопло може бути спрямоване для співударяння зі збирним середовищем у місці, радіально віддаленому від центральної осі обертання ванни, тим самим сприяючи круговому потоку ванни розплаву або викликаючи його. Краще, сопло виконане у вигляді сопла Лаваля, яке добре відомо в області газових привідних систем, таких як турбіни та ракетні двигуни. Звичайно сопло має поздовжній перетин у формі піскового годинника зі звуженою середньою частиною. При відповідному перепаді тиску між вхідною та вихідною частинами сопла газ прискорюється до надзвукових швидкостей у звуженій частині перед тим, як розширитися та охолоджуватися на виході із зовнішньої частини сопла. Вхідна сторона сопла працює при тиску, близькому до атмосферного, а в закритому конденсаційному резервуарі на вихідній стороні сопла підтримується менший тиск за допомогою вакуумної помпи, яка сполучається із внутрішньою порожниною конденсаційного резервуара. Альтернативно або додатково можуть використовуватися парові ежектори для забезпечення ефективних засобів видалення газу. У правильно спроектованому адіабатичному соплі з використанням розмірів і геометрії, описаних у зазначеній вище літературі (Oosthuizen et al.), індивідуальні атоми/молекули газових компонентів будуть прискорюватися до швидкості звуку в шийці сопла, а з боку виходу сопла газ вільно розширюється. Розширення викликає зменшення температури газової суміші відповідно до законів стану газів. В одному прикладі здійснення краплі металу в пучку можуть охолоджуватися для формування твердих частинок до співударяння зі збирним середовищем. Формування твердих частинок не зменшує тепла, що передається збирному середовищу, оскільки додаткове тепло, яке поглинається ентальпією отвердіння, компенсується більш високою швидкістю твердих частинок у порівнянні з рідкими частинками зі збереженням основної енергії. Однак частинки, що рухаються з більш високою швидкістю, глибше проникають у сольову ванну, сприяючи передачі тепла ванні. Важливо ретельно контролювати температуру усередині збирної ємності для підтримання металу в рідкій фазі. Співударяння із краплями металу нагріває сольову ванну, при цьому теплова енергія приблизно дорівнює теплоті випаровування рідкого магнію з перетворенням на пару магнію. Це відносно велика кількість тепла, близько 10 кВт-год енергії на 1 кг магнію. Тому необхідно ефективно охолоджувати збирне середовище для запобігання зворотного випаровування рідкого металу пучка. Це створює особливу проблему в місці співударяння, так що циркуляція або рух збирного середовища має важливе значення. Засоби охолодження можуть бути засобами відомого типу, такими як сорочки або спірали охолодження. Теплообмінним текучим середовищем може бути рідкий метал або пара (чи інший газ) або вода. Альтернативно, охолодна рідина може містити тверді частинки, які додаються в окремому резервуарі, з'єднаному з контуром охолодження. При виборі на основі відповідної точки плавлення такі частинки можуть поліпшувати охолодну здатність охолодної рідини та діяти як буферний тепловідвід завдяки прихованій теплоті плавлення. Придатним матеріалом можуть бути тверді частинки того ж металу, що й конденсований матеріал. Кількість тепла, яка може бути поглинута сіллю, визначається кількістю солі або, точніше, співвідношенням теплоємності солі до маси магнію з урахуванням об'єму, у якому тепло передається солі від металу. Для описаної тут системи нижня температура солі повинна бути вище точки плавлення солі або, точніше, вище температури, при якій сіль робиться досить текучою (низьков’язкою) для перекачування насосом, і вище точки плавлення металу (для магнію - 650 °C). Верхня межа температурного діапазону для солі повинна лежати нижче точки 6 UA 109536 C2 5 10 15 20 25 30 35 40 45 50 55 60 кипіння металу (для магнію = 1091 °C). Це означає, що температурне вікно для забезпечення функціональності солі становить усього декілька сот градусів, у межах яких тепло від магнію може ефективно поглинатися. Припускаючи, що теплоємність солі та рідкого магнію однакові, відношення солі до вагової кількості магнію має бути більше 10:1 залежно від різниці температур між газовою піччю та сольовою ванною. Краще, збирна ємність має бути обладнана засобами контролю тиску та видалення газів, що супроводжують потік металу. Абсолютний тиск у збирній ємності повинен підтримуватися на попередньо заданому рівні для регулювання перепаду тиску на соплі та температури формованого потоку металу. Температура потоку металу повинна підтримуватися нижче точки кипіння металу (наприклад, для магнію - нижче 1093 °C), а найкраще - близько точки плавлення (для магнію - 650 °C) чи вище. Абсолютний тиск повинен бути нижче приблизно 0,1 атм, але в характерному випадку вище 0,01 атм. Знижений тиск може підтримуватися способами, звичайно застосовуваними фахівцями в даній області. У кращому прикладі здійснення збирне середовище, у характерному випадку, є розплавом солі, що має питому вагу нижче, ніж рідкий метал. Зібраний рідкий метал повинен періодично або безперервно відводитися зі збирного середовища, щоб відбирати у нього тепло. У кращій системі розплав металу передається на етап лиття та/або етап сплавлення або інший етап формування металу. Таким чином, можуть бути передбачені засоби для безперервного або періодичного відведення конденсованої рідини зі збирного середовища та передачі рідкого металу на етап лиття або етап сплавляння або інший етап формування металу. Такі засоби можуть включати трубопровід для текучого середовища та зв'язані з ним клапани регулювання потоку. Пара може бути металом або металевим матеріалом, наприклад, вибраним з групи, що включає Mg, Zn, Sn, Pb, As, Sb, Bi, Si та Cd або їх комбінації. У кращому прикладі здійснення металом є магній. У характерному випадку джерело пари є металотермічним або карботермічним відновним процесом та/або апаратом. Газ-носій може бути газом, який бере участь у реакції відновлення та/або одним чи декількома додатковими газами, які додають або вводять у потік газу та пари. Додатковий газ або гази можуть зручно вводитися шляхом впорскування газу. Короткий опис графічних матеріалів Далі йде опис, який є тільки ілюстративними прикладами здійснення винаходу з посиланнями на креслення. На кресленнях: фіг. 1 зображує блок-схему об'єднаного процесу екстракції магнію та лиття, у якому використовується процес конденсації пари і пристрій відповідно до даного винаходу, фіг. 2 схематично зображує конденсаційну камеру згідно з першим прикладом здійснення винаходу, фіг. 3 схематично зображує конденсаційну камеру згідно з другим прикладом здійснення винаходу, фіг. 4 схематично зображує конденсаційну камеру та допоміжний пристрій згідно із третім прикладом здійснення винаходу, фіг. 5 схематично зображує конденсаційну камеру та допоміжний пристрій згідно із четвертим прикладом здійснення винаходу, фіг. 6 зображує кругову частину сопла Лаваля в поздовжньому перетині. Відомості, що підтверджують можливість здійснення винаходу Приклад 1 Як показано на фіг. 1, газохід 10 печі карботермічного відновлення подає суміш пари магнію та окису вуглецю в сопло 11 Лаваля конденсаційної камери (яка буде докладно описана далі з посиланнями на фіг. 2-5). Сопло направляє туман Mg (краплі рідини) і реакційноздатного газу окису вуглецю для співударяння зі збірником 12 у вигляді ванни сольового розплаву. Окис вуглецю відводиться до конденсаційного віддільника/туманоуловлювача 13, відомого в рівні техніки. Захоплені CO тверді метали видаляються у відходи. Окис вуглецю втягується у віддільник 13 за допомогою вакуумної помпи 14 та/або парових ежекторів. Зібраний CO стискується для використання за допомогою компресора 15. Основна функція віддільника полягає в тому, щоб видалити будь-які краплини рідини та частинки з газової фази для захисту вакуумної помпи або ежекторів. Розплав магнію відводиться від донного кінця збірника та надходить до печі 16 осадження для магнію. Будь-який сольовий розплав, що передається разом з металом, відводиться до печі 7 UA 109536 C2 5 10 15 20 25 30 35 40 45 50 55 60 18 осадження для солі. Далі розплав магнію надходить на етап 17 лиття для виливання злитків. Сольовий розплав безперервно відводиться зі збірника 12 і надходить у піч осадження, де випадково потрапивший магній відводиться та повертається до печі 16 осадження для магнію. Свіжа сіль 19 попередньо нагрівається та подається в піч осадження. Зайва сіль може бути відведена через спускний клапан 20. Сіль повертається з печі 18 у збірник 12 сольової ванни. Конденсаційна камера та сопло будуть докладно описані з посиланням на фіг. 2. Конденсаційна камера 99 є в основному циліндричним резервуаром з верхнім та нижнім кінцями у формі усічених конусів. Окис вуглецю та пара магнію входять у верхній звужуваний вхід 100 сопла 110. Газова суміш прискорюється до надзвукової швидкості усередині сопла і потім розширюється та охолоджується в нижньому розширному виході 101 сопла. Газова суміш розширюється у формі сфокусованого подвійного конуса (не показано) зі спільною верхньою точкою, що майже збігається з вершиною розширного конічного виходу сопла. Внутрішній конус утворений по суті туманом магнію, а зовнішній коаксіальний конус утворений по суті окисом вуглецю. Внаслідок зміни фази від газової на рідку металева частина газового потоку буде обрушуватися до центра потоку з утворенням конічного фокусованого туману металу на виході сопла, тим самим відтискаючи окис вуглецю або будь-який інший газ до зовнішнього боку потоку. Цей фокус конуса металу спричинює його співударяння із центральною частиною ванни через отвір 107. Кільцевий дисковий фланець 104 закриває верхню поверхню ванни 105 розплаву солі. Композиція сольової ванни буде обговорена нижче. Вертикальна циліндрична роздільна перегородка або циліндричний дефлектор 106 оточує центральний отвір 107 у дисковому фланці. Дефлектор виконаний за розміром і розташований таким чином, щоб впритул оточувати конус магнію (не показаний), так що не відбувається безпосереднього співударяння краплин або твердих частинок магнію зі стінками. Однак стінки дефлектора 106 відсікають більшу частину газового потоку CO, у такий спосіб запобігаючи істотному змішуванню двох компонентів. Це допомагає зменшити зворотну реакцію. Відведений назовні від дефлектора окис вуглецю витягується через вакуумний насос 114. Нижній кінець дефлектора забезпечує подачу через отвір 107 до відкритої верхньої поверхні 108 ванни сольового розплаву, позначеної як «циркулююча сольова ванна». Таким чином, туман магнію співударяється із сольовою ванною та перетворюється на краплі, які падають в нижню область резервуара. Кінематичний кут співударяння туману металу з поверхнею рідкої солі може бути відрегульований шляхом регулювання швидкості обертання сольової ванни, див. фіг. 2. В ідеальному випадку поверхня сольової ванни внаслідок свого обертання приймає вид западини у формі еліптичного параболоїда 130. При цьому туман металу співударяється під гострим кутом, представленим нахилом профілю западини сольової ванни. Таким чином, коли вісь обертання перебуває на одній лінії з віссю симетрії сопла, кут співударяння конуса туману металу залежить від форми параболоїда. Вона, у свою чергу, залежить від швидкості обертання розплаву солі. При низьких швидкостях обертання контур сольової поверхні приймає вид широко розкритого параболоїда, а при підвищенні швидкості обертання параболоїд стає більш крутим. Розплав 131 магнію осідає в нижній частині сольової ванни завдяки своїй більш високій питомій вазі. Він може бути відведений під дією гравітації при відкритті спускного клапана 132. Резервуар 133 з подвійними стінками сорочки водяного охолодження оточує сольову ванну для забезпечення зовнішнього охолодження та температурного контролю.Резервуар може бути виготовлений зі сталі або нікелевих сплавів. Усередині сорочки охолодження можуть використовуватися вода, пара, синтетичні рідини теплопередачі, такі як Dowtern, рідкі метали, такі як ртуть або інші придатні матеріали для відведення тепла від солі та підтримання її при температурі, придатній для відведення енергії, що виділяється при співударянні потоку металу із сольовою ванною. Конденсаційна камера обладнана нагрівачем (не показаний), який може бути внутрішнім або зовнішнім. Він призначений для контролю температури солі під час пуску та вимикання установки. При стабільному режимі роботи нагрівач відключений, тому що тепло забезпечується парою, яка подається в систему. Приклад 2 На фіг. 3 показаний альтернативний приклад здійснення, при цьому подібні компоненти позначені тими ж позиціями, що й на фіг. 2. У цьому прикладі в центральній області сольової ванни розташована вертикальна перфорована труба 140. Сольовий розплав оточує трубу. 8 UA 109536 C2 5 10 15 20 25 30 35 40 45 50 55 60 Усередині труби знаходиться порожнина з тим же тиском газу, що й у верхній газовій камері. У верхній частині 141 труби виконані отвори або перфорація, що дозволяють розплаву солі стікати усередину труби. Сіль безперервно нагнітається угору від нижнього сольового резервуара 143 по трубопроводу 144. Це підтримує рівень солі у ванні 105 незважаючи на об'єми, що спускаються по трубі 140. Конічний пучок туману магнію спрямований усередину труби та співударяється з безперервно падаючим розплавом солі. Потім магній падає по трубі в нижній сольовий резервуар 143 і осідає у вигляді злитої маси 131 рідкого магнію. У цій системі забезпечується створення безперервної рухомої поверхні або завіси падаючої солі, з якою може співударятися пучок туману. Газ, що видаляється через газоходи, очищається від захоплених краплин або частинок магнію в окремій установці. Приклад 3 На фіг. 4 показаний третій приклад здійснення, у якому сольова ванна обладнана переливним пристроєм 150 (перегородкою або затвором зливального отвору). Сопло входить у конденсаційну камеру в радіальному поперечному напрямку. При цьому пучок туману співударяється із рухомою пеленою або завісою солі, що стікає через переливний пристрій. Сіль та захоплені нею тверді або рідкі частинки магнію падають у переливний басейн 156 під переливним пристроєм. Суміш безперервно подається з переливного басейну в сольову ванну на вхід 152 за допомогою сольової помпи 151 із проходженням через теплообмінник 152, який відводить тепло від солі. Краплі 158 металу подаються в сольову ванну разом із сіллю. Дефлектори 154 утворюють лабіринтовий шлях для солі від входу до переливного пристрою 150. Дефлектори 154 утворюють перешкоди та поверхні, на яких захоплений магній може зливатися і потім падати в нижню частину 155 ванни. Магній може відкачуватися з нижньої частини у піч осадження 157 для магнію. Передбачені датчики/контролери рівня LC, датчики/контролери температури ТС і датчики/контролери тиску РС для підтримання необхідних рівнів, температур і тисків. Підживлювальний живильник 159 може використовуватися для регулювання композиції солі в межах необхідних характеристик (див. таблицю 2). Приклад 4 На фіг. 5 показаний інший приклад здійснення, який є варіантом прикладу по фіг. 4. У цьому прикладі сопло 110 спрямоване таким чином, щоб створювати пучок, спрямований на зовнішню окружну область 160 сольової ванни. Сопло може бути спрямоване під гострим кутом до поверхні сольової ванни, щоб сприяти її круговій циркуляції. Переливання через переливний пристрій 150 та дія зворотної помпи 151 забезпечують додаткову циркуляцію солі у ванні. У всіх прикладах здійснення винаходу пристрій включає вторинний резервуар (резервуари), які потрібні для того, щоб: (1) осаджувати частинки або краплі магнію з розплаву солі; (2) регулювати температуру, та (3) видаляти частинки та краплі з газового потоку для підвищення видобування і захисту пристрою, розташованого нижче за потоком. Приклад 5 П'ятий приклад здійснення показаний на фіг. 7 і є варіантом рішення за першим прикладом здійснення по фіг. 2. У цьому прикладі немає ані дефлектора, ані циліндричної перегородки. Маса збирного середовища є розплавом 205 металу (магнію). Відносно тонкий шар 204 сольового флюсу розташований на верхній поверхні розплаву металу. При роботі пристрою пучок 110 краплин або частинок, що виходить із сопла, співударяється зі збирним середовищем і розриває шар сольового флюсу, відкриваючи розташований під ним розплав металу. Таким чином, після запуску пристрою пучокбезпосередньо співударяється з розкритою поверхнею 206 розплаву металу в центральній області конденсаційної камери. Сольовий флюс продовжує закривати решту розплаву металу навколо центра та створює захисний шар, який запобігає окисненню або забрудненню металу, що знаходиться під ним. Приклад 6 Шостий приклад здійснення показаний на фіг. 8 і є альтернативним прикладом виконання сопла. Сопло виконане асиметричним відносно осі та включає подовжене поперечне звуження 210 та розширну юбку 211. Юбка утворює загалом витягнутий вихідний отвір 212 сопла. Ця конфігурація створює в основному плоский або клиноподібний вихідний пучок 215 конденсованих краплин або частинок. Таким чином, пучок співударяється з відповідним збирним середовищем (не показане) не в точці, а уздовж відрізка лінії. Це асиметричне сопло може використовуватися в будь-якому з попередніх прикладів здійснення замість звичайного симетричного сопла. Однак воно особливо добре підходить для системи по фіг. 4, у якій утворена рухома пелена або завіса 150 збирного середовища, для збирання конденсованих краплин або частинок, які співударяються з нею. У цьому випадку пучок спрямований таким 9 UA 109536 C2 чином, щоб співударяння відбувалося поперечно до падаючої завіси для ефективного поглинання частинок/краплин металу. ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб конденсації пароподібного матеріалу, який включає: - забезпечення газового потоку, що містить пару, - пропускання газового потоку через сопло, яке має звужувану конфігурацію на вході та розширну конфігурацію на виході, так що пара прискорюється усередині сопла і розширюється та охолоджується на виході із сопла, що викликає конденсацію пари з утворенням пучка рідких краплин або твердих частинок у конденсаційній камері, причому пучок краплин або частинок направляють для співударяння на ванну розплавленого рідкого збирного середовища, яке підтримують при температурі вище точки плавлення конденсованого пароподібного матеріалу, який відрізняється тим, що збирне середовище містить сольовий флюс, який має питому масу менше питомої маси конденсованого пароподібного матеріалу. 2. Спосіб за п. 1, який відрізняється тим, що рідке збирне середовище містить тонкий шар першої рідини, розташований над другою рідиною, причому шар є досить тонким, щоб розриватися під ударами конденсованих краплин або частинок настільки, що частини шару в області удару відкривають поверхню другої рідини, щоб допускати прямий доступ конденсованих частинок або краплин до розташованої нижче рідини для поглинання в ній, при цьому тонкий шар залишається як захисне покриття на іншій частині поверхні другої рідини. 3. Спосіб за п. 2, який відрізняється тим, що перша рідина містить сольовий флюс. 4. Спосіб за п. 2, який відрізняється тим, що друга рідина містить рідкий конденсований пароподібний матеріал. 5. Спосіб за п. 2, який відрізняється тим, що друга рідина є розплавленим металом. 6. Спосіб за п. 1, який відрізняється тим, що збирне середовище містить рухомий шар рідини. 7. Спосіб за п. 6, який відрізняється тим, що рухомий шар є потоком рідини, який падає під дією гравітації. 8. Спосіб за п. 6, який відрізняється тим, що рухомий шар забезпечують областю переливного краю резервуара збирного середовища. 9. Спосіб за п. 6, який відрізняється тим, що сопло спрямоване горизонтально або по суті горизонтально відносно до шару рідкого збирного середовища. 10. Спосіб за п. 1, який відрізняється тим, що сопло містить область видовженого поперечного звуження для створення загалом плоского або клиноподібного вихідного пучка конденсованих частинок або рідини. 11. Спосіб за п. 1, який відрізняється тим, що збирне середовище виконане у вигляді ванни рідини, яка здійснює кругову циркуляцію. 12. Спосіб за п. 11, який відрізняється тим, що циркуляцію рідини забезпечують механічними засобами. 13. Спосіб за п. 1, який відрізняється тим, що газовий потік містить реакційноздатний газ або нереакційноздатний газ-носій на додаток до пари, яка має конденсуватися. 14. Спосіб за п. 1, який відрізняється тим, що на виході сопла конденсовані краплі або частинки утворюють перший конус, реакційноздатний газ та/або газ-носій утворюють, щонайменше, один додатковий конус, причому перший конус розташований усередині другого конуса, при цьому передбачені дефлекторні засоби навколо першого конуса та по суті усередині додаткового конуса, щоб створювати фізичний бар'єр, який допомагає відокремлювати газ-носій та інші газоподібні фракції від краплин або частинок, які проходять через дефлектор у збирне середовище. 15. Спосіб за п. 14, який відрізняється тим, що дефлекторні засоби включають видовжений в осьовому напрямку трубопровід, стінки якого забезпечують відділення першого конуса. 16. Спосіб за п. 15, який відрізняється тим, що дефлекторні засоби оточені фланцем, який закриває щонайменше частину або всю іншу поверхню збирного середовища. 17. Спосіб за п. 1, який відрізняється тим, що пучок краплин або частинок співударяється зі збирним середовищем під гострим кутом до поверхні середовища. 18. Спосіб за п. 17, який відрізняється тим, що збирне середовище перебуває у ванні розплаву, яка здійснює кругову циркуляцію. 19. Спосіб за п. 18, який відрізняється тим, що циркуляція ванни створює перевернений коаксіальний відцентровий конус у верхній поверхні ванни, причому цей конус забезпечує наявність похилої поверхні для приймання пучка краплин або частинок. 10 UA 109536 C2 5 10 15 20 25 30 35 40 45 50 55 20. Спосіб за п. 17, який відрізняється тим, що похилий пучок співударяється зі збирним середовищем у місці, радіально віддаленому від центральної осі обертання ванни, тим самим сприяючи круговому потоку ванни розплаву або викликаючи його. 21. Спосіб за п. 1, який відрізняється тим, що краплі матеріалу у пучку охолоджують для формування твердих частинок до співударяння із збирним середовищем. 22. Спосіб за п. 1, який відрізняється тим, що збирне середовище охолоджують для запобігання випаровуванню рідкого матеріалу з пучка. 23. Спосіб за п. 1, який відрізняється тим, що збирне середовище містить рідину, яка має питому масу нижчу, ніж конденсований рідкий матеріал, причому цей конденсований рідкий матеріал безперервно або періодично відводять із резервуара збирного середовища і направляють без проміжного отвердіння на етап лиття або етап сплавлення або інший етап формування. 24. Спосіб за п. 1, який відрізняється тим, що пароподібний матеріал, який має бути сконденсований, є магнієм або містить магній. 25. Пристрій для конденсації пари, який містить: джерело газу, що містить пару, конденсаційну камеру, що живиться від джерела пари за допомогою сопла, яке має звужувану конфігурацію на вході та розширну конфігурацію на виході, так що пара, яка входить в сопло, прискорюється у соплі і розширюється та охолоджується на виході із сопла, що викликає конденсацію пари з утворенням пучка рідких краплин або твердих частинок у конденсаційній камері, і розплавлене рідке збирне середовище для рідких краплин або частинок, яке розташоване в ванні, причому збирне середовище має відкриту частину поверхні, розташовану таким чином, щоб допускати співударяння з нею пучка краплин або частинок, що виходить із сопла, який відрізняється тим, що збирне середовище містить сольовий флюс, який має питому масу менше питомої маси конденсованих краплин або частинок, так що при роботі пристрою конденсований матеріал осідає в частині ванни нижче рідини. 26. Пристрій за п. 25, який відрізняється тим, що містить засоби для безперервного переміщення збирного середовища через ділянку, на якій пучок співударяється зі збирним середовищем. 27. Пристрій за п. 26, який відрізняється тим, що містить засоби формування шару рухомого збирного середовища, в яке вдаряє пучок конденсованої пари. 28. Пристрій за п. 27, який відрізняється тим, що засоби формування шару включають ванну збирного середовища, яка обладнана переливним пристроєм або краєм, через який може текти рідке збирне середовище. 29. Пристрій за п. 28, який відрізняється тим, що сопло розташоване таким чином, щоб направляти пучок краплин або частинок на завісу або потік рідини, що падає з переливного пристрою під дією гравітації. 30. Пристрій за п. 25, який відрізняється тим, що сопло розташоване таким чином, щоб направляти пучок краплин або частинок в основному горизонтально відносно до збирного середовища. 31. Пристрій за п. 28, який відрізняється тим, що містить засоби для рециркуляції збирного середовища у ванну після переливання через переливний пристрій або через край. 32. Пристрій за п. 25, який відрізняється тим, що збирне середовище розташоване у ванні та містить засоби для спонукання кругової циркуляції збирного середовища. 33. Пристрій за п. 32, який відрізняється тим, що циркуляцію рідини забезпечують механічними засобами. 34. Пристрій за п. 25, який відрізняється тим, що джерело пари забезпечує подачу реакційноздатного газу та/або газу-носія на додаток до пари, яку треба конденсувати. 35. Пристрій за п. 34, який відрізняється тим, що сопло виконане таким чином, що на виході сопла краплі або частинки утворюють перший конус, а газ-носій та/або реакційноздатний газ утворюють щонайменше один додатковий конус, причому кут розходження першого конуса менше кута розходження другого конуса, так що перший конус перебуває усередині другого конуса. 36. Пристрій за п. 35, який відрізняється тим, що містить дефлекторні засоби в такому місці, що вони розташовані навколо першого конуса та усередині другого конуса для того, щоб забезпечувати фізичний бар'єр, який допомагає ізолювати носій та реакційноздатні гази від конденсованих краплин або частинок, які проходять через дефлекторні засоби в збирне середовище. 11 UA 109536 C2 5 10 15 20 25 30 35 40 45 37. Пристрій за п. 36, який відрізняється тим, що дефлекторні засоби розташовані навколо місця, у якому пучок конденсованих краплин або частинок співударяється зі збирним середовищем. 38. Пристрій за п. 36, який відрізняється тим, що дефлекторні засоби містять видовжений в осьовому напрямку трубопровід, стінки якого забезпечують відділення першого конуса. 39. Пристрій за п. 38, який відрізняється тим, що дефлекторні засоби оточені фланцем, який закриває щонайменше частину або всю іншу поверхню збирного середовища. 40. Пристрій за п. 25, який відрізняється тим, що сопло виконане та/або орієнтоване таким чином, що пучок краплин або частинок співударяється зі збирним середовищем під гострим кутом до поверхні середовища. 41. Пристрій за п. 40, який відрізняється тим, що збирне середовище розташоване у ванні, а похило орієнтований пучок співударяється зі збирним середовищем у місці, радіально віддаленому від центральної осі обертання середовища у ванні, так що імпульс, який він передає збирному середовищу, сприяє круговому потоку збирного середовища у ванні або викликає його. 42. Пристрій за п. 25, який відрізняється тим, що сопло виконане симетричним відносно до поздовжньої осі обертання. 43. Пристрій за п. 25, який відрізняється тим, що сопло виконане видовженим у поперечному напрямку, так що пучок краплин або частинок створюється в основному плоским або клиноподібним за формою і таким, що пучок співударяється зі збирним середовищем уздовж видовженої області контакту. 44. Пристрій за п. 25, який відрізняється тим, що містить засоби для безперервного або періодичного відведення конденсованої рідини від збирного середовища та передачі рідкого матеріалу на етап лиття або етап сплавлення або інший етап формування або етап осадження матеріалу. 45. Пристрій за п. 25, який відрізняється тим, що конденсаційна камера містить засоби охолодження для відведення тепла із збирного середовища. 46. Пристрій за п. 25, який відрізняється тим, що збирне середовище містить тонкий шар першої рідини, розташований над другою рідиною, причому шар є досить тонким, щоб розриватися під ударами конденсованих краплин або частинок настільки, що частини шару в області, яка відповідає удару, відкривають поверхню другої рідини, щоб допускати прямий доступ конденсованих частинок або краплин до лежачої нижче рідини для поглинання в ній, при цьому тонкий шар залишається як захисне покриття на іншій частині поверхні другої рідини. 47. Пристрій за п. 46, який відрізняється тим, що перша рідина містить сольовий флюс. 48. Пристрій за п. 46, який відрізняється тим, що друга рідина містить конденсований пароподібний матеріал. 49. Пристрій за п. 46, який відрізняється тим, що друга рідина є розплавленим металом. 50. Спосіб за будь-яким з пп. 1-24, у яких пара містить металевий матеріал. 51. Пристрій за будь-яким з пп. 25-49, у яких пара містить металевий матеріал. 52. Спосіб за п. 50, у якому пара є металом, вибраним із групи, що містить Mg, Zn, Sn, Pb, As, Sb, Bi, Si, Cd, та їх комбінацій. 53. Пристрій за п. 51, у якому пара є металом, вибраним із групи, що містить Mg, Zn, Sn, Pb, As, Sb, Bi, Si, Cd, та їх комбінацій. 54. Спосіб за п. 50, в якому джерело пари містить металотермічний або карботермічний відновний апарат та/або процес. 55. Пристрій за п. 51, в якому джерело пари містить металотермічний або карботермічний відновний апарат та/або процес. 12 UA 109536 C2 13 UA 109536 C2 14 UA 109536 C2 15 UA 109536 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Автори англійськоюFrederiksen, Jens, Senderberg, Saxby, Peter, Boulle, Jean-Raymond, Odle, Robert, R.

Автори російськоюФредериксен Йене Сенденберг, Саксби Питер, Булль Жан-Рамон, Одл Роберт Р.

МПК / Мітки

МПК: C22B 19/18, C22B 26/22, C22B 5/16, C22B 5/10

Мітки: інших, речовин, пристрій, конденсації, спосіб, пари, металів

Код посилання

<a href="https://ua.patents.su/18-109536-sposib-ta-pristrijj-dlya-kondensaci-pari-metaliv-ta-inshikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для конденсації пари металів та інших речовин</a>

Попередній патент: Гетероциклічні карбоксаміди, які модулюють андрогенові рецептори, фармацевтична композиція на їх основі та спосіб лікування захворювань

Наступний патент: Розчин електроліту і способи електролітичного полірування

Випадковий патент: Спосіб медичної реабілітації борців-юнаків після повторних ангін